碟形弹簧计算机辅助设计

离合器碟形弹簧的MATLAB辅助优化设计

=

=

一 m 'x 下a  ̄

l) 7

碟工载P 簧主 簧作荷 与 的美 工

簧最工应 n 的大作力 为 I 碟

/ D 1 A

一九

(一 ) 1

一

为 碟 簧 许 用 应 力 ,取 。 代 入 设 计 变 量 ,式

Doi 1 . 9 9 i i s 1 0 -0 4. 0 O . 6 : 3 6 / . n. 0 9 1 0 s 3 21 0. 7 6

0 引言

弹 簧 作 为 一 种 具 有 弹 力 的 机 械 元件 , 广泛 应

用 于 各 种机 械 装 置 及机 构 中 。在 这 其 中 , 由于 碟

.

工 专 ’

() 2

式 中 :P ’ 离合 器摩 擦 片磨 损 后 ,碟 簧 的工 为

作 载 荷 ;E为 碟 簧 的弹 性 模 量 ,对 于 钢 材 ,E取

206× 1 m m2;/为碟 簧 的泊 松 比 ,对 于钢 材 , . 0 N/ t

1 优 化设计 数学模 型

11设 计 变量 的确定 . 经 研 究分 析 ,如 图1 示 ,选 定碟 簧 内截 圆锥 所

12 目标 函数 的建立 . 考 虑 到 离 合 器 在 传 递 转 矩 时 的工 作 可 靠性 , 在 离 合 器 的 设 计 和选 用 中 ,通 常 需 要 选 择 适 当 的

工 作 贮 备 系 数口 保 证其 稳 定 。这 样 ,我 们 考 虑 并

径之 比,m= / ,d D d 为碟 簧小 端 直 径 ,对 离合 器 用 碟 簧 ,根 据 其 结 构 布 置 及 压 紧 力 的要 求 ,通 常取

机械毕业设计(论文)-基于proe的碟簧零件库开发【全套图纸】 .

目录

1 绪论 .............................................................1

1.1 CAD/CAM 的发展现状 ............................................1 1.2 碟形弹簧简介 ..................................................2 1.3 课题的提出及意义 .............................................. 3 1.4 预期功能 ...................................................... 3 1.5 本论文内容 ....................................................4

2 碟形弹簧零件库总体设计方案..................................5

2.1 碟形弹簧分类和相关国家标准 .................................... 5 2.2 碟簧零件库的总体结构和建库步骤 ................................6 2.3 碟簧零件库的关键技术 ..........................................6

本科毕业设计(论文)

题目:基于 Pro/E 的碟簧零件库开发

系 别: 机电信息系 专 业:机械设计制造及其自动化 班 级: 学 生: 学 号: 指导教师:

2013 年 04 月

基于 Pro/E 的碟簧零件库开发 摘要

本课题针对多种类型碟簧,提出基于 Pro/E 平台开发交互式 3D 碟簧零件库 的一种可行方案。并且成功开发设计出能满足用户要求的碟簧模型库。

碟形弹簧绘图课程设计

碟形弹簧绘图课程设计一、课程目标知识目标:1. 学生能理解碟形弹簧的结构特点及其在机械系统中的应用。

2. 学生能掌握碟形弹簧绘图的基本步骤和关键参数的计算。

3. 学生能了解并描述碟形弹簧的材料特性及其对性能的影响。

技能目标:1. 学生能够运用几何图形知识和比例计算,准确地绘制出碟形弹簧的平面图。

2. 学生能够通过计算和绘图软件,设计出符合特定要求的碟形弹簧。

3. 学生能够运用批判性思维,分析并改进碟形弹簧设计的合理性。

情感态度价值观目标:1. 学生培养对工程绘图的兴趣,认识到绘图在工程技术领域的重要性。

2. 学生通过实践活动,培养细心、耐心和精益求精的工匠精神。

3. 学生在学习过程中,增强团队协作意识,学会共享和交流绘图技巧。

课程性质分析:本课程为工程技术类课程,通过碟形弹簧的绘图教学,将理论与实践相结合,旨在提高学生的空间想象能力、精确计算能力和工程实践能力。

学生特点分析:考虑到学生所在年级,已具备一定的几何知识、材料科学基础和绘图技能。

学生思维活跃,动手能力强,对具体工程实例有较高的探究欲望。

教学要求:1. 教学内容与课本紧密结合,确保学生所学知识与实际应用相衔接。

2. 教学过程注重启发式教学,引导学生主动思考,提高解决问题的能力。

3. 教学评估以学生的实际操作和设计成果为主要依据,确保课程目标的实现。

二、教学内容1. 碟形弹簧的结构与原理- 碟形弹簧的构成元素及各部分功能- 弹簧指数、线径、节距与自由高的计算方法2. 碟形弹簧的材料与性能- 常用弹簧材料的种类及特性- 材料选择对碟形弹簧性能的影响3. 碟形弹簧的绘图技巧- 绘图基本步骤:草图、放样、标注、细节处理- 使用绘图软件(如CAD)进行碟形弹簧的精确绘制4. 碟形弹簧设计实例分析- 实际工程案例介绍- 设计计算与绘图全过程演示5. 碟形弹簧绘图实践- 学生分组进行碟形弹簧设计- 指导学生根据计算结果绘制出符合要求的弹簧教学大纲安排:第一课时:介绍碟形弹簧结构与原理,进行基本参数计算练习。

基于VB语言的碟形弹簧设计程序

1、碟形弹簧VB设计程序(1)、假设通过输入的导杆最大直径do1,根据所选择的碟簧系列,对数据库进行查询,以碟簧内径d为关键,检索其他有关参数。

方法:Text4.Text = do1 即输入的导杆最大直径Dim db1 As DatabaseDim rs1 As Recordseta1 = V al(Text4.Text) 付值a1为导杆最大直径Set db1 = OpenDatabase(App.Path + "\db.mdb")Set rs1 = db1.OpenRecordset("A")rs1.Index = "K1"rs1.Seek ">", a1 导杆直径与碟簧内径比较,内径要大于导杆最大直径,然后获取各个参数d1 = rs1.Fields("外径D")d2 = rs1.Fields("内径d")t = rs1.Fields("厚度t")h = rs1.Fields("压平时变形量h")Ho = rs1.Fields("自由高度H")F = rs1.Fields("F")Fo1 = rs1.Fields("fo")σom = rs1.Fields("σom")σ1 = rs1.Fields("σⅡ或σⅢ")(2)、Microsoft Access 中有系列A、系列B、系列C三张表格,根据Option1、Option2、Option3分别选择这三张表格。

方法:If Option1.Value = True ThenEnd If(3)、碟簧的组合形式分为单片碟、叠合形式、对合形式和复合形式,由Combo1选择所需要的形式,再根据选择的形式不同,分别采用不同的计算方法。

碟形弹簧计算机辅助设计

h< b h 。 s h < p

在 最 优设 计 中需 要 确 定 碟 形 弹 簧 的独 立参 数 为: 内截 锥 高度 H; 弹簧 板厚 度 h以及 载 荷一 变形 特

性 ( / ) 如 图 2所 示 , 者 可保 证 在 给定 工 作 压力 Hh , 后

Xu H o g n n qi g

( h n o gU ies yo e h ooy Zb 5 0 2 C ia S a d n nvri f c n lg, io2 5 1 , hn ) t T

Ab t a t sr c:Us g te p n l u cin ag rtm fin rp itt b an te o t m au n a ig te lat i h e at f n t lo h o n e on o o ti h pi n y o i mu v le a d tkn h e s

c a g fd s p i g wo k n r s u e a o lf n t n a tr t e c u c rc in d s o n c mp tr a d d d sg h n e o ic s rn r i g p e s r sg a u e i f h l th f t ik w r , o u e - i e e in o e i o

20 0 6年 3月

徐红芹 : 碟形弹簧计算机辅助设计

—

—

摩擦 表面 间 的摩 擦 系数 , 02 ; = .5

② 碟形弹簧截锥角条件

锥底角 直接影响弹簧特性 , 若选择不当, 便不

能满足 比值 条件和强度条件 的要求 ,或使得结构 尺寸

变大 , 因此 应在一定范围 内取值 , 通常 o ≤1 o ≤ 0。

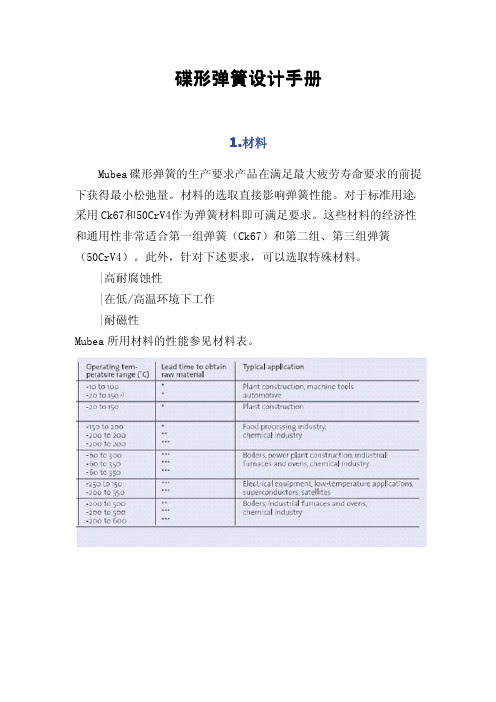

碟形弹簧设计手册

2.材料与防腐蚀

2.1 标准材料 Ck67(DIN1.1231) Ck67是碟形弹簧低应力应用情况下的经济型钢种,按 DIN2093标

准规定,该材料只适用于第一组弹簧(厚度<1.25 mm)。特殊情况 下,也可用于厚度小于4 mm 的弹簧。 50CrV4(DIN1.8159)

DIN17224标准的镍铬金х12CrNi177通常用于耐腐的碟型弹簧。这 材料的强度通过冷轧获得,因此其最大材料厚度被限定在2.0mm 以下。 冷轧也会使弹簧具有一定程度的磁性。

х7 CrNiAl17 7(DIN1.4568) 按照 DIN17224标准,х7 CrNiAl17 7是一种沉淀硬化耐腐蚀弹簧

6ห้องสมุดไป่ตู้3

2

Ra <

精密切割、冷成形

Ra<6.3

3.2

冷成形或热成形,四周切削,

Ra <

3

Ra<12.5

倒圆

12.5

其它加工方法,如激光束切割、水射流切割等可用于特殊碟型弹簧的

生产。除矩形截面,边缘倒圆的碟型弹簧外,还有以下类型的碟型弹 簧: ︱梯形截面碟型弹簧 ︱开槽型碟型弹簧 开槽型碟型弹簧广泛用于连轴器和变速箱,而矩形截面碟型弹簧的应 用则并不常见。

机械镀锌可以产生与电镀相同的防腐效果,但不会出现氢脆现 象。机械镀锌时,采用滚镀法将锌粉装到碟型弹簧表面。建议在镀锌 层外镀铬。机械镀锌弹簧的应用范围与电镀锌零件一样。 Delta-Tone-/Delta-Seal 覆层

Delta-Tone 是一种由锌和铝的混合物组成的无机涂层。通过烘 烤,可以获得亮银色高耐腐蚀性防护层。

μm 厚度也可以达50 。对叠合组合碟型弹簧组而言,单片弹簧间的

某型碟簧分析及优化设计

军运用有限元分析方法,分析缓冲器碟簧结构和受力变化规律,进行优化设计,提高了产品的使用可靠性。

某型碟簧分析及优化设计■ 颜信飞 周晓光 尹 翔1.概述碟簧是航炮用缓冲器的基本组件,碟簧性能高低直接决定了产品功能和性能。

虽然碟簧外形尺寸相对简单,但是其微小变化对性能的影响较大。

实践中,由于产品尺寸、角度、材料的细微变化引起碟簧扣死的现象经常发生,为此,需要对碟簧结构和受力变化规律进行深入研究,并对其进行优化设计。

应力分析和载荷计算的方法有三种:精确方法、近似方法和有限元方法。

前苏联费奥道西也夫、美国铁摩森柯分别提出了精确的计算方法,它们根据弹性力学的一些理论精确求解应力值和载荷大小,但是,该方法相当复杂,没有得到广泛应用。

1936年美国阿尔曼和拉兹罗做了一些假设,建立了近似计算方法。

由于用他们的近似方法比较方便,而且用这种方法得到的结果与实验结果比较吻合,所以沿用至今。

我国国标中提供的应力和载荷计算方法来源于阿尔曼和拉兹罗的近似方法。

最后一种方法是有限元方法,该方法是一种数值方法,它在工程计算中是一个有力工具,随着计算机的出现和发展,现在它已广泛用于工程结构、传热、流体运动、电磁等连续介质的力学分析中,并且在医学、气象等领域得到应用。

2.缓冲器碟簧有限元分析以下应用有限元方法对某型产品的缓冲器碟形弹簧进行应力和载荷分析。

基本思路是建立模型-加载网络尺寸-确立加载方式-得出计算结果的方式进行分析。

2.1建立模型根据真实尺寸建立了各碟簧的几何模型。

当不考虑摩擦时,相应的模型中只有碟簧的几何模型;而当考虑摩擦时,相应的模型中除了碟簧还有一个同它相接触的刚性圆板,用来模拟摩擦的影响。

假设由底面圆心指向顶面圆心的方向为碟簧轴线方向,这里所建立的每种模型的底面圆心同坐标原点重合,弹簧轴线方向同Z轴正方向一致。

2.2 单元类型及网格尺寸由于碟簧的几何形状较为简单,所以这里使用比较常用的六面体单元来对碟簧进行网格划分。

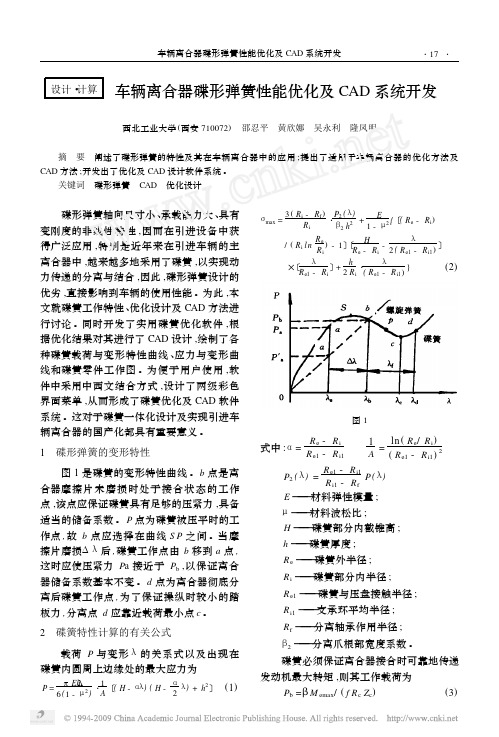

车辆离合器碟形弹簧性能优化及CAD系统开发

设计・计算 车辆离合器碟形弹簧性能优化及CAD系统开发西北工业大学(西安710072) 邵忍平 黄欣娜 吴永利 隆凤明摘 要 阐述了碟形弹簧的特性及其在车辆离合器中的应用;提出了适用于车辆离合器的优化方法及CAD方法;开发出了优化及CAD设计软件系统。

关键词 碟形弹簧 CAD 优化设计 碟形弹簧轴向尺寸小、承载能力大、具有变刚度的非线性特性,因而在引进设备中获得广泛应用,特别是近年来在引进车辆的主离合器中,越来越多地采用了碟簧,以实现动力传递的分离与结合,因此,碟形弹簧设计的优劣,直接影响到车辆的使用性能。

为此,本文就碟簧工作特性、优化设计及CAD方法进行讨论。

同时开发了实用碟簧优化软件,根据优化结果对其进行了CAD设计,绘制了各种碟簧载荷与变形特性曲线、应力与变形曲线和碟簧零件工作图。

为便于用户使用,软件中采用中西文结合方式,设计了两级彩色界面菜单,从而形成了碟簧优化及CAD软件系统。

这对于碟簧一体化设计及实现引进车辆离合器的国产化都具有重要意义。

1 碟形弹簧的变形特性 图1是碟簧的变形特性曲线。

b点是离合器摩擦片未磨损时处于接合状态的工作点,该点应保证碟簧具有足够的压紧力,具备适当的储备系数。

P点为碟簧被压平时的工作点,故b点应选择在曲线S P之间。

当摩擦片磨损Δλ后,碟簧工作点由b移到a点,这时应使压紧力P a接近于P b,以保证离合器储备系数基本不变。

d点为离合器彻底分离后碟簧工作点,为了保证操纵时较小的踏板力,分离点d应靠近载荷最小点c。

2 碟簧特性计算的有关公式 载荷P与变形λ的关系式以及出现在碟簧内圆周上边缘处的最大应力为P=πEhλ6(1-μ2)・1A〔(H-αλ)(H-α2λ)+h2〕(1)σmax=3(R i-R f)R i・P2(λ)β2h2+E1-μ2{〔(R e-R i)/(R i lnR eR i)-1〕〔HR e-R i-λ2(R e1-R i1)〕×〔λR e1-R i〕+h2R i・λ(R e1-R i1)}(2)图1式中:α=R e-R iR e1-R i1 1A=ln(R e/R i)(R e1-R i1)2P2(λ)=R e1-R i1R i1-R fP(λ)E———材料弹性模量;μ———材料波松比;H———碟簧部分内截锥高;h———碟簧厚度;R e———碟簧外半径;R i———碟簧部分内半径;R e1———碟簧与压盘接触半径;R i1———支承环平均半径;R f———分离轴承作用半径;β2———分离爪根部宽度系数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

11 计变 量与 目标 函数 .设

h A r ,2 , _ , 1 蚓

载荷点 为 . D点是离合器彻底分离 时的工作点 , s , 在 载荷作 用

} 来稿 日期 :0 6 1 — 6 20—2 2

)950嬲t )一X 丹 =・× —3 03 —I f51  ̄ ( -) 0 ’ l 5慨 D 2 A

z 摩擦 片总的工作 面数 , 卜 单片 2 2 压力 P与碟形 弹簧变形 A的关系式为 :

[-( ) (A 参 ] Ⅳ)

式 中: 弹性模 量 , 钢材 E 2 6 15/ 2 = . x 0Nmm ; 0 波桑 比, 材/ 03 钢 . ‘; L =

一

弹簧板厚度 , mm;

c= 1(

ln,

r) k-

) +

内点惩罚 函数法框 图如 图 3所示 , 中 为初 始值 ; 为 其 r o

初始惩罚 因子 : c为递减 系数 : 为级敛精度 。

一) 1(

, — l

)

C= 2

( 一

)

当离合 器彻底分离后 , 每对摩擦面问均应有适当的间隙△ , S

离合器最大变形量为 :

A = = + 。 s d 丸 △J

式中: △

对摩擦面间的间隙, m, m 单片离合器 △sO 5 1 rm。 J ~ .a =7 0

() 2 碟形弹簧截锥 角条件 锥 底角 直接影 响弹簧 特性 , 若选 择不 当 , 便不 能满 足 比

值 条件和强 度条件 的要 求 , 或使得 结构 尺寸变 大 , 因此 应 在

,

由碟形弹簧 的应力一 变形公式知 , 碟形 弹簧 的应力 为 :

丽 【 争+ 4  ̄ E u ) A r 】 (

式 中: 一碟形 弹簧 的最大切 向应力 , / m ; Nr a

【卜许 用应力 , r 10 — 5 0 / c r 【】 4 0 14 Nmm ; c= c, 厂 应力系数 。 。c

一

定范 围内取值 , 常 通

8。 ≤ 1 。 ≤ 0。

t s

() 3 碟形弹簧 内截锥高度与钢板厚度 比值条件

比值 H h 碟形 弹簧 的弹簧特 陛影 响极 大 , /对 农用车 、 拖拉机

离合器中采 用、 <月 < 、 一 的碟形弹簧 , / ( )2/ 特性 为保证 离合

器摩擦 片使用期 内对摩擦 片压 紧力 变化较 小 和操 纵轻 便 的要

中图分 类号 : H1 5 文献标 识码 : T 3 A

1 建立数学模 型

碟形弹簧 由于结构 紧凑 , 压均匀 , 纵省力 , 加 操 并且摩擦 片

下, 碟形 弹簧 的变形量 扎 应符合 :

A < <Ap Ab 。

磨损后 , 工作压力变化 较小等特点 , 因此广 泛用于汽车 、 拖拉机

一

碟形弹簧大端直径 , m; m

A 无 因次 系数 。 一 A — 一 ( =

盯 lam m

) z

图 2 载荷 — 变 形 特 性 曲线

式 中 : —碟形 弹簧大小端直径 比, m 本设计 m= .1 1 5

当摩 擦片磨损 △ A后 , 工作点变 为 A, 这时应使其压 紧力 在最优设计 中需要确定碟 形弹簧的独立 参数 为:内截锥高 接近 于新离合器 的碟形 弹簧压 紧力 。 度 日; 弹簧 板厚度 h以及载 荷一 变形特性 ( )如 图 2所示 , , 后 摩擦片总 的最大允许磨损量为 : A Z ・S A =, o A 者可保证在 给定工作 压力 下 的变形量 A 的要求 ,因此设计 式 中: . _ △ 『 每一摩擦工作面 的最大允许磨损量 , S= . 1 m s A o05 . m  ̄0 变量选 作 : 以离合器摩擦 片磨损后碟形 弹簧 的工作 压力变化 即I I 最小 为优化设计 目标 , 以保证离合器储备 系数 的稳定 , 目标 则 曰点为新离合器 处于接合 时 的工作 点 ,当摩擦 片磨损 △ 函数表达式为 : A 后 , 作点变为 A, 工 特性 曲线的拐点 为 P, 最小载 荷点为 c 最大 ,

碟 形 弹簧计 算机辅 助设 计

徐 红 芹 李爱 军 王 红梅 。 山东理 工大 学 , ( 淄博 2 5 1 ) 5 02

Co mp t ra d d e i n f t e ic s r g u e - ie d sg o h ds p i n

X o g qn ,I i n , U H n - i L  ̄u 2 A WAN o g m i (h n o gU iesyo T c n l yZb 5 0 2 C ia G H n - e S a d n nvri f eh oo ,io 2 5 1 , hn ) t g

维普资讯

机 械 设 计 与 制 造

一

第 1 期 1

20 0 7年 1 1月

9 一 0

Ma hi e y c nr

.

De i n sg

&

Ma u a t r n fcu e

文章编号 :0 13 9 (0 7 1- 0 0 0 10 — 9 7 2 0 ) 1 09 — 2

离合器 中 , 如图 1 所示 。

离合器接合时工 作压力为 :

:

PCLzc l

式 中 : 离 合器储备系数 , / 25 伊— 取3 . =

幌

—

发动机最大扭矩 , m N・ 摩擦表面间的摩擦 系数 , 02 / . 4= 5

—

摩擦片的平均摩擦半 径 , m

图 1碟形弹簧结构简图

维普资讯

第 1 期 1

12优 化 约束条 件 .

() 1 碟形弹簧的强度 条件

徐红芹等: 碟形弹簧计算机辅助设计

一9 ~ 1

பைடு நூலகம்

2优化设计方法

本优化设计仅有 3 个设计变量和 8 个约束条件 ,属于小型 优化设计 问题 , 因此选用 内点惩罚 函数法对其进行优化设计。