facility%20layoutppt

合集下载

chap06 设施布置

按成组制造单元布臵(Layouts Based on Group Technology)

L 原 材 料 L

单元1 D 单元2 L 单元3 G

D

G

成 品 库

L D G 车床 钻床

磨床 G P

L

成组生产单元布臵示意图

成组技术规划的开发步骤

• 按照一般的步骤对零部件进行分组 • 确定零部件组的主要物料流动类型,以此作为工艺规划 或者调整的基础。 • 将机器和工艺分组,组成不同的工作单元。对于无法分 组的部件和设备都放在“剩余单元”中。

这里的符号表示两

者的关系绝对重要

解:第一步,列出关系密切程度分类表 (只考虑A和X) A X 1-2 1-4 1-3 3-6 2-6 3-4 3-5 4-6 5-6

第二步,根据列表编制主联系簇,如图所示。 原则是,从关系“A”出现最多的部门开始,如本例 的部门6出现3次,首先确定部门6,然后将与部门6的关系 密切程度为A的一一联系在一起。

122.7 12.7 91.7 23.6

②

①

钻床

车床

25.2 21.3 18.4 69.2

④

插床

35.1 15.8 24.8 28.0 66.0 ⑤

最后布臵方案

锯床 磨床

冲床 钻床

插床 车床

教室布置

讲台

讲台

讲台

讲台

货架布置

布置目标:普通超市有不少于3万种不同的商品,如何布

置以实现最低的成本和最大的销量? 540与1080-1620

工位器具 固定式布臵示意图

按产品布臵 (Product Layout) 按对象专业化原则布臵有关机器和设备, 常见的如流水生产线或产品装配线。如图所示 。

cha设施布置PPT课件

面积最小。 • 工厂布置应考虑有扩建的余地。

• 总体布置方法 1.作业相关图法

考虑部门之间的相互密切程度。

2.物料运量图法

考虑原材料、在制品及其他物资在生产 过程中总的流动方向及运输量。

3.从至表法

考虑加工对象流动的流程图,据此绘制 从至表并进行迭代。

(一)物料运量图法

物料运量图是按照生产过程中物料的流向及 生产单位之间运输量布置企业的车间及各种设施 的相对位置。其步骤如下:

1、根据原材料、 在制品在生产 过程中的流向, 初步布置各个 生产车间和生 产服务单位的 相对位置,绘 出初步物流图。

2、统计车间之 间的物料流量, 制定物料运量 表。如下表

3、按运量大小 进行初试布置, 将车间之间运 输量大的安排 在相邻位置, 并考虑其它因 素进行改进和

调整。

车间之间运量表(单位:10吨)

2、基本原则

1、满足生产(业务)过程的需要,符合总 流程

2、有密切生产联系和协作关系的车间 应靠近布置

3、充分利用城市的现有运输条件 (Transportation Conditions)

4、合理划分大区

2、基本原则

5、尽量提高建筑利用系数 6、为扩建改建(Expansion and Rebuilding)留有 余地 7、注意改善内部环境(Internal Environment) 8、可调性(Flexibility)

加工对象位置固定,生产工人和设备都随加工产品所在 的某一位置而转移。

机器

零部件

工位器具

固定式布置示意图

➢按产品布置 (Product Layout) 按对象专业化原则布置有关机器和设备,常 见的如流水生产线或产品装配线。如图所示。

加工设备

• 总体布置方法 1.作业相关图法

考虑部门之间的相互密切程度。

2.物料运量图法

考虑原材料、在制品及其他物资在生产 过程中总的流动方向及运输量。

3.从至表法

考虑加工对象流动的流程图,据此绘制 从至表并进行迭代。

(一)物料运量图法

物料运量图是按照生产过程中物料的流向及 生产单位之间运输量布置企业的车间及各种设施 的相对位置。其步骤如下:

1、根据原材料、 在制品在生产 过程中的流向, 初步布置各个 生产车间和生 产服务单位的 相对位置,绘 出初步物流图。

2、统计车间之 间的物料流量, 制定物料运量 表。如下表

3、按运量大小 进行初试布置, 将车间之间运 输量大的安排 在相邻位置, 并考虑其它因 素进行改进和

调整。

车间之间运量表(单位:10吨)

2、基本原则

1、满足生产(业务)过程的需要,符合总 流程

2、有密切生产联系和协作关系的车间 应靠近布置

3、充分利用城市的现有运输条件 (Transportation Conditions)

4、合理划分大区

2、基本原则

5、尽量提高建筑利用系数 6、为扩建改建(Expansion and Rebuilding)留有 余地 7、注意改善内部环境(Internal Environment) 8、可调性(Flexibility)

加工对象位置固定,生产工人和设备都随加工产品所在 的某一位置而转移。

机器

零部件

工位器具

固定式布置示意图

➢按产品布置 (Product Layout) 按对象专业化原则布置有关机器和设备,常 见的如流水生产线或产品装配线。如图所示。

加工设备

生产运营管理-5设施布置1PPT课件

运营管理

Operations Management

副教授

第5章 设施布置(Facility Layout)

一、设施布置的概念及考虑的问题 二、设施布置的方法

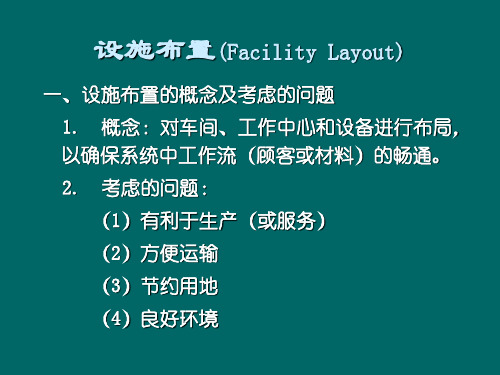

一、设施布置的概念及考虑的问题 1. 概念:对车间 工作中心和设备进行布局,以 确保系统中工作流(顾客或材料)的畅通。 2. 考虑的问题: (1)有利于生产(或服务) (2)方便运输 (3)节约用地 (4)良好环境

所以需用两块样片。

4

33

(3)找出与已选部门(如部门3和4)关系 最密切的部门,按A、E、I、O、U的顺序来 选。如果有两个或两个以上同样关系程度 的部门则比较它们的关系分数,优先布置

关系分数最高的部门。

按照上述原则,本例可按部门3,4, 1,2,5的次序进行布置。布置部门1可 以有三个方案。

41 33

二、设施布置的方法

1. 工厂布置的方法 2. 车间布置的方法 3. 设备布置的方法 4. 流水线组织设计的方法

工厂布置的要求

1.有利生产(服务)──工厂布置要满足产品生产 过程的要求,围绕基本生产车间进行安排

2.方便运输──适应厂内外运输要求,避免货运 路线与人流路线交叉

3.节约用地──布置紧凑,立体布置 4.良好环境──布局整齐、美观;色调配套;照

设备或工作过程的布置方式。

按混合原则布置---以上两种方式的结合。 定位布置

生产设备的平面布置方法

从至表(From-to Chart)试验法:

它是一种比较常用而又简便的布置设备的方法, 可按下列步骤进行。 第一步:首先绘制多种零件在各类生产设备上加工的 工艺流程图,称为零件的综合工艺流程图。 第二步:根据零件的综合工艺流程图,编制零件从至 表。

各生产单位平面布置图

Operations Management

副教授

第5章 设施布置(Facility Layout)

一、设施布置的概念及考虑的问题 二、设施布置的方法

一、设施布置的概念及考虑的问题 1. 概念:对车间 工作中心和设备进行布局,以 确保系统中工作流(顾客或材料)的畅通。 2. 考虑的问题: (1)有利于生产(或服务) (2)方便运输 (3)节约用地 (4)良好环境

所以需用两块样片。

4

33

(3)找出与已选部门(如部门3和4)关系 最密切的部门,按A、E、I、O、U的顺序来 选。如果有两个或两个以上同样关系程度 的部门则比较它们的关系分数,优先布置

关系分数最高的部门。

按照上述原则,本例可按部门3,4, 1,2,5的次序进行布置。布置部门1可 以有三个方案。

41 33

二、设施布置的方法

1. 工厂布置的方法 2. 车间布置的方法 3. 设备布置的方法 4. 流水线组织设计的方法

工厂布置的要求

1.有利生产(服务)──工厂布置要满足产品生产 过程的要求,围绕基本生产车间进行安排

2.方便运输──适应厂内外运输要求,避免货运 路线与人流路线交叉

3.节约用地──布置紧凑,立体布置 4.良好环境──布局整齐、美观;色调配套;照

设备或工作过程的布置方式。

按混合原则布置---以上两种方式的结合。 定位布置

生产设备的平面布置方法

从至表(From-to Chart)试验法:

它是一种比较常用而又简便的布置设备的方法, 可按下列步骤进行。 第一步:首先绘制多种零件在各类生产设备上加工的 工艺流程图,称为零件的综合工艺流程图。 第二步:根据零件的综合工艺流程图,编制零件从至 表。

各生产单位平面布置图

第八章 设施布置(Facility Layout)

5. 不適合小規模作業

作業管理:管控QCD之鑰

8.2 設施佈置的類型 (續)

陳明德、葉丁鴻 合著

3. 固定式佈置(Fixed-position layouts)

固定式之安排係將所需之所有人力、物料、機具 設備帶至工作現場,就地作業,直至作業於同一 位置完成

製物品體積龐大,重量極重時採用此種佈置

及其在產品式佈置中如何配合擁有的人力與生 產規劃來達到期望的生產速率

章前個案

作業管理:管控QCD之鑰 陳明德、葉丁鴻 合著

Cummins引擎公司使用群組技術的成效 全世界最大之獨立專業重型柴油引擎製造廠 使用群組技術以生產其目錄中共10萬種中的部 份零件 同時考慮製程佈置及小單位工廠生產

亦即將各單位生產重組進入產品部門之內 每個部門負責一系列的產品製造

作業管理:管控QCD之鑰

8.2 設施佈置的類型 (續)

陳明德、葉丁鴻 合著

作業管理:管控QCD之鑰

8.2 設施佈置的類型 (續)

陳明德、葉丁鴻 合著

缺點:

1. 物料流程交錯複雜,且搬運距離較長,搬運成本較高 2. 生產途程(routing)與時程(scheduling)不易安排,使生產

效率降低 3. 因產品種類多而產量少,機器常需重新設定調整,使

5. 維護保養:佈置規劃時,對需要經常維護的設 備,須留有維護的空間

6. 作業平衡:須適當的安排機器能量,使各部份 作業能量均衡,以消除作業上的瓶頸

7. 減少物料搬運:設施佈置時,應根據作業流程, 考慮如何使物流順暢,物料搬運頻率減少與距 離縮短

作業管理:管控QCD之鑰 陳明德、葉丁鴻 合著

8.3 設施佈置的考慮因素(續)

4. 擬定設施佈置方案

根據各部門間之相互關係,同時考慮物料搬運之方 式與路徑,研擬出幾種較可行之設施佈置方案

作業管理:管控QCD之鑰

8.2 設施佈置的類型 (續)

陳明德、葉丁鴻 合著

3. 固定式佈置(Fixed-position layouts)

固定式之安排係將所需之所有人力、物料、機具 設備帶至工作現場,就地作業,直至作業於同一 位置完成

製物品體積龐大,重量極重時採用此種佈置

及其在產品式佈置中如何配合擁有的人力與生 產規劃來達到期望的生產速率

章前個案

作業管理:管控QCD之鑰 陳明德、葉丁鴻 合著

Cummins引擎公司使用群組技術的成效 全世界最大之獨立專業重型柴油引擎製造廠 使用群組技術以生產其目錄中共10萬種中的部 份零件 同時考慮製程佈置及小單位工廠生產

亦即將各單位生產重組進入產品部門之內 每個部門負責一系列的產品製造

作業管理:管控QCD之鑰

8.2 設施佈置的類型 (續)

陳明德、葉丁鴻 合著

作業管理:管控QCD之鑰

8.2 設施佈置的類型 (續)

陳明德、葉丁鴻 合著

缺點:

1. 物料流程交錯複雜,且搬運距離較長,搬運成本較高 2. 生產途程(routing)與時程(scheduling)不易安排,使生產

效率降低 3. 因產品種類多而產量少,機器常需重新設定調整,使

5. 維護保養:佈置規劃時,對需要經常維護的設 備,須留有維護的空間

6. 作業平衡:須適當的安排機器能量,使各部份 作業能量均衡,以消除作業上的瓶頸

7. 減少物料搬運:設施佈置時,應根據作業流程, 考慮如何使物流順暢,物料搬運頻率減少與距 離縮短

作業管理:管控QCD之鑰 陳明德、葉丁鴻 合著

8.3 設施佈置的考慮因素(續)

4. 擬定設施佈置方案

根據各部門間之相互關係,同時考慮物料搬運之方 式與路徑,研擬出幾種較可行之設施佈置方案

facility layout

R S

R

S

P = receiving S = shipping S

long line

R

Layout

volumes of production variety of products layout type

• volumes: what is the right measure of volume from a layout perspective? • variety high/low commonality

Design

Product

Layout Logistics Process

Production Plant Layout (3)

• Goals (examples):

– minimal material handling costs – minimal investments – minimal throughput time – flexibility – efficient use of space

Systematic Layout Planning

Muther (1961)

0 Data gathering 1 Flow Analysis 4 Space requirements 3 Relationship diagram 6 Space relationship diagram 8 Restrictions 9 Layout alternatives 10 Evaluation 5 Space available 2 Activities

• Production line according to the processing sequence of the product • High volume production • Short distances

R

S

P = receiving S = shipping S

long line

R

Layout

volumes of production variety of products layout type

• volumes: what is the right measure of volume from a layout perspective? • variety high/low commonality

Design

Product

Layout Logistics Process

Production Plant Layout (3)

• Goals (examples):

– minimal material handling costs – minimal investments – minimal throughput time – flexibility – efficient use of space

Systematic Layout Planning

Muther (1961)

0 Data gathering 1 Flow Analysis 4 Space requirements 3 Relationship diagram 6 Space relationship diagram 8 Restrictions 9 Layout alternatives 10 Evaluation 5 Space available 2 Activities

• Production line according to the processing sequence of the product • High volume production • Short distances

运营管理chapter_4_facility_layout

FBMG

BBB1313

| Operational Management

FBMG

BBB1313

| Operational Management

The Formula

5)Efficiency 6)Idleness 7)Cost of Idleness

ALL RIGHTS RESERVED No part of this document may be reproduced without written approval from Limkokwing University of Creative Technology Worldwide

ALL RIGHTS RESERVED No part of this document may be reproduced without written approval from Limkokwing University of Creative Technology Worldwide

FBMG

FBMG

BBB1313

| Operational Management

The Objectives of Facility Layout

Reduce bottleneck in moving people or material Minimize materials handling cost Reduce hazards to personnel

FBMG

BBB1313

| Operational Management

Factors that Influence Layout

Types of Product Nature of manufacturing process Quantity of products Characteristics of the machine and equipment

ch4 设施布置设计PPT课件

合理的物流流动模式也要考虑人员的流动。

10

5种基本的流动模式

直线形是最简单的流动模式,它将入口和出口分开。 L形适用于设施或建筑物不允许直线流动的情形。 U形最大的好处是收发口在同一位置,有利于物料搬运,人员、搬

运设备和站台都可以只建一个,形成既不占很大空间又具有高速 度的生产线。它能减少工人数量,还是一种有利于JIT布置的物流 模式,工人位于U形的中心,因而可以互相看到彼此的进展且易于 合作。 环形流动模式常见于由物料搬运机器人服务的制造单元中。 S形则常用于长的流水装配线布置,如汽车装配线。

15

SLP方法有5个基本要素,抓住这些就是解决布置问题的 “钥匙”。5个基本要素是P、Q、R、S、T,即:

P—产品和物料,包括其变化和特性; Q—每种物品的数量; R—生产路线(工艺过程顺序); S—辅助部门(包括服务部门); T—时间(时间安排)。 上述P, Q两个基本要素是一切其他特征或条件的基础。只

SLP是一种条理性很强,物流分析和作业单位关系密切程序分析相 结合、寻求合理布置的技术,不仅适合各种规模或种类的工厂的 新建、扩建或改建中对设施或设备的布置或调整,也适合制造业 中对办公室、实验室、仓库等的布置设计,同时,也可用于医院、 商店对服务业的布置设计。

14

SLP法工厂总平面布置

1. 对各作业单位之间的相互关系作出分析,包括物流和非物 流的相互关系,

如在机械加工车间中,数台车床被排列在一起组成车床 组,钻床排列在一起组成钻床组,铣床组成铣床组、磨 床组成磨床组……,因此,工艺原则布置在机加工车间 中还被称作机群式布置。

加工工艺需要这些设备的工件按工艺路线成批进入这些 班组。不同的产品需要不同的工艺路线。

为了适应多种加工对象及工艺路线,需要采用可变运输 路线的物料搬运设备,如叉车、手推车等。

10

5种基本的流动模式

直线形是最简单的流动模式,它将入口和出口分开。 L形适用于设施或建筑物不允许直线流动的情形。 U形最大的好处是收发口在同一位置,有利于物料搬运,人员、搬

运设备和站台都可以只建一个,形成既不占很大空间又具有高速 度的生产线。它能减少工人数量,还是一种有利于JIT布置的物流 模式,工人位于U形的中心,因而可以互相看到彼此的进展且易于 合作。 环形流动模式常见于由物料搬运机器人服务的制造单元中。 S形则常用于长的流水装配线布置,如汽车装配线。

15

SLP方法有5个基本要素,抓住这些就是解决布置问题的 “钥匙”。5个基本要素是P、Q、R、S、T,即:

P—产品和物料,包括其变化和特性; Q—每种物品的数量; R—生产路线(工艺过程顺序); S—辅助部门(包括服务部门); T—时间(时间安排)。 上述P, Q两个基本要素是一切其他特征或条件的基础。只

SLP是一种条理性很强,物流分析和作业单位关系密切程序分析相 结合、寻求合理布置的技术,不仅适合各种规模或种类的工厂的 新建、扩建或改建中对设施或设备的布置或调整,也适合制造业 中对办公室、实验室、仓库等的布置设计,同时,也可用于医院、 商店对服务业的布置设计。

14

SLP法工厂总平面布置

1. 对各作业单位之间的相互关系作出分析,包括物流和非物 流的相互关系,

如在机械加工车间中,数台车床被排列在一起组成车床 组,钻床排列在一起组成钻床组,铣床组成铣床组、磨 床组成磨床组……,因此,工艺原则布置在机加工车间 中还被称作机群式布置。

加工工艺需要这些设备的工件按工艺路线成批进入这些 班组。不同的产品需要不同的工艺路线。

为了适应多种加工对象及工艺路线,需要采用可变运输 路线的物料搬运设备,如叉车、手推车等。

生产运作管理第六章设施布置ppt课件

7、注意改善内部环境(Internal Environment)

8、可调性(Flexibility)

10

基本的设施布置类型

Basic Types of Layouts 工艺原则布置(车间/功能布置)

Process Layout (job-shop or function layout) -- 将相似设备或功能放在一起

The first, the introduction of indoor seating(1950s), was a strategic issue of facility layout.

The second ,drive-through windows(1970s)

The third, adding breakfast to the menu(1980s), was a product strategy.

3

The fourth, adding play areas (1990s), was again a layout decision.

In 2000, McDonald’s is reaching for its fifth major innovation, and not surprisingly, it is a new layout to facilitate a mass customization process. This time the corporation is banking on the radical redesign of the kitchens in its 13,500 North American outlets.

4

and to facilitate the introduction of new products.

8、可调性(Flexibility)

10

基本的设施布置类型

Basic Types of Layouts 工艺原则布置(车间/功能布置)

Process Layout (job-shop or function layout) -- 将相似设备或功能放在一起

The first, the introduction of indoor seating(1950s), was a strategic issue of facility layout.

The second ,drive-through windows(1970s)

The third, adding breakfast to the menu(1980s), was a product strategy.

3

The fourth, adding play areas (1990s), was again a layout decision.

In 2000, McDonald’s is reaching for its fifth major innovation, and not surprisingly, it is a new layout to facilitate a mass customization process. This time the corporation is banking on the radical redesign of the kitchens in its 13,500 North American outlets.

4

and to facilitate the introduction of new products.

运营管理设施布置FacilityLayout

(2)选取关系分数最高的部门(部门3) 开始布置,再选出与他关系最密切的部门 (部门4),可布置如下图。本例中布置用 的样片为1000平方米,部门3为2000平方米, 所以需用两块样片。 4 3 3

(3)找出与已选部门(如部门3和4)关系 最密切的部门,按A、E、I、O、U的顺序来 选。如果有两个或两个以上同样关系程度 的部门则比较它们的关系分数,优先布置 关系分数最高的部门。 按照上述原则,本例可按部门3,4, 1,2,5的次序进行布置。布置部门1 可以有三个方案。

物料运量图

至某车间

1

2

3

4

5

6

总计

从某车间

1 2 3 4 5 6 总计

6

6 6

2 4 6

1

6

3 15 4 16

2 3 4 2

4

4 4

0

13

11

12

14 13 20 12 1 7 67

为了得到更为直观和清晰的观点, 可把以上物料运量用物料运量相关线图 来表示:

物料运量相关线图

5 6

4

1

3

2

图例:—2吨

生产设备的平面布置方法

---从至表(From-to Chart)试验法:

它是一种比较常用而又简便的布置设备的方法,可按 下列步骤进行。 第一步:首先绘制多种零件在各类生产设备上加工的工艺 流程图,称为零件的综合工艺流程图。 第二步:根据零件的综合工艺流程图,编制零件从至表。 表中每一小格内记入各类机床设备上加工的零件上、 下道工序间移动的次数,进行分析比较,寻求一个最佳 的机床设备排列方案。

---1吨

各生产单位平面布置图

6 3 4

1

2

5

IE设施规划与设计(layout)PPT课件

1、工艺过程图(Operation Process Chart) 工艺过程图就是把工艺路线卡和装配程序图汇总到— 起而形成的一种流程图。绘制过程先在图的右上部从 第—个装配作业的主要组件开始,在垂直线上按工艺 路线卡的作业顺序用圆圈表示加工和装配,用正方形 表示检验.其它零部件,如果自制,分别用垂直线画 出其作业顺序,如果外购,则分别用水平线进入装配 作业。

.

32

案例:某液压转向器厂的设施布置

原始条件:

一叉车厂,占地面积为16000平方米,厂区南北长 200米,东西宽80米,该厂有员工300人,计划改建成 年产60000套液压转向器的生产厂。

已知:

作业单位的基本区划和零部件加工工艺

过程,并通过工艺过程图统计出了各作

北

业单位的物流强度,结果添入从至表。

.

17

解决布置问题的钥匙

产品—材料

P

生产什么?

生产路线—工艺过程

R

怎样进行生产?

Q

数量—产量

每项产品要制造多少?

辅助服务部门

S 用什么来支持生产

时间—时间安排

T 产品何时生产? 为什么

.

18

流动模式

工作单元内

同步性,对称性,自然性,节拍性,习惯性

部门内

由部门的类型决定

部门间

四种流动模式 进出口位置

12 20

包装 18 10 22 30 38 12

8

成品 10 18 30 44 36 20 8

从 至 原料 锯床 车床 钻床 铣床 检验 包装 成品

原料

AC13

C3

锯床

C5

A8

车床

C5 AB11

钻床

B3

.

32

案例:某液压转向器厂的设施布置

原始条件:

一叉车厂,占地面积为16000平方米,厂区南北长 200米,东西宽80米,该厂有员工300人,计划改建成 年产60000套液压转向器的生产厂。

已知:

作业单位的基本区划和零部件加工工艺

过程,并通过工艺过程图统计出了各作

北

业单位的物流强度,结果添入从至表。

.

17

解决布置问题的钥匙

产品—材料

P

生产什么?

生产路线—工艺过程

R

怎样进行生产?

Q

数量—产量

每项产品要制造多少?

辅助服务部门

S 用什么来支持生产

时间—时间安排

T 产品何时生产? 为什么

.

18

流动模式

工作单元内

同步性,对称性,自然性,节拍性,习惯性

部门内

由部门的类型决定

部门间

四种流动模式 进出口位置

12 20

包装 18 10 22 30 38 12

8

成品 10 18 30 44 36 20 8

从 至 原料 锯床 车床 钻床 铣床 检验 包装 成品

原料

AC13

C3

锯床

C5

A8

车床

C5 AB11

钻床

B3

相关主题

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Goals Production Plant Layout

• Plan for the preferred situation in the future • Layout must support objectives of the facility • No accurate data layout must be flexible

• Production line according to the processing sequence of the product • High volume production • Short distances

Process layout (Job shop)

• All machines performing a particular process are grouped together in a processing department • Low production volumes • Rapid changes in the product mix • High interdepartmental flow

1/2 - Flow and Activity Analysis

• Flow analysis:

– Types of flow patterns – Types of layout

flow analysis approaches • Activity relationship analysis

Flow analysis

• Flow of materials, equipment and personnel

Raw material Finished product

layout facilitates this flow

Types of flow patterns

• Horizontal transport

Group layout

• Compromise between product layout and process layout • Product layouts for product families cells (cellular layout) • Group technology

Graph theory

• Primal graph planar dual graph planar • Limitations to the use of graph theory: it may be an aid to the layout designer

CORELAP

• Construction “algorithm” • Adjacency! • Total closeness rating = sum of absolute values for the relationships with a particular department.

Systematic Layout Planning

Muther (1961)

0 Data gathering 1 Flow Analysis 4 Space requirements 3 Relationship diagram 6 Space relationship diagram 8 Restrictions 9 Layout alternatives 10 Evaluation 5 Space available 2 Activities

Design

Product

Layout Logistics Process

Production Plant Layout (3)

• Goals (examples):

– minimal material handling costs – minimal investments – minimal throughput time – flexibility – efficient use of space

Primal graph dual graph

• Place a node in each face • Two faces which share an edge – the dual nodes by an edge • Faces dual graph correspond to the departments in primal graph block layout (plan) e.g. figure 2.39

Production volume and product variety determines type of layout

production volume product layout group layout process layout

product variety

Layout determines • material handling • utilization of space, equipment and personnel (table 2.2) Flow analysis techniques • Flow process charts product layout • From-to-chart process layouts

Relationship diagram (2)

Premise: geographic proximity reflects the relationships Sometimes other solutions:

– e.g. X-rating because of noise acoustical panels instead of distance separation – e.g. A rating because of communication requirement computer network instead of proximity

Production Plant Layout (2)

Design problem Greenfield Location of one new machine

• Reasons:

– – – – – – – new products changes in demand changes in product design new machines bottlenecks too large buffers too long transfer times

Search

7 Reasons to modify

Selection

0 - Data gathering (1)

• Source: product design

product design sequence of assembly operations layout (assembly) line – – – – BOM drawings “gozinto” (assembly) chart, see fig 2.10 redesign, standardization simplifications machines

precedence diagram

(fig 2.13)

0 - Data gathering (3)

• Source: Production schedule design

– logistics: where to produce, how much product mix – marketing: demand forecast production rate – types and number of machines – continuous/intermittent – layout schedule

Types of layout

• • • • Fixed product layout Product layout Group layout Process layout

Fixed product layout

• Processes product (e.g. shipbuilding)

Product layout (flow shop)

Production Plant Layout (4)

• Restrictions:

– legislation on employees working conditions – present building (columns/waterworks)

• Methods:

– Immer: The right equipment at the right place to permit effective processing – Apple: Short distances and short times

• Construction of relationships diagrams: diagramming • Methods, amongst others: CORELAP

Relationship diagram (1)

• Spatial picture of the relationships between departments • Constructing a relation diagram often requires compromises. What is closeness? 10 or 50 meters? • See figure 2.25

Graph theory based approach

• • • • close adjacent department-node graph adjacent-edge requirement: graph is planar (no intersections) • region-face • adjacent faces: share a common edge