净化车间各单元事故案例汇编(DOC)

事故案例总结

事故案例总结兴化实习期间事故案例汇总以下是在兴化实习期间净化岗位发生的事故案例总结:总结加以学习。

一、液氮洗着火事故事故经过:2012 年 2 月 20 日下午兴化液氮洗分子筛 A 卸压时,气体在进入冷火炬前加热器 E1703 处发生净化气泄漏爆炸着火,最后拨打 119叫消防车灭火,在消防车来了之后火势得到控制,最后虽然大火得到熄灭,但是仍然导致现场大量仪表、阀门、电线及保冷材料烧毁,使得中控无法控制阀门,现场所有阀门都处于紧急事故状态,所以氮气总阀也无法打开,导致气提氮无法送至低温甲醇洗,系统只能做停车处理。

事故原因:在分子筛切换时要进行泄压,其压力高达 50 多公斤,同时分子筛卸出气体中含有 CO 和 H2,高压气体流速极快,到达加热器 E1703处有法兰垫子漏,气体就从漏点处以极快速度流过,产生火花,发生爆炸着火。

事故分析:分子筛卸压时不会直接把低温气体排入冷火炬,而是在去冷火炬前要通过加热器(E1703)复热低温气体。

由于分子筛卸压时卸出的压力是 50 公斤的气体,而此气体会在1/ 17切断阀(XV)的突然全开下以极快的速度、极大地冲击力向前冲,进入 E1703 前突然憋压,加之此处又有泄漏点,有上一次遗留的 H 2 ,产生火花,引起爆炸。

分子筛是每 24h 卸一次压,上一次卸压时就发现在 E1703 进口前堵塞了,但不是很严重,可能压力大冲过去了,现场也听到一声响声。

经检查在进 E1703 前的管端盲板法兰垫子已坏,法兰有泄漏,班长给维修的打电话维修的没来修,班长也再没解决。

由于是 24h 卸一次压所以接下来的两班都么事,当再一次卸压时就发生爆炸。

最后在 E1703(用 S5 蒸汽加热)出口处取样做分析,发现水中含有大量的 H 2 、CO、CO 2 ,断定 E1703 内漏。

内漏的水在冷火炬入 E1703前冻结以至于管线堵塞,气体憋压。

事故处理:液氮洗爆炸着火鉴于火势较大,无法用灭火器灭火,立即拨打119 叫消防车灭火。

焦化企业典型事故案例汇编

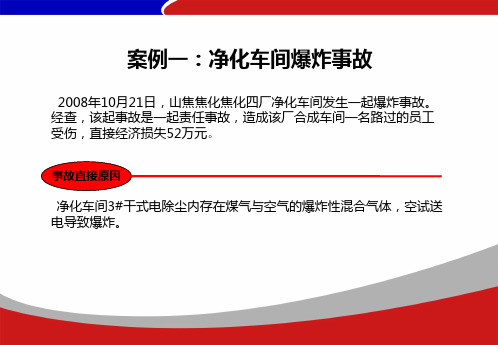

事故间接原因

1、在设备所有进出口管线上必须堵盲板后方可检修、试车。2、试车、检修前必须进行设备内可燃气体、氧含量化验分析,合格后才能进行。3、严格执行试车、检修方案,方案必须按规定审批。4、全公司要针对本次事故“举一反三”强化对员工的安全教育、培训,以提高其安全意识和对危险源的辨识能力。5、做好危险源辨识工作,在全公司范围内组织地毯式安全检查,彻底消除各种事故隐患。6、进一步强化各种安全制度的执行情况检查及各种票证的办理,彻底杜绝各种违章行为。

1、甲醇厂装置联锁系统存在缺陷,预热炉出口温度没有联锁自动保护装置,不能实现自动调节。2、操作规程、应急预案可操作性不强,应急演练不到位。 3、公司总调、电气调度对跳车原因查处不及时,信息传递不到位,煤气系统协调不力。1、在全公司范围内进行安全生产应急预案大检查。2、完善操作规程及特殊工况下的应急处置措施,提升应急指挥能力。3、对工艺系统和关键设备的联锁装置进行完善改造,提高装置本质安全度。

案例七:输焦车间机械伤害死亡一人事故

2013年4月16日,山焦焦化焦化厂输焦车间乙班皮带工黄某某,在焦208改向滚筒与皮带之间夹伤,救出后送往医院救治,抢救无效死亡。 皮带岗位操作工从焦208皮带运输机布料小车观察平台上掉落到运行的皮带上,被夹入改向滚筒与皮带之间。

1、安全培训不到位,包保培训制度执行不严格。2、隐患排查不彻底。皮带运输机机头皮带转动部位及布料小车观察平台安全防护设计存在缺陷;皮带运输机各项保护装置和集控室联锁后,报警装置存在缺陷(有光无声)。 3、现场管理不严格,缺乏严密的走动管理要求,皮带运输岗位现场相互监护职责不到位。

各项事故案例汇编与分析

目录案例1:物体打击事故 (8)案例2:火灾爆炸事故 (9)案例3:违章交叉作业酿成火险 (11)案例4:异丁醛储罐闪爆 (13)案例5:违章操作造成装置爆炸 (15)案例6:灼烫事故 (18)案例7:热煤气发生炉爆炸事故 (19)案例8:新疆美克硫酸喷出造成灼烫事故 (22)案例9:新疆美克“4.29”爆炸事故 (24)案例10:云南云维“7.31”中毒窒息事故 (29)案例11:新疆某公司员工违规操作引起着火事故 (34)案例12:新疆某BDO公司乙炔爆炸事故 (35)案例13:江苏某化工厂氢气爆炸之人死亡事故 (39)案例14:操作不当引起安全阀起跳和爆破片爆破事故 (38)案例15:高压水喷出造成眼部受伤事故 (39)案例16:擦洗运转机动设备造成手部受伤事故 (40)案例17:271B空压机组跳车 (41)案例18:208E1#锅炉跳车事故 (43)案例19:空压机振动超限停机的事故 (45)案例20:A#机组油系统跑油事故 (47)案例21:208C汽轮发电机热井水位高事故 (49)案例22:B#机组油系统跑油事故 (51)案例23:液氧储槽超压事故 (53)案例24:3.8管线脱落事故 (57)案例25:3.17 蒸汽伤人事故 (59)案例26:152中央控制室失电事故 (62)案例27:火炬燃爆事故 (63)案例28:3.30氮气中毒事故 (72)案例29:刮板机事故 (72)案例30:锅炉主蒸汽阀(HV-3115)误操作事故 (74)案例31:工艺操作不严格,仪表灵敏度差,板式换热器冻结停车 (79)案例32:马马虎虎一伸手,N80管线进水4111-E7氨冷器冻 (77)案例33:冷箱爆炸原因多,联锁未投阀故障 (78)案例34:技改设计有缺陷,停车4111-E11冻 (79)案例35:管线材质不合格,4114-E7出口管线爆裂 (80)案例36:气化炉壁温报警不敏感,炉颈爆裂 (81)案例37:擅自移动动火点,焊渣引起火灾 (83)案例38:检修交出不安全,措施没有多人中毒又摔伤 (84)案例39:氮气置换液位高,管线脱落麻烦大 (84)案例40:气体反窜氧管爆,流量孔变形 (89)案例41:自动点火装置坏,投料火炬灭,下雨气变油污成事故 (86)案例42:未办理检修票,违章作业爆炸伤自己 (91)案例43:更换的设备材质不耐硫,造成15-V1大爆炸 (88)案例44:管线定期要测厚,腐蚀裂纹甲醇漏 (89)案例45:隔天检修章程要遵守,防护措施不能漏 (90)案例46:空冷塔内填料着火 (91)案例47:液氮贮槽爆裂事故 (93)案例48:误操作导致系统跳车事故 (99)案例49:脱脂液喷出事故 (97)案例50:汽轮机主轴盘车棘轮齿牙断裂事故 (99)案例51:螺杆机跳车事故 (101)案例52:套膨胀增压机冷却后安全阀起跳事故 (103)案例53:A套1#液氧泵操作事故 (106)案例54:“3.24”空分汽轮机热井液位高事故 (109)案例55:锅炉煤仓着火事故 (112)案例56:B套空分停车事故 (114)案例57:“2.25”火炬总管塌落事故 (117)案例58:“10.22”丙烯闪蒸槽爆燃事故 (121)案例59:“9.3”A套空分1#液氧泵跳车事故 (123)案例60:“5.18”气化炉黑水管线堵塞停炉事故 (125)案例61:“5.5”丙烯压缩机入口滤网堵致系统停产事故 (128)案例62:“6.5”循环水加药致空分停车事故 (130)案例63:添加催化剂过程中人员中毒的事故 (130)案例64:“6.29”甲醇合成塔超温内漏事故 (133)案例65:“6.30”硫回收燃烧炉烘炉超温事故 (142)案例66:“7.27”丙烯联合压缩机TISA2435超温跳车事故 (145)案例67:9.8MPa蒸汽管线末端导淋根部焊缝开裂事故 (147)案例68:“4.10”精馏泵房地下槽着火事故 (149)案例69:“9.23”火炬气液分离罐底部一氧化碳中毒事故 (151)案例70:空分装置爆炸事故 (157)案例71:甘肃靖远一化工企业发生塌料喷火事故致3死4伤 (163)案例72:某化工厂爆炸事故 (167)案例73:某化工厂净化工段化验室色谱仪爆炸事故 (169)案例74:某电石厂乙炔泄漏导致空间爆炸事故 (172)案例75:广西“8.26”广维集团爆炸事故 (174)案例76:日本甲醇精馏塔爆炸事故 (178)案例77:重庆天原化工总厂压力容器爆炸重大事故 (181)案例78:江苏省某化工厂高压反应釜爆炸 (186)案例79:兰州石化“2003.4.18”高处坠落事故 (192)案例80:高空坠落事故 (193)案例81:手代替工具造成的手指挤伤事故 (199)案例82:接地保护线烧伤人 (201)案例83:拆除电焊机电源线触电 (199)案例84:山东沂南某化工公司在原北大门传达室西墙外发生一起触电事故 201案例85:山东沂南某化工公司在原北大门传达室西墙外发生一起触电事故 204案例86:山东沂南某化工公司在原北大门传达室西墙外发生一起触电事故 207案例87:兰维化工公司TQ-201预热器事故 (210)案例88:大庆石化“2002.11.27”中毒事故 (212)案例89:乙醛装车聚合事故原因分析和预防 (216)案例90:山东某石化公司CO中毒事故 (221)案例91:新电极焙烧时爆炸事故 (223)案例92:电极软断 (225)案例93:电极漏糊 (227)案例94:循环水断水致炉盖烧坏发生爆炸 (229)案例95:设备漏水引起爆炸 (231)案例96:加料系统发生火灾 (233)案例97:电极刺火发生爆炸 (235)案例98:电极夹套漏水导致喷炉事故 (237)案例99:一氧化碳中毒 (240)案例100:CO中毒 (242)案例101:炉气灼伤 (244)案例102:电石锅倾覆 (246)案例103:电石烫伤 (248)案例104:电石烧伤 (250)案例105:受潮电石渣遇热电石发生爆炸 (252)案例106:电石喷水发生爆炸 (254)案例107:挡热排爆炸事故 (256)案例108:盲目吹氧致人员烧伤 (258)案例109:油系统泄漏引起火灾 (260)案例110:乙炔气爆炸 (262)案例111:乙炔气体聚集致燃烧爆炸 (264)案例112:CO泄漏中毒 (265)案例113:置换不合格致爆炸 (267)案例114:上料小车伤人 (268)案例115:机械伤害 (270)案例116:蒸汽烫伤 (272)案例117:操作不精心致设备损坏 (274)案例118:循环水溺水事故 (276)案例119:乙炔瓶着火烧伤事故 (278)案例120:乙炔泄露爆炸 (281)案例121:乙炔除尘器下灰斗爆燃事故 (284)案例122:乙炔发生器一般爆燃事故 (286)案例123:乙炔破碎厂房爆燃事故 (288)案例124:破碎厂房爆燃事故 (290)案例125:稀醋酸泵前导淋未关导致稀酸及碘甲烷泄漏的事故 (292)案例126: CO中毒事故 (294)案例127:吸收甲醇富液泵不打量导致反应釜切料的事故 (300)案例128:高压吸收甲醇泵不打量导致反应釜切料的事故 (298)案例129:成品塔冷凝器列管泄漏,导致系统水含量超标的事故 (300)案例130:闪蒸阀后法兰处泄露导致反应釜切料的事故 (302)案例131:外循环换热器列管泄漏导致反应釜切料的事故 (303)案例132:关于成品罐区酸灼伤的事故 (305)案例133:关于CO高压贮罐倒淋未关死,导致CO泄漏事故 (307)案例134:甲醇储槽爆炸事故 (309)案例135:某石化公司发生CO中毒事故 (311)案例136:物体打击事故 (313)案例137:火灾爆炸事故 (314)案例138:灼烫事故 (316)案例139:违章操作造成装置爆炸事故 (317)案例140:违章交叉作业酿成火险 (319)案例141:某化工厂一氧化碳中毒事故 (321)案例142:某化工公司氮气窒息事故 (323)案例143:某电厂一台300MW级机组小机B充油试验中跳闸 (325)案例144:江西分宜发电有限责任公司#7机组汽机瓦振保护动作跳闸 (327)案例145:#1发电机断水保护动作掉闸 (330)案例146:某电厂循环水泵倒转造成机组被迫停机 (332)案例147:一起做真空严密性试验垮真空跳机的事故分析 (334)案例148:2号汽轮机破坏真空按紧急停机处理 (336)案例149:某厂凝汽器铜管泄漏造成停机消缺事件 (338)案例150:某厂机组突然甩负荷,引起锅炉MFT、机组跳闸 (340)案例151:某电厂汽泵最小流量再循环故障引起的MFT动作 (343)案例152:EH油泵调节阀质量问题引起的汽机跳闸故障 (345)案例153:由设备质量和检修质量引起的多次停机故障 (348)案例154:安徽电建二公司发生一起高空坠落死亡事故 (350)案例155:山西太原一电厂人身死亡事故 (352)案例156:广西水电工程局重大人身死亡事故 (354)案例157:山西某供电厂电除尘器煤气管道漏气中毒 (357)案例158:某厂捞渣机故障引起的人身烧伤事故 (358)案例159:某电厂汽包水位上升引起的锅炉MFT动作 (361)案例160:某厂炉膛负压变送器管路吹扫时火检保护动作造成炉MFT (364)案例161:末级再热器垂直段结焦严重引起的受热面泄露事件 (366)案例162:江苏省镇江某发电厂变压器起火爆炸 (368)案例163:水淹灰浆泵房造成全厂停电事故 (370)案例164:一起触电导致3人死亡5人受伤的重大人身事故 (372)案例165:一起500kV变电站事故及其造成的电网解列事故 (374)案例166:违章操作致发电机组烧毁重大责任事故 (376)案例167:#2机低真空保护动作停机(检修真空变送器) (378)案例168:发电机机端录波器起动录波异常事故 (380)案例169:某电厂机组发电机断水保护动作跳闸分析 (382)案例170:发电机漏氢事故的处理 (384)案例171:直流系统窜入交流量导致机组全停事故分析 (388)案例172:隔离刀闸静触头接触不良对母差保护的影响 (391)案例173:某电厂#1机电泵跳闸引起的机组解列事故 (394)案例174:某厂DEH切手动造成的主汽门突然关闭故障 (396)案例175:某厂保护班人员做试验时引起的母联开关跳闸事件 (397)案例176:某电厂做保护试验时因技术措施不到位引起的发电机跳闸事件.. 398案例177:某电厂油泵马达保护器装置不稳定造成的汽机跳闸 (401)案例178:某电厂DEH、CCS系统及VC卡内部组态方面不完善引起的汽轮机跳闸现象 (402)案例179:一起误入带电间隔操作引起的一次风机保护动作跳闸 (405)案例180:循泵出口蝶阀液压油站电源不可靠引起的发电机解列事故 (407)案例181:某电厂一次风机失速造成的机组跳闸停运故障 (409)案例182:某电厂循泵跳闸信号接线端子盒进水引起机组跳闸 (412)案例183:锅炉MFT保护被解除造成的汽包水位保护拒动 (415)案例184:新疆美克硫酸喷出造成灼烫事故 (417)案例185:新疆美克“4.29”爆炸事故 (419)案例186:云南云维“7.31”中毒窒息事故 (422)案例187:新疆某BDO公司成品BDO泄露事故 (430)案例188:某BDO甲醛大量溅入口鼻事故 (431)案例189:江苏某化工厂氢气爆炸之人死亡事故 (433)案例190:广西广维化工股份有限公司乙炔爆炸事故 (435)案例191:东北某公司氮气致人窒息死亡事故 (438)案例192:新疆某BDO公司未设盲板致乙炔爆燃事故 (440)案例193:燕山某公司去火炬管线倒塌事故 (442)案例1:物体打击事故一、事故经过2003年2月21日10时30分左右,某厂生产车间一名操作工正在现场巡检时,被脱落的厂房檐水泥砸在肩上,造成操作工轻伤。

净化车间各单元事故案例汇编

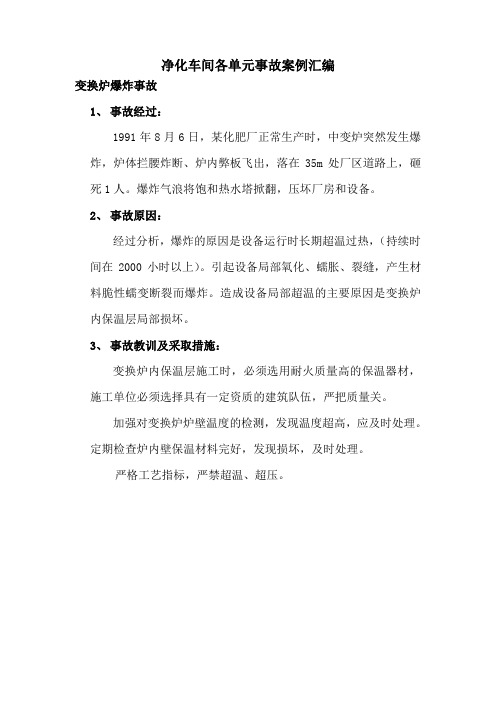

净化车间各单元事故案例汇编变换炉爆炸事故1、事故经过:1991年8月6日,某化肥厂正常生产时,中变炉突然发生爆炸,炉体拦腰炸断、炉内弊板飞出,落在35m处厂区道路上,砸死1人。

爆炸气浪将饱和热水塔掀翻,压坏厂房和设备。

2、事故原因:经过分析,爆炸的原因是设备运行时长期超温过热,(持续时间在2000小时以上)。

引起设备局部氧化、蠕胀、裂缝,产生材料脆性蠕变断裂而爆炸。

造成设备局部超温的主要原因是变换炉内保温层局部损坏。

3、事故教训及采取措施:变换炉内保温层施工时,必须选用耐火质量高的保温器材,施工单位必须选择具有一定资质的建筑队伍,严把质量关。

加强对变换炉炉壁温度的检测,发现温度超高,应及时处理。

定期检查炉内壁保温材料完好,发现损坏,及时处理。

严格工艺指标,严禁超温、超压。

变换炉触媒水淹事故1、事故经过:93年11月14日,某厂德士古气化炉投料成功,净化接气开车,煤气入炉后,操作人员发现煤气水分离器报警,立即通知巡检排放,继而发现一变炉温度下降较快,立即作出入工段放空的处理。

调度通知气化切气,合成气火炬放空,洗涤塔液位指示稍高但没有高限报警。

净化重新对变换系统升温后,接气生产。

15日14:00再次发现煤汽水分离器报警,一变炉温度下降57℃。

立即进行紧急停车,气化切断了文丘里灰水及洗涤塔塔盘给水,洗涤塔液位仍无下降趋势,判定洗涤塔液位计误指示,后计算机重新组态洗涤塔压差,靠压差值判断塔的液位维持系统运行。

2. 事故损失:造成净化预变和一变催化剂被淹,活性下降,系统阻力增加,被迫停车三天。

3. 事故原因:①洗涤塔玻璃板液位计被黑水污染,无法现场判断液位高低;②气化炉激冷环垢堵严重,激冷水无法加量,造成灰水补充联锁阀打开,洗涤塔循环泵打量很小;③洗涤塔入高压闪蒸罐黑水管线堵,二次疏通后再次被堵,流量计取压管堵后得不到正确判断,造成洗涤塔无法排水;④净化操作人员无处理该类事故的经验,未能及时切气停车,造成大量积水带入预变炉、一变炉,致使炉温较低。

事故案例Word文档综述

事例一 :常减压水环真空泵联轴器断裂事例时间:2010年2月14日3时地址:常减压装置内容:清晨 3:00 机修值班人员李艺宗接常减压通知p116-1 真空度下降,水环泵有噪音。

通知装置切泵,在停机检查后,发现水环泵联轴器注销已断裂,并予以改换。

原由检查剖析:1、水环泵联轴器齐心度误差大。

2、巡检不到位未能实时发现注销磨损。

举措:1、贯通融会对设施仔细巡检检查,防止近似事故发生。

2、对水环泵齐心度进行校订事例二 :新循环水池 p101-d 断轴事故时间: 2012年 7 月 20 日地址:常减压新循环水池内容:下午 4:30 机修值班人员接到常减压通知循环水 p101-d 有异样,抵达现场检查发现其泵轴联轴器处断裂。

通知机修王主任,并进行拆卸,此后联系厂家,因泵轴物流时间太长影响生产经领导同意机修车间自己加工泵轴于 7 月 21 日达成回装。

原由剖析:1.泵轴存在质量问题因泵轴断裂处有杂质存在。

2.经验不足未能实时发现问题。

举措:1.对 p101-d 进行齐心度进行校订2.学习专业知识提升自己技术事例三 :污水二沉池减速机断轴事例时间: 2010年 11 月 3 日地址:污水二沉池内容: 2010 年 11 月 3 日机修接到污水通知二沉池减速机有异样,到现场检查发现电机转动减速机不转,由此判断减速机轴断裂。

拆卸后进行测绘并加工,达成后回装。

原由剖析:1.二沉池减速机为三级串连式减速机,一级减速机润滑成效差,机轴磨损以致断裂。

举措:1.改造减速机润滑系统,加高位油标提升油位。

事例四 :真空泵机组罗茨泵同步齿轮破坏事例时间:2012年9月8日地址:常减压装置内容: 2012 年 9 月 8 日机修接常减压通知p116-2 二级罗茨泵振动噪音大。

机修确认后对机泵改换轴承但成效不好,后拆检发现同步齿轮破坏。

后购买齿轮并回装。

原由剖析:1.齿轮箱内有油污杂质2.经验不足剖析原由不到位举措:1.冲洗机油箱改换机油2.学习专业知识提升自己业务技术事例五:催化机泵机封改造事例时间: 2012 年 4 月地址:催化妆置内容:催化自动工后因封油系统与燃料有系统串连以致封油系统不可以正常使用,后经领导同意后将机泵密封进行改造由双端面密封改为单端面密封。

关于车间安全事故案例6个

关于车间安全事故案例6个1.案例一:机床操作员手臂被夹伤事故经过:工厂一机床操作员在操作机床时,不慎将手臂的一部分放置在切削区域内,结果手臂被机床夹伤。

原因分析:这起事故的主要原因是操作员的疏忽和违反安全操作规程。

机床是一种高速旋转的设备,操作时必须保持高度的警觉性和专注度,严禁将身体部位暴露在切削区域内。

操作员不遵守操作规程,将手臂放在切削区域内,导致手臂被夹伤的事故发生。

2.案例二:起重机丝绳断裂导致物体坠落伤人事故经过:一家建筑工地上,一起重机用于搬运重物。

在一次搬运过程中,起重机的丝绳突然断裂,导致悬挂物体坠落,工人被砸伤。

原因分析:这起事故的主要原因是起重机丝绳未经定期检查和维护,丝绳的磨损程度超过了安全使用限制。

丝绳作为起重机的关键部件之一,必须定期检查和维护,以确保其完整性和可靠性。

然而,在这个案例中,未能进行定期检查和维护,丝绳磨损严重导致断裂,最终导致悬挂物体坠落伤人的事故发生。

3.案例三:维修工人触电导致电击伤事故经过:工厂一名维修工人在对一台设备进行维修时,不慎接触到带电部分,导致电击伤。

原因分析:这起事故的主要原因是维修工人对设备的带电部分未采取足够的防护措施。

在维修作业中,特别是对带电设备进行维修时,应该严格遵守相关安全规程,佩戴绝缘手套、使用绝缘工具等,以避免触电事故的发生。

然而,在这个案例中,维修工人未采取足够的防护措施,导致触电事故的发生。

4.案例四:化学品泄漏导致中毒事故经过:化工厂的储罐发生泄漏,导致毒化学品散发到工厂周围的空气中,一些工人因吸入有毒气体导致中毒。

原因分析:这起事故的主要原因是储罐的泄漏和缺乏有效的泄漏应急处置措施。

化学品储罐属于高风险区域,必须进行定期检查和维护,确保其密封性和安全性。

此外,工厂应建立完善的泄漏应急处置措施,及时控制和处理泄漏事故。

在这个案例中,储罐未能及时进行检查和维护,导致泄漏事故发生,工人因吸入有毒气体中毒。

5.案例五:工人从高处坠落伤及事故经过:建筑工地上,一名工人在进行高处作业时,未正确系好安全带,结果坠落至地面,造成严重伤害。

净化岗位不正常现象和事故处理汇编

(1)贫甲醇的冷却不足;

24

E-1609壳程出口甲醇溶液温 (2)系统冷量损失大,严重时导致系统严 度偏低;TIA-16037低报警 重亏冷;

(3)增加T-1604热负荷。

25

T-1604塔压差高,PDIA16035高报警

出塔顶气体可能会夹带甲醇,增大甲醇冷凝 负荷,T-1604操作恶化,再生效果得不到保 证。

1603超压,使安全阀S-1608起跳。

(1)液位偏高,甲醇溶液会从积液盘的升

气管溢流至下塔,降低塔效率;

15

T-1602中段液位异常,LICA- (2)液位偏低,气体可能会通过

16025高低报警

LV-16025A/B窜入T-1603,危害T-1603的正

常运行,导致T-1603超压,使安全阀 SV-

(3)使系统的液位控制失调;

电机过载

泵自动停车或电机烧坏;

轴承温度过高

严重是烧坏轴承

泵或电机震动大

损坏泵或电机;

冷却水不畅机泵回水视镜损 (1)严重时烧坏轴承

坏

(2)试镜崩开伤人

39

防循环气压缩机K-1601损坏

(1)影响V-1602、V-1603的正常操作 (2)影响K-1602的正常运行;

液氮洗装置不正常现象和事故处理

5

喷淋甲醇流量低FIA16002低 1601换热效果低,系统冷损加大;

报警

(2)水冷凝不完全,被带入循环甲醇中,

引起系统工况恶化;

(1)液位偏低时,高压工艺气体可能会通

过LV-16006阀窜入V-1602,危害V-1602的正

6

T-1601上塔液位异常LICA- 常操作,使其超压,SV-1602起跳,导致工

17 醇流量偏低,FICA-16009低 可能不完全,CO2产品气中的H2S含量会超标

净化车间各单元事故案例汇编

净化车间各单元事故案例汇编目录一、净化车间概述 (2)二、事故案例分类 (2)三、案例详细分析 (3)1. 设备故障引发的事故 (4)1.1 设备运行异常案例分析 (5)1.2 设备维护不到位案例分析 (6)2. 操作不当引发的事故 (7)2.1 违规操作案例分析 (8)2.2 操作失误案例分析 (9)3. 化学品泄漏引发的事故 (10)3.1 化学品储存不当案例分析 (11)3.2 化学品泄漏应急处理案例分析 (12)4. 火灾事故案例分析 (14)4.1 火灾原因调查与分析 (15)4.2 火灾应急处理与预防措施 (16)5. 其他事故案例 (17)5.1 电气事故案例分析 (18)5.2 环境因素引发的事故案例分析 (18)四、事故原因分析及教训 (20)五、净化车间安全管理与改进措施 (21)一、净化车间概述随着现代工业的飞速发展,净化车间作为无尘室工程的核心组成部分,在电子、食品、医药等高科技领域扮演着越来越重要的角色。

净化车间不仅确保了生产环境的清洁与安全,还直接关系到产品的质量与性能。

净化车间主要通过高效的空气过滤系统,有效隔绝车间内外空气中的微粒、细菌、病毒等污染物,创造出一个洁净、无菌的生产空间。

这种高标准的空气过滤系统,不仅要求具备强大的过滤能力,还需具备稳定的运行性能,以应对各种复杂工况。

在现代工业生产中,净化车间的设计和运营管理已经成为企业提升产品质量、增强竞争力的重要手段。

一个优秀的净化车间能够确保生产过程的稳定性与产品的一致性,从而为企业赢得更大的市场优势。

净化车间的建设与管理,不仅关乎企业的生产效率,更直接关系到企业的产品质量和品牌形象。

二、事故案例分类火灾事故案例:这类事故通常是由于电气设备过热、化学反应失控或人为操作失误引发的。

某化工厂在检修过程中,由于电气线路短路引发了一场严重的火灾,导致数名员工受伤。

爆炸事故案例:爆炸事故往往与有害气体的泄漏、操作不当或设备故障有关。

各项事故案例汇编与分析

目录案例1:物体打击事故 (9)案例2:火灾爆炸事故 (10)案例3:违章交叉作业酿成火险 (12)案例4:异丁醛储罐闪爆 (14)案例5:违章操作造成装置爆炸 (16)案例6:灼烫事故 (19)案例7:热煤气发生炉爆炸事故 (20)案例8:新疆美克硫酸喷出造成灼烫事故 (23)案例9:新疆美克“4.29”爆炸事故 (25)案例10:云南云维“7.31”中毒窒息事故 (29)案例11:新疆某公司员工违规操作引起着火事故 (35)案例12:新疆某BDO公司乙炔爆炸事故 (36)案例13:江苏某化工厂氢气爆炸之人死亡事故 (39)案例14:操作不当引起安全阀起跳和爆破片爆破事故 (38)案例15:高压水喷出造成眼部受伤事故 (39)案例16:擦洗运转机动设备造成手部受伤事故 (40)案例17:271B空压机组跳车 (41)案例18:208E1#锅炉跳车事故 (43)案例19:空压机振动超限停机的事故 (45)案例20:A#机组油系统跑油事故 (47)案例21:208C汽轮发电机热井水位高事故 (49)案例22:B#机组油系统跑油事故 (51)案例23:液氧储槽超压事故 (53)案例24:3.8管线脱落事故 (57)案例25:3.17 蒸汽伤人事故 (59)案例26:152中央控制室失电事故 (62)案例27:火炬燃爆事故 (63)案例28:3.30氮气中毒事故 (72)案例29:刮板机事故 (72)案例30:锅炉主蒸汽阀(HV-3115)误操作事故 (74)案例31:工艺操作不严格,仪表灵敏度差,板式换热器冻结停车 (79)案例32:马马虎虎一伸手,N80管线进水4111-E7氨冷器冻 (77)案例33:冷箱爆炸原因多,联锁未投阀故障 (78)案例34:技改设计有缺陷,停车 4111-E11冻 (79)案例35:管线材质不合格,4114-E7出口管线爆裂 (80)案例36:气化炉壁温报警不敏感,炉颈爆裂 (81)案例37:擅自移动动火点,焊渣引起火灾 (83)案例38:检修交出不安全,措施没有多人中毒又摔伤 (84)案例39:氮气置换液位高,管线脱落麻烦大 (85)案例40:气体反窜氧管爆,流量孔变形 (89)案例41:自动点火装置坏,投料火炬灭,下雨气变油污成事故 (87)案例42:未办理检修票,违章作业爆炸伤自己 (91)案例43:更换的设备材质不耐硫,造成15-V1大爆炸 (89)案例44:管线定期要测厚,腐蚀裂纹甲醇漏 (90)案例45:隔天检修章程要遵守,防护措施不能漏 (91)案例46:空冷塔内填料着火 (92)案例47:液氮贮槽爆裂事故 (94)案例48:误操作导致系统跳车事故 (99)案例49:脱脂液喷出事故 (98)案例50:汽轮机主轴盘车棘轮齿牙断裂事故 (100)案例51:螺杆机跳车事故 (102)案例52:套膨胀增压机冷却后安全阀起跳事故 (104)案例53:A套1#液氧泵操作事故 (107)案例54:“3.24”空分汽轮机热井液位高事故 (110)案例55:锅炉煤仓着火事故 (113)案例56:B套空分停车事故 (115)案例57:“2.25”火炬总管塌落事故 (118)案例58:“10.22”丙烯闪蒸槽爆燃事故 (122)案例59:“9.3”A套空分1#液氧泵跳车事故 (124)案例60:“5.18”气化炉黑水管线堵塞停炉事故 (126)案例61:“5.5”丙烯压缩机入口滤网堵致系统停产事故 (129)案例62:“6.5”循环水加药致空分停车事故 (131)案例63:添加催化剂过程中人员中毒的事故 (131)案例64:“6.29”甲醇合成塔超温内漏事故 (134)案例65:“6.30”硫回收燃烧炉烘炉超温事故 (143)案例66:“7.27”丙烯联合压缩机TISA2435超温跳车事故 (146)案例67:9.8MPa蒸汽管线末端导淋根部焊缝开裂事故 (147)案例68:“4.10”精馏泵房地下槽着火事故 (150)案例69:“9.23”火炬气液分离罐底部一氧化碳中毒事故 (152)案例70:空分装置爆炸事故 (157)案例71:甘肃靖远一化工企业发生塌料喷火事故致3死4伤 (163)案例72:某化工厂爆炸事故 (167)案例73:某化工厂净化工段化验室色谱仪爆炸事故 (169)案例74:某电石厂乙炔泄漏导致空间爆炸事故 (172)案例75:广西“8.26”广维集团爆炸事故 (174)案例76:日本甲醇精馏塔爆炸事故 (178)案例77:重庆天原化工总厂压力容器爆炸重大事故 (181)案例78:江苏省某化工厂高压反应釜爆炸 (186)案例79:兰州石化“2003.4.18”高处坠落事故 (192)案例80:高空坠落事故 (193)案例81:手代替工具造成的手指挤伤事故 (199)案例82:接地保护线烧伤人 (201)案例83:拆除电焊机电源线触电 (199)案例84:山东沂南某化工公司在原北大门传达室西墙外发生一起触电事故201案例85:山东沂南某化工公司在原北大门传达室西墙外发生一起触电事故204案例86:山东沂南某化工公司在原北大门传达室西墙外发生一起触电事故207案例87:兰维化工公司TQ-201预热器事故 (210)案例88:大庆石化“2002.11.27”中毒事故 (212)案例89:乙醛装车聚合事故原因分析和预防 (216)案例90:山东某石化公司CO中毒事故 (221)案例91:新电极焙烧时爆炸事故 (223)案例92:电极软断 (225)案例93:电极漏糊 (227)案例94:循环水断水致炉盖烧坏发生爆炸 (229)案例95:设备漏水引起爆炸 (231)案例96:加料系统发生火灾 (233)案例97:电极刺火发生爆炸 (235)案例98:电极夹套漏水导致喷炉事故 (237)案例99:一氧化碳中毒 (240)案例100:CO中毒 (242)案例101:炉气灼伤 (244)案例102:电石锅倾覆 (246)案例103:电石烫伤 (248)案例104:电石烧伤 (250)案例105:受潮电石渣遇热电石发生爆炸 (252)案例106:电石喷水发生爆炸 (254)案例107:挡热排爆炸事故 (256)案例108:盲目吹氧致人员烧伤 (259)案例109:油系统泄漏引起火灾 (261)案例110:乙炔气爆炸 (263)案例111:乙炔气体聚集致燃烧爆炸 (265)案例112:CO泄漏中毒 (266)案例113:置换不合格致爆炸 (268)案例114:上料小车伤人 (269)案例115:机械伤害 (271)案例116:蒸汽烫伤 (273)案例117:操作不精心致设备损坏 (275)案例118:循环水溺水事故 (277)案例119:乙炔瓶着火烧伤事故 (279)案例120:乙炔泄露爆炸 (282)案例121:乙炔除尘器下灰斗爆燃事故 (285)案例122:乙炔发生器一般爆燃事故 (287)案例123:乙炔破碎厂房爆燃事故 (289)案例124:破碎厂房爆燃事故 (291)案例125:稀醋酸泵前导淋未关导致稀酸及碘甲烷泄漏的事故 (293)案例126: CO中毒事故 (295)案例127:吸收甲醇富液泵不打量导致反应釜切料的事故 (300)案例128:高压吸收甲醇泵不打量导致反应釜切料的事故 (299)案例129:成品塔冷凝器列管泄漏,导致系统水含量超标的事故 (301)案例130:闪蒸阀后法兰处泄露导致反应釜切料的事故 (303)案例131:外循环换热器列管泄漏导致反应釜切料的事故 (304)案例132:关于成品罐区酸灼伤的事故 (306)案例133:关于CO高压贮罐倒淋未关死,导致CO泄漏事故 (308)案例134:甲醇储槽爆炸事故 (310)案例135:某石化公司发生CO中毒事故 (312)案例136:物体打击事故 (314)案例137:火灾爆炸事故 (315)案例138:灼烫事故 (317)案例139:违章操作造成装置爆炸事故 (318)案例140:违章交叉作业酿成火险 (320)案例141:某化工厂一氧化碳中毒事故 (322)案例142:某化工公司氮气窒息事故 (324)案例143:某电厂一台300MW级机组小机B充油试验中跳闸 (326)案例144:江西分宜发电有限责任公司#7机组汽机瓦振保护动作跳闸 (328)案例145:#1发电机断水保护动作掉闸 (331)案例146:某电厂循环水泵倒转造成机组被迫停机 (333)案例147:一起做真空严密性试验垮真空跳机的事故分析 (335)案例148:2号汽轮机破坏真空按紧急停机处理 (337)案例149:某厂凝汽器铜管泄漏造成停机消缺事件 (339)案例150:某厂机组突然甩负荷,引起锅炉MFT、机组跳闸 (341)案例151:某电厂汽泵最小流量再循环故障引起的MFT动作 (344)案例152:EH油泵调节阀质量问题引起的汽机跳闸故障 (346)案例153:由设备质量和检修质量引起的多次停机故障 (349)案例154:安徽电建二公司发生一起高空坠落死亡事故 (351)案例155:山西太原一电厂人身死亡事故 (353)案例156:广西水电工程局重大人身死亡事故 (355)案例157:山西某供电厂电除尘器煤气管道漏气中毒 (358)案例158:某厂捞渣机故障引起的人身烧伤事故 (359)案例159:某电厂汽包水位上升引起的锅炉MFT动作 (362)案例160:某厂炉膛负压变送器管路吹扫时火检保护动作造成炉MFT (365)案例161:末级再热器垂直段结焦严重引起的受热面泄露事件 (367)案例162:江苏省镇江某发电厂变压器起火爆炸 (369)案例163:水淹灰浆泵房造成全厂停电事故 (371)案例164:一起触电导致3人死亡5人受伤的重大人身事故 (373)案例165:一起500kV变电站事故及其造成的电网解列事故 (375)案例166:违章操作致发电机组烧毁重大责任事故 (377)案例167:#2机低真空保护动作停机(检修真空变送器) (379)案例168:发电机机端录波器起动录波异常事故 (381)案例169:某电厂机组发电机断水保护动作跳闸分析 (383)案例170:发电机漏氢事故的处理 (385)案例171:直流系统窜入交流量导致机组全停事故分析 (389)案例172:隔离刀闸静触头接触不良对母差保护的影响 (392)案例173:某电厂#1机电泵跳闸引起的机组解列事故 (395)案例174:某厂DEH切手动造成的主汽门突然关闭故障 (397)案例175:某厂保护班人员做试验时引起的母联开关跳闸事件 (398)案例176:某电厂做保护试验时因技术措施不到位引起的发电机跳闸事件399案例177:某电厂油泵马达保护器装置不稳定造成的汽机跳闸 (402)案例178:某电厂DEH、CCS系统及VC卡内部组态方面不完善引起的汽轮机跳闸现象 (403)案例179:一起误入带电间隔操作引起的一次风机保护动作跳闸 (406)案例180:循泵出口蝶阀液压油站电源不可靠引起的发电机解列事故 (408)案例181:某电厂一次风机失速造成的机组跳闸停运故障 (410)案例182:某电厂循泵跳闸信号接线端子盒进水引起机组跳闸 (413)案例183:锅炉MFT保护被解除造成的汽包水位保护拒动 (416)案例184:新疆美克硫酸喷出造成灼烫事故 (418)案例185:新疆美克“4.29”爆炸事故 (420)案例186:云南云维“7.31”中毒窒息事故 (423)案例187:新疆某BDO公司成品BDO泄露事故 (431)案例188:某BDO甲醛大量溅入口鼻事故 (432)案例189:江苏某化工厂氢气爆炸之人死亡事故 (434)案例190:广西广维化工股份有限公司乙炔爆炸事故 (436)案例191:东北某公司氮气致人窒息死亡事故 (439)案例192:新疆某BDO公司未设盲板致乙炔爆燃事故 (441)案例193:燕山某公司去火炬管线倒塌事故 (443)案例1:物体打击事故一、事故经过2003年2月21日10时30分左右,某厂生产车间一名操作工正在现场巡检时,被脱落的厂房檐水泥砸在肩上,造成操作工轻伤。

净化车间各单元事故案例汇编

净化车间各单元事故案例汇编目录一、总则与概述 (2)1.1 编制目的与意义 (3)1.2 编制范围与方法 (4)1.3 案例选取原则与分类 (5)二、净化车间各单元概述 (7)2.1 净化车间功能分布 (8)2.2 各单元作用与特点 (9)2.3 单元间相互关系及影响 (10)三、事故案例分类 (11)3.1 火灾事故案例 (13)3.2 化学泄漏事故案例 (14)3.3 设备故障事故案例 (15)3.4 人为失误事故案例 (16)四、火灾事故案例 (17)4.1 火灾发生原因分析 (18)4.2 救援与恢复过程描述 (19)4.3 事故预防与改进措施 (21)五、化学泄漏事故案例 (22)5.1 泄漏事故发生原因剖析 (23)5.2 应急响应与处理措施 (24)5.3 防范措施与经验教训 (25)六、设备故障事故案例 (27)6.1 设备故障类型及表现形式 (28)6.2 故障诊断与处理过程 (29)6.3 设备维护与管理建议 (31)七、人为失误事故案例 (32)7.1 误操作情形梳理 (33)7.2 事故后果评估 (34)7.3 安全培训与教育改进 (35)八、综合分析与启示 (37)8.1 事故成因归纳总结 (38)8.2 事故预防策略探讨 (40)8.3 行业最佳实践借鉴 (41)一、总则与概述本报告旨在汇编净化车间各单元事故发生的事故案例,以及这些案例对车间正常运行和安全操作的影响。

通过分析事故的原因、事件的经过、事故的影响以及对未来潜在风险的预防措施,可以为净化车间的管理人员、技术人员和操作人员提供参考,以增强其安全意识,提高事故预防和处理能力。

净化车间是化工、医药、食品、化工等行业中污染防治的重要组成部分,涉及多种有害物质的净化处理。

确保净化车间的安全运营对于保护员工健康、环境安全和生产连续性至关重要。

净化车间的事故可能包括但不限于设备故障、工艺失控、物料泄漏、火灾爆炸、化学品泄露等。

净化水不合格外排事故经过

净化水不合格外排事故经过

一、事故经过:

5月11日白班15:00因净化水指标稍高(12:00样品78mg/L),车间停止接收304污水,根据公司规定,接收304#污水后净化水氨氮≤70mg/L 时属于可正常外排指标范围。

5月11日中班18:00因一二三级分凝温度、液位、压力高,车间主任以及值班干部对氨水水冷器、氨气水冷器和侧线气抽出调节阀进调整。

5月11日中班18:24侧线气抽出流量归零不显流量,酸性水岗位发现后未引起重视(氨气馏出量时有时无)。

车间值班干部安排班组对氨水罐进行倒水、注水降低氨水罐压力及温度。

5月11日中班19:30根据车间要求将最下侧侧线气阀关至2圈,降低侧线气冷却负荷,缓解后路负荷,降低后路压力提高吸收效果。

5月11日中班20:00取样,净化水氨氮指标为70mg/L,指标基本正常。

5月11日中班22:10车间值班干部观看DCS生产情况时,发现氨气馏出无流量显示,安排氨水罐倒氨水加水置换,降低氨水罐温降低三级压力,但此后侧线气在较长一段时间内不显流量。

5月12日00:00酸性水岗位对净化水查色、P H值8.5均正常,水样无异味。

5月12日00:00减压交接班本中需下交问题中体现:减压水箱处氨味重,交接班会未重视,中班给出的原因为吹扫氨水罐放空所致。

5月12日02:00酸性水岗位净化水查色颜色发黄,PH值10较高,。

第一净化水车间闪燃事故报告

I am a little happy when I think of you, and a little sad when I am happy.同学互助一起进步(页眉可删)第一净化水车间闪燃事故报告一、事故经过:2010年3月14日14时24分,中化六建在一净化含油污水池-1格栅井附近进行新建10000m3罐入口线的碰头施工用火作业,格栅井内可燃气体逸出遇施工明火发生闪燃。

事故发生后,车间现场监护人员立即组织扑救,并及时报火警,14时27分消防车到来之前将火扑灭。

二、事故原因:1、车间对本次作业活动存在的事故风险没有引起足够的重视,与用火点相邻仅约1.5米的在用含油污水格栅井采用湿水后石棉被封堵的措施,没有起到有效的隔离作用,致使格栅井中的油气逸出遇施工明火发生闪燃,这是发生事故的直接原因;2、施工人员、监护人员思想麻痹。

在连续施工作业过程中,没有对周围出现的异常油气味引起警觉,更没有采取措施,致使逸出的油气积聚达到爆炸极限,酿成了事故;3、车间安全管理人员制度执行不严格。

没有严格执行用火作业等级制度,主观降低事故风险,将用火作业票的等级擅自降低。

三、事故教训及防范措施第一净化水车间施工用火发生闪燃,反映出车间在直接作业环节的安全管理还存在着差距。

1、要求全厂各单位要认真组织学习本起事故通报,吸取事故教训,在进行任何作业活动前,要进行充分的危险危害因素识别,并根据识别出的潜在事故风险,采取切实可行的安全措施,真正做到“事故风险不消除,作业活动不进行”;2、全厂各单位要认真执行各项安全管理规章制度,尤其是作业票证管理制度,坚决杜绝擅自降低作业票证等级的问题,真正做到制度落实不走样;3、全厂各单位要严格落实“在正常运行生产区域内,凡可动可不动的火一律不动,凡能拆下来的设备、管线都应拆下来移到安全地方用火”的规定,降低作业风险,减少事故的发生;4、第一净化水车间要认真吸取事故教训,完善相关的施工隔离方案,加强对重点施工作业的监控和管理,完善事故应急预案,做好职工的教育培训工作,提高职工的安全意识及应对突发性事故的处理能力。

某公司净化工设备检修作业事故案例

live well, love lots, and laugh often.同学互助一起进步(页眉可删)

某公司净化工设备检修作业事故案

例

某公司净化工段变压吸附岗位气动切断球阀出现异常情况(管道内输送介质为一氧化碳),当班操作工打开旁路,切断变压吸附系统,随后电话通知仪表工段,一名仪表工来变压吸附岗位询问情况后,独自一人到现场去查找问题,操作人员在操作室操作开关配合,过了一会,仪表工告诉操作人员说阀门出现故障,需要维修。

十几分钟后,操作人员到外面看,没有看到人,以为仪表工回去了,便没有在意。

大约3小时后,仪表工段当班的另一名仪表工发现去变压吸附岗位维修的仪表工还未回来,就立即赶到维修现场寻找,发现他躺在变压吸附平台上,随后立即将他送往医院抢救,经诊断确认已死亡。

事故发生后经过对其他仪表维修人员的询问发现,维修人员对吸附岗位存在的危险因素和应采取的防范措施都不清楚,也未有人告知。

●点评

《中华人民共和国安全生产法》规定:生产经营单位应当向从业人员如实告知作业场所和工作岗位存在的危险因素、防范措施以及事故应急措施。

该公司未向仪表维修人员告知在变压吸附。

清煤清灰清渣人身事故汇编

清煤清灰清渣人身伤亡事故汇编目录一、沈阳新北热电有限责任公司4号炉A侧原煤斗堵塞5名员工进行处理时违章进入煤仓作业一氧化碳中毒4人死亡二、云南文山州马鹿塘水电站二期工程进行清渣作业时发生岩体塌滑造成3人死亡1人受伤三、成都金堂电厂煤斗作业中掩埋窒息2人死亡四、上海杨树浦发电厂煤斗清理2人被埋死亡事故五、云南省马鹿塘水电站清理余渣过程中3人死亡六、佳木斯东方热电厂除焦门未锁冒正压烫伤行人死亡七、甘肃某电厂处理#2炉冷灰斗蓬灰渣9人烫伤2人死亡八、山东某电厂输煤皮带下清理积煤严重违章导致死亡九、山东省某电厂处理电除尘排灰管堵塞时1人死亡十、北安发电厂崩冻煤坍塌3人被埋1人死亡十一、华能安源电厂煤层坍塌人身死亡事故十二、安钢职工疏通下料套堵塞不系安全带高处坠落死亡十三、安钢职工冒险进入料仓底部清料塌落埋压致死十四、韶关市坪石发电有限公司清理积灰时3人烫伤十五、某发电厂燃料运行工擅自进煤斗煤塌致人亡十六、违反规程清理滚筒积煤造成重伤事故十七、某电厂运行班长清理碎煤机积煤被钎子打死十八、某发电厂燃料运行工人违章进煤斗捅煤煤塌致人亡十九、内江白马电厂灰场坍塌1人死亡二十、延安发电厂捅煤时塌方窒息死亡二十一、河南某发电厂外部送煤人员被煤场推煤机碾压致死二十二、徐州金山桥热电煤仓清仓人身伤亡二十三、河南某电厂干灰库清灰塌灰1死1伤一、沈阳新北热电有限责任公司4号炉A侧原煤斗堵塞5名员工进行处理时违章进入煤仓作业一氧化碳中毒4人死亡2006年12月28日,辽宁省沈阳新北热电有限责任公司4号炉A 侧原煤斗堵塞,该厂燃料部5名员工进行处理时,违章进入煤仓作业,造成一氧化碳中毒,致使4人死亡。

事故的直接原因为违章作业,认定为责任事故。

二、云南文山州马鹿塘水电站二期工程进行清渣作业时发生岩体塌滑造成3人死亡1人受伤2007年10月17日,中国水利水电建设集团公司第十五工程局在云南文山州马鹿塘水电站二期工程进行清渣作业时,发生岩体塌滑,造成3人死亡,1人受伤。

净化分厂“”低温甲醇洗泵房一般中毒事故

净化分厂“1·13”低温甲醇洗1#泵房一般中毒事故人员王泽珍、当班班长王大利现场巡查时听见有人中毒呼救,马上向气防站报警,并对现场中毒人员进行施救,同时,听到呼救后从净化分厂中控室赶来的张振恒、安雪峰、邢峰等人将晕倒在51—P006R泵旁的宫慧泽救出,随后,张振恒佩戴好空气呼吸器,再次进入泵房将先前进入泵房救人中毒的王大利救出。

19时50分,气防站到达现场,将阿永嘎、王泽珍救出,并确认泵房内再无中毒人员,并陆续将中毒人员送往公司医疗中心急救。

(二)事故报告、抢救和搜救情况19时48分,气防站接到报警后,立即紧急启动应急预案赶往出事现场,同时,联动公司医疗中心出警;19时50分,气防站到达现场对中毒人员进行施救,陆续将中毒人员送往公司医疗中心;20时02分,公司领导接到报警后立即下达指令,要求现场立即采取安全措施,继续做好人员搜救工作,防止事故进一步扩大。

同时,公司有关领导立即赶往医疗中心,组织医疗中心全力抢救伤员;20时13分,净化分厂工艺主管高本修、安全主管姜振雨安排专人对泵房所有出入口设置了警戒线,高级主管许德友佩戴空气呼吸器在气防人员的监护下将盲板法兰螺栓紧固,防止二次伤害并清点当班人员数量,现场处理完毕;20时15分,清点当班人员数量,除伤者外,全部在岗;22时10分,经过公司医疗中心初步救治后将中毒人员陆续送往克旗医院。

二、事故原因分析:(一)直接原因经分析由于B005污甲醇地下储槽甲醇释放H2S,气体通过过滤器导淋管反串至抽开盲板法兰处,致使现场检修人员发生中毒晕倒。

(二)间接原因1.相关作业人员安全意识和防护意识淡薄,对特殊危险作业中存在的风险没有足够的认识。

检修人员和监护人员未佩戴空气呼吸器冒险进行导盲作业。

2.设计上存在缺陷(1)P006泵入口过滤器导淋在更换滤网时需要进行盲板抽堵作业,而现场设计的导淋阀为单阀,这样就给盲板抽堵带来了较大的安全风险,导淋管线上应该设计为双阀,盲板应处于双阀之间;(2)P006泵过滤器由于需要定期清洗滤网,在清洗滤网过程中不可避免出现管道存积的有害气体挥发或溢出,过滤器安装在室内不便于气体的有效扩散,从安全的角度上考虑,过滤器宜安装于室外,这样可以有效防止富甲醇H2S气体积聚;(3)从现场设备及管道布置来看,过滤器周围设备之间空间狭窄、布置紧密,不利于检修人员作业与发生紧急情况的救护;(4)低温甲醇洗装置所有导淋都汇集于B005污甲醇地下储槽,导淋之间相互不能隔离,如果对局部导淋进行检修作业时工艺处理无法满足安全要求;3.未开具盲板抽堵安全作业许可证,现场工作票未按规定办理完毕,进行违章作业。

净化分厂“12·27”低温甲醇洗循环气压缩机厂房中毒事故_1

净化分厂“12·27”低温甲醇洗循环气压缩机厂房中毒事故一、事故经过:2013年12月27日晚净化分厂低温甲醇洗A单元准备开循环气压缩机,19时50分,巡检人员进行开车前检查时,发现循环气压缩机一级入口缓冲罐液位计底部排污法兰泄漏,电话通知净化分厂中控人员。

中控人员刘石尧接到通知后于19时55分电话联系阜新仪控值班检修人员刘瑞鹏。

20时30分左右刘瑞鹏与另一名检修人员刘津津在运行人员宫慧泽的带领下,查看了法兰漏点,并进行了紧固,紧固无效后决定换垫片,于是回班组取检修工具和垫片,20时45分返回压缩厂房,此时运行人员宫慧泽正在对检修工作涉及的工艺气系统进行泄压,在观察到现场压力表压力降至0.5公斤,并确认压缩机入口总阀关闭后,两名检修人员开始了排污法兰换垫检修工作。

5分钟后正在工作的检修人员刘瑞鹏突然倒下,另一名检修人员感觉不适,被现场监护和工作的净化分厂高级主管许德友、宫慧泽、陈宏儒抬出厂房,并报气防送至救援中心救护。

二、事故原因分析:(一)直接原因1.在进行排污法兰换垫检修工作前,工艺运行人员对检修工作涉及的工艺系统处置不彻底,不具备交付检修的条件。

按照安全检修规定,工艺系统应经过泄压、置换、隔离具备安全检修条件后,方可进行检修,经调查本次检修工作前,工艺运行人员进行了泄压,但没有对系统进行置换,吹扫,也没有做到将检修法兰两端的工艺系统彻底隔离,最终导致检修人员在拆开法兰螺栓后,工艺有毒气体大量泄出而中毒。

2.工艺运行人员对检修人员安全交底不清,对可能发生的危害没有进行充分辨识,也没有与工作负责人对隔离置换措施情况进行确认,且下达工作任务未经仪控点检人员,属于违章指挥。

调查检修人员对作业可能发生的危险不清楚,作业过程中也未戴有毒气体防护用品。

3.检修人员在没有办理工作票、没有进行风险分析、没有接受安全交底、没有对隔离置换措施进行确认情况下作业,属无票盲目违章作业。

4.运行人员在发现泄漏点后没有及时打开门窗和轴流风机进通风置换,使循环压缩机厂房内形成毒害气体聚集环境。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

净化车间各单元事故案例汇编变换炉爆炸事故1、事故经过:1991年8月6日,某化肥厂正常生产时,中变炉突然发生爆炸,炉体拦腰炸断、炉内弊板飞出,落在35m处厂区道路上,砸死1人。

爆炸气浪将饱和热水塔掀翻,压坏厂房和设备。

2、事故原因:经过分析,爆炸的原因是设备运行时长期超温过热,(持续时间在2000小时以上)。

引起设备局部氧化、蠕胀、裂缝,产生材料脆性蠕变断裂而爆炸。

造成设备局部超温的主要原因是变换炉内保温层局部损坏。

3、事故教训及采取措施:变换炉内保温层施工时,必须选用耐火质量高的保温器材,施工单位必须选择具有一定资质的建筑队伍,严把质量关。

加强对变换炉炉壁温度的检测,发现温度超高,应及时处理。

定期检查炉内壁保温材料完好,发现损坏,及时处理。

严格工艺指标,严禁超温、超压。

变换炉触媒水淹事故1、事故经过:93年11月14日,某厂德士古气化炉投料成功,净化接气开车,煤气入炉后,操作人员发现煤气水分离器报警,立即通知巡检排放,继而发现一变炉温度下降较快,立即作出入工段放空的处理。

调度通知气化切气,合成气火炬放空,洗涤塔液位指示稍高但没有高限报警。

净化重新对变换系统升温后,接气生产。

15日14:00再次发现煤汽水分离器报警,一变炉温度下降57℃。

立即进行紧急停车,气化切断了文丘里灰水及洗涤塔塔盘给水,洗涤塔液位仍无下降趋势,判定洗涤塔液位计误指示,后计算机重新组态洗涤塔压差,靠压差值判断塔的液位维持系统运行。

2. 事故损失:造成净化预变和一变催化剂被淹,活性下降,系统阻力增加,被迫停车三天。

3. 事故原因:①洗涤塔玻璃板液位计被黑水污染,无法现场判断液位高低;②气化炉激冷环垢堵严重,激冷水无法加量,造成灰水补充联锁阀打开,洗涤塔循环泵打量很小;③洗涤塔入高压闪蒸罐黑水管线堵,二次疏通后再次被堵,流量计取压管堵后得不到正确判断,造成洗涤塔无法排水;④净化操作人员无处理该类事故的经验,未能及时切气停车,造成大量积水带入预变炉、一变炉,致使炉温较低。

1994年变换5.20爆炸事故1、事故经过1994年5月20日下午3点30分,****化肥厂净化车间变换工段热交换器入口处丁字形立管突然爆炸。

一块重约79千克、面积为约0.89立方米的管壁被炸飞水平距离11.3米远。

大量含有混合气体、可燃气体、有毒有害气体高速喷泻,引起空间气体爆炸,殃及正在离爆炸处仅3米远的11名堵漏作业人员,当场造成3人死亡,8人受伤。

其中7人重伤。

在实施抢救的过程中,先后又有5人死亡。

2. 事故损失:事故共造成8人死亡,2人重伤,1人轻伤。

事故造成的经济损失达130万元。

3、事故原因:事故发生后,厂内组织的工程技术人员对现场进行了勘察。

经过对设备材质的金相分析,对管壁测厚及介质等因素方面的分析,认定事故的发生与管内介质对管道的超常不均匀化学腐蚀、气体冲刷、管道局部严重减薄、应力集中,导致其工段热交换器丁字立口处不能承受当时的工艺、压力指标,引起突然爆炸。

事故原因是在系统腐蚀严重的情况下,对管线严重腐蚀的后果认识不足,未能及时更换管线所致。

4、采取措施(1).严格控制半水煤气中的硫含量;(2).严格控制变换系统原料气中湿含量和温度,防止冷凝;(3).加强压力管道管理,建立测厚制度,发现泄漏要检查分析原因,弄明情况,及时处理。

1997年中变炉床层垮温1、事故经过与紧急处理:1997年10月11日7:58,某德士古气化的甲醇装置变换入口分离器F7101液位8分钟内从38mm猛涨到636mm,现场可听到管道水击声,虽经排放,液位仍居高不下,引起变换炉进水,催化剂床层温度下跌至其活性温度以下,操作人员通过HV7101阀将合成气放火炬一部分,但炉温仍快速下降。

9:30进中变炉气量只有60000m3/h,HV7101开度35%,分离器液位仍未下降。

系统生产不能维持,甲醇及CO系统被迫停车。

甲醇停车后中变炉氮气循环升温。

12日4:00,合成开车。

12日18:35,CO压缩机开车。

2、事故原因分析:从DCS调出的数据来看,当时德士古负荷无大的波动,合成气流量、压力较平稳,无明显变化,合成气带入中变炉的水应为液态水。

而德士古1#洗涤塔液位于7:40开始由1110mm下降,8:05降至803mm,说明在这段时间内有带水现象,带水可能是由于洗涤塔顶部除沫器损坏或回水管堵塞。

3、事故后果及损失:造成甲醇停车18.5小时,CO停车33小时。

变换气换热器下部膨胀节爆炸1、事故经过2000 年9月,某化肥厂变换工段正处于停车检修后的开车阶段。

变换炉正常接气后,系统逐渐加量,调整工艺指标。

在此过程中,变换系统传来一阵闷响,变换系统压力迅速下降。

工艺操作人员立即进行紧急停车处理。

处理完毕后发现,变换气换热器下部膨胀节裂开一道约20cm 的口。

该设备进行了约 3 天的检修恢复。

运行后为带病设备,监控运行。

2、事故原因分析(一)变换系统停车时间较长,变换气换热器管壳程存在温差。

在开车接气过程中,因变换炉内高温气体带入变换气换热器内,造成短时间内管壳程温差迅速上涨,热应力过大,引起设备材料产生变化,超过设备的承受能力。

造成设备爆炸事故。

(二)变换气换热器制造存在缺陷,膨胀节没起到相应作用。

3、防范措施(一)系统长时间停车后应开启变换升温系统,或先接入少量水煤气预热设备,在变换炉前放空,消除变换气换热器温差后,再逐渐加量。

(二)严格控制操作步骤,接气开车时控制好温度、压力、生产负荷加减应缓和,不能大开大关,避免因工艺指标波动而引起的设备事故。

(三)加强业务学习,掌握设备的结构、原理,掌握其操作技能、要点。

2006年一、***车间一段变换炉超温事故经过及原因分析1、生产波动经过:2006年9月13日,车间按照检修计划对1#气化炉进行气密,由于此时空分单元尚未生产出合格氮气,为了赶进度,就用氮压机三段出口不合格氮气,作为气密介质对气化炉进行气密;在气化炉充压过程中,不合格氮气窜入一段变换炉,致使一段变换炉内触媒短时间内严重超温,造成了部分耐硫变换触媒损毁。

2、产生原因及危害:原因:1)洗涤塔出口去CO变换单元手阀(或副线阀)及快速切断阀HV02121内漏,1#气化炉做气密时氧气进入到变换炉系统内部。

2)耐硫变换催化剂在进行升温操作,催化剂已经达到活性温度。

系统有氧气进入后,引起变换催化剂飞温(催化剂在50℃以下与氧气接触不会出现飞温)。

3)200单元与CO变换单元之间阀门均为焊接结构,无法采用加盲板隔绝的措施,仅仅采用关闭两道阀门、打开两道阀门中间导淋放空的方法进行隔离,没有能够做到200单元与CO变换单元的有效隔绝。

4)1#炉开始充压后,现场操作人员在气化炉压力达到1.0Mpa 左右时,到现场进行了检查,但是没有发现200单元与CO变换单元两道阀门之间的放空导淋漏气,所以继续对1#气化炉进行充压,气化炉压力继续升高后,没有再次派人去确认该导淋处有无气体,导致高压的不合格氮气窜入到变换系统,造成了一段变换炉的超温。

危害:一段变换炉催化剂床层温度超温,烧毁部分催化剂。

3、采取措施及处理方法:在工艺对系统要进行工艺操作时,首先要细致排查操作存在的风险,并针对风险制定相应的应急预案。

在工艺操作出现问题,要针对问题产生的原因进行分析,并对工艺运行工艺条件进行详细检查,发现工艺条件波动要查明原因,并及时联系相关人员进行处理。

4、吸取教训及注意事项:1)在工艺对系统要进行工艺操作时,首先要细致排查操作存在的风险,并针对风险制定相应的应急预案和生产操作方案。

2)再有类似生产操作时,首先保证操作方案和应急预案的落实,保证操作员对方案及应急预案进行充分掌握。

3)气密实验前,一定要保证系统的有效隔绝或制定安全可靠的防范措施。

4)气密实验时,一定要保证系统进行氮气置换,并且采用合格的氮气作为气密介质。

5)在气密过程中,认真执行确认制度,设置合理的确认时间及确认点。

6)在气密过程中,操作员应该按照方案要求进行操作,不允许违章作业的发生。

7)在气密期间,操作人员精心操作,监控好各项工艺指标是否正常,每10钟至少浏览一遍画面,并与现场操作指标进行校对。

2007年一、氨冷冻单元冰机跳车,低温甲醇洗单元甲醇循环温度逐渐升高1、事故经过:2007年7月20日,由于氨冷冻单元冰机跳车,导致低温甲醇洗单元甲醇循环温度逐渐升高,系统被迫减负荷。

2、产生原因及危害:原因:冰机跳车后,三个氨冷器(E0502、E0506、E0515)不能给低温甲醇洗单元提供冷量,造成低温甲醇洗单元甲醇循环温度逐渐升高,T0501塔出口净化气微量逐渐升高,系统被迫减负荷。

危害:微量超标严重,造成低温甲醇洗单元停车。

3、采取措施及处理方法:1)引空分单元液氮,送至T0503塔底部,以降低气提氮温度,减缓甲醇温度回升速度。

2)适当关小液氮洗单元去氨合成单元合成气出口阀TV06032,增加液氮洗单元去低温甲醇洗单元合成气的量,为低温甲醇洗单元多提供一些冷量,减缓甲醇温度回升速度。

3)如果液氮洗单元分子筛此时处于加热阶段,高温氮气进入T0503,会加快低温甲醇洗单元甲醇温度回升速度,此时应将分子筛加热再生停止,将氮气切换至经FV0液氮洗1直接入T0503塔,使低温度气提氮进入T0503塔,减缓甲醇温度回升速度。

4)可以根据温度回升情况,逐渐减负荷,维持低温甲醇洗单元操作,一般情况下能维持3-4小时,在这段时间内,冰机基本能恢复正常。

4、吸取教训及注意事项:1)在正常操作中,注意低温甲醇洗单元温度变化情况,发现异常及时查找原因,及时处理。

2)负荷调整时,氨冷器加、减要缓慢,事先与合成操作工联系,防止因负荷调整过大,造成D1101液位上涨过快,导致高液位联锁动作,冰机跳车。

二、E1303真空度升高1、事故经过:2007年8月19日,化工二班发现E1303真空度有上涨趋势,操作人员立刻进行排查,对可能引起真空度上升的原因进行排除,采取了一些措施后,效果比较好,真空度有所下降;基本稳定在40Kpa,但没有降到正常值(27Kpa左右)。

直到8月20日白班,在查找真空度上涨原因的过程中,当时循环水温度较高,真空度三点压力再次上涨,几乎快到跳车值(跳车值为80Kpa,为3选2联锁),车间立即采取措施,找仪表对真空度联锁进行强制;同时又采取一些措施降低了真空度,包括打开疏水器旁路对E1309排冷凝液;拆下一段疏水器检修,虽然真空度当时能降低,但不能维持太长时间,而后又快速上涨。

以上这些措施都没有特别明显的效果,经车间研究,初步判断是换热器换热效果不好,可能是循水水质不好,一些列管口被杂质堵塞,然后我们制定了方案,清理杂物,然后制定方案采用反向排水,结果发现循环水水质确实不好,前后排出大小不等的4块塑料布;每次排完以后,真空度大幅度下降,降到28 Kpa左右,循环水投用以后,真空度缓慢上升,基本2小时后达55Kpa,然后排水。