汽车纵梁冷弯成形生产线的研制

高强度汽车纵梁冷弯成形工艺及模具的柔性化研制

度 钢板 在 汽 车 零 部件 尤其 是 车 架 生 产 中的应 用 , 减

少 了材 料 消 耗 、降 低 了 汽 车 重 量 ,达 到 了 轻 量 化 目 的 。这 是 我 国重 型 卡 车 轻 量 化 的 发 展 方 向 。

重 型 载 货 汽 车 所 占 的 比 重 相 当 大 ,对 国 民 经 济 的 发

XU h n l S e gi

( n Ae o a t a o ye h i I s t t , n 7 0 8 S a x i a) Xi r n u i l l tc n c n t u e Xi 0 9, h n i a c P i a 1 Ch n

A b t a tTh ha a t rs i s o h a e y b o ki g pa t n c l x r i n pr c s a e b e n r d c d s r c : e c r c e i tc ft e s f t l c n rs i o d e tuso o e s h v e n i t o u e t x . e t c ni a x r s o r c s fs f t l c i g b a k ha e n l z d The s z n x r s o o c e t Th e h c le t u i n p o e s o a e y b o k n l n s be n a a y e . iea d e tu in f r e b a k h v e n c l u a e Th u r c to d o l n s b e tf r r t h s g ft e e tus o l n a e b e a c l t d. e l b i a i n mo e f rb a k ha e n pu o wa d wih t e de i n o x r i h K e w o d : t u i n;Bl n y r s Ex r s o a k;Di e

车架纵梁的冲压成形工艺流程(二)

车架纵梁的冲压成形工艺流程(二)车架纵梁的冲压成形工艺流程简介车架纵梁是汽车的重要部件,它承受着车身的重量和各种力的作用。

为了保证车架纵梁的强度和稳定性,冲压成形工艺被广泛应用于其制造过程中。

本文将详细介绍车架纵梁的冲压成形工艺流程及各个步骤。

工艺流程1.材料准备–选择高强度的钢板作为车架纵梁的原材料,通常采用冷轧钢板。

–按照设计要求,剪切成合适的尺寸和形状。

2.模具设计–根据车架纵梁的形状和尺寸要求,设计相应的模具。

–在模具中设置上下模,确保能够实现冲压成形。

3.上模与下模安装–将上模和下模安装在冲床上,并进行调整,以确保模具的位置和运动轨迹的准确性。

4.冲床调试–对冲床进行调试,包括冲床的速度、力度和行程的设置。

–确保冲床的稳定性和安全性,以及冲压成形的精度和一致性。

5.冲压成形–将准备好的钢板放置在模具中。

–启动冲床,进行冲压成形操作。

–冲废料和冲件同时完成,确保冲压成形的顺利进行。

6.成品处理–将成形后的车架纵梁经过提取、清洁和除尘等处理。

–检查成品的质量和尺寸,确保符合设计要求。

7.表面处理–按照要求进行喷涂、电泳或电镀等表面处理。

–提高成品的美观度和耐腐蚀性。

8.检验和质量控制–对成品进行检验,包括外观检查、尺寸测量和强度测试等。

–严格控制质量,确保产品符合国家和行业标准。

9.包装和出厂–对成品进行包装,以便运输和储存。

–出厂前进行最后的质量检查,确保产品完好无损。

结论车架纵梁的冲压成形工艺流程包括材料准备、模具设计、冲床调试、冲压成形、成品处理、表面处理、检验和质量控制、包装和出厂等多个步骤。

每个步骤的严格执行和高标准要求,对于保证车架纵梁的质量和稳定性至关重要。

通过不断改进和创新,冲压成形工艺将为汽车制造业带来更高的效率和质量。

冷弯成型设备

佛山市金德力机械制造厂是中国冷弯成型设备行业的领先者,长期专注于研发、制造冷弯滚压成型设备及相关配套机械。

从事机械设计制造十多年,凭人才的优势,使创新能力始终成为德力的核心竞争力。

对产品制造的每个环节,我们都加以细心考究,并乐于引进新技术,不断开发新产品,正是这些成就了德力在冷弯成型机械领域的卓越地位,也树立起一个优秀品牌---德力机械!我们不仅在技术研发实力上遥遥领先,在加工设备、工艺流程,产品的精度及稳定性,设备的先进性等方面,已远远走在本行业的前头!我们采用CNC数控设备对成型轧滚进行精密加工,并采用二次元影像测量仪对轧滚成型轮廓进行检测,保证设计、加工、安装数据的统一,确保轧滚及主轴精度在0.03mm之内。

公司生产的产品广泛应用于家具、家电、建筑、仓储、五金、汽车制造等不同行业。

如:高精密滑轨成型机(钢珠滑轨机、隐藏式滑轨机)、高效全自动冷弯成型生产线等各种型材(电缆桥架、仓储货架、电柜立柱、门框、窗轨、C型钢、圆管、方管等)成型设备处于行业领先地位轧滚CNC数控加工设备:轧滚光学检测设备:操作台:部分产品图:产品特点:1、本机融入我厂多年来的设计、制造经验,先进的设计理念及加工工艺。

2、采用CNC数控设备加工,确保滚轮尺寸精度。

3、由于设计合理、准确,且加工的精度高,使设备稳定性好,生产出来的产品稳定、精度高。

4、采用液压系统切断,噪音小,长度定位准确。

5、整体自动控制,操作方便,效率高。

6、平面孔可一次冲出。

主要工艺流程:(如图)卷料被动放料→进料导料→滚压成型→校直→液压定长切断→卸料。

整个过程自动完成。

产品编号:三维弯曲机产品类别:三维弯曲机产品说明:一.用途。

主要用于汽车门框、窗框、流水槽以及其它空间弯曲件的塑件成形,是一个集工艺理论、机械机构及模具CAD、电气及液压传动等为一体的自动化产品。

我厂借鉴日本成熟的拉弯技术,研制出具有广泛适用性的机械式三轴联动和多轴序动式三维拉弯工装基本机构及其多种变形机构;研制定型了通用弯曲主机,并制订了参数系列。

高强度汽车大梁钢800L组织和性能研究

冷弯成型工艺流程

冷弯成型工艺流程冷弯成型是一种常见的金属加工方法,用于将金属材料弯曲成各种形状的工艺。

它在制造业中广泛应用于不同领域,如建筑、汽车、机械等。

冷弯成型的工艺流程通常由以下几个步骤组成:第一步:材料准备在冷弯成型过程中,首先需要准备好所需的金属材料。

材料的选择要考虑到弯曲所需的性能要求,如材料的强度、韧性和耐腐蚀性。

常用的金属材料有钢铁、铝合金和不锈钢等。

第二步:模具设计冷弯成型需要使用模具来将金属材料弯曲成所需的形状。

模具设计要考虑到所需的形状、尺寸和弯曲角度。

根据产品的要求,可以设计出不同形状的模具,如圆弧、弯管、平板等。

第三步:金属材料弯曲在进行冷弯成型之前,金属材料需要进行预处理,如清洁、除锈和涂漆等。

然后将金属材料放入模具中,通过机械力或液压力将其弯曲成所需的形状。

冷弯成型过程中需要控制好弯曲力度和角度,以确保金属材料的形状和尺寸达到要求。

第四步:次加工和整形经过冷弯成型后,金属材料可能会出现一些不完美的地方,如边缘的走样或留下的卷曲痕迹。

为了达到更好的效果,需要进行次加工和整形。

可以使用切割、修整和打磨等方法来修复和改进金属材料的外观和尺寸。

第五步:质量检验在冷弯成型的整个过程中,需要进行质量检验来确保产品的质量和性能。

可以使用测量工具,如卡尺、量规和显微镜等,来检查金属材料的尺寸、形状和表面质量。

如果发现问题,需要及时调整工艺流程或重新制作。

最后,冷弯成型工艺流程完成后,可以对成品进行表面处理,如喷涂、抛光和镀金等,以提高产品的外观和耐腐蚀性能。

总之,冷弯成型是一种重要的金属加工工艺,其工艺流程包括材料准备、模具设计、金属材料弯曲、次加工和整形以及质量检验。

合理的工艺流程可以提高产品的质量和效率,同时也为制造业的发展做出了重要贡献。

轻卡纵梁成形工艺问题研究

车架结构特点及微、

轻、

中、

重卡车架设计和加工控制。

(收稿日期:2023-07-06)

· 9 ·

and shaping, elaborates on the process and characteristics of mechanism movement, and analyzes

the advantages and disadvantages of the mechanism.

Key words:stamping die;diagonal wedge;drive;rotating wedge

小波浪情况;如果是划伤可针对该段位置进行单独抛

(3)纵梁翼面波浪主要为凸、凹模间隙过大导致,

而拉伤主要是间隙过小引起。

4

光打磨减小拉伤;纵梁成形注意液压油使用,加大金

属流动减小拉伤。

(4)除上述模具设计上防止扭曲外,也可在成品

解决措施

(1)第一,使用卡尺和卷尺辅助,在 X 向以 200mm

出来后使用工装、液压千斤顶根据扭曲情况进行人工

间位置小于两端 1~2mm,渐变过渡,凸模相应做成弧

形,在成形过程中卸料板顶起刚好抵消回弹;另外一

(5)卸料板设计时可采用分段设计,一方面短方

(6)成形过程中注意导正销位置和纵梁拉伤防止

引起孔偏影响后期的装配质量。

6

· 8 ·

通过以上对轻卡纵梁成形生产过程中的关键过

程工艺分析,找出了影响轻卡纵梁开口、扭曲、波浪、

1

引言

现代汽车零件的冲压为减少冲压工序提升生产效

率,模具工序精简,冲压模具结构越来越复杂,汽车零

件造型复杂,

越来越多使用活动机构已满足生产需求。

辊型梁撞击三面冲机床的故障分析

辊型梁撞击三面冲机床的故障分析摘要:目前国内车架纵梁已采用辊压成形和三面数控冲孔代替模具生产,实现辊型、三面数控冲孔的自动化生产线,新的工艺也产生了新问题,辊型梁在进三面冲冲孔时,撞击机床,造成设备故障就是其中之一。

关键词:纵梁辊型三面数控冲孔侧弯辊压成型纵梁是以纵剪后的定宽卷料为原料,采用特殊的冷弯工艺,对纵梁进行连续成形,并根据所需纵梁的长度尺寸切断。

与传统的纵梁成形设备相比,冷弯成形生产线的模具投入少,通用性好;纵梁的质量稳定;生产效率高,可以实现在线连续生产。

纵梁出辊型线后,由下料单元将纵梁自动送至三面冲工位,准备打孔。

当纵梁尺寸精度在公差允许的范围内时,纵梁可顺利进入三面冲机床进行腹面和翼面的冲孔,反之就会出现故障,如撞击机床,造成设备故障[1]。

1 辊型纵梁常见缺陷及处理方法辊型纵梁常见的制件缺陷有以下几点。

(1)形状尺寸不良。

表现在纵梁上就是纵梁侧弯、平弯、扭曲[2]。

汽车纵梁刚性强,一旦产品出现上述缺陷,后续工序无法弥补。

所以在冷弯成型线中必须避免上述缺陷的产生。

如果出现了扭曲和侧面弯曲缺陷,首先调整主轧辊的轧制线;其次调整主轧辊上下之间的间隙,保证两侧间隙的均匀性;最后微量的变形可以使用主机后的校直头调整。

如果产生平面弯曲缺陷,可以调整入料端的校平机,保证校平机所校平板料平整;也可以增大上下辊间的压紧力,调整制件应力状态,使制件平整;幅度不大时,可以微量调整前后轧制道次的成形高度。

(2)尺寸精度不良。

表现:纵梁左右腿高不一致、宽度尺寸、高度尺寸超差。

消除左右腿高不一致、高度尺寸超差,可以调整板料入料位置;可以调整机组中导卫及对中结构,从而调整板料的位置。

消除宽度尺寸超差,可以调整板料宽度;可以调整成形最后道次时立导辊的位置;可以调整主轧辊中的隔套宽度,从而调整主轧辊的宽度尺寸。

(3)表面精度不良。

表现为表面滑伤、主平面有凹坑。

为消除表面滑伤,可以增加轧辊的润滑系统;可以考虑提高轧辊的加工精度,提高轧辊的表面粗糙度;后续成形工序多采用立辊装置,减少主辊由于速度差造成的滑伤。

辊压成型在汽车轻量化中应用的关键技术及发展-北方工业大学

北方工业大学机电工程研究所辊压成型工艺与技术1辊压成型技术在汽车部件制造中的应用2国内外下一代辊压成型技术研究与发展3北方工业大学的研发目标4北方工业大学的辊压成型关键技术研发及应用5辊压成型产品应用汽车零部件钢结构及住宅输电铁塔建筑模板、脚手架集装箱焊管钢板桩铁道车辆公路护栏板保险杠结构构成安装板吸能盒横梁E/ABS蒙皮开卷Uncoil预冲孔Pre-punching辊压成型Roll forming 切断Cutting 焊接吸能盒Welding检测Inspection在线弯圆Sweeping 在线焊接Welding in line焊接拖钩套Welding辊压成型关键技术及应用理论研究与工程实际紧密结合为企业提供系统的理论指导理论与实践相结合达到世界先进水平)(15.05.113121fi r r r r r r f i i i •+•−=道次编号DP800所需总变形能(J)Q235所需总变形能(J)DP800比Q235所需总变形能之增量百分比%1 1.55757E+03 1.24244E+0325.4%2 3.65488E+03 2.61192E+0339.9%3 5.29967E+03 3.75306E+0341.2%4 6.99302E+03 4.84281E+0344.4%58.81970E+03 5.98377E+0347.4%6 1.02700E+04 6.85692E+0349.8%71.18738E+047.75561E+0353.1%类型Sorts成型方式Forming styles车型/名称Vehicles汽车厂OEM's钢制保险杠Steel bumpers 辊压成型Roll formingSGM12、SGM200SGM18、SGM201上海通用/ SGMW161,W261,S161,S261上海汽车/ SAICNew Bora, Jetta一汽大众/ FAW-VWM3, Focus,Mondeo长安福特/ Changan FordB51, B53, T63, X7神龙汽车/ DPCAH13, M14, B22奇瑞汽车/ Chery AutoA0, BSUV江淮汽车/ JACTF, ROVER南京名爵M11,S08, Y08, V08长城汽车/ Great Wall31个车型,27个断面断面A将高精度复杂截面的辊压成型科研成果应用于T11、B11车型车门框的开发,并一次调试成功。

汽车纵梁冷弯成形生产线的研制

) 料 校平 机 采 用辊 列 式 平 行结 构 , 板 9根 校 平 上 4 下 5布 置 。 下 排 校 平 辊 安 袈 在 同 定 支 座

中 图 分 类 号 : G3 59 T 8 .

文献标 识码 : B

1 引 言

切 断 。 传 统 的 纵 梁 成 形 设 备 相 比 , 弯 成 形 生 产 线 与 冷

具 有 如 下 特 点 :模 具 投 入 少 , 用 性 好 ; 梁 的 精 度 通 纵

高 , 应 力 小 , 寸 稳 定 性 好 ; 生 产 效 率 高 , 以 实 内 尺 可

、

产 量 不 太 大 的情 况 , 经 不 能 满 足 目前 日益 增 长 已 2 工 艺 装 备

的 市 场 需 要 ,采 用 新 的 工 艺 及 装 备 来 解 决 上 述 问 题

显 得 较 为 迫 切 。 汽 车 纵 梁 冷 弯 成 形 工 艺 的 采 用 及 生

产 线 相 关 设 备 的研 制 成 功 解 决 了这 ~ 问 题 。 生 产 线 以纵 剪后 的定 宽卷 料 为原 料 , 用 特殊 的冷 弯 T艺 , 采

使 扇 形 板 沿 径 向移 动 使 卷 筒 涨 缩 卷 筒 涨 缩 液 压 缸 连 接 于卷 筒 后 面 ,旋 转 给 油 装 置 与 卷 筒 涨 缩 液 压 缸

上 , 排校 平 辊安装 在 活动 横梁 上 , 过 螺杆 丝 杠机 上 通

构 调 整 上 下 辊 间 的 间 隙 及 倾 斜 量 。 丝 杠 副 由 蜗 轮 蜗 杆 副 进 行 调 节 , 百 分 表 进 行 指 示 。 平 机 传 动 装 置 由 校 由 直 流 凋 速 电 机 、 速 机 、 轮 分 配 箱 等 组 成 。 直 流 减 齿

商用车车架纵梁成形工艺浅析

商用车车架纵梁成形工艺浅析发表时间:2020-04-10T02:02:48.098Z 来源:《科技新时代》2020年1期作者:张钧泰[导读] 冲压工艺是纵梁生产的一种传统工艺方式,通过大吨位压力机和大型纵梁模具进行生产,冲压工艺特点是生产效率高,质量稳定,适用于单一品种的大批量生产[1]。

东风柳州汽车有限公司广西柳州 545006摘要:近年来,根据市场与客户对商用车提出的更高要求,整车对其装配基础—车架总成主要零件纵梁的质量有了更高的要求。

本文将从纵梁成形的过程出发,通过分析纵梁成形的各个步骤,简述影响纵梁成形的影响因素,梳理并采取相应的措施对成形工艺进行优化。

关键词:成形;工艺;优化;措施引言冲压工艺是纵梁生产的一种传统工艺方式,通过大吨位压力机和大型纵梁模具进行生产,冲压工艺特点是生产效率高,质量稳定,适用于单一品种的大批量生产[1]。

本文将通过分析纵梁成形的各个步骤即纵梁平板料在模具中的变化过程,探究压形的影响因素及改进措施。

1、纵梁成形中板料变化的过程分析1.1板料粗定位操作者使用撬棍使板料工艺孔与顶出器(压料板)避让孔大致对齐的过程。

要求板料虚拟中心线与板料上工艺孔中心线的差距≤10,板料工艺孔与顶出器避开孔的中心轴线偏移≤10。

1.2上下模具定位在板料在成形前,模具导柱有效导向部分进入导套的过程。

上模导柱的轴线与下模导套的轴线偏差值应<0.18mm;导正销进入板料工艺孔前(或压料杆预压紧前),导柱进入导套的有效导向部位长度应>30mm。

若导柱和导套间的间隙过大,造成凸、凹模具间隙不均匀,翼面孔及开口尺寸超差;导柱过短,没有达到有效导向长度(导柱与导套重合长度<30mm),导向部件失效。

1.3板料精定位模具导柱进入导套后,凸模活动至模具导正销有效部分插入板料工艺孔的过程。

上模导正销的轴线与板料工艺孔中心线偏差小于0.15mm。

板料孔位置度超差将导致成零件抱紧导正销,出料困难。

1.4板料压紧定位模具导正销插入板料后,压料杆压紧板料的过程。

汽车大梁冲系列数控U型纵梁三面冲孔生产线

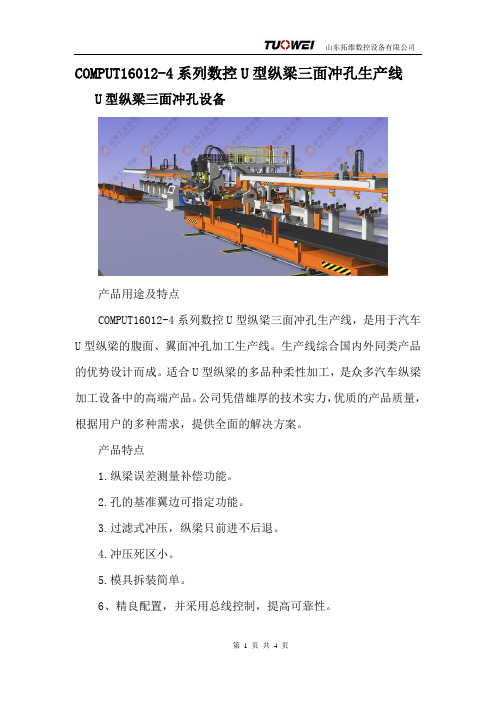

COMPUT16012-4系列数控U型纵梁三面冲孔生产线U型纵梁三面冲孔设备

产品用途及特点

COMPUT16012-4系列数控U型纵梁三面冲孔生产线,是用于汽车U型纵梁的腹面、翼面冲孔加工生产线。

生产线综合国内外同类产品的优势设计而成。

适合U型纵梁的多品种柔性加工,是众多汽车纵梁加工设备中的高端产品。

公司凭借雄厚的技术实力,优质的产品质量,根据用户的多种需求,提供全面的解决方案。

产品特点

1. 纵梁误差测量补偿功能。

2. 孔的基准翼边可指定功能。

3. 过滤式冲压,纵梁只前进不后退。

4. 冲压死区小。

5. 模具拆装简单。

6、精良配置,并采用总线控制,提高可靠性。

腹面冲主机

开式C型焊接床身,刚性强。

直列式模具结构效率高。

小冲孔机附有X轴,大小主机同时冲孔效率高。

翼面冲主机

伺服电机通过精密减速机驱动升降床身和模具,加工孔位精度高。

单直列模具结构简单效率高。

冲压时液压缓冲减少冲压冲击。

主要技术参数及指标

Main Specifications。

冷弯型钢生产工艺流程

冷弯型钢生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!深入解析:冷弯型钢的生产工艺流程冷弯型钢,作为一种高效、节能的钢材形式,被广泛应用于建筑、汽车、机械制造等多个领域。

汽车纵梁冷弯成形设备电气控制的设计与实现

●U ●

益 增 长 的 市 场 需 求 ,采 用 新 的 工 艺 及 装 备 来 解 决 上 述 问 题 显 得 十 分 迫 切 。汽 车 纵 梁 冷 弯 成 形 工

艺 的 采 用 及生 产线 相关 设 备 的 研 制 成 功解

学合理 性。 关 键 词 : 械 制 造 自 动 化 ; 弯 成 形 生 产 线 ; 车 纵 梁 ; 制 技 术 机 冷 汽 控 中 图 分 类 号 : G3 59 T 8 . 文 献 标 识 码 : B

1

前言

由

SE E I M NS 公 司 的

S 3 0 系 列 7 0

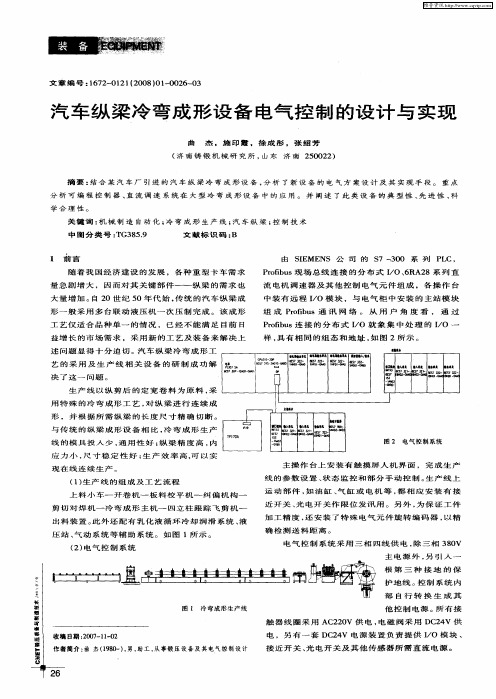

P C, L

( ) 产 线 的 组 成 及 工 艺 流 程 1生 上 料小 车一 开卷 机一板 料 校平 机一 纠偏 机构 一

运 动 部 件 , 油缸 、 缸 或 电机 等 , 相 应 安 装有 接 如 气 都

近 开 关 、 电 开 关 作 限 位 发 讯 用 。另 外 , 保 证 工 件 光 为 加工 精度 , 安装 了特 殊 电气元 件旋 转 编码 器 , 精 还 以 确 检测送 料距 离 。

电 , 另 有 一 套 DC 4 电 源 装 置 负 责 提 供 I O 模 块 、 2V /

)男 , 工 , 事 锻 压 设 备 及 其 电 气 控 制 设 计 , 助 从

接 近开 关 、 电开关及 其他 传感 器所 需直 流 电源 。 光

维普资讯

工 艺 仅 适 合 品 种 单 一 的情 况 , 已 经 不 能 满 足 目前 日

P o b s现 场 总 线 连 接 的 分 布 式 I 0、 RA2 rf u i / 6 8系 列 直

复杂截面冷弯成形圆角减薄率工艺优化研究

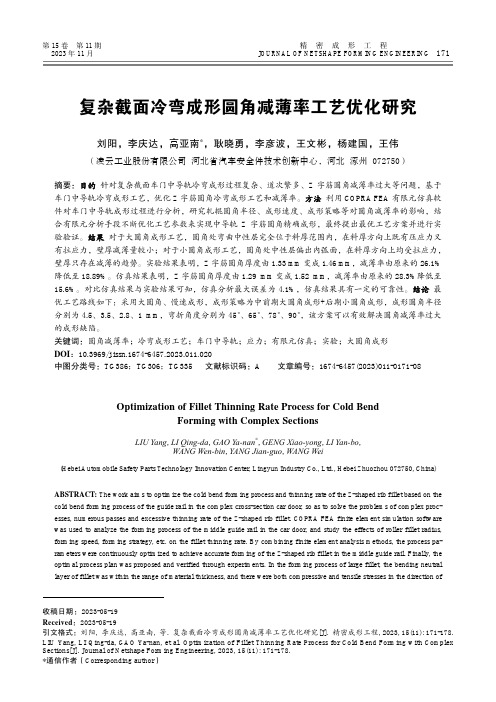

第15卷第11期精密成形工程2023年11月JOURNAL OF NETSHAPE FORMING ENGINEERING171复杂截面冷弯成形圆角减薄率工艺优化研究刘阳,李庆达,高亚南*,耿晓勇,李彦波,王文彬,杨建国,王伟(凌云工业股份有限公司河北省汽车安全件技术创新中心,河北涿州 072750)摘要:目的针对复杂截面车门中导轨冷弯成形过程复杂、道次繁多、Z字筋圆角减薄率过大等问题,基于车门中导轨冷弯成形工艺,优化Z字筋圆角冷弯成形工艺和减薄率。

方法利用COPRA FEA有限元仿真软件对车门中导轨成形过程进行分析,研究轧辊圆角半径、成形速度、成形策略等对圆角减薄率的影响,结合有限元分析手段不断优化工艺参数来实现中导轨Z字筋圆角精确成形,最终提出最优工艺方案并进行实验验证。

结果对于大圆角成形工艺,圆角处弯曲中性层完全位于料厚范围内,在料厚方向上既有压应力又有拉应力,壁厚减薄量较小;对于小圆角成形工艺,圆角处中性层偏出内弧面,在料厚方向上均受拉应力,壁厚只存在减薄的趋势。

实验结果表明,Z字筋圆角厚度由1.33 mm变成1.46 mm,减薄率由原来的26.1%降低至18.89%。

仿真结果表明,Z字筋圆角厚度由1.29 mm变成1.52 mm,减薄率由原来的28.3%降低至15.6%。

对比仿真结果与实验结果可知,仿真分析最大误差为4.1%,仿真结果具有一定的可靠性。

结论最优工艺路线如下:采用大圆角、慢速成形,成形策略为中前期大圆角成形+后期小圆角成形,成形圆角半径分别为4.5、3.5、2.8、1 mm,弯折角度分别为45°、65°、78°、90°,该方案可以有效解决圆角减薄率过大的成形缺陷。

关键词:圆角减薄率;冷弯成形工艺;车门中导轨;应力;有限元仿真;实验;大圆角成形DOI:10.3969/j.issn.1674-6457.2023.011.020中图分类号:TG386;TG306;TG335 文献标识码:A 文章编号:1674-6457(2023)011-0171-08Optimization of Fillet Thinning Rate Process for Cold BendForming with Complex SectionsLIU Yang, LI Qing-da, GAO Ya-nan*, GENG Xiao-yong, LI Yan-bo,WANG Wen-bin, YANG Jian-guo, WANG Wei(Hebei Automobile Safety Parts Technology Innovation Center, Lingyun Industry Co., Ltd., Hebei Zhuozhou 072750, China)ABSTRACT: The work aims to optimize the cold bend forming process and thinning rate of the Z-shaped rib fillet based on the cold bend forming process of the guide rail in the complex cross-section car door, so as to solve the problems of complex proc-esses, numerous passes and excessive thinning rate of the Z-shaped rib fillet. COPRA FEA finite element simulation software was used to analyze the forming process of the middle guide rail in the car door, and study the effects of roller fillet radius, forming speed, forming strategy, etc. on the fillet thinning rate. By combining finite element analysis methods, the process pa-rameters were continuously optimized to achieve accurate forming of the Z-shaped rib fillet in the middle guide rail. Finally, the optimal process plan was proposed and verified through experiments. In the forming process of large fillet, the bending neutral layer of fillet was within the range of material thickness, and there were both compressive and tensile stresses in the direction of收稿日期:2023-05-19Received:2023-05-19引文格式:刘阳, 李庆达, 高亚南, 等. 复杂截面冷弯成形圆角减薄率工艺优化研究[J]. 精密成形工程, 2023, 15(11): 171-178. LIU Yang, LI Qing-da, GAO Ya-nan, et al. Optimization of Fillet Thinning Rate Process for Cold Bend Forming with Complex Sections[J]. Journal of Netshape Forming Engineering, 2023, 15(11): 171-178.172精密成形工程 2023年11月material thickness, resulting in a smaller reduction in wall thickness. In the forming process of small fillet, the bending neutral layer of the fillet deviated from the inner arc surface, and the material thickness direction was subject to tensile stress, resulting in a trend of only thinning the wall thickness. The experimental results showed that the thickness of the Z-shaped fillet changed from 1.33 mm to 1.46 mm, and the thinning rate decreased from 26.1% to 18.89%. The simulation results showed that the thickness of the Z-shaped fillet changed from 1.29 mm to 1.52 mm, and the thinning rate decreased from 28.3% to 15.6%. The comparison between simulation and experimental results showed that the maximum error of simulation analysis was 4.1%, which verified the reliability of the simulation results. The optimal process route is to use large fillet and slow forming. The forming strategy is to use large fillet in the early stage and small filler in the later stage. The forming radius of the fillet is 4.5, 3.5, 2.8 and 1 mm, and the bending angle is 45°, 65°, 78° and 90°. This process plan can effectively solve the forming defect of excessive fillet thinning rate.KEY WORDS: fillet thinning rate; cold bend forming process; middle guide rail of car door; stress; finite element simulation;experiment; large fillet forming中导轨是汽车车门系统的一部分,用于车门导向,高精度中导轨能够有效减小滑动阻力,降低噪音并吸收振动[1]。

一种Z型钢板桩的辊式连续冷弯成型生产线[发明专利]

![一种Z型钢板桩的辊式连续冷弯成型生产线[发明专利]](https://img.taocdn.com/s3/m/2b01112d8bd63186bdebbca9.png)

专利名称:一种Z型钢板桩的辊式连续冷弯成型生产线专利类型:发明专利

发明人:孙发明,张顺生

申请号:CN201911407313.8

申请日:20191231

公开号:CN111014437A

公开日:

20200417

专利内容由知识产权出版社提供

摘要:本发明公开了一种Z型钢板桩的辊式连续冷弯成型生产线,属于Z型钢板桩冷弯成型生产线技术领域,通过启动第一电动气压杆对钢板桩压持固定,通过启动第一液压缸以及第二液压缸带动钢板桩冷弯辊组件运动,从而对钢板桩的边部弯成U型结构,再通过启动第一送板组件将弯折好的钢板桩送上至传送组件上,通过启动传送组件将钢板桩送至第二龙门架的内侧,通过启动第二电动气压杆带动第二压持板运动,对钢板桩压持,通过启动第四液压缸对钢板桩压持构成Z型结构,从而自动化构成Z型结构钢板桩,使其构成便捷,成型高效,并可以生产出不同尺寸的Z型结构。

申请人:南京图信新材料科技有限公司

地址:210000 江苏省南京市江宁区湖熟街道周岗工业集中区

国籍:CN

代理机构:上海海颂知识产权代理事务所(普通合伙)

代理人:季萍

更多信息请下载全文后查看。

冷弯工艺流程

冷弯工艺流程

《冷弯工艺流程》

冷弯工艺是一种通过压力和弯曲来改变金属材料形状的技术。

冷弯工艺通常用于制作管道、梁、桁架等结构组件。

相比热弯工艺,冷弯工艺更加节能环保,并且能够保持原材料的力学性能。

冷弯工艺的流程包括以下几个步骤:

1. 材料准备:首先需要选择合适的金属材料,通常是钢材或铝材。

然后对材料进行平整、切割和对接等准备工作。

2. 设计图纸:根据需要制作的构件形状,绘制设计图纸。

设计图纸需要考虑到材料的强度和可加工性,以及最终构件的结构和外观要求。

3. 冷弯加工:利用液压机、卷板机等设备,对金属材料进行冷弯加工。

在加工过程中需要控制加工压力和弯曲角度,确保构件的准确性和质量。

4. 调试和修整:冷弯加工完成之后,可能需要对构件进行调试和修整,以确保其符合设计要求。

这可能涉及到局部加热、锤打或研磨等工艺。

5. 表面处理:最后对构件进行表面处理,通常是喷涂、镀锌或镀铬等工艺,以提高其防腐和美观性能。

冷弯工艺流程简单清晰,但需要在每个环节上都严格控制质量,以确保最终产品的性能和外观要求。

随着技术的不断进步,冷弯工艺在航空、航天、建筑等领域有着越来越广泛的应用。

简析汽车车架纵梁试制工艺

车辆工程技术15车辆技术 在汽车结构设计过程中我们发现,不同型号的车辆其车架纵梁形式有着一定的差异,并且纵梁的质量水平也影响着车辆整体结构的安全系数。

对于纵梁试制工艺来说,纵梁结构往往会发生不同程度的变形,矫正这些变形对于提升车辆质量、安全性、可靠性有着重要的意义。

而在首台样车的试制过程中,如何控制纵梁试制工艺,从而保证纵梁能够满足相应要求,则成为人们重点关注的问题。

本文则针对汽车车架纵梁试制工艺进行了探讨,提出了几点矫正纵梁变形的方法。

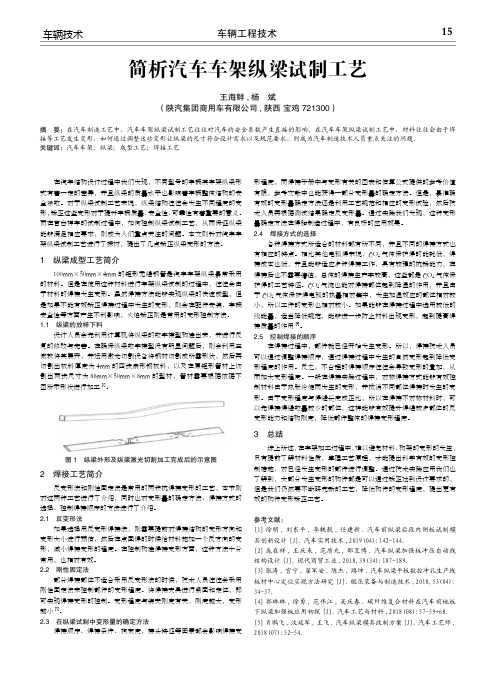

1 纵梁成型工艺简介 100mm×50mm×4mm 的矩形无缝钢管是汽车车架纵梁最常采用的材料。

但是在使用这种材料进行车架纵梁试制的过程中,往往会由于材料的焊接发生变形。

虽然焊接方法能够实现纵梁的快速成型,但是如果不能有效矫正焊接过程中发生的变形,则会在配件安装、车辆安全性等方面产生不利影响,火焰矫正则是常用的变形控制方法。

1.1 纵梁的放样下料 设计人员会先利用计算机将纵梁的数字模型构建出来,并进行反复的修改与完善。

在确保纵梁数字模型没有明显问题后,则会利用三微软将其展开,并运用激光切割设备将钢材切割成所需形状,然后再切割出板料厚度为4mm 的四块扇形钢板料,以及在原矩形管材上切割出两块尺寸为88mm×50mm×8mm 的型材,管材需要根据依据下图所示形状进行加工[1]。

简析汽车车架纵梁试制工艺王海鲜,杨 斌(陕汽集团商用车有限公司,陕西 宝鸡 721300)摘 要:在汽车制造工艺中,汽车车架纵梁试制工艺往往对汽车的安全系数产生直接的影响。

在汽车车架纵梁试制工艺中,材料往往会由于焊接等工艺发生变形,如何通过调整这些变形让纵梁的尺寸符合设计需求以及规范要求,则成为汽车制造技术人员重点关注的问题。

关键词:汽车车架;纵梁;成型工艺;焊接工艺2 焊接工艺简介 反变形法和刚性固定法是常用的两种抗焊接变形的工艺,本节则对这两种工艺进行了介绍,同时也对变形量的确定方法、焊接方式的选择、控制焊接顺序的方法进行了介绍。