亚微米超精密车床振动控制系统

超精密加工技术结课作业

超精密加工技术结课作业摘要超精密加工技术是现代机械制造业中先进制造技术最主要的发展方向,已经成为在全球市场竞争中取胜的关键技术,体现了一个国家的综合国力。

超精密加工技术已直接影响到一个国家尖端科技和国防工业的发展,发展国防航空工业,研发高端精密仪器设备等都需要具有超精密加工技术的制造设备。

同时超精密加工技术也代表了现代制造技术的前沿,是发展未来先进制造技术的基础,因此,发展超精密加工技术受到了世界各国的高度重视。

目前,超精密加工技术的发展趋势是:高精度、高效率、高稳定性、高自动化。

随着时代的发展,现在超精密加工技术日趋成熟,主要分为超精密切削、超精密磨削、超精密特种加工等。

虽然超精密加工迄今尚无确切的定义,但是它仍然在向更高的层次发展。

我相信在人类的创新思维以及先进制造模式的促进下,超精密技术必定会得到不断的完善。

关键词:先进制造技术超精密加工加工精度加工类型发展趋势1概述通常,按加工精度划分,机械加工技术可分为一般加工、精密加工、超精密加工三种,随着时代的发展和社会的进步,先进制造技术不断革新,超精密加工技术的发展已是社会所趋。

超精密加工技术,在现代机械制造业中占据着重要地位,在提高机械产品的性能、质量,提高其稳定性和可靠性,提高生产效率等方面发挥着至关重要的作用。

超精密加工是一个十分广泛的加工领域,它包括了所有能使零件的形状、位置和尺寸精度达到微米和亚微米范围的机械加工方法,一般主要指加工精度为0.1µm,表面粗糙度小于Ra0.01µm的加工方法,同时目前超精密加工也正在向纳米级加工技术发展。

目前,超精密加工的核心技术主要掌握在西方发达国家手中,在超精密加工技术领域处于领先地位的国家主要是美国、英国和日本。

美国是开始超精密加工技术研究最早的国家,也是迄今在超精密加工仍处于领先地位的国家。

英国的克兰菲尔德精密工程研究所在超精密加工方面的研究成果也是享誉全球,是当今世界上超精密工程的研究中心之一。

卧式车床车削振动主动控制系统设计与实验研究

卧式车床车削振动主动控制系统设计与实验研究林海波;林君焕;杨国哲【摘要】The general model of vibration was analyzed in this paper while turning. According to the different sources of vibration, their own model of force and vibration-displacement were set up. Aiming at the periodic vibration under the imbalance of machine movement , a method of vibration active control system based on PID-control algorithm and ultra-magnetic actuator was proposed. The testing result indicates that the active vibration control system can reduce the vibration effectively and improve the processing accuracy.%分析了车削加工时振动的一般模型,并根据不同车削振动来源建立了它们各自的振动力与振动位移关系模型.针对机床运动失衡下的周期性振动,提出了一种振动主动控制方法.设计了基于PID控制算法与超磁致执行器的车削振动主动控制系统.通过数字仿真与现场试验,表明所设计的车削振动主动控制系统能有效地降低车削振动,提高车削加工精度.【期刊名称】《制造技术与机床》【年(卷),期】2011(000)006【总页数】4页(P93-96)【关键词】车削振动模型;PID控制算法;超磁致执行器;主动振动控制【作者】林海波;林君焕;杨国哲【作者单位】台州职业技术学院机电工程学院,浙江台州,318000;台州职业技术学院机电工程学院,浙江台州,318000;沈阳工业大学机械工程学院,辽宁沈阳,110023【正文语种】中文【中图分类】TH16切削加工中由于各种干扰因素的存在,切削振动是无法避免的。

超精密加工的机床设备

超精密加工的机床设备摘要:超精密加工技术的发展直接影响整个国家的制造业发展,影响尖端技术和国防工业的发展。

机床是实现超精密加工的重要载体,机床的制造水平和研究水平便显得非常的重要。

本文在论述目前国内外超精密加工机床的现状的同时,介绍了国内外有代表性的几种超精密加工机床,并介绍分析了超精密机床的精密主轴部件、进给驱动系统、误差建模和补偿技术和数控技术。

关键词:超精密加工机床发展关键技术1.引言制造业是一个国家或地区国民经济的重要支柱,其竞争能力最终体现在新生产的工业产品市场占有率上,而制造技术则是发展制造业并提高其产品竞争力的关键。

精密和超精密加工技术是制造业的前沿和发展方向。

精密和超精密加工技术的发展直接影响到一个国家尖端技术和国防工业的发展,世界各国对此都极为重视,投入很大力量进行研究开发,同时实行技术保密,控制关键加工技术及设备出口。

随着航空航天、高精密仪器仪表、惯导平台、光学和激光等技术的迅猛发展和多领域的广泛应用,对各种高精度复杂零件、光学零件、高精度平面、曲面和复杂形状的加工需求日益迫切。

目前,国外已开发了多种精密和超精密车削、磨削、抛光等机床设备,发展了新的精密加工和精密测量技术。

最近几年,我国的机床制造业虽然发展很快,年产量和出口量都明显增加,成为世界机床最大消费国和第一大进口国,在精密机床设备制造方面取得不小进展,但仍和国外有较大差距。

我国还没有根本扭转大量进口昂贵的数控和精密机床、出口廉价中低档次机床的基本状况。

由于国外对我们封锁禁运一些重要的高精度机床设备和仪器,而这些精密设备仪器正是国防和尖端技术发展所迫切需要的,我们必须投入必要的人力物力,自主发展精密和超精密加工机床,使我国的国防和科技发展不会受制于人。

2.超精密机床的发展现状2.1国外超精密机床发展现状目前在国际上处于领先地位的国家有美国、英国和日本, 这3个国家的超精密加工装备不仅总体成套水平高, 而且商品化的程度也非常高。

中国工程物理研究院超精密加工技术重点实验室(2)

中国工程物理研究院超精密加工技术重点实验室2021年XX基金课题指南超精密加工技术重点实验室管理办公室XX二〇一二年十一月目录中国工程物理研究院超精密加工技术重点实验室2021年XX基金课题指南超精密加工技术重点实验室(以下简称“实验室”)隶属中国工程物理研究院(以下简称“中物院"),是中物院超精密加工科技方向基础性、创新性研究的责任主体.实验室成员单位为电子工程研究所、机械制造工艺研究所、激光聚变研究中心,挂靠单位为机械制造工艺研究所,主要从事超精密加工机理、工艺、装备与检测等基础研究工作。

为进一步推动XX、合作与交流,实验室面向全国超精密加工技术领域的研究与工程技术人员设立XX基金,支持国内优势单位与院内单位共同组建联合研究团队开展相关领域的基础、前沿性研究工作。

创立本基金的目的在于,引导和调动全国高等院校、科研机构的科技人员积极参与超精密加工技术领域的基础性研究,发现新现象、新规律,拓展新方向,建立高水平学术交流与合作渠道,培养超精密加工领域科技人才。

XX基金课题分为XX基金重点课题及XX基金面上课题两类。

一、2021年XX基金重点课题指南课题1:紧凑型射频波导传输线研究科学意义和需求背景:移相器是相控阵雷达和卫星通讯系统的关键部件,在电扫描相控阵雷达天线系统中有广泛应用,传统类型移相器(如铁氧体或二极管型),其体积相对较大、工作频带窄、损耗大、不易集成、成本高等,这些因素限制了这类移相器的进一步应用。

移相器的出现开辟了移相器技术研究的新途径,移相器具有频带宽、损耗小、成本低、超小型化、易于与、电路集成等特点,对现代雷达和通信系统的具有重要的意义。

移相器一般由开关、传输线、馈电单园等基本单位构成.开关是移相器的切换功能单园,而共面波导传输线则是为了让移相器实现高集成的低损连接,在现代单片微波集成电路中应用广泛。

对于射频器件,除了性能上的要求,对于它的小型化也提出了要求,作为射频器件的基本组成部分的传输线也要适应这个趋势。

天津大学精密测试技术及仪器国家重点实验室简介

第23卷第3期光电工程V ol.23, No.3 1996年6月Opto-Electro nic Engineering June,1996 天津大学精密测试技术及仪器国家重点实验室简介A Brief Introduction to the State Key Laboratoryof Precision Measuring Technology&Instruments,Tianjin University1 概 况精密测试技术及仪器国家重点实验室是世界银行贷款“重点学科发展项目”计划建设的75个国家重点实验室之一。

经国家计委于1990年批准建立,集中了天津大学和清华大学两校在精密测试技术及仪器领域的优势学科联合组建,于1995年建成。

实验室覆盖天津大学和清华大学两校有关的“精密测试技术及仪器”、“光学仪器”与“精密机械仪器”三个硕士点、三个博士点及“仪器仪表”等两个博士后流动站。

2 主要研究方向实验室科研工作是以国民经济建设中在精密测试技术及仪器方面的关键技术为重点,以研究光、机、电及微机等各种新技术紧密结合的测试技术为特色。

(1)激光及光电测试技术主要研究应用激光及光电测试技术的无接触、在线与动态检测的原理、方法及系统,计算机视觉三维检测技术,光纤传感技术,现代质量工程理论与技术。

(2)误差补偿、修正及分离技术与精密测量主要研究误差自动补偿、修正及分离技术,空间三维坐标与形位精密测量。

(3)非接触智能传感技术及智能仪器主要研究新型非接触智能传感器(如全息光学头、激光光触针、电容传感器、光栅多普勒传感器、半导体调频光纤位移传感器、超低频测振传感器等)及其在工业测量中的应用。

(4)纳米测量技术主要研究纳米测量与超微加工技术。

(5)微细尺寸的高精度测量主要研究微细尺寸测量、定位、位移、对准及微图形测量等。

包括激光外差干涉技术、激光频率分裂测量技术、红外傅里叶光谱技术等。

(6)大型机械的机械量和几何量测量及运行中的动态监测主要研究大型机械的机械量和几何量测量及运行中的动态监测、预报、包括误差分离技2光电工程 第23卷第3期术。

国外超精密数控机床概述

国外超精密数控机床概述20世纪50年代后期,美国首先开始进行超精密加工机床方面的研究,当时因开发激光核聚变实验装置和红外线实验装置需要大型金属反射镜,急需反射镜的超精密加工技术和超精密加工机床。

人们通过使用当时精度较高的精密机床,采用单点金刚石车刀对铝合金和无氧化铜进行镜面切削,以此为起点,超精密加工作为一种崭新的机械加工工艺得到了迅速发展。

1962年,Union Carbide公司首先开发出的利用多孔质石墨空气轴承的超精密半球面车床,成功地实现了超精密镜面车削,尺寸精度达到士0.6 um,表面粗糙度为Ra0.025um,从而迈出了亚微米加工的第一步。

但是,金刚石超精密车削比较适合一些较软的金属材料,而在航空航天、天文、军事等应用领域的卫星摄像头方面,最为常用的却是如玻璃、陶瓷等脆性材料的非金属器件。

用金刚石刀具对这些材料进行切削加工,则会使己加工表面产生裂纹。

而超精密磨削则更有利于脆性材料的加工。

Union Carbide公司的另一代表性产品是其在1972年研制成功的R-0方式的非球面创成加工机床。

这是一台具有位置反馈的双坐标数控车床,可实时改变刀座导轨的转角0和半径R,实现非球面的镜面加工。

加工直径达380mm,工件的形状精度为士0.63um,表面粗糙度为Ra0.025 um。

摩尔公司(Mood Special Tool)于1968年研制出带空气主轴的Moori型超精密镜面车床,但为了实现脆性材料的超精密加工,该公司又于1980年在世界上首次开发出三坐标控制的M-18AG型超精密非球面金刚石刀具车削、金刚石砂轮磨削机床。

该机床采用空气主轴,回转精度径向为0.075pm;采用Allen-Braley 7320数控系统;X,Z 轴行程分别为410mm和230mm,其导轨的平直度在全长行程范围内均在0.5um以内,B轴的定位精度在3600范围内是0.38um;采用金刚石砂轮可加工最大直径为356mm的各种非球面的金属反射镜。

超精密加工名词解释

超精密加工名词解释

超精密加工是一种高精度制造技术,通过使用特殊的设备和工艺方法,对工件进行精确的

切削、磨削、雕刻等加工,以达到非常高的尺寸精度、形状精度和表面质量。

它在微米、

亚微米甚至纳米级别上进行操作,通常用于生产高精度零部件、光学元件、微电子器件等。

超精密加工具有高加工精度、低加工误差、优良的表面质量和轮廓形状控制等特点,广泛

应用于精密机械、光学、电子、航空航天等领域。

该技术要求高精密加工设备、有良好的

机械稳定性和控制能力,并且需要严格控制工件的环境条件,以确保加工过程的稳定性和

精度。

超精密滚珠丝杠进给系统的谐响应分析

( a c agH nk n nvr t, a c agJ nx 3 0 6 N n hn a go gU i s y N nh n i gi 3 0 3,C ia ei a hn )

Ab ta t n u t — r c s n b l s r w f e y tm ,n to l e e tr a x i t n i x s d i a l x a i ci n u lo s r c :I l a p e ii al c e e d s se r o o n y t xe n e c t i s e it n tb e a i d r t ,b tas h l ao e l e o

Ha m o c Re p ns a y i fUlr - r cso l r w e i y t m r ni s o e An l ss o t a p e ii n Ba lSc e Fe d ng S s e

HOU B n d o,XU Yig E ig u n ,P NG a g a L n c o,YA NG u h Jnu

的振荡特性都可能导致整个 进给系统产生振荡 ,而利用 目前 的滚珠丝杠进给 系统有 限元模型不能 准确地分析 出电机轴输 出

端 的转矩动载荷对进给系统产生的谐响应 。针对此问题 ,提 出一种新 的进 给系统有 限元模 型 ,保 证 了其谐 响应分析 的准确

性。

关键词 :超精密滚珠丝杠进 给系统 ;谐 响应分析 ;有限元 ;频率 ;振幅 中图分类号 :T 19 H 3 文献标识码 :A 文章编号 :10 —38 (0 2 0 1 8 1 2 1 )1—14— 2 2

21 0 2年 1 月

机床与液压

M ACHI NE TO0L & HYDRAUL CS I

精密与特种加工技术 思考题答案及主要知识点

《精密与特种加工技术》思考题答案及主要知识点FXK整理(2016-12)第一章概论思考题:1.精密与特种加工技术在机械制造领域的作用与地位如何?√答:目前,精密和特种加工技术已经成为机械制造领域不可缺少的重要手段,在难切削材料、复杂型面、精细零件、低刚度零件、模具加工、快速原形制造以及大规模集成电路等领域发挥着越来越重要的作用,尤其在国防工业、尖端技术、微电子工业方面作用尤为明显。

由于精密与特种加工技术的特点以及逐渐被广泛应用,已引起了机械制造领域内的许多变革,已经成为先进制造技术的重要组成部分,是在国际竞争中取得成功的关键技术。

精密与特种加工技术水平是一个国家制造工业水平的重要标志之一。

2.精密与特种加工技术的逐渐广泛应用引起的机械制造领域的那些变革?√答:⑴ 提高了材料的可加工性:常规加工中难加工的金刚石、硬质合金、淬火钢、陶瓷、玻璃等在特种加工不再是难题,对电火花和线切割等加工技术而言,淬火钢比未淬火钢更容易加工;⑵ 改变了零件的典型工艺路线:线切割、电火花成型加工、电解加工等可在淬火处理后进行,避开了淬火热变形对精度的影响;⑶ 大大缩短新产品试制周期:采用精密与特种加工技术可直接加工出各种标准和非标准直齿轮,各种特殊复杂的二次曲面体零件;⑷ 对产品零件的结构设计产生很大的影响:如喷气发动机涡轮也由于电解加工技术的出现可采用整体式结构;⑸ 对传统的结构工艺性好与坏的衡量标准产生重要影响:现在有时为了避免淬火处理产生开裂,变形等缺陷,故意把钻孔,开槽等工艺安排在淬火处理之后,使工艺路线更灵活。

3.特种加工工艺与常规加工工艺之间有何关系?应该如何正确处理特种加工与常规加工之间的关系?√答:常规工艺是在切削、磨削、研磨等技术进步中形成和发展起来的行之有效的实用工艺,而且今后也始终是主流工艺。

但是随着难加工的新材料、复杂表面和有特殊要求的零件越来越多,常规传统工艺必然难以适应。

所以可以认为特种加工工艺是常规加工工艺的补充和发展,特种加工工艺可以在特定的条件下取代一部分常规加工工艺,但不可能取代和排斥主流的常规加工工艺。

超精密加工技术

超精密加工技术----发展及对策超精密加工技术,是现代机械制造业最主要的发展方向之一。

在提高机电产品的性能、质量和发展高新技术中起着至关重要的作用,并且已成为在国际竞争中取得成功的关键技术。

超精密加工是指亚微米级(尺寸误差为0.3~0.03μm,表面粗糙度为Ra0.03~0.005μm)和纳米级(精度误差为0.03μm,表面粗糙度小于Ra0.005μm)精度的加工。

实现这些加工所采取的工艺方法和技术措施,则称为超精加工技术。

加之测量技术、环境保障和材料等问题,人们把这种技术总称为超精工程。

超精密加工主要包括三个领域:1、超精密切削加工如金刚石刀具的超精密切削,可加工各种镜面。

它已成功地解决了用于激光核聚变系统和天体望远镜的大型抛物面镜的加工。

2、超精密磨削和研磨加工如高密度硬磁盘的涂层表面加工和大规模集成电路基片的加工。

3、超精密特种加工如大规模集成电路芯片上的图形是用电子束、离子束刻蚀的方法加工,线宽可达0.1μm。

如用扫描隧道电子显微镜(STM)加工,线宽可达2~5nm。

国外概况美国是最早研制开发超精密加工技术的国家。

早在1962年,美国就开发出以单点金刚石车刀镜面切削铝合金和无氧铜的超精密半球车床,其主轴回转精度为0.125μm,加工直径为φ100mm的半球,尺寸精度为±0.6μm,粗糙度为Ra0.025μm。

1984年又研制成功大型光学金刚石车床,可加工重1350kg,φ1625mm的大型零件,工件的圆度和平面度达0.025μm,表面粗糙度为Ra0.042μm。

在该机床上采用多项新技术,如多光路激光测量反馈控制,用静电电容测微仪测量工件变形,32位机的CNC系统,用摩擦式驱动进给和热交换器控制温度等。

美国利用自己已有的成熟单元技术,只用两周的时间便组装成了一台小型的超精密加工车床(BODTM型),用刀尖半径为5~10nm的单晶金刚石刀具,实现切削厚度为1nm (纳米)的加工。

尽管如此,最近美国政府还是继续把微米级和纳米级的加工技术作为国家的关键技术之一,这足以说明美国对这一技术的重视。

超精密机床在温度下的热变化规律以及热膨胀

超精密机床在温度下的热变化规律以及热膨胀一、引言超精密机床是目前制造行业中最精密的加工设备之一,其加工精度可以达到亚微米级别。

然而,随着加工精度的提高,机床对环境温度的要求也越来越高。

因为温度的变化会导致机床结构的热膨胀和热变形,从而影响加工精度。

因此,研究超精密机床在温度下的热变化规律以及热膨胀是非常重要的。

二、超精密机床在温度下的热变化规律1. 温度对机床结构的影响超精密机床通常由各种金属材料制成,如铸铁、钢等。

这些材料在不同温度下会发生不同程度的热膨胀和收缩,导致机床结构产生变形。

此外,温度还会影响材料的强度和硬度等物理性能。

2. 热膨胀与线膨胀系数当材料受到温度变化时,其长度、宽度和厚度都会发生改变。

其中长度方向上的膨胀称为线膨胀,它的大小与温度变化量和材料的线膨胀系数有关。

线膨胀系数是指单位长度材料在温度变化1℃时长度变化的比例,通常用ppm/℃表示。

3. 温度控制系统为了保证超精密机床的加工精度,需要对机床所处环境的温度进行严格控制。

通常采用空调系统、水冷系统等方式来调节环境温度,同时还需要对机床本身进行温度控制。

三、热膨胀对超精密机床加工精度的影响1. 热膨胀导致加工误差由于热膨胀会导致机床结构发生变形,从而影响加工定位精度和运动精度。

这种误差通常被称为热误差,其大小与材料的热膨胀系数、温度变化量以及机床结构等因素有关。

2. 线性热误差补偿技术为了消除热误差对加工精度的影响,可以采用线性热误差补偿技术。

该技术通过测量机床在不同温度下的尺寸变化,建立热误差模型,并根据模型进行补偿,从而减小热误差对加工精度的影响。

3. 热稳定性超精密机床的热稳定性是指机床在长时间运行过程中,其加工精度能否保持稳定。

为了提高机床的热稳定性,需要采用优质材料、合理结构设计以及先进的温度控制技术等手段。

四、结论超精密机床在温度下的热变化规律以及热膨胀是影响其加工精度的重要因素。

为了保证机床的加工精度,需要对环境温度进行严格控制,并采用线性热误差补偿技术和优化结构设计等手段来减小热误差对加工精度的影响。

超精密加工技术概述

超精密加工技术概述摘要:随着社会的发展,工业产品精细化程度逐步提高,传统的机械加工技术已经远远不能满足人们的需求,机械加工向着更高精度的方向发展。

本文主要介绍超精密加工技术的产生背景、概念、国内外的发展状况、几种超精密加工技术和对未来超精密加工技术发展的展望。

关键词:超精密加工技术背景概念发展状况发展趋势一.产生的背景制造技术的发展已经有几千年的历史,石器时代、铜器时代、铁器时代都有着制造技术发展的足迹。

直至近代,随着第一次工业革命的完成,传统的机械制造技术出现了,传统的机械加工技术主要包括车削、铣削、钻削和磨削。

随着人类社会的进一步发展,现代科学技术的迅猛发展,机械工业、电子工业、航空航天工业、化学工业等,尤其是国防工业部门,要求尖端科学技术产品向高精度、高速度、大功率、小型化方向发展,以及在高温、高压、重载荷或腐蚀环境下长期可靠地工作。

为了适应这些要求,各种新结构、新材料和复杂形状的精密零件大量出现,其结构和形状越来越复杂,材料的性能越来越强韧,对精度要求越来越高,对加工表面粗糙度和完整性要求越来越严格,使机械制造面临着一系列严峻的任务:(1)解决各种难切削材料的加工问题。

如硬质合金、钛合金、耐热钢、不锈钢、淬火钢、金刚石、石英以及锗、硅等各种高硬度,高强度、高韧性、高脆性的金属及非加工。

(2)解决各种特殊复杂型面的加工问题。

如喷气涡轮机叶片、整体涡轮、发动机机匣、锻压模等的立体成型表面,各种冲模、冷拔模等特殊断面的型孔,炮管内膛线、喷油嘴,喷丝头上的小孔、窄缝等的加工。

(3)解决各种超精密、光整零件的加工问题。

如对表面质量和精度要求很高的航天航空陀螺仪、精密光学透镜、激光核聚变用的曲面镜、高灵敏度的红外传感器等零件的精细表面加工,形状和尺寸精度要求在0.1皮米以上,表面粗糙度尺寸要求在0.01微米以上。

(4)特殊零件的加工问题。

如大规模集成电路、光盘基片、复印机和打印机的感光鼓、微型机械和机器人零件、细长轴、薄壁零件、弹性元件等低刚度零件的加工。

学习与分享(之三十三)——北京精密机电控制设备研究所

98

| 企业之声 | Voice of 气集团公司与中国航 天科技集团公司签订战略合作框架协议,在自动垂直 钻井、旋转导向、无线随钻测井等高端领域方面替代 进口,在油气节能环保等特色领域开展联合开发。业 务范围涵盖了钻井服务、稠油热采、完井试采、智慧 油田等。

《液压气动与密封》杂志社将不负众望,扎根行业,服务行业,守正创新,为社会和行业发出更多正能量 声音……。

之三十勺

北京精密机电控制设备研究所

北京精密机电控制设备研究所是航天伺服机构的研究、设计、制造专业研究所,是中国航天伺服技术的开 创者和引领者,已有50多年的发展历史。是航天系统唯一一家具有独立法人资质,专业从事航天伺服产品科研 生产任务的高新技术研究所。

《液压气动与密封》杂志作为行业媒体,认真学习贯彻习近平总书记在全国宣传思想工作会议重要讲话精 神,不忘初心,牢记使命,增强“四个意识”,坚定“四个自信”,着力提升“四力”,锐意创新,勇于担当, 坚持“面向企业、面向生产、面向应用、理论与实践相结合”的办刊方针,坚持深入基层,加强调查研究,走访 行业企业、高校和科研院所,了解本领域科研成果产学研结合情况;坚持开放共享的原则,搭建亚洲国际动力传 动与控制技术展览会高新技术展区,展示最新科研成果,推动产学研用;坚持推动行业技术进步,贴近实际应 用,组织技术交流、技术培训、产业对接等;坚持融入市场,深入专业展会,了解产品和技术发展动态。

先进制造技术试题库(带答案)

先进制造技术复习题一、填空题1.先进制造技术包含主体技术群、支撑技术群和制造技术环境三个技术群。

5.先进制造基础技术的特点除了保证优质、高效、低耗外,还应包括无污染。

6.微细加工中的三束加工是指电子束,离子束,激光束。

8. 绿色制造技术是指在保证产品的功能、质量、成本的前提下,综合考虑环境影响和资源效率的现代制造模式。

11.超高速机床主轴的结构常采用交流伺服电动机内置式集成结构,这种主轴通常被称为空气轴承主轴。

光固化成形,叠层实体制造,选择性激光烧结,熔融沉积制造。

是以信息技术、仿真技术、虚拟现实技术为支持,在产品设计或制造系统的物理实现之前,就能使人体会或感受到未来产品的性能或者制造系统的状态,从而可以作出前瞻性的决策与优化实施方案。

外延生长,氧化,光刻,选择扩散,真空镀膜。

18.优化设计的两个前提条件以数学规划为理论基础,以电脑为基础。

热塑性材料。

27.优化设计的三要素是:目标函数,设计变量,约束条件。

31.绿色设计的主要内容包括:绿色产品设计的材料选择与管理,产品的可拆卸性设计,可维修设计,产品的可回收性设计,绿色产品的成本分析,和绿色产品设计数据库。

绿色产品设计的材料选择与管理;产品的可拆卸性设计;产品的可回收性设计。

35.LIGA技术的工艺过程分为:(1)深层同步辐射X射线光刻;(2) 电铸成型;(3)模铸成型。

36.微细加工工艺方法主要有:三束加工技术,光刻加工,体刻蚀加工技术,面刻蚀加工技术,LIGA技术,牺牲层技术和外延生长技术。

机械系统,控制系统,驱动系统和智能系统等几个部分组成。

38.柔性制造系统的组成包括:加工系统,物流系统,信息控制系统和一套电脑控制系统。

物料需求计划和制造资源计划,而ERP是指企业资源计划,其核心思想是完全按用户需求制造。

43.高速切削通常使用的刀具材料有:1)硬质合金涂层刀具2超细晶粒硬质合金3)立方氮化硼4)氮化硅聚晶金刚石44.工业机器人的按系统功能分:1)专用机器人2)通用机器人3)示教再现机器人4)智能机器人45.工业机器人的性能特征:通用性,柔性,灵活性,智能化46.PDM四层体系结构分别为:第一层用户界面层、第二层核心功能、第三层框架核心层、第四层系统支持层。

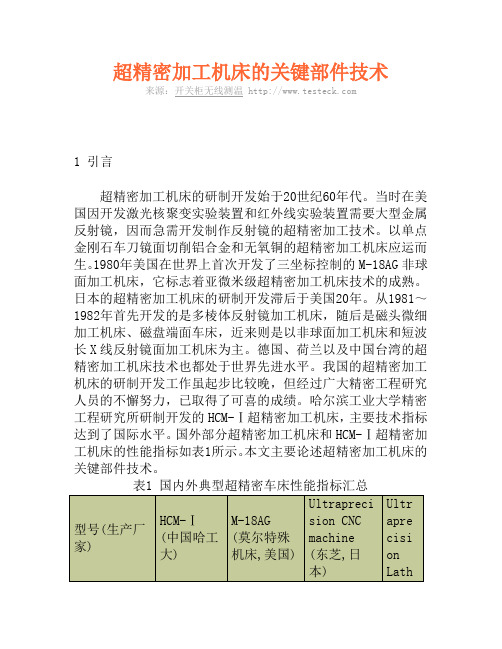

超精密加工机床的关键部件技术

超精密加工机床的关键部件技术来源:开关柜无线测温 1 引言超精密加工机床的研制开发始于20世纪60年代。

当时在美国因开发激光核聚变实验装置和红外线实验装置需要大型金属反射镜,因而急需开发制作反射镜的超精密加工技术。

以单点金刚石车刀镜面切削铝合金和无氧铜的超精密加工机床应运而生。

1980年美国在世界上首次开发了三坐标控制的M-18AG非球面加工机床,它标志着亚微米级超精密加工机床技术的成熟。

日本的超精密加工机床的研制开发滞后于美国20年。

从1981~1982年首先开发的是多棱体反射镜加工机床,随后是磁头微细加工机床、磁盘端面车床,近来则是以非球面加工机床和短波长X线反射镜面加工机床为主。

德国、荷兰以及中国台湾的超精密加工机床技术也都处于世界先进水平。

我国的超精密加工机床的研制开发工作虽起步比较晚,但经过广大精密工程研究人员的不懈努力,已取得了可喜的成绩。

哈尔滨工业大学精密工程研究所研制开发的HCM-Ⅰ超精密加工机床,主要技术指标达到了国际水平。

国外部分超精密加工机床和HCM-Ⅰ超精密加工机床的性能指标如表1所示。

本文主要论述超精密加工机床的关键部件技术。

表1 国内外典型超精密车床性能指标汇总型号(生产厂家) HCM-Ⅰ(中国哈工大)M-18AG(莫尔特殊机床,美国)Ultraprecision CNCmachine(东芝,日本)UltraprecisionLathe (IPT ,德国)主轴径向跳动(µm)≤0.075≤0.05(500r/min)≤0.048 轴向跳动(µm)≤0.05≤0.05(500r/min)径向刚度(N/µm)220 100轴向刚度(N/µm)160 200导轨Z向(主轴)直线度<0.2µm/100mm≤0.5µm/230mm0.044µm/80mm X向(刀架)直线度<0.2µm/100mm≤0.5µm/410mm0.044µm/80mm X、Z向垂直度(")≤1 1重复定位精度(µm)1(全程)0.5(25.4mm)加工工件形面精度(µm)圆度:0.1 平面度:0.3<0.1(P-V值)0.1表面粗糙度(µm)Ra0.00420.0075(P-V值)Ra0.0020.002~0.005RMS 精度位置反馈系25 2.5 10统分辨率(µm)温控精度≤0.004 ±0.006 ±0.1(℃)隔振系统固≤2 2有频率(Hz)加工范围320 356 650×250(mm)2 主轴系统超精密加工机床的主轴在加工过程中直接支持工件或刀具的运动,故主轴的回转精度直接影响到工件的加工精度。

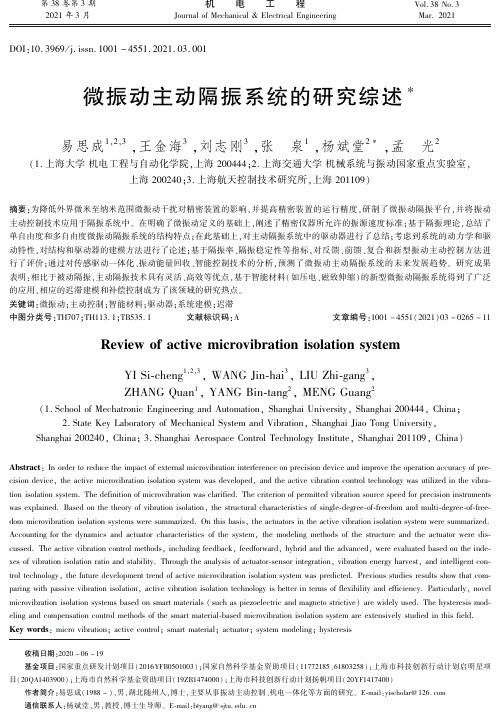

微振动主动隔振系统的研究综述

第38卷第3期2021年3月机㊀㊀电㊀㊀工㊀㊀程JournalofMechanical&ElectricalEngineeringVol.38No.3Mar.2021收稿日期:2020-06-19基金项目:国家重点研发计划项目(2016YFB0501003)ꎻ国家自然科学基金资助项目(11772185㊁61803258)ꎻ上海市科技创新行动计划启明星项目(20QA1403900)ꎻ上海市自然科学基金资助项目(19ZR1474000)ꎻ上海市科技创新行动计划扬帆项目(20YF1417400)作者简介:易思成(1988-)ꎬ男ꎬ湖北随州人ꎬ博士ꎬ主要从事振动主动控制㊁机电一体化等方面的研究ꎮE ̄mail:yischolar@126.com通信联系人:杨斌堂ꎬ男ꎬ教授ꎬ博士生导师ꎮE ̄mail:btyang@sjtu.edu.cnDOI:10.3969/j.issn.1001-4551.2021.03.001微振动主动隔振系统的研究综述∗易思成1ꎬ2ꎬ3ꎬ王金海3ꎬ刘志刚3ꎬ张㊀泉1ꎬ杨斌堂2∗ꎬ孟㊀光2(1.上海大学机电工程与自动化学院ꎬ上海200444ꎻ2.上海交通大学机械系统与振动国家重点实验室ꎬ上海200240ꎻ3.上海航天控制技术研究所ꎬ上海201109)摘要:为降低外界微米至纳米范围微振动干扰对精密装置的影响ꎬ并提高精密装置的运行精度ꎬ研制了微振动隔振平台ꎬ并将振动主动控制技术应用于隔振系统中ꎮ在明确了微振动定义的基础上ꎬ阐述了精密仪器所允许的振源速度标准ꎻ基于隔振理论ꎬ总结了单自由度和多自由度微振动隔振系统的结构特点ꎻ在此基础上ꎬ对主动隔振系统中的驱动器进行了总结ꎻ考虑到系统的动力学和驱动特性ꎬ对结构和驱动器的建模方法进行了论述ꎻ基于隔振率㊁隔振稳定性等指标ꎬ对反馈㊁前馈㊁复合和新型振动主动控制方法进行了评价ꎻ通过对传感驱动一体化㊁振动能量回收㊁智能控制技术的分析ꎬ预测了微振动主动隔振系统的未来发展趋势ꎮ研究成果表明:相比于被动隔振ꎬ主动隔振技术具有灵活㊁高效等优点ꎬ基于智能材料(如压电㊁磁致伸缩)的新型微振动隔振系统得到了广泛的应用ꎬ相应的迟滞建模和补偿控制成为了该领域的研究热点ꎮ关键词:微振动ꎻ主动控制ꎻ智能材料ꎻ驱动器ꎻ系统建模ꎻ迟滞中图分类号:TH707ꎻTH113.1ꎻTB535.1㊀㊀㊀㊀文献标识码:A文章编号:1001-4551(2021)03-0265-11ReviewofactivemicrovibrationisolationsystemYISi ̄cheng1ꎬ2ꎬ3ꎬWANGJin ̄hai3ꎬLIUZhi ̄gang3ꎬZHANGQuan1ꎬYANGBin ̄tang2ꎬMENGGuang2(1.SchoolofMechatronicEngineeringandAutomationꎬShanghaiUniversityꎬShanghai200444ꎬChinaꎻ2.StateKeyLaboratoryofMechanicalSystemandVibrationꎬShanghaiJiaoTongUniversityꎬShanghai200240ꎬChinaꎻ3.ShanghaiAerospaceControlTechnologyInstituteꎬShanghai201109ꎬChina)Abstract:Inordertoreducetheimpactofexternalmicrovibrationinterferenceonprecisiondeviceandimprovetheoperationaccuracyofpre ̄cisiondeviceꎬtheactivemicrovibrationisolationsystemwasdevelopedꎬandtheactivevibrationcontroltechnologywasutilizedinthevibra ̄tionisolationsystem.Thedefinitionofmicrovibrationwasclarified.Thecriterionofpermittedvibrationsourcespeedforprecisioninstrumentswasexplained.Basedonthetheoryofvibrationisolationꎬthestructuralcharacteristicsofsingle ̄degree ̄of ̄freedomandmulti ̄degree ̄of ̄free ̄dommicrovibrationisolationsystemsweresummarized.Onthisbasisꎬtheactuatorsintheactivevibrationisolationsystemweresummarized.Accountingforthedynamicsandactuatorcharacteristicsofthesystemꎬthemodelingmethodsofthestructureandtheactuatorweredis ̄cussed.Theactivevibrationcontrolmethodsꎬincludingfeedbackꎬfeedforwardꎬhybridandtheadvancedꎬwereevaluatedbasedontheinde ̄xesofvibrationisolationratioandstability.Throughtheanalysisofactuator ̄sensorintegrationꎬvibrationenergyharvestꎬandintelligentcon ̄troltechnologyꎬthefuturedevelopmenttrendofactivemicrovibrationisolationsystemwaspredicted.Previousstudiesresultsshowthatcom ̄paringwithpassivevibrationisolationꎬactivevibrationisolationtechnologyisbetterintermsofflexibilityandefficiency.Particularlyꎬnovelmicrovibrationisolationsystemsbasedonsmartmaterials(suchaspiezoelectricandmagnetostrictive)arewidelyused.Thehysteresismod ̄elingandcompensationcontrolmethodsofthesmartmaterial ̄basedmicrovibrationisolationsystemareextensivelystudiedinthisfield.Keywords:microvibrationꎻactivecontrolꎻsmartmaterialꎻactuatorꎻsystemmodelingꎻhysteresis0㊀引㊀言精密加工和测量㊁空间遥感和观测等技术的发展对机械装置的精度提出了更高的要求ꎬ一般需要达到微纳尺度ꎮ然而ꎬ外部环境或者装置内部的微幅振动会造成超精密机床[1]㊁坐标测量仪[2]㊁光学显微镜[3]等仪器的精密度和准确度严重下降ꎮ在航天器上ꎬ斯特林制冷机㊁反作用飞轮㊁太阳能帆板的驱动机构等装置容易产生随机和谐波扰动ꎬ影响在轨运行航天器的定位和指向精度ꎮ对此ꎬ应该采用主动或者被动振动控制方法ꎬ尽可能消除或隔离机械系统外在与内在的各种干扰ꎬ使系统高效稳定地运行ꎬ以增强机械系统对微振动的抗干扰能力[4]ꎮ和其他主动控制系统类似ꎬ主动隔振系统由被控对象㊁驱动器㊁控制器等环节等组成ꎬ各环节相互关联ꎬ共同决定了系统的执行精度和运动特性ꎮ因此ꎬ有必要全面总结和分析主动隔振系统关键组成部分的研究成果ꎬ为研制新型高精密隔振系统提供理论依据和设计指导ꎮ当前ꎬ研究人员越来越多地采用智能材料驱动器(典型的有压电和磁致伸缩式)作为微振动隔振系统的执行单元ꎮ然而ꎬ智能材料的迟滞给隔振系统的控制和实现带来了挑战ꎬ如何对微振动隔振系统的迟滞进行表征和控制成为当前的研究热点ꎮ笔者在微振动隔离系统的设计和实现㊁迟滞系统的建模和补偿等方面积累了一些理论基础和技术方法ꎬ并取得了一定的研究成果[5 ̄8]ꎮ基于上述经验和国内外最新研究成果ꎬ本文围绕微振动隔离标准㊁隔振系统的构型设计㊁驱动器的选择与设计㊁系统模型的建立㊁振动主动控制方法等内容对微振动主动隔振领域的研究进行综述ꎬ并预测该领域的发展趋势ꎮ1㊀微振动及其隔离标准微振动通常指的是频率集中在1Hz~1kHz的微米或者亚微米幅度的机械振动或者干扰[9]ꎮ不同性能和用途的精密仪器对所允许干扰的幅度和带宽不同ꎬ需要设定一套标准评价微振动隔离是否有效ꎮ精密仪器所允许的振源速度标准如图1所示ꎮ由图1可知:在ISO(internationalstandardsorgani ̄zation)准则的基础上引入振动标准曲线(vibrationcri ̄terionꎬVC)ꎬ描述一定带宽范围内不同工况下微振动允许值ꎬ图的横轴为三分之一倍频程ꎬ纵轴为速度均方根[10]ꎻ从VC ̄A到VC ̄E准则ꎬ振动允许值越来越小ꎬ图1㊀精密仪器所允许的振源速度标准曲线其中VC ̄A准则应用于光学显微镜ꎬ而VC ̄E准则适用于长距离㊁微小目标的激光跟踪定位系统ꎮ2㊀隔振系统的构型设计2.1㊀单轴隔振系统单轴隔振系统可用于抑制单方向的微振动干扰ꎬ主要分为直接主动式和主被动一体式ꎮ直接主动式的基本原理是利用驱动器产生的作动力抵消微振动源引起的干扰力[11ꎬ12]ꎮ主被动一体微振动隔振系统的原理简图以及频域内振动传递率曲线[13]如图2所示ꎮ图2㊀单轴隔振系统及振动传递率c 被动阻尼ꎻk 被动刚度ꎻfa 主动力其中:被动刚度用于抑制中高频振动干扰ꎬ主动力用于隔离低频振动干扰[14 ̄16]ꎮ2.2㊀多轴隔振系统为解决多维微振动干扰的问题ꎬ研究人员开发了能实现空间多维运动的多轴隔振系统ꎮ平台大多基于并联结构[17]ꎮ在多个驱动器的共同作用下ꎬ传递到负载平台的多维干扰能被隔离ꎮ例如3轴微振动隔离平台用于隔离两个转动和一个平动干扰[18]ꎬ或者3个移动干扰[19]ꎻ6轴微振动隔离平台用于隔离空间任意方向的干扰ꎬ最为典型的是 立方体 构型的Stewart隔振系统ꎮStewart的示意图及几何构型如图3所示ꎮ该平台由6个驱动器组成ꎬ整体结构紧凑ꎬ输出精度高㊁承载能力强㊁动态特性好[20]ꎮ662 机㊀㊀电㊀㊀工㊀㊀程第38卷图3㊀立方体构型Stewart平台ABU等[21]设计的Stewart隔振平台如图4所示ꎮ图4㊀ABU等设计的Stewart隔振平台该平台的每条支链由1个音圈电机和1个力传感器组成ꎬ12个加速度传感器分两组布置在基座和动平台上ꎮ3 驱动器的设计与选择尽管利用具有高精密性能的传统驱动器(如液压㊁气压或者电磁式)可以实现微振动干扰的控制ꎬ然而传统驱动装置复杂的结构限制了其广泛的应用ꎮ随着材料㊁生物㊁化学等学科和机械学科的交叉发展ꎬ基于智能材料的微振动隔振系统已成为当前技术研究的热点ꎮ典型的智能材料有压电㊁超磁致伸缩㊁记忆合金㊁磁流变/电流变㊁高分子聚合物等ꎮ智能材料驱动器能够克服传统驱动器结构中间隙㊁摩擦㊁磨损等的不利影响ꎬ提升系统的精度㊁可靠性和响应速度ꎮ下面主要对静电㊁电磁㊁压电㊁超磁致伸缩㊁高分子聚合物驱动器在微振动隔振领域的应用进行阐述:(1)静电为解决陀螺仪对外界高频振动敏感的问题ꎬDEAN等[22]在平行静电极板的基础上开发了结构精巧㊁驱动传感集成度高的陀螺仪隔振装置ꎮ该隔振装置集成了静电式速度传感器㊁静电驱动器和反馈电路ꎮ无反馈控制时ꎬ隔振装置的品质因子为150dBꎻ而应用反馈控制后ꎬ隔振装置的品质因子减小到60dBꎮ(2)电磁电磁式驱动器的输出力是交变磁场中线圈和永磁体相互作用产生的洛伦兹力ꎮ电磁驱动器在振动控制领域有着广泛的应用ꎬ其优点在于成本低㊁带宽大㊁容易控制ꎮ音圈电机(voicecoilactuatorꎬVCA)是一种特殊形式的电磁式驱动器ꎬ具有结构简单㊁体积小㊁响应快等优点ꎮPREUMONT[23]研制了行程为ʃ0.7mm的音圈电机式微振动隔振系统ꎮ在音圈电机中ꎬ有一类刚度小㊁能有效隔离高频微振动干扰的 软驱动器 ꎮ在Honeywell公司研制的振动隔离和抑制系统(vibra ̄tionisolationandsuppressionsystemꎬVISS)ꎬ其音圈驱动器的截止频率低至1Hz[24]ꎮ磁悬浮隔振是一种比较新颖的电磁式隔振方法ꎬ具有可靠性高㊁使用寿命长等优点ꎮHOQUE等[25]在传统隔振系统中引入磁悬浮隔振技术ꎬ采用主动控制策略实时调节磁悬浮的悬浮力ꎮ(3)压电压电驱动器具有响应快㊁输出精度高㊁易加工等优点[26]ꎮPETITJEAN等[27]设计了由压电驱动器㊁力传感器和被动隔振单元组成的主被动一体式单自由度隔振系统ꎮ为解决航天器有效载荷的振动控制问题ꎬVAILLON等[28]介绍了一种压电叠堆式的主动隔振单元ꎬ实验结果表明:利用该隔振单元ꎬ由动量轮产生的谐波微振动干扰减小了30dB~40dBꎮ为隔离较大幅值的微振动干扰ꎬBADEL等[29]设计了带有放大机构的压电驱动器ꎬ并提出了迟滞补偿和PI反馈复合控制方法ꎮGARCIABONITO等[30]设计了一种用于振动控制的带有液压放大机构的压电驱动器ꎮ(4)超磁致伸缩超磁致伸缩材料(giantmagnetostrictivematerialꎬGMM)在外加磁场作用下会产生应变和应力ꎬ例如含有稀土元素Terfenol ̄D合金的磁致伸缩系数可达1500ˑ10-6到2000ˑ10-6ꎬ其最大伸缩量是常规磁致伸缩材料的数十倍ꎮZHANG等[31]依据啄木鸟头部结构设计了仿生式主动隔振系统ꎬ该系统由大功率磁致伸缩驱动器㊁空气弹簧㊁基座以及橡胶层等组成ꎮ需要说明的是ꎬ由于音圈电机㊁压电驱动器和磁致伸缩驱动器的结构紧凑ꎬ它们一般被用作多自由度微振动隔振系统的主动单元ꎮ(5)高分子聚合物聚合物又称高分子化合物ꎬ是一类能将光㊁电或磁等物理能转换为机械能的新型智能材料ꎬ常见的有介电弹性体和压电聚合物ꎮ介电弹性体(dielectricelas ̄tomerꎬDE)是电活性聚合物的一种ꎬ其优点在于应变762第3期易思成ꎬ等:微振动主动隔振系统的研究综述大㊁能量密度高㊁效率高㊁响应快且加工制造方便等ꎮSARBAN等[32]详细描述了管状介电弹性体驱动器的研制过程ꎬ设计了自适应前馈控制器ꎬ并将其用于微振动控制ꎮ实验结果表明:利用该方法ꎬ可使5Hz和10Hz的单频微振动干扰能分别减小66dB和23dBꎮ(6)驱动器的性能比较虽然驱动器的形态多样㊁原理不同ꎬ但可利用一些性能指标来衡量和评估它们的使用性能ꎮ归纳起来ꎬ这些指标大致分为3类:几何和物理参数(如运动形式㊁体积㊁质量等)㊁静态参数(如行程㊁最大驱动力㊁刚度㊁精度㊁效率等)㊁动态参数(如固有频率㊁带宽㊁被动阻尼等)ꎮ根据任务需求和应用场合的不同ꎬ设计或选用符合要求的驱动器是研制主动微振动隔振系统的重要环节ꎮ在主动隔振系统中ꎬ驱动器输出性能需要满足的必要条件是其作动行程必须大于等于外界微振动激励的位移[33]ꎮ典型驱动器的行程和最大输出力如图5所示ꎮ图5㊀驱动器的静态输出特性比较图5中包括压电驱动器[34ꎬ35]㊁磁致伸缩驱动器㊁音圈电机[36ꎬ37]㊁高分子聚合物[38]㊁静电驱动器[39ꎬ40]ꎮ由图5可知:压电驱动器和超磁致伸缩驱动器可用于抑制大负载的低幅振动ꎻ音圈电机能隔离幅度较大的振动并具有较强的带载能力ꎻ静电驱动器的输出功率较小ꎻ介电弹性体驱动器能对幅度较大的微振动进行抑制ꎬ但静态输出力不大ꎮ除了行程和最大输出力等静态性能外ꎬ隔振系统自身的固有频率也是重点分析的对象ꎮ一般而言ꎬ压电和超磁致伸缩驱动器的固有频率较高ꎬ而电磁㊁静电和介电弹性体驱动器的固有频率适中ꎮ4㊀系统模型的建立4.1㊀结构动力学建模一般利用集中参数模型对隔振系统进行描述ꎬ该模型由集中质量㊁集中刚度和集中阻尼组成ꎬ分布载荷等效在集中质量上ꎮ有限元模型也是隔振系统的常用建模方法之一ꎬ可使用有限元商业软件对隔振系统进行动力学分析ꎮ需要说明的是ꎬ有限元模型计算量大ꎬ如要进一步应用于主动控制ꎬ必须对原始模型进行缩减ꎮ针对集中参数模型或有限元模型ꎬ通过动力学建模方法可得到系统的动力学模型[41]ꎮ常见的动力学建模方法如图6所示ꎮ动力学建模方法常规方法凯恩方程拉格朗日方程Hamilton法牛顿欧拉法ìîíïïïï特殊方法传递矩阵法阻阬法传递函数法{ìîíïïïï图6㊀动力学建模方法LIU等[42]根据牛顿 ̄欧拉法建立了8支链隔振系统的动力学模型ꎬ并在此基础上分析了系统的结构参数对动力学响应的影响ꎮ振动传递率是微振动隔振系统重要的性能评价指标ꎬ其定义为隔振后运动或力的幅值与隔振前的比值ꎬ通常表示为频谱函数ꎮ微振动隔离平台传递率的求解方法包括传递矩阵法㊁阻抗法㊁频响函数综合法ꎮPREUMON等[43]利用传递矩阵对Stewart隔振平台的底座和上平台之间的关系进行了表征ꎬ根据Forbenius范数ꎬ将多自由度系统的传递矩阵等效为单自由度形式的传递矩阵ꎬ进而求得振动传递率ꎮ针对主被动一体的隔振系统ꎬKIM等[44]利用阻抗矩阵定量描述系统的物理特性ꎬ接着将阻抗矩阵转化为状态方程ꎬ为设计反馈控制器提供了理论支持ꎮ传递函数在微振动主动控制系统设计中应用较为广泛ꎮYEN等[45]建立了多自由度压电式主动隔振装置的传递函数ꎬ利用解耦策略对传递函数矩阵进行了对角化ꎬ通过实验验证了变换模型的有效性ꎬ最后设计了离散式的滑模控制器ꎮ需要说明的是ꎬ隔振系统的基座是微振动干扰的直接受体ꎬ当基座相对于平台的柔性较大时ꎬ需要将柔性变形引入系统的结构动力学方程[46]ꎮ4.2㊀驱动器迟滞建模驱动器是微振动隔振系统中产生力和运动的单元ꎮ在对隔振系统的静态和动态性能进行分析时ꎬ应当考虑驱动器的输出特性ꎮ驱动器将其他形式的能量862 机㊀㊀电㊀㊀工㊀㊀程第38卷转化为机械能ꎬ因此基于能量的转换㊁调控和传递的过程ꎬ可对驱动器进行多物理场建模ꎮ例如ꎬ利用静电能和机械能的转换对静电式驱动器进行建模ꎬ利用电场能和机械能的转换对压电式驱动器进行建模ꎮ接下来ꎬ将对智能材料驱动器的建模方法进行归纳和总结ꎮ在小位移条件下ꎬ智能材料驱动器的位移输出可近似认为是线性的ꎬ此时可利用材料的线性本构方程建立驱动器的输入输出模型ꎮ压电材料和磁致伸缩材料的本构关系具有相似性ꎮKAMESH等[47]利用本构方程建立了集成传感单元的压电作动器的多场耦合模型ꎮ虽然基于智能材料的驱动器在主动微振动控制中应用广泛ꎬ但在大变形条件下ꎬ材料的迟滞非线性对控制器的设计提出了挑战ꎮ迟滞指的是材料具有记忆性ꎬ当输入作用于系统时ꎬ它的输出表现为一定的滞后ꎮ为预测系统输出或补偿迟滞非线性ꎬ研究人员对迟滞进行了理论建模ꎬ例如物理法㊁唯象法等ꎬ前者根据驱动器的物理机理进行建模ꎬ后者根据驱动器输入输出的几何关系进行建模ꎮ常见的迟滞建模方法如图7所示ꎮ迟滞建模物理法JilesAtherton木构模型能量模型{唯象法基于微分方程Duhem模型BoucWen模型{基于算子运算Preisach模型Krasnosel skiiPokrovskii(KP)模型Prandtllshlinskii(PI)模型MaxwellSlip模型ìîíïïïïïïìîíïïïï其他方法多项式模型神经网络模型模糊模型{ìîíïïïïïïïïïïïïïï图7㊀迟滞建模方法限于篇幅ꎬ文中只对微振动主动控制研究中常用的几种迟滞建模方法进行综述:(1)Jiles ̄Atherton模型Jiles ̄Atherton(J ̄A)模型主要用于磁致伸缩驱动器的建模ꎮ早期的J ̄A模型是一种基于能量的静态磁滞模型ꎮ后来JILES和SABLIK等学者对该模型进行了扩充和修正ꎬ使修正后的模型能够描述磁化强度和磁致伸缩的耦合效应ꎬ极大地扩展了J ̄A模型的使用范围[48]ꎮ(2)Bouc ̄Wen模型BOUC于1971年首次提出了一种迟滞的半物理建模方法ꎬWEN在1976年对该模型进行了改进ꎬ形成了Bouc ̄Wen模型[49ꎬ50]ꎮ广义的Bouc ̄Wen模型的表达式如下:dzdt=Advdt-βdvdt|z|n-αdvdt|z|n-1z(1)式中:v 迟滞系统的输入ꎻz 迟滞系统的状态变量ꎻAꎬβꎬα 描述迟滞环的形状参数ꎮ在压电驱动器中ꎬ通常认为n=1ꎮZHANG等[51]将线性本构方程和式(1)所示的Bouc ̄Wen模型结合ꎬ构建了磁致伸缩驱动器的非线性本构模型ꎬ并通过实验证明ꎬ利用该模型能有效拟合驱动器的迟滞曲线ꎮ(3)Preisach模型Preisach模型是一种经典的迟滞算子模型ꎮ连续形式的Preisach模型的数学表达式如下:y(t)=ʏʏαȡβγαβ[u(t)]P(αꎬβ)dαdβ(2)式中:u(t) 模型的输入ꎻy(t) 模型的输出ꎻγαβ[u(t)] 矩形算子ꎻP(αꎬβ) 权函数ꎻαꎬβ 描述矩形算子形状的参数ꎮ根据输入信号方向的不同ꎬ矩形算子γαβ的取值为-1或1ꎮPASCO等[52]对比了基于线性本构方程和基于Preisach模型的压电驱动器的迟滞建模方法ꎬ发现后者的建模精度更高ꎮ(4)PrandtlIshilinskii模型PrandtlIshilinskii(PI)模型是由Preisach模型发展而来的ꎬ它的基本元素为Play算子(间隙算子)或者Stop算子ꎮPlay算子的表达式如下:fr[v](t)=max{v(t)-rꎬmin{v(t)+rꎬfr(t-)}}ꎬt>0max{v(0)-rꎬmin{v(t)+rꎬfr(0)}}ꎬt>0{(3)Stop算子的表达式如下:er[v](t)=min{rꎬmax{-rꎬv(t)-v(t-)+er(t-)}}ꎬt>0min{rꎬmax{-rꎬv(t)-v(0)+er(0)}}ꎬt=0{(4)式中:v(t) 算子的输入ꎻfr(t) Play算子的输出ꎻer(t) Stop算子的输出ꎻfr(0) Play算子的初始输出ꎻer(0) Play算子的初始输出ꎻr 描述算子形状的参数(也称为阈值)ꎻt- 当前时间的前一时刻ꎮPlay算子和Stop算子的关系可以表示为:fr[v](t)+er[v](t)=v(t)(5)在分段单调连续输入函数作用下ꎬ基于Play算子962第3期易思成ꎬ等:微振动主动隔振系统的研究综述的PI模型可以表示为:y[v](t)=qv(t)+ʏR0p(r)fr[v](t)dr(6)式中:p(r) 密度函数(由实验测得的系统输入输出数据辨识得到)ꎻq 大于零的常数ꎮ当阈值r较大时ꎬPI模型的输出衰减较快ꎬ为方便计算ꎬR通常取为ɕꎮ相比于Preisach算子ꎬPI算子的优点在于结构简单㊁逆算子有解析解㊁便于实时控制ꎮKUHNEN[53]推导并分析了PI算子的逆模型ꎬ并通过逆算子的补偿实现了磁致伸缩驱动器的精密定位ꎮ尽管PI算子有以上优点ꎬ但是它无法表征非对称迟滞环ꎬ对此研究人员提出改进的PI算子来解决该问题[54ꎬ55]ꎮ笔者[56]利用多项式改进的PI模型ꎬ对磁致伸缩微振动隔振平台中的驱动器进行了迟滞建模ꎮ(5)迟滞率相关改进模型上述提到的物理或者唯象建模方法只对静态迟滞现象是有效的ꎮ当迟滞系统输入信号的频率增大时ꎬ原有静态迟滞模型无法描述迟滞系统的动态效应ꎮ因此ꎬ一些学者对率相关迟滞建模方法进行了研究与探讨ꎮ综上所述ꎬ迟滞物理模型对驱动器设计提供了理论依据ꎬ但这类模型比较复杂且精度有限ꎮ而迟滞唯象模型是以实验数据为基础ꎬ能较为精确地对驱动器迟滞环的形状进行描述ꎬ同时利用迟滞唯象模型还可设计基于迟滞逆的前馈控制器ꎮ5㊀振动主动控制方法微振动主动控制方法包括反馈控制㊁前馈控制㊁反馈和前馈结合的复合控制等ꎮ针对控制目标(微振动)和控制对象(微振动隔振系统)的特点ꎬ研究人员也设计了一些新型控制器ꎮ5.1㊀反馈控制方法利用PID控制可抑制微振动干扰引起的系统响应ꎮ欲使PID控制效果更优ꎬ需增大控制环节的增益ꎬ但这会引起控制器失稳ꎮ为此ꎬJAENSCH等[57]对隔振系统的机械结构进行了改进ꎬ提高了系统运动稳定性ꎬ同时探究了高增益(特别是高积分增益)对系统稳定性的影响ꎬ为控制器的参数调节提供了理论依据ꎮ在主动微振动控制中ꎬ常见的反馈量包括加速度㊁速度㊁位移或者力ꎮ 天棚阻尼 法是一种行之有效的振动控制方法ꎬ其基本原理是利用被隔对象的绝对速度设计微振动反馈控制器ꎮYOSHIOKA等[58]通过位移反馈和绝对速度反馈对6自由度隔振系统进行了控制ꎮ基于力传感的反馈在微振动控制中应用广泛[59]ꎬ主要原因在于:(1)即使基座或敏感负载存在柔性ꎬ利用基于力传感的反馈控制也能保证隔振系统的稳定性ꎻ(2)微重力环境中低频加速度较难检测ꎬ此时可采用力传感进行闭环控制ꎮGENG等[60]利用局部力反馈控制器调节驱动器的等效阻抗ꎬ使之与隔振系统的机械阻抗相等ꎬ从而最大程度地抑制了微振动干扰ꎮ在其他一些应用场合中ꎬ载荷的振动对基座的影响也应该予以考虑ꎮHAUGE等[61]对这些影响进行了分析ꎬ发现产生该问题的原因是多轴隔振系统的耦合效应ꎬ并利用改进的控制器提升了6轴隔振系统的工作性能ꎮ5.2㊀前馈控制方法对于反馈控制ꎬ构造主动控制律仅需隔振系统的输出信号ꎮ若微振动干扰信号已知且是确定的ꎬ那么可以利用该先验知识设计前馈控制器ꎮ由于微振动干扰信号和振动传递通道的参数是时变的ꎬ在工程应用中ꎬ常采用自适应前馈方法补偿振动传递通道的时变动态ꎮ最为典型的自适应前馈控制器是基于有限脉冲响应(finiteimpulseresponsesꎬFIR)的滤波x最小均方控制器(filtered ̄xleastmeansquareꎬFxLMS)[62]ꎮFxLMS算法的基本框图如图8所示ꎮ图8㊀FxLMS控制算法的框图P 初级通道ꎻS 次级通道ꎻC 控制器ꎻ^V 次级通道的辨识模型ꎻe(n) 隔振系统的输出信号ꎮ其中:Cꎬ^V 用FIR滤波器予以表示ꎮ在此基础上ꎬ也衍生出了一些其他形式的自适应前馈控制器ꎬ例如基于无限脉冲响应(InfiniteimpulseresponseꎬIIR)的滤波μ最小均方(filtered ̄μleastmeansquareꎬFuLMS)控制器ꎬ基于FIR的滤波ϵ最小均方(filtered ̄ϵleastmeansquareꎬFϵLMS)控制器[63]ꎮ笔者[64]对传统的FxNLMS算法进行了改进ꎬ依据多项式改进PI模型ꎬ对磁致伸缩微振动隔振系统的非对称迟滞进行了补偿控制ꎮ5.3㊀复合控制方法反馈控制和前馈控制各有优缺点ꎮ为提高微振动072 机㊀㊀电㊀㊀工㊀㊀程第38卷隔振系统的性能ꎬ研究人员提出了反馈与前馈结合的复合控制方法ꎮ反馈控制和前馈控制的特性比较如表1所示ꎮ表1㊀振动反馈和前馈控制的比较方法优点缺点反馈(主动阻尼)(1)不需要进行建模ꎻ(2)配对控制时能保证系统稳定性ꎮ(1)仅对共振频率处的微振动干扰控制效果较好ꎮ反馈(基于模型)(1)能有效抑制低于系统截止频率的所有干扰ꎮ(1)隔振带宽受到限制ꎻ(2)高于截止频率的所有干扰被放大ꎻ(3)容易出现频率泄露的现象ꎮ前馈(1)对窄带微振动干扰的控制效果好ꎻ(2)隔振频带宽ꎮ(1)需要已知微振动干扰ꎻ(2)大量的实时运算ꎬ对硬件要求高ꎮ㊀㊀笔者[65]利用PI反馈和FIR前馈复合控制对噪声干扰下的原子力显微镜(atomicforcemicroscopyꎬAFM)的探针振动进行了主动控制ꎬ实验结果表明:控制器能有效减少窄带和宽带噪声导致的AFM扫描图像的条纹和畸变ꎮWANG等[66]利用力反馈和自适应前馈协同控制对多维微振动进行了主动控制ꎮ实验结果表明:利用自适应前馈控制器能对多频简谐干扰进行抑制ꎻ而利用基于主动阻尼的力反馈控制器能对有限宽带内的随机微振动干扰进行抑制ꎮ5.4㊀新型控制方法由于主动隔振系统的模型复杂㊁具有多个控制目标以及受到外界干扰的影响ꎬ在某些情况下ꎬ利用传统控制方法无法实现预期的微振动隔离效果ꎬ因此人们对新型控制方法[67]进行了探索和研究ꎬ例如鲁棒控制㊁自适应控制㊁预测控制㊁模糊控制㊁滑模控制等ꎮ若隔振系统有模型不确定性ꎬ或者存在外部扰动ꎬ则闭环反馈控制系统可能出现不稳定ꎮ对此ꎬ研究人员基于鲁棒理论设计了具有鲁棒稳定性的控制器ꎮ控制器的结构框图如图9所示ꎮ图9㊀模型不确定性系统的鲁棒控制Δ 模型不确定性ꎻK 控制器ꎻw 外界干扰ꎻu 控制输入ꎻv 反馈信号ꎻz 系统输出针对系统模型不确定性㊁多控制目标ꎬOOMEN等[68]设计了基于Hɕ范数在线估计的鲁棒控制器ꎬ对多维微振动干扰进行抑制ꎮ根据鲁棒控制理论ꎬ利用H2控制可以保证系统的名义性能ꎬ利用Hɕ控制可以提高系统在参数不确定或高频模态未建模时的鲁棒稳定性ꎮMELEIS等[69]设计了H2/Hɕ复合控制器ꎬ并通过实验分析了其在微重力隔振系统上的有效性ꎮ为提高控制器的实时性ꎬ对H2/Hɕ控制器进行了降阶处理ꎮ除了H2和Hɕ控制外ꎬμ综合控制也在微振动主动隔振系统中得到了应用ꎮμ综合控制的基本原理是对隔振系统的结构奇异值进行最优化ꎬ这样即使隔振系统的刚度和阻尼在一定范围内变化ꎬ隔振系统仍具有良好的鲁棒稳定性和鲁棒性能ꎮ当隔振系统的模型参数或者周围环境特征缓慢变化时ꎬ利用自适应算法调节控制器的参数ꎬ能实现微振动的有效控制ꎮZUO等[70]提出了自适应模型趋近控制方法ꎬ不同于传统的模型参考自适应控制方法ꎬ它的控制目标是模型的状态变量而不是跟踪误差ꎬ控制器中的参考模型是5.1节中提到的 天棚模型 ꎮ考虑到柔性梁在旋转过程中弹性模量和转动惯量会发生变化ꎬLI等[71]设计了一种输出力矩能自动调节的自适应控制器ꎮ鲁棒自适应控制器结合了鲁棒控制和自适应控制的优点ꎬ既能应对隔振系统的模型参数不确定性问题ꎬ又能解决系统中未知的非线性问题ꎮSUN等[72ꎬ73]将鲁棒自适应控制方法应用于电液驱动的主动悬置系统ꎮ考虑到主动悬置系统在运行过程中有效负载的质量会发生变化ꎬLI等[74]利用Takagi–Sugeno模糊方法建立了系统的模糊模型ꎬ当系统的载荷质量变化时ꎬ该模型的输出也会随之变化ꎻ在模糊模型的基础上ꎬ作者设计了滑模控制器ꎬ使得系统的状态变量在特定的滑模平面上变化ꎮ6㊀研究展望6.1㊀驱动传感一体式隔振系统在一些应用场合中ꎬ受到结构尺寸的限制以及使用环境的影响ꎬ驱动器不能较好地和外部传感器兼容ꎮ基于自传感技术的微振动隔振平台是一种较为理想的解决方案ꎮ这种技术在反馈量易自检的驱动器中比较常见ꎬ如静电㊁压电[75 ̄77]和电力[78]驱动器ꎮ基于MEMS的驱动传感一体化隔振系统具有体积小㊁功率密度高等优点ꎬ应用前景广泛ꎮ6.2㊀振动能量回收微振动的主动控制是通过驱动器主动耗散微振动172 第3期易思成ꎬ等:微振动主动隔振系统的研究综述。

国外超精密数控机床概述

国外超精密数控机床概述20世纪50年代后期,美国首先开始进行超精密加工机床方面的研究,当时因开发激光核聚变实验装置和红外线实验装置需要大型金属反射镜,急需反射镜的超精密加工技术和超精密加工机床。

人们通过使用当时精度较高的精密机床,采用单点金刚石车刀对铝合金和无氧化铜进行镜面切削,以此为起点,超精密加工作为一种崭新的机械加工工艺得到了迅速发展。

1962年,Union Carbide公司首先开发出的利用多孔质石墨空气轴承的超精密半球面车床,成功地实现了超精密镜面车削,尺寸精度达到士0.6 um,表面粗糙度为Ra0.025um,从而迈出了亚微米加工的第一步。

但是,金刚石超精密车削比较适合一些较软的金属材料,而在航空航天、天文、军事等应用领域的卫星摄像头方面,最为常用的却是如玻璃、陶瓷等脆性材料的非金属器件。

用金刚石刀具对这些材料进行切削加工,则会使己加工表面产生裂纹。

而超精密磨削则更有利于脆性材料的加工。

Union Carbide公司的另一代表性产品是其在1972年研制成功的R-0方式的非球面创成加工机床。

这是一台具有位置反馈的双坐标数控车床,可实时改变刀座导轨的转角0和半径R,实现非球面的镜面加工。

加工直径达380mm,工件的形状精度为士0.63um,表面粗糙度为Ra0.025 um。

摩尔公司(Mood Special Tool)于1968年研制出带空气主轴的Moori型超精密镜面车床,但为了实现脆性材料的超精密加工,该公司又于1980年在世界上首次开发出三坐标控制的M-18AG型超精密非球面金刚石刀具车削、金刚石砂轮磨削机床。

该机床采用空气主轴,回转精度径向为0.075pm;采用Allen-Braley 7320数控系统;X,Z 轴行程分别为410mm和230mm,其导轨的平直度在全长行程范围内均在0.5um以内,B轴的定位精度在3600范围内是0.38um;采用金刚石砂轮可加工最大直径为356mm的各种非球面的金属反射镜。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

现代控制理论基础

上机实验报告之一

亚微米超精密车床振动控制系统的状态空间法设计

院系自动控制原理课程设计

专业航天学院自动化专业

姓名

班级

学号

指导教师强盛

哈尔滨工业大学

2015年6月14日

一:工程背景介绍及物理描述

超精密机床是实现超精密加工的关键设备,而环境振动又是影响超精密加工精度的重要因素。

为了充分隔离基础振动对超精密机床的影响,目前国内外均采用空气弹簧作为隔振元件,并取得了一定的效果,但是这属于被动隔振,这类隔振系统的固有频率一般在2Hz左右。

这种被动隔振方法难以满足超精密加工对隔振系统的要求。

为了解决这个问题,有必要研究被动隔振和主动隔振控制相结合的混合控制技术。

其中,主动隔振控制系统采用状态空间法设计。

图1

图1表示了亚微米超精密车床隔振控制系统的结构原理,其中被动隔振元件为空气弹簧,主动隔振元件为采用状态反馈控制策略的电磁作动器。

此为一个单自由度振动系统,空气弹簧具有一般弹性支承的低通滤波特性,其主要作用是隔离较高频率的基础振动,并支承机床系统。

主动隔振系统具有高通滤波特性,其主要作用是有效地隔离较低频率的基础振动。

主、被动隔振系统相结合可有效地隔离整个频率范围内的振动。

经物理过程分析得出床身质量的运动方程为:

p a 0m s F F ++=

(1) p F ——空气弹簧所产生的被动控制力。

F ——作动器所产生的主动控制力。

假设空气弹簧内为绝热过程,则被动控制力可以表示为:

p 0r r r e e

{1[/()]}n

F c y k y pV V A y A =++-+ (2) V ——标准压力下的空气弹簧体积;

0y s s =-——相对位移(被控制量);

p

——空气弹簧的参考压力; A

——参考压力下单一弹簧的面积;

e r 4A A =——参考压力下空气弹簧的总面积;

n ——绝热系数。

电磁作动器的主动控制力与电枢电流、磁场的磁通量密度及永久磁铁和电磁铁之间的间隙面积有关,这一关系具有强非线性。

由于系统工作在微振动状况,且在低于作动器截止频率的低频范围内,因此主动控制力可近似线性化地表示为:

a e a F k I = (3)

e

k

——力-电流转换系数;

I ——电枢电流。

其中,电枢电流I 满足微分方程:

a a a

(,)()L I R I E Iyu t ++= (4) L

——控制回路电枢电感系数; R ——控制回路电枢电阻; E

——控制回路反电动势; u

——控制电压。

二:实验目的

通过本次上机实验,使同学们熟练掌握: 1. 控制系统机理建模;

2. 时域性能指标与极点配置的关系;

3. 状态反馈控制律设计;

4. MATLAB 语言的应用。

三:闭环系统的性能指标要求

要求闭环系统单位阶跃响应的超调量不大于5%

过渡过程时间不大于0.5秒(0.02∆=)。

四:实际给定参数

01200N /m k =

980N /A e k =

kg 120=m

2.0=c

Ω300=R

H 95.0=L

五:开环系统状态空间数学模型的推导过程

首先假定s 为常数,将式0y s s =-两边求关于时间的二阶导数可得:

()p a 1

y s F F m

==-+

()0r r r e e e a

1{1[/()]}n c y k y p V V A y A k I m

=-++-++ (5) 记为:

()0e a

1y c y k y k I m

ω=-+++ (6) 其中

r

r

r

e

e

{1[/()]}n

p V V A y A ω=-+。

对式(6)两边求导得:

()0e a

1

y c y k y k I m

ω=-+++ (7) 由式(6)可得:

0a

e

m y c y ky I k ω+++=- (8) 由式(7)可得:

0a e

m y c y ky I k ω+++=

- (9) 将式(8)和(9)代入式(4)可得:

00

a

e e

(,)()m y c y k y m y c y k y L R E I y u t k k ωω

++++++--+= 即:

()()00e a e

(,)()L m y L c R m y L k R c y R k y L R k E I y k u t ωω

+++++++-=-将非线性项e a (,)L R k E I y

ωω

+-视为干扰信号,略去不计,可得线性化模型为:

()()00e

()L m y L c R m y L k R c y R k y k u t +++++=- (10)

01200N /m k =,980N /A e k =

,kg 120=m ,2.0=c ,Ω300=R ,H 95.0=L 。

代入式(10)得开环系统的可得线性化模型为:

)(980360000120019.36000114

t u y y y y -=+++ (11)

求得系统开环传递函数为:

9

.31575.108.3156

.8)(23+++-=

s s s s G

(12)

由可控标准型的状态空间表达式:

u x x x a a a x x x ⎥⎥⎥⎦

⎤

⎢⎢⎢⎣⎡+⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡---=⎥⎥⎥⎥⎥⎦

⎤

⎢⎢⎢⎢⎢⎣⎡10010001

032121

0.3.2.1 []⎥⎥

⎥⎦

⎤⎢⎢⎢⎣⎡-=3210

00x x x b y 带入9.31570

=a ,5.101=a ,8.3152=a ,6.80-=b 得:

u x x x x x x ⎥⎥⎥⎦

⎤⎢⎢⎢⎣⎡+⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡⎥⎥⎥⎦⎤⎢⎢

⎢⎣⎡---=⎥⎥⎥⎥⎥⎦

⎤

⎢⎢⎢⎢⎢⎣⎡1008.3155.109.3157100010

321.3.2.1

[]⎥⎥⎥⎦

⎤

⎢⎢⎢⎣⎡-=321006.8x x x y 五:状态反馈控制律的设计

根据性能指标2

1p 100%5%e ζ

πζσ-

-=

⨯≤,解得0.69ζ≥,所以046.36θ≤。

根据性能指标s 4

0.5n

t ζω≈

≤,解得8n ζω≥。

留出裕量,极点配置在(-100,0),(-9,8,),(-9,-8),于是得出系统期望

特征多项式为:145001945118

)(2

3+++='λλλλf (13)

145000='a ,19451='a ,1182='

a

设状态反馈为[]210k k k K =

1.11342145009.3157000-=-='

-=a a k 5.193419455.10111-=-='

-=a a k 8.1971188.315222=-='

-=a a k

可求得[]8.1975.19341.11342--=K

七:闭环系统的数字仿真

1. 闭环系统的单位阶跃响应仿真

由以上设计过程,借助matlab 画出系统的simulink 仿真图如图2:

图2

得出系统此时的阶跃响应曲线如图3、图4:

图3

图4

容易看出,满足超调量要求(%5≤p σ)及过渡过程时间要求(s t s 5.0≤,02.0=∆)

八:心得体会

通过该实验,更加熟悉了现代控制理论课程中极点配置方法,将理论应用于现实,同时熟悉了MATLAB 中simiulink 的仿真方法。