浇注系统设计练习28页PPT

合集下载

《浇注系统设计》课件

选择合适的浇口杯和直浇道

根据铸件的大小和材质,选择合适的 浇口杯和直浇道,以确保金属液的流 动平稳和充型能力。

设计横浇道和内浇道

根据铸件的结构和工艺要求,设计合 理的横浇道和内浇道,以控制金属液 的流动方向和速度。

优化浇注系统的结构

根据实际生产情况和铸件质量要求, 对浇注系统的结构进行优化,以提高 生产效率和铸件质量。

计。

03

浇注系统设计实例

实例一:单点浇注系统设计

在此添加您的文本17字

总结词:简单、易操作

在此添加您的文本16字

详细描述:单点浇注系统设计通常适用于小型模具,其结 构简单,操作方便,能够满足基本的浇注需求。

在此添加您的文本16字

总结词:适用范围较小

在此添加您的文本16字

详细描述:由于单点浇注系统的设计较为简单,其适用范 围相对较小,可能无法满足大型模具或复杂产品的高精度 浇注要求。

金属液氧化

总结词

金属液在浇注过程中会与空气中的氧气发生反应,导致其成分和性能发生变化。

详细描述

金属液氧化的原因可能是由于浇注速度过快、浇口设计不合理等引起的。为了减少金属液氧化的风险 ,需要优化浇注系统的设计,如采用封闭式浇注系统和减少金属液暴露时间等措施。同时,控制浇注 温度和速度,以降低金属液与空气的反应程度。

《浇注系统设计》ppt课件

目录

• 浇注系统概述 • 浇注系统设计原则 • 浇注系统设计实例 • 浇注系统常见问题与解决方案 • 未来浇注系统的发展趋势

01

浇注系统概述

浇注系统的定义与作用

01

浇注系统定义

02

浇注系统作用

浇注系统是铸造生产中用以控制金属液浇入铸型腔时流量、流速和方 向的各种金属流通道的总称。

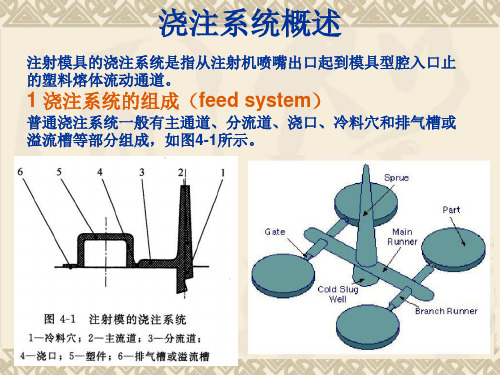

注射模具4浇注系统

PPT文档演模板

注射模具4浇注系统

PPT文档演模板

注射模具4浇注系统

9.4.3分流道的设计

——布局形式

•

PPT文档演模板

•平衡 式

•非平衡式

注射模具4浇注系统

9.4.3分流道的设计——分流道的布局形式

PPT文档演模板

注射模具4浇注系统

9.4.3分流道的设计——分流道的布局形式

PPT文档演模板

PPT文档演模板

注射模具4浇注系统

缺点

①由于点浇口的直径较小,所以注射压力的损失 较大,而引起收缩率大。 ②为清除浇注凝料,必须另设一模板,即形成两 个分型面的三板式模具。

PPT文档演模板

注射模具4浇注系统

③在成型大型制品时, 采用多点进料形式。

④成型薄壁的塑件容易 发生开裂现象。

PPT文档演模板

(5)排气槽

n 通常开设在塑料流的末端 n 顺利将型腔中的气体排除

PPT文档演模板

注射模具4浇注系统

9.4.2主流道的设计——设计要点

(1)主流道常采用 α=2°~4°的圆 锥孔,若塑料的流动 性较差则取α= 3°~6°。

PPT文档演模板

注射模具4浇注系统

9.4.2主流道的设计——设计要点

(2)浇口套与注射机喷嘴头的接触球面必须 吻合。

PPT文档演模板

注射模具4浇注系统

特点:

①潜伏式浇口的位置选择范围更广。 ②在开模时即可实现自动切断浇口凝料,容易 实现自动化生产。 ③点浇口模具必须另加一块模板二次开模才能 取出凝料。潜伏式浇口只用二板式一次开模即 可。 ④不适用于脆性材料,以免浇口断裂,堵塞浇 注通道。

PPT文档演模板

注射模具4浇注系统

压铸模浇注及排溢系统设计PPT课件

53

第53页/共101页

(一)横浇道的设计原则

横浇道截面积应从直浇道向内浇道方向逐渐缩小。 横浇道截面积都不应小于内浇道截面积。 横浇道应具有一定的厚度和长度。 金属液通过横浇道时的热损失应尽可能地小,保证 横浇道比压铸件和内浇口后凝固。 根据工艺需要可设置盲浇道,以达到改善模具热平 衡,容纳冷污金属液、涂料残渣和空气的目的。

第19页/共101页

20

压铸件内浇口设计方案示例(d)

合理

d)

不合理

图6-8 压铸件内浇口设计方案示例

第20页/共101页

压铸件内浇口设计方案示例(e)

不合理

e)

合理

图6-8 压铸件内浇口设计方案示例

21

第21页/共101页

22

压铸件内浇口设计方案示例(f)

合理

f)

不合理

图6-8 压铸件内浇口设计方案示例

切线浇道 10

第10页/共101页

点浇道 点浇口是顶浇口的一种特殊形式。一般

用于直径大于200mm的桶形零件、结构对称壁厚均 匀且在2.0-3.5mm之间的罩壳类零件。

图6-7 点浇道

11

第11页/共101页

多支浇道 适合于一模多腔。

多支浇道

12

第12页/共101页

13

二、内浇口设计

内浇口的作用是根据压铸件的结构、形状、大 小,以最佳流动状态把金属液引入型腔而获得 优质压铸件。 主要是确定内浇道的位置、形状和尺寸,要善 于利用金属液充填型腔时的流动状态,使得压 铸件的重要部位尽员减少气孔和疏松,才保证 压铸件的表面要光洁完整无缺陷。

第5页/共101页

6

图6-3 中心浇道

第6页/共101页

浇注系统设计ppt课件

角处的型砂会被冲掉引起冲砂缺陷。

23

4)砂型中直浇道的充满式流动的理论条件

ppt课件

尽管非充满的直浇道有带气的缺点,但在特 定条件下也会采用。如阶梯式浇注系统中为 了实现自下而上地逐层引入金属的目的而采 用;又如用底注包浇注的条件下,为了防止 钢液溢至型外而使用非充满态的直浇道。

24

(三)直浇道结构设计

降低初期进入渣的可能性

减轻清理工作量

内浇道薄于铸件的壁厚,在去除浇道时不易损害

铸件

对薄壁铸件可用多内浇道的浇注系统实现补缩,

这时 内浇道尺寸应符合冒口颈的要求

。。。

44

ppt课件

45

ppt课件

46

股呈渐缩形,流股表面压力接近大气压力,微呈正压。流股

表面会带动表层气体向下运动,并能冲入型内上升的金属液

内,由于流股内部和砂型表层气体之间无压力差,气体不可

能被“吸人”流股,故在直浇道中气体可被金属表面所吸收

和带走。

3)直浇道入口形状影响金属流态。当入口为尖角时,增加流

动阻力和断面收缩率,常导致非充满式流动。实际砂型中尖

ppt课件

直浇道窝的大小、形 状应适宜,砂型应坚 实。底部放置干砂芯 片、耐火砖等可防止 冲砂。直浇道窝常做 成半球形、圆锥台等 形状。推荐形状如图 3—4—15所示。

28

ppt课件

横浇道中金属的流动

横浇道的功用

向内浇道分配洁净的金属液 储留最初浇入的含气量和渣污 的低温金属液并阻留渣滓 使金属液流平稳和减少产生氧 化夹渣物

浇注方向的影响见图3-4-8。逆向浇注较 顺向浇注为佳,侧向浇注介乎两者之间。

17

ppt课件

18

ppt课件

铸造浇注系统设计ppt课件

有一定的挡渣作用;

当砂箱高度低、压头不够时,又可用以增加金 属液的静压头。

二、浇口杯中的流动

浇口杯分类:漏斗形浇口杯、池盆形浇口杯

漏斗形浇口杯

特点:结构简单,制作方便,容积小,消耗金属液少; 只能用来接纳和缓冲浇注的金属流股,挡渣能力小;

应用:主要用在小型铸铁件及铸钢件,广泛用于机器造 型。

湿型砂强度低,必要时可在直浇道底放一干芯片(或耐火 砖片)以承受金属液的冲击。

四、横浇道中的流动

横浇道:将金属液从直浇道导入内浇道的水平孔道

1、横浇道的作用 连接直浇道与内浇道 平稳而均匀的向内浇道分配洁净金属 储留最初浇入的含气和渣污的低温金属液并档渣 使金属液流平稳和减少产生氧化夹渣物。

第七章 浇注系统设计

本章主要讲授浇注系统类型的选择,浇注最小截 面尺寸的计算,其它铸造合金浇注系统的特点。要 求掌握浇注系统的选择原则。

重点为浇注系统的选择原则和确定浇注位置,难 点为浇注系统选择原则的灵活应用。

概述

浇注系统:铸型中液态金属流入型腔的通道之总称

组成:浇口杯、直浇道、直浇道窝、横浇道、内浇道

直浇道窝的作用

② 改善内浇道的流量分布:例如在S直:S横: 2S内= 1 : 2.5 : 5的实验条件下,无直浇道窝时,两 相等截面的内浇道的流量分配为:31.5%(近直浇 道者)和68.5%(远者);有直浇道窝时的流量分 配为: 40.5%(近直浇道者)和59.5%(远者)。

直浇道窝的作用

③ 减小直-横浇道拐弯处的局部阻力系数和水力 压头损失。

影响水平旋涡的因素

浇口杯中金属流股的水平分速度越大,越容易形成水 平旋涡。而水平分速度的大小又与以下因素有关:

a 浇口杯内液面的深度:液面深度超过直浇道上端直

当砂箱高度低、压头不够时,又可用以增加金 属液的静压头。

二、浇口杯中的流动

浇口杯分类:漏斗形浇口杯、池盆形浇口杯

漏斗形浇口杯

特点:结构简单,制作方便,容积小,消耗金属液少; 只能用来接纳和缓冲浇注的金属流股,挡渣能力小;

应用:主要用在小型铸铁件及铸钢件,广泛用于机器造 型。

湿型砂强度低,必要时可在直浇道底放一干芯片(或耐火 砖片)以承受金属液的冲击。

四、横浇道中的流动

横浇道:将金属液从直浇道导入内浇道的水平孔道

1、横浇道的作用 连接直浇道与内浇道 平稳而均匀的向内浇道分配洁净金属 储留最初浇入的含气和渣污的低温金属液并档渣 使金属液流平稳和减少产生氧化夹渣物。

第七章 浇注系统设计

本章主要讲授浇注系统类型的选择,浇注最小截 面尺寸的计算,其它铸造合金浇注系统的特点。要 求掌握浇注系统的选择原则。

重点为浇注系统的选择原则和确定浇注位置,难 点为浇注系统选择原则的灵活应用。

概述

浇注系统:铸型中液态金属流入型腔的通道之总称

组成:浇口杯、直浇道、直浇道窝、横浇道、内浇道

直浇道窝的作用

② 改善内浇道的流量分布:例如在S直:S横: 2S内= 1 : 2.5 : 5的实验条件下,无直浇道窝时,两 相等截面的内浇道的流量分配为:31.5%(近直浇 道者)和68.5%(远者);有直浇道窝时的流量分 配为: 40.5%(近直浇道者)和59.5%(远者)。

直浇道窝的作用

③ 减小直-横浇道拐弯处的局部阻力系数和水力 压头损失。

影响水平旋涡的因素

浇口杯中金属流股的水平分速度越大,越容易形成水 平旋涡。而水平分速度的大小又与以下因素有关:

a 浇口杯内液面的深度:液面深度超过直浇道上端直

浇注系统设计-27页PPT资料共29页

39、没有不老的誓言,没有不变的承 诺,踏 上旅途 ,义无 反顾。 40、对时间的价值没有没ห้องสมุดไป่ตู้深切认识 的人, 决不会 坚韧勤 勉。

谢谢

11、越是没有本领的就越加自命不凡。——邓拓 12、越是无能的人,越喜欢挑剔别人的错儿。——爱尔兰 13、知人者智,自知者明。胜人者有力,自胜者强。——老子 14、意志坚强的人能把世界放在手中像泥块一样任意揉捏。——歌德 15、最具挑战性的挑战莫过于提升自我。——迈克尔·F·斯特利

浇注系统设计-27页PPT资料

36、“不可能”这个字(法语是一个字 ),只 在愚人 的字典 中找得 到。--拿 破仑。 37、不要生气要争气,不要看破要突 破,不 要嫉妒 要欣赏 ,不要 托延要 积极, 不要心 动要行 动。 38、勤奋,机会,乐观是成功的三要 素。(注 意:传 统观念 认为勤 奋和机 会是成 功的要 素,但 是经过 统计学 和成功 人士的 分析得 出,乐 观是成 功的第 三要素 。

注射模具浇注系统设计-PPT课件

塑件在外形之间有一个足够大的空心空间

2019/3/9

注射模具浇口的设计

浇口是主流道、分流道与型腔之间的连接部分,即浇注系统 的终端,对保证塑件质量具有重要作用。 两个功能: ①对塑料熔体进入型腔起着控制作用,使熔融塑料以最快的 速度进入并充满型腔,并在保压过程中进行补料以弥补由于塑件 收缩而留出的空间。 ②当注射压力(保压压力)撤消后,封闭型腔,使型腔内尚 未冷却固化的塑料熔体不致发生倒流(浇口截面积很小,冷却速 度大于塑件的冷却速度)。 1)浇口的种类及适用场合 浇口的类型有十几种,各类浇口都有其适用的场合。这里介 绍常用的几种类型。

2019/3/9

(2)分流道的断面形状选择

据理论分析可知,等断面积条件下,正方形的周长最长,圆形最短, 其它形状介于两者之间。据此 ◎ 从增加传热面积考虑,热固性塑料模具的分流道最好采用正方形,可 提高传热面积。但流道凝料不易脱模。 ◎ 从减少散热面积考虑,热塑性塑料模具最好选用圆形截面分流道,可 减少热量损失。 ◎ 从降低压力损失考率,同等截面积时,圆形截面的周边最短,其熔体 流动阻力较小,压力损失就小。 分流道的截面形状如图14所示。

点浇口缺点是:

● 不适用于粘度较高 (PSU、PC、HPVC 等)和粘度对剪切速率变 化不敏感的塑料。 ●需用较高的注射压力。 因充模阻力大,压力损失 多。 ● 不适用于厚壁塑件成型, 延长充模时间。浇口凝固 快,不利于保压补缩。 ● 点浇口模具需两个以上 的分型面,模具结构复杂, 制造成本高。

2019/3/9

2019/3/9

三、分流道的布局形式

分流道的布局取决于型腔的布局,两者应统一协调,相互制约。

分流道和型腔的分布有两种布局方式:(1)平衡式布局;(2)非平衡式布局。 两种方式各有特点,因此在实践中都广泛应用。 (1)平衡式分布的特点是:从主流道到各个型腔的分流道,其长度、截面尺寸及其 形状都完全相同,以保证各个型腔同时均衡进料,同时注射完毕。即保证各型腔 的熔体温度、压力、充模时间都相等。 分流道无 冷料穴