210000m3/h变换气变压吸附脱碳装置运行总结

变压吸附脱碳优化改造总结

0 前言

河南 心连 心化 肥有 限公 司为 国家百 万 吨化 肥生 产基 地 , 拥有 1 2 5万 t 尿素、 6 0万 t 复合 肥和 3 0万 t 甲醇 的年 生产 能 力 。 随着 时 间 的 推移 , 心 连 心 公 司

成 本领先 优势 已从 2 0 0 7年 的 2 5 %锐减 至 2 0 1 1 年 的

一

入, 为 了不影 响第 1 小 步程 控 阀关 闭 , 新增程 控 阀

延迟 3 S 后开 启 。其它 部位 功能 不变 。

二气 放入 小气 柜去 吹风 气 回收 ; 改 造 后变 压 吸 附 二

段逆放初期将逆放一初期压力稍高气体部分 回收至

3 改造后运行情况

变压吸附气体分离技术是依靠压力的变化来实 现吸附与再生的 , 因此要回收气体多 , 气体损失小需

工艺流程进行改造后 , 运行效果 良好 , 产品气纯

作者 简介: 宋仁委 ( 1 9 8 6 一 ), 男, 助理工程师 , 从事化工生产和研究工作 , 电话 : ( 0 3 7 3 ) 7 0 8 2 8 3 2 。

第 1期( 上)

宋仁委等 : 变压吸 附脱碳优 化改造总结

图 1 改 造 前 流 程 示 意 图

去后工段

图 2 改造后流程示意 图

表 1 改 造 前 后 对 比

度 以及 气体 回收 率都得 到提 高 。 另 外 改造 投 用 后保 证 了变压 吸附 二段 , 有效 气 体 能够得 到进 一 步 的回收 , 提高 了气体 利 用效率 ; 增 加 了变 压吸 附二 段 吸 附剂 再 生 渠道 , 保 证 了变 压 吸

2 操作工艺调整

变 压 吸 附脱 碳 自动 化程 度 较 高 , 对 现场 管 道进 行改造 后 , 在微 机 操 作 时 序上 也 应 做 相应 调 整 。变 压吸 附脱 碳分 为单 双 两 个 系列 , 以 下为 不 同序 列运

变压吸附脱碳应用的总结

个步骤 , 即吸附、 一均降、 二均降 、 三均降、 逆放、 抽

真空 、 均升 、 三 隔离 、 均 升 、 离 、 均 升 、 冲 , 二 隔 一 终

故障, 能 l 只 台真空 泵 运行 , 连接 全开 , 将 把程 序 8 —3— / V、 3双 6—3 / v的运 行 方 式 手 动切 —3双 换 为 8—3 3 单 v 6 —3单 v方 式运 行 , —/ 、 —3 / 切换

D 20Z P 一 .A 9台 N 0 S J 4 0

v、 )6—3 / ( —3— / V 6—3 / V) —3 V 6 3双 、 —3 单 2种

产品气 缓 冲 罐 : 1台 0 0 22O×9 35 V=3 6 、 0

m , 式椭 圆形封头 ; ]立

方 式 。8 —3V方 式 就是 8台吸 附 塔 运 行 时 , —3 / 总有 3台吸 附处 于 吸附状 态 , 其余 5台 吸 附塔 处 于再生 的不 同阶段 , 台吸 附塔 都 经历 相 同的 1 每 2

2 变 压 吸 附脱 碳生产 工艺 该装 置 采用 8台吸附塔 并联 生产 。分 成对 称 的 2列 , 2台解吸 气缓 冲罐 、 由 2台水 环 式真 空 泵 分 为 2 抽真 空 。其流 程如下 : 有 一定压力 ( 组 具 即 12M a和温度 的变 换气 经冷却器 后进 入气水 分 . P ) 离 器 , 离游离 油水 后 的原料 气 经 流量 计 计量 后 分

解 吸气缓 冲罐 : 2台 0 0 100×310 V=19 5 、 .

200000m3/h(标态)变压吸附脱碳装置运行总结

压吸附升压用 , 顺放二 ,逆向放压一 ( 1 气进入 D)

混 合器 缓 冲罐 预升 压 用 , 剩余 的 C 通 过抽 真 空 O 步 骤进 一 步解 吸 , 为 解 吸气放 空 。 作

变压 吸 附装置 主要 设备 参 数见表 2 。

8

、 氮肥

第4 0卷

第 9期

21 0 2年 9月

表 2 变压吸 附装置主要设备参数

设备名称

吸附器( 段 ) 一 吸附器( 段 ) 二 气 液 分 离 器 半 产 品 气 罐 逆 放 气 罐 C 2气 罐 A O

均 衡升 ( 1 和最终 升压 ( R) 所 有 的压力 均 衡 E R) F ,

2 工 艺 流 程 及 主 要 设 备

原料气 ( 变换 气 ) 压 力 2 6 2 7 a 在 .0~ .0MP 、 温 度 ≤4 0℃ 下 进 入 系 统 , 水 分 离 器 除 去 游 离 经 水 后 送 人 一 段 变 压 吸 附 , 流 量 计 计 量 后 进 人 经

约 为 2 6 P 表 压 ) 温 度 为 3 —4 ℃ , . 0 M a( , 5 0

( O ) .0 。 C 2 ≤O 2 %

(P 、 1 P ) 第 级压力均衡 降( 1 ) 第 2级压力均 ED 、 衡降( 2 )第 3 E D 、 级压力均衡均降气组分设计参数 ( 体积分数 ) %

在 二段 变 压 吸 附 中 , 运 行 的任 何 时 刻 总 有 在 4台吸 附器 处 于 吸 附 步 骤 , 由入 口端通 入 半 成 品 气 , 出 口端获 得 ( O ) .% 的净 化 气 。每 在 C : ≤11

( 1 、 终 充 ( r 和 最 终 升 压 ( R) 吸 附 器 E 预 R) F) F 。

脱碳闪蒸气变压吸附提氢装置运行总结

文 章 编 号 : 1 0 — 4 0 2 1 ) 20 4 — 3 0 3 6 9 ( 0 1 0 — 0 90

O p r to m m a y o A d o e r fc to r m c r o z to a h Ga e a i n Su r fPS Hy r g n Pu ii a i n f o De a b nia i n Fl s s

作 者 简 介 :张

明 (9 1 ) 1 7 一 ,男 。安 徽 阜 阳 人 ,助 工 ,主 要 从 事 化 肥 厂 的 改扩 建 工 作 。

{ II … I ◆ II … ◆ … ◆ … { … I … I I ◆ … } … ◆ … ◆ … ◆ ● I◆ I ◆ ◆ ◆ ◆ ● … ◆ ¨ ◆ I …I ◆ ◆ i ◆ I ◆ l … } l l I ◆ … 【 … } … ◆ … ◆ …j … j l ◆ ◆ 】◆ … 】 ◆ ◆ ◆ ◆ | 1 ◆ ¨ II …l I ◆ ◆ ◆ …◆ | 川I 1 ◆ ◆

期 装 置在 没有 对 I I41更 换 前 ,应 做 好 C7—

减少 合成 塔开 停车 次数 ,避 免毒 物进 入催 化剂 床 层 ,正常生 产严 防床 层 温度 大 幅度波 动 ,建立 合 成 气组 分 台账 和催 化 剂 运 行 评 估 工 作 等 预 防措

施 ,待 适 当 的 时 期 安 排 更 换 合 成 塔 催 化 剂 的 工

无动力变压吸附脱碳装置运行小结

第 3期

王

翔 :无动 力 变压 吸 附脱碳装 置 运行 小结

・ 9・ 2

用 5塔吸附 4次均压吹扫工艺。在提纯段 ,每台 吸附塔在 1 次循环 中依次经历吸附、2 0次均降、 顺放 、逆放 、吹扫、2 0次均升、终升等 4 6个步

骤 ;在净 化段 ,每 台 吸附塔 在 1次循 环 中依次 经

提 纯 系统 共 2 8台 吸附 塔 ,采 用 5塔 吸附 2 0 次 均 压 吹扫 工艺 ;净 化 系 统 共 1 3台吸 附 塔 ,采

【 收稿 日 ]2 1 -1 8 期 00 1- 0

[ 作者简 介】王 艺副主任。 翔 (9 3 ), , 17 一 男 江苏新沂 人 , 净化 车间工

尿素 C 的压力。规格为 ( 380 630X O气 , 4 0 ×1 0

1)m 6 m,V= 0 '。 2 0F / I

4 2 净化段 .

( ) 吸附塔 1 完 成 吸附操 作 的主 要 设 备 ,共 1 3台。规 格 为 ( 320× 0 ) m , 4 0 680X 4 2 m,V=7. 18m ,设

1 选择 无 动力 变压 吸 附的理 由

工艺分离变换气 ,获得供 尿素工段使 用 的合格 C: O 及合成氨使用的氨合成原料气 。装置设计参

数如 下 : 变换 气 组 成 ( 积 分 数 ) 体

A . 8 ,H 0饱 和 r 1% 0 2

H 5.2 ,N : 2 1%

l . 8 , CO22 . 6% , CO . 7 , CH4 1 0 52% 74 38% . 9% ,

变压吸附的基本原理是利用吸附剂对吸附质

在 不 同分压 下 有不 同 的吸 附容量 ,并 在 一定压 力

变压吸附脱碳装置运行总结

7

变压 吸 附脱 碳 装 置 运行 总结

马蓉 英 王厚 健 (河北 东光化 工有 限公 司 061600)

ቤተ መጻሕፍቲ ባይዱ

0 前言

河北 东 光 化 工 有 限 公 司 “18 ·30工 程 ”于 2009年 7月 23 13生 产 出合 格 尿 素 产 品 ,开 车 一 次成 功 。 装 置 生 产 能 力 为 年 产 180 kt合 成 氨 、 300 kt尿 素 ,脱 碳 系统 采 用抽 真 空 变 压 吸 附 (简 称 VPSA)技 术 ,设计 处 理能 力为 160 000 m /h,总 投 资 4 800万 元 。 目前 运 行 已近 1年 半 的时 间 ,运 行情 况 良好 ,各项 指 标基 本达 到 了设计 要求 。

1 选 择 思 路

2006年 ,河 北 东 光 化 工 有 限 公 司 在 合 成 氨 、 尿 素装置 扩 大产 能 时 ,原来 配套 的湿 法 碳 酸 丙 烯 酯脱 碳装 置设 计 能 力 为 80 kt/a,已不 能 满 足 生 产 的需 要 ,需 增 设 新 装 置 提 高 生 产 能力 。变 压 吸 附 脱 碳 作为 新 型工 艺技 术 ,因操 作简 单 、维 修 率低及 运行 成本 低 等优 势 ,得到 了许 多企 业 的青 睐 ,变 压 吸 附设计 有抽 真 空流 程 和吹扫 流程 。这 2种 工 艺 都有 应用 企业 ,尤 其是 吹 扫流 程 ,山东省 的大部分 企业 都采 用此 流程 。经过 多方 考察 、论 证 ,发 现抽 真空 流程 的气 体 损 失 少 于 吹 扫 流程 ,最 后 确 定采 用抽 真空 流 程 ,处 理 气 量 为 40 000 m /h 总 投 资 约 1 200万元 。2007年 开始 新 建 “l8·30工 程 ” 时 ,从 环保 节 能角 度 出 发 ,脱 碳 系 统 仍 选 用 VPSA 技 术 。该 装 置 由 2套 真 空变 压 吸 附 单元 ,即提 纯 段 (VPSA I)和净 化 段 (VPSAⅡ)组 成 。VPSA I 采 用 1849流程 ,由 18台吸 附塔 ,采用 4塔 吸 附 、 9次 均压 、3塔 抽 真 空 工 艺 组 成 ;VPSA II采 用 18— 4—10流 程 ,由 l8台 吸 附塔 ,采 用 4塔 吸 附 、1O次 均压 、3塔 抽 真 空工艺 组 成 。

变压吸附安全工作总结

变压吸附安全工作总结篇一:变压吸附自控方面维护心得PVC变压吸附控制系统维护心得摘要:介绍自控系统及仪表阀门在变压吸附中的应用,通过一段时间的运行,针对原有一些存在的问题提出了看法,并进行了实施,取得了一定的效果。

关键词:变压吸附PLC程控阀精馏氯乙烯前言在电石法PVC的生产过程中,由于原料气不纯及部分未反应的乙炔存在,使得粗氯乙烯纯度低,为此,工业上常采用加压分馏的方式对粗乙烯进行精制,但是在精制的过程中,经常有一部分氯乙烯被夹带放出,成为分馏尾气,因此,若不加以回收,这部分尾气不仅对大气环境造成污染,而且也会造成公司的经济损失,因此采取一定的措施,实行自动控制来回收分馏尾气中的氯乙烯是很必要的。

下面就自控系统在我公司变压吸附应用方面的一些心得写出来与大家共勉。

一、化工原理变压吸附分离技术(简称PSA)是指从氯乙烯分馏尾气中分离出乙炔、氯乙烯并加以回收利用,并将净化后的气体排空。

变压吸附技术是以吸附剂(多孔固体物质)内部表面对气体分子的物理吸附为基础,利用吸附剂在相同压力下易吸附高沸点组份、不易吸附低沸点组份和高压下吸附组份的吸附量增加、减压下吸附量减小的特性,将原料气在一定压力下通过吸附剂床层,原料气中的高沸点组份乙炔、氯乙烯及二氧化碳等被选择性吸附,低沸点组份氮气、氢气作为净化气由吸附塔出口排出,经尾排阀调节后排空。

然后在减压下解吸被吸附的组份乙炔、氯乙烯及二氧化碳等,解吸气(逆放气、抽空气)回收利用,同时使吸附剂获得再生,以利于下一次吸附分离。

二、系统介绍PSA(变压吸附)装置主要由4台吸附塔、37台程控阀、4台调节阀组成。

4台吸附塔循环操作,达到连续处理原料气和输出净化气、回收解吸气的目的。

该装置正常运行主要是靠周期性地切换阀门来实现,为使整个工艺过程能连续稳定的运行,这就要求自动控制系统要有较高的水平。

由于装置中程控阀很多,动作频繁,且装置操作对自动化水平要求较高,因此采用了西门子S7-300 PLC 控制系统,用来实现PSA各步骤的自动切换。

变压吸附脱碳装置运行探讨

运行 效 果 , 企 业 的产 品 结构 调 整 、 济 效 益 的 增 加 奠 定 了基 础 。 为 经 关键 词 : 变压 吸 附 ;产 品 结 构 调 整 ;经 济 效 益

中 图 分类 号 :Q 5 .6 T 0 18

文献 标 识 码 : B

文 章 编 号 :0 3— 4 7 2 1 )3— 0 7— 3 10 3 6 (0 1 1 0 5 0

开封永 大化 工有 限公 司原脱 碳装 置 为浓 氨水 吸 收法 , 方 法 的 主 要 优 点 是 可 以 回 收 原 料 气 中 的 该

人 流量 ,00 0 N h 输 入 压 力 , . a 输入 温 3 0 m 0℃ 。其组成 见 表 1 。净化 气 ( 除 C 脱 O 后

% A+ 2 r 0

02 .

N 2

1 7

含 量 5 2

的产 品气 体 ) 输 出流 量 , 13 3N h 净 化 气 质 : 2 8 m / ;

量 , O ≤0 2 ; 出压力 , . 7 MP ( 统压 差 C 2 .% 输 ≥1 5 a 系 ≤0 3MP ) 输 出温度 , 0℃ 。解 吸气 ( 除掉 的 . a ; ≤4 脱 杂质 组分 ) 输 出 流 量 , 1 m / ; 出 压 力 , : 867N h 输 约

河 南 化 工 H N N C E C LI D S R E A H MIA U T Y N

21 0 1年

第2 8卷

处理量 3 0 m / 。工 艺 如下 : 00 0 h 气体 进 入气 液 分 离

2 2 逆 放前期 ( 1 气体 回收影 响脱硫 系统运行 . D )

器分离 掉 游离 水后 进 入 P A 系统 , S 3台吸 附器 同 时 在线吸 附 , 台吸附 器在 一 次 循环 中均需 经 历 吸 附 每 ( 、 放 ( P 、 1 压力 均衡 降 ( 1 、 2级 A)顺 P )第 级 E D) 第 压 力均衡 降 ( 2 ) 第 3级压 力 均衡 降 ( 3 、 4 ED 、 E D) 第 级压 力均衡 降 (AD) 第 5级压力 均衡 降 ( 5 、 F 、 E D) 第 6级压力 均衡 降 ( 6 、 7级 压力 均 衡 降 ( 7 、 E D) 第 E D)

变压吸附脱碳装置运行总结

变压吸附脱碳装置运行总结刘文军(广西柳州化工股份有限公司 545002)0 前言广西柳州化工股份有限公司老合成氨系统共有两套脱碳装置,1套使用碳酸丙烯酯(PC)物理吸收工艺,1套使用MDE A化学吸收工艺。

随着国家节能减排政策以及市场的发展,公司决定采用变压吸附脱碳技术(简称PS A)对原有两套脱碳装置进行改造。

1 P AS脱碳装置工艺流程P AS脱碳工艺流程见图1。

该装置设计处理能力为150000m3/h(标态)变换气脱除CO2,操作压力按2.5MPa设计。

该装置采用两段变压吸附法提纯净化气并回收变换气中的CO2,分别由PS A2Ⅰ及PS A2Ⅱ组成(简称Ⅰ段吸附及Ⅱ段吸附)。

Ⅰ段吸附采用2025210/V时序,即20台吸附塔,10级均升降,任一时刻总有5台吸附塔处于吸附步骤,抽真空(V)由8台真空泵完成。

每台塔在每一个循环周期内都经历吸附、10级均升降、顺放、逆放、抽真空、预升压、最终升压,共有26个步骤。

Ⅱ段吸附采用2025211/V时序,与Ⅰ段类似,只是均升降采用11级,抽真空由4台真空泵完成。

每台塔在每一个循环周期内都经历吸附、11级均升降、逆放、抽真空、最终升压,共26个步骤。

整个工艺程序各步骤运行共由484台程控阀执行,在DCS 控制下按时序要求完成。

图1 P AS脱碳工艺流程2 装置设计和建设中的问题2.1 工艺设计中有效气收率PS A作为一种物理吸附工艺,存在一个有效气的损耗,这是该工艺的一个瓶颈问题。

设计有效气收率(体积分数)H2≥99.5%,CO≥96.0%和N2≥98.0%,采用10级均压降等技术来确保达到该收率。

而在实际生产运行中有效气的收率受装置能力、生产负荷、气体组分、操作压力、气温高低、净化气CO2纯度、设备容器空间、吸附剂装填量、吸附剂再生、工作循环时间、程控阀运行状况等多种因素的影响,并非采用了10级均压降就一定能达到H2有效气收率≥99.5%(体积分数)。

2.2 装置压力等级及设备的选配该装置按操作压力2.5MPa进行工艺设计,设计院提供的图纸设备压力等级按P N4.0MPa 选型,因此在设备选型匹配上存在不少问题。

变压吸附脱碳装置运行总结

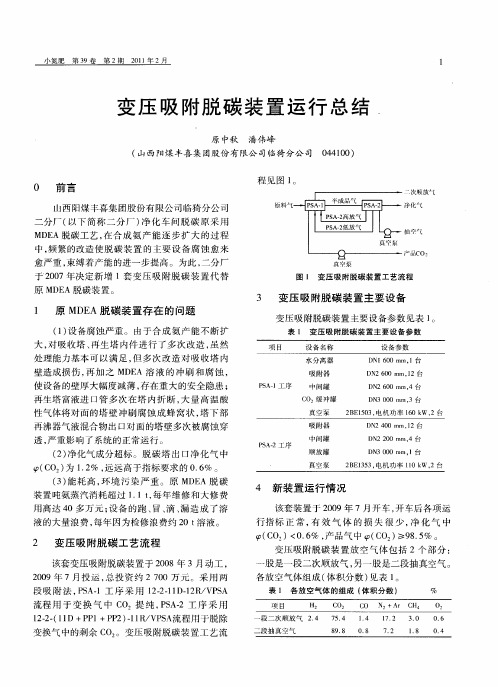

2 变 压 吸 附脱 碳 工 艺流 程

该 套变 压吸 附脱碳 装置 于 20 0 8年 3月 动工 ,

20 0 9年 7月 投 运 , 投 资约 27 0万元 。采用 两 总 0 段 吸 附 法 , S 12 序 采 用 1 ——1 一2 / P A P A. 1 1 221 D 1 R V S

08 .

72 .

18 .

04 .

2

小氮肥

第3 9卷

第 2期

21 0 1年 2

造 气 炉 电磁 换 向 阀 的密 闭测 试 小 结

孟 薇

( 东临沂 久泰 能 源科技 有 限公 司 26 1 ) 山 70 7

维护 , 一般都 能 很 可靠 地 工 作 。 电磁 换 向阀线 圈 在 电源切 断后 , 阀芯应该 到达 其确定 的位置 , 并应 该密 闭情况 良好 。如果 到位后 阀芯 与 阀体 配合 间

真 卒泵

产 品CO!

图 1 变 压 吸 附 脱 碳 装 置 工 艺 流 程

3 变压 吸 附脱 碳 装 置 主 要 设 备

变 压 吸附脱 碳装 置 主要设 备参数 见 表 1 。

表 1 变 压 吸 附脱 碳 装 置 主 要 设 备 参 数

1 原 MD A脱 碳 装 置 存 在 的 问题 E

小 氮肥

第3 9卷

第 2期

21 0 1年 2月

变 压 吸 附 脱 碳 装 置 运 行 总 结

原 中秋 潘伟峰

( 山西 阳煤 丰喜 集 团股份 有 限公 司临猗 分公 司 0 4 0 ) 4 1 0

程见 图 1 。

_次 顺 放 气 Ⅲ 1 原料气 净 化 气

0 前 言

NHD脱碳系统装置运行总结

10k a t ;阳化分公司原设计能力 6 t 合成氨 1 / 0k a /

装置 改造后 产 能提 至 8 ta 0k 。几 套 N D脱碳 装 / H 置通 过多 年 的运行 ,逐渐暴 露 出一些 问题 :脱碳 液易 污染 ,低 闪 气 C :纯度 低 ,运 行 成 本 较 高 O 等 。近 年来 相 继 对 N D脱 碳装 置 实 施 了一 系列 H 技术 改造 ,情 况 已大为好 转 ,基本 能够满 足现有 产能 要求 。

[ 修稿 日期]2 1 . - 01 9 7 .0 0

[ 作者简介]兰慧梅 (9 9 ) 女 , 16 一 , 山西泽州人 , 工程师 。

来 ,汽 提空 气 以及 被 解 吸 出来 的 C 一 起 从 汽 O

第 2期

兰慧梅 等 :N HD脱碳 系统装 置运 行 总结

・ 7・ 2

提塔 顶 出来 ,经 空气 冷却 器换 热后 ,随引风 机抽

气放 空 。

1 4 脱 水 流 程 .

引起 执行 脱碳 任务 的 N HD溶 液 污 染 ,影 响 N D H

脱 碳装 置 的正常 运行 。

第 2期 21 0 2年 3月

中 氮

肥

No 2 .

M - ie to e o s F r l e r g e s S z d Ni g n u e t i rP o r s r iz

Ma . 2 2 t 01

N HD脱 碳 系统 装 置 运行 总结

兰慧梅 。范 波

( 山西 兰花科创股份有 限公 司,山西 晋城 0 8 0 ) 4 0 0

1 3 汽提 空气流程 .

从变换工段来的含 2 % ~ 9 C : 7 2 % O 的变换 气首先进入三流气体换热器 ,被低闪气和净化气 冷却 至 8℃左 右 ,经变换 气分 离器 分离 掉冷凝 水

提高变压吸附脱碳装置运行效率总结

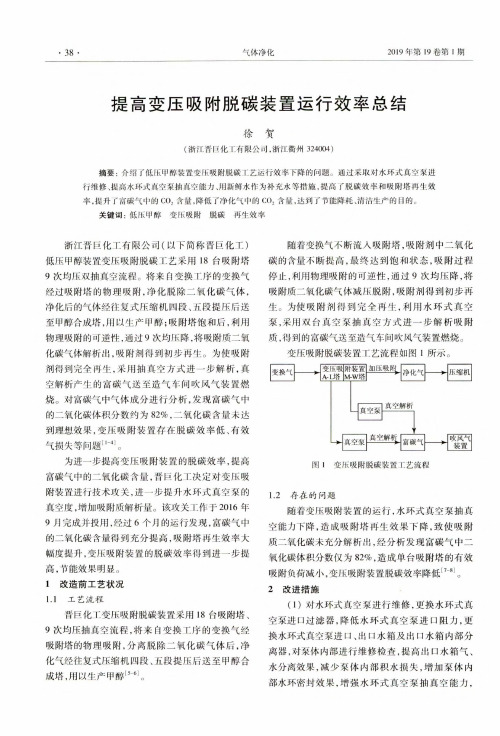

•38•气体净化2019年第19卷第1期提高变压吸附脱碳装置运行效率总结徐贺(浙江晋巨化工有限公司,浙江衢州324004)摘要:介绍了低压甲醇装置变压吸附脱碳工艺运行效率下降的问题。

通过采取对水环式真空泵进行维修、提高水环式真空泵抽真空能力、用新鲜水作为补充水等措施,提高了脱碳效率和吸附塔再生效率,提升了富碳气中的CO?含量,降低了净化气中的CO?含量,达到了节能降耗、清洁生产的目的。

关键词:低压甲醇变压吸附脱碳再生效率浙江晋巨化工有限公司(以下简称晋巨化工)低压甲醇装置变压吸附脱碳工艺采用18台吸附塔9次均压双抽真空流程。

将来自变换工序的变换气经过吸附塔的物理吸附,净化脱除二氧化碳气体,净化后的气体经往复式压缩机四段、五段提压后送至甲醇合成塔,用以生产甲醇;吸附塔饱和后,利用物理吸附的可逆性,通过9次均压降,将吸附质二氧化碳气体解析出,吸附剂得到初步再生。

为使吸附剂得到完全再生,采用抽真空方式进一步解析,真空解析产生的富碳气送至造气车间吹风气装置燃烧。

对富碳气中气体成分进行分析,发现富碳气中的二氧化碳体积分数约为82%,二氧化碳含量未达到理想效果,变压吸附装置存在脱碳效率低、有效气损失等问题【7。

为进一步提高变压吸附装置的脱碳效率,提高富碳气中的二氧化碳含量,晋巨化工决定对变压吸附装置进行技术攻关,进一步提升水环式真空泵的真空度,增加吸附质解析量。

该攻关工作于2016年9月完成并投用,经过6个月的运行发现,富碳气中的二氧化碳含量得到充分提高,吸附塔再生效率大幅度提升,变压吸附装置的脱碳效率得到进一步提高,节能效果明显。

1改造前工艺状况1.1工艺流程晋巨化工变压吸附脱碳装置采用18台吸附塔、9次均压抽真空流程,将来自变换工序的变换气经吸附塔的物理吸附,分离脱除二氧化碳气体后,净化气经往复式压缩机四段、五段提压后送至甲醇合成塔,用以生产甲醇[5_6]o随着变换气不断流入吸附塔,吸附剂中二氧化碳的含量不断提高,最终达到饱和状态,吸附过程停止,利用物理吸附的可逆性,通过9次均压降,将吸附质二氧化碳气体减压脱附,吸附剂得到初步再生。

无动力全回收变压吸附脱碳装置运行总结

无动力全回收变压吸附脱碳装置运行总结陆玉成【摘要】简述了无动力全回收变压吸附脱碳装置的工艺原理和工艺流程;分析了该装置在试车和运行中存在的问题及原因;提出了相应的解决方案;总结了保讧装置长周期稳定运行的操作经验。

%Author has briefly described the process principle and process flow for pressure shift adsorption of de-carbon plant for full recovery without power;has analyzed the existing problems and their cause during commission and operation of this plant;has proposedthe appropriate solution scheme;has summarized the operating experience to insure long term and stable operation of the plant.【期刊名称】《化肥设计》【年(卷),期】2012(050)006【总页数】3页(P38-40)【关键词】无动力;全回收;变压吸附脱碳(PSA);工艺流程;常见故障;解决方案【作者】陆玉成【作者单位】江苏恒盛化肥有限公司,江苏新沂221400【正文语种】中文【中图分类】TQ441.41江苏恒盛化肥有限公司年产18万t合成氨、30万t尿素技改工程变换气脱碳装置,采用二段法(提纯段和净化段)变压吸附脱碳(简称PSA)制气装置,装置处理能力145 000 m3/h。

整套装置无大型动力设备,占地面积小,运行成本低,正常生产时无气体排放物,无噪音,经济和环保效益显著。

笔者以下总结该装置的生产运行情况,与同行交流。

1 工艺原理变压吸附基本原理是利用吸附剂对吸附质在不同分压下有不同的吸附容量、吸附速度和吸附力,并且在一定压力下对被分离的气体混合物各组分有选择吸附的特性,加压吸附除去原料气中杂质组分,减压脱附这些杂质而使吸附剂获得再生。

新建变压吸附脱碳装置运行小结

新建变压吸附脱碳装置运行小结

刘安洋;丁应海

【期刊名称】《中氮肥》

【年(卷),期】2006(000)001

【摘要】原料、动力等价格的不断上涨使我公司合成氨生产成本大幅上升,为了

降低成本以适应日趋激烈的市场竞争,公司决定新建一套处理气量为70000m3/h的变压吸附脱碳装置,取代原GV脱碳系统。

2002年,公司委托成都天立化工

有限责任公司对整套工艺装置进行设计。

工程于2003年8月动工,2004年3月一次开车成功。

一年多的生产实践表明,该套装置各项工艺指标基本达到设计要求。

现将我公司变压吸附脱碳装置的运行状况作简要总结。

【总页数】2页(P21-22)

【作者】刘安洋;丁应海

【作者单位】贵州化肥厂有限责任公司,贵州,贵阳,551415;贵州化肥厂有限责任公司,贵州,贵阳,551415

【正文语种】中文

【中图分类】TQ113.26+4

【相关文献】

1.提高变压吸附脱碳装置运行效率总结 [J], 徐贺

2.无动力变压吸附脱碳装置运行小结 [J], 王翔

3.提高变压吸附脱碳装置运行效率总结 [J], 徐贺;

4.提高变压吸附脱碳装置运行效率总结 [J], 徐贺;

5.变压吸附脱碳装置运行时序优化总结 [J], 张灵娜;袁帅

因版权原因,仅展示原文概要,查看原文内容请购买。

变压吸附脱碳操作规程分析

变压吸附脱碳操作规程一、任务采用变压吸附技术从变换气中分离脱除CO2组份,制得合格净化气,送下工序使用。

二、工艺原理变压吸附技术是以吸附剂(多孔固体物质)内部表面对气体分子的物理吸附为基础,利用吸附剂在相同压力下易吸附高沸点组分、不易吸附低沸点组份和高压下吸附量增加、减压下吸附量减少的特性。

将原料气在压力下通过吸附剂床层,相对于氢、氮的高沸点CO2组份被选择性吸附,低沸点组份的氢、氮不易吸附而通过吸附剂床层,达到氢、氮和CO2组份的分离。

这种压力下吸附CO2获得氢、氮气,减压下解吸CO2使吸附剂再生的循环便是变压吸附过程。

在变压吸附过程中吸附床内吸附剂解吸是依靠降低CO2分压实现的,本装置采用的方法是:1、降低吸附床压力(泄压)2、抽空解吸三、工艺流程及设备一览表㈠工艺流程简述1、吸附(A)原料气在~0.8Mpa压力下进入PSA系统的进口阀(V101),经水分离器分离可能携带的液体后,进入八塔组成的PSA系统。

原料气经由程控阀KV-1A进入,并自下而上通过吸附器T101A,原料气中的杂质组份被吸附、分离,获得的产品气通过程控阀KV-2A 流出。

当被吸附杂质的吸附前沿(指产品中允许的最低杂质浓度)移动到吸附器一定位置时,关闭阀KV-1A、KV-2A停止原料气进入和产品输出。

此时吸附器中吸附前沿至出口端之间还留有一段未吸附杂质的吸附剂。

过程压力:0.8Mpa步骤执行时间:~360s2、第一次压力均衡降(简称一均降、E1D)开启程控阀KV-5A和KV-5E。

T101A塔与刚结束隔离(IS)步骤的T101E塔出口端相连进行第一次压力均衡,均压过程中T101A 塔的吸附前沿朝出口端方向推进,但仍未达到其出口端。

当两台吸附器压力基本相等时,关闭阀KV-5A、KV-5E一均降步骤结束。

过程压力:0.8Mpa下降至0.61Mpa步骤执行时间:~30s3、第二次压力均衡降(简称二均降、E2D)开启程控阀KV-4A、KV-4F。

更换除尘设备活性炭的心得体会

更换除尘设备活性炭的心得体会设备检修是环保行业中重要的一环,是对整个除尘系统和设备的最后一道防线。

在整个检修过程中,大家应加强协作配合,密切联系,相互补救,提高整体修复水平。

如出现异常及时解决;如发现问题及时处理。

那么活性炭更换前需要做哪些准备工作呢?首先我们要对新购买的炭化室进行清理。

为防止炭化室内部因吸附不平衡而产生膨胀、变形等现象,我们应在新炭化室后壁上安装止回阀和放散窗,使吸附力处于最大状态,保证设备工作正常。

同时为了避免炭吸附不均匀现象,在安装止回阀时要尽量增大孔的尺寸并保证每个孔间距为50 mm,以免造成炭吸附不平衡。

1、活性炭是吸附剂,因此在更换前必须将活性炭表面灰尘进行清理干净。

首先将新炭化室中顶部的止回阀及放散窗拆除,然后将新炭化室的内部清理干净。

用干净的木屑等进行擦洗,不能有灰尘残留在上面。

使用干净的砂纸、刮板进行打磨光滑后进行下一步检查程序:检查是否有裂纹、是否有明显的灰尘、是否有其他颗粒等杂物沉淀在上面。

如果有的话,可以用细砂纸将灰尘、杂质清除干净。

然后用清洁布擦净炭化室上部,特别是中下部缝隙处的灰尘。

在清洁时应该以顺时针方向进行。

×年10月份检修结束后就可以对炭化室的设备进行更换了。

因为更换完新的炭化室后还要进行活性炭的清理保养工作。

2、安装炭化室时,必须将各箱体顶盖的卡子紧固好,防止箱体底部与新炭化室接触时产生松动的现象。

若有松动,必须用螺栓紧固。

安装好炭化室后,应按设备铭牌要求进行检查,确保接触面无松动并符合要求。

将炭化室置于箱体顶部,使内部没有任何空隙。

然后将各箱体顶部密封盖旋入箱体下部的槽孔中。

为了防止底部与炭化室接触产生位移以及由于底部的空隙过大而引起炭吸附不平衡现象,应注意各个卡子之间应该保持一定的距离,以防造成移动。

最后将各箱体内盖拉出,将底部密封盖翻入中间空隙处。

在此过程中要特别注意控制好每个卡子之间应有2 mm~4 mm距离防止顶盖松动和炭化室卡死。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

P S A . 预脱碳 装 置的 主要设计 工 艺参数 : 处 理变 换气 能力 变换气 压 力 2 1 0 0 0 0 i n / h ; 1 . 7~ 2 . 1 MP a ;

成 ,每塔 在 每 一 个 循 环 周 期 内都 经 历 吸 附 、1 0 级 压力 均升 降 、顺 放 、逆放 、抽 真 空 、预 升 压 、 最终 升 压 ,共 2 6个 步 骤 。 二 段 吸 附 采 用 2 0 — 5 . 1 1 / V时序 ,与 一 段 类 似 ,只是 压 力 均 升 降 采 用 1 1级 ,抽 真 空 由 4 台真 空 泵 完 成 ,每 塔 在 每 一

半成 品气 C O , 含 量 ≤1 6 . 0 %;

回收率 C O 回收率

>9 I 9 . 5 %; 19 > 7 . 0 %;

N , 回收率 I >9 8 . O %;

时进料吸 附,其 余 1 4台吸附塔 分别进行 均压 、

产品气 C O 纯度

[ 收稿 日期]2 0 1 2 - l l - 0 1 [ 作者简介]卢锦永( 1 9 8 4 一) , 女, 广西柳州人 , 助理工程师 柳州化工股份有限公司净化分厂工艺员。

我公 司 老合成 氨 厂净化 系统 原变 压 吸附脱 碳

顺 放 或逆放 、抽 真空 解 吸 。

装置 ( 简称 P S A脱 碳 装 置 ) 的作 用 是 脱 除 变 换 气中的 C O : ,送 出合格 的净 化气 作 为氨 合成 的原 料 气 ,同时 获 得 产 品 气 C O 供 尿 素 、联 碱 等 工 序使 用 。P S A 脱 碳 装 置 采 用 二 段 法 进 行 串 级 脱 碳 ,处 理气 量为 1 5 0 0 0 0 m / h 。随着 合成 氨产 能 的不 断 扩 大 ,该 装 置 已 不 能 满 足 生 产 的要 求 。 2 0 0 9年底 ,为 了配 合 4 0 0 k t / a合 成 氨 技 改 项 目 的进行 ,公 司 决 定 在 P S A脱 碳 装 置 之 前 增 加 1 套 处理 气量 为 2 1 0 0 0 0 I I 1 / h的 P S A 脱 碳 装 置 ( 简称 P S A . 预脱 碳装 置 ) ,与 P S A脱 碳 装置 串联 运 行 。P S A 一 预 脱碳 装 置 于 2 0 1 1 年 6月 底 投 入生

塔 内杂 质 C O 等 被 吸 附 剂 吸 附 ,C O :含 量 约

1 5 % 的半成 品气 从塔 顶 流 出 ,进入 半成 品气缓 冲 罐 。吸 附饱 和 的 吸 附剂 经 过 抽 真 空 再 生 ,得 到 C O : 含量 约 9 8 % 的产 品气 送 尿 素 或 联 碱 工 序 作

原料 气 。半 成 品 气 从 P S A . 预 脱碳装 置 出来后 ,

进入 P S A 脱碳 装 置 ,先 后 进 入 一段 吸 附 和二 段

吸 附正 处 于 吸 附 状 态 的 吸 附 塔 ,吸 附 剩 余 的 C O ,C O 含 量 低 于 1 . 5 % 的合 格 净 化 气 输 送 到 合成 高压 机 四段进 口。二段 吸 附 的逆 放气 和一段 吸 附 的顺 放气 分 别 回收至一 段和 预脱碳 段 当作预 升 压气 使用 ,其余 的顺 放 、逆放 、抽 真空 气基本 是 未作 处理 而直 接放 空 。

2 主 要设计 工 艺参数

运 行情 况作 一 总结 。

1 工艺流 程 简述 原P S A脱 碳 装 置 采 用 二 段 法 吸 附 ,即 一 段 吸 附和二 段 吸 附 。一 段 吸 附 采 用 2 0 . 5 - 1 0 / V 时

序 ,即 2 0台吸 附塔 、1 0级 压 力 均 升 降 、5塔 吸

产 , 目前状 况稳 定 ,运行 良好 。本 文就 该装 置 的

经过 变换 脱 硫后 的原 料 气 ( 变换气 ) ,C O : 含量 约 3 0 %( 体 积 分 数 ,下 同 ) ,压 力 为 2 . 0 MP a左右 ,经 气 液 分 离 器 除 去 游 离 水 后 ,进 入

P S A . 预脱 碳 装 置 正 处 于 吸 附状 态 的 吸 附塔 ,在

卢 锦永 ,黄 恒美 ,吴 勇军

( 柳 州 化 工 股 份 有 限公 司 ,广 西 柳 州 5 4 5 0 0 2 )

[ 中图分类号 ]T Q 1 1 3 . 2 6 4 [ 文献标识码] B [ 文章编号 ]1 0 0 4— 9 9 3 2 ( 2 0 1 3 ) 0 3— 0 0 2 7— 0 2

第 3期 2 0 1 3年 5月

中 氮

肥

No . 3 Ma v 2 0l 3

M— S i z e d Ni t r o g e n o u s F e r t i l i z e r P r o g r e s s

2 1 0 0 0 0 I n 3 结

个 循环 周 期 内 都 经 历 吸 附 、1 1级 压 力 均 升 降 、 逆 放 、抽真 空 、最终 升压 ,共 2 6个 步骤 。 P S A . 预脱 碳 装 置 采 用 2 0 . 6 . 9 / P P &V 工 艺 , 即设 2 O台吸 附塔 ,任 何 时刻 均 有 6台 吸 附塔 同

变换气 温度 ≤4 5℃ ; 变换 气 组 成 H 2 4 8 . 3 4 % ,O 2 0 . 3 2 % ,N 2

1 2 . 9 2% , CH4 1 . 21 % , CO 3. 4% , CO2 3 3 . 81 % , H2 S 5 0 mg /m ;