圆柱直齿轮干摩擦磨损的数值模拟与研究_陈继涛

基于ANSYS的直齿圆柱齿轮摩擦特性分析_张婉莹

,因此,对轮齿失效

。而摩

和疲劳寿命的研究引起了人们的广泛关注 。著名的摩 [2 ] 擦学研究者 Jost 教授指出,摩擦学研究具有巨大经 济效益,尤其适用于机械传动 。齿轮传动齿面摩擦力 的主要影响有: 降低传动效率,加剧轮齿失效,引起

* 基金项目: 国家自然科学基金项目( 51265050 ) . 收稿日期: 2013 - 11 - 11 作者简介: 张婉莹( 1988 —) ,女,硕士研究生,研究方向为机 mail: wyzhang712@ 163. com. 械摩擦特性 . E通讯作者: 任靖日( 1960 —),男,博士,教授,研究方向为机 mail: jrren@ ybu. edu. cn. 械摩擦学特性、生物材料性能特性 . E-

[1 ]

系统振动与噪声等 。随着齿轮传动向高速 、重载、 精 密 、高效 、低噪声与长寿命方向的发展,齿面摩擦特 性研究对于减少摩擦损失 、增大轮齿承载能力 、改善 系统传动性能等具有显著的意义 。研究表明,齿面摩 擦力在点蚀形成 、齿根裂纹萌生与扩展及轮齿断裂过 程中起到加速作用 。同时,齿面摩擦力影响到齿轮系 统的动态特性,是重要的振动与噪声激励源

改革开放以来,我国机械工业有了突飞猛进的发 展,机械工业已成为我国国民经济的支柱产业之一 。 齿轮作为机械行业中最重要的零件之一,它具有功率 范围大、传动效率高 、传动比正确 、使用寿命长等特 点 。但从零件失效的情况来看,齿轮也是最容易出故 障的零件一 。据统计,在各种机械故障中,齿轮失 效就占故障总数的 60% 以上

图 2 直齿圆柱齿轮模型 Fig 2 The spur gear model

节点 P 处分解为两个相互垂直的分力,即圆周力 F t 和径向力 F r ( 单位均为 N)

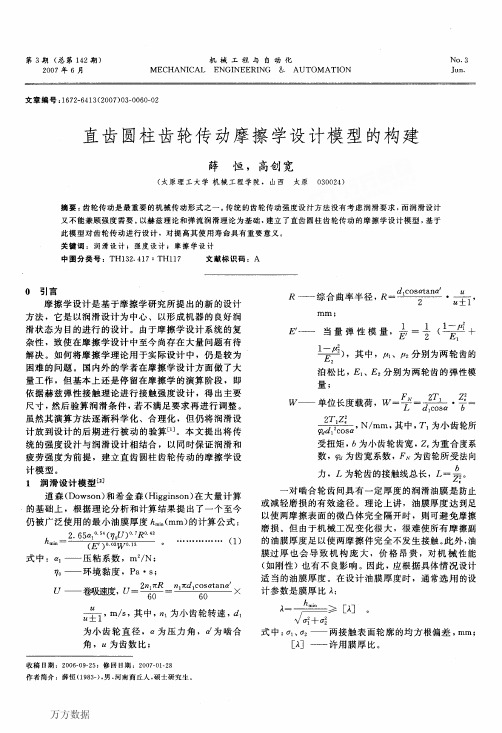

直齿圆柱齿轮传动摩擦学设计模型的构建

dHmax一√表‘簧≤h]。…………..(4)

式中:盯H。。——最大接触应力,N/mm2; F——圆柱体上的压力,用于齿轮时指法

向力Fu,FⅣ。i篆轰,N;

[盯Ⅳ]——许用接触应力,N/mm2。 计入载荷系数K,将以上参数代人式(4),得:

~盯a=x√2√等i·’√^√丽鬲b吧≯·磊~丽%。/ZE2’亿~K亿讲讲Tl “≮≤

(I-接第59页)

Construction of S3C24 1 0 Network Development Piatform Based on U————Boot

DONG Chen,GAO Jin—shan,WANG Ya-ting,CHEN Qing—wei

(School of Computer and Information Technology,Beijing Jiaotong University,Beijing 100044.China) Abstract:U—Boot is a powerful bootloader and its network booting function can be utilized for embedded system applications’ developing and debugging.The paper presents an approach tO port U—Boot on¥3C2410 board。configure NFS and TFTP server in order tO construct a network development platform.All this work simplifies the developing flow and enhances the efficiency. Key words:¥3C2410;U—Boot porting;server;network development platform

直齿圆柱齿轮表面微凸起磨损的时变热效应弹流润滑分析

润滑 与密封

LUBRI CATI ON ENGI NEERI NG

Aቤተ መጻሕፍቲ ባይዱ . 01 r2 2

第3 7卷 第 4期

Vo. 7 No 4 13 .

D :1 . 9 9 j i n 0 5 0 5 . 0 2 0 . 0 OI 0 3 6 /.s . 2 4— 1 0 2 1 . 4 0 9 s

粗糙度的研究基础上 ,对两齿面的表面微凸起在不同磨损程度下的热解进行数值分析。结果表明 :齿面上的微 凸起会明 显影响齿轮间的润滑效果 ,会对齿轮齿面造成比微点蚀更大 的损伤;对于两个表面均存在微凸起的齿面 ,齿 面的磨合磨 损主要发生于主动轮上时,相 比发生在从动轮上 ,会减缓对齿轮啮合过程 中压力 冲击的影响,会使油膜 的中心压力 、膜

t ema ou in ft e t s i e r n dfe e td g e fwe rwee a ay e u rc l . e r s lss o ta h h r ls l t s o h wo me hngg asi i r n e r e o a r n zd n me al Th e u t h w h tte o f l i y l b iain b t e h e s i f ce in f a t y t e e o s n , n r a g h n mir — it g o h e r u rc to ewe n te g a s af td sg i c nl b h mb sme t a d mo e d ma e ta co p ti ft e g a r e i y n

s ra e c u e Fo h WO s ra e oh wih e o s n ,h f c fp e s r mp c sso d d wn d rn h s ig u fc a s d. rt et u c sb t t mb sme t teef to rsu ei a ti lwe o u gt eme h n f e i

齿轮传动轴的摩擦功与热损耗分析与优化

齿轮传动轴的摩擦功与热损耗分析与优化引言:齿轮传动是一种常见的机械传动方式,广泛应用于各种工业领域。

然而,在齿轮传动中,摩擦功和热损耗是无法避免的现象。

本文将分析齿轮传动轴的摩擦功和热损耗的影响因素,并提出优化方法,以降低这些不可避免的能量损耗。

1. 摩擦功的分析与计算齿轮传动中的摩擦功是指齿轮与传动轴之间的摩擦所消耗的能量。

摩擦功的大小与多种因素有关。

首先是齿轮系统的设计参数,包括齿轮的模数、齿数、压力角等。

这些参数直接影响轴承表面的接触面积和压力分布,从而对摩擦功产生影响。

其次是润滑状态,包括润滑油的类型、粘度、温度等。

较低的摩擦系数和适当的润滑能够有效降低摩擦功的大小。

为了计算齿轮传动轴的摩擦功,可以采用以下公式:摩擦功 = 齿轮外圈周长 ×摩擦力摩擦力 = 齿轮压力 x 摩擦系数2. 热损耗的分析与计算齿轮传动轴的热损耗指的是摩擦功转化为热能的过程。

热损耗的大小与摩擦功成正比。

当摩擦功较大时,热损耗也相应增加。

热损耗对传动轴的温度升高有直接影响,并可能引起润滑油的变质。

因此,降低热损耗,不仅可以提高齿轮传动的效率,还可延长传动轴和齿轮的使用寿命。

热损耗的计算可以采用以下公式:热损耗 = 摩擦功 ×摩擦系数 ×传动时间3. 优化方法为了降低齿轮传动轴的摩擦功和热损耗,以下是一些可行的优化方法:3.1 优化齿轮设计参数:通过优化齿轮的模数、齿数、压力角等设计参数,可以改变齿轮系统的接触面积和压力分布,从而减小摩擦力和摩擦功。

此外,采用高精度的加工工艺,可以提高齿轮的精度和表面质量,减少接触失配和表面粗糙度对摩擦功的影响。

3.2 改善润滑状态:选择适当的润滑油以及合适的粘度和温度,可以有效减小摩擦系数,从而降低摩擦力和摩擦功。

此外,还应定期检查润滑油的污染程度,及时更换和维护润滑系统。

3.3 提高传动效率:在齿轮传动中,传动效率是一个重要的指标。

通过改善齿轮系统的设计、加工和润滑等方面,可以提高传动效率,减小能量损耗。

《基于油液监测的齿轮磨损状态识别与寿命预测研究》范文

《基于油液监测的齿轮磨损状态识别与寿命预测研究》篇一一、引言随着工业技术的飞速发展,机械设备在工业生产中扮演着越来越重要的角色。

其中,齿轮作为机械传动系统中的核心部件,其运行状态直接关系到整个系统的性能和寿命。

因此,对齿轮磨损状态的识别与寿命预测显得尤为重要。

传统的齿轮磨损检测方法主要依赖于定期拆卸检查,这种方法不仅成本高、效率低,而且难以实现实时监测。

近年来,基于油液监测的齿轮磨损状态识别与寿命预测技术逐渐成为研究热点。

本文旨在通过对油液中齿轮磨损产物的分析,实现对齿轮磨损状态的识别与寿命预测。

二、油液监测技术概述油液监测技术是一种通过分析润滑油中金属颗粒、污染物等成分,判断机械设备运行状态的技术。

在齿轮传动系统中,油液监测技术可以通过对润滑油中齿轮磨损产物的检测,实现对齿轮磨损状态的识别。

该方法具有非侵入性、实时性、低成本等优点,为齿轮磨损状态的监测提供了有效手段。

三、齿轮磨损状态识别齿轮磨损状态的识别是油液监测技术的核心环节。

通过对润滑油中齿轮磨损产物的成分、大小、数量等特征进行分析,可以判断齿轮的磨损类型、程度及位置。

具体而言,可以采用光谱分析、铁谱分析、颗粒计数等方法对润滑油进行检测。

其中,光谱分析可以检测出润滑油中金属元素的含量及分布情况;铁谱分析则可以观察到润滑油中金属颗粒的形状、大小及分布规律;颗粒计数则可以统计出润滑油中不同尺寸金属颗粒的数量。

通过综合分析这些特征,可以实现对齿轮磨损状态的准确识别。

四、齿轮寿命预测基于油液监测的齿轮寿命预测是通过分析齿轮磨损产物的变化趋势,预测齿轮的剩余使用寿命。

首先,需要建立齿轮磨损产物与齿轮寿命之间的关联模型。

这可以通过对大量实际数据进行分析,找出齿轮磨损产物与齿轮寿命之间的规律,建立相应的数学模型。

然后,根据实时监测的油液中齿轮磨损产物的变化情况,利用建立的模型对齿轮的剩余使用寿命进行预测。

这种方法具有较高的准确性和可靠性,可以为设备的维护和更换提供有力支持。

齿轮传动中磨损问题研究方法综述

摘

要: 齿轮 传动 是机 器传 递运动 和动 力的一 种 主要 形式 , 如何 减 少齿轮 工 作 中的磨 损 ; 长题。总结 了目 前齿轮接触问题的数值研究方法、 齿轮 磨损问题的研 究历程等 , 并对齿轮磨损问题研 究的发展 方向提 出建议。

节点传递力和位移, 通过数值方法求解出接触节点位移或应力值之后 , 再按规定的位移模式得到整个结构的 位移分布和应力场。有 限元方法是一种有效的结构分析手段 , 国外 已研制了许多成熟的大型有限元分析软 件 , s P A IA、 A T A A S S I da 等。我国在齿轮的有 限元分析方面也开展了不少工作 , 如 . 、 DN M S R N、 N Y 、— es A 如计

维普资讯

第2 8卷

第 3期

河 北 理 工 学 院 学 报

J u n lo b i n t u eo c n lg o r a fHe e si t fTe h oo y I t

Vo . No 3 I28 . Au . 0 6 g 2 0

啮合问题而且可以处理双齿对啮合 问题。白少先¨ 利用有 限元分析方法 , 对双圆弧弧齿锥齿轮的弯曲强度 进行了多方面的研究 , 给出一种接触区载荷分布的计算 方法 , 分析 了齿根弯曲应力的分布规律。包 家汉¨

等利用 A S S N Y 软件 , 研究了一对直齿圆柱齿轮啮合过程中 , 随啮合位置的变化, 齿面接触应力和齿问载荷分 配的情况。太原理工大学 的吴凤林教授 - 利用三维有限元法对准端 面双圆弧齿轮的齿根应力进行 了分析, 1 得出齿根应力与设定螺旋角以及与设定齿厚 比的关系 , 准端面双圆弧齿轮应力沿齿高方向等强度分布。

中图分 类 号 :H 17 1 文献 标识 码 : T 1. A

复杂工况齿轮传动轴微动磨损机理及其预测方法研究开题报告

复杂工况齿轮传动轴微动磨损机理及其预测方法研究开题报告一、研究背景齿轮传动是机械传动领域中非常重要的一种传动方式,其具有传动效率高、传动精度高、传动扭矩大等优点,因此在航空航天、汽车、机床等领域得到了广泛应用。

然而,在复杂工况下,如高负荷、高转速、高温度、重载、低温等环境下,齿轮传动易受到微动磨损的影响,导致传动系统失效,使机器性能降低,影响生产效率。

目前,对于齿轮传动轴微动磨损的研究主要集中在实验研究和数值模拟两个方面。

实验研究是通过机械设备模拟实际工作状态下齿轮传动的使用情况,从而获得微动磨损的数据。

数值模拟则是通过计算机模拟不同条件下的齿轮传动运行状态,实现对微动磨损的预测。

然而,现有研究在微动磨损机理和预测方法方面仍存在许多不足之处,需要进一步深入研究。

二、研究目的和内容本研究旨在深入探究复杂工况下齿轮传动轴微动磨损机理,并针对不同工况和材料条件,研究基于数值模拟的微动磨损预测方法,从而为机器设计和材料选择提供参考依据。

具体研究内容如下:1. 分析复杂工况下齿轮传动轴微动磨损的机理,研究微动磨损与传动轴材料、工作条件、润滑方式等因素的关系;2. 借助计算机辅助设计软件,建立齿轮传动轴的三维有限元模型,并通过牛顿-拉弗森算法求解微动磨损情况下的接触应力和变形情况;3. 针对不同工况和材料条件下的齿轮传动轴,进行微动磨损预测,分析不同参数对微动磨损的影响,提出优化设计建议;4. 对模拟结果与实验数据进行对比分析,验证模拟方法的可靠性和准确性;5. 获得深入研究微动磨损机理和预测方法的相关数据和结论,并撰写学术论文。

三、研究意义该研究的意义主要体现在以下几方面:1. 借助有限元模拟方法深入研究齿轮传动轴的微动磨损机理,为机器设计和材料选择提供参考依据,提高齿轮传动轴的使用寿命和工作效率;2. 在数值模拟预测微动磨损方面,建立了一种基于有限元方法的预测模型,为齿轮传动轴使用过程中微动磨损的预防提供指导;3. 结合实验数据验证模拟结果的可靠性,对微动磨损进行深入研究,为相关研究提供基础和参考依据。

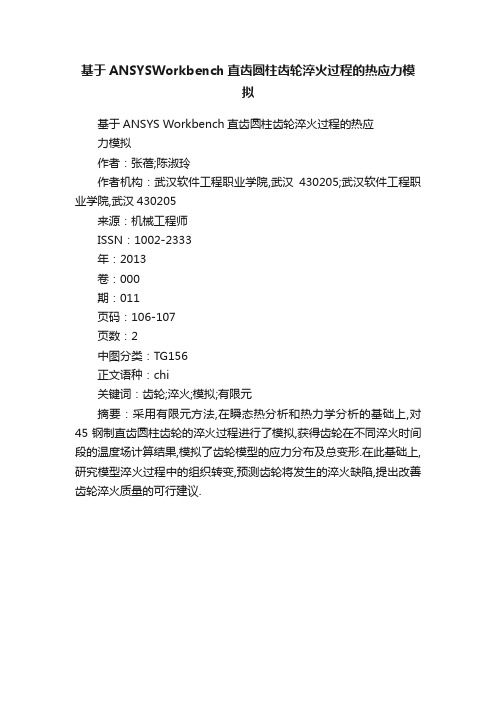

基于ANSYSWorkbench直齿圆柱齿轮淬火过程的热应力模拟

基于ANSYSWorkbench直齿圆柱齿轮淬火过程的热应力模

拟

基于ANSYS Workbench直齿圆柱齿轮淬火过程的热应

力模拟

作者:张蓓;陈淑玲

作者机构:武汉软件工程职业学院,武汉430205;武汉软件工程职业学院,武汉430205

来源:机械工程师

ISSN:1002-2333

年:2013

卷:000

期:011

页码:106-107

页数:2

中图分类:TG156

正文语种:chi

关键词:齿轮;淬火;模拟;有限元

摘要:采用有限元方法,在瞬态热分析和热力学分析的基础上,对45钢制直齿圆柱齿轮的淬火过程进行了模拟,获得齿轮在不同淬火时间段的温度场计算结果,模拟了齿轮模型的应力分布及总变形.在此基础上,研究模型淬火过程中的组织转变,预测齿轮将发生的淬火缺陷,提出改善齿轮淬火质量的可行建议.。

研究开发出仅10个原子厚的隔热材料

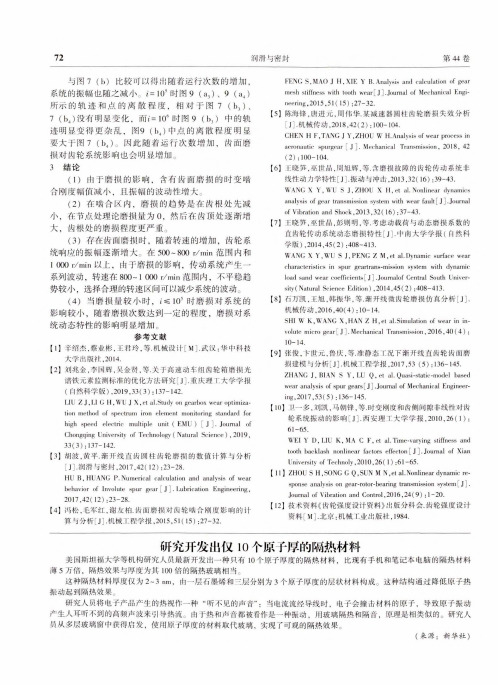

72润滑与密封第44卷与图7(b)比较可以得出随着运行次数的增加,系统的振幅也随之减小。

i=10'时图9仏)、9(a4)所示的轨迹和点的离散程度,相对于图7(bQ、7(1>4)没有明显变化,而210°时图9(b3)中的轨迹明显变得更杂乱,图9(山)中点的离散程度明显要大于图7(山)。

因此随着运行次数增加,齿面磨损对齿轮系统影响也会明显增加。

3结论(1)由于磨损的影响.含有齿面磨损的时变啮合刚度幅值减小,且振幅的波动性增大。

(2)在啮合区内,磨损的趋势是在齿根处先减小,在节点处理论磨损量为0,然后在齿顶处逐渐增大,齿根处的磨损程度更严重。

(3)存在齿面磨损时,随着转速的增加,齿轮系统响应的振幅逐渐增大。

在500-800r/min范围内和1000r/min以上,由于磨损的影响,传动系统产生一系列波动,转速在800-1000r/min范围内,不平稳趋势较小,选择合理的转速区间可以减少系统的波动。

(4)当磨损量较小时,iW10‘时磨损对系统的影响较小,随着磨损次数达到一定的程度,磨损对系统动态特性的影响明显增加。

参考文献【1)辛绍杰,蔡业彬,王君玲,等.机械设计[M].武汉:华中科技大学出版社,2014.[2]刘兆金,李国辉.吴金贤,等.关于高速动车组齿轮箱磨损光谱铁元素监测标准的优化方法研究[J].重庆理工大学学报(自然科学版),2019,33(3):137-142.LIU Z J,LI G H,WU J X,et al.Study on gearbox wear optimization method of spectmm iron element monitoring standard for high speed electric multiple unit(EMU)[J].Journal of Chongqing University of Technology(Natural Science),2019, 33(3):137-142.[3]胡波,黄平.渐开线直齿圆柱齿轮磨损的数值计算与分析[J].润滑与密封,2017,42(12):23-28.HU B,HUANG F*.Numerical calculation and analysis of wear behavior of Involute spur gear[J J.Lubrication Engineering, 2017,42(12):23-28.[4]冯松,毛军红,谢友柏.齿面磨损对齿轮啮合刚度影响的计算与分析[J].机械工程学报,2015,51(15):27-32.FENG S,MAO J H,XIE Y B.Analysis and calculation of gear mesh stiffness with tooth wear[J].Journal of Mechanical Engi-neering,2015,51(15):27-32.[5]陈海锋,唐进元,周伟华•某减速器圆柱齿轮磨损失效分析[J]•机械传动,2018,42(2):100-104.CHEN H F,TANG J Y,ZHOU W H.Analysis of wear process in aeronautic spurgear J].Mechanical Transmission,2018,42(2):100-104.[6]王晓笋,巫世晶,周旭辉,等.含磨损故障的齿轮传动系统非线性动力学特性[J].振动与冲击,2013,32(16):39-43.WANG X Y,WU S J.ZHOU X H,et al.Nonlinear dynamics analysis of gear transmission system with wear fault[J].Journal of Vibration and Shock,2013,32(16):37-43.[7]王晓笋,巫世晶,彭则明,等.考虑动载荷与动态磨损系数的直齿轮传动系统动态磨损特性[J].中南大学学报(自然科学版),2014,45(2):408-413.WANG X Y,WU S J.PENG Z M,et al.Dynamic surface wear characteristics in spur geartrans-mission system with dynamic load sand wear coefficients[J].Joumalof Central South University(Natural Science Edition),2014,45(2):408-413.[8]石万凯,王旭,韩振华,等•渐开线微齿轮磨损仿真分析[J].机械传动,2016,40(4):10-14.SHI W K,WANG X,HAN Z H,et al.Simulation of wear in involute micro gear[J].Mechanical Transmission,2016,40(4): 10-14.[9]张俊,卞世元,鲁庆,等.准静态丁况下渐开线直齿轮齿面磨损建模与分析[J].机械工程学报,2017.53(5):136-145.ZHANG J,BI AN S Y,LU Q,et al.Quasi-static-model based wear analysis of spur gears[J].Journal of Mechanical Engineer-ing,2017,53(5):136-145.[10]卫一多,刘凯,马朝锋,等•时变刚度和齿侧间隙非线性对齿轮系统振动的影响[J]•西安理工大学学报,2010,26(1):61-65.WEI Y D,LIU K.MA C F,et al.Time-varying stiffness and tooth backlash nonlinear factors effecton[J j.Journal of Xian University of Technoly,2010,26(1):61-65.[11]ZHOU S H,SONG G Q,SUN M N,et al.Nonlinear dynamic response analysis on gear-rotor-bearing transmission system[J J.Journal of Vibration and Control,2016,24(9):1-20.[12]技术资料《齿轮强度设计资料》出版分科会.齿轮强度设计资料[M].北京:机械工业出版社,1984.研究开发出仅10个原子厚的隔热材料美国斯坦福大学等机构研究人员最新开发出一种只有10个原子厚度的隔热材料,比现有手机和笔记本电脑的隔热材料薄5万倍,隔热效果与厚度为其100倍的隔热玻璃相当"这种隔热材料厚度仅为2~3nm,由一层石墨烯和三层分别为3个原子厚度的层状材料构成。

机械摩擦磨损研究的数值模拟方法

机械摩擦磨损研究的数值模拟方法机械摩擦磨损是指在机械件运动接触过程中,由于相对滑动,引起机械部件表面的周期性疲劳和材料的逐渐损耗。

磨损的严重程度直接影响机械装置的可靠性和使用寿命。

为了减少机械摩擦磨损,科学家和工程师们进行了大量的研究与探索。

作为一种快速、经济、有效的研究方法,数值模拟在机械摩擦磨损研究中发挥了重要作用。

数值模拟可以通过建立合适的数学模型和计算方法,模拟机械摩擦磨损的物理过程,预测磨损的发展情况。

在机械摩擦磨损研究中,常用的数值模拟方法有有限元方法、边界元方法和分子动力学方法等。

有限元方法是一种常用的数值模拟方法,它将复杂的物体划分为许多小的单元,通过建立单元之间的联系和相互作用,模拟整个系统的行为。

在机械摩擦磨损研究中,有限元方法可以对机械表面的接触应力和摩擦力进行分析和计算,从而评估磨损的程度。

通过改变模型的参数和边界条件,可以研究不同材料和工况下的磨损行为,为设计和优化摩擦副提供参考。

边界元方法是一种基于边界积分方程的数值模拟方法。

它将问题的边界作为重点研究对象,通过边界上的位移和力的关系,计算物体的应力和变形。

在机械摩擦磨损研究中,边界元方法可以模拟接触区域的应力场和摩擦力分布,进而分析磨损的发展过程。

相比于有限元方法,边界元方法的计算效率更高,适用于大规模接触面的磨损研究。

分子动力学方法是基于分子尺度的数值模拟方法。

它通过模拟个别分子之间的相互作用和运动,揭示材料的宏观性质和力学行为。

在机械摩擦磨损研究中,分子动力学方法可以模拟材料表面的微观摩擦行为和磨损机制。

通过改变模型的初始状态和摩擦参数,可以研究不同条件下的磨损过程,为机械设计和材料优化提供指导。

除了以上几种常用的数值模拟方法外,还有其他一些补充的方法和技术。

例如,有限差分法、有限体积法和离散元法等方法可以在一定程度上模拟机械摩擦磨损的过程。

此外,利用计算流体动力学方法(CFD)研究机械润滑和冷却过程也是近年来的热点研究方向。

圆柱齿轮加工工艺中的刀具磨损模型

圆柱齿轮加工工艺中的刀具磨损模型随着工程技术的发展,圆柱齿轮逐渐成为各种机械设备中必不可少的组成部分。

在加工过程中,刀具的磨损问题一直困扰着圆柱齿轮加工工艺的发展。

因此,研究圆柱齿轮加工工艺中的刀具磨损模型,对于提高加工效率和降低加工成本具有非常重要的意义。

一、刀具磨损的类型刀具的磨损主要分为三种类型,分别是刀尖磨损、侧面磨损和毛刺磨损。

刀尖磨损是由于刀尖受到工件的剪切力而导致的,侧面磨损则是由于刀具侧刃上的力作用而对侧刃进行磨损的。

而毛刺磨损则是由于工件切削后留下的毛刺对切削刃进行磨损的。

二、刀具磨损的原因刀具磨损的原因与刀具材料、工件材料、切削参数等因素有关。

材料硬度是影响刀具磨损的重要因素,当工件硬度增加时,刀具就越容易磨损。

此外,刀具的刃角和切削速度也对刀具磨损产生影响,刃角越小、切削速度越高,刀具磨损就越严重。

三、刀具磨损的影响刀具磨损会直接影响圆柱齿轮的加工精度和加工效率。

当刀具磨损严重时,就会导致圆柱齿轮表面的粗糙度增加,加工精度下降。

同时,刀具磨损还会使加工力增大,加工效率降低,从而增加了加工成本。

四、刀具磨损模型的研究为了解决刀具磨损对加工过程的影响,需要建立刀具磨损模型。

刀具磨损模型可以通过样本分析、试验和模拟等方法建立。

其中,样本分析是通过对刀具磨损部位的显微观察和形貌分析来进行的;试验是通过圆柱齿轮的加工实验来捕捉刀具磨损信息;模拟是通过计算机仿真来模拟刀具磨损的情况。

据研究表明,刀具磨损模型可以通过对圆柱齿轮的加工参数进行优化来减轻刀具磨损。

同时,不同的刀具磨损模型也可以为加工过程中的刀具选择和合理安排提供参考依据。

五、结论在圆柱齿轮加工工艺中,刀具磨损是影响加工精度和加工效率的重要因素。

在实际加工过程中,建立刀具磨损模型可以有效地减轻刀具磨损,提高加工效率和降低加工成本。

大模数磨损齿轮齿条静力学分析

大模数磨损齿轮齿条静力学分析代绍雄,贡宗星,陈保家*,方俊豪(三峡大学机械与动力学院,湖北宜昌 443002)摘要:针对磨损故障形式下的齿轮齿条起升机构,通过分析计算相同载荷下1/12磨损、1/6磨损、1/4磨损下的齿轮齿条基本参数变化情况,利用将齿轮齿条磨损问题量化为ISO相关基本参数改变的方法,对正常和不同磨损故障形势下的弯曲强度进行理论计算,得到其弯曲应力理论计算值。

再通过有限元方法对正常和1/12磨损、1/6磨损、1/4磨损下的大模数齿轮齿条起升机构进行静力学分析,研究不同磨损状况下齿轮齿条的弯曲应力和接触应力应变分布规律,并将静力学分析得出的弯曲应力分析结果与利用ISO 公式计算的弯曲强度计算结果进行对比分析,验证了将齿轮齿条磨损问题转化为相关基本参数改变问题的可行性,并通过对大模数故障齿轮齿条起升机构的静力学分析,得到其故障形式下的静力学特性,为大模数齿轮齿条起升机构的故障诊断和运行健康评估提供必要的理论基础。

关键词:齿轮齿条;建模;静力学分析;磨损齿轮中图分类号:TH132.412 文献标志码:A doi:10.3969/j.issn.1006-0316.2021.03.004 文章编号:1006-0316 (2021) 03-0023-05Static Analysis of Gear Rack with Large Modulus WearDAI Shaoxiong,GONG Zongxing,CHEN Baojia,FANG Junhao( College of Mechanical and Power Engineering, China Three Gorges University, Yichang 443002, China ) Abstract:In this paper, focusing on the rack and pinion lifting mechanism under the wear failure mode, through the analysis and calculation of the basic parameters of the gear and rack under the same load of 1/12 wear, 1/6 wear, 1/4 wear, by quantifying the gear rack wear problem as the change of ISO related basic parameters, the bending strength under normal and different wear failure situations is calculated theoretically, and the theoretical calculation value of bending stress is obtained. Then, the static analysis of the large module rack and pinion lifting mechanism under normal and 1/12 wear, 1/6 wear and 1/4 wear is carried out by finite element method, and the distribution of bending stress and contact stress of the gear rack under different wear conditions is studied. The bending stress analysis results from static analysis are compared with the bending strength calculation results calculated by ISO formula, which verifies the feasibility of transforming the gear rack wear problem into the related basic parameter change problem. Through the static analysis of the large module fault rack and pinion lifting mechanism, the static characteristics under the fault mode are obtained, which provides the necessary theoretical basis for the fault diagnosis and operation health assessment of large module gear and rack lifting mechanism.Key words:rack and pinion;modeling;static analysis;worn gear———————————————收稿日期:2020-09-01基金项目:国家自然基金面上项目:多系统耦合作用下的大模数齿轮齿条式起升机构故障预示及健康评估研究(51975324)作者简介:代绍雄(1996-),男,湖北洪湖人,硕士研究生,主要研究方向为大模数齿轮齿条动力学分析。

润滑条件对低速重载齿轮胶合损伤影响规律的试验研究

润滑条件对低速重载齿轮胶合损伤影响规律的试验研究陈超1,2师陆冰1李纪强1刘忠明1(1郑州机械研究所有限公司,河南郑州450001)(2河南机电职业学院机电工程学院,河南郑州451191)摘要为了研究润滑条件对低速重载齿轮出现胶合损伤的影响规律,采用一对圆环试样滚滑的方式来模拟轮齿的啮合,在MJP-30A滚动磨损试验机上进行了18CrNiMo7-6渗碳钢齿轮材料在不同润滑条件下的胶合试验,分析了摩擦因数的变化规律和试验后试样的表面形貌。

结果表明,干摩擦条件下,出现胶合损伤时的接触应力为1927MPa,出现胶合损伤前,接触界面摩擦因数随接触应力的增加而降低;良好润滑条件下,接触应力达到3047MPa仍未发生胶合,摩擦因数随接触应力的增加有轻微下降趋势;乏油条件下,摩擦因数随着乏油程度的加剧呈明显上升趋势,仅当摩擦因数几乎增大至干摩擦因数水平时才发生胶合损伤。

因此,为避免低速重载齿轮运行过程中发生齿面胶合损伤,应将其润滑状态作为重要监测指标,以避免齿面间发生严重的乏油润滑和干摩擦接触。

关键词润滑条件齿轮胶合低速重载Experimental Study on the Influence of Lubrication Condition on Scuffing Damageof Gear Under Low Speed and Heavy LoadChen Chao1,2Shi Lubing1Li Jiqiang1Liu Zhongming1(1Zhengzhou Research Institute of Mechanical Engineering Co.,Ltd.,Zhengzhou450001,China)(2School of Mechanical and Electronic Engineering,Henan Mechanical and Electrical Vocational College,Zhengzhou451191,China)Abstract In order to study the influence of lubrication conditions on the scuffing damage of gear under low speed and heavy load,the meshing of gear teeth is simulated by a pair of ring specimens in rolling and slid⁃ing contact,and the scuffing tests of18CrNiMo7-6carburized steel gear material under different lubrication conditions are carried out on MJP-30A rolling wear testing machine.The variation of friction coefficient among different tests and the surface morphology of the specimens after tests are analyzed.The results show that the contact stress of scuffing damage is1927MPa under the dry friction condition,and the friction coefficient de⁃creases with the increase of contact stress before scuffing damage occurs.Under the good lubrication,no scuff⁃ing occurs even when the contact stress is increased as high as3047MPa,and the friction coefficient decreases with the increase of contact stress during the test.Under the condition of oil scarcity,the friction coefficient in⁃creases obviously with the increase of oil scarcity,and the scuffing damage occurs only when the friction coeffi⁃cient almost increases to the level of dry friction coefficient.Therefore,in order to avoid the scuffing damage of the gear tooth surfaces in the operation under low speed and heavy load,the lubrication status should be taken as an important monitoring index of preventing the serious starvation of lubrication or dry friction contact from occurring in the meshing of tooth surfaces.Key words Lubrication condition Gear Scuffing Low speed and heavy load0引言ISO/CD10825-1:2020标准中将齿轮的胶合损伤分为热胶合和冷胶合,其中,冷胶合是由表面间的高压和低切向速度的联合作用而致,线速度一般不高于4m/s[1]。

考虑齿距累积误差的圆柱齿轮动态磨损分析

第 36 卷第 6 期2023 年12 月振 动 工 程 学 报Journal of Vibration EngineeringVol. 36 No. 6Dec. 2023考虑齿距累积误差的圆柱齿轮动态磨损分析皇甫一樊1,董兴建1,彭志科1,刘冰2,龙新华1(1.上海交通大学机械系统与振动国家重点实验室,上海 200240; 2.上海航天控制技术研究所上海 201109)摘要: 齿距累积误差是齿轮传动系统中广泛存在的一种制造误差。

考虑齿距累积误差,基于轮齿承载接触分析方法建立载荷分配模型,从而得到啮合刚度和空载传递误差,并将其导入齿轮转子动力学模型中计算系统振动响应。

基于所得到的动态载荷和Archard磨损理论,建立齿轮动态磨损预测模型。

分析了齿距累积误差对啮合特性、响应特性以及磨损分布的影响。

结果表明,齿距累积误差会引发齿间载荷分配和齿间磨损的不均匀性,导致振动响应中出现轴频、追逐齿频率和组合状态频率等频率成分;轻微磨损有助于缓解齿间载荷分配不均,但剧烈的磨损会恶化均载特性,导致振动加剧;采用追逐齿设计可以使磨损不均匀性系数降低约30%。

研究结果可为齿轮磨损机理研究和齿轮参数设计提供理论依据。

关键词:齿轮动力学;齿距累积误差;振动特性;磨损;追逐齿中图分类号: TH113.1; TH132.41 文献标志码: A 文章编号: 1004-4523(2023)06-1706-08DOI:10.16385/ki.issn.1004-4523.2023.06.025引言齿轮传动系统在工业中的应用非常广泛,齿轮传动的啮合及动力学特性关系到整台设备的平稳性和可靠性。

工程中大量存在的制造、安装误差会引起齿面接触状态的改变,从而影响齿面损伤(如剥落[1]、磨损[2]和胶合)的发展,进一步影响齿轮系统的动力学行为。

大量研究聚焦于制造误差或齿面损伤对齿轮的啮合特性和响应特性的影响规律。

齿距累积误差是一种常见的齿轮制造误差,国内外许多学者分析了齿距误差对系统动态特性的影响[3‑7]。

用精度法确定圆柱齿轮传动的磨损寿命

用精度法确定圆柱齿轮传动的磨损寿命

顾冰芳

【期刊名称】《机械工程师》

【年(卷),期】1998(000)003

【摘要】导出了圆柱齿轮传动磨损量的解析算式,提出了用传动精度法确定圆柱齿轮许用磨损量、并得出了圆柱齿轮传动磨损寿命的计算公式。

【总页数】1页(P29)

【作者】顾冰芳

【作者单位】南京工程兵工程学院

【正文语种】中文

【中图分类】TH132.417

【相关文献】

1.计算直齿圆柱齿轮传动磨损寿命的新方法 [J], 仝崇楼;朱延波

2.直齿圆柱齿轮传动实际重合度的确定 [J], 袁茹

3.在渐开线直齿圆柱齿轮传动设计中确定齿数的一种方法 [J], 王兆伍;王长钧

4.差动传动比精度与斜齿圆柱齿轮公法线长度变动量关系 [J], 贺红勋;罗辉

5.直步圆柱齿轮传动磨损寿命研究 [J], 仝崇楼

因版权原因,仅展示原文概要,查看原文内容请购买。

直齿圆柱齿轮稳态磨损率的预测

直齿圆柱齿轮稳态磨损率的预测摘要:磨损率在直齿圆柱齿轮确定需要治疗以及采取行动的齿轮的线(LOA)的混合弹流润滑问题。

为了这个目的,一个过程被显影以预测的膜厚度,牵引系数和磨损率与规定在上协议书各点的齿轮的齿面的凹凸之间的相互作用。

结果表明,表面光洁度也爱茉莉明显的磨损率的影响相比,牵引系数。

穿着效果憧憬也是相比,那些由利用接触闪温合理准确的估计工程方法获得的。

还调查是饥饿对磨损率的应用场合进未完全淹没的效果。

结果表明,磨损率可能非常大视饥饿的程度。

关键词:正齿轮行动线(LOA)混合弹流润滑(EHL)表面粗糙度穿1.简介在齿轮润滑制度是由线接触弹流润滑(EHL),已深入研究在现有文献主体管辖。

特别感兴趣的是在润滑剂的膜厚必须可用来保护表面[1-5]的准确预测。

鉴于该问题的重要性,存在的该集中预测对EHL膜厚度,牵引系数热效应的影响和磨损率[6-15]的研究丰富体积。

这方面的进展有报道那里的自由体积模型[16]被用来正确评估压力[17-23]以及研究下润滑油的粘度考虑到了润滑剂的极限剪应力特性[17,18,24 -26。

在许多传动装置系统,尤其是那些被重负载,接触面之间的润滑油膜的厚度不能提供足够的承载能力,以保持表面之间的全膜分离。

因此,表面粗糙体验紧密接触,和政权称为混合EHL。

在这些应用中,负载由两个润滑剂和进来以接触表面凹凸共享。

理论方法治疗表面粗糙度大致可分为两类:确定性和统计。

内确定性粗糙EHL分析的情况下,一些早期的尝试的报告,其中包含像波状起伏或者不规则性插入EHL方程真正表面特征可[27-31]。

然而,线接触EHL使用随机粗糙表面的第一个全面的确定性造型由长安[32]进行了介绍。

从那时起,许多研究集中在粗糙表面的确定性建模已经发表。

参见例如,[33-39]。

研究涉及的统计粗糙EHL一般遵循约翰逊等人的工作。

[40]谁率先所谓负载分担的概念,他们所采用的格林伍德和威廉森[41]凹凸微接触模型来评估表面粗糙度的作用。

泵用机械密封织构端面干摩擦磨损仿真及试验研究

泵用机械密封织构端面干摩擦磨损仿真及试验研究王子起;李双喜;刘益江;党杰;赵檀【期刊名称】《机电工程》【年(卷),期】2024(41)5【摘要】为了减轻泵用机械密封端面在启停阶段和严重振动工况下的干摩擦磨损,对泵用机械密封织构端面进行了干摩擦磨损仿真及试验研究。

首先,采用ANSYS 软件建立了具有表面织构的动静环密封端面的瞬态有限元模型,基于Archard磨损理论,分析了不同织构分布间隔角度、边长和旋转角度下静环(石墨环)的磨损规律,得到了石墨环的磨损体积分布;然后,采用摩擦磨损试验机在干摩擦条件下对不同织构参数的密封环进行了磨损试验,得到了密封环磨损前后的表面形貌和石墨环的磨损质量;最后,对比分析了仿真和试验结果,讨论了不同织构参数对石墨环磨损质量的影响以及织构的减磨机理。

研究结果表明:织构凹槽可以在容纳磨粒磨屑的同时生成石墨转移膜进而减轻磨损;减轻密封环端面磨损要求织构面积合适,足够容纳磨粒磨屑,同时不过分增大表面粗糙度;织构分布间隔角度每增大5°且边长每减小0.1 mm,石墨环的磨损质量平均减少约7.83%和7.35%。

织构旋转角度每增大15°,石墨环的磨损质量平均增大约4.25%。

所得研究结果可为泵用机械密封的表面织构设计提供较好的理论支撑,并提升泵用机械密封的耐磨性能。

【总页数】10页(P797-806)【作者】王子起;李双喜;刘益江;党杰;赵檀【作者单位】北京化工大学机电工程学院【正文语种】中文【中图分类】TH136;TH38;TH117.1【相关文献】1.泵用机械密封端面摩擦因数试验研究2.复合槽孔织构化端面机械密封性能的研究3.干摩擦机械密封端面材料配对性能的台架试验研究4.机械密封单/双端面纹理摩擦副的摩擦磨损特性研究5.非规则V形表面织构化机械端面密封性能研究因版权原因,仅展示原文概要,查看原文内容请购买。

齿轮磨损过程的使用寿命的统计分析

齿轮磨损过程的使用寿命的统计分析

齿轮是机械运动中被广泛使用的驱动部件,具有可靠的传动性能和高效的工作特性。

但是,在整个工作过程中,齿轮的磨损是不可避免的,因此,分析齿轮使用寿命的统计学原理,对于更好地提高设备的安全可靠性具有重要意义。

首先,要查看齿轮磨损的统计特性,我们必须统计采样的齿轮的磨损过程,据此绘制出磨损数据的分布曲线。

从分布曲线中可以看出,齿轮磨损的过程具有极大的随机性,在实际应用中,齿轮的磨损过程可以分为渐进型和极大型。

渐进型的磨损过程即磨损速率在工作压力不变时呈现渐进式增加,主要由于磨损超出理论允许范围,从而拉伸齿面,齿轮在此类磨损过程中的使用寿命受对比料的品种和压缩力的影响很大。

极大型的磨损过程即磨损速率在工作压力不变时具有一定的极大值,主要由于齿轮调整接触状态不正确,齿花状发生分离,破坏齿轮的本质特征,齿轮在此类磨损过程中,使用寿命受到温度、负荷、转速及表面粗糙度等更多因素的影响。

此外,在统计和分析的过程中,还要考虑齿轮的质量水平,以及工作环境的温度、湿度等因素,其中压缩力、工作温度均是影响齿轮使用寿命的重要因素。

最后,要根据有关计算公式,求得各项参数的统计特性值,以便为齿轮提供准确的使用寿命统计值。

因此,在实际应用中,正确采用齿轮磨损过程的统计分析方法,能够更好地提高设备的安全可靠性,有助于更好地利用设备,降低维护成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

式中:a 为赫兹接触半宽;x1 为匮油临界。 由齿轮啮合特点可知,主动轮的齿根与从动轮齿 顶之间为啮合区,其中从动轮齿面的润滑油量对于维 持形成弹流润滑油膜有着关键作用。主动轮齿面的油 膜厚度分布如图 1(b) 所示,使得 x1 存在的条件为 A - hc (h - hk) S, 其中 , , 。 式中: A 为单位油量;h1 为啮合点油膜厚度;h 为全 齿高;hc 为啮合点齿高。 保证形成弹流润滑时的最小油膜厚度 , (4) (3)

第 43 卷 2015 年第 6 期

108

本栏目编辑 陆秋云

圆柱直齿轮干摩擦磨损的 数值模拟与研究

陈继涛,宋海燕,刘纪新,孙维丽

青岛黄海学院机电工程学院 山东青岛 266427

摘要:根据直齿轮传动特点及匮油润滑理论,推导得到直齿轮干摩擦条件,运用疲劳磨损理论与有限 元原理,得出无润滑油状态下齿面磨损及温度场分布的计算方法,并通过 MATLAB 对干摩擦磨损进 行数值模拟。结果表明,转速的增大将会减小摩擦系数与磨损量,而载荷的增大会提高摩擦系数与磨 损量。运用 ANSYS 模拟干摩擦稳态温度场,通过瞬态计算得出载荷对极限温度值的影响。 关键词:干摩擦;疲劳磨损理论;有限元;温度场 中图分类号:TH132.147 文献标志码:A 文章编号:1001-3954(2015)06-0108-05

(a) 接触区域

通 用

(b) 油膜厚度 图 1 摩擦条件示意 Fig. 1 Sketch of friction conditions

为平均弹性模量;R 为平均曲率半径。 维持形成弹流润滑油膜的油量极限值 , (2)

1. 小齿轮 2. 大齿轮 图 2 齿轮啮合磨损示意 Fig. 2 Sketch of gear meshing and wear

(a) 不同转速

(b) 不同载荷 图 4 不同转速与载荷下的磨损量模拟 Fig. 4 Simulation of wear loss at various rotary velocity and load

着载荷的增大,齿面摩擦系数呈增大趋势变化。 图 4 所示为不同转速下磨损厚度的分布特性曲 线。由图 4 可知,磨损量最大的部位分布在偏向齿根 的单双齿啮合交替点;随着转速的增大,齿面磨损厚 度呈减小变化;不同载荷与不同转速下的磨损量分布

2 分别为大小齿轮的密度。

根据摩擦磨损计算原理可知,摩擦系数 f 与磨 损量之间的关系为 H1∝ f4,齿轮磨损量 。 (7)

式中:F nc 为法向载荷;B 为接触长度; 为黏度系 数。

2 理论计算

2.1 干摩擦磨损计算

由于磨损产生的机理较多并且复杂,因此,在进 行磨损计算时,需要根据不同的表征现象建立对应的

参 考 文 献

[1] 郑爱云,刘伟民,田绿竹.齿轮传动中磨损问题研究方法综 述 [J].河北理工学院学报,2006,28(3):44-47. [2] 徐大伟,沈伟,贲 霖.直齿齿轮机构齿面磨损估算 [J].航 天工艺,2001,12(6):4-8. [3] 王淑仁,闫玉涛,殷伟俐,等.齿轮啮合摩擦疲劳磨损的计 算模型 [J].东北大学学报,2008,29(8):1164-1167. [4] 李桂华,王春霞,费业泰.啮合齿轮轮齿的温度场的解析法

3 数值模拟

根据理论计算的分析方法进行 MATLAB 程序编 写,可对干摩擦条件下的齿轮摩擦磨损特性进行摩擦 系数及磨损量数值模拟。通过相关参数的设定,对 比分析转速 (3 000、6 000、10 000 r/ min) 及转矩载荷 (150,250,350 N ・ m) 对干摩擦磨损特性的影响,如 图 3、4 所示。 图 3 所示为不同转速与载荷下的摩擦系数特性 曲线。由图 3 可知,转速对摩擦系数的分布形式几乎 没有影响,但随着转速的增大,摩擦系数的值逐渐减 小;不同载荷条件下摩擦系数的分布规律类似,但随

图 5 所示为小齿轮齿形的稳态温度分布。由图 5 可知,2 个齿轮啮合区域呈现为高温区域,但是齿 轮基体并没有出现较高的温度,这是由于齿轮之间啮 合摩擦为线接触,在瞬态的摩擦热流分布的时间非常 少,因此,摩擦生热集中发生在啮合线的位置。 在无润滑油状态下,转矩载荷对齿轮的干摩擦磨 损性质具有重要的影响,齿轮啮合表面的摩擦热密度 决定了摩擦磨损过程中的极限温度值。为了研究这一 特性,采用瞬态计算的有限元分析方法,研究在不同 载荷下,啮合齿面的瞬时温度分布规律。 在保证其他条件恒定的前提下,施加随时间变化 的转速与转矩载荷,选取瞬时状态下的最高温度作为 温度场的变化趋势,计算得出齿轮转速与转矩载荷对 极限温度的影响曲线,如图 6 所示。由图 6 可知,转

2.2 温度场计算

基于有限元法的齿轮干摩擦温度场计算,即为通 过变分原理求解泛函数的极值,进而求得结点的温度 分布[4]。根据能量守恒以及热传导原理,相互啮合齿 轮对任一微分单元热平衡方程[5]为

109

第 43 卷 2015 年第 6 期

,(8)110本栏目编辑 陆秋云式中:k x、k y、k z 分别为坐标方向的导热系数;q ′ ″ 为 内部生热效率; 、C 分别为材料的密度与比热容。 由于齿轮的干摩擦为无内热源场,属于稳态场, 即 ,则平衡方程表示为 。 (9)

通 用

Numerical simulation and research on wear of cylindrical spur gear in dry friction mode

CHEN Jitao, SONG Haiyan, LIU Jixin, SUN Weili

School of Mechanical & Electrical Engineering, Qingdao Huanghai University, Qingdao 266427, Shandong, China

对于每个单元节点来说,泛函是不变的,其泛函

(b) 不同载荷 图 3 不同转速与载荷下的摩擦系数模拟 Fig. 3 Simulation of friction coefficient at various rotary velocity and load

通 用

(10) 式中: 2、 3 分别为第二、三类边界条件; 为温度 系数。 根据泛函求解的极值条件,传热问题可转化为有 限元方程: K T = P, (11) 式中:K 为导热矩阵;T 为温度矩阵;P 为温度载荷 矩阵。

(b) 转矩载荷 图 6 转速与转矩载荷对极限温度的影响 Fig. 6 Influence of rotary velocity and torque load on temperature limit

通 用

速与转矩载荷对轮齿干摩擦条件下的瞬态温度场影响 非常明显。在瞬时状态下,随着转速的增大,接触齿 面摩擦产生的最高温度急剧增大,而且随着转矩载荷 的提高剧烈增加,极限温度基本呈现出线性增长。

(a) 不同转速

第 43 卷 2015 年第 6 期

相似,但随着转矩载荷的增大,齿面磨损随之增大, 在干摩擦条件下,载荷的增大可出现剧烈磨损。

本栏目编辑 陆秋云

4 温度场有限元分析

采用基于 ANSYS 有限元方法[6]对干摩擦条件下 的齿轮温度场进行模拟,得出单个齿形的稳态温度场 分布,并通过瞬态计算得到转矩载荷对最大温度的影 响。

Fig. 5 图 5 稳态温度场分布 Distribution of steady temperature field

5 结论

(1) 根据齿轮副传动特点以及润滑过程中形成的 弹流润滑油膜条件,确定齿轮干摩擦在计算条件下的 最小油膜厚度。通过对干摩擦条件下齿轮副摩擦磨损 的计算,得出了在给定摩擦系数条件下小齿轮的磨损 量计算方法,并给出了基于有限元法的温度场计算方 法。 (2) 基于理论计算,通过 MATLAB 软件对干摩 擦条件下的磨损特性进行数值模拟,对比了 3 种转 速 (3 000、6 000、10 000 r/ min)、转矩载荷 (150、 250、350 N ・ m) 对干摩擦磨损特性的影响,研究得出 了转速、转矩载荷对摩擦系数以及磨损量的影响,对 于预测不同工作条件下的齿轮失效有一定的指导意 义。 (3) 运用 ANSYS 软件计算得出小齿轮齿形的稳态 分布场分布,并由分析可知,呈现的高温区域区域由 摩擦热流分布时间决定;得出了小齿轮所受转矩载荷 对极限温度的影响曲线,曲线变化呈现出线性增大。

Abstract:Based on the characteristics of gear transmission and the oil-lacking lubrication theory, dry friction conditions of the spur gear were obtained. By using fatigue theory and finite element principle, the methods of calculating wear of gear surface and the distribution of temperature field were obtained. Results of numerical simulation on wear in dry friction mode showed the friction coefficient and wear loss decreased with the increase in rotary velocity and increased with the increase in load. In addition, ANSYS was applied to simulate the steady temperature field in dry friction mode, and the influence of load on temperature limit was obtained by transient calculation. Key Words:dry friction; fatigue wear theory; finite element; temperature field 械设备常常处在重载条件之下,在其内部传 动齿轮正常工作时可能会发生匮油或无润滑 油状态下的干摩擦,导致齿面的磨损与温度均急剧 增加,甚至造成传动机构失效 (齿面胶合、塑性变形 等)。因此,干摩擦条件下的齿轮磨损特性是一项非 常重要的指标[1]。目前,大多数研究主要依靠工程试 验,它包括载荷及齿面粗糙度等对磨损量的影响等。 随着摩擦理论的发展,采用数值模拟来研究磨损的分 布特性已逐渐得到应用与认可[2]。 针对渐开线圆柱直齿轮啮合与传动的特点,笔者 基于摩擦学理论,应用 MATLAB 编程与 ANSYS 有限