断路器调整记录表

变电所检修记录表

4

检查接地装置

检查接地装置和各部连接情况,本体金属构件无锈 蚀,涂漆良好,暴露螺栓涂中性凡士林。

变配电所

检修日期

环境温度

运行编号

工作票号

工作领导人

作业组员

序号

检查项目

质量标准

检查结果

1

检查油位及金属 膨胀器

检查油位应与温度对应,若不对应的应查明原因并 补好放油,放出顶部的积水和杂物,膨胀器要求 配件齐全,密封良好,无渗油及漏油。

变配电所

检修日期

环境温度

运行编号

工作票号

工作领导人

作业组员

序号

检查项目

质量标准

检查结果

1

电气连接检查

三相连接紧固,搭接处无发热显现像,搭头螺栓无 锈蚀。

2

清扫并检查断路 器瓷套表面

绝缘支柱外表无污垢,无破损,连接法兰完好。

3

开关SF6气体 压力检查

(20OC)0.64Mpa-0.48Mpa。(或按厂家说明书)

测量:缓慢合闸,注意监视一极主刀闸合闸情况, 一相主刀闸一接触即令操作停止,测量其它两极触 头与触指间最小距离(应小于3mm)。调整:整体 检修时,应松开各极间联动杆的连接螺栓。将第一 极分合闸位置调好。使第二极的合闸位置成一直 线,然后加入其纵向拉杆,使一二极联动,以第一 相为准,先调纵向拉杆,后调横向拉杆,使其与第 一极同期,注意刀母触头初接触时,接触点应位于 触头面积1/3以上的范围内,将第二极周期分合闸 角度调好。同理调整第三极分合闸角度。按上述顺 序反复调整至三相周期及分合闸角度合格后,再调 好分合闸止钉间隙,并紧固各部螺栓。

DQ-08断路器检查调整记录

真空断路器灭弧室真空度检查

符合要求

11

SF6断路器SF6含水量及气密性检查

12

SF6断路器密度继电器报警试验

13

辅助开关检查

良好

14

断路器与操作机构联动检查

正常

15

分闸、合闸指示检查

正确

16

接地检查

良好

结

论

符合设计及GB50147-2010施工规范要求

施工单位

监理(建设)单位

班(组)长:

项目技术负责人:

断路器安装检查记录DQ-08

工程名称

采油七厂葡南7号排涝站扩容工程

工程编号

2185030401

单位工程名称

采油七厂葡南7号排涝站扩容工程

安装地点

7号排涝站

铭牌

型号

ZW8-12/630-20

电流(A)

630

制造厂

宏伟电气有限公司

电压(kV)12Βιβλιοθήκη 开断电流(kA)20

出厂日期

2010.08.09

操作机构型号

CT37型

操作电压

位号/出厂号

检查调整项目

1#/20100811018

1

外观检查

良好

2

基础的中心距离误差(mm)

3

基础的高度误差(mm)

4

预留孔或预埋铁板中心线的误差(mm)

5

预埋螺栓中心线误差(mm)

6

断路器的安装固定检查

符合要求

7

三相同期性检查

符合要求

8

断路器的导电部分检查

良好

9

油断路器密封及油位检查

2011年3月29日

监理工程师:

(建设单位项目代表)

2011年月日

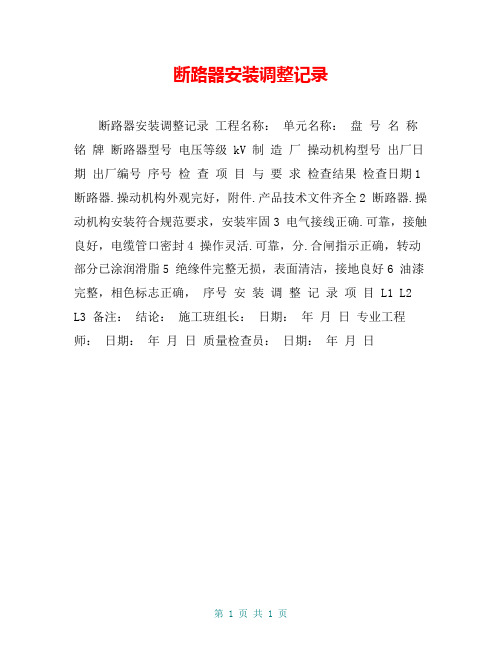

断路器安装调整记录

断路器安装调整记录

断路器安装调整记录工程名称:单元名称:盘号名称铭牌断路器型号电压等级 kV 制造厂操动机构型号出厂日期出厂编号序号检查项目与要求检查结果检查日期1 断路器.操动机构外观完好,附件.产品技术文件齐全2 断路器.操动机构安装符合规范要求,安装牢固3 电气接线正确.可靠,接触良好,电缆管口密封4 操作灵活.可靠,分.合闸指示正确,转动部分已涂润滑脂5 绝缘件完整无损,表面清洁,接地良好6 油漆完整,相色标志正确,序号安装调整记录项目 L1 L2 L3 备注:结论:施工班组长:日期:年月日专业工程师:日期:年月日质量检查员:日期:年月日

第 1 页共 1 页。

2 断路器安装调整记录

MPa

合闸闭锁压力

MPa

MPa

分闸闭锁解除压力

Mpa

MPa

分闸闭锁压力

MPa

MPa

检查结论:

(该断路器调整试验结果,符合制造厂要求)

质检机构

验收意见

签名

班组

年月日

工地

年月日

质检部

年月日

监理

年月日

(设备名称编号)断路器调整记录

电施2-8.0.2

型 号

额定电压

kV

额定电流

A

额定频率

最高工作电压

kV

额定开断电流

kA

操作机构型号

传动方式

传动载体

制造厂家

出厂编号

出厂日期

项 目

制造厂

数 据

现 场

测试值

项 目

制造厂

数 据

现 场

测试值

灭弧系

统调整

工作缸活塞行程

mm

mm

合闸时间

ms

ms

分闸时间

ms

ms

三相不同期时间

ms

ms

断路器内介质

工作特性

注气24h后含水量

μg/g

μg/g

工作压力

MPa

MPa

低压报警压力

MPa

MPa

报警解除压力

MPa

MPa

闭锁压力

MPa

MPa

闭锁解除压力

MPa

MPa

操动机构

特性试验

贮能筒预充压力

MPa

MPa

压力母管耐压试验

升压泵启动压力

MPa

MPa

升压泵停止压力

MPa

MPa

合闸闭锁解除压力

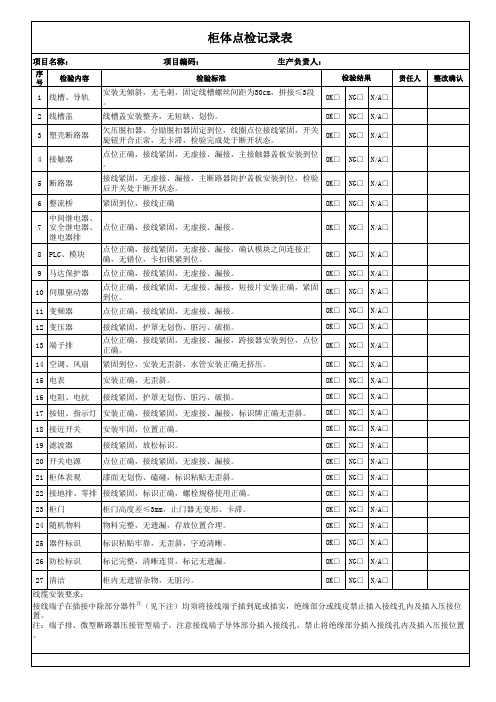

电控柜柜体点检记录表

19 滤波器

接线紧固,放松标识。

OK□ NG□ N/A□

20 开关电源

点位正确,接线紧固,无虚接、漏接。

OK□ NG□ N/A□

21 柜体表观

漆面无划伤、磕碰,标识粘贴无歪斜。

OK□ NG□ N/A□

22 接地排、零排 接线紧固,标识正确,螺栓规格使用正确。

OK□ NG□ N/A□

23 柜门

柜门高度差≤3mm,止门器无变形、卡滞。

线缆安装要求: 接线端子在插接中除部分器件注(见下注)均须将接线端子插到底或插实,绝缘部分或线皮禁止插入接线孔内及插入压接位 置。 注:端子排、微型断路器压接管型端子,注意接线端子导体部分插入接线孔,禁止将绝缘部分插入接线孔内及插入压接位置 。

检验结果:

检验员/日期:

检验结果:

检验员/日期:

OK□

NG□ N/A□

点位正确,接线紧固,无虚接、漏接,主接触器盖板安装到位 。

OK□

NG□ N/A□

接线紧固,无虚接、漏接,主断路器防护盖板安装到位,检验 后开关处于断开状态。

OK□

NG□ N/A□

责任人

6 整流桥

紧固到位பைடு நூலகம்接线正确

OK□ NG□ N/A□

中间继电器、 7 安全继电器、 点位正确,接线紧固,无虚接、漏接。

继电器排

8 PLC、模块

点位正确,接线紧固,无虚接、漏接,确认模块之间连接正 确,无错位,卡扣锁紧到位。

OK□ NG□ N/A□ OK□ NG□ N/A□

9 马达保护器 点位正确,接线紧固,无虚接、漏接。

OK□ NG□ N/A□

10 伺服驱动器

点位正确,接线紧固,无虚接、漏接,短接片安装正确,紧固 到位。

消防联动调试记录表(通用)

9、门禁

门禁断电开锁,便于人员逃生,消防中心应能收到门禁断电开锁的反馈信号

四、气体灭火系统联动调试

控制方式

确认内容

是否合格

1、自动控制方式

令任何一只探测器发出火灾信号,消防中心应能接收报警信号,控制器应发出火警声光信号,但并不启动灭火装置

令两种探测器同时发出火灾信号,消防中心应能接收报警信号,控制器发出火灾声光信号报警,发出联动指令

;手动按下“紧急启动按钮”可启动灭火装置释放灭火剂,同时控制器应立即进入灭火报警状态,联动相关设备

在灭火过程中按下“紧急停止按钮”,气体灭火控制器应停止正在执行的所有联动操作

五、发电机联动调试

序号

确认内容

是否合格

1

修改线路,将发电机启动信号检测点由低压配电柜总开关的上桩改为下桩

2

将配电柜各路输出回路开关分闸

联动

调试

异常

情况

记录

参与调试人员签名

调试结论

联动调试负责人:(签章)

年月日

施工单位项目负责人:(签章)

年月日

监理工程师:(签章)

年月日

建设单位项目负责人:(签章)

年月日

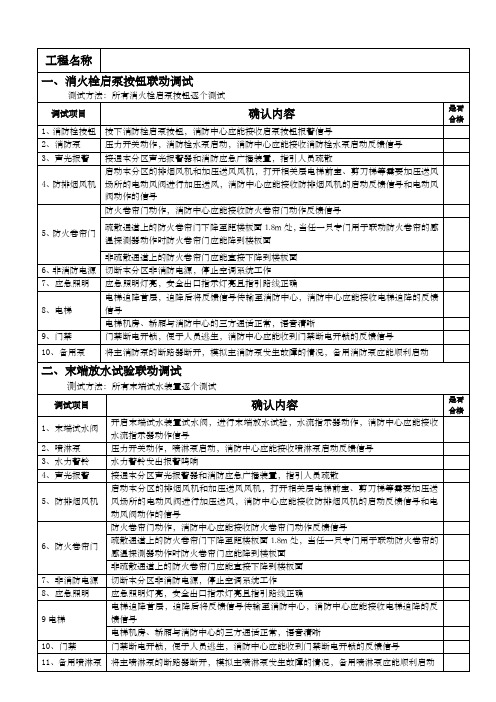

工程名称

一、消火栓启泵按钮联动调试

测试方法:所有消火栓启泵按钮逐个测试

调试项目

确认内容

是否合格

1、消防栓按钮

按下消防栓启泵按钮,消防中心应能接收启泵按钮报警信号

2、消防泵

压力开关动作,消防栓水泵启动,消防中心应能接收消防栓水泵启动反馈信号

3、声光报警

接通本分区声光报警器和消防应急广播装置,指引人员疏散

停止空调系统、关闭风机、风阀门、电动防火阀

漏电断路器检测记录25

表黑建安14.0.1.2

用电 单位

工程名称

安装 部位

保护器 型号

额定电流

ห้องสมุดไป่ตู้

生产 厂家

安装 日期

年月 日

安装人

配合使 用设备

容 量

测试仪 W 名称及

型号

维护

电工证号

技术

电工

码

等级

主要技术参数实测记录

检测日 期

漏电动作电流

额定漏电不动作电流

额定漏 电动作 时间

检测人 签字

安装后通电合闸模拟检测记录

检测 日期 A

相 对 地

检测项目

B相对地

复 C相 位 对地 情

况

实验按钮

检 测 检测人 结 签字 论

备注:

1、 按实验按钮带负荷分、合三次均不应有误动作; 2、 用专用的漏电保护器测试仪进行,漏电动作电流,漏电不动作电流和分断时间测试; 3、 应在安装前、后进行,每月定期。雷雨季增加次数; 4、 每项分别用3KΩ实验电阻接地试跳,每周一次。

SN4-10G断路器

SN4-10G型少油断路器检修一、SN4-10G型开关技术数据额定电压(KV)10最大工作电压(KV)11.5额定电流(KA)5000极限开断电流(KA)105断流容量(MVA)1800极限通过电流峰值(KA)300合闸时间(S)≯0.65固有分闸时间(S)0.15合闸速度刚合(m/s) 2.1~2.5 最大(m/s) 2.2~2.6分闸速度刚分(m/s) 1.7~2.0 最大(m/s) 2.0~2.5二、SN4-10G型开关调整技术数据序号项目单位标准1 开关横梁之行程mm 420±202 动触头插入静触头深度mm 95-1003 动触头插入静触头座剩余行程mm 20-254 触头顶部与导电板底面距离mm 23±35 三相不同期不大于mm 56 同相不同期不大于mm 37 同相两油箱高度差不超过mm 38 异相油箱高度差不超过mm 59 中间轴与样板测量差mm ±310 主轴转动角度度5411 合闸时脱扣制动板扣入mm 3-512 合闸终止支架与滚轮间过冲mm 1-213 合闸铁心行程过冲mm 1.5-514 触指与触刀接触压力kg 14±115 主回路接触电阻不大于uΩ2016 灭弧回路接触电阻不大于uΩ30017 拉杆拧入拐臂接头深度不大于mm 25三、CD8-370型直流电磁操作机构技术数据所配断路器型号消耗电流计算值(A)操作电压(V)线圈电阻20℃时欧姆值220 V 220 V 220 V合闸线圈分闸线圈合闸分闸合闸分闸SN4-10G 166 2.5 187~242 143~264 1.22~1.47 81~95四、断路器检修步骤1. 修前各部数据测量2.本体分解2.1 分解引线、排气管、油气分离器及隔板。

2.2 分解动触头,放油。

2.3 分解顶盖、消弧室、绝缘筒。

2.4 分解静触头。

2.5 分解油缓冲器。

3. 触头检修3.1 清扫检查横梁,提升杆、触指(主触刀)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工作压力

MPa

低压报警压力

MPa

报警解除压力

MPa

闭锁压力

MPa

闭锁பைடு நூலகம்除压力

MPa

操动

机构

特性

试验

贮能筒预充压力,

MPa

压力母管耐压试验

升压泵启动压力

MPa

升压泵停止压力

MPa

合闸闭锁解除压力

MPa

合闸闭锁压力

MPa

分闸闭锁解除压力

MPa

分闸闭锁压力

MPa

检查结论:

(该断路器调整试验结果,符合制造厂要求)

质检机构

验收意见

签名

班组

年月日

工地

年月日

质检部

年月日

监理

年月日

断路器调整记录

工程编号:

型号

额定电压

kV

额定电流

A

额定频率

最高工作电压

kV

额定开断电流

kA

操作机构型号

传动方式

传动载体

制造厂家

出厂编号

出厂日期

项目

制造厂

数据

现场

测试值

项目

制造厂

数据

现场

测试值

灭弧

系统

调整

工作缸活塞行程

mm

合闸时间

ms

分闸时间

ms

三相不同期时间

ms

断路器内介质工作特性

注气24h后含水量