滚刀设计软件的开发思路与实践

利用matlab实现齿轮滚刀快速设计

利用matlab实现齿轮滚刀齿形快速设计随着齿轮行业发展近几十年,人们对齿轮的研究越来越深入,其中涉及到很多高等数学的运算,在早期,工程师们用纸笔的方式,进行大量的计算,计算过程非常复杂,工作量非常大,所以也很辛苦。

目前很多公司研发出专门针对高等数学运算的软件,非常好用,也节省了大量的计算工作量,不得不佩服当今科学发展的飞跃性速度。

现在我们借助matlab设计一款标准齿轮滚刀齿形:齿轮1:m=2,z=37,α=20°,d a1=φ78,r1=37,r b1=34.77齿轮2:z=41,d a2=φ86这里我们借用公式dnf=√[d−2(h∗an−x n−x f)m n]2+4[(h∗an−x n−x f)m n /tanαt]2 (因为标准齿轮,此处x n=0,x f=0,m n=m,αt=α)计算渐开线起始圆d nf=φ70.86,r nf=35.43起始圆压力角α0=arccos(r b1/r nf)=11.076°,转换成弧度为0.1933起始圆展角(及该点渐开线函数)θ0=tanα0-α0=0.0024;同样利用d a1=φ78, r b1=34.77计算出终止圆展角θa=0.038我们先看齿廓部分渐开线方程组:x=R b cosθ+R bθsinθy=R b sinθ-R bθcosθ该方程组在齿轮手册中的图形解释如下:可以看出,当l0=0时,渐开线起点在x轴上,起点在基圆,而我们一般研究时以y轴为纵坐标,且渐开线偏离y轴半个基圆弧齿厚。

所以,我们先旋转90°,即将x轴和y轴切换:x=R b sinθ-R bθcosθy=R b cosθ+R bθsinθ基圆弧齿厚计算公式:S b=[s+mzinv(α)]cosα此处s为分度圆齿厚s=πm/2,由以上两公式计算出s b=3.99基圆半弧齿厚s b/2=1.995基圆周长l=πd b=218.47故我们可以计算出齿形实际渐开线起点在基圆上偏离y轴的角度为s b/2/l×360°=3.29°于是,我们将渐开线方程组绕齿轮中心作旋转,旋转变换如下:Aφ1=[cos3.29°,sin3.29°,0][-sin3.29°,cos3.29°,0][0 , 0 , 1]渐开线方程组写成矩阵形式:A=[ R b sinθ-R bθcosθ][R b cosθ+R bθsinθ ][ 0 ]经过变换的齿廓曲线方程组如下:B= Aφ1*A,我们将这两个矩阵及变换输入matlab中,计算结果如下:B =[rb*sin(θ) - (57*rb*cos(θ))/10000 - (57*a*rb*sin(θ))/10000 -θ*rb*cos(θ)][ rb*cos(θ) + (57*rb*sin(θ))/10000 +θ*rb*sin(θ) - (57*θ*rb*cos(θ))/10000 ] [ 0 ]即x= rb*sin(θ) - (57*rb*cos(θ))/10000 - (57*a*rb*sin(θ))/10000 -θ*rb*cos(θ)Y= rb*cos(θ) + (57*rb*sin(θ))/10000 +θ*rb*sin(θ) - (57*θ*rb*cos(θ))/10000 当然该式中数字显示和我们平时习惯有点不一样,可以不理会它,这就是我们齿轮1齿廓曲线的实际方程组。

立项书-滚刀的窜刀方案

项目设计书一、立项依据(一)国内现状、水平和发展趋势随着工业化与信息化的融合,现代齿轮传动信息化与机电一体化的特征愈加明显。

齿轮行业呈现出设计信息化,装备智能化,流程自动化,管理现代化的发展趋势。

精益生产、敏捷制造、虚拟制造、网络化制造等新的生产方式将在产业升级中广泛应用。

齿轮生产企业的技术改造要与各类主机的发展密切结合,以提高关键工艺与综合工艺能力为突破口,采用先进技术标准,提升管理水平,实现企业技术的全面提升。

提高企业研发创新能力,提升行业产品水平,突破高段产品技术,从规模速度型转变为创新效益型。

(二)项目研究开发目的和意义使用滚到加工齿轮时,切削区每个刀齿的切削量都不相等,各刀齿的磨损也不均匀。

滚刀得合理窜刀,就是消除少数刀齿磨损严重,多数刀齿磨损轻微或者无磨损的弊端。

使滚刀整个长度上的有效刀齿都能依次均匀地发挥切削作用,延长刀具的使用寿命。

刀具如能做到合理窜刀,刀具的耐用度大大提高,不但一把刀可顶几把刀使用,而且加工出的齿轮齿面的表面粗糙度也会有所降低。

(三)项目达到的技术水平及市场前景滚刀在一定的位置上切削,参加切削的刀齿承受的工作负荷不同,故各刀齿的磨损量不同。

若在每加工一件或几件齿轮后将滚刀沿其轴线移动一个距离,使新刀齿进入切削区,前面的刀齿退出切削区,使所有的刀齿都有同样的磨损,就是窜刀作用(见图1)。

试验表明,一般当后刀面的磨损达到磨钝标准的1/4至1/3时进行窜刀,窜刀方法如下所示时,往往可以使滚刀的磨损比较均匀。

窜刀方法:每次窜刀量等于一个齿距,在到达终点后,将滚刀移到起点,并在窜刀方向上移动一个距离(轴向齿距 / 槽数),以后的窜刀仍为一个齿距。

滚刀在使用中随着磨损程度的增加,切削性能将会下降,从而会增加加工齿面的粗糙度、增加切削力、使切削过程产生振动或不正常的音响等。

这时如再继续使用不仅会进一步恶化加工质量,而且会急剧磨损刀具。

磨损过大的滚刀,不仅重磨困难,而且容易使刀刃在长时间的刃磨中引起退火,同时也将会减少滚刀的重磨次数和缩短其使用寿命。

第一章_滚刀的设计及应用

2.滚齿的四个运动

(1)滚刀旋转运动

(2)滚刀沿齿的轴向进给运动

(3)工件(齿坯)配合滚刀作相应旋转运动

(4)差动分度运动(切斜齿轮时)

•

滚刀的旋转运动为主运动。加工直齿轮时,滚刀每转

一转,工件转过一个齿(当该刀为单头时)或数个齿(当滚刀

为多头时),以形成展成运动,即圆周进给运动;为了在齿

• 但由于齿轮滚刀的分度圆柱上的螺旋升角很小,故加工出的齿 形误差也很小。特别是阿基米德滚刀,不仅误差较小,而且误 差的分布对齿轮齿形造成一定的修缘,有利于齿轮的传动。因 此,一般精加工用的和小模数(m ≤10mm)的齿轮滚刀均为阿 基米德滚刀。法向直廓滚刀误差较大,多用于粗加工和大模数 齿轮(m > 10mm)的加工。

螺旋齿轮副啮合的过程,滚刀实际上是一个螺

旋角很大的斜齿轮,呈蜗杆状。滚齿时(如图 7所示),滚刀切削刃齿轮端截面内相当于齿 条平移,因此切出的渐开线齿形,是齿条运动

轨迹的包络线。因此一种模数的齿轮滚刀可以

加工出模数和齿形角相同但齿数、变位系数和

螺旋角不同的各种圆柱齿轮。

返设计图

图7 滚齿加工图

轴向进给运动 分齿运动及附加运动

滚刀的设计及应用

第一节 概述 第二节 滚刀参数的优化设计 第三节 滚齿加工参数的选取 第四节 滚刀的使用和管理 第五节 滚齿常见缺陷及消除方法

第一节 概述

• 一、齿轮滚刀的工作特点 • 二、齿轮滚刀的工作原理 • 三、齿轮滚刀的构造和规格

四、滚刀精度

几种不同结构的齿轮滚刀

图1 自制普通滚刀

图2 进口多头斜槽滚刀

三、齿轮滚刀的构造和规格

2.滚刀的主要参数 (1)滚刀外径 (3)滚刀螺旋升角 (5)滚刀的槽数 (6)模数和压力角

大型滚齿加工设备智能切削软件系统的开发

齿及蜗轮等各种 复杂特殊齿轮的加工 ,既适用于高 效率 的齿形粗加 工 ,又适 合于高精 度的齿形精 加

工 ,还可 以 完 成 齿形 的 多种 修 正 。并 且 在其 软 件 中 充 分 考虑 到 环境 温 度 的 影 响 ,对 齿轮 加 工 全过 程 进

4 :研 口 动到 安 全 位 置 , 轴 扳 度 ,B与c回 到 z移

交互性 ,并且要保证与对应加工程序的可靠链接 ,

数 控 系 统 的正 常 运行 。加 工时 ,操 作者 只 需在 界 面

中输入相关参数 ,系统就可以对数据进行编辑 ,自 动生成零件加工程序 ,无须操作者选择调用。工件

滚齿机是应用最广的切齿方法 ,传统的机械滚齿机 床机械结构非常复杂 ,一台主电动机不仅要驱动展

成 分 度 传 动 链 ,还 要 驱 动 差 动和 进 给 传 动链 ,各 传

的联动 关系 由数控编程来实现 。机床结构如 图1 所

不 。

图1 , 中

是

动链 中的每一个传动元件本身的加工误差都会影响 被加工齿轮的加工精度 ,同时为加工不 同齿轮 ,还

拦县 i 圭持. 煮燕搀

大型滚齿加工设备智能切削软件 系统的开发

齐重数控 装备股 份有 限公 司 ( 黑龙江 齐齐哈尔 1 1 0 ) 张莉军 5 60 杜 宏祺 武 玉明

齿 轮 被 广 泛地 应 用 于 机 械 设 备 的传 动 系统 中 , 机 床 的 展 成运 动 和 差 动运 动 也 是 数控 的 ,彼 此 之 间

是 滚 刀架沿 轴 向 的正 向移 动 方 向 , 图 Y 350结构 1 K 1 L 示意图 0

基于MATLAB齿轮滚刀参数化设计的CAD系统开发

基于MATLAB齿轮滚刀参数化设计的CAD系统开发胡良斌;李必文;李丽慧【摘要】针对齿轮滚刀结构复杂、设计计算繁琐,且能满足快速响应被加工齿轮“量身定做”的要求。

本文基于MATLAB软件,开发齿轮滚刀参数化设计CAD 系统,提高滚刀设计效率,缩短设计周期,提升设计可靠度,从而为滚刀设计制造的快速响应开辟可行的途径。

%The structure of gear hob is complicated,and the design calculation is tedious. The design of gear hob can meet the requirement of rapid response to the "tailored" gear. In this paper,based on the MATLAB software,the parametric design of gear hob CAD sys-tem is developed,which can enhance hob design efficiency,shorten design cycle,improve design reliability,so as to create a feasible way for the rapid response of gear hob design and manufacture.【期刊名称】《南华大学学报(自然科学版)》【年(卷),期】2016(030)003【总页数】4页(P49-52)【关键词】齿轮滚刀;MATLAB;参数化设计【作者】胡良斌;李必文;李丽慧【作者单位】南华大学环境保护与安全工程学院,湖南衡阳421001; 南华大学机械工程学院,湖南衡阳421001;南华大学机械工程学院,湖南衡阳421001;南华大学机械工程学院,湖南衡阳421001【正文语种】中文【中图分类】TH132机械装备朝着高精度、高可靠性方向的发展,作为传动系统核心传动件齿轮的设计也趋向于根据齿轮的使用工况进行动态设计 [1-2],进而要求齿轮加工刀具要为齿轮“量身定做”才能满足齿轮加工要求.齿轮加工重要加工刀具—滚刀,其设计制造水平直接影响齿轮精度水平,从而影响齿轮行业的发展[3-5].传统的采用手工或通用 CAD 低效绘图的齿轮滚刀设计方法效率低、工作量大,难以满足滚刀结构复杂、专用性强的设计需要[6].基于MATLAB开发的齿轮滚刀参数化设计CAD系统,能提高滚刀设计效率,缩短设计周期,提高设计的可靠度,从而为滚刀设计制造的快速响应开辟新途径.齿轮滚刀加工齿轮原理是螺旋齿轮的啮合过程,如图1所示.相啮合的两螺旋齿轮的法向模数和法向压力角必须相等才能保证螺旋齿轮正确啮合.滚刀相当于具有切削角度的渐开线斜齿圆柱齿轮,滚刀的头数相当于螺旋齿轮的齿数.滚刀切削刃在该蜗杆的螺旋表面上,此切削刃所在的蜗杆,称为滚刀的基本蜗杆[7].滚刀是加工直齿和斜齿齿轮最常用的刀具.根据刀具结构不同分为整体滚刀和镶片滚刀;根据刀具模数分为小模数、中模数和大模数;根据刀具加工用途分为粗加工滚刀和精加工滚刀[8-10].2.1滚刀外径设计滚刀外径是重要结构尺寸,直接影响到其他结构参数的合理性.1)滚刀外径越大,则滚刀分圆螺旋升角越小,滚刀近似造形误差越小,可提高齿形设计精度.因而高精度齿轮,滚刀的外径应选择大些;精度低的可以选择小一些. 2)滚刀外径越大,滚刀孔径可增大,从而滚刀心轴的刚度增加,可采用较大切削规范,提高切齿效率.3)滚刀外径越大,滚刀容屑槽的数目可增加,则齿轮面包络误差减少,滚刀单齿切削负荷减少,进而可提高滚刀耐用度和齿轮齿面光洁度.但是如果滚刀外径太大,会给锻造、热处理和机械加工带来困难,同时也增加高速钢的消耗和滚刀的成本.2.2 滚刀长度设计滚刀的长度是由螺旋部分长度和两端轴台长度组成.设计要求:1)滚刀螺旋部分除去两端的不全齿以外,应至少具有包络出被切齿面两侧完整齿形所需长度,以及切削斜齿轮所必须的增加量.2)为避免个别负荷大的刀齿因早期磨损面造成切削齿不能充分利用的不足,滚刀长度应包括用作轴向位移的增加量,以延长使用寿命.3)除m≤2的Ⅱ型滚刀的长度小于滚刀外径以外,其他滚刀长度均等于其外径.滚刀轴台的作用是作检验滚刀安装准确程度的基准,它要求与滚刀孔有严格的同轴度.2.3 滚刀容屑槽由于齿轮滚刀容屑槽做成与轴心线平行的直槽能提高制造和刃磨精度,易于检查,因而其是一种最常用的一种形式.滚刀容屑槽数直接决定了切削过程平稳性、齿形精度和齿面粗糙度,以及滚刀每次重磨后的耐用度和使用寿命.1)滚刀容屑槽数越多,切削重迭系数越大,分配到每一个刀齿上的负荷越小,则切削过程越平稳,滚刀耐用性越高,齿面包络误差越小,齿轮齿形精度齿面粗糙度越好.2)滚刀容屑槽数过多,刀齿的宽度减少,会使滚刀的可重磨次数减少.现代动态设计中提出根据齿轮的使用工况,对滚刀基本蜗杆齿形角进行修形,使滚刀齿形顶部和根部略有加厚,相当于对被加工齿轮齿形进行稍许的根切和修缘.1)少许根切有利于提高齿轮传动,能提高接触疲劳强度;同时通过根切后的小槽能排去啮合齿轮间的润滑油,降低温升.2)修缘是对齿轮齿顶附近进行齿廓修形.可以减轻轮齿的冲击振动和噪声,减小动载荷,改善齿面的润滑状态,防止胶合破坏.1)滚刀前角设计精加工滚刀和标准滚刀为便于制造和测量,一般都采用0°前角.从齿形设计观点出发,0°前角的滚刀不是最理想的.合理选择滚刀正前角的大小可提高齿形设计精度. 正前角滚刀不但能改善切削条件,而且对提高滚刀的耐用度,同时提高被加工齿轮的齿面光洁度有很大好处.所以对精加工用的阿基米德滚刀,一般顶刃前角取7°~9°,粗加工滚刀还可以适当加大到12°~15°.2)滚刀后角设计计算滚刀顶刃后角与侧刃后角应保持一定的关系,使滚刀重磨后的齿形不发生变化.同时又要保证最小的侧刃后角,使滚刀不容易磨损.因此,滚刀的顶刃与侧刃必须采用相同的径向铲背量.计算公式如下:式中:K:滚刀径向铲背量;Deg:滚刀外径;zg:滚刀容屑槽数;ae:滚刀顶刃后角.滚刀顶刃后角一般取10°~12°.当K值计算圆整后,应验算其侧刃后角αo的大小.αo应不小于3°.式中:αfn:滚刀分圆法向齿形角.滚刀铲背形有两种.当采用Ⅰ型铲背形式时,第二铲背量K1值计算:K1=(1.3~1.5)K.计算出来的K和K1都必须符合铲床凸轮的升距.滚刀常用铲背量可按表1选取.当采用Ⅱ型铲背形式时,可按表2选取第二铲背量K23)滚刀分圆直径与螺旋升角计算随着齿轮滚刀的重磨,滚刀加工齿轮时的节圆直径相应减小,因而滚刀加工齿轮时的安装斜角,应随滚刀的重磨后的分圆螺旋升角面变化.因而,应该设计合理的分圆直径,进而得到合理的分圆螺旋升角,使滚刀加工齿轮时的安装斜角更接近于新旧滚刀的螺旋升角.滚刀分圆直径dfg=Deg-2heg-0.2(K+δDeg).式中heg:滚刀的齿顶高;δDeg:滚刀的外径偏差.精滚刀的λf≤5°.式中n—滚刀螺纹头数,精滚刀n=1;mn:法向模数.1)阿基米德滚刀齿形角计算对直槽阿基米德滚刀,容屑槽的导程T=∞,左右侧铲面的齿形角都等于滚刀的轴向齿形角αz.αzz=αzy=αz阿基米德滚刀是以渐开线蜗杆轴向齿形在分圆处的斜角作为轴向齿形角的,则:2)滚刀齿厚和齿高设计计算法向齿厚;齿全高:hg=heg+hig;齿顶高:heg=(f+c′)mn;齿根高:hig=(f+c′)mn.当设计留磨滚刀时,为避免砂轮与齿轮底接触,特别将齿轮齿底切深0.1 mm,即留磨滚刀的齿顶高等于1.35mn,齿全高等于2.6mn.基于MATLAB开发的齿轮滚刀CAD系统如图2所示.实例:被加工齿轮已知参数法向模数为6.5 mm,齿高系数为1,法向压力角为20°,螺旋角为16.34°,径向间隙系数为0.25,法向弧齿厚9.97 mm,滚刀外径型号为1,铲背形式为1.经软件计算得到:齿轮外径110 mm,全长110 mm,孔径32 mm,容屑槽数9个;齿顶高8.125 mm,齿全高16.25 mm,螺旋升角4.049 24°;轴向齿距20.471 5 mm,轴向齿厚10.235 7 mm,齿顶圆弧半径1.95 mm;齿根圆弧半径1.95 mm,轴向齿顶角20.046 1°;第一铲背量7.5 mm,第二铲背量0.85 mm.通过MATLAB开发的齿轮滚刀参数化设计CAD系统,使快速设计符合被加工齿轮要求的滚刀提供了软件支持,提高了滚刀设计效率,缩短了设计周期,提升响应速度,齿轮快速响应设计需求提供了加工刀具设计基础.【相关文献】[1] 李特文F L.齿轮几何学与应用理论[M].国楷,译.上海:上海科学技术出版社,2008:441-463.[2] 赵韩,吴其林,黄康,等.国内齿轮研究现状及问题研究[J].机械工程学报,2013,49(19):11-15.[3] 唐进元,陈兴明.考虑齿向修形与安装误差的圆柱齿轮接触分析[J].中南大学学报,2012,43(5):1703-1709.[4] 李必文.有效提高响应速度的斜齿梳齿刀CAD/CAM技术研究[J].工具技术,2008,42(8):56-59.[5] 崔元元,李必文.径向跳动在贯彻圆柱齿轮精度新国标中的作用[J].装备制造技术,2011(11):64-66.[6] Winkel O.New developments in gear hobbing[J].Gear Technol,2010,3(4):47-55.[7] Bodein Y,Rose B,Caillaud E.Explicit reference modeling methodology in parametric CAD system[J].Computers in Industry,2014,65(1):136-147.[8] Gujarathi G P,Ma Y S.Parametric CAD/CAE integration using a common datamodel[J].Journal of Manufacturing Systems,2011,30(3):118-132.[9] 柳文阳.圆孔拉刀的参数化设计及有限元分析[D].长沙:湖南大学,2013.[10] Matsumura T,Tamura S.Cutting Simulation of Titanium Alloy Drilling with Energy Analysis and FEM[J].Procedia CIRP,2015,31(2):252-257.。

基于CATIA 的滚刀加工蜗轮建模及仿真

Science and Technology &Innovation ┃科技与创新2020年第07期·1·文章编号:2095-6835(2020)07-0001-02基于CATIA 的滚刀加工蜗轮建模及仿真*王敏,苏振驰,万长东(苏州市职业大学机电工程学院,江苏苏州215104)摘要:蜗杆传动在实现大传动比的减速器中应用广泛。

为了缩短蜗轮蜗杆设计周期,提高效率,降低研发成本,以某矿用阀门执行器减速箱中蜗轮蜗杆为原型,基于CATIA 软件,详细介绍了其建模方法。

并将建好的模型导入ANSYS 软件进行有限元仿真分析,分析表明,所选参数下的蜗轮蜗杆最大应力能满足强度要求。

关键词:CATIA ;蜗轮蜗杆;精确建模;有限元分析中图分类号:TH122文献标识码:ADOI :10.15913/ki.kjycx.2020.07.001蜗杆传动由于具有结构紧凑、传动比高、传动平稳等优点,得到了广泛的应用[1]。

目前蜗轮蜗杆建模一般有两种方法:①通过Creo 或Solidworks 等软件的齿轮工具箱自动生成,此方法生成的模型在装配时会发生未啮合现象;②利用KiSSsoft 等齿轮生成器生成,建模精度高,操作简便,直接输入参数即可生成模型[2]。

但局限性强,后期对模型的操作不便。

但是,实际的蜗轮蜗杆产品通常有一些独特的技术特征,此时用这些工具设计有困难[3]。

因此,本文利用CATIA 软件对矿用阀门执行器减速箱二级蜗轮蜗杆进行精确建模,能有效提高设计效率,并用于各类有限元仿真分析。

1几何建模某矿用阀门执行器减速箱二级蜗轮蜗杆原始数据来源于企业,如表1所示。

1.1建立蜗轮蜗杆参数根据表1中的数据和设计规范,计算出蜗轮蜗杆各个尺寸数据,如表2所示,并将表2数据输入CATIA 中。

表1原始数据表名称符号值名称符号值模数m 1.80中心距/mm a 46.00蜗杆头数/个Z 1 1.00蜗杆导程角/°Y 5.14蜗轮齿数/个Z 240.00蜗杆导程/mmP5.651.2建立蜗杆几何模型蜗杆的建模主要利用CATIA 的螺旋扫描功能。

浅述机械滚刀设计制造专家系统

、

是这样?为何得出当前 的结论?等等。在 咨询期 间,用户可以在咨询命 令下 的执行层菜单中选用… ’ 向系统提 问。当咨询结束后 ,用户如果觉得 对某个问题的回答不满意, 可在咨洵命令层中选择” , 系统会 自动列出 要更改变量的菜单供选择 ,然后快速 响应更改后 的咨询结果 。 系统帮助子模块是一个相对独立的子模块 ,它 向用户提供使用过程 中的在线帮助。该子模块是基于操作系统 的,用专用软件开发 ,可 以离 线独立运行。在系统 的使用过程 巾,用户如果有操作疑问或想了解 系统 有关情况 ,可以按键 以获得动态在线 帮助 。在操作过程中 ,一些重要的 操作信息会出现在主窗 口下方的信息栏 中,用户可以根据这些提示信息 去操作。当然, 用户也 可以通过菜单或T具栏来获得帮助。 另外 ,为适应现在流行的对软件系统 的要求 ,系统还具备了一些多

四、系统 的特点

该 系 统 的主 要特 点 是 :

① 采用专家系统开发工具 开发 系统 ,与 南零做起 的专家系统相 比, 使用开发工具能 大大缩短建造专家系统 的周期 ,减少开发丁作量 产生知识库 的能力 ,使知识库的开发极为便 利。 ② 改进 的知识库构造。系统采用产生式和框架式结合 的复合型知识 表示法 ,以提高运行效率。

③在集成环境下构成及运行 。系统在平台下开发了主界面 ,通过专 家系统开发工具进行咨询 ,调用语言开发的计箅支持库 ,以数据库平台 提供数据支持, 最后用 自 动绘图中文化 的咨淘解释系统。开发工具原有的 解释咨询机制是基于英语的结构 ,咨询界面也是基 于英语的 。为适应 国 内用户的实际需要 ,现已将其解释咨询系统汉化 , 使 咨询解释以中文形 式出现 ,从而有利于本专家系统 的推广应用 。

媒体方面的功能 , 给系统增加 了背景音乐 、动i 网和背景图。用户可以根 据爱好对这些 多媒体功能加以选择 、控制或更改 ,而且整个 系统 的安装 也很方便。

[毕业设计精品]基于solidworks二次开发平台,对齿轮滚刀进行三维参数化设计[管理资料]

![[毕业设计精品]基于solidworks二次开发平台,对齿轮滚刀进行三维参数化设计[管理资料]](https://img.taocdn.com/s3/m/aec28bc60b4c2e3f562763c8.png)

机械工程学院前言齿轮在各种机械、汽车、船舶、仪器仪表中广泛应用,是传递运动和动力的重要零件。

机械产品的工作性能、承载能力、使用寿命及工作精度等,均与齿轮的质量有着密切的关系。

工厂里生产的机械零件质量和精度的提高,需要较好的加工设备和刀具。

特别是刀具在生产过程中起着及其重要的作用,它决定产品的质量。

目前,机械制造业领域中,产品的生产批量以及种类已经迅速转型,由同一产品转变为生产批量不同,种类不同的大量产品,以适应国内外市场的变化和多元化的需求,而这一转变的实现要求工具的设计、制造、市场等各方面的信息交流必须及时准确,而传统的工艺装备设计手段,仍停留在手工绘图、人工操作绘图软件的水平上,这种状况已经不适应当前的需求了;因此,CAD参数化设计技术在齿轮刀具行业中的应用显得越来越重要。

CAD参数化设计是基于三维绘图软件的二次开发,结合与其自身相关的编程语言,利用计算机实现产品设计和制造自动化,它能提高产品的性能和质量、提高产品的可靠性、降低成本和加强市场竞争力。

本文主要介绍了滚刀参数化设计软件的运行环境、模块的划分与具体组成要素、模块的功能。

着重对三维造型参数化驱动原理进行了分析,阐述了实现的方法。

最后对界面设计和功能作出分析,并提出一些修改的意见。

软件开发作为一次毕业设计来完成,既融合了专业知识,也5涉及了可视化编程工具(VB)以及数据库相关知识,两者的结合应用对我本人来讲收获很大。

此次毕业设计,杨波老师和徐莹老师作为我的指导老师,在整个设计过程中,献出宝贵的时间,不惜劳苦为我们指导设计,讲解我们设计中遇到的问题,并提出了很多建议,对我们的设计给予了很大帮助。

同时,老师经常关心我们的生活。

在此,我由衷地感谢两位老师的辛苦指导。

一、总体设计及软硬件环境:1.齿轮刀具CAD系统的总体设计方案及功能模块划分齿轮刀具CAD系统应以有关国家标准和行业标准为设计准则,以齿轮啮合原理及传动理论为设计依据。

进行系统的总体规划分析时,首先应将应用对象抽象为最基本、最普遍的形式,建立系统的基本框架,然后在此基础上根据具体刀具设计的特定需要对设计方案进行变化及扩展。

齿轮滚刀的设计与加工工艺

诚信声明本人郑重声明:本论文及其研究工作是本人在指导教师的指导下独立完成的,在完成论文时所利用的一切资料均已在参考文献中列出。

本人签名:2015年06月1日毕业设计任务书设计题目:齿轮滚刀的设计与加工工艺系部:机械工程系专业:机械设计制造及其自动化学号:学生:指导教师(含职称):(高工)1.课题意义及目标学生应通过本次毕业设计,综合运用所学过的基础理论知识,深入了解齿轮滚刀的设计及工艺设计掌握设计思路及思想,为以后的工作需要打好基础。

2.主要任务(1)根据参考文献资料,了解齿轮滚刀的研究目的意义,完成开题报告。

(2)广泛阅读相关文献,制定滚刀设计方案(包括滚刀的参数确定、尺寸计算、强度校核、加工工艺设计等。

)(3)对齿轮滚刀进行设计计算及加工工艺设计。

(4)绘制图纸及工艺卡片以及设计说明书。

(5)撰写毕业论文。

3.主要参考资料【1】四川省机械工业局编,复杂刀具设计手册,机械工业出版社,,1979【2】杨黎民等编,刀具设计手册,兵器工业出版社,1999【3】孟少农主编,机械加工工艺手册,机械工业出版社,19924.进度安排设计各阶段名称起止日期1查阅文献,了解研究目的意义,完成开题报告2014.12.01至2014.12.31 2广泛阅读相关文献,制定滚刀设计方案2015.01.01至2015.03.10 3对齿轮滚刀参数的确定和尺寸及工艺等设计2015.03.11至2015.04.30 4齿轮滚刀的图纸绘制及工艺卡片2015.05.01至2015.05.15 5撰写毕业论文,准备答辩2015.05.16至2015.06.10齿轮滚刀的设计与加工工艺摘要:齿轮滚刀是常用的加工外啮合直齿和斜齿圆柱齿轮的刀具。

加工时,齿轮滚刀相当于一个有很大螺旋角的螺旋齿轮,其齿数就是滚刀的头数,工件相当于另一个螺旋齿轮,互相按照一对螺旋齿轮做空间啮合,以固定的速比旋转,由依次切削的各相邻位置的刀齿齿形包络成齿轮的齿形。

滚刀的设计及应用

图1 自制普通滚刀进口多头斜槽滚刀图3 进口小径多槽加长整体镀层滚刀图5 加工台阶轴或双联齿整体滚刀轴向进给运动分齿运动及附加运动切削运动二、齿轮滚刀的工作原理图8 啮合关系图图图10 棱度和波动图三、齿轮滚刀的构造和规格1.滚刀的基本蜗杆齿轮滚刀相当于一个齿数很少、螺旋角很大,而且轮齿很长的斜齿圆柱齿轮。

因此,其外形就像一个蜗杆。

为了使这个蜗杆能起到切削作用,需在其上开出几个容屑槽(直槽或螺旋槽),形成很多较短的刀齿,因此而产生前刀面和切削刃。

每个刀齿有两个侧刃和一个顶刃。

同时,对齿顶后刀面和齿侧后刀面进行了铲齿加工,从11而产生了后角。

但是,滚刀的切削刃必须保持在蜗杆的螺旋面上,这个蜗杆就是“滚刀的产形蜗杆”,也称为“滚刀的基本蜗杆”(见图11)。

一共有三种基本形式(1)渐开线蜗杆(2)法向直廓蜗杆(3)阿基米德螺线蜗杆图13 16 槽滚刀的理论包絡齿形(1)轴向进刀(2)径向进刀(3)对角进刀图15 切削方式:(2)逆铣(1)顺铣根据滚刀进给方向相对于旋转方向的不同,分为逆铣和顺铣两种铣削方式图17 滚刀与工件相对位置及运动方向否则会影响加工精度,甚至发生打坏滚刀事故。

上图是滚刀与工件相对位置及运动方向,处端图18 滚刀的安装校正,如图所示。

齿轮的模数、压力角和精度等级及工艺要求,选择相应的滚刀。

滚刀安装好后必须检查滚刀轴台径向圆跳动,其跳动误,且要求两轴台径向圆跳动方向一致。

当滚刀径向跳动量不太大时,可松开刀杆螺母,转动滚刀螺母,可检查。

图17滚刀与工件相对位置及运动方向返回。

课程设计-齿轮滚刀设计

课程设计-齿轮滚刀设计课程设计设计任务书齿轮滚刀的设计设计者指导老师设计时间2011年12月17日至2011年12月22日目录设计任务3设计原理4参数计算6结构设计9工艺设计 10设计总结 11参考文献 11 设计任务齿轮滚刀是依照螺旋齿轮副啮合原理用展成法切削齿轮的刀具齿轮滚刀相当于小齿轮被切齿轮相当于一个大齿轮如图9-24所示齿轮滚刀是一个螺旋角β0很大而螺纹头数很少1~3个齿齿很长并能绕滚刀分度圆柱很多圈的螺旋齿轮这样就象螺旋升角γz很小的蜗杆了为了形成刀刃在蜗杆端面沿着轴线铣出几条容屑槽以形成前面及前角经铲齿和铲磨形成后刀面及后角已知条件名称被切齿轮参数符号数值法向模数635 分圆法向压力角20°齿数25齿顶高系数 1 径向间隙系数025 分圆法向弧齿厚997 变位系数0 分圆螺旋角16°18′35〃螺旋方向右旋精度等级8FJGB10095-88要求1设计A级Ⅱ型单头右旋齿轮滚刀 110前角 0°顶刃后角10°~12°侧刃后角不小于3°有第二铲背量K2滚刀螺旋角≤5°2编制该刀具加工工艺设计原理切割原理齿轮滚刀是依照螺旋齿轮副啮合原理用展成法切削齿轮的刀具齿轮滚刀相当于小齿轮被切齿轮相当于一个大齿轮如图9-24所示齿轮滚刀是一个螺旋角β0很大而螺纹头数很少1~3个齿齿很长并能绕滚刀分度圆柱很多圈的螺旋齿轮这样就象螺旋升角γz很小的蜗杆了为了形成刀刃在蜗杆端面沿着轴线铣出几条容屑槽以形成前面及前角经铲齿和铲磨形成后刀面及后角基本蜗杆齿轮滚刀的两侧刀刃是前面与侧铲表面的交线它应当分布在蜗杆螺旋表面上这个蜗杆称为滚刀的基本蜗杆基本蜗杆有以下三种1.渐开线蜗杆渐开线蜗杆的螺纹齿侧面是渐开螺旋面在与基圆柱相切的任意平面和渐开螺旋面的交线是一条直线其端剖面是渐开线渐开线蜗杆轴向剖面与渐开螺旋面的交线是曲线用这种基本螺杆制造的滚刀没有齿形设计误差切削的齿轮精度高然而制造滚刀困难2.阿基米德蜗杆阿基米德蜗杆的螺旋齿侧面是阿基米德螺旋面通过蜗杆轴线剖面与阿基米德蜗螺旋面的交线是直线其它剖面都是曲线其端剖面是阿基米德螺旋线用这种基本蜗杆制成的滚刀制造与检验滚刀齿形均比渐开线蜗杆简单和方便但有微量的齿形误差不过这种误差是在允许的范围之内为此生产中大多数精加工滚刀的基本蜗杆均用阿基米德蜗杆代替渐开线蜗杆3.法向直廓蜗杆法向直廓蜗杆法剖面内的齿形是直线端剖面为延长渐开线用这种基本蜗杆代替渐开线基本蜗杆作滚刀其齿形设计误差大故一般作为大模数多头和粗加工滚刀用 508 分圆法向压力角齿高系数 1 径向间隙系数分圆法向弧齿厚 798 分圆螺旋角螺旋方向左旋精度等级 7FJ GB0095-88 序号计算项目符号计算公式或选取方法计算精度计算举例 1 滚刀精度等级按齿轮精度等级选定滚刀精度等级AA级 2 基本尺寸外径孔径全长容屑槽数根据滚刀精度等级为AA级按表22-1选取I型基本尺寸1004010014 3 法向齿形尺寸齿顶高齿根高齿全高法向齿距法向齿厚 001001 0001001 4 切削部分前角铲背量第一铲背量侧刃后角第二铲背量容屑槽深度槽底半径 5 槽形角 K H R 0度前角前刃面偏位置取应不小于3度采用型铲背形式可按表22-3选取第二铲背量取07081315K051 01 圆整到05 圆整到05 圆整到05 圆整到0255 75 取R 150取 5 作图校验见注略6 分圆直径滚刀外径偏差0018864 7 分度圆螺旋升角精加工滚刀8 容屑槽螺旋角直槽9 容屑槽导程直槽滚刀螺旋槽滚刀 1 10 轴向齿形尺寸轴向齿距轴向齿厚齿顶圆弧半径齿根圆弧半径 0001 001 0101 11 轴向齿形角直槽滚刀直槽0°前角滚刀12 滚刀螺旋方向加工直齿轮与小于10°的斜齿轮时一般制成右旋螺纹加工大于10°的斜齿齿轮时滚刀螺纹方向与被切齿轮方向相同左旋螺纹13 轴台尺寸直径长度侧棱查表22-1查表22-1按总附录表V 14 键槽尺寸键宽键高圆弧按附录表Ⅲ按附录表Ⅲ按附录表Ⅲ15 内孔空刀尺寸空刀直径磨光部分长度按附录表Ⅴ按附录表Ⅴ结构设计结构图如下具体参数见图纸工艺设计本设计非标齿轮滚刀采用高速钢硬度为HRC67-68红硬比较好韧性也不错由于此材料含WMo故提高了回火稳定性但是须经过一次淬火三次回火才能达要求所以在工艺设计热处理中要考虑这个问题原材料须经过锻造使晶粒细化同时要愋慢冷却避免形成马氏体为了便于加工还必须退火以降低硬度一般采用等温退火退火之后会形成索氏体和细粒状碳化物当车削加工完成之后需淬火回火以提高硬度符合刀具的硬度要求其中要注意加热时要在盐炉中还须预热两至三次采用油淬火进行多次回火使其弥散硬化南华大学机械工程学院零件加工工艺卡图号零件名称材料非标齿轮滚齿刀高速钢工序号工序名称及内容设备型号工装夹具刃具量具工时定额备注一锻造锻造毛胚至105105 二正火三车初车外圆清两端面见光一头打出中心孔C6140A 100 四钻内孔至38 Z35 五车车内孔至Ra04两端面各留015外圆留10内孔空刀槽至尺寸C6140A 100 六插插键槽注意内孔留磨量去毛刺B5032七磨内孔至M2120 八车车螺旋槽螺旋槽深度至尺寸分圆齿厚留05 1598512选取挂轮abcd分别为30375054 C6140A 带键锥度芯轴车铲成形刀230 转工序100 九铣铣容屑槽X62W 带键螺纹芯轴25°成形铣刀100 十铲铲齿外圆留04齿厚留03 15985127选取挂轮abcd分别为33365260 C8955 带键螺纹芯轴25°成形铣刀200 转工序200 十一钳去不全齿去毛刺十二热处理6366HRC 十三磨内孔留0010015 M2120十四研内孔至尺寸内孔研磨机130 十五磨两凸台外圆两端面至尺寸M131W 锥度芯轴20′十六磨前刀刃M6420D 40′十七铲磨齿形至尺寸C8955 400 转工序200 十八送检十九液体喷砂二十激光刻标记二十一浸蜡真空包装工艺说明工序八九用带键锥度芯轴是因为车螺纹槽和铣容屑槽时切削力过大用锥度芯轴容易打滑工序十车铲滚刀螺旋槽时车铲单边而不是双边同时进行是因为车铲螺纹槽时切削力太大切削系统中刀具强度和机床刚度难以承受工序八和工序十在配挂轮时π值应取计算机默认值而不是314因为i值至少取到小数点后五位314不一定达到精度滚刀计算轴向齿距是为了便于检测设计总结高速钢是一种含多量碳 C 钨 W 钼 Mo 铬 Cr 钒 V 等元素的高合金钢热处理后具有高热硬性当切削温度高达600℃以上时硬度仍无明显下降用其制造的刀具切削速度可达每分钟60米以上而得其名高速钢按化学成分可分为普通高速钢及高性能高速钢按制造工艺可分为熔炼高速钢及粉末冶金高速钢高性能高速钢具有更好的硬度和热硬性这是通过改变高速钢的化学成分提高性能而发展起来的新品种它具有更高的硬度热硬性切削温度达摄氏650度时硬度仍可保持在60HRC以上耐用性为普通高速钢的15-3倍适用于制造加工高温合金不锈钢钛合金高强度钢等难加工材料的刀具主要品种有4种分别为高碳系高速钢高钒系高速钢含钴系高速钢和铝高速钢国内在复合刀片生产方面主要采用热轧焊的方法以生产工业机械刀片的重点企业柳州市机械刀片厂为例该厂生产的永丰利牌工业刀片在国内久负盛名销量始终保持国内前三位产品在国内具有典型性目前使用的制造技术是刀体材料为碳素结构钢Q235刀刃材料为普通合金工具钢制造过程是先将合金工具钢同刀体焊接定住然后将已定位的刀片加热到高温再进行热轧将刀片压合在刀体内从制造过程来说刀体和刀刃部分在加热时发生氧化这些氧化物在压合面上可能形成夹杂降低产品的成品率其次是复合后的加工余量很大耗费大量工时从刀片的使用观点出发刀片的连续工作时间太短一般在工作68小时后必须下机磨刀口对要求高的切削加工其连续工作时间不得超过4小时工作过程中如遭遇硬度较高的材质刀口的锋利性也比高速钢复合刀片差对用户来说生产效率显然偏低国内生产的普通工具钢复合刀片与国外的高速钢复合刀片相比技术性能存在相当大的差距为提高刀片的性能国内刀片制造行业也进行大量研究但只有少数厂家可以少量生产小尺寸的高速钢刀片如上海 IKS公司和大连星海刀片厂采用的方法是在可控气氛炉中加热的钎焊复合方式生产效率低而且目前只能少量生产1米以下刀片1米以上刀片国内还没有突破钎焊技术只能依靠进口复合好的半成品再加工柳州市机械刀片厂1998年研制成功了高速钢圆刀产品的生产工艺通过成功开发高速钢圆刀产品对高速钢材的性能和特点有一定的了解2001年我厂对高速钢镶钢焊接课题立项对高速钢复合刀片的连接研究有一定的进展了解了制造工业的难点制定了克服难点的技术措施为攻克高速钢复合刀片的技术难关明确了方向随后也曾经投入大量经费对高速钢复合刀片进行过初步的研制以缩小与国外产品的差距提高产品在国外市场上的竞争力但由于高速钢复合刀片的制造工艺较复杂刀片合格率不到10%无法投入批量生产实际上高速钢大型刀片在我国刀片生产领域尚属空白研究大型高速钢复合刀片制造技术对提高我国切纸和木材加工行业的技术发展具有重要意义从刀片制造技术的初步探索结果看制约刀片生产的主要技术是复合焊接技术柳州市机械刀片厂将与北京航空航天大学合作研究大型复合刀片的全套制造工艺和设备北京航空航天大学在焊接工艺设备方向有很深的造诣具有扎实的理论基础丰富的实际经验和良好的测试设备高性能高速钢是在通用型高速钢中增大含碳量含钒量还增加了钻铝等合金元素捉高了高速钢的耐磨性和耐热性这些高性能高速钢温度在650时其硬度为HRC60而普通高速钢W18Cr4V只有49~492高出了10HRC耐用度为普通高速钢的1~3倍用它制作各种切削刀具切削加工难切削材料如不锈钢高温合金钛合金高强度钢等高速钢按性能分为普通型和高性能高速钢按化学成分分为钨系钨钼系钼系高速钢按工艺分为熔炼和高速钢。

花键滚刀课程设计

花键滚刀课程设计一、教学目标本课程旨在让学生掌握花键滚刀的基本概念、结构和设计方法,了解其在机械加工中的应用。

通过本课程的学习,学生应能:1.描述花键滚刀的组成部分及其作用。

2.解释花键滚刀的工作原理。

3.分析花键滚刀的设计要素,并能独立完成花键滚刀的设计。

4.探讨花键滚刀在机械加工中的优势和局限。

二、教学内容本课程的教学内容主要包括以下几个部分:1.花键滚刀的基本概念:介绍花键滚刀的定义、分类和应用领域。

2.花键滚刀的结构与工作原理:讲解花键滚刀的各部分结构及其作用,阐述其工作原理。

3.花键滚刀的设计方法:详述花键滚刀的设计步骤,包括选型、参数计算、结构设计等。

4.花键滚刀在机械加工中的应用:分析花键滚刀在实际加工过程中的优势和局限,探讨其发展趋势。

三、教学方法为了提高学生的学习兴趣和主动性,本课程将采用多种教学方法:1.讲授法:讲解花键滚刀的基本概念、结构和设计方法。

2.讨论法:学生就花键滚刀的应用和未来发展进行讨论。

3.案例分析法:分析具体的花键滚刀设计案例,让学生了解实际应用。

4.实验法:安排实验室实践,让学生亲身体验花键滚刀的使用。

四、教学资源为了支持教学内容和教学方法的实施,我们将准备以下教学资源:1.教材:选用权威、实用的花键滚刀教材作为主要教学资料。

2.参考书:推荐学生阅读相关的花键滚刀设计、制造等方面的参考书籍。

3.多媒体资料:制作PPT、视频等多媒体资料,生动展示花键滚刀的原理和应用。

4.实验设备:准备花键滚刀样品、仿真软件等实验设备,便于学生实践操作。

五、教学评估为了全面、客观地评估学生的学习成果,本课程将采用以下评估方式:1.平时表现:评估学生在课堂上的参与度、提问和回答问题的表现。

2.作业:布置适量的作业,评估学生的理解能力和实践能力。

3.考试:设置期中考试和期末考试,全面测试学生的知识掌握和应用能力。

六、教学安排本课程的教学安排如下:1.教学进度:按照教材的章节顺序和教学大纲进行教学。

滚插刀设计软件开发及原型机设计

滚插刀设计软件开发及原型机设计

滚插刀设计软件开发可以涉及以下几个步骤:

1. 需求分析:了解用户对滚插刀设计软件的需求,包括功能要求、界面设计以及其他技术要求。

2. 软件架构设计:根据需求分析结果,设计软件的整体架构,包括模块划分、数据流设计等。

3. 编码开发:根据软件架构设计,使用合适的编程语言进行编码开发,实现滚插刀设计软件的各项功能。

4. 软件测试:进行软件测试,包括单元测试、功能测试、性能测试等,确保软件的质量和稳定性。

5. 软件发布:将开发完成的滚插刀设计软件进行打包和发布,提供给用户下载和使用。

原型机设计可以涉及以下几个方面:

1. 概念设计:根据滚插刀的使用场景和需求,设计滚插刀的整体构造和形状。

2. 结构设计:根据概念设计确定的滚插刀形状,进行具体的结构设计,包括各个零部件的尺寸和连接方式等。

3. 材料选择:根据滚插刀的使用要求,选择适合的材料,使滚

插刀具有足够的强度和耐用性。

4. 制造工艺:确定滚插刀的制造工艺,包括加工工艺、装配工艺等,确保原型机可以成功制造出来。

5. 原型机制造:根据设计结果,制造原型机,进行实际的试验和验证。

需要注意的是,滚插刀设计软件开发和原型机设计是两个不同的领域,前者主要涉及软件开发和编程技术,后者主要涉及机械设计和制造技术。

在实际应用中,这两个过程可能会交叉进行,需要设计软件的同时也设计原型机,以便更好地验证软件的功能和性能。

齿轮滚刀全参数化计算机辅助设计

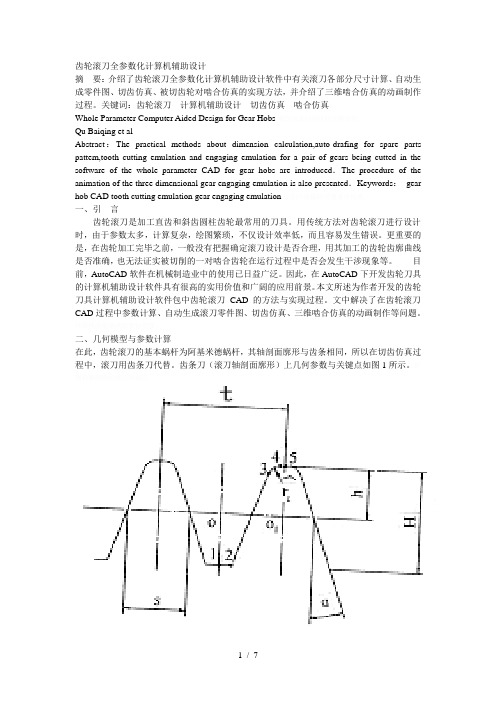

齿轮滚刀全参数化计算机辅助设计摘要:介绍了齿轮滚刀全参数化计算机辅助设计软件中有关滚刀各部分尺寸计算、自动生成零件图、切齿仿真、被切齿轮对啮合仿真的实现方法,并介绍了三维啮合仿真的动画制作过程。

关键词:齿轮滚刀计算机辅助设计切齿仿真啮合仿真Whole Parameter Computer Aided Design for Gear Hobs矚慫润厲钐瘗睞枥庑赖賃軔。

Qu Baiqing et alAbstract:The practical methods about dimension calculation,auto-drafing for spare parts pattem,tooth cutting emulation and engaging emulation for a pair of gears being cutted in the software of the whole parameter CAD for gear hobs are introduced.The procedure of the animation of the three dimensional gear engaging emulation is also presented.Keywords:gear hob CAD tooth cutting emulation gear engaging emulation聞創沟燴鐺險爱氇谴净祸測。

一、引言齿轮滚刀是加工直齿和斜齿圆柱齿轮最常用的刀具。

用传统方法对齿轮滚刀进行设计时,由于参数太多,计算复杂,绘图繁琐,不仅设计效率低,而且容易发生错误。

更重要的是,在齿轮加工完毕之前,一般没有把握确定滚刀设计是否合理,用其加工的齿轮齿廓曲线是否准确,也无法证实被切削的一对啮合齿轮在运行过程中是否会发生干涉现象等。

目前,AutoCAD软件在机械制造业中的使用已日益广泛。

渐开线花键滚刀的设计与加工工艺

渐开线花键滚刀的设计与加工工艺任务书1.设计的主要任务及目标(1)了解渐开线花键滚刀的工作原理。

(2)掌握渐开线花键滚刀的齿形设计。

、(3)了解渐开线花键滚刀切削过程及其特点。

(4)了解渐开线花键滚刀结构参数的确定。

(5)了解渐开线花键滚刀的公差与技术要求。

(6)掌握渐开线花键滚刀的设计步骤。

(7)掌握渐开线花键滚刀加工工艺并编制加工工艺过程卡。

2.设计的基本要求和内容(1)要求了解渐开线花键滚刀的工作原理。

(2)要求基本掌握渐开线花键滚刀的齿形设计及结构设计,并能出产品图纸。

(3)要求了解渐开线花键滚刀加工工艺。

(4)根据设计的产品图,编制加工工艺过程卡。

3.主要参考文献(1)袁哲俊编《齿轮刀具设计》上、下册,新时代出版社,1983年(2)四川省机械工业局编《复杂刀具设计手册》上、下册,机械工业出版社,(3)太原工具厂齿轮刀具工艺资料4.进度安排审核人:年月日I渐开线花键滚刀的设计与加工工艺摘要:本篇论文就渐开线花键滚刀的设计与加工工艺进行了详细的阐述,渐开线花键滚刀的设计最主要的就是其齿形的设计。

本篇论文先对渐开线花键滚刀做了一些简单的介绍,然后根据已知被切齿轮参数,选定渐开线花键滚刀的模数、外径、长度、内径、容屑槽数等以及选定设计30°压力角渐开线花键滚刀,A级精度。

然后就是齿形计算,计算其轴向齿形尺寸、法向齿形尺寸、切削部分尺寸等等,列表总结了各个参数的计算精度,根据计算出来的各个参数绘制产品图以及规定技术条件。

最后部分是其加工工艺的设计,附上工艺卡。

关键词:渐开线花键滚刀、齿形计算、计算精度、技术条件、工艺卡Involute spline hob design and processing technology Abstract:the paper has a detailed elaboration about involute spline hob design and processing technology ,and the main design of involute spline hob is the tooth profile designing. This paper made some simple introduction about involute spline hob firstly,then according to the known by grinding wheel parameters, selected the modulus involute spline hob, outer diameter, length, diameter, let crumbs slot number and so on, and selected 30 ° pressure Angle involute spline hob, which is grade A precision. And next step is tooth shapeCalculation,including axial tooth size,normal tooth size, cutting parts, etc.,and the list summarizes the calculation precision of each parameter,according to the calculation of each parameter map product technical conditions and regulations.The last part is Design of process technology, attached a process card.Keywords:involute spline hob, tooth profile calculation, precision, technical conditions, process CARDSI I目录1 绪论 (1)1.1 渐开线花键滚刀简介: (1)1.2 滚刀的国内外发展现状: (3)1.3 齿轮滚刀材料与结构: (4)2 已知条件: (5)2.1 已知被切齿轮参数: (5)2.2 渐开线花键滚刀的结构参数: (5)3 齿形计算: (9)4 计算精度 (12)5 产品图的绘制: (13)6 技术条件 (14)7 工艺设计 (17)7.1 工艺路线: (17)7.2 剃前齿轮滚刀的加工方法: (17)7.3 工艺过程卡: (18)8 结论: (21)参考文献 (22)致谢 (23)II1 绪论1.1 渐开线花键滚刀简介为了更深入的了解渐开线花键滚刀,必须先了解齿轮滚刀的工作原理。

面向对象的齿轮滚刀 CAD 系统的开发

最终评价结果表明:方案A2、A3的综合性能均优于方案A1,而方案A2的环保性能优势更明显,方案A3的节能、降噪性能更突出。

考虑大规模批量生产的综合成本因素,该厂最后采用A2与A3相结合的优化方案(即采用新型绿色合成切削液SG23并对供液系统进行优化改造)。

生产实践证明,该切削液系统优化方案效果明显,取得了良好的经济效益和社会效益。

4 结语为适应绿色制造技术的发展趋势,实现切削加工过程的洁净化,在研究开发干切削加工技术的同时,应重视传统切削液系统的优化改造,研制先进的切削液供给系统以及有利于环境保护和人类健康、加工性能优越的新型绿色切削液。

同时,通过改进供液方法,优化供液参数、加强使用管理等措施,可延长切削液使用寿命,减少切削液使用量及废液排放量。

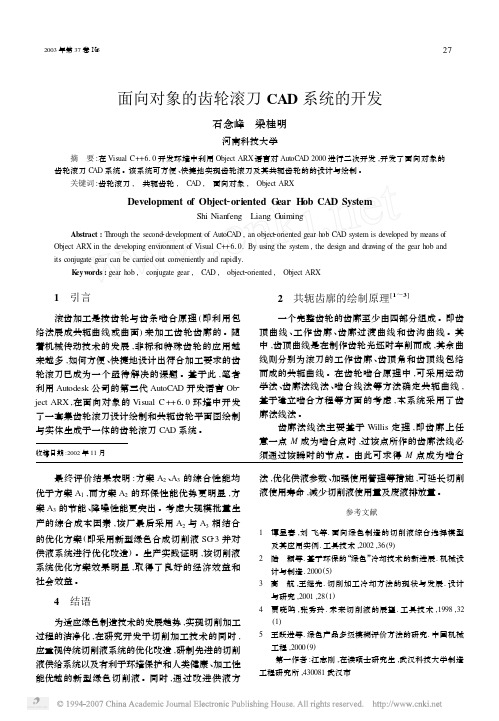

参考文献1 谭显春,刘飞等.面向绿色制造的切削液综合选择模型及其应用实例.工具技术,2002,36(9)2 陆 颖等.基于环保的“绿色”冷却技术的新进展.机械设计与制造.2000(5)3 高 航,王继先.切削加工冷却方法的现状与发展.设计与研究,2001,28(1)4 贾晓鸣,张秀玲.未来切削液的展望.工具技术,1998,32(1)5 王跃进等.绿色产品多级模糊评价方法的研究.中国机械工程,2000(9)第一作者:江志刚,在读硕士研究生,武汉科技大学制造工程研究所,430081武汉市收稿日期:2002年11月面向对象的齿轮滚刀CAD系统的开发石念峰 梁桂明河南科技大学摘 要:在Visual C++6.0开发环境中利用Object ARX语言对AutoC AD2000进行二次开发,开发了面向对象的齿轮滚刀C AD系统。

该系统可方便、快捷地实现齿轮滚刀及其共轭齿轮的的设计与绘制。

关键词:齿轮滚刀, 共轭齿轮, C AD, 面向对象, Object ARXDevelopment of Object2oriented G ear H ob CAD SystemShi Nian feng Liang G uimingAbstract:Through the second2development of AutoC AD,an object2oriented gear hob C AD system is developed by means of Object ARX in the developing environment of Visual C++610.By using the system,the design and drawing of the gear hob and its conjugate gear can be carried out conveniently and rapidly.K eyw ords:gear hob, conjugate gear, C AD, object2oriented, Object ARX 1 引言滚齿加工是按齿轮与齿条啮合原理(即利用包络法展成共轭曲线或曲面)来加工齿轮齿廓的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

滚刀设计软件的开发思路与实践

拙笔:社会咸菜

春末夏初,东北的小伙伴们,秋裤脱了没?反正南方的MM们已经很轻凉了。

简单调皮的问候后,进入正题。

齿轮是机械行业同仁们接触最多的一类零件,几乎所有与机械相关的技术教育和技能教育的专业课程里面都有关于齿轮的内容。

然而,即便是渐开线圆柱齿轮这种最基本的齿轮类型,大家在学校学到的也只是其最简单的几种情形,毕竟所有的参数都是标准值,至于滚刀嘛,也就简单提了一下。

在齿轮行业,尤其是需要大批量使用齿轮的细分行业里,很难见到那么标准的东西。

具体说来,有非标模数的、非标压力角的、非标齿顶高系数的、非标顶隙系数的、齿顶有倒角的、齿根过渡圆弧有特殊要求的、齿面有精加工余量的、过渡曲线有沉切的、渐开线范围有要求的等等。

这就对滚刀设计质量提出了很高的要求。

滚齿加工是展成包络的过程,我们无法从工件图纸上直接读出关于刀具的全部重要细节,这些都给手工设计和经验设计增加了障碍,使得非专业的滚刀设计者无法通过简单计算、查阅齿轮手册或者在各种资料的推荐范围内取值等方法设计出出满足要求的滚刀,也无法判定刀具商提供的设计方案是否合理。

可喜的是,计算机绘图软件、程序开发软件已经大量普及,很多中青年从业人员能编写计算机程序,主流的计算机绘图软件也有供使用者进行二次开发的接口。

本人也利用VB6.0和AutoCAD做了实践,取得了预期效果,设计出了具有基本功能的滚刀设计软件。

在此将思路和大概过程分享给大家。

一、滚刀设计的输入

设计齿轮滚刀首先要知道工件的必要信息以及滚刀的基本参数初设值。

具体如下:

也许有小伙伴会问:上表中两个模数和两个压力角,它们一定是分别相等的,写出来不是多此一举么?而且表中的还不一样。

在此我做一个说明,在有些特殊情况下(要求更小的渐开线起始元、更大的齿面精加工余量、更高的粗加工效率等),滚刀设计需要做一下转位处理,其表现形式就是滚刀的模数和压力角与齿轮的都不相等。

本案例已经包含了这一项,详见下文。

二、滚刀设计的主要步骤

1,转位设计

渐开线圆柱齿轮有如下性质:对于一个给定的齿轮,其基元直径、基元齿距、导程、齿数、齿顶元、齿根圆都是定值。

模数、压力角、螺

旋角、分度元等参数为相互关联的可变值。

可人为给定其中一个,即可

利用几何关系和前述定值计算出其它几个。

具体如下:

Mn1*cos(An1)= Mn2*cos(An2) -----------------基元不变

Mn1 /Sin(B1)= Mn2 /Sin(B2) -----------------导程不变给定了新的压力角An2,就可以算出与之匹配的模数Mn2和螺旋角B2。

有新的模数、压力角、螺旋角做基础,其它齿轮参数计算就很简单

了,在此不赘述。

基于新的参数设计刀具的方法就是转位设计。

设计刀具时通常不首先使用转位方法,只有在常规方法下设计不出满足要求的刀具时才会这

样做。

2,滚刀初步设计

依据原齿轮参数或转位后的齿轮参数,利用齿轮手册上的刀具设计

公司,可以初步设计出刀具。

在此也不赘述。

3,模拟加工

由于初步设计的滚刀仅仅能保证齿顶高、齿根高、齿厚。

齿顶倒角、过度曲线、沉切量、粗加工后的渐开线起点、精加工后的渐开线起点等

重要数据还无法确定。

我们没有现成的公式计算前述数据,索性采用包

络绘图的方法模拟加工一个齿轮出来,利用制图软件精

确绘图,检视模拟加工的结果,并依据检视结果微调刀

具设计方案。

多次重复包络、检视、修改、再包络的过

程,最终找到满意的刀具设计方案。

4,出图、签审、大功告成。

三、模拟加工的算法实现

1,设置刀齿的驱动尺寸

由于刀齿形状多种多样,标注样式也五花八门,在此附上图1供参考。

切记标注不能冲突或者说过约束。

这些标注尺寸都将作为驱动尺寸,通

过改变驱动尺寸,实现不同的刀齿形状。

(图1)

2,将刀齿尺寸转化为坐标值

利用数学函数和几何关系,以分度线为X轴,刀齿或刀槽的对称中心为Y轴,建立刀齿坐标系,将特征点的横纵坐标值算出来。

如下图2

所示。

直线段可以只算两个端点,圆弧就要多取几个点,点取的越密,用直线逼近的误差就越小,消耗计算机资源也越多。

需要注意的是,刀具图纸上定义刀齿形状的视图方向有可能是滚刀轴向、滚刀法向或者其它方向。

我们展成作图的时候只能用齿轮刀齿投影到端面的的形状。

这里面有牵扯到滚刀螺旋升角、齿轮螺旋角等等,所以需要做一到两次换算,具体的换算原理请查阅机械原理和画法几何书籍。

(图2)

3,建立齿轮与刀具的几何关系

展成运动的实质就是刀齿分

度线与齿轮分度元做纯滚动,刀

齿扫过的地方都被切掉,刀齿的

轨迹边缘就是加工后齿轮的形状。

这也就是做模拟的思路。

依照这

个思路,通过作图可以很容易的

找到展成过程的齿轮和刀具的位

置关系。

我们将齿轮中心放在坐标原

点并固定,让刀齿按照展成的规

律运动,其任意时刻的几何关系

可以用图3表示。

(图3)

图中R为分度元半径,φ为角度自变量,x,y为刀齿上任一点在刀齿坐标系中的坐标值。

这样一来,利用程序设计的二重循环结构驱动绘图软件,用外层循环逐渐变化φ值,用内层循用直线命令依次绘制当前φ值时的刀齿图形

的各个线段。

从而实现包络过程。

4,检视图形

包络形成的图形就是用自己设计的刀具加工后的结果。

为方便检视,我们可以在图形中绘制成品齿轮的渐开线以及自己需要的各种特征元。

5,逐步修正

根据检视发现的问题,修改刀齿的驱动尺寸,再次模拟加工,再次检视,最终找到满足要求的刀齿方案。

四、实践

作者利用VB6.0 和AutoCAD做了上述实践,制成的软件界面如图4所示。

(卖相不好,功能具备,请勿见笑)

使用步骤如下:

1,打开软件后首先点击“启动CAD”按钮,将AutoCAD与本软件链接起来。

2,将齿轮参数和滚刀的初设参数填入左下侧设计输入栏内。

3,点击“设计”按钮。

填图区的文本框中将出现相应数值。

见图5

(图4)(图5)

4,点击“包络”按钮,AutoCAD的绘图区将出现包络图。

见图6

5,点击“轮齿”按钮,AutoCAD的绘图区将出现齿轮的成品渐开线、粗加工后渐开线,基元、齿根圆、齿顶圆。

见图7

(图6)(图7)

6,并将图形移走或删除以避免和下次绘制的图形重叠。

7,检视图形,依据检视的结果,在填图区域修改相应尺寸,然后从步骤4开始重复(如果要改变压力角,需要从步骤2开始重复),就能生成用修改后的刀齿生成的包络图。

由于齿顶倒角的设计步骤很复杂,作者时间有限,没有着重做,可以本软件里不断试算,虽然效率低些,但也能保证质量的达到目的。

8,多次循环优化后,找到满意的结果。

图8:软件自动设计的刀齿所包络的轮齿

图9:手工在填图区修改定义形状的数值

图10:修改后的结果令人满意。

(齿顶倒角尺寸合适,要求的成品渐开线起点处有少许留磨量量,齿根过渡圆弧处有少许沉切可以避免损伤磨齿砂轮齿顶也可以避免齿根磨出台阶)

正文完

八仙过海各显神通,小伙伴们,你们是如何设计滚刀的

呢?如何开发滚刀设计软件的呢?有没有愿意分享的

经验和技巧呢?有没有遇到难点和疑惑呢?欢迎交流。

扫描右侧二维码,添加作者微信,请注明来意。