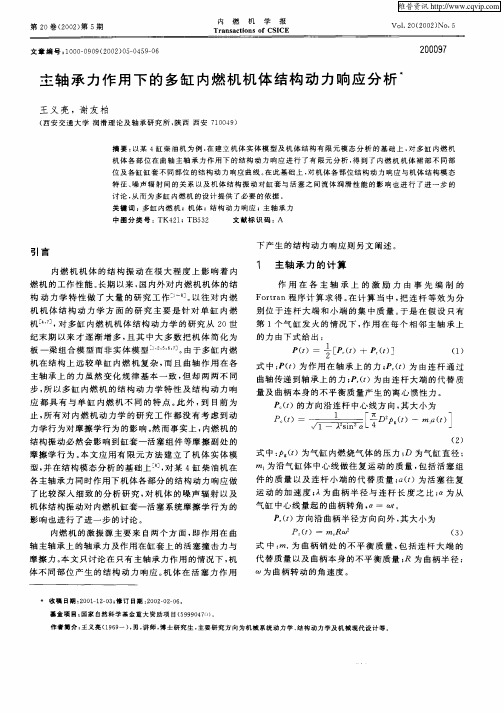

主轴承力作用下的多缸内燃机机体结构动力响应分析

内燃机构造及原理.pdf

第四节 曲轴飞轮组

组成:由曲轴和飞轮以及其它不同功用的零件和附件组 成。

一、 曲轴 1、 作用:承受连杆传来的力,并将此力转换成绕其自

身的轴线的力矩。 2、 结构: 1) 前端:正时齿轮、正时链轮、皮带轮端;车用发动

机还装有曲轴扭转减震器、启动爪(中、小 发动机)。 2) 后端:飞轮端(功率输出端)。 3) 曲轴轴颈、曲柄(臂)、曲柄销(连杆轴颈)、平 衡重等。

第二次密封:由下窜入背隙的气体压力形成, 加强了第一密封面的密封性。

5、气环的切口形状 四种:1)直切口 2)斜切口

3)搭切口 4)封闭切口 6、常见气环的断面形状 1)矩形断面(气环横剖面为矩形) 结构简单,加工容易,成本较低,报废率 少,贴合性、结合性、磨合性较差,耐磨性也 较差,密封效果不好,泵机油现象严重。(图 2-30) 2)微锥面环 环的磨合性和贴合性大大提高,此环多用在 第二、三道上,起强化密封的作用。

3、材料 常用:铸铝合金(高硅铝合金、铝铜合金)

强化发动机:高级铸铁、耐热钢(主要为了 提高其强度)

新型:金属陶瓷(有组合式的(陶瓷用于活 塞顶部),也有整体式的)

总之,对于转速较高的发动机来说,活塞 材料多选择质量较轻的铝合金;而对于低速 机,现在多用灰铸铁。

4、加工制造方法 1)铸造 2)锻造 3)液态模锻 5、结构 1)顶部: 汽油机:二冲程机多用凸顶活塞,其它汽油机

A、原因 (图2-20)

A)沿活塞销的方向,金属量较多,所以在其受 热膨胀后,此处的膨胀量就最大。

B)在受到气缸内气体燃烧后产生的气压力的 作用后,使活塞顶部在销座跨度内发生弯 曲变形。

C)气缸壁对活塞的侧压力作用,引起活塞变 形也沿活塞销的轴线方向。

内燃机曲轴停缸扭振特性多体动力学分析

模 拟有 线 性 弹簧 阻尼 、 线 性 弹 簧 阻 尼 、 体 有 限元 非 流

等 模 型 。对 弹簧 阻尼 模 型 中曲轴 轴颈 常采 用单 排 、 双

排 和 三 排 弹 簧 阻 尼 支 撑 。 图 1所 示 为 三 排 弹 簧 阻 尼 。 本 文 研 究 曲 轴 的扭 转 振 动 ,主 要 是 一 阶 扭转 振

度 。 但 遇 见 复 杂 轴 系 时 , 要 对 其 进 行 阶 梯 轴 系 的 简 还

化 过 程 。 由 于 理 论 与 计 算 机 技 术 的 发 展 , 出 现 了 一 又 种 结 合 有 限 元 法 ( E ) 多 体 系 统 仿 真 ( S) 法 对 F M 的 MS 方 汽 车发动机 曲轴进 行扭转 振 动分析 的方法 。

分析 。建 立 了包括 柔 性 体 曲轴 在 内的 内燃机 曲轴 系统 的 多体 动 力 学模 型 , 由此 模 型 对 发动 机 采 用停 缸 系统 时的 扭 振 特 并 性 进 行 模 拟 , 析 了计 算结 果 , 出 了较 好 的停 缸 方 案 。 分 提

关键词 : 内燃机 曲轴 扭振 多体 动 力 学 停 缸

主 轴 承 是 发 动 机 曲 轴 系 统 动 力 学 分 析 中 重 要 的 环 节 , 有 很 多 论 文 对 油 膜 进 行 研 究 n 对 主 轴 承 的 已 .。

称 为 分 布 参 数 系 统 或 连 续 系 统 。 由 于 大 多 数 机 械 轴 系 均 为 圆 直 轴 , 连 续 分 布 系 统 模 型 进 行 轴 系 的 振 动 计 用 算 , 直 接 根 据 轴 系 的 几 何 形 状 建 立 更 准 确 和 直 观 的 可 阶 梯 轴 连 续 体 模 型 ,不 仅 模 型 与 实 际 情 况 更 加 吻 合 ,

某活塞发动机机体组合结构模态分析

M oda l ana lysis on eng ine block com b ina tion structure of a p iston eng ine L I Zhong2jie, WANG Shu2zong, L IAN Yong2qing

代入方程 :

( K - w2M )Φ = 0,

(3)

可解得其对应的各阶振型 ;

当固有频率 w i 为特征方程 ( 2) 的单根时 ,将其 代入特征矩阵 :

B = K - w2M ,

(4)

求得该特征矩阵的伴随矩阵 :

C = K - w2i M ,

(5)

则该伴随矩阵的任一非零列向量即为固有频率 w i 所

本刊将开办“学术讨论 ”专栏 ,现广泛征集讨论主题和稿件 。欢迎从事舰船科学技术的研究 、设计人员将你们工作中遇到的 问题 、难题以及设想和希望探讨的内容 ,整理成文发给我们 ,我们将请专家审定后发布在本刊上 ,广泛开展讨论 ,并将不同见解 刊出 ,供大家参考 。来稿请注明“学术讨论专栏收 ”。

近期推荐的讨论内容是 :多体船型用于驱护舰等水面舰艇的优越性可行性 。 讨论内容背景 :目前驱护舰基本上均采用单体船型 。排水船型水阻力大是其固有缺陷 ,高速航行时 ,兴波阻力最为显著 ,小 水线面双体船和穿浪双体船极大地克服了兴波阻力 ,为排水型大中型舰船提高航速开辟了新途径 。多体船型具有横向宽度大 , 适航性好 ;甲板宽大 ;可保护重要舱室 ,生存能力较强 ;减小兴波阻力 ,有利于航速提高等优点 。但多体船型亦带来干舷高 ,侧向 受风面积大 ,操纵性较差 ;结构复杂 ;船体重量增大等缺点 。 目前 ,在国内外 ,小水线面双体船和穿浪双体船用于民船 ,取得良好效果的实例已不少 。702所设计的小水线面双体船海关监 管船 2001年已交付使用 ,性能良好 ; 1 500 t的水声试验船和 2 500 t的科学考察船已完成设计 。701所设计的穿浪双体船“海峡 ”号 已交付使用 ,性能良好 。但目前真正用于军用水面舰艇的还是单体船 ,小水线面双体船和穿浪双体船型在军用领域还只是处于科 学试验阶段 。英国已在 2000年建成三体演示舰“海神 ”号 ,并于 2003年提出快速灵活五体护卫舰探索方案 。1983年由澳大利亚与 美国合作建成高速穿浪型运输舰 HSV 2X1 (穿浪双体船 ) ,排水量 815 t,航速 42节 ,设有直升机平台 。《200022035年美国海军技术 》 提出 ,穿浪船型和小水线面双体船的发展和应用 ,是水面舰艇船型的重大改进 。 驱护舰等水面舰艇采用多体船型是新生事物 ,要使其真正适合作战使用 ,还需要解决有关舰船总体性能 ,布置 、结构 、施工工艺 、 操作使用等方面的一系列问题 。为此 ,我们期待着舰船研究 、设计 、制造 、使用部门的科技人员能对多体船型用于驱护舰等水面舰艇 在性能 、布置 、结构 、施工工艺 、操作使用等方面的优越性和可行性进行探讨 ;也期待着科技人员能介绍小水线面双体船和穿浪双体 船用于民船已取得的设计 、建造 、使用经验 ,为我国驱护舰等水面舰艇采用新船型奠定理论基础 。 [ 07001 ]

柴油机机体强度分析与主轴承座疲劳寿命预测

A u t o mo t i v e E n g i n e e r i n g

2 01 3 0 6 9

柴 油 机 机 体 强 度 分 析 与 主轴 承 座 疲 劳 寿命 预 测

De p a r t m e n t o fE n e r g y E n g i ee n r i n g, Z h e j i a n g U 凡 J e i t y , H a n g z h o u 3 1 0 0 2 7

[ Ab s t r a c t ] T h e s t r e n g t h c h e c k f o r t h e c y l i n d e r b l o c k a n d i t s b e a i t n g b l o c k s i s c o n d u c t e d i n t h i s p a p e r , a i —

mi n g a t t h e s i t u a t i o n s o f r a i s e d e x p l o s i o n p r e s s u r e a n d r e d u c e d s t r e n th g ma r g i n o f a v e h i c u l a r s i x — - c y l i n d e r d i e s e l e n ・ -

关键 词 : 柴油机 ; 机体 ; 主 轴承座 ; 疲 劳 寿命 ; 多体 动力 学 ; 动态应 力

T h e S t r e n g t h An a l y s i s o f C y l i n d e r B l o c k a n d t h e F a t i g u e L i f e

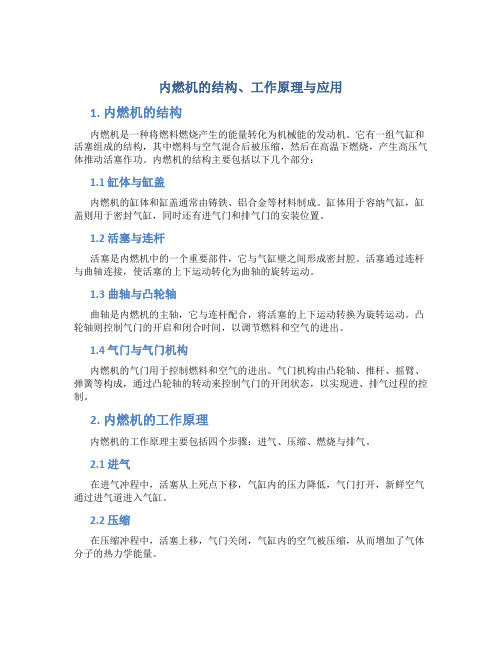

内燃机的结构工作原理应用

内燃机的结构、工作原理与应用1. 内燃机的结构内燃机是一种将燃料燃烧产生的能量转化为机械能的发动机。

它有一组气缸和活塞组成的结构,其中燃料与空气混合后被压缩,然后在高温下燃烧,产生高压气体推动活塞作功。

内燃机的结构主要包括以下几个部分:1.1 缸体与缸盖内燃机的缸体和缸盖通常由铸铁、铝合金等材料制成。

缸体用于容纳气缸,缸盖则用于密封气缸,同时还有进气门和排气门的安装位置。

1.2 活塞与连杆活塞是内燃机中的一个重要部件,它与气缸壁之间形成密封腔。

活塞通过连杆与曲轴连接,使活塞的上下运动转化为曲轴的旋转运动。

1.3 曲轴与凸轮轴曲轴是内燃机的主轴,它与连杆配合,将活塞的上下运动转换为旋转运动。

凸轮轴则控制气门的开启和闭合时间,以调节燃料和空气的进出。

1.4 气门与气门机构内燃机的气门用于控制燃料和空气的进出。

气门机构由凸轮轴、推杆、摇臂、弹簧等构成,通过凸轮轴的转动来控制气门的开闭状态,以实现进、排气过程的控制。

2. 内燃机的工作原理内燃机的工作原理主要包括四个步骤:进气、压缩、燃烧与排气。

2.1 进气在进气冲程中,活塞从上死点下移,气缸内的压力降低,气门打开,新鲜空气通过进气道进入气缸。

2.2 压缩在压缩冲程中,活塞上移,气门关闭,气缸内的空气被压缩,从而增加了气体分子的热力学能量。

2.3 燃烧在燃烧冲程中,活塞上移到达上死点附近,燃料通过喷油器喷入气缸,与空气混合并被点火。

燃料的燃烧产生高温高压气体,推动活塞向下运动。

2.4 排气在排气冲程中,活塞向下运动,压力推开排气阀,废气从排气道中排出。

同时,凸轮轴使进气门打开,循环开始下一轮。

3. 内燃机的应用内燃机是目前最常用的一种发动机,广泛应用于汽车、摩托车、船舶、飞机和工业设备等领域。

其应用主要体现在以下几个方面:3.1 汽车与摩托车内燃机是汽车和摩托车的主要动力来源。

通过内燃机将化学能转化为机械能,驱动车辆运行。

同时,内燃机的高功率和高效率也有助于提高车辆的加速性能和燃油经济性。

内燃机的功能剖析

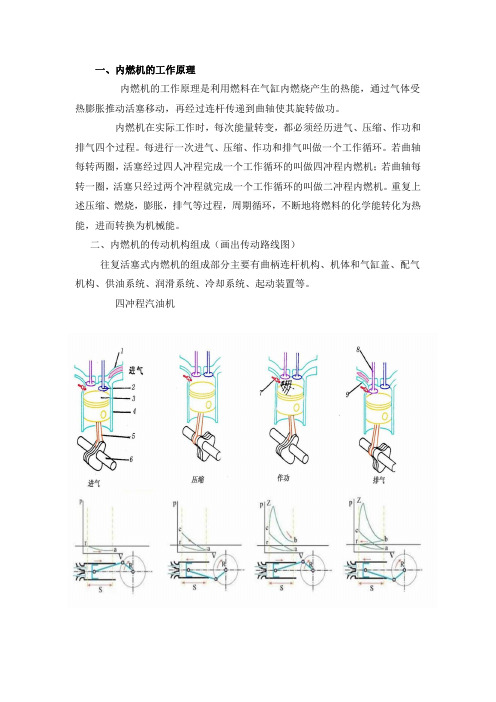

一、内燃机的工作原理内燃机的工作原理是利用燃料在气缸内燃烧产生的热能,通过气体受热膨胀推动活塞移动,再经过连杆传递到曲轴使其旋转做功。

内燃机在实际工作时,每次能量转变,都必须经历进气、压缩、作功和排气四个过程。

每进行一次进气、压缩、作功和排气叫做一个工作循环。

若曲轴每转两圈,活塞经过四人冲程完成一个工作循环的叫做四冲程内燃机;若曲轴每转一圈,活塞只经过两个冲程就完成一个工作循环的叫做二冲程内燃机。

重复上述压缩、燃烧,膨胀,排气等过程,周期循环,不断地将燃料的化学能转化为热能,进而转换为机械能。

二、内燃机的传动机构组成(画出传动路线图)往复活塞式内燃机的组成部分主要有曲柄连杆机构、机体和气缸盖、配气机构、供油系统、润滑系统、冷却系统、起动装置等。

四冲程汽油机四冲程柴油机四冲程柴油机三、内燃机的传动机构的传动原理(针对内燃机中存在的每种机构,例如:连杆机构,齿轮机构····)气缸是一个圆筒形金属机件。

密封的气缸是实现工作循环、产生动力的源地。

各个装有气缸套的气缸安装在机体里,它的顶端用气缸盖封闭着。

活塞可在气缸套内往复运动,并从气缸下部封闭气缸,从而形成容积作规律变化的密封空间。

燃料在此空间内燃烧,产生的燃气动力推动活塞运动。

活塞的往复运动经过连杆推动曲轴作旋转运动,曲轴再从飞轮端将动力输出。

由活塞组、连杆组、曲轴和飞轮组成的曲柄连杆机构是内燃机传递动力的主要部分。

活塞组由活塞、活塞环、活塞销等组成。

活塞呈圆柱形,上面装有活塞环,借以在活塞往复运动时密闭气缸。

上面的几道活塞环称为气环,用来封闭气缸,防止气缸内的气体漏泄,下面的环称为油环,用来将气缸壁上的多余的润滑油刮下,防止润滑油窜入气缸。

活塞销呈圆筒形,它穿入活塞上的销孔和连杆小头中,将活塞和连杆联接起来。

连杆大头端分成两半,由连杆螺钉联接起来,它与曲轴的曲柄销相连。

连杆工作时,连杆小头端随活塞作往复运动,连杆大头端随曲柄销绕曲轴轴线作旋转运动,连杆大小头间的杆身作复杂的摇摆运动。

主轴承力作用下的多缸内燃机机体结构动力响应分析

P ()的方 向沿 连 杆 中心线 方 向 , 大 小为 f 其

Pt一 1—s a42 c) i p ( 三 n lD s — L 号

式 中 : f 为 作 用 在 轴 承上 的力 ; f P() P ()为 由连 杆 通 过 曲轴 传 递 到轴 承上 的力 ; f 为 由连 杆 大 端 的代 替 质 P () 量 及 曲柄本 身 的 不平 衡质 量 产 生 的离 心 喷性 力 。

应 都 具 有 与 单 缸 内燃 机 不 同 的 特 点 。 外 , 目前 为 此 到

中图分类 号 : TK4 1 T 5 2 2 ; B 3 文献标识码 : A

引 言

内燃 机 机 体 的结 构 振 动 在 很 大程 度 上 影 响 着 内 燃 机 的 工作 性 能 。 长期 以来 , 国内外 对 内燃 机 机 体 的结

下产生 的结构动力响应则另文 阐述。

1 主 轴 承 力 的 计 算

了 比较 深 入 细致 的分 析 研 究 , 机 体 的 噪声 辐 射 以及 对 机 体 结 构振 动对 内燃机 缸 套一 活塞 系 统 摩擦 学 行 为 的

影 响 也进 行 了进 一 步 的讨 论 。 内燃 机 的激 振 源 主要 来 自两个 方 面 , 作用 在 曲 即

P ()方 向沿 曲柄 半 径方 向 向外 , 大小 为 £ 其

作 用 在 各 主 轴 承 上 的 激 励 力 由 事 先 编 制 的

构 动 力 学 特 性 做 了 大 量 的研 究 工 作 。 。 川] 以往 对 内燃 机 机 体 结 构 动 力 学 方 面 的 研 究 主 要 是 针 对 单 缸 内 燃

内燃机结构与原理

内燃机结构与原理以内燃机结构与原理为题,本文将详细介绍内燃机的结构和工作原理。

内燃机是一种将燃料燃烧产生的热能转化为机械能的装置。

它是现代工业和交通运输的重要动力来源之一。

内燃机主要由气缸、活塞、连杆、曲轴、气门机构、燃油系统和点火系统等组成。

我们来看内燃机的结构。

内燃机一般由多个气缸组成,每个气缸内都有一个活塞。

活塞通过连杆与曲轴相连。

曲轴是内燃机的核心部件,它可以将活塞的往复运动转化为旋转运动。

气缸上方有进气门和排气门,它们通过气门机构控制开启和关闭。

进气门负责进气,排气门负责排出燃烧后的废气。

燃油系统负责将燃料输送到气缸内,点火系统负责在适当的时机点燃混合气。

接下来,我们来介绍内燃机的工作原理。

内燃机的工作过程可以分为四个阶段:进气、压缩、燃烧和排气。

在进气阶段,活塞向下运动,进气门打开,气缸内的压力降低,外界空气通过进气门进入气缸。

同时,曲轴带动连杆将活塞向上拉回,将气缸内的废气排出。

在压缩阶段,活塞向上运动,进气门关闭,排气门打开,气缸内的空气被压缩,温度和压力逐渐升高。

在燃烧阶段,当活塞达到最高点时,点火系统会引发火花,点燃混合气。

混合气燃烧产生的高温高压气体推动活塞向下运动,带动曲轴旋转。

这一过程释放的能量被称为爆发力,是内燃机产生动力的关键。

在排气阶段,活塞向上运动,排气门打开,将燃烧后的废气排出气缸,为下一个工作循环做准备。

内燃机工作原理的核心是循环过程中的能量转化。

燃料在燃烧过程中释放的热能使气缸内的气体膨胀,推动活塞做功,最终转化为机械能。

这种能量转化的过程使内燃机具有高效率和高功率输出的特点。

内燃机的结构和工作原理决定了其在工业和交通领域的广泛应用。

无论是汽车、飞机、船舶还是发电机组,都离不开内燃机的贡献。

通过不断的改进和创新,内燃机在节能减排、提高效率和降低噪音等方面也有了显著的进展。

内燃机是一种通过燃料燃烧产生的热能转化为机械能的装置。

它由气缸、活塞、连杆、曲轴、气门机构、燃油系统和点火系统等组成。

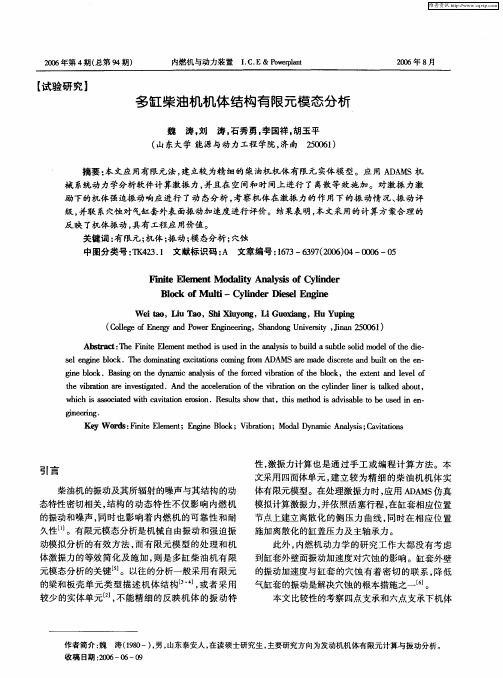

多缸柴油机机体结构有限元模态分析

舀 eb k a n l .B s o ed,'caa s f ef cdv rtno eb k h x n dl e o c o nt y n l i o r i a o f l ,t et t vl f h  ̄i n y s t o e b i h h t c o e e a e n

节 点上建 立离散 化 的 侧 压力 曲线 , 同时 在 相应 位 置 施加离 散化 的缸盖压 力及 主轴 承力 。 此外 , 内燃机 动力 学 的研究 工 作 大都 没 有 考虑 到缸套 外壁 面振动 加速度 对穴 蚀 的影响 。缸套 外壁 的振动 加速度与 缸 套 的 穴蚀 有 着 密 切 的联 系 , 降低 气缸套 的振 动是解决 穴蚀 的根 本措 施之 一 [。 6 】 本文 比较性 的考察 四点支 承 和六点 支 承下机 体

whc Sas cae t a i t n eo in.Re ut h w h t hsme o Sa vs b et e u e n e — ih i so itd wi c vti rso h a o s l s o t a ,t i t d i d i l o b s d i n s h a

Fi ie Elme tM o a iy Anay i fCy i d r nt e n d l t l sso l e n

Boko l —C l drDee E g e l f c Mut — i e i l n i i y n s n

W e i ir t o,L u T o,S i u o g i a h y n ,L o in Xi iGu xa g,Hu Y p n u ig

引言

柴油机 的振 动及其 所辐射 的噪声与其 结构 的动 态特性 密切 相关 , 构 的动 态 特 性不 仅 影 响 内燃 机 结

四缸内燃机主轴承的结构振动分析

( 台职 业技 术 学院 基础 课部 ,河北 邢 台 04 3 ) 邢 5 05 摘 要 :应 用有 限元 方 法在机体 结 构模 态分 析 的基础 上 ,对某 四缸 内燃 机 曲轴各 主轴 承在 曲轴 轴颈作用力激励下的结构振动进行 了计算,得到了曲轴各主轴承在不 同方向上的结构振动响应 曲线 ,并对 其 响应特征 进 行 了分析 。在 此基 础 上 ,对 轴承 结构 动 力响应 与机 体 结构模 态特 征 间 的关系以及主轴承结构振动与机体结构振动和噪声辐射之 间的关系也作 了进一步的讨论。结果 表 明作 用在 主轴 承上 的径 向力可 以激起 主 轴承 的轴 向往 复振 动 ,该轴 向振 动传 播到 机体 裙部 并

一

在内燃机工作过程 中,尸 ( 、 c, )

) 的大小和

方 向都要发生变化 ,因此 ,P f 的大小、方向及 ( )

作用 点也都 在时刻 发 生变 化 。为方便起 见 ,把 ( ) 1

式 中等号两 边 的各 力 分别 沿 X ( 平 )和 Y ( 水 垂 直 )方 向分 解 ,于 是 得 :

各 主 轴承 在 所 有主 轴 承 力 同 时作用 下 的结 构 动 力 响应 特性进 行 了分析 , 轴承 结构 动力 响应 与机体 对 结 构模 态特 征 问 的关 系 以及 主 轴 承 结构 振 动 与机 体 结构 振 动 和 噪声 辐 射 之 间 的关 系作 了 比较深 入 的讨 论 。

力学 联系是 通过 曲轴主 轴承 耦合起 来 的 ,同时 ,内

P,  ̄S + , (= tm (】 ) )

L

式中:P( 为作用在轴承上的力; ( 为由连杆 , ) r )

通过 曲轴传递到轴承上的力 ; ( 为由连杆大端 , )

内燃机曲轴动力学响应及受力分析

浙江理工大学机械与自动控制学院毕业设计诚信声明我谨在此保证:本人所做的毕业设计,凡引用他人的研究成果均已在参考文献或注释中列出。

设计说明书与图纸均由本人独立完成,没有抄袭、剽窃他人已经发表或未发表的研究成果行为。

如出现以上违反知识产权的情况,本人愿意承担相应的责任。

声明人(签名):年月日摘要按照产品的传统设计方法,为获得较好的设计方案,在产品定型生产之前必须制造物理样机,并对物理样机进行试验测试,如不满足性能要求,就必须对原设计方案进行修改和优化。

这种传统的设计方法需要耗费大量的人力和财力。

本文采用现代设计方法,在测录载荷数据的基础上,对各零部件进行多体动力学仿真分析,根据仿真结果用有限元方法分析零部件的应力分布,在此基础上预测零部件的疲劳寿命。

这样做一般只需要一次实物模型的疲劳试验就可基本完成设计任务,大大缩短了设计周期,节省了开发费用。

内燃机是各类汽车、工程机械的主要配套动力。

作为内燃机的主要受力零部件,曲轴的动力学特性涉及到整机NVH,疲劳强度等重要指标。

对曲轴进行动力学分析是内燃机设计中所需要进行的重要工作,具有重要工程意义。

本文以S195柴油机曲轴为对象,着重完成了以下主要设计工作:1)采用Pro/E进行曲轴的CAD模型建立;2)采用Altair Hyperworks进行曲轴的网格划分;3)采用ABAQUS进行曲轴模型的动静缩减;4)采用AVL Excite进行动力学分析;5)采用ABAQUS进行应力恢复;6)结果提取、整理和疲劳分析。

关键词:柴油机曲轴;动力学仿真;疲劳;有限元;HyperMesh;AVL ExciteAbstractIn accordance with the traditional method of mechanical design, the physical prototype has to been manufactured and testing before producing the mechanical products. The original prototype has to been modified and optimized to obtain a better design if it does not meet the requirements of actual performance. It’s obviously that the traditional design method will take a lot of labor and finance. The article takes the modern method of multi-body dynamics simulation for various mechanical parts on the basis of recorded load date, obtains the stress distribution of parts with the finite element analysis. The article predicts the fatigue life of the mechanical parts. With the method of multi-body dynamics simulation, one prototype will meet the basic task of mechanical design. It will greatly reducing the design cycle, saving costs of design. Diesel engine is the main power source of automobiles, engineering machinery. As the main bearing components of diesel engine, the dynamic features of crankshaft are crucial to the machine NVH, fatigue evaluation and other important indicators. Hence, it has important engineering significance to do the work of dynamic analysis of crankshaft. The contents of the design are listed as followers:1)The CAD modeling of the crankshaft with Pro/E software;2)Meshing of the CAD model of the crankshaft with Altair Hyperworks;3)Condensation of the model of the crankshaft with ABAQUS;4)Dynamic analysis of the model of the crankshaft with A VL Excite Software;5)The stress analysis with ABAQUS;6)The fatigue analysis and results.Key words:Crankshaft; Dynamics simulation; Fatigue; FEA; HyperMesh; A VLExcite目录摘要Abstract第一章绪论 (1)1.1背景概述与研究意义 (1)1.2内燃机动力学仿真研究综述 (1)1.3本文工作任务、工作目标和内容 (2)1.3.1工作任务 (2)1.3.2工作目标 (2)1.3.3设计内容 (3)第二章S195柴油机曲轴的几何建模和仿真参数准备 (4)2.1 S195柴油机简介 (4)2.2 S195柴油机主要特性参数 (4)2.3 S195柴油机的CAD建模 (4)2.3.1 Pro /Engineer软件简介 (4)2.3.2曲轴CAD建模简述 (5)第三章曲轴动力学建模的前处理 (6)3.1前处理主要内容的概述 (6)3.1.1有限元网格划分 (6)3.1.2有限元动静缩减 (6)3.2 曲轴飞轮组网格划分 (7)3.2.1 HyperMesh软件简介 (7)3.2.2划分过程简介 (7)3.3动静缩减 (9)第四章动力学仿真Excite模型的建立 (11)4.1 Exite软件的简介及应用 (11)4.2 Excite建模过程概述 (12)4.2.1定义发动机轴系参数 (12)4.2.2定义体单元和连接单元,定义力学耦合关系 (13)4.2.3定义外载工况 (18)4.3模型的仿真控制设置 (20)第五章S195柴油机动力学仿真结果分析及应用 (22)5.1典型工况的动力学特性 (22)5.2静应力分析和疲劳分析 (24)第六章总结 (30)参考文献 (31)致谢 (32)附录清单 (33)浙江理工大学本科毕业论文第一章绪论1.1背景概述与研究意义按照产品的传统设计方法,为获得较好的设计方案,在产品定型生产前必须制造虚拟样机,并对虚拟样机进行试验测试,如不能满足性能要求,就必须对原设计方案进行修改和优化。

内燃机连杆轴承的受力分析

Internal Combustion Engine &Parts图1p j 与p g 的等效转化0引言杆小头轴承在内燃机轴承组中起着重要的作用[1],作业条件相当恶劣,在发动机运转中,发动机连杆小头轴承的工作性能会严重影响着发动机整机的工作性能[2]。

更加准确地预测和设计轴承性能,对于提高内燃机整机工作的可靠性和延长使用寿命都具有十分重大的意义。

基于内燃机设计原理[3],对连杆轴承进行受力分析。

1连杆的受的力分析1.1工作过程中的气体的作用力其中,p g 为发动机工作过程中,气缸内气体产生的绝对压强;p o 为发动机曲轴箱中气体的绝对压强;S 为活塞的投影面积。

1.2机构在运动过程中的惯性力基于达伦伯原理,对发动机的曲柄两杆机构进行简化,在进行简化运算过程中,发动机的曲柄连杆机构近似认为是由没有质量的刚性的集中质量的两个非自由质点。

其中集中质量为:m j =m hz +m A ,m j 为往复运动过程中的往复质量;m hz 是往复运动过程中简化的活塞组件质量;m A 为往复运动过程中连杆小头质量。

1.3所受外力及其等效转化作用于活塞表面的气体作用力p g ;发动机的曲柄动力输出端所受的旋转阻力矩M 忆;衬套对活塞的支持力N';衬套对曲柄的支持力N 。

为了计算方便将其转换平移如图1。

2具体计算结果与分析根据以上的计算公式和相关参数来计算发动机连杆小头轴承的运动情况,并进行受力情况分析。

发动机的气缸中压力如图2所示。

在整个计算过程中,取发动机主要结构参数如表1。

在整个计算过程中,选取发动机的曲柄转速分别取内燃机连杆轴承的受力分析逯世廷(陕西国防工业职业技术学院汽车工程学院,西安)摘要:内燃机轴承组内燃机运转中承受可燃气体燃烧后产生的爆发压力,发动机活塞连杆运动产生的惯性力,这些力的合力会形成周期变化的冲击负荷,对发动机连杆轴承的冲击很强,为此,深入研究连杆轴承润滑问题,有利于发动机连杆小头轴承的设计,本文基于内燃机轴承设计原理,对连杆轴承进行受力分析。

基于振动分析的内燃机故障诊断分析

基于振动分析的内燃机故障诊断分析鉴于内燃机在结构和工作原理上比较的简单,而且激励源和零部件也特别的多,因此,当内燃机消失了故障的时候,一般症状都比较简单,故障信号也比较难检测,在进行诊断的时候便特别的困难。

本文主要是从振动的角度对内燃机的故障进行了分析,首先,分析了内燃机的振动结构和振动特性,然后从振动分析的角度,探讨了如何对内燃机发生的故障进行诊断的问题。

内燃机在工业、农业等所需的机械设备中,属于比较重要的机械之一,尤其是在船舶、石油钻井、铁路、汽车以及农业等方面得到了广泛的应用。

从某种意义上来说,内燃机运行状态的优劣,直接的关系着整个机组的运行状态。

所以,提高对内燃机运行状态的检测水平和故障诊断率,对于系统的平安、稳定运行来说,意义重大。

下面就从振动分析的角度,对内燃机的结构和振动特性以及故障的诊断问题等进行分析。

内燃机的振动结构和振动特性由于内燃机在运行的时候,在各种力的激励下,很简单产生振动的现象,再经过不同的传递路径传递到内燃机的表面。

因此,当内燃机的零件产生变化的时候,内燃机的表面振动现象也会呈现出不同的振动特性。

在此基础上,专家们讨论出了在从内燃机的振动特性进行内燃机故障的诊断。

内燃机属于热能动力机械范畴,在人们长期的实践和创新中,内燃机的主运动系统已经形成了由连杆、活塞和曲轴组成的结构牢靠、生命力强的曲柄连杆结构为主的系统。

再加上其他的帮助系统,便组成了内燃机的结构。

根据气缸的排列形式,内燃机主要有V型内燃机和直列式内燃机两种。

通常状况下,内燃机的结构一般由八大系统、四大结构组成。

八大系统指的是启动系统、掌握系统、燃气系统、点火系统、冷却系统、报警系统润滑系统和增压系统。

四大结构指的是曲柄连杆机构、调速机构、配气机构和链条链轮的传动机构等。

在内燃机里,由曲柄、连杆、活塞所组成的主动力结构,是内燃机的主要结构,在这个结构中,其作用力的来源主要有两方面,一方面是汽缸里气体的压力,另一方面是曲柄连杆的主要动力系统结构在运动过程中产生的惯性力。

航空发动机轴承系统的动力学特性研究

航空发动机轴承系统的动力学特性研究航空发动机轴承系统是发动机中的重要组成部分,它对发动机工作的稳定性和寿命有着重要的影响。

轴承系统的振动特性、磨损状况和润滑情况等因素,都会直接影响到发动机的运转效率和安全性能。

因此,对于航空发动机轴承系统的动力学特性进行深入的研究和分析,对于提高飞机的飞行安全性以及发动机的性能指标具有非常重要的意义。

首先,航空发动机轴承系统的动力学特性研究需要对这一系统进行动力学建模。

这个建模过程需要考虑到轴承系统的结构和各个零部件的材料性能等因素,以期能够准确地描述系统的工作状态和运转特性。

在建模的过程中,需要采用一系列的仿真分析工具,如有限元分析、多体动力学分析、振动分析等,以确保模型的准确性和可靠性。

然后,在航空发动机轴承系统的建模完成后,需要对系统进行动力学特性的分析和评估。

这个过程中需要考虑到轴承系统的稳态和动态性质,以及其对于振动和噪声的特性响应情况等。

同时,为了能够更好地分析轴承系统的动态特性,还需要考虑到系统内部的各种耦合和干扰因素,如热涨冷缩、机械压力等。

通过对这些因素的综合分析,可以更好地评估航空发动机轴承系统的动力学特性,为优化发动机的工作状态提供依据。

在这个过程中,关键的一步就是需要对于轴承系统的振动特性进行分析。

此时,需要采用一系列的振动传感器和数据记录设备,以及相关算法和分析工具,对轴承系统的振动和噪声特性进行详细的测量和分析。

包括振动频率、振幅、峰值、加速度等多种指标。

同时,还需要对于振动特性的变化趋势和其对于发动机运转的影响进行深入研究和分析,以便对轴承系统进行相关的优化和改进。

最后,航空发动机轴承系统的动力学特性研究需要定期对轴承系统的运转状况进行监测和评估。

通过长期的监测和分析,可以更好地评估轴承系统的健康状况以及其对整个发动机的影响,为提高航空发动机的性能和安全性提供保障。

总之,航空发动机轴承系统的动力学特性研究对于发动机的性能和安全性具有非常重要的意义。

内燃机结构与性能研究

内燃机结构与性能研究内燃机是现代工业中使用最广泛的动力设备之一,如汽车发动机、飞机引擎、船舶动力等等都需要使用内燃机。

内燃机具有结构简单、体积小、功率大等特点,受到了广泛的应用和研究。

本文将对内燃机的结构和性能进行探究。

一、内燃机的结构内燃机分为两种类型:汽油机和柴油机。

无论是汽油机还是柴油机,其结构都是由若干部分组成,包括气缸、曲轴、连杆、活塞、气门等。

下面将分别介绍每个部分的作用和构造。

1.气缸气缸是内燃机最关键的部件之一,通过气缸内的留有空气的空间来完成燃烧的过程。

一般情况下,气缸是由铝合金或铸钢材料制成,因为这些材料具有较高的耐磨性和耐腐蚀性,能够承受高温和高压的条件。

在汽油机和柴油机中,气缸常常是纵向排列的,以适应汽车的发动机罩设计或其他需要。

2.曲轴曲轴是内燃机中的关键部件之一,它通过连杆将活塞转换成旋转的力矩。

曲轴的材料一般是铜合金或钢制,在制造上有工艺复杂、精度要求高等特点。

曲轴上的连杆孔控制着发动机的节奏和工作周期,对内燃机性能有着重要的影响。

3.连杆连杆是内燃机中的关键部件之一,起到将活塞上下运动的力矩传递到曲轴所产生的摆动转动,将活塞运动转化成旋转动力,驱动发动机的机械部分运转。

现代化的连杆多采用超硬钢材料制造,减少被应力过载的破坏。

4.活塞活塞是内燃机组件中的重要部件之一,作为气缸内活动的挡板,负责完成内燃机的压缩、推进、喷射等重要部分的功能。

活塞要承受高压力和高温度等恶劣条件,需要用高强度的不锈钢材料制造。

5.气门气门是内燃机中的重要部件之一,用于控制进入和排出气缸的混合物的流量和同时开放和关闭的时间。

现代高性能内燃机的气门由耐磨合金材料制成,提供出色的耐用性,迎合了高压系统的流体动力学。

二、内燃机的性能内燃机性能主要通过以下几个指标来衡量。

1.燃油效率燃油效率是内燃机性能的核心指标,用于衡量内燃机将燃油能有效地转换为机械能的能力。

燃油效率高的内燃机所产生的机械能也会比较大,达到更低的燃料成本。

一种确定多缸内燃机各缸作功均匀性的动力学方法

一种确定多缸内燃机各缸作功均匀性的动力学方法

董大伟;闫兵

【期刊名称】《铁路现代化》

【年(卷),期】1999(000)001

【摘要】本文提出了一种确定多缸内燃机各缸作功均匀性的动力学方法,以12V180机车柴油机为例,通过计算机模拟,结果表明,该方法诊断精度高,能满足故障诊断,各缸功率调整和内燃机控制等方面的要求。

【总页数】5页(P49-53)

【作者】董大伟;闫兵

【作者单位】机械工程学院;机械工程学院

【正文语种】中文

【中图分类】U262.11

【相关文献】

1.三缸与五缸内燃机气门间隙调整方法 [J], 白旭明

2.基于曲轴扭振诊断内燃机各缸作功状况 [J], 董大伟;闫兵;谭达明

3.诊断内燃机各缸作功均匀性的曲轴简谐扭振反算法 [J], 闫兵;华春蓉;王鑫;董大伟

4.基于曲轴角振动信号的多缸内燃机作功状态监测仪 [J], 闫兵;孙梅云;汤志华;张勤;华春蓉

5.一种确定内燃机各缸作功状况的动力学方法 [J], 董大伟;闫兵;谭达明

因版权原因,仅展示原文概要,查看原文内容请购买。

基于传递函数的多缸内燃机轴系扭振数值计算方法研究的开题报告

基于传递函数的多缸内燃机轴系扭振数值计算方法

研究的开题报告

一、研究背景

随着汽车工业的不断发展,内燃机的性能也在不断提高,但内燃机

的振动和噪声问题仍然是制约其进一步发展的一个重要问题。

其中,多

缸内燃机燃气交替和曲轴转动不平衡等因素都会引起扭振问题,严重影

响内燃机的使用寿命和车辆的行驶舒适性。

因此,对于多缸内燃机轴系

扭振的数值计算方法研究具有重要的理论和实际意义。

二、研究内容

本文旨在基于传递函数的方法,研究多缸内燃机轴系扭振的数值计

算方法,具体研究内容包括:

1. 对多缸内燃机的结构进行分析,建立多缸内燃机的扭振模型;

2. 建立多缸内燃机的传递函数模型,分析燃气交替和曲轴转动不平

衡等因素对扭振的影响;

3. 对传递函数模型进行数值计算和仿真,并与实验数据进行对比,

验证计算方法的准确性和可靠性;

4. 探究多种参数对于多缸内燃机轴系扭振的影响,如缸径、活塞质量、行程、曲柄偏心量等。

三、研究意义

本文的研究成果将对多缸内燃机的设计和优化提供理论支持,为提

高多缸内燃机的使用寿命和提升车辆的行驶舒适性提供技术保障。

同时,还将为相关领域的研究提供参考,推动内燃机行业的发展。

内燃机主轴承耦合动力学的润滑分析的开题报告

内燃机主轴承耦合动力学的润滑分析的开题报告摘要:内燃机主轴承耦合动力学润滑分析是内燃机研究领域的重要问题,对于提高内燃机使用寿命和性能具有重要意义。

本文通过对内燃机主轴承润滑机理进行分析和总结,提出了润滑分析的思路和方法,并着重探讨了润滑油膜厚度、摩擦热和磨损等问题。

本文对于提高内燃机的工作效率和可靠性有较高的参考价值。

关键词:内燃机;主轴承;耦合动力学;润滑分析1. 引言内燃机是现代工业生产和交通运输中常用的动力装置之一,其性能稳定性和使用寿命是保障其性能的重要因素。

其中,主轴承的润滑机理对于内燃机的使用寿命和性能具有重要影响。

为了研究主轴承润滑机理,其耦合动力学特性和润滑问题需要进行深入的研究。

2. 主轴承润滑机理分析主轴承润滑机理是内燃机研究中的重要问题,其影响着内燃机的使用寿命和性能。

主轴承的润滑机理主要包括润滑膜厚度、摩擦热、磨损等问题。

(1) 润滑膜厚度在内燃机的运转过程中,主轴承受到很大的压力和摩擦力。

为了降低摩擦系数和磨损,必须在主轴承上形成一定厚度的润滑油膜。

润滑油膜的厚度是润滑机理研究的核心,它是决定主轴承寿命和摩擦系数的重要因素之一。

润滑油膜厚度的大小不仅与工作条件有关,而且与机油的性质、流量和温度等因素有关。

(2) 摩擦热内燃机主轴承的工作时会产生大量的摩擦热,这会影响内燃机的工作效率和寿命。

为了减少摩擦热对内燃机的影响,必须彻底解决润滑问题。

润滑机油在主轴承摩擦过程中起到了减少摩擦系数、降低温度、减少磨损等作用。

因此,润滑机油的质量和数量是降低摩擦热的关键因素之一。

(3) 磨损在内燃机主轴承润滑过程中,磨损是一种不可避免的现象。

为了延长主轴承寿命和提高工作效率,必须采取措施降低磨损。

主轴承润滑机理的研究是降低磨损的关键基础。

3. 润滑分析的思路和方法对于内燃机主轴承润滑机理的研究,需要采取科学的分析思路和方法。

具体而言,润滑分析的思路和方法包括以下几个方面。

(1) 建立润滑计算模型润滑计算模型是润滑分析的基础,它可以用于计算润滑油膜的厚度、磨损、摩擦热等参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:100020909(2002)0520459206200097主轴承力作用下的多缸内燃机机体结构动力响应分析Ξ王义亮,谢友柏(西安交通大学润滑理论及轴承研究所,陕西西安710049) 摘要:以某4缸柴油机为例,在建立机体实体模型及机体结构有限元模态分析的基础上,对多缸内燃机机体各部位在曲轴主轴承力作用下的结构动力响应进行了有限元分析,得到了内燃机机体裙部不同部位及各缸缸套不同部位的结构动力响应曲线。

在此基础上,对机体各部位结构动力响应与机体结构模态特征、噪声辐射间的关系以及机体结构振动对缸套与活塞之间流体润滑性能的影响也进行了进一步的讨论,从而为多缸内燃机的设计提供了必要的依据。

关键词:多缸内燃机;机体;结构动力响应;主轴承力中图分类号:T K421;TB532 文献标识码:A引言 内燃机机体的结构振动在很大程度上影响着内燃机的工作性能。

长期以来,国内外对内燃机机体的结构动力学特性做了大量的研究工作[1~8]。

以往对内燃机机体结构动力学方面的研究主要是针对单缸内燃机[4,7],对多缸内燃机机体结构动力学的研究从20世纪末期以来才逐渐增多,且其中大多数把机体简化为板梁组合模型而非实体模型[1,2,5,6,7]。

由于多缸内燃机在结构上远较单缸内燃机复杂,而且曲轴作用在各主轴承上的力虽然变化规律基本一致,但却两两不同步,所以多缸内燃机的结构动力学特性及结构动力响应都具有与单缸内燃机不同的特点。

此外,到目前为止,所有对内燃机动力学的研究工作都没有考虑到动力学行为对摩擦学行为的影响。

然而事实上,内燃机的结构振动必然会影响到缸套活塞组件等摩擦副处的摩擦学行为。

本文应用有限元方法建立了机体实体模型,并在结构模态分析的基础上[8],对某4缸柴油机在各主轴承力同时作用下机体各部分的结构动力响应做了比较深入细致的分析研究,对机体的噪声辐射以及机体结构振动对内燃机缸套活塞系统摩擦学行为的影响也进行了进一步的讨论。

内燃机的激振源主要来自两个方面,即作用在曲轴主轴承上的轴承力及作用在缸套上的活塞撞击力与摩擦力。

本文只讨论在只有主轴承力作用的情况下,机体不同部位产生的结构动力响应。

机体在活塞力作用下产生的结构动力响应则另文阐述。

1 主轴承力的计算 作用在各主轴承上的激励力由事先编制的Fo rtran程序计算求得。

在计算当中,把连杆等效为分别位于连杆大端和小端的集中质量。

于是在假设只有第1个气缸发火的情况下,作用在每个相邻主轴承上的力由下式给出: P(t)=12[P c(t)+P r(t)](1)式中:P(t)为作用在轴承上的力;P c(t)为由连杆通过曲轴传递到轴承上的力;P r(t)为由连杆大端的代替质量及曲柄本身的不平衡质量产生的离心惯性力。

P c(t)的方向沿连杆中心线方向,其大小为 P c(t)=11-Κ2sin2ΑΠ4D2p g(t)-m j a(t)(2)式中:p g(t)为气缸内燃烧气体的压力;D为气缸直径; m j为沿气缸体中心线做往复运动的质量,包括活塞组件的质量以及连杆小端的代替质量;a(t)为活塞往复运动的加速度;Κ为曲柄半径与连杆长度之比;Α为从气缸中心线量起的曲柄转角,Α=Ξt。

P r(t)方向沿曲柄半径方向向外,其大小为 P r(t)=m r RΞ2(3)式中:m r为曲柄销处的不平衡质量,包括连杆大端的代替质量以及曲柄本身的不平衡质量;R为曲柄半径;Ξ为曲柄转动的角速度。

第20卷(2002)第5期 内 燃 机 学 报Tran saction s of CSI CE V o l.20(2002)N o.5Ξ收稿日期:2001212203;修订日期:2002202206。

基金项目:国家自然科学基金重大资助项目(59990470)。

作者简介:王义亮(1969-),男,讲师,博士研究生,主要研究方向为机械系统动力学、结构动力学及机械现代设计等。

在内燃机工作过程中,P c (t )、P r (t )的大小和方向都要随时间发生变化,因此,P (t )的大小、方向及作用点也都在时刻发生变化。

为方便起见,把式(1)中等号两边的各力分别沿水平和垂直(X 轴和Y 轴)方向分解,于是得: P X (t )=12[P c (t )Κsin Α+P r (t )sin Α](4) P Y (t )=12[P c (t )1-Κ2sin 2Α-P r (t )co s Α](5)式中:P X (t )和P Y (t )分别是单个气缸发火时作用在每个相邻主轴承上的力在X 和Y 方向的分量。

把式(2)、式(3)分别代入式(4)、式(5)并整理后,可得: P X (t )=12Κ1-Κ2sin 2(Ξt )Π4D 2p g (t )- m j a (t )+m r R Ξ2sin (Ξt )(6) P Y (t )=12Π4p g (t )D 2-m j a (t )- m r R Ξ2co s (Ξt )(7) 假定每个气缸发火时只对与其相邻的两个曲轴主轴承产生轴承力,且每个工作循环中以第1缸发火时刻为计时起点。

由于每相邻两个气缸的发火间隔相等且发火顺序为1—3—4—2,故内燃机工作过程中由各缸发火在其各相邻主轴承上产生的作用力可用下列两式统一表达: P i X (t )=12Κ1-Κ2sin 2(Ξt -Υi ) Π4D 2p g t -ΥiΞ-m j a t -Υi Ξ+ m r R Ξ2sin (Ξt -Υi )(8) P iY(t )=12Π4p g t -Υi ΞD 2-m j a t -ΥiΞ-m r R Ξ2co s (Ξt -Υi )(9)式中:P i X(t )和P i Y (t )分别表示第i (i =1,2,3,4)个气缸发火时,相邻两个主轴承上产生的作用力在X 和Y 方向的分量;Υi 为第i 个气缸发火时刻与第1个气缸发火时刻之间的相位差,其值如下:Υ1=0°,Υ2=540°,Υ3=180°,Υ4=360°。

在一个工作循环中,作用在各主轴承上的总的力可用以下两式统一表达: P jX =P j -1X +P jX(10) P jY =P j -1Y +P jY(11)式中:P jX 、P jY 分别表示第j (j =1,2,…,5)个主轴承上总的作用力在X 、Y 方向上的分量。

2 结构动力响应的计算 首先应用P ro Engineer 软件建立了机体的三维有限元实体模型(图1为机体实体模型),在建模及分析过程中采用了一个右手坐标系,其X 轴平行于曲轴主轴承中心线、正方向向右,Z 轴平行于气缸中心线、正方向向上。

然后应用有限元方法求得机体的前20阶固有振动模态,有关机体实体模型的建立及模态分析的结果见文献[8]。

在此基础上采用模态叠加法对机体在主轴承力作用下的结构动力响应进行了分析。

模态叠加法的基本原理如下。

机体在主轴承力作用下的有限元结构振动方程可写为 M u β(t )+K u (t )=P (t )(12)式中:M 、K 分别为机体有限元模型的总体质量矩阵及总体刚度矩阵;u β(t )、u (t )分别为由机体有限元模型的各节点在X 、Y 、Z 方向上的加速度和位移组成的加速度向量及位移向量;P (t )为主轴承力向量,可表示为 P (t )=[P 1(t )P 2(t )P 3(t )P 4(t )P 5(t )]T(13)求解相应的特征值问题,得到机体结构振动的固有频率及模态矩阵(振型矩阵)5,然后作如下坐标变换: u (t )=5Γ(t )(14)式中:5为求解机体有限元模型的特征值问题时得到的模态矩阵;Γ(t )为主坐标下的位移响应向量。

则式(12)被解耦为如下形式: 5T M 5Γβ+5T K 5Γ=5T P (15)由此解得主坐标下的位移响应向量Γ(t ),代入式(14)即可得到物理坐标下的位移响应向量u (t )。

为了揭示机体在主轴承力作用下的结构振动特性,有针对性地计算了机体裙部以及各缸缸套上一些典型部位处在不同方向上的结构动力响应。

图1 机体实体有限元模型F ig .1 The solid f i n ite ele m en t m odel of the block・064・内 燃 机 学 报 第20卷第5期3 结果分析及讨论 为了充分揭示机体不同部位的结构动力响应特性,在机体裙部的上部、中部和下部边缘3个不同高度上分别选择位于左、中、右3个不同位置处的共9个点,在各缸缸套主、副推力面上分别选择位于上、下两端的共4个点,对其结构振动响应进行了计算。

通过研究计算所得到的结果,可以总结出以下振动特点。

(1)各缸振动的频率都比较低,而且各缸基本上保持同步振动。

由对机体进行模态分析的结果[8]可知,包括缸套在内的机体上部只有在低频时(对应于基本振动模态)才有明显的固有振动,而且均为整体振动。

因此缸套的低频率、同步振动的特点是与模态分析的结果相互吻合的。

因缸套在主轴承力作用下的结构振动属于低频振动,所以该部分振动对噪声辐射没有贡献。

(2)各缸振动的最大位移幅值均在0125mm的范围内,见图2~图11。

此数值大大超过了缸套与活塞裙部之间的润滑油膜厚度(微米级),即使考虑到活塞的运动,但由于活塞有惯性,缸套与活塞裙部之间的润滑油膜厚度在缸套振动的影响下将会有明显的变化,这样就对油膜形成挤压效应,从而进一步影响到缸套与活塞之间的润滑性能乃至内燃机的服役效能。

(3)同一缸上不同点的振动位移幅值非常接近,最大位移差的数量级为10-3mm,见图2~图5。

此数值虽小,却与缸套活塞间的润滑油膜厚度属于同一数量级,因此对缸套活塞间润滑性能的影响也是不容忽视的。

此位移差将在缸套与活塞之间产生楔形效应,从而影响其润滑性能。

(4)不同缸上各点的振动位移差值稍大一点,但最大位移差也仅为10-2mm的数量级,见图7~图11。

(5)机体裙部上部边缘各点和中部各点的振动位移幅值较大,与缸套振动位移幅值属于同一数量级(10-1mm);而下部边缘各点的振动位移幅值相对而言要小得多(10-3mm的数量级),如图12~图19所示,这是由于机体底部被约束的缘故。

另一方面,在中部各点及下部边缘各点的响应中,除了与主轴承激振力相应的低频成分外,还包含有高频成分,这表明曲轴箱振动模态和板式振动模态也被激发,这些高频成分将产生噪声辐射。

图2 第1缸左上及左下点Y方向位移响应F ig.2 The displace m en ts i n Y d irection a t the top andbotto m po i n ts on the lef t side of the1st liner图3 第2缸右下及右上点Y方向位移响应F ig.3 The displace m en ts i n Y d irection a t the top andbotto m po i n ts on the r ight side of the2nd liner图4 第4缸左下及右上点Y方向位移响应F ig.4 The displace m en ts i n Y direction at the botto m on thelef t side and the top on the r ight side of the4th li ner图5 第4缸右上及左上点Y方向位移响应F ig.5 The displacem en ts i n Y direction at the top po i n tson the lef t and r ight side of the4th li ner・164・2002年9月 王义亮等:主轴承力作用下的多缸内燃机机体结构动力响应分析图6 第2及第3缸左上点Y方向位移响应F ig.6 The d isplacem en ts i n Y direction at the top po i n ts onthe lef t side of the2nd and the3rd liners图7 第2及第4缸右上点Y方向位移响应F ig.7 The d isplace m en ts i n Y direction at the top po i n ts onthe r ight side of the2nd and the4th li ners图8 第3及第4缸右上点Y方向位移响应F ig.8 The d isplacem en ts i n Y direction at the top po i n ts onthe r ight sides of the3rd and the4th liners图9 第2及第3缸右下点Y方向位移响应F ig.9 The displace m en ts i n Y direction at the botto m po i n tson the r ight sides of the2nd and the3rd liners图10 第1及第4缸左上点Y方向位移响应F ig.10 The displace m en ts i n Y direction at the top po i n ts onthe lef t side of the1st and the4th li ners图11 第1及第4缸右下点Y方向位移响应F ig.11 The displace m en ts i n Y d irection a t the botto m po i n tson the r ight sides of the1st and the4th liners图13 机体裙部左下点Y方向位移响应F ig.13 The displacem en ts i n Y direction at the botto m lef tpo i n t on thecrankcase 图12 机体裙部左中点Y方向位移响应F ig.12 The d isplacem en ts i n Y direction at the m iddle lef tpo i n t on the crankcase・264・内 燃 机 学 报 第20卷第5期图14 机体裙部中中点Y方向位移响应F ig.14 The d isplacem en ts i n Y direction at the m iddle po i n ton the crankcase图15 机体裙部中下点Y方向位移响应F ig.15 The displace m en ts i n Y d irection a t the botto mm iddle po i n t on the crankcase图16 机体裙部右中点Y方向位移响应F ig.16 The d isplace m en ts i n Y direction a t the r ight m iddlepo i n t on thecrankcase图17 机体裙部右下点Y方向位移响应F ig.17 The d isplace m en ts i n Y direction at the botto m r ightpo i n t on thecrankcase图18 机体裙部左上点Y方向位移响应F ig.18 The d isplace m en ts i n Y direction at the lef t toppo i n t on thecrankcase图19 机体裙部中上点Y方向位移响应F ig.19 The displace m en ts i n Y direction a t the m iddle toppo i n t on the crankcase4 结 论 (1) 曲轴主轴承力在机体各缸套上激起的结构振动响应将对缸套与活塞间的润滑油膜形成挤压效应和楔形效应,从而影响内燃机缸套与活塞的润滑性能。