煤液化技术第十五讲

煤液化

没了

谢谢

①煤分子中碳氢键断裂产生的氢自由 基; ②供氢溶剂碳氢键断裂产生的氢自由 基; ③氢气中的氢分子被催化剂活化; ④化学反应放出的氢。 注意,当外界提供的活性氢不足时, 自由基碎片可发生缩聚反应和高温下 的脱氢反应, 气化 气体净化与交换 催化合成烃类产品 催化 以及产品分离和改制加工 分离和改制加工

煤炭液化方面, 煤炭液化方面,完成了 具有不同技术特色的煤炭 间接液化技术中试!! 间接液化技术中试!!

通过大力发展煤炭清洁、高效、 通过大力发展煤炭清洁、高效、 安全开发和利用技术, 安全开发和利用技术,提高了煤炭 利用效率,降低环境污染!! 利用效率,降低环境污染!!

(2)加氢

在具有供氢能力的溶剂环境和较高氢气压力的条件 下、自由基被加氢得到稳定,成为沥青烯及液化油 分子。能与自由基结合的氢并非是分子氢(H2), 而应是氢自由基,即氢原子,或者是活化氢分子。

(3)继续加氢

沥青烯及液化油分子被继续加氢裂化生成更小的分子。

先将煤全部气化 气化成合成气(一氧化碳和氢气) 气化 在一定温度和压力 一定温度和压力下,将其催化合成为烃类燃 一定温度和压力 料油及化工原料和产品

开发了低温浆态床 煤基间接液化合成 油技术,建成了750 油技术,建成了 吨中试装置!! 吨中试装置!!

先进、 先进、高效的煤炭 气化和液化技术是我 气化和 是我 国煤炭利用的重要途 国煤炭利用的 径!! !!

6吨/天煤直接液化 吨 天煤直接液化 工艺中试置!! 工艺中试置!!

科技部副部长马颂德致辞

的液化

化学四班王宏宇讲

的液化

化学四班王宏宇讲

的液化

什么是煤的液 化?

就是把固体 煤变成液体

煤液化是把固体煤 炭通过化学加工 化学加工过程, 化学加工 使其转化成为液体燃 液体燃 化工原料和产品 料、化工原料 产品 化工原料 的先进洁净煤技术。

煤液化技术

《近代化学》课程作业煤液化技术的研究现状The research status of coal liquefaction technology姓名:专业:时间:煤液化技术的研究现状能源安全关系到一个国家的长期稳定发展,我国的煤炭资源相对于其他形式的资源而言较为丰富,但是长期以来,我国的煤炭资源一直处于低利用率水平,造成了大量的资源浪费以及环境污染等问题,随着资源的日益减少,如何提高资源利用率成为需要研究的关键问题。

煤炭液化技术可以分为直接、间接两种,所谓煤炭直接液化技术是指将粉状煤炭与循环溶剂制备成的混合油煤浆在定温、定压以及催化剂条件下,进行加氢化学反应,最终生成所需要的液态和气态烃类化合物,同时要对所生成的物体进行脱硫、脱氮处理等有害物质处理;煤炭的间接液化技术先进行的是气化处理,将煤气化后并在催化剂的作用下,通过F-T费托过程,得到相应的烃类化合物。

相对于煤炭间接液化而言,直接液化在同样原料的基础上,所能够生产出的油品率更高一些。

1煤直接液化煤的直接液化是指在适当的温度(400~500℃)和压力(20~30MPa)下,催化加氢裂化(热裂、溶剂、萃取、非催化裂化等)成液体烃类,生成少量气体烃,脱出煤中氮、氧和硫等杂原子的深度转化过程[1]。

理论上讲,煤加氢液化分为轻度加氢和深度加氢。

通过加氢,煤结构中某些键断开,将固态煤转变成液体产物和气态产物。

1.1煤直接液化的技术的进展煤直接液化技术主要包括[2]:①煤浆配制、输送和预热过程的煤浆制备单元;②煤在高温、高压条件下进行加氢反应,生成液体产物的反应单元;③将反应生成的残渣、液化油和气态产物分离的分离单元④稳定加氢提质单元。

具体流程图如图1所示:图1:煤直接液化工艺流程简图自从1913年德国科学家F.Bergiu发明了煤炭直接液化技术后,美国、日本、英国、俄国也都独自研发出了拥有自主知识产权的液化技术。

以下简单介绍几种最具代表性的煤炭直接液化工艺,如德国IGOR工艺[3]、美国H TI工艺[4]、日本NEDOL工艺[5]等。

煤的液化-精品讲解

键能/kJ.mol-1 280 248.5 273.6 238 256.9 282.8 256.9 315.1

7/28

能源与环境学院

8

2直接液化

由以上比较分析,煤直接液化的实质:

➢破坏煤的空间立体结构(大分子结构→小分子结构;多环结构→单环结构 或双环结构;环状结构→直链;含O基团→ H2O;含N基团→ NH3;含S基 团→ H2S)

2020/6/28

能源与环境学院

14

2直接液化

工艺条件对液化反应的影响

反应压力:提高压力,增加氢分压,从而增加了溶剂中的氢浓度,最后 提高液 化反应速度

反应温度:温度提高,反应速度增加,气体产率增加

停留时间:增加停留时间,可提高转化率,尤其可提高沥青烯的转化率, 但气体产率也会有所增加

煤浆浓度:在煤浆泵工作粘度允许的前提下,煤浆浓度有一个合理值

复合催化剂

特点: 1.抑制了C11以上的高分子量烃类的生成。 2.复合催化剂还大幅度提高了汽油馏分 C5-C11 的比例,并且合成产物中基本上不含有含氧化合 物。

2020/6/28

能源与环境学院

21

3间接液化

3.3费托合成影响因素

1.反应 温度

化学平衡:温度升高.对F-T合成反应不利。而积炭反应为吸 热反应.过高的温度易使催化剂超温烧结,缩短了使用寿命

煤液化

直接液化

间接液化

煤液化的目的之一是做为石油的替代能源

2020/6/28

能源与环境学院

3

2.1直接液化定义

2直接液化

煤

加氢

液化油 提质加工 成品油

将煤与某种溶剂充分混合后,通入氢气,在一定温度和压力 下,经过复杂的物理、化学过程,使固体煤转化为液体产物的过 程称为煤的直接液化。

煤炭液化技术课程标准

《煤炭液化技术》课程标准1.课程定位和设计思路1.1课程定位本课程是煤化工生产技术专业进行岗位能力培养的一门核心课程,主要介绍以煤为原料制取液态烃类为主要产品的技术,集煤的直接液化和间接液化的原理、工艺及应用等于一体的专业教学,是毕业生直接用于生产实践的实用技术。

本课程构建于《煤化学》、《炼焦工艺》、《分析化学》及《煤气化工艺学》等课程的基础上,紧紧围绕煤化工生产工作过程领域,本着化工企业产品生产需求组织教学,为进行液化工艺提供技能训练,为满足岗位需求提供职业能力,为培养高素质技能型人才提供保障。

本课程的任务是使学生通过对煤加氢直接液化、间接液化理论及工艺的学习,掌握煤液化生产的基本原理、合成烃类液体燃料的主要工艺、液化油品的提制和加工等。

1.2设计思路本课程主要定位于高职高专的学生,用以满足煤化工生产技术专业需要,该课程是基于煤液化生产工艺,同时兼顾了新型煤化工生产的特点,在内容上重视对学生知识面的拓宽和实际能力的培养。

本课程主要包括21讲,涵盖我国能源形势及结构,煤化工行业的发展现状,煤直接及间接液化机理与生产工艺、影响因素,液化主要设备,液化产品的提质加工,煤液化行业技术经济分析等。

为了更好地实现“操作型、实用型”应用技术人才的培养目标,本课程以实践性为宗旨,强调细化实用技术。

2.课程目标表1课程目标总目标掌握煤液化的基本原理,直接和间接液化生产工艺,参数调节,液化生产过程的管理,液化产品质量检测等,能够胜任煤制油相关工作岗位。

知识目标熟悉煤炭液化过程的特点、分类,发展煤液化的重要性和必要性;掌握直接和简介液化基本原理,熟悉液化过程的影响因素,知道煤液化油品提质加工的方法,液化设备的操作与管理等相关领域的知识。

能力目标具备分析适合液化煤种的元素及工业能力;具备调节煤液化生产过程的参数调节;具备不同液化工艺过程特点分析能力;具备工艺条件选择评价能力;具备典型液化设备的操作和维护能力;具备煤液化产品的提质加工、质量监控与分析能力等。

煤炭间接-直接液化技术

• 我国煤炭资源丰富,为保障国家能源安全,满 足国家能源战略对间接液化技术的迫切需要, 2001年国家科技部”863”计划和中国科学院联 合启动了”煤制油”重大科技项目。两年后,承 担这一项目的中科院山西煤化所已取得了一系列 重要进展。与我们常见的柴油判若两物的源自煤 炭的高品质柴油,清澈透明,几乎无味,柴油中 硫、氮等污染物含量极低,十六烷值高达75以上, 具有高动力、无污染特点。这种高品质柴油与汽 油相比,百公里耗油减少30%,油品中硫含量小 于0.5×10-6,比欧Ⅴ标准高10倍,比欧Ⅳ标 准高20倍,属优异的环保型清洁燃料。

• 我国与南非于2004年9月28日签署合作谅解备 忘录。根据这项备忘录,我国两家大型煤炭企业 神华集团有限责任公司和宁夏煤业集团有限责任 公司将分别在陕西和宁夏与南非索沃公司合作建 设两座煤炭间接液化工厂。两个间接液化工厂的 首期建设规模均为年产油品300万吨,总投资分 别为300亿元左右。通过引进技术并与国外合资 合作,煤炭间接液化项目能够填补国内空白,并 对可靠地建设“煤制油”示范项目有重要意义。 萨索尔公司是目前世界上唯一拥有煤炭液化工厂 的企业。从1955年建成第一个煤炭间接液化工厂 至今已有50年的历史,共建设了3个煤炭间接液 化厂,年处理煤炭4600万吨,年产各种油品和化 工产品760多万吨,解决了南非国内40%的油品

• 我国中科院山西煤化所从20世纪80年代开始进行 铁基、钴基两大类催化剂费-托合成油煤炭间接液 化技术研究及工程开发,完成了2000吨/年规模的 煤基合成油工业实验,5吨煤炭可合成1吨成品油。 据项目规划,一个万吨级的“煤变油”装置可望 在未来3年内崛起于我国煤炭大省山西。

煤液化

煤炭液化技术概论引言:我国是一个典型的富煤贫油国家,煤炭资源探明储量远远大于石油储量。

面对国际市场油价不断攀升、世界石油储量逐渐枯竭的情况,我们应该扬长避短——充分利用中国采储量相对较大的煤炭资源,大力推进煤液化产业的成熟与发展。

所谓煤炭液化,是将煤中的有机质转化为液态产品,其目的就是活的和利用液态的碳氢化合物替代石油及其制品,来生产发动机用液体燃料和化学品。

根据加工路线的不同,通常把煤液化分为直接液化和间接液化两大类[]1。

一:煤炭直接液化技术煤炭直接液化是指通过加氢使煤中复杂的有机高分子结构直接转化为较低分子的液态燃料,转化过程是在含煤粉、溶剂和催化剂的浆液系统中进行加氢、解聚,需要较高的压力和温度。

直接液化的优点是热效率较高、液体产品收率较高;主要缺点是煤浆加氢工艺过程的总体操作条件相对苛刻。

煤直接液化技术按照过程工艺特点可分为:①煤直接催化加氢液化工艺,②煤加氢抽提液化工艺,③煤热解和氢解液化工艺,④煤油混合共加氢液化工艺。

(一):煤直接催化加氢液化工艺一般分为几段来进行,即:液相加氢段、气相加氢段和产品精制段。

在第一阶段,所谓液化加氢段中进行裂解加氢,使煤有机大分子热解生成中等奋战死的自由基碎片,随之与氢结合,获得沸点为324℃~340℃以下的产品(合成原油),同时还有O、N、S化合物的初步脱除,生成水、氨及硫化氢。

第二阶段、第三阶段,是在气相及有催化剂的固定床反应器中进行,通过预加氢装置、裂化重整装置,最后获得商品汽油和柴油为主要成分的精制产物。

在第一阶段之前通常还有一个煤浆制备阶段,目的是将细磨的煤粉和催化剂及焦油或循环油共同研磨制成煤糊,供液相加氢。

世界上现有或曾经有过的煤直接催化加氢液化工艺主要有:德国煤直接加氢液化老工艺;德国直接液化新工艺——IGOR工艺;煤氢法(H-Coal);催化两端加氢液化(CTSL)工艺;HTI工艺。

(二):煤加氢抽提液化工艺这类方法是在Pott-Broche溶剂抽提液化法基础上发展的,代表性的工艺有美国的溶剂精炼煤法、埃克森供氢溶剂法和日本NEDOL工艺。

煤炭液化技术

煤炭液化技术[编辑本段] 煤炭液化技术煤炭液化是把固体煤炭通过化学加工过程产品的先进洁净煤技术。

根据不同的加工,使其转化成为液体燃料路线,煤炭液化可分为直接、化工原料和液化和间接液化两大类:一、直接液化直接液化是在高温(400℃以上)、高压(10MPa以上),在催化剂和溶剂作用下使煤的分子进行裂解加氢,直接转化成液体燃料,再进一步加工精制成汽油、柴油等燃料油,又称加氢液化。

1、发展历史煤直接液化技术是由德国人于1913 年发现的,并于二战期间在德国实现了工业化生产。

德国先后有12套煤炭直接液化装置建成投产,到1944年,德国煤炭直接液化工厂的油品生产能力已达到423万吨/年。

二战后,中东地区大量廉价石油的开发,煤炭直接液化工厂失去竞争力并关闭。

70年代初期,由于世界范围内的石油危机,煤炭液化技术又开始活跃起来。

日本、德国、美国等工业发达国家,在原有基础上相继研究开发出一批煤炭直接液化新工艺,其中的大部分研究工作重点是降低反应条件的苛刻度,从而达到降低煤液化油生产成本的目的。

目前世界上有代表性的直接液化工艺是日本的NEDOL 工艺、德国的IGOR工艺和美国的HTI工艺。

这些新直接液化工艺的共同特点是,反应条件与老液化工艺相比大大缓和,压力由40MPa降低至17~30MPa,产油率和油品质量都有较大幅度提高,降低了生产成本。

到目前为止,上述国家均已完成了新工艺技术的处理煤100t/d 级以上大型中间试验,具备了建设大规模液化厂的技术能力。

煤炭直接液化作为曾经工业化的生产技术,在技术上是可行的。

目前国外没有工业化生产厂的主要原因是,在发达国家由于原料煤价格、设备造价和人工费用偏高等导致生产成本偏高,难以与石油竞争。

2、工艺原理煤的分子结构很复杂,一些学者提出了煤的复合结构模型,认为煤的有机质可以设想由以下四个部分复合而成。

第一部分,是以化学共价键结合为主的三维交联的大分子,形成不溶性的刚性网络结构,它的主要前身物来自维管植物中以芳族结构为基础的木质素。

煤炭液化技术

煤炭液化技术-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII煤炭液化技术[编辑本段]煤炭液化技术煤炭液化是把固体煤炭通过化学加工过程,使其转化成为液体燃料、化工原料和产品的先进洁净煤技术。

根据不同的加工路线,煤炭液化可分为直接液化和间接液化两大类:一、直接液化直接液化是在高温(400℃以上)、高压(10MPa以上),在催化剂和溶剂作用下使煤的分子进行裂解加氢,直接转化成液体燃料,再进一步加工精制成汽油、柴油等燃料油,又称加氢液化。

1、发展历史煤直接液化技术是由德国人于1913年发现的,并于二战期间在德国实现了工业化生产。

德国先后有12套煤炭直接液化装置建成投产,到1944年,德国煤炭直接液化工厂的油品生产能力已达到423万吨/年。

二战后,中东地区大量廉价石油的开发,煤炭直接液化工厂失去竞争力并关闭。

70年代初期,由于世界范围内的石油危机,煤炭液化技术又开始活跃起来。

日本、德国、美国等工业发达国家,在原有基础上相继研究开发出一批煤炭直接液化新工艺,其中的大部分研究工作重点是降低反应条件的苛刻度,从而达到降低煤液化油生产成本的目的。

目前世界上有代表性的直接液化工艺是日本的NEDOL工艺、德国的IGOR工艺和美国的HTI工艺。

这些新直接液化工艺的共同特点是,反应条件与老液化工艺相比大大缓和,压力由40MPa降低至17~30MPa,产油率和油品质量都有较大幅度提高,降低了生产成本。

到目前为止,上述国家均已完成了新工艺技术的处理煤100t/d级以上大型中间试验,具备了建设大规模液化厂的技术能力。

煤炭直接液化作为曾经工业化的生产技术,在技术上是可行的。

目前国外没有工业化生产厂的主要原因是,在发达国家由于原料煤价格、设备造价和人工费用偏高等导致生产成本偏高,难以与石油竞争。

2、工艺原理煤的分子结构很复杂,一些学者提出了煤的复合结构模型,认为煤的有机质可以设想由以下四个部分复合而成。

煤直接液化技术

业规模生产的煤直接液化厂,装置能力10万吨/年。

2019/11/15

煤直接液化

1983-1990 2019-

国家科学院 神华集团

12

ቤተ መጻሕፍቲ ባይዱ

1 煤直接液化技术沿革

1.2 国外煤炭直接液化技术沿革

德国的IGOR工艺: 德国新工艺,主要特点是将液化残渣分离由过滤改为真空蒸馏,减少 了循环油中的灰分和沥青烯含量,同时部分循环油加氢,提高循环溶剂 的供氢能力,并增加催化剂的活性,从而可将操作压力由70.0MPa降 至30.0MPa。 液化油的收率由老工艺的50%提高到60%,后来的IGOR工艺又将煤 糊相加氢和粗油加氢精制串联,既简化了工艺,又可获得杂原子含量很 低的精制油,代表着煤直接液化技术的发展方向。

2019/11/15

煤直接液化

11

1 煤直接液化技术沿革

1.2 国外煤炭直接液化技术沿革

到20世纪70年代,受1973年和1979年两次世界石油危机 的影响,主要发达国家又重视煤炭直接液化的新技术开发:

国别

工艺名称

规模 t/d

试验时间 年

开发机构

美国 德国

SRC EDR H-COAL

IGOR

50

9

1 煤直接液化技术沿革

1.2 国外煤炭直接液化技术沿革

1936-1943年为支持侵略战争,德国又有11套煤直接液化 装置建成投产,到1944年,生产能力达到423吨/年,为当 时德国战争提供所需的车用和航空燃料。那时德国直接液化 的反应压力高达70.0MPa。

煤直接液化技术课件

British Coal

俄罗斯 中国

2024/3/15

CT-5 神华

7.0

1983-1990

6

2004-

煤直煤直接接液液化技化术

国家科学院 神华集团

11

1 煤直接液化技术沿革

1.2 国外煤炭直接液化技术沿革

德国的IGOR工艺: 德国新工艺,主要特点是将液化残渣分离由过滤改为真空蒸馏,减少 了循环油中的灰分和沥青烯含量,同时部分循环油加氢,提高循环溶剂 的供氢能力,并增加催化剂的活性,从而可将操作压力由70.0MPa降 至30.0MPa。 液化油的收率由老工艺的50%提高到60%,后来的IGOR工艺又将煤 糊相加氢和粗油加氢精制串联,既简化了工艺,又可获得杂原子含量很 低的精制油,代表着煤直接液化技术的发展方向。

国别

工艺名称

规模 t/d

试验时间 年

开发机构

美国 德国

SRC EDR H-COAL

IGOR

50

1974-1981

250

1979-1983

600

1979-1982

200

1981-1987

GULF EXXOH

HRI

RAG/VEBA

日本

NEDOL

150

1996-1998

NEDO

英国

LSE

2.5

1988-1992

煤直煤直接接液液化技化术

18

1 煤直接液化技术沿革

1.2 国外煤炭直接液化技术沿革

国外发展趋势:

到20世纪80年代中期,各国开发的煤直接液化新工艺日趋成熟,有的 已完成5000t/d示范厂或23000t/d生产厂的概念设计,工业化发展势 头一度十分迅猛。

煤的液化

12

煤的直接液化

二、煤加氢液化工艺简介 德国的IGOR+工艺 H--coal工艺 埃克森供氢溶剂法(EDS) 日本的NEDOL工艺 溶剂精炼煤法(SCR-I和SCR-II)

13

煤的直接液化 IGOR+工艺:

工艺特点: ①液固分离采用闪蒸塔,生 产能力大,效率高; ②循环油不含固体,还基本 上排除了沥青烯; ③煤糊相加氢和油的加氢精 制,使油收率增加,质量提 高。

煤液化是把固体煤炭通过化学加工过程,使其转化成为 液体燃料、化工原料和产品的先进洁净煤技术 。

煤的直接液化 煤加氢液化原理 煤加氢液化工艺简介 煤加氢液化的影响因素 煤的间接液化

费托(F-T)合成

2

煤的直接液化

煤直接液化 - 煤在高温高压下通过加氢反应直 接转化为液体油类; 煤间接液化 - 先使煤气化生成合成气( CO + H2),再由合成气合成液体燃料或化学产品。

(2n+1)H2+ nCO= CnH2n+2+ nH2O 烷烃 (n+1)H2+ 2nCO= CnH2n+2+ nCO2

烯烃nH

2nH2 + nCO=CnH2n+nH2O

2

+ 2nCO=CnH2n+nCO2

2nH2+ nCO=CnH2n+1OH+(n-1)H2O

(n+1)H2+(2n-1)CO=CnH2n+1OH+(n-1)CO2 (n+1)CO+(2n+1)H 2=CnH2n+1CHO+nH2O

煤加氢液化后所得产物组成十分复杂,包括气、液、固三 相的混合物。按照在不同溶剂中的溶解度不同,对液固部分进 行分离,得到油、沥青烯、前沥青烯(预沥青烯)和残渣。 油是轻质的可溶于正己烷或环己烷的产物,其相对分子质 量大约在300以下; 沥青烯是指可溶于苯,但不溶于正己烷或环己烷的部分, 类似石油沥青质的重质煤液化产物,其平均相对分子质量约为 500; 前沥青烯是指不溶于苯但可溶于吡啶和四氢呋喃的重质煤 液化产物,其平均相对分子质量约1000,杂原子含量较高;

《煤的液化技术》课件

01

合成气液化工艺是指将合成 气冷却到低温条件下,通过 物理方法将其液化成液体燃

料的过程。

02

该工艺需要使用高效制冷系 统和精密的分离技术,以确 保合成的液体燃料纯度和品

质。

03

合成气液化工艺的产物为高 品质的液体燃料,如航空煤 油等,具有较高的经济价值

和环保性能。

04

煤液化技术的发展趋势与 挑战

03

煤的液化工艺类型

直接液化工艺

直接液化工艺是指将煤在氢气和催化剂的作用下,通过加氢裂化转变为液体燃料的 过程。

该工艺需要高温、高压的反应条件,同时对原料煤的品质要求较高,通常使用褐煤 、长焰煤等年轻煤种。

直接液化工艺的产物为液体燃料,如柴油、汽油等,具有较高的能源密度和环保性 能。

间接液化工艺

国际煤的液化技术应用案例

该案例展示了国际上煤液化技术的先进性和成熟度。 案例二:ExxonMobil煤液化技术

ExxonMobil公司是全球最大的石油和天然气生产商之一,同时也拥有先进的煤液化技术。

国际煤的液化技术应用案例

01

02

代表性项目为美国煤炭巨头皮博迪公司的煤液化项目,采用 ExxonMobil直接液化技术,年产油品数十万吨。

间接液化工艺是指先将煤转化为 合成气,再通过催化剂作用将合

成气转化为是将煤气化生成合成气,第二 步是将合成气催化转化为液体燃

料。

间接液化工艺的产物同样为液体 燃料,但可以通过调整合成气转 化催化剂的种类和反应条件,生

产不同种类的液体燃料。

合成气液化工艺

煤资源有限,且分布不均,需要 寻求其他可替代的能源资源。

高能耗与高碳排放

煤液化过程中能耗高,碳排放量大 ,需要采取措施降低能耗和碳排放 。

《煤直接液化技术》课件

煤直接液化技术的发展历程

1920年

斯图茨公司进行了直接煤液化该技术的最早 研究。

1951年

由Bergius和IG Farben进行研究的另一种煤 直接液化方法被开发出来,它被称为低温液 化或Bergius–Pier的液化法。

1930年

弗朗西斯公司研制成功使用水煤浆实现了煤 直接液化。

1970年

日本三井化学工业公司在桥本芳雄的领导下 发明了独立的、两段式(H-Coal和TCL)的 原油开采技术,它们均运用了煤直接液化技 术。

煤直接液化技术的未来发展趋势

1 技术改进

新技术的开发和改进使煤直接液化技术变得更加可靠,具有越来越多的应用场景。

2 国际煤液化行业的增长

国际煤直接液化行业在未来几年将获得可观的提升,并成为主要的投资领域之一。

3 减少污染

应用液化煤液产生的氨水和酸性废水等废物的污染问题也将得到越来越好的解决方法。

结论和总结

丰富和广泛的资源

煤是一种在世界范围内丰富和 广泛的资源。由于煤直接液化 技术的提升,未来可能会更加 丰富。

煤直接液化的可持续性

煤直接液化技术的大量产生会 使碳排放大幅降低,在一定程 度上改善环境污染。

挑战

煤的供应面临着日益增长的需 求和竞争更加激烈的全球市场。 此外,煤直接液化技术的开发 和商品化仍面临许多挑战。

催化剂

催化剂是将煤直接转化为液态 烃的关键。铁、钼、钴等能够 在煤分子结构中自由移动,重 新组合并转变为液体的过渡元 素被用作催化剂。

精炼过程

在精炼过程中,液相烃会继续 与氢气反应,从而更好地控制 粘度、蒸馏曲线和存在的杂质。

燃料用途

液态煤可以替代石油作为润滑 油、汽油和柴油的原料。它也 是大型液化石油气罐的燃料和 热水和热能的来源。

煤的液化技术

规 律 .地 理 学报 ,2015,70(11) 9 杜 川 利 .唐 晓 ,李 星 敏 ,等 .城 市边 界 层 高度 变化 特 征 与颗 粒 物 浓 度

影 响 分 析 .高 原 气 象 ,2014,33(05) 10 张 璐 ,杨 修 群 ,汤 剑 平 ,等 .夏 季 长 三 角 城 市群 热 岛效 应 及 其 对 大

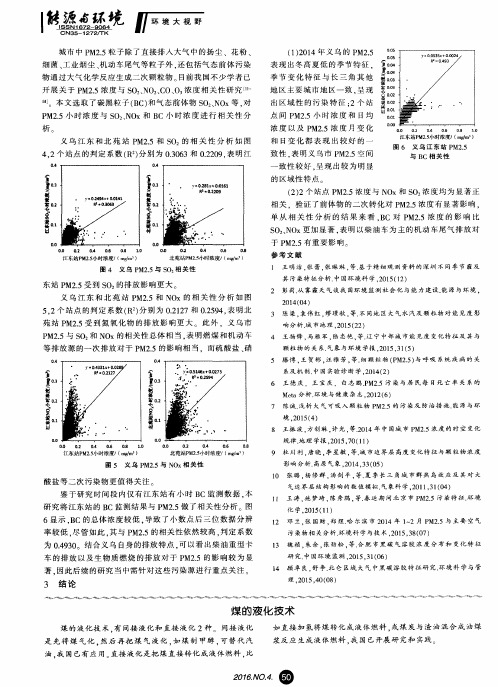

“] 本文 选取 了碳 黑粒子 (BC)和气态前 体物 SO:、NOx等 ,对

PM2.5小 时 浓 度 与 SO,、NOx和 BC 小 时 浓 度 进 行 相 关 性 分

析 。

义 乌 江 东 和 北 苑 站 PM2.5和 SO,的 相 关 性 分 析 如 图

4.2个 站 点 的判 定 系 数 (R )分 别 为 0.3063和 0.2209,表 明 江

系及 机 制 .中 国 实验 诊 断 学 .2014(2) 6 王 德 庆 .王 宝 庆 . 白志 鹏 .PM2.5污 染 与 居 民每 日死 亡 率 关 系 的

Meta分 析 .环 境 与健 康 杂 志 .2012(6) 7 陈 诚 .浅 析 大 气 可 吸 入 颗 粒物 PM2.5的 污 染及 防 治 措 施 .能 源 与 环

2014(04) 3 陈 梁 .袁 伟 红 .缪 碌 秋 ,等 .不 同地 区 大 气 水 汽及 颗 粒 物 对 能 见 度 影

响 分 析 .城 市地 理 ,2015(22) 4 王 扬 锋 .马 雁 军 .陆 忠艳 ,等 .辽 宁 中 部城 市 能 见 度 变化 特 征 及 其 与

颗 粒 物 的 关 系.气 象与 环 境 学报 ,2015,31(5) 5 滕 博 ,王 贺 彬 ,汪 雅 芳 ,等.细 颗 粒 物 (PM2.5)与 呼 吸 系统 疾 病 的 关

煤液化的作用

煤液化的作用一、什么是煤液化呢?煤液化就是把固体的煤转化成液体的燃料或者化工原料。

这就好比把一块硬邦邦的石头变成了能流动的水,是不是很神奇呀?二、煤液化的能源方面的作用1. 增加能源供应形式我们都知道,煤是一种很重要的能源资源,但是固体煤在使用和运输等方面有一些局限性。

煤液化之后呢,就变成了液体燃料,比如变成类似于汽油、柴油这样的东西。

这样就给我们提供了更多的能源供应形式,就像我们吃饭,不能只吃一种菜,能源供应也不能只有一种形式呀。

对于一些缺油少气的地区,煤液化产生的液体燃料可以满足当地的能源需求,不至于让那里的汽车、机器都干等着没油用。

2. 提高能源利用效率液体燃料在燃烧的时候,往往比固体煤燃烧得更充分。

打个比方,就像把一团乱麻梳理整齐了再用,肯定比乱麻直接用要好用得多。

煤液化后燃烧更充分,就能把煤里蕴含的能量更多地释放出来,不至于浪费掉。

三、煤液化在化工方面的作用1. 生产化工原料煤液化之后可以得到很多有价值的化工原料,这些化工原料就像是魔法世界里的魔法原料一样,可以用来制造各种各样的化学品。

比如说,可以制造塑料、合成纤维等。

想象一下,如果没有煤液化得到的这些原料,我们的生活中可能就没有那么多五颜六色的塑料制品,也没有那些柔软舒适的合成纤维衣物了。

它还能用于制造一些高附加值的化学品,像医药中间体之类的。

这就好比煤液化是一个魔法工厂,能把普普通通的煤变成可以治病救人的医药原料呢。

2. 促进化工产业发展有了煤液化提供的丰富化工原料,化工产业就有了更多的“食材”来“烹饪”各种化工产品。

这就会带动化工产业的发展,会有更多的企业参与进来,创造更多的就业机会,也能让我们国家的化工产业在国际上更有竞争力。

就像一个热闹的集市,有了更多的货物,就会吸引更多的人来买卖一样。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.H-Coal 直接液化工艺

4.2 H-Coal工艺特点

同其它工艺相类似,H-Coal工艺的液化油产率也与煤种有很 大关系。利用适宜煤种,可得到超过95%的总转化率,液体收率 可超过50%(无水无灰煤)。

煤液化技术第十五讲

4.H-Coal 直接液化工艺

4.2 H-Coal工艺特点

同其它工艺相类似,H-Coal工艺的液化油产率也与煤种有很 大关系。利用适宜煤种,可得到超过95%的总转化率,液体收率 可超过50%(无水无灰煤)。

◎20世纪70年代工艺

IGOR (IG新工艺),德国,DMT HTI (基于H-Coal),美国,HTI NEDOL (基于EDS和IGOR), 日本, NEDO

◎20世纪80年代工艺

CT-5(低压),俄罗斯,前苏联国家科学院 CTSL(两段液化),美国,HRI (HTI) HRI(煤油共炼),美国,HRI (HTI)

思考:请预测SRC-II工艺液化油产率情况,并说明理由。

煤液化技术第十五讲

2.SRC-II直接液化工艺

2.2 SRC-II工艺的特点

□SRC-II与SRC-I不同点: 第一,反应器操作条件要苛刻。温度460℃,压力14MPa,轻

质产品的产率提高。 第二,在蒸馏或固液分离前,部分反应产物循环至煤浆制备

◎21世纪 (2004) 工艺 神华工艺(基于HTI和NEDOL), 中国, 神华

煤液化技术第十五讲

1.煤直接液化工艺分类

1.2 煤直接液化工艺的分类

□单段液化工艺 通过一个主液化反应器生产液体产品。这种工艺 可能包含一个在线加氢反应器或离线加氢反应器,对液体产品 提质而不能直接提高总转化率。

□两段液化工艺 通S过RC两-I个I,液ED化S反,应H-器Co生al产,液IG体OR产,品N。ED第O一L,段C的T-主5

煤液化技术第十五讲

返回

3rew

演讲完毕,谢谢听讲!

再见,see you again

煤液化技术第十五讲

煤液化技术第十五讲

3.EDS 直接液化工艺

氢气

原料煤 备

煤

煤 浆 制 备

EDS 工艺

循环氢

燃料气

燃料油

液 化

高 温

反

分

常

减

压

压

应

离

器

器

塔

塔

预

热

器 430~470℃

加

10~16MPa 残渣 ( 灵活焦化 )

氢 反

Ni/Mo

应

器

循环溶剂

煤液化技术第十五讲

3.EDS 直接液化工艺

活性焦化

□工艺流程:含固体的减压塔釜底残 渣在流化焦化装置进行焦化,以获 得更多的液体产物。流化焦化产生 的焦在气化装置中气化制取燃料气。 焦化和气化被组合在一套装置中联 合操作,被称为灵活焦化法。

要功能是煤的热解,在此段中不加催化剂或加入低活性可弃性催

化剂。第一段的反应产物在第二段反应器中在高活性催化剂存在

下加氢再生产出液体产品。

CTSL,HTI,神华工艺

□煤油共炼工艺 煤和石油混合处理,生产液化产品。此工艺也可

以划到上述两种工艺中去。 HRI,CCLC

煤液化技术第十五讲

1.煤直接液化工艺分类

2.1 SRC工艺概况

□SRC(溶剂精炼煤法 Solvent Refined Coal)工艺的最初目的是从 煤生产一种可以为环境所接受的洁净固体燃料,即SRC- I。后来 在SRC-I 的基础上,进行了改进,以生产全馏份低硫燃料油为目 的,改进后的溶剂精炼煤法被称为SRC-II工艺 。

煤液化技术第十五讲

单元。这样,循环溶剂中含有未反应的固体和不可蒸馏的SRC。 第三,固体通过减压蒸馏与液化油分离,从减压塔排出的减

压蒸馏残渣作为制氢原料。塔顶馏出物为产品液化油。

煤液化技术第十五讲

3.EDS 直接液化工艺

3.1 EDS工艺概况

□EDS工艺 EDS(供氢溶剂法 Exxon Donor Solvent)是美国Exxon 公司开发的一种煤炭直接液化工艺。Exxon公司从1966年开始研究 煤炭直接液化技术,对EDS工艺进行开发,并在0.5t/d的连续试验 装置上确认了EDS工艺的技术可行性。1975年6月,在Baytown建 立了250t/d的工业性试验厂,完成了EDS工艺的研究开 发工作。

煤粉

煤制浆

循环溶剂

430~450℃ 10~14MPa

反应器 分离

过滤

蒸馏

氢循环

氢

◎液化反应器:加氢,不使用催化剂;

◎循环溶剂:不加氢;

煤液化技术第十五讲

◎特点:主要产品是固体,脱硫效果好。

矿物质 溶剂精炼煤

美国:SRC-I 工艺

2.SRC-II直接液化工艺

2.1 SRC工艺概况

□SRC-I工艺 1965年建成0.5t/d的装置。1974年放大为两个独立的试 验装置:亚拉巴马州威尔逊镇(Wilsonville)的6t/d装置;华盛 顿州的刘易斯堡(Fort Lewis)50t/d装置。

2.2 SRC-II工艺的特点

□SRC-II特点: (1)反应条件 温度440~466℃;压力14MPa (2)催 化 剂 无外加催化剂(矿物质催化)

——矿物质会发生积聚现象 ——煤种选择上受到局限 (3)工艺流程 高温分离器底部的部分含灰重质馏份作为循环溶剂; 固液分离用减压蒸馏代替过滤,简化工艺; 无常压蒸馏塔,无加氢精制装置(溶剂不加氢)。

煤液化技术第十五讲

4.H-Coal 直接液化工艺

H-Coal 工艺

氢气

循环氢

原料煤 备

煤

液 化

高 温

反

分

应

离

煤

器

器

催化剂 浆

Ni/Co-Mo/Al2O3

制 备

预

热 器

450~460℃ 20MPa

旋 液

粗油循环(催化剂)

分 离

器

溶剂循环煤液化技术第十五讲

燃料气 石脑油

常 压 塔

燃料油

减 压 塔

残渣(催化剂回收)

沸腾床三相反应器

之所以要采用循环油系统,是因 为进料煤浆和氢气的空速不能使催化 剂层膨胀和沸腾。膨胀和沸腾的催化 剂床层体积比初始填装的催化剂床层 体积大40%,催化剂颗粒之间产生的 空隙,可以使煤浆中的固体灰和未反 应煤顺利通过。

煤液化技术第十五讲

沸腾床三相反应器

反应器中的循环油量相对于煤浆 进料量而言是大量的,因此可以使反 应器内部保持温度均匀,但由于煤的 加氢是强放热反应,反应器的煤浆进 料温度可以比反应器出口温度低 66℃~149℃。反应器可以定期取出定 量催化剂和添加等量新鲜催化剂,因 此能使催化剂活性稳定在所需的较高 水平上,使得产品质量和产物分布几 乎保持恒定不变,使操作得以简化。

煤液化技术第十五讲

4.H-Coal 直接液化工艺

4.1 H-Coal工艺概况

□H-Coal工艺 H-Coal工艺始于1963年,由美国Hydrocarbon Research Inc.(HRI)开发。H-Coal工艺的许多基本概念都来源于 HRI的用于重油提质加工的H-Oil工艺。

●1955年开始研究H-Oil工艺,1962年H-Oil工艺实现工业化; ●1963年在H-Oil工艺的反应系统中开始了投煤试验; ●1965年在11.3kg/d的 H-Coal工艺的连续装置上进行了实验室规模的研究; ●1966年3月开始了3t/d的装置运转; ●1974年9月开始着手设计200~600t/d的工业性试验装置; ●1980年200~600t/d的工业性试验装置开始运转,1983年运转结束。

煤液化技术第十五讲

2.SRC-II直接液化工艺

SRC-II 工艺

氢气

循环氢

原料煤 备

煤

煤 浆 制 备

液 化

高 温

反

分

应

离

器

器

预

热 器

440~466℃

14MPa

酸 性 气 净

化S

循环溶剂

含固体残渣,矿煤液物化质技术催第十化五讲

深

管道气

冷

分

离

液化气

器

燃料油

分气

馏

器油

减

压

塔

残渣Байду номын сангаас气化)

2.SRC-II直接液化工艺

加氢

氢

60%

煤粉 煤制浆 萃取器 过滤 蒸馏

40%

半焦

干馏 加氢

液化油

◎液化反应器(德萃国取:器)P:ot不t-B加ro氢ch,e 不液使化用工催艺化(剂溶;剂萃取法)

◎循环溶剂:离线加氢;

煤液化技术第十五讲

◎缺点:易结焦,过滤困难,传热差。

2.SRC-II直接液化工艺

2.1 SRC工艺概况

□SRC-I工艺 SRC-I工艺由美国匹兹堡密德威煤炭矿业公司 (Pittsburg and Midway Coal Mining Company , P&M)于六十年代 初根据二次大战前德国的Pott-Broche工艺的原理开发出来的。

1.3 煤直接液化工艺流程

●煤加氢液化工艺流程如下:

催化剂

氢气 氢循环

煤

煤浆制

备单元

反应 单元

分离 单元

循环溶剂

煤:<0.15mm 催化剂: Fe-S系

420-470 oC 17-30 M煤液Pa化技术第十五讲

提质加 工单元

气体

汽油 柴油 航空燃料

残渣

380-390 oC 15-18 MPa

2.SRC-II直接液化工艺

制油

煤液化技术第十五讲

第十五讲 煤直接液化传统工艺(一)

主要知识点: