锅炉汽包封头的制造工艺

锅炉锅筒的制造工艺方法

锅炉锅筒的制造工艺方法1、锅筒(俗称汽包)的结构锅筒一般由左右封头、封头人孔、筒体、各种接管及安装耳板等组成。

电站锅炉根据其工作方式不同,可分为自然循环锅炉和控制循环锅炉,相应的锅筒在结构尺寸,如筒径、长度、壁厚等方面也不尽相同,典型的600MW亚临界控制循环锅炉如图1所示。

图1.600MW亚临界锅炉锅筒典型结构图1—左封头2—安全阀管接头3—小管接头4—起吊耳板5—右封头6—省煤器给水管接头7—下降管接头8—上筒体9—下筒体2、锅筒的制造工艺方法(1)封头的制造头的形状多为半椭圆短轴的旋转体,或为两个相连的不同半径的对弧形旋转体。

其板厚与筒壁相当或稍厚一些。

封头分为有人孔与无人孔两种。

制造工艺如下:原材料检验→划线→下料→拼缝破口加工→拼板的装焊→加热→压制成形→二次划线→封头余量切割→热处理→检验→装配。

①封头的成形锅筒的封头一般采用大型的压力机一次热冲压成形。

封头冲压所采用的模具一般包括冲头、拉环、上模托架、拉环座及底座等,如图2所示。

图2.封头冲压模具图1—上模托架2—冲头3—钢板4—拉环5—拉环座6—底座封头钢板采用半自动热切割下料,利用定心拉杆辅助半自动切割机,即可割出完整的圆形毛坯。

封头进行热冲压时,钢板的加热温度要超过材料的上临界点,保温时间依据钢板的壁厚1.2min/mm,终压温度约为800①。

封头冲压后进行超声波检测壁厚,封头任意部位的实际壁厚不得小于理论最小壁厚。

①封头的堆焊一般高压、中压及低压锅筒封头补强均采用焊加强板的方式,而亚临界锅筒封头采用堆焊的方法来实现补强,堆焊范围为封头球顶ф813mm范围内,可采用变位机与操作机配合进行堆焊。

(2)筒体的制作①筒体的成形筒体的成形可分为压制成形和卷制成形两种。

压制成形时,可采用冷压、热压和温压;卷制成形可分为冷卷、热卷和温卷。

压制时将筒体分成两片压制,然后焊接两条纵缝组成圆形筒体;卷制时需焊接一条纵缝,然后再经过高温矫圆加工成形筒体。

锅炉集箱封头热挤压成形过程分析

锅 炉集 箱 封 头 热挤 压 成 形 过程 分 析

江苏扬州正宇锅炉有 限公司 (206 顾 明慧 250 )

当前, 锅炉集箱封头的加工工艺有两种基本方法 , 即热旋压成形与热挤压成形。热挤压成形相对热旋压成 形更为先进, 本文将主要分析集箱封头的热挤压成形。

吴强 Biblioteka 从理论分析的角度来看,主应力图共有 9 :即 4 种 个三向主应力图、3 个平面主应力图和 2 个单向主应力

图。

1 热挤压成形原理与成形过程 .

锅炉集箱封头热挤压成形原理 ,就是将集箱管端变 形区加热至 90 10 5 ~15%,在三向不均匀压应力的作用

下 ,产生塑性变形。 根据金属热加工理论 ,金属在热挤压 过程 中产 生热

正是变形金属流动的最小 阻力方 向。

产生了压应力。就集箱而言,宽向可以理解为圆面或半 球面;由于外区金属收缩受阻而产生拉应力和内区金属

伸长受阻而产生压应力 。

() 2 应力应变对塑性的影响 当侧向压力已经产生 并渐次增大时,金属的晶间变形将会被晶内变形所代 替; 侧向压力增加会使晶问滑移困难,因而变形会向晶 内发展。应力状态的改变使晶间滑移不易产生,从而减 少了晶间物质被破坏的可能,也就是减少形成扩展的倾 向, 提高了塑性。在应力状态中,压应力的数 目及数值

变形瞬间,沿模具运动方向活塞杆的推力恒等于缩E 1 成形的变形抗力, 这个推力即为集箱缩口的变形力。 为了确定变形力的大小,必须知道接触面上或变形 区边界面上的应力分布及其大小。由图6 可知,A 曰为

金属材料的塑性及其变形抗力有很大的影响,一般是随 着温度的升高,塑性增高,变形抗力减小。 在金属热加工 中,最有利的温度范 围是 10 00— 13℃。图4中 1 2 表示塑性增高的区域 ( 20 、 、3 凸峰) , 其中第三个区域的温度为 90 15 %。在这个区域中 5 20 没有相变, 钢的组织成分是最一致的奥氏体。故此,集 箱封头 ( 材料 2g O )热挤压成形 的最佳温度应选择为

封头工艺规程

封头⼯艺规程1 范围本规程适⽤于碳素钢、低合⾦钢、不锈钢、不锈复合钢板等压⼒容器⽤封头的成形。

本规程为通⽤的⼯艺技术要求,封头压制应遵守本规程的各项规定,当与设计⽂件和专⽤⼯艺⽂件有冲突时,应执⾏设计⽂件和专⽤⼯艺⽂件的要求。

2 坯料准备2.1 封头坯料的下料应符合《压⼒容器下料⼯艺规程》(SHS/Q-TS 3001-2009)的有关规定。

2.2 整体拉伸成型的封头,坯料厚度的选择⼀般⽐封头的设计名义厚度加厚2mm。

2.3 坯料割圆后,应对周边影响封头成形质量的缺陷进⾏修磨消除。

2.4 拼接2.4.1 坡⼝表⾯要求⑴坡⼝表⾯不得有裂纹、分层、夹杂等缺陷。

⑵标准抗拉强度下限值σb>540MPa的钢板及Cr-Mo低合⾦钢板经⽕焰切割的坡⼝表⾯,应⽤砂轮打磨平滑,并对加⼯表⾯进⾏磁粉或渗透检测。

⑶施焊前,应清除坡⼝及其母材两侧表⾯20mm范围内(以离坡⼝边缘的距离计)的氧化物、油污、熔渣、灰尘、铁粉及其他有害杂质。

2.4.2 拼板的对⼝错边量不得⼤于钢材厚度δn的10%,且不⼤约1.5mm。

拼接复合钢板的对⼝错边量不⼤于钢板复层厚度的30%,且不⼤约1.0mm。

2.4.3 拼焊选择评定合格的焊接⼯艺规程。

2.4.4 封头内表⾯拼焊焊缝,以及影响成形质量的外表⾯拼焊焊缝,在成形前应将焊缝余⾼打磨⾄与母材齐平。

2.4.5 拼接焊接接头表⾯不得有裂纹、咬边、⽓孔、弧坑和飞溅物。

3 ⼯装的安装调试和准备3.1 根据封头规格选择和设计胎模。

3.1.1 冷热冲压封头胎具设计参数的确定3.1.1.1 热压封头时应考虑封头在热压时的收缩量,热压整体封头的收缩率δ为3.5/1000~8/1000。

收缩率σ=aΔT100%a:线膨胀系数ΔT:冲压终压温度与室温之差3.1.1.2 冷压封头应考虑冷压后的回弹量,冷压整体封头的回弹量为3/1000~7/1000。

3.1.1.3 碳钢封头应避免冷加⼯成型,如果采⽤冷加⼯成型,成型⼯后应进⾏热处理。

封头的制造工艺

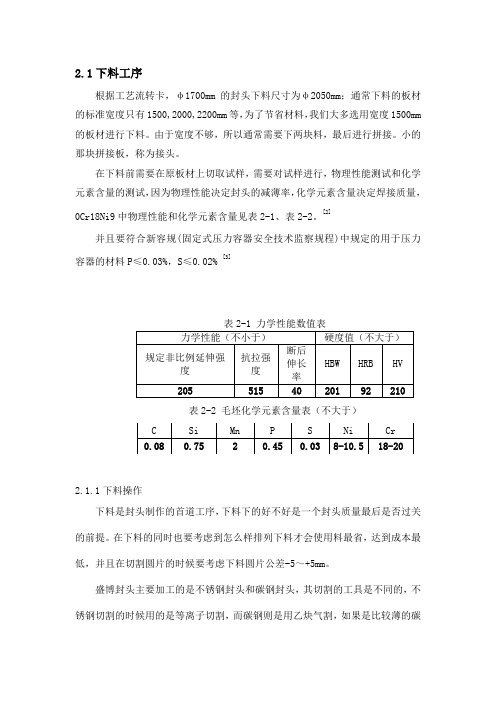

2.1下料工序根据工艺流转卡,φ1700mm的封头下料尺寸为φ2050mm;通常下料的板材的标准宽度只有1500,2000,2200mm等,为了节省材料,我们大多选用宽度1500mm 的板材进行下料。

由于宽度不够,所以通常需要下两块料,最后进行拼接。

小的那块拼接板,称为接头。

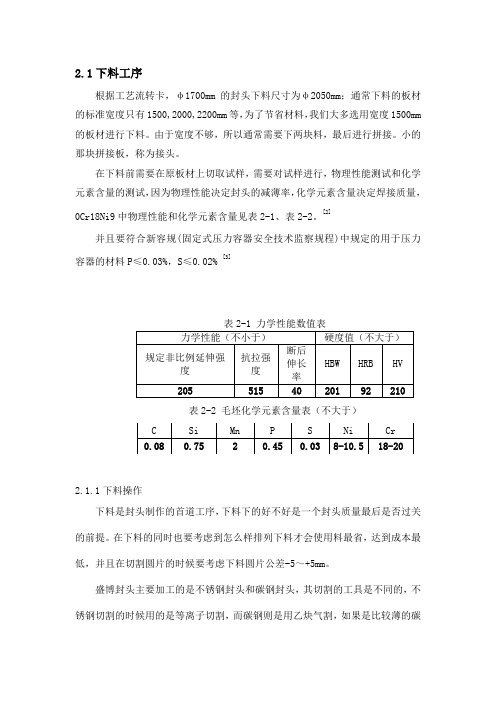

在下料前需要在原板材上切取试样,需要对试样进行,物理性能测试和化学元素含量的测试,因为物理性能决定封头的减薄率,化学元素含量决定焊接质量,0Cr18Ni9中物理性能和化学元素含量见表2-1、表2-2。

[2]并且要符合新容规(固定式压力容器安全技术监察规程)中规定的用于压力容器的材料P≤0.03%,S≤0.02% [3]2.1.1下料操作下料是封头制作的首道工序,下料下的好不好是一个封头质量最后是否过关的前提。

在下料的同时也要考虑到怎么样排列下料才会使用料最省,达到成本最低,并且在切割圆片的时候要考虑下料圆片公差-5~+5mm。

盛博封头主要加工的是不锈钢封头和碳钢封头,其切割的工具是不同的,不锈钢切割的时候用的是等离子切割,而碳钢则是用乙炔气割,如果是比较薄的碳钢也是可以用等离子切割的,而切割圆片的圆规,则是根据要切割的半径调节圆规上的活动扣来确定切割半径。

2.1.2 下料作业标准(1)根据工艺卡对照实物,确认工艺流转卡(包括公务下达的排料图)的要求,材料规格确认是否与实物一致。

(2)确认板材厚度,材质,以及表面质量是否符合要求。

(3)材料入库检查时,每张钢板应该配有相应的材料质量保证书,这是钢板的检验数据,是钢板合格使用有确实的依据。

(4)根据工艺流转卡(或排料图)选择需要的材料。

(5)根据工艺卡确认下料直径,下料尺寸公差标准为±5,标记中心后画线下料。

[1](6)下料完成后将产品的指令号,单位号,形状,材质,炉批号,用油漆笔移植在同张板表面,如果有半圆,在半圆上也要移植同样内容,最后由检验员确认。

(7)根据工艺卡要求将在圆片压外的一面打上钢印,钢印内容为炉批号和材料牌号,如有特别指示按照要求打钢印,并将钢印内容拓印,以便复查,操作者要在拓印纸上签名。

蒸汽锅炉气包的焊接工艺设计

目录1.工况分析........................................ 错误!未定义书签。

1.1汽包的概念................................... 错误!未定义书签。

1.2焊接......................................... 错误!未定义书签。

2.材料成型........................................ 错误!未定义书签。

2.1主要技术参数................................. 错误!未定义书签。

2.2 压力计算壁厚................................ 错误!未定义书签。

2.3 材料的选择.................................. 错误!未定义书签。

2.4 设计图样及焊缝位置的确定.................... 错误!未定义书签。

2.5 材料成形.................................... 错误!未定义书签。

3. 焊接........................................... 错误!未定义书签。

3.1焊材的选择................................... 错误!未定义书签。

3.2 焊接设备.................................... 错误!未定义书签。

3.3 焊接环境.................................... 错误!未定义书签。

3.4焊接方法..................................... 错误!未定义书签。

3.5 焊前准备.................................... 错误!未定义书签。

3.6 焊接顺序及工艺参数.......................... 错误!未定义书签。

封头制造工艺规程

封头制造工艺规程封头制造通用工艺规程1 范围1.1本规程规定了椭圆形封头下料、拼板、焊接、成形、检验等的方法和要求。

1.2 本规程规定Q345R材料制椭圆形封头的制造。

2 总则封头的制造除符合本规程的规定外,还应遵守国家颁布的有关法令、法规、标准、和其它相应规程和图样及专用工艺文件的要求。

3 材料3.1 封头用材料应符合相应材料标准的规定,并附有钢板生产单位的钢材质量证明书和确认标记。

3.2制造一、二类及无类压力容器的封头的材料质量证明书项目齐全,实物标志清楚,可不复验。

若材料质量证明书项目不齐全或齐全但实物标志不清楚者,必须复验合格。

3.3 三类压力容器的封头的材料必须质量证明书项目齐全,并与实物标志相符,且经本公司复验合格。

4制造检验流程4.1封头制造检验流程见图4--1。

4.2下料4.2.1 封头尽量下整体料,如需拼接时,封头各种不相交的拼焊焊缝中心线间距离至少应为封头钢材厚度的3倍,且不小于100㎜。

当封头由瓣片和顶圆板拼接制成时,接头方向只允许是径向和环向的,中心顶圆板直径应小于1/2DN。

4.2.2封头瓣片和顶圆板应用整板制造,不得拼接。

4.2.3封头按展开尺寸(外协成形封头下料尺寸按外协厂家要求)划线,采用机械加工、等离子切割或氧乙炔焰气割等方法进行下料和切割坡口,切割后必须去净割瘤、飞溅、毛刺及氧化层,并用砂轮打磨呈金属光泽,坡口表面不得有裂纹、分层、夹渣等缺陷。

4.3.3封头拼焊前,须将焊缝两侧各30mm范围内的氧化物、油污、锈蚀等杂物彻底清除干净。

采用手工电弧焊方法施焊的焊缝两侧各150mm范围内应涂刷石灰水,以防止飞溅沾附在钢板上。

4.3.4焊接规范按专用焊接工艺进行。

4.3.5封头拼接板在成形前应清除焊瘤、焊渣、飞溅物,椭圆形的拼接焊缝、锥形封头过渡部分的拼接焊缝内外表面在成形前应将焊缝余高打磨至与母材平齐。

拼接焊接接头表面不得有裂纹、咬边、气孔、弧坑和飞溅物。

4.3.6 拼接接头外观检查合格后,按有关规定打上焊工钢印对低温压力容器和采用疲劳分析设计的封头,不得打钢印。

加热炉汽化冷却用汽包的制作工艺及工装设计毕业设计论文

目录引言 (3)1 产品介绍 (6)1.1 产品构造分析 (7)1.2 母材性能分析 (8)1.3 母材焊接性分析 (9)2 产品制造工艺设计 (11)2.1 产品制作工艺流程图 (12)2.2 筒体制作工艺 (13)2.3 封头的制作工艺 (21)2.4 孔加工 (24)2.5 装配焊接工艺 (24)2.6 焊后检验 (33)3 20吨自调式焊接滚轮架的设计 (36)3.1 构造设计 (36)3.2 传动方式设计 (37)3.3 焊接滚轮架主要技术参数 (37)3.4 电动机的选择 (38)3.5 使用及维护 (39)致谢 (39)参考文献 (40)本设计的主要内容为加热炉汽化冷却用汽包的制作工艺及工装设计。

根据压力容器的分类标准,此贮罐属于Ⅰ类容器,其制造、检验和验收符合GB150-2021之规定。

本文在讨论16MnR焊接性的根底上,详细制定了汽包的制作工艺并设计了自调式焊接滚轮架。

16MnR钢是制造压力容器的专用钢。

16MnR的硫、磷和碳含量低,抗拉强度、延伸率、冲击韧性高。

因此,16MnR的力学性能和工艺性能良好,焊接性优良,一般不会因焊接而出现严重的硬化组织或淬硬组织,除环境温度很低或钢板厚度很大时,冷裂纹倾向较大以外,不易产生其它种类的裂纹。

产品制作工艺说明书中,简要分析了汽包的构成、各部分的材料及力学性能和制作使用要求;详细阐述了该容器的装配焊接工艺;对产品易出质量问题的环节进展了分析说明,并提出了一定的解决方案。

结合本产品的技术要求,采用无损探伤和水压试验进展检验。

最后,为了防止产品生锈需对产品进展涂饰。

说明书中还对汽包消费制作过程中所用的自调式焊接滚轮架进展了设计。

对自调式焊接滚轮架的设计的功能、用处、构造也进展了扼要的说明。

关键词:压力容器;汽包;焊接工艺;工装卡The main contents of the design for the use of evaporative cooling steam heating equipment design and production process. According to the classification standard of pressure vessels, the tank container,Ⅰbelongs to the manufacture of inspection and acceptance, conforms to the provisions – 2021. Based on the discussion 16MnR weldability, on the basis of the detailed process of drum set for the design and the debugger welding roller.16MnR steel is made of special steel pressure vessel. The 16MnR sulphur, phosphorus, and carbon content is low, tensile strength and elongation, impact toughness. Therefore, the mechanical properties and 16MnR process performance is good, good weldability, general won't because of welding and severe atherosclerosis organization or hardening organization, except for very low temperature environment or plate thickness is very big, the cold cracks tend to produce larger than that of other types of crack.Product craft instruction, briefly analyzed the drum, each part of materials and making use of mechanical properties and requirements, The detailed discussion on the container assembly welding technics; For product quality problem is that the link is analyzed, and puts forward some solutions. Combined with the product technical requirements, use NDT hydrostatic test and inspection. Finally, in order to prevent rusting of products should be prevented.The specifications of production process USES steam from the elements of the welding roller-sting design. To indicate the design of roller-sting welding structure, function and purpose are briefly described also.Keywords:Pressure vessel; Drum;Welding technology;Fixtures.引言汽包〔亦称锅筒〕是自然循环锅炉中最重要的受压元件,主要用于进展汽水别离、向循环回路供水、蒸汽清洗、锅内加药和连续排污。

封头制造工艺

封头制造工艺内部编号:(YUUT-TBBY-MMUT-URRUY-UOOY-DBUYI-0128)编码:JYL技-01/11 版次:A 修改:1 页码:24/40封头压制工艺守则1 主题内容与适用范围本规程规定了受压封头冲压的技术要求和操作方法。

并适用于材质为碳钢、低合金钢的翻边、平拆管板、椭圆封头及碟形封头拱形管板的加热压制和修复。

2 引用标准GB/T25198-2010 《钢制压力容器用封头》GB/T25198-2010 《锅壳式锅炉受压元件制造技术条件》3 对操作人员的技术要求3.1 操作人员应熟悉图样、技术要求及工艺规范。

3.2 操作人员应熟悉所用设备、模具、工具的性能、结构及必要的维修知识,严格遵守操作规程。

加热炉和压力机的操作人员须持有操作许可证,方能上岗操作。

3.3 操作人员要认真做好现场管理工作,对工件、模具、工具应具有相应的工位器具,整齐放置在指定地点,防止碰损、锈蚀。

4 设备及工装4.1 各种油压机、加热炉、送料小车等设备的性能应符合设备说明书中的规定。

4.2 工装模具、工具、量具有成形模、复合模具、脱件装置、支脚、紧固扳手、手锤、大锤、风动砂轮、风铲、钢卷尺、盒尺、钢板尺、弯尺、卡尺、内外卡钳、测温仪等,模具应经检查合格方可使用。

量具与仪表应按规定经周期检定合格。

5 对封头毛坯的制作5.1封头毛坯尺寸(计算公式) P=1.2(PN+δ+2h)5.2划下料线时,先划十字中心线,再划坯料线及人孔开孔线,人孔之长短轴要与十字中心线重合且长轴必须与钢板轧制方向垂直(轧制方向通常为钢板长度方向)。

5.3下料时,封头毛坯外圆可用手工切割,易采用定心切割,推荐采用仿形切割。

5.4 封头毛坯的拼接5.4.1 封头毛坯应尽量采用整块钢板制成。

若需拼接时,允许由两块钢板按GB/T25198-2010标准和GB/T25198-2010标准、施工图样进行。

5.4.2 焊接后,内表面拼接焊缝以及影响成形质量的外表面拼接焊缝,在成形前应将焊缝余高打磨至与母材齐平,铲平长度为离圆坯外边缘300~350mm。

锅炉汽包制造工艺过程

(三)焊接结构分析 (1)筒体 :当直径小于500mm时,可用无缝 钢板制成; 当直径较大时,筒体采用钢板卷制或 压制(压成两个半圆)后焊接而成。考虑到焊缝 间的相互影响,避免应力集中以及 母材比焊缝的 止裂能力强,故筒体节上的两条纵向焊缝需保持 一定间距而且采用对接接头。 (2)封头 :根据几何形状的不同,压力封 头分为凸形封头、锥形封头和平盖封头三种,其 中凸形封头用的最多。常见的凸形封头有 ①半球形封头:优点:薄膜应力为相同直径圆冠形封头:优点:结构简单、制造方便,用作容器 中两独立受压室中间封头,端盖。缺点:无转角过渡, 存在相当大的不连续应力,其应力分布不甚合理。 所以封头选用半球形封头。

五 工艺要点 (1)部件装配焊接 (2)检验 六 工艺流程图

(二)焊接性分析 1. 19Mn5耐热钢的焊接性分析

⑴ 母材的性能

① 室温下组织为铁素体和珠光体。

② 化学成分: 碳 C:0.17~0.23 硅 Si:0.40~0.60 锰 Mn:1.00~1.30 硫 S :≤0.050 磷 P :≤0.050 ⑵ 焊接性分析 ① 由于其碳当量小于0.4%,淬硬倾向较小,冷裂纹倾 向比较小;含有的Mn的含量比较高,热裂纹的倾向 也比较小;由于不含有强 碳化合物形成元素,因而对 再热裂纹不敏感。 ② 层状撕裂:与板厚,Z向力,夹杂物有关。 ③ 过热区的脆化:热输入大,晶粒粗大,倾向性大。 须严格控制热输入。

缺点:深度大,直径小时,整体冲压困难, 大直径采用分瓣冲压其拼焊工作量也较大。 应用:高压容器。

② 椭圆形封头: 直边段作用:避免封头和筒体的连续焊缝出出现 向曲率半径突变,以改善焊缝的受力状况。 应用:中、低压容器。

③ 蝶形封头:优点:过渡环壳降低了封头深度,方便成 型,且压制蝶形封头的钢模加工简单,应用广泛。缺点: 不连续曲面,存在较大边缘弯曲应力。边缘弯曲应力与 薄膜应力叠加,是该部位的应力应力叠加,是该部位的 应力远远高于其它部位,故受力状况不佳。

最新《甲烷化炉炉体封头的制作工艺》

《焊接结构制造》课程设计题目:φ1400×5340甲烷化炉炉体制作工艺设计——甲烷化炉炉体封头的制作工艺专业:班级:姓名:目录1 封头的制作工艺 31.1 16MnR的性能概况错误!未定义书签。

1.2 封头的制作工艺流程图 41.3 钢板复检 41.4 钢板预处理 51.5 下料 61.6 拼板焊缝的布置71.7 钢板矫正71.8 边缘加工81.9 拼板的焊接82 封头压延模具的设计92.1 凸模设计参数92.2 凹模的设计102.3 压边圈113 压延力的计算114 封头的压延工艺过程125 二次切割13引言容器是指用于储存气体、液体和固体原料、中间产品或成品的设备。

根据《压力容器安全技术监察规程》(国家质量技术监督检验检疫总局质技监局锅发(1999)154号)之规定,凡具备下列三个条件的容器统称为压力容器:压力容器是容器的一种,是指最高工作压力p≥0.1MPa,容积v≥25L,工作介质为气体、液化气体或最高工作温度高于或等于标准沸点液体的容器。

压力容器按设计压力(P)分类可分为四个承受等级,即:低压容器(代号L):0.1MPa≤p<1.6MPa;中压容器(代号M):1.6MPa≤p<10MPa;高压容器(代号H):10MPa≤p<100MPa;超高压容器(代号U):p≥100MPa。

从压力容器安全技术角度可将容器分为:固定式容器和移动式容器。

压力容器有多种结构形式,最常见的结构为圆柱形、球形和锥形三种。

压力容器主要由封头、筒体、接管、管板、法兰等部分组成。

1 封头的制作工艺1.1 封头的制作工艺流程图封头的制作工艺流程见图1。

图2 封头制造工艺流程图1.2 钢板复检钢板检验是为了检验所用的钢材是否符合国家标准,相关的技术要求,质量标准和等级标准,主要检验以下几个方面:钢号、化学成分、力学性能、表面和内部缺陷等。

1.2.1 钢号核对钢材入厂时,检验员应该按厂内的钢材进货要求检查所入钢材是否为本厂要求的同批号钢材,且数量是否足够。

锅炉汽包(椭圆形封头)加工工艺设计

专业课程设计(论文)题目:锅炉汽包(椭圆形封头)加工工艺设计学生姓名:张亚斌院(系):材料科学与工程学院专业班级:材料1005指导老师:李渊博完成时间:2013.9.16课程设计任务书题目锅炉汽包(椭圆形封头)加工工艺设计学生姓名张亚斌学号201012010503 专业班级材料1005设计内容与要求包括:原始数据,技术参数,设计要求,说明书、图纸、实物样品的要求等1.设计参数:(设计原始资料见附件)(1)产品主体尺寸:Φ1800×7650 mm;(2)主体板厚:δ=16 mm;(3)容器类别:Ⅱ(4)工作压力:2.0 MPa(5)主体材质:16MnR(6)焊接方法:手工电弧焊;埋弧焊;TIG焊;CO2气体保护焊;2.依据标准(1)GB150-1998《钢制压力容器》;(2)JB/T4709-2000《钢制压力容器焊接规程》;(3)GB985-88《气焊、手弧焊及气体保护焊焊缝坡口的基本型式尺寸》;(4)GB986-88《埋弧焊焊缝坡口的基本型式》;等3.课程设计内容及要求(1)编写锅炉汽包的加工工艺流程图;(2)绘制锅炉汽包的焊缝定位编号图;(3)编写锅炉汽包 D2 、 A3 号焊缝的焊接工艺卡;(4)撰写报告。

课程设计报告应用A4规格纸打印,也可用蓝色或黑色墨水手写;具体格式参照《西安石油大学本科毕业设计(论文)撰写规范》。

设计报告文字说明部分主要有以下内容:①资料综述;②设计思路;③相应的国家或行业标准;④焊接工艺的说明,如:焊接方法的选择、焊接材料的选择、坡口型式的设计、焊缝层数和焊接顺序的设计,以及焊前焊后热处理工艺的说明;⑤在设计中遇到的问题、解决方法、体会等;⑥参考文献不少于5篇。

4.时间安排根据本专业的培养计划,本专业课程设计共三周。

自9月2日起至9月22日止,第一周查阅资料和熟悉课题设计任务;第二周拟定设计方案;第三周撰写课程设计报告并进行答辩,设计内容及报告应在9月18日之前完成,9月19-20日答辩。

封头热压工艺

封头热压工艺封头热压YZ/T3603-20051、主题内容及适用范围本标准规定了工业锅炉受压元件——封头热压的技术要求。

本标准适用于材质为碳钢、普通低合金钢的平封头、椭圆封头及碟形封头的加热压制。

拱形封头、U形下脚圈压制亦可参照使用。

2、引用标准JB/T1609 锅炉锅筒制造技术条件JB/T1613 锅炉受压元件焊接技术条件JB/T3375 锅炉原材料入厂检验JB/T4308 锅炉产品钢印及标记移植规定3、对操作人员的技术要求3、1 操作人员应熟悉图样、要求及工艺规定。

3、2 操作人员应熟悉所用设备、模具、工具的使用性能、结构及维护知识,严格遵守安全操作规程。

加热炉和压力机操作人员必须持有操作许可证,方可操作。

3、3 操作人员要认真做好现场管理工作,对工件、模具、工具应整齐地放置在指定地点,防止碰坏、锈蚀。

4 、设备及工装4、1 封头压制可采用各种水压机、油压机摩擦压力机等压制设备,设备的精度和能力应满足封头压制的需要。

4、2 加热采用室式或反射式加热炉,应尽可能采用燃油或燃气加热,加热炉应配置测温装置和温度记录仪。

4、3 模具、量检具及测温热点偶和仪表应定期进行检定。

5、对封头毛坯的技术要求5、1 封头所用原材料应按JB/T3375验收合格。

5、2 封头毛坯尺寸技术参考表1的规定。

5、3 划线下料时,先划十字中心线,在划坯料及翻边孔开孔线,翻边孔的长轴必须与钢板扎制方向垂直(扎制方向通常为钢板长度方向)。

划线后应按JB/T4308进行钢印移植。

5、4 下料时,封头毛坯应尽量采用定心切割、仿形切割或数控切割。

5、5 封头毛坯的拼接5、5、1 封头应尽量用整块钢板制成。

若拼接时,允许由两块钢板拼成,拼接位置应符合JB/T1609标准要求。

5、5、2 拼接后,离拼接边缘200~250mm左右高出板材部分的焊缝需铲平磨光,磨光后的高度应符合下列要求:a. 当毛坯厚度s?10mm时,焊缝余高应小于0.5mm;b. 当毛坯厚度12,s?25时,焊缝余高应小于1mm;c. 当毛坯厚度s,25时焊缝余高应小于2mm.15、6 当压制有孔封头时,中间开的小孔应平整,切割边缘应修磨光滑,以免在压孔翻边时出现开裂现象。

封头制造工艺设计和接管焊接顺序设计及方法设计通用步骤模板

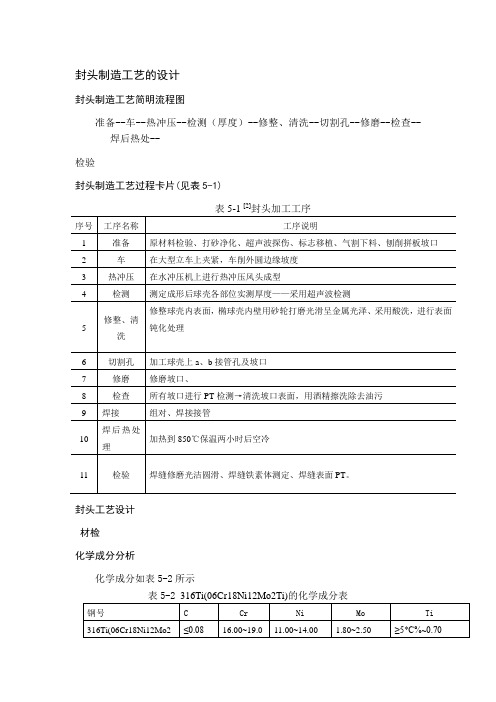

封头制造工艺的设计封头制造工艺简明流程图准备--车--热冲压--检测(厚度)--修整、清洗--切割孔--修磨--检查--焊后热处--检验封头制造工艺过程卡片(见表5-1)表5-1 [2]封头加工工序序号工序名称工序说明1 准备原材料检验、打砂净化、超声波探伤、标志移植、气割下料、刨削拼板坡口2 车在大型立车上夹紧,车削外圆边缘坡度3 热冲压在水冲压机上进行热冲压风头成型4 检测测定成形后球壳各部位实测厚度——采用超声波检测5 修整、清洗修整球壳内表面,椭球壳内壁用砂轮打磨光滑呈金属光泽、采用酸洗,进行表面钝化处理6 切割孔加工球壳上a、b接管孔及坡口7 修磨修磨坡口、8 检查所有坡口进行PT检测→清洗坡口表面,用酒精擦洗除去油污9 焊接组对、焊接接管10 焊后热处理加热到850℃保温两小时后空冷11 检验焊缝修磨光洁圆滑、焊缝铁素体测定、焊缝表面PT。

封头工艺设计材检化学成分分析化学成分如表5-2所示表5-2 316Ti(06Cr18Ni12Mo2Ti)的化学成分表钢号 C Cr Ni Mo Ti 316Ti(06Cr18Ni12Mo2≤0.08 16.00~19.011.00~14.00 1.80~2.50 ≥5*C%~0.70Ti)0物理性质:综合力学性能好,焊接性、冷、热加工性能和耐蚀性能均好,C、D、E级钢具有良好的低温韧性。

力学性能和工艺性能力学性能如表5-3所示表5-3 316Ti(06Cr18Ni12Mo2Ti)的力学性能表钢号板厚/mm 状态σs / Mpa [σ]t / Mpa σb/ Mpa 温度/℃06Cr18Ni12Mo 2Ti 40~55 热轧或热处理220 134 520 室温封头的展开计算由于椭圆封头属于不可展的零件,但生产中冲压加工或旋压加工是毛坯料展开后的图形都为圆形,所以只需要求出展开后的半径或直径即可采用经验法进行计算Do=KDm+2h(5-1)Do为包括了加工余量的展开直径;K为经验系数Dm 中性层直径h 封头的直边高经查表,由椭圆封头a:b=2,所以K取1.19[1]Do=1.19Dm+2h(5-2)筒体公称直径Dg, Dg选取1500㎜,厚度45mm中性层直径 Dm=Dg+δ=1545mm直边高度h=50mm展开直径 Do=1.19Dm+2h=1938.55mm划线完成后,为保证加工尺寸精度及防止下料尺寸模糊不清等,在切割线、刨边线、开孔中心及装配线等处均匀打上冲眼,用油漆标明标号、产品工号和材料标记移植等,以指导切割,成型,组焊等后续工序的进行。

封头的制造工艺

2.1下料工序根据工艺流转卡,φ1700mm的封头下料尺寸为φ2050mm;通常下料的板材的标准宽度只有1500,2000,2200mm等,为了节省材料,我们大多选用宽度1500mm 的板材进行下料。

由于宽度不够,所以通常需要下两块料,最后进行拼接。

小的那块拼接板,称为接头。

在下料前需要在原板材上切取试样,需要对试样进行,物理性能测试和化学元素含量的测试,因为物理性能决定封头的减薄率,化学元素含量决定焊接质量,0Cr18Ni9中物理性能和化学元素含量见表2-1、表2-2。

[2]并且要符合新容规(固定式压力容器安全技术监察规程)中规定的用于压力容器的材料P≤0.03%,S≤0.02% [3]2.1.1下料操作下料是封头制作的首道工序,下料下的好不好是一个封头质量最后是否过关的前提。

在下料的同时也要考虑到怎么样排列下料才会使用料最省,达到成本最低,并且在切割圆片的时候要考虑下料圆片公差-5~+5mm。

盛博封头主要加工的是不锈钢封头和碳钢封头,其切割的工具是不同的,不锈钢切割的时候用的是等离子切割,而碳钢则是用乙炔气割,如果是比较薄的碳钢也是可以用等离子切割的,而切割圆片的圆规,则是根据要切割的半径调节圆规上的活动扣来确定切割半径。

2.1.2 下料作业标准(1)根据工艺卡对照实物,确认工艺流转卡(包括公务下达的排料图)的要求,材料规格确认是否与实物一致。

(2)确认板材厚度,材质,以及表面质量是否符合要求。

(3)材料入库检查时,每张钢板应该配有相应的材料质量保证书,这是钢板的检验数据,是钢板合格使用有确实的依据。

(4)根据工艺流转卡(或排料图)选择需要的材料。

(5)根据工艺卡确认下料直径,下料尺寸公差标准为±5,标记中心后画线下料。

[1](6)下料完成后将产品的指令号,单位号,形状,材质,炉批号,用油漆笔移植在同张板表面,如果有半圆,在半圆上也要移植同样内容,最后由检验员确认。

(7)根据工艺卡要求将在圆片压外的一面打上钢印,钢印内容为炉批号和材料牌号,如有特别指示按照要求打钢印,并将钢印内容拓印,以便复查,操作者要在拓印纸上签名。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

维普资讯

第 4期 20 0 7年 1 O月

维普资讯

第 4期

田

红 , : 炉汽包封头 的制造工艺 等 锅

・ 9・ 4

加工余量 , 1 图 为椭圆封头尺寸示意图。

— ● — —

得 D √2 + d ( + )h为圆柱部分的高 毛: d 4 中 h A ,

度, △为加工余量 , 根据实际经验一般取 A= 0~ 3

压以及成 形后 封头的划线加工和封头管接 头管孔 的加 工及装 配等工 序 , 指出 了相 关工 序的关键 技术和 经验 数据 , 为相似锅炉汽包热压封头的制造工艺提供 了可以借鉴的方法 。

关键 词 : 热压 ; 头; 封 制造 ; 艺 工

中图分类号 : K 2 T29 文献标识码 : A

1 1 1 标准 椭 圆封 头( 2 .. a= b)

锅炉汽包是由筒节和封头及其它部件组成的 个整体 , 由于封头有球 形、 椭圆形等 , 在其面上

管接头的种类多且管孔的位置变化多样 , 加工 、 组

装 、 接 困难 , 用特 殊 工 装 较 多 , 且 封 头上 组 焊 使 并

装 的零件较多 , 质量要求高 , 以封头的制造最为 所 复杂。封头 的制造方法很 多, 有人工 锤打 、 落锤 法、 爆炸成型、 旋压法 、 冲压法等, 常用的冲压法又 分为冷冲压 、 热冲压 , 下面介绍大型电站锅炉汽包 封头热冲压法的制造工艺。

d

。 —

dl

一

图 1 椭圆封头尺寸示意 图

() 2 系数 近 似计 算 法 。D毛= d +d 2 P( , )+

一

d 系数 P取值如下表 1 , 所示 , 根据实践经验取

Ke r s: e tp e s d; e d; n fcur t c oo y wo d h a r se h a ma u a t e;e hn l g y

0 引 言

一

1 封头毛坯展 开尺寸 的计算

下面介绍汽包常用的椭圆封头和球形封头的

毛坯 展 开尺 寸 的计算 方法 。 1 1 椭 圆封 头毛 坯尺 寸展 开计 算方 法 .

M a u a t r c noo y o i r Dr m e d n f c u e Te h l g fBol u H a e

Tan Ho g, i o Zh n hu i n L a e gz

( o eeo ca i l Eetc n ier g,Mam n o ee C H g f Meh nc & l r a E gne n a ci l i o igC l g ,Mam n 2 0 0, hn ) l o ig5 5 0 C ia

锅

炉

制

造 Leabharlann No 4 . BOI E L R MAN AC U NG UF T RI

0c . 0∞ t2

文章编号 : N 3—14 (0 7 0 0 4 0 C2 2 9 20 )4— 0 8— 5

锅 炉 汽 包 封 头 的 制造 工 艺

田 红 , 正祝 廖

( 茂名学院 机 电工程学院 , 广东 茂名 5 50 ) 2 0 0 摘 要: 根据锅炉汽包热压封 头的制造工 艺顺 序 , 详细论述 了常用热压封头的展开尺寸的计算 、 划线 、 气割 、 热

1

一

— ——\

4 0 mm o

●

—

—

, / , 二

— ~~

】

l

2 封头 的划线 、 气割、 拼接

按 照封 头毛 坯 展 开 尺 寸进 行 放 样 划 线 , 用 采 半 自动气 割 下料 。封 头原 则上 采 用整块 钢 板压 制

而成 , 于 1 M 6 1 Mn i 5 对 9 n , 3 NMo4的 厚 板是 定 尺 寸

Ab ta t Ac odn ote od r fma ua tr e h oo y o olrd u h a rse e d,ti sr c : c rigt h r eso n fcue tc n lg fb i r m e tpe s d h a e hs

pa e ic st e he tp e s d h a u s r a i n in c mp t fhe tprs e e d,s o e,a — p rd s us h a r s e e d o tp e d d me so o u e o a e s d h a cr u t g n usy c ti g,h a e s d,s a e a c r o e o l u tn e tprs e h p d he d s o e,p p o e ma h n n n s e l . P i to t i e h l c i i g a d a s mb e o n u

() 1 周长法。它的基本原理是令封头毛坯直

径等 于成 型封 头 的周边 长 度, 长 P = 周

√() 一(一】 : 。 2争 } 6 P [ 争)

+ A, 是拉伸系数 , 2 k 。 一般取 k = .5 A是机械 。 07 ,

收稿 日期 :0 7—0 20 3—1 6 作者简介 : 田 红( 9 9一) 男 , 16 , 四川 自贡人, 讲师, 工学硕士。主要从事锅炉燃 烧与环保以及 热力 系统的仿真研 究工作。

t e c nq e x e e c n aa f ol rm h a pesdh a n rvd ew yo f h kyt h iu sepr n ea dd t o i r u et rse eda dpoiet a f e e e i b ed h r-

ee c o e rsmbe b i rd m e tpe sd h a . rn e frt e e l ol r h e u h a rse e d