五轴联动数控铣床双转台进给系统设计与仿真

用于五轴联动数控系统研发的实验平台设计与实现

用于五轴联动数控系统研发的实验平台设计与实现摘要本文介绍了五轴联动机床的几种结构形式及其特点,并在三轴雕刻机的基础上,提出了一种五轴联动实验平台的设计方案,设计了一种简易五轴头,从而搭建了一个用于五轴联动数控系统研发的实验平台。

关键词五轴联动;五轴头;实验平台0引言五轴机床具有高效率、高精度的特点,工件一次装夹就可完成除装夹面外的多个表面的加工。

如配置五轴联动的高档数控系统,还可以对复杂的空间曲面进行高精度加工,是解决叶轮、叶片、船用螺旋桨、重型发电机转子、汽轮机转子、大型柴油机曲轴等复杂曲面加工的唯一手段[1]。

国际上普遍把五轴联动数控技术作为一个国家工业化水平的标志,西方工业发达国家都将五轴联动机床列为国家战略物资严格管理,限制出口到发展中国家。

在这种形式下,对五轴联动数控技术的研究显得愈发重要。

本文将讨论五轴联动数控机床的几种结构形式及其特点,并利用现有的三轴雕刻机,提出一种五轴联动实验平台的设计方案,从而搭建一个用于五轴联动数控系统研发的实验平台。

1 五轴联动机床的结构形式[2]五轴联动机床一般由3个直线轴和2个旋转轴组成,即由X,Y,Z3个直线轴和绕这3个直线轴旋转的3个旋转轴A,B,C中的两个组成。

根据两个旋转轴的位置,五轴联动机床分为刀具双摆动,刀具加工作台旋转和工作台双旋转3种结构形式。

下面将分别讨论这3种结构形式的特点。

刀具双摆动的五轴联动机床由刀具执行两个回转运动。

由于工作台不参与回转运动,工作台可按较大规格配置,所以这种形式的五轴联动机床承载能力大,加工范围大,可用来加工较大规格的零件。

而且由于两个回转运动复合在主轴头上,整体结构空间小,刀具运动较为灵活,但这也导致传动与结合环节较多,所以机构刚性较差。

刀具加工作台旋转的五轴联动机床由刀具执行一个回转运动,工作台执行另一个回转运动。

由于工作台参与了一个回转运动,所以这种结构形式的五轴联动机床的承载能力比刀具双摆动的五轴联动机床要低,加工范围也较小,主要用来加工中等规格的零件。

基于中望3D的五轴联动全机床加工仿真研究

基于中望3D的五轴联动全机床加工仿真研究发布时间:2021-12-16T01:49:55.445Z 来源:《科技新时代》2021年10期作者:甘文峰[导读] 以国产某型号五轴加工中心为原型,在中望3D软件中绘制机床各个部件并组合成装配体,导入至机床构造器中构建虚拟机床。

广州中望龙腾软件股份有限公司摘要:以国产某型号五轴加工中心为原型,在中望3D软件中绘制机床各个部件并组合成装配体,导入至机床构造器中构建虚拟机床。

以叶轮模型为加工案例,具体介绍在中望3D全机床仿真平台中的数控程序编制,机床运动链配置,运动轴、工件、毛坯以及仿真参数的设置。

运行机床运动仿真,观察材料切削模拟过程,并与目标零件进行形状对比。

经实践检验,基于中望3D的全机床仿真有效避免干涉碰撞,工件过切,能够为使用同类型机床的数控加工提供借鉴。

关键词:中望3D;全机床仿真;CAM;叶轮加工0 引言使用五轴加工中心时,由于旋转轴的存在,各部件运动轨迹难以预测,极容易产生安全事故。

因此,在实际上机切削之前,需要通过计算机仿真,模拟各部件运动过程,判断是否会出现碰撞或干涉。

同时,检查刀具对毛坯的切削过程,防止出现过切或工件报废。

机床仿真在国外发展较早,已经产生了一系列商用软件。

美国CGTech的Vericut软件可以构建机床,定义数控代码解析规则,进行NC仿真[1]。

海克斯康(HEXAGON)公司旗下的NCSIMUL软件提供了数控加工仿真、优化、后处理一体化解决方案[2]。

近年来,国内也开展了大量研究,南京斯沃软件开发了SWAN SOFT机床仿真平台,并可以模拟多款数控系统的操作面板[3]。

中望3D提供了CAD/CAM设计制造一体化平台,并提供基于NC代码的加工仿真。

本文以叶轮模型为例,在中望3D的Overdrive引擎的支持下,对机床各部件进行三维实体建模,并组合成装配体。

然后导入到全机床仿真平台中,通过机床构造器创建虚拟加工中心,优化工序参数,规划刀轨,输出数控代码并进行加工仿真。

五轴联动数控加工中心仿真系统开发应用

五轴联动数控加工中心仿真系统开发应用摘要:本文所涉及的数控加工系统是基于CATIAV5的功能模块建立的,通过对动龙门五轴联动的实体测量、建模、组装和整机模拟,实现数控加工过程的仿真。

同时根据本行业实际生产技术需要,结合VER- ICUTR软件零件切削过程仿真验证优势,建立CATIA与VERICUT两软件平台之间的宏联结,实现将机床运行数控程序过程中的过切、干涉、碰撞和欠切等错误消除在设讣阶段的U的,提高数控加工过程的可靠性。

LI前大型数控五轴联动在科研生产过程中,主要用于进行大型复杂航空零部件与工艺装备制造加工,因空间结构复杂,外形体积大,常出现零件首件过切,未加工到位,机床与零件或工装干涉,模锻件装夹定位不准确和加工超行程等问题,仅凭借数控编程技术人员个人经验,工作量庞大且复杂,难以克服。

针对五坐标数控加丄机床控制系统不具有数控加丄过程的动态模拟仿真功能,笔者结合虚拟制造技术,在计算机辅助制造软件(VERICUT 5. 4)平台基础上,开发了数控加工机床仿真系统模块。

该仿真系统可以在\C代码的驱动下运行,用以观察数控机床部件运动和零件的加工成形过程中空间运动状况,验证加工程序G 代码的正确性,防止实际加工过程中干涉和碰撞等故障发生。

该系统旨在以五坐标数控机床为验证工作机,研究FIDIA C20控制系统的驱动工作原理,建立数控加工中心仿真工作平台,进行典型回转曲轮轴和蒙皮锻金工艺装备五轴联动铳切的加工过程模拟。

涉及到仿真工作环境下的大型工艺装备装夹定位,确定数控参数库,模拟数控加工程序的运行过程等。

一、开发研究过程1.五坐标数控加工中心加工仿真系统技术研究比较同类型仿真系统现状,LI前技术能力可以建立儿何仿真系统,模拟计算刀具切削速度、切削量和切削时间等。

(1)软件系统研究方案制定与基础工作调试准备。

①方案制定:首先将VERICUT与CATIA软件功能模块测试验证联接;然后建立五轴联动数控加工中心机床结构与运动关系分析;最后生成五轴联动数控加工中心模拟系统。

五轴联动加工技术与双轴转台结构设计

五轴联动加工技术与双轴转台结构设计五轴联动加工技术与双轴转台结构设计五轴联动数控机床是一种科技含量高、精密度高专门用于加工复杂曲的机床,这种机床系统对一个国家的航空、航天、军事、科研、精密器械、高精医疗设备等等行业,有着举足轻重的影响力,堪称“制造业之灵魂”。

五轴联动技术是我国走向强国的关键技术,尤其是把我国从制造大国转变成制造强国的基石,因为制造业包括的围很广领域较多,所以针对不同的工件则需要具有不同特点的设备,其中五轴联动机床的布局方案较多,各有各的优缺点。

1.1五轴联动机床发展五轴联动机床,满足空间曲面及任意轮廓的加工,一次装夹完成大量的加工工序,保证精度要求。

特别航空领域加工工艺的要求,对五轴联动机床提出多轴联动的同时,还要求机床主轴有较高的转速,因而在五轴联动机床上还应用了诸如高速主轴、高速控制系统、先进刀具技术等,首先是采用直线电机驱动技术。

经过十几年的发展,直线电机技术已经非常成熟。

其次是采用双驱动技术。

对于较宽工作台或龙门架型式,如果采用中间驱动,实际无法保证驱动力在中心,容易造成倾斜,使得动态性能较差。

使用双驱动,能使动态性能非常完美。

1.2五轴联动机床的种类及特点五轴联动机床有立式、卧式和摇篮式、NC工作台、C工作台+NC 分度头、C工作台十90OB轴C工作台+45oB轴、C工作台+A轴、轴NC主轴等类型。

如(图1)图11.2.1立式五轴加工中心这类加工中心是工作台回转轴。

设置在床身上的工作台可以环图2立式双轴回转工作台绕X轴回转,定义为A轴,A轴一般工作围30度至-120度。

工作台的中间还设有一个回转台,在图示的位置上环绕Z轴回转,定义为C轴,C轴都是360度回转。

这样通过A轴与C轴的组合,固定在工作台上的工件除了底面之外,其余的五个面都可以由立式主轴进行加工。

A轴和C轴最小分度值一般为0.001度,这样又可以把工件细分成任意角度,加工出倾斜面、倾斜孔等。

A轴和C轴如与XYZ三直线轴实现联动,就可加工出复杂的空间曲面,当然这需要高档的数控系统、伺服系统以及软件的支持。

双转台五轴数控机床设置与加工仿真

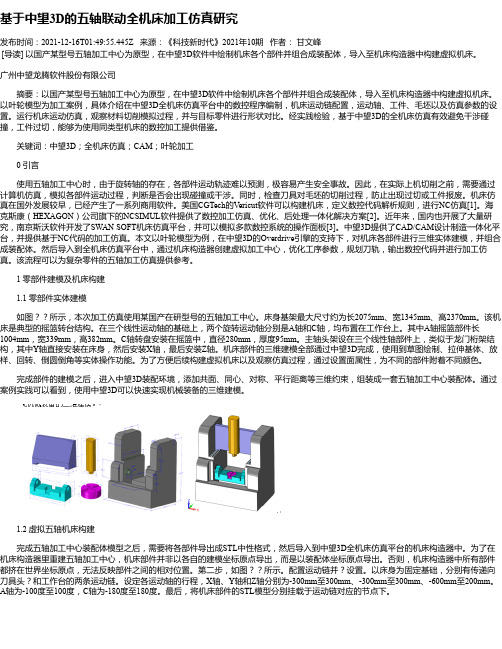

台五轴机床,分析了该类型机床的基本运动结构,构建了机床中心与旋转轴中心的空间位置

模型;介绍了机床旋转轴中心偏置的测量、对刀操作方法;借助UG NX软件介绍了后处理制

作流程;以某零件的实际加工过程为例,利用宇龙数控加工仿真软件对整个操作过程进行模

拟,并进行仿真加工,验证了程序编制和机床操作的正确性,为实际加工提供了依据。

机床创建完成后,共有5页主要参数需要设置, 分别是:Machine Tool(机床)、Program and Tool Path(程序和刀轨)、NC Date Definition(NC数据格 式)、Output Setting(输出设定)、Files Preview(文 件预览)。其中Machine Tool(机床)定义了机床的结 构,机床各个轴的运动关系,确定了机床的运动学,保 证输出NC程序加工产品的准确性是这个后处理内容的 核心,是最重要的参数。机床参数设置包括通用参数、 第四轴、第五轴参数[4]。

第四轴的投影的交点,第五轴中心为回转台表面与第五 轴的交点,与机床中心重合,如图2所示。

图2 AC双转台机床基本运动结构

2 旋转轴中心与机床中心偏置测定[2]

对于选用非RPCP功能[3]数控系统的机床,需要确定 旋转轴中心与机床中心的偏置,以便为编制CAM软件 的后处理提供参数,AC双转台机床需测量工作台偏移 Y'和摆长Z',如图2所示。

(a) 建立机床

图5 后处理设置

(b) 通用参数

3.3 旋转轴设置 点击树状结构区中的“Fourth Axis”或“Fifth

Axis”,右边参数区显示多轴参数,第四轴和第五轴参 数的内容大多数是一致的,主要设置第四轴和第五轴的 类型及行程范围,如图6所示。

图4 双转台机床运摆长测量

基于MACH3的教学型五轴联动数控铣床的电气控制系统设计

接线图如图6、图7所示。 1.3主轴系统控制——变频器+主轴电动机

变频器(如图8)是通过改变电机工作电源频率方式 来控制交流电动机的电力控制设备⑸。我们选用1- 5 kW 的风冷主轴电机,型号为TDK80 -1.5F-24K,接线图如 图9所示。

Abstract: The purpose of this paper is to reduce the cost of small and medium - sized enterprises and school five - axis

CNC machine tools, and promote the training o£ five - axis CNC technology application talents. Designed a UG - based

通讯作者:郭鹏远(1981 -),男,黑龙江方正人,工学硕士,研 究方向:模具设计与制造、CAD/CAM/CAE、智能制 造与数控技术° E - mail:471952724@ qq. como

图2控制系统硬件结构 图3 MACH3控制器实物图

2

农机使 用 与 维修

2019年第8期

铳床的硬件结构。通过我们的努力,将大型五轴联动数控 铳床微型化后搬进实验室或车间,让更多学员更好地掌握 五轴联动数控铳床的加工原理与机床结构,方便于教员教 学和科研。

Cao Chuanchuan1 , Guo Pengyuan1 , Yang Dakui2

(1. Chongqing University of Arts and Science, Chongqing 402160, China ;

2. Chongqing city vocational college, Chongqing 402160, China)

五轴数控加工编程工艺及实训案例课程标准

《五轴数控加工编程、工艺及实训案例》课程标准课程名称:五轴数控加工编程、工艺及实训案例课程编码:课程类型:理实一体化开课部门:规定课时:56一、前言1.课程性质本课程是数控技术专业必修课程,课程的开发与实施由武汉华中数控股份有限公司、思美创(北京)科技有限公司等企业合作参与,属于校企合作课程。

通过学习,使学生具备数控四轴加工中心、数控五轴加工中心数控程序编制和工艺编制能力。

2.课程定位五轴数控加工编程、工艺及实训案例课程是数控技术专业核心课程,该课程的核心技能是掌握数控四轴加工中心、数控五轴加工中心的数控程序编制方法和制定数控加工工艺方法。

五轴数控加工编程、工艺及实训案例课程是根据数控技术专业人才培养方案中职业岗位及职业能力分析表中的工作任务来设置的。

前导课程:机械制图、机械基础、数控编程、CAD/CAM、数控车削实训、数控镗铣削实训后续课程:毕业设计3.课程设计思路本课程内容设计重在培养学生多轴数控机床加工能力,围绕机床运用能力的要求,通过掌握数控四轴加工中心、数控五轴加工中心等编程技术入手。

依据多轴数控加工课程要求,使学生具备直纹面叶轮零件五轴联动加工的实践动手能力。

为充分体现任务引领、项目导向课程思想,本课程根据数控技术专业人才培养方案中职业岗位及职业能力分析表中的数控加工技能为主要的教学内容,展开以四轴加工中心编程与工艺安排、五轴联动加工编程与工艺安排等内容安排,选择具有代表性的典型零件加工过程为载体组织项目课程内容。

本课程对数控技术专业共开设56课时,其中实践课时占24课时。

二、课程目标1.知识目标通过本课程的学习,应使学生达到如下基本要求:1.知道所用数控机床的型号、规格、性能、结构及组成。

2.了解多轴数控机床数控系统,能操作多轴数控机床。

3.掌握多轴加工定位与夹紧原理。

4.能进行简单零件的加工并会检测所加工工件。

5.能利用CAM软件编制多轴自动加工程序,并编制合理的加工工艺。

2.能力目标1.掌握多轴数控机床床日常维护要求,润滑油、冷却液等使用要求2.掌握多轴数控机床的自诊断功能、出错报警功能操作3.掌握CAM软件编制多轴自动加工程序4.掌握多轴数控机床的基本操作5.掌握刀具选择和工件定位装夹方法6.掌握简单零件的编程加工3.素质目标1.能够把理论知识与应用性较强实例有机结合起来,培养学生的专业实践能力。

五轴联动机床_A_B转台_后置处理设计及数控仿真

(1)

设计应用

图7 A-B双转台五轴联动数控机床模型

由机床运动链进行坐标变换,可得: 其中,T和R分别为平移和回转运动的齐次坐标变换矩阵:

(2) (3)

图8 可变轴加工中,刀具始终过点(0 0 50)

(4)

T(rs-rm)为OtXtYtZt相对于OmXmYmZm的平移坐标变换:

》》ห้องสมุดไป่ตู้

设计应用

五轴联动机床(A-B转台)后置处理设计及数控仿真

中国西南电子技术研究所 李 响

【摘要】通用的CAD/CAM软件都有其自带的CAM模块,通过计算可以得到刀具轨迹的全部信息。但为了适应五轴联动专用数控机床的要求,还要进行专门的后置 处理,即将CAM系统通用后置处理所得的刀具轨迹文件转换成特定机床适用的加工代码。五轴联动机床的后置处理涉及刀位文件的转角计算和坐标变换计算,且 坐标变换关系比较复杂。本文研究A-B型工作台双转的五轴联动数控机床之后置处理,通过推导机床坐标系与工件坐标系坐标变换公式以及利用Visual C++开发工 具,开发出相应的后置处理程序,并通过VERICUT软件进行了加工仿真来对该程序加以验证。 【关键词】数控技术;后置处理;CAM;五轴联动;加工仿真

将在3.3节详细说明。

(9)

3.3 后置处理流程设计

后置处理就是根据数控系统规定的

/2012.09/

-123-

》》 设计应用

由于在后置处理程序设计中加入提 刀动作,有效地防止因“急促”地旋转 运动而产生的过切。后置处理程序流程 图如图10所示。

6.结论 五轴联动数控加工相对于三轴联 动数控加工以其高柔性,优良的切削位 置,在先进制造技术领域,占有越来越 重要的地位。编程是解决一般CAM软件 生成的刀位文件转换成特定机床适用数 控代码的手段。基于C语言的后置处理 程序,通过特定的运行和转换,就可达 到转换数控代码的目的。 本文运用实例,在编制后置处理程 序的过程中,解决了UG CAM直接导出的 代码在VERICUT中得不出正确刀轨的问 题,并且为了避免过切在程序中添加提 刀语句。 目前国内外形势表明制造行业通过 CAD/CAM手段和数控仿真技术为大势所 趋。对专用机床后置处理的研究还应继 续且具有很大发展潜力。

五轴数控机床加工仿真系统的使用教程

五轴数控机床加工仿真系统的使用教程随着数控技术的发展,五轴数控机床在工业制造领域得到了广泛应用。

五轴数控机床可以实现对复杂形状零件的高精度加工,然而,对于使用者来说,如何正确使用五轴数控机床加工仿真系统仍然是一个挑战。

因此,本篇文章将向您介绍五轴数控机床加工仿真系统的使用教程,以便您能够更有效地使用该系统进行加工。

第一步:系统安装与初始化配置在开始使用五轴数控机床加工仿真系统之前,需要先将系统安装在计算机上。

确保计算机的配置满足系统要求,并且已经安装了所需的软件。

安装完成后,您需要进行系统的初始化配置。

点击系统图标打开系统,并按照系统的提示依次进行配置。

这些配置项包括语言选择、单位设置、加工参数等。

您可以根据您的个人需求进行适当的配置。

第二步:模型导入与编辑在使用五轴数控机床加工仿真系统之前,您需要将要加工的零件模型导入到系统中。

系统支持多种文件格式,您可以选择符合要求的模型文件进行导入。

导入零件模型后,您还可以对模型进行编辑。

例如,您可以调整模型的大小、位置和角度,以使其适应加工要求。

您还可以添加切削区域、支撑结构等,以增加加工的准确性和稳定性。

第三步:刀具路径规划与优化在完成模型导入和编辑后,接下来需要进行刀具路径规划与优化。

系统会自动生成一条切削路径,以确保零件能够被准确地加工出来。

您可以通过调整加工参数来优化刀具路径。

例如,您可以设置切削深度、进给速度和转速等参数,以实现最佳的加工效果。

系统会根据您的设置自动调整刀轴的移动轨迹和刀具的角度,以减少加工过程中的误差。

第四步:加工仿真与调试在刀具路径规划与优化完成后,您需要进行加工仿真与调试。

系统会模拟出五轴数控机床的工作状态,实时显示加工过程,并生成加工仿真报告。

您可以通过加工仿真报告来评估加工过程中的误差和稳定性。

如果发现问题,您可以对刀具路径和加工参数进行调整,并再次进行仿真。

通过不断地调试,您可以找到最佳的加工方案,并确保零件能够被准确地加工出来。

5轴新型数控铣床仿真建模的实现

U G 造型软件可以对工件进行实体造型 , 生成工件 加工时的排刀文件 ( . cls) 。该文件采用 X , Y , Z, , 和 的数据格式 , 存储刀具相对于工件坐标系的位 置姿态信息。而并联机床及数控铣床无法直接控制 这 6 个变量 , 因此需要做一接口处理模块 , 把. cls 文 件转化为下平台的 X 和 Y 两个方向上的移动量及 上平台的位置姿态信息 , 进而求出丝杠的杆长量 , 作 为建模参数。 为了减少多次矩阵变换的复杂性, 减少大量变 换矩阵的存储, 采用了矩阵堆栈的技术。存储当前 坐标系后, 利用 UG 处理后的 X , Y 数据量和数控铣 床结 构参 数 化 的数 据 , 由 g lT r anslat ef ( ) 和 aux SolidBox ( ) 等函数完成下平台的建模。同样, 利用 上平台的位置姿态信息、 杆长信息和结构参数, 通过 坐标系的平移旋转变换进行上平台及丝杠的建模。 建模过程中需要反复利用矩阵堆栈的进栈函数 ( g l PushM at rix ( ) ) 、 出栈函数 ( glP opMat rix ( ) ) 构建不 同的实体坐标系, 为实体的创建提供坐标基准。 为了增强虚拟样机的真实感 , 以便对样机进行 评价和修改 , 利用 OpenGL 的渲染功能对 3 维建模 进行色彩、 材质、 纹理、 光照和图形消隐等处理。 由于在加工过程中 , 上平台的位置姿态角处于 不断变化中 , 图像的处理量较大 , 屏幕更新时会出现 闪烁现象。为了解决该问题 , 采用了双缓冲区绘图 方式, 通过交换前后缓冲区的内容 , 消除闪烁现象。 同时利用 OpenGL 提供的显示列表方式 , 在列表中 各构建模型的绘制被预先计算好并放入计算机内存 中 , 需要时可直接调用 , 不必再进行计算。图 4 为实 现的仿真模型, 上平台带有姿态角, 下平台处于工作 台的左前位置。

面向VERICUT软件下五轴联动数控加工仿真分析

工装设计·面向VERICUT软件下五轴联动数控加工仿真分析doi:10.16648/ki.1005-2917.2020.01.031面向VERICUT软件下五轴联动数控加工仿真分析朱方芳(广东省工商高级技工学校,广东乐昌 512200)摘要:因为五轴数控机床的加工难度很高,各种零件可能产生碰撞与干涉的现象。

可通过使用VERICUT软件来对五轴联动数控加工进行仿真,从而起到良好的作用,因为其能提高五轴联动数控加工的稳定性、安全性。

笔者针对VERICUT软件下五轴联动数控加工仿真进行了研究,希望能为广大的相关工作者提供一些参考依据。

关键词:VERICUT;软件;五轴联动;数控加工;仿真前言本文将五轴联动数控加工仿真作为基础,分析了采用VERICUT软件来建立仿真系统的技术和流程,提高了加工仿真的效率,减少了欠切、过切等问题的产生。

1. 关于VERICUT软件的优势VERICUT软件是美国一家企业开发出来的数控加工仿真技术。

这种软件的优势在于,可以完成刀位文件和CNC系统的仿真,同时也能对CAD、CAM后置处理的NC程序进行仿真。

借助VERICUT软件对加工仿真进行分析,可减少加工的时间,避免刀具受到损坏,提高工作的效率。

同时,其还能检查欠切和过切的部分,避免机床产生碰撞和摩擦,防止形成故障。

不仅如此,VERICUT软件还具有三维实体显示的功能,其能完成切削模型大小的测量,而且进行保留,促使后面的切削加工拥有更多的支撑。

最后,这种VERICUT软件也具有一些接口,可以完成不同信息数据的导入工作。

到了如今,VERICUT软件已经被运用在不同的领域和行业,比如交通、军事、汽车生产、模具生产等等,而且这种技术也处于不断的完善中[1]。

2. 面向VERICUT软件下的数控机床仿真2.1 机床机构和CNC系统概述该机床是五轴联动类型,而且属于平床身,所配备的轴是B、C、X、Y、Z。

其中,B轴将2.5°当作单位分度,角度在90°到﹣110°的范围内。

五轴数控加工仿真研究

五轴数控加工仿真研究五轴数控加工仿真研究是目前数控加工领域中的一项重要研究。

本文将对五轴数控加工仿真研究进行简单介绍。

五轴数控加工是一种实现零件复杂曲面加工的高级数控加工技术。

这种加工方式相对于传统的三轴加工而言,具有更强的适应性和灵活性。

它可以通过调整各个轴向的运动来实现复杂曲面的加工,旋转型曲面的加工,空间曲线的加工等多种加工方式。

因此,它在航空航天、船舶制造、模具制造等领域有着广泛的应用。

五轴数控加工仿真研究主要是通过建立数学模型和仿真实验,探究五轴数控加工的加工过程和加工精度。

五轴数控加工涉及多个轴向动作,操作难度大,在实际的生产过程中易出现加工误差或不合格品率升高等情况。

五轴数控加工仿真可以减少实验成本,提高生产效率,同时也可以探究加工过程中的问题,提高加工精度和质量。

目前,五轴数控加工仿真主要分为三种类型:虚拟加工仿真、数学仿真和实时仿真。

虚拟加工仿真通过建立数学模型,并对加工系统进行仿真,探究加工过程和系统性能。

数学仿真则依托数学建模,来研究加工过程和加工精度等问题。

实时仿真则通过实时监测成型过程的每一个细节,来控制和优化加工过程。

五轴数控加工仿真研究的主要挑战之一是尽可能减少仿真结果与实际生产之间的误差。

此外,仿真需要考虑多个因素,如加工材料、刀具、切削参数等,以产生最终的仿真结果。

同时,仿真需要考虑五轴链式反应的因素,以及如何在有限时间内优化加工路径,减少不必要的机床动作,提高加工效率。

五轴数控加工仿真研究将对提高五轴数控加工的生产效率和加工精度有着重要的作用,同时也可为后续的五轴数控加工研究提供有益的支持和指导。

在五轴数控加工仿真研究中,有许多数据需要进行收集和分析。

以下是相关数据及其分析:1. 加工材料数据:包括硬度、弹性模量、材料密度等。

这些数据可以用于确定适合于特定材料的工艺参数和切削参数,并可以优化加工路径和减少机床动作,并提高加工效率和精度。

2. 刀具数据:包括刀具材料、刀具尺寸、刀具形状、刀具磨损等。

VERICUT五轴联动数控机床模型建立及加工仿真

VERICUT五轴联动数控机床模型建立及加工仿真通过对Mikron_Ucp800五轴数控机床坐标系和运动特征的分析,使用Creo软件的CAD模块建立机床中的部件和被加工工件的虚拟几何模型并输出STL模型,接着让VERICUT 系统可以直接读入机床组件和被加工工件模型资料进入系统,完成机床在VERICUT中的虚拟建模。

然后对机床组件模型、工件模型、NC程序、刀具资料及工作坐标系等资料进行整合,对后处理程序产生五轴加工程序进行仿真验证,证明了后处理程序的正确性。

一、引言近年来,许多医疗设备,航空零部件,汽车零部件和模具都需要具有较高的精度和复杂的空间几何形状,使得五轴加工越来越重要,但是因为五轴机床具有自由度大,精度高且承受不了碰撞的特点,因此五轴机床在执行切削加工前,必须进行切削模拟测试。

鉴于此,我们设计了一个五轴机床机构的运动仿真模型,并使用这个机构模型进行数控刀具路径的仿真模拟。

首先,由Creo没计该五轴机床的机构模型和工件模型,通过CAM软件设计五轴加工NC代码,然后再通过VERICUT仿真模拟软件整合两者资料并构建刀具资料后,即可开始五轴加工仿真模拟,通过这样的方式将Creo、CAM软件和VERICUT软件三种软件中的五轴机床资料整合在一起,使用户可以看到五轴机床的运动仿真场景的结果,并切削模拟,还能让使用者在NC加工程序之后,可以更容易且更快地获得切削加工仿真的结果。

二、建模仿真用的机床各部件1.机床结构该机床型号UCP800,是双摆台五轴联动立式加工中心,本机床配备X、y、Z、A和C轴,是一款A轴绕X轴旋转,C 轴绕Z轴旋转的五轴加工中心。

各轴行程如下:X轴行程800mm,Y轴650mm,Z轴500mm,A轴-100°-120°,C轴0-360°,各轴相对初始位置关系,由于机床模型的复杂性,我们首先利用Creo三维软件构建三维机床,并且以组件形式逐个输出STL格式模型文件,需要注意输出组件模型时的参考基准坐标系,此参考坐标系相当于导入VERICUT中的坐标系原点,如图1所示。

《数控系统五轴联动轨迹平滑技术研究与应用》

《数控系统五轴联动轨迹平滑技术研究与应用》一、引言随着制造业的快速发展,数控机床在工业生产中扮演着越来越重要的角色。

五轴联动数控机床作为高端制造设备,其加工精度和效率直接影响到产品的质量与生产效益。

而五轴联动轨迹平滑技术作为提高加工质量和效率的关键技术,对数控系统的发展具有重大意义。

本文将就数控系统五轴联动轨迹平滑技术的研究与应用进行深入探讨。

二、五轴联动数控系统概述五轴联动数控系统是指通过五个坐标轴(通常为X、Y、Z、A、C轴)的联动控制,实现对工件的复杂曲面加工。

这种系统具有高度的灵活性和适应性,能够满足各种复杂加工需求。

然而,五轴联动过程中,由于各轴的耦合效应,往往会出现轨迹不平滑、加工精度下降等问题。

因此,五轴联动轨迹平滑技术的研究显得尤为重要。

三、五轴联动轨迹平滑技术的研究1. 插补算法研究插补算法是五轴联动轨迹平滑技术的核心。

通过优化插补算法,可以减小各轴之间的耦合效应,使轨迹更加平滑。

目前,研究者们提出了多种插补算法,如时间最优插补、速度最优插补等,这些算法在提高加工精度和效率方面取得了显著成效。

2. 轨迹规划技术研究轨迹规划是确保五轴联动轨迹平滑的关键步骤。

通过合理的轨迹规划,可以减小加工过程中的振动和冲击,提高加工质量。

目前,研究者们采用的方法包括基于遗传算法的轨迹规划、基于神经网络的轨迹优化等。

四、五轴联动轨迹平滑技术的应用五轴联动轨迹平滑技术已广泛应用于航空、汽车、模具等制造领域。

在航空领域,五轴联动数控机床可实现复杂曲面零件的高精度加工;在汽车领域,该技术可用于制造复杂形状的汽车零部件;在模具制造领域,该技术可提高模具的加工精度和表面质量。

此外,五轴联动轨迹平滑技术还可与其他先进制造技术相结合,如数控加工与机器人技术的融合,进一步提高生产效率和加工质量。

五、结论五轴联动轨迹平滑技术是提高数控机床加工精度和效率的关键技术。

通过研究插补算法和轨迹规划技术,可以减小五轴联动过程中的耦合效应,使轨迹更加平滑。

基于VERICUT的双转台五轴数控微型铣床建模和仿真

选取如图 4 所示的人脸模型在 UG 软件中进行 CAM 加工,毛坯选用 30mm × 40 mm × 37 mm 的亚克 力方料。粗加工采用型腔铣,刀具 4mm 立铣刀,刀刃 长大于 20mm,步 距 恒 定 为 1mm,全 局 每 刀 深 度 为 1mm,加工余量为 0. 5mm; 精加工采用可变轮廓铣, 刀具 3mm 球铣刀,刀刃长大于 10mm,采用表面积驱 动方法( 驱动曲面为一平面截得球面的一部分) ,加 工余量为 0。

中图分类号: TG659

文献标识码: A

Modeling and Simulation of Five-axis NC Milling Machine with Dual Rotary Tables Based on VERICUT

LI Fang1 ,LIU Kai2 ,WANG Hao2 ,ZHAO Dong-biao2 ( 1. Jincheng College,Nanjing University of Aeronautics and Astronautics,Nanjing 211156,China; 2. College of Mechanical and Electrical Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing 210016,China) Abstract: NC machining simulation can visually simulate the process of NC machining,verify the NC program,analysis the machinability of the parts and the rationality of the w orking procedure,and therefore shorten the product development cycle. In the UG softw are the three-dimensional model of the fiveaxis NC milling machine is established. Five-axis NC machining program of the face processing model is generated w ith the use of CAM module. Based on the VERICUT softw are the simulation environment of the five-axis NC milling machine w ith dual rotary tables is built and the processing simulation of the face model is carried out. The virtual simulation is verified by the actual processing. The research on five-axis NC machining technology can be further carried out w ith the virtual platform of the NC milling machine. Key words: VERICUT; simulation; five-axis linkage; NC machining

基于UG的双转台五轴联动数控机床编程及操作

基于UG的双转台五轴联动数控机床编程及操作袁伟【摘要】机床是一个国家制造业水平的象征,而代表机床制造业最高境界的是五轴联动数控机床系统,从某种意义上说,它反映了一个国家的工业发展水平状况.五轴联动加工中心具有高效率、高精度的特点,工件一次装夹就可完成五面体的加工.其不但可以对复杂的空间曲面进行高精度加工,更能够适应像汽车零部件、飞机结构件等现代模具的加工.以双转台五轴联动数控机床配合UG软件完成立体人物头像为例,详细讲解了五轴联动机床的编程与操作的全过程.%Machine is a symbol of a country's manufacturing sector ,The five-axis CNC machine tool system represents the highest state of the machine tool manufacturing ,and in a sense ,it reflects the level of industrial development situation of a country .Five-axis machining center has high-efficiency ,high-precision features ,and the work can be completed in one clamping of the five-sided machining .Not only it can perform complex space surface precision ,but also be more able to a-dapt the automobile parts ,aircraft structural parts and other modern mold processing .The two-turret axis CNC machine tools to complete the three-dimensional portraits with UG is taken as an example ,explain the whole process of programming and machining of five-axis machine tools in detail .【期刊名称】《新技术新工艺》【年(卷),期】2016(000)007【总页数】4页(P15-18)【关键词】双转台;五轴联动数控机床;UG【作者】袁伟【作者单位】陕西工业职业技术学院,陕西咸阳712000【正文语种】中文【中图分类】TG659制造业是一个国家的支柱行业,随着机床数字化的发展,二轴、三轴机床加工范围已不能够满足生产制造的需求,多轴机床,尤其是代表机床制造业最高境界的五轴联动数控机床,不但对工业有很大的影响,而且在军事上也有极其重要的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴 向力 一

ห้องสมุดไป่ตู้

r mm k g ’ ・ a 4 a

【 5 】 李江 伟 . 重 型 精密 机 床主 轴 系 统动 力 学研 究 【 J 】 . 河 南理 工 大

学, 2 0 1 1 . 1 ( 4 ) : 3 5 — 4 9 .

/ s e c 2 )- ∞m

( 1 1 )

( 1 2 )

蜗轮转矩 与其转动 的角加速度成 正比关系 ,故F 蜗 杆 I 的

=

:M B=F y

( 9 )

大小 取决于绕B 轴转 动转 台的角加 速度 、转动惯 量 、蜗 轮

分度 圆直径 ,F  ̄ t f 2 的大 小 取 决于 铣 削力 、蜗 轮 分度 圆直

已知蜗 轮 分度 圆直 径D= 7 4 mm,且 由3 . 4 可 知铣 削 时

作用在B 轴转台上的力矩M 等效到蜗杆上生成的等效轴

向力 :

F 蜗 杆 2 x = 竺 軎 = 6 2 1 6 N

蜗杆 轴 向力 与蜗轮 转 矩成 正 比关系 即:

2=

图1 0 铣 削 力 分 解 图

=

^ f 额 = 4. 5 x 1 0 N ・ mm ^ ma x< 额

A 轴 转 台 承受 最 大转 矩M 小于 选 用 的S i n a mi c s 力 矩

8 6 0 0+6 21 6= 1 4 8 1 6 N

( 1 3 、

电机1 F W6 1 3 0 . x x B 1 0 . 2 J x x 的额定转矩。图1 1 为A、B 轴

^ ma x= 3 . 2 x 1 0 N ・ mm

m a x

径 若F 蜗 杆 , 方 向和F 蜗 杆 。 方 向相 同,则作用于蜗杆上最大

( 1 0 1

2 . 3 x 1 0 N’ mi l l

的轴 向力 :

F蜗杆 ma x ≤ F蜗 杆 1 ma x + F蜗杆 2 T n a

4 结束语

1 )对 五 轴联 动 双 转 台进 给 系 统 进 行 了机 构分 析 ,

对双转台进给系统的等效转矩进行计算并验证伺服 电机

选 型 的正确 性 。 2 )使 用 C REO软 件 进 行 三 维 建 模 和 运 动 仿 真 。分

析铣 削速 度 、铣 削 力矩 、蜗 杆轴 向力 的仿 真结 果 ,对 蜗 杆上 推 力球 轴承 的 动态 性 能进 行评 估 ,验 证轴 承选 型 的 正确 性 ,使 设计可 靠性 大 大提 高 。

【 6 】 乌尔里 希菲舍尔. 简 明机械手 册【 M】 . 湖 南 科 学 技 术 出版

社, 2 0 0 9 : 2 9 8 .

一一。 。。 。

器。 ”’ 。

【 7 】 李爱平 , 吴宇. 特 征驱 动的可 重构机床 的设计 与分析 【 J 】 _ 机械 设

计与研究, 2 0 1 0 . 2 0 ( 1 0 ) : 8 2 — 8 4 .

c o mp a ny , 2 0 1 2 : 9 4 .

在仿真模块 中定义对话框里的测量类型栏选择连接反作

用 按钮 ,并在 连接 选项 中点选 蜗轮 蜗 杆传 动 副 ,在构 成

要 素里 选择 蜗杆 轴 向力 ,然 后绘 制测 量 图口 】

如 图1 2 所 示 为蜗 杆轴 向力 随时 间变化 的 曲线 ,模 拟 了无刀 具加 工仅 转 台转 动 时,蜗 杆 的最 大轴 向力 。

转 台铣 削力 矩. 时 间柱状 图 。

3 :

<C a= 1 0 7 0 0 0 N

轴 向力 由蜗 杆 上 的推力 球 轴承 K 8 1 2 0 8 . T v 支 承 , 且

最大轴向力F 蜗 杆 一小于推力球轴承基础动态轴 向载荷 。

l

● 2 ● ‘ ● ' ● ’2

图1 1 A、 B 轴 转 台铣 削 力 矩 一 时 问柱 状 图

3 . 5 蜗杆轴向力仿真及零件校核

运用C RE O仿 真 模块 ,模 拟蜗 杆 动 态轴 向力变 化 。

参考文献: 。

【 l 】 王浩钢, 李海平, 刘 家渠 . 基于Cr e o 的山地车 后悬架机构仿真和有 限元分析【 J 】 . 机械工程师, 2 0 1 1 , 1 0 ( 1 2 ) : 6 6 — 6 8 . 【 2 】 张霖, 王忠宾, 李允旺. 基于C r e o 的摇 杆式变形履带机器人移动平 台的分析与仿真【 J 】 . 机械设计与研 究, 2 0 1 2 , 2 0 ( 8 ) : 3 4 . 3 7 .

图1 2 蜗杆轴 向力一时 间曲线

[ 1 5 6 l 第3 7 卷 第6 期

2 0 1 5 — 0 6 ( 下)

[ 3 1 M i c h a e l Ri t t l i n g e r . Ko n s t r u k t i o n e i n e s mu l t i f u n k t i o n a l e n z e r s p a n u n g — p r t i f s t a n d e s [ J ] . R e u l f i n g e n u n i v e r s i t a t , 2 0 1 3 , 6 ( 1 ) : 3 — 4 . 【 4 】 Ro t e x . To r s i o n a l l y f l e x i b l e c o u p l i n g wi t h T— P UR[ M] . Ro t e x