熔滴冲击下MIG焊接熔池的计算机模拟

数值模拟在焊接中的应用

数值模拟在焊接中的应用摘要:焊接是一复杂的物理化学过程,借助计算机技术,对焊接现象进行数值模拟,是国内外焊接工作者的热门研究课题,并得到了越来越广泛的应用。

概括介绍了数值分析方法,综述了国内外焊接数值模拟在热过程分析、残余应力分析、焊接热源分析方面的研究现状及发展趋势。

关键词:焊接;数值模拟;研究现状焊接是一个涉及电弧物理、传质传热、冶金和力学的复杂过程,单纯采用理论方法,很难准确的解决生产实际问题。

因此,在研究焊接生产技术时,往往采用试验手段作为基本方法,其模式为“理论—试验—生产”,但大量的焊接试验增加了生产的成本,且费时费力。

计算机技术的飞速发展给各个领域带来了深刻的影响。

结合数值计算方法和技术的不断改进,工程和科学中越来越多的问题都可以采用计算机数值模拟的方法进行研究。

采用科学的模拟技术和少量的实验验证,以代替过去一切都要通过大量重复实验的方法,不仅可以节省大量的人力和物力,而且还可以通过数值模拟解决一些目前无法在实验室里直接进行研究的复杂问题。

用数值方法仿真实际的物理过程,有时被称为“数值实验”。

作为促进科学研究和提高生产效率的有效手段,数值实验的地位已经显得越来越重要了。

在工程学的一些领域中,已经视为和物理实验同等重要。

与焊接生产领域采用的传统经验方法和实验方法相比,数值模拟方法具有以下优点:(l)可以深入理解焊接现象的本质,弄清焊接过程中传热、冶金、和力学的相互影响和作用;(2)可以优化结构设计和工艺设计,从而减少实验工作量,缩短生产周期,提高焊接质量,降低工艺成本。

一、焊接数值模拟中的数值分析方法数值模拟是对具体对象抽取数学模型,然后用数值分析方法,通过计算机求解。

经过几十年的发展,开发了许多不同的科学方法,其中有:(1)解析法,即数值积分法;(2)蒙特卡洛法;(3)差分法;(4)有限元法。

数值积分法用在原函数难于找到的微积分计算中。

常用的数值积分法有梯形公式、辛普生公式,高斯求积法等。

熔滴短路过渡建模及熔池三维瞬态行为模拟

熔滴短路过渡建模及熔池三维瞬态行为模拟夏胜全;朱志明;孙晓明【摘要】针对短路过渡CO2焊接的熔滴过渡随机性强、熔池动态行为复杂的特点,考虑熔滴与熔池短路时刻、短路时刻的熔滴半径、温度和中心位置等随机因素,提出了熔滴短路过渡行为模型。

采用非对称高斯热源表征电弧热流密度沿焊接方向的非对称性,采用附加源项法处理熔池各动量源,采用VOF追踪熔池气-液界面,采用液相分数法和焓-孔隙度法处理液-固糊状区熔化金属凝固潜热及动量损失,建立了短路过渡焊接熔池的三维瞬态模型。

基于FLUENT软件二次开发,模拟了熔池的动态行为,研究了熔池温度场和流场的瞬态变化。

对比等速送丝和脉冲送丝情况,熔滴短路间隔时间的概率密度分布和焊缝成形的模拟与实验结果吻合良好,验证了熔滴短路过渡行为模型和熔池三维瞬态模型的有效性。

%For CO2 arc welding with short⁃circuiting transfer, the droplet transfer and dynamic behavior of molten pool are complexity and have strong randomness. Considering the random factors, such as short⁃circuiting time between droplet and molten pool, radius, temperature and central position of droplet at short⁃circuiting time, the model of droplet short⁃circuiting transfer behavior is proposed and set up. The three⁃dimensional transient model of molten pool is established for arc welding with short⁃circuiting transfer, after the asymmetric Gauss heat source being adopted to characterize the asymmetry of arc heat flux density along welding direction, the additional source term method being used to deal with many momentum sources, the VOF model being adopted to realize the tracking of gas⁃liquid interface, and the liquid volume fraction method andenthalpy⁃porosity technique being used to compute the latent heat of molten metal solidification and the momentum loss in the liquid⁃solid mush zone. Based on the secondary development of FLUENT software, the dynamic behavior of molten pool is numerically simulated;the transient evolution of the temperature field and flow field in molten pool is acquainted. The simulation results of probability density distribution of short⁃circuiting time interval and final weld formation agree with experimental data well, the validation of the model of dropletshort⁃circuiting transfer behavior and three⁃dimensional transient model of molten pool being demonstrated.【期刊名称】《哈尔滨工业大学学报》【年(卷),期】2016(048)005【总页数】6页(P160-165)【关键词】短路过渡行为模型;熔池动态行为;数值模拟;短路过渡频率;焊缝成形【作者】夏胜全;朱志明;孙晓明【作者单位】中国工程物理研究院,621900 四川绵阳; 清华大学机械工程系,100084 北京;清华大学机械工程系,100084 北京;清华大学机械工程系,100084 北京【正文语种】中文【中图分类】TG444CO2气体保护焊因其生产效率高、操作简单、成本低、焊接质量好等特点,在汽车制造、船舶制造、金属结构及机械制造等方面得到广泛的应用[1]. 对直接影响焊缝成形和接头质量的熔滴短路过渡和熔池动态行为开展深入研究,具有重要的现实意义和工程应用价值.焊接过程的熔滴过渡和熔池动态行为复杂,严重影响对其进行有效的观测和控制,促使很多学者采用数值模拟手段对其进行研究[2-8]. 但现有数值模拟研究很少涉及短路过渡CO2焊接熔池动态行为,这与熔滴短路过渡行为随机性强、熔池动态行为复杂、数学建模存在较大难度有关. 本文充分考虑了短路过渡CO2焊接熔滴过渡行为的随机性,在建立熔滴短路过渡行为模型和熔池三维瞬态模型的基础上,对熔池的三维瞬态温度场和流场及其演变进行了数值模拟研究,并在前期的研究基础上分别针对等速送丝焊接系统和脉冲送丝焊接系统进行分析,对熔滴短路过渡间隔时间的概率密度分布、焊缝成形的数值模拟结果进行了试验验证.假设带有一定热焓和动量的熔滴在特定时刻进入熔池,对熔池的能量和动量产生影响. 熔滴与熔池短路时刻、熔滴温度和体积等与熔池状态及焊接工艺参数有关.为简化建模和计算,假设:1)熔池液态金属为粘性不可压缩流体;2)熔滴短路过渡行为的随机性主要体现在熔滴体积、温度及其与熔池短路时刻上.1.1 熔滴与熔池短路时刻熔滴和熔池是否发生短路与前一次短路过渡结束后的初始弧长和熔滴大小、焊丝送进速度、焊丝熔化、熔滴长大以及熔池的振荡行为等因素有关. 采用高速摄像拍摄熔滴图像,对典型短路过渡周期内燃弧阶段的熔滴直径最大值进行测量,可获得如图1所示的多个短路过渡周期的熔滴直径最大值随时间变化规律,其线性拟合公式为式中:d为熔滴直径最大值,mm;kd为直线斜率,即熔滴长大速度,mm/s;d0为前一次短路过渡结束后的熔滴直径的初始值,mm.图1 短路过渡焊接的熔滴直径最大值随时间变化规律(焊接电流:110 A,电弧电压:14 V)由图1和式(1)可知,熔滴长大速度kd近似与焊接电流成正比. 假设燃弧初期的弧长为ld(前一次短路过渡结束时,熔滴和焊丝轴线下方熔池最高点的距离),在焊丝持续送进、熔化和熔滴长大及熔池振荡等因素的共同作用下,熔滴和熔池再次发生短路,何时发生短路可根据下式进行判断:式中:df为焊丝的送进距离,dgrow为熔滴长大引起的位移,dup为熔池最高点相对前一次短路结束时的最高点向上的位移.式(2)考虑了熔池振荡的影响,从而使特定焊接工艺规范下的熔滴与熔池短路时刻具有了随机性,贴近实际短路过渡焊接过程.1.2 短路时刻的熔滴半径对于稳定的焊接过程,焊丝送进速度等于焊丝熔化速度,即式中:Vfeed为焊丝送进速度,rwire为焊丝半径,ρwire为焊丝密度,Δtdrop为短路间隔时间,MR为单个周期内的焊丝熔化量.假设熔滴形状为规则的球缺(见图2),则由式(3)可求出熔滴半径rdrop与Δtdrop 之间满足式中ρdrop为熔滴的密度.由于短路间隔时间Δtdrop具有随机性,于是短路时刻的熔滴半径rdrop也具有随机性.1.3 短路时刻的熔滴温度短路时刻的熔滴温度由熔滴热焓和比热确定:式中:Tdrop为短路时刻的熔滴温度,Hd为温度为Tdrop的熔滴热焓,H1为温度为T1时的低碳钢热焓值,Cdrop为熔滴比热.文献[9]给出了低碳钢熔滴热焓与焊接电流的关系数据,结合低碳钢比热随温度的变化曲线,可获得熔滴温度Tdrop与焊接电流I的近似表达式为Tdrop=0.028 25I+ 2 438.3 (50≤I≤250).1.4 熔滴与熔池短路时的熔滴中心位置短路行为往往发生在熔滴与熔池距离最小处,如图3中的A点. 然而,寻找A点将涉及对区域内所有单元的遍历,将消耗大量计算时间. 实际焊接时,熔滴短路前的熔池表面曲率半径较大,因此为了减少计算量、提高运行速度,短路点近似采用焊丝轴下方的B点,按如下步骤给出:1)求出焊丝轴线下方熔池的最高点;2)加上熔滴半径即得到熔滴中心位置.建立熔滴短路过渡行为模型之后,进一步建立熔池热力模型,包括焊接热源模型,与熔池热力行为有关的动量源项、液面追踪、液态金属凝固处理.2.1 焊接热源模型对典型短路过渡CO2焊接高速摄像进行观察发现,电弧形态沿焊接方向具有非对称性. 因此,采用非对称高斯热源模型,电弧热流密度q(x,y)的表达式为式中:Q为电弧功率;σs为电弧中心截面上的电弧半宽度;, (xcenter为电弧中心沿焊接方向的坐标,σf和σb分别为沿着焊接方向的电弧前部和后部长度).非对称高斯热源的具体参数σs、σf和σb通过测量高速摄像的电弧形状和尺寸近似确定. 图4给出了非对称高斯热源参数和电弧尺寸之间的关系示意图.通过图4测得焊丝直径在图中的长度D值以及图中的电弧前部尺寸Lf和电弧后部尺寸Lb,可以得到σf和σb的大小和相互关系,计算过程中假设σs和σf相等. M.Lu和S.Kou通过实验测定了焊接电流与高斯热源参数之间关系[10],具体应用到CO2短路过渡焊接并参考该关系时,通过添加校正系数k进行校正:通过已知焊接电流大小的高速摄影,即可以求出相应的k值.2.2 熔池热力行为处理方法CO2气体保护焊焊接熔池的主要作用力如图5所示. Parc为电弧压力,体现了电弧对熔池的作用力,主要方向向下;Pd为熔滴对熔池的冲击力,熔滴过渡进入熔池时,将对熔池造成较大冲击,它和电弧压力引起熔池的下凹变形;σ1和σ2分别为熔池的下表面和上表面张力,平焊时,熔池的上表面下凹,下表面下凸,表面张力均存在方向向上的分量,防止熔池下漏;Gpool为熔池中液态金属所受的重力,平焊时,重力是引起熔池下塌的因素之一;τ为等离子流产生的熔池表面剪切力,造成熔池表面的液态金属以焊丝轴线为中心向四周流动;N为周围坡口“壁面”的支撑力,也是方向向上的作用力. 需要注意的是,由于母材的熔化,此时的“壁面”是固液界面动态分界线(省略糊状区).对熔池所受各种作用力、液面追踪、液态金属凝固分别采用如下处理方法:1)对熔池所受各种作用力产生的动量源,采用附加源项法进行处理. 充分考虑熔池表面温度和张力分布不均匀引起的液体金属Marangoni流,由连续表面张力模型CSF[11],结合散度定理,求出表面张力源项;采用Boussinesq近似假设处理热浮力;电弧压力参考文献[12];假设自由表面的电流密度符合高斯分布,再结合电磁场的Maxwell方程组、欧姆定律等推导出三个方向电磁力源项.2)对于熔池自由表面(气-液界面),充分考虑熔池的上下表面变形,采用VOF模型进行跟踪,通过控制流体体积分数函数来获取自由面.3)对于熔池凝固过程,采用液相体积分数法处理凝固潜热问题,采用焓-孔隙度法[13]来处理糊状区的动量损失.在前述基础上,运用有限体积法,基于Fluent软件UDF功能二次开发,模拟短路过渡CO2焊接的熔池动态行为及三维瞬态温度场.采集焊接过程中的焊接电流和电弧电压数据,采用MATLAB和C语言混合编程进行统计分析. 数据采集装置如图6所示,高速PCI采集卡有4个通道,每个通道采样频率为2.5 MHz.焊接实验条件为:纯CO2气体保护,流量为10 L/min;焊丝直径1.2 mm,牌号为H08Mn2SiA. 单边工件尺寸为330 mm(长)×60 mm(宽)×6 mm(厚),装配间隙1.6 mm,钝边1 mm,V型坡口的单边角度30°,送丝速度1.45 m/min.为提高计算速度,建立半模型,截除对计算结果影响较小且远离焊缝的母材下方的气相区域;主要计算域示意图如图7所示(40 mm(长)×8 mm(宽)×6 mm(厚),下部存在8mm(宽)×2 mm(高)气体层).图7中,以ANMKI为截面的实体为第二相域,其余为气相域(主相). NOCD为气相入口,两侧面NOLKM等为气体出口,ODEFGL为中心对称面. 熔池上下表面、母材上下表面、处于熔池上方的坡口壁面等,为对流和辐射散热. 中心对称面为绝热边界,即中心对称面的动量边界条件为熔池上表面的自由表面的连续性条件为在固相/气相界面上有:u=0,v=0,w=0. 为提高计算收敛性,采用六面体划分网格,采用自适应时间步长进行计算. 随温度变化的材料属性详见文献[14-15].3.1 熔池瞬态流场和温度场模拟结果表明,大约在焊接开始后的0.2 s,熔池开始形成;2 s左右,熔池达到宏观准稳定状态. 1.5103 06 s和2.014 17 s时的熔池流场和温度场瞬态分布如图8所示.由图8(a)可见:在1.510 306 s这一时刻,熔滴正向熔池过渡,熔滴温度最高;由于熔滴向熔池过渡存在的液态金属运动,其附近流速较大,同时,熔池液态金属在坡口侧壁处的流向指向坡口壁面,有利于增大熔合比. 图中的矢量箭头表示流体流动方向和大小,可以看到此时由于熔滴正向熔池过渡使得熔滴周围流体速度最大. 图8(c)~(d)的2.014 17 s时刻,熔滴已完成向熔池的过渡,熔池温度相对均匀,熔池下部的液态金属由于熔滴向下的冲击使得其流动更强烈.3.2 熔滴短路过渡频率在短路过渡CO2焊接中,熔滴和熔池的短路时刻和短路过渡频率存在随机性. 图9所示为等速送丝焊接时的熔滴短路间隔时间的概率密度分布的实验值和数值模拟结果对比.由图9可以看出:数值模拟获得的短路间隔时间概率密度在23.7 ms处达到峰值,熔滴短路过渡频率约为42 Hz;而实验获得的短路间隔时间概率密度在24.2 ms处达到峰值,熔滴短路过渡频率约为41 Hz,两者偏差仅2.1%. 由于焊接实验过程不可避免地会受到其他随机因素(如焊接电源输出电压和焊丝送进速度波动等)的影响,因而获得的短路间隔时间概率密度峰值所对应的范围较宽,峰值较低;而数值模拟的随机因素较少,从而峰值对应范围较窄,峰值较高.为进一步验证熔滴短路过渡行为模型的有效性,将其应用于脉冲送丝式短路过渡CO2焊接[16]的数值模拟. 图10为短路间隔时间概率密度分布的实验值和数值模拟结果对比结果.图10 脉冲送丝焊接短路间隔时间概率密度分布(峰值送丝速度为3.2 m/min,基值送丝速度为1.45 m/min,脉冲送丝周期为0.6 s,峰值送丝时间为0.1 s,基值送丝时间为0.5 s,坡口装配间隙为1.6 mm)由图10可以看出:由于脉冲送丝时的峰值送丝速度和基值送丝速度相差较大,熔滴短路间隔时间的概率密度分布与等速送丝时的单一峰值存在明显差异,峰值送丝速度和基值送丝速度分别对应不同的熔滴短路间隔时间,数值模拟结果呈现明显的“双峰”分布. 图10的左侧峰值对应峰值送丝速度,短路间隔时间的模拟值约为6.7 ms、实验值约为6.6 ms,熔滴短路过渡频率分别为149、151 Hz,二者相差仅1.5%;图10的右侧峰值对应基值送丝速度,短路间隔时间的模拟值约为18.3 ms、实验值约为17.9 ms,熔滴短路过渡频率分别为54、55 Hz,二者相差2.2%.固定峰值送丝时间为0.2 s、基值送丝时间为0.5 s、基值送丝速度为1.45 m/min,改变峰值送丝速度,分别为2.6、3.2和5.0 m/min. 图11为不同峰值送丝速度下的熔滴短路间隔时间概率密度分布. 3种条件下,对应基值送丝速度的短路间隔时间概率密度峰值所对应的时间基本一致,分别为18.37、18.43和18.59 ms,熔滴短路过渡频率分别为54.4、54.3、53.8 Hz,相对均值的误差分别为0.5%、0.2%和0.7%,即基值送丝速度不变,对应的熔滴短路过渡频率也基本不变;而对应峰值送丝速度的短路间隔时间概率密度峰值所对应的时间分别为7.27、6.5和7.58 ms,熔滴过渡频率分别为137、153、131 Hz. 可见,熔滴短路过渡频率并不是随着送丝速度增大而单调增加,而是在一定范围内存在一个最高值.3.3 焊缝背面外观成形图12所示为数值模拟获得的焊缝背面温度场分布及相同条件下实验获得的焊缝背面外观成形. 由图12(a)可以看出,在熔池底部低于固相线温度(1 773 K)的区域未超过母材底部,完全冷却后将形成焊缝背面未熔合. 数值模拟和实验结果吻合较好. 图13为数值模拟获得的焊缝横截面(浅色区域为母材及凝固后的焊缝横截面,深色为气相域)与相同条件下实验获得的焊缝横截面对比. 可以看出,数值模拟获得的焊缝背面余高和正面焊缝高度基本吻合,证明了所建数学模型的有效性.图13 焊缝横截面的数值模拟和实验结果对比(峰值送丝速度为3.2 m/min,基值送丝速度为1.45 m/min,脉冲送丝周期为0.6 s,峰值送丝时间为0.1 s,基值送丝时间为0.5 s,坡口装配间隙为1.6 mm)1)可通过熔滴与熔池短路时刻、短路时刻熔滴半径、温度等因素表征CO2焊接熔滴短路过渡的强随机性.2)文中所述的等速送丝条件下大约在焊接开始后的0.2 s,熔池开始形成;2 s左右,熔池达到宏观准稳定状态,送丝速度1.45 m/min时焊缝背面未熔合;熔滴短路过渡频率并不是随着送丝速度增大而单调增加,而是在一定范围内存在一个最高值.3)实时获取熔池流动状况较为复杂,可通过焊后的焊缝背面成形和横截面形状对比以及在连续送丝和脉冲送丝条件下短路间隔时间概率密度分布对比验证所建立的数学模型,计算得到的连续送丝条件下短路间隔时间概率密度分布呈单峰特征,而脉冲送丝条件下为明显的双峰特征.4)该数学模型不仅适用于传统的等速送丝系统,而且适用于脉冲送丝式的短路过渡焊接熔池模拟.【相关文献】[1] 周培山,谢芋江,杨昕,等. 不同CO2气保焊工艺对Q345钢焊接接头的影响[J].电焊机,2014,5(44):213-216.[2] OREPERA G M, SZEKELY J. Convection in arc weld pool[J]. Welding Journal, 1983, 62(11 ): 307-312.[3] THOMPSON M E, SZEKELY J. The transient behavior of weld pools with a deformed free surface[J]. International Journal of Heat and Mass Transfer, 1989, 32(6): 1007-1019.[4] KO S H, YOO C D, FARSON D F, et al. Mathematical modeling of the dynamic behavior of gas tungsten arc weld pools[J]. Metallurgical and Materials Transactions B, 2000, 31(6): 1465-1473.[5] ITO M, IZAWA S, FUKUNISHI Y, et al. SPH simulation of gas arc welding process[C]//Se venth International Conference on Computational Fluid Dynamics (ICCFD7).Hawaii:Spring er, 2012.[6] 赵明, 武传松, 赵朋成. GTAW熔池形状数值模拟精度的改进[J]. 焊接学报, 2006, 27(3): 17-20.[7] 孙俊生, 武传松. 电弧热流分布模式对GMAW焊接温度场的影响[J]. 焊接学报, 1998, 19(4): 255-260.[8] 饶政华. 熔化极气体保护焊传热与传质过程的数值研究[D].长沙: 中南大学, 2010.[9] 曹振宁. TIG/MIG焊接熔透熔池流场与热场的数值分析[D].哈尔滨:哈尔滨工业大学 , 1993.[10]LU M, KOU S. Power and current distributions in gas Tungsten arcs[J]. Welding Journal , 1988,67(2):29-34.[11]BRACKBILL J U, KOTHE D B, ZEMACH. C. A Continuum method for modeling surface te nsion[J]. Journal of computational physics, 1992, 100: 335-354.[12]安藤弘平, 长谷川光雄. 焊接电弧现象[M]. 施雨湘,译. 北京: 机械工业出版社, 1985:16.[13]VOLLER V R, BRENT A D, PRAKASH C. The modeling of heat, mass and solute transpor t in solidification systems[J]. International Journal of Heat and Mass Transfer, 1989, 32(9):1719-1731.[14]TOULOKIAN Y S. Thermal physical properties of matter[M]. New York: IFI/Plenum Pres s, 1970.[15]SCHNICK M, WILHELM G, LOHSE M, et al. Three-dimensional modelling of arc behavior and gas shield quality[J]. Journal of Physics D: Appl ied Physics, 2011, 44(18): 1-25.[16]夏胜全,区智明,孙晓明. 脉冲送丝式CO2短路过渡焊及焊缝背面成形控制[J]. 电焊机, 2013, 43(12): 9-13.。

磁控高效MIG焊电弧-熔滴-熔池耦合行为数值模拟研究

磁控高效MIG焊电弧-熔滴-熔池耦合行为数值模拟研究磁控高效MIG焊电弧-熔滴-熔池耦合行为数值模拟研究随着工业领域的发展,对焊接技术的要求也越来越高。

在焊接过程中,电弧-熔滴-熔池三者之间的耦合行为对焊接质量和效率有着重要影响。

因此,研究电弧-熔滴-熔池之间的耦合行为对于优化焊接工艺具有重要意义。

为了深入了解磁控高效MIG焊中电弧-熔滴-熔池之间的相互作用,我们进行了数值模拟研究。

本研究基于计算流体力学(CFD)方法,采用了OpenFOAM软件进行数值模拟,并结合了磁流体力学(MHD)模型和多相流模型,对电弧-熔滴-熔池的行为进行了细致分析。

首先,我们从电弧的形成开始。

电弧是焊接过程中产生的高温等离子体,它是通过两个电极之间的电流放电产生的。

在磁控高效MIG焊中,强磁场的作用会对电弧产生显著影响。

我们通过模拟研究了磁场对电弧的形态和稳定性的影响。

结果表明,磁场的存在可以改善电弧的稳定性,并能够控制电弧的沿焊丝流动的方向。

接下来我们研究了熔滴脱落的过程。

熔滴是由焊丝在电弧作用下熔化而形成的液态金属滴,它的脱落对焊接质量有着重要影响。

通过数值模拟,我们探究了熔滴脱落的机理和影响因素。

研究结果表明,在磁场的作用下,熔滴的脱落更加稳定,并且可以控制脱落角度和速度,从而提高焊接效率和质量。

最后,我们对熔池的行为进行了分析。

熔池是焊接过程中形成的液态金属池,它对焊接接头的形成和稳定性有着重要的影响。

我们通过模拟研究了熔池的形状、尺寸和温度分布,并探讨了磁场对熔池行为的影响。

结果表明,在磁场的作用下,熔池形状更加稳定,温度分布更加均匀,从而提高焊接质量。

总之,本研究通过数值模拟研究了磁控高效MIG焊中电弧-熔滴-熔池之间的耦合行为。

结果表明,磁场的存在可以改善电弧的稳定性、控制熔滴脱落和熔池形状,从而提高焊接质量和效率。

本研究对于优化磁控高效MIG焊的工艺参数具有重要的借鉴意义,为进一步提升焊接技术水平提供了理论依据综上所述,本研究通过模拟研究了磁场对电弧、熔滴和熔池行为的影响,并发现磁场的存在可以显著改善焊接过程中的稳定性和控制性。

基于FLUENT软件的GMAW焊熔池动态行为数值分析模型

第39卷第2期焊 接 学报 V〇1.39(2):075 - 079 2018年2月T R A N S A C T IO N S O F T H E C H IN A W E L D IN G IN S T IT U T IO N Feb r u a r y2018基于FLUENT软件的GMAW焊熔池动态行为数值分析模型张世亮%,胥国祥2,曹庆南2,潘海潮2,李鹏飞2(1.济南工程职业技术学院机电工程系,济南250200#2.江苏科技大学江苏省先进焊接技术重点实验室,镇江212003)摘要:基于F L U E N T软件,建立了适用的懷化极气体保护焊(gas metal arc w elding,G M A W)懷池动态行为数值分析模型,该模型考虑了气一液一固三相耦合.将电弧热输人视为双椭球体热源模型,将电弧等离子体描述为高速流向熔池的氩气,其流速呈高斯分布,流速峰值依据焊接电流确定,电弧压力与电弧等离子体对熔池表面的切应力在计算过程中获得;将熔滴过渡视为高温液态金属从熔池上部一定区域以一定速度流人熔池过程,通过对流速施加时间脉冲函数表征熔滴过渡频率.利用该模型对不同条件下G M A W焊熔池热场及流场进行模拟计算,并分析其流体动力学特征.结果表明,模型能够合理地反映熔池动力学特征,同时还提高了计算效率.关键词:F L U E N T软件;6M A W焊;三相耦合;流体流动;数值分析模型中图分类号:T6 456.2 文献标识码:A d o i: 10.12073/j. hjxb. 20183900450序 言焊接过程中,熔池内流体流动对焊缝成形具有 重要影响%1],故采用数值模拟技术对熔池流体动力 学特征进行研究,有助于全面理解焊缝成形物理机 制.对于6MAW焊,熔池动态行为所受影响主要来 自熔滴和电弧%2-4].因此,对GMAW焊熔池进行模 拟计算,必须全面、合理考虑两者作用.目前研究者已对GMAW焊熔池热场和流场进 行了大量数值模拟方面的研究,并已取得了较大进 展%2-7].对于熔滴的影响,目前主要采用两种方式 进行处理,第一种方式为通过分别建立熔滴热焓的 热源模型及熔滴冲击力的力源模型考虑其对熔池的 热、力作用#然后利用调节熔池表面变形方程积分体 积的变化间接考虑熔池液态金属体积的增加%2-3].该类模型计算相对简单,但与实际焊接物理过程不 同,无法真实描述熔滴与熔池的耦合行为.第二种 方式为建立高温液态金属的质量源%5-7],但该方法 使得计算的收敛性显著恶化.而对于电弧对熔池的 热、力影响,目前其热源模型和电磁力源模型相对成 熟,但电弧等离子体对熔池力的作用则多采用电弧 压力模型%3,5,8],而忽略了电弧等离子体对熔池自由收稿日期:2016 -06 -16基金项目:国家自然科学基金面上项目(51575252)#江苏省青蓝工 程资助项目#江苏省博士后基金项目(1601050A)表面的切应力作用.除上述模型,T s i等人%6-7&建立 了GMAW焊电弧一熔滴一熔池三者耦合的统一数值 分析模型,但该模型仅为二维,且计算成本极为高昂.基于上述分析,综合考虑熔滴及电弧对熔池动 态行为的影响,基于FLUENT软件建立适用、高效的 GMAW焊熔池气一液一固三相耦合三维统一数值 分析模型,为深入分析GMAW焊成形特征及参数优 化提供可靠、实用的技术支持.1数学模型!1电弧热源模型电弧热输入采用双椭球热源表征,其热流密度函S(/,0,'":12槡槡r,IU(a{+ar)G h c h"槡"j3/230 3 z2\exp|---272「|,尤&0\a{G D /(1)S(^,0,'":12槡槡*U(7{ +ar)Gc h"槡"/3/2303z2\exp|了丨,x<0\7K D h)(2)式中为热效率;/为焊接电流;U为电弧电压;S,S分别为热源前、后部分的热流密度分布函数;7, 7r,G,D h 分别为双椭球体热源的分布参数.76焊接学报第39卷图2熔池流体流动计算结果(% = 〇" s ,/ = 180 A ,' = 23 V)Fig. 2 Calculated fluid flow in weld pool1.2熔滴过渡模型了简化计算,将金属态金属从熔定圆形区域以一定的速度流入熔池,该区域面积与焊丝横断面相同,在f l u e n t 软件中处理 为速度入口( Velocity -inlet ).1出了计算区域,其中熔滴液态金属流入区域半径;通过态金属流速施加脉冲函数,熔滴的过.假定液态金属流速为常量,可依据 % 1 ]计算.而熔融金属的度可 2 400 K ,熔滴过 则依据文献%9]计算获得.@1计算区域几何模型(mm)Fig. 1Geometrical model of calculation domain1"电弧模型由于电值本身非常,故简化计算,将电等离子熔高速垂直流向熔池的氩气,不考虑其热场、 长变化,氩气度假定为环境温度;文中别采用热源电力源 表征电焊件的热作用及电磁力作用, 焊接热.此外,于氩气要成分的保护气体,电较接近柱状%3],故电弧形态的简化较 ,对其力学较小.如图1所,〇%B 氩气速度入口.电磁力计算模型见文献% 1].氩气等离子体峰值流速为%9](g =V (3)式中为计算系数.由于电弧等离子体流速与电流密度密切相关, 故假定氩气流速与电流密度征相同,成高斯,其速度分布函数如下,即WN,) (4)式中:T 为氩气流速 ;T 为氩气速度入口区域(0,B ) 点到电弧中心的距离.计算过程中,采用V 0F 法熔池气液界面;电弧等离子熔池自由液面的作用力由计算过程得.此外,为了避免高速氩气对熔滴冲 的熔 离散,在熔滴速度入口区域〇%A 同样采用脉冲函数进 ,使得液态金属及氩气交替入计算区域.2结果与分析采用G M AW 焊对6 m m 厚Q 235钢板进行堆焊试验,焊接电 别为1&0 260 A ,电电压分别23 27 V ,焊接速度为1.2 m /m in ;取一半焊件为计算区域,其尺寸为50 mm X 20 mm X 9 mm ,其中3 mm 处气, 如 1 所 .用上述所建,通过f l u e n t 软件对GM AW 焊熔池瞬态温度 进 计算.计算过程中所用物性 见 % 1 ], 步长为(2〜5" X 10-4S.图2给出了气一液一固三相耦的计算.相较于电弧等离子速,熔速较小;电等离子体冲击熔池自由液面后,迅速沿熔池自由液面向周边快速 ,从其 应力(或 力),可见 够 映 电熔滴对熔态 ,符实际焊接物理过程.为了 展示熔征,下文计算中省略了电弧等离子.6 4 0mm /z #^^^z第#期张世亮,等:基于FLUENT 软件的GMAW 焊熔池动态行为数值分析模型771 500 J 61 300 i |1 100 g 4900^ 20 5 10 15 20x 方向坐标x/m m (g )纵截面,t=0.6 s图3不同时刻GMAW 焊熔池温度场及流场分布(/ = 180 A # ' = 23 A)Fig. 3 Temperature and velocity fields in GMAW at different time〇5 10 15 20x 方向坐标x/m m (c )纵截面,t=0.56 s图3给出了焊接电流为180 A 时不同时刻 GMAW 焊热的,其中横截面位于热源中心处.可以看出,由于焊接电流相对较小,熔滴过 式为大滴状过渡;同由于焊接速度较快,则焊缝余高也较小.当6=0. 55 s 时,熔滴刚形成,但尚 未;受电压力 ,熔前部电弧作用区域存定下塌,下塌处表层金属流速 高于熔池内.熔池表面变形后壁附近金属快速流向熔池后部,并在熔池中部形成逆时针环流.当6=0. 56 s,熔滴继续向熔进,但刻熔池表面下塌减,同其表层金属流速显著 ,最大值仅 〖0.7 m /s (图3c ,3d ); 由于熔滴抵达熔池前,对电弧等离子体存在阻挡作用,此刻熔滴下部熔池区 域电弧作用力 ,故 静压力和表面张力作用,熔后态金属向前,熔下塌处表面 ,现与 [6]相,进一步表明了的性.而随着的推移,当熔滴刚进入熔,熔滴冲击力影响,熔池表面变形再次增大,变形下1 773s181 50061 300鉴41 10090027001 773 8 _s m/z#^*l l :^z3 0 0 07 0 0 0 07 5 3 10078焊接学报第39卷(f)横截面,t=0.542s0 5 1015 20x 方向坐标x/m m(e )纵截面,t=0.542 s (a )纵截面,t=0.41 s205 1015x 方向坐标x/m m(g )纵截面,t=0.55 s0 2 4 6 8 10y 方向坐标y/m m(b)横截面,t=0.41s图4不同时刻GMAW 焊温度场及流场分布(/ = 260 A ,' = 27 V)Fig. 4 Temperature and velocity fields in GMAW at different time金属向其周围流动,而变形大小与熔滴速度和尺 相关;由3>可以看出,受熔滴排挤向后金属与金属相遇,转向熔,在变形后部附近形成液态金属凸起.此后,电弧压力和电弧等离子 应力再次作用于熔 态表面, 熔 态行征与t 0.55s 时相似,如图3g ,3h 所示.由图 3可,焊接过程中,受熔滴过电弧作用力,熔池形态固定不变,熔表面下塌 态成周期性变化,更加符合实际焊接过程[6].4 出了焊接电流为260 A 时不同GMAW 焊热的计算.可以看出随着焊接电流的增大,熔滴过 增加,熔滴变小;同时,电压力及熔滴冲击力提高,熔表面变形增大;由于熔滴 较小,其进入熔池后,直熔池变形,仅熔池变形形态(图4i ,4d ),故条件下 状特征焊缝出现.受电弧等离子应力影响,熔池表面变形后壁上部附S m /Z #^*I E^ZU m l/Z #^*IE ^Z1500::900u/z鉴刭叵4^z008853 111 11第2期张世亮,等:基于FLUENT 软件的G M AW 焊熔池动态行为数值分析模型79近金属仍然沿熔池表层向后部流动,这与仅考虑电 弧压力时的计算结果不同%2];同样在熔池中部形成逆时针涡流,熔池基本流态与电流为180 A 时相似. 而对于熔池表面变形下方液态金属,其在电弧压力 及熔滴冲击力作用下,由熔池底部流向熔池后方,在 稍远处与回流液态金属相遇后,流向熔池上部,并入 涡流.由图4可知,由于熔滴过渡频率较大,熔滴冲 击力及电弧等离子体作用力相对稳定,不同时刻表 面变形的变化明显较电流为180 A 时小,仅下部表 面变形存在一定振荡,熔池形态相对稳定.3结论(1)综合考虑电弧、熔滴对熔池的热、力作用,基于FLUENT 软件,建立了适用的GM AW 焊流体流 动三维数值分析模型;对不同焊接条件下GM AW 焊 熔池流体流动进行了模拟计算,并对其特征进行了 分析.模型能够合理、准确地描述电弧和熔滴对 GMAW 焊熔池动态行为的主要影响,其计算结果更 为符合实际焊接过程,同时,模型适用范围更广,计 算效率较高,从而为GM AW 焊内部机理研究提供了可靠、实用的技术支持.(2) 当焊接电流为180 A 时,熔滴成大滴状过 渡,过渡频率较小,熔池表面变形呈周期性变化,且 表面下塌后部液态金属高速流向熔池后部,在熔池 中部形成逆时针涡流;而当焊接电流为260 A 时,熔 滴过渡频率较大,形成指状焊缝,熔池形态相对稳定.参考文献:[1]武传松.焊接热过程与熔池形态% M].北京:机械工业出版社,2008.[2]孙俊生,武传松.电弧热流分布模式对GMAW 焊接温度场的影响[J ].焊接学报,1998, 19(4)) 255 -260.Sun Junsheng, Wu Chuansong. Modeling the w el(R pool behaviors in GMA wel(Ring [ J ]. Transactions of the China Wel(ding Institia- tion ,1998, 19(4) : 255 -260.[3]陈姬,武传松,P ie r A ,等.F occA rc 双面焊熔池流场与温度场的数值模拟[J ].焊接学报,2015, 36(7): 9 -12.Chen J i,Wu Chuansong,Pitter A ,e t al . Numerical simulation offluid flow and temperature fields for double-sided ForccArc welding[J ]. Transactions of the C hinaW eldinglnstitution ,2015, 36 (7) : 9-12.[4] Kumar A ,Tebroy T. Toward a unified model to prevent humping defects in gas tungsten arc welding[ J ]. Welding Journal , 2006 (12) : 292-304.[5]Cho J H , Na S J. Three-dimensional analysis of molten pool in GMA-laser hybrid welding[J]. Welding Journal ,2009,88(4): 35 -43.[6 ] Hu J ,Tsai H L. Heat and mass transfer in gas metal arc welding. Part I: The arc [J ] • International Journal of Heat and Mass Transfer , 2007, 50(5) : 833 -846.[7 ]Hu J ,Tsai H L. Heat and mass transfer in gas metal arc welding. Part $ : Themetal [J ].InternationalJTransfer ,2007, 50(6) : 808 -820.[8]胥国祥,张卫卫,马学周,等.激光V GMAW 复合热源焊流体流动数值分析模型[J ] •焊接学报,2015, 36(7): 51 -54.Xu Guoxiang,Zhang Weiwei,Ma Xuezhou,et al. Numerical analysis model for fluid flow in laser V GMAW hybrid welding [ J ]. Transactions of the China Welding Institution ,2015,36 (7 ): 51 -54.[9 ] Kim C H ,Zhang W ,Debroy T. Modeling of temperature field andsolidified surface profile during gas metal arc fillet welding [ J ]. Journal of Applied Physics ,2003,94(4) : 2667 -2679.作者简介:张世亮,男,1981年出生,硕士,讲师.主要从事焊接工艺及焊接过程的数值模拟方面的研究.发表论文6篇.E m a il :mains@ 163. com: 胥国祥,男,博士,副教授.Email : xugxiang@$MAIN TOPICS,ABSTRACTS & KEY WORDS 2018,V 〇1.39,N o.2Weld bead formation in narrow-gap triple-wire gas indirect arc welding process LIU Liming, HUChenghui,FANG Dislieng ( Liaoning Provincial Key Laboratory of Advanced Welding Technology,Dalian University of Technology,Dalian 116024, China) . pp 66 -7〇Abstract : The narrow-gap triple-wire gas indirect arc welding process was originally proposed,its princip)le was introduced ,and the effects of welding parameters on weld bead formation were investigated. In order to eliminate the convex formation of the w eld appearance , a tungsten arc was placed behind the triple-wire indirect arc. Results showthat the triple-wire indirect arc can realize good sidewall fusion in narrow-gap welding , and the sidewall penetration increases with the increase of the welding current,decreases of the welding speed and the groove gap. Without the tungsten arc,the convex weld appearance appears ,and with the tungsten arc,the concave surface forms in welding process. During narrow-gap welding,the concave weld bead surfacc benefits the base metal fusion at the weld root andlayers fusion.Key words : triple-wire; indirect arc; narrow-gap weldingMechanical properties of friction stir lap welded 2024-T4 aluminum alloy joints for pin not plunging into lower sheet YE Jiehe1,LIU Xuesong2,WANG Suhuan1 ( 1. CSR Qingdao Sifang C o.,L td.,Qingdao 266111,China ; 2. State Key Laboratory of Advanced Welding and Joining , Harbin Institute of Technology,Harbin 150001,China) . pp 71 -74Abstract : Hook defect is the key factor on the mechanical properties of friction stir lap welded ( FSLW) joints. In order to avoid the hook d efect as much as possible,the tool pin did not plunge into lower sheet during the FSLW process of 2024-T4 aluminum d o y. The cross sections and mechanical properties of FSLW joints at different rotational speeds were studied. The experimental results show t hat when the pin does not plunge into lower sheet,the lap interface is continuous and presents the horizontal distrilDution. The width of stir zone bottom is greater than the diameter of pin tip due to the small pin length,which leads to the increase of effective lap width ( ELW ). Tensile fracture model is obtained during tensile test. Compared with the rotational speed of 500 r/m in,the ELW and lap shear failure load at 600 r/min are both slightly increased. In this study , the maximum lap shear failure load is about 143 MPa.Key words : friction stir lap welding ; 2024-T4 aluminum alloy; hook; lap shear failure loadA numerical analysis model of weld pool dynamic behavior in GMAW based on FLUENT software ZHANG Shil-iang1,XUGuoxiang2,CAOQingnan2,PAN Haichao2,LI Peng- fei2 ( 1. Mechanical and Electrical Engineering Department ,Jinan Engineering Vocational Technical College , Jinan 250200, China ; 2. Key Laboratory of Advanced Welding Technology of Jiangsu Province , Jiang University of Science and Technology , Zhenjiang 212003,China) . pp 75 -79Abstract : Based on FLUENT soft^vare , an adaptive numerical analysis model of weld pool dynamic behavior in gas metal arc welding ( GMAW) was developed which considered the three phase coupling of gas-liquid-solid phases. The arc heat input was regarded as a double ellijDsoid body heat source,and arc plasma was treated as a rgon gas flowing toward the weld pool in high velocity. The flow velocity of argon gas was assumed to be a Gaussian distribution mode,and its peak value was determined by welding current. The pressure and shear stress exerting onweld pool free surface due to arc plasma wereculation. The droplet transfer was assumed as the process of high-temperature metal licquid flowing into weld pool from the certain region above it and the time pulse function flow velocity of liquid metal lor considering the droplet transfer frequency. Using this model ,the temperature and velocity fields in GMAW were computed under different welding conditions and fluid dynamic feature of weld pool was analyzed. The results show that the established model can reflect the dynamic feature of weld pool more reasonably and the calculation efficiency is also enhanced.Key words : FLUENT software; GMAW ; three phase coupling; fluid flow; numerical analysis modelHigh temperature oxidation and thermal shock properties of thermal barrier coating by CoCrAlY surface modification HAN Zhiyong ,HAN Jian ,QIU Zhenzhen (Tianjin Key Laboratory for Civil Aircraft Airworthiines and Maintenance ,Civil Aviation University of China ,Tianjin 300300,China) . pp 80 - 83Abstract : CoCrAlY coating was prepared by air plasma spray ( APS) on the surface of Ni-based superalloy ,nano-scale A1 film was deposited on the surface of CoCrAlY by electron beam evaporation and modified by high current pulsed electron beam and the deposition of ceramic coating on CoCrAlY surface by APS. The high temperature oxidation test and thermal shock test of the thermal barrier coating in air atmosphere were carried out. The results show that the thermally grown oxide ( TGO) generated at the interface in the thermal barrier coating of modified CoCrAlY has high continuity and compactness ater high temperature oxidation at 1 050 i in static air ,which can effectively hinder the further development of oxidation and avoid the formation of corner oxide , and then the resistance properties of the thermal barrier coating are improved. The thermal shock tests were conducted by heat to 1 050 i and water quenching at 10 i ,the rate of abscission of thermal barrier coating is only about 2g .Key words : CoCrAlY coating; high current plused electron beam; high temperature oxidation; phase composition; sur- fac=topographyE fect of heat input on weld morphology and tensile properties of bobbin friction stir welded joints HAO Yunfei1,WEI Ruigang1,ZHOU Qing1,HU Xiao1,WANG Guoqing2 (1. Capital AerosjDace Machinery Company ,Beijing 100076,China; 2. China Academy of Launch Vehicle Technology , Beijing 100076,China) . pp 84-88Abstract : The effect of welding heat input on the profile of th ie nugget and tensile properties of th ie bobbin friction stir welded joints was systematically investigated. The results of macro- scopical morphology of joints showed that the initial hour-glass shape parabola flattened around the pin center prior to the emergence of a nugget bulge ,as the heat input factor is graduaiy increased from 0. 6 to 4. 0. The nugget bulge is a unique physical phenomenon of the bobbin friction stir welded joints under the high heat input conditions ,which is usuaiy accompanied by internal wormhole defects. The profile of the nugget zone depends on the interaction of the plastic metal flow field moving radially outwardly along the center in the bobbin friction stir welded joints and the thermo-mechanical afected zone. The results of th ie tensile testing showed that th ie tensile properties of th ie joints present a decreasing trend with the gradual increase of the welding heat inputKactor.。

焊接数值模拟技术

I

3.焊接应力与变形数值模拟

基于有限元技术和焊接热弹塑性理论 主要研究如下问题: (1)焊接应力的发生机制和残余应力分布形态

(2)焊接裂纹及其力学性能指标

(3)高精度焊接变形预测

(4)焊接应力、变形对焊接接头强度影响

4.其它焊接应方法数值模拟 (1)电阻点焊数值模拟 (2)陶瓷与金属扩散焊模拟 (3)激光焊数值模拟

1.2 焊接熔池温度场数值模拟

熔池温度场数值模拟意义

焊接温度场的模拟数学模型就是傅立叶

热传导方程。

T CP (kT ) Q t

平面(x , y)导热问题

T 2T 2T CP k ( 2 2 ) Q t x y

ρ—密度;Cp—比热容;k—导热系数;Q—外部热源

r U r U ( ) ( )0 r E r z E z

U(r,z)—电位函数;ρ —电阻率

E

r—圆柱坐标系的径向坐标

z—轴向坐标

热传导方程

C

P

T 1 T T ( r ) ( ) qV t r r r z z

T(r,z)—温度函数; qV—单位体积单位时间内热源生成热量

Tw—材料表面温度(K);ε—材料热辐射率

2)材料电阻率 铜电极材料电阻率:

ρE = 16.8 + 0.043 ( T-20 ) 20 ≤ T <1000 ℃

铝合金MIG焊熔池图像的形态学处理方法

铝合金MIG焊熔池图像的形态学处理方法建立了用于铝合金脉冲MIG焊熔池图像检测的CCD视觉系统,通过窄带滤光系统和选取合适的焊接规范,获取了铝合金脉冲MIG焊熔池的清晰图像。

分析了铝合金焊接熔池图像的特征。

针对目前已有熔池图像处理算法的缺点,利用形态学方法去除了图像信号中的噪声、阴极雾化区等影响熔池特征提取的部分,获得了满意的熔池边缘图像,为进一步实现铝合金MIG焊接过程控制创造了条件。

0 序言利用视觉传感系统获取熔池图像并进行处理是实现焊接过程自动控制的重要方法之一,并且在碳钢、不锈钢等材料的焊接中得到了初步应用。

对熔池图像处理的最终目的是获取熔池最大宽度、熔池半长和熔池后拖角等特征信息,通过建立熔池特征与熔深或熔宽等目标对象的映射模型,调节焊接规范实现焊接过程控制,因此对熔池图像的边缘提取是获得以上特征信息的重要手段。

在分析图像信号的频率特性时,可以发现图像的边缘和噪声代表图像信号的高频分量,因此传统的边缘检测的方法是基于空间运算的,借助空域微分算子进行边缘检测,通过将其模板与图像卷积完成,根据模板的大小和元素值的不同有不同的算子,例如Robert算子、Prewitt算子、Sobel算子等。

还有利用高斯函数对原始图像作平滑或卷积运算的Canny边缘检测算子。

但这些空域边缘检测算子对噪声都比较敏感并且常常会在检测边缘的同时加强噪声,而在焊接熔池图像采集过程中,由于图像传输和数字量化处理的过程中产生的寄生效应会导致采集的图像中会叠加很多噪声信号。

铝合金MIG焊接过程中需要较大的焊接基值电流才能保证阴极破碎作用,实现铝合金正常焊接,电弧光更加强烈,再加上逆变焊接电源干扰、MIG 焊过程中伴随的熔滴过渡干扰,铝合金表面反射全波段可见光,且铝合金焊接时熔池与母材没有明显的颜色变化,熔池与母材界线对比度较差及焊接电弧的电磁干扰使得焊接熔池图像背景噪声十分强烈,采用以上边缘检测方法效果较差。

文献采用神经网络和小波变换检测铝合金TIG焊熔池特征,取得了较好效果,但该方法计算量较大。

脉冲熔化极氩弧焊熔池自由表面波动行为的数值模拟

脉冲熔化极氩弧焊熔池自由表面波动行为的数值模拟赵朋成;梁瑛;马莎莎【摘要】研究了熔滴过渡频率为50Hz的脉冲熔化极氩弧焊接(GMAW-P)过程中熔滴冲击在熔池自由表面上引起的动态波动行为.利用波动理论建立了熔滴冲击在熔池自由袁面上形成的波动的瞬态数值模型,推导出了控制方程并给出了初始条件和边界条件,编制程序进行了数值计算,得到了熔池自由表面的位移和速度的动态变化,以及波动的平均传播速度.研究结果表明,熔池波动的最大波幅为2.3 mm,能够引起电弧对熔池热输入的极大改变.波动的持续周期为0.008 s,连续的2次熔滴冲击在熔池自由表面上引起的波动不会导致波的干涉和谐振.波的平均传播速度为1.20 m·s-1,波动能够促进熔池前部的熔化,而对尾部的焊道波纹成形无影响.实验结果与模拟结果的对比表明,熔池自由表面形成波动的持续周期和最大波幅与实测值吻合良好,而波的传播速度有少许差别.【期刊名称】《青岛科技大学学报(自然科学版)》【年(卷),期】2013(034)004【总页数】7页(P407-413)【关键词】脉冲熔化极氩弧焊;熔滴冲击;熔池;波动行为;数值模拟【作者】赵朋成;梁瑛;马莎莎【作者单位】青岛科技大学机电工程学院,山东青岛266061;青岛科技大学机电工程学院,山东青岛266061;青岛科技大学机电工程学院,山东青岛266061【正文语种】中文【中图分类】TG403在熔化极氩弧焊(Gas Metal Arc Welding,GMAW)的熔滴过渡形态中,射滴过渡因其飞溅少、焊丝的熔化系数高以及焊缝成形好等优点而被公认为是一种最理想的熔滴过渡形式。

但在钢的恒定电流GMAW焊接中,形成射滴过渡的电流区间很窄,而电流大小又难以调节,所以恒定电流的射滴过渡形态几乎无法实现[1]。

脉冲熔化极氩弧焊(Pulsed Gas Metal Arc Welding,GMAW-P)通过调节和控制脉冲电流的参数可在较宽电流范围内实现射滴过渡,从而可获得平稳的熔滴过渡和优良的焊接质量[2]。

MIG焊铝及铝合金的焊接参数与熔滴过渡

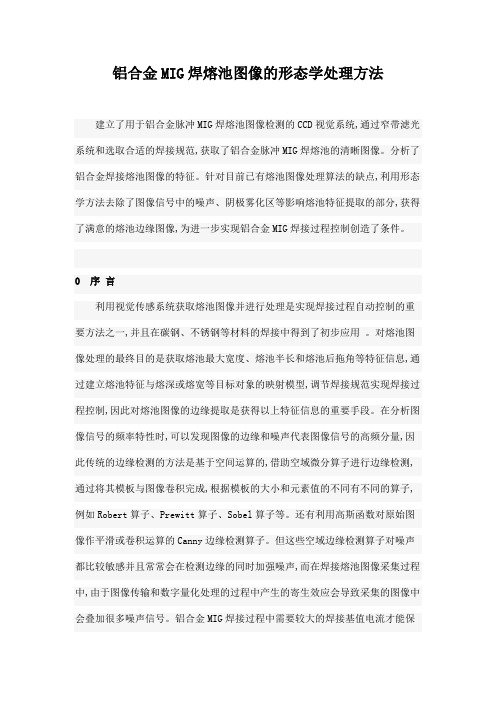

试述MIG焊铝及铝合金的焊接参数与熔滴过渡2011-09-19 15:33MIG焊铝及铝合金的焊接参数与溶滴过渡的选用依据是焊件的厚度和空间位置等因素。

MIG 焊铝可以选用的熔滴过渡形式有短路过渡、交流脉冲MIG焊喷射过渡、脉冲喷射过渡、一般喷射过渡和大电流喷射过渡等。

这些熔滴过渡与焊丝直径、焊接电流的关系如图3-3所示。

短路过渡主要用于细丝(焊丝直径为φ0.6mm、φ0.8mm和φ1.0m),因送丝困难,所以总是使用拉丝枪施焊。

将焊丝装入0.3~0.5kg的小型焊丝盘中,可以焊接0.8~1.2mm的薄铝板。

能用于焊接对接与角接接头的平焊与全位置焊缝。

因送丝难度较大,所以一般不用短路过渡形式。

交流脉冲MIG焊是近几年最新研究成功的焊接方法,电源的电路图如图3-4,电流波形如图3-5所示。

在一个交流脉冲的反极性时过渡一个熔滴,通过改变EN(电极为负)比例(EN比例=IEN×TEN/(IEP×TEP+IEN×TEN)×100%)就能调节熔深和熔宽,由图3-6可见,随EN比例的提高,熔深变浅,熔宽变窄。

这种产生方法可用于焊接薄板和不同厚度工件的搭接接头。

脉冲射流过渡通常是指直流脉冲射流过渡,一个脉冲过渡一个熔滴。

这种方法适合射流过渡临界电流以下的小电流,如图3-7所示。

最小电流达到50A (φ1.2mm), 70A(φ1.6mm)和100A (φ2.4mm)。

这时熔滴过渡十分稳定,基本无飞溅。

在小电流条件下,可以焊接薄板和空间焊缝。

典型焊接参数见表3-2所示。

一般射流过渡大都使用亚射流过渡焊接参数。

电流较小时为大滴过渡,电流与熔滴过渡都不稳定。

只有在焊接电流大于临界电流时,才能成为射流过渡。

射流过渡临界电流如图3-8所示。

焊接参数如表3-3、表3-4所示。

大电流射流过渡MIG焊,主要用于焊接厚铝板,由于使用大电流射流过渡易产生起皱缺陷,所以这时应该使用较大的焊丝直径(φ3.5~φ6.4mm )和双层气流保护。

焊接过程的计算机模拟

焊接过程的计算机模拟作者:山东大学武传松摘要:本文介绍了焊接过程计算机模拟的最新进展和发展趋势;GMAW焊接熔池流场与热场的数值模拟;双面双弧焊接过程的计算机模拟;TIG焊接电弧的数值分析;电弧阳极边界层传输机理的数值分析;以及焊接热影响区组织和硬度的预测等。

0. 引言焊接是一个涉及许多学科的复杂的物理—化学过程。

由于焊接过程涉及的变量数目繁多,单凭积累工艺试验数据来深入了解和控制焊接过程,既不切实际又成本昂贵和费时费力。

随着计算机技术的发展,通过一组描述焊接基本物理过程的数学方程来模拟焊接过程,采用数值方法求解以获得焊接过程的定量认识,即焊接过程的计算机模拟,成为一种强有力的手段。

计算机模拟方法为焊接科学技术的发展创造了有力的条件[1]。

1993年,美国能源部组织美国、加拿大、日本、瑞典、英国的25位著名专家对21世纪焊接科学技术的发展动向做出预测,其中焊接基本现象的模拟与仿真被列为最重要的研究方向之一[2]。

我国国家自然科学基金委员会制定的学科发展战略也将计算机模拟确定为机械热加工领域的发展方向之一[3]。

计算机模拟是使包括焊接在内的热加工工艺研究从“定性”走向“定量”、从“经验”走向“科学”的重要标志。

采用科学的模拟技术和少量的实验验证,以代替过去一切都要通过大量重复实验的方法,不仅可以节省大量的人力和物力,而且还可以通过数值模拟解决一些目前无法在实验室里进行直接研究的复杂问题。

在制造业,计算机模拟与仿真可以增加材料利用率25%,节约生产成本30%,产品设计至实际投产的时间缩短40%[4]。

近年来,国内外在焊接过程计算机模拟方面开展了许多研究工作,取得不少成果。

本文简要介绍该领域的发展动向和最新进展。

1. 焊接过程计算机模拟领域的国际动向国际上有关焊接过程数值模拟的学术交流活动十分活跃,除了在各种综合性大型国际学术会议上交流许多论文之外,有关国际专题会议“Modelling of Casting, Welding and Advanced Solidification Processes”,“Numerical Analysis of Weldability”都已举办了多届。

基于Fluent的GMAW焊接熔滴过渡过程的动态模拟_李桓

对于熔滴过渡的模拟利用 Fluent 两相流模块

中的 VOF 模型追踪自由表面的变化。VOF 方法中引

入了一个函数即单元格流体体积函数 F(x,y,t),该

函数代表每单元格内的流体体积。在该模型中利用

F 来捕捉气液两相界面随时间的运动状态,通体

运动时的变化轨迹,由此记录气液两相流体的运动 状态。其中 F 满足连续性守恒方程[6]

dF dt

=

鄣F 鄣t

+(V軑·塄)F=0

(4)

如果 F=1,表示单元格中充满流体;F=0,单元

格中没有流体;0<F<1,流体表面位于单元格中。

熔滴在长大及过渡过程中还受到力的作用,其

中经常考虑的四种力为:重力、电磁力、等离子流力

均促使熔滴过渡,表面张力阻碍熔滴过渡。

熔滴所受重力为

G= 4 πR3ρg

LI Huan1,DING Xue-ping1,YANG Li-jun1,GAO Ying2 (1.Tianjin Key Laboratory of Advanced Joining Technology,Tianjin University,Tianjin 300072,China;2.Tianjin Key Laboratory of High Speed Cutting and Precision Machining,Tianjin University of Technology and Education, Tianjin 300222,China)

例二(两脉一滴)的熔滴过渡模拟结果如图 4 所 示。例二与例一相比,焊接电流明显降低,对熔滴过 渡形式造成重要影响,使得熔滴过渡由一脉一滴转 变为两脉一滴。分析发现,在初始阶段即前 12 ms,电 流处于基值阶段,熔滴慢慢长大,第 13 ms 进入峰 值阶段,电磁力增大使熔滴变长,加速液滴金属向 下流动,但因此时促进熔滴过渡的力较小,该熔滴 并未在峰值结束时即 20 ms 左右发生过渡,之后电 流返回基值,虽然缩颈部位熔滴的体积已经很大,因 基值阶段电磁力依然很小,较小的电磁力无法克服 表面张力的作用,因而熔滴未能脱离焊丝端部,熔滴

MIG焊(熔化极气体保护焊)的原理、特点及应用

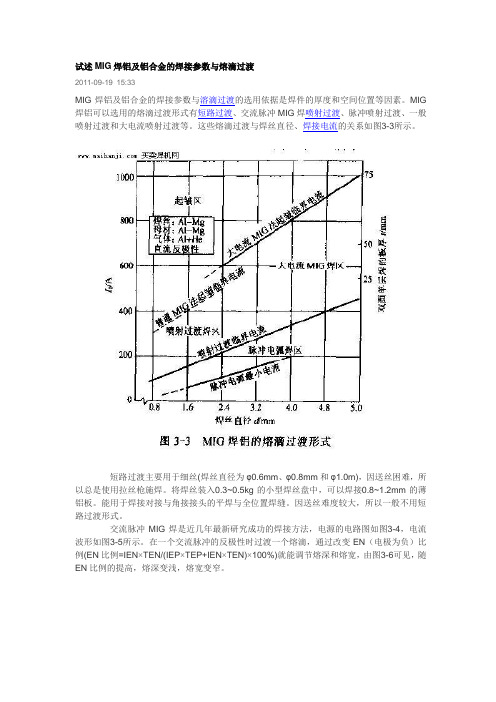

MIG焊(熔化极气体保护焊)的原理、特点及应用使用熔化电极的气体保护焊,称为熔化极气体保护焊。

使用熔化电极的惰性气体(A r+H r)保护焊称为熔化极惰性气体保护焊,简称MIG焊,利用A r+O2、A r+CO2或A r+CO2+O2等作保护气体时,称为活性气体保护焊,简称MAG焊。

MIG焊和MAG焊统称为GMAW焊。

1、MIG焊的原理熔化极气体保护焊是以填充焊丝作电极,保护气体从喷嘴中以一定速度流出,将电弧熔化的焊丝、熔池及附近的焊件金属与空气隔开,杜绝其有害作用,以获得性能良好的焊缝。

其焊接原理如下图所示。

▲熔化极氩弧焊示意图1—焊丝盘2—送丝滚轮3—焊丝4—导电嘴5—保护气体喷嘴6—保护气7—熔池8—焊缝金属9—电弧10—母材2、MIG焊的特点(1)优点①由于用填充焊丝作为电极,焊接电流增大,热量集中,利用率高,适用于焊接中厚板。

①焊接铝及其合金时,采用直流反接阴极雾化作用显著,能够改善焊缝质量。

①MIG焊亚射流过渡焊接铝及铝合金时,亚射流电弧的固有自调节作用显著,过程稳定。

①容易实现自动化操作。

熔化极氩弧焊的电弧是明弧,焊接过程参数稳定,易于检测及控制,因此容易实现自动化。

目前,世界上绝大多数的弧焊机械手及机械人均采用这种焊接方法。

(2)缺点①对焊丝及工件的油、锈很敏感,焊前必须严格去除。

①惰性气体价格高,焊接成本高。

3、MIG焊的应用范围MIG焊可用于焊接碳钢、低合金钢、不锈钢、耐热合金、镁及镁合金、铜及铜合金、钛及钛合金等。

可用于平焊、横焊、立焊及全位置焊接,焊接厚度最小为1mm,最大厚度不受限制。

4、MIG焊熔滴过渡类型及影响因素(1)MIG焊熔滴过渡类型MIG焊焊丝熔滴过渡类型及特点(直流反接)见下表。

MIG焊焊丝熔滴过渡类型及特点(直流反接)另外,还有混合过渡,即同时存在射滴和短路两种过渡形式,通常称为亚射流过渡。

(2)影响MIG焊熔滴过渡的因素影响MIG焊焊接熔滴过渡的因素见下表。

超声-MIG焊熔滴过渡的数值模拟

试验研究修荡超声-MIG焊熔滴过渡的数值模拟黄泽湃,李会军,王瑞超,王皓(五邑大学,广东江门529020)摘要:基于流体力学和电磁学理论,通过添加超声振动和声辐射力条件,建立超声辅助的熔化极惰性气体保护焊(超声-MIG)熔滴过渡行为的数学模型。

利用FLUNET软件模拟在不同焊接电流和超声振幅下熔滴长大、变形和脱落的过程。

模拟结果显示,熔滴的轮廓变化和脱落时间与相关试验结果吻合较好;与常规MIG焊相比,在小电流条件下超声-MIG焊熔滴的脱落尺寸相对更小且过渡频率更快,而在大电流的条件下超声-MIG焊熔滴脱落时间和尺寸变化不太明显;超声-MIG焊熔滴脱落时间受超声振幅的影响,超声振幅的增大会在一定程熔滴过渡周期缩短。

关键词:超声-MIG;熔滴过渡;数值模拟;超声辐射力中图分类号:TG4440前言熔化极惰性气体保护焊(MIG)焊接生产率、成本低、熔敷率高等优点,被广用于工业[1]$在焊接过程中熔滴的尺寸大小、过渡频率和脱落等是影响焊和焊接性的扌因[2],为对熔滴过渡行为的,学利用超声辐射力熔滴过渡的熔化极复合焊接方法,即超声-MIG焊。

通过在MIG焊中添加超声用焊接率、焊,电小[-7。

成等人[5]通过采用的熔滴过渡过程,在不同焊接参数下超声-MIG焊过渡区间的变化情况;谢伟峰等人⑹结合焊接电弧%熔滴过渡及焊缝成形间的关系及各自特点,探讨了在超声-MIG焊接过程中超声的作用规律$通过数值模拟的超声-MIG焊熔滴过渡,利用FLUENT软件模拟在超声的用下熔滴长大、变形和脱落的过程,与相关试验进行对比,在不同焊接电流和超声振幅条件下熔滴过渡的变化规律$1数值模拟1.1物理模型超声-MIG焊金属熔滴从焊丝端部脱离转移到熔池的过程中受力、表面张力、电磁力、等子流力和声辐射力的综合影响。

其熔滴过渡过程是个涉及多场耦合的复杂物理过程,为便于描述此过程、简化计算,作如下假设'7(:①液态熔滴为不可牛顿流体;②焊呈水平,熔滴初始状态为半圆形;③熔滴过渡中的物理参数不随温度的变化而变化;④忽略超声的空化作用。

焊接过程中的熔池内气泡运动行为模拟

焊接过程中的熔池内气泡运动行为模拟焊接是一种常见的金属连接工艺,通过加热金属材料使其熔化,并利用熔池将需要连接的金属件融合在一起。

在焊接过程中,熔池内存在着许多微小的气泡,它们的运动行为对焊接质量有着重要的影响。

因此,对熔池内气泡运动行为的模拟研究具有重要的理论和实际意义。

熔池内气泡的运动行为受到多种因素的影响,如热传导、表面张力、重力等。

首先,热传导是影响气泡运动的重要因素之一。

在焊接过程中,熔池受到焊接电弧的热源加热,热量会通过熔池向周围传导。

当气泡接触到熔池的边界时,热量会导致气泡内部的液态金属蒸发,从而产生气泡运动。

其次,表面张力也是气泡运动的重要驱动力。

表面张力使得熔池内部的液态金属呈现出球形,气泡在熔池内部的运动受到表面张力的影响,从而形成不同的运动轨迹。

最后,重力也会对气泡的运动产生一定的影响。

在焊接过程中,熔池受到重力的作用,使得气泡向下运动,进而影响气泡的运动速度和方向。

为了模拟熔池内气泡的运动行为,研究人员使用了多种数值模拟方法。

其中,计算流体力学(CFD)方法是一种常用的数值模拟方法。

CFD方法基于流体的基本方程,通过数值计算的方式模拟流体的运动行为。

在焊接过程中,熔池内的气泡可以看作是一个封闭的流体系统,通过CFD方法可以对气泡的运动进行模拟和预测。

通过改变模拟中的参数和边界条件,可以研究不同情况下气泡的运动行为,进而指导焊接工艺的优化和改进。

除了CFD方法,还有其他一些模拟方法可以用于研究熔池内气泡的运动行为。

例如,分子动力学(MD)方法可以模拟原子和分子的运动行为,通过对液态金属的分子进行模拟,可以研究气泡的形成和运动过程。

另外,有限元方法(FEM)也可以用于模拟熔池内气泡的运动行为。

有限元方法基于物理方程和材料性质,通过离散化的方式将连续体划分为有限个单元,通过求解单元之间的相互作用,可以模拟气泡的运动行为。

通过对熔池内气泡运动行为的模拟研究,可以更好地理解焊接过程中的物理现象,为焊接工艺的优化提供理论依据。

兼顾主要元素和微量元素的部分熔融模拟计算方法及应用

兼顾主要元素和微量元素的部分熔融模拟计算方法及应用

熔融模拟计算是指以计算机辅助工具来模拟熔融的过程,可以用来模拟金属的物理和化学特性。

熔融模拟计算能够考虑熔融物质中主要元素、微量元素以及相互作用,从而更准确地模拟出熔融物质在微观尺度上的行为,尤其是兼顾主要元素和微量元素的部分熔融。

此外,熔融模拟计算还可以用来计算熔融物质浓度分布,熔融物质中微量元素浓度分布,以及通过液-液分离和沉淀反应相关物质的富集程度。

此类模拟可以将知识

从实验样品缩减到熔渣里去,以节省实验的大量投入成本。

熔融模拟计算在金属冶金领域应用也很广泛。

工业熔渣中包含微量元素及其衍生物,这些微量元素参与实际反应;考虑到物质相互作用的复杂性,采用高效、低成本的熔融模拟计算可以更好地模拟金属的真实特性,并帮助工厂获得更加准确和实用的冶金成品。

熔融模拟计算具有一系列优势,但它并不能取代试验或实际分析,只能依靠的是质数据的重复性和可靠性,它可以为特殊特性的分析提供可靠的参考支持。

而采用兼顾主要元素和微量元素的熔融模拟计算方法,可以更精准地反映熔融物质中各种物质之间的相互作用,从而更好地控制和优化生产流程和成品性能。

综上所述,熔融模拟计算是模拟熔融过程和评估熔融物质性质的重要手段,兼顾主要元素和微量元素的部分熔融模拟计算技术具有提高模拟熔融的准确性的优势,可以应用在冶金、电子、材料等多个领域,为工业生产提供重要的参考和技术支持。

MIG焊接熔池形成与凝固过程数值模拟

MIG焊接熔池形成与凝固过程数值模拟吴东升;华学明;叶定剑;张菁;顾煜;李芳【期刊名称】《焊接》【年(卷),期】2015(000)009【摘要】利用FLOW3D软件建立三维数学模型,模拟A36船用低碳钢熔化极惰性气体保护焊(MIG)的瞬态温度场和流场,分析起弧后熔池形成和熄弧后熔池凝固两个过程.采用了双椭球热源模型,考虑了重力、电弧压力、表面张力、电磁力、浮力,以及辐射、蒸发、熔滴的动态冲击作用.结果表明,熔池形成过程中,熔池前部发生下凹变形,熔深慢慢增大,达到准稳态后基本保持不变.电弧下方液态金属温度最高,最高温度随时间变化不大,熔池内同时存在熔滴冲击力、电磁力引起的向内流动和表面张力引起的向外流动.熄弧后,熔池内只存在表面张力引起的向外流动,震荡幅度降低.熔池横截面具有一个较大的外接触角(均大于π/2),此时尽管存在液态金属的震荡,熔池也是稳定的.模拟预测的焊缝尺寸,形状与试验吻合良好.【总页数】6页(P6-11)【作者】吴东升;华学明;叶定剑;张菁;顾煜;李芳【作者单位】上海交通大学上海市激光制造与材料改性重点试验室 200240;上海交通大学上海市激光制造与材料改性重点试验室 200240;上海交通大学上海市激光制造与材料改性重点试验室 200240;上海交通大学上海市激光制造与材料改性重点试验室 200240;上海交通大学上海市激光制造与材料改性重点试验室 200240;上海交通大学上海市激光制造与材料改性重点试验室 200240【正文语种】中文【中图分类】TG402【相关文献】1.焊接熔池快速凝固过程的微观组织演化数值模拟 [J], 张敏;汪强;李继红;李琳2.Ti-45Al合金焊接熔池凝固过程数值模拟 [J], 张敏;周玉兰;薛覃;李继红3.Fe-C合金焊接熔池凝固过程CET转变的数值模拟 [J], 张敏;徐蔼彦;汪强;李露露4.焊接熔池快速凝固过程的微观组织演化数值模拟 [J], 张敏;汪强;李继红;李琳5.ULCB钢焊接熔池凝固过程数值模拟 [J], 张敏;惠媛媛;周玉兰;李继红因版权原因,仅展示原文概要,查看原文内容请购买。

双丝共熔池GMAW焊接熔池流场和温度场的计算机模拟

《自动化技术与应用》2008年第27卷第7期28 | T echniques of Automation & Applications双丝共熔池GMAW 焊接熔池流场和温度场的计算机模拟*解生冕1,赵朋成2,黄石生2,文元美2(1.广州航海高等专科学校 计算机与信息工程系,广东 广州 510725;2.华南理工大学 机械工程学院,广东 广州 510641)摘 要:利用之前所建立的准稳态数值模型以及焊接热输入模型,对双丝共熔池GMAW焊接过程熔池成型、流场和温度场进行计算机模拟,并对模拟结果给予实验验证。

关键字:焊接熔池;流场;温度场;计算机模拟中图分类号:TP391.9 文献标识码:B 文章编号:1003-7241(2008)07-0028-06Computer Simulation of the Fluid Flow Field and the T empera-ture Field of a Twin-wire Co-Welding PoolXIE Sheng-mian 1, ZHAO Peng-cheng 2, HUANG Shi-sheng 2, WEN Yuan-mei 2(puter and Information Engineering Dep., Guangzhou Maritime College, Guangzhou 510725, China;2.Mechatronic Engineering College, South China Univ. of Tech., Guangzhou 510641, China)Abstract: The forming process of the welding pool, the fluid flow and the temperature field in the welding pool are simulated byusing the quasi-steady state numerical model and the welding heat model. The simulation the results are also verifieed validated by experiments.Keywords: welding pool; fluid flow field; temperature field; computer simulation*基金项目:国家自然科学基金(编号:50375054)收稿日期:2008-05-061 引言根据之前所建立的准稳态数值模型以及焊接热输入模型,对低碳钢的焊接未熔透熔池的三维形态、工件温度场和熔池内流体的流场进行数值模拟,对模拟结果需要给予实验验证。

焊接过程的计算机模拟

焊接过程的计算机模拟作者:山东大学武传松文摘:介绍了焊接过程计算机模拟的最新进展和发展趋势;GMAW焊接熔池流场和温度场的数值模拟;双面双弧焊过程的计算机模拟;TIG焊电弧的数值分析;电弧阳极边界层传输机理的数值分析;并对焊接热影响区的组织和硬度进行了预测。

0.导言焊接是一个涉及许多学科的复杂的物理―化学过程。

由于焊接过程涉及的变量数目繁多,单凭积累工艺试验数据来深入了解和控制焊接过程,既不切实际又成本昂贵和费时费力。

随着计算机技术的发展,通过一组描述焊接基本物理过程的数学方程来模拟焊接过程,采用数值方法求解以获得焊接过程的定量认识,即焊接过程的计算机模拟,成为一种强有力的手段。

计算机模拟方法为焊接科学技术的发展创造了有力的条件[1]。

1993年,美国能源部组织了来自美国、加拿大、日本、瑞典和英国的25位著名专家,预测21世纪焊接科学技术的发展趋势,其中基本焊接现象的模拟和仿真被列为最重要的研究方向之一[2]。

中国国家自然科学基金委员会制定的学科发展战略也决定了计算机模拟是机械热加工领域的发展方向之一〔3〕。

计算机模拟是焊接热加工过程研究从定性到定量、从经验到科学的重要标志。

用科学的模拟技术和少量的实验验证来代替过去重复大量实验的方法,不仅可以节省大量的人力物力,而且可以解决一些无法通过数值模拟直接在实验室研究的复杂问题。

在制造业中,计算机模拟和仿真可以将材料利用率提高25%,节约生产成本30%,并将产品设计到实际生产的时间缩短40%[4]。

近年来,国内外在焊接过程计算机模拟方面开展了许多研究工作,取得不少成果。

本文简要介绍该领域的发展动向和最新进展。

1.焊接过程计算机模拟领域的国际趋势国际上有关焊接过程数值模拟的学术交流活动十分活跃,除了在各种综合性大型国际学术会议上交流许多论文之外,有关国际专题会议“modellingofcasting,weldingandadvancedsolidificationprocesses”,“numericalan alysisofweldability”都已举办了多届。

mig名词解释

MIG作为名词、动词或缩写词有多种含义:

作为名词,MIG可以指“迁移”、“移民”、“迁徙”,也可以特指“迁徙鸟”。

作为动词,MIG的意思是“迁移”、“移居”,也可以指“迁徙”。

作为缩写词,MIG有多种含义,包括“金属惰性气体焊接”(Metal Inert Gas Welding)、管理情报指南(Management Information Guide)、商情指南(Marketing Information Guide)多极互连式信号发生器(Multilevel Interconnection Generator)等。

在医学领域,MIG也可以指“膜型免疫球蛋白”(membrane Ig),是B细胞的特征性表面标志。

在信息科技领域,MIG可以指“穆迪投资评级”。

在焊接领域,MIG指的是“熔化极惰性气体保护焊”(melt inert-gas welding),这是一种使用熔化电极,以外加气体作为电弧介质,并保护金属熔滴、焊接熔池和焊接区高温金属的电弧焊方法。

铝合金MIG焊熔池与熔滴过渡信息视觉检测与分析的开题报告

铝合金MIG焊熔池与熔滴过渡信息视觉检测与分析的开题报告一、选题背景随着工业自动化水平的不断提高,现代焊接技术也在不断发展。

MIG焊接技术作为一种重要的焊接方法,具有焊缝质量高、工作效率高等优势,被广泛应用于各个工业领域。

而铝合金MIG焊接作为其中的一种重要应用,其焊接过程中涉及到熔池与熔滴的形态和过渡信息,对于焊接质量的控制和优化具有重要意义。

传统的铝合金MIG焊接质量检测方式多采用人工直观检测的方法,不仅效率低下,而且存在主观误差大、不能有效地检测熔池与熔滴形态与过渡信息等问题。

因此,通过开发视觉检测技术对铝合金MIG焊接过程中的熔池与熔滴进行分析和检测,不仅可以提高焊接质量的稳定性和一致性,而且可以实现焊接质量的自动化检测和控制。

二、研究内容和目标本文旨在通过开发一种基于视觉技术的铝合金MIG焊熔池与熔滴过渡信息检测系统,实现对焊接质量的自动化检测和控制。

具体的研究内容和目标如下:1. 建立铝合金MIG焊工艺参数实验平台,探究不同工艺参数对熔池与熔滴形态和过渡信息的影响。

2. 设计并开发基于视觉技术的铝合金MIG焊熔池与熔滴过渡信息检测系统,实现对焊缝熔池和熔滴形态、尺寸和过渡信息等信息的自动化检测和记录。

3. 通过对实验数据的分析和处理,探究铝合金MIG焊接过程中的熔池与熔滴形态和过渡信息的变化规律和相关性,并建立对应的数学模型。

4. 研究不同铝合金材料的焊接质量评价标准,对该研究结果进行评估和验证,为提高铝合金MIG焊接质量提供理论和技术支撑。

三、主要研究方法和技术路线本研究主要采用以下方法和技术路线:1. 实验设计法:通过设计铝合金MIG焊工艺参数实验平台,建立焊接过程熔池与熔滴形态及过渡信息的图像数据库。

2. 图像处理技术:通过数字图像处理技术,提取焊缝熔池和熔滴的形态、尺寸和过渡信息。

3. 大数据分析技术:通过对图像数据库的分析和处理,建立铝合金MIG焊熔池与熔滴形态和过渡信息的变化规律和相关性的数学模型。