izk球磨机方案插图

球磨机的工作原理ppt正式完整版

注意事项 球磨机转速较高时,研磨体随筒体旋转上升至一 将粉体倒入球磨罐中,放置于球磨机上

① 工作效率低,大部分电能转变为热量而损失 同时也可以将两种或两种以上物料加以混合

心力的作用贴附在筒体衬板表面, 功能全、效率高、噪声低,广泛应用于地质、矿产、 成两部分,一部分是圆弧,一部分

② 机体笨重,大型磨机重达几百吨,投资大 球磨机的主体是由钢板卷制而成的回转筒体,筒

球磨机的工作原理

实验目的 实验仪器 实验原理 操作步骤 注意事项

实验目的

通过球磨机与粉体材料制备,使学生系统了解 和熟悉复合材料设计、制备的方式和方法,广泛深 入地理解所学理论知识,掌握复合材料设计、制备 的一般过程,提高学生的工程应用能力,为复合材 料的研究打下牢固基础

实验仪器

滚筒式球磨机 QM-SP行星球磨机 电子天平 Fe粉、 Al2O3粉

罐(mL) 50 100 150 250 300 350 400 500 1000

磨料一般小于3mm,装料量不超过罐容积的二分之 一(不包括磨球);每罐最大装料量:球磨罐容积

Ø6 50 100 150 250 300 310 320 400 800

的四分之三(包括磨球)

球❖装Ø磨10球:8 为提16高球2磨4 效率40 ,罐48内装70入大8小0 不1同00 的2磨00

态称为抛落式运动,在抛落式运动

用极为广泛,具有以下优点:

② 粉碎比大,易于调整产品的细度 各规格球磨罐的配球(仅供参考):

粉碎比大,易于调整产品的细度

实验目的

③ 实验仪器

实验原理

结构简单,坚固,操作可靠,维护管理简单,能

操作步骤

注意事项 长期连续运转

④ 密封性好,可负压操作,防止粉尘飞扬

球磨机构造及主要零部件

球磨机构造及主要零部件2.1 球磨机构造球磨机是一种重要的细磨设备,这种设备在水泥工业中应用广泛。

这种磨机由于筒体较长,可使物料在磨内被粉磨的时间较长,得到成品的细度也较高。

磨机的规格是以筒体内径D(m)和筒体的长度L(m)的乘式来表示,如 2.2×6.5球磨机。

球磨机虽由于生产方式、规格、卸料、支承和传动方式等不同而被分成多种类型,但在结构上大体相同,主要由下列基本部分组成:(1) 进料装置包括下料斗,螺旋进料筒,或进料锥筒。

(2) 支承装置分两端主轴承支承、混合支承(主轴承和滑履)、两端都是滑履支承等。

(3) 回转部分包括中空轴、磨机筒体及磨内的隔仓板、衬板、挡料圈等部件。

(4) 卸料装置分边缘卸料、中心卸料、中间卸料。

(5) 传动装置分边缘传动和中心传动两种形式,包括主电动机、辅助电动机、减速机、传动轴及边缘传动的大小齿轮等。

下面以 2.2×6.5边缘传动球磨机、 2.4×13棒球磨、 2.4×10中卸烘干磨和 3×11水泥磨为例,介绍其主要构造。

2.1.1 2.2×6.5边缘传动球磨机的构造图7.15所示 2.2×6.5球磨机为双仓磨机,多用在立窑厂粉磨原料或水泥。

图7.15 2.2×6.5球磨机磨机筒体的两端用主轴承支承,此磨机是边缘传动、中心卸料的球磨机。

该机由JR型电机经联轴器、ZD70 9 1减速机经联轴器、大小齿轮带动磨筒体回转。

物料由进料管经中空轴进入磨筒体内,随磨体的回转,物料在筒体内受到研磨体的冲击和研磨作用,被粉磨成合格产品,由出料中空轴、卸料装置,送入成品库中。

2.2×6.5球磨机属两仓磨。

用作生料磨时,一般筒体有效长度为6.5m,粗磨仓为3m,其中1m左右作为烘干物料段,细磨仓为3.25m,而卸料段为0.25m,筒体有效容积为22.3m3,烘干兼粉磨中等硬度石灰石和粘土,生产能力为16t/h,进料总水分<6%,磨机转速为21.6r/min,研磨体装载量为22t,主电机采用JR14108型,电机功率为280kW,经ZD70 9 1型减速机和大小齿轮带动磨体回转。

立式磨的构造及工作原理

球面环

紧定环

立磨的工作原理

立磨主要技术参数

生料磨

水泥磨

型号: HXCLM3600

型号: HXCLM4300

粉磨物料 :生料

磨盘直径 :3600 mm 磨辊数量 :3个 磨辊直径 :2150 mm 磨盘转速 :28.7 r/min

径向空气通道,气流由此循环。导风锥装在支架上,强制气流

流过磨盘上方 热风经由两根热风管道进入磨机内部由磨机底板和磨盘下部组 成的空腔。气流被强制由此经环形喷嘴和挡料圈形成的管道上 升。

档料圈 磨盘 导风锥

导风板

环形 喷嘴

空气密封及轴承润滑管道结构图

防护帽 衬套 球面 轴承 防护管 紧定环 紧定环 过渡弯头 锁紧板 紧定环 球面 轴承 密封空气管 衬套 中心架 球面环 紧定环 耐磨 衬套 耐磨 衬套

塞杆直接连接。在液压缸的拉力、液压拉力杆、中心轭和

磨辊的重量的共同作用下便产生了研磨压力。另外,液压

拉力装置还可以用于提升磨辊。

中心架

液压拉力机构

磨辊 扭力杆

关节轴承

缓冲块 拉力杆 蓄能器

液压缸

液压拉力系统剖面图

液压拉 力杆

球面 轴承

锥套 液压拉 力杆头

液压拉力 杆密封环

液压拉力 杆锁风套

扭力杆

辊皮 夹板 磨辊

磨辊剖面图

回油 管道 密封气 进入管 进油 管道 密封气 出口

密封气 出口

磨辊 衬皮

空气密封环

密封空气穿过辊磨壳体经活动的密封空气管进入中心 轭。密封空气由此经内部管道至3个磨辊的空气密封。这些 密封由圆环构成,并与磨辊密封形成空腔。腔内气压高于 外部,物料不能进入磨辊密封,相应地磨辊密封免遭破坏。

Φ2.4×10m球磨机筒体部分设计模板

Φ2.4×10m球磨机筒体部分设计摘要摘要:为了提高粉磨效率,满足生产工艺要求,设计了用于粉磨水泥生料的Φ2.4×10m球磨机的筒体部分。

设计了一种开流形式能实现圈流工艺的粉磨工艺系统,选定了具有选粉作用的双层隔仓板,物料通过篦板进入双隔仓中间的空间,由扬料板收集到导料锥上,合乎要求的物料进入下一仓,粗料返回一仓继续粉磨,实现磨内自选粉的工艺过程。

设计了筒体、中空轴、端盖的结构,并进行了强度校核计算,确保其长期安全可靠。

对磨内衬板进行了选型设计,同时合理地选择了磨内研磨体的级配,以保证整个粉磨系统的正常生产。

关键词:球磨机;粉磨效率;粉磨系统;双层隔仓板The design of the Φ2.4×10m ball mill (cylinder part)ABSTRACTAbstract:in order to improve the grinding efficiency, meet the requirements of the production process design for grinding cement raw material of the diameter of 2.4 x 10m ball mill, part of the cylinder body. Design a open flow form to realize circle grinding system, choose selected powder with double diaphragms, materials enter into the double compartment in the middle of the space through the grate plate, by the lifting plate to collect the guide cone material, meets the requirements of material into a warehouse, coarse material return a warehouse to grinding, grinding powder process choice. The structure of tube, hollow shaft and end cap is designed, and the strength check calculation is carried out to ensure its long-term safety and reliability. In order to ensure the normal production of the whole grinding system, the selection and design of the inner liner plate and the grading of the grinding body are chosen reasonably.KEY WORDS: Ball mill; grinding efficiency; grinding system目录前言 (1)第1章粉磨工艺系统 (2)1.1粉磨 (2)1.1.1粉碎的意义及分类 (2)1.1.2粉碎比及粒度表示 (2)1.1.3物料的易碎性和易磨性 (3)1.2 粉磨系统流程 (4)1.2.1 开路流程及其特点 (4)1.2.2 圈路流程及其特点 (4)第2章球磨机的总体设计 (6)2.1球磨机的工作原理 (6)2.2球磨机的主要参数计算 (6)2.2.1 球磨机的临界转速0n (6)2.2.2 球磨机的理论适宜转速n (7)2.2.3 转速比 (7)2.2.4 磨机的实际工作转速 (8)2.2.5 磨机的功率 (8)3.2.6 磨机的生产能力 (9)第3章球磨机的回转部分设计 (11)3.1筒体部分设计 (11)3.1.1筒体的结构设计 (11)3.1.2磨门与人孔 (11)3.1.3 筒体的基本要求和规定 (12)3.1.4 筒体的计算 (13)3.2磨头部分设计 (19)3.2.1磨头的结构设计 (19)3.2.2中空轴的结构设计 (20)3.2.3磨头的计算 (21)3.3 衬板的选型设计 (25)3.3.1 衬板的作用 (25)3.3.2 衬板的材料 (25)3.3.3 衬板的种类 (26)3.3.4 衬板的安装 (27)3.4 隔仓板的选型设计 (27)3.4.1 隔仓板的作用 (27)3.4.2 隔仓板的类型 (28)3.4.3 篦孔 (29)第4章研磨体的确定 (31)4.1研磨体的运动分析 (31)4.2研磨体运动基本方程式 (32)4.3 研磨体级配 (32)4.3.1 研磨体级配的意义 (32)4.3.2 研磨体填充率及其选择 (33)4.3.3 研磨体级配的原则 (34)4.3.4 本设计研磨体的计算设计,由[5] (34)结论 (37)谢辞 (38)参考文献 (39)附录 (40)外文资料翻译 (41)前言建材产品的生产,从原料,燃料到半成品都需要进行破碎和粉磨,其目的是使物料的比表面积增加,以提高物理作用的效果及化学反应的速度,如促进均匀混合,提高物料的流动性,便于贮存和运输,提高产量等。

热磨机结构以及原理图解

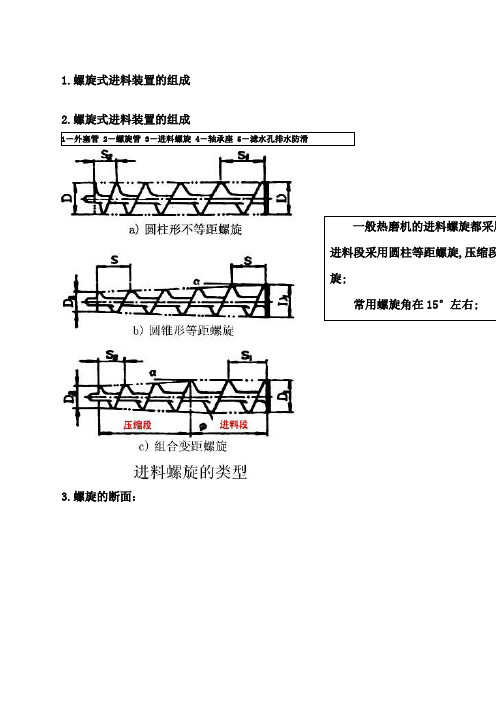

1.螺旋式进料装置的组成2.螺旋式进料装置的组成1-外塞管 2-螺旋管 3-进料螺旋 4-轴承座 5-滤水孔排水防滑3.螺旋的断面:一般热磨机的进料螺旋都采用进料段采用圆柱等距螺旋,压缩段旋;常用螺旋角在15°左右;4.螺旋管5.外塞管6.预热蒸煮装置a矩形断面螺槽容积大,适但木片向前流动阻力大; b根部作了较大的圆弧过力小;适用于压缩段,但加螺旋头采用圆柱状的端出;防止反喷;螺旋管与对物料的避免维修,可螺旋剧烈,所用衬套结向沟槽,外塞管紧接于螺旋及螺旋管的末端,用于形成密实的料塞,当料塞紧密度达到木材本起到密封作用;外塞管的孔径和形状与料塞的紧密度有关,并关系到进料机构的动力消耗,组合形比又便于排料;同时,外塞管的长度也关系到木塞的密度;预热蒸煮装置主要有预热管、蒸汽安全阀、平衡管置出料螺旋等组成;主要结构型式:L型预热蒸煮装置1-平衡管 2-预热罐 3-重锤 4-蒸汽管 5-止回阀 6-支撑座 7-内塞管 8-出料螺旋7.预热罐是预热蒸煮装置的主要组成部分,是高温高压蒸汽对原料进行软化的场所;其罐体是由不锈钢制成的受压容器,常采用上小下大的圆筒锥形形结构;罐体中通蒸汽的管路各热磨系统不仅相同,国产BM119/10D热磨机有四路蒸汽入口,一路安装于罐体的顶部,另外三路成120度角安装于靠近罐体底部的同一水平面上,这样有利于蒸汽穿透与渗透料堆内部,使物料软化均匀,亦可防止物料在罐体底部板结搭桥;罐体上还配有压力表和安全阀,以保证预热罐的安全;平衡管只针对大磨盘装备设置:设置原因:在研磨室内,一方面,研磨动力一部分转化为热能,引起温度和压力升高;另一方面,排料会造成蒸汽压力和温度的下降;这两种情况都会造成磨盘内外两侧出现较大的蒸汽压力差;这种差异会影响均匀排料;使研磨时间得不到保证,造成研磨质量下降;作用:调节整个设备中蒸汽压力和温度;安装位置:预热罐和研磨室之间;8.防反喷装置在预热罐的上部,与螺旋进料器内塞管出料口相对应的一侧,安装一个防反喷装置,也称止回阀;它主要是由一根活塞杆及其伸出端所带的锥形塞组成;其作用是当进料螺旋所形成的料塞较松时,靠气缸的气压作用使锥形塞封住内塞管的出料口,防止“反喷”现象的发生;同时可以利用止回阀在内塞管出料口上施加一阻力,保证形成密实的料塞;也有利于热磨机启动时最初料塞的形成;该装置可以通过手动或机动控制电磁阀的开启;机动控制主要是通过控制进料螺旋的电机的电流值来实现;电流小下限时,电磁阀动作,锥形塞压向进料螺旋出料口,以形成密实的料塞和封闭预热蒸煮罐;电流大时上限,电磁阀换向,气压减小,进给阻力减小以利于出料;热磨机的防反喷装置止回阀Ⅱ9.料位控制装置:料位控制装置一般由料位探测器和电器控制系统组成;根据探测原理,有接触和非接触之分,前者如电阻式料位探测器,后者是目前广泛使用的γ射线料位探测器;下料位控制是按照不同原料的工艺要求确定的工艺料位控制;主要监测原料的最低堆积高度;控制进料螺旋的启动或停止,从而实现蒸煮时间的自动控制;内塞管10.卸料器与送料螺旋:卸料器与送料螺旋安装于预热罐的底盘上,用于将蒸煮好的物料均匀、连续地供给热磨机的磨盘;见下图卸料器在罐底内部的部分有拨料爪2和锥形帽3,均用不锈钢材料制成;拨料爪的驱动电机9通过蜗轮蜗杆减速器8以11r/min的速度转动,不断拨动软化了的物料,防止木片在预热罐内“搭桥”,并使物料逐步落入罐底缺口下的送料螺旋1内送入磨盘研磨;送料螺旋的转速应与物料的蒸煮时间相匹配,并保证均匀、定量的供料;送料螺旋的传动应能实现无级调速;5~50 r/min11.研磨装置热磨机的研磨装置是热磨机的主体,其作用是将蒸煮软化后的原料木片通过送料螺旋送入研磨室的磨盘中,使其受压缩、拉伸、剪切、扭转、冲击、摩擦和水解等多次重复的外力作用将纤维分离;分离纤维是中密度纤维板区别于其它板种最突出的特点;纤维质量是板材性能优异的关键所在;分离纤维是在高温160-180℃、高速和高度密封的系统中进行的;它既是中密度纤维板生产中重要的工序,又是最复杂的环节之一;a热磨法分离纤维的机理:木材是一种复合材料,也是十分复杂的生物机体,除去导管和薄壁组织以外的全部狭长木质细胞统称纤维;纤维长度多在2—5mm之间,极短者约1mm,极长者;纤维弦向直径平均一;极小者,极大者;纤维形态对中密度纤维板影响甚大,纤维完整、细长比大、柔韧和交织性好,板材质量就高;热磨法分离纤维是在加热弱化纤维牢固的结合作用后,通过机械方法而获得纤维; 分离纤维是一个十分复杂的物理力学和化学转化过程,也就是经蒸煮后的纤维原料,被强制送入高温、高湿和高压的磨室内两磨片间加压搓揉,使其受压缩、拉伸、剪切、扭转、冲击、摩擦和水解等多次重复的外力作用加以分解;由于其理论十分复杂,加之又难于观察和模拟,分离纤维机理的研究,还很难量化,目前大多处于定性阶段;b 研磨装置的主要组成:研磨装置主要由研磨室、主轴、密封及冷却装置、油缸加压装置、磨盘间隙微调装置、机座等构成; 研磨室部分主要由磨室壳体、固定磨盘、转动磨盘及密封与冷却装置组成;见下图磨室壳体由左右或上下两部分组成,便于安装磨片、检修;下图为上下结构的磨室壳体;上部分是可以拆卸的磨室盖3,下体为磨室体1,其一侧的轴向孔口嵌入一套管2为研磨室的进料口;磨室壳体的另一侧孔口用于安装动磨盘8和主轴14,通过套轴15与密封冷却装置相配合;壳体周边的孔口与排料装置连接图中没显示,壳体底部开有排污口17,用于排出冷凝水和其它杂物,常采用扁球体结构;热磨机研磨装置的结构1-研磨室 2-主轴 3-密封及冷却装置 4-油缸加压装置 5-磨盘间隙微调装置 6-静磨盘 7-动磨盘 8-磨片 9-翼轮 10、11-水封环 12-密封填料1–磨室体 2–套管3–磨室盖 4-定磨盘5、6–磨片 7–叶片8–动磨盘 9–进料翼轮10–传动键11–前高压密封环12–后高压密封环13–盘根 14–主轴15–套轴 16–冷却水环 17–排c磨盘包括固定磨盘4和转动磨盘8;定磨盘通过基准面用螺栓紧固于磨室壳体内,其中心孔与套管2相配,为物料进入磨盘间隙的入口;动磨盘通过键锥面配合于主轴14端,转动磨盘在转动的同时还可以随主轴一起作轴向移动,调整两磨盘之间的间隙;转动磨盘的中央装有供料用的翼轮9,以利于物料均匀地分送至两磨盘间隙之间;磨片5、6用螺钉固定在磨盘的端表面;磨盘通常分为整体式磨片和组合式磨片两种;组合式磨片又有单圈式和双圈式之分;在较大的热磨机中通常采用组合式磨片,每圈4-8片或更多;国产BM119/10D采用双圈式组合磨片,盘上装有8片组成的900的外圈磨片和4片组成的 600的内圈磨片;由于动磨片是高速回转件,要求有较高的动平衡精度,一般出厂时都有标记,装配时应按编号排列,安装缝隙相等,螺栓重量相等;未作标记的磨盘安装在定磨盘上;d 磨片齿条的排列形式:径向放射式的齿条是对称布置的,因此不管磨片正传还是反转都能研磨;这样,定期改变转动磨盘的旋转方向,就可以实现磨片的自行刃磨,大大提高了磨片的使用寿命;径向放射式切向放射式人字式切向放射式的磨片,正转时有甩出效应,纤维在磨片间通过能力强,生产率高,但研磨时间较短,反转时具有拉入效应,纤维在磨片间停留时间长,研磨充分,但生产率低;人字磨片是一种组合式的齿条排列形式,常用在大型热磨机中;根据齿面或沟槽宽度的变化,磨片可分为齿宽不变型和槽宽不变型两种,这两种目前都普遍得到应用;e磨片的结构分区:磨片功能结构一般分为两个区:破碎区和研磨区;对于大尺寸的磨片,其研磨区又可分为粗磨区和精磨区;磨片破碎区的作用是将初级原料木片均匀地抛散到磨片的间隙当中,破碎成碎木片或粗大的纤维束;研磨区的作用是将原料碎木片或粗大的纤维束逐步分离成纤维;其中,粗磨区是将这些原料研磨成小尺寸的细纤维束;精磨区是将细纤维束研磨成纤维,并使其良好“帚化”f磨片的结构:磨片齿面包括进料破碎区和研磨区两部分;破碎区的锥度约为4~5°,分布稀疏的数根齿条;研磨区本身又有里、外两区域组成;研磨区在设计时采用齿宽很小、数量很多的径向齿;磨片破碎区和研磨区的径向齿齿槽中还设计有周向齿或称横筋;周向齿在磨片上呈同心圆状或渐开线状梯次分布,其作用是阻碍原料的径向运动,延长原料的研磨时间,确保纤维的研磨质量;两磨片在进料区形成8~10°的锥度角,即木片在两磨盘进料区由里到外的移动过程中,磨盘间隙由大到小,木片在进料区粗磨,在研磨区精磨径向宽度一般为40~50mm;磨片的材料有采用复合铸铁,表面为白口铁,背面为普通铸铁,也有采用特种铸钢,国外多采用耐磨不锈钢材料;g密封及冷却装置热磨机主轴2的一端穿过研磨室壳体进入研磨室内,用于装配动磨盘,为了防止研磨室内的蒸汽连同纤维在高压下由壳体与主轴配合处挤出研磨室而造成泄漏,在主轴套轴的外表面设有密封装置3;BM119/10D热磨机采用高压水和填料两种方式的组合;密封套为夹层式结构;工作时前端的高压密封环10通入高压水,压力大于研磨室压力~,密封填料采用盘根12,以减轻对轴套的磨损,盘根共六条,每两条一组,在第一组盘根之后又有一水封环11形成两路密封;h研磨动力:热磨机主轴的驱动电机功率较大,目前功率在60KW~15000KW之间,大型热磨机为了减小主电机的体积,多采用高压供电,6000V,11000V等,而且需要冷却系统;主电机和主轴之间一般用齿轮联轴器联接,以保证传递大功率和轴向移动;甚至允许电机轴和热磨机主轴有微小的不对中;i主轴与轴承组热磨机主轴在传递扭矩的同时,还要承受研磨过程中产生的轴向力;而且主轴的结构及装配对设备的性能影响很大;应此热磨机的主轴必须满足强度、刚度外还需又很高的运动精度,在较高的温度下其轴向和周向跳动必须在允许的范围内;设计主轴时应从一下几个方面考虑:1合理地确定主轴的材料和热处理2合理设计主轴的结构尺寸和轴承类型;3尽可能选择短轴,并使动磨盘靠近轴承座;4保证主轴的加工和装配质量5设法提高主轴的工作精度;磨片间隙e=主轴由前后两套轴承组支撑,前轴承组2采用两个对称布置的向心推力球轴承3,以承受主轴的轴向力,为了消除轴承的径向间隙,在两轴承之间设置了弹簧装置7,以提高轴承的运转精度;后轴承组采用一只双列向心球轴承16;根据工作要求,主轴需要轴向移动,故在前后轴承组壳体与轴承壳座之间设有导向键5,并采用弹簧6将其压紧在轴承体上;前轴承采用油液循环润滑,后轴承采用油脂润滑;前轴承组的壳体还做成夹层式,可通入冷却水对其冷却;主轴和动磨盘的装配目前有两种方法:有键锥面配合和无键锥面配合;锥面配合精度高,传动扭矩大;下图为主轴和转动磨盘之间的装配结构图;压力一般为135-200MPa;j 磨盘加压装置 分离纤维需要动磨盘和定磨盘之间产生一定的研磨压力;研磨压力的大小要根据物料的特性、生产率、预热时间等因素考虑;压力过大,纤维易切断;压力小,产量高,但纤维粗,纤维束多;主轴和转动磨盘之间的装配 1-主轴 2-动磨盘 3-压板 4-手动高压油泵 5-注油泵 6-油口接头7-中心螺杆 8-液压螺母国产BM119/10D采用液压加压装置,包括加压装置和液压传动系统;加压油缸安装在前轴承组的后端,活塞用圆螺母固定在空心活塞杆套轴上,空心活塞杆与前轴承组壳体相连;压力油通过活塞-活塞杆-前轴承组-主轴-动磨盘来施压;k前轴承组的循环润滑系统热磨机前轴承组受到研磨时的轴向力,同时它的安装部位又靠近高温的研磨室,故对前轴承组采用液压循环润滑,起到减小摩擦和冷却的作用;见上图油泵6-电接点压力表8、溢流阀7冷却器9-流量控制器10-蓄能器11、电接点温度计12-前轴承组进行润滑冷却;当油压低时低于工艺要求的电接点压力表8设定值,则发出信号停止主电机,防止无润滑工作;当流量低于要求值时断油、漏油10也发出信号,起到连锁保护;在润滑油回路的油管上装有电接点温度计12,当油温升到设定值时,发信号也可停止主电机;蓄能器的作用是当突然电机不转时停电,蓄能器仍然能供油,保证转动状态的主轴在停止前润滑;冷却器9是对油液冷却,以带走热量;l磨盘间隙微调装置磨盘间隙的大小直接影响到纤维的粗细和质量;精确地调节磨盘间隙是热磨机操作的关键;一般都是调整动磨盘相对于定磨盘的轴向距离来实现;BM119/10D热磨机的磨盘间隙微调机构直接安装于加压油缸之后,由一手轮驱动蜗轮蜗杆机构转动,蜗轮的侧面有一推力轴承压在油缸的端盖上,控制磨盘间隙就是控制蜗轮向左的轴向位移;涡轮加工成内螺纹与空心活塞杆伸出端的外螺纹相配;当蜗轮转动时就可以通过螺母丝杆机构驱动活塞杆作轴向移动;该机手轮每转动1圈可产生的轴向位移;热磨机在上一次工作停机后,加压油缸的活塞已处于最前端位置,要通过手轮使磨盘处于分开状态,此时,调整磨盘间隙,先使加压油缸处于施压状态,并启动主电机,当磨盘转动平稳后,再转动手轮,使主轴向前移动,当听到有金属摩擦声时,表示两磨盘已接触,磨盘间隙e=0;这时,反向转动手轮约一圈半e=,即可开始下一步操作;然后根据磨出纤维的粗细再加调整;直到达到理想的纤维质量;m 磨室的排料方式:传统的放射向出料 木塞螺旋喂料器预汽蒸振安德里茨盘磨机。

球磨机工作原理

球磨机工作原理球磨机是一种常用的粉磨设备,广泛应用于矿山、冶金、化工、建材等行业。

它的工作原理是通过回转的圆筒内装有一定数量的磨体(钢球、钢棒等),在筒体内不断地滚动、摩擦和撞击矿石或其他物料,使其达到所需的破碎和细化效果。

球磨机主要由进料装置、筒体、出料装置、传动装置和电控系统等组成。

1. 进料装置:球磨机的进料装置通常由进料螺旋、进料管和进料斗等组成。

物料通过进料管进入筒体。

2. 筒体:筒体是球磨机的主要工作部分,通常采用钢板焊接而成,内衬有耐磨材料。

筒体内装有一定数量和大小的磨体,磨体与物料一起在筒体内进行滚动、摩擦和撞击。

3. 出料装置:球磨机的出料装置通常由出料管和出料螺旋等组成。

研磨后的物料通过出料管排出。

4. 传动装置:球磨机的传动装置通常由电机、减速器、联轴器和齿轮等组成。

电机通过减速器带动筒体旋转,使磨体和物料进行滚动。

5. 电控系统:球磨机的电控系统用于控制球磨机的启停、转速和物料进料量等参数。

通过电控系统可以实现自动化控制,提高生产效率和安全性。

球磨机的工作过程如下:1. 启动球磨机的电机,并通过电控系统设定合适的转速。

2. 将待磨的物料通过进料装置进入筒体内。

3. 筒体开始旋转,磨体和物料开始滚动、摩擦和撞击。

4. 物料在磨体的作用下逐渐破碎和细化,达到所需的粒度要求。

5. 研磨后的物料通过出料装置排出。

6. 关闭球磨机的电机,完成工作。

球磨机的工作原理可以通过以下几个方面来解释:1. 摩擦破碎:磨体与物料之间的摩擦力和撞击力会使物料发生破碎和细化。

磨体的滚动和筒体的旋转使物料不断地受到摩擦和撞击,从而使物料颗粒逐渐变小。

2. 空心效应:磨体和物料在筒体内滚动时,会形成一定的空心效应,使物料在撞击破碎的过程中更容易破碎。

3. 破碎和细化作用:磨体与物料的摩擦和撞击作用下,物料的颗粒逐渐破碎和细化,从而达到所需的粒度要求。

球磨机的工作原理使其具有以下优点:1. 适用范围广:球磨机可以用于研磨各种硬度的物料,包括矿石、金属矿石、非金属矿石、水泥、化工原料等。

行星式球磨机的不同类型

行星式球磨机的不同类型行星式球磨机是一种常用的粉碎设备,它利用行星齿轮系的运动产生强制摩擦和剪切力,使磨料在球磨罐内进行高速旋转和混合,实现对物料的研磨和混合。

在不同的应用场合,可以根据需要选择不同类型的行星式球磨机。

H型行星球磨机H型行星球磨机是一种普遍应用于化工、电子、医药等领域的行星式球磨机。

它采用水冷半导体马达,并且对于粉末材料有较高的研磨和混合效果,可以满足高精度的研磨要求。

此外,H型行星球磨机还具有体积小、出料方便的特点,易于操作和清洗。

Z型行星球磨机Z型行星球磨机是采用双层行星齿轮结构的一种球磨机,它主要用于研磨高光泽度的金属和无机材料。

相比于其他类型的行星式球磨机,Z型行星球磨机具有更强的研磨能力和更高的研磨效率。

此外,Z型行星球磨机还具有负载自动识别和控制、自动断开电源等自动化功能,提高了操作的便捷性和安全性。

F型行星球磨机F型行星球磨机是采用双行星和独立驱动结构的高能量球磨设备,主要用于制备纳米材料。

由于其独特的结构和优越的性能,F型行星球磨机可以实现更细腻的磨料和混合效果。

使用F型行星球磨机,可以制备出粒径较小、分布均匀的纳米颗粒,应用于新材料的研发领域具有很大的潜力。

A型行星球磨机A型行星球磨机是一种新型的行星式球磨机,其结构相比传统球磨机更为简洁,占用空间更小。

A型行星球磨机采用的是永磁电机和节能减速器,具有较低的功耗和噪音。

此外,其独特的设计还可以极大地减少机器运行时的振动和摆动,使得操作更为稳定和安全。

总结以上所述是行星式球磨机的不同类型。

根据不同的应用场合和研磨要求,可以选用不同类型的行星式球磨机。

通过选择合适的球磨机,可以提高材料的质量和生产效率。

球磨机工作原理

球磨机工作原理球磨机是一种常用的研磨设备,广泛应用于矿石选矿、冶金、化工、建材等行业。

它通过将物料放入旋转的圆筒内,同时对其进行撞击、摩擦和磨擦,从而实现物料的细磨和混合。

球磨机主要由进料装置、排料装置、旋转装置、传动装置、电机和控制系统等组成。

1. 进料装置:球磨机的进料装置通常由进料螺旋和进料管组成。

物料通过进料管进入球磨机的圆筒内。

2. 排料装置:球磨机的排料装置通常由排料板和排料螺旋组成。

物料经过磨矿后,通过排料板和排料螺旋从球磨机的出料口排出。

3. 旋转装置:球磨机的旋转装置由电机、减速器、齿轮和轴承等组成。

电机通过减速器驱动齿轮旋转,齿轮再通过轴承传递转动力到球磨机的圆筒上。

4. 传动装置:球磨机的传动装置通常由皮带轮、皮带和轴承等组成。

它将电机的动力传递给球磨机的旋转装置,实现球磨机的正常运转。

5. 电机:球磨机的电机是球磨机的动力源,通常采用交流电动机。

电机的功率大小根据球磨机的规格和工作要求来确定。

6. 控制系统:球磨机的控制系统通常由电气控制柜、按钮、仪表和传感器等组成。

它用于控制球磨机的启动、停止、转速调节等操作。

球磨机的工作原理如下:1. 进料:物料通过进料装置进入球磨机的圆筒内。

2. 磨矿:球磨机开始旋转后,圆筒内的磨矿介质(通常是钢球)随着圆筒的旋转而被抛起,形成一定的落点高度,然后再落下来撞击和磨擦物料。

磨矿介质的撞击和磨擦作用下,物料逐渐被细磨和混合。

3. 排料:物料经过一定时间的磨矿后,通过排料装置从球磨机的出料口排出。

球磨机的工作过程中,磨矿介质的运动状态对磨矿效果有重要影响。

磨矿介质的运动状态通常通过磨矿介质的填充率、旋转速度和磨矿介质与物料的比例来控制。

适当的填充率和旋转速度可以提高磨矿效率,而适当的磨矿介质与物料的比例可以保持磨矿介质与物料之间的接触面积,从而提高磨矿效果。

球磨机的工作原理简单明了,但在实际应用中还需要根据具体的物料性质和工艺要求进行调整和优化。

供实验室使用的球磨机_正文

一、设计题目

设计供实验室使用的球磨机。 实验室用球磨机的设计简图如下:

图 1.1 实验室用球磨机设计简图 1.电机 2.带传动 3.齿轮传动 4.滚轮 5.球磨机筒体

6. 轴承

1、已知条件 周边及粉碎效率 90%,制造方式:单件生产 2、使用要求 球磨机研磨物料 20Kg,每天工作 8 小时,要求工作平稳(允许有轻微冲击) ,使用折旧 期 5 年。 3、应完成的工作 (1)球磨机总体方案设计 ①方案比较并确定最佳方案 ②基本参数的计算 ③选择电动机 ④初定各级传动比 ⑤传动装置的运动和动力参数计算 (2)传动件的设计及计算 ①带传动的设计计算 ②第一次修改各轴的运动和动力参数 ③开式齿轮传动的设计计算 ④第二次修改各轴的运动和动力参数 ⑤验算工作转速 (3)球磨机罐体设计及轴系设计 ①罐体结构设计 ②支撑辊及其轴系的设计计算 ③小齿轮轴系的设计计算 (4)设计连接螺栓 (5)计算机或手工的绘制工作图

-1-

机械设计制造及其自动化

①球磨机总图 ②罐体部件图 ③小齿轮轴系部件草图 ④主要零件的工作图 (6)编写设计说明书

二、传动装置的总体设计及初步计算

1、球磨机的基本参数

计算项目 计算过程及依据 计算结果 (1) 研磨介质 参阅球磨机有关资料可知,球磨机的研磨速率、 (钢球)的质 研磨介质和研磨物料存在一定的关系: 量 G0 G1=0.14G0 ( 《手册》式 7—1) 式中,G1—研磨物料,取 20Kg G0=142.86Kg G0 —研磨介质(钢球)的合理装载量, Kg G 20 G0 1 Kg 142 .86 Kg 0.14 0.14 (2) 罐体容积 对于干式球磨机,研磨介质填充系数 V 0.120.35,取=0.3 G0=V ( 《手册》式 7—2) 式中 V—罐体容积 m3 V=0.0992m3 —研磨介质的密度,取=4800Kg/m3 V (3) 罐体内径 D