印刷中难处理颜色1

印刷错误案例

解决 1.压紧衬垫与印版 2.调整印刷压力 3.加新鲜的水墨提高水墨粘度

14.重影

原因 1.印版不平整,磨损,凹陷,太光, 或安装不当 2.水墨膜层太厚 3.因机器制造或印版不平整造成水墨膜层不均匀

解决 1.拉平,垫起,清洁,更换印版或整个衬垫 2.减少水墨膜层厚度 : a) 降低的水墨粘度 b)增加刮刀刮墨效力 c) 降低网纹辊供墨量 3.调整水墨刮刀 , 版和网纹辊压力 , 辊平行度,更换印版

解决 1.压紧衬垫与印版 2.调整印刷压力 3.清除纸屑 (擦版太硬 2.水墨粘度太低 3.印版太光滑

解决 1.使用较软印版 2.用新鲜的水墨调高水墨粘度 3.清理或替换印版

20.印迹毛边

原因 1.衬垫表面厚度不平整 2.印版压力过大 3.纸屑集在版或水墨中

解决 1.拉平,垫起,清洁,或更换印版或整个衬垫 2.调整印刷压力 3.清除纸屑 (擦版,换新墨)

4.(同上)印脏(糊)

原因 1. 印版压力太大 2.水墨 pH太低 3.不平整,磨损,凹陷,光滑,或印版(衬垫)配合错误 4.印版和图文墨膜层太厚 解决 1.减小印版衬垫 2.检查并调整水墨 pH 到合适值 3.调平,修补, 清理或替换印版或整个衬垫 4.减少水墨膜层厚度 : a)降低水墨粘度 b) 逐渐增加水墨利用率 c) 降低网纹辊墨量

解决 1.调整或制定水墨以适合各种不同的印刷设备结构 , 如 : a) 网纹辊容积,网目数和形状 b) 供墨类型,压力等 2.测量, 证实并且了解这些差异以便在机器不同时选用适 当的材料和程序将在印刷效果方面的影响减到最小

2.印色不均匀

原因 1.水墨流变性低使印迹亮色变暗 2.版或版衬松弛 3.辊因齿轮或轴承弹起

平面设计常识

平面设计常识平面设计师我们需要懂得印刷知识与尺寸规范,在印刷的过程中与设备、材质、工艺息息相关,甚至与印刷厂的沟通也是必不可少的,掌握以下的印刷知识对产出物的还原设计想法是很必要的。

一个优秀的设计作品,设计印刷中考虑的方面分为以下几点:1、软件平面设计中的三大软件PS/AI/ID各有各的特点,个人建议排版中需要印刷采用矢量软件为主,成册的东西选用ID,处理图像采用PS。

三者之间兼容性很强因为都是Adobe产品2、出血印刷中的裁剪设备可能存在误差,没有添加出血位得到产出物会产生出现白边或有的地方切掉多了。

什么样的印刷作品需要加出血呢,只要涉及到反正面印刷的产出物就需要加出血,PS中可以建立实际印刷尺寸,通过画布大小各加点6就完成了上下左右各3毫米的出血,AI与ID软件中可以在新建画布的情况下添加完成。

设计时候建议请离出血的位置多一些。

3、颜色模式平面设计基本需要使用CMYK,不要使用RGB。

在显示屏基于像素为尺寸要求的RGB模式。

如在AI或ID中进行排版使用了图片,图片需要在PS中处理,需要将PS里的图片颜色模式修改为CMYK看起来会有些变灰,因为CMYK的色域比RGB范围小,颜色没有显示器那么亮的原因。

存储格式以前的机器比较落后需要存储TIFF现在的机器可以针对CMYK颜色模式的JPG图片在排版中也是没有问题的。

在能够知道颜色印刷出来是什么效果,可以参考色卡上的CMYK数值进行设置。

网上可以买到色卡,当然和印刷老板熟的话也可以拿到印刷色卡。

C M Y K(印刷色彩模式)银色20 15 14 0金色 5 15 65 0米色 5 5 15 0高亮灰 5 5 3 0浅灰25 16 16 0中灰50 37 37 0深紫100 68 10 25深紫红85 95 10 0海水色60 0 25 0柠檬黄 5 18 75 0暗红20 100 80 5橘红 5 100 100 5橙色 5 50 100 0深褐色45 65 100 40粉红色 5 40 5 04、图像精度图像如果用于印刷,请确保图像都在300dpi以上分辨率(不缩放原始图片大小),如拖进图片到PS里面查看,图像大小下。

印刷油墨颜色的调配

印刷油墨颜色的调配对于印刷油墨颜色的调配,只是空谈科学理论而不注意工艺技巧是不正确的。

例如当两种颜色调配后,在一定的温度条件下产生的一氧化氯超标而被弃用,这已成为医药企业铝箔包装上的技术壁垒之一。

鉴于此,特结合实际经验,谈一点包装印刷油墨颜色色彩相关的基本常识,供印刷界及油墨从业同仁参考。

一、油墨颜色色彩学的一般含义包装印刷油墨色彩学归根结底印刷油墨颜色离不开物理学、生理学和心理学简单地讲就是人们长期所研究的颜色往往受心理感受所支配。

因为包装印刷油墨一旦印刷在承印物表面后不仅能改进承印物的性能,还能赋予商品各种色彩。

印刷油墨的颜色又取决于颜料的选择和组成。

长期以来人们为了商品及商品包装的需要开发了新的油墨颜色品种和改进了传统颜色色相的质量。

众所周知,承印物表面的印刷油墨色彩往往受到它本身色度的制约。

如果在标准光源下它是绿、红、白色等但如果环境光线或照射条件改变了,如红光射入白色油墨墨膜上,会使白色的包装印刷油墨显示红色。

不同的环境光线或不同的照明条件下印刷出的油墨墨膜就会呈现出不同的效果。

任何一种承印物的表面装满颜色并非一看即知。

作为一个包装印刷工作者或印刷油墨研究者为了能充分体现印刷油墨颜色的效益,应该在具备颜色色度学等知识的基础上,不断研究油墨墨膜色彩变化的艺术构思才能指导油墨彩印的操作和油墨制造。

二、印刷装潢同色异谱的概念要满足包装印刷油墨颜色品种的需求只靠现有几个颜色是不够的。

市场上成品彩色油墨基本上要求系列化这就必须经过一定的配色过程才能得到。

间色或复色一经印刷得到了新的颜色色相,那么这既符合正常的包装印刷规律也符合配色定律。

为了实现上述的要求,人们提出了同色异谱颜色的概念。

通过人们长期实践发现同色异谱概念只对特定的标准观测者有用,而对色盲的人群是不适用的。

同色异谱是指油墨颜色的三刺激值相同,而光谱的分布不同这对于彩色包装印刷油墨配色是十分重要的。

即利用不同的油墨可以调配出同一油墨颜色的品种。

颜色空间变换及其在印刷中的应用1

颜色空间变换及其在印刷中的应用龙永红殷进(湖南工业大学电气与信息工程学院,湖南,株洲,412008) 摘要:本文提出了一种基于人工神经网络的LAB——CMYK颜色空间变换方法。

该方法在原稿RGB图像中选取N个像素点,转换到LAB空间,由印刷分版机对该原图进行C、M、Y和K四色分版,得到该N个像素点对应的C、M、Y和K值,并建立训练样本集,应用人工神经网络建立LAB——CMYK颜色空间的映射关系。

该方法适应性强,处理速度快,转换精度高,一方面,用于实现印刷前的分版,另一方面可实现印刷后图像质量的检测。

关键词:颜色空间变换印刷复制神经网络中图分类号:TP391 文献标识码:A A new Color space transformation forPrinting industry applicationLONG Yong-hong YIN Jin(School of Electrical and information Engineering, Hunan university of Technology,Zhuzhou, 412008, )Abstract: In this paper, a novel LAB—CMYK color space transformation approach based on ANN for printing industry application is proposed. RGB values of N pixels and their CMYK values are extracted from the original image to form the data base for ANN training. The mapping relation between CMYK value and LAB color space can be obtained directly, which can be applied for printed image inspection. Compared with other algorithm, it takes advantage of high adaptability, fast processing and high accuracy.在整个印刷流程中,首先须把彩色原稿分解为黄、品红、青、黑四种颜色,并根据印刷的需求对它们进行阶调、颜色、清晰度的调整,然后再加网处理,最后经印刷设备逐色叠印在承印物上完成颜色合成,得到最终的彩色印刷品,实现色彩的还原与再现[1,2]。

电脑印刷设计名词解释和论述

名词解释:加色法:两种以上的色光混合,使人的视觉神经产生另一种色觉效果。

调频加网: 现在网点生成技术不断革新,其中之一就是随机网点的出现,即调频加网。

灰色成分替代:当C、M、Y三种油膜在同一网点处都有较高的密度时,为了防止汕膜不再被纸张吸收而产生“纸张拉毛”的现象,需要按一定比例用黑墨去代替C、M、Y。

同一网点C、M、Y三种油膜等量叠加出来的颜色几乎与等量黑墨是完全一样的色调,现代印刷中汕墨干燥的时间很短,纸张上沉积的汕墨量过多会造成纸张无法迅速吸收,因此,把三层汕墨用一层代替,能够很大程度地减少过量汕墨带来的不良后果,降低成本。

套色版:一般凸版彩色印刷多为套色版,套色版每色一版,换句话说就是每版都是专色版。

套色版印刷可充分运用叠色,原色上是淡的叠压深的,透明度高的叠压透明度低的。

配帖法:是将各个书贴,按页码顺序一帖一帖地叠加在一起,成一本书刊的书芯,采用锁线装订或无线胶粘装订,常用于各种平装书籍和精装书籍。

陷印:又叫补漏白、扩缩,主要是为了弥补因印刷套印不准所造成两个相邻不同颜色之间的间隙成漏白,这样就必须调整各色块的叠色范围,这种色块的交叠或扩展就叫陷印。

最好的补偿方法就是依赖于印前设计所使用的软件。

腰封:一般是为点缀装帧封面而制作,有松散的印刷成品,加了腰封方便携带。

铜版纸:又称涂料纸,这种纸是在原纸上涂布一层白色浆料,经压光而制成的。

毛边和锯齿:扫描后进行抠底的图像边缘有直线或弧形光边,印刷中容易产生边缘不光洁的效果。

网点:网点是形成印刷图像的基本元素,又可称为像素,网点种类可分为调幅网和调频网两种。

错网:是半色调印刷品因网线排列不良或未套准而产生网花的现象。

覆膜:是指以透明塑料薄膜通过热压覆贴到印刷品表面,起保护或增加光泽的作用。

转移印刷:指把一种底质上的油墨转印到另一种底质上,通常把油墨涂在玻璃、木头、金属或瓷器上,然后再进行转印。

打样:是通过一定方法从拼版的图文信息复制出校样的工艺,是印刷工艺中用于检验印前制作质量的必需工序。

常见印刷故障解决方法1

常见印刷故障分析1.糊版(埋版、堵版)故障现象:印品图文或小字印不出来,甚至于印品上有一层墨迹,而图案模糊。

原因:1)油墨干燥速度太快,使油墨干结在网穴内。

或者图案网穴早被干结块堵住,新墨上去不能完全复溶,成大面积堆在印品上,涂花了图案文字;印刷机速度太慢,刮刀除去非图纹部分油墨后,在到达压印点前,墨已成干固态不转移。

凹印网穴中的墨一般转移率为2/3,也就是说还有1/3留在印版上,油墨粘度大,干得快,即使辊筒再复入墨槽中,也很难全部溶解,这样反复多次,油墨转移率下降,最终变成堵版。

2)印版雕刻太浅或网点不清晰。

凹版是铜面雕刻网点后经镀铬抛光而得的。

网坑达深度不够,网穴孔内壁不光滑,呈毛茸茸状态,镀铬又厚,铬块已填满网穴,抛光不好发生毛刺,都可以促使墨层很快干固,造成堵版。

3)油墨因保管不好而结皮,印刷中的纸块,塑料屑以及周围尘埃因静电吸附入墨中,或直接落在印版网穴中,也能造成糊版;印刷过程中停机,残留在版面上的油墨膜尚未及时清理,将网点糊住;油墨流动性不良,不同种、不相溶的墨掺入,溶剂误用,油墨中真溶剂数量少了,造成复溶性差,粘度又在,不易将非图纹部分刮净,特别网点边缘残留干结,不断扩展,清洗不及时,致使网点被埋住。

解决办法:主要是根据机器速度,即刮刀刮墨后在印压点所经历的时间,使用溶剂调节其干燥速度,尽量减缓干燥速度。

1)油墨中可调入挥发较慢的溶剂,当油墨干燥速度较快时,可适当提高印刷速度,趁网点中的油墨尚未干时即行压印;2)检查版辊的镀铬、抛光的质量是否合适。

一般情况下,在其它条件都认为合适的情况下,发生糊版,擦洗一次后,如果不久又发生糊版,并从图文上可以看到层次不协调,则可认定为印版所造成,这时,要重新退镀或制版;3)检查吹风、加热装置,是否因方向变动,吹到了版面上。

若是则要立即纠正;对墨中混入的杂物、版上的异物要及时清除,对有循环泵的印刷设置,可在出口置120目的铜丝网过滤之;油墨粘度应根据速度愈快、需要粘度愈低的原则,进行调整。

浅析印刷中难印的颜色与解决方案

的图形又做了50%的浅网处理,那么这种基色的浅网就被两次减色而成为基色40%,两次叠加是相乘的关系;④应该慎用或避免使用原色(C M Y K)混合色的浅网设置。

由于每一种专色都有一种固定的色相,如果对其使用了一种百分比的浅色网,那么该色的色相不会发生变化,变化的只是饱和度,这种能保证颜色准确传递的特性,也是专色的主要优势之一。

而原色则没有这么简单,原色混合色是青、品红、黄、黑四种原色以不同比例配比组成并由此来定义的颜色。

对于某种原色混合色,它的四色百分比是特定的,如果对该颜色使用了某一浅网,则会等量缩放所含四色的所有百分比,某一种原色不同百分比的浅网色其色相是一致的,但由四原色配比组成颜色不同的浅网色的色相却不是一致的。

这时因为原色混合色的不同饱和度其表现出的四色百分比配比并不是等量缩放的关系,而是按照油墨混合的中性灰平衡的比例关系变化的。

所以如果对原色混合色加上线网,颜色的色相必然会发生一些偏移,这在比较精细的印刷中是尤其要注意的。

作者单位:中国人民解放军32023部队责任编辑/欧定军欢在设计时融入更多的色彩元素来呈现印刷品的独特效果,如使用四色或更多的专色搭配,使色彩变得更加丰富、立体、防伪更加复杂。

这些颜色需要多色套印、叠印,在印刷过程,往往比较难控制。

本文试图通过平常的工作经验,分析常见问题颜色并提供相应的解决方案,以供广大印刷工作者和印前设计师参考。

一、印刷中的灰色印刷中灰色包含白色、灰色和黑色,这些颜色的特点是既可以使用单色(黑墨)印刷,又可使用多色印刷(即通过黄、品红、青、黑不同的网点比例印刷)。

在印刷过程中,若设计师能考虑将灰色设置单色印刷,会大大降低印刷难度,使得色彩控制稳定,但在有些情况下,不得不使用多色印刷,就需要注意以下几个问题。

1.灰平衡的控制灰平衡是指用黄、品红和青三个色版按不同网点面积率比例在印刷品上生成中性灰。

人眼对灰色的敏感度较高,稍有颜色偏差就能发现出来,因此灰平衡在印刷中是最难得到控制的。

凹版印刷常见故障及处理办法

精心整理凹版印刷常见故障及处理方法 一、糊版、堵版:故障现象:印刷品图文或小字印不出来,甚至于印品上有一层黑迹,而图案模糊。

原因:1、油墨干燥速度太快,使油墨干结在网纹网穴内。

或者图案网穴早被干结块堵住,新墨上去不能完全复溶,成大面积堆在印品上,涂花图案文字。

2、印刷机速度太慢,刮刀除去非图纹部分油墨后,在到达压印点前,墨己成干固态不转移。

凹印3堵版。

45612目的钢345剂,适当提高印刷速度。

6、出现油墨性能缺陷导致的堵版时,应及时更换油墨,尽量避免比重有明显差异的油墨相互组合使用。

墨槽中的油墨要经常搅拌,使各个部位的油墨均处于流动状态。

还应及时添加新油墨或更换新油墨,以避免油墨产生皮膜。

7、当出现由印版网穴内壁质量问题引起的堵版时,应重新镀版或重新制版。

开机前或刚开机时,应先用溶剂擦拭印版滚筒。

印刷过程中要尽量避免中途停车,长时间停车一定要先把印版清洗干净,或者把印版滚筒侵入墨槽中连续空转。

8、总之,在生产过程中,应适当调整温湿度、印刷速度、溶剂干燥速度、刮刀与压辊之间的距离、降低油墨粘度、减少停机等。

二、咬色、过版:故障现象:在印刷过程中,第二色油墨将前一色印刷的墨迹粘拉掉了,前一版印刷的油墨又到了下一版的版面上。

原因:1、由于前一色的油墨干燥速度慢,或对被印材料粘附性不强,而后一色附着性太强,印刷压力太大或油墨中树脂量太少,都可将前一色咬掉。

2、印刷速度太快,前一色未干,经受不了第二色的分裂力。

在第一色中,慢干溶剂太多,使前一色不能按要求粘附、干燥而受第二色的粘拉破坏。

312345使原因:1、23染。

45上气温高,就很容易引起聚酰胺分子量降解从而使吸湿性增大,造成与印材的粘接力下降。

6、油墨干燥过慢、收卷张力大、印刷后的收卷温度过高,部分油墨软化、膜卷含水量过大、收卷太紧、印刷油墨与接触面的亲和力过强、静电过大等都会造成粘脏。

处理方法:1、提高油墨的初干性和彻干性,加强吹风和热量,使油墨干燥彻底,在收卷都分增加冷却装置,收卷时张力不要过大。

常见的印刷故障及解决办法

受各种因素的影响,印刷过程中难免发生各种故障,影响印刷品质量,这就要求印刷操作工人必须具备对印品故障的判别能力,并能根据故障进行相应印刷参数调节。

1.印品破损故障分析与解决印品破损主要指纸张叼口部分破损,造成破损的原因及调节方法如下。

(1)递纸牙和滚筒叼牙不准确。

调节方法:对输纸器进行正确调节,或对前规高低进行一定调整。

(2)胶印机收纸部分叼牙排的各个叼牙调节不当。

纠正方法:将收纸牙排各个牙垫重新调节,使其平直、高低一致,再仔细调节一下叼牙的叼力,使其均衡。

2.印品褶皱故障分析与解决(1)纸张出现“荷叶边”或“紧边”等现象,使纸张不能在平整状态下进行印刷。

调节方法:对印刷车间进行调湿处理,保持车间温湿度恒定,一般要求温度23℃±3℃,湿度50%±5%;建立与印刷环境温湿度相同或相差不大的纸库,保持纸张含水量稳定。

(2)滚筒压力不一致。

叼纸牙叼住纸张进入滚筒时纸面会有气流产生,若滚压瞬间不能均匀辗赶气流使纸张均匀受压,就会产生褶皱。

调节方法:校准滚筒压力。

按照设备规定的标准包衬和压力进行调整,并进行多次测量与计算,使滚筒压力均匀一致;及时更换橡皮布,以防因其老化失去弹性而造成印品褶皱。

北京科雷阳光印刷技术有限公司(3)叼纸牙叼力不同或叼纸牙交接时间不一致,造成纸张整体位移或变形量不一致。

调节方法:检查叼纸牙。

重点对叼纸牙牙垫平整度、牙片齐整度、叼力均匀度、牙套配合间隙、叼纸牙撑簧弹性等方面进行检查,还要检查相关的螺丝和销轴是否松动、断裂等,以保证纸张平稳交接。

(4)滚筒表面堆积脏物,使滚筒表面不平整,纸张受压不匀,产生褶皱。

调节方法:及时清理滚筒表面和滚枕上的脏物,并保持清洁。

3.印品斑点故障分析与解决(1)纸张表面不规则,即纸张平滑度低,导致纸张表面受墨不匀而出现斑点。

调节方法:更换纸张,适当增加印刷压力等。

(2)油墨乳化严重。

对于透明度好的油墨来说,油墨乳化太快,会使油墨黏性降低,施加较大的印刷压力时,纸张表面凸出部分油墨很容易被挤掉,油墨落在印版实地等部位时就会产生斑点。

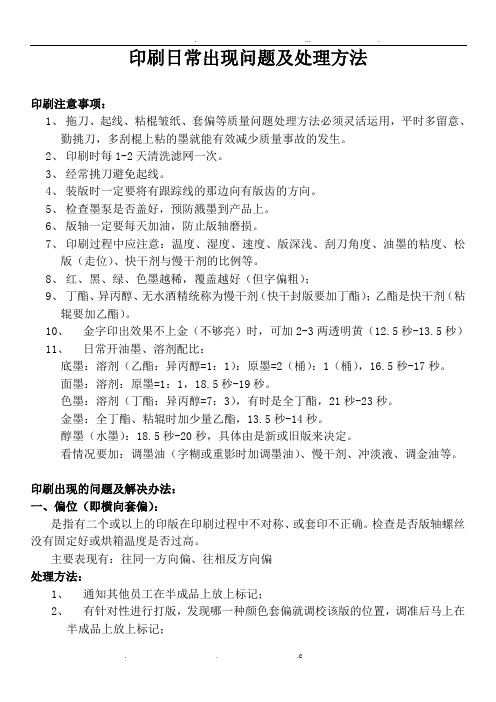

印刷日常出现问题及处理方法

印刷日常出现问题及处理方法印刷注意事项:1、拖刀、起线、粘棍皱纸、套偏等质量问题处理方法必须灵活运用,平时多留意、勤挑刀,多刮棍上粘的墨就能有效减少质量事故的发生。

2、印刷时每1-2天清洗滤网一次。

3、经常挑刀避免起线。

4、装版时一定要将有跟踪线的那边向有版齿的方向。

5、检查墨泵是否盖好,预防溅墨到产品上。

6、版轴一定要每天加油,防止版轴磨损。

7、印刷过程中应注意:温度、湿度、速度、版深浅、刮刀角度、油墨的粘度、松版(走位)、快干剂与慢干剂的比例等。

8、红、黑、绿、色墨越稀,覆盖越好(但字偏粗);9、丁酯、异丙醇、无水酒精统称为慢干剂(快干封版要加丁酯);乙酯是快干剂(粘辊要加乙酯)。

10、金字印出效果不上金(不够亮)时,可加2-3两透明黄(12.5秒-13.5秒)11、日常开油墨、溶剂配比:底墨:溶剂(乙酯:异丙醇=1:1):原墨=2(桶):1(桶),16.5秒-17秒。

面墨:溶剂:原墨=1:1,18.5秒-19秒。

色墨:溶剂(丁酯:异丙醇=7:3),有时是全丁酯,21秒-23秒。

金墨:全丁酯、粘辊时加少量乙酯,13.5秒-14秒。

醇墨(水墨):18.5秒-20秒,具体由是新或旧版来决定。

看情况要加:调墨油(字糊或重影时加调墨油)、慢干剂、冲淡液、调金油等。

印刷出现的问题及解决办法:一、偏位(即横向套偏):是指有二个或以上的印版在印刷过程中不对称、或套印不正确。

检查是否版轴螺丝没有固定好或烘箱温度是否过高。

主要表现有:往同一方向偏、往相反方向偏处理方法:1、通知其他员工在半成品上放上标记;2、有针对性进行打版,发现哪一种颜色套偏就调校该版的位置,调准后马上在半成品上放上标记;3、如果是经常性套偏就要检查有没有版松,版轴固定座有没有锁紧,没有锁紧就要重新锁紧;4、调节各版温度、压力,两边都凸出来的就要将前一版的温度提高,相反的就要降低。

(尤其是往相反方向偏的);5、观察车间的干湿度、温度,如果温度高,湿度低,可以向车间地面泼水加湿降温。

柔性版印刷的颜色管理 (1)

1 油 墨色相 .着 色力检 测 .

色相 、 色 力是油 墨检 测的基 本项 目 . 着 它们 对 油墨 的颜 色 影响很 大 。色相是 油 墨颜 色 的具体 特征 . 光学 在

在小 烧杯 中加入 1 g O 待测 油 墨和 1O 标准 白墨 . Og

搅拌 均 匀后 用展色轮 打版 。 出的色样 与供 应商 提供 打

谈一 些看 法 以及一 些具体 的操 作方 法 ,供读 者参 考 。 柔版 印刷是将 低 黏度 的水性 油 墨通过 网纹 辊施 到柔 性版 上 .

再直 接压 印到承 印物 上完 成 印刷 它不 同于胶 印 、凹 印等 .有其 特 有的工 艺特 点 ,所 以在 颜 色管理 上也 有其 固 有的特 点和方 法 。 柔版 印 刷的颜 色 管理 涉及到 纸张 、油 墨 ,印刷 机械 、印刷 色 样 .操作 者和 日常管理 等各 个方 面 .可 以用一 个体系 来描 述 .只 有这个 体 系各部 分衔 接 良好 .运转 正常 .印刷颜 色才 能得 到 有效 控 制 ,才能 具有稳 定性 和 正确性 。

维普资讯

【 包装装 潢 印刷 】 .

f 设计制版

,

~

~

,

。

一

■

、

~

柔 版 印刷 自 1 世 纪 9 9 O年代 初 问世 以来 .在相 当长 的一段 时

间内 ,印刷 质量 大大低 于胶 印和 凹 印。近年 来 .随 着新材 料 .新 技术 的 采 用 , 印机 制造精 度 的不 断提高 . 别是 感光 柔性树 脂 柔 特

强 生 ,L G,海 尔 、利 华等都 有许 多产 品采 用 了柔版 彩色 印刷 的外 包 装 。这些 企业 对质 量要 求十分 严格 对 关 系企业 形象 的专 用色

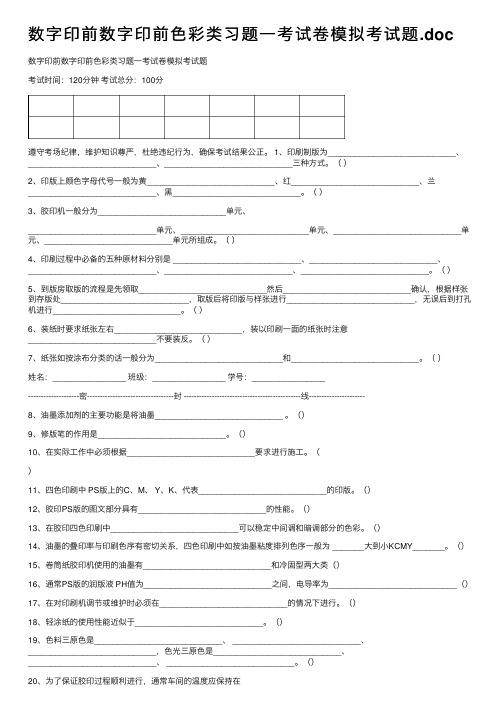

数字印前数字印前色彩类习题一考试卷模拟考试题.doc

数字印前数字印前⾊彩类习题⼀考试卷模拟考试题.doc数字印前数字印前⾊彩类习题⼀考试卷模拟考试题考试时间:120分钟考试总分:100分遵守考场纪律,维护知识尊严,杜绝违纪⾏为,确保考试结果公正。

1、印刷制版为____________________________、____________________________、____________________________三种⽅式。

()2、印版上颜⾊字母代号⼀般为黄____________________________、红____________________________、兰____________________________、⿊____________________________。

()3、胶印机⼀般分为____________________________单元、____________________________单元、____________________________单元、____________________________单元、____________________________单元所组成。

()4、印刷过程中必备的五种原材料分别是 ____________________________、____________________________、____________________________、____________________________、____________________________。

()5、到版房取版的流程是先领取____________________________然后____________________________确认,根据样张到存版处____________________________,取版后将印版与样张进⾏____________________________,⽆误后到打孔机进⾏____________________________。

印刷标准及应用(分色片、样张和印刷成品的加工过程控制)1

4.1.2 网线数 对于单色和彩色印刷,网线数应为34线/cm~48线 /cm(85线/in~120线/in)。

网线数增加可以丰富图像所表达的层次,提高阶调复制效果, 但网线数增加会使网点面积增大趋势增强,网点增大的敏感度 提高,小网点易损失,因此对于表面粗糙、平滑度低的新闻纸 来讲,选择过高的网线数常常造成糊版、图片层次合并、细节 丢失、高光层次损失过多等原因。

4.1.7 灰平衡

为实现印刷品的视觉灰平衡,一般情况下,推荐由下列阶调值组合 而成,用分色片上的网点面积百分比表示。

灰平衡是指在一定的印刷、打样条件下,将青、品红、黄三色 油墨按一定比例叠印,得到视觉上中性灰的颜色,这时就称实 现了灰平衡,此时的黄、品红、青的网点百分比为该点的灰平 衡数据。

国际标准中规定“阶调值总和不要超过260%,最好不超过 240%”,而我国标准中删掉了“最好不超过240%”,是考虑 到国产墨色度不够,国人偏爱浓重、鲜艳的色彩这一情况。实 际上,阶调值最好不超过240%才更有利于新闻纸冷固型油墨 胶印印刷的油墨干燥。应合理采用UCR和GCR工艺加以补偿。 以保证色彩饱和又有利于油墨干燥。

分色片的线性化误差应≤2%。 网点边缘(虚边)宽度不能大于网线宽度的1/40,分色片上的网点

、文字不应有明显的破裂。 分色片应版面清洁,无划痕、脏迹、折痕。

报纸印刷制作的流程:原稿——版面电子分片信息——出片—— 晒版——印刷。

出片是将电子文件信息记录到胶片上,形成由文字、线条、网点 构成的印刷用原版(片)的过程。

因为椭圆形网点有两次阶调跳变,所以,阶调变化不是很明显 ,图片的层次、色彩过渡较为自然,减少了印刷中的层次合并 和色偏。但椭圆形网点成线型的机会较多,容易产生龟纹,所 以,目前使用的都不是纯椭圆形的网点。

串旗旗面印刷工艺

串旗旗面印刷工艺好的,以下是为您生成的一篇关于“串旗旗面印刷工艺”的文章:---# 【串旗旗面印刷工艺】一、串旗旗面印刷工艺的历史其实啊,串旗旗面印刷工艺可不是近几年才出现的新鲜玩意儿。

它有着一段挺有意思的发展历程呢。

很久以前,人们想要在旗帜上印字或者图案,可没现在这么方便和精美。

最开始的时候,可能就是简单地用手工绘制,这效率低不说,还很难保证每个都一模一样。

随着印刷技术的慢慢发展,出现了一些比较初级的印刷方法,比如丝网印刷。

这种方法在当时已经算是一个很大的进步了,能让图案和文字在旗面上呈现得相对清晰和规整。

再到后来,科技不断进步,各种先进的印刷设备和技术纷纷登场,像数码印刷、热转印等等。

这才让串旗旗面的印刷变得越来越精美、越来越多样化。

说白了就是,串旗旗面印刷工艺是跟着整个印刷行业的发展一起成长起来的,从粗糙到精细,从简单到复杂。

二、串旗旗面印刷工艺的制作过程1. 设计与准备首先呢,得有个好的设计。

这就像是给房子打地基,设计不好,后面再怎么努力也难做出漂亮的串旗。

设计师会根据客户的需求,比如要印的图案、文字、颜色等等,在电脑上用专业的设计软件把初步的样子做出来。

然后反复修改调整,直到客户满意为止。

比如说,一家幼儿园要做一批串旗,庆祝六一儿童节。

设计师就会根据幼儿园的主题色,还有小朋友们喜欢的卡通形象来设计旗面的图案。

2. 材料选择接下来就是选材料啦。

旗面的材质有很多种,常见的有尼龙、聚酯纤维、棉质等等。

每种材质都有自己的特点,比如尼龙的轻便、聚酯纤维的耐用、棉质的柔软。

印刷厂家会根据客户对串旗的使用场景和要求,选择最合适的旗面材料。

就好比你要在户外长期使用串旗,那可能就得选耐用的聚酯纤维;要是在室内短期用,棉质的可能更合适,摸起来舒服。

3. 印刷环节这可是关键的一步。

现在常用的印刷方法像数码印刷,就跟我们家里的打印机有点像,只不过是个超级大、超级厉害的“打印机”。

它能把设计好的图案精准地印在旗面上,颜色鲜艳,细节清晰。

印刷厂紧急业务处理方案

印刷厂紧急业务处理方案一、目标。

在遇到紧急业务时,确保能高效、高质量地完成任务,让客户满意,同时尽量减少对正常生产秩序的干扰。

二、应对流程。

# (一)接收紧急业务。

1. 沟通环节。

当接到紧急业务的咨询电话或者邮件时,负责对接的销售人员或者客服人员要像超级特工接到秘密任务一样,打起十二分精神。

详细询问客户关于业务的所有关键信息,比如印刷的内容(是彩色的还是黑白的,是宣传单页还是书籍之类的)、数量、交货时间、特殊要求(比如纸张的特殊材质、装订方式等)。

在沟通中,要给客户一种踏实的感觉,就像告诉客户“您放心,您的事儿就是我们印刷厂现在最重要的事儿”。

如果客户要求的交货时间看起来不太合理,不要直接拒绝,而是说“您这个时间有点紧张呢,不过我们会尽最大努力,我得和生产部门商量一下,5分钟后给您回电话”。

2. 信息记录与评估。

把客户的需求像宝藏地图一样详细记录下来,包括刚刚提到的那些内容,还有客户的联系方式等。

然后立马把这个“紧急任务情报”送到生产部门的负责人那里。

生产部门负责人要迅速对这个业务进行评估。

看看我们现有的设备、原材料、人力能不能接下这个活儿。

如果能接,要算出一个大概的生产流程和时间安排;如果不能接,要找出是哪个环节有问题,是缺少某种特殊纸张,还是人力安排不过来。

# (二)内部协调。

1. 生产计划调整。

如果决定接下这个紧急业务,那就得像玩俄罗斯方块一样重新调整生产计划。

把那些不是特别紧急的常规业务稍微往后挪一挪,给这个紧急业务腾出空间。

但是要注意,可不能把常规业务的客户得罪了,得提前和他们沟通好,就像好朋友之间说“兄弟,我这有点急事得先处理一下,您的事儿稍微晚一点,但是肯定不会耽误太久”。

生产部门要制定一个专门的紧急业务生产时间表,精确到每个工序需要多长时间。

比如印刷这个环节需要几个小时,装订又需要多久,就像给每个工序都定了个小闹钟一样。

2. 人力调配。

这时候就要召集印刷厂的各路“英雄好汉”了。

如果有员工正在休息或者做一些不太紧急的工作,要把情况说明白,动员大家来参与这个紧急业务。

油墨印刷常见问题及处理办法【范本模板】

油墨印刷常见问题及处理办法一、堵墨,滞墨现象:印品的墨色因为油墨的流动性变差,传墨辊无法完全传递油墨而逐渐变浅.1、问题:油墨的丝头太短和缺乏流动性具体问题分析:连结料中胶质油太多,流质油太少,填充料太多造成流动性差。

解决方法:添加调墨油增加油墨的流动性.2、问题:油墨是有触摸性的,不搅拌便会凝结具体问题分析:油墨搅拌时受到剪切应力的作用,油墨的流动性与剪切应力大小成正比,无外力作用时油墨会凝结流动性变差.解决方法:检查搅拌,使油墨在墨斗内保持流动。

二、油墨干燥速度太慢:普通4色墨印后4-8小时不干,图文内容易擦掉1、问题:油墨的干燥剂含量不足具体问题分析:起不到催化的作用,氧化干燥速度不够快。

解决方法:适量添加干燥剂。

2、问题:油墨中含过多的抗氧剂具体问题分析:阻止油墨的氧化干燥速度。

解决方法:适量添加干燥剂和用干燥性能良好的连结料。

3、问题:油墨中含过多的非干性油或化合物具体问题分析:非干性油或化合物的氧化速度慢,干燥速度慢。

解决方法:调整油墨配方或添加干燥剂.4、问题:纸张的酸性太强具体问题分析:纸张中的酸性物质与干燥剂中的金属物质反应使干燥剂的活性降低.解决方法:印刷前检查纸张控制好PH值.5、问题:纸张太湿具体问题分析:水分过多,吸收渗透慢,影响干燥.解决方法:使用热风送纸或开印前把纸张放在干燥地方,增加纸张存放区的通风。

6、问题:印版水酸性过强具体问题分析:纸张吸收润版水导致PH值过酸影响干燥.解决方法:调整润版水的PH值在合适范围。

三、油墨的粉化:油墨已干燥但一经摩擦即容易化成粉状脱落1、问题:油墨中含粘合剂不足具体问题分析:连结料加入量不足,颜料含量太多,干燥后连结料大部分被吸收不能在颜料表面形成氧化保护层.解决方法:增加连结料的比例,降低油墨浓度,使用干燥快的油墨,干燥后连结料在颜料表面形成保护层.2、问题:油墨的粘性低具体问题分析:油墨在纸张上的附着力太小,油墨中的颜料容易脱落。