浅析热塑性复合材料超声焊接技术

超声波焊接技术概述

超声波焊接技术概述超声波焊接是一种常用于塑料焊接的先进技术。

这种技术通过高频振动的超声波,将焊接部分的塑料材料加热至临界温度,然后使其迅速冷却固化,从而实现材料的焊接。

超声波焊接的原理是利用超声波振动产生的高频机械能,将其转化为热能。

具体来说,焊接部分的塑料材料放置在焊接头之间,然后施加一定的振动频率和振幅。

当超声波通过焊接头传递到塑料材料时,振动会使塑料分子摩擦碰撞,从而生成热量。

热量的积累会使温度升高,直至达到塑料的熔融温度。

此时,超声波停止振动,焊接头压力使熔化的塑料材料迅速冷却并固化,形成一个坚固的焊接接头。

超声波焊接技术具有许多优点。

首先,焊接速度快。

相比传统的热板焊接或热空气焊接,超声波焊接的热量传递更快,焊接时间更短,从而提高了生产效率。

其次,焊接过程中无需使用明火或显著增加材料温度,减少了焊接部分的变形和热损伤。

此外,超声波焊接具有良好的焊接强度和密封性,能够实现高质量的焊接效果。

超声波焊接技术广泛应用于各种塑料制品的生产过程中。

例如,塑料容器、电子产品外壳、汽车零部件等。

此外,超声波焊接还可以用于不同材料的焊接,例如塑料与金属的焊接。

这种多功能性使得超声波焊接成为许多行业的首选焊接方法。

然而,超声波焊接技术也存在一些限制和挑战。

首先,焊接部分的形状和尺寸对焊接质量有较大影响。

较复杂的形状和较大的尺寸可能会导致焊接接头不均匀或焊接强度不足。

其次,不同塑料材料的焊接特性不同,需要根据具体材料进行合适的超声波焊接参数设置。

最后,由于超声波焊接设备和工艺的高成本,适用于小批量或高要求产品的生产。

总体而言,超声波焊接技术凭借其高效、高强度和高质量的优点,在各个领域得到广泛应用。

随着科技的不断进步和发展,超声波焊接技术有望进一步改进和完善,以满足不同产业对于焊接质量和效率的需求。

超声波焊接技术

超声波熔/焊接技术超聲波焊是一種快捷,乾淨,有效的裝配工藝,用來裝配處理熱塑性塑膠配件,及一些合成構件的方法。

目前被運用於塑膠製品之間的粘結,塑膠製品與金屬配件的粘結及其它非塑膠材料之間的粘結.它取代了溶劑粘膠,機械固定及其它的粘接工藝,是一種先進的裝配技術. 超聲波焊接不但有連接裝配功能而且具有防潮、防水的密封效果.超聲波的優點:1,節能2,無需裝備散煙散熱的通風裝置3,成本低,效率高4,容易實現自動化生產焊接機的工作原理超聲波焊接裝置是通過一個電晶體功能設備將當前50/60Hz的電頻轉變成20KHz或40KHz的電能高頻電能,供應給轉換器。

轉換器將電能轉換成用於超聲波的機械振動能,調壓裝置負責傳輸轉變後的機械能至超聲波焊接機的焊頭。

焊頭是將機械振動能直接傳輸至需壓合產品的一種聲學裝置. 振動通過焊接工作件傳給粘合面振動磨擦產生熱能使塑膠熔化,振動會在熔融狀態物質到達其介面時停止,短暫保持壓力可以使熔化物在粘合面固化時產生個強分子鍵,整個週期通常是不到一秒種便完成,但是其焊接強度卻接近是一塊連著的材料.焊接:指的是廣義的將兩個熱塑性塑膠產品熔接的過程。

當超音停止振動時,固體材料熔化,完成焊接。

其接合點強度接近一整塊的連生材料,只要產品的接合面設計得匹配,完全密封是絕對沒有什麼問題的,碟合:熔化機械鎖形成一個材質不同的塑膠螺栓的過程。

嵌入:將一個金屬無件嵌入塑膠產品的預留孔內。

具有強度高,成型週期短安裝快速的優點,類似於模具設計中的嵌件.彎曲/生成音波將配件的一部分熔化再組成一個塑膠的突起部位或塑膠管或其他擠出配件。

這種方式的優勢在於處理的快速,較小的內壓,良好的外觀及對材料本性的克服。

點悍點焊是對沒有預留也或能源控制的兩個熱塑塑膠元件的局部焊接。

點焊也能產生一個強有力的粘合構造,尤其適合一些大型配件、有突起的塑膠片或澆注的熱塑塑膠以及那些結構複雜、難以進入接合面的產品。

剪切切和封口一些有序与无序的热塑材料的超音波工艺。

超声焊接技术

超声焊接技术1. 简介超声焊接技术是一种利用超声波振动和热塑性材料的相互作用产生摩擦热来实现材料的连接的技术。

它具有焊接速度快、焊接强度高、无需使用外加焊接材料等优点,广泛应用于汽车制造、电子设备制造、医疗器械制造等领域。

2. 工作原理超声焊接技术的工作原理是利用超声波的振动产生的高频摩擦热,将被焊接的两个部件表面加热至熔点以上,然后通过施加一定的压力使两个部件接触并形成焊接接头。

超声波的振动频率通常在20kHz到70kHz之间,振幅一般为10μm到100μm。

具体的焊接过程如下: 1. 将需要焊接的两个部件放置在焊接头下方,使其接触。

2. 施加一定的压力,使两个部件紧密贴合。

3. 发送超声波,产生振动。

4. 振动产生的摩擦热使两个部件的接触面温度升高。

5. 当温度升高到熔点以上时,材料开始熔化。

6. 停止振动,保持压力,使熔化的材料冷却固化,形成焊接接头。

3. 焊接设备超声焊接设备主要由以下几个部分组成: - 超声振动系统:用于产生超声波振动,通常包括超声换能器、振动堆等。

- 控制系统:用于控制超声振动系统的工作参数,如振动频率、振幅、压力等。

- 焊接头:用于传递超声波振动和施加压力,通常由钛合金制成,具有良好的耐磨性和导热性能。

- 夹具系统:用于固定被焊接的部件,保证焊接过程中的稳定性和精度。

4. 焊接材料超声焊接技术适用于热塑性材料的焊接,如聚氨酯、聚丙烯、聚乙烯等。

这些材料具有良好的可塑性,在受热后能够熔化并形成牢固的焊接接头。

5. 应用领域超声焊接技术在各个领域都有广泛的应用,主要包括以下几个方面: - 汽车制造:用于汽车零部件的焊接,如车灯、仪表盘等。

- 电子设备制造:用于电子元器件的焊接,如电路板、连接线等。

- 医疗器械制造:用于医疗器械的焊接,如输液器、注射器等。

- 包装行业:用于包装材料的焊接,如塑料袋、瓶盖等。

6. 优缺点超声焊接技术相比传统的热熔焊接技术具有以下优点: - 焊接速度快:焊接时间通常在几百毫秒到几秒之间,比传统焊接技术快数十倍。

超声波塑料焊接的原理和理论

超声波塑料焊接的原理和理论超声波塑料焊接机的原理和理论随着材料工业的迅速民展,其中以重量轻、摩擦力小、耐腐蚀、易加工的塑料及其金属的复合材料的应用受到人们的重视。

塑料的各种制品,已渗透到人们日常生活的各个领域,同时也被广泛应用到航空、船舶、汽车、电器、包装、玩具、电子、纺织等行业。

然而,由于注塑工艺等因素的限制,在相当一部分形状复杂的塑料制品不能一次注塑成型,这就需要粘接,而沿用多年的塑料粘接和热合工艺又相当落后,不仅效率低,且粘接剂还有一定的毒性,引起环境污染和劳动保护等问题。

传统的这种工艺已不能适用现代塑料工业的发展需要,于是一种新颖的塑料加工技术——超声波塑料焊接以其高效、优质、美观、节能等优越性脱颖而出。

超声波塑料焊接机在焊接塑料制品时,即不要填加任何粘接剂、填料或溶剂,也不消耗大量热源,具有操作简便、焊接速度快、焊接强度高、生产效率高等优点。

因此,超声波焊接技术越来越广泛地获得应用。

一.超声波塑料焊接机的工作原理。

超声波塑胶焊接原理:由发生器产生20KHZ,(或15KHZ)的高压,高频信号,通过换能系统,把信号转换为高频机械振动,加于塑料制品工件上,通过工作表面及内在分子间的磨擦而使传导到接口的温度升高,当温度达到此工件本身的熔点时,使工件焊接口迅速溶化,继而填充于接口间的空隙,当振动停止,工件同时在一定的压力下冷却定型,便达成完美的焊接.二.超声波焊接是如何工作的。

超声波焊接原理是通过超声波发生器将50/60赫兹电流转换成15、20、30或40千赫兹电能。

被转换的高频电能通过换能器再次被转换成为同等频率的机械运动,随后机械运动通过一套可以改变振幅的调幅器装置传递到焊头。

焊头将接收到的振动能量传递到待焊接工件的接合部,在该区域,振动能量被通过摩擦方式转换成热能,将塑料熔化。

超声波不仅可以被用来焊接硬热塑性塑料,还可以加工织物和薄膜。

一套超声波焊接系统的主要组件包括超声波发生器,换能器/调幅器/焊头三联组,模具和机架。

超声波焊接原理和应用

超声波焊接原理:超声波焊接是熔接热塑性塑料制品的高科技技术,各种热塑性胶件均可使用超声波熔接处理,而不需加溶剂,粘接剂或其它辅助品。

其优点是增加多倍生产率,降低成本,提高产品质量及安全生产 。

超声波塑胶焊接原理是由发生器产生20KHz(或15KHz)的高压、高频信号,通过换能系统,把信号转换为高频机械振动,加于塑料制品工件上,通过工件表面及在分子间的磨擦而使传递到接口的温度升高,当温度达到此工件本身的熔点时,使工件接口迅速熔化,继而填充于接口间的空隙,当震动停止,工件同时在一定的压力下冷却定形,便达成完美的焊接。

新型的15KHz 超声波塑胶焊接机,对焊接较软的PE 、PP 材料,以及直径超大,长度超长塑胶焊件,具有独特的效果,能满足各种产品的需要,能为用户生产效率以及产品档次贡献。

超声波焊接工艺: 一、超声波焊接:以超声波超高频率振动的焊头在适度压力下,使二块塑胶的结合面产生磨擦热而瞬间熔融接合,采用合适的工件和合理的接口设计,可达到水密及气密,并免除采用辅助品带来的不便,实现高效清洁的焊接焊接强度可与本体媲美。

二、铆焊法:将超声波超高频率振动的焊头,压着塑胶品突出的梢头,使其瞬间发热融成为铆钉形状,使不同材质的材料机械铆合在一起。

三、埋植:借着焊头之传导及适当压力,瞬间将金属零件(如螺母、螺杆等)挤入预留的塑胶孔,固定在一定深度,完成后无论拉力、扭力均可媲美传统模具成型之强度,可免除射出模受损及射出缓慢之缺点。

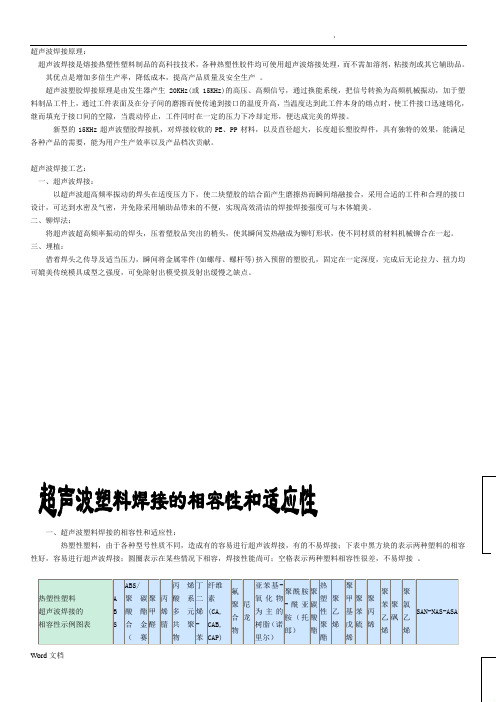

一、超声波塑料焊接的相容性和适应性:热塑性塑料,由于各种型号性质不同,造成有的容易进行超声波焊接,有的不易焊接;下表中黑方块的表示两种塑料的相容性好,容易进行超声波焊接;圆圈表示在某些情况下相容,焊接性能尚可;空格表示两种塑料相容性很差,不易焊接 。

热塑性塑料 超声波焊接的 相容性示例图表A B S ABS/聚碳 酸酯 合金 (赛聚 甲 醛 丙 烯 腈 丙烯酸系多元共聚物丁 二 烯-苯 纤维素(CA, CAB, CAP) 氟聚 合 物 尼 龙 亚苯基-氧化物为主的树脂(诺里尔) 聚酰胺-酰亚胺(托郎) 聚碳酸酯热塑 性 聚 酯聚乙烯聚 甲 基 戊 烯聚 苯 硫 聚 丙 烯 聚苯 乙 烯聚 砜 聚氯 乙 烯SAN-NAS-ASA注意:表中所列仅供参考,因为熟知的变化可导致结果略有差异.。

复合材料焊接

复合材料焊接复合材料是由两种或两种以上的材料组合而成的新型材料,具有轻质、高强度、耐腐蚀等特点,因此在航空航天、汽车制造、建筑等领域得到了广泛的应用。

然而,由于复合材料的特殊性,其焊接工艺相较于传统金属材料焊接更为复杂。

本文将就复合材料焊接的相关知识进行介绍。

首先,复合材料焊接的工艺特点。

复合材料焊接相较于金属材料焊接有着独特的工艺特点,主要表现在以下几个方面,一是复合材料的熔点较低,易熔化,需要采用低温焊接工艺;二是复合材料的界面粘结性能较差,需要采用特殊的粘结剂或填充材料来弥补;三是复合材料的热膨胀系数较大,需要考虑热应力对焊接接头的影响。

其次,复合材料焊接的常见工艺方法。

复合材料的焊接方法主要包括热压焊接、超声波焊接、摩擦搅拌焊接等。

热压焊接是将复合材料置于加热压板下,施加一定的压力和温度,使其熔化后再进行固化,适用于热塑性复合材料。

超声波焊接是利用超声波振动产生的摩擦热来实现焊接,适用于热固性复合材料。

摩擦搅拌焊接是通过在复合材料接头处施加搅拌力和摩擦热来实现焊接,适用于各种类型的复合材料。

再次,复合材料焊接的质量控制。

复合材料焊接的质量控制是确保焊接接头性能和可靠性的关键,主要包括焊接接头设计、焊接工艺参数选择、焊接接头质量检测等方面。

在焊接接头设计时,需要考虑接头的结构形式、尺寸尺寸、材料选择等因素,以保证焊接接头的强度和密封性。

在焊接工艺参数选择时,需要根据复合材料的类型和要求选择合适的焊接温度、压力、速度等参数,以确保焊接接头的质量。

在焊接接头质量检测时,需要采用适当的检测方法,如超声波检测、X射线检测等,对焊接接头进行质量评估。

最后,复合材料焊接的发展趋势。

随着复合材料在工程领域的广泛应用,对复合材料焊接工艺的要求也越来越高。

未来,复合材料焊接技术将朝着高效、自动化、智能化的方向发展,以满足工程应用的需求。

同时,还将加大对新型复合材料焊接工艺的研究和开发,以提高复合材料焊接的质量和效率。

热塑性复合材料超声焊接技术

热塑性复合材料超声焊接技术Ultrasonic Welding of Thermoplastic Composites中航复合材料有限责任公司卓 鹏由于热塑性复合材料被越来越多地应用于航空、 风力发电以及各种交通运输等工业领域,具有高效率 的热塑性复合材料焊接技术也得越来越受到重视。

超声焊接技术是多种焊接热塑性复合材料技术的其 中一种。

它具有极快的生产效率、极短的周期时间以 及容易进行自动化生产和控制的特点。

更广泛的应用,对热塑性复合材料结 构连接的研究得到了发展。

相比于 传统的复合材料胶接工艺,焊接技术是一项非常快速和短周期的连接技 术。

因此,该技术已应用于波音新一代客机机翼前缘筋与蒙皮的连接。

由此可见,热塑性复合材料的焊接技 术具有良好的发展前景。

在焊接的过程中,界面上的高分 子被加热到熔融的状态;在不同界 面上的高分子链随着链段的扩散而 混合缠绕;随着温度的降低,熔融的高分子冷却固化,本身的界面消失而卓 鹏现就职于中航复合材料有限责任 公司,北京航空制造工程研究所 101 室 RTM 组。

[2]成为一个整体 。

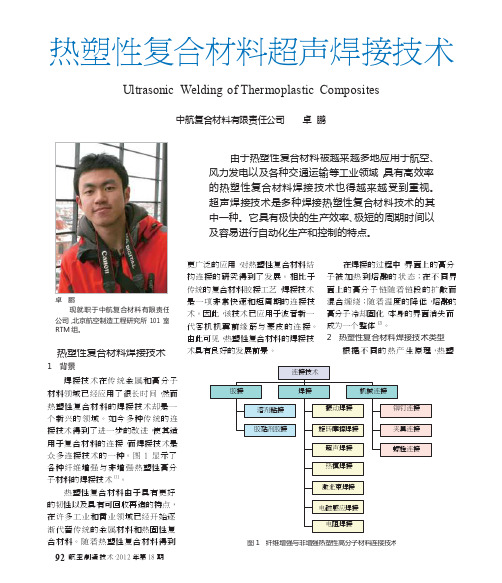

2 热塑性复合材料焊接技术类型 根据不 同的热产 生原 理,热塑热塑性复合材料焊接技术1 背景焊接技术在传统金属和高分子 材料领域已经应用了很长时间,然而 热塑性复合材料的焊接技术却是一 个新兴的领域。

如今多种传统的连 接技术得到了进一步的改进,使其适 用于复合材料的连接,而焊接技术是 众多连接技术的一种。

图 1 显示了 各种纤维增强与非增强热塑性高分 子材料的焊接技术 [1]。

热塑性复合材料由于具有更好 的韧性以及具有可回收再造的特点, 在许多工业和商业领域已经开始逐 渐代替传统的金属材料和热固性复 合材料。

随着热塑性复合材料得到图1 纤维增强与非增强热塑性高分子材料连接技术92 航空制造技术·2012 年第 18 期技术前沿TE CHNOLOGY FRONT性复合材料的焊接技术可分为 3 大 类,热焊接(Thermal Weld in g )、摩擦 焊 接(Frict ion Wel ding )以 及 电 磁 焊接(Electromagnetic Welding ), 如 图 2 所 示 [3]。

热塑性碳纤维复合材料的特种焊接

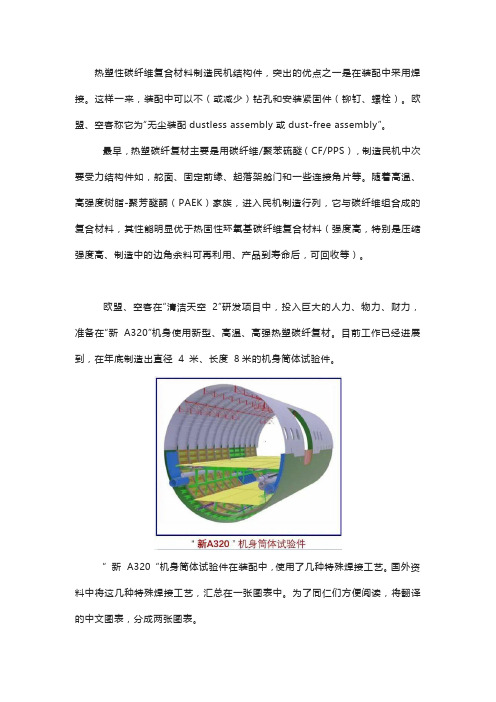

热塑性碳纤维复合材料制造民机结构件,突出的优点之一是在装配中采用焊接。

这样一来,装配中可以不(或减少)钻孔和安装紧固件(铆钉、螺栓)。

欧盟、空客称它为“无尘装配dustless assembly或dust-free assembly”。

最早,热塑碳纤复材主要是用碳纤维/聚苯硫醚(CF/PPS),制造民机中次要受力结构件如,舵面、固定前缘、起落架舱门和一些连接角片等。

随着高温、高强度树脂-聚芳醚酮(PAEK)家族,进入民机制造行列,它与碳纤维组合成的复合材料,其性能明显优于热固性环氧基碳纤维复合材料(强度高,特别是压缩强度高、制造中的边角余料可再利用、产品到寿命后,可回收等)。

欧盟、空客在“清洁天空2”研发项目中,投入巨大的人力、物力、财力,准备在“新A320”机身使用新型、高温、高强热塑碳纤复材。

目前工作已经进展到,在年底制造出直径 4 米、长度8米的机身筒体试验件。

“新A320 “机身筒体试验件在装配中,使用了几种特殊焊接工艺。

国外资料中将这几种特殊焊接工艺,汇总在一张图表中。

为了同仁们方便阅读,将翻译的中文图表,分成两张图表。

以下是筒体试验件在装配中,不同部位采用不同焊接工艺,现搜集到的图片:ISW(-Innovative Solution for Welding)焊接创新解决方案上半机身蒙皮与长桁用连续超声波焊接“新A320 ”正式投产后,计划每月要制造70-100 飞机。

因此在装配过程中,在不同部位、不同焊接工艺,又研发出不同的机器人手臂,进行装配工作。

此内容可见2021.8.21 发出的《用焊接制造民机》微信短文。

采用多种焊接工艺虽然可以做到“无尘连接”,但在“新A320 ”研发中,机翼仍然使用热固环氧树基碳纤维复合材料。

究其原因是,目前的焊接技术还不能用于结构封闭、空间狭小的结构件。

用先进的高温、高强热塑性碳纤维复材,制造民机机身。

无论从材料、设计到制造,都是目前最先进的工作。

因此,国外报道不可能更详细。

浅谈超声波焊接塑料件的设计塑料件

浅谈超声波焊接塑料件的设计塑料件超声波焊接是一种常见的塑料件焊接方法,可以实现高效、可靠的连接效果。

它利用超声波振动原理,将塑料件加热至熔化点,并使用压力将熔化的塑料件连接在一起。

本文将从设计角度探讨超声波焊接塑料件的一些关键问题。

首先,塑料件的设计要考虑到焊接过程中的振动能量传递。

超声波焊接是通过超声波振动将能量传递到塑料件内部,使其加热并熔化。

因此,塑料件的设计要合理选择焊接位置和焊接面积,以保证超声波能够有效传递。

同时,对于较大的塑料件,还需要考虑振动能量在塑料件内部的均匀分布,避免局部加热不均而导致焊接不牢固或质量不稳定。

其次,塑料件的材料选择也是超声波焊接设计中的重要因素。

不同的塑料材料具有不同的熔化点和热导率,对于超声波焊接的适用性也有所差异。

一般来说,具有较高熔化点和热导率的塑料材料更适合超声波焊接。

此外,塑料材料的熔化温度和熔化指数也需要进行合理的选择,以保证焊接过程中的熔化和冷却效果。

此外,塑料件的结构设计也需要考虑到焊接后的强度要求。

超声波焊接会在焊接接头周围形成一定的塑料熔化区,这可能会对焊接接头的强度产生影响。

为了增加焊接接头的强度,可以采用一些设计措施,比如在接头周围增加一定的壁厚,或者采用一些加强结构,如加筋或齿形结构等。

此外,对于一些对强度要求较高的应用,还可以考虑采用多点焊接或均匀分布焊接的方式,以增加连接的稳定性和可靠性。

最后,塑料件的表面处理和预处理也是超声波焊接设计中的一个重要环节。

塑料件的表面质量和干净程度对焊接接头的质量有直接影响。

因此,在进行超声波焊接之前,需要对接头表面进行适当的处理,如去除油污、杂质和氧化层等。

此外,还可以考虑采用一些增粘剂或者使用专用的焊接剂,以提高焊接接头的质量和品质。

总而言之,超声波焊接塑料件的设计需要综合考虑焊接过程中的振动能量传递、塑料材料的选择、结构设计的强度要求、表面处理和预处理等因素。

通过合理的设计,可以实现高效、稳定和可靠的超声波焊接效果,为塑料件的应用提供可靠的连接方式。

塑料复合薄膜超声波焊接工艺研究

塑料复合薄膜超声波焊接工艺研究

随着塑料包装行业的发展,塑料复合薄膜成为了极具潜力的包装材料。

然而,复合薄膜的加工和连接一直是制约其应用的难点之一。

传统的焊接方法如热封、高频焊等存在着一系列问题,如加热不均匀、连接强度不稳定等缺陷。

而超声波焊接由于其无需加热、加压,且连接点强度高、速度快的特点,成为了复合薄膜的理想连接方法。

超声波焊接的工艺参数主要包括振动频率、振幅、焊接压力和焊接时间等。

其中,振动频率是超声波焊接的关键参数,对焊接质量的影响最大。

振幅和焊接压力影响焊接过程中的物理变形和热传导,而焊接时间则对焊点强度和外观质量有较大的影响。

因此,合理地选择和调整这些参数是确保超声波焊接质量的关键。

除了工艺参数的控制外,复合薄膜的选材也非常重要。

不同的塑料材料具有不同的熔点和熔化特性,因此,选用相近熔点和熔化特性的材料进行复合,能够有效提高超声波焊接的焊接质量。

总之,超声波焊接是一种可靠的复合薄膜连接方法,其工艺参数的精确控制和选材的科学匹配能够确保焊接强度和外观质量。

未来,随着超声波焊接技术的发展和完善,复合薄膜的应用前景将会更加广阔。

- 1 -。

塑料复合薄膜超声波焊接工艺研究

塑料复合薄膜超声波焊接工艺研究一、引言在现代工业生产中,塑料复合薄膜广泛应用于包装、电子、医疗等领域。

超声波焊接作为一种高效、环保的焊接方式,被广泛应用于塑料复合薄膜的加工中。

本文旨在研究塑料复合薄膜超声波焊接工艺,探讨其优化方法,以提高焊接质量和生产效率。

二、塑料复合薄膜超声波焊接原理超声波焊接利用超声振动产生的摩擦热来实现塑料复合薄膜的焊接。

在焊接过程中,超声波振动器发出高频声音,使塑料复合薄膜接触面产生微小振动,从而使接触面产生摩擦热。

当温度升高到塑料的熔点时,塑料开始熔化,形成熔融层。

随着超声波振动的结束,熔融层迅速冷却,形成牢固的焊接接头。

三、塑料复合薄膜超声波焊接工艺参数1. 超声波振动频率: 超声波振动频率是影响焊接质量的重要参数。

一般来说,频率越高,焊接质量越好。

但是过高的频率会导致焊接时间过长,影响生产效率。

因此,需要根据具体应用选择适当的频率。

2. 压力: 压力是焊接过程中施加在塑料复合薄膜上的力量。

适当的压力可以保证焊接接头的牢固性,但过高的压力会导致塑料破裂或变形。

因此,需要根据材料的特性和要求选择适当的压力。

3. 时间: 焊接时间是指超声波振动器施加在塑料复合薄膜上的时间。

过短的时间会导致焊接接头不牢固,过长的时间会导致塑料熔化过度。

因此,需要根据具体材料和焊接要求确定合适的时间。

四、塑料复合薄膜超声波焊接工艺优化方法1. 材料选择: 不同的塑料复合薄膜有不同的熔点和熔化特性,选择合适的材料可以提高焊接质量。

同时,考虑到耐热性和耐腐蚀性也是重要的因素。

2. 优化工艺参数: 在确定了合适的材料后,根据具体要求优化超声波振动频率、压力和时间等工艺参数,以实现最佳的焊接效果。

3. 焊接接头设计: 合理设计焊接接头的形状和尺寸,可以改善焊接接头的牢固性和美观度。

同时,加强焊接接头与其他部件的结合,可以提高整体的强度和稳定性。

五、实验与结果分析通过对不同材料和工艺参数的实验研究,得出了以下结论:1. 超声波振动频率为20 kHz时,焊接质量最佳。

塑料超声波焊接简介

塑料超声波焊接简介1.连接器超声波焊接原理及步骤1.1超声波焊接简介及原理超声波焊接是利用超声波振动频率,接触摩擦产生热能而使两个塑胶件在焊接界面熔融而固定在一起。

超声波焊接是一种快捷、干净、有效的装配工艺,用于满足塑胶件高强度的装配要求,是广泛使用的一种先进装配技术,适用于多种类型塑胶件的装配。

正常情况下,超声波焊件具有较高的抗拉强度,可以取代溶剂粘胶及机械紧固等装配方法,同时还可以具有防水、防潮的密封效果。

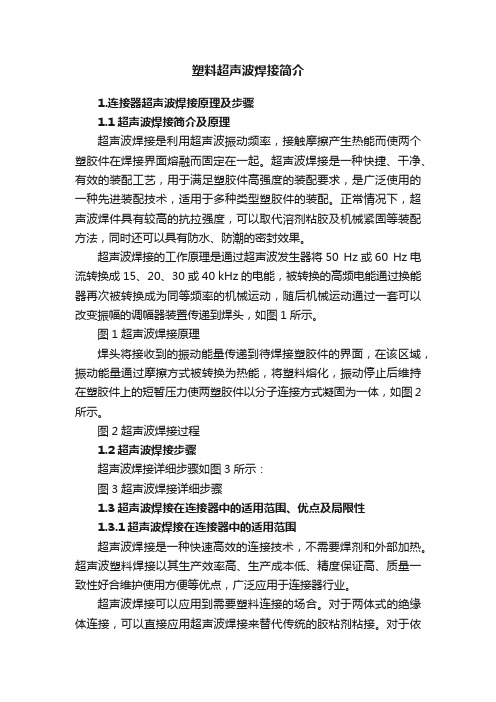

超声波焊接的工作原理是通过超声波发生器将50 Hz或60 Hz电流转换成 15、20、30或40 kHz的电能,被转换的高频电能通过换能器再次被转换成为同等频率的机械运动,随后机械运动通过一套可以改变振幅的调幅器装置传递到焊头,如图1所示。

图1超声波焊接原理焊头将接收到的振动能量传递到待焊接塑胶件的界面,在该区域,振动能量通过摩擦方式被转换为热能,将塑料熔化,振动停止后维持在塑胶件上的短暂压力使两塑胶件以分子连接方式凝固为一体,如图2所示。

图2超声波焊接过程1.2超声波焊接步骤超声波焊接详细步骤如图3所示:图3超声波焊接详细步骤1.3超声波焊接在连接器中的适用范围、优点及局限性1.3.1超声波焊接在连接器中的适用范围超声波焊接是一种快速高效的连接技术,不需要焊剂和外部加热。

超声波塑料焊接以其生产效率高、生产成本低、精度保证高、质量一致性好合维护使用方便等优点,广泛应用于连接器行业。

超声波焊接可以应用到需要塑料连接的场合。

对于两体式的绝缘体连接,可以直接应用超声波焊接来替代传统的胶粘剂粘接。

对于依靠倒钩相扣的绝缘体连接形式也可以直接改为超声波焊接,取消原倒钩和横抽芯的模具结构,达到简化模具结构、提高产品可靠性的目的。

对于一体式的印制板连接器,改用超声波焊接结构可以解决绝缘体开裂问题,避免塑压参数的客观或人为的变化造成批量生产不稳定,且可以简化结构。

1.3.2超声波焊接的优点超声波焊接是一种快捷、十净、可靠性高的装配工艺,具有以下优点:1)焊接速度快,效率高。

超声波塑料焊接技术

超声波塑料焊接技术

超声波塑料焊接机技术是一项新技术,它集微机、超声、电子和机械技术于一体,克服了以往沿用多年的塑料粘结和热合工艺的许多缺点,具有可观的经济效益和广泛的应用领域。

随着塑胶材料技术的发展,塑料工业中各种塑料制品广泛应用于航空、汽车、造船、电子和玩具等领域。

由于塑料加工工艺等因素的限制,有相当一部分形状复杂的塑料制品不能一次成型,还需要塑料粘结和热合工艺。

该工艺不仅效率低、焊接不美观、粘结牢度不高,还有环境污染等问题。

超声波塑料焊接是由超声波发生器产生的调频电流,再由压电换能器转换为高频振动机械能,通过变幅杆传送到焊接头进行塑料件的焊接。

由于焊接对象大小不一,形状各异,所以焊头相应设计成圆形、锥形和矩形等。

焊头上的高频机械振动被传递到焊面,在高频振动作用下瞬间高温使焊面形成熔融层,在焊接机可控压力作用下熔合凝固起来,从而实现两个塑料个件的牢固结合。

超声波塑料压焊工艺应用:

塑胶压焊专用于两塑料工件的焊接,具体是塑料外壳、塑料盒子的焊接。

具体应用于:笔记本电脑电池、电脑充电器、手机充电器、电瓶车充电器、锂电池外壳、手机电池、塑料文具、塑胶玩具、电源适配器、汽车音箱、电表外壳、三相电表壳、水表外壳、化妆品盒、太阳能集线盒、发电机接线盒、摩托车电瓶盖子等。

多是ABS塑料、PP塑料、PC塑料、AS塑料、PC塑料、PS塑料、PE塑料等塑胶材质外壳连接与盒子焊接。

参考网站。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅析热塑性复合材料超声焊接技术

孙付贵

辽宁大唐国际阜新煤制天然气有限责任公司辽宁阜新123000

摘要:由于热塑性复合材料被越来越多地应用于航空、风力发电以及各种交通运输等工业领域,具有高效率的热塑性复合材料焊接技术也得越来越受到重视。

本文就热塑性复合材料超声焊接技术相关问题进行了简要分析。

关键词:热塑性复合材料;超声焊接;

中图分类号:P755.1文献标识码:A

一、超声焊接的优缺点

超声焊接技术是一种工业界常用的焊接技术,快速和周期短是其优点。

同时,超声焊接具有高效率、容易实现自动化和适用于大批量生产的特点。

其最高的产率可达到60件/min,焊接时间要低于其他任何一种焊接技术,并且也不需要特定的循环系统来去除烟雾或降温。

超声焊接技术的高效率使其相较于其他连接技术具有更高的产率和更低的成本。

先进的超声焊接设备可全面控制和监控焊接的过程,使得焊接工艺很容易实现自动化。

然而,超声焊接也存在其局限性,其中之一就是大型的连续连接无法在一次焊接过程中完成。

同时,并不是所有的几何形状都可以进行超声焊接,特殊的连接形状需要进行特殊设计。

而在焊接过程中,各种焊接工艺参数如能量等级、焊接压力、焊接时间等会相互影响,工艺较为复杂。

工艺参数之间的相互作用也会影响到连接部位的性能。

材料的一些性能,如熔融温度、熔融粘度和分子量等也会对超声焊接产生影响。

另外,由于焊接部件的不同,夹具的工具成本也会相对较高。

二、热塑性复合材料超声焊接技术

1、振动焊接

振动焊是一种利用电磁传动装置在两热塑性塑料零件之间产生相对运动,进而摩擦生热以形成接头的焊接方法。

振动焊需要两热塑性塑料在压力和适当的频率与振幅下一起摩擦直到产生足够的热量以熔化和混合聚合物。

在线性振动焊过

程中,一个零件相对于另一零件作线性运动。

在两零件之间的摩擦力产生热量,依次熔化界面层。

静态载荷作用于移动零件,因而也作用于熔化层,促进了熔化液的液态流动,在振动停止之后,零件被校准,熔化聚合物凝固形成焊缝。

振动焊的一个主要优点是同热工具焊相比能够大大减低连接时间,例如振动焊焊接AmodelA一1133HS材料时,采用短达0.60秒的焊接时间和低达2205KPa的压力能够获得良好的结果。

振动焊的另一个主要优点是能够焊接技术上和经济上采用其它方法不可行的大型零件。

对于大型和大型塑料零件的连接,振动焊居主导地位。

振动焊能够形成高强度和气密性(耐压)接头。

通常,焊缝强度接近于母材。

透明材料的振动焊焊缝仍然能够保持光学透明。

振动焊尤其适用于焊接结晶性热塑性塑料如乙缩醛、聚乙烯、尼龙、聚丙烯等不容易进行超声波或溶解焊接的塑料及其复合材料。

用超声波和振动焊焊接质量同样好的零件最好的超声波焊,因为考虑到速度和成本因素,超声波焊具有更短的循环时间和较低的设备成本。

2、搅动摩擦焊

传统的摩擦焊方法是通过两零件之间的摩擦加热产生,而搅动摩擦焊是通过第三体摩擦连接零件表面而形成焊缝。

搅动摩擦焊于1991年12月由TWI(英国焊接学会)发明并申请专利,现已进人商业化阶段。

搅动摩擦焊目前主要用于金属和金属基复合材料的焊接,但它也能焊接塑料和聚合物基复合材料。

搅动摩擦焊的原理是对接或搭接接头零件置于垫板上并以防止对接接头面分开的方式夹紧。

一个圆柱形带肩工具同一个特殊形状的凸出针一起旋转并缓慢插人结合线处。

在旋转针接触工件表面时快速摩擦加热接触点的材料,因而降低了材料的机械强度。

在外加力的作用下焊针锻造和挤压行程中的材料,直到焊针的突肩紧密接触工件表面。

这时,通过旋转突肩和焊针产生的摩擦热在工具突肩下面和焊针周围形成大量的软化层和塑料熔液。

在工件相对焊针移动或相反的情况下,通过焊针的侧面和旋转方向产生的机械搅动和锻造作用,塑料被焊针的前表面移送到后表面,在工具后边材料冷却形成焊缝。

3、超声波焊

超声波焊是最常用的聚合物基复合材料焊接方法之一。

聚合物基复合材料的超声波焊是利用超声波能量使聚合物基复合材料作高频机械振动而发热熔化,同时施加焊接压力将其熔合在一起的一种焊接方法。

结晶性塑性复合材料和非结晶

性塑料复合材料都可以用超声波焊接。

但结晶性塑性复合材料比那些非结晶性塑料复合材料焊接起来要困难得多。

非结晶胜塑料复合材料没有明确的熔点,塑化所需的能量即超声能量较少,能够在较宽温度范围内熔化并逐渐凝固。

它们对超声能量通常具有良好的透射率,高频振动能够经过较长的距离传输到接头区域,因而这些材料均具有良好的近程或远程超声波焊接性能。

结晶性塑料复合材料具有明确的熔点并需要较高的熔融热,同非结晶性塑料复合材料相比,在焊接过程中需要更多的超声能量和振幅,而且这些材料具有较强的消声作用,高频振动传输到这些材料时超声能量很快衰减,因而这些材料只适合于近程超声波焊。

实验表明,采用近程超声波焊接AmodelA-113HS时形成的焊缝相当好。

而采用远程超声波焊时,形成的焊缝强度差,仅为近程超声波焊时焊缝强度的三分之一。

超声波焊接速度非常快(时间为几分之一秒到几秒),接头清洁,通常无飞溅。

此外,超声波焊比较容易自动化,尤其适用于批量生产。

超声波接头必须专门设计以便将振动能集中到熔化点。

超声波焊一般用于焊接小型截面,在设计零件时这一点应该考虑。

焊缝区域的大小主要受振动机构(电极臂)的限制。

超声波成功焊接的主要条件是:适当的接头设计、适当的电极臂振幅、适当的电极臂接触面积。

4、感应焊

感应焊过程中,掺杂铁磁性粒子的电磁化合物置于结合表面处,然后对化合物施加一个由高频电源产生的磁场。

高频能量感应导电材料中的涡流,加热主要是通过IZR加热产生。

在导磁率大于1的材料(如镍和铁中),偶极加热增加涡流一直到材料的居里点,但涡流加热是主要的机理。

精心的线圈设计和频率选择使得恰好只对被焊区域加热。

铁磁性粒子释放的热量使结合面达到焊接温度,作用在接头上的压力范围从0.138MPa到0.414MPa。

这是一个快速加热过程,能够在巧秒内形成长达5.639米的长焊缝。

这种方法尽管在焊接石墨纤维增强复合材料时,遇到了与磁场有关的一些问题,但是它能够焊接大多数热塑性塑料复合材料。

感应焊的优点是焊接表面可以相当不规则及形状比较复杂,能够适应不平整调节安装且适宜于长焊缝。

感应焊的另一优点是能够沿接头移动线圈以形成连续的焊缝。

为了加工复杂的结构,可以用机器人控制线圈。

5、电阻植入焊

电阻植入焊,有时称为电阻焊,与感应焊同属于植入焊。

焊接过程中,金属或碳纤维植入物或以石墨为基体的材料置于接头界面充当电阻加热介质。

在对植入物通以电流时,由于焦耳效应,植入物被加热,热量被传递到周围的接头界面,因而材料出现熔化。

熔化材料在外加压力下被迫流过植入物并形成焊缝。

植入物嵌人在接头区域的复合材料中,直接影响接头强度。

如果能注意保证电源和植入物之间良好的电接触,能够得到优良的接头强度。

电阻植入焊速度较快,依据使用条件的不同,加热时间从几秒到几分钟。

这种方法非常容易、成本很低廉。

电阻植入焊能够连续焊接大面积区域,而且焊接过程中不需要移动工件。

这种方法通常用于焊接大型结构和那些不包含闭合回路焊接接头的结构。

由于植入物保留在接合线处,该方法存在以下缺点:在植入物与复合材料之间存在热变形不一致;在植入物与复合材料界面处存在应力集中;可能存在腐蚀作用。

结束语

随着热塑性复合材料得到更广泛的应用,对热塑性复合材料结构连接的研究得到了发展。

相比于传统的复合材料胶接工艺,焊接技术是一项非常快速和短周期的连接技术,并且已经应用到许多领域,所以对热塑性复合材料的焊接技术要进行不算的研究。

参考文献

[1]张胜玉.塑料焊接技术在汽车配件中的应用[J].塑料科技.2004,(06).

[2]韦宏.基于模拟的聚合物激光透射焊接工艺参数优化研究[D].苏州大学,2012.

浅析热塑性复合材料超声焊接技术

作者:孙付贵

作者单位:辽宁大唐国际阜新煤制天然气有限责任公司

刊名:

城市建设理论研究(电子版)

英文刊名:ChengShi Jianshe LiLun Yan Jiu

年,卷(期):2013(33)

本文链接:/Periodical_csjsllyj2013333275.aspx。