铝合金压铸件硬度

压铸铝合金硬度标准

压铸铝合金硬度标准

压铸铝合金硬度标准通常是根据特定的合金和热处理状态而定的。

在铝合金压铸行业中,一些常见的铝合金硬度标准包括:

1. Brinell硬度(HB):Brinell硬度是通过在测试材料表面施加一定载荷的球形压头,然后测量压头印痕的直径来测定的。

对于不同的铝合金,其硬度值可能会有所不同。

2. Rockwell硬度(HR):Rockwell硬度测试是通过在测试材料表面施加一定深度的压头,然后测量压头对应的深度来进行的。

Rockwell硬度通常用字母表示硬度等级,例如HRE、HRB等。

3. Vickers硬度(HV):Vickers硬度测试使用一菱形金刚石压头。

硬度值是通过测量产生的菱形印痕的对角线长度来确定的。

在实际应用中,具体的硬度标准可能会因国家、地区、行业规范或合金类型而异。

一些常见的压铸铝合金包括ADC12、A380等,它们在不同热处理状态下的硬度要求可能有所不同。

为了确保符合质量标准和设计要求,制造商通常会在生产和质检过程中对铝合金零件进行硬度测试。

具体的硬度要求通常包含在相关的产品规范、国际标准(如ASTM、ISO)或客户提供的技术规格中。

因此,在选择或使用压铸铝合金时,最好参考相关的技术文档以获取准确的硬度要求。

铝合金压铸件的标准

铝合金压铸件1 范围本标准规定了铝合金压铸件(以下简称压铸件)的材质、尺寸公差、角度公差、形位公差、工艺性要求和表面质量。

本标准适用于照相机、光学仪器等产品的铝合金压铸件。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

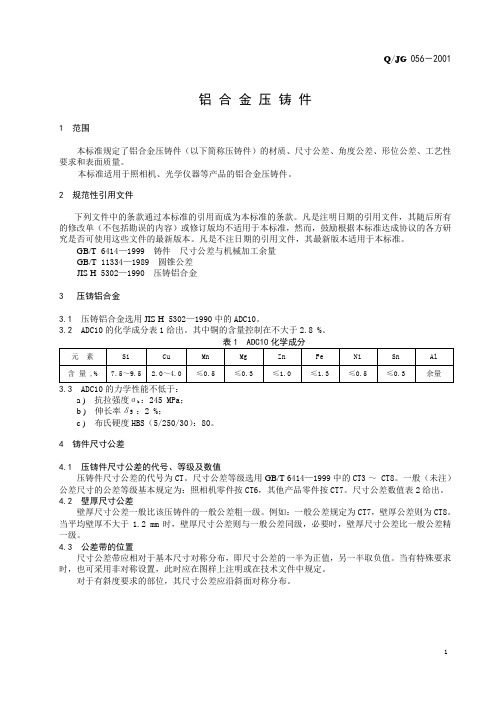

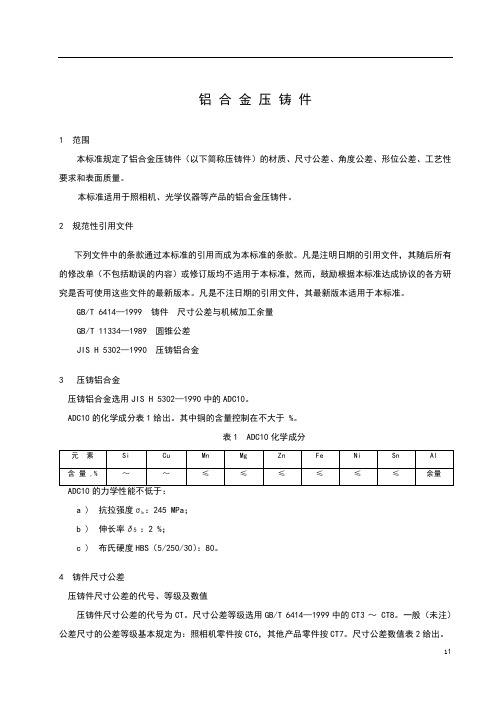

GB/T 6414—1999 铸件尺寸公差与机械加工余量GB/T 11334—1989 圆锥公差JIS H 5302—1990 压铸铝合金3 压铸铝合金3.1 压铸铝合金选用JIS H 5302—1990中的ADC10。

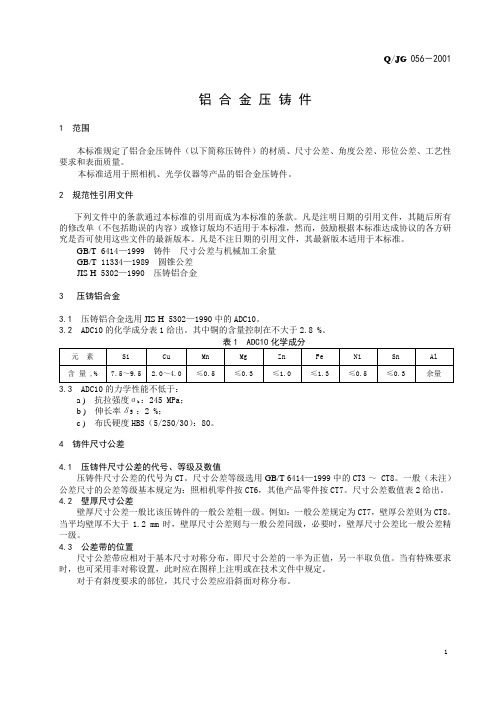

3.2 ADC10的化学成分表1给出。

其中铜的含量控制在不大于2.8 %。

a )抗拉强度σb :245 MPa;b )伸长率δ5 :2 %;c )布氏硬度HBS(5/250/30):80。

4 铸件尺寸公差4.1 压铸件尺寸公差的代号、等级及数值压铸件尺寸公差的代号为CT。

尺寸公差等级选用GB/T6414—1999中的CT3 ~ CT8。

一般(未注)公差尺寸的公差等级基本规定为:照相机零件按CT6,其他产品零件按CT7。

尺寸公差数值表2给出。

4.2 壁厚尺寸公差壁厚尺寸公差一般比该压铸件的一般公差粗一级。

例如:一般公差规定为CT7,壁厚公差则为CT8。

当平均壁厚不大于1.2 mm时,壁厚尺寸公差则与一般公差同级,必要时,壁厚尺寸公差比一般公差精一级。

4.3 公差带的位置尺寸公差带应相对于基本尺寸对称分布,即尺寸公差的一半为正值,另一半取负值。

当有特殊要求时,也可采用非对称设置,此时应在图样上注明或在技术文件中规定。

对于有斜度要求的部位,其尺寸公差应沿斜面对称分布。

受分型面及型芯的影响而引起的固定增量和错型值,已包含在尺寸公差数值之内。

当需进一步限制错型值时,则应在图样上注明其允许的最大错型值。

压铸模材料选择及技术要求

压铸模材料选择及技术要求1.压铸模材料的选择:(1)钢材:钢材可以分为冷工作模具钢和热工作模具钢两种。

冷工作模具钢适用于生产小件、薄壁件和大批量生产的情况,例如铝合金压铸件;而热工作模具钢适用于生产大型、复杂的压铸件,例如汽车零部件。

常用的冷工作模具钢有CR12MOV、SKD-11等,常用的热工作模具钢有H13、H11等。

(2)铝材:铝材主要适用于生产大批量的铝合金压铸件。

铝材制作的压铸模具具有热导性好、导热均匀、加工性能好等优点。

常用的铝材有铝合金7075、6061等。

(4)合金材料:合金材料具有耐磨、耐腐蚀、高耐热性等优点,适用于生产特殊要求的压铸件。

常用的合金材料有钛合金、锥纳尔合金等。

2.压铸模材料的技术要求:(1)硬度要求:压铸模材料的硬度要适中,太硬会影响加工性能,太软则容易磨损。

一般要求模具材料的硬度为HRC40~50之间。

(2)机械性能要求:压铸模材料的机械性能直接影响到模具的使用寿命和生产效率。

一般要求模具材料具有较高的抗拉强度、屈服强度和冲击韧性。

(3)导热性要求:压铸模材料的导热性对产品的质量有着重要影响。

材料的导热性能越好,铸件凝固时间越短,产品质量越好。

因此,模具材料的导热性要求较高。

(4)耐磨性要求:压铸模材料需要具备耐磨性能,以防止在生产过程中产生磨损或磨损引起的划伤。

(5)耐腐蚀性要求:压铸模材料需要具备一定的耐腐蚀性能,以防止在铸造过程中与液态金属发生化学反应导致腐蚀和腐蚀引起的模具表面变形。

总之,压铸模材料的选择和技术要求需要综合考虑许多因素,如产品要求、生产批量、模具制造成本、机械性能、导热性、耐磨性和耐腐蚀性等。

合理选择和正确使用压铸模材料是确保压铸模具寿命、提高生产效率和产品质量的关键。

铝合金压铸件质量检验规范

铝合金压铸件质量检验规范铝合金压铸件是一种常见的金属制品,广泛应用于汽车、机械设备、电子产品等领域。

为了确保铝合金压铸件的质量,需要制定相应的质量检验规范。

下面是一份针对铝合金压铸件的质量检验规范,包括材料检验、尺寸检验、表面质量检验等方面的内容。

一、材料检验1.铝合金材料的检验应符合相关标准和技术要求;2.对材料的化学成分进行分析测试,确保合金成分符合要求;3.对材料的力学性能进行测试,如强度、硬度、延伸率等指标;4.检查材料的外观,包括气孔、夹杂物、裂纹等缺陷的情况;5.检验材料的金相组织,确保组织均匀、致密。

二、尺寸检验1.根据设计图纸,对铝合金压铸件的尺寸进行检验;2.检验件应符合设计要求的几何尺寸、公差和形位公差等要求;3.使用适当的测量工具进行尺寸检验,包括千分尺、卡尺、量具等;4.尺寸检验应包括外观尺寸、内孔尺寸、孔距等方面的检验。

三、表面质量检验1.对铝合金压铸件的表面进行检查,包括表面光洁度、光泽度等指标;2.检查表面是否有划痕、氧化、气孔、砂眼等缺陷;3.对表面的涂层进行检验,如喷漆、镀层等。

四、力学性能检验1.对铝合金压铸件的强度、硬度、延伸率等力学性能进行检验;2.根据相关标准和技术要求,进行相应的力学性能测试,如拉伸试验、冲击试验等。

五、工艺性能检验1.对铝合金压铸件的可焊性、可加工性等工艺性能进行检验;2.根据相关标准和技术要求,进行相应的工艺性能测试。

六、标识和包装1.对符合质量要求的铝合金压铸件进行标识,包括产品名称、型号、批次号、生产日期等;2.对铝合金压铸件进行适当的包装,确保其安全运输和质量保持。

七、检验记录和检验报告1.对铝合金压铸件的质量检验进行记录,包括检验日期、检验人员、检验结果等;2.编制相应的检验报告,归档保存,以备查阅。

以上是一份关于铝合金压铸件质量检验的规范,目的是确保铝合金压铸件的质量符合要求,以提供优质的产品给客户。

这份规范可以根据具体情况进行调整和完善,以适应不同厂家和产品的特点和需求。

ZL111铝合金压铸件硬质点缺陷分析_张晓妍

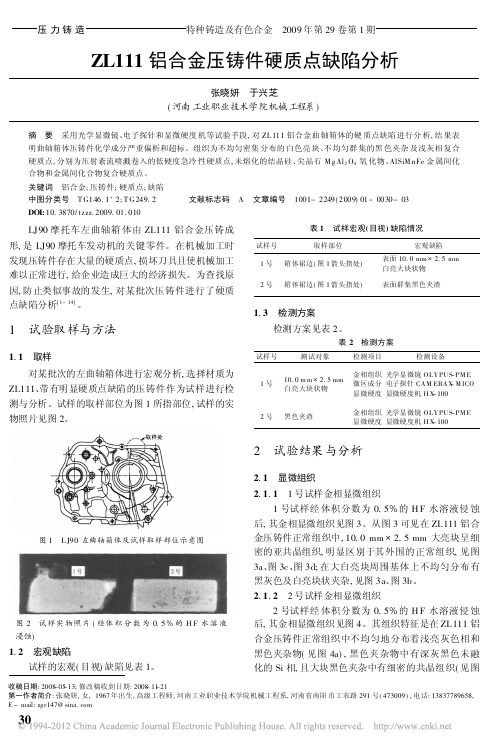

1. 1 取样

表 1 试样宏观(目视) 缺陷情况

试样号

取样部位

1 号 箱体裙边( 图 1 箭头指处)

宏观缺陷

表面 10. 0 mm 2. 5 mm 白亮大块状物

2 号 箱体裙边( 图 1 箭头指处)

表面群集黑色夹渣

1. 3 检测方案

检测方案见表 2。

表 2 检测方案

试样号

测试对象

检测项目

ZL111 合金中 Si 的局部成分不均匀, 含量过高, 接 近甚至超过共晶成分[ 2] ( 12. 5%) , 加上 长时间低温保 温, 就会有初晶硅相形成; 铝硅中间合金中也可能存在 未溶解的初晶硅。

尖晶石型铝镁氧化物 M gA l2 O4 的形成主要原因是 熔炼过程中造成的, 加入的回炉料量较多, 而且其中混 有镁合金, 从而造成铝液容易氧化, 形成氧化夹渣。

4 硬质点形成原因及预防措施

4. 1 硬质点形成原因 AlSiM nFe 金属间化合物相的形成 是由于铝合金

液中的 Fe、M n 等元素有向铝液下部偏析的倾向, 当合 金中 F e 杂质含量较高和 M n 含量较多时, 在压铸过程 中因铝液保温温度较低、停放时间较长, 使偏析倾向变 得更为强烈, 促使 AlSiMnFe 金属间化合物在铝液底部 析出、长大, 当大块的 A lSiM nF e 金属间化合物进入压 铸件时即成为硬质点。

( 4) 回炉料 保证回炉料的清洁、干燥, 回炉料加入 比例要适当。

5 结语

经检测的压铸件化学成分偏析严重, 试样上的硬点 ( 黑色、白亮色、浅亮灰色夹渣物) 的硬度均高于正常组 织的硬度( H V 90~ 97) 数倍至十数倍之多, 不但影响铸 件外观, 而且在机械加工时常常造成刀具崩断, 使加工 难以进行。

铝合金压铸件的标准

铝合金压铸件1 范围本标准规定了铝合金压铸件(以下简称压铸件)的材质、尺寸公差、角度公差、形位公差、工艺性要求和表面质量。

本标准适用于照相机、光学仪器等产品的铝合金压铸件。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 6414—1999 铸件尺寸公差与机械加工余量GB/T 11334—1989 圆锥公差JIS H 5302—1990 压铸铝合金3 压铸铝合金压铸铝合金选用JIS H 5302—1990中的ADC10。

ADC10的化学成分表1给出。

其中铜的含量控制在不大于 %。

表1 ADC10化学成分a ) 抗拉强度σb :245 MPa;b ) 伸长率δ5 :2 %;c ) 布氏硬度HBS(5/250/30):80。

4 铸件尺寸公差压铸件尺寸公差的代号、等级及数值压铸件尺寸公差的代号为CT。

尺寸公差等级选用GB/T 6414—1999中的CT3 ~ CT8。

一般(未注)公差尺寸的公差等级基本规定为:照相机零件按CT6,其他产品零件按CT7。

尺寸公差数值表2给出。

壁厚尺寸公差壁厚尺寸公差一般比该压铸件的一般公差粗一级。

例如:一般公差规定为CT7,壁厚公差则为CT8。

当平均壁厚不大于 mm时,壁厚尺寸公差则与一般公差同级,必要时,壁厚尺寸公差比一般公差精一级。

公差带的位置尺寸公差带应相对于基本尺寸对称分布,即尺寸公差的一半为正值,另一半取负值。

当有特殊要求时,也可采用非对称设置,此时应在图样上注明或在技术文件中规定。

对于有斜度要求的部位,其尺寸公差应沿斜面对称分布。

表2 压铸件尺寸公差数值单位为毫米受分型面及型芯的影响而引起的固定增量和错型值,已包含在尺寸公差数值之内。

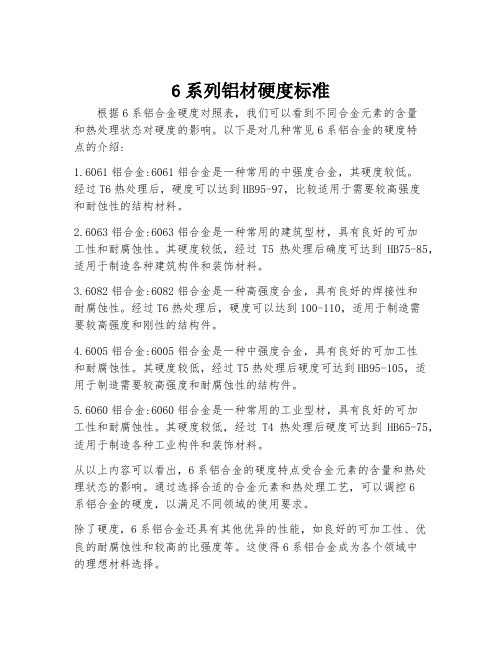

6系列铝材硬度标准

6系列铝材硬度标准根据6系铝合金硬度对照表,我们可以看到不同合金元素的含量和热处理状态对硬度的影响。

以下是对几种常见6系铝合金的硬度特点的介绍:1.6061铝合金:6061铝合金是一种常用的中强度合金,其硬度较低。

经过T6热处理后,硬度可以达到HB95-97,比较适用于需要较高强度和耐蚀性的结构材料。

2.6063铝合金:6063铝合金是一种常用的建筑型材,具有良好的可加工性和耐腐蚀性。

其硬度较低,经过T5热处理后确度可达到HB75-85,适用于制造各种建筑构件和装饰材料。

3.6082铝合金:6082铝合金是一种高强度合金,具有良好的焊接性和耐腐蚀性。

经过T6热处理后,硬度可以达到100-110,适用于制造需要较高强度和刚性的结构件。

4.6005铝合金:6005铝合金是一种中强度合金,具有良好的可加工性和耐腐蚀性。

其硬度较低,经过T5热处理后硬度可达到HB95-105,适用于制造需要较高强度和耐腐蚀性的结构件。

5.6060铝合金:6060铝合金是一种常用的工业型材,具有良好的可加工性和耐腐蚀性。

其硬度较低,经过T4热处理后硬度可达到HB65-75,适用于制造各种工业构件和装饰材料。

从以上内容可以看出,6系铝合金的硬度特点受合金元素的含量和热处理状态的影响。

通过选择合适的合金元素和热处理工艺,可以调控6系铝合金的硬度,以满足不同领域的使用要求。

除了硬度,6系铝合金还具有其他优异的性能,如良好的可加工性、优良的耐腐蚀性和较高的比强度等。

这使得6系铝合金成为各个领域中的理想材料选择。

6系铝合金硬度对照表为我们提供了了解不同6系铝合金硬度特点的重要参考。

通过研究和了解6系铝合金的硬度特性,可以更好地应用和设计这一类材料,满足不同领域对材料强度和耐蚀性的要求。

这些数值是一般参考范围,并可能因具体生产和处理方法而略有变化。

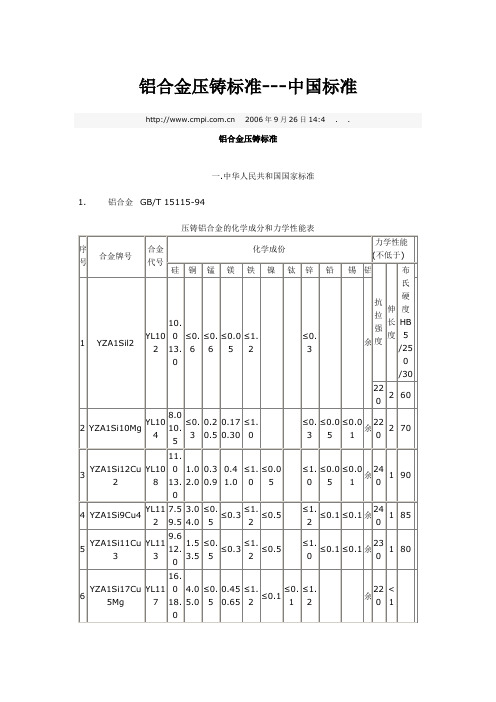

铝合金压铸中国标准

铝合金压铸标准---中国标准铝合金压铸标准一.中华人民共和国国家标准1. 铝合金GB/T 15115-94压铸铝合金的化学成分和力学性能表2. 铝合金压铸件GB/T 15114-941.主题内容与适用范围本标准规定了铝合金压铸件的技术要求,质量保证,试验方法及检验规则和交货条件等.本标准适用于铝合金压铸件.2.引用标准GB1182 形状和位置公差代号及其标准GB2828 逐批检查计数抽样程序及抽样表(适用于连续的检查)GB2829 周期检查计数抽样程序及抽样表(适用于生产过程稳定性的检查)GB6060.1 表面粗糙度比较样块铸造表面GB6060.4 表面粗糙度比较样块抛光加工表面GB6060.5 表面粗糙度比较样块抛(喷)丸,喷砂加工表面GB6414 铸件尺寸公差GB/T11350 铸件机械加工余量GB/T15115 压铸铝合金3.技术要求3.1化学成分合金的化学成分应符合GB/T15115的规定.3.2力学性能3.2.1当采用压铸试样检验时,其力学性能应符合GB/T15115的规定3.2.2当采用压铸件本体试验时,其指定部位切取度样的力学性能不得低于单铸试样的75%,若有特殊要求,可由供需双方商定.3.3压铸件尺寸3.3.1压铸件的几何形状和尺寸应符合铸件图样的规定3.3.2压铸件尺寸公差应按GB6414的规定执行,有特殊规定和要求时,须在图样上注明. 3.3.3压铸件有形位公差要求时,其标注方法按GB1182的规定.3.3.4压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,有特殊规定和要求时,须在图样上注明.3.4压铸件需要机械加工时,其加工余量按GB/T11350的规定执行.若有特殊规定和要求时,其加工作量须在图样上注明.3.5表面质量3.5.1铸件表面粗糙度应符合GB6060.1的规定3.5.2铸件不允许有裂纹,欠铸,疏松,气泡和任何穿透性缺陷.3.5.3铸件不允许有擦伤,凹陷,缺肉和网状毛刺等腰三角形缺陷,但其缺陷的程度和数量应该与供需双方同意的标准相一致.3.5.4铸件的浇口,飞边,溢流口,隔皮,顶杆痕迹等腰三角形应清理干净,但允许留有痕迹.3.5.5若图样无特别规定,有关压铸工艺部分的设置,如顶杆位置,分型线的位置,浇口和溢流口的位置等由生产厂自行规定;否则图样上应注明或由供需双方商定.3.5.6压铸件需要特殊加工的表面,如抛光,喷丸,镀铬,涂覆,阳极氧化,化学氧化等须在图样上注明或由供需双方商定.3.6内部质量3.6.1压铸件若能满足其使用要求,则压铸件本质缺陷不作为报废的依据.3.6.2对压铸件的气压密封性,液压密封性,热处理,高温涂覆,内部缺陷(气孔,疏孔,冷隔,夹杂)及本标准未列项目有要求时,可由供需双方商定.3.6.3在不影响压铸件使用的条件下,当征得需方同意,供方可以对压铸件进行浸渗和修补(如焊补,变形校整等)处理.4质量保证4.1当供需双方合同或协议中有规定时,供方对合同中规定的所有试验或检验负责.合同或协议中无规定时,经需方同意,供方可以用自已适宜的手段执行本标准所规定的试验和要求,需方有权对标准中的任何试验和检验项目进行检验,其质量保证标准应根据供需双方之间的协议而定.4.2根据压铸生产特点,规定一个检验批量是指每台压铸设备在正常操作情况下一个班次的生产量,设备,化学成分,铸型和操作连续性的任何重大变化都应被认为是新是一个批量开始.供方对每批压铸件都要随机或统计地抽样检验,确定是否符合全部技术要求和合同或铸件图样的规定要求,检验结果应予以记录.5试验方法及检验规则5.1化学成分5.1.1合金化学成分的检验方法,检验规则和复检应符合GB/T15115的规定.5.1.2化学成分的试样也可取自压铸件,但必须符合GB/T15115的规定5.2力学性能5.2.1力学性能的检验方法,检验频率和检验规则就符合GB/T15115的规定.5.2.2采用压铸件本体为试样时,切取部位尺寸,测试形式由供需双方商定.5.3压铸件几何尺寸的检验可按检验批量抽验或按GB2828,GB2829的规定进行,抽检结果必须符合标准3.3的规定.5.4压铸件表面质量就逐检查,检查结果应符合本标准3.5的规定.5.5压铸件表面粗糙度按GB6060.1的规定执行.5.6压铸件需抛光加工的表面按GB6060.4的规定执行,5.7压铸件需喷丸,喷砂加工的表面按GB6060.5的规定执行.5.8压铸件内部质量的试验方法检验规则由供需双方商定,可以包括:X射线照片,无损探伤,耐压试验,金相图片和压铸件剖面等,其检难结果应符合3.6的规定.5.9经浸渗和修补处理后的压铸件应做相应的质量检验.6压铸件的交付,包装,运输与储存6.1当在合同或协议中有要求时,供方应提供需方一份检验证明,用来说明每批压铸件的取样,试验和检验符合标准的规定.6.2合格压铸件交付时,必须有附有检验合格证,其上应写明下列内容:产品名称,产品号,合金牌号,数量,交付状态,制造厂名,检验合格印记和交付时间.有特殊检验项目者,应在检验员合格证上注明检验的条件和结果.6.3压铸件的包装,运输与储存,由供需双方商定.(待续)。

硬度对照表铝合金(HB10-500)

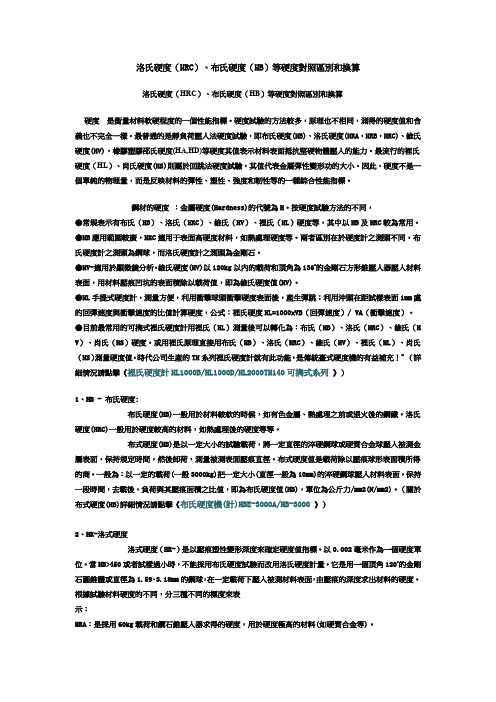

洛氏硬度(HRC)、布氏硬度(HB)等硬度對照區別和換算洛氏硬度(HRC)、布氏硬度(HB)等硬度對照區別和換算硬度是衡量材料軟硬程度的一個性能指標。

硬度試驗的方法較多,原理也不相同,測得的硬度值和含義也不完全一樣。

最普通的是靜負荷壓入法硬度試驗,即布氏硬度(HB)、洛氏硬度(HRA,HRB,HRC)、維氏硬度(HV),橡膠塑膠邵氏硬度(HA,HD)等硬度其值表示材料表面抵抗堅硬物體壓入的能力。

最流行的裡氏硬度(HL)、肖氏硬度(HS)則屬於回跳法硬度試驗,其值代表金屬彈性變形功的大小。

因此,硬度不是一個單純的物理量,而是反映材料的彈性、塑性、強度和韌性等的一種綜合性能指標。

鋼材的硬度:金屬硬度(Hardness)的代號為H。

按硬度試驗方法的不同,●常規表示有布氏(HB)、洛氏(HRC)、維氏(HV)、裡氏(HL)硬度等,其中以HB及HRC較為常用。

●HB應用範圍較廣,HRC適用于表面高硬度材料,如熱處理硬度等。

兩者區別在於硬度計之測頭不同,布氏硬度計之測頭為鋼球,而洛氏硬度計之測頭為金剛石。

●HV-適用於顯微鏡分析。

維氏硬度(HV)以120kg以內的載荷和頂角為136°的金剛石方形錐壓入器壓入材料表面,用材料壓痕凹坑的表面積除以載荷值,即為維氏硬度值(HV)。

●HL手提式硬度計,測量方便,利用衝擊球頭衝擊硬度表面後,產生彈跳;利用沖頭在距試樣表面1mm處的回彈速度與衝擊速度的比值計算硬度,公式:裡氏硬度HL=1000×VB(回彈速度)/ VA(衝擊速度)。

●目前最常用的可擕式裡氏硬度計用裡氏(HL)測量後可以轉化為:布氏(HB)、洛氏(HRC)、維氏(H V)、肖氏(HS)硬度。

或用裡氏原理直接用布氏(HB)、洛氏(HRC)、維氏(HV)、裡氏(HL)、肖氏(HS)測量硬度值。

時代公司生產的TH系列裡氏硬度計就有此功能,是傳統臺式硬度機的有益補充!”(詳細情況請點擊《裡氏硬度計HL1000B/HL1000D/HL2000TH140可擕式系列》)1、HB - 布氏硬度:布氏硬度(HB)一般用於材料較軟的時候,如有色金屬、熱處理之前或退火後的鋼鐵。

adc12压铸件硬度标准

adc12压铸件硬度标准ADC12压铸件硬度标准ADC12是一种常见的铝合金,常用于压铸制造过程中。

在压铸件的质量控制中,硬度是一个重要的指标,可以反映出铝合金的强度和耐用性。

对于ADC12压铸件的硬度标准,我们将一步一步进行详细解答。

第一步:了解ADC12铝合金的特性ADC12是一种基于铝的合金,主要由铝和少量的铜、铅、锡以及其他元素组成。

这种合金具有良好的机械性能、良好的流动性和可加工性,并且具有较高的强度和耐腐蚀性。

因此,ADC12合金在车辆制造、电子设备和机械制造等领域得到广泛应用。

第二步:为什么需要硬度测试硬度测试是对材料硬度的度量。

硬度是指材料对外部物体的抵抗力,也可以理解为材料抵抗划痕或压痕的能力。

对ADC12压铸件进行硬度测试可以验证其强度和耐磨性,确保其符合设计和制造要求。

第三步:硬度测试方法硬度测试有多种方法,对于ADC12压铸件,常用的方法包括布氏硬度测试和维氏硬度测试。

1. 布氏硬度测试(HB):利用特定负荷下的压痕面积来表示材料的硬度。

测试时,使用钢球或钻头按照一定负荷压在ADC12压铸件表面,再根据压痕的直径来计算硬度值。

HB硬度的计量单位为kg/mm²或N/mm²。

2. 维氏硬度测试(HV):采用钻石或硬质合金压头对ADC12压铸件进行测试。

测试时,通过测量压痕的对角线长度来计算硬度值。

HV硬度的计量单位为kgf/mm²。

第四步:硬度标准根据国家标准GB/T 15115-2009《压铸铝合金技术条件》对ADC12压铸件的硬度进行了规定。

按照该标准,ADC12压铸件的硬度应满足以下要求:1. 布氏硬度(HB):80-1002. 维氏硬度(HV):83-105根据这个标准,ADC12压铸件的硬度应在80-100HB或者83-105HV 的范围内。

第五步:硬度测试过程在生产厂家或者质检部门中,硬度测试是一项重要的质量控制步骤。

具体的硬度测试过程如下:1. 准备工作:清洁ADC12压铸件表面,确保无异物干扰;根据测试要求选择适当的硬度测试方法。

压力铸造的优点

1,铸件壁薄、形状。

复杂、轮廓清晰铝合金压铸件最小壁厚可为0.3mm,铝合金压铸件可为4. 5mm,最小的铸出孔直径可为0.7mm;可铸螺纹的最小螺距为0. 75mm,2.压铸件精度较高、尺寸稳定、一致性好、加工余量很小3.压铸件组织致密、具有较高的强度和硬度因为液体金属在压模内迅速冷却。

同时又在压力下结晶,所以在压铸件上靠近近表面的一层金属晶粒较细,组织致密。

使表面硬度提高。

压铸件的抗拉强度可比砂型铸件大25%-30%.但延伸率有所下降。

4、可以压铸出螺纹、线条、文字、图案和符号压铸填充过程始终是在压力作用下进行的,对于峰谷、凸凹、窄槽等形状都能清晰地压铸出来。

因此,压铸可以压出十分清晰的螺纹、线条、文字、图案和符号。

5.在压铸中采用镶铸法可以省略装配工序并简化制造工艺·在压铸件中可嵌铸其它材料(如钢、铁、铜、合金、铝等)的零件,以节省贵重的材料和加工工时·并可获得形状复杂的零件和性能良好的零件。

在很多场合,压铸时的嵌铸技术还可代替某些部件的装配过程。

6.压铸件可以进行涂覆表面处理由于压铸件的应用范围日益扩大·为了满足使用上的需‘W压铸件的表面可以进行涂覆表面处理,如电镀、阳极氧化、抛光、有机保护涂层、喷漆、喷砂、酸洗等。

从而达到具有装饰性或保护性的要求。

7.压铸生产效率很高·压铸生产过程易于机械化和自动化。

一般冷玉室压铸机平均每八小时可压铸600'I00次,而热压室压铸机平均每八小时可压铸3000-TWO次。

因为压铸过程主要是在压铸机上实现的,故易使生产过程自动化。

原文地址:。

6系列铝材硬度标准

6系列铝材硬度标准6系列铝材是一种常见的铝合金材料,受到广泛的应用。

根据不同的合金元素和处理方式,6系列铝材的硬度标准有所不同。

下面将详细介绍6系列铝材的硬度标准。

首先,我们需要了解硬度的概念。

硬度是指一种材料抵抗外力的能力。

测量硬度可通过一系列测试方法来进行,常见的方法有布氏硬度、维氏硬度、洛氏硬度等。

不同的测试方法适用于不同的材料和硬度范围。

对于6系列铝材,常见的硬度测试方法主要有布氏硬度和维氏硬度。

布氏硬度常用于较软的材料,而维氏硬度适用于较硬的材料。

接下来,我们来具体介绍6系列铝材在不同合金状态下的硬度标准。

1. 6061合金:6061合金是一种常用的硬化铝合金,其硬度一般介于60-95布氏硬度(HB)之间。

在T4状态下,6061合金的硬度约为70 HB;在T6状态下,其硬度约为95 HB。

2. 6063合金:6063合金是一种常见的建筑铝型材材料,其硬度一般介于50-75 HB之间。

在T5状态下,6063合金的硬度约为60 HB;在T6状态下,其硬度约为75 HB。

3. 6101合金:6101合金是一种高硬度的铝合金,其硬度通常高于90 HB。

在T6状态下,6101合金的硬度一般在90-110 HB之间。

4. 6262合金:6262合金是一种可加工性良好的铝合金,其硬度一般介于65-95 HB之间。

在T6状态下,6262合金的硬度约为95 HB。

需要注意的是,以上硬度数值仅为一般指导值,实际硬度可能会因生产工艺、热处理条件等因素而有所偏差。

对于需要更高硬度的应用,可以采用进一步的热处理来提高材料的硬度。

常见的热处理方法包括时效处理和人工时效处理。

这些处理方法可以使6系列铝材达到更高的硬度要求,并提高其强度和耐腐蚀性能。

综上所述,6系列铝材的硬度标准根据不同的合金状态和处理方式有所不同。

了解铝材的硬度标准可以帮助我们选择合适的材料,并保证材料在使用过程中具有足够的硬度和强度。

铝合金压铸件检验标准

铝合金压铸件检验标准铝合金压铸件是制造中常用的工业零件,广泛应用于汽车、电子、仪器仪表、电力设备等行业。

为了确保铝合金压铸件的质量,需要进行严格的检验。

铝合金压铸件的检验标准主要包括外观检验、尺寸检验、力学性能检验、化学成分检验和物理性能检验等方面。

首先,外观检验是铝合金压铸件检验中的重要环节。

主要包括铸件表面的缺陷、气孔、砂眼、夹渣、裂纹、毛边等的检查。

检查时可采用肉眼观察、放大镜观察和显微镜观察等方法,以判断铸件表面的质量是否符合要求。

其次,尺寸检验是铝合金压铸件检验中的另一个重要环节。

通过测量铸件的尺寸,检查其与设计图纸的偏差,以确定铸件的尺寸是否合格。

这包括铸件的长度、宽度、厚度、直径等方面的尺寸,可通过量具、千分尺、投影仪等设备进行测量。

第三,力学性能检验是评价铝合金压铸件材料强度和韧性的重要手段。

常用的力学性能检验项目包括抗拉强度、屈服强度、延伸率、缩颈率等。

这些检验项目能够客观地评价铝合金压铸件在正常使用条件下的受力性能。

化学成分检验是验证铝合金压铸件化学成分是否符合要求的关键环节。

常用的化学成分检验项目包括铝合金中各元素的含量、铝合金成分的比例、含铁、氧化物等杂质的含量。

这些检验项目能够判断铝合金的成分是否与设计要求相一致。

最后,物理性能检验是研究铝合金压铸件热处理、疲劳寿命、抗磨性等性能的重要环节。

物理性能检验项目包括热处理效果的测定、疲劳试验、硬度测试、摩擦磨损测试等。

这些检验项目能够评价铝合金压铸件在特定工况下的耐磨性、耐热性和疲劳寿命等重要性能。

总之,铝合金压铸件的检验标准涉及外观、尺寸、力学性能、化学成分和物理性能等多个方面。

通过严格的检验,可以确保铝合金压铸件符合要求,并保证其在使用中具有良好的性能和可靠性。

常见铝合金硬度大全-铝材硬度标准-维氏硬度h112

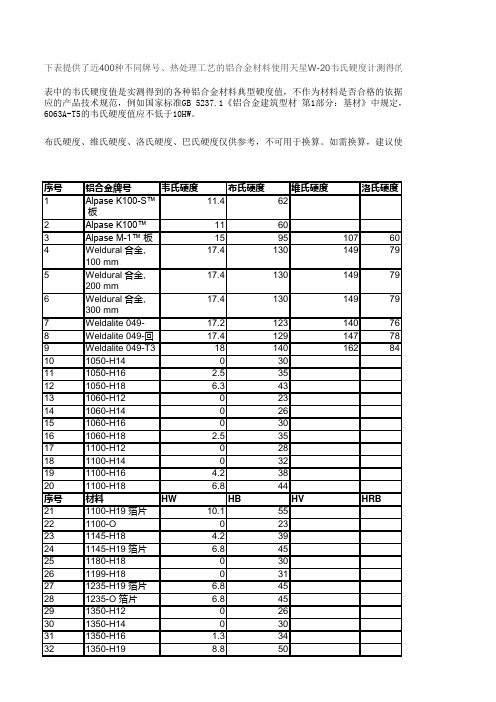

序号铝合金牌号韦氏硬度布氏硬度维氏硬度洛氏硬度1Alpase K100-S™ 板11.4622Alpase K100™ 板11603Alpase M-1™ 板1595107604Weldural 合金, 100 mm 17.4130149795Weldural 合金, 200 mm 17.4130149796Weldural 合金, 300 mm 17.4130149797Weldalite 049-T8117.2123140768Weldalite 049-回溶17.4129147789Weldalite 049-T31814016284101050-H14030111050-H16 2.535121050-H18 6.343131060-H12023141060-H14026151060-H16030161060-H18 2.535171100-H12028181100-H14032191100-H16 4.238201100-H18 6.844序号材料HW HB HV HRB211100-H19 箔片10.155221100-O 023231145-H18 4.239241145-H19 箔片 6.845251180-H180********-H180********-H19 箔片 6.845281235-O 箔片 6.845291350-H12026301350-H14030311350-H16 1.334321350-H198.850下表提供了近400种不同牌号、热处理工艺的铝合金材料使用天星W-20韦氏硬度计测得的典型韦氏硬度值。

表中的韦氏硬度值是实测得到的各种铝合金材料典型硬度值,不作为材料是否合格的依据。

应的产品技术规范,例如国家标准GB 5237.1《铝合金建筑型材 第1部分:基材》中规定,6063-T5的韦氏硬度值应6063A-T5的韦氏硬度值应不低于10HW。

布氏硬度、维氏硬度、洛氏硬度、巴氏硬度仅供参考,不可用于换算。

铝合金压铸件的标准

铝合金压铸件1 范围本标准规定了铝合金压铸件(以下简称压铸件)的材质、尺寸公差、角度公差、形位公差、工艺性要求和表面质量。

本标准适用于照相机、光学仪器等产品的铝合金压铸件。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 6414—1999 铸件尺寸公差与机械加工余量GB/T 11334—1989 圆锥公差JIS H 5302—1990 压铸铝合金3 压铸铝合金3.1 压铸铝合金选用JIS H 5302—1990中的ADC10。

3.2 ADC10的化学成分表1给出。

其中铜的含量控制在不大于2.8 %。

a )抗拉强度σb :245 MPa;b )伸长率δ5 :2 %;c )布氏硬度HBS(5/250/30):80。

4 铸件尺寸公差4.1 压铸件尺寸公差的代号、等级及数值压铸件尺寸公差的代号为CT。

尺寸公差等级选用GB/T6414—1999中的CT3 ~ CT8。

一般(未注)公差尺寸的公差等级基本规定为:照相机零件按CT6,其他产品零件按CT7。

尺寸公差数值表2给出。

4.2 壁厚尺寸公差壁厚尺寸公差一般比该压铸件的一般公差粗一级。

例如:一般公差规定为CT7,壁厚公差则为CT8。

当平均壁厚不大于1.2 mm时,壁厚尺寸公差则与一般公差同级,必要时,壁厚尺寸公差比一般公差精一级。

4.3 公差带的位置尺寸公差带应相对于基本尺寸对称分布,即尺寸公差的一半为正值,另一半取负值。

当有特殊要求时,也可采用非对称设置,此时应在图样上注明或在技术文件中规定。

对于有斜度要求的部位,其尺寸公差应沿斜面对称分布。

受分型面及型芯的影响而引起的固定增量和错型值,已包含在尺寸公差数值之内。

当需进一步限制错型值时,则应在图样上注明其允许的最大错型值。

铝合金压铸件耐压强度

铝合金压铸件耐压强度

铝合金压铸件是一种常见的金属制品,具有良好的强度和耐压性能。

它们被广泛应用于各个领域,如汽车制造、航空航天、机械设备等。

在这些应用中,铝合金压铸件的耐压强度是一个至关重要的指标。

铝合金压铸件的耐压强度是指它能够承受的最大压力。

这取决于许多因素,包括材料的选择、压铸工艺的控制、设计的合理性等。

首先,选择合适的铝合金材料对于提高压铸件的耐压强度至关重要。

常用的铝合金材料有ADC12、A380等,它们具有较高的强度和硬度,能够在高压下保持稳定的性能。

良好的压铸工艺能够保证铝合金压铸件的耐压强度。

压铸工艺包括模具设计、铝液的注入、冷却等环节。

合理的模具设计可以避免压铸件在注入过程中出现缺陷,如气孔、夹杂等。

同时,控制铝液的注入速度和温度可以确保铝合金的充填性和凝固性,从而提高压铸件的密实性和强度。

压铸件的设计也对其耐压强度有着重要影响。

合理的结构设计可以减少应力集中和变形,提高压铸件的抗压能力。

例如,在设计过程中可以通过增加壁厚、增加加强筋等方式来增加压铸件的强度。

同时,合理的设计也能够提高压铸件的使用寿命和安全性。

总的来说,铝合金压铸件的耐压强度是一个综合性能指标,需要在材料选择、压铸工艺和设计方面进行综合考虑和优化。

只有通过科

学的工艺和合理的设计,才能生产出具有良好耐压强度的铝合金压铸件,满足各个领域的需求。

铝合金硬度测试标准

铝合金硬度测试标准

铝合金硬度测试是评估其力学性能的重要手段,对于确定材料的强度、刚度和韧性具有重要意义。

以下是铝合金硬度测试的标准:

1.布氏硬度测试:使用一个特殊的布氏硬度计对材料表面施加一个标准化压

力,然后测量压痕的直径。

根据布氏硬度值,可以评估铝合金的硬度水平。

这种方法适用于大多数铝合金材料。

2.洛氏硬度测试:通过洛氏硬度计施加压力并测量压痕的深度来测试材料的硬

度水平。

这种方法适合测试表面不太平整的铝合金材料。

3.维氏硬度测试:使用一个微型压痕计对材料施加压力并测量压痕的尺寸和深

度,以获得铝合金的硬度值。

这种方法适用于需要更高精度的情况。

在进行铝合金硬度测试时,需要遵循一定的测试程序和操作规范,以确保测试结果的准确性和可靠性。

同时,对于不同种类的铝合金材料,其硬度测试标准也可能有所不同,需要根据具体情况进行相应的调整。

a380压铸件硬度标准

a380压铸件硬度标准硬度是衡量金属材料抵抗外力压缩和变形能力的重要指标之一。

对于A380压铸件来说,硬度标准的制定对于保证产品质量和性能非常重要。

本文将详细介绍A380压铸件硬度标准的相关内容。

1. A380压铸件硬度标准的背景A380是一种常用的铝合金,具有优良的耐腐蚀性、强度和刚性,因此在航空航天、汽车制造和机械制造等领域得到广泛应用。

而A380压铸件作为A380铝合金的一种常用加工工艺,其硬度对于产品的使用性能和稳定性具有重要影响。

2. A380压铸件硬度标准的制定原则(1)产品使用环境要求:根据A380压铸件所需应用领域的实际环境要求,确定硬度标准的上下限范围。

(2)行业标准和规范:参考国际、国内相关的行业标准和规范,确定硬度测试方法和评价标准。

(3)产品性能要求:根据A380压铸件的设计要求和性能指标,确定硬度标准的合理范围。

3. A380压铸件硬度测试方法(1)洛氏硬度测试:采用洛氏硬度测试机,通过压入钻石金字塔形硬度针尖来测量压铸件表面的硬度值,常用的洛氏硬度等级包括HBS和HRC。

(2)巴氏硬度测试:采用巴氏硬度仪,通过钢珠压入压铸件表面来测量硬度值,常用的巴氏硬度等级包括HB和HS。

(3)维氏硬度测试:采用维氏硬度计,通过压入金刚石压头来测量压铸件表面的硬度值,常用的维氏硬度等级包括HV和HRB。

4. A380压铸件硬度标准的范围A380压铸件硬度标准的范围应根据不同的应用领域和产品要求来确定,以下是一个示例:(1)压铸件硬度上限范围:根据产品的使用环境和性能要求确定,一般不超过HB150。

(2)压铸件硬度下限范围:根据产品的使用环境和性能要求确定,一般不低于HB80。

5. A380压铸件硬度标准的评价对于A380压铸件的硬度标准,可以根据实际生产过程中取得的硬度测试数据进行评价。

例如,可以统计实际生产过程中的硬度测试结果,计算平均值、标准差等统计指标,与硬度标准进行比较,评估产品是否合格。

压铸铝合金硬度

压铸铝合金硬度简介压铸铝合金硬度是指压铸铝合金材料的硬度特性。

压铸是一种将熔化的金属注入到模具中形成所需形状的工艺,通过控制合金成分和工艺参数,可以调节压铸铝合金的硬度。

了解和掌握压铸铝合金硬度对于优化产品性能以及满足设计要求至关重要。

压铸工艺与硬度压铸是一种高效的制造工艺,可在较短时间内生产出复杂形状的零件。

在压铸过程中,液态或半固态的铝合金被注入到模具中,并在冷却后形成所需形状。

不同的压铸工艺参数会对材料的硬度产生影响。

合金成分选择适当的合金成分可以调节压铸铝合金的硬度。

常用的压铸铝合金包括ADC12、A380等,它们具有不同比例的主要元素如Aluminum(Al)、Copper(Cu)、Silicon(Si)等。

这些元素对于硬度有着不同程度的影响,例如铜的添加可以提高合金的硬度。

固溶处理固溶处理是一种通过加热和冷却来改善合金硬度的方法。

在压铸铝合金中,通过加热到合适的温度使合金中的溶质元素溶解,然后快速冷却以形成均匀固溶体结构。

固溶处理可以提高合金的硬度和强度,并改善其耐磨性和耐腐蚀性。

热处理热处理是一种通过加热和冷却来改变材料性能的方法。

在压铸铝合金中,常用的热处理方式包括时效处理和淬火退火等。

这些热处理方法可以进一步调节合金的硬度,提高其强度和韧性。

硬度测试方法了解压铸铝合金硬度需要进行硬度测试。

常用的压铸铝合金硬度测试方法包括洛氏硬度测试、布氏硬度测试以及维氏硬度测试等。

洛氏硬度测试洛氏硬度测试是一种常用的表面硬度测试方法,适用于各种材料。

该测试通过将一个钢球或钻石锥形体压入材料表面,根据压入深度来评估材料的硬度。

洛氏硬度测试结果以一个数字表示,数字越高表示材料越硬。

布氏硬度测试布氏硬度测试是一种常用的金属材料硬度测试方法。

该测试通过在材料表面施加一个特定负荷,然后测量形成的印记的大小来评估材料的硬度。

布氏硬度测试结果以一个数字表示,数字越高表示材料越硬。

维氏硬度测试维氏硬度测试是一种常用的金属材料硬度测试方法,适用于较薄的金属薄片等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铝合金压铸件硬度

1. 简介

铝合金压铸件是一种制造铝合金零件的常见方法之一,通过在高压下将熔融的铝合金注入至模具中,然后快速冷却并形成所需的形状。

硬度是评估材料硬度和耐磨性的重要指标之一。

铝合金压铸件硬度决定了其在不同工程领域的应用范围。

本文将介绍铝合金压铸件硬度的相关知识,包括硬度的定义、测试方法以及硬度对铝合金压铸件性能的影响。

2. 硬度的定义

硬度是材料抵抗外部载荷的能力,也可以理解为材料的抗压强度。

在实际应用中,一般使用硬度测试来评估材料的硬度。

硬度测试常用的方法有洛氏硬度测试、维氏硬度测试、布氏硬度测试等。

这些测试方法基于不同的原理和规程,能够对材料的硬度进行精确的测量。

3. 铝合金压铸件硬度的测试方法

铝合金压铸件硬度的测试方法一般采用洛氏硬度测试方法。

该方法通过在被测材料表面施加一定负荷,并测量负荷下的印痕深度来计算硬度值。

洛氏硬度测试一般使用硬度计进行,常见的洛氏硬度计有A、B、C、D等多种。

在进行硬度测试前,需要对铝合金压铸件的表面进行预处理,以确保测试结果的准确性。

常见的预处理方法包括研磨、抛光等。

4. 铝合金压铸件硬度的影响因素

铝合金压铸件硬度受多种因素的影响,包括合金成分、热处理、压铸工艺等。

4.1 合金成分:不同的铝合金合金成分会对硬度产生影响。

通常含有较高锌含量的铝合金具有较高的硬度。

4.2 热处理:热处理是对铝合金进行加热和冷却处理,以改变其组织结构和性能。

适当的热处理可以提高铝合金压铸件的硬度。

4.3 压铸工艺:压铸工艺的参数调节也会影响铝合金压铸件的硬度。

例如,铝合金的浇注温度、压铸时间等都会对硬度产生影响。

5. 铝合金压铸件硬度的应用

铝合金压铸件的硬度决定了其在不同领域的应用范围。

5.1 汽车工业:铝合金压铸件在汽车工业中的应用非常广泛,例如发动机零件、制动系统零件等。

较高的硬度可以提供更好的耐磨性和耐用性,确保零件在高温和高压的工作环境下不易变形和破损。

5.2 电子工业:铝合金压铸件在电子工业中的应用也较为常见,例如电子设备外壳、散热器等。

适当的硬度可以提供足够的强度和稳定性,保护内部电子元件免受外部冲击和振动的影响。

5.3 其他工业领域:除了汽车和电子工业,铝合金压铸件还广泛应用于航空航天、家具制造、建筑等领域。

硬度的要求根据具体应用场景的需求而有所不同。

6. 结论

铝合金压铸件的硬度是评估其性能和应用范围的重要指标。

通过洛氏硬度测试等方法可以准确测量铝合金压铸件的硬度。

硬度受多种因素的影响,包括合金成分、热处理和压铸工艺等。

适当的硬度可以提供更好的耐磨性、强度和耐用性,确保铝合金压铸件在不同领域的应用安全可靠。