HACCP工艺风险评估报告模板

工艺风险评估范文

工艺风险评估范文1.识别潜在的风险点:通过评估工艺流程的各个环节,找出可能存在的风险点,并针对这些风险点进行重点分析。

2.评估风险等级:对各种风险进行评估,确定其对生产过程和产品质量的影响程度,以便进行相应的风险管理。

3.构建风险控制措施:根据评估结果,制定相应的风险控制措施,预防和控制风险的发生,确保生产过程的安全性和产品质量的稳定性。

4.提高工艺流程的效率:通过分析和评估,找出并消除生产过程中存在的风险隐患,提高工艺流程的效率和稳定性。

1.识别潜在风险点:对生产过程中可能存在的风险点进行识别和形成,包括物理、化学、生物等方面的风险。

2.评估风险等级:通过分析和研究,评估每个潜在风险点的风险等级,确定其对生产过程和产品质量的影响程度。

3.制定控制措施:针对每个风险点,制定相应的风险控制措施,包括技术、管理和操作等方面的措施。

4.实施控制措施:按照制定的控制措施,进行相应的改进和调整,确保控制措施的有效实施。

5.监测和验证效果:对实施后的控制措施进行监测和验证,确保其效果,并根据需要进行相应的调整和改进。

以食品企业的生产工艺为例进行实践。

该企业生产其中一种薯片产品,其中涉及到切片、炸制、调味等多个工艺环节。

1.识别潜在风险点:通过对每个工艺环节进行分析,确定可能存在的风险点。

比如在切片过程中,可能存在刀具伤害的风险;在炸制过程中,可能存在油温不稳定的风险等。

2.评估风险等级:对每个潜在风险点进行评估,确定其对产品质量和生产过程的影响程度。

比如对于刀具伤害的风险,在评估中确定其属于重要性较高的风险。

3.制定控制措施:针对每个风险点,制定相应的风险控制措施。

对于刀具伤害的风险,可以采取设置防护装置、加强培训等措施。

4.实施控制措施:根据制定的控制措施,对生产工艺进行相应改进和调整。

例如,设置防护装置并进行工人培训,确保切片过程中的刀具安全使用。

5.监测和验证效果:对实施后的控制措施进行监测和验证,并根据需要进行相应的调整和改进。

工艺风险评价报告

工艺风险评价报告风险评价报告一、风险评价目的本报告的目的是规范公司的风险管理,识别和评价作业过程中的危险有害因素,消除和减少安全事故的发生,降低安全风险,达到事前预防的目的。

二、风险评价范围本评价仅对保定市新市区恒源乙炔气生产过程、储存、运输过程等作业活动及设备设施所存在的风险进行评价。

三、风险评价程序明确对象和范围、确定评价准则、准备阶段、现场勘察、资料收集、危险、有害因素识别、危险、有害因素辨识、危险、有害因素分析、选择评价方法、确定评价方法、危险性分析评价、风险评价、安全对策措施、评价结论、制定风险对策措施和安管建议、编制报告。

四、风险评价方法选用本报告运用安全检查表(SCL)对设备设施进行危害识别和风险评估,运用工作危害性分析(JHA)对工艺操作、分析作业等活动进行危害识别和风险评估,运用预先危险分析法(PHA)对作业场所进行危害识别和风险评估。

五、评价组织机构、人员为搞好风险评价工作,公司成立了风险评价小组,各部门、车间主管安全生产的负责人应直接负责风险评价工作。

各级管理人员积极组织、参与风险评价工作,鼓励从业人员积极参与风险评价和风险控制。

公司风险评价组织如下:组长:XXX成员:XXX、XXX、XXX参与评价的人员:XXX、XXX、XXX六、风险评价准则本报告采用风险度R=可能性L×后果严重性S的评价法,具体评价准则如下:事故发生的可能性L判断准则等级标准5 在现场没有采取防范、监测、保护、控制措施,或危害的发生不能被发现(没有监测系统),或在正常情况下经常发生此类事故或事件。

4 危害的发生不容易被发现,现场没有检测系统,也未发生过任何监测,或在现场有控制措施,但未有效执行或控制措施不当,或危害常发生或在预期情况下发生。

3 没有保护措施(如没有保护装置、没有个人防护用品等),或未严格按操作程序执行,或危害的发生容易被发现(现场有监测系统),或曾经作过监测,或过去曾经发生类似事故或事件,或在异常情况下类似事故或事件。

新版HACCP体糸合规性评价报告

新版HACCP体糸合规性评价报告在公司在全体干部员工的共同努力下,HACCP体系运行情况正常,HACCP各项管理制度、关键控制点和卫生标准操作程序(SSOP)得到了贯彻和落实,员工对体系的理解和认识有了一定的提高。

1、食品安全目标完成情况公司的食品安全目标:“产品检测合格率298%%,实际达成情况为100%。

客户食品安全投诉率:为0件部门分解目标完成情况见《质量目标完成情况汇总表》,实现状况良好。

总结:通过各部门的努力,各项食品安全/质量目标已达标。

2、体系运行情况HACCP小组按照HACCP体系的要求对酱卤肉制品、豆制品(非发酵性豆制品)、水产品(风味水产品)的生产进行了危害分析,识别了一系列相应的危害,并采取对应措施。

取得的效果有以下内容:(1)公司的各部门职能进行了明确,能满足生产经营的需要;培训工作进一步加强,公司通过培训,和现场专业技能、安全生产、贯标知识等多种形式的考核,确保相关上岗人员能力都能满足岗位的要求;在人员招聘上,确保应聘人员的能力素质和技能资格;品管部主要开展了原料、半成品、产品理化检验、生产工艺过程监控以及环境、员工个人卫生检查等项目,基本满足了公司质量控制的要求。

(2)生产部总体上已达到《HACCP体系文件》、《卫生质量手册》以及SSOP以及相应管理制度的规定要求,在几个月的实施运行中,员工基本都能按操作程序执行操作,3、通过审核推进体系运行就近段时间开展的内部审核工作进行了充分的肯定,通过公司自行开展的内部审核,指出本公司所建立的HACCP体系的符合性和有效性,虽然有不足的部分,但也完全具备第三方现场审核的条件,希望大家继续努力,做好本公司HACCP体系的认证工作。

4、体系改进针对体系运行存在的一些问题,拟在今后的工作中采取以下改进措施:(1)继续加强公司产品的过程控制能力,尤其是杀菌工序的控制,必要时改进设备。

(2)加大对各项记录档案的检查力度,强调记录填写的及时性、完整性,同时在不违背体系要求的前提下,对文件记录进行合理的修改,使其更加简洁、清晰。

HACCP管理评审报告报告

HACCP管理评审报告报告在公司在全体干部员工的共同努力下,HACCP体系运行情况正常,HACCP各项管理制度、关键控制点和卫生标准操作程序(SSOP)得到了贯彻和落实,员工对体系的理解和认识有了一定的提高。

1、食品安全目标完成情况公司的食品安全目标:“产品检测合格率≧98%%,实际达成情况为100%。

客户食品安全投诉率:为0件部门分解目标完成情况见《质量目标完成情况汇总表》,实现状况良好。

总结:通过各部门的努力,各项食品安全/质量目标已达标。

2、体系运行情况HACCP小组按照HACCP体系的要求对酱卤肉制品、豆制品(非发酵性豆制品)、水产品(风味水产品)的生产进行了危害分析,识别了一系列相应的危害,并采取对应措施。

取得的效果有以下内容:(1)公司的各部门职能进行了明确,能满足生产经营的需要;培训工作进一步加强,公司通过培训,和现场专业技能、安全生产、贯标知识等多种形式的考核,确保相关上岗人员能力都能满足岗位的要求;在人员招聘上,确保应聘人员的能力素质和技能资格;品管部主要开展了原料、半成品、产品理化检验、生产工艺过程监控以及环境、员工个人卫生检查等项目,基本满足了公司质量控制的要求。

(2)生产部总体上已达到《HACCP体系文件》、《卫生质量手册》以及SSOP以及相应管理制度的规定要求,在几个月的实施运行中,员工基本都能按操作程序执行操作。

3、通过审核推进体系运行就近段时间开展的内部审核工作进行了充分的肯定,通过公司自行开展的内部审核,指出本公司所建立的HACCP体系的符合性和有效性,虽然有不足的部分,但也完全具备第三方现场审核的条件,希望大家继续努力,做好本公司HACCP体系的认证工作。

4、体系改进针对体系运行存在的一些问题,拟在今后的工作中采取以下改进措施:(1)继续加强公司产品的过程控制能力,尤其是杀菌工序的控制,必要时改进设备。

(2)加大对各项记录档案的检查力度,强调记录填写的及时性、完整性,同时在不违背体系要求的前提下,对文件记录进行合理的修改,使其更加简洁、清晰。

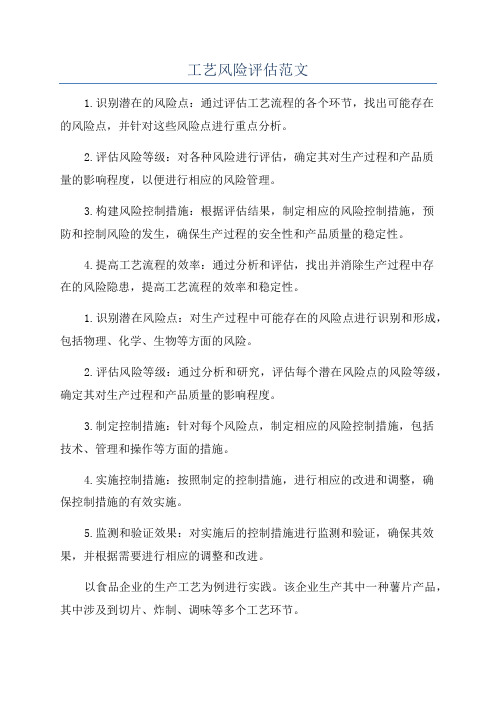

HACCP危害分析评估和控制措施范例

流程 危害 步骤 类别

物理

危害 铁锈

危害来源

该危害的可接受水 平,依据及参考国FDA的推 荐,我们将7-25mm

的异物列为危害

目前的控制方法

危害评估 控制操作相关文件 严重性 可能性 危害

得分

是否为显

判断树

控制措施选择

著危害 Q1 Q2 Q3 Q4 HAC OPRP CP计 计划

根据GB5749-2006生 原水特征指标检验符合可口

活饮用水卫生规范 可乐标准;一级/二级碳吸

(等效采用WHO标 附去除三氯甲烷等有害物 准)中对各种有害成 质;RO系统可将95-99% 水处理操作SOP/

分的限值。

以上的有害物质除去。每年 设备清洗消毒SOP

一次水质全分析确定自来水

质量符合国家标准。

GB5749-2006中规定 有微生物指标。

同原水部分

人员管理SOP/水 处理操作SOP

进厂检验

是

_ _ __ _

_ 按照PRP

控制

否 否 否 否

7-25mm的异物列为 认可供应商;COA/COC确

危害

GB5749规定饮用水中 的限量

认次氯酸钙符合食品卫生标 准;溶液过滤;一级/二级 碳吸附去除三氯甲烷等; RO系统除去绝大部分有害

材料、产品检验验 收SOP/水处理操

作SOP

化学品

大肠杆菌、沙门氏菌、 生物 金黄色葡萄球菌、菌落

总数

药品配制人 员带入

多介质/精滤器过滤除去 水处理操作SOP

否

备注

原水 进厂 检验

重金属(Pb、As、 Cu

、Hg、Ag等)、氰化

物、氟化物、硝酸盐、

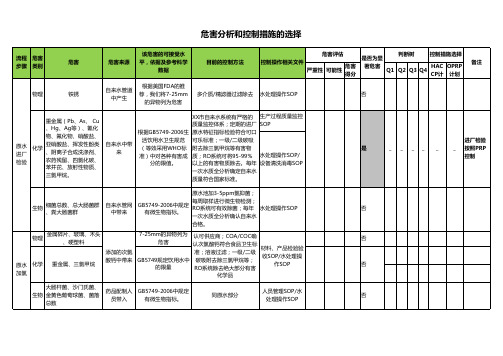

haccp范例范文

haccp范例范文Hazard Analysis Critical Control Point (HACCP) 是一种食品安全管理系统,旨在确保食品在生产和加工过程中的安全性和卫生质量。

下面是一个关于HACCP的范例文档,涵盖了各个方面和要求。

第一部分:概述1.1介绍本文档旨在为使用HACCP系统进行食品生产和加工的组织提供指导和规范。

它包括了HACCP计划的各个步骤和相关文件,以确保食品安全,并满足相关法规和标准的要求。

1.2范围本HACCP计划适用于本公司的食品生产和加工过程。

它覆盖了从原材料采购到最终产品出货的各个环节。

第二部分:风险分析2.1风险评估本节列出了与食品生产和加工过程相关的可能风险。

包括物理、化学和生物性风险。

2.2紧急情况计划本节包括了针对可能出现的紧急情况所制定的应急计划,包括食品污染、供应链问题等。

第三部分:生产流程控制本节包括了原材料供应商的选择和评估标准,以确保其符合相关食品安全要求。

还包括了原材料的检验和接收程序。

3.2加工流程控制本节描述了食品的加工过程,包括温度控制、时间控制、卫生标准等。

还包括了员工培训和操作规程的制定。

3.3环境控制本节包括了食品加工环境的控制要求,包括温湿度控制、洁净度要求等。

还包括了设备维护和清洁程序。

第四部分:监控和纠正措施4.1监控措施本节包括了对食品生产和加工过程的监控措施,包括温度记录、检测方法等。

4.2纠正措施本节描述了当监控结果不符合预期时所采取的纠正措施。

包括产品召回、流程调整等。

4.3验证和验证本节包括对HACCP计划的验证和验证过程的描述。

包括抽样和分析方法等。

第五部分:文档和记录本节包括了对HACCP计划和相关文件的控制要求,包括版本控制、审查和批准程序等。

5.2记录控制本节描述了对HACCP计划中的记录的控制要求,包括记录保存时间、记录的查阅程序等。

5.3培训记录本节包括了对员工培训记录的要求,包括培训计划、培训内容和培训效果评估等。

HACCP产品风险分析及评估表

XXXXXX有限公司HACCP产品风险分析及评估表XXXXXXXXXXX有限公司坐落于XXXXX工业园内,。

主要产品:硬质糖果。

,客户主要分布在英国,法国、等欧洲及北美加拿大等国家。

一、产品原材料风险分析及控制公司主要原料是东南亚进口的白砂糖、国内有QS认证企业生产的原料等。

公司产品首先从原料的来源和使用上确保符合食品安全,其次原料主要来自国内及国外有资质的合格供应商。

供应商有正规的生产资质和质量保证体系。

同时我们用不同方式来约束我们的供应商,以确保我们采购的原料是安全的,从原料上杜绝引入风险的因素。

并且运用我们进料的检测程序,保证我们使用的原辅材料符合要求。

二、加工产品的风险分析及控制1.公司硬质糖果的生产工艺流程总体如下(详见工艺流程图)原料的验收→储藏→过滤→成型→冷却→金探→内包装→金检(或预包装后过金检)→外包装→成品储藏→运输。

生产过程中主要存在的是外来异物风险和微生物增长,我们通过规范操作,并重点监控过滤、熬煮、称量、金探等工序能够有效的控制外来异物和微生物繁殖等各种风险,将我们的产品风险降到最低,确保我们产品的安全。

三、风险分析内容和控制表:1.供应商提供的原辅料或服务项目的风险2.加工过程的风险3、过敏原风险4、转基因风险5、非预期添加物6、区域、设施等安全的风险7、虫害危害等的风险8、产品储存、运输的风险9、监视和测量装置安全的风险10、工作服防护服等的风险11、产品监测的风险12、个人卫生的风险13、产品放行的风险14、其他新增要求项目的风险评估控制表如下:Page 3Page 4Page 5Page 6Page 75.非预期添加物Page 8Page 9Page 108. 产品储存、运输的风险评估1112131415161718。

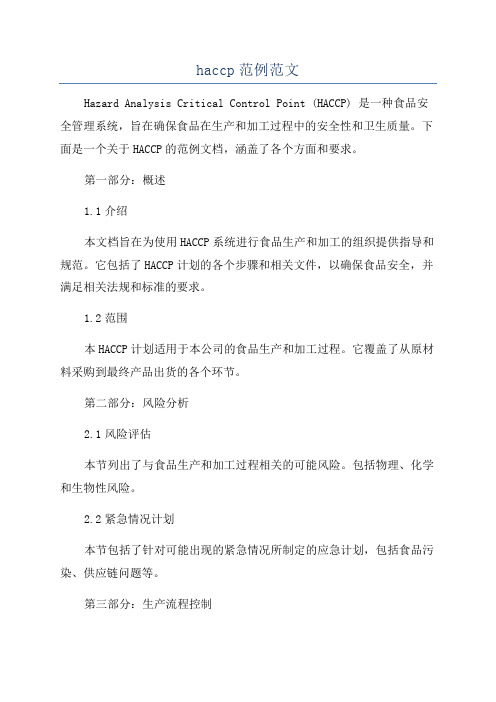

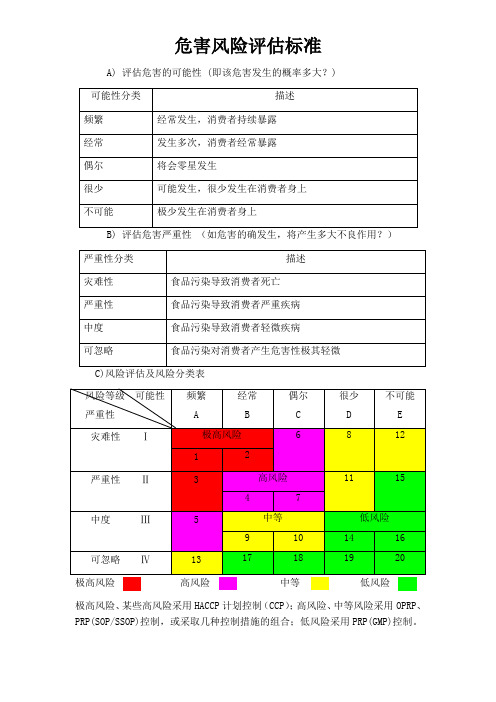

HACCP危害风险评估标准

食品污染导致消费者严重疾病

中度

食品污染导致消费者轻微疾病

可忽略

食品污染对消费者产生危害性极其轻微

C)风险评估及风险分类表

风险等级可能性

严重性

频繁

A

经常

B

偶尔

C

很少

D

不可能

E

灾难性Ⅰ

极高风险

6

8

12

1

2

严重性Ⅱ

3

高风险

11

15

4

7

中度Ⅲ

5

中等低风险910 Nhomakorabea14

16

可忽略Ⅳ

13

17

18

19

20

极高风险高风险中等低风险

极高风险、某些高风险采用HACCP计划控制(CCP);高风险、中等风险采用OPRP、PRP(SOP/SSOP)控制,或采取几种控制措施的组合;低风险采用PRP(GMP)控制。

危害风险评估标准

A)评估危害的可能性(即该危害发生的概率多大?)

可能性分类

描述

频繁

经常发生,消费者持续暴露

经常

发生多次,消费者经常暴露

偶尔

将会零星发生

很少

可能发生,很少发生在消费者身上

不可能

极少发生在消费者身上

B)评估危害严重性(如危害的确发生,将产生多大不良作用?)

严重性分类

描述

灾难性

食品污染导致消费者死亡

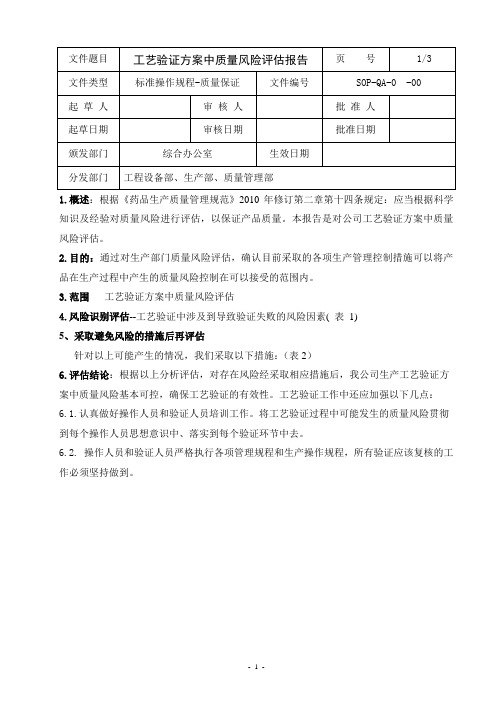

工艺验证方案中风险评估报告

1.概述:根据《药品生产质量管理规范》2010年修订第二章第十四条规定:应当根据科学知识及经验对质量风险进行评估,以保证产品质量。

本报告是对公司工艺验证方案中质量风险评估。

2.目的:通过对生产部门质量风险评估,确认目前采取的各项生产管理控制措施可以将产品在生产过程中产生的质量风险控制在可以接受的范围内。

3.范围工艺验证方案中质量风险评估4.风险识别评估--工艺验证中涉及到导致验证失败的风险因素( 表1)5、采取避免风险的措施后再评估针对以上可能产生的情况,我们采取以下措施:(表2)6.评估结论:根据以上分析评估,对存在风险经采取相应措施后,我公司生产工艺验证方案中质量风险基本可控,确保工艺验证的有效性。

工艺验证工作中还应加强以下几点:6.1.认真做好操作人员和验证人员培训工作。

将工艺验证过程中可能发生的质量风险贯彻到每个操作人员思想意识中、落实到每个验证环节中去。

6.2. 操作人员和验证人员严格执行各项管理规程和生产操作规程,所有验证应该复核的工作必须坚持做到。

表1工艺验证风险要素和级别列表风险序号可能的风险风险级别1 文件不完整或内容有错误,或者包含有让人误解的信息。

高2 操作人员没有经过相关培训,导致未按规定的要求进行操作中3 生产设备不匹配、操作不当或没有校验中4 车间洁净区尘埃粒子、沉降菌超标,房间之间压差不符合要求中5 纯化水不符合要求高6设备及场地清洁不彻底,导致成品微生物限度超标高评估意见根据以上分析评估,对工艺验证存在风险点采取相应的消减措施评估人员:年月日表2 采取避免风险的措施后评估表。

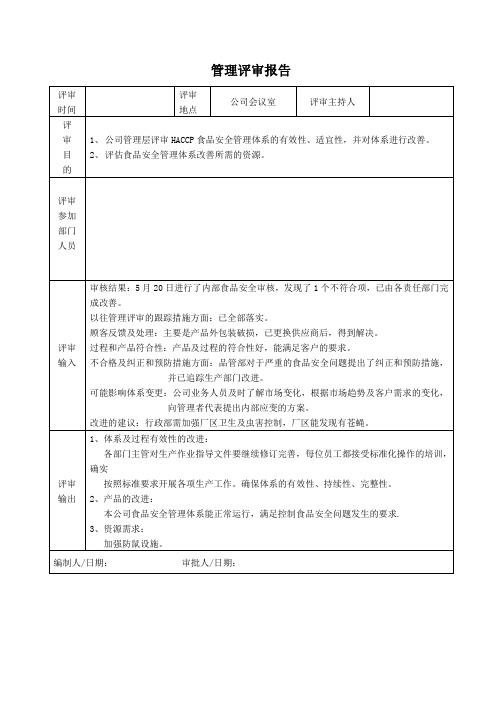

HACCP管理评审报告范例

评审时间

评审

地点

公司会议室

评审主持人

评

审

目

的

1、公司管理层评审HACCP食品安全管理体系的有效性、适宜性,并对体系进行改善。

2、评估食品安全管理体系改善所需的资源。

评审

参加

部门

人员

评审输入

审核结果:5月20日进行了内部食品安全审核,发现了1个不符合项,已由各责任部门完成改善。

以往管理评审的跟踪措施方面:已全部落实。

3、资源需求:

加强防鼠设施。

编制人/日期: 审批人/日期:

管理评审计划

评审时间

主持人

评审目的:

公司管理层评审HACCP食品安全管理体系的有效性、适宜性,并对质量管理体系进行改善。

评审范围及依据:

本公司食品安全管理体系所涵盖的所有部门的工作,依据HACCP条文及本公司HACCP手册中的要求实施管理评审。

改进的建议:行政部需加强厂区卫生及虫害控制,厂区能发现有苍蝇。

评审输出

1、体系及过程有效性的改进:

各部门主管对生产作业指导文件要继续修订完善,每位员工都接受标准化操作的培训,确实

按照标准要求开展各项生产工作。确保体系的有效性、持续性、完整性。

2、产品的改进:

本公司食品安全管理体系能正常运行,满足控制食品安全问题发生的要求.

参加部门人员:

总经理: 业务部:管代/生产:行政部/内审员:品管部源自 采购/仓库:评 审 内 容

评审输入

内容

汇报部门

汇报人

1.食品安全方针、目标

生产部

2.顾客满意度调查与反馈

业务部

3.纠正/预防措施情况

品管部

4.审核情况(第一、第二、第三方审核)

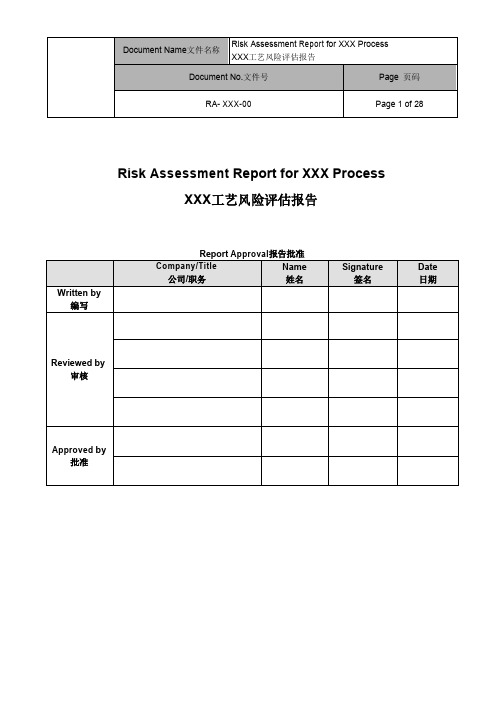

HACCP工艺风险评估报告模板

Risk Assessment Report for XXX Process XXX工艺风险评估报告Revision History版本修订索引Index目录1Overview概述 (4)2Purpose 目的 (4)3Scope范围 (4)4Responsibility职责 (4)5Abbreviations缩略语 (6)6Regulation and Guidance 法规和指南 (7)7System Description系统描述 (9)7.1 Plant Description车间概述 (9)7.2 Product Information产品信息 (10)7.3 Equipments/System List设备/系统清单 (15)8Reference Documents参考文件 (16)9Risk Assessment Method风险评估方法 (17)9.1 Conduct a Hazard Analysis进行危害分析 (17)9.2 Determine the Critical Control points (CCPs)关键控制点的确认 (20)9.3 Establish Target Levels and Critical Limits建立目标水平和关键限值 (21)9.4 Establish System(s) to monitoring CCP 建立CCP监测系统 (21)9.5 Establish an appropriate Corrective Action Plan建立适当的纠正计划 (22)9.6 Establish Procedures建立规程 (22)9.7 Establish Documentation and keep records建立文件并保留记录 (23)10Hazard analysis Matrix危害分析矩阵 (25)11CCP Control Matrix关键控制点控制矩阵 (26)12Conclusion结论&建议 (27)1 2 3Overview概述This document summarizes the quality risk management report for XXX at the XXX site. The document embraces the principles of ICH Q9(Quality Risk Management)and uses risk management tools to support manufacturing strategies designed to minimize risks to product quality.本文件总结了位于X XX的X XX的质量风险管理报告。

生产工艺验证风险评估报告

生产工艺验证风险评估报告制药有限公司GMP管理文件生产工艺验证风险评估报告一、目的:建立一个生产工艺验证的质量风险管理报告,为生产工艺验证的风险管理提供指导和参考,并为生产工艺验证质量风险管理提供通用性的文件范例。

二、适用范围:适用于生产工艺验证的风险管理。

三、职责:质管部负责组织和实施质量风险管理,质量管理体系相关部门负责本规程的具体实施。

四、正文:1.风险评估计划:1.1风险评估名称:生产工艺验证的质量风险评估;1.2风险评估范围:本次风险管理计划主要是对本公司生产工艺验证进行风险评估活动的策划,包括参与人员和职责,风险分析、风险评价、风险控制,风险改进措施与支持活动,风险管理评审等;1.3参与人员和职责:1.3.1生产工艺验证质量风险评估小组包括质管部负责人,生产部负责人,检验室主管,工程部,QA,设备操作人员;1.3.2生产工艺验证质量风险评估小组负责组织实施质量风险评估;1.3.3质管部负责人负责制定质量风险评估计划,风险评估组织,风险评估后改进措施监督落实等;1.3.4质管部负责整理质量风险管理文档。

1.4风险评估小组人员2.风险分析:本次采用失败模式效果分析(FMEA),识别潜在的失败模式,按照风险评估操作规程,对生产工艺验证的严重程度、发生的几率、发现的可能性评分,其评分结果见表1-1、表1-2 、表1-3表1-1 生产工艺验证中的关键控制点失败影响的严重程度表1-2 生产工艺验证中的关键控制点失败影响的发生慨率表1-3 生产工艺验证中的关键控制点失败影响的可检测性3.风险评价3.1按照风险评估操作规程,对生产工艺验证质量风险进行评价,见表2。

3.2风险评价标准按照风险等级确定,可接受的风险不需要改进措施即可接受;合理可降低的风险与不经过风险/收益分析即判定为不可接受的风险,需制定相关的改进措施并有效执行以减少其质量风险后才能予以接受,(表3)。

表 2 生产工艺验证风险评价第5 页表3 生产工艺验证风险评价第6 页注:风险值(RPN):RPN≦8时风险程度低,不需要通过改进措施就能接受;56≧RPN﹥8时风险程度中,需要通过制定改进措施,实施后RPN≦8时,才能接受;RPN﹥56时风险程度高,制定相应的改进措施,并有效执行,确认无质量风险时,才能接受;4.风险控制:4.1按照风险评估操作规程对生产工艺验证质量风险中、高程度,制定详细的改进措施,并监督实施。

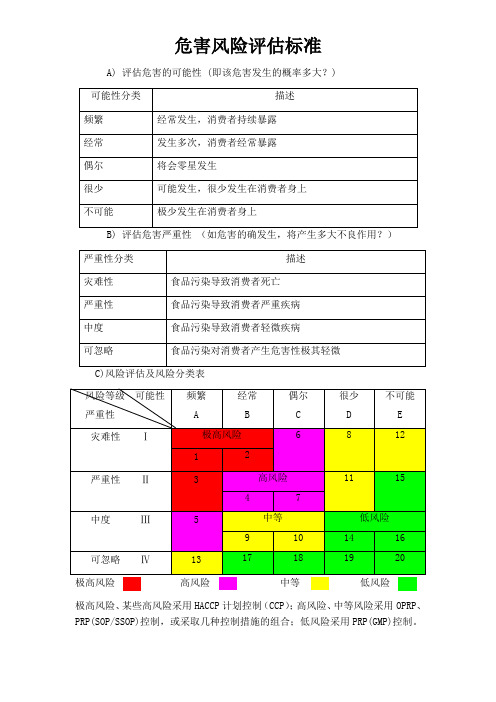

HACCP危害风险评估标准

严重性

食品污染导致消费者严重疾病

中度

食品污染导致消费者轻微疾病

可忽略

食品污染对消费者产生危害性极其轻微

C)风险评估及风险分类表

风险等级可能性

严重性

频繁

A

经常

B

偶尔

C

ห้องสมุดไป่ตู้很少

D

不可能

E

灾难性Ⅰ

极高风险

6

8

12

1

2

严重性Ⅱ

3

高风险

11

15

4

7

中度Ⅲ

5

中等

低风险

9

10

14

16

可忽略Ⅳ

13

17

18

19

20

极高风险高风险中等低风险

危害风险评估标准

A)评估危害的可能性(即该危害发生的概率多大?)

可能性分类

描述

频繁

经常发生,消费者持续暴露

经常

发生多次,消费者经常暴露

偶尔

将会零星发生

很少

可能发生,很少发生在消费者身上

不可能

极少发生在消费者身上

B)评估危害严重性(如危害的确发生,将产生多大不良作用?)

严重性分类

描述

灾难性

食品污染导致消费者死亡

HACCP脆弱性风险评估表

欺诈性风险——任何原、辅料掺假的风险;替代性风险——任何原、辅料替代的风险。

1、过往历史引用:在过去的历史中,在公司内外部,原物料有被被掺假和替代的情况记录。

风险等级:高-多次有被掺假和替代的记录;中-数次被掺假和替代的记录;低:几乎没有被掺假和替代的记录。

2、经济驱动因素:掺假或替代能达成经济利益。

风险等级:高-掺假或替代能达成很高的经济利益;中-掺假或替代能达成较高的经济利益;低:掺假或替代能达成较低的经济利益。

3、供应链掌控度:通过供应链接触到原物料的难易程度。

风险等级:高-在供应链中,较容易接触到原物料;中-在供应链中,较难接触到原物料;低:在供应链中,很难接触到原物料。

4、识别程度:识别掺假常规测试的复杂性。

风险等级:高-无法通过常规测试方法鉴别出原物料的掺假和替代;中-鉴别出原物料的掺假和替代需要较复杂的测试方法,无法鉴别出低含量的掺假和替代;低-较容易和快速的鉴别出原物料的掺假和替代,检测精度高。

5、原物料特性:原物料本身特性是否容易被掺假和替代。

风险等级:高-容易被掺假和替代;中-不易被掺假和替代;低:很难被掺假和替代。

风险等级判定,四个特性及以上均为低风险则等级为低,三个特性及以上均为中风险则等级为中,三个特性以上均为高风险则等级为高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Risk Assessment Report for XXX Process XXX工艺风险评估报告Revision History版本修订索引Index 目录1Overview概述 (4)2Purpose 目的 (4)3Scope范围 (4)4Responsibility 职责 (4)5Abbreviations缩略语 (6)6Regulation and Guidance 法规和指南 (6)7System Description系统描述 (8)7.1Plant Description车间概述 (8)7.2Product Information产品信息 (9)7.3Equipments/System List设备/系统清单 (14)8Reference Documents 参考文件 (15)9Risk Assessment Method 风险评估方法 (16)9.1Conduct a Hazard Analysis进行危害分析 (16)9.2Determine the Critical Control points (CCPs)关键控制点的确认 (19)9.3Establish Target Levels and Critical Limits建立目标水平和关键限值 (19)9.4Establish System(s) to monitoring CCP 建立CCP监测系统 (20)9.5Establish an appropriate Corrective Action Plan建立适当的纠正计划 (20)9.6Establish Procedures建立规程 (21)9.7Establish Documentation and keep records建立文件并保留记录 (21)10Hazard analysis Matrix危害分析矩阵 (23)11CCP Control Matrix关键控制点控制矩阵 (24)12Conclusion结论&建议 (25)1 Overview概述This document summarizes the quality risk management report for XXX at the XXX site. Thedocument embraces the principles of ICH Q9 (Quality Risk Management) and uses riskmanagement tools to support manufacturing strategies designed to minimize risks to product quality.本文件总结了位于XXX 的XXX的质量风险管理报告。

本文件包括ICH Q9(质量风险管理)的原则以及使用合适的风险管理工具来支持设计用于将对产品质量的风险降到最低的生产策略。

A formalized risk management approach was applied to the XXX manufacturing facility. Thisinvolved a holistic assessment that identified the potential hazards and risks to product quality for all products handled in the facility to ensure that appropriate controls were in place to manufacture these products safely. The assessment supported the development of a quality risk management (QRM) that addressed the manufacture of the following products: XXX.对XXXXX生产工厂采用了一种正式化的风险管理方法。

这涉及到能够确定对产品质量的可能危害和风险的全瞻性评估,以保证具有适宜的控制来以安全的方式生产这些产品。

这种评估行为针对XXXX 产品生产的质量风险管理(QRM)的制定提供了支持。

2 Purpose 目的The purpose of this process risk assessment is to evaluate, define, and document all potential hazard and critical control points for XXX Process of Oral Dosage Plant of XXX by applying the principle of ICH Q9 (Quality Risk Management) and risk management tool of Hazard Analysis and Critical Control Point (HACCP). This assessment activity is to ensure that the products can be manufactured under appropriate control and safety method, and provide support to define process critical control points of XXX Process.本工艺风险评估的目的是应用ICH Q9(质量风险管理)的原则以及使用危害分析和关键控制点(HACCP)的风险管理工具评估确定出XXX车间XXX生产工艺中所有的潜在危险和关键控制点,并记录在文件中。

以保证具有适宜的控制,并以安全的方式生产该产品。

这种评估行为针对XXX的生产工艺关键控制点的制定提供了支持。

3 Scope范围The risk assessment scope is the XXXX in XXX Plant of XXXX. The Product Code: XXX.本工艺风险评估的范围为XXXX车间XXX,产品代码为XXX。

4 Responsibility 职责XXX responsibility XXX的职责:✓Risk assessment execution进行风险评估✓Risk Assessment Report compilation风险评估报告的编写XXX responsibility XXX的职责:To assure that product-specific knowledge and expertise are available for the development of an effective HACCP plan by assembling a multidisciplinary team. Team members should represent all the relevant disciplines, such as research and development, production, quality control, quality assurance, microbiology, engineering and distribution or others as applicable with the ability to:确保具有产品的详细知识和专业技术,用以各专业组开发有效地危害分析和关键工艺控制点的计划。

小组成员应代表研发,生产,质量控制,质量保证,微生物学,工程和发货以及其他相关领域能力。

✓Conduct a hazard analysis实施危害分析✓Identify potential hazards识别潜在的危害✓Identify hazards which should be controlled识别应该控制的危害✓Recommend controls and critical limits建议的控制和关键限度✓Devise procedures for monitoring and verification监测和确认的设计程序✓Recommend appropriate corrective action where deviations occur对发生的偏差推荐合适的纠正措施✓Establish Documentation and keep records建立文件并保留记录✓Verify the HACCP plan确认危害分析和关键控制点计划Other responsibilities:其它职责✓Information collection信息的收集✓Supply all procedure, data, manuals, drawing and documentation necessary for the completion of final report提供为报告编写所需要的所有的规程、数据、手册、图纸和文件✓Taking part in the RA参与风险评估✓Review and approve the report报告的审核和批准5 Abbreviations缩略语The abbreviations which will be used in this document are listed in the following form.在下面的表格中规定了本文件中使用的缩略语。

6 Regulation and Guidance 法规和指南To write this protocol the following reference documents have been used:为了编写本报告,参考了以下法规和指南:✓State Food and Drug Administration (CFDA), China, Good Manufacturing Practice (2010Revision), March, 2011国家食品药品监督管理局(CFDA),中国,药品生产质量管理规范(2010年修订),2011年03月✓ICH Q9: Quality Risk ManagementICH Q9:质量风险管理,2005年11月✓ISPE Guideline Volume 5, Commissioning and Qualification, 1st Edition, 2001 ISPE指南5“调试和确认”,2001年第一版✓ISPE Guideline Volume 7, Risk Based Manufacture of Pharmaceutical Products, 1st Edition, 2010ISPE指南7“基于风险分析的制药产品生产”,2010年第一版✓ISPE Good Practice Guides for Applied Risk Management for Commissioning and Qualification,1st Edition, 2011ISPE良好实践指南,基于风险分析的调试和确认,2011年第一版✓ISPE GAMP 5 (Good Automated Manufacturing Practice 5)ISPE GAMP 5良好的自动化制造规范,2008年第五版✓ISPE Pharmaceutical Engineering Guides for New and Renovated facilities, Volume 4: Water and steam systemsISPE 新建和改造的工厂医药工程指南,第4卷-水和蒸汽系统✓WHO Technical Report series No. 908, 2003, Annex 7WHO 技术报告系列No. 908,2003,附录77 System Description系统描述7.1 Plant Description车间概述7.2 Product Information产品信息7.2.1Product Name产品名称:General Name: XXX通用名称:XXXEnglish Name: XXX英文名称:XXXPinyin: XXX汉语拼音:XXXDosage: XXX剂型:XXX7.2.2 Description描述:Activity ingredients of this product is XXX.本品主要成份为XXX。