分离乙醇水精馏塔设计含经典工艺流程图和塔设备图

乙醇-水连续精馏筛板塔的设计

乙醇-水连续精馏筛板塔的设计班级 :姓名:学号:指导教师:时间:2011-8-29——2011-9-9前言精馏塔是进行精馏的一种塔式汽液接触装置,又称为蒸馏塔。

有板式塔与填料塔两种主要类型。

根据操作方式又可分为连续精馏塔与间歇精馏塔。

蒸气由塔底进入,与下降液进行逆流接触,两相接触中,下降液中的易挥发(低沸点)组分不断地向蒸气中转移,蒸气中的难挥发(高沸点)组分不断地向下降液中转移,蒸气愈接近塔顶,其易挥发组分浓度愈高,而下降液愈接近塔底,其难挥发组分则愈富集,达到组分分离的目的。

由塔顶上升的蒸气进入冷凝器,冷凝的液体的一部分作为回流液返回塔顶进入精馏塔中,其余的部分则作为馏出液取出。

塔底流出的液体,其中的一部分送入再沸器,热蒸发后,蒸气返回塔中,另一部分液体作为釜残液取出。

精馏塔的工作原理是根据各混合气体的汽化点(或沸点)的不同,控制塔各节的不同温度,达到分离提纯的目的。

化工生产常需进行液体混合物的分离以达到提纯或回收有用组分的目的,精馏操作在化工、石油化工、轻工等工业生产中中占有重要的地位。

为此,掌握气液相平衡关系,熟悉各种塔型的操作特性,对选择、设计和分析分离过程中的各种参数是非常重要的。

要想把低纯度的乙醇水溶液提升到高纯度,要用连续精馏的方法,因为乙醇和水的挥发度相差不大。

精馏是多数分离过程,即同时进行多次部分汽化和部分冷凝的过程,因此可使混合液得到几乎完全的分离。

化工厂中精馏操作是在直立圆形的精馏塔内进行的,塔内装有若干层塔板或充填一定高度的填料。

为实现精馏分离操作,除精馏塔外,还必须从塔底引入上升蒸汽流和从塔顶引入下降液。

可知,单有精馏塔还不能完成精馏操作,还必须有塔底再沸器和塔顶冷凝器,有时还要配原料液预热器、回流液泵等附属设备,才能实现整个操作。

本次设计的筛板塔是化工生产中主要的气液传质设备。

此设计针对二元物系的精馏问题进行分析、选取、计算、核算、绘图等,是较完整的精馏设计过程。

本设计包括设计方案的选取,主要设备的工艺设计计算——物料衡算、热量衡算、工艺参数的选定、设备的结构设计和工艺尺寸的设计计算,辅助设备的选型,工艺流程图,主要设备的工艺条件图等内容。

分离乙醇-水浮阀精馏塔设计(11万吨)

分离乙醇-水混合液的浮阀精馏塔设计1 设计题目:分离乙醇-水混合液的浮阀精馏塔设计2 原始数据及条件生产能力:年处理乙醇-水混合液11.0万吨(开工率300天/年) 原料:乙醇含量为20%(质量百分比,下同)的常温液体 分离要求:塔顶乙醇含量不低于95% 塔底乙醇含量不高于0.2% 建厂地址:沈阳3.4.2 塔板的工艺设计1 精馏塔全塔物料衡算F :原料液流量(kmol/s ) x F :原料组成(摩尔分数,下同) D :塔顶产品流量(kmol/s ) x D :塔顶组成 W :塔底残液流量(kmol/s ) x W :塔底组成原料乙醇组成: %91.818/8046/2046/20=+=F x塔顶组成: %14.8818/546/9546/95=+=D x 塔底组成: %078.018/8.9946/2.046/2.0=+=W x 进料量: ()[]s mol F /k 2071.036002430018/2.0146/2.0101011/0.1134=⨯⨯-+⨯⨯==年万吨物料衡算式: W D F += W DF Wx DxFx +=联立代入求解:D = 0.0208kmol/s , W = 0.1863kmol/s 2 常压下乙醇-水气液平衡组成(摩尔)与温度关系温度/℃ 液相 气相 温度/℃ 液相 气相 温度/℃ 液相 气相 100 0 0 82.7 23.37 54.45 79.3 57.32 68.41 95.5 1.90 17.00 82.3 26.08 55.80 78.74 67.63 73.85 89.0 7.21 38.91 81.5 32.73 59.26 78.41 74.72 78.15 86.7 9.66 43.75 80.7 39.65 61.22 78.15 89.43 89.43 85.3 12.38 47.04 79.8 50.79 65.64 84.116.6150.8979.751.9865.991温度利用表中数据由拉格朗日插值可求得t F 、t D 、t W ①t F :21.70.890.8966.921.77.860.89--=--F t t F = 87.41℃②t D :43.8914.8815.7872.7443.8941.7815.78--=--D t t D = 78.17℃③t W :0078.010090.105.95100--=--W t t W = 99.82℃④精馏段平均温度:79.82217.7841.8721=+=+=D F t t t ℃ ⑤提馏段平均温度:61.9322=+=WF t t t ℃ 2 密度已知:混合液密度:BBAALa a ρρρ+=1(a 为质量分数,M 为平均相对分子质量)混合气密度:004.22Tp p T v M =ρ⑴精馏段:⎺t 1=82.79℃液相组成x 1:(84.1-82.7)/(16.61-23.37)=(82.79-82.7)/(x 1-23.37) x 1=22.94% 气相组成y 1:(84.1-82.7)/(50.89-54.45)=(82.79-82.7)/(y 1-54.45) y 1=54.22% 所以 ⎺M L1=46*0.2294+18*(1-0.2294)=24.42kg/kmol ⎺M V1=46*0.5422+18*(1-0.5422)=33.18 kg/kmol ⑵提馏段⎺t 2=93.61℃液相组成x 2:(95.5-89.0)/(1.9-7.21)=(93.61-89.0)/(x 2-7.21) x 2=3.44% 气相组成y 2:(95.5-89.0)/(17.00-38.91)=(93.61-89.0)/(y 2-38.91) y 2=23.37% 所以 ⎺M L1=46*0.0344+18*(1-0.0344)=18.96kg/kmol ⎺M V1=46*0.2337+18*(1-0.2337)=24.54 kg/kmol由不同温度下乙醇和水的密度温度/℃)/(3-⋅mkg c ρ)/(3-⋅mkg w ρ80 735 971.8 85 730 968.6 90 724 965.395 720 961.85 100716958.4求得在⎺t 1与⎺t 2下的乙醇和水的密度(单位:3-⋅m kg )。

乙醇_水精馏塔设计说明

⼄醇_⽔精馏塔设计说明符号说明:英⽂字母Aa---- 塔板的开孔区⾯积,m2A f---- 降液管的截⾯积, m2A T----塔的截⾯积 mC----负荷因⼦⽆因次C20----表⾯张⼒为20mN/m的负荷因⼦d o----阀孔直径D----塔径e v----液沫夹带量 kg液/kg⽓E T----总板效率R----回流⽐R min----最⼩回流⽐M----平均摩尔质量 kg/kmolt m----平均温度℃g----重⼒加速度 9.81m/s2F----阀孔⽓相动能因⼦ kg1/2/(s.m1/2)h l----进⼝堰与降液管间的⽔平距离 mh c----与⼲板压降相当的液柱⾼度 mh f----塔板上⿎层⾼度 mh L----板上清液层⾼度 mh1----与板上液层阻⼒相当的液注⾼度 m ho----降液管底隙⾼度 m h ow----堰上液层⾼度 mh W----溢流堰⾼度 mh P----与克服表⾯张⼒的压降相当的液注⾼度 mH-----浮阀塔⾼度 mH B----塔底空间⾼度 mH d----降液管内清液层⾼度 mH D----塔顶空间⾼度 mH F----进料板处塔板间距 m H T·----⼈孔处塔板间距 mH T----塔板间距 ml W----堰长 mLs----液体体积流量 m3/sN----阀孔数⽬P----操作压⼒ KPa△P---压⼒降 KPa△Pp---⽓体通过每层筛的压降 KPa N T----理论板层数u----空塔⽓速 m/sV s----⽓体体积流量 m3/sW c----边缘⽆效区宽度 mW d----⼸形降液管宽度 mW s ----破沫区宽度 m希腊字母θ----液体在降液管内停留的时间 s υ----粘度 mPa.sρ----密度 kg/m3σ----表⾯张⼒N/mφ----开孔率⽆因次X`----质量分率⽆因次下标Max---- 最⼤的Min ---- 最⼩的L---- 液相的V---- ⽓相的m----精馏段n-----提馏段D----塔顶F-----进料板W----塔釜⼀、概述⼄醇~⽔是⼯业上最常见的溶剂,也是⾮常重要的化⼯原料之⼀,是⽆⾊、⽆毒、⽆致癌性、污染性和腐蚀性⼩的液体混合物。

塔板式精馏塔设计(图文表)

塔板式精馏塔设计(图文表)(一)设计方案的确定本设计任务为乙醇-水混合物。

设计条件为塔顶常压操作,对于二元混合物的分离,应采用连续精馏流程。

酒精精馏与化工精馏过程不同点就在于它不仅是一个将酒精浓缩的过程,而且还担负着把粗酒精中50多种挥发性杂质除去的任务,所以浓缩酒精和除去杂质的过程在酒精工业中称为精馏。

物料中的杂质基本上是在发酵过程中生成的,只是很少数的杂质是在蒸煮和蒸馏过程中生成的。

本次设计的精馏塔用板式塔,内部装有塔板、降液管、各种物料的进出口及附属结构(如全凝器等)。

此外,在塔板上有时还焊有保温材料的支撑圈,为了方便检修,在塔顶还装有可转动的吊柱。

塔板是板式塔的主要构件,本设计所用的塔板为筛板塔板。

筛板塔的突出优点是结构简单造价低,合理的设计和适当的操作能使筛板塔满足要求的操作弹性,而且效率高,并且采用筛板可解决堵塞问题,还能适当控制漏液。

设计中采用泡点进料,将原料液通过预热器加热至泡点后送人精馏塔内。

塔顶上升蒸汽采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

该物系属不易分离物系,最小回流比较小,采用其1.5倍。

设计中采用图解法求理论塔板数,在溢流装置选择方面选择单溢流弓形降液管。

塔釜采用间接蒸汽加热,塔顶产品经冷却后送至储罐。

(二)精馏塔的物料衡算1.原料液及塔顶、塔底产品的摩尔分率乙醇的摩尔质量 M 乙醇=46kg/kmol纯水的摩尔质量 M 水 =18kg/kmolx F =18/65.046/35.046/35.0+=0.174x D =18/1.046/9.046/9.0+=0.779x W =46/995.018/005.018/005.0+=0.0022.原料液及塔顶、塔底产品的平均摩尔质量M F =0.174×46+18×(1-0.174)= 22.872 kg/kmol M D =0.779×46+18×(1-0.779)= 39.812 kg/kmol M W =0.002×46+18×(1-0.002)= 18.056 kg/kmol3.物料衡算 D=30024812.3948000000⨯⨯=167.454 kmol/hF=D+WF ·x F =D ·x D +W ·x W解得 F=756.464 kmol/h W=589.01 kmol/h{(三)塔板数的确定1.回流比的选择由任务书提供的乙醇-水物系的气液平衡数据绘出x-y 图;由于设计中选用泡点式进料,q=1,故在图中对角线上自点a(x D,x D)作垂线,与Y轴截距oa=x D/(R min+1)=0.415 即最小回流比R min=x D/oa-1=0.877取比例系数为1.5,故操作回流比R为R=1.5×0.877=1.3162.精馏塔的气液相负荷的计算L=RD=1.316×167.454=220.369 kmol/hV=L+D=(R+1)D=2.316×167.454=387.823 kmol/h L ’=L+qF=220.369+756.464=976.833 kmol/h V ’=V+(q-1)F=V=387.823 kmol/h3.操作线方程精馏段操作线方程为 y=1+R R x+11+R x D =1316.1316.1+x+11.3161+×0.779即:y=0.568x+0.336提馏段操作线方程为y=F q D R qF RD )1()1(--++x-F q D R DF )1()1(--+-x W=1.316*167.454+1*756.464(1.316+1)*167.454x-756.464167.454(1.3161)*167.454-+×0.002 即:y=2.519x-0.0034.采用图解法求理论塔板数塔顶操作压力P D=101.3 KPa单板压降△P=0.7 kPa进料板压力P F=0.7×18+101.3=113.9 kPa塔底操作压力P W=101.3+0.7×26=119.5 kPa精馏段平均压力P m=(101.3+113.9)/2=107.6 kPa 压力P m=(113.9+119.5)/2=116.7 kPa2.操作温度计算计算全塔效率时已知塔顶温度t D=78.43 o C进料板温度 t F=83.75 o C塔底温度t W=99.53 o C精馏段平均温度t m=(t D+t F)/2=(78.43+83.75)/2=81.09 o C提馏段平均温度t m=(t W+t F)/2=(99.53+83.75)/2=91.64 o C3.平均摩尔质量计算塔顶平均摩尔质量计算由x D=y1=0.779 查上图可得x1=0.741M VDm=0.779×46+(1-0.779)×18=39.812 g/molM LDm=0.741×46+(1-0.741)×18=38.748 g/mol进料板平均摩尔质量计算 t f=83.74 o C由y F=0.518 查上图可得x F=0.183M VFm =0.518×46+(1-0.518)×18=32.504 g/mol M LFm =0.183×46+(1-0.183)×18=23.124 g/mol 精馏平均摩尔质量M Vm =( M VDm + M VFm )/2=36.158 g/molM Lm =( M LDm + M LFm )/2=30.936 g/mol4.平均密度计算气相平均密度计算由理想气体状态方程计算,即ρVm =RT PMv =)15.27309.81(314.8158.366.107+⨯⨯=1.321 kg/m 3 液相平均密度计算液相平均密度依1/ρLm =∑αi /ρi 计算 塔顶液相平均密度计算t D =78.43 o C 时 ρ乙醇=740 kg/m 3 ρ水=972.742 kg/m 3ρLDm =)742.972/1.0740/9.0(1+=758.14 kg/m 3进料板液相平均密度计算t F =83.75 o C 时 ρ乙醇=735 kg/m 3 ρ水=969.363 kg/m 3ρLFm =)363.969/636.0735/364.0(1+=868.554 kg/m 3塔底液相平均密度计算t W =99.53 o C 时 ρ乙醇=720 kg/m 3 ρ水=958.724 kg/m 3ρLWm =)724.958/995.0720/005.0(1 =957.137 kg/m 3精馏段液相平均密度计算ρLm =(ρLFm +ρLDm )/2=(758.14+868.554)/2=813.347 kg/m 3提馏段液相平均密度计算ρLm =(ρLFm +ρLWm )/2=(957.137+868.554)/2=912.846 kg/m 35.液体平均表面张力计算液体平均表面张力依σLm =∑x i σi 计算塔顶液相平均表面张力计算t D =78.43时 σ乙醇=62.866 mN/m σ水=17.8 mN/m σLDm =0.779×17.8+0.221×62.886=84.446 mN/m 进料板液相平均表面张力计算t F =83.75时 σ乙醇=61.889 mN/m σ水=17.3 mN/m σLFm =0.183×17.3+0.817×61.889=53.729 mN/m 塔底液相平均表面张力计算t W =99.53时 σ乙醇=58.947 mN/m σ水=15.9 mN/m σLWm =0.005×15.9+0.995×58.947=58.732 mN/m 精馏段液相平均表面张力计算σLm =(84.446+53.729)/2=69.088 mN/m 提馏段液相平均表面张力计算σLm =(58.732+53.729)/2=56.231 mN/m6.液体平均粘度计算液体平均粘度依lgμLm=∑x i lgμi计算塔顶液相平均粘度计算t D=78.43o C时μ乙醇=0.364mPa·s μ水=0.455 mPa·slgμLDm=0.779lg(0.455)+0.221lg(0.364)=-0.363μLDm =0.436 mPa·s进料液相平均粘度计算t F=83.75 o C时μ乙醇=0.341mPa·s μ水=0.415 mPa·slgμLFm=0.183lg(0.415)+0.817lg(0.341)=-0.452μLFm=0.353 mPa·s塔底液相平均粘度计算t W=99.53 o C时μ乙醇=0.285mPa·s μ水=0.335 mPa·slgμLWm=0.002lg(0.335)+0.998lg(0.285)=-0.544μLWm=0.285 mPa·s精馏段液相平均粘度计算μLm=(0.436+0.353)/2=0.395 mPa·s提馏段液相平均粘度计算μLm=(0.285+0.353)/2=0.319 mPa·s(五)精馏塔的塔体工艺尺寸计算1.塔径的计算精馏段的气液相体积流率为V S =ρ3600VM =2.949 m 3/s L S =ρ3600LM =0.0023 m 3/s 查史密斯关联图,横坐标为Vh Lh (vlρρ)21=949.20023.0(321.1347.813) 1/2=0.0196取板间距H T =0.45m ,板上液层高度h L =0.06m , 则H T -h L =0.39m 查图可得C 20=0.08 由C=C 20(20L σ)0.2=0.08(69.088/20)0.2=0.103u max =C (ρL -ρV )/ ρV =2.554 m/s取安全系数为0.7,则空塔气速为 u=0.7u max =1.788 m/sD=4V s /πu=788.1/14.3/949.2*4=1.39 m 按标准塔径元整后 D=1.4 m 塔截面积A T =(π/4)×1.42=1.539 ㎡ 实际空塔气速为 u=2.717/1.539=1.765 m/s 2.精馏塔有效高度的计算精馏段有效高度为Z 精=(N 精-1)H T =7.65 m 提馏段有效高度为Z 提=(N 提-1)H T =3.15 m在进料板上方开一人孔,其高度为 1m 故精馏塔的有效高度为 Z=Z 精+Z 提+1=7.65+3.15+1=11.8 m(六)塔板主要工艺尺寸的计算1.溢流装置计算因塔径D=1.4 m ,可选用单溢流弓形降液管 堰长l W =0.7×1.4=0.98 m 2.溢流强度i 的校核i=L h /l W =0.0023×3600/0.98=8.449≤100~130m 3/h ·m 故堰长符合标准 3.溢流堰高度h W平直堰堰上液层高度h ow =100084.2E (L h /l W )2/3由于L h 不大,通过液流收缩系数计算图可知E 近似可取E=1h ow =100084.2×1×(L h /l W )2/3=0.0119 mh W =h L -h ow =0.06-0.0119=0.0481 m 4.降液管尺寸计算查弓形降液管参数图,横坐标l W /D=0.7 可查得A f /A T =0.093 W d /D=0.151 故 A f =0.093A T =0.143 ㎡ W d =0.151W d =0.211 ㎡留管时间θ=3600A T H T /L H =27.64 s >5 s 符合设计要求5.降液管底隙高度h oh O =L h /3600l W u 0’=0.0023/0.98×0.08=0.03 m h W -h O =0.0481-0.03=0.0181 m >0.006 m 6.塔板布置塔板的分块 D=1400 mm >800 mm ,故塔板采用分块式。

分离乙醇-水

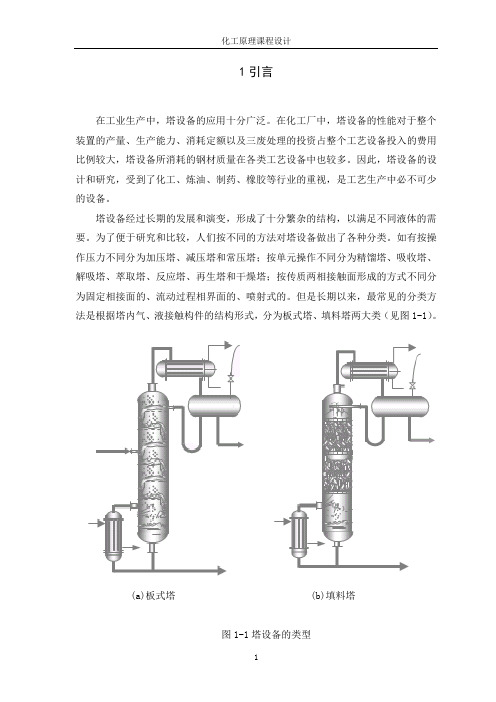

1引言在工业生产中,塔设备的应用十分广泛。

在化工厂中,塔设备的性能对于整个装置的产量、生产能力、消耗定额以及三废处理的投资占整个工艺设备投入的费用比例较大,塔设备所消耗的钢材质量在各类工艺设备中也较多。

因此,塔设备的设计和研究,受到了化工、炼油、制药、橡胶等行业的重视,是工艺生产中必不可少的设备。

塔设备经过长期的发展和演变,形成了十分繁杂的结构,以满足不同液体的需要。

为了便于研究和比较,人们按不同的方法对塔设备做出了各种分类。

如有按操作压力不同分为加压塔、减压塔和常压塔;按单元操作不同分为精馏塔、吸收塔、解吸塔、萃取塔、反应塔、再生塔和干燥塔;按传质两相接触面形成的方式不同分为固定相接面的、流动过程相界面的、喷射式的。

但是长期以来,最常见的分类方法是根据塔内气、液接触构件的结构形式,分为板式塔、填料塔两大类(见图1-1)。

(a)板式塔 (b)填料塔图1-1塔设备的类型目前,我国常用的板式塔仍为泡罩塔、浮阀塔、筛板塔和舌形塔等几种,填料种类除了拉西环和鲍尔环外,阶梯环以及金属丝网填料等也常被采用。

板式塔中浮阀塔兼有泡罩塔和筛板塔的优点,已成为国内应用最广泛的塔型,特别是在石油、化学工业中使用最普遍,对其性能研究也较充分。

浮阀塔的优点是:生产能力大、操作弹性大、塔板效率高、气体压强降及液面落差较小、它的造价低等。

但是浮阀塔不宜处理易结焦或黏度大的系统。

由于本次设计的物料为乙醇-水系统所以选用浮阀塔板(图1-2)。

(a) V-4型 (b)F-1型(c) 方形浮阀 (d)十字架型图1-2几种浮阀形式2设计方案及工艺流程说明2.1 设计方案塔设备是能够实现蒸馏和吸收两种分离操作的气液传质设备,广泛的应用于化工工业中。

工业上广泛应用的分离设备主要有两大类:板式塔和填料塔。

精馏可分为间歇精馏和连续精馏。

根据精馏原理可知,完成精馏操作还必须在塔底安装再沸器,在塔顶安装冷却器,有时还要配有原料液的预热器、回流液泵等附属设备才可以实现完整的操作。

分离乙醇—水板式精馏塔实施方案实施方案说明书

课程设计课程名称:化工原理题目名称:分离乙醇一水板式精馏塔设计学生学院:轻工化工学院专业班级:学生学号: 学生姓名: 指导教师:2010 年6月20 日1. 设计任务6b5E2R2. 工艺流程图8p1Ean3. 设计方案8DXDiT3.1设计方案地确定8RTCrp3.1.1塔型地选择85PCZV3.1.2操作压力8jLBHr。

3.1.3进料方式9xHAQX3.1.4加热方式9LDAY。

3.1.5热能地利用9ZZZ6Z。

3.1.6 回流方式10dvzfv。

3.2实验方案地说明10rqyn1。

4. 板式塔地工艺计算11Emxv)。

4.1物料衡算11 SixE2。

4.2最小回流比F M IN和操作回流比R地确定136ewMy 4.3操作线地确定15kavU44.3.1精馏段操作曲线方程15y6v3A。

4.3.2提馏段操作曲线方程15M2ub64.4确定理论板层数Nr160YujC o4.5确定全塔效率E T和实际塔板层数M16euts8。

4.5.1相对挥发度16S Q SAE4.5.2物系黏度17GMsIa4.5.3全塔效率和实际塔板数17TIrRG。

4.6操作压强地计算187EqZa4.7平均分子量地计算19lzq7I。

4.8平均密度地计算19zvpge。

4.9表面张力地计算21NrpoJ。

4.10平均流量地计算221nowf o5. 塔体和塔板地工艺尺寸计算23fjnFL。

5.1 塔径23tfnNh。

5.2溢流装置26HbmVN5.3塔板布置及筛板塔地主要结构参数31v7i4j。

5.4塔板流体力学验算3383ICP。

541 塔板阻力H P33mZkki。

542降液管泡沫层高度36AVktR。

5.4.3液体在降液管内地停留时间37ORjBn 544雾沫夹带量校核372MJT。

5.4.5 漏液点39giisp。

5.5操作负荷性能图40uEh0U5.6设计结果45IAg9q。

&辅助设备地计算与选型47WwghW6.1料液储罐地选型47asfps。

乙醇水溶液提纯精馏塔设计

编号:( )字 号本科生毕业设计(论文)题目:姓名: 学号:班级:二〇一二年六月乙醇水溶液 提纯精馏(120kt/a )设计 张飞飞 06082927 过程装备与控制工程2008-2班中国矿业大学毕业设计任务书学院化工学院专业年级过控08- 2班学生姓名张飞飞院长签字:指导教师签字:指导教师评语(①基础理论及基本技能的掌握;②独立解决实际问题的能力;③研究内容的理论依据和技术方法;④取得的主要成果及创新点;⑤工作态度及工作量;⑥总体评价及建议成绩;⑦存在问题;⑧是否同意答辩等):成绩:指导教师签字:年月日评阅教师评语(①选题的意义;②基础理论及基本技能的掌握;③综合运用所学知识解决实际问题的能力;③工作量的大小;④取得的主要成果及创新点;⑤写作的规范程度;⑥总体评价及建议成绩;⑦存在问题;⑧是否同意答辩等):成绩:评阅教师签字:年月日中国矿业大学毕业设计答辩及综合成绩摘要乙醇-水是工业上最常见的溶剂,也是非常重要的化工原料之一,是无色、无毒、无致癌性、污染性和腐蚀性小的液体混合物。

因其良好的理化性能,广泛地应用于国民经济的许多部门,近些年来,由于燃料价格的上涨,乙醇燃料越来越有取代传统燃料的趋势。

但是由于乙醇-水体系有共沸现象,普通的精馏难于得到高纯度的乙醇。

因此,研究和改进乙醇-水体系的精馏设备是非常必要的。

本设计基于精馏的原理,查阅乙醇-水体系的相关物性参数,对精馏装置进行设计.而这一设计过程中的主要内容有:物料衡算,热量衡算,塔体工艺设计,塔板工艺设计,塔附属设备设计以及部分机械设计。

关键词:乙醇-水;精馏塔设计;附属设备设计;机械设计ABSTRACTEthanol-water is one of the most common industrial solvents and important chemical raw materials,which is colorless,non-toxic, non-pollution,non-carcinogenic,and little corrosive. Due to its good physical and chemical properties ,Ethanol-water is widely used in many national economic sectors. In recent years, because of the rising prices of fuels, ethanol fuel issaid to replace traditional fuels in future. but due to the ethanol - water system azeotropicphenomenon, it is difficult to produce high purity ethanol through common distillation .Therefore, It is essential to research and improve the distillation equipment of ethanol- water system.This article is based on the principle of Distillation, Access to some related physical parameters of ethanol - water system, This process of designing the main content Material balance, energy balance, the tower of design, ancillary equipment design as well as some mechanical design.Key words: ethanol-water ;distillation tower design; Ancillary equipment design;mechanical design总目录第一部分:设计说明书第二部分:专题论文第三部分:专英翻译第四部分:致谢第一部分:设计说明书目录1.绪论 (1)1.1.设计背景 (1)1.2.设计意义 (1)1.3.设计步骤 (1)2.精馏塔设计计算 (2)2.1.精馏流程的确定 (2)2.2.塔的物料衡算 (2)2.2.1.查阅文献,整理有关物性数据 (2)2.2.2.料液及塔顶、塔底产品的摩尔分数 (3)2.2.3. 平均摩尔质量 (3)2.2.4. 物料衡算 (3)2.3. 塔板数的确定 (3)2.3.1. 乙醇—水物系的气液平衡数据 (4)2.3.2. 求最小回流比及操作回流比 (4)2.3.3. 求精馏塔的气液相负荷 (4)2.3.4. 求操作线方程 (4)2.3.5. 图解法求理论塔板层数 (4)2.3.6. 求实际塔板数 (5)2.4 塔的工艺条件及物性数据计算 (6)2.4.1. 操作压力 (6)2.4.2. 平均摩尔质量 (7)2.4.3. 平均密度 (7)2.4.3.1 气相密度 (7)2.4.3.2 液相平均密度 (7)2.4.4. 液体表面张力 (8)2.5 精馏塔的塔体工艺尺寸计算 (9)2.5.1. 塔径的计算 (9)2.5.2. 精馏塔有效高度的计算 (9)2.6 塔板主要工艺尺寸的计算 (9)2.6.1. 堰长 (9)2.6.2. 溢流堰高度 (10)2.6.3. 弓形降液管宽度和截面积 (10)2.6.4. 降液管底隙高度 (11)2.7 塔板布置 (11)2.7.1. 塔板的分块 (12)2.7.2. 边缘区宽度确定 (12)2.7.3. 开孔区面积计算 (13)2.8 塔版流体力学验算 (13)2.8.1. 气相通过浮阀塔板的压强降 (13)2.8.2. 液沫夹带 (14)2.8.4. 液泛 (14)2.9 塔板负荷性能图 (14)2.9.1. 漏液线 (15)2.9.2. 液沫夹带线 (15)2.9.3. 液相负荷下限线 (16)2.9.4. 液相负荷上限线 (16)2.9.5. 液泛线 (16)2.9.6. 漏液线 (16)3. 塔盘的结构设计 (19)3.1 塔板结构 (19)3.1.1. 矩形板 (19)3.1.2. 通道板 (22)3.1.3. 弧形板 (22)3.2 受液盘 (23)3.2.1. 凹形受液盘 (23)3.2.2. 液封盘 (24)3.3 降液板 (24)3.4 支持板和支持圈 (25)3.5 紧固件结构 (25)3.6 塔盘机械计算 (26)3.6.1. 塔盘的载荷 (26)3.6.2. 塔盘板的允许挠度 (27)3.6.3. 矩形板稳定性校核 (27)3.6.1. 塔盘重量估算 (27)3.6.2. 不同载荷下的稳定性校核 (27)3.7 本章小结 (30)4 辅助装置及附件设计 (30)4.1 接管设计 (30)4.1.1. 进料管 (31)4.1.2. 回流管 (31)4.1.3. 塔釜出料管 (31)4.1.4. 塔顶蒸气出料管 (33)4.1.5. 塔釜进气管 (33)4.1.6. 法兰 (33)4.2 塔顶回流冷凝器 (34)4.2.1. 整体式 (34)4.2.2. 强制循环式 (34)4.3 塔底再沸器 (34)4.4 除沫器设计 (35)4.4.1. 设计气速的选取 (35)4.4.2. 除沫器直径计算 (36)4.5 吊柱 (36)4.5.2 吊柱的结构 (36)4.6 人孔 (37)4.7 裙座 (38)4.7.1 裙座选材 (38)4.7.2 裙座的结构 (38)4.7.2.1 座体 (38)4.7.2.2 座体厚度 (38)4.7.2.3 裙座与塔体的连接 (38)4.7.2.4 裙座缺口 (40)4.7.2.5 检查孔 (40)4.7.2.6 排气管 (40)4.7.2.7 引出管通道 (40)4.7.2.8 防火层与保温层 (40)4.8操作平台和扶梯 (40)4.9本章小结 (40)5塔的强度设计和稳定性校核 (41)5.1设计条件 (41)5.1.1 塔总体高度 (41)5.1.11 塔顶空间高度 (41)5.1.12塔底部空间高度 (41)5.1.13开有人孔的板间距 (41)5.1.14 裙座高度 (41)5.1.1. 塔进料板高度 (41)5.1.1. 塔总体高度 (41)5.1.2 按计算压力计算塔体和封头的厚度 (41)5.111 塔体厚度计算 (41)5.112 封头厚度计算 (41)5.2 已知条件 (42)5.3 塔设备质量载荷计算 (42)5.4 自振周期计算 (44)5.5 地震载荷与地震弯矩计算 (44)5.6 风载荷与风弯矩计算 (46)5.7 偏心弯矩及最大弯矩 (49)5.8 圆筒轴向应力校核和圆筒稳定校核 (49)5.9 塔设备压力实验时的应力校核 (50)5.10 裙座轴向应力校核 (51)5.11 基础环设计 (53)5.12 地脚螺栓计算 (54)5.13 校核结果 (54)5.15 塔设备质量载荷计算 (54)5.14 本章小结 (55)6塔设备的制造、安装及运输 (55)6.1.1 制造上的要求 (55)6.1.1.1 材料检验 (55)6.1.1.2 冷热成形 (55)6.1.2 制造与组装 (55)6.1.3 焊接及其特点 (56)6.1.4 热处理 (56)6.2 大型塔设备的安装 (57)6.2.1 安装上的考虑 (57)6.2.2 塔盘的安装 (57)6.3 塔设备的运输 (57)6.3.1 运输上的考虑 (57)6.3.2 铁路运输 (58)7 总结 (58)参考文献 (61)附录1:专题论文 (62)附录2:翻译部分 (69)英文原文 (70)中文译文 (75)致谢 (83)1 绪论1.1设计背景精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛应用。

乙醇-水分离过程连续精馏塔的设计

《化工原理》课程设计标题:乙醇-水分离过程连续精馏塔的设计学院医药化工学院专业应用化学班级 11化妆品(2)班姓名廖神娣学号 1115512231指导教师朱继芳、龙春霞乙醇-水分离过程连续精馏塔的设计(一) 设计题目:试设计一座乙醇-水连续精馏塔提纯乙醇。

进精馏塔的料液含乙醇30%(质量分数,下同),其余为水;产品的乙醇含量不得低于90%;残液中乙醇含量不得高于0.8%;要求产品乙醇的年产量为16万吨/年。

(二) 操作条件1) 塔顶压力4KPa2) 进料热状态自选3) 回流比自选4) 塔底加热蒸气压力0.5Mpa(表压)(三) 塔板类型自选(四) 工作日每年工作日为300天,每天24小时连续运行。

(五) 设计说明书的内容1. 设计内容(1) 流程和工艺条件的确定和说明(2) 操作条件和基础数据(3) 精馏塔的物料衡算;(4) 塔板数的确定;(5) 精馏塔的工艺条件及有关物性数据的计算;(6) 精馏塔的塔体工艺尺寸计算;(7) 塔板主要工艺尺寸的计算;(8) 塔板的流体力学验算;(9) 塔板负荷性能图;(10)主要工艺接管尺寸的计算和选取(进料管、回流管、釜液出口管、塔顶蒸汽管、人孔等)(11) 塔板主要结构参数表(12) 对设计过程的评述和有关问题的讨论。

2. 设计图纸要求:1) 绘制生产工艺流程图(A3号图纸);2) 绘制精馏塔设计条件图(A3号图纸)。

目录1.设计方案的确定 (1)2.操作条件和基础数据 (1)3.精馏塔的物料衡算 (1)3.1 原料液及塔顶、塔底产品的摩尔分率 (1)3.2 原料液及塔顶、塔底产品的平均摩尔质量 (1)3.3 物料衡算 (2)4.塔板数的确定 (2)4.1 理论板层数N T的求取 (2)4.1.1 求最小回流比及操作回流比 (3)4.1.2 求精馏塔的气、液相负荷 (3)4.1.3 求操作线方程 (3)4.1.4 图解法求理论板层数 (4)4.2 塔板效率的求取 (4)4.3 实际板层数的求取 (5)5.精馏塔的工艺条件及有关物性数据的计算 (5)5.1 操作压力计算 (5)5.2 操作温度计算 (6)5.3 平均摩尔质量的计算 (6)5.4 平均密度的计算 (6)5.4.1 气相平均密度计算 (6)5.4.2 液相平均密度计算 (7)5.5 液体平均表面张力计算 (7)5.6 液体平均粘度计算 (8)6.精馏塔的塔体工艺尺寸计算 (8)6.1 塔径的计算 (8)6.1.1 精馏段塔径的计算 (8)6.2 精馏塔有效高度的计算 (10)7.塔板主要工艺尺寸的计算 (10)7.1 溢流装置计算 (10)7.1.1 堰长l W (10)7.1.2 溢流堰高度h W (10)7.1.3 弓形降液管宽度W d和截面积A f (10)7.1.4 降液管底隙高度h o (11)7.2 塔板布置 (11)7.2.1 塔板的分块 (11)7.2.2 边缘区宽度确定 (11)7.2.3 开孔区面积计算 (11)7.2.4 筛孔计算及其排列 (12)8.筛板的流体力学验算 (12)8.1 塔板降 (12)8.1.1 干板阻力h c计算 (12)8.1.2 气体通过液层的阻力h l计算 (13)8.1.3 液体表面张力的阻力hσ计算 (13)8.2 液面落差 (13)8.3 液沫夹带 (13)8.4 漏液 (13)8.5 液泛 (14)9.塔板负荷性能图 (14)9.1 漏液线 (14)9.2 液沫夹带线 (15)9.3 液相负荷下限线 (16)9.4 液相负荷上线线 (16)9.5 液泛线 (16)10.主要工艺接管尺寸的计算和选取 (18)10.1 蒸汽出口管的管径计算 (20)10.2 回流液管的管径计算 (20)10.3 进料液管的管径计算 (20)10.4 釜液排出管的管径计算 (20)10.5 人孔相关尺寸的选取 (21)11.塔板主要结构参数表 (21)12.设计过程的评述及有关问题的讨论 (22)参考文献 (25)设计计算1.设计方案的确定本设计任务为分离乙醇—水混合物提纯乙醇,采用连续精馏塔提纯流程。

分离乙醇水精馏塔设计含工艺流程图和塔设备图

分离乙醇水精馏塔设计含工艺流程图和塔设备图集团标准化工作小组 [Q8QX9QT-X8QQB8Q8-NQ8QJ8-M8QMN]分离乙醇-水的精馏塔设计设计人员:所在班级:化学工程与工艺成绩:指导老师:日期:化工原理课程设计任务书一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件(1)进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;(2)产品的乙醇含量不得低于90%;(3)塔顶易挥发组分回收率为99%;(4)生产能力为50000吨/年90%的乙醇产品;(5)每年按330天计,每天24小时连续运行。

(6)操作条件a)塔顶压强 4kPa (表压)b)进料热状态自选c)回流比自选d)加热蒸汽压力低压蒸汽(或自选)e)单板压降 kPa。

三、设备形式:筛板塔或浮阀塔四、设计内容:1、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)塔板主要工艺尺寸的计算;6)塔板的流体力学验算;7)塔板负荷性能图;8)精馏塔接管尺寸计算;9)对设计过程的评述和有关问题的讨论;2、设计图纸要求;1)绘制生产工艺流程图(A2 号图纸);2)绘制精馏塔设计条件图(A2 号图纸);五、设计基础数据:1.常压下乙醇---水体系的t-x-y 数据;2.乙醇的密度、粘度、表面张力等物性参数。

一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件:进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;产品的乙醇含量不得低于90%;塔顶易挥发组分回收率为99%,生产能力为50000吨/年90%的乙醇产品;每年按330天计,每天24小时连续运行。

塔顶压强 4kPa (表压)进料热状态自选回流比自选加热蒸汽压力低压蒸汽(或自选)单板压降≤。

三、设备形式:筛板塔四、设计内容:1)精馏塔的物料衡算:原料乙醇的组成 xF==原料乙醇组成塔顶易挥发组分回收率90%平均摩尔质量 MF =由于生产能力50000吨/年,.则 qn,F所以,qn,D2)塔板数的确定:甲醇—水属非理想体系,但可采用逐板计算求理论板数,本设计中理论塔板数的计算采用图解法。

分离乙醇水精馏塔设计(含经典工艺流程图和塔设备图)

分离乙醇-水的精馏塔设计设计人员:所在班级:化学工程与工艺成绩:指导老师:日期:化工原理课程设计任务书一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件(1)进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;(2)产品的乙醇含量不得低于90%;(3)塔顶易挥发组分回收率为99%;(4)生产能力为50000吨/年90%的乙醇产品;(5)每年按330天计,每天24小时连续运行。

(6)操作条件a)塔顶压强 4kPa (表压)b)进料热状态自选c)回流比自选d)加热蒸汽压力低压蒸汽(或自选)e)单板压降 kPa。

三、设备形式:筛板塔或浮阀塔四、设计内容:1、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)塔板主要工艺尺寸的计算;6)塔板的流体力学验算;7)塔板负荷性能图;8)精馏塔接管尺寸计算;9)对设计过程的评述和有关问题的讨论;2、设计图纸要求;1)绘制生产工艺流程图(A2 号图纸);2)绘制精馏塔设计条件图(A2 号图纸);五、设计基础数据:1.常压下乙醇---水体系的t-x-y 数据;2.乙醇的密度、粘度、表面张力等物性参数。

一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件:进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;产品的乙醇含量不得低于90%;塔顶易挥发组分回收率为99%,生产能力为50000吨/年90%的乙醇产品;每年按330天计,每天24小时连续运行。

塔顶压强 4kPa (表压)进料热状态自选回流比自选加热蒸汽压力低压蒸汽(或自选)单板压降≤0.7kPa。

三、设备形式:筛板塔四、设计内容:1)精馏塔的物料衡算:原料乙醇的组成 xF==0.1740原料乙醇组成 xD0.7788塔顶易挥发组分回收率90%平均摩尔质量 MF =由于生产能力50000吨/年,.则 qn,F所以,qn,D2)塔板数的确定:甲醇—水属非理想体系,但可采用逐板计算求理论板数,本设计中理论塔板数的计算采用图解法。

乙醇-水设计

题目:日产100吨乙醇---水精馏塔工艺设计设计任务1.进料液含30%乙醇(质量),其余为水。

2.产品的乙醇含量不得低于90%(质量)。

3.残液中乙醇含量不得高于0.5%(质量)。

4.进料方式:饱和液体进料。

5.采取直接蒸汽加热6.全凝器:列管式换热器,冷却介质循环水,冷却水入口t=20℃,出口t=40℃。

操作条件(1)、精馏塔顶压强2 KPa(表压)。

(2)、单板压降≤0.5 KPa。

(3)、全塔效率:Et≥50%设计内容1 .选定连续精馏流程;2 .塔的工艺计算;3. 塔和塔板主要工艺尺寸的设计:(1)、塔高、塔径及塔板结构的主要参数;(2)、塔板的流体力学验算(仅验算压降);4 辅助设备选型与计算;5包括全凝器的型号的选用及性能参数6设计结果一览表;7工艺流程图及全凝器主体设备图。

目录一.概述 (1)二.精馏塔设计方案简介 (1)2.1操作压力的选择分析 (2)2.2进料热状况的选择分析 (2)2.3 加热方式的选择分析 (2)2.4 回流比的选择分析 (2)2.5 产品纯度或回收率 (2)2.6 方案的确定 (2)2.7 总述 (2)三.塔的工艺尺寸的计算 (3)3.1 精馏塔的物料衡算 (3)3.1.1 原料液及塔顶、塔底产品的摩尔分率 (3)3.1.2. 原料液及塔顶、塔底产品的平均摩尔质量 (3)3.1.3 物料衡算 (3)3.2 塔板数的确定 (4)N的求取 (4)3.2.1 理论板层数T3.2.2 实际板数的求取 (6)3.3 精馏塔的物性计算 (6)3.3.1精馏段物性计算 (6)3.3.1.1.操作压力计算 (6)3.3.1.2.操作温度计算 (6)3.3.1.3.平均摩尔质量计算 (7)3.3.1.4.平均密度计算 (7)3.3.1.5.液体平均表面张力计算 (7)3.3.2提馏段物性计算 (8)3.3.2.1 操作压力计算 (8)3.3.2.2 操作温度计算 (8)3.3.2.3 平均摩尔量计算 (8)3.3.2.4平均密度计算 (9)四精馏塔的塔体工艺尺寸计算 (9)4.1 塔径的计算 (9)4.2 塔高的计算 (10)五塔板主要工艺尺寸的计算 (10)5.1 溢流装置计算 (11)5.2 塔板布置 (12)六.流体力学验算 (13)6.1 塔板压降 (13)七.全凝器的设计 (14)7.1确定物性数据 (14)7.2换热器的初步选型 (14)7.3估算传热面积 (15)7.3.1热流量 (15)7.3.2.平均传热温差 (15)7.3.3.冷却水用量 (15)7.3.4.传热面积 (15)7.4工艺结构尺寸 (16)7.4.1.管径和管内流速 (16)7.4.2.管程数和传热管数 (16)7.4.3.平均传热温差 (16)7.4.4.传热管排列和分程方法 (16)7.4.5.壳体内径 (16)7.4.6.折流板 (17)7.4.7.接管 (17)7.5换热器核算 (17)7.5.1热流量核算 (17)7.5.1.1壳程表面传热系数 (17)7.5.1.2管内表面传热系数 (18)7.5.1.3污垢热阻和管壁热阻 (18)7.5.1.4 传热系数K (19)e7.5.1.4传热面积裕度 (19)7.5.2换热器内流体的流动阻力 (19)7.5.2.1管程流体阻力 (19)7.5.2.2壳程阻力 (20)八.换热器的结果汇总 (21)九.总结 (22)十.参考文献 (23)十一.符号说明 (24)一.概述乙醇~水是工业上最常见的溶剂,也是非常重要的化工原料之一,是无色、无毒、无致癌性、污染性和腐蚀性小的液体混合物。

分离乙醇水精馏塔设计(含经典实用工艺流程图和塔设备图)

分离乙醇-水的精馏塔设计设计人员:所在班级:化学工程与工艺成绩:指导老师:日期:化工原理课程设计任务书一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件(1)进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;(2)产品的乙醇含量不得低于90%;(3)塔顶易挥发组分回收率为99%;(4)生产能力为50000吨/年90%的乙醇产品;(5)每年按330天计,每天24小时连续运行。

(6)操作条件a)塔顶压强 4kPa (表压)b)进料热状态自选c)回流比自选d)加热蒸汽压力低压蒸汽(或自选)e)单板压降 kPa。

三、设备形式:筛板塔或浮阀塔四、设计内容:1、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)塔板主要工艺尺寸的计算;6)塔板的流体力学验算;7)塔板负荷性能图;8)精馏塔接管尺寸计算;9)对设计过程的评述和有关问题的讨论;2、设计图纸要求;1)绘制生产工艺流程图(A2 号图纸);2)绘制精馏塔设计条件图(A2 号图纸);五、设计基础数据:1.常压下乙醇---水体系的t-x-y 数据;2.乙醇的密度、粘度、表面张力等物性参数。

一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件:进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;产品的乙醇含量不得低于90%;塔顶易挥发组分回收率为99%,生产能力为50000吨/年90%的乙醇产品;每年按330天计,每天24小时连续运行。

塔顶压强 4kPa (表压)进料热状态自选回流比自选加热蒸汽压力低压蒸汽(或自选)单板压降≤0.7kPa。

三、设备形式:筛板塔四、设计内容:1)精馏塔的物料衡算:原料乙醇的组成 xF==0.1740原料乙醇组成 xD0.7788塔顶易挥发组分回收率90%平均摩尔质量 MF =由于生产能力50000吨/年,.则 qn,F所以,qn,D2)塔板数的确定:甲醇—水属非理想体系,但可采用逐板计算求理论板数,本设计中理论塔板数的计算采用图解法。

乙醇水精馏塔

1.引言1.1.精馏原理及其在化工生产上的应用实际生产中,在精馏柱及精馏塔中精馏时,上述部分气化和部分冷凝是同时进行的。

对理想液态混合物精馏时,最后得到的馏液(气相冷却而成)是沸点低的B物质,而残液是沸点高的A物质,精馏是多次简单蒸馏的组合。

精馏塔底部是加热区,温度最高;塔顶温度最低。

精馏结果,塔顶冷凝收集的是纯低沸点组分,纯高沸点组分则留在塔底。

1.2.精馏塔对塔设备的要求精馏设备所用的设备及其相互联系,总称为精馏装置,其核心为精馏塔。

常用的精馏塔有板式塔和填料塔两类,通称塔设备,和其他传质过程一样,精馏塔对塔设备的要求大致如下:①生产能力大:即单位塔截面大的气液相流率,不会产生液泛等不正常流动。

②效率高:气液两相在塔内保持充分的密切接触,具有较高的塔板效率或传质效率。

③流体阻力小:流体通过塔设备时阻力降小,可以节省动力费用,在减压操作是时,易于达到所要求的真空度。

④有一定的操作弹性:当气液相流率有一定波动时,两相均能维持正常的流动,而且不会使效率发生较大的变化。

⑤结构简单,造价低,安装检修方便。

⑥能满足某些工艺的特性:腐蚀性,热敏性,起泡性等。

1.3常用板式塔类型及本设计的选型常用板式塔类型有很多,如:筛板塔、泡罩塔、舌型塔、浮阀塔等。

由于浮阀塔有如下优点:①生产能力大,由于塔板上浮阀安排比较紧凑,其开孔面积大于泡罩塔板,生产能力比泡罩塔板大20%~40%,与筛板塔接近。

②操作弹性大,由于阀片可以自由升降以适应气量的变化,因此维持正常操作而允许的负荷波动范围比筛板塔,泡罩塔都大。

③塔板效率高,由于上升气体从水平方向吹入液层,故气液接触时间较长,而雾沫夹带量小,塔板效率高。

④气体压降及液面落差小,因气液流过浮阀塔板时阻力较小,使气体压降及液面落差比泡罩塔小。

⑤塔的造价较低,浮阀塔的造价是同等生产能力的泡罩塔的 50%~80%,但是比筛板塔高 20%~30。

而且近几十年来,人们对浮阀塔的研究越来越深入,生产经验越来越丰富,积累的设计数据比较完整,因此设计浮阀塔比较合适。

分离乙醇—水板式精馏塔设计

2010 年 6月20 日1.设计任务 (5)2.工艺流程图 (7)3.设计方案 (8)3.1设计方案的确定 (8)3.1.1塔型的选择 (8)3.1.2操作压力 (8)3.1.3进料方式 (9)3.1.4加热方式 (9)3.1.5热能的利用 (9)3.1.6回流方式 (10)3.2实验方案的说明 (10)4、板式塔的工艺计算 (11)4.1物料衡算 (11)4.2最小回流比R MIN和操作回流比R的确定 (12)4.3操作线的确定 (14)4.3.1精馏段操作曲线方程 (14)4.3.2提馏段操作曲线方程 (14)4.4确定理论板层数N T (15)4.5确定全塔效率E T和实际塔板层数N P (15)4.5.1相对挥发度 (15)4.5.2物系黏度 (16)4.5.3全塔效率和实际塔板数 (16)4.6操作压强的计算 (17)4.7平均分子量的计算 (18)4.8平均密度的计算 (18)4.9表面张力的计算 (20)4.10平均流量的计算 (21)5、塔体和塔板的工艺尺寸计算 (22)5.2溢流装置 (25)5.3塔板布置及筛板塔的主要结构参数 (30)5.4塔板流体力学验算 (32)5.4.1塔板阻力H P (32)5.4.2降液管泡沫层高度 (34)5.4.3液体在降液管内的停留时间 (35)5.4.4雾沫夹带量校核 (35)5.4.5漏液点 (37)5.5操作负荷性能图 (38)5.6设计结果 (43)6、辅助设备的计算与选型 (45)6.1料液储罐的选型 (45)6.2换热器的选型 (46)6.2.1预热器 (47)6.2.2再沸器 (48)6.2.3全凝器热负荷及冷却水消耗量 (49)6.2.4产品冷却器 (50)6.3各接管尺寸的确定 (51)6.3.1进料管 (51)6.3.2釜残液出料管 (51)6.3.3回流液管 (51)6.3.4塔顶上升蒸汽管 (52)6.3.5水蒸汽进口管 (52)6.4塔高 (53)6.5法兰 (54)6.6人孔 (56)6.7视镜 (56)6.8塔顶吊柱 (56)6.9泵的计算及选型 (57)7、经济横算 (58)7.1成产成本 (58)7.2水蒸汽费用CS (58)7.3冷却水费用CW (58)7.4设备投资费CD (59)7.5总费用 (59)7.6利润 (59)符号说明:英文字母Aa---- 塔板的开孔区面积,m2Af---- 降液管的截面积, m2Ao---- 筛孔区面积, m2A T----塔的截面积m2△P P----气体通过每层筛板的压降C----负荷因子无因次t----筛孔的中心距C20----表面张力为20mN/m的负荷因子do----筛孔直径u’o----液体通过降液管底隙的速度D----塔径m Wc----边缘无效区宽度e v----液沫夹带量kg液/kg气Wd----弓形降液管的宽度E T----总板效率Ws----破沫区宽度R----回流比Rmin----最小回流比M----平均摩尔质量kg/kmolt m----平均温度℃g----重力加速度9.81m/s2Z----板式塔的有效高度Fo----筛孔气相动能因子kg1/2/(s.m1/2)hl----进口堰与降液管间的水平距离m θ----液体在降液管内停留时间h c----与干板压降相当的液柱高度mυ----粘度hd----与液体流过降液管的压降相当的液注高度m ρ----密度hf----塔板上鼓层高度m σ----表面张力h L----板上清液层高度mΨ----液体密度校正系数h1----与板上液层阻力相当的液注高度m 下标ho----降液管的义底隙高度m max----最大的h ow----堰上液层高度m min----最小的h W----出口堰高度m L----液相的h’W----进口堰高度m V----气相的hσ----与克服表面张力的压降相当的液注高度mH----板式塔高度mH B----塔底空间高度mHd----降液管内清液层高度mH D----塔顶空间高度mH F----进料板处塔板间距mH P----人孔处塔板间距mH T----塔板间距mH1----封头高度mH2----裙座高度mK----稳定系数l W----堰长mLh----液体体积流量m3/hLs----液体体积流量m3/sn----筛孔数目P----操作压力KPa△P---压力降KPa△Pp---气体通过每层筛的压降KPaT----理论板层数u----空塔气速m/su0,min----漏夜点气速m/su o’ ----液体通过降液管底隙的速度m/s V h----气体体积流量m3/hV s----气体体积流量m3/sW c----边缘无效区宽度mW d----弓形降液管宽度mW s ----破沫区宽度mZ ---- 板式塔的有效高度m希腊字母δ----筛板的厚度mθ----液体在降液管内停留的时间sυ----粘度mPa.sρ----密度kg/m3σ----表面张力N/mφ----开孔率无因次α----质量分率无因次下标Max---- 最大的Min ---- 最小的L---- 液相的V---- 气相的1.设计任务1.1题目:分离乙醇—水板式塔精馏塔设计1.2生产原始数据:1)原料:乙醇—水混合物,含乙醇35%(质量分数),温度35℃;2)产品:馏出液含乙醇93%(质量分数),温度38℃,残液中含酒精浓度≤0.5%;3)生产能力:原料液处理量55000t/年,每年实际生产天数330t,一年中有一个月检修;4)热源条件:加热蒸汽为饱和蒸汽,其表压为2.5Kgf/cm2;5)当地冷却水水温25℃;6)操作压力:常压101.325kp a;1.3设计任务及要求1)设计方案的选定,包括塔型的选择及操作条件确定等;2)确定该精馏的流程,绘出带控制点的生产工艺流程图,标明所需的设备、管线及其有关观测或控制所必需的仪表和装置;3)精馏塔的有关工艺计算计算产品量、釜残液量及其组成; 最小回流比及操作回流比的确定; 计算所需理论塔板层数及实际板层数;确定进料板位置。

乙醇—水精馏塔的工艺设计

目录(一)设计方案简介.................................................................................................................. - 1 - (二)工艺计算及主体设备设计计算...................................................................................... - 1 - 1.精馏流程的确定............................................................................................................ - 1 - 2.塔的物料恒算................................................................................................................ - 1 -2.1料液及塔顶、塔底产品的摩尔分数....................................................................... - 1 -2.2 料液及塔顶、塔底产品的平均摩尔质量.............................................................. - 2 -2.3 物料恒算.................................................................................................................. - 2 -3.塔板数的确定................................................................................................................ - 2 -3.1理论塔板数的求取................................................................................................... - 2 -3.1.1绘制相平衡图................................................................................................... - 2 -3.1.2 求最小回流比、操作回流比.......................................................................... - 3 -3.1.3 求理论塔板数.................................................................................................. - 3 -3.2全塔效率................................................................................................................... - 5 -3.3实际塔板数............................................................................................................... - 5 -4.塔的工艺条件及物性数据计算[2]................................................................................. - 5 -4.1操作压力................................................................................................................... - 5 -4.2温度[1] ....................................................................................................................... - 5 -4.3平均摩尔质量........................................................................................................... - 6 -4.4平均密度................................................................................................................... - 6 -4.5液体表面张力........................................................................................................... - 7 -4.6液体黏度................................................................................................................... - 7 -5.精馏段气液负荷计算[2]................................................................................................. - 7 - 6.塔和塔板主要工艺尺寸计算[3],[4] ............................................................................... - 8 -6.1塔径........................................................................................................................... - 8 -6.2溢流装置................................................................................................................... - 8 -6.3塔板布置................................................................................................................... - 9 -6.4筛孔数与开孔率..................................................................................................... - 10 -6.5塔的有效高度(精馏段)......................................................................................... - 10 -6.6塔高计算................................................................................................................. - 10 -7.筛板的流体力学验算[5]................................................................................................. - 10 -7.1塔板压降................................................................................................................. - 10 -7.2液面落差................................................................................................................. - 11 -7.3.液沫夹带................................................................................................................ - 11 -7.4漏液......................................................................................................................... - 11 -7.5液泛......................................................................................................................... - 11 -8.塔板负荷性能图[6]......................................................................................................... - 12 -8.1漏液线..................................................................................................................... - 12 -8.2液沫夹带线............................................................................................................. - 12 -8.3液相负荷下限线..................................................................................................... - 13 -8.4液相负荷上限线..................................................................................................... - 13 -8.5液泛线..................................................................................................................... - 14 -9.附图................................................................................................................................ - 16 -10.本设计的评价或有关问题的分析讨论...................................................................... - 18 - 附:参考文献符号说明.......................................................................................................... - 18 -(一)设计方案简介塔设备是炼油、化工、石油化工、生物化工和制药等生产中广泛应用的气液传质设备。

分离乙醇水精馏塔设计(含经典实用工艺流程图和塔设备图)

分离乙醇-水的精馏塔设计设计人员:所在班级:化学工程与工艺成绩:指导老师:日期:化工原理课程设计任务书一、设计题目:乙醇水连续精馏塔的设计二、设计任务及操作条件(1)进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;(2)产品的乙醇含量不得低于90%;(3)塔顶易挥发组分回收率为99%;(4)生产能力为50000吨/年90%的乙醇产品;(5)每年按330天计,每天24小时连续运行。

(6)操作条件a)塔顶压强 4 (表压)b)进料热状态自选c)回流比自选d)加热蒸汽压力低压蒸汽(或自选)e)单板压降。

三、设备形式:筛板塔或浮阀塔四、设计内容:1、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)塔板主要工艺尺寸的计算;6)塔板的流体力学验算;7)塔板负荷性能图;8)精馏塔接管尺寸计算;9)对设计过程的评述和有关问题的讨论;2、设计图纸要求;1)绘制生产工艺流程图(A2 号图纸);2)绘制精馏塔设计条件图(A2 号图纸);五、设计基础数据:1.常压下乙醇水体系的数据;2.乙醇的密度、粘度、表面张力等物性参数。

一、设计题目:乙醇水连续精馏塔的设计二、设计任务及操作条件:进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;产品的乙醇含量不得低于90%;塔顶易挥发组分回收率为99%,生产能力为50000吨/年90%的乙醇产品;每年按330天计,每天24小时连续运行。

塔顶压强 4 (表压)进料热状态自选回流比自选加热蒸汽压力低压蒸汽(或自选)单板压降≤0.7。

三、设备形式:筛板塔四、设计内容:1)精馏塔的物料衡算:原料乙醇的组成==0.1740原料乙醇组成 0.7788塔顶易挥发组分回收率90%平均摩尔质量 =由于生产能力50000吨/年,.则,F所以,,D2)塔板数的确定:甲醇—水属非理想体系,但可采用逐板计算求理论板数,本设计中理论塔板数的计算采用图解法。

乙醇水溶液精馏塔设计

第一章绪论 (2)一、目的: (2)二、已知参数: (2)三、设计内容: (3)第二章课程设计报告内容 (4)一、精馏流程的确定 (4)二、塔的物料衡算 (4)三、塔板数的确定 (5)四、塔的工艺条件及物性数据计算 (7)五、精馏段气液负荷计算 (11)六、塔和塔板主要工艺尺寸计算 (12)七、筛板的流体力学验算 (17)八、塔板负荷性能图 (20)九、筛板塔的工艺设计计算结果总表 (24)十、精馏塔的附属设备及接管尺寸 (26)第三章总结 (26).乙醇——水连续精馏塔的设计第一章绪论一、目的:通过课程设计进一步巩固课本所学的内容,培养学生运用所学理论知识进行化工单元过程设计的初步能力,使所学的知识系统化,通过本次设计,应了解设计的内容,方法及步骤,使学生具有调节技术资料,自行确定设计方案,进行设计计算,并绘制设备条件图、编写设计说明书。

在常压连续精馏塔中精馏分离含乙醇25%的乙醇—水混合液,分离后塔顶馏出液中含乙醇量不小于94%,塔底釜液中含乙醇不高于0.1%(均为质量分数)。

二、已知参数:(1)设计任务进料乙醇 X = 25 %(质量分数,下同)●生产能力 Q = 80t/d●塔顶产品组成 > 94 %●塔底产品组成 < 0.1 %(2)操作条件●操作压强:常压●精馏塔塔顶压强:Z = 4 KPa●进料热状态:泡点进料●回流比:自定待测●冷却水: 20 ℃●加热蒸汽:低压蒸汽,0.2 MPa●单板压强:≤ 0.7●全塔效率:E T = 52 %●建厂地址:南京地区●塔顶为全凝器,中间泡点进料,筛板式连续精馏三、设计内容:(1)设计方案的确定及流程说明(2)塔的工艺计算(3)塔和塔板主要工艺尺寸的计算(a、塔高、塔径及塔板结构尺寸的确定;b、塔板的流体力学验算;c、塔板的负荷性能图)(4)设计结果概要或设计一览表(5)精馏塔工艺条件图(6)对本设计的评论或有关问题的分析讨论第二章 课程设计报告内容一、精馏流程的确定乙醇、水混合料液经原料预热器加热至泡点后,送入精馏塔。

乙醇-水精馏塔设计

(十)操作流程

来自储罐的混合液经预热至泡点后,由泵送入精馏塔的进料板上,塔内气液两相不断接触,进行传热和传质,使轻组分不断上升,重组分不断下降。塔顶蒸汽在全凝器中冷凝后,一部分作为产品采出,一部分回流继续和塔内气相接触;塔釜液体一部分采出,一部分由直接蒸汽加热汽化回到塔内和液相接触。塔顶产品经冷却后进入产品储罐。

3.板效率

由物性数据表【4】查得在94.2℃下,水和乙醇的黏度分别为:

可见板效率并不等于初值0.5。因此令 ,迭代计算。重复上述步骤,得:

塔顶压力为

塔釜压力为

塔顶温度为 ℃

塔釜温度 ℃

可见 的计算值和初值差距不大,因此选择 ,得到最终的 ,最终令 。

4.进料温度

进料板位置为 。

确定方式和之前确定塔顶,塔釜温度的思路相同。

式中常数C对不同物系、不同组成的数值均不同。

纯液体的饱和蒸汽压可用Antoine方程计算:

乙醇和水的Antoine常数如下表:

A

B

C

温度范围(K)

乙醇

7.30243

1630.868

-43.569

273~353

6.84806

1358.124

-71.034

370~464

水

7.074056

1657.459

1.在已做好的X-Y相图中找到A(XD,XD)点,即(0.8598,0.8598)。

2.找到精馏段操作线在纵轴上的截距B(0,XD/R+1),即B(0,0.1961)。

3.连接AB,得到精馏段操作线,交q线方程于C点。

4.由于采用直接蒸汽加热,所以找到提馏段操作线在横轴上的截距D(0.00039,0)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

分离乙醇-水的精馏塔设计设计人员:所在班级:化学工程与工艺成绩:指导老师:日期:化工原理课程设计任务书一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件(1)进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;(2)产品的乙醇含量不得低于90%;(3)塔顶易挥发组分回收率为99%;(4)生产能力为50000吨/年90%的乙醇产品;(5)每年按330天计,每天24小时连续运行。

(6)操作条件a)塔顶压强 4kPa (表压)b)进料热状态自选c)回流比自选d)加热蒸汽压力低压蒸汽(或自选)e)单板压降 kPa。

三、设备形式:筛板塔或浮阀塔四、设计内容:1、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)塔板主要工艺尺寸的计算;6)塔板的流体力学验算;7)塔板负荷性能图;8)精馏塔接管尺寸计算;9)对设计过程的评述和有关问题的讨论;2、设计图纸要求;1)绘制生产工艺流程图(A2 号图纸);2)绘制精馏塔设计条件图(A2 号图纸);五、设计基础数据:1.常压下乙醇---水体系的t-x-y 数据;2.乙醇的密度、粘度、表面张力等物性参数。

一、设计题目:乙醇---水连续精馏塔的设计二、设计任务及操作条件:进精馏塔的料液含乙醇35%(质量分数,下同),其余为水;产品的乙醇含量不得低于90%;塔顶易挥发组分回收率为99%,生产能力为50000吨/年90%的乙醇产品;每年按330天计,每天24小时连续运行。

塔顶压强 4kPa (表压)进料热状态自选回流比自选加热蒸汽压力低压蒸汽(或自选)单板压降≤0.7kPa。

三、设备形式:筛板塔四、设计内容:1)精馏塔的物料衡算:原料乙醇的组成 xF==0.1740原料乙醇组成 xD0.7788塔顶易挥发组分回收率90%平均摩尔质量 MF =由于生产能力50000吨/年,.则 qn,F所以,qn,D2)塔板数的确定:甲醇—水属非理想体系,但可采用逐板计算求理论板数,本设计中理论塔板数的计算采用图解法。

由乙醇和水有关物性的数据,求的求得乙醇—水体系的相对挥发度α=5.1016,最小回流比的计算:采用泡点进料,所以q=1,xF,由气液平衡方程y ,所以yq,即,把xF=xq=??.????????作y轴平行线交操作线与f.如下图即 .求得yq=0.5130.所以,根据最小回流比计算公式Rmin即,Rmin=,根据回流比R是最小回流比的合适倍数,所以选择选择2倍。

即R=2Rmin=0.879.进料热状况选择为泡点进料,所以q=1精馏段,根基操作线方程:y= 所以,y=0.468 x+0.415 联立y=x 所以x=xD=0.7801 提馏段,y=联立y=x求得y=2.872x-0.078所以提馏段x=xw=0.04根据xD,xw,及xq以及操作线方程,利用图解法在x-y坐标上做出平衡线与对角线并且画梯级作图如下:由图可知,精馏段塔板为10.提馏段为5.一个再沸器.所以提馏段为4个板.所需总塔板数为提馏段和精馏段之和,故,所需总塔板数为14.查手册得水和乙醇气液平衡数据,t 数据利用表2中数据由拉格朗日插值可求得Ft 、Dt 、Wt 。

进料口F t :61.16401.8437.2361.167.821.84--=--F t , F t=79.26℃ 塔顶D t :43.899515.7872.7443.8941.7815.78--=--D t ,Dt =78.05℃塔釜Wt :00.110090.105.95100--=--w t ,W t =97.63℃ 精馏段平均温度65.7821=+=DF t t t ℃ 提馏段平均温度445.8822=+=wF t t t ℃由塔顶和塔底平均温度得t =84.87263.9705.782=+=+W D t t ℃查手册得,由内插法可得在87.84℃下,乙醇的粘度为s mpa A ⋅=3790.0μ,水的粘度为s mpa B ⋅=3245.0μ可以有下式求得平均粘度∑=ii x μμ其中xi-进料中某组分的摩尔分数i μ-该组分的粘度,按照塔的平均温度下的液体计则av μ=0.4*0.3790+0.6*0.3245=0.3463mPaS带入回归方程E1=0.563-0.276lg )(lg 0815.0lg av av αμαμ+2=0.594 该算法为泡罩塔蒸馏塔总板效率,则筛板塔为E=1.1E 1=0.653精馏段实际板层数 N 精= 10/0.653=16 提馏段实际板层数 N 提=4/0.653=7进料板位置16=r N总的塔板数 Nc=16+7=233)精馏塔的工艺条件及有关物性数据的计算:一、乙醇气液平衡数据(101.3kPa ) 表1如下查阅文献,整理有关物性数据表2如下(1)水和乙醇的物理性质水和乙醇的物理性质乙醇相对分子质量:46;水相对分子质量:18由常压下乙醇-水溶液的温度组成t-x-y图可查得塔顶温度 tD=78.3℃泡点进料温度 tF=84.0℃塔釜温度 tW=99.9℃全塔平均温度Ctttt WFD04.873=++=由液体的黏度共线图可查得t=87.4℃下,乙醇的黏度μL =0.38mPa·s,水的黏度μL=0.3269mPa·s根据物性参数数据求的求得乙醇—水体系的相对挥发度α=5.1016,根据最小回流比计算公式Rmin=(xD-yq)/(yq-xq)即,Rmin=(0.7788-0.5179)/(0.5179-0.1740)=0.7586,由于根据选择适宜的回流比,选择R=1.7Rmin=1.2896,4)精馏塔的塔体工艺尺寸计算:塔径的计算精馏段的气、液相体积流率为提馏段的气、液相体积流率为由 ρρρVVLCU -=max由下式计算20c 由史密斯关联图查取: 精馏段:图的横坐标为:取板间距 m H T 40.0= 板上液层高度 m h L 05.0=,则H T -h L =0.40-0.05=0.35m查图得 075.020=C=1.903m/s取安全系数为0.7,则空塔气速为:按标准塔径圆整后为1D =1.4m 塔截面积为 222115386.14.1414.34m D A T =⨯==π精馏段实际空塔气速为 s m A V u T S /310.15386.1015.2111===提馏段:图的横坐标为:取板间距 m H T 40.0= 板上液层高度 m h L 05.0=,则查图得 076.020=C=1.026m/s取安全系数为0.7,则空塔气速为:按标准塔径圆整后为2D =1.4m 塔截面积为 222225386.14.1414.34m D A T =⨯==π提馏段实际空塔气速为 s m A V u T S /288.15386.19811.1222===精馏塔有效高度的计算精馏塔有效高度为:提馏段有效高度为:在进料板上方开一人孔,其高度为0.8m ,故精馏塔的有效高度为:表5 塔板间距与塔径的关系由表验算以上所计算的塔径对应的板间距均符合,所以以上所假设的板间距均成立。

5) 塔板主要工艺尺寸的计算;溢流装置计算因塔径D=1.4m ,可选用单溢弓形降液管,采用凹形受液盘.各项计算如下:堰长W l 的计算堰长一般根据经验公式确定,对于常用的弓形降液管:单溢流 D l w )8.0~6.0(=堰长 l w 取 m D l w 924.04.166.066.0=⨯== 溢流堰高度W h 的计算溢流堰高度w h 可由下式计算:ow L w h h h -=式中:L h ——板上清液层高度,m ;一般取50~100.mmow h ——堰上液层高度,.m ;一般设计时不宜超过60~70 mm. 对于平直堰,堰上液层高度ow h 可用弗兰西斯(Francis )公式计算,即式中:h L ——塔内液体流量,h m /3 E ——液体收缩系数。

近似取E=1精馏段:s m L S /002702.031=,故取s m L h /002702.03=则 取板上清液层高度 m h L 05.0= 故 mh w 0364.00136.005.01=-=提馏段:s m L S /003081.032=, 故取 s m L h /003081.03=则 取板上清液层高度 m h L 05.0= 故 m h w 0351.001489.005.02=-=弓形降液管宽度W d 及截面积A F精馏段:由58.07.0406.0==D l w 查弓形降液管的参数表得:得: 2m 111.05386.10722.00722.0=⨯==T F A A液体在降液管中停留时间,按式s L H A HTF 533600-≥=θ,即 故降液管设计合理,可以实现分离。

提馏段:由66.0=Dl w查弓型降液管参数图得:得: 2m 111.05386.10722.00722.0=⨯==T F A A液体在降液管中停留时间,按式s L H A HTF 533600-≥=θ,即 故降液管设计合理,可以实现分离。

式中:o u '——液体通过底隙时的流速,s m / 根据经验,取o u '=0.06~0.25s m / 精馏段:取s m u /12.00= 则故降液管底隙高度设计合理.选用凹形受液盘深度:提馏段:取s m u /12.0'0= 则故降液管底隙高度设计合理.选用凹形受液盘深度:塔板的布置板式塔类型有多种,经过比较工艺条件的考虑,本设计采用筛板,以下为筛板的计算。

塔板分块因mm D 1400= , 故塔板采用分块式.查表6表6塔径mm800-12001400-16001800-20002200-2400塔板分块数 3 4 5 6得,塔板分为4块.边缘区宽度确定溢流堰前安定区宽度为 mm W W s s 100~70'==进口堰后的安定区宽度为Ws ’=50-100mm边缘区(无效区)宽度为 mm W c 50~30= 取m s W W s 07.0='=,m W c 035.0=开孔区面积计算开孔区面积a A ,按下式计算,即 其中故筛孔计算及其排列本例所处理的物系无腐蚀性,可选用 δ=3mm 碳钢板,取筛孔直径 d 0=5mm筛孔按正三角形排列,取孔中心距t 为:m d t 015.0005.033=⨯==筛孔数目n 为 :开孔率为精馏段气体通过阀孔的气速为:提馏段气体通过阀孔的气速为:筛孔计算及其排列本例所处理的物系无腐蚀性,可选用 δ=3mm 碳钢板,取筛孔直径 d 0=5mm筛孔按正三角形排列,取孔中心距t 为:m d t 015.0005.033=⨯==筛孔数目n 为 :开孔率为精馏段气体通过阀孔的气速为:提馏段气体通过阀孔的气速为:6)塔板的流体力学验算塔板压降精馏段 :干板阻力h c 计算干板阻力 h c 由下式计算, 即由67.15%,1.100===Φδd ,查《常用化工单元设备的设计》得, C 0=0.772故 m h c 0515.07.78246.1772.097.17051.02=⎪⎭⎫⎝⎛⎪⎭⎫⎝⎛=液柱 气体通过液层的阻力计算1h气体通过液层阻力1h 可由下式计算,即 查充气系数关联图,得到575.0=β故 ()()液柱m h h h h OW W L 02875.00136.00364.0575.01=+⨯=+==ββ 液体表面张力的阻力σh 的计算液体表面张力所产生的阻力σh 可由下式计算,即04gd h L Lρσσ=则液柱m h 00334.0005.081.97.7821006.3243=⨯⨯⨯⨯=-σσh h h h c p ++=1 则m h p 0836.000334.002875.00515.0=++= 液柱 气体通过每层塔板的压降为a kP p g h P a L p p 7.09.64181.97.7280836.0<=⨯⨯==∆ρ(设计允许值)提馏段:干板阻力h c 计算干板阻力 h c 由下式计算, 即由235%,1.100===Φd ,查《常用化工单元设备的设计》得, C 0=0.772故m h c 00303.098.887006.1772.067.17051.02=⎪⎭⎫⎝⎛⎪⎭⎫ ⎝⎛=液柱塔上液层有效阻力h l 计算液体表面张力所产生的阻力h l 计算,即查充气系数关联图,得到609.0=β故 ()液柱m h h h h OW W L 03045.005.0609.01=⨯=+==ββ 液体表面张力的阻力σh 计算液体表面张力所产生的阻力σh 由下式计算,即σh h h h c p ++=1 则m h p 03823.000475.003045.000303.0=++= 液柱 气体通过每层塔板的压降为kPa Pa g h P L p p 7.08.33381.998.88703823.0<=⨯⨯==∆ρ(设计允许值)液面落差对于筛板塔,液面落差很小,且本例的塔径和液流量均不大,故可忽略液面落差的影响.液沫夹带精馏段:液沫夹带量由下式计算,即故在本设计中液沫夹带量e v 在允许范围内。