蒽醌合成工艺

2乙基蒽醌生产工艺

2乙基蒽醌生产工艺以2乙基蒽醌生产工艺为标题,本文将介绍2乙基蒽醌的生产工艺及相关信息。

2乙基蒽醌(2-Ethylanthraquinone)是一种有机化合物,化学式为C16H12O2。

它是一种重要的中间体,广泛应用于染料、颜料、光敏材料等领域。

下面将详细介绍2乙基蒽醌的生产工艺。

2乙基蒽醌的生产工艺一般分为两个步骤:蒽醌的制备和2乙基化反应。

首先是蒽醌的制备。

蒽醌是2乙基蒽醌的前体,其制备通常采用二氧化硫催化剂催化下的蒽氧化反应。

具体步骤如下:1. 将蒽和氧气经过预处理后,进入反应釜中。

2. 加入二氧化硫作为催化剂,并控制反应温度和压力。

3. 反应进行一定时间后,停止反应。

4. 分离反应产物,采用适当的提取剂进行提取。

5. 对提取得到的产物进行精制和干燥,得到纯度较高的蒽醌。

接下来是2乙基化反应。

将蒽醌进行2乙基化反应,得到2乙基蒽醌。

具体步骤如下:1. 将蒽醌和乙醇以及适当的催化剂放入反应釜中。

2. 加热反应混合物,并控制反应温度和时间。

3. 反应结束后,进行产物的分离和提取。

4. 对提取得到的产物进行精制和干燥,得到纯度较高的2乙基蒽醌。

在整个生产过程中,需要注意以下几点:1. 控制反应条件,包括温度、压力、催化剂的种类和用量等。

这些条件的选择将直接影响反应的效率和产物的质量。

2. 对产物进行分离和提取时,选择适当的溶剂和提取剂,以提高产物的纯度和收率。

3. 在精制和干燥过程中,采用适当的方法,如结晶、蒸馏等,以去除杂质,提高产品的质量。

2乙基蒽醌作为一种重要的中间体,在染料、颜料、光敏材料等领域有广泛的应用。

它可以作为染料的合成原料,用于生产各种颜色的染料。

同时,它还可以用于制备各种颜色的颜料,如红色、蓝色等。

此外,2乙基蒽醌还可以作为光敏材料,在光敏感器件、激光打印等领域发挥重要作用。

2乙基蒽醌的生产工艺是一个复杂的过程,需要控制好反应条件和选择适当的方法进行分离和提取。

通过合理的生产工艺,可以高效地制备出纯度较高的2乙基蒽醌,为相关行业的发展提供了重要的原料基础。

1.8二羟基蒽醌的合成工艺硏究

1.8二羟基蒽醌的合成工艺硏究

1.8二羟基蒽醌是一种重要的有机化合物,广泛应用于颜料、药物和电子材料的合成中。

本文旨在系统地研究1.8二羟基蒽醌的合成工艺,以提高其产率和质量。

## 原料选择

1.8二羟基蒽醌的合成原料主要包括蒽醌、氢氧化钠、过氧化氢和乙酸。

其中,蒽醌是合成1.8二羟基蒽醌的关键原料,其质量对最终产物的影响较大。

因此,在选择蒽醌时,应尽量选择纯度高、质量稳定的产品。

## 反应条件优化

在反应过程中,反应温度、反应时间、反应物比例等因素都会影响产物的产率和质量。

经过多次实验,我们得出了以下优化条件:

-反应温度:60℃

-反应时间:6小时

-反应物比例:蒽醌:氢氧化钠:过氧化氢:乙酸=1:2:2:4

## 反应机理分析

1.8二羟基蒽醌的合成反应是一种氧化反应,具体机理如下:

1. 蒽醌在氢氧化钠存在下被氧化成1.8-二羟基蒽醌醌酸根;

2. 醌酸根与过氧化氢发生反应,生成1.8-二羟基蒽醌;

3. 乙酸作为反应溶剂和中和剂,可以促进反应进行。

## 产物分离和纯化

反应结束后,应对产物进行分离和纯化。

常用的方法包括结晶分离、溶剂萃取和色谱分离等。

在实际操作中,应根据产物的性质和实验条件选择合适的方法。

## 结论

通过对1.8二羟基蒽醌的合成工艺进行系统的研究和优化,我们成功地合成出高产率和高纯度的产物。

这些研究结果对于1.8二羟基蒽醌的工业化生产和应用具有一定的参考价值。

蒽醌合成工艺的改进

蒽醌合成工艺的改进蒽醌合成工艺的改进摘要:对以无水三氯化铝为催化剂,苯和苯酐为原料合成蒽醌的传统工艺进行了改进优化,通过控制反应底水的浓度,采用水蒸汽蒸完过量的苯之后,邻苯甲酰苯甲酸(BB酸)和剩余的水分经过静置,可以实现分层。

这样就可以分离出液态BB酸,省掉了原有工艺BB酸的粒化工序;然后考察了BB酸的脱水条件,用蒸汽在130℃加热脱水4小时,水分可以降低到2.8%;再用105硫酸进行脱水闭环,105硫酸的消耗量可以降低到0.9吨/吨蒽醌,比原有工艺降低了1.6吨/吨蒽醌,大大降低了105硫酸产生的废酸污染。

关键词:蒽醌苯酐法邻苯甲酰苯甲酸蒽醌是合成蒽醌系染料及中间体的主要原料。

以蒽醌为原料,经磺化、氯化、硝化等,可得到应用范围很广的染料中间体,用于生产蒽醌系分散染料、酸性染料、活性染料、还原染料等,形成色谱全、性能好的染料类别,据统计,蒽醌染料有400多个品种,在合成染料领域中占有十分重要的地位。

一、苯酐法合成蒽醌的工艺及改进以无水三氯化铝为催化剂,苯和苯酐为原料合成蒽醌的传统工艺如图1-1。

工业上一直用该工艺合成蒽醌,以传统的Lewis酸(AlCl3)和Bronsted酸(H2SO4)为催化剂,由于其具有反应条件温和,目标产物收率高等优点,目前在工业生产中仍被广泛应用。

然而,此类均相催化剂有其不可克服的缺点:(1)对反应的仪器设备有着严重的腐蚀;(2)催化剂用量过大,大于其化学计量比,且无法回收,大大增加了其生产成本;(3)生产过程中产生大量的废酸、废水,给环境造成极大的污染。

特别是硫酸的用量大,每吨蒽醌消耗2.5吨105硫酸,造成大量的废酸,本研究的重点就是对原工艺进行改进,减少105硫酸的用量,解决环境污染的问题。

经过实验室的研究,我们发现,采用水蒸汽蒸完过量的苯之后,邻苯甲酰苯甲酸(BB酸)和剩余的水分经过静置,可以实现分层。

这样就可以分离出液态BB酸,然后用蒸汽加热脱水,可以直接用105硫酸进行脱水,而且105硫酸的消耗量大大降低。

蒽醌工艺流程简述

工艺流程简述

原料精蒽由螺旋输送机投进熔化锅(或从结晶单元蒽成品槽自流到熔化锅),熔化锅夹套用高温导热油加热精蒽至250~270℃熔化保温,熔化后的液蒽由熔化锅上液下泵打入带夹套的汽化锅,继续加热,过热蒸汽通过鼓泡管使汽化锅内液态蒽进行定量汽化,汽化后的气态蒽经瓷环过滤器过滤送入热风管,与一定比例的热空气(240~250℃)汇合成混合气体,通过氧化器前混合器混合后由氧化器上封头切线进入,均匀通过氧化器列管内触媒表面进行氧化反应,生成的气态蒽醌随热空气由氧化器下封头输出,进阻火器冷却后再进入薄壁冷凝箱,混合气体在1#~12#薄壁冷凝箱内降至150~120℃,有大量蒽醌结晶沉降,混合均匀、过筛、包装;混合气体再在13#~18#薄壁冷凝箱降温至100~70℃亦有少量低含量蒽醌结晶沉降出来,气体出薄壁冷凝箱后,经沉降收集房进一步收集粉尘后再经水膜除尘后放空。

热风工艺流程:由罗茨鼓风机提供空气(冷风),送往热风炉内空气预热器,由热风炉产生的高温烟道气来加热使空气变成240~260℃的热风去氧化器氧化。

熔盐工艺流程:熔盐炉循环槽内的熔盐至350℃,熔盐通过熔盐液下泵在氧化器、熔盐冷风换热器和熔盐槽之间循环,带走氧化反应放出的热量,稳定维持氧化器内触煤温度。

导热油工艺流程:导热油炉产生的高温烟道气用来加热导热油,循环油泵将热导热油送去熔化锅夹套加热熔化固态蒽,去汽化锅夹套加热液态蒽,去过热蒸汽发生器管间加热饱和蒸汽使其变为过热蒸汽。

2乙基蒽醌的生产工艺

2乙基蒽醌的生产工艺

2-乙基蒽醌(2-Ethylanthraquinone,简称2-EAQ)是一种有机

化合物,广泛用于工业上合成过氧化氢的催化剂。

以下是2-

乙基蒽醌的生产工艺的基本步骤:

1. 原料准备:生产2-乙基蒽醌的主要原料包括蒽、醋酸乙酯、发酵废液等。

这些原料需要按照一定的比例准备好。

2. 蒽的氢化:将蒽与氢气在催化剂存在下进行氢化反应,生成环戊基羟乙基蒽(2-hydroxyethylanthraquinone)。

3. 乙酸酯化:将环戊基羟乙基蒽与醋酸乙酯,通过酯化反应生成2-羟乙基蒽醌(2-hydroxyethylanthraquinone ester)。

4. 加热水解:将2-羟乙基蒽醌与碱溶液加热,进行水解反应,生成2-乙基蒽醌。

5. 精制:精制过程包括蒸馏、结晶等步骤,以提高2-乙基蒽

醌的纯度。

6. 产品分离:通过过滤、洗涤等工艺将2-乙基蒽醌从废液中

分离出来,以得到纯净的产物。

7. 干燥和包装:将分离出来的2-乙基蒽醌进行干燥处理,然

后进行包装,以便于储存和运输。

总结:2-乙基蒽醌的生产过程主要包括蒽的氢化、酯化、水解

等步骤。

这种生产工艺需要控制好各步骤的反应条件和催化剂的选择,以提高产率和纯度。

同时,在产品精制和分离过程也需要进行适当的处理,以确保产物的质量和纯度。

(完整word版)蒽醌工艺流程简述

(完整word版)蒽醌工艺流程简述工艺流程简述

原料精蒽由螺旋输送机投进熔化锅(或从结晶单元蒽成品槽自流到熔化锅),熔化锅夹套用高温导热油加热精蒽至250~270℃熔化保温,熔化后的液蒽由熔化锅上液下泵打入带夹套的汽化锅,继续加热,过热蒸汽通过鼓泡管使汽化锅内液态蒽进行定量汽化,汽化后的气态蒽经瓷环过滤器过滤送入热风管,与一定比例的热空气(240~250℃)汇合成混合气体,通过氧化器前混合器混合后由氧化器上封头切线进入,均匀通过氧化器列管内触媒表面进行氧化反应,生成的气态蒽醌随热空气由氧化器下封头输出,进阻火器冷却后再进入薄壁冷凝箱,混合气体在1#~12#薄壁冷凝箱内降至150~120℃,有大量蒽醌结晶沉降,混合均匀、过筛、包装;混合气体再在13#~18#薄壁冷凝箱降温至100~70℃亦有少量低含量蒽醌结晶沉降出来,气体出薄壁冷凝箱后,经沉降收集房进一步收集粉尘后再经水膜除尘后放空.

热风工艺流程:由罗茨鼓风机提供空气(冷风),送往热风炉内空气预热器,由热风炉产生的高温烟道气来加热使空气变成240~260℃的热风去氧化器氧化.

熔盐工艺流程:熔盐炉循环槽内的熔盐至350℃,熔盐通过熔盐液下泵在氧化器、熔盐冷风换热器和熔盐槽之间循环,带走氧化反应放出的热量,稳定维持氧化器内触煤温度.

导热油工艺流程:导热油炉产生的高温烟道气用来加热导热油,循环油泵将热导热油送去熔化锅夹套加热熔化固态蒽,去汽化锅夹套加热液态蒽,去过热蒸汽发生器管间加热饱和蒸汽使其变为过热蒸汽.。

1,5-二氨基蒽醌合成工艺

1,5-二氨基蒽醌合成工艺1,5-二氨基蒽醌是一种重要的有机合成中间体,广泛应用于医药、染料、涂料等领域。

本文将介绍1,5-二氨基蒽醌的合成工艺,并详细描述每个步骤的操作方法和反应机理。

一、合成步骤:1. 制备2-氨基蒽醌:将蒽溶于浓硫酸中,加热至160℃,反应2小时。

随后,稀释反应液并用水洗涤,得到2-氨基蒽醌。

2. 与氯乙酰胺反应:将2-氨基蒽醌溶于干燥的二氯甲烷中,加入氯乙酰胺并加热至反应温度,反应12小时。

反应结束后,过滤沉淀并用水洗涤。

最后,通过真空干燥得到2-(氯乙酰胺基)蒽醌。

3. 还原反应:将2-(氯乙酰胺基)蒽醌溶于乙醇中,加入亚硫酸氢钠溶液,搅拌反应12小时。

反应结束后,过滤沉淀并用水洗涤。

得到1,5-二氨基蒽醌。

二、操作方法:1. 制备2-氨基蒽醌:a. 准备装有蒽和浓硫酸的反应瓶。

b. 将反应瓶放入加热器并加热至160℃。

c. 在反应期间进行适当的搅拌。

d. 反应结束后,用水稀释反应液。

e. 过滤沉淀并用水洗涤,得到2-氨基蒽醌。

2. 与氯乙酰胺反应:a. 准备干燥的二氯甲烷、2-氨基蒽醌和氯乙酰胺。

b. 将2-氨基蒽醌溶解于二氯甲烷中。

c. 加热反应液至反应温度。

d. 在反应期间进行适当的搅拌。

e. 反应结束后,过滤沉淀并用水洗涤。

f. 在真空干燥系统中干燥沉淀,得到2-(氯乙酰胺基)蒽醌。

3. 还原反应:a. 准备乙醇、2-(氯乙酰胺基)蒽醌和亚硫酸氢钠溶液。

b. 将2-(氯乙酰胺基)蒽醌溶解于乙醇中。

c. 加入适量的亚硫酸氢钠溶液。

d. 在反应期间进行适当的搅拌。

e. 反应结束后,过滤沉淀并用水洗涤。

f. 得到1,5-二氨基蒽醌。

三、反应机理:1. 制备2-氨基蒽醌:蒽溶于浓硫酸中后发生亲电芳香取代反应,生成2-氨基蒽醌。

2. 与氯乙酰胺反应:氯乙酰胺通过亲电取代反应与2-氨基蒽醌发生反应,取代氨基中的氢原子,生成2-(氯乙酰胺基)蒽醌。

3. 还原反应:在乙醇的溶剂作用下,亚硫酸氢钠作为还原剂,还原2-(氯乙酰胺基)蒽醌中的氯乙酰基,得到1,5-二氨基蒽醌。

蒽醌 生产工艺

蒽醌生产工艺

蒽醌是一种有机化合物,也称为二苯醌或者2,3-二苯并呋酮。

它有一个苯环和一个呋喃环,是一种重要的光敏材料和助燃剂。

蒽醌的生产工艺通常包括以下几个步骤:蒽的氧化、重氮化、重氮化物的脱氮和合成蒽醌。

首先,蒽的氧化是生产蒽醌的关键步骤。

蒽可通过苯的催化环化反应或麦克马洪反应合成。

一般可以选择氯化铝作为催化剂,并控制反应温度在250-300℃范围内。

氯化铝能够使蒽发生环

化反应,生成二氢蒽,然后再经过氧化反应形成蒽醌。

其次,重氮化是蒽醌生产的第二步。

通过在蒽中引入亚硝胺基离子,可将蒽转化为相应的重氮化合物。

这一步通常使用硫酸和亚硝酸钠作为反应物,在低温下进行反应。

随后是重氮化物的脱氮。

将重氮化合物加热,并加入反应剂使其脱氮,生成相应的芳香酮。

常用的脱氮剂有酸性条件下的硫酸、氯化亚铜等。

脱氮过程中生成的亚硝酸根离子与反应剂相互反应形成各种产物。

最后是合成蒽醌。

将芳香酮与亚硝酸盐反应,生成相应的蒽醌。

这一步反应通常在碱性条件下进行。

常用的反应物有碳酸钠、碳酸氢钠等,通过中和反应剂生成碱性条件。

总的来说,蒽醌的生产工艺包括蒽的氧化、重氮化、重氮化物的脱氮和合成蒽醌等几个步骤。

在实际生产过程中,还需要考

虑反应条件的选择、催化剂的使用和产物的纯化等因素,以确保蒽醌的高效率合成和高纯度产出。

总蒽醌_游离蒽醌_结合蒽醌_关系_解释说明以及概述

总蒽醌游离蒽醌结合蒽醌关系解释说明以及概述1. 引言1.1 概述总蒽醌、游离蒽醌和结合蒽醌是有机化学中重要的化合物,它们具有广泛的应用和研究价值。

本文将对这三种化合物进行深入讨论,并解释它们之间的关系。

总蒽醌是一类芳香羰基化合物,具有稳定性和多样性,在药物、材料、农药等领域拥有广泛的应用。

而游离蒽醌则是指总蒽醌在环境中自由存在的形式,其毒性和污染风险引起了普遍关注。

结合蒽醌指与其他化合物结合形成的复合物,其特殊结构赋予了其在有机化学和医药领域中的重要角色。

1.2 文章结构本文分为五个主要部分进行讨论:引言、总蒽醌、游离蒽醌、结合蒽醌以及关系解释说明以及概述。

其中,总蒽醌部分将介绍其定义与特性、生物活性和应用领域以及其合成方法和工艺流程;游离蒽醌部分将探讨其来源与性质、毒性与危害评估以及环境污染与健康风险防控措施;结合蒽醌部分将重点讨论其在有机化学中的应用、与其他化合物的相互作用研究进展以及在医药领域中的应用前景。

最后,关系解释说明以及概述部分将总结总蒽醌、游离蒽醌和结合蒽醌之间的关系,并对它们的应用和研究进行评述。

1.3 目的本文旨在系统地介绍总蒽醌、游离蒽醌和结合蒽醌这三种有机化合物,并剖析它们之间的关系解释。

通过详细论述各自特性、应用领域和相关研究进展,使读者对这些化合物有更深入全面的了解。

此外,还将提供有关游离蒽醌危害评估和健康风险防控方面的信息,并对结合蒽醌在有机化学和医药领域中的应用前景进行展望。

通过本文,读者将对总蒽醌、游离蒽醌和结合蒽醌的重要性及相关研究有更清晰的认识。

2. 总蒽醌2.1 定义与特性总蒽醌是一种有机化合物,化学式为C14H8O2,具有一个苯环和两个环十四烯环的结构。

它是一种黄色结晶固体,在常温下几乎不溶于水,但可溶于有机溶剂如醇、醚和酮等。

总蒽醌在空气中稳定,但在高温条件下可能会发生分解。

2.2 生物活性和应用领域总蒽醌具有多种生物活性,包括抗氧化、抗菌、抗肿瘤等作用。

蒽醌法生产工艺

蒽醌法过氧化氢技术基础知识前言为便于公司职工及新来员工系统地学习东方宏业有限公司葸醌法过氧化氢生产技术的基础知识和系统化操作,我们将《操作规程》及过氧化氢生产相关知识进行了汇总,整编成了这本《蒽醌法过氧化氢技术基础知识》,基础知识以过氧化氢稀品主装置及公用工程、配制、污水、包装等辅助装置的基本生产知识为主要内容,对装置的生产原料性能、工艺原理、流程及按指令操作知识进行了系统、简洁地介绍。

通过对基础知识的学习,大家可以对过氧化氢生产装置有一个系统地了解,《操作规程》、《岗位操作法》及开、停车操作步骤的学习更加了解掌握。

学习要求:了解并掌握产品及主要生产原料的性能,熟练掌握过氧化氢稀品、生产工艺原理、工艺流程;牢记安全操作相关知识。

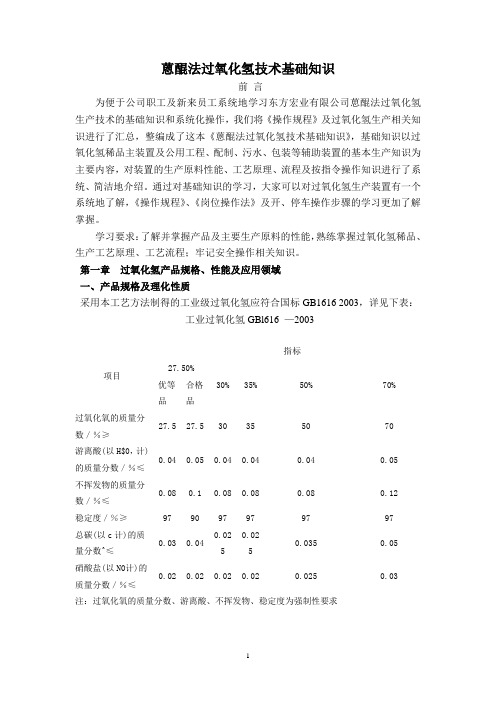

第一章过氧化氢产品规格、性能及应用领域一、产品规格及理化性质采用本工艺方法制得的工业级过氧化氢应符合国标GB1616 2003,详见下表:工业过氧化氢GBl616 —2003项目指标27.50%30% 35% 50% 70% 优等品合格品过氧化氧的质量分数/%≥27.5 27.5 30 35 50 70 游离酸(以H$0,计)的质量分数/%≤0.04 0.05 0.04 0.04 0.04 0.05 不挥发物的质量分数/%≤0.08 0.1 0.08 0.08 0.08 0.12 稳定度/%≥97 90 97 97 97 97总碳(以c计)的质量分数^≤0.03 0.040.0250.0250.035 0.05硝酸盐(以N0计)的质量分数/%≤0.02 0.02 0.02 0.02 0.025 0.03 注:过氧化氧的质量分数、游离酸、不挥发物、稳定度为强制性要求过氧化氢,俗名双氧水(hydrogen peroxlde),无色(或浅黄色)透明液体,有强烈的刺激性臭味,无毒,对皮肤有一定的侵蚀作用,产生灼烧感和针刺般疼痛,属于无机过氧化物,已列入国家安监局发布的危险化学品名录(2002版)。

蒽醌生产工艺

蒽醌生产工艺蒽醌是一种工业原料,它是一种农药和染料的重要中间体。

下面将介绍蒽醌的生产工艺。

首先,蒽和硫酸作为原料被混合在一起。

蒽是一种从煤焦油中提取的有机化合物,它具有强烈的臭气。

硫酸在这个工艺中主要起催化剂的作用,加快蒽醌的生成速度。

混合后的蒽和硫酸溶液被加入反应釜中,然后加入一定量的硝酸。

硝酸是工业中常用的强氧化剂,它能够使蒽发生氧化反应,生成蒽醌。

反应釜中的混合物被加热至反应温度,通常在130-160摄氏度之间。

高温有利于提高反应速率和产率。

同时,反应釜中需要维持一定的酸碱度。

当反应开始时,溶液的酸性会逐渐增加,此时需要适量加入碱剂(如氢氧化钠)来中和反应液中的酸性物质。

反应过程中,需要注意釜内的平均温度和搅拌速度。

温度过高或搅拌不均匀都会影响反应的进行。

因此,在生产过程中,需要对反应条件进行严格控制,以确保产物的纯度和产量。

反应约持续4-6小时后,反应完成。

然后,将反应液经过过滤分离固体物质,得到蒽醌的初步产物。

初步产物需要经过进一步的萃取和纯化才能得到高纯度的蒽醌。

最后,蒽醌被加入蒽醌结晶器中,经过冷却结晶和离心分离,得到蒽醌的结晶产物。

产物经干燥处理后,就可以得到最终的蒽醌产品。

总结一下蒽醌的生产工艺:首先,混合蒽和硫酸。

然后加入硝酸,并加热至反应温度。

反应过程中,保持适宜的酸碱度、温度和搅拌速度。

反应完成后,分离出初步产物,并经过进一步的萃取和纯化。

最后,将产物结晶并干燥,得到最终的蒽醌产品。

以上就是蒽醌的生产工艺。

这个工艺需要严格控制反应条件,以保证产物的质量和产量。

蒽醌作为重要的工业原料,广泛应用于农药和染料等领域。

蒽醌的合成进展

蒽醌合成方法的研究进展摘要: 综述了重要中间体蒽醌的应用以及传统工业生产方法, 评价了苯酐法、氧化法及萘醌法等各种方法的优缺点。

介绍了采用苯酐为起始原料通过两步法或一步法合成蒽醌的研究新进展, 认为沸石分子筛催化剂可使蒽醌的合成过程绿色化, 并可再生重复使用, 具有很好的发展前景。

关键词: 蒽醌; 苯酐法; 邻苯甲酰苯甲酸; 一步法蒽醌是合成蒽醌系染料及中间体的主要原料。

以蒽醌为原料, 经磺化、氯化、硝化等, 可得到应用范围很广的染料中间体, 用于生产蒽醌系分散染料、酸性染料、活性染料、还原染料等, 形成色谱全、性能好的染料类别, 据统计, 蒽醌染料有400 多个品种, 在合成染料领域中占有十分重要的地位[1]。

蒽醌还可用作造纸制浆蒸煮剂。

纸浆在制造过程中需用木材加NaOH 及Na2S进行蒸解。

蒽醌及其衍生物四氢蒽醌对纤维素在高温、强碱作用下的分解具有抑制作用, 而对脱木质素则有促进作用。

其结果可降低蒸解温度, 缩短蒸解时间, 减少碱剂。

目前, 使用蒽醌添加剂的造纸厂越来越多, 蒽醌作为蒸煮添加剂的用量也在大幅度增加[2]。

另外, 蒽醌化合物还可用于高浓度过氧化氢的生产[3]; 在化肥工业中用于制造脱硫剂蒽醌二磺酸钠[4]; 近年来还发现了蒽醌及其衍生物对肿瘤有抑制作用[5]。

1 蒽醌的工业生产方法在第一次世界大战前, 蒽醌产量很小, 仅有以重铬酸钠将蒽氧化为蒽醌的一种生产方法。

四十年代发展了蒽的气相催化氧化法。

后来, 在美国开始广泛采用苯酐法。

近年来, 又发展了萘醌法和苯乙烯法。

1.1 苯酐法苯酐法是由邻苯二甲酸酐(PhA)和苯在三氯化铝的存在下, 缩合成邻苯甲酰苯甲酸(OBB 酸), 邻苯甲酰苯甲酸再用浓硫酸脱水生成蒽醌(AQ)。

该法也称为付-克法, 其反应式如下:苯酐法是最古老的蒽醌生产方法。

它的突出优点是原料来源充分, 价格低廉, 工艺流程简单, 对设备无特殊要求, 易于建厂投产。

由于对1mol 苯酐需用1mol三氯化铝进行络合, 又需消耗1mol 三氯化铝与生成的OBB 酸成盐, 因此耗用大量的三氯化铝。

合成蒽醌工艺流程

Synthetic Anthraquinone Process FlowThe synthetic anthraquinone process typically involves several key steps. Firstly, the appropriate starting materials are selected and prepared for the reaction. These materials undergo a condensation reaction, usually in the presence of an acid catalyst, to form an intermediate product. This intermediate is then subjected to a ring closure reaction, which converts it into an anthraquinone derivative. Subsequently, purification techniques such as crystallization or distillation are employed to isolate the desired anthraquinone product from the reaction mixture. Finally, quality control checks are conducted to ensure the product meets the specified standards.合成蒽醌工艺主要包括几个关键步骤。

首先,选择适当的原料并进行预处理以准备反应。

这些原料在酸催化剂的存在下发生缩合反应,生成中间产物。

接着,中间产物经过环化反应,转化为蒽醌衍生物。

随后,采用结晶或蒸馏等提纯技术,从反应混合物中分离出所需的蒽醌产品。

1,4-二氨基蒽醌生产工艺

1,4-二氨基蒽醌生产工艺

1. 简介

1,4-二氨基蒽醌是一种有机化合物,常用于染料、荧光材料和药物中。

其生产工艺是通过化学方法合成的。

在本文中,我们将介绍1,4-二氨基蒽醌的生产工艺,并使用易于理解的术语解释每个步骤。

2. 原料准备

生产1,4-二氨基蒽醌所需的原料包括蒽、氨水和氧化剂。

蒽是一种含有芳香环的有机化合物,氨水是一种溶解氨气的溶液,氧化剂用于氧化蒽反应过程中的中间产物。

3. 反应步骤

3.1. 蒽的氨化

首先,取一定量的蒽溶于溶剂中,通常使用环烷烃或芳香烃作为溶剂。

然后,向蒽溶液中加入适量的氨水,调节反应的pH值。

在适当的温度下,反应进行一段时间,使蒽发生氨化反应。

这个步骤是将蒽转化为1,4-二氨基蒽。

3.2. 中间产物的氧化

在完成蒽的氨化后,得到的1,4-二氨基蒽是一种中间产物。

为了得到最终的产物1,4-二氨基蒽醌,需要对中间产物进行氧化反应。

在适当的条件下,加入氧化剂,使中间产物氧化为1,4-二氨基蒽醌。

这个步骤是将中间产物转化为最终产物。

3.3. 纯化和提取

得到1,4-二氨基蒽醌后,需要对产物进行纯化和提取。

通常使用溶剂萃取或柱层析等方法。

这些方法可以去除杂质,提高产物纯度,并得到纯净的1,4-二氨基蒽醌。

4. 结论

通过上述步骤,我们可以生产出1,4-二氨基蒽醌。

首先进行蒽的氨化反应,然后进行中间产物的氧化反应,最后对产物进行纯化和提取。

这些步骤确保了最终产物的纯度和质量。

1,5-二氨基蒽醌合成工艺

1,5-二氨基蒽醌合成工艺1,5-二氨基蒽醌是一种重要的有机合成中间体,广泛应用于医药、染料和高分子材料等领域。

本文将介绍其合成工艺,并分析其反应机理和应用前景。

一、合成工艺1,5-二氨基蒽醌的合成工艺主要包括以下几个步骤:蒽的氨甲酰化反应、酰胺合成反应和酰胺氧化反应。

将蒽与氨甲酸在催化剂的存在下进行氨甲酰化反应,生成1,5-二氨基蒽。

该反应通常在高温高压条件下进行,催化剂常使用碱金属盐或过渡金属盐。

接着,将1,5-二氨基蒽与酰氯反应,生成相应的酰胺。

该反应一般在室温下进行,并需要适量的有机溶剂和碱催化剂的存在。

将得到的酰胺进行氧化反应,得到1,5-二氨基蒽醌。

该反应常使用过氧化氢或氧气作为氧化剂,在适当的温度和pH条件下进行。

二、反应机理1,5-二氨基蒽醌的合成反应中,氨甲酰化反应是关键步骤。

该反应的机理主要包括以下几个步骤:蒽与氨甲酸发生亲核加成反应,生成N-蒽基氨甲酸酯;然后,该酯在催化剂的作用下发生脱羧反应,生成N-蒽基甲酸酰胺;最后,该酰胺经过氧化反应,脱掉一个氢原子,生成1,5-二氨基蒽醌。

三、应用前景1,5-二氨基蒽醌作为一种重要的有机合成中间体,具有广泛的应用前景。

在医药领域,1,5-二氨基蒽醌可以用作抗肿瘤药物的合成原料。

其具有较强的抗氧化性能和抗肿瘤活性,可以抑制肿瘤细胞的生长和扩散。

在染料领域,1,5-二氨基蒽醌可以用于合成高性能有机染料。

其分子结构中含有蒽环和氨基等活性基团,可以赋予染料良好的溶解性和染色性能,广泛应用于纺织、印刷和染色工业。

1,5-二氨基蒽醌还可以用于合成高分子材料。

通过与其他单体进行缩合反应,可以得到具有特殊结构和性能的聚合物,如聚酰胺、聚酰亚胺等。

这些聚合物在电子、光电和材料科学领域具有广泛的应用。

1,5-二氨基蒽醌的合成工艺简单高效,反应机理清晰明确。

其具有广泛的应用前景,在医药、染料和高分子材料等领域具有重要的应用价值。

随着有机合成和材料科学的不断发展,1,5-二氨基蒽醌的应用前景将更加广阔。

一种2-戊基蒽醌的生产工艺

一种2-戊基蒽醌的生产工艺

2-戊基蒽醌的生产工艺一般包括以下步骤:

1. 原料准备:2-戊基蒽醌的原料主要有蒽和2-戊醇。

蒽是从煤焦油或煤炭中提取得到的,2-戊醇可以通过合成化学反应得到。

2. 制备2-戊基蒽醌前驱体:将蒽和2-戊醇按一定比例混合,

加入催化剂,并在适当的反应条件下进行反应,生成2-戊基

蒽醌前驱体。

3. 提取和纯化:将反应产物溶解在一个合适的溶剂中,通过萃取或结晶的方式进行提取和纯化,得到纯净的2-戊基蒽醌前

驱体。

4. 氧化反应:将2-戊基蒽醌前驱体溶解在适当的溶剂中,加

入氧化剂,并在适当的反应条件下进行氧化反应。

氧化反应会将2-戊基蒽醌前驱体转化为最终的2-戊基蒽醌产物。

5. 结晶和干燥:将反应得到的2-戊基蒽醌溶液经过结晶和过滤,得到固体产物。

然后将固体产物进行干燥,去除余留的溶剂和水分,得到纯净的2-戊基蒽醌产品。

6. 粉碎和包装:将干燥后的2-戊基蒽醌产品进行粉碎,使其

达到合适的颗粒度。

最后对粉碎后的产品进行包装,以保证产品的质量和储存性能。

总的来说,2-戊基蒽醌的生产工艺主要包括原料准备、制备2-

戊基蒽醌前驱体、提取和纯化、氧化反应、结晶和干燥、粉碎和包装等步骤。

每个步骤的具体条件和操作方法会根据工艺的不同而有所差异。