产品设计信息检查表

公司产品知识检查表1

公司产品知识检查表1

产品基本信息

•产品名称:

•产品型号:

•产品类别:

•产品功能:

产品特点

•主要特点:

•优势:

•劣势:

产品规格

•尺寸:

•重量:

•颜色:

•材质:

产品用途

•主要用途:

•辅助用途:

•适用对象:

产品操作

•操作步骤:

•操作注意事项:

•常见问题及解决方法:

售后服务

•售后政策:

•联系方式:

•售后流程:

安全注意事项

•产品安全注意事项:

•使用注意事项:

•存放注意事项:

产品维护保养

•日常保养方法:

•维修周期:

•维修方式:

•常见问题及解决方法:

产品市场定位

•目标客户群体:

•市场需求分析:

•竞品分析:

产品推广策略

•推广渠道:

•推广媒介:

•推广活动:

以上是关于公司产品知识检查表1的相关信息,如有任何疑问或需要进一步了解,请随时联系我们的客服部门。

谢谢!。

产品设计信息检查表

22、所有的试验是否都在本厂内进行?

23、(如不是)是否由已获批准的分承包方进行?

24、规定的取样容量和(或)取样频率是否可行?

25、(如要求)试验装置是否已获客户批准? D.材料规范

26、是否已明确材料特殊特性? 27、在已明确的环境中,规定的材料、热处理和表面处理是否和耐久 性要求一致? 28、选中的材料供应商是否在客户批准的名单中? 29、是否要求材料供应商对每一批供货提供检验证明? 30、是否已明确材料特性及所要求的检验?

产品设计信息检查表

产品名称

规格型号

问题 A.一般情况 1.设计是否需要

新材料 特殊工装 新技术 2、是否已对装配变差进行了分析? 3、是否已考虑了试验设计(DOE)? 4、对样件是否已有计划? 5、是否已完成DFMEA? 6、是否已完成DFMA(可制造性和装配设计)? 7、是否已考虑了有关服务和维修性的问题?

责任部门/责任人 完成日期

15、为了最大限度减少全尺寸检验时间,是否已明确了参考尺寸?

16、为便于设计功能性量具,是否已明确了足够的控制点和基准平面?

17、公差是否和被接受的制造标准一致?

18、使用现有的检测技术,是否存在某些规定要求不能被评价?

C.工程性能规范

19、是否已识别所有的特殊特性?

20、是否有足够的试验载荷以满足所有条件(生产确认和最终使用)?

搬运及环境? 贮存及环境? 材料及物质组成是否按顾客要求报告,如IMDS? 聚合物的标识是否符合顾客要求?

编制:

审核验证计划?

9、(如果是)设计及验证计划是否由多方论证小组完成?

10、是否对所有规定的试验、方法、设备和接受准则有清楚的定义和 了解?

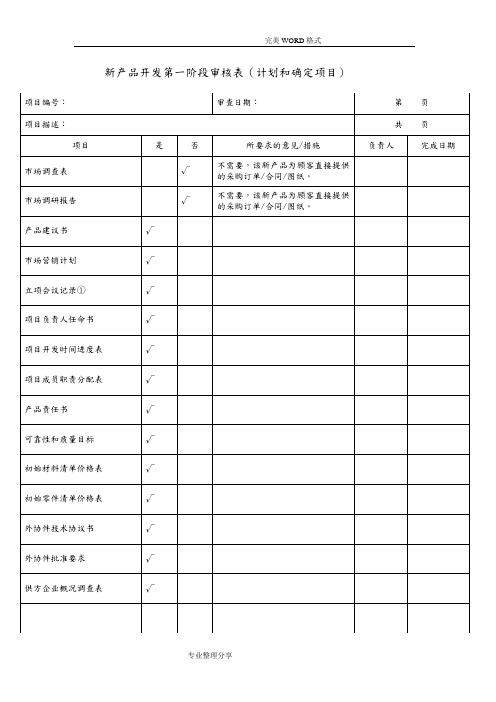

新产品开发评审表格

新产品开发第一阶段审核表(计划和确定项目)新产品开发第二阶段审核表(产品设计和开发)新产品开发第三阶段审核表(过程设计和开发)新产品开发第四阶段审核表(产品和过程确认)新产品开发第五阶段审核表(反馈、评定和纠正措施)A — 1 设计FMEA检查表修订日期第1页,共1页制定人:专业整理分享A — 2 设计信息检查表修订日期第1页,共4页专业整理分享A—2 设计信息检查表(续)修订日期第2页,共4页制定人:专业整理分享A — 2 设计信息检查表(续)修订日期第3页,共4页制定人:专业整理分享A — 2 设计信息检查表(续)修订日期第4页,共4页制定人:专业整理分享A— 3 新设备、工装和试验设备检查表修订日期第1页,共2页制定人:专业整理分享A — 3 新设备、工装和试验设备检查表(续)专业整理分享A — 4 产品 / 过程质量检查表修订日期第1页,共4页本检查表并不打算代替克莱斯勒、福特和通用汽车公司的质量体系评定专业整理分享A — 4 产品 / 过程质量检查表(续)修订日期第2页,共4页专业整理分享A — 4 产品 / 过程质量检查表(续)修订日期第3页,共4页专业整理分享A — 4 产品 / 过程质量检查表(续)修订日期第4页,共4页制定人:专业整理分享A — 5 车间平面布置检查表修订日期第1页,共2页制定人:专业整理分享A — 5 车间平面布置检查表(续)修订日期第2页,共2页制定人:专业整理分享A — 6 过程流程图检查表修订日期第1页,共1页制定人:专业整理分享A — 7 过程FMEA检查表修订日期第1页,共1页制定人:专业整理分享A —8 控制计划检查表修订日期第1页,共1页制定人:专业整理分享专业整理分享。

塑料产品设计检查表范例

Customer(客户)Part Name(产品名)Part No(零Date(日期)1. 图纸的版本 Part Versioncheck by YesNoWhat to doRD RD RD2.制品的成型方式Molding MethodYesNoPR PR3.尺寸及公差检查Dimesion and Tolerance CheckYes No RD PR RD RD4.基本信息检查Basic InformationYesNoRD PR RD RD PR RD RD5.出模角检查Draft CheckYesNoRD RD RD6.壁厚检查Thickness CheckYesNoRD RD7.外观检查Appearance CheckYesNoRD PR RD PR RD PR PR RD8.装配检查Assembly CheckYesNoRD PR RD RD 总经理批准:a.有无3D 图,版本是什么? Have we got 3D part drawing and what's the version?b.有无2D 图,版本是什么? Have we got 2D drawing and what's the version?PR:g.制品的倒扣是否能出模? Can undercuts be moldable?c.浇口位置和型式指定了吗? Gate location and type specified?d.制品有无雕刻要求如产品号,版本,日期章,模穴号,材料标识等, 位置及大小是否指定?Engraving informatiom e.g. part No,rev No,cav ID,recycling code and date code specified?f.分模线跳级及段差是否接受?Can stepped parting line and mismatch be accepted?a.关键尺寸是否标注?Critical dimension specified?e.雕刻内容凹陷入产品内是否意味着雕刻内容突出于钢料上?(电脑锣要求特别注意此项)Engraving recessed in the plastic=protruding on steel? (special note for CAM required)c.是否有关键可见面规定? Does it specify the critical surface?b.是否规定晒纹必须由模德或尼红制作(考虑到报价)?specified texture must be made by MoldTech or Nihon? (considered in quotation)RD:c.3D 图和2D 图是否符合? Are 2D drawing and 3D part conform?da.确认是注塑模,压铸模或其它? Injection mold,die-casting mold or other?b.是否特殊模塑,IMD,气辅, 二次注塑,双色成型?Special process e.g. IMD,air-assistant,over-mold,double injection?a.制品所用的胶料,颜色已指定 Plastic material grade and color are clarified.b.公差是否合理,能否做到? Tolerance is reasonable?Can we make it?c.未注公差有无指定,参考标准是什么 Free tolerance refer to which standard?d.是否要求有检测夹具inspection jig required?a.检查是否有出模角,出模角是否足够 Has part enough draft angle?b.检查蚀纹面的脱模角是否足够 Is draft angel enough for mold release if texture?a.制品的壁厚是否均匀,壁厚过渡是否合理?Is Wall-thickness uniform? Is thickness transition resonable?b.成型收缩率Shrinkage rate specifiedc.检查拔模方向是否合理 Is draft direction reasonable?Checked by(审核者)Comfirmed by(确认)PR:RD:d.是否需要焊接,粘接Need ultrosonic welding or adhesive?h.制品表面是否需要电镀? Need to electroplate?a.制品与其它零件有无配合,配合有无干涉?Need to assemble with other parts? Has assembly interference with each other?b.是否可以得到配合样板或装配图?Can we get the assembling samples or assembly data?e.外观缺陷的接受程度? Specified the acceptable level of cosmetic?f.变形风险评估及预防estimate the warpage risk and do predeformation or change part design g.薄尖钢料的防治,较深槽的处理(强度及冷却问题)avoid the thin or sharp steel in mold , change the part design 。

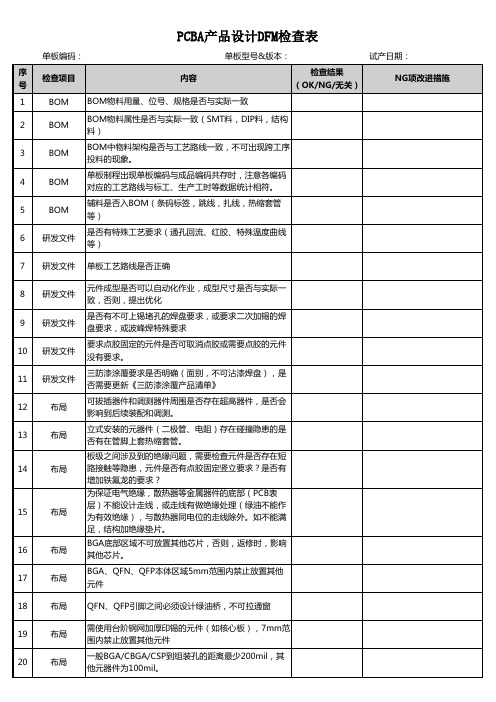

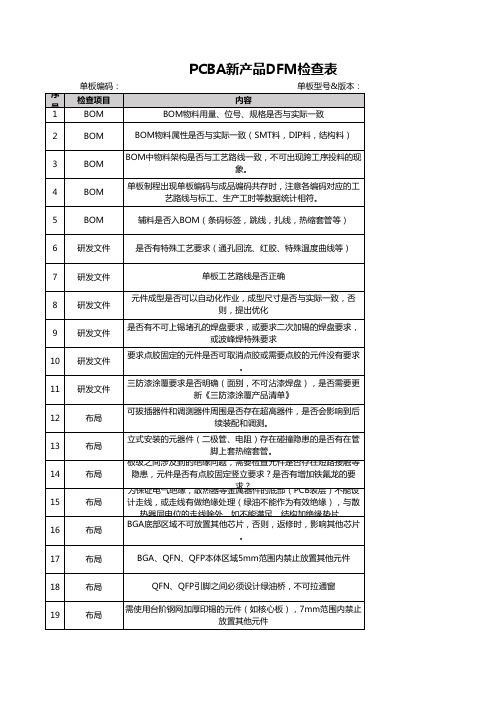

PCBA产品设计DFM检查表范例

布局

影响到后续装配和调测。

立式安装的元器件(二极管、电阻)存在碰撞隐患的是

13

布局

否有在管脚上套热缩套管。

板级之间涉及到的绝缘问题,需要检查元件是否存在短

14

布局 路接触等隐患,元件是否有点胶固定竖立要求?是否有

增加铁氟龙的要求?

为保证电气绝缘,散热器等金属器件的底部(PCB表

15

布局

层)不能设计走线,或走线有做绝缘处理(绿油不能作 为有效绝缘),与散热器同电位的走线除外。如不能满

件长边平行于V-CUT的,焊盘到V-CUT距离大于

53

分板

4mm,器件长边垂直于V-CUT的,焊盘到V-CUT距离

大于3mm。

54 元件成型 是否有需要辅助工装才能成型的元件

需拔针的插针插座,PCB对应的拔针位置焊盘必须取消 55 元件成型 。

56 元件成型 组合端子必须前加工组装后才能插件、波峰焊

是否需要经过二次高温,标签能否承受,如有,提出评 84 贴BARCODE 估 85 特殊标识 是否有特殊标记要求,如有,SOP重点说明

1.选用串口烧录的,记录烧录器、烧录线配件型号,并

做好备件管理;

86

单板烧录/测 2.串口烧录,必须做可操作性、软件稳定性验证;

试

3.选用测试点烧录的,必须做烧录工装可操作性,工装

PCBA产品设计DFM检查表

单板编码:

单板型号&版本:

试产日期:

序 号

检查项目

内容

检查结果 (OK/NG/无关)

NG项改进措施

1

BOM BOM物料用量、位号、规格是否与实际一致

2

BOM

BOM物料属性是否与实际一致(SMT料,DIP料,结构 料)

产品设计开发审核检查表

◆ 是否采用试运装和台架试验的方式对产品包装进行了试验,出 具了“包装试验报告”

5.6 组织进行生产件批准(PPAP)

◆顾客要求进行生产件批准时,是否组织进行了生产件批准

说明:项目完成文件查阅的勾选【文件查阅】,完成现场审核的勾选【现场审核】。

☐

☐

生产技术部

☐

☐

研发部

☐

☐

生产技术部

☐

☐

生产技术部

☐

☐

生产技术部

☐

☐

品质管理部

☐

☐

生产技术部

☐

☐

品质管理部

☐

☐

品质管理部

☐

☐

营销部

☐

☐

营销部

☐

☐

研发部

☐

☐

生产技术部

☐

☐

研发部

☐

☐

研发部

☐

☐

研发部

☐

☐

研发部

☐

☐

研发部

◆ 是否进行了过程失效模式及后果分析

◆ APQP小组是否用“PFMEA检查表”对PFMEA的完整性进行了 检查

◆ 是否编制了“试生产控制计划”

◆APQP小组是否用“控制计划检查表”对“试生产控制计划”的 完整性进行了检查

◆ 是否编制了生产、工艺管理作业指导书 ◆ 是否编制了包装作业指导书 ◆ 是否编制了检验作业指导书 ◆是否编制了测量系统分析(MSA) 计划

◆ “产品保证计划——设计任务书”内容是否完整?是否明确规 定了设计的目标和要求

◆ APQP小组组长是否组织有关人员对“产品保证计划——设计任 务书”进行了评审

产品设计输入内审检查表模板

顾客合同的要求16顾Fra bibliotek的特殊特性要求

17

顾客的标识要求

18

顾客的可追溯性要求

19

顾客的包装要求

20

信息使用方面的要求

以往设计项目的信息

21

分析竞争对手得到的信息

22

供方反馈的信息

23

内部反馈的信息

24

外部客户反馈的信息

25

质量目标方面的要求

产品质量目标

26

产品寿命目标

27

产品可靠性目标

11

对输入要求风险的评估,以及对组织缓解/管理风险(包括来自可行性分析的风险)的能力的评估

12

产品要求符合性的目标,包括防护、可靠性、耐久性、可服务性、健康、安全、环境、开发时程安排和成本等方面

13

顾客确定的目的国(如有提供)的适用法律法规要求

14

嵌入式软件要求

15

产品设计输入的内容要求(详细内容)

产品设计输入内审检查表模板(8.3.3.1)

编号

检查内容

1

产品设计输入控制要求

应对作为合同评审结果的产品设计输入要求进行识别

2

形成文件

3

进行评审。说明:评审的目的是确保设计和开发输入充分、适宜;并且完整、清楚,不会自相矛盾

4

组织应有一个过程,将从以前的设计项目、竞争产品分析(标杆)、供应商反馈、 内部输入、使用现场数据和其它相关资源中获取的信息,推广应用于当前和未来相似性质的项目

5

产品设计输入内容包括

产品规范,包括但不限于特殊特性;包括功能和性能要求

6

适用的法律、法规要求。说明:可能有强制性认证要求、环保和安全方面的法律要求

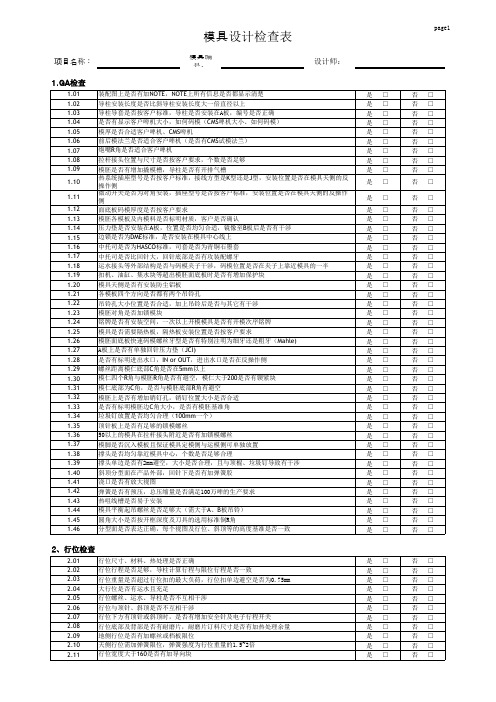

模具设计检查表

模具设计检查表

项目名称 模具编号: 设计师:

page3

6 、流道系统检查

6.01 6.02 6.03 6.04 6.05 6.06 6.07 6.08 6.09 6.10 是否有流道、浇口放大视图、流道转角处是否有加R角 流道头部是否有按要求设计圆弧过度 入水点与客供资料、3D图是否一致 热咀是否比分型面低1mm 热咀孔径是否有标公差 咀嘴处是否为平面或小于5%的斜面 牛角及潜水平面在产品上是否有做凹坑 入水点头部R处钢料强度是否足够 浇口顶针冷料是否比牛角及潜水冷料长3-5mm 水口顶针在两模仁之中是否有加水口套 是 是 是 是 是 是 是 是 是 是 □ □ □ □ □ □ □ □ □ □ 否 否 否 否 否 否 否 否 否 否 □ □ □ □ □ □ □ □ □ □

模具设计检查表

项目名称: 1.GA 检查

1.01 1.02 1.03 1.04 1.05 1.06 1.07 1.08 1.09 1.10 1.11 1.12 1.13 1.14 1.15 1.16 1.17 1.18 1.19 1.20 1.21 1.22 1.23 1.24 1.25 1.26 1.27 1.28 1.29 1.30 1.31 1.32 1.33 1.34 1.35 1.36 1.37 1.38 1.39 1.40 1.41 1.42 1.43 1.44 1.45 1.46 装配图上是否有加NOTE,NOTE上所有信息是否都显示清楚 导柱安装长度是否比斜导柱安装长度大一倍直径以上 导柱导套是否按客户标准,导柱是否安装在A板,编号是否正确 是否有显示客户啤机大小,如何码模(CMS啤机大小、如何码模) 模厚是否合适客户啤机、CMS啤机 前后模法兰是否适合客户啤机(是否有CMS试模法兰) 炮嘴R角是否适合客户啤机 拉杆接头位置与尺寸是否按客户要求,个数是否足够 模胚是否有增加撬模槽,导柱是否有开排气槽 热系统插座型号是否按客户标准,接线方型是K型还是J型,安装位置是否在模具天侧的反操作 侧 微动开关是否为对角安装,插座型号是否按客户标准,安装位置是否在模具天侧的反操作侧 面底板码模厚度是否按客户要求 模胚各模板及内模料是否标明材质,客户是否确认 压力垫是否安装在A板,位置是否均匀合适,镜像至B板后是否有干涉 边锁是否为DME标准,是否安装在模具中心线上 中托司是否为HASCO标准,司套是否为青铜石墨套 中托司是否比回针大,回针底部是否有攻装配螺牙 运水接头等外部结构是否与码模夹子干涉,码模位置是否在夹子上靠近模具的一半 扣机、油缸、集水块等超出模胚面底板时是否有增加保护块 模具天侧是否有安装防尘铝板 各模板四个方向是否都有两个吊铃孔 吊铃孔大小位置是否合适,加上吊铃后是否与其它有干涉 模胚对角是否加锁模块 铭牌是否有安装空间,一次以上开模模具是否有开模次序铭牌 模具是否需要隔热板,隔热板安装位置是否按客户要求 模胚面底板快速码模螺丝牙型是否有特别注明为细牙还是粗牙(Mahle) A板上是否有单独回针压力垫(JCI) 是否有标明进出水口,IN or OUT,进出水口是否在反操作侧 螺丝距离模仁底部C角是否在5mm以上 模仁四个R角与模胚R角是否有避空,模仁大于200是否有锲紧块 模仁底部为C角,是否与模胚底部R角有避空 模胚上是否有增加销钉孔,销钉位置大小是否合适 是否有标明模胚边C角大小,是否有模胚基准角 垃圾钉放置是否均匀合理(100mm一个) 顶针板上是否有足够的锁模螺丝 50以上的模具在拉杆接头附近是否有加锁模螺丝 模脚是否沉入模板且保证模具定模侧与运模侧可单独放置 撑头是否均匀靠近模具中心,个数是否足够合理 撑头单边是否有2mm避空,大小是否合理,且与顶棍、垃圾钉导致有干涉 斜顶分型面在产品外部,回针下是否有加弹簧胶 浇口是否有放大视图 弹簧是否有预压,总压缩量是否满足100万啤的生产要求 热咀线槽是否易于安装 模具平衡起吊螺丝是否足够大(需大于A、B板吊铃) 圆角大小是否按开框深度及刀具的选用标准倒R角 分型面是否表达正确,每个视图及行位、斜顶等的高度基准是否一致 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否 否

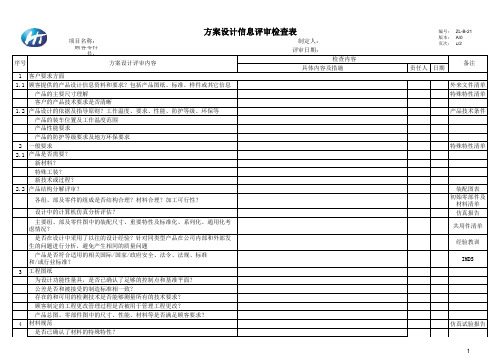

方案设计评审检查表

项目名称:制定人:顾客零件号:评审日期:责任人日期11.1外来文件清单特殊特性清单1.2产品技术条件2特殊特性清单2.12.2装配图表初始零部件及材料清单仿真报告共用件清单经验教训IMDS34仿真试验报告一般要求产品结构分解评审?材料规范顾客提供的产品设计信息资料和要求?包括产品图纸、标准、样件或其它信息主要组、部及零件图中的装配尺寸、重要特性及标准化、系列化、通用化考虑情况?是否在设计中采用了以往的设计经验?针对同类型产品在公司内部和外部发生的问题进行分析,避免产生相同的质量问题方案设计信息评审检查表备注客户要求方面序号方案设计评审内容检查内容具体内容及措施产品的主要尺寸理解客户的产品技术要求是否清晰产品的装车位置及工作温度范围 产品性能要求产品的防护等级要求及地方环保要求产品设计的依据及指导原则?工作温度、要求、性能、防护等级、环保等产品是否需要?新材料? 特殊工装? 各组、部及零件的组成是否结构合理?材料合理?加工可行性? 产品是否符合适用的相关国际/国家/政府安全、法令、法规、标准和/或行业标准?工程图纸为设计功能性量具,是否已确认了足够的控制点和基准平面? 公差是否和被接受的制造标准相一致?产品总图、零部件图中的尺寸、性能、材料等是否满足顾客要求? 设计中的计算机仿真分析评估?存在的和可用的检测技术是否能够测量所有的技术要求? 顾客制定的工程更改管理过程是否被用于管理工程更改?是否已确认了材料的特殊特性?新技术或过程?编号:ZL-B-21版本:A/0页次:1/2项目名称:制定人:顾客零件号:评审日期:方案设计信息评审检查表编号:ZL-B-21版本:A/0页次:1/2在客户要求的装车环境中,图纸上规定的材料、热处理和表面处理是否和耐。

TS全套表格

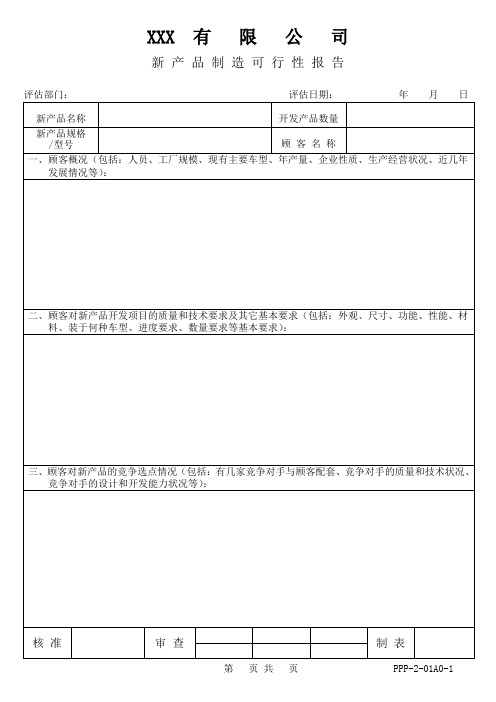

新产品制造可行性报告XXX 有限公司产品成本核算报价表合同/ 订单评审表部门:日期:年月日新产品项目开发申请单多方论证小组成员及职责表制定部门:制定日期:年月日XXX 有限公司新产品项目 APQP 开发计划K C E 有限公司新产品项目 APQP 开发计划(续上页)第 2 页,共 5 页 PPP-2-04A0-2第 4 页,共 5 页 PPP-2-04A0-4K C E 有限公司新产品项目 APQP 开发计划(续上页)第 5 页,共 5 页 PPP-2-04A0-5XXX 有限公司设计和开发评审记录表制定部门:制定日期:年月日PP-706-2-02A0新产品开发设计目标PPP-2-05A0产品初始材料清单PPP-2-06A0XXX 有限公司产品过程流程图第页,共页 PPP-2-07A0XXX 有限公司产品和过程特殊特性PPP-2-08A0产品保证计划产品保证计划(续上页)管理者支持DFMEA框图/环境极限条件表XXX 有限公司潜在的失效模式及后果分析XXX 有限公司设计 F M E A 检查表制定部门:制定日期:年月日XXX 有限公司设计和开发确认记录表XXX 有限公司产品可制造性和装配设计XXX 有限公司产品可制造性和装配设计(续上页)XXX 有限公司第页,共页XXX 有限公司控制计划检查清单制定部门:制定日期:年月日PPP-2-13A0K C E 有限公司样件试作和试验验证计划样件检验和确认记录表试验报告设计和开发验证记录表设计和开发确认记录表产品工程图样确认表工程规范确认表材料规范确认表XXX 有限公司设计和开发更改记录表PP-706-2-05A0K C E 有限公司新产品设备/工装/模具/夹具检查清单PPP-2-19A0新设备、工装和试验设备检查清单第1页,共 2 页 PPP-2-20A0-1新设备、工装和试验设备检查清单(续上页)第2页,共 2 页 PPP-2-20A0-2新设备、工装、量具和试验设备开发计划进度表PPP-2-21A0XXX 有限公司产品和过程特殊特性PPP-2-08A0XXX 有限公司量具/ 试验设备检查清单PPP-2-22A0K C E 有限公司新设备、工装、量具和试验设备开发计划进度表PPP-2-21A0XXX 有限公司设计和开发评审记录表制定部门:制定日期:年月日。

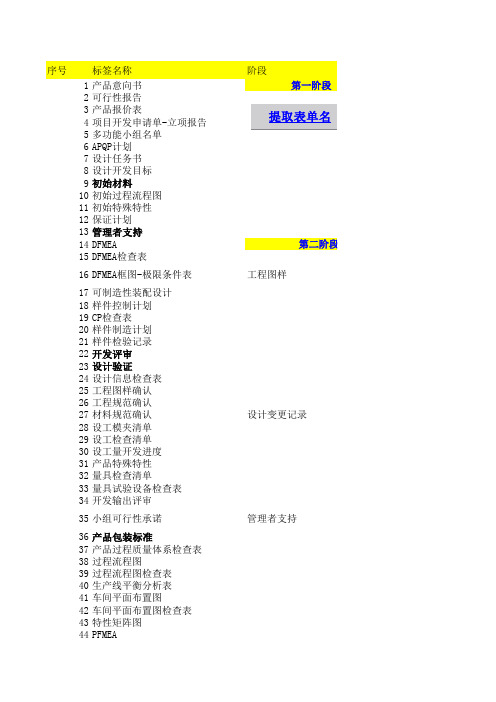

APQP全套表单及说明

35 小组可行性承诺

36 产品包装标准 37 产品过程质量体系检查表 38 过程流程图 39 过程流程图检查表 40 生产线平衡分析表 41 车间平面布置图 42 车间平面布置图检查表 43 特性矩阵图 44 PFMEA

阶段

第一阶段 计划和确定项目

提取表单名

第二阶段 产品设计开发 工程图样

设计变更记录 管理者支持

生产控制计划检查表 五阶段 反馈、评定和纠正措施

生产计划

试生产计划

试生产的 产品

MSA报告

序号

标签名称

1 产品意向书 2 可行性报告 3 产品报价表 4 项目开发申请单-立项报告 5 多功能小组名单 6 APQP计划 7 设计任务书 8 设计开发目标 9 初始材料 10 初始过程流程图 11 初始特殊特性 12 保证计划 13 管理者支持 14 DFMEA 15 DFMEA检查表

16 DFMEA框图-极限条件表

45 过程FMEA检查表 46 试生产控制计划 47 控制计划检查表 48 MSA计划

49 初始过程ቤተ መጻሕፍቲ ባይዱ力研究计划

50 过程确认计划

51 包装规范

52 初始过程能力研究 53 过程确认标准及记录 54 零件提交保证书 55 尺寸结果 56 材料试验结果 57 性能试验结果 58 包装评价报告 59 产品质量策划总结和认定 60 控制图(手绘用).xls 61 材料清单 62 63 64 65 66 67 68

17 可制造性装配设计 18 样件控制计划 19 CP检查表 20 样件制造计划 21 样件检验记录 22 开发评审 23 设计验证 24 设计信息检查表 25 工程图样确认 26 工程规范确认 27 材料规范确认 28 设工模夹清单 29 设工检查清单 30 设工量开发进度 31 产品特殊特性 32 量具检查清单 33 量具试验设备检查表 34 开发输出评审

设计内审检查表

设计开发输出输出文件被批准的证据。

都符合要求。

标准/文件

条款号

检查内容和方法

检查记录

备注

7.3.4设计和开发评审

1.是否按照设计和开发策划设置的评审点进行系统的评审?各评审点的内容和参加人员是否符合策划的安排?

2.对各评审点和评审是否达到:

标准/文件

条款号

检查内容和方法

检查记录

备注

7.3.7设计和开发更改的控制

1.当需要更改设计时,是否及时予以识别并进行更改?实施更改前是否得到了批准?

2.对某些设计和开发的重要更改是否经过评审、验证和确认?评审是否包括评价(如零部件)更改对产品组成部分和已交付产品的影响?

3.更改记录是否包括更改的评审结果及必要措施?

条款号

检查内容和方法

检查记录

备注

7.3.3设计和开发输出

1.设计和开发输出文件有哪些?是否以能够对输入进行验证的方式提出?

2.设计和开发输出文件在发放前是否得到批准?

3.设计和开发输出文件是否满足如下要求:

满足输入要求?

给出采购/生产和服务提供的适当信息?

包含或引用产品接受准则?

规定产品安全和正常使用所必需的产品特点(如操作/贮存、/维修和处置的要求).

技术部

标准/文件

条款号

检查内容和方法

检查记录

备注

7.3.2设计和开发输入

1.设计和开发是否形成了文件?文件的内容应包括:

产品的适宜性要求(如性能和功能,感官特性)?

法律法规和标准要求.

适用时以前类似设计提供的信息?

所必需的其他要求(如使用条件及限制、材料、零件要求、需开发的材料、工艺要求等)?

PCBA新产品DFM检查表(完整版)

1.选用串口烧录的,记录烧录器、烧录线配件型号,并做好备件 管理; 86 单板烧录/测试 2.串口烧录,必须做可操作性、软件稳定性验证; 3.选用测试点烧录的,必须做烧录工装可操作性,工装稳定性验 证;

87 单板烧录/测试

工装定位柱直径与定位孔是否配合过紧

88 单板烧录/测试 工装压pin位置是否压到元件,禁止使用元件顶部作为压点

点胶位置能否取消,是否存在需点胶的元件没有要求点胶。

82 贴BARCODE 条码标签位置不可覆盖丝印,测试焊盘,后工序作业焊盘。

83 贴BARCODE

粘贴空间是否满足,否则,提出确认

84 贴BARCODE源自是否需要经过二次高温,标签能否承受,如有,提出评估

85 特殊标识

是否有特殊标记要求,如有,SOP重点说明

散热焊盘上有过孔,需提前确认是否存在漏锡、少锡、锡珠的隐

44 PCB过孔

患

SMT元件焊盘需确保热量对称,落在大铜皮上的焊盘,必须设计

45 PCB焊盘

为花焊盘,否则,存在假焊、立碑的隐患。

46 PCB焊盘

焊盘尺寸必须与元件匹配,重点确认QFP,QFN焊盘

一次过炉后,PCB变形量是否满足二次贴片,否则,评估优化设

拼版连接方式优先选择V-CUT槽连接,其次邮票孔或实心吊点, 33 PCB拼版 当V-CUT与邮票孔或实心吊点同时存在时,尽量统一连接方式为

邮票孔或实心吊点;

34

PCB拼版

回流焊后是否存在变形的异常,是否影响二次贴片、波峰焊、分 板等工序。

35

PCB工艺边

贴片元件距离轨道边≥5mm时,可不加工艺边,小于此要求时必 须加工艺边;

68

波峰焊

是否有插装不稳的元件,如有,需提前评估防倾斜工装

模具设计评审检查表

零件号数模版本号零件类别材料信息材料牌号公司模具材料牌号类似零件收缩率验证结果OKNOKN/A成型部件斜顶(或顶杆)运动到底,要保证3mm 间隙要保证运动结束时与产品有3mm 间隙运动干涉分析斜顶热处理不应放在容易与对手件干涉或产生异响的区域分型线不可分在零件R 角处或是否获得SGM QD/Design/外观工程师/SQE 批准模具结构不可有“薄铁”、“尖角”斜顶行程斜顶杆直径斜顶座是否是顺序阀分型线抛光斜顶杆衬套斜顶杆需要做淬火处理斜顶杆最大角度模具强度型芯或型腔面皮纹面浇口位置动模采用镶件的方式,抛光时,将镶件安装到定模,镶件与定模的产品面一起抛光(外观面)开模方向都至少有3°脱模斜度门板以上大模具〉=20mm流道的流长电镀级ABS+PC≤200mm电镀级ABS≤250mm分型线处模具配合阶差在SGM的认可清单中选取材料供应商收缩率范围分型线不可在A 面或外分是否获得SGM QD/Design/外观工程师/SQE 批准外分 内分一膜一腔 一膜多腔外饰件 内饰件 电镀件 皮纹件 油漆件 高光件 匹配件模具等级IP 、DP <=15° ,其余<=12°流道脱模斜度浇注系统冷流道满足Moldflow 填充分析的各项指标要求皮纹每增加0.015mm 深度,沿开模方向上在原有脱模斜度上至少增加1°采用标准件浇口类型冷流道长度需控制在80mm 以内后续浇口容易切除,不可对外观面产生损伤Moldflow 填充分析分型线位置模具插穿角度冷料井建议双衬套导向热流道每个冷流道的转角,都须有冷料井分型线处最小插穿角度为7°浇口分型线GM材料标准模具收缩率分析结果确认零件名称模具设计评审资质模具供应商检验项目姓名是否自动脱浇口顺序阀须采用圣万提(Synventive )热流道基本要求能否满足GMW15424(2013版)模具设计评审检查表Mold Design Checklist零件基本信息模具设计工程师模具类型模具钢材信息。

APQP完整范本

31 发 工程图样确认

32

确定工程规范

33

确定材料规范

34

图样和规范的更改

35

确定新设备、工装和设施要求

产品原图号

负责部门

产品发展科 产品发展科 APQP 小组 产品发展科 产品发展科

C90-XXXXX-1

C91-XXXXX-0

起始日期

预计完成日 期

2001.1.17 2001.1.25

2001.1.25 2001.1.30

产品设计信息检查表

AAAAA-02-205

小组可行性承诺

AAAAA-02-202

管理者支持

AAAAA-02-226

产品包装标准

AAAAA-02-217

产品/过程质量体系检查四单 AAAAA-02-211

产品过程流程图

AAAAA-06-202

车间平面布置图

AAAAA-02-210

车间平面布置检查表

AAAAA-02-218

制定日期:2000 年 12 月 17 日

公司内产品图号

AAXXX-3003010 AAXXX-3003020

实际完成 日期

所需建立的资料

表单编号

量具重复性和再现性 X-R

Q/SS11-02-202

分析数据表(均值和极差法)

量具重复性和再现性 X-R

Q/SS11-02-203

分析报告(均值和极差法)

工作内容/项目

17

设计图纸

18

图纸确认

19

确定产品可制造性和装配设计

20

编制总成性能标准

21

确定产品验证计划表

22 第 制定样件控制计划

二 23 阶 编制新产品试制进度计划 24 段 样件制造

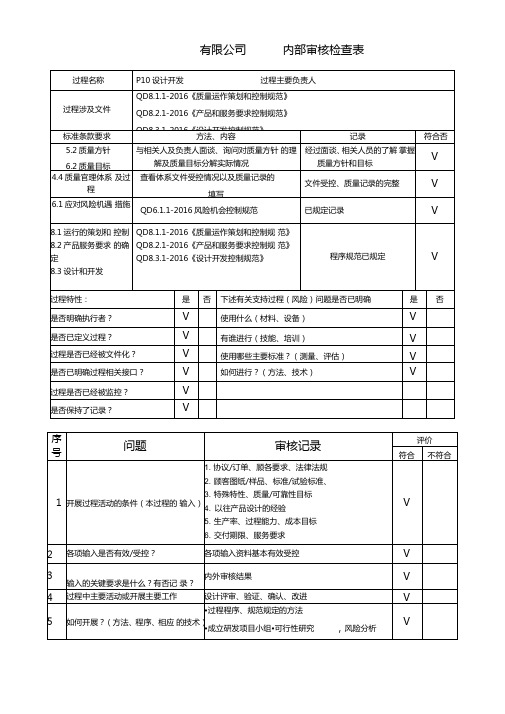

设计开发内审检查表

7

活动由谁来进行,他的能力、技 能要求是否给出明确规定?

项目开发小组:高层领导、管理者代表、顾客 代表、技术、销售、检测品管、米购、生产、 行政部门,其技能已有明确规定

V

8

表明这些人员具备规定能力和技 能的证据?

上岗证

V

9

当能力和技能不足时是否进行了 培训或是否有相应的培训计划?

能力充足,并得到确定

V

是否已明确过程相关接口?

V

如何进行?(方法、技术)

V

过程是否已经被监控?

V

是否保持了记录?

V

序 号

问题

审核记录

评价

符合

不符合

1

开展过程活动的条件(本过程的 输入)

1.协议/订单、顾各要求、法律法规

2.顾客图纸/样品、标准/试验标准、

3.特殊特性、质量/可靠性目标

4.以往产品设计的经验

5.生产率、过程能力、成本目标

有评价指标,如:设计开发按期完成率100%

V

14

如何监视测量、评价指标?有否 Nhomakorabea录?QR6.2-02目标完成情况统计 统计技术,有记录

V

是否对这些测量、评价指标的统 计数据进行了分析?有否证据?

对测量、评价指标进行了适当的分析,有证据

V

16

是否对影响测量、评价指标水平 的主要因素米取了相应的改进措 施?跟踪检查结果?

经过面谈、相关人员的了解 掌握质量方针和目标

V

4.4质量官理体系 及过程

查看体系文件受控情况以及质量记录的

填写

文件受控、质量记录的完整

V

6.1应对风险机遇 措施

QD6.1.1-2016风险机会控制规范

APQP程序文件及完整表格

5.0程序技术部主管根据新产品开发设计Input信息确定新产品开发来源。

技术部主管组织进行成本核算及报价,填写《成本核算及报价表》。

项目组长负责编制《新产品APQP开发计划》,并组织项目组实施。

由项目小组组长召集小组有关成员根据项目的要求结合公司实际情况确定设计目标、可靠性目标和质量指标。

A)顾客需要和期望可以是无安全问题和可维修性;B)可靠性基准是竞争者产品的可靠性、消费者的报告或在一设定时间内修理的频率;总的可靠性目标可用概率和置信度表示;C)质量目标应是基于持续改进的目标,如: PPM、缺陷水平或废品降低率; D)设计目标中应包括过程能力、生产率、成本方面的目标。

项目小组对设计输入材料进行评审,评审通过后填写《设计开发任务书》安排设计任务工作,设计输入评审应进行记录,具体填写在《新产品开发输入评审记录》上。

Activity技术部主管组织进行新产品制造可行性分析,并将分析结果填入《新产品制造可行性分析报告》中。

技术部主管根据制造可行性分析结果及成本核算结果,填写《新产品开发申请/立项报告》,并连同《新产品制造可行性分析报告》及《成本核算及报价表》提交总经理审批。

总经理审批后,新产品开发项目即成立,总经理负责授权项目组长,由项目组长组成项目小组。

确定的新产品开发设计目标、可靠性及质量目标由项目组长审批。

InputProcessOutput Owner确定新产品开发来源●市场调研报告●维修记录和质量信息●小组经验●业务计划/营销策略●产品/过程标杆数据●产品/过程设想新产品开发制造成本核算/报价新产品开发申请成立跨功能小组编制APQP 计划审批停产品开发小组成员表新产品APQP 开发计划成本核算及报价表新产品开发申请/立技术部主管总经理新产品开发项目组长新产品制造可行性分设计输入新产品开发输入评审项目小组设计开发任务书安排设计任务●顾客要求输入●与产品有关的法规要求●任何其他要求确定设计目标确定可靠性和新产品开发设计目标、可靠性及质量目标表审批确定初始材料清单初始材料清单(BOM)产品设计人员负责进行DFMEA分析。

设计开发内审检查表

项目名称:济南中科核技术研究院导视广告,评审内容:

1)设计开发方案是否符合客户的要求? ■是 □否 □不适用

2)设计开发方案是否符合法律法规和标准规范要求? ■是 □否□不适用

3)对比过去类似的设计开发方案,本次设计开发方案是否内容完整、正确?■是 □否 □不适用

4)设计开发方案对产品和项目提供的资料是否完整?■是 □否 □不适用

提供了“ ”项目的设计开发资料,确保后续产品和服务的提供。

符合

2

Q8.3.2

策划

查阅资料和

交流

依据业务部与顾客签订的合同要求制定了《设计和开发计划书》,包括设计开发阶段的划分及主要内容、设计开发人员、完成时间、负责人、内外部资源、依据的标准等。

项目名称: 。

项目起止日期: 。

项目设计开发的起止日期: 。

5)是否提供关于项目所需的明确信息? ■是 □否 □不适用

6)对设计资料、方案的全面审查,设计开发方案和相关的文件资料是否齐全? ■是 □否 □不适用

7)本次设计开发方案可行性,是否存在改进的空间? □是 ■否 □不适用

设计开发方案评审结论: ■评审通过,□评审不通过。

需改进的地方:无。

是否需要根据本设计开发方案进行实验:□是 ■供了确认记录,时间: 。对设计开发进行了确认,认为满足客户的需求,公司的技术和广告牌制作能力已经符合要求,同意制作。

存在问题及建议:所用的材料质量不同,需要严格的控制其采购质量。

采取的措施:加强采购管理、供应商管理,优先选用经过验证的材料厂家。

确认人员:。

结论:设计满足顾客要求。

符合

6

Q8.3.6

变更

交流

查设计和开发的更改:经交流,此次设计和开发过程中没有涉及更改,部门负责人知晓若涉及更改则应按照标准8.3.2至8.3.5的要求进行控制。

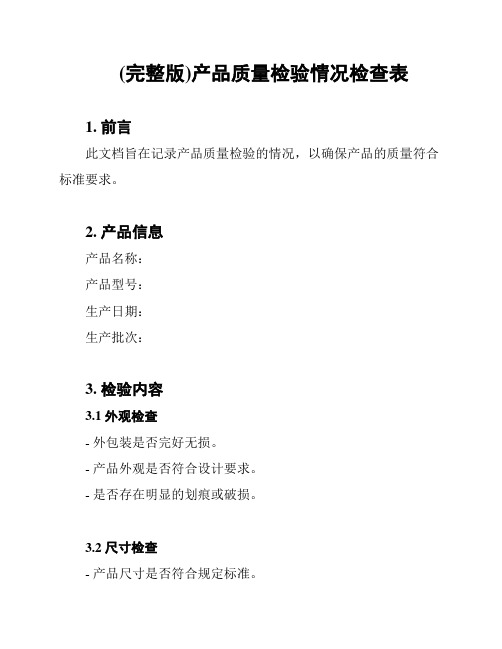

(完整版)产品质量检验情况检查表

(完整版)产品质量检验情况检查表

1. 前言

此文档旨在记录产品质量检验的情况,以确保产品的质量符合标准要求。

2. 产品信息

产品名称:

产品型号:

生产日期:

生产批次:

3. 检验内容

3.1 外观检查

- 外包装是否完好无损。

- 产品外观是否符合设计要求。

- 是否存在明显的划痕或破损。

3.2 尺寸检查

- 产品尺寸是否符合规定标准。

- 部件之间的间距是否一致。

- 支撑结构是否健全。

3.3 材料检查

- 产品所使用的材料是否符合要求。

- 是否存在使用次品材料的情况。

3.4 功能检查

- 产品的各项功能是否正常。

- 是否存在操作不便或功能缺陷的情况。

4. 检验结果记录

4.1 外观检查结果

- 检查日期:

- 检查人员:

- 外观检查结果:合格/不合格

4.2 尺寸检查结果

- 检查日期:

- 检查人员:

- 尺寸检查结果:合格/不合格

4.3 材料检查结果

- 检查日期:

- 检查人员:

- 材料检查结果:合格/不合格

4.4 功能检查结果

- 检查日期:

- 检查人员:

- 功能检查结果:合格/不合格

5. 结论

根据以上检查结果,评估产品质量是否符合标准要求。

如有发

现不合格情况,请采取相应措施进行整改和改进。

6. 备注

在此处记录检查过程中的其他重要事项或需要特别注意的事项。

7. 审核人签名

审核人:签名日期:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

所有的产品试验是否都将在厂内进行?

25

如不是,是否由批准的分承包方进行?

26

规定的取样容量和/或取样频率是否可行?

27

如要求,对试验装置是否已获得顾客批准?

核准

审查

制表

第2页,共3页PPP-2-23A0-2

XXX有限公司

产品设计信息检查表

制定部门:制定日期:年月日

产品名称

规格/型号

顾客零件编号

问题

18

公差是否和被接受的制造标准相一致?

19

使用现有的检测技术,是否有些规定要求不能被评价?

C.工程性能规范

20

是否已识别所有的特殊特性?

21

是否有足够的试验载荷以满足所有条件,即生产确认和最终使用?

22

是否已对在最小和最大规范下生产的零件进行试验?

23

如所应计划要求,能否在正常计划的生产过程的试验中,对额外的样品进行试验?

是

否

所要求的意见/措施

负责部门/负责人

完成日期

D.材料规范

28

是否明确材料特殊特性?

29

在已被明确的环境中,规定的材料、热处理和表面处理是否和耐久性要求相一致?

30

选中的材料供方是否在顾客批准的名单中?

31

是否要求材料供方对每一批货提供检验证明?

32

是否已明确材料特性所要求的检验?如果是,则:

33

●特性将在厂内进行检验吗?

34

●具备试验设备吗?

35

●为保证结果准确,需要培训吗?

36

将使用外部试验室吗?

37

所有被使用的试验室得到许可了吗?(如要求)?

是否已考虑以下材料要求:

38

●搬运?

39

●贮存?

40

●环境?

核准

审查

制表

第3页,共3页PPP-2-23A0-3

产品设计信息检查表

制定部门:制定日期:年月日

产品名称

规格/型号

顾客零件编号

问题

是

否

所要求的意见/措施

负责部门/负责人

完成日期

A.一般情况

设计是否需要:

1

新材料?

2

特殊工具?

3

是否已考虑了装配变差的分析?

4

是否已考虑试验设计(DOE)?

5

对样件是否已有计划?

6

是否已完成DFMEA?

7

是否已完成DFMA?

XXX有限公司

产品设计信息检查表

制定部门:制定日期:年月日

产品名称

规格/型号

顾客零件编号

问题

是

否

所要求的意见/措施

负责部门/负责人

完成日期

B.工程图样

15

对于影响配合、功能和耐久性的尺寸是否已明确?

16

为最大限度减少全尺寸检验时间,是否明确了参考尺寸?

17

为设计功能性量具,是否已明确了足够的控制点和基准平面?

8

是否已考虑了有关服务和维修性的问题?

9

是否已完成设计并验证计划?

10

如果是,是由多方论证小组完成的来自?11是否对所有规定的试验、方法、设备和接受准则有一个清楚的定义和了解?

义和了解?

12

是否已选择特殊特性?

13

是否完成材料清单?

14

特殊特性是否已正确文件化?

核准

审查

制表

第1页,共3页PPP-2-23A0-1