可重构DNC实时监控系统设计与实现

网络DNC中生产数据采集及监控系统的设计

时 的监控管 理 , 诸如 监控 机床 实 时状 态数 据 、 时反 映 实 机床报 警信 息和动 态加工 信 息等 等 。这些 新需求 都 体 现 在 网络 D C中的生产 监控 系统 和 统 计分 析 系统 中 , N

而本 文设计 的 系统 解决 了监 控 问题 , 同时 也解 决 了用

( 京航 空航 天大 学 机械 工程及 自动化学 院 , 京 108 ) 北 北 00 3

摘要: 设计 了基 于 T P I C /P协议 的“ 户一 客 服务 器 ” 系统 来 实现 网络 D C 系统 中对机 床 生产 状 态数 据 的监 N 控 和用 于统计 分析 的 生产加 工信 息的 采集 。首 先提 出 系统 的 总体 框 架设 计 , 并对 客 户 端和 服务 器端 的 功 能、 双方 的数据 交换 方式及 网络连 接 解 决方 案进 行 了讨 论 。详 细介 绍 了服 务 器端 的数 据 采 集方 式和 对 系统做 出的优化 处理 , 同时也描 述 了客 户端 对 日志信 息的解析 和处理 方 法。

Absr c t a t:W e d sg yse ba e o e in a CS s tm sd n TCP P o o o o mo io hema h n s’s ausd t fma u /I pr t c lt n t rt c i e t t a ao l - l f cu ig a olc h c ii g i f r to ih Wa e t tsia ayss f rDNC n t i pe . a t r nd c l tt e ma h n o ma in whc s us i S aitc la l i o n e n n d n n I h spa r Fis l we ito u e t e d sg ft e o rl fa wo k d s mmai h un to ft e Cl n d S r 。 r ty, r d c h e in o h vealr me r a u n n rzet ef c inso h i ta e v e n

DNC系统

现场总线(Field Bus)

- 结构简单、协议直观; - 价格低廉、性能稳定; - 实时性较高,抗干扰能力强,适用与工业现场通信。

➢ 混合通信接口

混合通信接口实际上就是前几种方式的混合。例如 计算机网络与RS-232C、RS422、RS485混合。

维修站 WS10 工具库 WS11 设备1设备n 设备1设备n 设备1设备n

1000M

16路 数据采

集卡

信号 处理板

车间现场HUB或交换机

16路数 16路数

据采集 据采集

卡

卡

智能 多串 口卡

数控班组

信号 处理板

剃齿班组

NC机床 其它机床 NC机床 NC机床 NC机床

NC机床

六、DNC系统未来发展趋势

2 .DNC发展过程

群控(Direct Numerical Control)

直接数字控制(Direct Numerical Control),也有人称 它为“群控” (60‘s)

分布式数控(Distributed Numerical Control )

DNC系统实施分级控制,CNC计算 机直接控制生产机床并与DNC系统主机 进行信息交互,DNC主机也可与其它计 算机进行信息的交互。DNC系统配置的 这种发展,使DNC的含义由直接数控变 为分布式数控(Distributed Numerical Control )。(70’s)

3.DNC系统的主要功能

• NC程序的上载与下载; • NC程序存储与管理; •系统的简单控制与调度; •系统状态信息的采集、处理和报告; •根据生产作业计划进行生产调度与 控制; •计划、工装(刀具、量具、夹具) 信息、物料数据的集成化生产管理。

设备数控机床联网数据采集监控MDC、DNC系统的应用

行业背景:工业革命总是由新的技术驱动的,第一次工业革命使用蒸汽机的机械生产工厂,第二次工业革命是使用电能的基于劳动分工的批量生产,第三次工业革命引入电子和信息技术提升了生产的自动化水平,目前正在开展的第四次工业革命是以智能自动化以及物理与虚拟世界的融合。

智能制造技术已成为世界制造业发展的客观趋势,世界上主要工业发达国家正在大力推广和应用。

持续的竞争要求企业不断提高效率,缩短产品上市时间,提高柔性生产的能力。

发展智能制造是实现企业转型升级的必然选择。

智能制造是终级的发展目标,实际上《中国制造2025》中提出智能制造分三阶段,即数字化、网络化、智能化。

目前,全球范围内,现有的企业能达到智能化水平的还很少。

智能化的基础是数字化,我们首先要把产品、生产过程、管理进行数字化变革,在此基础上,再把不同的装备和装备之间、装备和产品之间、装备和人之间,建立起通信网络,最终实现网络化。

在数字化和网络化都已实现的基础上,才可以实现智能制造。

笔者通过对行业内各MDC、DNC数字化系统提供商的调研分析,从设备数据自动采集的兼容性、数据深度分析应用的实用性两个方面考虑认为Modestar 智能制造数字化工厂系统是目前比较适合离散制造企业实现数字化工厂转型升级的。

下面来介绍一下Modestar 智能制造数字化工厂系统:ModeStar 智能制造数字化工厂系统,是以精益制造两大基石“智能自动化”、“排除浪费”为核心服务于制造业生产车间的数字化信息化管理系统。

通过近年对模具加工、零部件加工、汽车零件、电子工业、航空工业等制造行业的经验累积沉淀。

ModeStar 智能制造数字化工厂系统具有强大的底层设备自动化采集能力其兼容性和安全性行业领先。

ModeStar 不仅在采集方面具有绝对优势,在数据应用方面为客户提供灵活的图报表生成也可以实现针对客户需求定制数据报表开发。

ModeStar 以极高性价比为客户提供精益制造数字化管理整体解决方案…在介绍Modestar 智能制造数字化工厂系统产品功能之前,我们首先来了解一下目前离散制造业生产车间普片存在的问题:行业问题点:生产计划:◆现时生产中正在进行的是哪些工作或生产哪些部件?◆工序、零件、工单等加工任务信息在设备上的用时情况不明;◆谁在进行零部件的生产?哪一班?◆零部件的生产时间如何?◆零部件当前正在哪一台机器上制造?◆生产停止的原因是什么?◆产量是由于哪些原因下降?◆停工时间的成本怎样?◆生产绩效分析。

dnc在工业生产中的应用

dnc在工业生产中的应用

DNC(Direct Numerical Control)是一种用于工业生产中的计

算机控制系统,它可以直接控制机床和其他生产设备,以实现自动控制和调整。

以下是DNC在工业生产中的一些应用:

1. 工作流程管理:使用DNC系统可以通过网络或其他传输方式,将设计师或工程师设计的CAD模型和工艺数据传输给机床,从而简化了生产流程,减少了生产过程中的人为错误。

2. 自动编程:DNC系统能够根据设计师或工程师提供的CAD

模型和加工要求生成对应的G代码程序,实现自动编程,提

高了生产效率和准确性。

3. 实时监控和调整:DNC系统可以实时监控生产设备的运行

状态,并根据需要进行调整。

例如,可以根据物料供应情况实时调整生产速度,优化生产效率。

4. 数据管理和分析:DNC系统可以对生产过程中生成的数据

进行管理和分析,包括生产计划、加工参数、产品质量等方面的数据。

这些数据可以帮助企业进行生产过程的优化和改进。

5. 设备维护和故障诊断:DNC系统可以监测和记录设备的使

用情况和维护信息,包括设备的运行时间、维修记录等。

同时,DNC系统还能够诊断设备故障,并提供维修建议,减少了设

备故障带来的生产停工时间。

总的来说,DNC系统在工业生产中的应用可以提高生产效率、降低成本、提高产品质量,并实现生产过程的自动化和智能化。

基于C的实时视频监控系统设计与实现

基于C的实时视频监控系统设计与实现随着科技的不断发展,视频监控系统在各个领域得到了广泛的应用,如公共安全、交通监控、工业生产等。

而实时视频监控系统则是其中一种应用较为广泛的形式,它可以实时地获取、传输、处理和显示监控区域的视频信息,为用户提供及时有效的监控服务。

本文将介绍基于C语言的实时视频监控系统设计与实现过程。

1. 系统需求分析在设计实时视频监控系统之前,首先需要明确系统的需求。

一般来说,实时视频监控系统需要具备以下功能:实时采集监控区域的视频数据实时传输视频数据至监控中心实时处理视频数据,如图像识别、运动检测等实时显示监控画面支持远程监控和管理2. 系统设计2.1 硬件设计实时视频监控系统的硬件设计包括摄像头、传感器、处理器等组件。

摄像头用于采集监控区域的视频数据,传感器用于获取环境信息,处理器则负责数据处理和传输。

2.2 软件设计基于C语言的实时视频监控系统软件设计主要包括以下几个模块:视频采集模块:负责从摄像头获取视频数据视频传输模块:负责将视频数据传输至监控中心视频处理模块:对视频数据进行处理,如图像识别、运动检测等视频显示模块:实时显示监控画面远程管理模块:支持远程监控和管理3. 系统实现3.1 视频采集模块实现视频采集模块可以使用开源库如OpenCV来实现。

通过OpenCV提供的接口,可以方便地从摄像头获取视频数据,并进行相关设置和参数调整。

示例代码star:编程语言:c#include <opencv2/opencv.hpp>int main() {cv::VideoCapture cap(0);if (!cap.isOpened()) {std::cerr << "Error: Cannot open camera" << std::endl;return -1;}cv::Mat frame;while (true) {cap >> frame;if (frame.empty()) {break;}// Process the frame herecv::imshow("Video", frame);if (cv::waitKey(30) >= 0) {break;}}cap.release();cv::destroyAllWindows();return 0;}示例代码end3.2 视频传输模块实现视频传输模块可以使用网络编程库如Socket来实现。

面向智能DNC的嵌入式机床状态监测系统设计

1 i NC 系统 总体 架构 D

本文 设计 了一 种 i DNC系统 实 现方 案 , 系统 该 设计 的 出发点 是实 现性 能与成 本 的均衡 , 即在 较低

的成 本预 算约 束下 , 实现 系统 准确率 、 可靠 性 、 可维

护性 与可 扩展 性 的最大化 。基 于此 考虑 , 系统 在设

5 8

21 0 2年 6月 中国制造 业信 息化

第4卷 1

第 1 期 1

图 1 i DNC 系统 总体 架构

每 台数控 机床 可安 装 多 个 T M 采 集 单 元 , C 数 据可 通过 串 口或 无 线 射 频 传 输 到 e M , 控 机 MC 数

床 与 e M 为一对 一关 系 。e M 经 车 间局域 网 MC MC

● 以太 州 通 信 模 块

IMP0 > S3 4 匦

I

¥ 20 3 4 C4

I

圊 太 ite S l e t P l r/ n nA

以

网

M C N通 模 : I里垒 ! I D与c信 块 l ! l ! [ ] 回 网

提供 的 A P服务 , 允许 网络 用 户登 录 e M 内 S 也 MC 嵌 的 We b服务查 看 机床运 行状 态或 者远 程维 护 。 从逻 辑结 构 上 ,

T cM数 据 采 集模 块 I e MCM 模 块

二J

e MS是整 个 iNC系 统 的核 心 , 硬 件 模 MC D 其 块结 构 如 图 2所 示 , 包括 e M 主模 块 、 M 数 MC TC 模 块 以及 以太 网 通

图 2 e MCM S 系 统 的 硬 件 模 块 结 构 图

= 茎 塑l 些笪

基于CAN通信的DNC系统智能转换模块设计

基于CAN通信的DNC系统智能转换模块设计基于CAN通信的DNC系统智能转换模块设计一、引言DNC系统(分布式数控系统)是一种将数控设备与计算机网络相结合的系统,通过网络实时传输和共享数据,实现对数控设备的远程控制和管理。

在DNC系统中,为了实现不同数控设备之间的数据传输,提高生产效率和灵活性,需要设计智能转换模块。

本文将介绍一种基于CAN通信的DNC系统智能转换模块的设计方案。

二、设计原理1. CAN通信技术CAN(Controller Area Network)通信是一种常用的工业现场总线通信技术,具有高可靠性、高带宽、高实时性等特点,适用于多节点通信环境。

在DNC系统中,通过CAN通信实现不同数控设备之间的数据传输是一种可行且有效的方式。

2. DNC系统数据传输需求DNC系统中,数控设备可能具有不同的数据交互接口和数据格式,因此需要设计一种智能转换模块,将不同数控设备的数据进行转换和传输。

该智能转换模块需要能够实时获取不同数控设备的数据,并进行格式转换,最终通过CAN总线传输到目标设备。

3. 智能转换模块设计为了实现上述需求,需要设计一个智能转换模块。

该模块由以下几个组成部分:(1)CAN总线接口:负责与CAN总线进行通信,实现数据的收发和传输。

(2)数据采集模块:通过不同接口和协议,实时采集不同数控设备的数据。

不同设备的接口和协议可能不一样,需要使用不同的采集模块进行处理。

(3)数据转换模块:负责将不同数控设备的数据进行格式转换,使其符合CAN通信协议。

需要根据具体的设备接口和数据格式,进行相应的转换处理。

(4)数据传输模块:通过CAN总线将转换后的数据传输到目标设备。

该模块需要负责数据的封装、传输和解封装处理。

三、设计实现1. CAN总线接口设计CAN总线接口设计主要包括硬件和软件两部分。

硬件方面,需要选用适当的CAN总线芯片,完成硬件电路设计并与MCU连接。

软件方面,需要编写相应的代码,实现CAN总线的收发和传输功能。

基于ARM9的DNC数控加工流程视频实时监视系统

Am r 9处 理器 , C P B采用 沉 金 工艺 的 六层 板 设 计 , 保证

关 键信 号线 的 信 号 完 整 性 。主 频 4 0 0 MHz 最 高 5 3 , 3

MHz6 M S R M, 4 ad Fah 配 有 U B . 、 ,4 D A 6 M N n l , s S 20

工 数 据 分 别 发 送 到 视 频 监 视 主 机 和 D C主 控 机 , N 实现 数 控 加 工 过 程 的 实 时视 频 监 控 。 结 果 表 明 , 频 监 视 视 技 术 作 为 一 种 良好 的 协 作 工 具 在 网络 数 控 中 应 用 , 管 理 人 员 可 以 更 为 全 面 直 观 地 了 解 数 控 机 床 的 使

・

控 制 与检 测 ・

组合机床与自动化加工技术

文 章 编 号 : 0 — 2 5 2 1 ) 6— 0 0— 3 1 1 2 6 (0 0 0 04 0 0

基于 A M R 9的 D C数控 加 工 流程视 频 Байду номын сангаас 时 监视 系统 N

张 永 强 , 嘉 , 伟 王 赵

( 大连东软 信息 学院 , 宁 大连 16 2 ) 辽 10 3 摘 要 : 于 D C以太 网, 用 Z 0 0 P感光芯 片进行 图像采 集 , 基 N 利 C31 通过 Mii 4 n 4 0嵌入 式开发板 将 图像 和加 2

DNC系统可行性研究报告

DNC系统可行性研究报告1. 引言本报告旨在对DNC(Distributed Numerical Control,分布式数控)系统的可行性进行研究和评估。

采用现代化的分布式系统技术,DNC系统能够实现多台数控机床之间的协同工作,提高生产效率和质量。

2. 背景传统的数控系统存在单点故障和效率低下的问题。

而DNC系统通过将数控程序存储在中央服务器上,并通过网络传输到各个数控机床上执行,避免了单点故障,并能够实现多台数控机床之间的任务协同。

3. 目标与需求分析DNC系统的目标是提高数控加工效率和灵活性,减少生产成本和人力资源的投入。

为此,需要满足以下需求:•可以同时管理和控制多台数控机床;•支持即时的程序更新和调整;•能够实现任务的分发和调度;•具备故障检测和自动报警功能。

4. 技术可行性分析4.1 系统架构DNC系统采用分布式架构,主要包括中央服务器、数控机床和网络通信模块。

中央服务器负责存储和管理数控程序,通过网络将程序传输到数控机床上执行。

数控机床通过网络与中央服务器进行通信,接收指令并将加工结果返回。

4.2 技术支持DNC系统所需的技术支持主要包括分布式系统、网络通信和数据管理。

分布式系统技术可以实现多台数控机床的协同工作和任务调度;网络通信技术能够实现中央服务器与数控机床之间的数据传输;数据管理技术可以实现数控程序的存储和更新。

4.3 可行性评估4.3.1 技术可行性分布式系统技术和网络通信技术在工业自动化领域已经得到广泛应用,具备成熟的开发和部署经验,因此DNC系统的技术可行性较高。

4.3.2 经济可行性DNC系统可以提高生产效率和质量,减少生产成本和人力资源的投入。

虽然在初期的建设和部署阶段可能需要一定的投资,但随着系统的稳定运行,将带来显著的经济效益,因此DNC系统的经济可行性较高。

4.3.3 管理可行性DNC系统能够集中管理和控制多台数控机床,实现任务的分发和调度,并具备故障检测和自动报警功能,因此DNC系统的管理可行性较高。

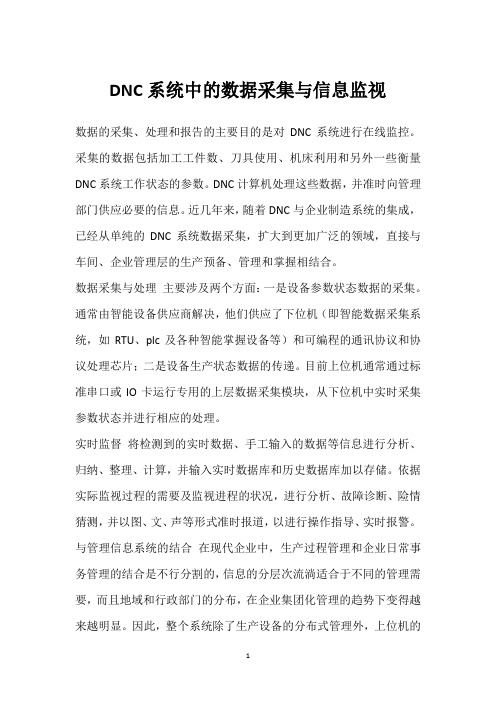

DNC系统中的数据采集与信息监视

DNC系统中的数据采集与信息监视数据的采集、处理和报告的主要目的是对DNC系统进行在线监控。

采集的数据包括加工工件数、刀具使用、机床利用和另外一些衡量DNC系统工作状态的参数。

DNC计算机处理这些数据,并准时向管理部门供应必要的信息。

近几年来,随着DNC与企业制造系统的集成,已经从单纯的DNC系统数据采集,扩大到更加广泛的领域,直接与车间、企业管理层的生产预备、管理和掌握相结合。

数据采集与处理主要涉及两个方面:一是设备参数状态数据的采集。

通常由智能设备供应商解决,他们供应了下位机(即智能数据采集系统,如RTU、plc及各种智能掌握设备等)和可编程的通讯协议和协议处理芯片;二是设备生产状态数据的传递。

目前上位机通常通过标准串口或IO卡运行专用的上层数据采集模块,从下位机中实时采集参数状态并进行相应的处理。

实时监督将检测到的实时数据、手工输入的数据等信息进行分析、归纳、整理、计算,并输入实时数据库和历史数据库加以存储。

依据实际监视过程的需要及监视进程的状况,进行分析、故障诊断、险情猜测,并以图、文、声等形式准时报道,以进行操作指导、实时报警。

与管理信息系统的结合在现代企业中,生产过程管理和企业日常事务管理的结合是不行分割的,信息的分层次流淌适合于不同的管理需要,而且地域和行政部门的分布,在企业集团化管理的趋势下变得越来越明显。

因此,整个系统除了生产设备的分布式管理外,上位机的分布式要求变得越来越重要。

尤其是现代制造系统的自动化程度髙,加工工况、加工条件、加工类型等因素简单多变,为保证生产平安高效,产品质量优良,必需对现场设备、工艺、产品质量及环境等参数进行实时采集,形成牢靠、完善的信息监视技术以保证生产过程的正常运行。

柔性、健壮的信息监视技术对信息化制造系统来说至关重要。

因此,DNC信息监视技术在信息化制造系统中有特别重要的地位,也是实施制造业信息化的关键技术之一。

基于云平台的远程监控系统的设计与实现

基于云平台的远程监控系统的设计与实现1. 引言1.1 背景介绍远程监控系统是一种利用网络技术实现对远程设备进行监测、控制和管理的系统,随着云计算技术的快速发展,基于云平台的远程监控系统逐渐成为工业控制领域的热门研究方向。

本文旨在通过设计和实现一个基于云平台的远程监控系统,提高监控系统的灵活性、可靠性和扩展性,以满足不同应用场景对远程监控的需求。

传统的远程监控系统往往存在着设备互相独立、监控数据传输受限等问题,而基于云平台的远程监控系统通过将监控设备接入云端,实现设备之间的互联互通,集中管理数据和资源,提高了监控系统的整体效率和可靠性。

云平台提供了强大的计算和存储能力,可以支持大规模监控数据的处理和分析,为远程监控系统的功能优化和性能提升提供了有力支持。

本研究将结合云计算和物联网技术,设计并实现一个功能完善、性能优越的基于云平台的远程监控系统,为实际工业控制应用提供可靠的监控解决方案。

1.2 研究意义云平台的远程监控系统是目前智能化发展的重要组成部分,具有重要的研究意义和实践意义。

随着科技的迅速发展和社会的进步,人们对于安全和便利性的需求日益增加,传统的监控系统已经不能满足多样化和复杂化的需求。

研究基于云平台的远程监控系统可以提高监控系统的智能化和自动化水平,更好地满足人们的需求。

云计算技术在信息技术领域具有广泛的应用前景,提供了强大的计算和存储能力,能够为远程监控系统的设计和实现提供有力支持。

研究基于云平台的远程监控系统具有重要的理论和技术意义,有助于推动智能监控系统的发展和应用。

基于云平台的远程监控系统的研究可以促进传统监控系统向智能化、自动化和网络化方向发展,提高监控效率和管理水平,推动社会信息化和智能化进程。

这一研究具有重要的应用前景和社会价值。

1.3 研究现状目前,随着物联网技术的迅速发展,远程监控系统在各领域得到了广泛应用。

现有的远程监控系统大多基于传统的硬件设备和专用软件,存在着设备成本高、安装维护复杂、功能受限等问题。

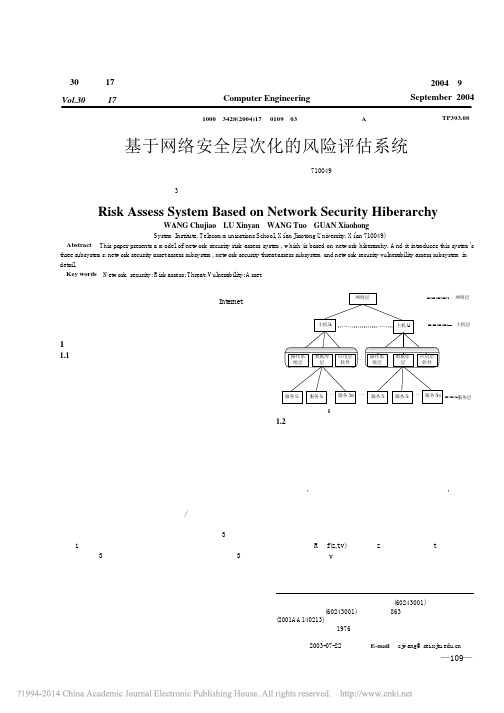

基于网络安全层次化的风险评估系统

随着网络技术的发展和黑客水平的提高,导致网络被恶意或非恶意入侵的机会越来越多。

近年来发生在网上Internet 的安全事件不胜枚举,且逐年呈递增趋势。

因此对网络的安全管理提出了更高的要求。

事先对系统和网络进行安全风险评估,已经成为安全管理人员的迫切需要。

风险评估层次评估模型1 风险评估的层次体系结构1.1 网络安全是一个多层面的问题,同样其安全评估体系也是一个多层次多角度的立体结构。

因此,我们从安全体系的可实施、动态性角度,建立起一种多层次安全评估体系结构。

以动态模型中安全的层次理论模型为基础,从安全层次出发,对网络进行详细的安全分析,再从每一个层次中分离出若干子系统,比较完整地将网络的各种安全因素都考虑在内,可以保证不会遗漏大的安全问题和安全隐患。

网络安全评估方案必须架构在科学的安全体系和安全框架之上,安全评估框架是安全评估方案设计和分析的基础。

为了系统地评估安全问题,从系统层次结构的角度展开,分析各个层次可能存在的安全风险。

网络结构的最上层为系 统网络层。

网络层的下一层是网络结构中对应的各个网络设备,称之为主机层。

而对主机层的评估主要包括操作系统层的安全、数据库层的安全、应用层的安全。

然而,绝大多数的攻击以及漏洞都是针对某一个服务协议而言的,因此,/可以将服务对应到主机上的操作系统层、数据库层以及应用层的应用软件系统,这样,网络系统可以分解为层模型,3如图所示。

1按照该层模型,可以从服务、主机、网络层的个角33度对网络系统的风险状况进行综合评估。

每个层次的风险状况,都可以分解为其下层各个子节点的风险值的“和”,从而将下层的各个孤立点结合起来,形成对其上层节点的安全风险状况的综合评估结果。

在我们网络安全风险评估系统中,结合专家的经验和系统的侧重点,预先设定每个下层子节点相对于其父节点的权值。

这样,每个层次某一个节点的安全风险值,就是它的各个子节点的安全风险值的加权和。

网络层主机层服务层......图网络安全评估系统的层次模型图1 网络安全风险评估中的评估要素1.2 从信息安全、保护资产的角度出发,最直观的安全风险模型也应包括两个因素:信息资产和安全威胁。

DNC控制方式的数控机床状态监控系统设计

数控机床进行加工 , 流水线作业 , 为了对机床 实现高 效 、 中的管理 , 常 使用 D C控 制 。D C是 把 车 间 集 通 N N 内的数 控机床 与上 位 控 制 计算 机 集 成 , 现加 工 设 备 实

LIHua h zi

( h n d lc o eh ncl ol e C e gu6 0 3 , HN) C eg uEet m c aia C l g 。 hn d 0 C r e 1 1

Ab t ac  ̄ n o d rt mp o e t e r la iiy o h q i me n o d a t h lu ci n i i i h s r t I r e o i r v h e ib lt ft e e u p nta d t e lwih t e maf n t n t o me wh l t e e o n o lu c in a p a s h smu ae s e vso s se f r n me c lc nto c i e t os n me fmaf n to p e r ,t e i lt d up r iin y tm o u r a o r l ma h n o l i i

集 中控 制与管 理 的一种 方式 。这 种方 式虽 然充 分利 用

础 上对 数控 机 床状态 信 号 进 行 处 理 , 析 机 床 的工 作 分

情况。

了设 备 的潜力 , 高 了企 业 生产效 率 , 是 对设 备 的维 提 但 护 提 出了更 高的要 求 。因此 有必 要对 数控 机 床状态 进 行 监控 , 发生 故 障 前 提 出 警 告 , 及 时 进 行 故 障 处 在 能 理 , 障发生后 能 自动判 明故 障原 因或排 除故 障 , 短 故 缩 故 障诊 断和维 修 时间 。

基于UML的可重构DNC管理系统研究

基于UML的可重构DNC管理系统研究摘要本文从软件设计的角度,提出了一种可重构的DNC管理系统的设计方法,并采用面向对象的统一建模语言(UML)对系统进行了设计与开发。

关键词可重构DNC UML分布式数控(Distributed Numeri-cal Control,简称DNC),是指一台或多台计算机对多台CNC机床实施综合数字监控。

随着网络技术和软件技术的发展,如何对加工过程的实时情况进行有效的监控,对加工资源进行统一的管理,已经成为现代企业实现制造自动化的关键技术之一。

可重构性是软件的关键性能之一,它是指软件不需要经过重新的开发、编译,而仅仅通过配置文件的简单修改,来适应系统需求以及外部环境的变化。

统一建模语言(Unified Modeling Language,简称UML)具有良好的定义形式、易于表达、功能强大,全面体现了面向对象的设计思想,其作用域不仅支持面向对象的分析与设计,还支持从需求分析开始的软件开发全过程,从而使系统的开发标准化。

1系统分析系统在登录时对用户的权限进行验证从而呈现给用户相应的操作界面。

普通员工仅能对本车间的机床信息和数控程序信息进行查询;CAD/CAM设计人员管理自己的设计任务,包括创建、申请、上传、下载、修改数控程序;车间管理员管理本车间的机床和员工等各种资源,包括添加删除机床和员工、设置机床通信参数、监控机床实时状态等;系统管理员管理各个车间的总体信息,包括添加删除车间、设置车间管理员等,并有权管理系统日志以及系统数据库的备份和还原。

此外,系统能够自动监控机床的开关机状态、实时运行情况,并能按设定的频率把各个车间服务器上的数据整合到主服务器。

2系统设计2.1体系结构设计现代制造企业面对的是一个多变的需求环境,因而制造系统面对的加工环境、加工任务也是多变的。

这就要求DNC管理系统体系结构应具有开放性和可重构性,为此构建如图1所示的系统体系结构。

此体系结构分为四层,底层是系统支持层,为系统提供硬件通信平台、驱动程序、网络设备及操作系统的系统级支持;在此之上是数据层,为系统提供分布式的数据库服务以及数据访问服务;再上一层是业务逻辑层,该层对系统的业务逻辑进行描述,并通过编写的类库对业务逻辑进行处理;最顶层是应用层,该层和业务逻辑层接口,调用业务类库,并对用户展现操作界面。

基于云计算的实时视频监控系统设计与实现

基于云计算的实时视频监控系统设计与实现随着科技的不断进步和应用,实时视频监控系统成为了现代社会中不可或缺的一部分。

在各类公共场所和重要设施,大量的监控摄像头可俯瞰街道、公园、门口、停车场、商业区等区域,确保社会治安和公共秩序。

在传统的监控系统中,需要采用安装班线或者纯网络摄像机来进行视频采集,并需要本地存储服务器提供存储节点。

这种方式需要大量的人工维护,成本高,不方便实时查询。

基于此,本文提出了基于云计算的实时视频监控系统设计方案。

一、系统架构基于云计算的实时视频监控系统主要由前端、后台和存储节点组成。

前端主要包括摄像头、视频采集卡、视频编码等组件,后台主要由云计算平台、虚拟服务器和网络存储器组成。

存储节点主要由硬盘等存储设备组成。

二、系统实现1. 前端采集前端采集主要通过网络摄像机进行,网络摄像机具有高清晰度、低功耗、远距离传输、集成度高等多种优势。

在采集方面,网络摄像机通过网络将实时视频流传输到云服务器。

同时,由于视频编码技术的不断进步,采用H.264这样高效的编码方式,实时视频的传输过程带宽占用非常低。

因此,前端采集可以极大地降低网络带宽占用,提升视频传输性能。

2. 后台处理由于云计算平台的时时发展和普及,使得后台处理比传统监控系统更加便捷。

智能设备可以削减系统的网络流量和传输成本。

在后台处理方面,视频流通过网络协议传输到存储器和虚拟服务器。

监测应用可以集中管理,进行有效的分析和控制操作。

3. 存储节点设计存储节点是基于云计算的实时视频监控系统的最重要的组成部分,存储节点如何设计直接关系到监控系统的运行效率。

存储节点设计需要率先考虑节点的容量和速度。

高规格的存储设备可以采用RAID技术,同时提高了读写速度和容量。

秒级扩展机制,在存储容量达到上限时,可以迅速升级节点运算能力,保证大规模存储信息全面扩充。

通过大规模的存储,并实时运行数据,对其进行快速响应管理和快速访问,可以大大优化监控系统的数据筛选速率和提升监控系统易操作性。

基于目标检测算法的实时视频监控系统设计

基于目标检测算法的实时视频监控系统设计摘要:随着科技的不断发展,实时视频监控系统的需求也越来越大。

本文旨在设计一个基于目标检测算法的实时视频监控系统,以提高监控效率和准确性。

通过综合运用计算机视觉、深度学习和图像处理等技术,我们将实现对视频流中感兴趣的目标进行实时检测和跟踪,并通过实时报警系统对异常事件进行预警处理。

该系统具有较高的可靠性和准确性。

1.引言实时视频监控系统在各种应用场景中扮演着重要角色,如智能交通系统、安防系统等。

然而,传统的监控系统存在监控效率低、准确性不高的问题。

基于目标检测算法的实时视频监控系统能够有效地解决这些问题。

2.目标检测算法及其原理目标检测算法是计算机视觉领域最为关键的技术之一。

本文采用了Faster R-CNN算法作为目标检测算法。

Faster R-CNN算法是一种基于深度学习的目标检测方法,它利用深度神经网络实现对视频流中的目标进行快速而准确的检测。

3.实时视频监控系统设计(1)视频流获取:使用摄像头或者网络视频流作为输入源,获取实时视频流。

(2)视频预处理:对实时视频流进行处理,包括图像增强、去噪、裁剪等操作,以提高目标检测算法的准确性。

(3)目标检测和跟踪:使用Faster R-CNN算法对视频流中的目标进行实时检测和跟踪。

该算法能够在较短的时间内完成对多个目标的检测和跟踪,并给出目标的位置信息。

(4)异常事件检测:对目标检测结果进行分析和判断,通过设定的规则筛选出可能的异常事件。

例如,当监测到人员闯入禁止区域时,系统能够自动发出报警信号。

(5)实时报警系统:对异常事件进行实时预警处理,如声音报警、短信报警等,以及向相关人员发送警报信息。

(6)系统界面设计:为用户提供友好的系统界面,便于观察实时监控视频流、查看异常事件等。

4.实验与结果本文根据设计的实时视频监控系统开展了一系列实验,得到了如下结果:(1)在不同场景下,系统能够准确地检测和跟踪视频流中的目标。

监控中心设计方案

4.可扩展性:预留一定的扩展空间,便于监控中心未来升级和扩展。

三、系统架构

监控中心采用分层架构,包括数据采集层、数据处理层、数据展示层和用户层。

1.数据采集层

负责从所辖信息系统采集性能数据、安全事件数据等,支持多种采集协议,如SNMP、WMI、Agent等。

3.系统优化

根据监控中心运行情况,不断优化系统性能,提升用户体验。

4.安全防护

持续关注网络安全动态,加强监控中心安全防护,防范潜在风险。

本方案从合法合规、系统架构、功能设计、技术选型、实施与验收、后期运维与优化等方面,为监控中心建设项目提供了一套详细的设计方案。在实际操作过程中,需根据实际情况进行调整和优化,以满足不断变化的业务需求。

(6)权限管理:设置不同角色的用户权限,确保监控中心数据安全。

3.技术选型

(1)硬件设备:选用性能稳定、可靠性高的服务器、存储、网络设备等。

(2)软件平台:采用成熟、开源的监控软件,如Zabbix、Nagios等。

(3)数据库:使用关系型数据库,如MySQL、Oracle等,存储监控数据。

(4)开发语言:采用Java、Python等主流编程语言,实现监控中心相关功能。

二、设计目标

1.实现对监控中心所辖信息系统的全面监控,确保信息系统安全稳定运行。

2.提高监控中心工作效率,降低运维成本。

3.确保监控中心设计方案合法合规,满足国家和行业标准要求。

三、设计方案

1.系统架构

(1)监控中心采用分层架构,包括数据采集层、数据处理层、数据展示层和用户层。

(2)数据采集层负责从所辖信息系统采集数据,包括系统性能数据、安全事件数据等。

基于三维仿真技术的实时DNC系统

基于三维仿真技术的实时DNC系统

杨旭东

【期刊名称】《数字技术与应用》

【年(卷),期】2009(000)010

【摘要】当前市场上使用的三种DNC系统及基于三维仿真开发技术与DNC系统的有机结合通过网络控制机床参数实现对机床的远程实时控制与加工场景再现.【总页数】2页(P211-212)

【作者】杨旭东

【作者单位】中国矿业大学机电学院,江苏徐州,221008;徐州广播电视大学,江苏徐州,2210006

【正文语种】中文

【中图分类】TP3

【相关文献】

1.基于三维仿真技术的实时DNC系统 [J], 杨旭东

2.基于三维仿真技术的数据实时过程管理在精度造船中的应用研究 [J], 张学烨;周欢娣

3.基于三维仿真技术的降水现象仪视频课件开发 [J], 李晓兰;王勇军;刘俊;齐玲;刘天雄;文刚

4.基于三维仿真技术的虚拟展项设计——以高速综合检测列车三维可视化应用为例[J], 孙昕然

5.FMS中的DNC系统实时控制软件的设计与实现 [J], 余传猛;周炳海;奚立峰;傅仕伟

因版权原因,仅展示原文概要,查看原文内容请购买。

基于C#的视频监控系统的设计与实现

基于C#的视频监控系统的设计与实现A VIDEO MONITORING S YSTEM’S DESIGN AND IMPLEMENTATIONBASED ON C#专业:软件工程姓名:指导教师姓名:申请学位级别:学士论文提交日期:2013年6月15日学位授予单位:摘要随着计算机技术、通信技术以及数字视频技术的飞速发展,视频监控系统的发展将更加智能化,人性化。

智能化视频监控的方法是通过对摄像机拍录的图像序列进行自动分析来对动态场景中的目标进行定位、识别和跟踪,并在此基础上分析和判断目标的行为,从而做到即能完成日常管理,又能在异常情况发生的时候及时作出反应。

不仅可节省人力成本,而且它强大的预警功能可避免很多人为因素造成的灾害和损失。

本系统是基于C#的视频监控系统的设计与实现,具有视频实时查看、录制、回放、电视墙管理、服务配置管理、日程安排、报警管理等功能,具有实用性和可扩充性以及可靠性等特点。

本文主要分为五大部分,第一部分介绍了视频监控技术的发展历程,现状以及研究意义。

第二部分介绍了本系统的设计与实现过程中涉及到的各种技术,包括VS2010开发环境,C#开发语言,以及数据访问技术LINQ、Entity Framework 框架等。

第三部分介绍了系统的分析与设计过程,包括本系统的功能需求分析,数据库设计以及UML系统建模,第四部分详细介绍了系统的最终实现。

最后一部分,对本论文进行了总结,并提出了对于本系统的展望。

关键词:视频监控技术;Linq;UMLABSTRACTAlong with the computer technology,communication technology and the rapid development of digital video technology,video monitoring system development will be more intelligent and humane.Intelligent video monitoring can locate ,identify and track the target by automatically analyzing the image sequence recorded by camera. And based on these results,it analyzes and judges the behavior of the target to accomplish the daily management and respond timely to an abnormal situation.This paper is mainly about a video monitoring system based on C#’s design and implementation.It has many function,such as LiveViewr,Record,PlayBack,VideoWall Conf,ServiceConf,etc.This system has many features:practicability,scalability and reliability.This paper is mainly divided into five parts.The first part introduces the history,present situation and research significance of video monitoring technology.In the second place,it explains a variety of technologies involved in this system’s development process,including VS2010,C#,data access technology-LINQ and the Entity Framework,etc.Then,it elaborates the s ystem’s analysis and design process,including the demand analysis ,database design,UML modeling process .The fourth part introduces the system’s implementation.Finally,it summed up the problems encountered in the process,the harvesting in the development and the prospect of the video monitoring technology.Key words: video monitoring technology; LINQ;UML目录第一章前言 (1)第二章系统开发理论基础 (3)第一节开发平台简介 (3)第二节系统相关技术介绍 (5)第三节开发语言以及数据库平台 (8)第三章系统分析与设计 (17)第一节需求分析 (17)第二节数据库设计 (19)第三节 UML系统建模 (22)第四章系统实现 (32)第一节系统总体架构及实现 (32)第二节视频查看模块 (33)第三节电视墙管理模块 (41)第四节服务配置管理模块 (43)第五节日程配置管理模块 (46)第六节报警管理模块 (49)第五章总结与展望 (51)参考文献 (52)致谢 (53)第一章前言随着计算机和网络技术的发展,通过网络采集数据来监测和控制相关的工作,既可以提高工作效率又节省大量人力物力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机床数量由单个终端服务器拥有的串口数量和局域网上的终 端服务器数量决定。(3) 企业局域网上的任何一台安装了可 重构DNC监控软件的计算机都可以对制造系统中的任何一 台CNC机床进行远程监控。

车 间 制 造 系 统 的 CAD/CAPP/CAM/DNC 计 算 机

终端服务器

TCP/IP 局 域 网

计算机

ENQ DLE 0

机床控制器 开

始

阶

段

STX Text EXT BCC

发

送

n 次循环

DLE 1

阶 段

层协议,主要描述CNC 机 床 的 DNC 监 控 指 令 以及CNC机床控制器的 反馈代码;不同的控制 器 其DNC 协 议 是 不 相

EOT

结 束

阶

段

END, DLE, STX, EXT, EOT:ASCII 控制字符 BCC:块 校 验 字 符

第30卷 第17期 Vol.30 № 17

计 算 机 工 程 Computer Engineering

2004年9月 September 2004

·基金项目论文·

文章编号:1000—3428(2004)17 —0031—02

文献标识码:A

中图分类号:TH165

可重构DNC实时监控系统设计与实现

周炳海 , 1,2 王国龙1,余传猛1

Design and Implementation of the Reconfigurable

Real-time DNC System

ZHOU Binghai1,2, WANG Guolong1, YU Chuanmeng1

(1. School of Mechanical Engineering, Shanghai Jiaotong University, Shanghai 200030;

图图2 2 LSV22协协议议数数据据传传输输过过程 程

基 金 项 目 :国家高技术发展计划“863”基金资助项目/CIMS主题 资助项目(2001AA412250);上海市高校科技发展基金资助项目

(02FK04) 作 者 简 介 :周炳海(1965—),男,博士后、副教授,主要从事先 进制造系统与控制技术研究;王国龙,工程师、学士;余传猛,工

可重构DNC 系统要求在同一时刻可对多台CNC 机 床 进 行实时监控,这就要求系统软件和硬件通信平台具有并行通 信能力。

在进行多串口并行通信软件设计时,构造了一个 CRealcontrol类(辅助线程类)来建立计算机与CNC机床控制器 之间的实时并行通信。该类通过3个辅助线程函数来实现多 串口并行通信: (1)UINT CRealcontrol:: CommProc(LPVOID pParam)函数,此辅助线程函数实现功能为:当前串口通信 端口打开之后,一直监视此端口,如果端口有字符就发送一 个 消 息 WM_COMMNOTIFY 。 (2) UINT Crealcontrol:: Start MessageSend(LPVOID pParam) 函数,此辅助线程函数为全 程 函 数 , 实 现 发 送 报 文 的 线 程 执 行 函 数 。 (3)UINT Crealcontrol::StartMessageReceive (LPVOID pParam) 函数,此线 程也为全程函数,负责接收报文的线程执行函数。由于每个 串口拥有自己独立的辅助线程, 这些线程独立工作, 互不干 扰,这样可保证多个串口同时进行实时监控。程序中主线程 主要负责制造系统中的CNC机床、通信协议的配置NC加工 程序的编辑、可重构DNC数据库更新、界面信息处理等。

R S-232/RS-422A/RS-485

图 3 图D3 NDCNC系系统统硬硬件件通通信讯平台平结台构结 构

2.4 基于UML的对象模型 在软件设计过程中,采用面向对象的UML设计方法;

即首先将系统中各功能模块进行抽象,每个功能模块用封装 了属性与操作的各种对象类来描述,在此基础上建立软件分 析与设计的UML对象模型。系统的主要对象类定义如下: (1) 物理层协议类:描述计算机与CNC机床控制器之间的物 理层通信协议的属性(如波特率、控制流、停止位、数据位 以及奇偶验证等)和具体操作。(2) 数据链路层协议类:描 述CNC机床控制器与计算机之间的报文传输协议(如LSV2协 议)的属性与操作;(3) DNC层协议与MMS报文协议类:描 述DNC实时监控所需的各种指令的属性和操作;MMS报文 协议类描述计算机与CNC机床控制器之间的信息交换的报 文格式属性和规范。(4) 通信协议类:此类是上述4种协议类 的超类,其描述了通信协议的通用属性和操作。(5) 数控机 床类:描述数控机床的名称、当前状态、通信状态、NC程 序发送或接收的进程等属性、操作。(6) 报文处理类:描述 DNC 控 制 指 令 的 头 部 重 构 、 尾 部 重 构 、 控 制 报 文 “ 封 装”、接收报文“卸装”等属性、操作。(7) 数控程序编辑 类:描述了编辑NC程序所需的属性、操作。(8) 功能界面 类:描述整个软件界面的属性、操作和实施。(9) 辅助线程 类:描述多线程串口通信的属性与操作。(10) 异常情况处理 类:描述DNC系统软件在运行时处理可能出现各种异常情 况的属性和操作。DNC实时监控系统是通过继承、聚合上 述对象类来完成实现自身设计的。系统的UML对象模型, 见图4所示。

来开发、实施综合数字监控的DNC系统,已成为现代企业

继CAD/CAPP/CAM系统联网集成后进一步实现制造自动化

需要解决的关键技术之一。本文从DNC实时监控系统的控

制软件和硬件通信结构可重构的角度出发,对适应不同制造

系统或制造单元的可重构DNC实时监控系统的设计以及实

现方法进行了研究。

1 监控系统体系结构

同,从而引起与计算机通信的协议也不尽相同。DNC系统

通信层协议主要有以下3方面:(1) 物理层协议,描述发送、

接收未经处理的信息,如RS-232C、RS-485、RS-422A等协

议。(2) 数据链路层协议,主要描述传输识别与差错的处理;

大多数CNC机床控制器

采用LSV2 协议,其数 据传输过程见图2所 示;也有些控制器采用 如3964R、BSC LIKE图 2 LSV2协议数据传输 过程等协议。(3) DNC

层

3层:底层是系统支持层, 为 DNC 系 统 提 供 计 算 机 操 作系统、网络系统、硬件通

MMS 报文协议 通信协议

通 信 层

信平台以及数据库系统等系 统级功能支持;中间层是通 信层,为系统提供物理层协

多任务操作系统与分布式数据 Internet/Intranet/局域网

系 统 支 持

议、数据链路层协议、

可重构硬件通信平台

层

DNC 层协议以及制造报文 图1 DNC监控系统体系结构

规范(MMS)传输协议等通信服务;最上层是应用层,为系统 提供与CAPP/CAM集成的应用程序接口以及应用程序。

2 系统设计

2.1 通信协议

通信协议是实现DNC系统监控CNC机床的核心内容。

由于CNC机床的制造商不同,其采用的控制器不可能都相

and hardware platform. The DNC system has been designed and developed with unified modeling language of the oriented-object technique. 【Key words】Distributed numerical control; Communication protocol; Control system; Unified modeling language

为了使DNC系统能远程监控CNC机床,在进行多串口 硬件通信平台设计时,采用局域网技术与串口通信技术相结 合的方法来建立硬件通信平台结构,见图3所示。此通信平 台结构的特点是:(1) DNC实时监控系统与CNC机床控制器 之间通信通过终端服务器来建立,运行DNC监控软件的计 算机与终端服务器可在企业局域网的任何节点上,终端服务 器具有独立的IP地址(例如Center Data 公司的LE 320系列的 32串口终端服务器(Terminal Server)),通过RS-232/RS-422A/ RS-485 串口线将CNC机床的控制器与终端服务器相连, DNC监控计算机通过局域网和终端服务器的网络介质实现 对CNC机床的远程监控。(2) 制造系统的DNC系统的可重构

可重构DNC系统具有两层含义。第1层含义为:当制造 系统或制造单元中的CNC机床数量增加或减少时,通过对 DNC系统软件添加或删除实时监控CNC机床的数量来适应 制造系统的重构;第2层含义为:当DNC系统软件中添加不 同类型的CNC机床时,计算机与CNC机床控制器进行报文 传输的通信协议必须可重配置。从可重构DNC系统含义可 知,可重构DNC数据库应包含CNC机床和通信协议信息, 为此建立3张数据库表。CNC机床――物理层协议数据表由 以下基本字段构成:CNC机床序列号、CNC机床名称、通 信串口编号、传输波特率、奇偶校验、传输数据位、停止 位、控制流、传输模式、缓冲区字节、传输数据类型; CNC机床——数据链路层协议数据表中字段为:CNC机床 序列号、CNC机床名称、数据链路层协议;CNC机床―― DNC层协议数据表中字段为:CNC机床名称、DNC控制指 令描述。第1、2张表的主关键字为机床序列号,第3张表的 主关键字为CNC机床名称,3张表通过CNC机床名称字段建 立关系。进行DNC系统重构时,实质上是对可重构DNC数 据库进行操作。 2.3 并行通信

DNC(Distributed Numerical Control)即分布式数控,是指

一 台 或 多 台 计 算 机 对 多 台 CNC 机 床 实 施 综 合 数 字 监 控 。

DNC按功能分有3类[1~3]: 基本DNC、狭义DNC和广义DNC 。

基 本DNC 仅 仅 实 现 下 传NC 程 序 的 功 能 。 狭 义DNC 具 有 将