FA503型细纱机机械波范围计算

纺纱学第七章 细纱

41

钢丝圈的质量 用号数表示:

➢ 100只的重量:1、2、3、……30 ➢ ISO制钢丝圈:以1000只的克重表示; 钢丝圈重量根据细纱的号数选择,细纱号数 大选择重的钢丝圈。

42

导纱钩(Pigtail guide) 将前罗拉输出的须条引向锭子的正上方,以

便卷绕成纱; 导纱钩用钢丝卷曲而成,形状为pigtail,便

a=12

19

浮游区长度的选择依据:纤维长度、整齐度 纺棉:a=11~14mm 棉型化纤:a=12~16mm 中长化纤:a=14~18mm

a=12

20

2、弹性钳口 下销固定,上销可上下摆动;下销前端低凹

(曲面阶梯下销),形成弹性面。

1-上罗拉; 2-皮圈; 3-片簧;4-上销; 5-尼龙隔距块;6-盖

21

下销

22

弹性钳口的优点: 钳口压力的波动较小

纱条粗时,上销上摆,皮圈钳口给须条的压 力不至太大;纱条细时,上销下摆,皮圈钳口给 须条的压力不至太小。

弹性钳口的原始隔距较小 提高了前区中后部的附加摩擦力。

23

三、后区 1. 后区牵伸型式

简单罗拉牵伸、V型牵伸。

简单罗拉牵伸

24

V型牵伸特点: (1)后罗拉中心抬高 (2)后上皮辊沿后下罗拉表面后移 (3)后下罗拉前移,中、后下罗拉中心水平距缩短 后罗拉钳口和中罗拉钳口的纱条为狭长的V字形。

FA503型细纱机主要技术特征

锭距 锭数 钢领直径 筒管长度

70mm

504、492、480、456、 420、408、396, 384, 96

35/38/42/45

180, 190, 205, 230

适纺号数 6~96tex(6~100Ne)

逻辑智能继电器在FA503型细纱机上的改造实践

电器 控 制 电路 实施 了全 面 的 改进 。结 果 解 决 了 F 5 3 纱机 原 来 电器 中存 在 的 问题 , 得 产 品 A 0细 使

质量 提 高 了档 次 并 赢得 了 生产 厂 家 的好 评 。现 在 , 改 造 的F 5 3 经 A 0 细纱 机 在 功 能 、 量 、 能 、 质 性 可靠性 等方 面 与改 造前 相 比有 了大 幅度 的提 高 , 同时还 实现 了该 机数 字 化监 控 。为 此 , 这项 老 机

转 换  ̄4 高 速 ) J lY( 运行 , 间可调 。 时

数 器 、个 计数 比较器 等功 能 , 8 完全 能 满 足一 般 的

c 络 纱 自动 加 油一 次 ,加 油 H 1可 调 。 .每 7. ," q d 满 纱 或 中途 落纱 时 , 据 用 户选 择 的 “ . 根 三

维普资讯

逻 辑 智 能 继 电器 在 F 5 3 细 纱 机 上 的 改造 实践 A 0型

管红 进

( 国人 民解放 军第40 - - 浙 江舟 山 3 60 ) 中 86 ̄J - 100 [ 要】本 文 简述 了施 耐德 电气公 司Z l oi系列智 能逻 辑 继 电器 的功 能 , 摘 eoL g i c 并利 用它 改造 了F 0型棉 纺环锭 细 纱机 。 A53 实践 证 明 : 该控 制 系统线路 简单 、 工作 可 靠并 兼有 自诊 断

关 、 电机 3 主 Y和4 Y主接 触 器 、 领 板升 降 中 问继 钢

电器 ) 的作用 与 原线 路相 同。

( ) 系统 的 自动化 功 能不 变 。 3原 要 求如 下 :

JA G UT X IE 江苏 IN S E TL 纺织

@

维普资讯

纺纱工艺计算公式v2.3

总牵K 数码 主牵伸M(主) 主牵伸N(被) 总牵伸同步牙G 主牵伸同步牙F 上道干定量

调节环

车速vf

并条(预并二) 5。 重量牵伸E FALSE 6。 效率P 0.000 品种

总牵轻重牙(A)

1。FA303 效率P控制 Y 效率P

总牵冠牙(K) 总牵H 字码

本道湿定量 0.000

号数 0.000

主牵伸e #DIV/0! 实测T #DIV/0! 实测T #DIV/0!

回潮率

计算车速 #DIV/0!

计算锭速 #DIV/0!

落纱定长 #DIV/0!

机型选择: 1。FA303 效率P控制 Y 效率P 2。FA305 y N 本道干定量 主牵伸 #DIV/0! 上道干定量 并合数 3。FA317A 机械牵伸E #DIV/0!

1。FA303

4。 后牵伸e #DIV/0!

总牵冠牙(K) 总牵H 字码 总牵K 数码 主牵伸M(主) 主牵伸N(被) 总牵伸同步牙G 主牵伸同步牙F

机型选择: 1。A454PQ 3。FA471 机械牵伸E #DIV/0! 4。 后牵伸e #DIV/0!

P

控制 Y

配合率P

粗纱干定 0.000 计算T #DIV/0!

号数 0.000 计算@ #DIV/0!

100.0%

隔距

钳口

定长

纱重

细

纱

锭盘直径:

24

机型选择:

FA502

品种 总牵ZE 总牵ZD 阶段总牵ZK 阶段总牵ZJ 后牵ZM(主) 后牵ZN(被) 捻度ZA 捻度ZB 中心牙ZC 升降ZF 升降ZG 级升Zn/n 撑牙n 主动轮 被动轮

混纺比 65.0% 35.0%

公定回潮率 0.40% 8.50%

FA506型细纱机常见机械波分析

FA506型细纱机常见机械波分析王洪杰,张 利,刘晓燕(山东华兴纺织集团有限公司,山东泰安 271400)摘要:为了提高细纱质量,消除细纱机械波,减少布面疵点,以FA506型细纱机为例,重点分析细纱前罗拉机械波、胶辊机械波和传动系统机械波3种常见的机械波成因及控制方法。

指出:机械波是设备周期性运动时机械零部件或器材专件等存在缺陷所致,生产过程中应通过规律性取样确认问题所在,具体问题具体分析,以减少甚至消除因纺纱设备、器材专件等造成的周期性机械波,保证成纱质量的稳定性。

关键词:细纱机;机械波;波长;波谱图;条干CV值;罗拉;胶辊;齿轮中图分类号:TS103.82 文献标志码:B 文章编号:1001-9634(2019)02-0044-02Analysis of Common Mechanical Waves on the Spinning Frame FA506WANG Hongjie,ZHANG Li,LIU Xiaoyan(Shandong Huaxing Textile Group Co.,Ltd.,Tai’an 271400,China)Abstract:In order to improve the quality of spinning yarn,eliminate the mechanical wave andreduce fabric defects,taking spinning frame FA506as an example,analysis is done to the causesand control methods of three common mechanical waves including front roller mechanicalwaves,cots mechanical waves and transmission system mechanical waves.It is pointed out thatthe mechanical waves are caused by the defects of mechanical parts or accessories and specialparts when the spinning frame works periodically.In the production process,the problem shouldbe identified by regular sampling,and the concrete problems should be specific analyzed,whichcan reduce or even eliminate the periodic mechanical waves caused by spinning frame,accesso-ries and special parts,and ensure the consistency of yarn quality.Key Words:spinning frame;mechanical wave;wavelength;spectrogram;evenness CV;roller;cot;gear收稿日期:2018-06-21作者简介:王洪杰(1978—),女,山东泰安人,助理工程师,主要从事纺纱试验工作与质量控制方面的研究。

纺纱工艺计算

纺纱工艺计算一、梳棉机FA201梳棉机一、速度计算:1、锡林转速ne(r∕min)=n1хD电机轮直径х0.98∕542=1460хDх0.98∕542=2.64D 纺棉D=136mm ne=360 r∕min纺化纤D=125mm ne=330r∕min2、刺辊转速nt(r∕min)=n1хD电机轮直径х0.98∕Dt=1460хD∕Dt3、盖板速度uf(mm∕min)=neх100ХZ4х1х1х14х36.5х0.98∕240хZ5х17х24=0.51142хneХZ4∕Z5Z4、Z5与uf对照表4、道夫转速nd(r∕min)=n1х88х20хZ3х0.98∕253х50х190=1.048хZ35、小压辊出条速度u(m∕min)=60х3.1416х1460х88х20ХZ3х38х30х1х0.98∕253х50хZ2х30х211000=67.9хZ3∕Z2(Z2张力牙19—21)二、牵伸计算:1、E总=48х120х34Х190х38х30х60∕21хZ1х42хZ2х30х21х152=30134.1∕Z2хZ1Z1、Z1与E总对照表3、刺辊—给棉罗拉E2 =ntх250∕ndх70х(42хZ1∕34х120)=346.94хnt∕ndхZ14、锡林—刺辊E3=ncх1290∕nt21х250=0.00952Dt5、道夫—锡林E4= ndх706∕ncх1290=0.547nd∕nc6、剥棉罗拉—道夫E5=190х120∕32х706=1.0097、下轧辊—剥棉罗拉E6=55х110∕45х120=1.128、大压辊—下轧辊E7=45х32х38х76∕55ХZ2х28х110=24.55∕Z29、小压辊—大压辊E8=28х30х60∕30Х21х76=1.053三、产量计算:G= ndх60х190х38х30х60х3.1416хgх1∕Z2х30х21х1000х1000х5 =0.778 gхnd∕Z2(g—生条定量g∕5m)梳棉机各部位隔距(纺纯棉中特纱)FA204梳棉机一、速度计算:二、牵伸计算:1、E总=E小压辊-棉卷罗拉=V1∕V2=(2.295或2.805)fd/0.02745fw=83.606或102.185 fd / fwA186F、G梳棉机一、速度计算:1、锡林转速n1(r∕min):纺化纤D=126mm 纺棉D=137mmn1=1460хD1电机轮直径х0.98∕546=1460х126х0.98∕546=330=1460хD1电机轮直径х0.98∕546=1460х137х0.98∕546=3602、刺辊转速n2(r∕min)=n1х400х132=330х400х132=980纺化纤= n1х400х132=360х400х132=1070纺棉3、盖板速度V(mm∕min)V= n1х105х1х1∕D2х17х40х14х36.5= n1∕D2х78.9纺化纤= n1х105х1х2∕D2х17х40х14х36.5= n1∕D2х157.8纺棉n3(r∕min)=1460х95х20хZх0.98∕273х50х190=1.05хZ(F型)道夫转速n3(r∕min)=1460х110х20хZ2∕295х50х190=1.123хZ2(G型)=60х3.1416х1460х88х20хZ3х38х30х1х0.98∕253х50хZ2х30х211000 =67.9хZ3∕Z2(Z2张力牙19—21)二、牵伸计算:1、E总=60х48х120х34х190х29х95∕152х21хZ1хZ2х42хZ3х23х66=29618.97∕Z1хZ3(F型)Z1、Z2与E对照表=29618.97∕Z1хZ3(G型)Z1、Z2与E对照表3、轧辊—剥棉罗拉E2=55х75∕45х120=1.124、上轧辊—下轧辊=E344х75∕30х110=1.05、压辊—道夫E4=102х190∕706ХZ3=27.45∕Z36、小压辊—大压辊E5=60х29х95х60∕102Х23х66х102=1.0467、小压辊—道夫E6=60х190х29х95∕706ХZ3х23х66=28.719∕Z38、给棉罗拉—棉卷罗拉E7=70х34х48∕152х34х21=1.053Z3与E4对照表三、产量计算:G= ndх60х190х24х95х0.98х60х3.1416хgх1∕Z2х19х66х1000х1000х5 =0.7658 gхnd∕Z2(g—生条定量g∕5m)FA221B梳棉机一、速度计算:1、锡林转速n1(r∕min):n1=1440хD1电机轮直径∕5505=2.6182хD12、刺辊转速n2(r∕min)=D1∕D2х14403、盖板速度V(mm∕min)V= 1440хD1х110х1х1х13х36.5∕D3х550х26х26 =202.15хD1 ∕D3二、牵伸计算:1、大压辊—轧辊E1=72хA∕75х14=0.06875Хa2、轧辊—剥棉罗拉E2=75хC∕125.86х14=0.04256хC3、剥棉罗拉—道夫E3=125.86х82∕700хD=14.74∕D4、小压辊—大压辊E4=62х53х14хBх14∕72Х31х36х14хA=0.572хB∕A张力牵伸对照表二、并条机、A272F并条机一、速度计算:1、第一罗拉速度(m ∕min)V=n×d×D2×3.1416×ε(0.99)∕1000d2D2、d2与V对照表二、牵伸计算:一、速度计算:紧压辊输出速度(m ∕min)V=n×F×50 3.1416×ε(0.99) ∕ E×60×1000(电机1470r ∕min,F电机皮带轮直径)二、牵伸计算:1、E总=45×34×81×61×35×Q×K ∕ 35×31×34×43×41×G×H=4.06830366 Q×K ∕ G×H总牵伸倍数对照表2、主牵伸(前区)E=45×34×75 ×T ∕ 35×31×73×R = 4.598276887×T ∕ R不同T ∕ R值的前区牵伸倍数一、速度计算:1、前罗拉速度(m ∕min)V=n×D2×d 3.1416×ε(0.99)×38 ∕ 1000d2×27二、牵伸计算:一、速度计算:1、紧压罗拉速度(m ∕min)V=n×F×d 3.1416×ε(0.99) ∕ E 1000二、牵伸计算:1、E总=45×21×63×70×Q×66 ×61×76×∕ 35×24×K×51×G×43×29=23869×Q ∕ K×G×H不同T ∕ R值的前区牵伸倍数4、压辊-前罗拉E3=60×20 ∕ 45×38 = 1.01755、圈条速比I=42×D×B×61×24×J ∕ Z×C×90×43×21×4W=0.756589×D×B×J ∕ Z×C×W 压力棒调节环:Φ12条筒直径与变换皮带轮B、C、D及齿轮Z、J、W不同规格的配备三、粗纱机A454、A456粗纱机一、速度计算:1、锭速计算:主轴n0(r ∕min)=电机转速×电机轮节径D ∕ 主轴轮节径d=960D ∕ d锭速nt(r ∕min)=n0×40 ∕ 30×33 ∕ 27=1.6296 n01、前罗拉转速nR(r ∕min)=n0×48 ∕ 61×Z1 ∕ Z2×30 ∕ 56= n0×0.421546 Z1 ∕ Z2二、牵伸计算:1、E总=79Z ∕ Z7×76Z∕ 19×3.1416d(前罗拉28)∕ 3.1416d(三罗拉28)=316 ∕ Z7(A454表1)=Z8 ∕ Z7×78∕ 17×3.1416d(前罗拉28)∕ 3.1416d=4.588×Z8 ∕ Z7(A456表2)表1表2后牵伸齿轮Z9与后区牵伸倍数对照表三、捻度计算:捻度∕ 米=1.6296∕0.421546×21 ∕ Z1×11.3682=44.0038×Z2 ∕ Z1=捻度常数∕ Z1捻度与捻度变换齿轮对照表四、筒管轴向卷层数(圈∕ cm)经验公式:γ=C ∕ 粗纱号数开方(C=80—90)=33×50×32×1×47×46×53×Z11×29×32×50×2×428×10∕ 27×30×32×5×47×40×Z3×Z10×18×32×1×3.1416×80×1×688×1=99.024482×Z11 ∕ Z3×Z10升降牙Z3和筒管轴向卷层数对照表三种原料粗纱轴向、径向密度的推荐值五、筒管径向卷层数(层∕ cm)锥轮皮带每次移动量=1×1×42×Z4×29×3.1416×176.52∕25×2×50×Z5×29=9.317×Z4∕Z5筒管径向卷层数(层∕ cm)=L ∕ S×B纱厚半径cm筒管径向卷层数(层∕ cm)=锥轮皮带移动范围∕ 锥轮皮带每次移动量×纱厚半径=锥轮皮带移动范围L 666 ∕ 9.317×Z4∕Z5×(12.8-4.4)∕ 2=L×Z5 ∕ 39.13×Z4(A454)=锥轮皮带移动范围L 666 ∕ 9.317×Z5∕Z4×(13.5-4.4)∕ 2=L×Z5 ∕ 42.39×Z4(A456)锥轮皮带移动范围:666(Z6=31)686(Z6=32)710(Z6=33)纱厚半径cm =满纱直径-筒管直径∕ 2张力牙Z4 =21—40 张力阶段牙(上)Z5=21—40 筒管径向卷层数Q=6筒管轴向卷层数PFA401粗纱机一、速度计算:1、锭速计算:主轴n0(r ∕min)=电机转速n×电机轮节径D ∕ 主轴轮节径D0=960D ∕ D0锭速ns(r ∕min)=n0×55 ∕ 46×35 ∕ 34=1.2308 n0二、牵伸计算:三、四罗拉双短皮圈1、E总=Z6×96×3.1416 d f ∕ Z7×25×3.1416d h=3.84×Z6∕ Z72、三罗拉:E后= Z6×47×3.1416 d z ∕ Z8×29×3.1416d h=47.2315∕ Z83、四罗拉:E后= 31×47×3.1416 d z ∕ Z8×29×3.1416d h=48.8059 ∕ Z84、导条辊d1-后罗拉= Z14×77×70×3.1416 d h ∕ 29×63×30×3.1416d1=0.04336×Z14牵伸齿轮Z6∕Z7与总牵伸倍数对照表二、捻度计算:捻度∕ 米=91×91×Z2×55×35 ∕ Z3×72×Z1×46×34×3.1416df×1000= 1610.114×Z2 ∕ Z1×Z3=捻度常数∕ Z3捻度与捻度变换齿轮对照表四、筒管轴向卷层数P(圈∕ cm)经验公式:γ=C ∕ 粗纱号数开方(C=80—90)P= 被动铁炮一转时筒管的卷绕圈数Nw ∕升降笼筋的升降高度h(cm)Nw= 24×Z13×493×68×35 ∕ 64×56×1485×38×34h=Z9×39×Z11×42×1×23×1×3.1416d升×800×1∕Z10×51×56×47×50×66×2×485×10 P= Nw ∕ h=1.6903×Z13×Z10 ∕ Z9×Z11=轴向卷绕常数∕ Z11升降牙Z11和筒管轴向卷层数对照表五、筒管径向卷层数Q(层∕ cm)锥轮皮带每次移动量S:S=1×1×36×Z4×30×3.1416×(270+2.5)×1∕25×2×62×Z5×57×10=0.52298×Z4∕Z5筒管径向卷层数(层∕ cm)=L ∕ S×B纱厚半径cm= L ∕ 0.52298×Z4 ∕ Z5×(15.2-4.5)∕ 2= L×Z4 ∕ 2.80×Z5锥轮皮带移动范围L:800(Z13=37)820(Z13=38)840(Z13=39)张力牙Z4 =19—41 张力阶段牙(上)Z5=19—46 筒管径向卷层数Q=6筒管轴向卷层数PB =(满纱直径-筒管直径)∕ 2TJFA458A粗纱机一、速度计算:1、主轴速度n1(r ∕min)=电机转速×电机轮节径Dm ∕ 主轴轮节径D=960Dm ∕ D2、锭翼速度n2(r ∕min)=n1×48×40 ∕ 53×29 =1.2492 n13、前罗拉转速nF(r ∕min)=Z1×Z3×72×n1 ∕ Z2×91×91= 0.0087 ×Z1×Z3×n1 ∕ Z2二、牵伸计算:三、四罗拉双短皮圈(⊿-1.1下皮圈厚度)1、E总=Z6×96×3.1416 d F ∕ Z7×25×3.1416d B=3.84×Z6∕ Z72、三罗拉:E1= 30×47×3.1416 (d m+2×⊿)∕ Z8×29×3.1416d B=47.2315 ∕ Z8四罗拉:E1= 31×47×3.1416(d m+2×⊿)∕ Z8×29×3.1416d B=48.8059 ∕ Z8E与Z6、Z7对照表E1与Z8对照表E0与Z14对照表三、捻度计算:捻度∕ 10cm=48×40×91×91×1000×Z2 ∕ 53×29×72×28×3.1416×Z1×Z3 =163.331×Z2 ∕Z1×Z3捻度与捻度变换齿轮对照表四、筒管轴向卷层数H(圈∕ cm)经验公式:γ=C ∕ 粗纱号数开方(C=80—90)H=40×61×493×Z12(37)×38×Z10×51×56×47×50×51×2×485×100×1 ∕29×45×1485×55×50×Z9×39×Z11×42×1×38×3.1416×110×800×1×10=61.2337×Z10 ∕ Z9×Z11Z9、Z10 Z11与H对照表六、筒管径向卷层数R(层∕ cm)=L ∕ S×B纱厚半径cm锥轮皮带每次移动量S:R=1×1×36×Z4×30×3.1416×(270+2.5)×1∕ 2×25×62×Z5×57×10=0.52324×Z4∕Z5筒管径向卷层数R(层∕ cm)=锥轮皮带移动范围L×100 ∕ 锥轮皮带每次移动量×(满纱直径-筒管直径)∕ 2=700×100 ∕ 0.52324×Z4 ∕ Z5×(15.2-4.5)∕ 2=25.0058×Z5 ∕ Z4粗纱平均每层厚度B=1 ∕径向卷层数(cm)锥轮皮带移动范围L=700mm为估计值Z4 、Z5与S、R、B对照表JXFA487、488粗纱机(四电机)一、速度计算:1、主轴速度n1(r ∕min)=电机转速×电机轮节径Dm ∕ 主轴轮节径D=960Dm ∕ D2、锭翼速度n2(r ∕min)=n1×47×47 ∕ 54×32 =1.2783 n13、前罗拉转速(r ∕min)=n1×ZB ∕ ZA (ZB =146、128、78、ZA=26-60)二、牵伸计算:三、四罗拉双短皮圈(⊿-1.1下皮圈厚度)1、总牵伸常数=(104×83 )/ 26= 332(牵伸牙26-71)2、后牵伸常数=(28.5+1.4×2×0.8 )×(40)×33 / 28.5×26= 82.14(后牵伸牙45-70)四、细纱机A512、A512P4细纱机一、速度计算:1、锭速计算:滚盘n(r ∕min)=电机转速×电机轮节径D ∕ 滚盘节径d=1450×D ∕ d锭速(r ∕min)=n×(250+1)∕ (24+1)=10.04×n2、前罗拉转速(r ∕min)=n×30 ∕ 66×A C ∕ B=n×0.005285×A C ∕ B二、牵伸计算:A5121、E总=B1×B2=121∕12×76∕ 35×29∕ D×H2×H1=634.962∕D(后牵伸)×H2×H1(底×轻)2、B1=Ø25∕ Ø25×121∕ 12×46∕ 35×32(中罗拉)∕ 29×H2×H1=14.623×H2×H1( H2,H1,56—65 ,86-90)3、B2=Ø25∕ Ø25×29∕ 32×76∕ 46×29(后罗拉)∕ D=43.421∕ D后牵伸齿轮D与后区牵伸倍数对照表A512P41、E总=26∕70×70∕ 22×ZE(底)∕ ZD(轻)×79∕25×ZK∕ ZJ×108∕ 66=6.11×ZE∕ ZD×ZK∕ ZJ2、E后=26∕70×70∕ 22×50∕58×ZM∕ ZH=1.0188×ZM∕ ZH〔ZD(轻)—26—31、34、37、41、46、51、37、64—69,ZE(底)64—70〕(ZK∕ ZJ牵伸过桥牙72∕23、55∕40,ZH中罗拉牙、ZM过桥牙)后区牵伸倍数对照表三、捻度计算:捻度∕ 米=(滚盘直径+1)∕(锭盘直径+1)×66 ∕ 3.141596×86 ∕ 0.025×30×C B ∕ A=24188×C B ∕ A(滚盘直径250、锭盘直径24)捻度与捻度变换齿轮对照表四、钢令板级升=17.73 ∕ G×每次撑过齿数卷绕成形变换齿轮对照表变换齿轮、皮带轮种类FA503细纱机一、速度计算:1、锭速计算:滚盘n(r ∕min)=电机转速×电机轮节径D1 ∕ 滚盘节径D2=1450×D1 ∕ D2锭速(r ∕min)=n×(250+0.8)∕ (22+0.8)=11×n2、前罗拉转速(r ∕min)=n×Z1 ∕ Z2×Z3 ∕ Z4×Z5 ∕ Z6×Z7 ∕ Z9=n×33 ∕ 56×27 ∕ 74×Z5 ∕ Z6×Z7 ∕ 40=n×0.0053752×Z5 ∕ Z6×Z7二、牵伸计算:1、E总=B1×B2=Z8 ∕Z9×Z22∕ Z21×Z24∕ Z23×Z26 ∕Z25×Z32∕ Z31×Z34∕ Z33= 90∕40×73∕ 29×78∕ 31×Z26 ∕Z25×60∕ 25×Z35∕ Z33=1197.07×Z26 ∕Z25×Z332、B1= Z30 ∕Z29×Z28∕ Z27×Z24∕ Z23×Z26 ∕Z25×Z22∕ Z21×Z8∕ Z9=×30 ∕ 30×73 ∕ 61×Z26 ∕ Z25×78 ∕ 31×73 ∕ 29×90 ∕ 40=17.054276×Z26 ∕Z253、B2= Z34∕ Z33×Z32∕ Z31×Z27 ∕Z28×Z29∕ Z30×=35 ∕Z33×60 ∕ 25×61 ∕ 73×30 ∕ 30=70.198∕ Z33三、捻度计算:捻度∕ 10cm=(滚盘D3+δ)∕(锭盘d1+δ)×Z2∕ Z1×Z4∕ Z3×Z6 ∕Z5×Z9∕ Z7×100∕25×3.1416 =(250+0.8)∕ (22+0.8)×56 ∕ 33×74 ∕ 27×Z6 ∕ Z5×40 ∕Z7×100 ∕ 25×3.1416=2605.58 Z6 ∕ Z5×Z7四、钢令板级升=10.995× n每次撑过齿数∕ Z18卷绕成形变换齿轮对照表变换齿轮、皮带轮种类捻度与捻度变换齿轮对照表FA506型细纱机的机械传动如图所示,其传动系统如下:→滚盘→锭子→小摆臂→级升轮双弹性→前罗拉→扭杆平→卷绕→成形→成形→加入级升衡系统主齿轮齿轮摆臂带管底电→主轴→→成形凸→上分配轴→→钢领板短机钉链轮动程升降→捻度阶捻度→后牵伸→中罗拉下分变动程导→段变换→变换→变换齿轮→配轴→纱钩短动齿轮齿轮牵伸中程升降→变换→间齿轮轴→后罗拉→横动装置1.速度(1)主轴速度n1(r/min)n1=nXD1/D2=1460XD1/D2式中:n——主电动机转速(r/min);D1——主电动机皮带轮节径(mm),备有170、180、190、200、210数种;D2——主轴皮带轮节径(mm),备有180、190、200、210、220、230、240数种。

细纱8cm-10cm机械波的成因及控制措施

第 9期

棉

技

・7 5 3・ 【 2 】 9

21 0 0年 9月

C t nT xi e h o g ot e t T c n l y o l e o

细 纱 8c 一1 m 机 械 波 的 成 因及 控 制 措 施 m 0c

林 寿 凯

( 建 省纺织工程学会 ) 福

匀所 形成 的 “ 疹 块 ” 纺织 企 业 胶 辊 问采 用 落 风 或 后 的“ 大套差 ” 艺套 制胶 辊 , 使胶 管 内壁 分子 工 致 互相挤 压 , 坏 了橡 胶 分 子 的排 列 而 形 成 应力 不 破

匀 , 致胶辊 表 面硬度 不 一 致 , 重 时会 出现 “ 导 严 风

纱 机胶 辊是 回转 型部 件 , 辊存 在 的疵病 , 胶 随着 回

锦 职技 术

Co t n Te te T c n l g to x i e h o o y l

第 3 8卷

第 9期

21 0 0年 9月

转 时 间的延续 , 往往 会造 成连续 的 、 周期 性 的机 械

要 特 别 注 重套 制和 二 次 压 圆 整 形 工作 , 用 新 型 锯 齿 环 形 槽 外 壳 的胶 辊 轴 承 及 新 型 立 式 套 制 胶 辊 机 , 高胶 辊 采 提 套制 质 量 ; 正 确 掌 握胶 辊 回 磨 量 , 持 磨 胶 辊 机 的 良好 状 态 , 要 保 坚持 精 细磨 砺 ; 区分 不 同胶 辊 的 性 能 与 用 途 , 学 科

me h n c lwa a e u be — o r d r l c ul e e i n td a d fns a n q a i o d be i p o e u t r c a i a vec us d by r b rc vee ol o d b lmi ae n ih y r u lt c ul m r v d f rhe . i y

FA503细纱机工艺流程与工序概述

第六章、FA503细纱机第四组组长:施添乐成员田文元、顾春梅、朱赫、王聚龙、曹健晴、徐邬鹏20120321指导老师穆征目录1、细纱机简介2、细纱机工序概述3、细纱机工艺流程4、FA503细纱机5、纺纱张力检测系统6、自动落纱程控系统一、细纱机简介纺纱过程中把半制品粗纱或条子经牵伸、加拈、卷绕成细纱管纱的纺纱机器(见彩图熟条在粗纱机上牵伸加拈制成粗纱、粗纱经细纱机牵伸加拈制成细纱、条子在粗纱机上牵伸加拈制成粗纱、精梳机将纤维梳理制成精梳条子、针梳机将条子并合,针排牵伸改善条子结构、粗纱在环锭细纱机上进一步加拈纺成细纱)细纱机是纺纱的主要机器,细纱的产量、质量是纺纱工艺各道工序优劣的综合反映。

细纱机的生产单元是锭子,常以每千锭小时的产量(公斤)来衡量细纱机的生产水平。

纺纱厂生产规模是以拥有细纱机的锭子总数来表示的。

每只锭子上所纺的纱会由于各种原因而断头,常以千锭小时发生的断头数表示断头率。

断头率的高低影响劳动生产率、设备生产率、细纱质量和车间含尘量。

细纱机是纺纱生产中耗能最多的机器。

细纱机生产过程中纺满一个卷装(管纱)便要停止生产,待落下管纱换上空管后方能继续纺纱。

因此卷装的大小影响劳动生产率、设备生产率,还影响能耗。

锭速、卷装、断头率三者,相互联系又相互制约,是细纱机技术水平高低的标志二、细纱机工序概述1、牵伸:将喂入的粗纱或条子均匀地拉长抽细到细纱所要求的特数。

2、加捻:将牵伸后的须条加上适当的捻度,使成纱具有一定的强力、弹性、光泽和手感等物理机械性能。

3、卷绕成形:将纺成的细纱按一定成形要求卷绕在筒管上,以便于运输、贮存和后道工序加工三、细纱机工艺流程1、粗纱喂入2、牵伸装置3、导纱器4、成纱卷绕关于FA503细纱机介绍用途:本机用于棉、棉型化纤的纯纺和混纺。

如用户增订部分调换件,可适纺51mm或65mm中长化纤。

粗纱喂入,纺制细纱。

主要特点:断面参数设计合理断面参数经过优选,实践证明有利于气圈稳定、捻度传递,减少断头。

浅析细纱机械波种类、成因及消除

经纬 公 司 为 消 除罗 拉 引发 的机 械 波 , 罗拉 进 对

行 了全 面 的研 究 、 析 、 拟 试 验 。在 材质 、 形 设 分 模 齿 计、 机械加 工 、 热处 理 、 面处 理 等方 面进行 了改 进 , 表 产 品经用 户厂 家试 用后 获得 良好 口碑 。 4 1 2 选 用 高精 度 、 质 罗拉 轴 承 .. 优

维普资讯

第3 3卷 第 5 2 0 期 0 6年 9月

Vo . 3 No 5 S p 2 0 13 . e . 0 6

纺 织 器 材

T xi c e s r s e teA c s o i l e

・0 ・ 【1 】 43 9

浅 析细 纱 机械 波 种 类 、 因及 消 除 成

比:

E—— 有 缺 陷的齿 轮所 传 动 的罗 拉 至 输 出件 之 间的牵 伸倍 数 。

由于 罗 拉 的缺 陷造 成 的 周 期 波 称 罗 拉 类 机 械 波 , 波长 公式 为 : 其

l= ・d ・E

式中:

.— —

有 缺 陷 的罗拉形 成 的周 期波 波 长/m; c

建 议使 用 罗拉 轴承孔 和 罗拉 导柱 为滑 动配合 的 高精度 、 质轴 承 , 优 因为 这样可 以避免 由于过 盈量 过 大而 造成 罗拉 导柱 弯 曲变 形 。

4 1 3 合 理 安装调 试 ..

平 车状态 及平 车工 水 、 低对 罗拉 产生 机械 的I ’

’

—

—

有 缺 陷 的罗 拉直 径/m; c

‘

.

』

L 1r |_ =

L

_— L

, U 6 0

.

E—— 缺 陷部 件 至输 出件 之 间的牵 伸倍 数 。 严格 地讲 , 仅是 前 罗 拉才 产 生 机 械 波 , 、 不 中 后

细纱工艺计算18tex实例

细纱工艺计算18tex实例细纱工艺计算18tex实例细纱工艺计算细纱工艺计算:18tex纯棉纱为例表7-7细纱工艺单细纱工艺公定回潮率总牵伸倍数后区牵伸倍(%)数机械实际8.533.4232.441.25钢领型号PG1/2直径42钢丝圈型号CO型号数10/0机型FA507B罗拉直径(mm)1×2×3细纱干定量(g/100m)1.66捻向Z马达盘D1转速(r/min)前罗拉244.54撑头牙锭速16411后区牵伸齿轮Z29车头盘D225×25×25牵伸对牙Z25/Z26180捻系数360卷绕齿轮Z12和Z1343和51180捻度对牙/46/42计算捻度(捻/10cm)84.9168/665281、牵伸倍数计算(1)总牵伸倍数W%=8.5%细纱干定量为初步拟定粗纱特数为600tex实际牵伸机械牵伸所以,根据设备传动得:=355779711085025292563z26z25)21.1672z26z25根据设备说明书选择Em=33.42;牵伸成对变换齿轮齿数Z25/Z26取68/66T;修正实际总牵伸倍数:粗纱特数:(2)后区牵伸倍数后区牵伸倍数,初步拟定为1.25倍根据设备传动得:根据设备说明书选择2、锭速18tex纱的折合单产实际产量Qd=1.25;后牵伸变换齿轮齿数取28T。

38折合率影响系数381.9630.9620.16(kg/千锭时)折合率、影响系数参见《棉纺手册》第1194~1195页表7-1-7与表7-1-8 QdQL时间效率时间效率参见《棉纺厂设计》第95页表6.3.2-1,选用96%20.16=QL0.96得QL=21.00NtVf601000因为QL=10001000所以21.00=18Vf601000得Vf=19.44m/minNt---纱线特数Vf---前罗拉线速度(m/min)设计捻系数为375因为0.96=360 又因1t实=t设×时间效率所以t实=375×因为Ttnfns100d2,而nfvf1000d2nf---前罗拉转速(r/min)所以Ttnsvf10ns所以84.91初步拟定ns19.4410得ns=16506.50(r/min)=16000(r/min)[《棉纺手册》第592表3-1-1A]D1主电动机皮带轮节径(mm)D2主电动机皮带轮节径(mm):锭带厚度(本机为0.6mm):滚盘直径(250mm):锭盘直径(可选18、19.5、22、24mm,本机采用22mm)查表得:D1=180,D2=180,ns’=16411r/min3、捻度选定细纱实际捻系数为360,则捻度为:由设备传动图得:捻度=查设备说明书,得、取46、42T;捻度修正为:1ns100因为Ttnfd2ns100Ttd2"则,修正前罗拉转速nf"1641110085.493.1425244.54(r/min)4、卷绕密度本机选定卷绕圈距为纱线直径的4倍,则有:由设备传动得到,钢领板一次升降时前罗拉输出纱条长度应等于同一时间管纱卷绕长度,即有:..(1)因为:成形凸轮转速前罗拉速度纱圈平均长度=凸轮升降比=1:3Dd由于sin2H22(Dd2)2将上述5式代入(1)式中得到:本机=25mm,钢领直径42mm,为39mm,d为19mm,H为57mm,为9.95°因此查设备说明书得18tex纱线对应的卷绕齿轮5、钢领板级升钢领板级升距y与纱线特数存在联系,钢领板一次升降绕纱长度的重量应等于同一时间纱管上卷绕的纱线重量,则有:即:带值计算得:y=0.088由于棘轮每撑过N齿钢领板级升距为:Y=所以,N=扩展阅读:细纱工艺设计方案细纱工艺设计方案1.分析细纱技术性能选用细纱机型号为FA506型,其主要技术特征见下表机型锭距(mm)牵伸形式罗拉直径(mm)FA50670三罗拉长皮圈25弹簧摇架加压罗拉加压方式气摇架加压最大罗拉中心距前~中(mm)升降动程(mm)锭带张力盘粗纱卷装尺寸(mm)152×406直径×长度(mm)PLC控制,中途关机适位制动,中途落纱钢领板自动下降适位制自动结构动,满管钢领板自动下降适位制动,开机低速生头,开机前钢领板自动复位,落纱前自动接通落纱电源,工艺参数显示新技术主要制造厂可配变频调速,可配竹节纱装置,可配包芯丝装置中国纺机集团经纬股份有限公司输次分公司155,180,205单、双张力盘粗纱架捻向满纱最小气圈高度85单层六列吊锭Z,Z或S43锭速(r/min)1201*~18000前~后143锭子型号试纺纤维长度(mm)及混纺JWD32系列光杆钢领直径(mm)每台锭数(锭)牵伸(倍)每节罗拉锭数35,38,42,45384~51610~50665mm以下棉、化纤2.配置细纱机主要工艺参数(1)总牵伸与牵伸分配纺18.2tex,考虑总牵伸在30倍;加工针织用纱,后区牵伸一般为1.04~1.20倍,通常情况下偏小为宜,本设计取1.10倍。

纺纱工艺计算三

纺纱工艺计算(三)(2011-04-27 15:46:22)分类:纺纱工艺与质量标签:财经纺纱工艺计算(三)四、细纱机A512、A512P4细纱机一、速度计算:1、锭速计算:滚盘n(r ∕min)=电机转速×电机轮节径D ∕ 滚盘节径d=1450×D ∕ d锭速(r ∕min)=n×(250+1)∕ (24+1)=10.04×n2、前罗拉转速(r ∕min)=n×30 ∕ 66×A C ∕ B=n×0.005285×A C ∕ B二、牵伸计算:A5121、E总=B1×B2=121∕12×76∕ 35×29∕ D×H2×H1=634.962∕D(后牵伸)×H2×H1(底×轻)2、B1=Ø25∕ Ø25×121∕ 12×46∕ 35×32(中罗拉)∕ 29×H2×H1=14.623×H2×H1( H2,H1,56—65 ,86-90)3、B2=Ø25∕ Ø25×29∕ 32×76∕ 46×29(后罗拉)∕ D=43.421∕ D后牵伸齿轮D与后区牵伸倍数对照表A512P41、E总=26∕70×70∕ 22×ZE(底)∕ ZD(轻)×79∕25×ZK∕ ZJ×108∕ 66=6.11×ZE∕ ZD×ZK∕ZJ2、E后=26∕70×70∕ 22×50∕58×ZM∕ ZH=1.0188×ZM∕ ZH〔ZD(轻)—26—31、34、37、41、46、51、37、64—69,ZE(底)64—70〕(ZK∕ ZJ牵伸过桥牙72∕23、55∕40,ZH中罗拉牙、ZM过桥牙)后区牵伸倍数对照表三、捻度计算:捻度∕ 米=(滚盘直径+1)∕(锭盘直径+1)×66 ∕ 3.141596×86 ∕ 0.025×30×C B ∕ A =24188×C B ∕ A(滚盘直径250、锭盘直径24)捻度与捻度变换齿轮对照表四、钢令板级升=17.73 ∕ G×每次撑过齿数卷绕成形变换齿轮对照表变换齿轮、皮带轮种类FA503细纱机一、速度计算:1、锭速计算:滚盘n(r ∕min)=电机转速×电机轮节径D1 ∕ 滚盘节径D2=1450×D1 ∕ D2锭速(r ∕min)=n×(250+0.8)∕ (22+0.8)=11×n2、前罗拉转速(r ∕min)=n×Z1 ∕ Z2×Z3 ∕ Z4×Z5 ∕ Z6×Z7 ∕ Z9=n×33 ∕ 56×27 ∕ 74×Z5 ∕ Z6×Z7∕ 40=n×0.0053752×Z5 ∕ Z6×Z7二、牵伸计算:1、E总=B1×B2=Z8 ∕Z9×Z22∕ Z21×Z24∕ Z23×Z26 ∕Z25×Z32∕ Z31×Z34∕ Z33= 90∕40×73∕ 29×78∕ 31×Z26 ∕Z25×60∕ 25×Z35∕ Z33=1197.07×Z26 ∕Z25×Z332、B1= Z30 ∕Z29×Z28∕ Z27×Z24∕ Z23×Z26 ∕Z25×Z22∕ Z21×Z8∕ Z9=×30 ∕ 30×73 ∕ 61×Z26 ∕ Z25×78 ∕ 31×73 ∕ 29×90 ∕ 40=17.054276×Z26 ∕Z253、B2= Z34∕ Z33×Z32∕ Z31×Z27 ∕Z28×Z29∕ Z30×=35 ∕Z33×60 ∕ 25×61 ∕ 73×30 ∕ 30=70.198∕ Z33三、捻度计算:捻度∕ 10cm=(滚盘D3+δ)∕(锭盘d1+δ)×Z2∕ Z1×Z4∕ Z3×Z6 ∕Z5×Z9∕ Z7×100∕25×3.1416 =(250+0.8)∕ (22+0.8)×56 ∕ 33×74 ∕ 27×Z6 ∕ Z5×40 ∕Z7×100 ∕ 25×3.1416=2605.58 Z6 ∕ Z5×Z7四、钢令板级升=10.995× n每次撑过齿数∕ Z18卷绕成形变换齿轮对照表变换齿轮、皮带轮种类捻度与捻度变换齿轮对照表FA506型细纱机的机械传动如图所示,其传动系统如下:→滚盘→锭子→小摆臂→级升轮双弹性→前罗拉→扭杆平→卷绕→成形→成形→加入级升衡系统主齿轮齿轮摆臂带管底电→主轴→→成形凸→上分配轴→→钢领板短机钉链轮动程升降→捻度阶捻度→后牵伸→中罗拉下分变动程导→段变换→变换→变换齿轮→配轴→纱钩短动齿轮齿轮牵伸中程升降→变换→间齿轮轴→后罗拉→横动装置1.速度(1)主轴速度n1(r/min)n1=nXD1/D2=1460XD1/D2式中:n——主电动机转速(r/min);D1——主电动机皮带轮节径(mm),备有170、180、190、200、210数种;D2——主轴皮带轮节径(mm),备有180、190、200、210、220、230、240数种。

纱线条干均匀度仪

CB (8) 0.97 CB (0)

条 子 12 20 长 丝 17

试 样 B(㎜)

细纱、粗纱 8

(三)波谱图

1.波谱图的形成

2.理想波谱图、正常波谱图、实际波谱图

(1)理想波谱图的方程式:

l K sin S lg l 1 K n

—波长 l—纤维平均长度 n—纱截面内纤维的根数

mi AFi 100% mo

设定 m0 为 100 3.相对支数(RC)——各段试样测出的支数 mi 与试 样全长的基准支数 M 之比.

mi RC 100% M

设定 M 为 100

4. 偏移率(DR) ——在设定参考长度(L)范围内,不匀曲线超 过设定范围的片段长度之和(∑li)与参考长度(L)之比

(五) 波谱图分析的注意事项:

1. 波谱图上如有几个机械波存在时,应分别逐一分析,一般可先从波 长较短的开始,进行分析. 2. 如果在波谱图最后几个频道中出现机械波,最好加大试样长度,再 试. 3. 纺纱过程中一般主动件比被动件产生不匀的可能性大,高速件比 低速件产生不匀的可能性大.

4. 机械波如跨二个频道,应将二个频道的波幅相加来评估机械波的 严重性.

直 品 种 径

Tex(Ne) (mm)

29.5 (20)

14.5 (40)

9.8 (60)

普梳棉针织管纱 (0.44g/cm3) 精梳棉针织管纱 (0.51g/cm3) 精梳紧密纺纱 (0.55g/cm3)

0.292

0.205

0.168

0.271

0.190

0.156

0.261

0.183

0.151

2. 电容极板宽度B B→0 实际取B=8㎜ CB(0) →总不匀

【技术】纺纱过程机械波的原理解析

【技术】纺纱过程机械波的原理解析纱条波谱图主要用于分析纱条条干的各种周期性不匀产生的原因,及时排除设备或工艺上出现的问题。

机械波分析中要分清基波和各次谐波,其中谐波频率是基波频率的整数倍。

基波和谐波有着各自的幅度和相位,基波和各次谐波可叠加成各种形状周期性波动的合成波,合成波的波长就是基波的波长。

一、波谱图应用的几点说明1.1 牵伸波牵伸波是由于纤维随机分布造成的纱条各截面结构性差异差异,最高峰位于2.5-3.0倍纤维平均长度处。

1.2 机械波机械波是由于机械缺陷或故障(如罗拉偏心、齿轮缺齿、齿面磨损、转杯内有脏物、针布缺损等)或设备调整不当造成的,一般占据一个或两相邻的频道。

1.3波的可信性为保证测试结果的可信性,被测波长数量必须达到25个,否则要延长测试时间、增加试样长度。

再需注意的是,若波谱图上出现异常现象,不要急于分析或下结论,应重复试验三四次,确认波谱图上出现同样的现象才能认为是可信的。

例如测试速度为400m/min、测试时间1min,那么试样长度为400m,则波谱图上波长在16m以内的机械波是可信的。

当将测试时间延长到5min,试样长度达到2000m时,则在波长在80m以内的机械波是可信的。

1.4 有害波“拇指准则”纱线中出现周期性不匀或牵伸不匀,反映在波谱图上“烟囱”或“小山”凸出的高度,将不同程度地对织物外观造成不良影响。

不应只关注“烟囱”或“小山”凸出的绝对高度P,而应与波谱图相应位置的正常幅度B做相对比较。

如“烟囱”占据二三个频道,则应累加后取总高度P值进行比较。

可遵循“拇指准则”,即当P>B/2时,则可认为对织物外观的影响是严重的。

1.5 波谱分析应注意的事项(1)波长的计算值与实测值两者“基本相符”即可,允许差异可在±15%以内。

分析计算只是手段不是目的,最终结论要在分析的基础上,经现场排除故障证实后才能确认。

(2)日常测试宜采用规律性取样,即对纺纱设备的每一加工部位(每锭、每眼)在规定时间内至少巡回检测1次。

FA507A型细纱机产品说明书

FA507A型细纱机产品说明书FA507A型细纱机Model FA507A Ring Spinning Frame产品说明书Instruction Book马佐里(东台)纺机有限公司Marzoli (Dongtai) Textile Machinery Co.,Ltd锭D2 速D1136 148 176 180 200 210 220220 20057 18052 17192 210 19580 19145 17231 15665 200 18849 1823415629 14919 180 19958 167841477014068 13427 176 19515 16046 14442 13754 13129 148 1785913800 13493 12144 11566 11040 136150801268112399111591062810145工艺计算 8.1锭速当锭盘直径为 22mm 时锭速=1480×[D1×(D3+δ )]/[D2×(d1+δ )]=1480×[D1×(250+0.6)]/[D2×(22+0.6)]=16410×(D1/D2)(r/min) 注:上列皮带轮按所订机器规格供给 8.2捻度不计传动带滑溜及细纱捻缩:(罗拉直径为 25mm )捻度=(D5+δ )×Z2×Z4×Z7×Z9×100(d1+δ )×Z1×Z3×Z5×Z9×π d2 当锭盘直径 d 为 22mm 时,= ( 250+0.6 )× 43 ×58 ×24 ×100× Z4(d1+0.6)×18×24×26×π ×25×Z4纺纱工艺所需捻度范围本机提供捻度Z3 Z433.236~33.668 33.236 79 3333.668~34.554 34.100 77 3334.554~35.488 35.009 75 3335.488~36.475 35.968 73 3336.475~38.130 36.981 71 3338.130~39.789 39.279 79 3939.789~40.837 40.299 77 3940.837~41.941 41.374 75 3941.941~42.778 42.508 73 3942.778~43.374 43.044 61 3343.374~44.010 43.705 71 3944.010~44.891 44.315 79 4444.891~46.072 45.466 77 4446.072~47.318 46.678 75 4447.318~48.633 47.957 73 4448.633~49.901 49.308 71 4449.901~50.682 50.494 52 3350.682~51.821 50.870 61 3951.821~53.052 52.372 79 5253.052~54.449 53.733 77 5254.449~55.921 55.165 75 5255.921~57.034 56.677 73 5257.034~57.832 57.302 61 4457.832~58.974 58.273 71 5258.974~60.555 59.674 52 3960.555~62.235 61.437 79 6162.235~63.873 63.032 77 6163.873~65.600 64.713 75 61纺纱工艺所需捻度范围本机提供捻度Z3 Z465.600~66.905 66.486 73 6166.905~67.578 67.325 52 4467.578~68.093 67.826 61 5268.093~69.442 68.359 71 6169.442~71.010 70.524 44 397.010~72.437 71.508 78 7172.437~73.444 73.366 71 7173.444~74.422 73.523 79 7374.422~75.377 75.322 75 7175.377~75.485 75.432 77 7385.485~76.461 75.577 79 7576.461~77.415 77.386 78 7177.415~77.471 77.444 75 7377.471~77.525 77.499 77 7577.525~78.558 77.551 79 7778.558~80.599 79.566 61 6180.599~81.660 81.632 77 7981.660~81.716 81.687 75 7781.716~81.778 81.745 73 7581.778~82.808 81.807 71 7382.808~83.867 83.809 75 7983.867~83.987 83.925 73 7783.987~85.077 84.048 71 7585.077~86.197 86.105 73 7886.197~87.410 86.289 71 7787.410~89.148 88.531 71 7989.148~91.188 89.766 39 4491.188~92.973 92.809 61 7192.973~93.684 93.337 52 6193.684~94.625 94.032 44 52 纺纱工艺所需捻度范围本机提供捻度Z3 Z494.625~96.522 95.218 61 7396.522~99.131 97.826 61 7599.131~101.740 100.435 61 77101.740~104.566 103.044 61 79104.566~107.362 106.087 39 52107.362~109.472 108.638 52 71109.472~111.002 110.307 44 61111.002~113.228 111.698 52 73113.228~116.288 114.758 52 75116.288~119.348 117.818 52 77119.348~122.664 120.878 52 79122.664~124.912 124.449 39 61124.912~126.883 125.376 33 52126.883~130.198 128.390 44 71130.198~133.815 132.006 44 73133.815~137.431 135.623 44 75137.431~141.048 139.240 44 77141.048~143.853 142.856 44 79143.853~145.963 144.850 39 71145.963~148.003 147.076 33 61148.003~150.971 148.930 39 73150.971~155.051 153.011 39 75155.051~159.131 157.091 39 77 159.131~166.179 161.171 39 79 166.179~173.598 171.186 33 71 173.598~178.420 176.009 33 73 178.420~183.242 180.831 33 75 183.242~188.064 185.653 33 77钢领直径(mm)D(mm) D(mm) H1(mm) α /2 3529 13 45.3 。

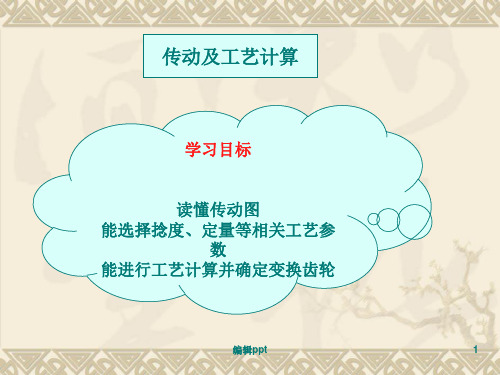

细纱传动及工艺计算

7

三. 细纱机自动控制装置

(1)中途关车,自动适位制动停车; (2)中途提前落纱,钢领板自动下降到落纱位置,适位制动停车; (3)满管落纱,钢领板自动下降到落纱位置,适位制动停车; (4)开车前,钢领板制动复位; (5)打开车门时,全机安全自停; (6)满纱后,自动接通36V低压电源,供电动落纱小车落纱; (7)车头面板数字显示牵伸倍数、纺纱线密度、罗拉及锭子速度; (8)纺制直接纬纱时,自动绕取保险纱。

ns (r/min) = nm (D3 +δ)= 16060 * D1

(D4 +δ)

D2

式中:D3——滚盘直径(mm),250;

D4——锭盘直径(mm),20.2、22、24;

δ——锭带厚度(mm),0.8。

编辑ppt

13

3.前罗拉速度 nf (r/min) = 1460 * D1*28*32*ZA*ZC*ZE*27 D2*71*59*ZB*ZD*37*27

n——级升轮每次被撑过的齿数,一般 n 等于 1~3。

编辑ppt

21

六. 产量计算

细纱产量以1000枚锭子一小时生产的细纱量(kg)来表示。Kg /(千锭·h) 细纱产量有理论产量、定额产量、实际产量之分。

编辑ppt

22

编辑ppt

23

32s 纱工艺计 算

相关设计数据

1.纯棉纱号数与支数的关系 特克斯=583.1/英制支数

编辑ppt

17

(三)确定捻度和捻度变换齿轮的步骤 1.根据纱线品质要求及用途,选定捻系数,计算实际捻度,在锭带滑溜率,

捻缩率及加捻效率未知的情况下,也可把上述捻度看作计算捻度。 2.选择ZC、ZD,计算ZA/ZB,再修正计算捻度。 3.当试纺测得的捻度与要求的捻度差异大于3%是,应调整ZA/ZB 。

现代棉纺织机械波解释

现代棉纺织机械波解释

理解机械波即理解机械波的形成,传播机械波的介质中各个质点之间存在相互作用力,所以前一个质点的振动必然会带动下一个质点做受迫振动,而介质中的每一个质点都只在各自的平衡位置附近振动,并不会“随波逐流”,受迫振动的频率等于驱动力的频率,即每一个质点的振动频率都等于振源的振动频率,机械波传播的只是振源的振动形式,介质中下一个质点总是重复前一个质点的振动形式。

粗纱工序机械波分类:

粗纱工序机械波一般有两类:第一类为粗纱工序机械传动部位出现问题引起的,称为一般类型机械波;第二类为粗纱工序假波,此类假波又分为由于粗纱捻度过高引起的高捻度波和粗纱变周期波等。

粗纱工序特殊机械波:

粗纱工序特殊机械波可分为粗纱的假捻效应波、粗纱的变周期波和粗纱的捻度效应波三种。

在生产实践中,一般情况下测试粗纱条干时,经常会出现这类机械波,此类机械波是设备固有的,不是由于机械缺陷造成,经过细纱工序牵伸拉直即可消除,对产品质量没有危害,所以称之为假波;但极个别情况下也会由于机械缺陷影响到细纱质量,因此要注重分析跟踪试验。

机械波的几个特例分析

422010年第1期众所周知,各道加工机械上具有周期性运动的机械零部件缺陷,会造成纱条周期性不匀,能够反映到波谱图上。

波谱图提供了查找有害疵点的依据,可以根据机械波幅度的高低、波形及位置估计出疵点产生工序和机器具体部位。

波谱图已成为查找机械问题的一种必要的帮助手段了。

一般的机械磨损及罗拉、皮辊弯曲造成的机械波比较好找,它的位置与通过估计部位再进行牵伸计算出的位置相近,因为实际总有捻缩、皮辊滑溜率造成的牵伸效率等因素影响,不可能准确完全吻合,实际机械波与理论计算值相差在2个频道以内,都属基本吻合。

我们在实际生产中总会有特殊情况,有一些特例不是经过计算就可以找到,而且有些是无害的机械波,不用处理。

以下是我们在生产实践中遇到的几个波谱分析的特例。

1 吊锭粗纱满纱的30-40cm 机械波我厂的吊锭大卷装粗纱满纱经常出现30-40cm 机械波,刚开始怀疑为中罗拉造成,因为中罗拉部位有缺陷,反映到波谱图上“烟囱”位置应在40cm 左右,实际上车查找中罗拉问题,却没发现有何弊病。

后来又做中纱、小纱,发现机械波是移动不定的,纱越小,机械波波长越短,中机械波的几个特例分析闫 英(河北省石家庄常山股份棉三分公司)摘 要:各道机械上具有周期性运动的机械零部件缺陷,会造成纱条周期性不匀,能够反映到波谱图上。

波谱图提供了查找有害疵点的依据,可以根据机械波幅度的高低、波形及位置估计出疵点产生工序和机器具体部位。

关键词:机械波 周期性不匀 波谱分析纱在20cm 左右,小纱在15cm 左右,用这些粗纱纺细纱也没有任何问题,我们分析机械波的产生与纱的直径有关,实际测量的大、中、小纱周长,发现与机械波波长相吻合,经过调查,认为是由于条干仪粗纱架本身的缺陷或使用调整不当,粗纱试样从粗纱管退绕过程中,退绕张力一张一弛变化,使粗纱试样产生了与粗纱管退纱张力变化同步的周期性条干不匀,其周期性不匀波长随粗纱管纱退绕直径减少而变短,波长始终与粗纱退绕时卷装周长相吻合。