3万吨_年脱硫及硫磺回收装置克劳斯催化剂运行分析_王强

克劳斯硫黄回收装置优化改造总结

克劳斯硫黄回收装置优化改造总结

首先,在硫黄回收装置的设计方面,增加了多级过滤系统。

由于工业生产中的含硫气体中可能含有各种杂质,这些杂质会对硫黄的回收效果产生影响。

通过增加多级过滤系统,可以有效地去除杂质,从而提高硫黄回收的效率和纯度。

其次,优化了硫黄回收的工艺流程。

传统的硫黄回收装置一般使用干法和湿法两种工艺流程,但存在硫黄损失较大、设备复杂等问题。

通过对工艺流程进行优化,采用更加高效的氧化反应和冷凝液吸附技术,不仅可以减少硫黄损失,还可以简化设备结构,提高生产效率。

第三,改进了设备的控制系统。

在过去,硫黄回收装置的控制系统主要采用传统的手动操作和定时控制,存在操作不稳定、生产工艺无法精确控制等问题。

通过引入先进的自动化控制系统,可以实现对硫黄回收装置的全自动控制,不仅提高了操作的稳定性,还能够根据生产工艺进行精确控制,提高了回收效率和产品质量。

最后,改进了设备的结构和材料选用。

传统的硫黄回收装置一般采用不锈钢材料作为主要结构材料,但存在耐腐蚀性不佳、易受硫化氢和硫酸腐蚀等问题。

通过引入耐腐蚀性更好的特种合金材料,并对设备结构进行改进,可以解决这些问题,提高设备的使用寿命和稳定性。

总的来说,通过克劳斯硫黄回收装置的优化改造,可以提高硫黄回收的效率和产品质量,减少硫黄损失,降低生产成本,实现更加稳定和可持续的生产。

这对于工业生产中的硫黄回收过程具有重要的意义。

克劳斯硫磺回收装置优化改造总结

克劳斯硫磺回收装置优化改造总结硫对工业生产来说非常重要,有着非常广泛的用途,但是硫也会成为有毒物质,危害人们的生命健康,造成环境破坏。

因此,需要做到有效的控制硫,扬长避短,发挥硫的工业生产作用的同时,尽可能做到硫磺回收,这样既不会产生原料浪费,又能够保护环境,一举两得,顺应了现代社会对节能减排的要求。

本文通过对克劳斯硫磺回收装置进行分析,提出了具体可行的优化改造方案,从而实现硫磺回收效率的显著提升,希望能够对后续的研究提供一些启示。

标签:克劳斯;硫磺回收;优化改造;问题分析1 前言硫磺在自然界中非常的常见,在工业生产中也是必不可少的资源。

硫能够成为电池中的硫酸溶液,能够制造火药,能够作为橡胶的硫化机,很能够作为化肥、消毒剂、漂白剂等。

这种物质资源可以说与人们的生活息息相关,但是,硫具有毒性,在一定条件下还能够发生爆炸,硫化氢不仅对人身体造成巨大损害,硫氧化物还会造成空气污染,甚至形成酸雨。

这些说明了硫是把双刃剑,一方面生产生活必不可少,另一方面又会对人体和环境造成伤害。

因此,需要将硫磺资源放置在可控的环境中,使用克劳斯硫磺回收装置能够保证硫磺的回收效率和质量,让硫始终处在可以控制的范围内,让硫成为工业生产的原料,而不是进入到空气或是水域中,威胁人们生命健康安全。

克劳斯硫磺回收方法十分简单易行,是工业生产和硫磺回收中最常用的方法,通过不完全燃烧硫化氢,让反应生成的二氧化硫作为氧化剂与硫化氢反应,精确控制硫化氢和空气的比例,实现完全反应,生成硫单质和水,从而实现气态硫的固化和分离。

该方法是解决化石燃料含硫燃烧和地热发电的重要途径。

该方法因为具有成本低、简单易行、运行效率高同时设备损伤小,最重要的是回收产生单质硫,存储方便、管理方便、分离方便。

但是在克劳斯硫磺回收装置的运行过程中,尤其在煤化工或是地热工程中,硫化氢的含量很低,杂质的影响很大,这就使得回收装置的工作效率下降,维护费用提升,如果不进行技术改进完善,就会降低硫单质的回收率,从而影响硫回收,造成浪费和污染。

三级克劳斯硫回收装置催化剂技术方案

三级克劳斯硫回收装置催化剂技术方案

三级克劳斯硫回收装置是一种将硫化氢气体通过催化剂氧化分

解成硫酸盐和氢气的废气处理设备。

该装置的催化剂技术方案如下: 1. 催化剂选择:选择高效的克劳斯硫回收催化剂,如钒催化剂、铑催化剂等。

这些催化剂应具有较高的反应活性、选择性和稳定性,能够快速地氧化硫化氢并将其分解成硫酸盐和氢气。

2. 催化剂制备:制备高质量的催化剂,确保其催化活性和选择性。

催化剂制备工艺可以采用粉末冶金法、负载法等。

3. 催化剂活性评价:对所选催化剂进行活性评价,确定其催化效率、长期稳定性等性能指标,确保其在实际应用中具有较好的催化效果。

4. 催化剂载体设计:催化剂载体是保证催化剂活性和稳定性的重要因素。

因此,需要设计合适的载体材料,并对其进行优化处理,以提高催化剂的催化效率。

5. 催化剂保护:为了避免催化剂在应用过程中受到腐蚀、磨损等损坏,需要对催化剂进行保护。

可以采用保护层、隔离层等方式来保护催化剂。

6. 催化剂成本控制:在设计和制备催化剂时,需要考虑成本问题。

应根据实际需求和制造工艺,选择性价比高的催化剂类型,并进行成本控制。

总之,三级克劳斯硫回收装置的催化剂技术方案需要综合考虑催化剂选择、制备、活性评价、载体设计、催化剂保护以及成本控制等

因素,以确保催化剂具有高效、稳定、长寿命等性能指标,并在实际应用中取得较好的效果。

硫磺回收装置运行分析和优化措施

20

2016 年 10 月

设备运维

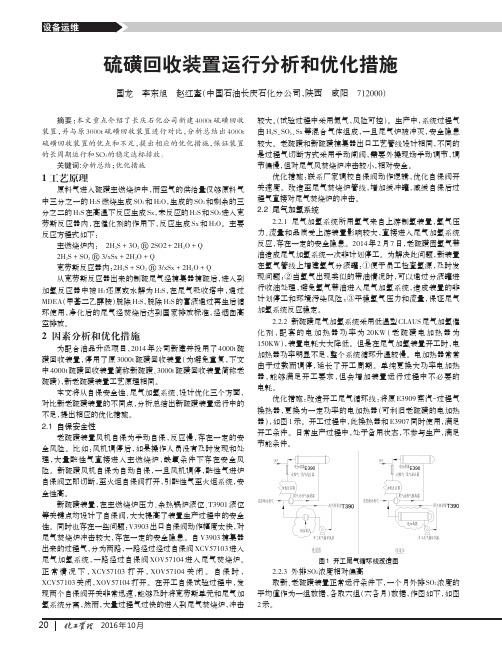

图 2 新老硫磺外排二氧化硫浓度曲线

从图中可以看出新硫磺 SO2外排浓度虽然满足国家标准, 然而浓度相对偏高,需要优化处理。

优化措施:①对装置各关键点,进行数据标定,查找问题根 源,优化装置操作;②老硫磺尾气吸收塔 T3802 经过多次技术改 造后,吸收能力较好。现在处于停工备用状态,建议在大检修 期间,将从新硫磺尾气吸收塔 T3902 出来的过程尾气,引入 T3802 进行二次吸收。 2.3 设计因素

主燃烧炉内: 2H2S + 3O2 ® 2SO2 + 2H2O + Q 2H2S + SO2 ® 3/xSx + 2H2O + Q 克劳斯反应器内:2H2S + SO2 ® 3/xSx + 2H2O + Q 从克劳斯反应பைடு நூலகம்出来的制硫尾气经捕集器捕硫后,进入到 加氢反应器中被 H2 还原或水解为 H2S,在尾气吸收塔中,通过 MDEA(甲基二乙醇胺)脱除 H2S,脱除 H2S 的富液通过再生后循 环使用,净化后的尾气经焚烧后达到国家排放标准,经烟囱高 空排放。

新硫磺装置,在主燃烧炉压力、余热锅炉液位、T3901 液位 等关键点均设计了自保阀,大大提高了装置生产过程中的安全 性。同时也存在一些问题:V3903 出口自保阀动作幅度太快,对 尾气焚烧炉冲击较大,存在一定的安全隐患。自 V3903 捕集器 出来的过程气,分为两路,一路经过经过自保阀 XCV57103 进入 尾气加氢系统,一路经过自保阀 XOV57104 进入尾气焚烧炉。 正 常 情 况 下 ,XCV57103 打 开 ,XOV57104 关 闭 。 自 保 时 , XCV57103 关闭,XOV57104 打开。在开工自保试验过程中,发 现两个自保阀开关非常迅速,能够及时将克劳斯单元和尾气加 氢系统分离,然而,大量过程气过快的进入到尾气焚烧炉,冲击

克劳斯硫回收风气比调节与优化

2 . 1克劳斯硫回收风气比调节手段

调节 手段指 的是在现 有设备 基础上 进行的 人为操作 , 以不 同的控 制手 段来 限制空 气流 量和 工艺 气的 比例 。在 整个 工艺 气中, 最重 要的 三个参 数包 括 H s , 二氧化 硫和 氧气 。其 中 , 二 氧 化硫 和 硫 化氢 是 必要 的原 料 , 根 据 化 学方 程式 分 析 不难 看 出, 当H S 和二 氧化硫 的 比例达到 2 : 1 的状态 下 , 可 以实现 最佳 的 回收效果 , 这 也是克劳 斯硫 回收工艺 中最重要 的参数 。在进 行 克劳斯 装置设定过 程 中 , 维持 这一 比例可以 减少转化率 的偏 差 。具 体的调节手 段有三个方面 。 ( 1 ) 温 度操作调节手 段 实现硫 回收 的主 要设备是 克劳 斯反应 器 , 单 质硫 回收之后 要通 过 凝结 、 干 燥 等过 程 。克 劳 斯 反应 器 的温 度 在 1 2 0 0 左 右, 温 度过低 会造成 氨的不完全 分解 , 影 响酸性 气体 的转化 率 , 生成 的硫磺 质量 也较 差 。但是 , 在一 定有效 范 围内 , 反应 器 的 操作 温度越 低 , 平 衡性 就越稳 定 , 转 化率 就越 高 ; 所以, 针 对温 度操作进 行调节 是十分 必要的 。在调节 方面 , 温度 的调节可 以 配合 余热 回收 锅炉 使用 , 也 可以 根据 设备 的强 度 , 在 回收过 程 中减 少 空 气灌 入 , 阻止 燃烧 。增 强单 位时 间内 的温 度变 化效 率, 最低温度保 持在 1 4 O 左右 , 以确保催化剂 的活性。 ( 2 ) 空速控制调 节手段 空 速指 的是 控制 气与触媒 接触时 间的参数 。一 方面 , 空速 过高 就意味 着过程 气在触媒 方面接触 时 间不足 , 加 入的物 料来 不及 反应 , 造成 整体转化 率过低 的现 象 ; 另一方 面 , 如果空 速过 高也 意味着 床层 的升 温幅 度过 大 , 在造 成资源浪 费的 同时影响 设备 效率 。调节空速 的主要 方式是利 用鼓 风机 , 参考克 劳斯法 对 工艺气 的反应成 分控制 不严苛 的特点 , 为 了实现高转 化率可 以加 强 单位 时 间进风 的容量 , 在不 改变 设备 体 系的基础 上 , 提 高风机的规模和 效率 。 ( 3 ) 杂 质组分调节手 段 工艺 气 中 中的杂 质组分 , 如氨 、 二氧 化碳 、 水 蒸 气等 , 会对 克劳斯 反应 产生 稀释 作 用 。传统 的克劳 斯硫 回收 法很难 解 决 杂质 问题 , 而 超级克 劳斯法 、 低温 克劳斯 法等改进 工艺 中 , 可以 利用转 化 、 冷凝 、 分硫 等手段 , 减少 杂质组分 的影 响。具体 的调 节手段 如铵盐法 , 将 氮气 、 氨 气等 杂质组 分转化 稳定的化 合物 , 通过调节 空气组分 中的惰性 因素来 实现 提高转化率 的 目的 。

钢厂硫磺回收装置运行问题的分析与处理

第41卷第1期2019年2月山东冶金Shandong MetallurgyVol.41 No.lFebruary2019厂硫磺回收装置运行问题的分析与处理高兴东^孙晨曦2(1北京航天石化技术装备工程有限公司,北京1〇〇166;2山东钢铁集团日照有限公司,山东日照276800)摘要:山东钢铁集团某厂建成一套富氧硫磺回收装置并投产使用,装置采用富氧克劳斯硫磺回收技术。

主要介绍了该装置在试运行过程中出现的硫磺堵塞尾气管道、尾气中夹带液硫较多及液硫封堵塞等问题,并给出了整改方案。

通过技术改造,彻底解决了影响系统长周期运行的问题。

关键词:硫磺回收技术;硫堵;回收效率;激光氧气分析仪中图分类号:T Q050.3文献标识码:B文章编号:1004-4620(2019)01-0054-031刖 S近年来,我国冶金工业发展迅速。

在冶金钢铁 行业的煤气净化单元,原煤通过炼焦产生的粗煤气 含有硫分,经脱硫工序,煤气得到净化,但副产一定 量含H2S、HCN、C02等的酸性气。

硫回收工艺就是通过化学方法将酸性气中的H2s或其他含硫物质, 转化成硫酸或硫磺,实现资源的回收利用,并使尾 气能够达标排放的工艺技术。

如今,硫回收装置已 成为冶金钢铁行业煤气净化单元必须配套的装置 之一。

钢铁行业硫回收多采用丹麦T〇p s〇e湿法制 酸工艺,如广东韶钢、南京梅钢等;也有一些企业采 用德国Uhde克劳斯制硫磺工艺,例如安徽马钢、河 北邯钢等。

随着石油化工、煤化工及冶金行业的迅 猛发展,硫磺回收技术得到了更快速的发展,一批 新工艺应运而生,比如超优克劳斯工艺、纯氧(富 氧)燃烧工艺技术等,硫磺回收较硫酸回收的技术 优势更加明显。

传统克劳斯硫磺回收技术以空气作氧化剂。

如采用纯氧或富氧代替空气作氧化剂,可减少惰性 气N2的进入,减少过程气量,缩小装置规模,降低 尾气中硫单质的夹带,延长装置运行周期,同时提 高硫磺回收率和操作稳定性[1]。

2018年,山东钢铁 集团某厂建成1套富氧硫磺回收装置并投产应用,该装置是国内钢铁行业首次采用富氧燃烧的克劳 斯硫磺回收技术〇X#该装置的运行情况进行介绍,X才装置试运行过程中出现的问题进行分析解决,以供同行借鉴参考。

3万吨硫磺装置简介

四、3万吨硫磺装置催化剂

时间 1月 2月 3月 4月 5月 6月 7月 8月 9月 R301入口温度℃ 239 238 241 240 239 237 239 238 241 R301床层温度℃ 325 326 331 332 328 325 330 329 328 R302入口温度℃ 215 216 217 215 217 216 219 218 220 R302入口温度℃ 242 243 245 240 239 239 243 240 241

四、3万吨硫磺装置催化剂

1.转化器装填催化剂: 一级转化器:上部:LYTS—971 下部:LYTS—300 二级转化器: LYTS—300 2.加氢反应器催化剂:LYTS—951—D

操作条件及工艺控制参数 酸性气浓度:75-85%, 酸性气量:2200-2800m3/h, 一级转化器入口温度:230-250℃,温升70-90℃, 二级转化器入口温度:215-225℃,温升15-25℃, 尾气加氢入口温度:280-300℃,温升15-40℃

五、加氢催化剂

1.催化剂升温 (1)采用氮气升温,循环流程:尾气加热器入口给氮气→尾气 加热器→加氢反应器→蒸汽发生器→急冷塔 →尾气鼓风机→尾 气加热器 (2)床层升温至200℃后开始预硫化。 2.催化剂预硫化 (1)调整制硫部分的气风比,使尾气中(H2S+COS)/SO2=4— 6,停氮气 ,改尾气进尾气加热器。 (2)在预硫化过程中加强检测加氢反应器出口H2S的组分,当 出口H2S组分等于或高于入口H2S组分时,预硫化结束。 3.我装置开工预硫化过程中出现急冷塔堵塔现象,催化剂硫化 结束后,尾气并入溶剂再生时出现系统压力高,经检查急冷塔 堵塞,主要原因是预硫化时配风偏大,配氢少(无经验),氢 气在线分析仪未投用。

对克劳斯法生产硫磺工艺现状分析及对应措施

对克劳斯法生产硫磺工艺现状分析及对应措施化工09—卓2 汪槐斌09031919摘要:随着各国对环境污染的控制日益严格,世界上许多大公司和科研机构加强了对硫回收技术的开发,出现了许多新工艺、新技术。

超级克劳斯工艺就是一项先进、成熟的硫磺回收技术,具有流程简单、操作灵活、安全可靠、运行费用低、应用规模不限、使用范围广、硫回收率高等优点,成为近20年来发展最快的硫磺回收工艺技术之一。

在新建硫磺回收装置建设及原有老装置改造方面,超级克劳斯硫磺回收工艺都有广阔的应用前景。

本文介绍了超级克劳斯及相关的传统克劳斯、超优克劳斯硫磺回收工艺原理,叙述了超级克劳斯工艺的发展及应用概况和技术特点,并对该工艺在国内相关领域的应用前景作出了展望。

关键词:硫磺回收;克劳斯;技术特点;前景展望克劳斯(C1aus)法是一种比较成熟的多单元处理技术,是目前应用最为广泛的硫回收工艺。

自从20世纪30年代实现工业化以后,已经广泛用于合成氨和甲醇原料气生产、炼厂气加T 、天然气净化等煤、石油、天然气的加T过程中在脱硫过程中产生的含H2S气体中回收硫。

克劳斯工艺特点是流程简单、操作灵活、回收硫磺纯度高、投资费用低、环境及规模效益显著。

克劳斯工艺回收硫磺的纯度可达到99.8%,可作为生产硫酸的一种硫资源,也可作其他部门的化工原料,在炼油厂、天然气净化厂、焦化厂、化肥厂、发电厂、煤气化厂得到了广泛的应用而在传统克劳斯工艺基础上开发的新型克劳斯工艺在硫磺回收率、尾气环保达标、装置投资费用等方面具有更多的优势。

一、发展概况利用克劳斯装置净化尾气中的硫化物回收硫磺工艺现已得到了迅速发展,其具体工艺流程有20多种,主要有传统克劳斯工艺,低温克劳斯工艺、超级克劳斯(SuperClaus)工艺,带有SCOT 尾气处理的克劳斯工艺等。

其中超级克劳斯工艺是在两级普通克劳斯转化之后,第三级改用选择性氧化催化剂,将H2S直接氧化成元素硫,传统克劳斯工艺要求H2S/SO2 摩尔比值为2的条件下进行,而此种工艺却维持选择性氧化催化段在富H2S条件下举行,一改以往单纯增加级数来提高H2S的回收率的方法。

关于硫磺回收装置烟气排放提标实践与探讨

关于硫磺回收装置烟气排放提标实践与探讨发布时间:2022-07-22T06:16:13.690Z 来源:《中国电业与能源》2022年5期3月作者:王强[导读] 通常硫磺回收装置烟气里会含有大量的SO2,其主要来自于尾气当中王强中国石油辽阳石化辽宁省辽阳市 111003摘要:通常硫磺回收装置烟气里会含有大量的SO2,其主要来自于尾气当中,因为SO2对环境污染非常严重,所以排放要求极其严格,有些地区甚至要求烟气的排放浓度低于100mg/m3,由于要求较为严格,所以需要通过改善和优化技术来达到排放标准。

为此,本文就对硫磺回收装置烟气排放提标实践展开了研究,在此以某企业的硫磺回收装置为例,该装置烟气排放浓度最开始是400mg/m3,经过改进之后,烟气排放浓度变为255mg/m3,随后又使用了脱硫剂,使得烟气浓度变为160mg/m3,最后利用液硫池废气抽空器,使得烟气排放降为100mg/m3,能够达标排放,不过为了确保硫磺回收装置烟气达标排放,还应用了净化尾气碱洗装置,能够有效吸收烟气里的H2S,使硫磺回收装置烟气排放符合我国的标准要求。

关键词:硫磺回收装置;烟气排放;提标实践;脱硫剂由于科技不断发展、技术不断提高,使得原油需求量越来越大,从而导致含硫原油加工量越来越多,随着我国对环保的要求越来越严重,就使炼油企业应用了大量的环保设备,尤其是硫磺回收装置,该装置能够有效回收烟气中的SO2,将SO2的浓度降为850mg/m3。

不过随着环保力度的加大,我国对硫磺回收装置烟气排放标准有了新的规定,要求低于400mg/m3,甚至有些地区还要求低于100mg/m3,此标准较为苛刻,现阶段硫磺回收装置烟气排放浓度都显著大于100mg/m3,所以要想符合标准,就必须不断完善和优化技术,以较大程度的减少烟气里的SO2。

一、硫磺回收装置在此以某企业的硫磺回收装置为例,该装置的规模是6×104t/a,配置是Claus+SCOT,采用的两头一尾形式,就是两套制硫配备一套尾气处理。

试论硫磺回收装置运行分析

试论硫磺回收装置运行分析随着我国石化工业的不断发展,硫化氢等废气的排放越来越多。

如果不加以净化,对人体的危害就会产生极大的影响,硫磺回收工艺就是通过化学方法将空气中的硫化物进行循环吸收,使得尾气排放稳定达标。

而硫磺回收装置就是冶金钢铁行业、煤化工业净化配套的必要装置,本文就硫磺回收装置运行进行分析,旨在为环保效益的提升提供参考建议。

标签:硫磺;回收装置;运行硫磺回收指将含硫化氢等有毒含硫气体中的硫化物转变为单质硫,从而变废为宝,保护环境的化工过程。

原油或煤中的硫化物在加工过程中转化为H2S,而H2S是劇毒物质,对人体和环境有极大的毒害作用,必须进行无害化处理,硫磺回收装置是重要的环保装置,主要是对石化工业等生产过程中的硫化氢气体进行处理,最后加以回收利用,从而降低尾气中二氧化硫的排放[1]。

为此装置的运行过程非常重要,必须保证装置的长久平稳运行,不过由于硫磺回收装置的运行周期比较长,而且影响其运行的因素比较复杂,为此需要对此装置的运行情况以及影响因素进行深入分析,从而针对装置运行的因素进行改进优化,确保硫磺回收装置的长久平稳运行。

1.硫磺回收装置运行原理在不改变原有催化剂的前提下保障装置硫磺回收率,将再生烟气进行变废为宝的处理,回收硫资源的同时避免了油品质量升级过程的污染转移,达到环保与经济效益的双赢。

2.影响硫磺回收装置运行的因素和优化措施分析2.1酸性气中杂质影响酸性气中杂质对硫磺回收装置的长期运行有很大影响,如果原料酸性气中杂质含量过高,就会增加装置系统的负荷,这样的话就会导致空气需求量上升,从而使得装置炉头压力、温度急剧上升,如此一来,就会使得硫转化率降低。

与此同时,因为硫磺回收装置的反应器内生成的H2S在氧气下反应生成的SO2,会释放大量热量。

容易堵塞反应器床层,还会破坏催化剂活性,严重情况下装置甚至会被迫停止运行。

优化措施:采用高强度混合的燃烧器,并保持足够的停留时间;采用余热空气和酸性气等手段,提高燃烧炉温度。

克劳斯硫黄回收装置优化改造总结

污 导淋 , 用 于判 断堵 塞 情 况 和 事 故 状 态 下 的 紧急

处 理

本 文 作 者 的联 系 方 式 : w u s h i k a i 1 6 8 @1 6 3 . e o m

为便 于施 工及 流 量 计 的 维护 , 设 计 方 将 二级 反 应

Abs t r a c t T he e x i s t i n g p r o b l e ms o f Cl a u s s u l f u r r e c o v e r y u ni t i n d e s i g n a n d o p e r a t i o n a r e a n a l y z e d a n d r e l e v a n t me a s u r e s a n d o p t i mi z a t i o n s c h e me a r e c a r r i e d o u t . Af te r t h e r e v a mp, t h e

ZHANG Yo ng.W U S h i k a i

( H e n a n L o n g y u C o a l C h e m i c a l C o . , L t d . , Y o n g c h e n g 4 7 6 6 0 0 ,C h i n a )

措施

1 . 1 液 硫 管线 的设计 优化

都设 置 了进 口隔 断 阀并 增 设 铅 封 。在 试 车 过 程 中, 因管 线 吹扫不 彻 底 而 导致 异 物 进 入 密封 面 以 及仪 表失 准 、 安全 阀质量 不过 关 、 操 作事 故等 因素 而 导致安 全 阀 内漏 或 起 跳后 出现 内漏 时 , 可 通 过 根 部 阀的隔 断 以有 效 避 免泄 漏 、 降 负 荷 和停 车 等 事 故 的发 生 。

克劳斯硫磺回收控制系统研究与设计

克劳斯硫磺回收控制系统研究与设计克劳斯硫磺回收控制系统研究与设计引言:硫磺是一种重要的化工原料,广泛应用于化肥、农药、医药、橡胶等行业中。

正因为其广泛应用,硫磺污染在工业生产中成为一个不可忽视的环境问题。

严重的硫磺污染不仅会危害环境,还会对工人的健康造成威胁。

因此,开发高效的硫磺回收控制系统至关重要。

一、硫磺污染的主要问题:1. 大气污染:硫磺燃烧会释放大量的二氧化硫,形成酸雨,对大气环境造成严重污染。

2. 水体污染:硫磺在水中溶解后会形成亚硫酸、硫酸等物质,对水体的生态平衡产生不利影响。

3. 土壤污染:硫磺流入土壤后会导致土壤酸化,降低土壤肥力。

4. 对人体健康的影响:硫磺燃烧产生的二氧化硫和硫酸等有害物质,对呼吸系统和消化系统造成损害。

二、克劳斯硫磺回收控制系统的设计思路:1. 增加燃烧效率:通过改进燃烧设备,提高硫磺燃烧效率,减少二氧化硫的排放。

2. 废气净化技术:采用干式或湿式烟气净化技术,去除燃烧后的硫酸和硫化氢等有害气体,达到排放标准。

3. 液体处理技术:针对水体中的硫酸盐和亚硫酸盐,采用沉淀、过滤等工艺,将其中的硫磺回收利用。

4. 土壤修复技术:通过添加中性化合剂,改善酸性土壤,恢复土壤肥力。

5. 生物处理技术:采用生物反应器、微生物降解等方法,将硫酸盐和亚硫酸盐转化为无害的物质。

三、克劳斯硫磺回收控制系统的关键技术:1. 燃烧器的优化设计:通过改变燃料喷射、燃烧区结构等参数,提高燃烧效率和燃烧稳定性。

2. 气液分离技术:采用静电旋风分离器、湿式电除尘器等装置,有效去除烟尘颗粒和硫酸雾滴。

3. 硫酸盐和亚硫酸盐回收技术:通过逆渗透膜、离子交换树脂等方法,将硫酸盐和亚硫酸盐从水中分离和浓缩,以便后续的资源化利用。

4. 微生物降解技术:通过选择和培养适宜的微生物,使其能够将硫酸盐和亚硫酸盐转化为无害的气体或物质。

四、系统的成本效益分析:克劳斯硫磺回收控制系统的成本主要包括设备投资、设备运行维护成本以及后续的废水和废气的处理费用。

克劳斯硫磺回收主要设备及操作条件

克劳斯硫磺回收主要设备及操作条件克劳斯硫磺回收是一种常用的硫磺回收技术,主要用于高硫含量燃料的燃烧过程中产生的硫磺回收。

其主要设备包括氧化器、临界燃烧器、冷却器、除尘器、储存罐等。

以下将对克劳斯硫磺回收主要设备及操作条件进行详细介绍。

1.氧化器氧化器是克劳斯硫磺回收的核心设备,用于将燃烧产生的硫化物氧化为二氧化硫。

在氧化器中,燃烧废气与空气接触,硫化物被氧化为二氧化硫。

氧化器通常采用垂直立式结构,底部设有空气切割设备,用于将空气均匀地分布到燃烧废气中。

操作条件包括:温度在1300-1500℃之间,氧浓度在4%-7%之间。

2.临界燃烧器临界燃烧器是氧化器的一部分,用于提高氧化器内的温度,使其达到氧化反应所需的温度。

临界燃烧器一般由多个燃烧室组成,通过燃烧产生的热量,提高氧化器中的温度。

操作条件包括:燃料进口温度在150-250℃之间,相对湿度低于50%,气体流速在15-20m/s之间。

3.冷却器冷却器用于将氧化器中产生的高温烟气冷却,使其冷却到150-200℃之间,以便后续的装置使用。

冷却器通常采用水冷却或空气冷却的方式,通过冷却介质与烟气的热交换来实现冷却过程。

操作条件包括:冷却介质温度在5-10℃之间,冷却介质流速在0.2-0.3m/s之间。

4.除尘器除尘器用于去除冷却后烟气中的固体颗粒物,保证排放的烟气符合环保要求。

除尘器通常采用电除尘、湿式除尘或布袋除尘等方式,通过不同的除尘原理将烟气中的固体颗粒物分离出来。

操作条件包括:电除尘的电压在50-70kV之间,湿式除尘的水压在2.5-3.5kPa之间,布袋除尘的气流速度在1-1.5m/s之间。

5.储存罐储存罐用于存储从冷却器中收集到的液态硫磺。

储存罐通常采用立式或卧式结构,具备密封性能,以防止硫磺挥发和泄漏。

储存罐的操作条件包括:温度在110-130℃之间,压力在0.2-0.3MPa之间,储存罐内部应保持干燥,以防止硫磺结块和质量变化。

总的来说,克劳斯硫磺回收主要设备包括氧化器、临界燃烧器、冷却器、除尘器和储存罐等。

硫磺回收装置中克劳斯反应燃烧的控制方案

犆狅狀狋狉狅犾犛犮犺犲犿犲犳狅狉犆狅犿犫狌狊狋犻狅狀狅犳犆犔犃犝犛犚犲犪犮狋犻狅狀犳狅狉犛狌犾犳狌狉犚犲犮狅狏犲狉狔犝狀犻狋 WangYongbo,ChenJinyu,LiXinghou

(CPECCBeijingDesignBranch,Beijing,100085,China) 犃犫狊狋狉犪犮狋狊:Forsulfurrecoveryunitofforeignnaturalgasprocessingplants,thefeedsare variable,thecontrolrequirementsarehighandthecontrolschemesarecomplicatedtoCLAUS burner.Throughthedetaileddescriptionofairdistributionschemeoffuelgasandacidgas,the evloalbuomraeterdat.ioThceocntormolbuosftioHn2eSfficainedncySOof2tihneCbuLrAneUrS,btuhreneirnsistreuffmeecntitvecloynitmroplropvaerda,maestewrsellaares theemissionoffluegaspollutantsreachestheenvironmentalprotectionstandard.Theoverall automaticoperationlevelofthecontrolloopandtheoperationalreliabilityofthedeviceare improved. 犓犲狔狑狅狉犱狊:naturalgasprocessing;CLAUSreaction;sulfurrecovery;ratiocontrol

硫磺回收装置尾气稳定达标排放因素分析

硫磺回收装置尾气稳定达标排放因素分析国龙【摘要】The 3000 t/a Sulfur Recovery Unit of Petrochina Changqing Petrochemical Company was introduced, and primary factors that relate to gas stable and standard emission were analyzed. Solutions met exhaust emissions standards of SO2 and smooth operation were proposed, and then the risk of environmental pollution was minimized.%重点介绍了长庆石化公司3000 t/a 硫磺回收装置,并对影响装置现阶段尾气稳定达标排放的主要因素进行了分析,提出了相应的解决措施,保证了装置的长周期平稳运行和外排烟气中SO2浓度的稳定达标排放,最大限度的降低环境污染风险。

【期刊名称】《广州化工》【年(卷),期】2015(000)002【总页数】3页(P136-138)【关键词】解决措施;平稳运行;稳定达标【作者】国龙【作者单位】中国石油长庆石化分公司,陕西咸阳 712000【正文语种】中文【中图分类】TE991.11 装置简介1.1 工艺原理原料气进入硫磺主燃烧炉中,而空气的供给量仅够原料气中三分之一的H2S 燃烧生成SO2 和H2O,生成的SO2 和剩余的三分之二的H2S 在高温下反应生成Sx,未反应的H2S 和SO2 进入克劳斯反应器内,在催化剂的作用下,反应生成Sx 和H2O。

主要反应方程式如下:主燃烧炉内:克劳斯反应器内:从克劳斯反应器出来的制硫尾气经捕集器捕硫后,进入到加氢反应器中被H2 还原或水解为H2S,在尾气吸收塔中,通过MDEA(甲基二乙醇胺)脱除H2S,脱除H2S 的富液通过再生后循环使用,净化后的尾气经焚烧后达到国家排放标准,经烟囱高空排放。

国产克劳斯硫磺回收催化剂

国产克劳斯硫磺回收催化剂

佚名

【期刊名称】《石油化工应用》

【年(卷),期】2008(27)3

【摘要】浙江德清三龙催化剂有限公司开发的两种新型催化剂,将结束克劳斯硫磺回收装置催化剂长期被国外垄断的历史,不仅可提升我国煤、石油和天然气的加工水平,而且将推动我国环保工作再上新台阶。

【总页数】2页(P110-111)

【关键词】克劳斯硫磺回收装置;新型催化剂;国产;环保工作;天然气;煤

【正文语种】中文

【中图分类】TQ116.16;TQ320.4

【相关文献】

1.克劳斯工艺回收硫磺中催化剂积碳情况的定量表征 [J], 陈昌介;朱荣海;涂陈媛;吴明鸥;谭雪琴

2.克劳斯硫磺回收有了国产催化剂 [J],

3.3万吨/年脱硫及硫磺回收装置克劳斯催化剂运行分析 [J], 王强;徐平民

4.一种低温克劳斯工艺用硫磺回收催化剂及其制备方法 [J],

5.国产克劳斯硫磺回收催化剂 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

克劳斯硫磺回收装置冷启动过程研究和应用

克劳斯硫磺回收装置冷启动过程研究和应用摘要:论文研究了克劳斯硫磺回收装置冷启动工艺原理及应用。

通过分析,深入探讨了冷启动阶段涉及的关键过程,包括H2S和SO2反应、催化剂的加热、克劳斯反应的放热特性、硫磺的冷凝效应以及工艺气体的热能传递等。

此外,还对工艺路线及启动程序进行了研究和分析。

研究结果表明,克劳斯硫磺回收装置在冷启动阶段表现出高效能的性能,并展示了其在工业应用中的潜力。

关键词:克劳斯硫磺回收装置;冷启动;竞争性反应;性能评估;硫磺冷凝;工艺优化引言硫磺回收是石油化工行业中的重要工艺,对资源利用和环境保护具有重要意义。

目前国内外研发克劳斯硫磺回收装置的公司也纷纷对传统的克劳斯硫磺回收技术进行改良优化,其中冷启动技术以其先进的技术和创新的设计在行业中引起了广泛关注。

在冷启动阶段,装置面临着多个竞争性反应和性能挑战。

本论文旨在对这些关键问题进行深入研究和评估。

1 克劳斯硫磺回收装置概述克劳斯硫磺回收(Claus sulfur recovery)工艺是一种常用的石油化工工艺,用于回收含硫废气中的硫化物,将其转化为高纯度硫磺[1]。

1.1 克劳斯硫磺回收工艺克劳斯硫磺回收过程基于燃烧和催化反应的组合。

克劳斯硫磺回收的基本原理如下[2]:1)催化燃烧:含硫废气首先进入燃烧炉,在氧气的存在下,硫化物被氧化成二氧化硫(SO2)。

燃烧通常在高温下进行,以确保高效的转化率。

反应可以表示为以下化学方程式:2)催化转化:在燃烧炉之后,含有二氧化硫的气体进入催化转化器。

这里,二氧化硫与剩余的硫化氢反应,生成硫磺和水蒸气。

此反应需要催化剂的存在,通常使用氧化铝或氧化铝和二氧化钛的混合物。

反应可以表示为以下化学方程式:3)硫磺凝结:在催化转化器之后,硫磺以高温形式出现,并通过冷却和凝结操作,使其转变为固态硫磺。

这一过程涉及将气体冷却至硫磺的凝点以下,使硫磺从气相转变为液相,然后进一步冷却使其固化。

4)尾气处理:硫磺回收过程产生的尾气可能还含有一些未被完全转化的硫化物。

克劳斯硫回收工艺事故整理

克劳斯硫回收工艺事故整理1.硫磺开工烧坏人孔1999年8月15日16:30,某炼油厂硫磺回收装置操作员在巡检时发现炉人孔烧坏。

事故经过:1999年7月10日,硫磺回收装置按计划点炉开工,7月10日点焚烧炉F-202,11日23:25时点燃烧炉F-101,14日点尾气炉F-201,转化器、炉开始烘烤,7月23日烘炉完毕;7月29日至30日R-101、R-102、R-201装催化剂,8月6日重新点火开工,8月13日引酸气入燃烧炉,系统继续升温,8月15日加大酸气入炉量,到16:30发现燃烧炉人孔烧坏而紧急停工。

事故分析:造成主燃烧炉人孔烧坏的主要原因是:1、燃烧炉F-101衬里材料选材错误。

2、风量表偏小,酸气量偏小,造成配风过大,主燃烧炉超温。

3、主要仪表存在不少问题:酸气超声波流量计无指示,H2S/SO2比值分析仪无法投用,SO2、O2分析仪不准,火焰检测仪无法投用等问题。

4、整个人孔被错误用保温材料包得严严实实。

)5、操作人员经验不足。

采取措施:8月20日至9月20日修复衬里,校验风量流量表,更换超声波流量计。

经验教训:“三查四定”时要认真仔细,对各关键设备内衬里选材要严格确认,避免开工后出现衬里不能经受操作温度的纰漏。

2. 开工过程中造成燃烧炉外壁超温1999年10月1日,某炼油厂硫磺回收装置燃烧炉外壁超温。

事故经过:1999年9月20日燃烧炉人孔烧坏处理完毕后,24日重新点火升温,29日产出合格硫磺,10月1日发现主燃烧炉外壁超温而紧急停工。

事故分析:1、燃烧炉衬里问题2、开工引酸气量较大,酸气量波动大,造成炉膛温度过高。

采取措施:紧急停工,修复燃烧炉衬里经验教训:在烘炉完毕后,打开燃烧炉人孔检查衬里时,要严格按照裂缝的条数和尺寸进行审核,不合格就要返工,别把缺陷带到开工后。

3. 停工过程废热锅炉露点腐蚀报废事故经过:2000年3月27日,硫磺回收装置停工,28日发现烟道法兰处漏出铵盐,4月3日拆开F-202人孔,E-202头盖试漏发现废锅E-202内管程穿。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第41卷第17期2013年9月广州化工Guangzhou Chemical Industry Vol.41No.17September.20133万吨/年脱硫及硫磺回收装置克劳斯催化剂运行分析王强,徐平民(中国石油辽阳石化公司炼油厂,辽宁辽阳111003)摘要:硫磺回收装置开车两年后运行较平稳,长期以来催化剂运行状况良好,但装置经历多次紧急停工后硫磺回收克劳斯催化剂的运行状况较差,需要更换催化剂。

尾气反应器中加氢催化剂性能良好,无需更换。

本文章介绍克劳斯催化剂和尾气回收催化剂相应性能参数,失效量,换剂方案与装填量。

关键词:硫磺回收;催化剂;温升;转化率;运行中图分类号:TH69文献标识码:A文章编号:1001-9677(2013)17-0182-03作者简介:王强,(1986-),男,主要从事炼油生产和技术管理工作。

Klaus Catalyst Operation Analysis of 30000tons /year ofDesulfurization and Sulfur Recovery DeviceWANG Qiang ,XU Ping -min(Liaoyang Petrochemical company Refinery Petrochina ,Liaoning Liaoyang 111003,China )Abstract :Sulphur recovery unit to drive a car after two years running a smooth ,long catalyst was running in good condition ,but as the experience of multiple operation condition of the device after emergency shutdown ,the Klaus catalyst for sulfur recovery was poorer ,the catalyst need to be replaced.Exhaust gas in the reactor hydrogenation catalyst performance was good ,need not change.Klaus catalyst recycling and exhaust catalyst performance parameters ,the corresponding failure quantity ,change agent and loading quantity.Key words :sulfur recovery ;catalyst ;temperature rise ;conversion rate ;run辽阳石化炼油厂加氢三车间3万吨/年脱硫及硫磺回收装置[1]是一套吸收转化硫化氢的环保型装置,它处理各上游装置送来的酸性水,含硫干气,含硫液化气等。

并将硫化氢转化为硫磺,促进节能环保。

装置由气体脱硫单元,污水汽提单元和硫磺回收单元三大部分组成。

气体脱硫单元包括气体脱硫,液化气脱硫醇及碱液再生,溶剂再生。

设计处理能力为富氢气体: 2.24ˑ104t /a ,混合干气:7.210ˑ104t /a ,加氢液化石油气: 6.3ˑ104t /a ,焦化液化石油气:10.6ˑ104t /a 。

酸性水汽提部分采用流程简单、投资省、蒸汽耗量最低的单塔常压汽提工艺。

酸性气送硫磺回收部分生产硫磺。

酸性水汽提设计处理量为80t /h ,操作弹性70% 120%。

硫磺回收部分生产能力为年产硫磺30000t ,装置操作弹性40% 135%,硫磺回收部分由硫磺回收、尾气处理和公用工程共3个部分组成。

硫磺回收率99.8%。

装置于2010年10月建成中交,于2011年4月投产运行。

截止今日已经连续运行两年,从以往的硫磺产量及硫回收率来说,生产情况比较稳定[2]。

1硫磺单元详细工艺原理硫磺回收单元采用外掺合、两级转化Claus 工艺+还原-吸收尾气处理工艺,由二级克劳斯、尾气加氢还原-吸收和焚烧三部分组成。

(1)反应炉酸性气与空气混合,高温下在反应炉内,硫化氢与空气中的氧反应,总反应为:3H 2S +1.5O 2=3S +3H 2O +Q ;这是可逆反应。

在高温和CO 2环境下,发生一些副反应,生成COS 、CS 2,这将影响装置的硫回收率。

(2)催化转化反应过程气进入一、二级克劳斯反应器,在催化剂[3]的作用下,在上述过程中未能转化的H 2S 与SO 2继续进行催化转化反应,以加深反应。

2H 2S +SO 2=3S +2H 2O +Q COS +H 2O =H 2S +CO 2(3)加氢还原经过反应炉和一、二级催化转化反应[4]后,由于平衡反应不完全和SO 2或H 2S 的过剩,转化率达不到足够高,在克劳斯尾气中还存在着一定数量的SO 2、H 2S 及未被捕集的S x 。

为进一步提高硫的回收率,必须进一步回收这部分过程气中的剩余硫化物以及元素硫。

因此,在加氢还原反应器[5]内进行加氢还原反应,将SO 2、S x 还原成H 2S ,COS 、CS 2水解成H 2S ,在下一步用溶剂吸收H 2S ,H 2S 进一步得到回收。

加氢还原主要反应为:SO 2+3H 2=H 2S +2H 2OS 8+8H 2=8H 2S(4)急冷、吸收在该单元是利用MDEA 溶剂在低温下对硫化氢的选择吸收特性,吸收克劳斯尾气中的硫化氢,硫化氢随溶剂进入再生第41卷第17期王强等:3万吨/年脱硫及硫磺回收装置克劳斯催化剂运行分析183塔。

在MDEA 溶剂吸收前需急冷,降低过程气温度,过程气中水的水蒸气被冷凝。

克劳斯尾气经吸收成为净化尾气,净化尾气进入焚烧炉。

2克劳斯催化剂及尾气加氢催化剂详解表1催化剂型号及数量名称型号或规格一次装入量/t预期寿命/年漏“O 2”保护型催化剂PSR-417.25Al 2O 3催化剂PSR-117.65尾气加氢催化剂PSR-518.45瓷球Φ168(m 3)4其中序号1和2中的漏“O 2”保护型催化剂和Al 2O 3催化剂是按不同比例装填在一级反应器和二级反应器中做克劳斯催化剂,详见图1、图2。

图1一级反应器和二级反应器催化剂装填示意图PSR-1和PSR-41催化剂混合装入一级,二级反应器中,催化剂预计寿命6年。

图2加氢催化剂装填示意图PSR-51尾气加氢催化剂装填在加氢反应器上,预计使用寿命6年。

表2PSR系列硫磺回收催化剂的化学组成PSR-1PSR-41PSR-51Al 2O 3Fe 2(SO 4)3MoO 3Na 2OAl 2O 3CoO Na 2OAl 2O 3由表2可以看出,三种催化剂都含有Al 2O 3,只不过含量不同,其中PSR-1Al 2O 3催化剂含量最高,据技术协议提供数据,其含量可达到92%。

PSR系列硫磺回收催化剂是以活性Al 2O 3或TiO 2为活性组份或载体,负载金属氧化物为活性组份的球形或条形无机化工产品。

该催化剂不燃烧、不爆炸、无味、无臭、无毒、无腐蚀性,溶于强酸和强碱、不溶于水和有机溶剂。

装填入一级反应器,二级反应器和加氢反应器,承载在瓷球上,可持续促进床层上硫化氢和二氧化硫的转化,生成大量的单质气态硫。

3催化剂运行情况分析装置开车至今已经两年多的时间,期间由于外在和内在因素硫磺装置发生数次紧急停工,在开工过程中催化剂性能发生一系列变化。

表32012年运行平稳时主炉负荷项目时间酸性气流量/(m 3/h )空气流量/(m 3/h )2012.2.1227153602012.3.1228858812012.4.1224757912012.5.124096135均值2303.755791.75表42013年主炉负荷项目时间酸性气流量/(m 3/h )空气流量/(m 3/h )2013.2.1237255852013.3.1228454782013.4.1222458392013.5.121945332均值2268.55558.5由表3和表4可以看出选取二月、三月、四月和五月四个月的时间统计,从2013年开始负荷明显降低,主炉处理酸性气量明显下降,全年累计处理量大幅度降低。

表52012年运行平稳时一反、二反温升项目时间一反床层上层温度/ħ床层中层温度/ħ床层下层温度/ħ二反床层上层温度/ħ床层中层温度/ħ床层下层温度/ħ2012.2.12592892922272502532012.3.12542862892262512542012.4.12582922952322502542012.5.1260291294228230255均值257.75289.5292.5228.25245.25254温升34.7525.75表62013年一反、二反温升项目时间一反床层上层温度/ħ床层中层温度/ħ床层下层温度/ħ二反床层上层温度/ħ床层中层温度/ħ床层下层温度/ħ2013.22252262272122232242013.32252252272122222232013.42242252272112242242013.5219221237212223225均值223.25224.25229.5211.75223224温升6.2512.25由表5和表6可以看出,2013年前后克劳斯反应器床层温升大幅度下降,温升下降,硫磺回收率会受到严重影响。

说明克劳斯催化剂性能受到损害。

184广州化工2013年9月表72012和2013年加氢反应器温升情况2012上层温度中层温度下层温度2013上层温度中层温度下层温度2月2813103112823073063月2943113122833153184月2943113132813033055月290318319281306307均值289.75312.5313.75281.75307.75309温升2427.25由表7可以看出,2013年前后尾气加氢反应器床层温升变化不大,PSR-51型加氢催化剂活性良好。

4换剂方案图3计划催化剂装填示意图克劳斯催化剂性能受到严重影响,需要更换。

尾气回收催化剂预计寿命6年,还可使用3年以上。

本硫磺回收装置计划于2013年8月份停产大检修过程中进行克劳斯催化剂更换工作,装填量如图3所示,其中PSR-51不做更换。

5结论装置在长期运行过程中容易受到非计划停车等各种因素的影响,催化剂性能容易受到损坏,与其设计使用寿命不相符。

应当长期检测克劳斯催化剂和尾气回收催化剂温升情况和硫磺转化率,对催化剂运行状况实时监测,出现问题及时解决。

参考文献[1]刘洋,李法璋.20ˑ104t /a 硫磺回收装置运行总结[J ].石油与天然气化工,2012(06):563-567.[2]孙刚,伍申怀,熊钢,等.浅析川西北MCRC 硫磺回收装置的腐蚀与防护措施[J ].石油与天然气化工,2009(01):49-55.[3]解国宏.抚顺石油二厂硫磺回收装置生产运行分析[J ].当代化工,2007,36(01):1-4.[4]陈云波,水乾龙.TiO 2基硫磺回收催化剂在辽河石化公司的应用[J ].广州化工,2012,40(24):24-26.[5]殷树青,徐兴忠.硫磺回收及尾气加氢催化剂研究进展[J ].石油炼制与化工,2012,43(08):檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵檵98-104.(上接第181页)行。