25000kVA矿热炉用三相低频控制电路设计

矿热炉设计方案

矿热炉简介一原理用途矿热炉它主要用于还原冶炼矿石,碳质还原剂及溶剂等原料。

主要生产硅铁,锰铁,铬铁、钨铁、硅锰合金等铁合金,是冶金工业中重要工业原料及电石等化工原料。

其工作特点是采用碳质或镁质耐火材料作炉衬,使用自培电极。

电极插入炉料进行埋弧操作,利用电弧的能量及电流通过炉料的,因炉料的电阻而产生能量来熔炼金属,陆续加料,间歇式出铁渣,连续作业的一种工业电炉。

矿热炉主要类别、用途(1)电耗值随原料成分,制成品成分,电炉容量等的不同而有很大差异。

这里是约值。

二结构特点矿热炉是一种耗电量巨大的工业电炉。

主要由炉壳,烟罩、炉衬、短网,水冷系统,排烟系统,除尘系统,电极壳,电极压放及升降系统,上下料系统,把持器,烧穿器,液压系统,矿热炉变压器及各种电器设备等组成。

矿热炉设备共分三层布置第一层为炉体(包括炉底支撑、炉壳、炉衬),出铁系统(包括包或锅及包车等),烧穿器等组成。

第二层(1)烟罩。

矿热炉目前大多数采用密闭式、或半密闭式矮烟罩结构,具有环保和便于维修,改善操作环境的特点。

采用密闭式结构还可把生产中产生的废气(主要成分是一氧化碳)收集起来综合利用,并可减少电路的热损失,降低电极上部的温度,改善操作条件。

(2)电极把持器。

大多数矿热炉都由三相供电,电极按正三角形或倒三角形,对称位置布置在炉膛中间。

大型矿热炉一般采用无烟煤,焦碳和煤沥青拌合成的电极料,在电炉冶炼过程中自己培烧成的电极。

(3)短网(4)铜瓦(5)电极壳(6)下料系统(7)倒炉机(8)排烟系统(9)水冷系统(10)矿热炉变压器(11)操作系统第三层(1)液压系统(2)电极压放装置(3)电极升降系统(4)钢平台(5)料斗及环行布料车其他附属;斜桥上料系统,电子配料系统等三、矿热炉主要配置方案6300KVA 9000KVA 12500KVA 16500KVA 25000KVA矮烟罩半密炉型矮烟罩半密闭矮烟罩半密闭矮烟罩半密闭密闭炉四、矿热炉主要设备1.主要设备:本设计选用矮烟罩半封闭固定式矿热炉,主要设备选择如下:炉体炉体是由炉壳、炉衬、炉底支撐等构成,炉壳采用14~18mn厚钢板焊接而成的圆筒体,外部焊接有加强筋,以保证炉体具有足够的强度。

25000kva矿热炉主要技术规格和技术参数

25000kva矿热炉是一种重要的冶金设备,它在矿石熔炼过程中起着至关重要的作用。

为了更好地了解和熟悉25000kva矿热炉的主要技术规格和技术参数,我们需要对其进行详细的介绍和分析。

一、25000kva矿热炉的主要技术规格1.额定容量:25000kva矿热炉的额定容量为25000千伏安,是其在正常工作状态下能够承载的最大电流值。

2.炉型分类:25000kva矿热炉通常采用水冷壁电炉结构,以满足工艺要求和生产需求。

3.生产能力:25000kva矿热炉的生产能力非常强大,能够满足大型冶炼厂的高强度长期生产需要。

4.设备尺寸:25000kva矿热炉的设备尺寸通常较大,需要在生产场地进行合理布局和安装。

二、25000kva矿热炉的技术参数1.电压等级:25000kva矿热炉的电压等级通常为10kV或者6kV,需要根据具体生产工艺进行调整。

2.频率范围:25000kva矿热炉的频率范围通常为50Hz,符合国家标准和电力系统要求。

3.电极形式:25000kva矿热炉的电极形式可以是板式电极、棒式电极或者其他形式,需要根据具体工艺进行选择。

4.炉温控制:25000kva矿热炉的炉温控制通常采用先进的自动化系统,能够实现精准的温度控制和调节。

通过以上介绍,我们对25000kva矿热炉的主要技术规格和技术参数有了一定的了解。

25000kva矿热炉作为一种重要的冶金设备,在矿石冶炼过程中具有重要的意义和作用,其稳定的性能和强大的生产能力受到了广泛的认可和好评。

希望以上内容能够对您有所帮助,谢谢!在冶金工业中,25000kva矿热炉作为一种重要的电炉设备,具有广泛的应用。

它主要用于熔炼金属、合金和其他材料,能够满足不同工艺的生产需求。

下面我们将进一步介绍25000kva矿热炉的工作原理、应用领域和发展趋势。

让我们来了解一下25000kva矿热炉的工作原理。

矿热炉是利用电能产生高温电弧,将矿石和其他原料加热至熔融状态,从而进行冶炼和炼钢的过程。

25000KVA矿热炉补偿装置技术方案

25000KV A矿热炉补偿装置技术方案中国陕西沃隆环境工程有限公司2009年12月5日25000KV A矿热炉补偿装置技术方案概述:25000KV A矿热炉生产过程中长期存在功率因数较低、短网电压损失大,三相功率不平衡现象,使电炉变压器满负荷或超负荷运行,而且成品每吨耗电量较多,严重影响了生产经济效益。

针对这种情况采取在变压器低压侧短网与软铜缆的连接点上进行无功补偿,减小无功电流,可以提高功率因数,减少线损,提高二次电压,提高变压器的负载率。

由此可见,在低压侧进行无功补偿,可以有效、直接地减少供电系统存在的无功功率,改善和提高系统的电气参数和技术指标,达到增产增收的目的。

在炉变低压侧进行无功补偿,有如下特点:电流大,环境恶劣,存在一定三相不平衡,针对这一状况,采用如下设计方案。

1、产品遵循的主要标准GB/T5576 低压无功功率动态补偿装置总技术条件ZBK44001 低压无功功率自动补偿控制器GB1497 低压电器基本标准GB12747 自愈式低电压并联电容器IEC831-1-1988 《额定电压660V以下交流电力系统用自愈式并联电容器》GB3983.2 《高压并联电容器》SD205-07 《高压并联电容器技术条件》GB50227-95 《并联电容器装置设计规范》2、补偿方式补偿方式采用低压补偿方式,低压采用0.2KV电容器,根据用户提供的技术参数,补偿总容量为12000KV AR,每相4000KV AR。

在矿热炉工作时,低压采用自动投切方式,对矿热炉自动补偿,保证矿热炉的功率因数保持在0.91左右,使硅锰炉处在最佳工作状态,提高产量,降低电耗。

3.1环境条件3.1.1安装地点:户内3.1.2海拔:≤2000m3.1.3环境温度:-35℃/+45℃3.1.4最大日温差:25℃3.1.5环境湿度:月平均相对湿度不大于60%日平均相对湿度不大于60%3.1.6耐受地震能力:地震烈底:8度水平0.25g垂直0.15g3.2系统运行条件3.2.1 变压器一次电压:35KV3.2.2最高运行电压:42KV3.2.3额定频率:50HZ3.2.4变压器二次电压:122-240V3.2.5电炉常用电压:180-240V3.2.6电容器组接线方式:3.2.7电容器电压:200V3.3设备主要参数3.3.1设备型号:DDGB0.2-4000(三套)3.3.2并联电容器成套装置主要参数3.3.2.1 装置额定电压: 240V3.3.2.2 最高运行电压: 240V3.3.2.3 额定频率: 50HZ3.3.2.4 装置额定电流:4000kvar3.3.2.5 装置额定电流: A3.3.2.6 限流线圈安装位置:电源侧3.3.2.7 电容器额定相电电压:240V3.3.2.8 放电方式:内置放电电阻3.3.2.9 装置投切开关型式:真空接触器3.3.2.10 低压装置投切型式:自动投切3.3.3低压并联电容器主要参数3.3.3.1型号:BKMJ0.2-10-13.3.3.2电容器额定电压:0.2kv3.3.3.3单台电容器额定容量:10kvar3.3.3.4介质:干式3.3.3.5额定电流: A3.3.3.6耐受涌流能力:300In(不超过1000次/每年)3.3.3.7额定频率:50HZ3.3.4电容器特点1、低压自愈式电容器型号:BKMJ。

硅铁合金冶炼岗位试题600题

铁合金冶炼岗位试题(职工技能鉴定试题汇总)一、填空题:1》、我国电炉生产的硅铁的主要品种有硅45、硅65 、硅75 、硅90。

2》、硅铁主要用于炼钢的脱氧剂和合金添加剂。

3》、矿热炉的大小是根据矿热炉变压器容量大小而定的。

4》、冶炼硅铁对硅石的要求是二氧化硅含量要高、有害杂质要低,一般要求SiO2>97%。

5》、硅铁冶炼一般采用矿热炉,用连续操作法进行生产。

6》、在出铁前应准备好出铁小车、铁水包、烧穿器以及圆钢、堵眼耙、泥球托、泥球、等工具材料,开炉眼时用圆钢在炉眼中心线上端开(烧)眼,炉眼要外大内小,成圆形。

7》、2500MVA电炉电极糊糊柱高度夏季应保持在3.0~3.5米,冬季保持在2.5~3.0米。

8》、电极糊糊柱高度是指从铜瓦上沿至电极糊料面的高度。

9》、新接电极壳在插入原以接好的电极壳上时,应保持上下垂直,焊缝必须焊满,凸出部分必须打磨平整,焊缝不得有沙眼,以防漏糊。

10》、25000KV电炉电极直径为1250㎜、电极壳的厚度为2.5㎜。

11》、炉料透气性是影响炉内坩埚大小的一个非常重要的因素。

12》、电炉坩埚的大小是影响硅铁冶炼产量大小的一个非常重要的因素。

13》、自焙电极在焙烧过程中强度逐渐增加,但温度从200℃加热到400℃时,电极变软,机械强度在下降。

14》、自焙电极在焙烧过程中强度逐渐增加,当电极温度从400℃上升到700℃时,电极的机械强度急剧上升到最大值。

15》、冶炼硅铁对焦炭的要求是固定碳含量要高灰分要低电阻率要高、气孔率要大、水分波动要小、反应性能要好,高温下有一定的机械强度。

16》、焦炭灰分高低会严重影响硅铁的质量和技术经济指标。

因此,要求焦炭灰分越低越好,一般要求焦炭灰分<1417》、在电极周围所堆成的一种锥形料面,习惯上成为:锥体18》、炭质电极按其加工制作工艺不同可分为、石墨电极、炭素电极和自焙电极。

19》、自焙电极的特点是:边使用、边成型、边烧结、边接长。

20》、矿热炉生产硅铁、硅铬、硅锰等铁合金都采用自焙电极。

具有巨大节能潜力的大容量矿热炉低频供电技术

年可创造数 1 0 亿元的直接经济效益。

2 矿热炉低频供 电节 能原 理

1 9 9 8 年, 我们根据俄罗斯资料介绍 , 在 国内研

制 成功 首 台 低频 电源 给 矿热 炉 供 电装 置 , 在 变 压 器 和 电炉之 间增 加 一个 低 频 电源 。 电源 输 出 的频 率 由 控 制 系统 人 工调 节 , 可在 0 ~ 1 0 Hz 之 间改 变 。入 炉 电流用提 升 电极来 改 变 . 电极提 升分 为 ” 自动 ” 和” 手 动” 两种 形 式 , 电流 大小上 限 可任意 设定 。在 生产 实 践 中低 频 电源 取 得 了 良好 的 效 益 ,受 到 用 户 的 好 评, 能达 到 增 产 、 节 电效 果 , 以后 我 们 经 不 断 改 进 。 陆 续 生 产 了近 1 0套 不 同容 量 的这 种 低 频 装 置 。 在 山西 、 宁夏 、 湖南 等 地 安装 使用 , 以低 频 电源 给矿 热 炉供 电 。 实践 证 明效 果 良好 : 不但可 达到增产 ( 约 1 0 %左 右 ) 、节 电 ( 8 %左 右 ) 、节 省 电极 ( 约2 0 %~ 说明。

重。 效益 受 到严重影 响 。 由于此 行业 在 国内生 产 厂家 相 对 较多 , 耗 电严

户, 污染大户 , 电能的成本 占到全部成本 的一半 以 上, 因此人们一直在寻求节能 的良方 。我国是世界

硅铁 、 镍铁 、 铬铁 、 电石 、 铬锰 、 硅锰生产大国 , 据 不 完 全 统计 。 全 国 目前共 有 这 类 设 备 近万 台套 , 主 要

过程是将 电网的三相 5 O H z 高压交流 电, 经变压器

直 接 降为低 压后 供 给矿 热 炉 内 的三相 电极 , 由于工

矿热炉电气控制说明书

矿热炉低压电气控制说明书二〇一一年九月西安澳新软件技术有限公司矿热炉低压电气控制说明书矿热炉低压电气是由动力柜、PLC控制柜、操作台三部分组成。

一、动力柜动力柜为PLC柜、操作台、液压站、变压器调压开关、变压器油水冷却器、变压器有载开关、高压柜,空气压缩机提供电源。

生产前将所有空开合上。

二、PLC柜为提高可靠性PLC柜有两种控制方式:PLC模块控制(主系统)和单片机控制(备用系统)。

通过继电器将信号输入PLC模块经过处理输出到继电器完成动作,在柜体面板上可实现主备系统的切换,同时可完成所有动作,实现就近操作。

三、操作台操作台放在主控室,操作台主要有高压合分闸;一次电压电流,二次线/相电压,二次线电流,功率表,功率因数表,变压器调档开关,变压器温度仪,各气囊压力指示灯及操作旋钮按钮组成。

各表为操作者提供参考数值,达到优质冶炼的目的。

操作步骤一、电极压放A.手动电极压放1.确认电极抱闸在下限位(电极抱闸下限位灯亮)2.工作状态选择手动3.电极选择(1#、2#、3#)4.抱闸上松→电极上气囊灯变绿5.抱闸上松灯变绿的同时操作压放油缸上升→电极抱闸上限位灯亮6.抱闸下松→电极下气囊灯变绿7.电极下气囊灯变绿的同时操作压放油缸下降→电极抱闸下限位灯亮8.完成电极压放B.自动电极压放1.确认电极抱闸在下限位(电极抱闸下限位灯亮)2.确认气囊压力在上限(灯红)3.工作状态选择压放4.电极选择(1#、2#、3#)5.自动操作选择自动压放(自动灯亮)6.完成自动压放后电极抱闸下限位灯亮7.完成一次自动后将旋钮复位注:1.自动压放不能完成时检查接近开关和气囊电接点压力表是否正常2.高压合分闸间隔时间不得小于20s,如果误操作造成不能分闸请到高压室手动分闸二、电极倒拔(一般情况不允许电极倒拔)A.手动电极倒拔1.确认电极抱闸在下限位(电极抱闸下限位灯亮)2.工作状态选择手动3.电极选择(1#、2#、3#)4.抱闸下松→电极下气囊灯变绿5.抱闸下松灯变绿的同时操作压放油缸上升→电极抱闸上限位灯亮6.抱闸上松→电极上气囊灯变绿7.电极上气囊灯变绿的同时操作压放油缸下降→电极抱闸下限位灯亮8.完成电极压放B.自动电极倒拔1.确认电极抱闸在下限位(电极抱闸下限位灯亮)2.确认气囊压力在上限(灯红)3.工作状态选择倒拔4.电极选择(1#、2#、3#)5.自动操作选择自动倒拔(自动灯亮)6.完成自动压放后电极抱闸下限位灯亮7.完成一次自动后将旋钮复位注:自动压放不能完成时检查接近开关和气囊电接点压力表是否正常三、高压合、分闸1.高压合闸前确认变压器油水冷却器运行并且油流指示灯亮;2.高压合、分闸间隔时间不得小于20s(储能时间),如果误操作造成不能分闸请到高压室手动分闸。

25000KVA矿热炉补偿装置技术方案

25000KVA矿热炉补偿装置技术方案矿热炉是一种用于矿石熔炼的设备,它需要大量的电力来保持高温状态。

由于电力供应不稳定以及矿热炉运行中的功率因数问题,会导致电力浪费和电网负荷问题。

为了解决这些问题,我们可以设计一种矿热炉补偿装置,以提高功率因数,减少电力浪费,稳定电网负荷。

技术方案:1.容量选择:2.电容器组配置:根据矿热炉的功率因数问题,我们可以使用电容器组来实现补偿。

电容器组由并联连接的电容器组成,通过将其连接到矿热炉电源线路上,可以实现功率因数的改善。

3.控制系统设计:矿热炉补偿装置需要一个可靠的控制系统来监测和控制电容器组的运行。

控制系统应该能够实时监测矿热炉的功率因数,并根据需求自动调节电容器组的补偿容量。

4.保护系统设计:由于矿热炉运行时需要高电流和高电压,因此补偿装置需要一个可靠的保护系统来防止电容器组过载和损坏。

保护系统应该能够实时监测电容器组的电流和温度,并在出现异常情况时进行及时的保护措施。

5.安全考虑:作为一个高功率设备,矿热炉补偿装置需要有相应的安全措施来防止电击和火灾等事故。

安全措施包括绝缘封装、过载保护、短路保护等。

6.效果评估:安装矿热炉补偿装置后,我们需要进行效果评估。

通过监测电力浪费情况、电力负荷情况以及电网稳定性等指标,来评估补偿装置的效果,并根据评估结果进行调整和改进。

总结:通过设计与安装补偿装置,我们可以实现矿热炉的功率因数改善,减少电力浪费,稳定电网负荷。

同时,我们还需考虑装置的可靠性和安全性,以确保设备的正常运行和人员的安全。

最后,我们需要进行效果评估,以便根据评估结果进行调整和改进。

低频电源在矿热炉冶炼中的应用

低频电源在矿热炉冶炼中的应用摘要:阐述了在矿热炉冶炼中降低短网阻抗的方法。

研制成功了0.05hz-3hz的交-交低频电源装置,并运行于工业硅冶炼的矿热炉中,获得良好的经济及社会效益。

关键词:矿热炉低频电源一、前言铁合金工业是钢铁冶金生产不可缺少的部门,在我国铁合金工业生产厂家很多,大多数厂家的生产设备落后,耗能高,耗材高,生产产品成本高。

没有市场竞争力度。

根据近年来国内外铁合金工业的发展现状来看,在我国铁合金生产中急待解决两个问题:其一,是生产工艺过程管理的现代控制技术水平。

其二,是矿热炉主体设备的大型化:机械化;自动化水平。

随着电力电子技术和控制技术的发展,电力功率变换技术也为矿热炉的高效运行和优质生产提供了一条新的途径。

特别适合我国对原有设备更新改造,节约设备投资,来发挥提高原有设备的实际使用功率,使设备朝着高效节能的方向发展。

二、电抗值对矿热炉功率因数和有功功率的影响冶炼铁合金的矿热炉是高耗能的埋弧电炉,其主要参数是电抗值。

矿热炉主回路的总电抗包括:供电线路的电抗、降压变压器的电抗和炉子的总电抗。

炉子的总电抗又由三部分组成:电炉变压器的电抗、大电流线路的电抗及炉内电抗。

供电线路电抗又称进线端电抗,它取决于公共连接母线上的系统短路容量。

系统短路容量越大,其电抗越小,供电线路电抗越小。

降压变压器和电炉变压器电抗受变压器本身阻抗和变压器额定容量的影响,变压器的额定容量越大,其电抗越小。

大电流线路的电抗包括:变压器二次出线端后的铜线或铜管,软电缆、铜管、电极铜瓦及自焙电极的电抗。

其电抗值要占炉子总电抗值的60%-70%。

炉内电抗包括电弧炉电抗和炉料电抗,此值受工作电压和电压电弧工作状态的影响,还与炉料控制有关,炉内电抗仅占炉子总电抗的15%-20%。

矿热炉的功率因数可用cosφ=r/√r2+x2,其中r为矿热炉总电阻,x为矿热炉主回路总电抗。

由上式可见降低矿热炉主回路总电抗值是提高矿热炉功率因数的关键。

电炉(矿热炉)炉膛温度、功率密度、三相电极功率分布特性与电极插入深度分析及控制措施

电炉(矿热炉)炉膛温度、功率密度、三相电极功率分布特性与电极插入深度分析及控制措施一、电炉三相电极功率分布特性1、电炉功率分布对个冶炼区的作用:(1)通过炉料的电流主要用于炉料的预热。

(2)通过电弧、焦炭层的电流用于炉料加热和还原反应。

(3)通过熔池的电流用于炉渣和金属的过热。

2、炉膛内部的功率分布与操作电阻和炉料电阻率有关。

2.1炉膛内部功率主要分为电阻功率和弧阻功率。

2.2在操作电阻为定值时,炉料电阻越大,电弧区功率比例越高。

2.3正常的冶炼过程中功率分配系数为一个定值。

它的意义是炉料稳定地在不同区域吸收相应的热能,经历预热、加热、熔化和还原过程。

2.4炉料电阻决定了功率分布。

炉料电阻率越小,炉料内部导电比例越大,料层消耗的功率比例越大,反之亦然。

这也就是电炉运行中弧阻分配的意义所在!控制电炉的操作电阻和炉料电阻对保证电炉功率分布有重大意义。

2.5还原剂过剩时,炉料电阻会变小,功率分布系数随之变小。

这时,过多的热量用于加热和熔化炉料,使高温区上移,热效率降低。

2.6炉料电阻过大会使功率分布系数变大,电极埋入深度增加。

2.7由此产生的后果是:上层炉料得不到充分预热就进入反应区,正常冶炼物料的融化、还原平衡破坏。

同时电弧对炉底侵蚀严重,影响电炉寿命。

二、电极插入深度1、电极工作端长度是指底环下沿到电极顶端的电极长度。

2、电极下插深度是指埋人炉料内部的电极长度。

3、电极插深度反映了炉膛反应区在竖直方向上的位置,是判断炉况的重要特征之一。

4、随着铁水在炉膛中的积聚和排出,熔炼区的位置和电极下插深度会发生一定改变。

5、影响电极插入深度主要因素:5.1正常熔炼过程中,电极端部距炉底的距离为一定值,它与冶炼品种,电极直径和电炉的电气参数有关。

距离为电极直径的0.6~1倍。

5.2正常冶炼过程中电极位置的波动比较小。

5.3当炉况变化时电极插入深度变化较大。

5.4电极插入过深通常表明炉膛电阻增大,这多是由于还原剂不足或炉渣碱度过低引起的。

冶金矿热炉用低频电源装置[实用新型专利]

![冶金矿热炉用低频电源装置[实用新型专利]](https://img.taocdn.com/s3/m/fd1938ff964bcf84b8d57b39.png)

专利名称:冶金矿热炉用低频电源装置专利类型:实用新型专利

发明人:李志超,梁学相,蒋风铎,蔡元华申请号:CN97226494.9

申请日:19970916

公开号:CN2317593Y

公开日:

19990505

专利内容由知识产权出版社提供

摘要:本实用新型是一种冶金矿热炉用低频电源装置,它兼备了工频电源和直流电源的优点,具有能耗低、效率高、搅拌力强和电极消耗低的特点。

它是通过变频主电路实现低频供电的,由72只可控硅组成12组全桥硅整流电路,每3组全桥硅整流电路输入1组三相交流电,12组共用4组三相电源;并且采用同相逆并联技术,每2组全桥硅整流电路按同相逆并联方式连结成一大组,组成变频主电路。

变频的切换是由变频控制器来完成的。

本实用新型结构并不复杂,生产制造容易,还可以改造现有的冶金矿热炉,适合冶金系统使用。

申请人:李志超,梁学相,蒋风铎,蔡元华

地址:110014 辽宁省沈阳市沈河区南一经街103-3号谢滨转

国籍:CN

更多信息请下载全文后查看。

25000KVA矿热炉补偿装置技术方案

25000KVA矿热炉补偿装置技术方案一、技术背景矿热炉是一种重要的冶金设备,在冶金熔炼过程中发挥着重要的作用。

然而,矿热炉存在一些问题,如有时会发生振荡、谐振等问题,使得炉体和冶炼过程受到不利的影响。

为了解决这些问题,我们需要研发一种矿热炉补偿装置。

二、技术原理该矿热炉补偿装置的主要技术原理是通过储能电容器和储能电感器等电器元件,将电能储存起来并在需要的时候释放出来,以实现对炉体的补偿作用。

具体来说,储能电容器可以储存电能,而储能电感器则可以储存磁能。

三、技术方案的实施步骤1.设计储能电容器和储能电感器的参数。

根据实际情况,确定储能电容器和储能电感器的电容和电感数值。

2.设计电路连接方案。

根据设计的参数,设计电路的连接和布局方案,确保电路稳定可靠。

3.根据实际情况,合理安装储能电容器和储能电感器。

在矿热炉的适当位置安装储能电容器和储能电感器。

4.进行电路调试和测试。

在安装储能电容器和储能电感器之后,需要进行电路调试和测试,确保电路正常工作。

5.监测和维护。

长期使用过程中,需要对矿热炉补偿装置进行监测和维护,保证其正常运行和使用寿命。

四、技术方案的优势和应用前景该矿热炉补偿装置的技术方案有以下几个优势:1.可以有效解决矿热炉振荡、谐振等问题,提高炉体的稳定性,保证冶炼过程的顺利进行。

2.该方案的实施步骤清晰,操作简单易行,可以快速投入使用。

3.矿热炉补偿装置的应用前景广阔,可以满足不同规模和需求的矿热炉使用者的要求。

总结起来,该技术方案对于解决矿热炉振荡、谐振等问题具有重要意义,可以提高矿热炉的稳定性和冶炼质量,为矿热炉用户带来更好的使用体验和经济效益。

25000KVA硅铁电炉开炉方案

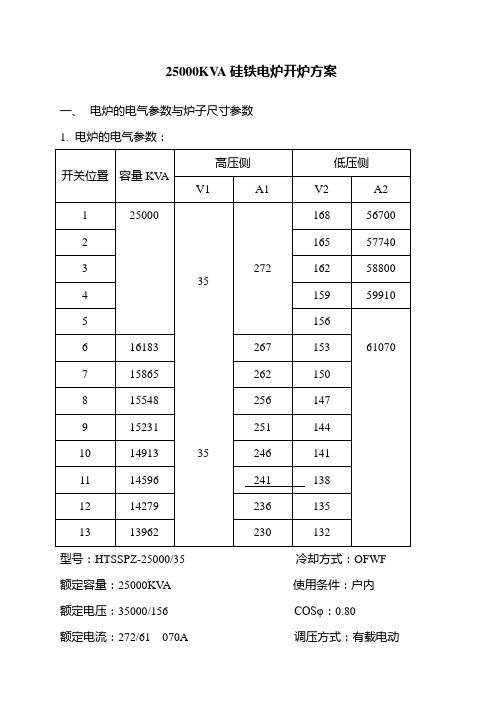

25000KV A硅铁电炉开炉方案一、电炉的电气参数与炉子尺寸参数1.电炉的电气参数:型号:HTSSPZ-25000/35 冷却方式:OFWF 额定容量:25000KV A 使用条件:户内额定电压:35000/156 COSφ:0.80额定电流:272/61 070A 调压方式:有载电动相数:3 有功功率:0.84 连接标号:2、电炉的尺寸参数及功率密度3、电炉其它参数3、1电极采用组合把持器。

3、2电极工作行程:1000mm3、3电极最大行程:2100mm3、4烟道直径:φ 2200mm3、5烟道高度:26 m3、6料管直径:φ400 mm3、7冷却水用量:270 t/h二、烘炉1、烘炉前的准备工作1、1电炉的供电、导电系统、电极升降、压放系统等机电设备,冷却系统均要进行检查和试车,所有设备经空载和有载(小负荷)运转正常方可烘炉。

由于是冬季开炉,一定要作到在投料后少出现事故。

1、2炉底中心、极心圆圆心和炉盖中心必须处于同一垂直线上(偏差小于15mm)方可烘炉。

1、3准备好炉上、炉下使用的各种工具以及两个干燥好的铁水包。

1、4准备烘炉木材4吨,及40吨大块冶金焦(φ100 mmφ200mm)1、5电极糊采用密闭糊,要求糊块度小于100 mm,粉末筛除。

1、6每根电极下平铺黏土砖三层,电极座在其上。

1、7导电元件下沿距炉口平面250—300 mm。

1、8电极压放的系统处于上限200 mm左右。

1、9每根电极用22 mm的圆钢做一个焦烘铁笼高1900mm,纵向间距35 mm 每400mm高焊接固定带,两个半笼组合,便于拉出,1、10外露电极壳用电钻或电焊机打φ5-6mm的孔,每个孔距大约100mm,便于挥发物挥发。

1、11装电极糊糊柱高度应至保护屏上沿500mm,经常监测,专人负责。

1、12炉底用细缝糊涂一层厚10 mm的保护层,炉墙碳砖外露部分砌一层黏土砖,避免氧化。

1、13将把持器冷却水量控制在正常水量的1/4,电极冷却风机停开。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计(论文)任务书题目25000kVA矿热炉用三相低频控制电路设计学生姓名学号专业班级设计内容及基本要求矿热炉是硅铁、镍铁、铬铁、锰铁、电石、铬锰、硅锰等领域生产使用的必备设备,属使用量大面广,耗能巨大的工业门类,当前的工频矿热炉是耗能大户,污染大户,电能的成本占到全部成本的一半以上,因此人们一直在寻求节能的良方,采用低频技术可以节能已被行业证实,针对本毕业设计题目,要求完成下列毕业设计内容:1.通过查阅大量有关资料,掌握低频变换原理及常用主电路的国内外发展现状,完成开题报告;2.通过查阅大量有关资料,掌握低频电源常用控制电路的结构;3.针对一输入三相交流10kV,输出交流170V/50Hz、容量25000kVA、降压变压器二次为8组三相结构的矿热炉系统,设计输出频率为0.01~0.05Hz/170V的三相低频控制电路,并画出原理图;4.合理安排毕业设计工作的时间进度,提出进度表;5.完成最终毕业设计论文的撰写工作;6.翻译不少于15000个印刷字符的与电力电子变流设备密切相关的英文资料为中文。

设计(论文)起止时间2016年1月12日至2016年6 月13日设计(论文)地点自动化教研室指导教师签名年月日教研室(系)主任签名年月日学生签名年月日25000kVA矿热炉用三相低频控制电路设计摘要:采用低频技术可以节能已被行业证实。

本文设计了低频电源控制电路,作为理论参考。

随着时间的推移,技术的发展,很多旧的技术被新的技术将要所取代,这是发展的必然。

本文提出了TC787三相脉冲触发技术,电极升降控制系统的综合设计,以及报警系统、检测电路、保护电路的技术的综合设计。

这在低频电源的实现上有利于展开,同时提出了理论依据的整合,为以后的工程实践做下良好的理论参考。

本文通过低频电源介绍,和控制系统的具体设计,主要有六大控制模块,脉冲触发,电极升降,报警电路,检测电路,过流保护电路,熔断保护电路。

同时根据经典的功率平衡问题,介绍了解耦电路的原理。

TC787实现了三相脉冲触发的精准控制,所得到我们期望的波形。

PID模糊控制的精准控制能够有效的实现电极的高效率控制运行。

单片机报警系统,实现了快速反应,准确反应报警信号。

高精度的电流检测电路恰能够实现报警系统的快速反应。

过载保护,熔断自动保护,保障了系统的正常运行。

对于工程实践具有一定的指导意义。

关键词:矿热炉;低频电源;控制电路Design of three phase low frequency control circuit for25000kV A mineABSTRACT:Low frequency technology can be energy saving has been confirmed by the industry. In this paper, the design of the low frequency power control circuit, as a theoretical reference. With the passage of time, the development of technology, a lot of old technology will be replaced by the new technology, which is the inevitable development of. This paper puts forward the comprehensive design of the TC787 three-phase pulse triggering technology, the electrode lift control system, and the technology of alarm system, detection circuit and protection circuit. This is conducive to the realization of the low frequency power, and put forward the integration of the theoretical basis for the future of the engineering practice to do a good theoretical reference. In this paper, through the introduction of low frequency power supply, and the specific design of the control system, there are six main control modules, pulse trigger, electrode lift, alarm circuit, detection circuit, over current protection circuit, fuse protection circuit. At the same time, according to the classical power balance problem, this paper introduces the principle of the decoupling circuit. TC787 to achieve the precise control of three-phase pulse triggered, we expect the waveform. Precise control of PID fuzzy control can effectively achieve the point of high efficiency control operation. SCM alarm system, to achieve a quick response, accurate response alarm signal. High precision current detecting circuit is able to realize the quick response of alarm system. Overload protection, fuse automatic protection, to ensure the normal operation of the system. It has certain guiding significance for engineering practice.Key words: mine thermal furnace;low frequency power supply;control circuit目录一概述 (3)1.1 课题背景 (3)1.2 国内外发展现状 (4)1.2.1 国外现状 (4)1.2.1 国内现状 (5)1.3 本课题研究的目的和意义 (5)1.3.1 本课题研究的目的 (6)1.3.2 本课题研究的意义 (6)二低频电源电路 (8)2.1 低频供电原理 (8)2.1.1 原理介绍 (8)2.1.2 低频供电技术的实现 (8)2.2 主控制回路的相关参数的选择 (10)2.2.1 低频电源原始参数的选择 (10)2.1.2 整流变压器参数选择 (11)2.3 三相交-交变频电源的设计 (11)2.3.1 交-交变频主电路 (11)2.3.2 交—交变频的技术讨论 (13)三控制系统设计 (15)3.1 低频电源控制系统 (15)3.1.1 低频系统的制作 (15)3.1.2 脉冲控制电路 (15)3.1.3 总结 (18)3.2 电极升降系统 (18)3.2.1 电极控制系统的任务 (18)3.2.2 控制原理 (18)3.2.3 控制策略 (19)3.2.4 电极升降控制系统的设计实例 (20)3.3 检测电路 (21)3.3.1 传感器检测电路 (21)3.3.2 负载电流检测电路 (25)3.4 报警电路 (29)13.5 保护电路 (31)3.5.1 输出过载保护电路设计 (32)3.5.2 尖峰电流保护电路设计 (33)3.5.3 短路保护电路设计 (35)3.5.4 熔断保护电路 (36)四总结 (38)4.1 主要成果 (38)4.2 关键技术实现 (38)4.3 未来展望 (38)参考文献 (39)致谢 (40)附录: (41)2一概述1.1 课题背景图1-1 矿热炉实景图矿热炉是一种耗电量巨大的工业电炉。

矿热炉又称电弧电炉或电阻电炉。

主要由炉壳,炉盖、炉衬、短网,水冷系统,排烟系统,电极壳,电极压放及升降系统,上下料系统,把持器,烧穿器,矿热炉变压器及各种电器设备等组成。

它主要用于还原冶炼矿石,碳质还原剂及溶剂等原料。

主要生产硅铁,锰铁,铬铁、钨铁、硅锰合金等铁合金,是冶金工业中重要工业原料及电石等化工原料。

其工作特点是采用碳质或镁质耐火材料作炉衬,使用自培电极。

电极插入炉料进行埋弧操作,利用电弧的能量及电流通过炉料的,因炉料的电阻而产生能量来熔炼金属,陆续加料,间歇式出铁渣,连续作业的一种工业电炉。

矿热炉是硅铁、镍铁、铬铁、锰铁、电石、铬锰、硅锰等领域生产使用的必备设备,属使用量大面广,耗能巨大的工业门类,当前的工频矿热炉是耗能大户,污染大户,电能的成本占到全部成本的一半以上,因此人们一直在寻求节能的良方,采用低频技术可以节能已被行业证实。

下图为矿热炉的简图1-2图1-2 矿热炉简图1.2 国内外发展现状1.2.1 国外现状俄国已研制成世界上最大的(63MVA)密闭式矩形高锰合金炉;并试制成功变压器容量超过100MVA的矩形矿热炉,以及开发出熔炼硅锰合金的2MVA等离子竖式炉。

在大型炉子的设计中,全部利用计算机的最佳数学模型来计算确定大型矿热炉的最佳参数和最佳工作状态。

俄国先进的电极升降自动调节系统:工作原理,矿热炉的电极自动调节遵守下述最佳工艺条件,即:G=常数;ΔG/Δμ=常数,其中G=I/U式中:G为熔体(炉料)电导率,I为电极电流,U为电极到炉底之间的电压降,Δμ为电极位移增量,ΔG/Δμ为电导率对于电极位移之间的梯度。

在规定任务条件下,最佳系统是保证熔炼的最佳电力规范,即在规定的金属消耗和低电能消耗的条件下,要保证炉子的电导率恒定(设定值),稳定电功率,控制熔池面高度,自动升降电极。

南非国和国派乐美特(Pyromet)工业技术公司的矿热炉新型调节系统调节器的控制对象(工作设定点)是炉料(熔池)的电阻,即该调节器的工作原理是采用电阻控制来移动电极,而且该电阻同炉料电阻率呈正比,也就是控制炉料电阻率为恒定值。