外壳模具设计

PA66罩壳注塑模具设计说明书

PA66罩壳注塑模具设计说明书1前⾔随着社会的经济技术不断地在向前发展,对注塑成型的制品质量和精度要求都有不同程度的提⾼。

塑料制品的造型和精度直接与模具设计和制造有关,对塑料制品的要求就是对模具的要求。

⽽我作为⼀名机械系材料成型与控制⼯程的学⽣,本⾝的学习和研究⽅向就是模具设计及其制造,这个PA66罩壳注塑模具的设计不仅仅能够把我⼤学四年所学的知识⽤到实处,也对我们进⼊岗位研究创新有⾮常巨⼤的意义。

注塑成型制品在整个塑料制品所占的数量最多,模具结构也多样、复杂,根据⽼师给我们的相关资料参考⽂献和专业⽼师的指导以及对塑料形状和材料特性的分析,我们还是很顺利的进⼊了完成了注射机的选择、分型⾯的选择、浇⼝的选择、型芯的设计、型腔的设计、模架的选择、冷却系统地设计等⼀系列⼯作。

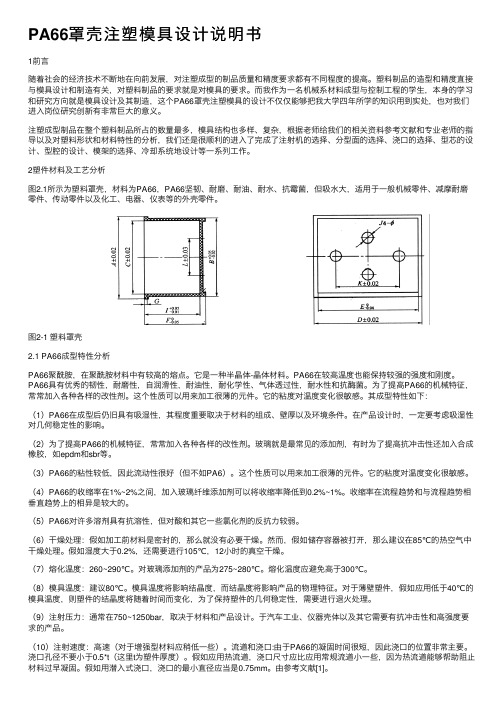

2塑件材料及⼯艺分析图2.1所⽰为塑料罩壳,材料为PA66,PA66坚韧、耐磨、耐油、耐⽔、抗霉菌,但吸⽔⼤,适⽤于⼀般机械零件、减摩耐磨零件、传动零件以及化⼯、电器、仪表等的外壳零件。

图2-1 塑料罩壳2.1 PA66成型特性分析PA66聚酰胺,在聚酰胺材料中有较⾼的熔点。

它是⼀种半晶体-晶体材料。

PA66在较⾼温度也能保持较强的强度和刚度。

PA66具有优秀的韧性,耐磨性,⾃润滑性,耐油性,耐化学性、⽓体透过性,耐⽔性和抗酶菌。

为了提⾼PA66的机械特征,常常加⼊各种各样的改性剂。

这个性质可以⽤来加⼯很薄的元件。

它的粘度对温度变化很敏感。

其成型特性如下:(1)PA66在成型后仍旧具有吸湿性,其程度重要取决于材料的组成、壁厚以及环境条件。

在产品设计时,⼀定要考虑吸湿性对⼏何稳定性的影响。

(2)为了提⾼PA66的机械特征,常常加⼊各种各样的改性剂。

玻璃就是最常见的添加剂,有时为了提⾼抗冲击性还加⼊合成橡胶,如epdm和sbr等。

(3)PA66的粘性较低,因此流动性很好(但不如PA6)。

这个性质可以⽤来加⼯很薄的元件。

它的粘度对温度变化很敏感。

钣金模具设计实例

评审与修改

对设计结果进行评审,根据评审 意见进行必要的修改和完善。

需求分析

明确设计任务和目标,收集相关 资料和数据,进行初步的需求分 析。

出图与归档

完成最终的设计图纸,整理相关 文件和资料,进行归档保存。

02

钣金模具设计实例解析

实例一:手机外壳模具设计

手机外壳模具设计需要考 虑的因素包括材料、结构、 工艺和外观等。

经济性

在满足功能和性能要求的前提 下,应尽可能降低模具制造成 本。

可持续性

设计时需考虑环保和可持续性 ,优先选择环保材料和工艺,

降低能耗和资源消耗。

钣金模具的应用领域

航空航天

钣金模具在航空航天领域中广泛应用于制造 飞机、卫星等复杂结构件。

家用电器

钣金模具在家用电器领域用于生产电视、冰 箱、空调等产品的外壳和内部结构件。

外观方面要求模具设计简洁、美 观,符合市场和用户需求。

03

钣金模具设计中的常见 问题与解决方案

问题一:模具强度不足

总结词

模具强度不足可能导致生产过程中出现变形、断 裂等问题,影响产品质量和生产效率。

2. 结构设计不合理

优化模具结构,合理布置加强筋、支撑柱等结构, 提高整体强度。

ABCD

1. 材料选择不当

钣金模具设计实例

目 录

• 钣金模具设计概述 • 钣金模具设计实例解析 • 钣金模具设计中的常见问题与解决方案 • 钣金模具设计的未来发展趋势

01

钣金模具设计概述

设计理念与原则

创新性

钣金模具设计应注重创新,通 过独特的设计理念和原则,实 现产品的高效、美观和实用性

。

功能性

设计时应充分考虑钣金模具的 功能需求,确保其能够满足生 产过程中的各种要求。

手机外壳(中件)塑料模具设计

前言塑料是20实际人类的重大发明,它的发明和广泛使用,为人类的物质文明谱写了新的篇章,大大推动了人类社会的进步和繁荣。

随着各种性能优越的各种工程塑料的不断开发,注塑工艺越来越多地用于制造领域成形各种性能要求的制品,,在机电、仪表、化工、汽车和航天航空等领域,塑料已成为金属的良好代用材料并得到了广泛的应用,出现了金属材料塑料化的趋势。

据最近数据统计,在工业发达国家,日本生产塑料模具和生产冲压模的企业各占40%,韩国模具专业,生产塑料模的占43.9%,新加坡全国有460家模具企业,60%生产塑料模。

作为最有效的塑料成型方法之一的注塑成型技术具有一次成型各种结构复杂和尺寸精密的塑料。

成型周期短、生产率高、大批生产时成本低廉、易于实现自动化或自动化生产等特点。

因此,世界塑料模具成型中约占半数以上是注塑模具。

选题背景:目前,手机的普及速度大大超越了专家的预测与想象。

它已从最初的模拟系统发展到目前的数字系统。

在此期间手机的功能越来越丰富,体积越来越小,造型越来越美观,充分体现了技术与艺术结合。

除了最基本的实用功能外,手机还要考虑美观和舒适,在设计上必须充分考虑使用对象、使用场合、功能要求、人机工效学等因素。

应此,能够快速制造出结构合理、外观漂亮、能吸引大众眼球的手机外壳注塑模具已成为生产厂家关注的焦点。

本次毕业设计题目是“手机壳键盘部分注塑模具设计”,塑件为手机键盘部分外壳。

目录前言 (1)1.概论 (5)1.1设计前应注意事项 (6)1.2基本程序 (6)1.3注射模设计审核要点 (6)1. 塑件的成形工艺性分析 (9)1.1塑件材料的选择及其结构分析 (9)1.2ABS的注射成型工艺 (10)1.2.1注射成型工艺过程 (10)1.2.2ABS的注射成型工艺参数 (10)1.3ABS性能分析 (10)1.3.1使用性能: (10)1.3.2成型性能: (11)1.4ABS成型塑件的主要缺陷及消除措施: (12)2 模具结构形式的拟定 (13)2.1确定型腔数量及排列方式 (13)2.2模具结构形式的确定 (13)3 注塑机型号的确定 (15)3.1有关塑件的计算 (15)3.2注射机型号的确定 (15)3.3注射机及型腔数量的校核 (16)3.4注射机及参数量的校核 (16)4.分型面位置的确定 (19)4.1分型面的形式 (19)4.2分型面的设计原则 (19)4.3分型面的确定 (19)5.浇注系统的形式和浇口的设计 (20)5.1主流道的设计 (20)5.2冷料井的设计 (23)5.2.1主流道冷料井的设计 (23)5.2.2分流道冷料井的设计 (24)5.3.1分流道的截面面形状 (24)5.3.2分流道的截面尺寸 (24)5.3.3分流道的长度 (25)5.3.4分流道的表面粗糙度 (26)5.3.5分流道的布置形式 (26)5.3.6分流道向浇口过渡部分的结构见下图: (26)5.4浇口的设计 (26)5.4.1浇口的形式及特点 (27)5.4.2浇口尺寸的确定 (27)5.4.3浇口位置的选择 (27)5.5浇注系统的平衡 (28)6.模架的确定和标准件的选用 (29)6.1定模座板 (29)6.2定模板 (29)6.3动模座板 (29)6.4动模板 (29)6.5动模垫板 (30)6.6垫块 (30)6.7推杆固定板) (30)6.8推板 (30)7.合模导向机构的设计 (31)7.1机构的功用 (31)7.1.1导向机构的功用 (31)7.1.2定位机构的功用 (31)7.2导向结构的总体设计 (31)7.3导柱的设计 (31)7.4导套的设计 (32)7.5导柱与导套的配合形式 (32)8.脱模推出机构的设计 (33)8.1脱模阻力计算 (33)8.2推杆脱模机构 (34)9.1侧向分型抽芯机构原理 (37)9.2侧型芯具体尺寸的确定 (37)9.3侧抽芯辅助零件设计 (40)10.排气设计 (41)11.1成型零件的选材 (42)11.2凹模部分的结构设计 (43)11.2.1凹模的结构形式 (43)11.2.2凹模尺寸的计算 (43)11.2.3凹模结构图 (44)11.3凸模部分的结构设计 (45)11.3.1凸模尺寸的计算 (45)11.3.2凸模形状的确定 (46)12. 温度调节系统的设计 (47)12.1温度对塑件质量的影响 (47)12.2模具冷却系统的设计 (48)12.3模具冷却流道分布图 (48)13.CAE 分析 (49)13.1模流分析 (49)13.2分析结果如下图所示: (49)设计总结 (53)致谢 (54)参考文献 (55)1.概论1.1 设计前应注意事项(1)明确制品的几何形状以使用要求。

手机外壳模具设计

手机外壳模具设计下面以手机外壳为例,说明分型面的建立及填补靠破孔的方法,继而说明设计手机外壳的凸模与凹模的流程。

第一步建立新的文件夹,设置工作目录①在用户目录下建立新的文件夹,文件夹名为mobilephone_mold。

②将练习文件夹下的mobile.prt复制到该文件夹下。

③打开Pro/E系统。

④选择文件/设置工作目录。

⑤在对话框中选择目录mobilephone_mold,单击。

第二步创建一个新的模具实体①单击工具栏中的新建文件夹按钮,系统弹出【新建】对话框,在类型框内选择【制造】,在子类型中选择【模具型腔】,输入名称之mobile_mold,取消【使用缺省模板】复选框,单击按钮。

②在【新文件选项】对话框中选择mmns_mfg_mold模板(使用单位为毫米的模板),单击按钮。

③画面显示坐标系MOLD_DEF_CSYS、开模方向PULL DIRECTION与基准平面MOLD_FRONT、MAIN_PARTING_PLN与MOLD_RIGHT。

第三步引入参照模型①单击模具菜单管理器中的【模具模型】/【装配】/【参照模型】,系统弹出【打开】对话框,选择参照模型mobilep.prt,单击按钮。

②系统弹出放置参照模型操控面板,单击下拉菜单,选择方式装配参照零件,单击操控面板中的按钮。

③系统弹出【创建参照模型】对话框,同意默认参考零件名称MOBILE_MOLD_REF:单击确定按钮。

画面如图1所示。

④隐藏基准平面与基准坐标系。

单击模型数上的按钮【显示】,在下拉菜单中选择【层树】;先选择01_PRT_DEF_DTM_PLN,然后按【Ctrl】键加选02_PRT_ALL_AXES与05_PRT_DEF_DTM_CSYS;在其中选择的任一个面上单击右键,在弹出的菜单中选择【隐藏】隐藏基准平面与基准坐标系,画面如图2所示。

图1引入的参照模型图2 隐藏后的参照模型⑤恢复显示模型树:单击模型树上的按钮【显示】,在下拉菜单中选择【模型树】,结束图层设置。

手机壳注塑模具设计流程

手机壳注塑模具设计流程Last revised by LE LE in 2021Pro/E手机壳注塑模具设计流程||2010年01月18日|[字体:]|关键词:在手机外壳的注射模具设计中,经过认真调研和方案论证,确定了具体设计方案,在产品造型上有较强的创新意识,深入钻研每个重要环节,对产品的可行性和工艺进行了详细分析。

采用Pro/E+EMX建立模型并进行模型的受力分析,模拟模型在现实情况下的使用情况,并得出模型检验结果,以认真负责的工作态度出色的完成了整个注塑模设计的全过程,具备了设计人员应有的基本素质和能力。

一.调研报告1.手机壳的造型结构发展状况移动电话的普及速度大大超越了专家的预测与想象。

它已从最初的模拟系统发展到目前的数字系统。

在此期间,移动电话的功能越来越丰富,体积越来越小,造型越来越美观,充分体现了技术与艺术结合。

除了最基本的实用功能外,移动电话还要考虑美观和舒适,在设计上必须充分考虑使用对象、使用场合、功能要求、人机工效学等因素。

2.材料确定PC/ABS合金在汽车、机械、家电、计算机、通讯器材、办公设备等方面获得了广泛应用,如移动电话的机壳、手提式电脑的外壳、以及汽车仪表盘〔板)等。

资料显示:PC/ABS已广泛应用于制造手机外壳。

3.薄壳制品与模具设计薄壳制品成型时模具设计是至关重要的一步。

成型薄壳制品时需要特别设计的薄壳件专用模具。

与常规制品的标准化模具相比,薄壳制品模具从模具结构、浇注系统、冷却系统、排气系统、脱模系统都发生了重大变化,成本也增加了30%---40%4.塑件选择据调查,东亚尤其是中国的用户对于翻盖手机却相当青睐,在中国市场销售的全部手机中,翻盖手机的数量超过了一半。

国产手机厂商了解本土消费者的心理,摒弃欧美崇尚的直板机而主推折叠机,开发出符合东方人审美趣味的机型,款式漂亮,内容丰富,得到了广大消费者的喜爱。

针对以上情况,选用翻盖式手机壳注塑模设计。

二、产品工艺分析1.产品造型设计塑件的选择:女性翻盖手机本人负责的部分是翻盖部分,翻盖部分的特点是上盖采用复杂曲面设计,上下盖的分型面都比较复杂,而且下盖需要侧向抽芯。

相机外壳模具设计范例

(1)单击“分型管理器”对话框中的 对话框,如图4-18所示。

按钮,弹出“分型段”

(2)单击 按钮,选择拐角点,如图4-19所示。

(3)单击“分型管理器”对话框中的 面”对话框。

按钮,弹出“创建分型

(4)在“创建分型面”对话框中设置“公差”为“0.01”,“距 离”为“60”,然后按下按钮。

(3)弹出“抽取区域”对话框,如图4-23所示,显示“总面数: 346”、“型腔面:179”、“型芯面:167”,然后单击“确定”按钮, 完成抽取区域的操作(提示:使用“抽取区域”功能时,注塑模向导会 在相邻的分型线中自动搜索边界面和修补面。如果体的总数不等于分别 复制到型芯型腔的面总和,则很可能没有正确定义边界。如果发生这种 情况,注塑模向导会提出警告并高亮显示有问题的面,但是仍然可忽略 这些警告并继续提取(tíqǔ)区域)。

上一页

下一页

返回 (fǎnhuí)

4.4 设计(shèjì)演示

(3)单击

按钮,然后用鼠标选择下方的箭头,如图4-9所示。

(4)单击 4-10所示。

按钮,选择参数,然后单击“确定”按钮,如图

(5)此时系统会运算后,然后单击“重定位”选项中的 按钮,完成以后单击“型腔布局”对话框的“取消(qǔxiāo)”按钮,完 成型腔布局,如图4-11所示。

第十二页,共92页。

上一页

下一页

返回 (fǎnhuí)

4.4 设计(shèjì)演示

3)添加顶杆 (1)单击“标准件管理”,对话框中的“Ejecton”中的 “Ejector Pin[Straight]”选项,在“CATALOGDIA”下拉列表中选择 “2” ,“CATALOG_LENGTH”下拉列表中选择“250”, “HEAD_TYPE”下拉列表中选择“1”,设置(shèzhì)完毕后,单击 “应用”按钮。 (2)此时会弹出“点构造器”对话框,设置(shèzhì)顶杆基点为 (-45,82,0),然后单击“确定”按钮或按下“Enter”键,接着用 同样的方法输入顶杆基点分别是:(-28,32,0)、(30,82,0)、 (30,32,0)、(0,55,0)。 (3)单击“取消”按钮,退出“点构造器”对话框,单击“标准 件竹理”对话框中“取消”按钮,完成顶杆效果。

手机外壳注塑模设计

手机外壳注塑模具设计摘要:本课题是关于手机外壳模具的设计,主要是手机外壳注射成型模的结构设计和模具加工制造。

手机的形状较为复杂,所以模具设计中要考虑的因素有很多,除考虑它的出模、分型面,还需考虑它成型的质量,表面光洁度等。

所以我们设计应认真分析塑料制品的结构,寻求最佳的设计方案并选择成型设备的规格和型号。

分型面的选择很重要,制件不是平直表面,分型面的选择既要考虑不影响制件表面的美观,又要达到结构要求。

浇注系统的设计也很重要,在此次设计中我选点浇口,并设有冷料穴。

拉料杆采用Z形,这就解决了制品出模的问题。

结构设计包括分型面、型腔布置、浇注系统、排气系统、加热冷却系统、侧向抽芯机构、顶出机构、脱模机构以及主要零部件的设计。

模具加工制造运用PRO/E进行三维造型设计并对注塑模模具进行装配,对手机外壳注塑模具定模板型腔的加工工艺进行了分析。

此注射模设计的结构特点是点浇口形式的双分型面的注射模,是侧向抽芯。

经生产验证,该模具结构设计巧妙、操作方面、使用寿命长、塑件达到技术要求。

关键词:模具设计:注塑模具;分型面The design of the mobile shell mould Abstract:This topic is to design the mobile shell mold, which includes the structure design mould assist designing for manufacturing, and the working process of the injection mould of the front cover of the mobile shell set were introduced. Mobile shape so complicated that the mold design has a lot of factors to be considered , in addition to its ejector pin, parting surface, it needs to consider forming the quality of surface finish, and so on. Therefore, we should carefully design the structure of plastic products, find the best design options and choose the molding equipment specifications and models. It is very important, not the straight parts surface, parting surface of choice it is necessary to consider not affect parts of the surface appearance, but also to structural requirements. Pouring system design is also important in the design of the election, pin gate cold-slag well and Z-shape pin were chosen which are solved the problem of products to die.The structure design involve parting plane, cavity layout, old systems, heating cooling systems, the side core pulling mechanism structure, prop up the organization, drawing patterns and the design process of the main work pieces. The later use PRO/E to construct carries on the three dimensional modeling and to assemble the injection mould. The processing craft of the cavity of fixed plate of the base of the mobile shell are analyzed.The structure characteristic of this injection mould was a two-parting surface , and was a side core pulling mechanism. The mould was proved to be a clever design by production practice , the mould could be operated easily , the service life of the mould was long and the plastics parts produced by the mould could meet the technical requirement.Key words: mold design; injection mould; parting plane;第一章前言塑料模具的产量和水平发展十分迅速,高效率、自动化、大型、长寿命、精密模具在模具产量中所战比例越来越大。

毕业设计(论文)-玩具汽车外壳模具设计及其成型工艺

目录摘要 (4)ABSTRACT (5)1 前言 (6)1.1 选题的目的和意义 (6)1.2 国内外的发展现状 (6)1.3 塑料模具的分类及特点 (6)1.4 注射模的组成 (7)2 玩具汽车外壳的设计和工艺分析 (8)2.1 造型设计 (8)2.2 塑件材料选择 (8)2.2.1 ABS特性 (9)2.2.2 ABS成型特点 (9)2.2.3 ABS的注射工艺参数 (9)2.2.4 ABS主要用途 (10)2.3 塑件工艺分析 (10)2.3.1 对结构分析 (10)2.3.2 对表面质量分析 (10)2.3.3 加工的方法 (11)3 模具设计 (12)3.1 对分型面的设计 (12)3.1.1 分型面的选择原则 (12)3.1.2 确定分型面 (12)3.2 确定型腔的排列方式和模仁尺寸的大小 (13)3.2.1 模具型腔排列方式的确定 (13)3.2.2 模仁尺寸的确定 (14)3.3 模架的选取 (16)3.4 浇注系统的设计 (18)3.4.1 浇注系统的设计原则 (18)3.4.2 主流道设计 (19)3.4.3 分流道的设计 (20)3.4.4 浇口的设计 (21)3.4.5 冷料井的设计 (21)3.5 侧向抽芯结构的设计 (22)3.6 顶出机构设计 (23)3.6.1顶出行程的计算 (24)3.6.2 复位机构 (24)3.6.3 垃圾钉 (25)3.7冷却系统设计 (25)4成型工艺分析 (28)4.1 模流分析概述 (28)4.2 对塑件进行网格划分 (28)4.3 成型窗口分析 (29)4.5充填分析 (29)5 总结 (30)致谢 (31)参考文献 (32)玩具汽车外壳模具设计及其成型工艺摘要随着国内高速的发展,模具的使用越来越多。

这次采用了注塑成型工艺。

注塑成型能够用来制造一些结构复杂的,精度要求比较高的的塑件,它也是热塑性塑件成型的重要方法之一。

所以,研究注塑模具能够更加了解塑料制品的加工过程以及降低次品率有很重要意义。

蓝牙耳机外壳产品分析及模具设计

蓝牙耳机外壳产品分析及模具设计随着科技的不断发展,蓝牙耳机已经成为现代人日常生活中必不可少的电子产品之一。

而蓝牙耳机外壳作为整个产品的外观部分,不仅关系到产品的美观度,还影响到用户的携带和使用体验。

同时,模具设计作为实现产品外观和功能的重要环节,对于蓝牙耳机外壳产品的生产也起着至关重要的作用。

本文将分别对蓝牙耳机外壳产品和模具设计进行详细分析,并探讨两者之间的协同关系。

蓝牙耳机外壳是蓝牙耳机的外观部分,通常由金属、塑料等材料制成。

其设计要求主要体现在以下几个方面:外观设计:外壳应具有简洁、时尚的外观,能够吸引用户的注意力,同时还应方便携带和使用。

材质选择:外壳材质应具有优异的耐磨性、抗冲击性和抗腐蚀性,以确保产品的使用寿命。

结构设计:外壳结构应充分考虑人体工程学原理,适应不同用户的使用习惯,同时还应具备稳定的音频传输性能。

功能性设计:外壳应具备充足的按键、接口等,以满足用户在通话、音乐控制等方面的需求。

模具设计是实现蓝牙耳机外壳产品生产的重要环节,其基本流程包括前期设计、模具制造、组装调试等阶段。

在设计中需要考虑的关键因素有:模具材料:模具材料应具有优异的耐腐蚀性、耐磨损性和高硬度,以保证模具的寿命和生产效率。

结构设计:模具结构应简单、稳定,便于制造和维修。

同时,应充分考虑如何实现产品的功能性设计。

制造工艺:制造工艺的合理与否直接影响到模具的精度和产品的质量。

因此,在设计中应尽量优化制造工艺,提高生产效率。

冷却系统:模具冷却系统的好坏直接影响到产品的质量和生产效率。

设计中应充分考虑如何实现均匀冷却,以避免产品出现收缩、变形等问题。

检测系统:模具检测系统可以帮助确保模具的质量和生产稳定性。

设计中应充分考虑如何实现准确的检测,以便及时发现并解决问题。

蓝牙耳机外壳产品与模具设计之间具有密切的协同关系。

设计理念、外观效果、材质选择等方面需要相互协调,以实现良好的产品设计和模具制造效果。

设计理念协同:在产品设计和模具设计过程中,需要保持一致的设计理念,以确保产品的整体风格和功能实现。

手机外壳注塑模具设计

手机外壳注塑模具设计**(**大学,**学院** ** *****)摘要模具工业不断发展的今天,CAD/CAM技术以其先进的制造方式已经逐渐成为模具设计制造的主流方式。

而注塑模具作为模具工业的一个重要的分支,CAD/CAM技术在注塑模具的生产制造中使用得最为广泛。

UG NX作为CAD/CAM中的一个标志性的软件,具有强大的三维设计功能,是注塑模具设计的强有力帮手。

本论文以手机外壳为例,对其结构及其注塑工艺进行了分析。

在UG软件环境下,运用Mold Wizard模块,对手机外壳模具进行了在前期准备、工件分型、加载标准件和建立冷却与浇注系统等设计,并介绍了设计过程中的原则,从而展现使用UG/Mold wizard模块进行注塑模具设计的优越性。

关键词:手机外壳;模具设计;Mold WizardIABSTRACTNowadays, as the mold industry growing, CAD/CAM technology with its advanced manufacturing methods has become the mainstream form of mold design and manufacturing. And the injection mold is an important branch of industry, CAD/CAM technology in injection mold manufacturing is the most widely used. As a symbolic software in CAD/CAM, UG NX has a powerful 3D design function, and is a powerful helper of the injection mold design.This article takes the example of mobile phone and analyzes its structure and molding process. In the circumstance of UG software, use Mold Wizard module for mobile phones shell molds in preparation, job classification, standard parts and building cooling load and the pouring system to design, and introduce the principles of the design process, thus showing advantages of using UG / Mold wizard module to design the injection mold.Key words: Mobile Phone Cover;Mold Design;Mold Wizard目录摘要 (I)ABSTRACT (II)第一章绪论 (1)1.1 选题背景及研究意义 (1)1.2 国内外研究现状 (2)1.2.1国内外注塑模具研究现状 (2)1.2.2 UG软件介绍 (2)1.2.3 注塑模具的发展趋势 (3)1.3 本文主要的研究内容 (3)第二章手机外壳分析 (4)2.1 手机外壳数据 (4)2.2塑件件结构特征、塑料的性能、技术要求及结构工艺性的分析 (4)2.2.1 尺寸及精度 (4)2.2.2壁厚 (5)2.2.3脱模斜度 (5)2.2.4圆角 (5)2.2.5 粗糙度 (5)2.2.6塑料性能说明 (6)第三章基于UG NX5下的手机模具设计 (7)3.1 UG注塑模向导(Mold Wizard)模块 (7)3.2模具设计初始化 (8)3.2.1设计模型预处理 (8)3.2.2设计模具初始化 (10)3.3型腔布局 (13)3.3.1多腔布局 (13)3.3.2开刀槽 (14)3.4分型设计 (14)3.5标准模架导入 (17)3.6滑块和内抽芯机构设计 (18)3.6.1滑块机构设计 (19)3.6.2内侧抽芯机构设计 (23)3.7浇口套和定位环设计 (25)3.7.1添加定位环 (25)3.7.2添加浇口套 (26)3.8浇注系统设计 (26)3.8.1流道设计 (26)3.8.2浇口设计 (27)3.9冷却系统设计 (28)3.10脱模机构设计 (29)3.10.1推杆设计 (29)3.10.2拉料杆设计 (30)3.11复位机构设计 (31)3.13模具建腔 (32)3.14生成模具材料清单 (33)3.15生成模具图纸 (34)小结 (37)致谢 (38)参考文献 (39)第一章绪论1.1 选题背景及研究意义近几年来我国移动通讯市场增长迅速手机用户的普及率迅速上升据IDC的数据,2004年全球手机出货量为6.645 亿部我国境内生产的手机约占 35.1% 我国手机用户 3.348亿(新增 6487 万户)约占全球用户总数的20%,其中每百人移动电话拥有量为 25.9 部比2000 年增加 19.1部。

遥控器外壳模具设计

遥控器外壳模具设计一塑料件设计部分1塑料的工艺分析1。

1塑料成型工艺分析遥控器盖的形状较复杂,带有很多不同形状的孔,在保证孔间距和孔的形状是给模具的加工带了很大的难度。

遥控器盖的注塑材料首先选用ABS,遥控器盖绝大部分的决定了遥控器的重心的位臵的所在。

所以我们必须很好多处理遥控器盖壁厚的均匀,譬如在注塑成型过程中因为壁厚的不均匀造成了收缩率的不一致,这样就只能通过有效的控制模具温度来调节收缩率。

由于遥控器盖的主体作用是起固定作用,它的内部结构就相应的给注塑带来了一定的难度。

主要是它螺钉孔的壁厚相对壁厚有一定的差距,势必会在注塑的时候到来很大的牛顿减力,造成塑件填充不满的缺陷,而且遥控器在外观上有一定的光洁度要求,最后我选择采用侧浇口对其进行浇注。

同时因为考虑到凹凸模形状的不是很复杂,才用用整体形式即可,这样不但经济而且强度与刚度可以得到保证.1.2遥控器壳的成型特性与工艺参数丙烯腈—丁二烯—苯乙烯共聚物ABS树脂微黄色或白色不透明,是丙烯腈—丁二烯—苯乙烯共聚物.丙烯腈使聚合物耐油,耐热,耐化学腐蚀,丁二烯使聚合物具有优越的柔性,韧性;苯乙烯赋予聚合物良好的刚性和加工流动性。

因此ABS树脂具有突出的力学性能和良好的综合性能.同时具有吸湿性强,但原料要干燥,它的塑件尺寸稳定性好,塑件尽可能偏大的脱模斜度。

1.2.1 ABS塑料主要的性能指标:火回火——钳工修正、装配。

1.2.2 ABS的注射成型工艺参数:注塑机类型螺杆式喷嘴形式通用式料筒一区 150——170料筒二区 180——190料筒三区 200——210喷嘴温度 180——190模具温度 50-—70注射压 60——100保压 40——60注塑时间 2——5保压时间 5-—10冷却时间 5——15周期 15——30后处理红外线烘箱温度 70时间 0.3-—12注塑设备的选择2。

1计算塑件体积与质量该产品材料为ABS,查书本得知其密度为1.13-1.14g/cm3,收缩率为,计算其平均密度为1。

塑料模具设计产品外观要求标准

塑料模具设计产品外观要求标准一、成型塑胶外壳外观、尺寸、配合1. 塑胶外壳表面不允许缺陷:缺料、烧焦、顶白、白线、披峰、起泡、拉白或拉裂、拉断、烘印、皱纹。

2. 熔接痕:一般圆形穿孔熔接痕长度不大于5mm,异形穿孔熔接痕长度小于15mm,熔接痕强度并能通过功能安全测试。

3. 收缩:外观面明显处不允许有收缩,不明显处允许有轻微缩水,手感不到凹痕。

4.一般小型塑胶件平面不平度小于0.3mm,有装配要求的需保证装配要求。

5. 塑胶外壳外观明显处不能有气纹、料花,产品一般不能有气泡。

6. 塑胶外壳的几何形状,尺寸大小精度应符合正式有效的开模图纸或3D文件要求,塑胶外壳公差需根据公差原则,轴类尺寸公差为负公差,孔类尺寸公差为正公差,顾客有要求的按要求。

7. 塑胶外壳壁厚:塑胶外壳壁厚一般要求做到平均壁厚,非平均壁厚应符合图纸要求,公差根据模具特性应做到-0.1mm。

8. 塑胶外壳配合:面壳底壳配合:表面错位小于0.1mm,不能有刮手现象,有配合要求的孔、轴、面要保证配合间隔和使用要求。

二、塑胶模具外观1.塑胶模具铭牌内容完整,字符清晰,排列整齐。

2. 铭牌应固定在模脚上靠近模板和基准角的地方。

铭牌固定可靠、不易剥落。

3. 冷却水嘴应选用塑料块插水嘴,顾客另有要求的按要求。

4. 冷却水嘴不应伸出模架表面5. 冷却水嘴需加工沉孔,沉孔直径为25mm、30mm、35mm三种规格,孔口倒角,倒角应一致。

6. 冷却水嘴应有进出标记。

7. 标记英文字符和数字应大于5/6,位置在水嘴正下方10mm处,字迹应清晰、美观、整齐、间距均匀。

8. 塑胶模具配件应不影响模具的吊装和存放。

安装时下方有外露的油缸、水嘴,预复位机构等,应有支撑腿保护。

9. 支撑腿的安装应用螺钉穿过支撑腿固定在模架上,过长的支撑腿可用车加工外螺纹柱子紧固在模架上。

10. 塑胶模具顶出孔尺寸应符合指定的注塑机要求,除小型模具外,不能只用一个中心顶出。

11. 定位圈应固定可靠,圈直径为100mm、250mm两种,定位圈高出底板10~20mm。

手机外壳的注塑模具设计与加工

摘要随着经济全球化的不断深化,模具工业在一部分国民经济中起着越来越明显的作用。

产品的质量的好坏以及生产效率的高低与模具水平的高低息息相关。

首先此次毕业设计主要完成手机外壳注射模具的设计,设计中分析了手机外壳零件的结构及工艺性,确定该塑件的注塑成型方案并进行了注射模设计方面的相关计算。

其次利用UG软件的CAD模块对手机外壳注射模进行三维曲面造型。

本模具主要难点是采用了侧抽芯。

模具结构紧凑、工作可靠、操作方便、运转平稳、冷却效果好、劳动强度低、生产效率高、生产的塑件精度高、生产成本低。

本文从型腔数量和布局的确定、注射机选择、流道的设计、模板及其标准件的选用、冷却系统、成型部件的设计等给出了详细的设计过程。

注射模具设计是一个需要很多的经验的模具设计,所以我们可以利用各种设计经验与理论相结合的方式使得该设计更加完美。

UG软件是一个极好的工具,可用于现代的成型加工与模具设计。

关键词:注塑模;三维曲面造型;UG;CADAbstractWith the deepening of the economic globalization, the die industry Plays a more and more obvious part in the national economy. Closely related to the level of quality of the product is good or bad, as well as the level of production efficiency and the level of mold.I finished the design of the injecting mold of Mobile phone shell firstly. The process includes the analyzing of the structure and crafts of the cellular Mobile phone shell, deciding the way of the injecting and doing certain calculation relating to the injecting-mold. Then make the modeling of the machinery in the way of three-dimension camber making use of the CAD part from UG The main difficulty of the mold is a side core. Advanced cohesive, working, reliable, easy to operate, smooth operation, good cooling effect, low labor intensity, production efficiency, the integrated production of high accuracy, low cost of production. The number and layout from Xingqiang identification, injection machine selection, flow Road design, the choice of standards and templates, cooling systems, shaped components of the design gives detailed design process.The design of the injecting mold is one which need lots of experience, so we can make use of various of designing experience that must be combined with the theory ,which is the way making the design more perfect. The software of UG is a excellent tool used in the design of modern molding and machining.Keywords: injecting mold; three-dimention camber mold; UG; CAD目录摘要............................................................................................................................................. I II Abstract ......................................................................................................................................... I V 目录. (V)1绪论 (1)1.1 本课题研究的内容和意义 (1)1.2 模具工业国内外发展的概况 (1)1.3 本课题应达到的要求 (2)2 手机外壳的设计及其成型工艺的分析 (3)2.1 产品功能分析 (3)2.2 塑件背面外壳分析 (3)2.2.1 结构分析如下 (4)2.2.2 成型工艺分析 (4)2.3 塑料的选材及性能分析 (4)2.3.1 使用特点: (4)2.3.2 成型特性: (4)2.3.3 ABS的主要性能指标 (4)2.4 ABS塑料的注射过程及工艺 (5)2.4.1 注射成型过程 (5)2.4.2 ABS的注射工艺参数 (5)2.5 ABS的主要缺陷及消除措施 (6)2.5.1 龟裂 (6)2.5.2熔接缝 (6)2.5.3 收缩 (6)2.5.4 烧焦纹 (6)3 模具设计方案的确定 (8)3.1 分型面方案的确定 (8)3.1.1 分型面的选择原则 (8)3.1.2 分型面确定 (8)3.2 型腔数量确定及排列形式 (8)3.2.1 多型腔模具排列形式设计的要点: (8)4 模具设计 (10)4.1 注塑机选型 (10)4.1.1 注射量计算 (10)4.1.2 注射机型号的选定 (10)4.1.3 型腔数量的校核及注射机有关工艺参数的校核 (11)4.2 模具浇注系统设计和浇口的设计 (13)4.2.1 主流道的设计 (13)4.2.2 分流道与浇口的设计 (15)4.3 成型零件工作尺寸的设计和计算 (15)4.3.1 型芯 (16)4.3.2 型腔 (17)4.3.3型腔零件刚度和强度校核 (18)4.3.4 成型零件钢材的选用 (18)4.4 模架的确定和标准件的选用 (18)4.5 合模导向机构和定位机构 (19)4.5.1 导向机构的总体设计 (19)4.5.2 导柱设计 (20)4.5.3 导套设计 (20)4.6 脱模推出机构的设计 (21)4.6.1 推出机构的组成 (21)4.6.2 推出机构的分类 (21)4.6.3 脱模推出机构的设计原则 (21)4.6.4 塑件的推出机构 (21)4.6.5 脱模力的计算 (22)4.7 斜顶与抽芯机构设计 (23)4.7.1 侧向分型与抽芯机构类型的确定 (23)4.7.2 斜顶的设计 (23)4.7.3 各项尺寸的计算与校核 (23)4.8 排气系统设计 (24)4.9 冷却系统的优化设计 (24)4.9.1 加热系统 (24)4.9.2 冷却系统 (24)4.9.3 冷却装置布置方案 (26)4.10 模具材料例表 (27)4.11尼龙胶钉 (27)4.11.1特点 (27)4.11.2型号 (28)5 塑胶模具的加工方法及工艺 (29)5.1 常用加工工具及机器 (29)5.2 加工方法及工艺 (29)6 模具装配 (30)6.1 塑料模具装配的技术要求 (30)6.2 塑料模具装配过程 (30)6.2.1 装配动模部分 (30)6.2.2 装配定模部分 (31)7 模具的试模与修模 (33)7.1 制品的粘着 (33)7.2 成型缺陷 (33)7.3 注射填充不足 (34)7.4 注射工艺不足 (34)7.5 次品分析 (35)8 结论与展望 (36)8.1 结论 (36)8.2 展望 (36)致谢 (37)参考文献 (38)附录 (39)1绪论近年来,我国塑料模具行业发展相迅猛,当前随着模具制造行业的不断发展,许多企业开始追求,缩短设计周期及制造周期,提高产品质量及生产效率,降低生产成本,最大限度地提高模具制造业的应变能力等目标。

注塑模具结构及设计-8(斜顶强脱)

02 注塑模具的基本结构

主流道设计

01

主流道是模具中直接与注塑机喷 嘴接触的部分,通常设计为圆锥 形,便于塑料流动。

02

主流道应与喷嘴紧密配合,防止 溢料,同时要求耐磨、耐高温。

分流道设计

分流道是连接主流道与模具型腔的通 道,用于将塑料均匀分配到各个型腔 。

分流道截面形状有圆形、梯形、U形 等,长度和截面尺寸根据塑料性质和 模具大小而定。

详细描述

斜顶行程的计算需要精确,因为行程过大会导致塑料件顶出时位置不稳定,行程过小则可能导致斜顶无法完全顶 出塑料件。计算斜顶行程时,需要考虑塑料件的高度、模具的开模距离以及斜顶的角度和长度等因素。

斜顶的润滑与排气

总结词

斜顶的润滑和排气是提高模具使用寿命 和确保塑料件质量的重要措施。

VS

详细描述

为了减小摩擦和磨损,提高斜顶的滑动顺 畅度,需要定期对斜顶进行润滑。同时, 为了防止气体在模具腔内积聚,影响塑料 件的成型质量,需要合理设计排气结构, 确保气体能够顺利排出模具。

05 斜顶强脱结构的实例分析

实例一:手机外壳模具设计

总结词

复杂度高、尺寸精度要求高

详细描述

手机外壳模具设计通常采用斜顶强脱结构,因为手机外壳的形状复杂,需要高精度的尺 寸和形状。斜顶强脱结构能够满足高复杂度和高精度要求,确保生产出的手机外壳符合

设计要求。

实例二:汽车零件模具设计

总结词

大型、结构复杂

斜顶强脱结构通过斜向顶出元件的顶 出力,在塑件与型腔表面之间形成分 力,以强制分离塑件。斜顶的倾斜角 度通常为30°~45°,

斜顶强脱结构适用于形状复杂、不易 自动脱落的塑件,尤其在中小型精密 塑件的生产中应用广泛。

塑料手机壳模具的设计[

目录摘要II关键字II第一章绪论11.1塑料成型模具在加工工业中的地位11.2注射成形的根本过程11.3注射模的根本构造21.4A UTO C AD、P ROE软件简介3第二章手机外壳材料选择和外壳分析32.1手机外壳的选料及其性能32.2手机外壳注塑成型工艺过程72.3手机外壳形状构造分析7第三章模具构造设计与注射机的选择83.1塑件制品分析83.2注射机选择93.2.1 注射机容量校核93.2.2 注射机锁模力校核103.2.3 注射机注射压力校核10第四章模架的选择与参数校核114.1模架的选择114.2模具参数校核114.2.1 模具闭合高度校核114.2.2 开模行程的校核114.2.3 模板尺寸的校核124.2.4 喷嘴尺寸校核12第五章浇注系统设计与型腔分型面设计125.1浇注系统设计125.1.1 浇注系统的设计原则125.1.2 主流道衬套选择标准件135.1.3 浇口形式135.2塑料模具设计145.2.1 型腔分型面设计145.2.2 手机壳分型面145.2.3 排气槽的设计145.2.4 脱模机构设计145.2.5 脱模力计算155.2.6 顶出机构设计155.2.7 弹簧复位机构设计165.2.8 导向机构设计165.2.9 其他自制零件175.2.10 塑模温控制系统设计17第六章模具的装配与调试186.1模具组装图与剖视图186.2模具调试18第七章结论20第八章参考文献20第九章致20摘要注射成型是热塑性塑料成型的方法之一,本次手机壳塑料模具设计是经过对零件构造工艺分析,采用ABS做为塑件的材料,并选择型号为*S-ZY-125的注射机浇注而完成的。

在设计中,采用了单分型面,根据零件的尺寸设计出凸凹模,然后选择适合的标注模架和注射机,并根据实际情况对模架和注射机的局部参数进展了校核,同时做了局部修改,从而设计出符合自己所需的模具。

在设计中,运用了AutoCAD和Proe等相关软件完成产品的绘图与造型工作,遇到局部困难,最后也都能完美解决了。

玩具外壳注塑模设计 任务书+开题报告+论文

毕业设计(论文)任务书专业模具设计与制造班级模具072 姓名一、课题名称:玩具外壳注塑模设计二、主要技术指标:塑件材料为ABS,颜色为红色,收缩率为0.6%,生产批量5万件,塑件表面为亚光面、平整,塑件表面不允许有缩壁和飞边三、工作内容和要求:1、设计内容:1)、设计产品的三维图;2)、塑件的注塑工艺分析;3)、模具的基本结构和模架的设计;4)、模具结构、尺寸的设计和计算;5)、模具主要零件图和加工工艺规程的设计;6)、完成模具总装配图和模具主要零件图;7)、调整模具的装配及试模;8)、编写计算说明书;9)、进行毕业答辩。

2、设计要求:1)、模具总装配图1张(A3图纸)。

2)、模具典型零件工作图14-16张。

3)、设计计算说明书一份(8000~10000字)。

四、主要参考文献:[1]齐卫东主编.塑料模具设计与制造.第一版.高等教育出版社.2004;[2]陈剑鹤.吴云飞.王桂林主编.塑料模具设计图册.第一版.清华大学出版社.2008[3]史新民主编.机械设计基础.第一版.东南大学出版社.2007学生(签名)年月日指导教师(签名)年月日教研室主任(签名)年月日系主任(签名)年月日毕业设计(论文)开题报告目录摘要--------------------------------------------------------------------------------------6前言--------------------------------------------------------------------------------------6 1、塑件的零件图-------------------------------------------------------------------7塑件三维造型-------------------------------------------------------------------7 2.产品的注塑模具结构分析2.1零件的注塑工艺分析----------------------------------------------------8-9 2.2注射机的选择------------------------------------------------------------9-10 2.3模具结构设计-----------------------------------------------------------10-14 2.3.1分型面的选择----------------------------------------------------------10 2.3.2模具型腔数目的设计-------------------------------------------------10 2.3.3模具结构的设计---------------------------------------------------10-11 2.3.4成形零件的设计--------------------------------------------------10-12 2.3.5标准模架的选择---------------------------------------------------12-13 2.3.6浇注系统的设计---------------------------------------------------13-14 2.3.7推出系统的设计---------------------------------------------------14-15 2.3.8冷却系统的设计------------------------------------------------------15 2.3.9排气系统的设计-------------------------------------------------------15 2.4注射机的校核---------------------------------------------------------------15 结论---------------------------------------------------------------------------------16答谢词-----------------------------------------------------------------------------16参考文献--------------------------------------------------------------------------16附录(零件图)-----------------------------------------------------------18-27摘要:随着现代塑件制品的使用广泛且形状要求越来越精确,塑料模具的设计的要求也越来越高。

壳体模具设计与制造参考资料

壳体模具设计与制造参考资料1. 引言壳体模具是一种用来制造产品外壳的模具,广泛应用于电子、汽车、家电等领域。

本文将提供一些关于壳体模具的设计与制造方面的参考资料,旨在帮助读者更好地了解壳体模具的工作原理和制造方法。

2. 壳体模具设计2.1 模具设计基础知识•模具设计的基本概念和术语•模具零件的命名与功能•模具设计中常用的材料选用原则2.2 壳体模具设计流程•设计需求分析与产品参数确定•壳体模具的总体设计•壳体模具的零件设计•模具结构的优化设计2.3 壳体模具设计的注意事项•壳体模具的材料选择和热处理要求•壳体模具结构的合理化设计•壳体模具的冷却系统设计3. 壳体模具制造3.1 壳体模具制造工艺•模具制造常用工艺流程•模具制造中的加工方法与设备选用•模具制造中的常见问题与解决方法3.2 壳体模具制造质量控制•模具制造中的尺寸精度控制•壳体模具的表面处理与装配要求•壳体模具的调试与试产技术3.3 壳体模具制造案例分析•基于产品需求的壳体模具设计与制造过程•典型壳体模具的制造工艺与技术要点4. 壳体模具应用与发展趋势4.1 壳体模具在电子行业中的应用•壳体模具在手机、电脑等电子产品中的应用案例•壳体模具在电子行业中的发展趋势4.2 壳体模具在汽车行业中的应用•壳体模具在汽车外壳制造中的应用案例•壳体模具在汽车行业中的发展趋势4.3 壳体模具在其他领域的应用探索•壳体模具在家电、通信设备等其他领域中的应用案例•壳体模具在其他领域中的发展前景5. 总结本文简要介绍了壳体模具设计与制造的参考资料,包括壳体模具设计基础知识、设计流程、制造工艺、制造质量控制、应用案例以及发展趋势等方面的内容。

希望这些资料对于读者在壳体模具设计与制造方面的学习和实践有所帮助。

以上就是本文所提供的关于壳体模具设计与制造的参考资料,希望对您有所帮助。

参考文献:1.张明. 模具设计与制造[M]. 化学工业出版社, 2017.2.李强. 模具CAD/CAM与工装夹具[M]. 机械工业出版社, 2018.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 绪论模具是大批量生产同形产品的工具,是工业生产的主要工艺装备。

模具工业是国民经济的基础工业。

现代模具工业有“不衰亡工业”之称。

世界模具市场总体上供不应求,市场需求量维持在700亿至850亿美元,同时,我国的模具产业也迎来了新一轮的发展机遇。

模具可保证冲压产品的尺寸精度,使产品质量稳定,而且在加工中不破坏产品表面。

用模具生产零部件可以采用冶金厂大量生产的廉价的轧制钢板或钢带为坯料,且生产中不需要加热,具有生产效率高,质量好,质量高,成本低且节约能源和原材料等一系列有点,是其他加工方法所不能比拟的,使用模具已成为当代工业生产的重要手段和工艺发展方向。

现代制造工业的发展和技术水平的提高,很大程度上取决于模具工业的发展。

目前,工业生产中普遍采用模具成形工艺方法,以提高产品的生产率和质量。

一般压力机加工,一台普通压力机每分钟可以生产零件几件到几百件,高速压力机的生产效率已达到每分钟数百件甚至上千件。

显而易见,模具作为一种专用的工艺装备,在生产中的决定性作用和重要地位逐渐为人们所共识。

1.1国内模具的现状和发展趋势1.1.1国内模具的现状模具的发展是体现一个国家现代化水平高低的一个重要标志。

就我国而言,经过了这几十年曲折的发展,模具行业也初具规模,从当初只能靠进口到现在部分进口已经跨了一大步,但还有一些精密的冲模自己还不能生产只能通过进口来满足生产需要。

随着各种加工工艺和多种设计软件的应用使的模具的应用和设计更为方便。

随着信息产业的不断发展,模具的设计和制造也越来越趋近于国际化。

现在模具的计算机辅助设计和制造(CAD/CAM)技术的研究和应用,大大提搞了模具设计和制造的效率,减短了生产周期。

采用模具CAD/CAM技术,还可提高模具质量,大大减少设计和制造人员的重复劳动,使设计者有可能把精力用在创新和开发上。

尤其是pro/E和UG等软件的应用更进一步推动了模具产业的发展,数控技术的发展使模具工作零件的加工趋进于自动化,电火花和线切割技术的广泛应用也对模具行业起到了飞越发展。

模具的标准化程度在国内外现在也比较明显,特别是对一些通用件的使用应用的越来越多。

其大大的提高了它们的互换性,加强了各个地区的合作,对整个模具的行业水平的提高也起到了重要的作用。

1.1.2国内模具的发展趋势巨大的市场需求将推动中国模具的工业调整发展。

虽然我国的模具工业和技术在过去的十多年得到了快速发展,我国先后引进了一批现代化的模具加工机床。

在此基础上,参照已有的进口模具,我国成功地复制了一批替代品,如汽车覆盖件模具等。

模具国产化使我国模具制造水平逐渐赶上了国际先进水平,但计算机应用方面仍然存在很大差距。

在我国产业政策和与之配套的一系列经济政策的支持和引导下,“九五”期间我国模具工业发展迅速,模具行业产品结构有了较大改善,模具商业化水平提高了尽10%,中高档模具占模具总量的比例有了明显提高,模具进出口比例也逐步趋向合理。

相信在政府的大力支持下,通过本行业和相关行业企业以及广大模具工作者的共同努力,我国模具工业水平必将大大提高,为国家经济建设作出更大的贡献。

1.2国外模具的现状和发展趋势模具是工业生产关键的工艺装备,在电子、建材、汽车、电机、电器、仪器仪表、家电和通讯器材等产品中,60%~80%的零部件都要依靠模具成型;而自行车,手表,洗衣机,电冰箱及电风扇等轻工业产品,由90%左右的零件是用模具加工出来的;至于日用五金,餐具等物品的大批量生产基本上完全靠模具来进行。

从 20世纪70年代至今,计算机逐渐进入模具生产的设计,制图,管理等各个领域;辅助进行零件图纸输入,毛坯展开。

条料的排样,确定模座尺寸和标准,绘制装配图和零件图,输入NC(用于数控加工中心和线切割编程)等工作,使得模具设计、加工精度与复杂性不断提高,模具制造周期不断缩短。

当前国际上计算机辅助设计(CAD)和计算机辅助制造(CAM)的发展趋势是:继续发展几何图形系统,以满足复杂零件和模具的要求;在CAD和CAM的基础上建立集成系统(CIMS);开展塑性成形模拟技术(包括物理模拟和数字模拟)的研究,以提高工艺分析和模具CAD的理论水平和实用性;开发智能数据库和分布式数据库,发展专家系统和智能CAD等。

1.3 外壳模具设计与制造方面1.3.1外壳模具设计的进度1.了解目前国内外冲压模具的发展现状,所用时间20天;2.确定加工方案,所用时间6天;3.模具的设计,所用时间30天;4.模具的调试.所用时间5天。

在设计中,深刻的体会到了自己知识的有限,得到了身边同学的热情帮助,尤其是知道老师的大力帮助下才能完成此次毕业设计,在此表示衷心感谢!本次设计中,由于学生水平有限,而且缺乏经验,设计中难免存在多处不足之处,恳请各位老师指正。

2 落料拉深冲孔复合模产品图如下图工件:名称:外壳材料:08钢板厚:t=2.0mm生产批量:大批量图-12.1冲裁工艺分析冲压工序性质的确定主要取决于冲压件的形状尺寸和精度要求。

同时还应考虑冲压变形规律及某些具体条件的限制。

通常在确定工序性质时应当考虑以下几个方面:1)从零件图上直观的确定工序性质。

2)对零件图进行计算分析,比较后确定工序性质。

3)为改善冲压变形条件,方便工序定位,增加附加工序。

根据零件图,该冲压件为底部带孔的圆筒形拉深件,拉深高度不高,冲压件材料为08钢,拉深成形性能较好,又由于产品批量较大,工序分散的单一工序生产不能满足生产要求需要,应考虑工序集中的工艺方法。

经综合分析论证,采用落料、拉深、冲孔复合模,既能满足生产量的要求,又能保证产品质量和模具的合理性。

2.2工序数量的确定确定工序数量的基本原则是:在保证工件质量,生产效率和经济性要求的前提下,工序数量应尽可能的减少。

2.3工序顺序和组合2.3.1工序顺序各工序的安排主要取决于冲压变形规律和零件的质量要求。

工序顺序的安排一般应注意以下几个方面:1)所有的孔只要其尺寸和形状不受后续工序的影响,都应在平板坯料上冲。

2)所在位置会受到以后某工序变形的影响的孔,一般都应在有关的成型工序完成后再冲孔。

2.3.2工序组合方式的选择冲压工序的组合是将两个或两个以上的工序分析合并在一道工序内完成。

减少工序及占用的模具设备和数量,提高效率和冲压件的精度,在确定工序组合时,首先应考虑组合的必要性和可行性,然后再决定是否组合。

1)工序组合的必要行主要取决于冲压件的生产批量。

2)工序组合的可行性受到多种因素的限制,应保证能冲出形状、尺寸和精度均符合要求的图样,实现其所需动作保证有足够的强度与现有的冲裁设备条件相适应。

在工艺性分析的基础上,列出各种可能的冲压工艺方案,包括工序性质,工序数目,工序顺序及组合方式等,并对各种可能工艺方案从产品质量、生产效率、模具制造成本、安全性、经济性等方面进行综合分析论证,选出最佳冲压工艺方案。

此次设计的产品为冲压件,材料为08钢板,优质碳素结构钢,具有良好的可冲裁性能,冲裁件结构简单,内、外行无尖锐清角,零件表面粗糙度无特殊要求,对零件图上有尺寸未标注公差,属于自由尺寸,可以按IT14级确定。

2.4工艺方案的确定该零件所需的冲压工序为落料、拉深、冲孔和修边,可拟定出以下三种工艺方案:方案一:先落料、再拉深,切边和冲孔,采用单工序模具生产。

方案二:落料-拉深-冲孔-切边复合冲压。

采用复合模生产。

方案三:落料-拉深-冲孔-切边连续冲压。

采用连续模生产。

方案一模具结构,但是需要四到工序,即需要落料模,拉深模,冲孔模,切边模四副模具,生产成本高,生产效率低,只能满足小批量生产。

方案二只需一幅模具,冲压件的形位精度和尺寸精度易保证,且生产效率也高。

尽管模具结构较方案一复杂,但由于零件的几何形状简单对称,模具制造并不困难。

方案三也只需一幅模具,生产效率也很高,但零件的冲压精度稍差。

欲保证冲压件的形位精度,须在模具上导正销导正,故其模具制造,安装较复合模复杂。

综上分析,冲裁件的尺寸精度要求不高,形状不大。

根据材料厚度(2.0mm),又通过以上3个方案的比较,采用方案2较佳。

3必要的工艺计算3.1坯料尺寸的计算:=101±0.25mm,d=(80-2)mm=78mm.有凸缘筒形件的相对直由工件图可知,d凸‘径dt/d=101/78=1.29。

因为带凸缘筒形件可分为窄凸缘筒形件dt/d=1.1~1.4和宽凸缘筒形件(dt/d>1.4),所以由上述数据dt/d=101/78=1.29判断该件为窄凸缘筒形件,窄凸缘筒形件拉深时的工艺计算完全按一般无凸缘筒形件的工艺计算方法。

(1)确定修边余量由H=40-2=38mm, H/d=0.49,查教材表 4.1得修边余量 =2mm,则拉深件的总高度H为H=(38+2)mm=40mm。

h(2) 求出毛坯直径D 尺寸 D= 2256.072.14d r dr dH --+≈133mm3.2判断是否用压边圈因为t/D ×100≈1.5, m 1=0.50 ,由教材表4.7查得采用压料装置。

首次拉深 再次拉深图-2 压边圈各次拉深采用形式 3.3判断能否一次拉深:工件的总拉深系数m 总=d/D=78/133=0.59,工件总的拉深相对高度H/d=38/78=0.49,由dt/d=101/78=1.29,t/D ×100=2/133×100≈1.5,查教材表4.3得窄凸缘筒形件第一次拉深的极限拉深系数m 1=(0.50~0.53)由教材表 4.5查得,窄凸缘筒形首次拉深的极限相对高度h1/d1=(0.94~1.54),由于m 总=0.59>m 1=(0.50~0.53),H/d=0.49<h1/d1=(0.94~1.54)故此工件可一次拉深成形。

3.4 排样设计3.4.1确定零件排样方案:设计复合模时,首先要设计条料排样图。

常见的排样方法有:A:根据零件图可选用少废料的利用率情况,排样有三种:a、有废料排样b、少废料排样c、无废料排样根据零件图可选用少废料排样。

沿冲件部分外形切断或冲裁,只有在冲件与冲件之间或冲件与条料侧边之间留有搭边。

这种排样利用率高,用于某些精度要求不是很高的冲裁件排样。

B:排样的形式分为直排式,斜排式,直对排,斜对排,混合排等。

根据零件形状和排样方法确定单直排排样方式。

该工件具有圆形的特点,采用直对排的排样方案可以提高材料的利用率,减少废料。

3.4.2 确定搭边与搭肩值:查教材表2.9取得搭边值为工件间a=1.2mm和侧面a=1.5mm3.4.3 计算送料步距和条料的宽度:条料宽度:B=(133+2×1.5)mm=136mm步距:S=133mm+1.2mm=134.2mm图-33.4.4 计算材料的利用率:计算冲压件毛坯的面积:A=π(D/2)2=3.14×(133/2)2=13885.865mm 2一个步距的材料利用率:η=NA/BS ×100%=(1×13885.865)/( 136×134.2) ×100%≈76.1%η=76.1%3.5 计算冲压力为了解决拉深过程中的起皱问题,生产实际中的主要方法是在模具的结构上采用压料装置。