铝T6热处理过程调查表Aluminum Heat Treatment Audit-Checklist

A356铸造铝合金轮圈T6热处理后物性变化研究

A356铸造铝合金轮圈T6热处理后物性变化研究穆淑成摘 要:本文主要通过比对A356铸造铝合金轮圈铸态和经热处理后力学性能、金相组织的不同,来验证T6热处理工艺对A356铸造铝合金性能的影响。

关键词:A356;T6热处理; 物理性能 一、 试验设备光电直读光谱仪 德国SpectroLAB 型号:LAVM10万能试验机 上海安又达仪器设备有限公司 型号:AET-100K 执行标准:GB/T 228.1-2010金相显微镜 OLYMPUS 型号:BX51M布氏硬度机 上海联尔试验设备有限公司 型号:HBE-3000A 执行标准:GB/T 231.1-2009二、 试验材料2.1 轮圈型式:GWM-N68 材质:A356.0 2.2 铝水冶炼工艺为了制备符合铸造要求的铝水,需经如图1所示的工艺进行处理,处理后成分及含气量等均满足标准的要求。

-----图1 热处理工艺示意图2.3 铸造工艺采用金属型低压铸造,模具编号:N68-2,铸造日期:2012.12.18 2.3 T6热处理工艺取上述热处理前、后轮圈各一个,然后经锯床、车床、金相磨抛机等制备满足成分、拉伸、硬度及金相试验要求的试样,取样部位及数量见表2。

其中拉伸试样如图2所示,标距为30mm,直径为5mm,平行长度36mm。

图2 拉伸试样三、试验结果3.1 化学成分3.2 布氏硬度未处理硬度:71.0 HBW 10/500/30 热处理后硬度:83.8 HBW 10/500/303.3 拉伸性能图5 肋骨部位热处理前后力学性能变化图6 前突缘部位热处理前后力学性能变化3.4 金相组织图7 肋骨部位金相组织四、结果分析。

铝合金铸件T6热处理工艺程序

铝合金铸件T6热处理工艺程序铝合金T6处理是固溶处理加人工时效处理,不同成分的铝合金只要热处理是固溶处理加人工时效处理就可以称为T6处理,表明其热处理状态。

铝合金铸件T6热处理工艺程序:加热-保温-淬火-时效。

热处理前的准备(设备:铝合金固溶(淬火)炉):1、热处理前应检查热处理设备、控制系统及仪表等是否正常。

2、铸件在装炉前应干燥无油污,赃物、易爆,等处理的铸件应按合金牌号、外廓尺寸、铸件壁厚及热处理规范进行分类,不同牌号不应相混装炉。

3、形状易产生翘曲的铸件应放在专用的底盘或支架上,不允许有悬空的悬臂部分,大型铸件应单个放在专用架上装炉。

4、检查铸件性能的单铸或辅铸试棒应随零件一起同炉热处理,以决定反映铸件的性能。

加热及保温:1、加热到设定温度后在保温期间应随时检查、校正炉膛各处温度(?℃),防止局部高温或烧化。

2、在断电后短时间不能恢复时,应将在保温中的铸件迅速出炉淬火,等恢复正常后,再装炉、保温和进行热处理,其总的保温时间应稍许延长。

出炉冷却:1、保温结束后,打开炉门放下料筐将铸件迅速降落到水池中,淬入规定冷却介质中冷却。

2、淬火转移时间是指从铸件出炉到铸件全部淬入介质中,总的时间最好不超过15s。

铸件变形的校正:1铸件变形应在淬火后立即校正,矫正模具和工具应在淬火前事先准备。

2根据铸件特点和变形情况选择相应的矫正方法,矫正时用力不宜过猛,要缓慢均匀。

时效操作:(设备:铝合金时效炉):1、需进行人工时效的铸件,应在淬火后尽快进行0.5h内进行时效处理。

可将淬火后的料筐直接推到时效炉内,但产品的温度不得超过时效温度。

2、将自动控温仪表定温,然后送电加热,开动风扇。

3、保温时间到后,断开电源。

铝合金热处理T6

T6 是变形铝合金(区别于铸造铝合金)的一种热处理工艺,是“ 固溶处理(对于钢铁此过程称作“淬火”,这个大家应该很熟悉)+ 人工时效” 的过程,其中主要因素是固溶温度、淬火速率(由淬火介质决定)、时效温度,保温时间,时效级数(一级时效或多级时效)。

对于不同合金,相同的热处理代号,如T6 ,所包含的以上各因素的值各不相同。

这种工艺区别于通常所说的“退火”工艺。

这种工艺是解决材料的强度、塑性合理搭配(高的强度和足够的塑性),和抗腐蚀性能的关键。

未经过Txxx处理的变形合金,是绝对不能作为结构材料使用的,一定会出"矿难”的,所以请大家放心,你们的车架子(只要不出自黑心矿主的作坊)一定已经处理过了。

2014 铝合金常用的热处理状态的代号有T6, T62, T651(e), 不同的产品形状的处理工艺略有差别。

我的MOSSO车架子是7005合金,通常用的工艺为T53(v),上面不写也知道。

车把和把立时6061铝合金T6以上铝合金都是国外的牌号处理是每个车架都必须进行的,否则车架会因此开裂,当然高级车架和低级车架在处理中可以省略去一些步骤。

比如7005的车架成型后,可进行t4,之后还要经过一个长时间进行t6,有个别工厂为了省成本,只进行了t4,而没有进行t6,也有个别工厂甚至只是防止烤漆房进行所谓的t 处理,温度的精确和技术根本达不到最佳要求。

而t处理也是一个车架生产关键的一道工序,技术好且舍得工本的工厂会在t4前进行车架矫型,t4后矫型,然后在t6,处理时温度时间控制精确,那处理出的车架会有相当的强度和韧性,不容易在使用后出现问题。

另外越是轻的车架,其t处理技术必须越过关,否则稍微的应力产生,都可能在那个部位发生断裂,这也就是为什么有的工厂能有能力做出超轻车架,而另外一些工厂却做不出来的原因,并不是抽制过的db管购买不到,而是t处理的技术不过关会导致成批的次品。

T6热处理炉特点:1.采用单导环滚底式运送方式,简单可靠, 便于维修, 并彻底解除了热膨胀带来的影响。

T6热处理技术规范-B版6

Q/ 上海嘉朗实业有限公司企业标准Q/J-G-GC-193-2013-B铝合金铸件T6热处理技术规范(试行)编制:审核:批准:2013-10-09发布2013-10-15实施上海嘉朗实业有限公司发布Q/J-G-GC-193-2013-B前言本标准由上海嘉朗实业有限公司提出。

本标准由上海嘉朗实业有限公司质量保证部归口。

本标准起草单位:上海嘉朗实业有限公司工程部。

本标准主要起草人:赵洪慈ⅠQ/J-G-GC-193-2013-B 铝合金铸件T6热处理技术规范1范围本标准规定了上海嘉朗实业有限公司(以下简称本公司)铝合金铸件T6热处理的目的、操作要点、工艺参数、检验规则等内容。

本标准适用本公司铸造所使用的铸造铝合金锭。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 7999 铝及铝合金光电直读发射光谱分析方法GB/T 8170 数值修约规则与极限数值的表示和判定GB/T 20975 铝及铝合金化学分析方法GB/T 3246.2-2000 变形铝及铝合金制品低倍组织检验方法JB/T7946.3-1999 铸造铝合金金相铸造铝合金针孔ASTMB85-1996 铝合金标准~美国标准三ASTMB108-1998 铝合金金属型铸件ISO3522-2006 铸铝合金.化学成分和机械性能3T6热处理的定义及目的固溶处理(淬火)加完全人工时效用来获得最高的强度,但塑性和抗蚀性有所降低。

在较高温度和较长时间内进行。

适用于要求高负荷的零件。

3.1固溶处理:固溶处理就是把铸件加热到尽可能高的温度(接近于共晶的熔点),在该温度下保持足够长的时间,并随后快速冷却。

目的是提高铸件的强度和塑性,改善合金的耐腐蚀性能。

3.2 淬火:淬火是把铝合金铸件加热到较高的温度(一般在接近于共晶体的熔点,多在500℃以上),保温2h以上,使合金内的可溶相充分溶解。

热处理过程检验控制表

版本 A/0

设定条件

编制

校核

审核

检查加热时间及保温时间满足工艺要求

自检

检查热处理完的工件参数指标 检查热处理过程符护,防护装备佩戴齐全,安全教育落实到位 生产作业中紧急处理的预案及措施应在开炉前进行预演。 严格按照热处理作业指导书进行作业。

编制日期 2000/1/1 标准产能/T 人员配置

产品过程检验控制表

文件编号

适用产品名称

工序名称

标准工时

图号

工序排号

作业类型

序号 1 2

材料编号

材料名称 外形尺寸 数量

材质

检查标准 检查随件流动卡、毛坯、产品图样、材料标示是否相符合正确

检查人

检查工件边缘飞边和凸起是否打磨平整顺滑

本工序作业

检查工件放入炉中的位置是否合适,没有贴在电阻丝上

检查预置温度设置是否符合工艺要求

T6热处理

液力偶合器铸件热处理加工要求:液力偶合器泵轮、涡轮、外壳、后辅室等热处理工艺,其特征在于,由以下步骤组成:第一步.大直径铸造铝合金液力偶合器铸件热处理前准备a.铸件在热处理前必须清洁,无油污及无腐蚀性物质,不允许有扭曲、裂纹、砂眼、夹砂等宏观缺陷;b.加热采用自动控制温度的带风扇循环的固熔加热炉,炉温控制在350℃以内,固熔加热炉应有挡风圈,保证风路通畅,使受热条件基本均匀;第二步.固溶处理a.将大直径铸造铝合金液力偶合器铸件放入低于350℃的固熔加热炉内进行固溶处理,并随炉阶梯升温,热处理温度为530℃-540℃,保温4-9小时;b.然后用60~100℃清水冷却;第三步.大直径铸造铝合金液力偶合器铸件热的时效处理对大直径铸造铝合金液力偶合器铸件热处理固溶淬火后,进行完全人工时效处理:170℃-180℃保温6-8小时;第四步.外观检查:铸件不准有裂纹、气泡、腐蚀及明显的变形等缺陷,对同炉带入的硬度试块和拉伸试棒进行机械性能试验;第五步.铝合金铸件重新热处理若大直径铸造铝合金液力偶合器叶轮因硬度、抗拉强度、伸长率不合格,或变形超差可重复热处理,重复热处理后重新送检,重复热处理一般不超过两次,第三次热处理后,仍不合格,铸件报废。

T4--固溶处理加自然时效固溶处理:指将合金加热到高温单相区恒温保持,使过剩相充分溶解到固溶体中后快速冷却(水冷),以得到过饱和固溶体的热处理工艺。

固熔热处理后自然时效至基本稳定的状态 适用于固熔热处理后,不再进行冷加工(可进行短直、矫平,但不影响力学 性能极限)的产品535℃3-5小时ZL104铝合金的铸造工艺规程分析摘要ZL104铝合金在现实工业中应用非常广泛,探讨ZL104铝合金的铸造工艺规程,分析铸造工艺的相关作用。

在ZL104铝合金的铸造过程中,探索每一种原材料的比重,以及各个工序中的注意事项,控制ZL104铝合金的铸造工艺流程,得到优质的ZL104铝合金。

讨论ZL104铝合金铸造规程中的原材料准备以及具体要求,精确控制比重,精心准备优质原材料,以通过铸造得到质量保证的铝合金,从而在各个需要的行业中得到充分、放心的运用。

铝合金型材t6热处理工艺详细流程

铝合金型材t6热处理工艺详细流程The detailed process of T6 heat treatment for aluminumalloy profiles involves several steps.Firstly, the aluminum alloy profiles are subjected to a solution heat treatment. This is done by heating the profiles to a specific temperature range, typically between 530°C and 570°C, and holding them at this temperature for a certain period of time. The purpose of this step is to dissolve any soluble elements or compounds in the alloy.铝合金型材会经历溶解热处理。

这个过程是将铝合金型材加热到一个特定的温度范围,通常在530℃至570℃之间,并保持一段时间。

这个步骤的目的是溶解合金中的可溶性元素或化合物。

After the solution heat treatment, the profiles are rapidly quenched in water or other quenching media. Quenching is essential to achieve the desired mechanical properties of the material. It helps in transforming the dissolved elements into a supersaturated solid solution, resulting in enhanced strength and hardness.在溶解热处理后,铝合金型材会被迅速淬火于水中或其他淬火介质中。

铝合金t6热处理工艺具体温度

铝合金t6热处理工艺具体温度

铝合金T6热处理工艺是一种常见的加工方法,它可以使铝合金的硬度、强度等力学性能得到显著提升。

具体来说,铝合金T6热处理工艺需要经历以下几个步骤:固溶化、淬火和再时效。

固溶化阶段:

固溶化是将铝合金加热到固溶温度(510℃左右),并保持一定时间,以达到均匀成分的目的。

固溶化时间一般为1-2小时,时间过长会导致过度溶解,降低硬度和强度。

固溶化处理温度根据不同的合金种类而有所差异,但一般在500℃左右,具体取决于合金的成分和所需的性能。

固溶化时的加热速度也要控制得恰当,一般建议在10℃/min以下。

淬火阶段:

淬火是将固溶化后的铝合金快速冷却,以使其达到最大的强度和硬度。

常用的淬火材料有氢气、空气、水、油等,其中水和油的淬火效果最佳。

淬火温度越低,得到的性能就越高。

然而,一些高强度的铝合金会因淬火过度而产生易损裂纹,此时应适当提高淬火温度。

铝合金T6热处理的淬火时间一般在数秒至数分钟内,时间过长会影响性能。

再时效阶段:

再时效是将淬火后的铝合金加热到一定温度,保持一定时间,使其在微观结构上稳定下来,以提高硬度和强度。

再时效温度一般为120-200℃,时效时间因合金种类和所需性能而异。

一般较短,常数小时以内。

总之,铝合金T6热处理工艺是一种非常重要的加工方法,它可以显著提高铝合金材料的力学性能,增加其使用寿命。

在实际应用中需要根据不同材料的成分和要求的性能,合理选择固溶化温度、淬火材料和再时效参数。

铝合金t6热处理工艺详细流程

铝合金t6热处理工艺详细流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!铝合金t6热处理工艺是一种常用的铝合金强化工艺,通过热处理可以显著提高铝合金的硬度和强度,使其具有更好的性能。

7075 -t6 铝合金的热处理工艺卡片

7075 -t6 铝合金是一种常用的高强度铝合金,常用于航空航天、汽车制造和机械设备等领域。

热处理是提高其性能的关键步骤之一。

下面是关于7075 -t6 铝合金热处理工艺的详细卡片。

一、7075 -t6 铝合金的特点1. 高强度:室温下抗拉强度为540MPa以上,热处理后可达到570-610MPa。

2. 耐腐蚀性好:具有良好的耐蚀性,适用于各种恶劣环境。

3. 难加工:7075 -t6 铝合金硬度较大,加工性较差,需要选用合适的工艺来进行加工。

二、热处理工艺1. 固溶处理(Solution Treatment):将7075 -t6 铝合金加热至485-490℃保温2-3小时,然后采用快速冷却方式(通常是水淬)。

2. 人工时效(Artificial Aging):将经过固溶处理的7075 -t6 铝合金放入烤箱,温度设定为120-125℃,时效24小时。

三、热处理效果1. 提高抗拉强度:经过热处理后,7075 -t6 铝合金的抗拉强度可提高10-15。

2. 提高硬度:经过热处理后,合金硬度提高,提高了其耐磨性和抗冲击性。

3. 改善加工性能:热处理后的铝合金具有更好的加工性能,适用于各种复杂加工。

四、使用注意事项1. 控制加热温度:严格控制固溶处理的加热温度和保温时间,避免过高或过低影响合金性能。

2. 快速冷却:固溶处理后应采用快速冷却方式,以保证合金组织的均匀性。

3. 时效时间控制:时效时间过长或过短都会影响合金性能,需要根据具体情况精确控制。

五、应用领域1. 航空航天:7075 -t6 铝合金的高强度和优良的耐蚀性使其成为航空航天领域中的重要结构材料。

2. 汽车制造:7075 -t6 铝合金在汽车制造领域广泛应用于车身结构、悬挂系统等部件。

3. 机械设备:由于其高强度和耐磨性,7075 -t6 铝合金在机械设备中也有着广泛的应用。

六、未来发展随着科学技术的不断进步,热处理工艺也在不断改进和完善,未来研究和应用方向主要集中在提高合金的耐高温性能和耐磨性能,以更好地满足各种复杂工况下的需求。

铝合金型材t6热处理工艺详细流程

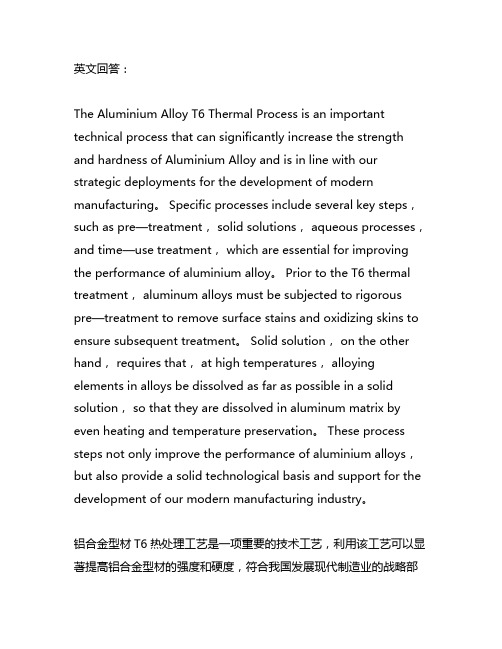

英文回答:The Aluminium Alloy T6 Thermal Process is an important technical process that can significantly increase the strength and hardness of Aluminium Alloy and is in line with our strategic deployments for the development of modern manufacturing。

Specific processes include several key steps,such as pre—treatment, solid solutions, aqueous processes,and time—use treatment, which are essential for improving the performance of aluminium alloy。

Prior to the T6 thermal treatment, aluminum alloys must be subjected to rigorous pre—treatment to remove surface stains and oxidizing skins to ensure subsequent treatment。

Solid solution, on the other hand, requires that, at high temperatures, alloying elements in alloys be dissolved as far as possible in a solid solution, so that they are dissolved in aluminum matrix by even heating and temperature preservation。

铝合金t6热处理工艺具体温度

铝合金t6热处理工艺具体温度

铝合金t6热处理工艺具体温度是:

铝合金铸造件的热处理工艺主要包括固溶处理加完全人工时效处理,即t6处理,对应的铝合金材料为ZL101A。

在t6处理条件下,一般要求热处理炉内的固溶加热具体温度为535±5℃,保温时间为6-12小时;处理完后立即进行冷脚处理,冷却介质为水,温度为65-100℃,随后再进行完全人工时效处理,加热温度为

180±5℃,保温时间3-8小时,人工时效处理后空气冷却即可。

在实际操作中,固溶处理按标准的535±5℃进行处理,但是处理好的铸件经常会发生过温现象,即铸件表面因实际加热温度不稳定,局部过高而产生熔融现象,不仅提高了铸件的补焊率,也提高了铸件的成本。

压铸铝t6处理

压铸铝t6处理

压铸铝T6处理是一种重要的金属加工工艺,主要用于提高铝压铸件的力学性能和耐腐蚀性。

这种处理过程涉及多个步骤,包括热处理、冷却和时效处理,旨在优化材料的微观结构,进而提升其机械性能。

压铸铝T6处理的第一步是固溶处理,也称为淬火。

在这一步中,铝压铸件被加热到接近其熔点的高温,保持一段时间以确保合金元素完全溶解在基体中。

这个过程有助于消除铸造过程中产生的内应力,并使得合金元素均匀分布。

接下来是快速冷却阶段,通常使用水或盐水进行淬火,以迅速降低材料的温度。

这一步骤的目的是固定住高温下形成的合金元素分布,为后续的时效处理做好准备。

时效处理是T6处理中的最后一个步骤,它涉及在较低的温度下长时间保持铝压铸件,以促使合金元素在基体中重新分布,形成更稳定的微观结构。

这个过程能够显著提高压铸件的硬度和强度,同时保持良好的塑性和韧性。

通过T6处理,压铸铝件可以获得更高的屈服强度、抗拉强度和硬度,以及更好的抗疲劳性能和耐腐蚀性。

这使得压铸铝件在汽车、航空航天、电子设备等领域得到广泛应用。

总之,压铸铝T6处理是一种重要的金属加工工艺,通过优化材料的微观结构,显著提高铝压铸件的力学性能和耐腐蚀性。

这种处理方法的应用不仅拓宽了压铸铝件的应用领域,还推动了相关产业的发展。

铝热处理实验报告

一、实验目的1. 了解铝的热处理工艺及其对铝组织结构和性能的影响。

2. 掌握铝热处理的基本原理和操作方法。

3. 通过实验,验证不同热处理工艺对铝材料性能的具体影响。

二、实验原理铝是一种轻质金属,具有良好的导电性、导热性和耐腐蚀性。

铝的热处理是通过加热、保温和冷却等过程,改变铝的组织结构和性能。

铝的热处理主要包括固溶处理、时效处理和退火处理等。

三、实验材料与设备1. 实验材料:纯铝(99.5%)板材。

2. 实验设备:高温炉、炉温控制器、金相显微镜、硬度计、拉伸试验机等。

四、实验步骤1. 固溶处理:(1)将纯铝板材放入高温炉中,升温至580℃,保温2小时。

(2)保温结束后,将板材取出,迅速水淬。

(3)用金相显微镜观察固溶处理后铝的微观组织,并记录硬度。

2. 时效处理:(1)将固溶处理后的铝板材放入高温炉中,升温至150℃,保温10小时。

(2)保温结束后,将板材取出,自然冷却至室温。

(3)用金相显微镜观察时效处理后铝的微观组织,并记录硬度。

3. 退火处理:(1)将纯铝板材放入高温炉中,升温至580℃,保温2小时。

(2)保温结束后,将板材取出,自然冷却至室温。

(3)用金相显微镜观察退火处理后铝的微观组织,并记录硬度。

五、实验结果与分析1. 固溶处理:(1)微观组织:固溶处理后,铝的晶粒尺寸增大,位错密度降低。

(2)硬度:固溶处理后,铝的硬度有所提高。

2. 时效处理:(1)微观组织:时效处理后,铝的晶粒尺寸减小,析出相增多。

(2)硬度:时效处理后,铝的硬度显著提高。

3. 退火处理:(1)微观组织:退火处理后,铝的晶粒尺寸减小,位错密度降低。

(2)硬度:退火处理后,铝的硬度有所降低。

六、实验结论1. 铝的热处理工艺对其组织结构和性能有显著影响。

2. 固溶处理可以增加铝的晶粒尺寸和硬度。

3. 时效处理可以减小铝的晶粒尺寸,提高其硬度。

4. 退火处理可以降低铝的硬度,改善其加工性能。

七、实验注意事项1. 在实验过程中,要严格按照操作规程进行操作,确保实验安全。

铸造铝合金轮毂T6热处理工艺的优化研究

铸造铝合金轮毂T6热处理工艺的优化研究陈旷1,关绍康1,胡保健2,梁允勇3(1.郑州大学材料科学与工程学院,河南郑州450002;2.三门峡戴卡轮毂制造有限公司,河南三门峡472000;3.奇瑞汽车有限公司,安徽芜湖241009)摘要:研究了固溶时间、淬火停留时间及涂装烘烤工艺对A356合金铸造轮毂性能的影响规律并优化了T6热处理工艺,将淬火停留时间缩短到2h。

研究表明:未涂装时优化工艺使合金抗拉强度达到240MPa,屈服强度达到181MPa。

伸长率达到8%;涂装后抗拉强度达到262MPa,屈服强度达到179MPa,伸长率达到9%,接近并达到目前国内T6工艺的强度性能,超过了国内轮毂行业的强度性能标准,具有一定的生产实际意义。

关键词:T6;涂装烘烤;A356;淬火停留时间中图分类号:TG142.4文献标识码:A文章编号:1001—3814(2006)06-0030-03铝合金轮毂具有节油、真圆度好、散热性好、坚固耐用、外观美观和操作轻快等优点,作为钢制轮毂的良好替代品。

已广泛应用于轿车和客车上。

但由于铝合金热处理后需要经历一次涂装烘烤工序,相当于对合金进行一个后续热处理,以往的研究仅局限于合金T6工艺的研究,因此作者研究了固溶时间、淬火停留时间及涂装烘烤工艺对合金力学性能和组织的影响,并在研究基础上优化了T6工艺。

研究表明,合金经优化工艺处理后其力学性能超过了目前国内A356合金低压铸造轮毂的标准,但比传统T6工艺的处理周期缩短了约8h,大大节约了生产成本。

1试验材料和试验方法1.1原材料和试验设备原材料为A356合金锭,99.7%以上的工业纯铝、纯镁锭、1#结晶硅,变质剂采用A1-10%Sr,细化剂选用A1.5Ti-1C,配制成符合要求的合金成分;试验设备及测试仪器:5t燃气炉,德国GIMA低压铸造机,SX-4-10箱式电阻炉,WDW-50微机控制电子万能试验机。

1.2熔炼铸造工艺熔炼在5t燃气炉中进行,熔炼温度为740~770℃,精炼温度为740~760℃.采用CCl4精炼,精炼5~8min,静置10~15min,变质细化在中间包进行,其温度不低于720℃,加入变质细化剂后,通氮精炼除气15~20min,倒入低压铸造机进行铸造,铸造温度不低于720℃,铸造成特定规格的A356合金轮毂,其化学成分(质量分数,%)为:6.99Si,0.31Mg,0.086Ti,0.010Sr,0.148Fe,0.006Cu,0.010Mn,0.013Zn.余为Al。

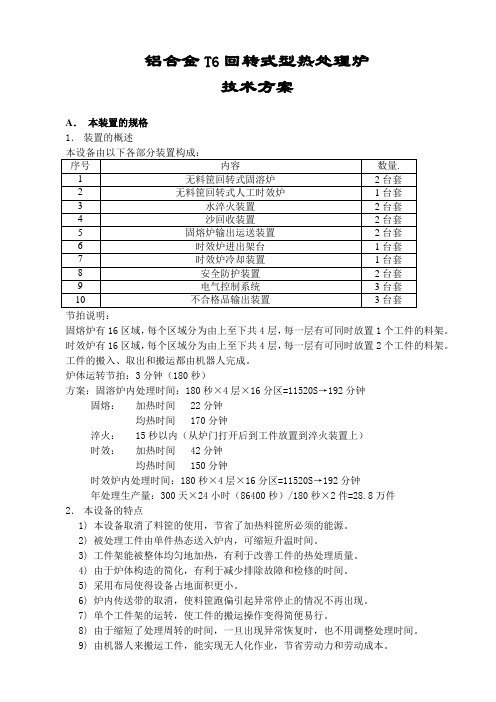

铝合金T6回转式热处理炉技术方案

铝合金T6回转式型热处理炉技术方案A.本装置的规格1.装置的概述节拍说明:固熔炉有16区域,每个区域分为由上至下共4层,每一层有可同时放置1个工件的料架。

时效炉有16区域,每个区域分为由上至下共4层,每一层有可同时放置2个工件的料架。

工件的搬入、取出和搬运都由机器人完成。

炉体运转节拍:3分钟(180秒)方案:固溶炉内处理时间:180秒×4层×16分区=11520S→192分钟固熔:加热时间 22分钟均热时间 170分钟淬火: 15秒以内(从炉门打开后到工件放置到淬火装置上)时效:加热时间 42分钟均热时间 150分钟时效炉内处理时间:180秒×4层×16分区=11520S→192分钟年处理生产量:300天×24小时(86400秒)/180秒×2件=28.8万件2.本设备的特点1)本设备取消了料筐的使用,节省了加热料筐所必须的能源。

2)被处理工件由单件热态送入炉内,可缩短升温时间。

3)工件架能被整体均匀地加热,有利于改善工件的热处理质量。

4)由于炉体构造的简化,有利于减少排除故障和检修的时间。

5)采用布局使得设备占地面积更小。

6)炉内传送带的取消,使料筐跑偏引起异常停止的情况不再出现。

7)单个工件架的运转,使工件的搬运操作变得简便易行。

8)由于缩短了处理周转的时间,一旦出现异常恢复时,也不用调整处理时间。

9)由机器人来搬运工件,能实现无人化作业,节省劳动力和劳动成本。

3.热处理工艺条件1)固熔炉水淬火加热形态495-510±5℃水温60~80±5℃(淬火) 22分钟 170分钟 15秒内完成从固熔炉离开到工件淬火装置的动作加热均热说明:固溶炉铸件升温速度:固溶时间:在495-510±5℃温度条件下固溶3h铸件进入淬火介质时间:﹤15s。

2)时效炉加热形态150±5℃80℃以下42分钟 150分钟加热均热冷却说明:人工时效铸件升温时间:人工时效时间:在240℃±5℃温度下人工时效2.5h。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2022/1/720:381/ MY/Program:Supplier Name and Code:Name of Component, Sub-System or System:Part Number:Supplier representatives:FCA Supplier Quality Engineer:1Procedure and basic information Auditor Comments for "No"1.1Does the supplier have a set of procedure file regarding the Heat Treatment, which should involve CQI-9 standard.1.2Does supplier have the FCA newest Spec which is related to Heat Treatment, such as CS10460, PS-6<S>, PS-9689,etc.1.3Supplier must use continuous heat treatment process to avoid mechanical properties' variation and wheel's wrap(Wheel AQR).2Process and Test Equipment Requirements(PS-6<S>)Auditor Comments for "No"2.1All furnaces and quench systems shall have temperature indicating instruments.2.2Continuous strip charts and/or data loggers are required for temperature sensors.2.3Hardness testers must be calibrated a minimum of every six months by an outsouced instrument service company and have a sticker attahced indicating the service date and the due date for the next service.2.4Hardness testers must be checked daily with certified standard test blocks.2.5Any laboratory doing tensile testing must be accredited.(List all the certified institutions, such as 17025, CNAS, etc.)3Pyrometry(高温测试)Auditor Comments for "No"3.1Calibration of thermocouples should be performed periodically whatever in-house or out-service3.2Calibration of Pyrometry instrumentation except thermocouples should also be performed periodically.3.3CQI-9 requires a System Accuracy Test(SAT) check of the control thermocouple in the Qualified Work Zone3.4Temperature Uniformity Survey(TUS) TUS calibration shall be completed quarterly and after major rebuild4Process Control (PS-6<S>)(Including Monitor Frequencies and record Keeping)Auditor Comments for "No"4.1Furnace solution treatment temperature results and aging temperature results must be strip charted or computer data logged4.2Infrared temperature pyrometers(红外线温度仪) are required at the exit end of continuous belt furnaces to monitor for under temperature parts.4.3IR temperature pyrometer recorders&alarms solution time/Quenching bath temperature/Quenching delay time/Quench to aging time need to be confirmed at least once per shift.4.4Overtemp and undertemp levels shall be set and an alarmed system shall be used5Loading,Lot control and Identity Auditor Comments for "No"5.1Part loading procedure must be specified5.2Does supplier have the traceability information marked for the heat treatment, such as production date, shift,etc.5.3Does supplier have the robust process to control all the parts pass the Heat-Treatment, prevent mixed parts with Non-Heat Treatment.6Hold Area,Reheat Treatment of Wheels Auditor Comments for "No"6.1Rejected parts must be adequately separated from acceptable parts and located in a designated and identified hold/reject area.6.2Reheat treatment procedure of parts needs to be approved by FCA.7In-Process/Final Test on Wheels Auditor Comments for "No"7.1First and last wheel per P/N per treatment batch need to be controlled with Dimension/Mechanical properity/Hardness check. (AQR)7.2Supplier shall conduct the microscopic examination periodically during production(Silicon Modification level/Grain size,etc). 8Preventative Maintenance8.1Does supplier perform the maintenance according to their preventative maintenance procedure periodically.8.1.1The program must include an analysis of unscheduled downtime.8.1.2The program must include burner systems, atmosphere systems, thermocouple protection tubes and thermocouples, quench systems,conveyors and belt systems along with drives, pumps and motors and alarm systems.9Plant management Auditor Comments for "No"9.1Plant management representavives must review the furnace monitoring systems daily and document that this was performed.9.2Supplier must have a delicated and qualified heat treat supervisor or a management member knowledgeable of and responsible for heat treating, equipment and operations on staff.SQE Sign ature DateXXXXXXXXYes NoXXYesAluminum Heat Treatment ChecklistNoYesScope:1. Aluminum Heat Treatment:T6 Heat Treatment.2. Low Pressure Cast Aluminum Wheels/Bracket.XXXXXYesXXXXYesNoNoXXSupplierSignatureDateYes NoXNoXYes NoYes NoXXXXX1538875288.xlsx2022/1/71。