SPC应用常见问题列表

SPC应用常见问题

SPC应用常见问题1、SPC能给企业带来什么好处?通过预防的策略来降低企业的成本,事后检查的质量管理模式造成极大的浪费;使质量管理有据可依,有的放矢,用数据来分析问题和解决问题;使企业的质量改善活动成果有蘅量标准;如六西格玛的项目改善;增加客户对产品质量的信心,如要成为国际企业的下游厂商,是否实施SPC是其一项非常重要的考核项目;降低不良率,减少返工和浪费;提高劳动生产率;提供核心竞争力;更好地理解和实施质量体系;2、为何SPC在国内的企业当中应用较少?而在国外企业却是非常普及?由于我国大多数企业的质量管理跨越了统计质量管理阶段,在推行全面质量管理中也未能在企业中推广普及SPC在企业的实际应用,所以致使我国企业在SPC的应用方面比较落后;而日本企业和欧美等企业的质量管理历程中经历了统计质量管理阶段,所以应用非常普及,应用得也比较成熟;3、SPC在欧美、日本及在我国的发展历史是如何的?二战后经济遭受严重破坏的日本在1950年刚接触SPC便十分敏感,立刻引进并大力推广。

经过30年的努力,日本终于跃居世界质量与生产率的领先地位。

美国著名质量管理专家伯格(RogerW.Berger)教授指出,日本成功的基石之一就是SPC。

在日本强有力竞争的威胁下,从80年代起,西方工业国家纷纷开展“SPC复兴”运动,美国从1980年开始大力推行SPC,经过15年的努力,才于1995年在民用品的质量方面和日本扯平。

我国从60年代起就开始引进了SPC,当时由于生产发展的水平以及政治环境的制约,未能在企业中打下基础。

但学术界一直没有停止沿着SPC探索的脚步。

SPC虽然能对过程的异常进行告警,但对于诊断出造成异常的原因和发生的地点却无能为力。

1982年张公绪教授提出了两种质量诊断理论,解决了SPC 只能控制而不能诊断的问题,将SPC上升为SPD(统计过程诊断)受到国内外同行的赞誉。

此后张教授和他的学生继续耕耘,向诊断理论多元化、小批量化、模糊化以及接近零不合格过程的方向发展,取得了一系列国际水平的成果。

SPC问答450道

SPC问答450道声明:1.转载本贴只是为方便大伙学习;2.答案并非100%正确,欢迎大家一起指正.1.控制产品不良品率采用什么控制图?P-Chart2.控制图上的UCL线代表什么?控制上限3.控制图上的UGL代表什么?产品的目标控制上限4.控制产品不良品数采用什么控制图?np-Chart5.HChart上划满5格代表多少个数?25个6.控制图上的LSL代表什么?产品规格下限或产品规格最小值7.主任发现员工无意作假,相应组长受到什么处分?扣津贴30元8.X-RChart失控的点用什么颜色的笔及什么符号表示?红色的三角符号9.控制产品单位样品缺陷数采用什么控制图?C-Chart10.经理发现员工故意作假,相应组长受到什么处分?扣津贴30元11.HChart上用红色笔划的数据代表数值超出什么线?目标控制线12.控制产品平均值与极差采用什么控制图?X-RChart13.要求员工删败原数据的工程师将受到什么处分?解雇14.X-RChart不失控的点用什么颜色的笔及什么符号表示?兰色的"X"表示15.产品平均值的控制下限用什么字母表示LCLx16.品检部发现生产员工SPC作假,生产经理受到什么处分?过失登记17.控制产品平均值与标准差采用什么控制图?X-SChart18.产品规格最大值在控制图上用什么字母表示USL19.发现生产组长叫属下员工更改收集数据,生产组长将受到什么处分?解雇20.做控制图时,员工发现填写数据错误应如何处理?划掉后写上正确数据并签名21.控制产品平均单位样品缺陷数采用什么控制图?U-Chart22.产品的目标控制下限在直方图上用什么字母表示?LGL23.SPC作假人员将在什么时候开始被执行处分?申诉结束后的即日24.生产线正在使用的控制图上填写内容的正确性由谁确保?生产组长25.产品参数使用X-RChart控制,公司要求参数的工序能力一般为多少?大于或等于1.33(Cpk³1.33)26.测试机做R&R时,所用的样本是否需要有先后顺序?需要有先后顺序27.CSP代表什么?连续抽样检验计划(方案)28.由于停产而在生产线上作废的X-RChart应该由谁保管?文控29.公司规定,当产品参数的工序能力小于1时,需采用的检视方式是什么?全检30.做R&R时,员工每个料连续测量3次后再测另外一个料是否正确?不正确31.决定CSP连续抽样检验方案的要素是什么?(A、B、C)A)生产区间的出数量B)合格质量水平(AQL值)C)抽检比率(f)32.生产线上用完的X-RChart由谁负责更换?生产组长33.生产出来的产品相差越少,越接近产品中心值,产品的工序能力是否越大?是越大34.一份R&R记录,只能对应一台测试机,是否正确?正确35.CSP-1从抽检恢复到全检的条件有哪些?(A、B、C)A)发现1个不合格品B)生产工序改变C)产品规格收紧36.直方图上的CPK数值计算主要由谁负责?生产主任37.准确计算工序能力大小应该取用产品规格内的数据,是否正确?不正确38.因停工三天导致控制图上没有数据时,则三天后恢复开工的第一个点与停工前的点之间应该空出多少个空格1个39.做R&R时,员工测完一遍后,测量结果连样本一起交给下一位员工测量,是否正确?不正确40.下面何种检验不适合采用CSP抽样检验方案(C)A)比较容易和快速地检验B)流水线形式进行生产的产品C)破坏性的检验41.X-RChart控制图上的控制线是否正确由谁负主要责任?ME经理42.当产品参数的工序能力1£CPK<1.33而使用X-RChart控制时需要什么条件?出Waiver并获和DivisionHead批核43.做R&R时,员工测完一遍后,将样本顺序调换后,交给下一位员工测量,是否正确?不正确44.CSP-1中f=1/3,i=36是什么意思?连续全检合格数36个可转3抽145.生产线上使用的直方图应该到哪里去更换?ME或工程部46.直接影响工序能力的大小,主要有哪两个特征参数?平均值m&标准差s47.做R&R时,一定要选取最好的员工进行***作,是否正确?不正确48.CSP-1属于计量型抽检方案,还是计数型抽检方案?计数型49.收集RawDataSetHead的量度次数(n)X样本组数(k)有哪两种?第一种:5X5第二种:3X1050.X-RChart所描的点失控,代表所抽取的样本中有超规格的产品,是否正确?不正确51.做标准机的控制图应该由哪个部门负责完成?工程部52.X-RChart所描的点不失控,代表所抽取的样本都在产品规格内,是否正确?不一定53.产品公差为100,则SetHead的控制界限允许最大是多少?3054.当X-RChart控制图出现失控,工程师应该重新修改控制界线,是否正确?不正确55.SPCHead的种类分为哪两种?实际件(AM)&仿真件(SM)56.出X-RChart需20组数据,当收集10组数据后坏机,需等调机合格后才能继续收集剩下的10组数据,是否正确?不正确57.SPCHead的级别分为哪三个?金,银,铜58.出X-RChart用于收集原始数据的表格叫DataSheet,是否正确?正确59.由谁确保SetHead失控现象的及时发现并停机通机工程师处理?生产组长60.SPC金Head只能用于标准机的调校,是否正确?对61.控制图上控制产品极差的UCLR的R值上面有没有一杠?没有62.控制图上有几条警界线?两条63.组长检举SPC生产员工作假,员工主任可能受到的处分是?过失登记或不需处分64.校准合格的测量仪器应贴上什么颜色的标准Label?黄色或绿色65.X-RChart失控后,在什么情况下才能重新生产?高风险:做F.A并证明改善行动有效低风险:继续生产66.生产线使用的直方图应该在什么时候交还给工程师?每张做完于当班时间内67.生产线使用的SPC Set Head Work sheet附本在文件GP-1-1235-0定义要求存放在什么地方?应同SetHead放置在一起68.做产品参数X-RChart,组内样本数n=3时,则要求至少收集多少个数据?60个69.SetHead的制作应该在测试机Qualify后多少个小时内进行?4小时70.测试机做R&R时,一般需要选取多少个料?10个71.CSP连续抽样检验方案可分为哪两种类型?单水平和多水平72.哪个部门确保SPCHead的数量与相应的MSP文件一致?工程部73.在直方图上如果有超出20组以外的数据应该记录在哪里?最外侧的附加单元上74.X-RChart控制图LCL=-15,UCL=15,则2s警界线的数值是多少?1075.产品测量角度数值分别为5度29分&4度31分,则一共等于多少?10度76.银Head收集Data应该在什么测试机上进行?标准测试机77.SetHead收集Data应该在什么测试机上进行?各自的待监控测试机78.内部标准测试机由谁负责选择及批核?生产部和工程部经理79.选择的标准机要求R&R是多少?小于10%80.制作银Head时,应该选2名最好手势的***作者参与***作,是否正确?对81.收集金Head数据时,两个员工的测量平均值的差应该不大于多少产品公差?5%82.收集金HeadData完成时,每个***作者对每个料总共测量多少次?32次83.收集金Head Data完成时,总共需要多少个循环?16个84.收集金Head Data完成时,怎样才算完成一个循环?第一个员工连续读完2次85.如果Set Head数量不符,应该由谁负责通知工程师?Set Head保管专员86.如果对生产线上使用测试机的状态产生怀疑时,工程师应该使用金Head进行验证.是否正确?不正确87.CSP-1中的字母“C“代表什么?连续or Continue88.SPC中的字母“C”代表什么?控制or Control89.准确度的含义?试验结果接近于某个接受的参考值的程度90.精密度的含义?在规定的条件下所取得的独立的试验结果之间的接近程度91.指示装置的分辨力是指什么?指示装置可以有效地辨别指示的紧密相邻量值能力的定量表示92.重复性的含义?一个员工使用同一部件在测量仪器上测量获得相同结果的能力93.再现性的含义?两个或以上员工使用同一部件在相同的测量仪器上获得相同结果的能力94.某台机多次测量结果的平均值与实际数值基本一致,可以说这台机的(A):A)准确度可以B)精密度可以C)分辨率可以95.某台机多次测量结果的数值与实际数值相差很多,但每个测量数值基本一致,可以说这台机(B):A)准确度可以B)精密度可以C)分辨率可以96.百分之R&R的计算公式为100XR&R除以什么?产品公差或6s97.R&R表格上有一项计算UCLR数值的作用是什么?验证每一组的极差是否超UCLR值98.作控制图时,一般要求抽取样本的时间间隔不应超过多长时间?8小时99.作控制图时,样本的来源应该是(B,C):A)生产全检之后的料B)生产总体日期一致的料C)取自工序生产中的料D)修理之一100.公司规定产品X-RChart中产品规格值与产品控制值有什么关系?UCLX£USL&LCLX³LSL101.公司规定Tester X-R Chart中,UCLX与UAAR有什么关系要求?UCLX£UAAR102.生产线使用的X-RChart控制图的控制界线是否合理,相关人员应隔多长时间审核一次? 每张图用完后103.控制图中的每一组原始数据应该谁签名确认?已Qualify的作图员工104.8点偏中心线一侧是否失控?不一定105.直方图上相邻组的组中值相差多少个组距?1个106.做直方图时,生产组长应该在什么时间将超目标值的数据通知工程师?实时107.校准仪器所采取用的Label颜色有哪些?黄色、绿色、红色、兰色108.贴黄色校准Label的仪器代表什么?测试仪器部份参数校准合格109.贴绿色校准Label的仪器代表什么?测试仪器全部参数校准合格110.贴红色校准Label的仪器代表什么?测试仪器校准不合格111.校准合格Label上填写有哪些日期?校准日期和到期日期112.校准合格Label上填写有哪些资料?校准日期,到期日期,仪器编号,校准人113.没有过期的校准检查设备在使用过程中损坏,维修后的设备,必需(B):A)要机修检查贴Check Label.B)重新校准.C)可以正常投入生产.114.一台好的测试设备,我们基本要求(A,B,C):A)准确度可以B)精密度可以C)分辨率可以115.在生产成本和质量品质控制中,我们要求测试产品的设备精确度越高越好,是否正确? 不正确116.哪些因素会造成测量误差?(A,B,C,D)A)***作人员的培训效果B)仪器的分辨率C)数据小数字选取D)设备定位117.设备良好的R&R可以确保(B):A)增加产品出数B)减少测量误差C)提高生产效率118.做R&R有什么好处?(A,B,C)A)评估测量设备B)提供准确的工序能力研究C)提高员工的***作水平119.研究工序能力时,设备的R&R在什么时候做比较合理?(B)A)调校之前B)收集数据前C)收集数据发现工序能力不行后.120.做好R&R可以帮助我们(A,B,C)A)判断误差的来源B)改善测量方法C)修正测量错误121.做R&R时,选择的料的数值最好落在什么位置?(D)A)偏规格上限B)偏规格下限C)中心值D)应均匀覆盖产品规格量度范围122.产品高度尺寸规格要求为最大5个刀,也就说产品规格上限为5个刀,产品规格下限为0,是否正确? 不正确123.做R&R时,可以通过极差来判断设备的分辨率是否足够,具体规格要求是极差为零的百分比是多少?(B)A)50%以上B)25%以上C)10%以上D]5%以上124.做R&R时,需要员工最小为2个,是否正确?不正确125.请说出测量设备准确误差率的计算公式:ACC%=úX-mú/公差X100]126.测量设备的准确误差率小于或等于多少为可以接受?5%127.用一个标准件去检测设备准确性时,该标准件一般需测量多少次?10次128.SPC的内容包括控制图,工序能力研究,直方图,R&R及相关性等,是否正确?对129.现在公司推行的SPC核心工作控制图是哪一种类型?计量型130.SPC是利用数理统计的方法去诊断分析及解决工序中的变化,是否正确?对131.SPC的显著特点是利用样本的质量特征去推断估计总体的质量特征,这种说法是否正确?对132.控制图的使用方法是将反映品质指针的点描在图上与品质管制界限作比较以判断监控工序是否正常,这种说法是否正确?对133.控制图的主要功能有哪些?(A,B,C)A)检测突然变异和缓慢变异B)判断产品质量的稳定性C)准确制定工序目标134.计数型参数有哪些?(B,D)A)物料高度B)物料坏品数C)物料推力值D)物料缺陷率135.用于监控测试设备的状况应该用哪种类型的SPC Chart?Tester136.用于控制产品本身的参数特征应该用哪种类型的SPC Chart?Product137.Product SPC Chart全部是属于计量型控制图,是否正确?不正确138.sx代表什么意思?(C)A)总体标准差B)样本标准差C)各组样本平均值的标准差D)各组样本标准差的平均值139.容易变动的测试仪器应该采用哪种SPC控制?(B)A)Product SPCB)Tester SPCC)Product或者Tester SPC140.我们希望控制图的设置是控制图失控后不会对质量或成本带来任何影响,这种说法是否正确? 不正确141.当组内样本数大于多少,应该使用X-S Chart?不正确142.收集数据时,应该考虑哪些因素?(A,B,C,D)A)时间间隔B)数据来源改变C)测量误差D)测量精度143.用来测量生产产品的一致性,应该看什么控制图?(B,C)A)X ChartB)R ChartC)S ChartD)P Chart144.请说出其中一种特殊失控状态?·连续5点中有4点超出±1s区域·连续11点中至少有10点出现中心线一侧·连续14点中至少有12点出现中心线一侧·连续17点中至少有14点出现中心线一侧·连续20点中至少有16点出现中心线一侧·连续7点中至少有3点超出±2s区域·连续10点中至少有4点超出±2s区域·连续10点中只有1点位于±1s区域内145.控制图周期性发生变化是否属于失控?是146.借助直方图的形状分析,可以判断工序:(A,B,C)A)是否偏离正态分布B)分布中心是否偏移C)分布散度是否合适147.由谁负责对使用直方图的员工进行相关知识的培训?生产主任148.直方图的控制目标值一般要求多长时间审核更改一次?每周一次149.直方图上基本需要员工填写的内容有哪些?日期,班别,姓名及各组频数150.一张控制图可以对应允许最多有多少只SPCHead?1只151.生产线正常使用的SetHead谁负责保管?生产主任152.由谁负责确保金Head的数量与MSP文件一致?ME经理153.若使用金Head需由哪些人批核?ME经理154.样本(Sample)的定义?随机从总体里面抽取的单位产品的集合155.使用ControlChart可以提高产品质量,减少缺陷的出现,是否正确?对156.使用ControlChart可以防止生产工序中不必要的调整,是否正确?对157.产品正态分布下,范围内的比例是多少?所抽取的样本数值落在±3s 99.73%158.产品质量特性的类型分哪两种?计量型和计数型159.计数型控制图中,组内样本数n可以是常数的有哪些?(A,B,C,D)A)pChartB)npChartC)cChartD)uChart160.计数型控制图中,组内样本数n可以是变量的有哪些?(A,D)A) pChartB) np ChartC) c ChartD) u Chart161.控制图的作图方法在公司实际生产中分为哪两种形式?手工作图与计算机作162.CSP-1抽样方案适用于:(B)A)准备寄货的库存成品B)连续生产的半成品C)Lot by Lot生产的产品163.CSP-1为了确定抽样检查比率f允许选取的最小值,应首先决定于:(B)A)AQL大小B)出数生产区间C)连续合格数iD)检查代码164.ProductSPC控制参数应用抽样评估风险所采用的AQL值最大为多少?0.65%165.ProductSPCChart失控后,某主任用AQL1.0%做风险评估的结果为低风险,认为可继续生产,请问这种做法是否正确?不正确166.影响X-RChart的特殊因素通常作用于特殊工序,是否正确?不正确167.通过观察X-RChart,当工序处于受控状态,仍然会有百分之0.27的点落在控制限之外,是否正确?正确168.当工序受控时,该工序所生产出的产品不存在差异,是否正确?不正确169.在Lot by Lot正常检查过程中,发现连续5Lot中有2LotReject,则下一Lot如何处理?加严检验-Std-105E抽检方案有哪两种检验水平?一般检验水平和特殊检验水平-Std-105E抽检方案的一般检验水平分哪几级?I,II,III级-Std-105E抽检方案的特殊检验水平分哪几级?S-1,S-2,S-3,S-4-Std-105E抽检方案的一般检验水平一般用哪一级?II174.做SPCSetHead收集始原数据计算控制界限至少读取多少个Data?25个175.组内样本数n取值越小,监控XChart变化的敏感性就越高,这说法是否正确?不正确176.员工收集RawData之前,确保DataSheet填写有哪些内容?(A,B,C,D)A)***作指示B)收集频率C)组内样本数D)工序参数177.没有DataSheet时,员工应该怎样收集,记录Data?不能收集178.由谁负责确保监控收集Data的真实性?主任179.影响工序质量变化的五大因素,除机器因素和环境因素外,还有哪三大因素?材料,方法,人为180.如果生产过程中的通常因素造成产品质量的波动,可以认为生产工序处于控制状态,是否正确?正确181.抽样检验过程中,存在哪两类错误?1.第一类错误a,第二类错误b或答;2.生产者风险a,消费者风险b182.标准机使用金Head验证时,需要多少个员工参与***作?2个183.用金Head对标准机验证时,每个员工测量多少次?2次184.用金Head验证标准机的合格标准是什么?2个人的测量平均值均在控制线内185.SPCHead的贮存表内应该至少填写哪些内容?(A,B,C)A)产品名,工序号及参数B)SPCHead的类型,级别与数量C)制作时间D)测试机号186.SPCHead借用登记本至少填写哪些内容?(A,B,C,D)A)借用人及归还人B)借出,归还时间和数量C)Head的类型,级别D)使用后状态检查结果187.工序参数CP越高,则工序能力CPK越大,是否正确?不正确188.某台测试仪器R&R的重复性小于20%,可以说这台机合格,是否正确?不正确189.如果控制点超出控制限,则为高风险,在控制限内的失控为低风险,是否正确?不正确190.Tester SPC Set Head用于连续监控量度设备的:(A,B)A)稳定性B)准确性C)相关性191.X-RChart收集Raw Data时,收集的每一个原始数据一定要实时记录在DataSheet上,这说法是否正确? 正确192.做R&R时,收集Data的人员必须是实际使用该测试仪器的人员,是否正确?正确193.做R&R时,必须考虑工序能力CPK是否大于1.33,这说法是否正确?不正确194.计量型Data比计数型Data易于收集,是否正确?不正确195.直方图上超出Goal Limit划线,要求工程师在多长时间内完成相应的F.A&改善行动?当班时间内196.使用直方图时,参数的CPK连续多少周大于或等于1.33,可以考虑转用X-RChart控制?四周197.在LotSize和AQL相同的情况下,不同检查水平对客户的保护程度由小到大的检查水平顺序为:(A)A)I,II,IIIB)III,II,IC)II,III,ID)II,I,III198.生产组长根据什么定义要求确保生产线使用的控制图严格执行及记录?(C)A)Work sheetB)Data SheetC)Quality PlanD)控制线199.关于直方图的使用,哪些说法正确?(D)A)每日换一次B)只有I区做满时才能在II区记录C)每日计算CPK一次D)以上都不对200.新员工在入厂两个星期内已完成<<SPC纪律声明>>签核的前提条件是什么?已获得上岗证201.如果将超出规格上限或下限的产品数据不记录或翻工后才记录,会导致直方图产生哪种不理想的分布? 偏向型202.如果生产线混料或员工测量错误,会导致员工作的直方图产生哪种不理想的图形分布?孤岛形203.如果控制图上连续20点中长期有16点偏中心线一侧,工程师可以考虑修改控制界线,是否正确?正确204.直方图上的组中值是指单元上界值与下界值的平均,是否正确?正确205.SPC被检举人不同意作假事实,是否需要在SPC检举书上签名?需要签名206.在抽样检验中,接收Lot产品的可能性大小叫什么?(B)A)接收合格率B)接收概率C)抽样合格率D}抽样概率207.在抽样检验中,接收概率的大小与哪些有关?(A,B,C,D)A)不合格品率B)批量C)抽样数D)合格判断数208.在抽样检验中,不考虑其它变化,合格判断数越大,接收概率越高,是否正确?对209.抽样检验中,生产者风险a与消费者风险b一般取值多少?a=5%,b=10%210.计量型参数的定义是指什么?参数梯度的变化可以被连续度量211.计数型参数的定义是指什么?参数不能以连续梯度的方式度量212.SPCManual规定计量型控制图的主要型式有哪几种?X-RChart、X-SChart、IX-MRChart213.SPCManual规定计数型控制图的主要型式有哪四种?P-Chart,Up-Chart,C-Chart,U-Chart214.各组样本平均值的标准差与总体标准差存在什么关系?sx=s/Ön215.控制图设置的基本原则是什么?控制图应设置在因工序变化而影响产品质量的监控点上216.潜在的SPC监控点确定后,工程部应对其进行哪些相应的分析?测试系统和工序能力分析217.控制图设置后,紧跟着需定义Chart哪些具体内容?(组数k),组内样本数(n),抽样频率(f)218.如果想用一张Chart去控制两个或更多的机或***作人员,收集Data的方法应该怎样?均匀地覆盖全部的机或***作人员219.收集Raw Data的识别应考虑哪四方面?·Data是否按规定时间间隔收集·Data来源有没有发生变化·测量误差及精度能否保证产品规格要求·与Data关连的工作条件不否变化220.特殊因素以哪两种方式作用于控制图上:·样本组间的影响因素或偶然性破坏·样本组间的影响因素或连续性破坏221.试举例通常在Control Chart上出现的失控形状?(至少三种)·畸变·周期·趋势·不稳定·稳定混合·不稳定混合·水平突变222.作图时发现日班的点总是偏中心上线,夜班的点总是偏中心下线且重复出现,则应属于哪种失形状? 周期223.控制图上的点如果出现不稳定情况的特点是怎样?不规律上下巨大波动,常导致控制图两侧出现失控点224.如果每台机每班平均出数少于500,则直方图取数记录方式f最大允许多少?2抽1225.直方图失控后,相应的F.A及改善行动应记录在哪里?直方图的背面226.生产主任怎样去验证控制图失控后的改善行动是否有效?重新抽取DataPlot在图上227.CP的大小与产品的分布散度有关,请问:这里所说的散度是多少?6Sigma228.由组长检举生产部员工故意作假,则员工和相应主任受何种处分?内部:员工解雇,主任不处分外部:员工解雇,主任过失登记229.由员工检举确认职员SPC无意作假,则相关经理应受何种处分?内部:不处分(N.A)外部:过失登记230.由员工检举确认职员故意SPC作假,则授意人应受何种处分?内外部检举皆为:解雇231.QA发现生产部员工SPC故意作假,哪些人应受处罚?肇事员工,授意人,组长,主任,中间管理员,经理232.生产部员工被组长发现更改SPC原始数据,则可能的处罚有:(a,b,c)a.生产主任过失登记b.生产经理可不受处罚c.生产组长扣发津贴30元d.以上只有a,b对233.ProductSPCChart失控后,某主任以AQL1.0%做风险评估,结果是低风险,认为可以继续生产,请问这位主任的做法哪里不正确?该主任以AQL 1.0%做风险评估不正确234.CP的大小与下列哪些因素有关?(b,c)a.产品规格b.产品公差大小c.产品的分布散度d.产品相对于规格中心的偏离235.生产部所使用的C-Chart是指什么?单位产品的缺陷数236.CPK中的字母“C”翻译成中文是什么意思?能力237.在Histogram的实际应用中,组数是如何进行划分的?单边:15组规格内,5组规格外双边:10组规格内,10组规格外238.生产部组长为应付QA部的Audit,叫做SPC Chart员工将失控点的RawData更改,使之不失控,结果被QA员工当场发现,请问生产部该员工及组长受何种处分?组长解雇,员工解雇239.请问SetHead应该由谁保管?备用SetHead由品检部保管,生产用Set head由生产主任保管240.某产品二条Cell开三班,Quality Plan定义的作图频率为(5ea/2hr)/Cell则该产品使用多少张控制图? 2张241.QC对某批料采用QAL0.65%C=0 Sample Plan进行Audit,抽检200ea坏料,请教主任计算结果为1/200=0.5%<AQL0.65%,故该批料可收,是否正确?错242.对于每一个超出直方图GoalLimit的划线,相关ME工程师应该在何时做些什么?应在当班时间内完成FA,并将FA结果及改善行动记录于Histogram中243.产品某工序参数的ProductSPCChart连续三个月均无失控状况,请问下列说法正确的是:(b,c)a.产品的质量较好b.产品的质量稳定c.产品生产工序稳定d.产品差异较大244.用来控制产品均值和散度的控制图有哪些?X-R Chart & X-Std Chart245.SPCCommitteeAudit发现某生产部新入职的5位员工一个半月尚未签核<<SPC纪律声明>>,请问这是谁的责任?该生产部经理246.某工程师要求生产部员工为他收集组内样本数为6的ProductSPCChart的RawData,请问该生产部员工所收集的RawData数量应为多少?最少120个247.某工程师私自更改经Qualify合格的R&R计算软件,使本来不合格的R&R变成合格的R&R,结果被QC发现,于是该工程师经理给予该工程师过失登记处罚,并将结果交HR,请问这种处罚是否合符规定? 不合规定(解雇)248.SPC代表的意思是:(b)a.统计质量控制b.统计制程控制c.工序能力控制d.统计计划控制249.生产部某员工于11月2日星期二被QC发现有SPC作假事实,但该生产部员工不服并于11月5日星期五向人力资源部申诉,请问这种做法是否有效?无效250.产品某参数在进行Qualify时Cpk=1.25,请问该参数在何种条件下可采用X-RChart进行监控?可在Waiver期内使用251.控制图的作图方法在公司实际生产中分为哪两种形式?手工作图与计算机作图252.特殊因素对控制图的作用有哪几种?连续性破坏和偶然性破坏253.产品的某一参数在进行Qualify时Cpk=0..93,请问该参数可采用什么图进行监控?直方图(即Histogram)254.生产部某员工在做ProductX-RChart时,发现有1ea料超出规格范围,但相应的点却在XControlLimit 内,请问这应属于什么状况?高风险失控状况255.ProductSPC主要用于监控以下哪些问题?(a,c)a.工序的稳定状况b.测试设备的稳定状况c.产品质量的稳定状况256.多次测量结果的平均值与基准基本一致,可以说这台机:(c)a.分辨率可以b.精密度可以c.准确度可以257.SetheadWorksheet所定义的LAAR代表什么含义?258.CP的大小与哪几个参数有关?产品公差和散度。

企业应用SPC的几个误区

“今朝杯・质程控制技术(SPC)在国内外各类生产厂家得到了普遍重视,本文针对SPC统计过程控制技术在企业应用时经常遇到的一些问题进行探讨,旨在推进SPC的贯彻和实施。

关键词:统计过程控制、质量管理、控制图Abstract:Asanimportanttechnologymeasureforimprovingtheproduct—qualityandensuringability,allkindsoflocalandforeignfactorieshaveattachedgreatimportancetoSPC.ForpushingthepracticeinSPC,Wewilldiscuss80n3eproblems,whichareoftenoccun柏whenweusethetechnologyofSPC.Onthisarticle,youwillfindsomenle黜.)Keyword:SPC-StafisticalPtr,ce隅Control、QualityMaI硝群删、G鲫血dch缸SPC(StatisticalProcessCon-tr01)“统计过程控制”这种方法从首次被应用到质量管理工作中到现在,已经八十多年了,在全世界范围内已经有无数的企业在应用这种方法进行过程质量控制并取得了巨大的成功。

然而,一些企业在对SPC的认识及应用方面还存在着一些误区,从而使得SPC在企业中没有能够发挥它应用的作用。

笔者在应用SPC过程中了解到,主要存在以下几方面对SPC的误解:其一,SPC就是收集生产过程中的产品质量特性的数据,然后制作控制图;其二,企业应用SPC就是在客户审核时,提供一些控制图或SPC报表;其三,只有在制造型企业才能应用SPc的方法进行过程质量控制。

为了让企业管理者正确地认识和应用SPC,从源头上对过程参数进行管理,掌握和理解SPC的精髓,以使SPC能在企业质量管理中发挥更多的作用,帮助企业提高产品质量、降低成本和提升竞争力,我们不妨逐个剖析这些误解的局限性或错误理解,St,而得出科学的结论。

SPC试题集_答案_

一﹑ 填空题﹕(每空 2 分﹐共 50 分)

1. SPC 是英文 Statistical Process Control 的前缀简称,即 2.SPC 强调预防, 4. 5. 制程 普通 防患于未然 Action 是 SPC 的宗旨。 ,即针对变差的 偶因 和 异因 分别采取措施。 3.SPC 执行成功的最重要条件是 是 SPC 的焦点。 原因始终作用于稳定的过程中。 特殊 原因以不可预测的方式来影响过程分布。 LCL 表示 下控制界限 。 制程能力 散布图 。 百万分之缺点数 。 ﹑ 统计过程控制 , 也称为 统计制程管制 。

常州华阳/华阳万联

SPC 试题集

a. PPK>1.67 a.PPM 值 b. 1.33≤PPK≤1.67 b.合格率 c. PPK<1.33 d. CPK≥1.33 a d.直方图 ab )方面入手。 e. CPK<1.33 )法。 14. 在汽车行业中,不属正态分配之数据,可依顾客之需求,采用( c.柏拉图 15. 对过程能力进行持续不断地改善,具体可以系统性从以下( a)调整过程加工之分布中心,减少偏移量。 b)提高过程作业水平,减少分散程度。 c)修正上下控制限范围。 16. 当客户有要求较高或较低之过程能力时,应在相应的( a.FMEA b.控制计划 c.作业指导书 b )予以注明。 d.特殊特性清单

二﹑选择题﹕(每空 2 分﹐共 6 分)

1.将收集的测定值或数据之全距分为几个相等区间作为横轴,并将各区间内之测定值所出现次数累积而 成的面积以条状方式排列起来所产生的图形,称之为 A:. 柏拉图 B: 直方图 B C: 管制图 。 2.以下哪种直方图的形态表现为缺齿形 B 。 D:层别法

A: A: 原料之微小变异 A.Xbar-R chart A.不良 A.Xbar-R chart A.自动粘和机 8.Sigma 指的是( A A.标准差 9. ( ( 10.( a a a

SPC系统应用技术问题答疑(Q&A)

4、SPC 的创新点有哪些?实用性举例

安世亚太首次将彩虹图(预控图)技术应用于卷烟行业,降低了系统的应用 的复杂性,帮助一线操作工直观地掌握参数均值中心的波动情况,及时作好 调整均值中心向技术规格中心对齐的准备。彩虹图技术的应用始于长沙卷烟 厂,目前已在武汉卷烟厂、郴州卷烟厂、郑州卷烟厂、南昌卷烟厂、零陵卷 烟厂及厦门卷烟厂成功使用。 安世亚太首次建立烟草行业的质量经验知识库系统,并与员工处理过程异常 时提供稳定。目前,长沙烟厂和武汉烟厂基本实现了对每一个过程异 常过程进行处理的目标,同时积累了大量的质量经验知识,对现场的排故纠 偏指导作用明显。 安世亚太首次建立了基于过程指标和参数 CPk 的、 面向工序—工段--生产线 —车间多层次的工艺质量考评标准,企业可以按批、按轮班或其它时段快速 对车间各级人员进行工艺质量考评,促进管理提升。目前,长沙烟厂实现了 以单参数考评的工艺质量考评模式,武汉烟厂实现了以单参数 CPk 为基准、 嵌套形成工序、工段、生产线及车间的四级考评模式,对管理层实现精确、 客观考核提供了重要的支撑。

2、长沙卷烟厂信息化和企业管理等多方面都是行业内领先的,选择 你们的初衷是什么?达到效果了吗?

2004 年长沙卷烟厂决定与安世亚太展开卷烟过程控制信息化项目的合作时, 主要从技术实力、公司信誉和项目经验这些方面加以评测的: 安世亚太是国内最大的 CAE(计算机仿真)销售和服务商,也是由兵器 集团下属的可靠性中心发展而来的,公司的技术背景和实力较强; 公司拥有李良巧等专家资源,又与张公绪教授及其弟子孙静教授等进行 密切的合作,对理论研究和技术应用具有得天独厚的资源优势,能为客 户带来国际最前沿的管理思想,并提供专家咨询服务; 安世亚太在与长沙卷烟厂合作之前,已与伊利集团、塔里木油田、743 厂、844 厂等单位密切合作,成功实施了 SPC 系统,具备了丰富的项目 经验。 安世亚太决定与长沙烟厂展开在烟草行业内进行 SPC 理论和技术的应用 推广研究,探索长沙烟厂的技术创新和管理创新。 长沙卷烟厂 SPC 项目从 2006 年开始启动探索、研究和建设工作,到 2008 年验收,经过两年时间基本过到项目目标,项目得到长沙烟厂管理层、工艺层和 操作层的一致认可,也在行业内树立了典范。

SPC问答

SPC简述一、概述近年来,由于科学技术的迅猛发展,产品的不合格品率迅速降低,如电子产品的不合格率由过去的百分之一、千分之一降低到百万分之一(ppm,10–6),乃至十亿分之一(ppb,10–9)。

质量控制方式也由过去的3s控制方式演进为6s控制方式。

3s控制方式下的稳定状态不合格品率为2.7×10–3(0.27%),6s控制方式下的稳定状态不合格品率仅为2.0×10–9(10亿分之二),参见图1。

(略) 这就是21世纪的超严格质量要求,各种产品都有其相应的超严格质量要求。

因此,著名的美国质量管理专家朱兰早在1994年就在美国质量管理学会年会上指出:“21世纪是质量的世纪”。

大家知道,贯彻预防原则是现代质量管理的核心与精髓。

对如此严格的质量要求,采取什么样的科学措施和科学方法来贯彻预防原则并保证质量方针和目标的实现呢?这就要提到“SPC”、“SPD”与“SPA”。

二、什么是SPC、SPD与SPA?1〃SPCSPC(Statistical Process Control)即统计过程控制,是20世纪20年代由美国休哈特首创的。

SPC就是利用统计技术对过程中的各个阶段进行监控,发现过程异常,及时告警,从而达到保证产品质量的目的。

这里的统计技术泛指任何可以应用的数理统计方法,而以控制图理论为主。

但SPC有其历史局限性,它不能告知此异常是什么因素引起的,发生于何处,即不能进行诊断,而在现场迫切需要解决诊断问题,否则即使要想纠正异常,也无从下手。

2〃SPDSPD(Statistical Process Diagnosis)即统计过程诊断,是20世纪80年代由我国质量管理专家张公绪首次提出的。

1980年,张公绪提出选控控制图系列。

选控图是统计诊断理论的重要工具,奠定了统计诊断理论的基础。

1982年,张公绪又提出了“两种质量诊断理论”,突破了传统的休哈特质量控制理论,开辟了质量诊断的新航向。

此后,我国又提出“多元逐步诊断理论”和“两种质量多元诊断理论”,解决了多工序、多指标系统的质量控制与质量诊断问题。

实施SPC过程中应注意的几个问题

实施SPC过程中应注意的几个问题1.来自不同总体的数据混杂在一起,将导致两种异常状况:(1)异常状况增多,如由于更换材料,导致掌握图的异常点比换料前增多。

(2)掌握限过宽,也不是正常现象,用这样的掌握限掌握,减弱了掌握图对异常检出的敏感性。

如用两台设备加工的特性,掌握限是由其中一台设备上收集的数据计算得到的;而两台设备用相同的掌握限掌握,导致了另一台设备掌握图上全部点子集中在中心线10区域内,因而出现掌握限过宽的现象。

针对上述异常状况,可采取以下措施:将同一特性用不同设备加工或用不同批次的材料加工时,每台设备或每批材料分别计算掌握限。

用不同的掌握图进行掌握,以保证设备与图、材料与图一一对应。

2.单项公差的掌握特性,如平行度、垂直度、圆度、跳动、中心距一转变动量、分别力等。

对于这些特性值,只规定了单侧标准,不能确定它的范围,也不能确定它的中心。

此时,质量特性分布的中心与标准界限的距离,就打算了工序能力的大小。

单侧标准只给出上限标准时,在用均值—极差掌握图掌握一段时间后,这些工序经常出现绝大多数点子,甚至全部点子分布在中心线以下的现象。

各单位技术人员及质量管理人员认为这是好的趋势,不予以关注。

这种想法是错误的,它虽然是一种好的趋势,但并不是正常现象。

出现这种状况时,应首先检查检测系统是否有误,在确定检测系统无误的状况下,分析出现这种状况的其它原因,使这种好的趋势能有所发展,然后重新计算掌握限。

假如不进行改进,仍维持现状,掌握图将失去掌握的意义。

3.用极差图掌握一段时间后,有些工序的掌握图上会出现大部分点子分布在中心线以下的状况,这说明质量特性的分散程度变小了。

遇到这种状况时,一些技术人员往往认为过程的散差减小了,是好的现象,不予以关注。

这也是不正确的。

此时应立刻找出产生这种趋势的原因,让这种好的趋势能有所发展,然后重新计算掌握限。

4.不连续抽样,易造成样本内部差异大,样本间差异小,据此确定的掌握限较宽,减弱了掌握图对异常检出的敏感性。

使用SPC控制图时务必注意的八大常见错误,否则可能适得其反

使用SPC控制图时务必注意的八大常见错误,否则可能适得其反SPC(统计过程控制)的前世今生以及它的重要作用,之前的文章已经详细说明了,错过的小伙伴们可以再去“历史消息”里翻翻。

今天要讲的是如何三步导入SPC控制。

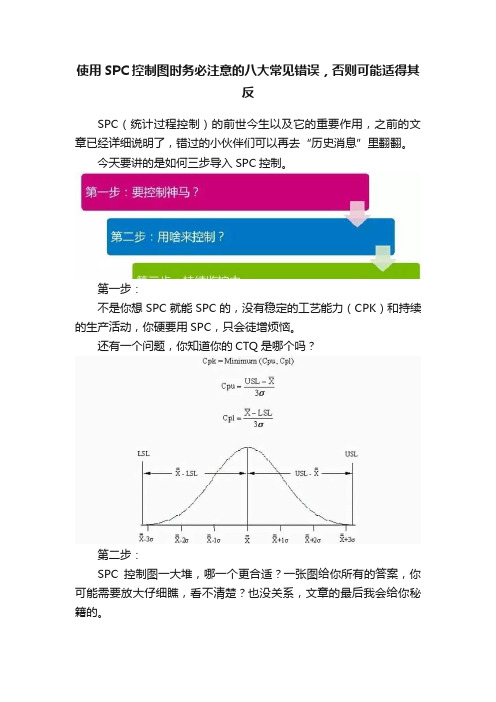

第一步:不是你想SPC就能SPC的,没有稳定的工艺能力(CPK)和持续的生产活动,你硬要用SPC,只会徒增烦恼。

还有一个问题,你知道你的CTQ是哪个吗?第二步:SPC控制图一大堆,哪一个更合适?一张图给你所有的答案,你可能需要放大仔细瞧,看不清楚?也没关系,文章的最后我会给你秘籍的。

第三步:守着控制图围观就好了......这张图背后有一堆规则在监控,有点不正常的话就会马上告诉你了。

老师说,读书要先把书读薄,然后又把书读厚。

SPC也是如此,上述三步会让你对SPC的整体框架有一个把握,但是如果真的要具备在生产现场应用的能力,你就需要继续深入去学习了,下图才是比较完整的流程。

哦,之前我说的那本“秘籍”是它:《SPC手册》,号称五大质量管理工具之一。

你要是在公众号主页留言并留下联系邮箱,我可能会把它发给你的......我们将继续SPC这个话题,做略深入一点的拓展,对SPC导入后使用过程中常见的理解性错误进行梳理。

错误一:超控制限是因为控制限太严的原故解读:SPC控制务必要准确理解清楚规格限与控制限这两个概念。

规格限:源自客户,也就是客户的要求。

控制限:是通过观察得到的数据计算出来的,不是人为主观设定。

错误二:控制图超控制限,但不超规格限就可以接受解读:控制限的衡量对象是样本子组均值,规格限的衡量对象是个体单值。

因此不能使用规格限对观察到的子组均值数据进行判定。

以X bar R图为例,我们用X bar R图对计量型过程参数做控制时,控制的统计量是X bar和R,即子组的均值和极差,而不是每个个体的单值X。

规格限是针对每个个体的单值的,而不是针对子组的均值的。

这其实也是SPC控制图最主要的一个劣势:它无法告诉我们控制的结果是否符合规格。

SPC应用的十大误区

SPC应用的十大误区SPC对很多制造业来讲,已经不是什么新鲜事物了!但做得好,做出效益的却不多,特别是中小企业.这里,根据实际辅导中所看到的一些问题,在这里以最常用的Xbar-R管制图为例,跟大家做一些探讨.误区之一:没能找到正确的管制点。

不知道哪些点要用管制图进行管制,花费大量的时间与人力,在不必要的点上进行管制.熟不知,SPC只应用于重点的尺寸(特性的).那么重点尺寸\性能如何确定呢?通常应用FMEA的方法,开发重要管制点.严重度为8或以上的点,都是考虑的对象.(如果客户有指明,依客户要求即可);误区之二:没有适宜的测量工具.计量值管制图,需要用测量工具取得管制特性的数值.管制图对测量系统有很高的要求.通常,我们要求GR&R不大于10%.而在进行测量系统分析之前,要事先确认测量仪器的分辨力,要求测量仪器具有能够分辨出过程变差的十分之一到五分之一的精度,方可用于制程的解析与管制,否则,管制图不能识别过程的谈判.而很多工厂勿略了这一点,导致做出来的管制图没办法有效的应用,甚至造成误导;误区之三:没有解析生产过程,直接进行管制.管制图的应用分为两个步骤:解析与管制.在进行制程管制之前,一定要进行解析.解析是目的是确定制程是的稳定的,进而是可预测的,并且看过程能力是否符合要求.从而了解到过程是否存在特殊原因、普通原因的变差是否过大等致关重要的制程信息。

制程只有在稳定,并且制程能力可以接受的情况下,方才进入管制状态。

误区之四:解析与管制脱节。

在完成制程解析后,如果我们认为制程是稳定且制程能力可接受的,那么,就进入管制状态。

制程控制时,是先将管制线画在管制图中,然后依抽样的结果在管制图上进行描点。

那么,管制时管制图的管制线是怎么来的呢?管制图中的管制线是解析得来的,也就是说,过程解析成功后,管制线要延用下去,用于管制。

很多工厂没能延用解析得来的管制线,管制图不能表明过程是稳定与受控的。

误区之五:管制图没有记录重大事项。

企业SPC技术应用误区浅析

企业SPC技术应用误区浅析企业SPC技术应用误区浅析:统计过程控制(Statistical Process Control)简称SPC,是一种借助数理统计方法进行过程控制的工具。

它把制造过程中的相关质量数据进行统计、分析,及时发现生产过程中产品质量的正常与异常波动,对生产过程的异常提出预警,提醒采取消除异常的有效措施,恢复过程的稳定性,从而来提高产品质量的。

对SPC技术认识上的误区:我国将统计技术手段应用于生产中的质量管理时间较短,整体水平与国际先进企业相比存在着明显差距,对SPC技术的研究更晚,这使得我国很多企业迄今为止对科学的SPC 思想仍然没有能够全面地理解,主要误区表现为以下几点。

误区一、SPC是花架子,推行只是为了应付客户近年来国内各种认证泛滥,有的企业各种体系证书多到要设立专门的部门和一批人来应付认证。

很多管理人员已经对推行系统化的管理产生了抵触,当提到统计过程控制系统(SPC),就把它和ISO相提并论,认为也是一个花瓶而已,不能帮企业解决实际的问题,最多是做些图表用来应付客户和认证。

其实ISO 原本也并非是花瓶,问题是在于系统的执行过程。

国外的人比较讲游戏规则,按文件的规定进行相关的操作是一件理所当然的事情,规范的体系性的工作标准会对其日常工作起到很大的帮助。

SPC 也是一样,它强调全过程监控、全系统参与,并且强调用科学方法(主要是统计技术)来保证全过程的预防。

假如在SPC推行中管理上不科学,执行中不严格的话,再好的技术也将最终成为摆设,甚至是工作的累赘。

误区二、产品全检的话就不需要SPC有的企业认为:我们生产的产品已经进行了全检,再进行SPC就是多余的。

这种认识也具有一定代表性。

其实SPC技术最大的特点也是它与与传统的SQC(统计质量控制)的最大不同之处,就在于由Q (Quality)至P(Process)的这两个字转换。

在传统的SQC中强调的是产品的最终品质,也就是着重于买卖双方对产品可共同评鉴的一种既成事实。

2-SPC问答

五大核心工具: SPC ——统计技术问答1.什么是统计技术?答:收集、整理、分析和解释统计数据,从而得出改进结论的技术与方法,是以概率论作为基础,研究随机现象中确定的数学规律并能预示发展趋势的一门科学技术。

2.统计技术的作用是什么?答:1)收集、整理表示事物特征的数据;2)比较差异;3)分析影响事物发展变化的因素;4)分析事物之间的相互关系;5)研究取样和试验方法;6)确定合理的试验方案;7)掌握数据分布,观察动态变化与趋势;8)描述质量形成过程;9)发现质量问题,及时采取纠正措施和预防措施。

3.什么是计量数据?答:可连续取值,用量具可测得小数点以下数据的叫计量数据。

如长度、温度、化学成分等。

4.什么是计数数据?答:不能连续取值,用量具也得不到小数点以下的数,只能得到1,2,3……这些自然数的这类数据叫计数数据,如不合格品数、缺陷数等。

5.什么是总体、样本、个体?答:总体是研究对象的全体。

样本是从总体上抽出来研究的一部分产品,也称“子样”。

个体是组成总体的每个产品。

6.什么是抽样和随机抽样?答:抽样是从总体中抽取样本的活动。

随机抽样是指总体中的每一个产品都有同等被抽取出来成为样本的活动。

7.什么是正常波动?答:由随机原因引起的产品质量波动,大量存在,影响较小。

8.什么是异常波动?答:由系统原因引起的产品质量波动,一旦出现,影响显著。

9.什么是样本的平均值?如何计算?答:样本平均值即数据集中位置。

∑==n i i X n X11式中: X ——样本的算术平均值。

N ——样本大小。

例:有2、3、4、5、6五个样本,其平均值为:4520565432==++++=X 10.什么是样本方差?如何计算?答:样本方差是衡量统计数据分散程度的一种特征数,方差的计算公式为:∑=−−=n i i x x n S122)(11式中:—样本方差;2S x i —某一数据;x —样本平均值; ∑=n i 1—是从第一个数到和第n 个数求和的意思。

SPC常见问题

SPC统计过程控制注意事项1.现行SPC与目前最新版SPC手册(2nd,2005年7月)之间的关系?目前按SPC最新版本进行统计过程控制。

2.SPC主要是为满足TS技术规范哪个条款的要求?8.2.3.1制造过程的监视和测量以及7.5.1.3作业准备验证.3.SPC与其他工具(包括APQP、PPAP、FMEA及CP、MSA)之间的关系?详见教材。

4.现有顾客提供的产品图纸、技术要求,如何确定哪些特性需要做SPC分析?详见教材。

5.什么是特殊特性?特殊特性由谁确定?特殊特性分关键特性和重要特性。

关键特性是指影响安全和法规方面的特性;重要特性是指影响装配、功能、性能方面的特性。

特殊特性由小组结合顾客规定、法规要求、小组经验确定。

6.特殊特性在哪些文件中体现?需要注意哪些方面?主要体现特殊特性的文件有:过程流程图(特殊特性清单及矩阵图)、FMEA、控制计划和作业指导书。

注意:特殊特性的符号一致(可以采用顾客要求的符号或经说明后使用等效符号);数目不能减少;规格不能变宽。

7.是否所有特殊特性均须进行统计过程控制?针对所有特殊特性均需进行初始过程能力分析(特殊情形除外)。

原则上需要考虑针对所有的特殊特性进行统计过程控制,同时也考虑过程能力(如有些相关联的特性可以不用每个都分析,如过程能力远远超出要求或过程变差超过规格限且人、机、料、法、环无论如何优化也无法达到所要求的能力的情形不进行分析;但应考虑相应的遏制措施如100%全检)。

8.针对哪些工序进行SPC管控?依特殊特性清单及矩阵图分析结果对特殊特性有重大影响的工序进行SPC管控。

9.计量型和计数型数据的区别?计数型数据:显示的数据为离散的(如目视外观、塞规测孔径)。

计量型数据:显示的数据为连续的(如尺寸、硬度、重量、力)。

10.计量型和计数型SPC分别有哪些?如何进行选择?计数型SPC:P图、NP图、U图、C图。

计量型SPC:Xbar-R、Xbar-S、中位数-R(精度太差,已不使用)、X-MR。

SPC常见问题

SPC统计过程控制注意事项1.现行SPC与目前最新版SPC手册(2nd,2005年7月)之间的关系?目前按SPC最新版本进行统计过程控制。

2.SPC主要是为满足TS技术规范哪个条款的要求?8.2.3.1制造过程的监视和测量以及7.5.1.3作业准备验证.3.SPC与其他工具(包括APQP、PPAP、FMEA及CP、MSA)之间的关系?详见教材。

4.现有顾客提供的产品图纸、技术要求,如何确定哪些特性需要做SPC分析?详见教材。

5.什么是特殊特性?特殊特性由谁确定?特殊特性分关键特性和重要特性。

关键特性是指影响安全和法规方面的特性;重要特性是指影响装配、功能、性能方面的特性。

特殊特性由小组结合顾客规定、法规要求、小组经验确定。

6.特殊特性在哪些文件中体现?需要注意哪些方面?主要体现特殊特性的文件有:过程流程图(特殊特性清单及矩阵图)、FMEA、控制计划和作业指导书。

注意:特殊特性的符号一致(可以采用顾客要求的符号或经说明后使用等效符号);数目不能减少;规格不能变宽。

7.是否所有特殊特性均须进行统计过程控制?针对所有特殊特性均需进行初始过程能力分析(特殊情形除外)。

原则上需要考虑针对所有的特殊特性进行统计过程控制,同时也考虑过程能力(如有些相关联的特性可以不用每个都分析,如过程能力远远超出要求或过程变差超过规格限且人、机、料、法、环无论如何优化也无法达到所要求的能力的情形不进行分析;但应考虑相应的遏制措施如100%全检)。

8.针对哪些工序进行SPC管控?依特殊特性清单及矩阵图分析结果对特殊特性有重大影响的工序进行SPC管控。

9.计量型和计数型数据的区别?计数型数据:显示的数据为离散的(如目视外观、塞规测孔径)。

计量型数据:显示的数据为连续的(如尺寸、硬度、重量、力)。

10.计量型和计数型SPC分别有哪些?如何进行选择?计数型SPC:P图、NP图、U图、C图。

计量型SPC:Xbar-R、Xbar-S、中位数-R(精度太差,已不使用)、X-MR。

实施SPC过程中的典型问题

我们在多年为客户实施数字化检测与质量控制、分析系统的过程中(虽然我们本身并不仅仅是一个SPC系统),总结了各种客户常见的问题。

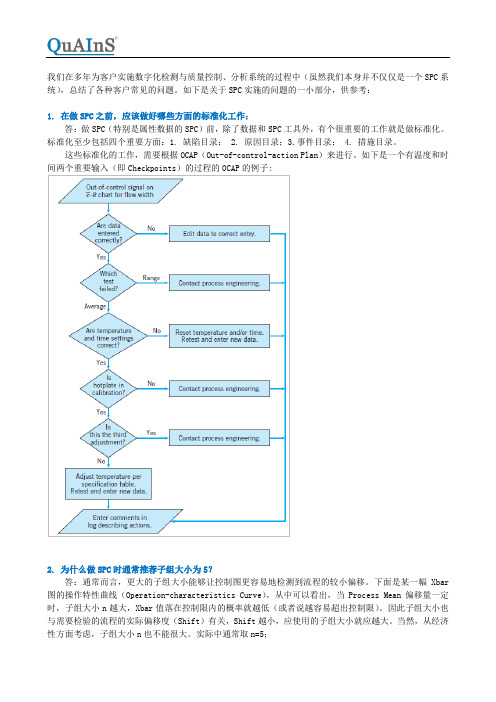

如下是关于SPC实施的问题的一小部分,供参考:1. 在做SPC之前,应该做好哪些方面的标准化工作:答:做SPC(特别是属性数据的SPC)前,除了数据和SPC工具外,有个很重要的工作就是做标准化。

标准化至少包括四个重要方面:1. 缺陷目录; 2. 原因目录;3.事件目录; 4. 措施目录。

这些标准化的工作,需要根据OCAP(Out-of-control-action Plan)来进行。

如下是一个有温度和时间两个重要输入(即Checkpoints)的过程的OCAP的例子:2. 为什么做SPC时通常推荐子组大小为5?答:通常而言,更大的子组大小能够让控制图更容易地检测到流程的较小偏移。

下面是某一幅Xbar 图的操作特性曲线(Operation-characteristics Curve),从中可以看出,当Process Mean偏移量一定时,子组大小n越大,Xbar值落在控制限内的概率就越低(或者说越容易超出控制限)。

因此子组大小也与需要检验的流程的实际偏移度(Shift)有关,Shift越小,应使用的子组大小就应越大。

当然,从经济性方面考虑,子组大小n也不能很大。

实际中通常取n=5;特别地,当流程的USL、LSL分别为±3σ时(即六西格玛水准,此时通常认为流程偏移1.5σ是正常的,而偏移2σ就认为流程出现异常),如果n=5,则由中心极限定理可以计算出,当流程偏移2σ时,我们大概有92.92%的可能性能从控制图上看出来;而如果n=1,则当流程偏移2σ时,只有15%左右的可能性能从控制图上看出来。

3. 做SPC时的取样间隔如何确定?答:进行SPC控制时,需要合理地抽取样品。

样品抽取的原则是“组内差异尽量小、组间差异尽量大”,即组内应连续抽样,而组间应该保持一定的时间间隔。

实施SPC常见的十大错误

實施SPC常見的十大錯誤錯誤一•沒能找到正確的管制點✓不知道哪些點要用管制圖進行管制,花費大量的時間與人力,在不必要的點上進行管制。

熟不知;SPC只應用於重點的尺寸(特性的)。

✓那麼重點尺寸\性能如何確定呢?通常應用FMEA,將重要管制點或嚴重度是8,列入考慮的對象(如果客戶有指明,依客戶要求即可)。

For failure modes with severities of 8 or below the team should consider causes having the highest occurrence or detection rankings. It is the team’s responsibility to look atthe information, decide upon an approach, and determine how to best prioritize theirrisk reduction efforts which best serve their organization and customers.•沒有適宜的測量工具✓計量值管制圖:需要用測量工具取得管制特性的數值。

✓管制圖對測量系統有很高的要求,通常;要求GR&R不大於10%,而在進行測量系統分析之前,要事先確認測量儀器的分辨力,要求測量儀器具有能夠分辨出過程變差的十分之一到五分之一的精度,方可用於製程的解析與管制,否則;管制圖不能識別過程的談判。

導致做出來的管制圖沒辦法有效的應用,甚至造成誤導。

GRR=<10%→量具系統可接受10%<GRR<30% →可接受.可不接受,,決定于該量具系統之重要性,修理所需之費用等因素GRR>=30%→量具系統不能接受,須予以改進•沒有解析生產過程,直接進行管制✓管制圖應用分為兩個步驟:解析與管制。

✓在進行製程管制之前,一定要進行解析,解析目的是確定製程是的穩定的,進而是可預測的,並且看過程能力是否符合要求。

SPC问题

一次试验中几乎不可能

发生,若发生则判断异常。

异时的状态。

移动极差控制图、不合格品率控制图、不合格品数控制图、单位不合格数控制图、不合格数控制图

合格数控制图

10、常见控制图分类有哪些,请举出4个 均值-极差控制图、均值-标准差控制图、中位数-极差控制图、单值-移动极差控制图、除这些原因需要管理层来配置资源,改进过程或系统。

于过程中的变差的原因,它偶然出现在过程中,当它们出现时将 有、且至少在理论上可以消除的原因。

6、什么是小概率原理 小概率顾名思义就是事件发生的概率很小。

其原理即:小概率事件在一次试验中几乎不可能

发生,若 7、什么是统计控制稳定状态,什么是技术控制稳定状态? 统计控制稳定状态:是指过程中只有普通原因而无异常原因产生的变异时的状态。

技术控制稳定状态:把过程能力指数满足要求的状态称为技术控制状态。 8、控制图的两类错误是什么 第一类错误:虚发警报 第二类错误:漏发警报 9、什么是计量型数据/计数型数据 可以连续测量得到的,有计算单位并可以是任意整数或分数的数据 通常以整数形式出现,用数的方式进行计算的数据。

表示数据分布的度量单位。 5、过程波动来源于什么?什么是普通原因/特殊原因 来源于5M1H

普通原因:“普通原因”是始终存在、且不易识别的原因造成,其中每种原因影响只构成总变异的很 只有过程波动的普通原因存在且不改变时,过程的输出才可以预测。消除这些原因需要管理层来配置资

特殊原因:“特殊原因”(或叫可查明原因、异常原因)不是始终作用于过程中的变差的原因,它偶然 造成(整个)过程的分布变。这些改变归因与某些可识别的、非过程固有、且至少在理论上可以消除的

8控制图的两类错误是什么9什么是计量型数据计数型数据10常见控制图分类有哪些请举出4个均值极差控制图均值标准差控制图中位数极差控制图单值移动极差控制图不合格品率控制图不合格品数控制图单位不合格数控制图不合格数控制图普通原因

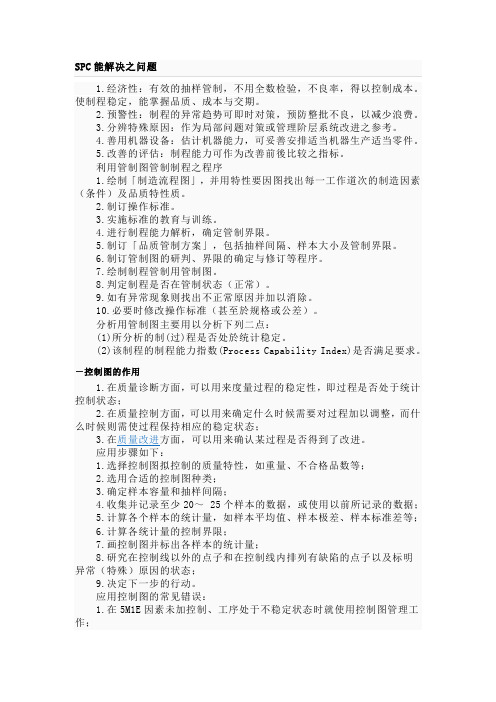

SPC解决问题

1.经济性:有效的抽样管制,不用全数检验,不良率,得以控制成本。

使制程稳定,能掌握品质、成本与交期。

2.预警性:制程的异常趋势可即时对策,预防整批不良,以减少浪费。

3.分辨特殊原因:作为局部问题对策或管理阶层系统改进之参考。

4.善用机器设备:估计机器能力,可妥善安排适当机器生产适当零件。

5.改善的评估:制程能力可作为改善前後比较之指标。

利用管制图管制制程之程序1.绘制「制造流程图」,并用特性要因图找出每一工作道次的制造因素(条件)及品质特性质。

2.制订操作标准。

3.实施标准的教育与训练。

4.进行制程能力解析,确定管制界限。

5.制订「品质管制方案」,包括抽样间隔、样本大小及管制界限。

6.制订管制图的研判、界限的确定与修订等程序。

7.绘制制程管制用管制图。

8.判定制程是否在管制状态(正常)。

9.如有异常现象则找出不正常原因并加以消除。

10.必要时修改操作标准(甚至於规格或公差)。

分析用管制图主要用以分析下列二点:(1)所分析的制(过)程是否处於统计稳定。

(2)该制程的制程能力指数(Process Capability Index)是否满足要求。

-控制图的作用1.在质量诊断方面,可以用来度量过程的稳定性,即过程是否处于统计控制状态;2.在质量控制方面,可以用来确定什么时候需要对过程加以调整,而什么时候则需使过程保持相应的稳定状态;3.在质量改进方面,可以用来确认某过程是否得到了改进。

应用步骤如下:1.选择控制图拟控制的质量特性,如重量、不合格品数等;2.选用合适的控制图种类;3.确定样本容量和抽样间隔;4.收集并记录至少20~ 25个样本的数据,或使用以前所记录的数据;5.计算各个样本的统计量,如样本平均值、样本极差、样本标准差等;6.计算各统计量的控制界限;7.画控制图并标出各样本的统计量;8.研究在控制线以外的点子和在控制线内排列有缺陷的点子以及标明异常(特殊)原因的状态;9.决定下一步的行动。

应用控制图的常见错误:1.在5M1E因素未加控制、工序处于不稳定状态时就使用控制图管理工作;2.在工序能力不足时,即在CP< 1的情况下,就使用控制图管理工作;3.用公差线代替控制线,或用压缩的公差线代替控制线;4.仅打“点”而不做分析判断,失去控制图的报警作用;5.不及时打“点”,因而不能及时发现工序异常;6.当“5M1E”发生变化时,未及时调整控制线;7.画法不规范或不完整;8.在研究分析控制图时,对已弄清有异常原因的异常点,在原因消除后,未剔除异常点数据。

SPC应用的十大误区分析

SPC应用的十大误区SPC对很多制造业来讲,已经不是什么新鲜事物了!但做得好,做出效益的却不多,特别是中小企业.这里,根据实际辅导中所看到的一些问题,在这里以最常用的Xbar-R管制图为例,跟大家做一些探讨.误区之一:没能找到正确的管制点。

不知道哪些点要用管制图进行管制,花费大量的时间与人力,在不必要的点上进行管制.熟不知,SPC只应用于重点的尺寸(特性的).那么重点尺寸\性能如何确定呢?通常应用FMEA的方法,开发重要管制点.严重度为8或以上的点,都是考虑的对象.(如果客户有指明,依客户要求即可);误区之二:没有适宜的测量工具.计量值管制图,需要用测量工具取得管制特性的数值.管制图对测量系统有很高的要求.通常,我们要求GR&R不大于10%.而在进行测量系统分析之前,要事先确认测量仪器的分辨力,要求测量仪器具有能够分辨出过程变差的十分之一到五分之一的精度,方可用于制程的解析与管制,否则,管制图不能识别过程的谈判.而很多工厂勿略了这一点,导致做出来的管制图没办法有效的应用,甚至造成误导;误区之三:没有解析生产过程,直接进行管制.管制图的应用分为两个步骤:解析与管制.在进行制程管制之前,一定要进行解析.解析是目的是确定制程是的稳定的,进而是可预测的,并且看过程能力是否符合要求.从而了解到过程是否存在特殊原因、普通原因的变差是否过大等致关重要的制程信息。

制程只有在稳定,并且制程能力可以接受的情况下,方才进入管制状态。

误区之四:解析与管制脱节。

在完成制程解析后,如果我们认为制程是稳定且制程能力可接受的,那么,就进入管制状态。

制程控制时,是先将管制线画在管制图中,然后依抽样的结果在管制图上进行描点。

那么,管制时管制图的管制线是怎么来的呢?管制图中的管制线是解析得来的,也就是说,过程解析成功后,管制线要延用下去,用于管制。

很多工厂没能延用解析得来的管制线,管制图不能表明过程是稳定与受控的。

误区之五:管制图没有记录重大事项。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

S P C应用常见问题列表

1、SPC是什么?

为了贯彻过程控制中的预防为主的原则,本世纪20年代美国W.A.休哈特博士(Dr.W.A.Shewhart)首创过程控制(Processcontrol)理论以及监控过程的工具之一控制图(ControlChart),SPC (StatisticalProceessControl)就是在此基础之上发展起来的一套用于侦测过程中的变异的系统;

SPC就是应用统计方法对过程中的各个阶段进行监控,从而达到改进与保证质量的目的。

它强调通过过程的预防来减少或避免出废品、次品,就像医生给人们注射防疫针使其不得病一样。

它着眼于全系统、全过程,要求全员参加,人人有责;它要求用科学方法(主要是统计技术,尤其是控制图理论)来保证全过程的预防,不仅用于生产过程,而且可用于服务过程和一切管理过程。

2、SPC能给企业带来什么好处?

通过预防的策略来降低企业的成本,事后检查的质量管理模式造成极大的浪费;

使质量管理有据可依,有的放矢,用数据来分析问题和解决问题;

使企业的质量改善活动成果有蘅量标准;如六西格玛的项目改善;

增加客户对产品质量的信心,如要成为国际企业的下游厂商,是否实施SPC是其一项非常重要的考核项目;

降低不良率,减少返工和浪费;

提高劳动生产率;

提供核心竞争力;

更好地理解和实施质量体系;

3、为何SPC在国内的企业当中应用较少?而在国外企业却是非常普及?

由于我国大多数企业的质量管理跨越了统计质量管理阶段,在推行全面质量管理中也未能在企业中推广普及SPC在企业的实际应用,所以致使我国企业在SPC的应用方面比较落后;而日本企业和欧美等企业的质量管理历程中经历了统计质量管理阶段,所以应用非常普及,应用得也比较成熟;

4、SPC在欧美、日本及在我国的发展历史是如何的?

二战后经济遭受严重破坏的日本在1950年刚接触SPC便十分敏感,立刻引进并大力推广。

经过30年的努力,日本终于跃居世界质量与生产率的领先地位。

美国著名质量管理专家伯格(RogerW.Berger)

教授指出,日本成功的基石之一就是SPC。

在日本强有力竞争的威胁下,从80年代起,西方工业国家纷纷开展“SPC复兴”运动,美国从1980年开始大力推行SPC,经过15年的努力,才于1995年在民用品的质量方面和日本扯平。

我国从60年代起就开始引进了SPC,当时由于生产发展的水平以及政治环境的制约,未能在企业中打下基础。

但学术界一直没有停止沿着SPC探索的脚步。

SPC虽然能对过程的异常进行告警,但对于诊断出造成异常的原因和发生的地点却无能为力。

1982年张公绪教授提出了两种质量诊断理论,解决了SPC 只能控制而不能诊断的问题,将SPC上升为SPD(统计过程诊断)受到国内外同行的赞誉。

此后张教授和他的学生继续耕耘,向诊断理论多元化、小批量化、模糊化以及接近零不合格过程的方向发展,取得了一系列国际水平的成果。

目前,SPD已经进入实用性阶段,我国仍然居于领先地位。

5、如何实施SPC?

首先企业高层要有足够的认识,并给予大力的支持;

要在公司内部普及SPC的知识,形成用数据来分析问题和解决问题的习惯;

按照循序渐进的方法,逐步地实施;

实施SPC切忌走形式,系统反应出工序中的异常情况时,相关部门要作出积极的行动分析与解决问题;

6、SPC只有当公司发展成大公司后才适用吗?小企业能够用SPC控制吗?

SPC的应用适合任何规模的公司,而且企业实施SPC越早,对公司的发展就越为有利;

7、SPC与六西格玛的关系?

SPC处于六西格玛DMAIC五个阶段中的最后一个阶段,C(Control)阶段,即控制阶段,它在六西格玛理论中占有非常重要的地位;

8、SPC与ISO的关系?

ISO/DIS9001:2000与SPC有关的部分

8Measurement,analysisandimprovement测量,分析和改进

8.2Measurementandmonitoring测量和监控

8.2.3Measurementandmonitoringofprocesses过程测量与监控

8.2.4Measurementandmonitoringofproduct产品测量与监控

8.3Controlofnonconformity不合格品控制

8.4Analysisofdata数据分析

8.5Improvement改进

8.5.1Planningforcontinualimprovement持续改进策划

8.5.2Correctiveaction纠正措施

8.5.3Preventiveaction预防措施

9、SPC与QS9000的关系?

QS9000包括3大部分:

第一部分:ISO9001为介绍基础,并辅加“三大”公司的要求。

第二部分:汽车制造业的独特要求,包括“PPAP-部件生产审批过程”及“持续性改善及制造能力指数”。

第三部分:包括“三大”公司及其货车生产厂独特的个别要求。

如:

“APQP-先进产品质量策划”;

“SPC-统计品质控制”;

“MSA-检测系统分析”及“品质系统审核”等。

10、SPC分析用控制图什么?

分析用控制图主要分析过程(工序)是否稳定和受控,是否处于统计的稳定状态和技术的稳定状态,此时分析的数据常为某一时间段的数据,如一个星期或是一个月;控制用控制图的控制限也即由此阶段的分析而得到的,这是分析用控制图的主要任务之一。

11、SPC控制用控制图是什么?

当分析过程之后,证明其是稳定的,则要对过程(工序)进行日常的监控,此时就要用到控制用控制图来实现监控的功能,控制图的控制限就是在分析阶段时得到的,此时采用的工具软件常和分析阶段的工具软件是不一样的,系统记录的是每天或是每个班次的数据;

12、SPC分析用控制图采用什么工具软件?

分析用控制图的做法有多种,有很多企业不采用软件进行分析,而是直接在EXCEL电子表格软件中进行分析,此方法要求操作人员必须要知道相关的知识,如公式的设置等,优点是比较直观,有部分企业采用了一些6SIGMA实施的专用分析软件用来分析当前的工序状况,及计算控制限等;

13、SPC控制用控制图常采用什么工具软件?

因为控制用控制图软件是用于实际的日常监控用,所以在设计上会对企业的实际运作流程考虑得比较多,有些超大型的企业会采用自己内部开发的方式进行,但就SPC本身的运作特点而言,其通用性还是比较大的,所以如企业有特别的需求,只需在原系统上作一些局部的调整即可。

14、我们公司买了某个国外的分析用软件,是否算已经实施了SPC系统?

如果只是用来做一些工序的分析的工作,那只能算是有了个基础,如果没有对每天的生产过程实行监控,则不能称为已经实施了SPC,如果没有系统,即使是用电子表格每天做图也是必须的。

15、SPC实施必须要先对统计理论进行研究吗?

SPC系统关键在于应用,理论上已经是非常成熟的应用,所以企业在实施时无需要求每个人都要对统计理论进行深入的研究,重点是要如何利用这个工具去发现工序中潜在的质量问题。