CAS冶炼SPHC工艺研究

天铁热轧SPHC钢种冶炼生产实践

天铁 集团热 轧板有 限公 司炼 钢连铸 系统 自 2 0 07 年 4月 2 2日投产 以来 ,已成功开发 了 1 品种钢 , 0个 并于 2 0 0 7年 9月对冷轧用钢 S H P C进行开发 。 经过半 年 多的生产实 践 ,P S HC钢种 c s、 、i s的控制 ,特别是 s 含量 的控制 , i 取得 了很大 的成功 。如 何更好地减少

[摘要 ] 天铁集团热轧板有 限公 司炼钢 系统采用 D S O e —B F—L —C M工艺流程 , F C 成功开发 S HC的生产工艺 , P 解决 了

生 产 中硅 含 量 超 标 等 质量 问题 及 钢 水 流 动 性 问题 。

关键词 B OF转炉

1 前 言

L F精 炼炉 挡渣

脱氧

铝 的烧损 , 控制 L F精炼结束 后的酸溶铝 含量 , 及减少

表 1 成 分控制要求( %)

2 工 艺流 程 21 设 备 状 况 、

其中 s 含量 的控制 ,人炉铁水经过脱硫站 后 s含量能 达到 00 5 转 炉主要通过生铁块 和废 钢 的配 比进行 . %, 0 调节 , 一般 比率 为 1 :, . 1 生铁 块 s高 时 , 5 减少 s的加 入, 增加 轻废和重 废 的比例 , 量保持在 3 , 总 6t基本 能 使 s 00 8 00 5 在 . %~ .1%的范 围。 0

铁, 最后加铝铁 , 出钢 45加完 。脱氧合 金加入量如 终 /

t j

正 。

—— . 钢铁冶炼 _一 I I

。

苫

维普资讯

天淬 室 幺

点 C≤00 %. , 铝铁( 4 含铝 4 %) 2 加入参 考量 2 gt , k/钢 从

直上渣洗工艺在普通热轧卷板(SPHC)生产中的应用

能达到良好的吸附夹杂效果。若出钢下渣, 可视下渣

情况在 出钢完毕后补加渣洗料。

3 - 渣洗料加入 量 .2 3 渣洗料的用量严重影 响渣洗效果 , 为使渣洗料能 够获得较好 的效果和较低 的成本 , 确定渣洗料加入量

连浇 16 0o~ 9 6 16 0℃, C 个别 炉次副枪过程测试 后发

20t两座吹氩站 , 0 , 两座 L F精炼炉 , 一座 R H精炼炉 ,

两台板坯连铸机 , 一条 170m 5 m热连轧生产线 。

22 工 艺路 径 .

誊

天铁热轧生 产 S H P C直上渣 洗工 艺路径 为 : 铁水

0 6 钢水氧含量≤80 1-终点[ 不宜控制太低, . %, 0 0x 0 , 6 c 】 —0

否则钢 中氧含量过 高 , 钢中夹杂物增 多 , 造成 钢水 曩 还

天铁热轧 主要生产 设备 目前有两 套铁水 脱 S装 置。 两座 10t 8 转炉 , 平均 出钢量 为 15t最 大 出钢量 9 ,

增氮等 , 影响钢水质量。终点 P 0 1%,≤O 2%, ∥ ≤ .5 s .0 ● 0 0 人炉铁水[] S 经铁水预处理一般在 0 1%以下 , 由于 曩 .0 0 但 ≮

废钢及 炉 料带入 等原 因 ,终点 I1一般 在 0 1%~ S .0 0 00 5 . %的范 围 ; 2 终点温度要求 开浇 165C 16 5o 7  ̄~ 9 C,

渣洗 料加 入量 ,g k 60 0

鱼 :

80 0

低碳铝镇静钢SPHC钙处理探讨

吴军(新疆八一钢铁股份有限公司炼钢厂)摘 要:文章介绍了在八钢120吨转炉,采用转炉冶炼、钢包钢水底吹氩搅拌、钙处理工艺生产SPHC的实践, 在生产过程中根据不同的出钢碳含量对脱氧剂、渣料、钙线喂入量进行微调,净化了钢水,提高了脱硫效率,省去LF精炼工序,达到了提质增效的目的。

钙处理过程钢水温降大,对转炉出钢温度提出了更高的要求,做好钢包钢水保温,适当降低转炉出钢温度,经济效益会更加显著。

关键词: SPHC ; 转炉; 钙处理+中图分类号:TF761.2 文献标识码:B 文章编号:1672-4224(2020)04-0040-03 Discussion on SPHC Calcium Treatment of Low CarbonAl-killed SteelWU Jun(Steelmaking Plant, Xinjiang Bayi Iron & Steel Co.Ltd.)1 概述在新疆及周边地区对SPHC热轧钢板及带钢有一定的需求量,其中对SPHC、SPHD热轧卷板需求量居多。

八钢炼钢批量生产SPHC、SPHD热轧卷板的工艺路径为DS—>BOF—>LF—>CCM,采用LF精炼路径冶炼,工序成本高,生产成本高于国内水平较高钢厂,相应的能耗也高于国内其他各厂,生产该产品市场竞争力低。

为此,近年来八钢炼钢厂围绕SPHC、SPHD热轧卷板的低成本冶炼开展了持续攻关,探索降低SPHC、SPHD工序成本的措施。

八钢炼钢生产低碳铝镇静钢采用精炼工艺路径,能保证钢水流动性,实现批量生产,能将结瘤事故控制在较低范围,使生产顺行。

但是低碳铝镇静钢经过L F炉精炼后,单工序成本增加约35元/t,且LF炉精炼属于强还原的过程,容易造成C、Si、N元素的增加,影响钢材的冷冲压成型性能。

由于占用了LF精炼处理工位工序,造成炼钢生产物流不顺,影响到其它品种钢的生产时效性,导致不能按期交货。

国内SPHC、SPHD热轧钢板降低工序成本的方法一般是采用低碳铝镇静钢的短工艺流程。

薄板SPHC低硅控制技术探讨4-121[1]

![薄板SPHC低硅控制技术探讨4-121[1]](https://img.taocdn.com/s3/m/66dcc01b6bd97f192279e9d3.png)

薄板SPHC低硅控制技术探讨薄板SPHC低硅控制技术探讨赵云珠(本钢炼钢厂,117021)摘要本文通过对生产数据的分析,找出影响回硅的因素,并讨论其影响的大小,找出关键因素,对下一步的SPHC生产提供依据。

关键词回硅硅含量Sheet Metal SPHC of Low Silicon Control Technology InvestigationZhao Yunzhu(The Steelmaking Plant of Benxi steel, 117021)Abstract Base the analysis of production data to find the complication that can influence return silicon, and discuss the magnitude of the complication ,then find the key complication ,propose the measure of how to produce SPHC for future .Key words return silicon,silicon content薄板以其低成本、高效、薄规格的特点,在生产上比大板坯具有众多的优势,因此在2004年薄板投产以来,本钢相继开发了X65、J55、SPHC、St16等钢种。

但冷轧钢SPHC在生产上存在因造渣回硅改钢种、断浇返炉的问题,对生产造成冲击,影响了产量。

随着产量的不断提高及生产中不断摸索,现在总结出了回硅的影响因素,制定出了控制回硅的措施,降低了回硅量,保证了生产的顺行。

1 SPHC简介1.1 SPHC钢的特点及成分要求SPHC属于低碳、低硅、供冷轧用的钢种,为了保证钢材的性能(较低的强度和较好的镀锌、彩涂效果),一般品要求硅含量在0.07%以下,内控要求在0.05%以下。

成分要求见表1。

表1 SPHC钢种成分要求化学成分/% C Si Mn P S Als 标准≤0.07 ≤0.05 0.20~0.35 ≤0.020 ≤0.015 0.015~0.05内控≤0.06 ≤0.05 0.20~0.30 ≤0.015 ≤0.012 0.015~0.041.2原材料条件在生产SPHC的过程中,铁水、废钢、石灰、萤石等是关键性原材料。

SPHC钢的冶炼实践

用 挡渣锥 挡渣 , 少 下 渣 , 减 减少 转 炉 渣 向 钢水 传 氧 ,

并避 免精 炼 回硅 或 回磷 。出钢过 程 中加适量 小 颗粒 石灰 、 石造渣 , 证熔化 并有 良好 的流动性 。 萤 保 出钢 过程 中随 钢水 流加入 中碳锰 铁 和铝锭 预脱 氧, 先加 中碳锰 铁 , 再加铝 锭 , 出钢 2 3时 加完 , 据 / 根 残 锰配加 中碳 锰铁 。 喂铝线前 适 当控制氩 气 流量 保 证 化渣 并有 良好 的流动 性 。喂线后 吹氩 采用 弱搅 拌

qu lt f c t le e c d t e sa dad a d m e t h e ie e t or c so e s a i o asi biltr a he h tn r n y ng est e r qur m n sf m u t m r . K e o d lw — c r n lw — sl on aum ium le te ;ca tn r p ry;c m p ii n c nto ;p a tc y W r s:o abo o ii c l n kild se l si g p o e t o osto o r l r ci e

少 回硅 。精 炼炉 渣主要 成 分见 表 3 与 普通 钢 种 比 , , 渣 中 SO i 降低 了而 A : 增 加 了 , 渣没 有 完全 脱 1 O, 炉

氧 , 化性 相对 较强 。 氧

表 3 L F精 炼 渣 样 成 分

Ta 3 Co p st n o lg s m p e i e i i g b. m o i o f sa a l n LF r f n i n

性 问题 。由于 钢 中碳 含量 要求 低 , 钢水 氧化 性 强 , 钢 中铝 含量 要 求 高 , 易 出 现 钢 水 流 动 性 差 , 响 浇 容 影

低碳低硅钢SPHC冶炼工艺及生产实践

N 2 0

P

转 炉终 点碳 , 用 R 采 H真空脱氧 、 强化连铸保护浇注等措施 , 解决 了低碳低硅 钢的钢水 可浇注性与脱氧合

金化 之间的矛盾 ,试制生产 S HCI P 万多 t ,性能完全满足用户要求 。 关键词 低 碳低硅钢 冶炼工艺 钢水可 浇性

Pr u t a t e a d pr c s flw ar on a d lw od c i pr c i n o e s o on c o c b n o

转炉 要求 合理 搭 配热铁 水 与废 钢 比例 , 采用 “ 高

表2

入 炉铁 水成分情况 ( ) % Mn

2 0

拉补吹”工艺 ,早 、中期重点作好造渣脱磷 ;补吹 不得 大于 1 ,确 保C T 次 — 协调 出钢 ,复 吹终点 必须 采

用后 搅工 艺 。转炉 冶炼 要求 终点 碳控 制在 一定 范 围 ,

制钢中碳硅含量 ,连铸重点保证铸坯表面质量 ,因

此 ,对工序都提出了对应要求。 41 R控制要求 .K 铁水必须进行脱硫处理并除渣干净 ,人炉铁水

硫要求不大于0 0 %,以减轻后工序硫负荷 。 .5 0 4 . 2转炉控制要求 、

・

l ・ 3

《 低碳低硅钢 S H P C冶炼工艺及生产实践 》

S e e he g, HeW ex a g h n Ti c n i in

( t lm kn coy f h nqn o dS e C . t. s e— a igatr o og i I n n t l o Ld) e f C gr a e

Ab t c T i p p r n r d c dt e p o u t n p a t eo PHC,w ih we ema u a t r db ec n e tr RH s r t h s a e t u e r d ci r c i f a i o h o c S h c r n f cu e yt o v r - h e

sphc文档

SPHC什么是SPHC?SPHC(Steel Plate Hot Rolled Coil)是一种用于制造钢板的热轧钢卷产品。

SPHC钢板广泛应用于汽车制造、家电制造、建筑工程和一些对材料强度和耐腐蚀性要求不高的领域。

SPHC的特性SPHC钢板具有以下特性:1. 良好的可加工性SPHC钢板具有良好的可加工性,可以进行冷弯、冲切、拉伸等加工工艺。

其热轧状态下的高可塑性使得制造过程更加简便。

2. 优良的热处理性能SPHC钢板在热处理过程中表现出良好的性能。

通过合适的热处理过程可以改变钢板的硬度、强度和耐磨性,以满足不同应用的要求。

3. 地球友好型SPHC钢板属于可回收利用的材料,有利于环境保护。

在制造过程中,通过合理的资源利用和减少废弃物的产生,对环境影响较小。

4. 高耐腐蚀性SPHC钢板通过热轧工艺制造,具有更好的耐腐蚀性。

在特定环境中,能够更好地抵抗氧化、锈蚀等现象,延长使用寿命。

SPHC的应用领域SPHC钢板广泛应用于以下领域:1. 汽车制造汽车制造行业对于钢板的强度和可加工性要求较高,SPHC 钢板具有良好的可加工性和较高的强度,常用于制造汽车车身、车门、车顶等部件。

2. 家电制造SPHC钢板在家电制造行业中应用广泛。

它可以制作电视机、冰箱、洗衣机等家电外壳和结构件,具有良好的可塑性和耐腐蚀性,同时满足外观和强度的要求。

3. 建筑工程SPHC钢板在建筑工程中也有重要的应用。

它可以用于制作屋顶、墙板、门窗框架等构件,具有较好的强度和耐候性,适用于各种环境条件。

4. 其他领域此外,SPHC钢板还可以应用于一些对材料强度和耐腐蚀性要求不高的领域,如一些家居用品、办公设备、船舶制造等。

SPHC的生产工艺SPHC钢板的生产工艺主要包括以下几个步骤:1.原料准备:选择合适的原材料,通常为低碳钢,并进行预处理,如清洗、切割等。

2.热轧:将准备好的原材料送入轧机进行热轧处理。

在高温下,通过轧制将钢坯变为较薄的钢板。

转炉冶炼sphc的工艺

转炉冶炼sphc的工艺SPHC是钢材的一种标准牌号,代表的是热轧一般用途结构钢。

转炉冶炼是SPHC 钢材的主要生产工艺之一。

下面将详细介绍SPHC的工艺流程。

转炉冶炼是一种常用的炼钢工艺,主要包括原料准备、炉料加入、冶炼过程、调质及精炼、浇铸等环节。

首先,在转炉冶炼之前,需要准备适量的铁矿石、废钢、焦炭和合适的炉渣等原料。

这些原料经过一系列的质检和分析之后,根据不同的配方和炉料配比确定使用的比例。

炉料加入是指将原料加入转炉内进行冶炼的过程。

一般情况下,铁水先倒入转炉内,然后加入适量的焦炭作为还原剂,并逐渐加入炉渣。

在炉内,焦炭通过还原作用将矿石中的氧气去除,同时炉渣的加入可吸附和分离炉料中的杂质,促进冶炼过程的进行。

冶炼过程是转炉冶炼中最主要的部分,它主要包括预加热、还原、熔化和脱硫等环节。

在预加热阶段,通过加热炉料提高其温度,有利于后续反应的进行。

然后,在还原阶段,焦炭通过化学反应将氧气与铁矿石中的氧化铁还原为金属铁。

在熔化阶段,炉渣的软化温度逐渐升高,使得炉料逐渐熔化并达到液态状态。

同时,熔化温度也有利于脱硫并提高合金的溶解度,进一步提高钢质。

最后,在脱硫阶段,通过加入适量的炉渣中的脱硫剂,将钢中的硫进行脱除,提高钢的质量。

调质及精炼是为了进一步提高钢质的纯净度和均匀性。

在这个过程中,可以采用钢包精炼等方法进行。

调质的目的是通过控制温度和添加合适的合金元素,使钢的成分和机械属性达到设计要求。

精炼的目的是通过氧吹和搅拌等方法,排除钢液中的气体和夹杂物,提高钢液的纯净度。

最后,经过调质和精炼处理的钢液被送入连铸机进行浇铸。

连铸机将钢液以合适的速度注入到冷却铸坯中,通过快速冷却和凝固,形成所需的铸件。

在浇铸过程中,添加适量的合金元素,以调整化学成分,保证最终产品的质量。

总结起来,SPHC的转炉冶炼工艺主要包括原料准备、炉料加入、冶炼过程、调质及精炼、浇铸等环节。

这些环节通过控制温度、添加合金元素等手段,使钢的成分和性能达到设计要求。

冶炼SPHC工艺控制

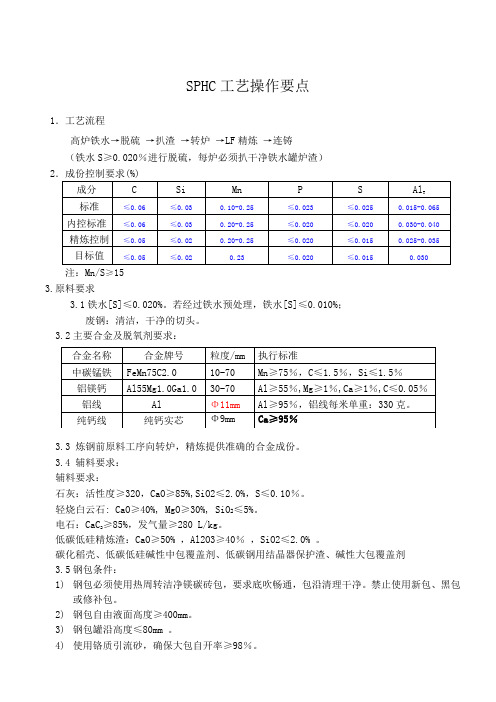

SPHC 工艺操作要点1.工艺流程高炉铁水→脱硫 →扒渣 →转炉 →LF 精炼 →连铸 (铁水S ≥0.020%进行脱硫,每炉必须扒干净铁水罐炉渣) 2.成份控制要求(%)成分 CSiMnPSAl T标准 ≤0.06 ≤0.03 0.10-0.25 ≤0.023 ≤0.025 0.015-0.065 内控标准 ≤0.06 ≤0.03 0.20-0.25 ≤0.020 ≤0.020 0.030-0.040 精炼控制 ≤0.05 ≤0.02 0.20-0.25 ≤0.020 ≤0.015 0.025-0.035 目标值 ≤0.05≤0.020.23≤0.020≤0.0150.030注:Mn/S ≥153.原料要求3.1铁水[S]≤0.020%。

若经过铁水预处理,铁水[S]≤0.010%; 废钢:清洁,干净的切头。

3.2主要合金及脱氧剂要求:3.3 炼钢前原料工序向转炉,精炼提供准确的合金成份。

3.4 辅料要求: 辅料要求:石灰:活性度≥320,CaO ≥85%,SiO2≤2.0%,S ≤0.10%。

轻烧白云石: CaO ≥40%, MgO ≥30%, SiO 2≤5%。

电石:CaC 2≥85%,发气量≥280 L/kg 。

低碳低硅精炼渣:CaO ≥50% ,Al2O3≥40% ,SiO2≤2.0% 。

碳化稻壳、低碳低硅碱性中包覆盖剂、低碳钢用结晶器保护渣、碱性大包覆盖剂3.5钢包条件:1) 钢包必须使用热周转洁净镁碳砖包,要求底吹畅通,包沿清理干净。

禁止使用新包、黑包或修补包。

2) 钢包自由液面高度≥400mm 。

3) 钢包罐沿高度≤80mm 。

4) 使用铬质引流砂,确保大包自开率≥98%。

合金名称 合金牌号 粒度/mm 执行标准 中碳锰铁 FeMn75C2.0 10-70 Mn ≥75%,C ≤1.5%,Si ≤1.5% 铝镁钙 Al55Mg1.0Ga1.0 30-70Al ≥55%,Mg ≥1%,Ca ≥1%,C ≤0.05% 铝线 AlΦ11mm Al ≥95%,铝线每米单重:330克。

低碳低硅钢SPHC精炼工艺实践

图 1 同脱 氧工艺 R 不 H精炼结束后 T. O含量

3- . 2降低 R 1 H铝氧加热率 R H真空精炼过程 , 若钢包蓄热不饱和 , 真空槽 烘烤温度得不到保证 、 转炉出钢时间提前而延长 R H

・

3 ・ O

《 碳低 硅钢 S H 低 P C精 炼工 艺实践 》

工 序 时 间 、钢水 循 环 流量 控 制 不 当 等 因素 ,钢水 精

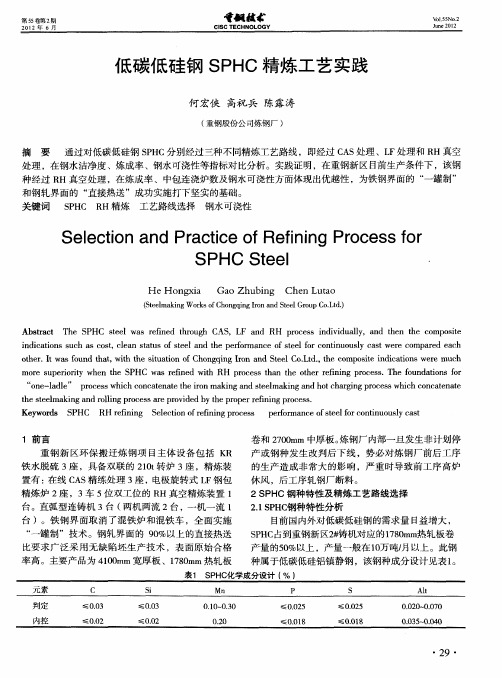

种属于低碳低硅铝镇静钢 ,该钢种成分设计见表 1 。

表1 S H P C化学成分设计 ( ) %

・

2 ・ 9

《 低碳低硅钢 S H P C精炼工艺实践 》

从 表 1 以看 出S HC 可 P 钢种 的主要 特 点 :

B F L + C O + H C 生产 工艺 , 工艺 效果 见 O + F C 、B F R + C 其 表2 。不 同生 产工 艺实 绩表 明 ,C S A 精炼 结束 后钢 中 TO 量较 高 ,连铸 浇注过 程 中A , 塞 中包 水 口 , .含 1 堵 O 连 续浇 注仅 4 7炉而 被迫 中断 生产 ,打破 “ ~ 一罐 制 ” 钢 铁界 面 平衡 。L 精 炼 过程 中 ,钢 水增 硅 、碳 得 不 F 到有 效控 制 ,硅或碳 成分 出格 综合 炼成 率仅 7.%, 5 6 因钢种 改 炼 而 中断铸 坯 热 送 ,严 重 时轧 钢 断坯 料 , 依 然打破 “ 一罐 制 ”钢 铁界 面平 衡 。R H精炼 结束 后 , 钢 中TO 定控 制在 3 .稳 5×1 0 以下 ,彻底 解决 了中包

专. 敞 黾

CI E SC T CHN L O OG Y

低 碳低 硅钢 S H P C精 炼工艺实践

何 宏侠 高祝 兵 陈露 涛

冷轧用钢(SPHC)冶炼

1:冷轧用钢简介冷轧用钢SPHC表示普通商用级别的冷轧板,冷轧用钢主要用于汽车、摩托车、自行车、家电等一般成型加工用钢。

2:化学成分:钢种C≤Si Mn P≤S≤Alt NSPHC 标准≤0.1≤0.500.040 0.040判定0.02-0.08 0.05 ≤0.400.020 0.025 ≥0.010目标0.05 0.03 0.20 0.015 0.012 0.015-0.050 0.006注:根据不同的用户要求,目标C含量需进行相应的优化调整。

3:钢力学性能要求牌号拉伸试验180°弯曲试验抗拉强度MPa下拉厚度(mm)时的断后伸长率%下拉厚度(mm)时的弯心直径<1.6 1.6-<2.02.0-<2.52.5-<3.23.2-<4.0≥4.0<3.2 ≥3.2SPHC≥270≥27≥29≥29≥29≥31≥310a 1a4:冶炼工艺(1)加热制度。

加热温度控制如表所示,加热时间根据7-9min/cm,230mm坯型加热时间为3-4.5小时;250mm坯型加热时间为3.5-5小时。

根据成品钢板厚度、宽度和开轧温度的设定要求及出钢节奏的快慢,各段温度在上述范围内适当进行调整。

牌号加热温度/℃均热稳定/℃出钢钢坯温度/℃SPHC 范围1220-1300 1240-1300 1230-1290目标1250注:1.各段温度均为参考值;2.根据成品钢板厚度、宽度和开轧温度的设定要求及出钢节奏的快慢,各段温度在上表范围内可作适当调整。

(2)温度制度轧制过程要严格控制关键点温度,特别是粗轧出口温度、终轧温度和卷取温度,温度参数如下表:牌号厚度RT2 ℃终轧℃卷取℃≤2.5mm 1080±20 870±20 710±20 SPHC>2.5mm 1060±20 880±20 710±20 注:根据不同的用户要求,目标C含量需进行相应的优化调整。

首钢京唐CAS-OB工艺冶炼SPHC实践与分析

应, 消 耗 钢 水 内 部 Al s , 生成 的 细 小 夹 杂 到 浇 注 后 期 也 会 加 剧 套 眼现 象 。 为 了防止此类现 象的 发生 , 要 求 转 炉 出钢 过 程 加 强 挡 渣 操 作 , 减 少 过 程 下渣 , 同 时在渣 面撒缓释脱氧 剂 , 保 证c AS 进 站 顶 渣 厚 度<7 0 mm , 渣 中T F e + Mn O <2 . 0 %。 2. 4 钢水 的二 次的氧 化 ( 1 ) 钢水 中酸 溶 铝 的变 化 。 表2 列 出了 1 ~4月钢 水 从 精 炼 处 理 完 毕 到 中 间包 内 酸 溶 铝 的 减 少值 AA1 s %。 由表 2 可知 , 有3 7 . 9 %钢 水 中的 酸 溶 铝 减 少量达 到0. 0 0 8 %以上 , 至 少有0. 0 0 8 %的酸 溶 铝 被氧 化 形 成A 1 , O 夹杂。 一般 , 水 口堵塞 往 往 表 现 出多 炉 钢 水 连 续 浇 注过 程 中 夹 杂 2 水 口堵塞机 理及分析 多。 物 的积 累黏 结 , 当达 到 某 一 程 度 时 , 表现 出 2. 1水 口堵塞 机理 用T F e + Mn O 来 代表 渣子 氧化 性 , 从图1 严 重 的 水 口堵 塞 现 象 。 酸 溶 铝 的 减 少 量 越 水 口堵 塞 最 重 要 的 原 因 是 钢 水 中 的 固 可 以看 出 , 渣子氧化性越高 , 越 容易套眼 。 大, 说 明 钢 水 出 精炼 站 到 中间 包 , 钢 水 氧化 态夹杂物在水 g l 壁 上 的沉 积 ; 固态 夹 杂物 由于渣 中氧与 钢 中Al 反应 , 生成 A 1 … O 这样 严 重 。 来源较 多, 如炼 钢 及 精 炼 过 程 中 的脱 氧 产 渣 的 氧 化 性越 强 , 生成的A 1 , O 就越 多 。 ( 2 ) 钢水 中N含 量 的 变 化 。 物、 二次氧化产物 、 卷渣 、 化 学 反 应 形 成 的 ( 2 ) 下渣 量 。 钢液 吸收氧 与吸收氮是 同时进 行 的 , 固态夹杂物 等。 其 他 还 有 水 口接 缝 处 的 吸 渣量 大 , 排渣困难 , C AS 罩 内 会罩 住 很 般可 以根 据 钢 液 吸 氮 情 况 来 推 断 钢 液 的 气, 造 成 氧 气 与钢 中AI 反 应生 成A1 O 夹杂 ; 多渣子 , 钢 水 与 氧 化 性 的 顶 渣 发 生 二 次 氧 吸 氧情 况 。 各 月 连铸 增 氮 统 计 结 果 见 表 3 。 水 口耐 火 材 料 和 钢 水 之 间 的 反 应 、 钢 水 在 化 反 应 , 不 断生 成 细 小 夹 杂 物 。 大 量氧 化性 从表3 可以看 出 , l / 2 以 上 炉 数 的 钢 水 水 口壁 上 的 凝 固 。 的 顶 渣 与 钢 水 顶 部 不 断 发 生 扩 散 脱 氧 反 吸 氮幅 度 在 5 p p m以 下 , 但仍然有超过4 0 % 的 炉次 增N在 5 p p m以上 , 说 明在 连铸 过 程 表 1 水 口堵 塞物 成分 中, 钢 液 和 空 气 发生 了接 触 , 有 可 能造 成二 化学成分 l S i O l A 1 z O I C a O M g O J M n O K 2 O N m O l F 次氧化 。

sphc浅精炼工艺生产实践

终点 (O) /(106) 钢芯铝 /kg

终点 (C) /% 碳粉 /kg

<420准

421~480 40

0.045~0.06 10

481~530 60

>0.06 0

531~570 80 -

571~600 100 -

>600 120 -

工艺模式

TFe

浅精炼工艺要求转炉终点提供足够的出钢 温度,出钢过程进行脱氧合金化及渣洗,在高 温钢流冲击和底吹氩强搅下,合金及渣洗料快 速熔化。出钢期间,可根据转炉终点氧含量及 成分化验结果补加脱氧剂及石灰。出钢结束后, 在氩站加入精炼预熔渣进行钢包精炼处理,利 用钢水高温条件快速造渣高效脱硫。当钢水送 到 LF 精炼站,根据氩站的测温取样结果微调成 分,然后进行钙处理,上连铸机浇铸,SPHC 钢 种的成分控制要求见表 1。

还需要缩短整个处理时长,减少温降。试验炉 次温度与时间的控制见表 4。浅精炼工艺有效地 避免了 LF 精炼电极升温。出钢温度由原工艺的 1 631.71 ℃提高到 1 646.52 ℃,略微升高的出钢 温度对转炉炉衬的影响不大。同时,浅精炼工 艺中转炉钢水到连铸平台之间的处理时长相比 原工艺节约了 14.4 min,促进了 SPHC 钢种生产 的高效稳定。

(二) 出钢脱氧合金化与渣洗

转炉出钢过程一般持续 4~6 min。利用高 温钢流和底吹氩气的强大搅拌力,实现脱氧合 金化及渣洗。出钢物料加入顺序为出钢 1/4 时加 入石灰 450 kg、精炼渣球 150 kg 作为渣洗料; 钢芯铝 190 kg、中碳锰 130 kg 进行脱氧合金化。 此外,出钢过程避免下渣并根据终点氧含量及 成分化验结果补加钢芯铝和碳粉,表 2 为出钢 后补加物料参考标准。

CAS冶炼SPHC工艺研究

CAS冶炼SPHC工艺研究CAS冶炼SPHC工艺研究【摘要】随着首钢京唐公司品种钢产量的增加,CAS冶炼SPHC工艺的重要性日显突出,LF炉冶炼SPHC工艺较稳定,在初期的SPHC生产过程中承当着主要冶炼产量,降低LF炉处理的比例,来承当其它品种钢的生产。

并且LF炉冶炼SPHC的本钱非常高,CAS冶炼SPHC可以很大程度的降低本钱。

【关键词】CAS 低碳钢渣系一、CAS处理SPHC钢水可浇性的影响炉渣的改质顶渣改质主要围绕降低转炉下渣,出钢加合成渣和缓释脱氧剂进行渣脱氧,CAS到站加铝粒强化渣脱氧,经过此炉渣处理,渣中氧化性降低了,但钢包顶渣成份却变了,这都引起渣熔点/粘度的变化,更重要的是炉渣吸附夹杂物的能力下降了。

由图1可看出,渣系在1600℃~1550℃,CaO—Al2O3在40%~60%时,渣系中随Al2O3含量的增加,渣子粘度呈直线上升。

因此精炼结束渣系较以前相比粘度增加较大。

通过炉渣的改质,炉渣流动性差,铸机浇铸完以后,钢包在翻渣过程中,包内粘渣较严重,钢包底吹眼被包底粘渣堵住,其影响两方面,一是钢包底吹效果较差,导致CAS精炼过程吹氩去除夹杂的效果差;二是包底粘渣影响到了钢水再次出钢时增加了钢包中的顶渣量。

此两方面的影响逐渐形成一个恶性循环的效果。

理论上以及经验,当渣中CaO/ Al2O3=1.2-1.8时,结合相图及钙铝酸盐各不同比例成份分析,钢包顶渣熔点在1455-1535℃之间,在精炼/连铸过程中为液态,顶渣成份对吸附夹杂物有利.渣中CaO/Al2O3比拟低,没有在CaO/ Al2O3=1.2-1.8的范围内。

因此我们在进行出钢渣改质的时候,没有把顶渣改质到适宜的成份范围内,而且在强化渣脱氧,降低氧化性的时候也恶化了炉渣组成。

为使炉渣改质到达理想状态,又对炉渣做了进一步的改质:①将合成渣改为小粒白灰,提高CAS顶渣中CaO的含量;②取消CAS到站铝粒;③降低转炉终渣氧化性和下渣量,从而降低缓释脱氧剂用量。

CAS精炼工艺技术与冶金效果探讨

C AS精炼工艺技术与冶金效果探讨贺道中(湖南冶金职业技术学院)摘要 对90t CA S精炼装置的运行情况及操作工艺进行了分析。

结果表明,CA S精炼装置在优化钢水化学成分、均匀温度,提高合金收得率和品种命中率方面达到了预期目的,并对降低钢中[S]、T[O]有一定的冶金效果。

关键词 CAS 精炼 冶金效果STUDY ON CAS REFI N I NG TECHNOLOGY AND M ETALLURG ICAL EFFECTH e D aozhong(H unan V ocati ona l Coll ege o fM eta ll urg i ca l T echno l ogy)AB STRACT T he producti on practice o f80t CA S since co mm issi oning a t XG is ana l yzed.R es u ts show that the set goals for the secondary re fi ning i n t he CA S s uch as che m ica l com positions,te mperature,i ncreas i ng o f all oy y ield and the percent age o f h its for var i ety have all been f u lfill ed.and[S],T[O]conten t i n the m o lten stee l cut down to som e ex tent.K EY WORDS CA S refi ne m e tall urg ical e ffect0 前言随着洁净钢生产技术的不断改进和发展,CAS 炉外精炼工艺,具有投资省、操作方便、成本低、处理速度快、利于在线调整成分、提高钢种命中率、减少吹氩过程钢水裸露二次污染等优越性,在转炉炼钢厂得到广泛推广与应用。

冶炼SPHC工艺操作

冶炼SPHC工艺操作一、目的:为保证SPHC在炼钢连铸工序的质量和生产的稳定顺利进行,特制定本操作规程。

二、适用范围本要点适用于生产SPHC板坯炼钢工艺。

三、化学成份四、生产流程废钢铁水入炉→转炉吹炼→吹氩+喂线→板坯连铸→轧钢成材五、生产准备1、在SPHC生产前提前24小时由炼钢厂调度室向公司总调室提出降S的要求,炼钢厂提前8小时开始铁水分装,专用混铁炉预装足够数量低硫铁水。

2、铁水准备(1)混铁炉铁水Si≤0.60%,S≤0.025%,温度≥1250℃;(2)混铁炉在冶炼第一炉前1小时取样并送化验室,每隔二小时取一次样;3、废钢要求:采用优质自产低硫废钢S≤0.035%,废钢与铁块合理搭配;必要时进行S的分析。

4、回炉钢水的处理.(1)若有回炉钢时,应减少铁水与废钢装入量,确保总装入量不超装;(2)当剩水≤10吨时,可视钢包情况将钢水折罐倒装,但确保钢包净空≥100mm,未倒净的剩余钢水倒入渣盆。

5、辅料要求:(1)炼钢用石灰技术要求:CaO≥80%,SiO2≤2.5%,S≤0.040%,活性度≥280ml,粒度10~50mm;(2)轻烧白云石技术要求:Mgo≥80%(3)备足烧结矿。

6、钢包要求(1)钢包采用连用红包,要求包底透气性良好,不允许用黑包、带底钢包或新包;(2)翻渣时包底残渣倒尽,包沿清理干净;六、温度制度1、液相线:1533℃ ,中包过热度控制ΔT=25±5℃2、过程目标参考控制温度/℃:浇次出钢温度氩前氩后到连铸平台温度中间包目标温度第一炉 1690-1730 1670-1700 1650-1665 1645-1665 1560-1580第二炉 1670-1710 1650-1680 1615-1625 1610-1620 1555-1565连浇炉次 1640-1680 1610-1640 1600-1620 1590-1610 1545-1565七、炉前冶炼操作1、供氧制度(1)采用恒压变枪位操作;(2)开吹即将枪降到基本枪位。

sphc文档

SPHC什么是SPHC?SPHC(Steel Plate Hot-rolled Coil)是一种热轧钢板卷材,是通过将钢坯加热到较高温度后,通过一系列的轧制工艺,使其形成成型钢材。

SPHC广泛应用于各种结构件、工程机械以及汽车、家电等制造业。

SPHC的性质和特点1. 热轧工艺SPHC是通过热轧工艺制造的钢材,其冶金性质和物理性能受到热处理过程的影响。

在热轧过程中,钢坯首先被加热至较高温度,然后通过一系列的轧制操作将其加工成所需的卷材。

热轧工艺使得SPHC具有以下特点:•较高的强度:由于在热轧过程中,钢材的晶粒发生再结晶,晶粒尺寸得到细化,从而提高了钢材的强度。

•优良的塑性:再结晶过程使得SPHC具有较好的塑性,便于加工成各种形状的结构件。

•良好的可焊性:通过热轧工艺,SPHC的晶粒较小,晶界清晰,使其具有较好的焊接性能。

2. 化学成分SPHC通常采用低碳钢制造,其化学成分对其性能和应用起着重要作用。

一般来说,SPHC的成分如下:化学成分(质量分数)CSiMnPS单位(%)≤0.15≤0.60≤1.60≤0.050≤0.050SPHC通常要求其碳含量较低,以便在热轧过程中形成细小的晶粒,提高钢材的强度和塑性。

在一些特殊要求的应用中,SPHC的化学成分也会有所不同。

3. 表面处理SPHC的表面通常经过酸洗和油膜处理来增加其耐腐蚀性。

酸洗可以去除表面的氧化物和锈蚀,使得钢材表面更加光滑,并提供良好的涂装和焊接性能。

油膜处理则可以防止钢材表面氧化和锈蚀,在储存和运输中保持钢材的表面质量。

SPHC的应用领域SPHC作为一种常见的结构用钢,应用广泛,主要用于以下领域:1. 建筑结构SPHC广泛应用于建筑结构中的梁柱、檩条和梯至等部件。

其高强度和良好的塑性使得其能够承受较大的载荷,并且可以通过焊接、冷弯等加工工艺形成各种形状的结构件。

2. 工程机械SPHC被广泛应用于各种工程机械中,如挖掘机、铣床、压力机等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CAS冶炼SPHC工艺研究

作者:周伟

来源:《商情》2013年第51期

【摘要】随着首钢京唐公司品种钢产量的增加,CAS冶炼SPHC工艺的重要性日显突出,LF炉冶炼SPHC工艺较稳定,在初期的SPHC生产过程中承担着主要冶炼产量,降低LF炉处理的比例,来承担其它品种钢的生产。

并且LF炉冶炼SPHC的成本非常高,CAS冶炼SPHC 可以很大程度的降低成本。

【关键词】CAS 低碳钢渣系

一、CAS處理SPHC钢水可浇性的影响

(一)炉渣的改质

顶渣改质主要围绕降低转炉下渣,出钢加合成渣和缓释脱氧剂进行渣脱氧,CAS到站加铝粒强化渣脱氧,经过此炉渣处理,渣中氧化性降低了,但钢包顶渣成份却变了,这都引起渣熔点/粘度的变化,更重要的是炉渣吸附夹杂物的能力下降了。

由图1可看出,渣系在1600℃~1550℃,CaO—Al2O3在40%~60%时,渣系中随Al2O3含量的增加,渣子粘度呈直线上升。

因此精炼结束渣系较以前相比粘度增加较大。

通过炉渣的改质,炉渣流动性差,铸机浇铸完以后,钢包在翻渣过程中,包内粘渣较严重,钢包底吹眼被包底粘渣堵住,其影响两方面,一是钢包底吹效果较差,导致CAS精炼过程吹氩去除夹杂的效果差;二是包底粘渣影响到了钢水再次出钢时增加了钢包中的顶渣量。

此两方面的影响逐渐形成一个恶性循环的效果。

理论上以及经验,当渣中CaO/ Al2O3=1.2-1.8时,结合相图及钙铝酸盐各不同比例成份分析,钢包顶渣熔点在1455-1535℃之间,在精炼/连铸过程中为液态,顶渣成份对吸附夹杂物有利.渣中CaO/Al2O3比较低,没有在CaO/ Al2O3=1.2-1.8的范围内。

因此我们在进行出钢渣改质的时候,没有把顶渣改质到合适的成份范围内,而且在强化渣脱氧,降低氧化性的时候也恶化了炉渣组成。

为使炉渣改质达到理想状态,又对炉渣做了进一步的改质:①将合成渣改为小粒白灰,提高CAS顶渣中CaO的含量;②取消CAS到站铝粒;③降低转炉终渣氧化性和下渣量,从而降低缓释脱氧剂用量。

针对不同转炉下渣量,在4 Kg/t钢的小粒白灰加入量,800ppm的终点氧含量下,不考虑钢包残渣,不同的缓释脱氧剂加入量,计算出CAS顶渣中的CaO和Al2O3含量,转炉下渣量大更有利于提高钢包顶渣中CaO,这并不意味着下渣量大,炉渣中CaO/ Al2O3高,炉渣就

好;相反,如果下渣量小,可以少加或者不仅缓释脱氧剂,就可以实现炉渣的合适成份,合适的CaO/ Al2O3。

(二)钢包底吹效果的改进

CAS处理SPHC对底吹氩气的效果要求特别严格,就对SPHC钢种的工艺而言,成份调整是很容易控制的。

影响钢水可浇性造成套眼的主要物质就是Al2O3,而CAS处理SPHC主要的冶金功能就是利用罩内氩气的动力学使夹杂物上浮去除钢水中的夹杂,不能让钢水裸露与空气接触形成新的夹杂,这要很好的去控制过程氩气。

二、CAS处理SPHC可浇性的改善

(一)CAS精炼方式的开机比例

对钢包底吹改造后,冶炼SPHC钢通过CAS精炼的钢水开机比例从16.3%上升到了

31.4%,改造前常出现的整浇次LF冶炼SPHC钢的情况在改造后也非常少见,多为CAS,RH,LF穿插冶炼,并且LF精炼的比例明显下降。

(二)穿插冶炼浇次水口消耗分析

改造前有超过50%的炉次为整浇次的LF供钢水或者是以LF供钢水为主的浇次,改造后,整浇次LF供钢水比例降到21.9%。

从统计结果上看,改造后水口消耗略小于改造之前。

直观上看,底吹砖位置的改变对水口消耗几乎没有改善,但考虑到改造前后LF冶炼比例有一定的变化,LF精炼的SPHC不易套眼,而改造前的穿插炉次中LF冶炼比例较高,经常存在若干炉LF冶炼的钢水中穿插一炉CAS钢水,这样水口承受的压力要远小于改造后的大量CAS 钢水的浇注。

为了剥离LF精炼比例对CAS冶炼SPHC钢的影响,引入水口消耗指数:

这个指标体现了在不同精炼比例下,穿插炉次中CAS供钢水的水口消耗情况,结果显示改造后CAS供钢水的α为0.99,而改造前α为1.27。

改造前的穿插炉次LF比例较高,改造后CAS供钢水比例上升,而LF工艺供钢水的可浇性较好,α值的下降表明通过钢包底吹位置的改造,CAS供钢水的水口消耗有所改善,同时也说明了改造后CAS供钢水的可浇性有一定提高。

三、总结

在CAS处理SPHC的过程中,经过对炉渣渣系的不断调整及钢包底吹位置改变后,实现了底吹位置与CAS罩的同心,钢水可浇性得到一定程度的改善,CAS处理SPHC工艺得到很好的改进;SPHC钢也由原来的以LF精炼工艺为主改变为以CAS工艺为主,LF炉作为次要工艺穿插在CAS和RH工艺间;水口消耗指数降低。

钢水的可浇性钢水可浇性的提高与钢水纯净度提高有很大关系,通过不断的工艺改进及严抓岗位操作,CAS处理SPHC钢水的可浇性得到提高,但当前SPHC钢的连浇炉数照国内先进水平还有较大差距,说明影响钢水可浇性、钢水纯净度的因素很多,例如,转炉终点及下渣控制的温度性,CAS工艺底吹Ar流量、吹Ar时间、吹Ar效果、加铝升温等因素以及连铸保护浇注Ar气流量等等,还需要在这些方面工作。

参考文献:

[1]王新华.采用CAS精炼工艺生产LCAK钢水的可浇性控制[J].北京科技大学,2010.

[2]舒志浩.CAS精炼过程钢包流畅的数学物理模型[D].钢铁冶金总院,2012.。