具有高精度的悬浮轴振动测量传感器的设计

高精度磁悬浮位移传感器设计与精度提升

高精度磁悬浮位移传感器设计与精度提升磁悬浮技术是一种通过磁场力使物体悬浮并保持稳定的技术。

在工业自动化、机械制造和科学研究等领域,磁悬浮技术得到了广泛的应用。

其中,磁悬浮位移传感器起到了关键的作用,可用于测量物体的位移、速度和加速度等重要参数。

本文将着重讨论高精度磁悬浮位移传感器的设计与精度提升。

一、磁悬浮位移传感器原理高精度磁悬浮位移传感器主要基于磁悬浮技术和电磁感应原理。

传感器由固定磁体、测量物体和传感器电路组成。

固定磁体产生磁场,在测量物体中悬浮并保持稳定。

当测量物体发生位移时,磁场发生变化,产生感应电动势。

通过测量感应电动势的大小和方向,可以得到测量物体位移的信息。

二、磁悬浮位移传感器设计要点1. 磁场设计:磁悬浮位移传感器的磁场设计对测量精度具有重要影响。

磁场的强度和均匀性可以通过优化固定磁体的形状和材料来实现。

同时,考虑到传感器工作在不同环境条件下,还需要采取措施来减小外界磁场对传感器的干扰。

2. 信号处理:传感器输出的信号通常是微弱的电信号,需要进行放大和滤波处理。

放大电路可以增强信号的幅值,提高测量的灵敏度。

滤波电路可以去除信号中的噪声,保证测量结果的准确性。

3. 温度补偿:由于温度的影响,磁悬浮位移传感器的测量结果可能会产生误差。

为了提高精度,需要对温度进行测量并进行相应的补偿措施,以消除温度引起的误差。

4. 探针设计:传感器探针是与被测物体接触的部分,其设计与材料的选择也会对测量精度产生影响。

探针的硬度、弹性和耐磨性等性能需要在设计中综合考虑,以满足不同应用场景的需求。

三、精度提升措施1. 传感器自校准:传感器在使用过程中,可能会发生漂移或偏差,导致测量精度下降。

为了提高精度,可以通过自校准技术对传感器进行定期校准,纠正偏差并消除漂移。

2. 多传感器融合:采用多个磁悬浮位移传感器进行测量,并通过融合算法将多个传感器的测量结果进行综合。

这样可以提高系统的可靠性和精度。

3. 算法优化:通过对传感器数据进行智能算法处理,可以进一步提高测量精度。

磁悬浮轴承的控制与优化设计

磁悬浮轴承的控制与优化设计磁悬浮轴承作为现代机械工程领域的一项重要技术,具有许多独特的优势。

其悬浮部分完全无接触,没有摩擦产生的热损失,减小了能耗和维护成本。

此外,磁悬浮轴承还能实现快速、精确的轴向位置控制和旋转速度控制,为高速机械系统提供了更好的运动精度和可靠性。

本文将探讨磁悬浮轴承的控制与优化设计。

磁悬浮轴承的控制主要包括控制方法和控制系统的设计。

常用的磁悬浮轴承控制方法有自由控制和主动控制两种。

自由控制是指利用磁悬浮轴承自身的特性来实现稳定悬浮的控制方式。

主动控制则需要利用传感器和反馈控制系统来实现对悬浮部分的控制。

在实际应用中,主动控制更为常见,因为它可以提供更高的控制精度和灵活性。

控制系统的设计是磁悬浮轴承控制的关键。

一般来说,控制系统包括传感器、控制器和电磁部分。

传感器用于测量被控对象的状态,例如轴的位置、速度和振动等。

控制器根据传感器的反馈信息计算出控制信号,用来调节电磁部分的工作状态。

电磁部分则产生磁力,实现对轴的悬浮和运动的控制。

磁悬浮轴承的优化设计可以从多个方面入手。

首先,需要考虑磁悬浮轴承的结构设计。

轴承的结构应该符合被悬浮物体的运动需求,同时减小系统的质量和能耗。

其次,还可以优化控制算法。

随着控制算法的不断改进,磁悬浮轴承的控制性能得以提升。

例如,采用模糊控制、神经网络控制和自适应控制等先进算法,可以实现更高精度的控制。

此外,还可以考虑优化磁悬浮轴承的能量转换效率,以提高系统的整体效能。

针对磁悬浮轴承的控制和优化设计问题,研究者们进行了大量的工作。

例如,一些研究人员提出了基于自适应滑模控制器的磁悬浮轴承控制方法,通过在线调节控制器的参数,实现了对不同工况下的控制性能的优化。

还有一些研究者提出了基于遗传算法的优化设计方法,通过对磁悬浮轴承结构参数进行优化,提高了系统的性能指标。

这些研究工作为磁悬浮轴承的控制和优化设计提供了有益的参考。

总之,磁悬浮轴承的控制与优化设计是实现高速、精密运动的关键环节。

利用传感器构建磁悬浮轴承位移检测系统

利用传感器构建磁悬浮轴承位移检测系统摘要:位移信号传感器作为磁悬浮轴承系统的一个反馈回路,用来检测转子的位移信号,并将该信号传送给控制器,作为控制器进行控制和调节的参考信号,位移传感器工作性能的好坏将决定着整个控制系统能否正常工作。

本文将根据磁悬浮轴承系统的特点,利用几种已学传感器讨论并构建磁轴承位移检测系统。

0 引言磁悬浮轴承是利用磁力作用将转子悬浮于空间、使转子与定子之间实现无摩擦支承的一种新型高性能轴承。

磁悬浮轴承明显的特点在于没有机械接触,不需要传力介质,而且其支承力可控。

由此而具有传统轴承无法比拟的优越性能:由于没有机械摩擦和磨损,所以降低了工作能耗和噪声,延长了使用寿命;动力损失小,便于应用在高速运转场合;由于不需要润滑和密封系统,排除了污染,可应用于真空超净,腐蚀性介质以及极端温度和压力等特殊工作环境。

在航空航天,交通运输等多个工业领域有着广泛的应用前景。

位移传感器是磁悬浮轴承系统的重要组成部分,其类型、结构以及安装位置都直接影响检测信号的精度和磁悬浮轴承的性能。

磁悬浮轴承对传感器的要求有:能实现非接触测量;能真实反映出转子中心的位移变化;具有很高的灵敏度、信噪比、线性度、温度稳定性、抗干扰能力及精确的重复性,同时还要有一定的频率响应范围。

目前,磁悬浮轴承系统中所采用位置检测传感器主要有涡流传感器和电感传感器。

1 涡流传感器1.1 涡流传感器工作原理涡流传感器作为磁悬浮转子系统的位移检测部分,具有结构简单、适用性强,不受油污等介质的影响等优点。

根据电磁感应原理,当导体处于交变磁场内,由于通过导体的磁通量发生变化,导体内部会产生响应的感生电流,这种电流在趋肤效应的基础上一般都集中在导体表面并自行闭合,通常称为电涡流。

涡流传感器是基于导体的电涡流效应制成的。

涡流位移传感器原理图如图1所示。

图1中,C为并联谐振电容;L为传感器线圈;φ1为传感器线圈产生的交变磁场;φ2为导体内电涡流产生的交变磁场;d为线圈与被测导体之间的距离;h为导体内电涡流的深度;M为线圈与被测导体之间的互感。

新型高精度浮动测量机构的制作流程

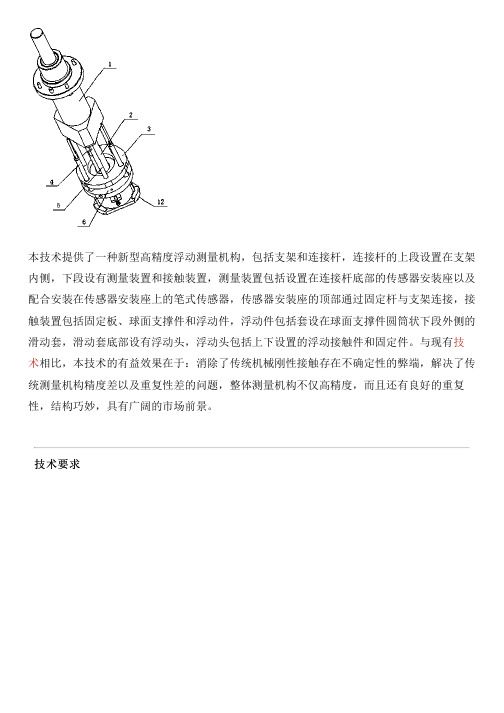

本技术提供了一种新型高精度浮动测量机构,包括支架和连接杆,连接杆的上段设置在支架内侧,下段设有测量装置和接触装置,测量装置包括设置在连接杆底部的传感器安装座以及配合安装在传感器安装座上的笔式传感器,传感器安装座的顶部通过固定杆与支架连接,接触装置包括固定板、球面支撑件和浮动件,浮动件包括套设在球面支撑件圆筒状下段外侧的滑动套,滑动套底部设有浮动头,浮动头包括上下设置的浮动接触件和固定件。

与现有技术相比,本技术的有益效果在于:消除了传统机械刚性接触存在不确定性的弊端,解决了传统测量机构精度差以及重复性差的问题,整体测量机构不仅高精度,而且还有良好的重复性,结构巧妙,具有广阔的市场前景。

技术要求1.一种新型高精度浮动测量机构,其特征在于:包括支架(1)和连接杆(2),所述连接杆(2)的上段设置在支架(1)内侧,下段设有测量装置和接触装置,所述测量装置包括设置在连接杆(2)底部的传感器安装座(3)以及配合安装在传感器安装座(3)上的笔式传感器(4),所述传感器安装座(3)的顶部通过固定杆(5)与支架(1)连接,所述固定杆(5)有三个,且均布在连接杆(2)外侧的周向方向上,所述笔式传感器(4)有三个,且均布在传感器安装座(3)的周向方向上,所述固定杆(5)与笔式传感器(4)两两交错设置,所述接触装置包括固定板(6)、球面支撑件(7)和浮动件(8),所述固定板(6)设置在传感器安装座(3)底部,且固定板(6)上均布有与笔式传感器(4)相适配的通孔(9),所述球面支撑件(7)设置在固定板(6)底面中部,所述球面支撑件(7)的下段呈圆筒状,且球面支撑件(7)的圆筒状下段的底部内侧呈第一圆弧面,所述浮动件(8)包括套设在球面支撑件(7)圆筒状下段外侧的滑动套(81),所述滑动套(81)底部设有浮动头(82),滑动套(81)上端外侧的周向方向上均布有三个卡接块(83),所述卡接块(83)与笔式传感器(4)两两交错设置,且卡接块(83)内卡接有螺栓(10),所述螺栓(10)的端部穿过卡接块(83)与固定板(6)螺纹连接,且螺栓(10)可滑动的设置在卡接块(83)内,所述螺栓(10)的头部与卡接块(83)间设有弹簧(11),所述弹簧(11)套设在螺栓(10)外,且弹簧(11)两端分别抵靠卡接块(83)和螺栓(10)的头部,所述浮动头(82)包括上下设置的浮动接触件(821)和固定件(822),所述浮动接触件(821)呈顶部向内收缩的圆筒状结构,设置在滑动套(81)内侧底部,且浮动接触件(821)的顶部外侧形成与第一圆弧面相适配的第二圆弧面,第一圆弧面与第二圆弧面相接触,所述固定件(822)呈与滑动套(81)相适配的圆环状,套设在浮动接触件(821)底部外侧,且与滑动套(81)底部固定连接,所述固定件(822)外侧周向方向上均布有三个与笔式传感器(4)相对应的接触凸块(12),所述接触凸块(12)的顶部与笔式传感器(4)的底部测量端接触。

介绍振动传感器的设计

介绍振动传感器的设计

2. 电路设计

振动传感器的电路设计通常包括一个敏感元件的接口电路和信号处理电路。接口电路通常 包括一个阻抗匹配网络和一个前置放大器,用于将敏感元件的输出信号转换为适合后续处 理的信号。信号处理电路通常包括一个滤波器和一个放大器,用于提取感兴趣的振动信号 并对其进行放大 为了提高传感器的性能,通常需要优化电路设计。例如,可以通过选择具有较高增益和较 低噪声的放大器来提高传感器的信噪比。此外,还可以通过设计具有特定频率响应的滤波 器来抑制不需要的噪声并提高传感器的频率响应范围

介绍振常包括一个去噪算法和一个特征提取算法。去噪算法通常用 于抑制传感器输出信号中的噪声,例如通过使用数字滤波器或小波变换等技术。特征提取 算法通常用于提取感兴趣的振动特征,例如通过使用快速傅里叶变换或经验模态分解等技 术 为了提高传感器的性能,通常需要优化信号处理算法。例如,可以通过改进去噪算法来抑 制更多的噪声并提高传感器的信噪比。此外,还可以通过改进特征提取算法来提取更准确 的振动特征并提高传感器的分辨率和精度

-

THE PROFESSIONAL TEMPLATE

介绍振动传感器的设计

汇报人:xxx

目录

-

01 1. 机械结构 02 2. 电路设计 03 3. 信号处理算法 04 4. 封装和校准

介绍振动传感器的设计

1

振动传感器是一种用于测量物体振动状态的装置

它们被广泛应用于各种领域,包括工程测试、地震监

2

测、车辆驾驶辅助系统等

3

下面将介绍一种简单的振动传感器设计

介绍振动传感器的设计

1. 机械结构

振动传感器的机械结构通常包括一个敏感元件(如质量 块)和一个支撑结构。敏感元件通常是一个质量块,它 可以在支撑结构的约束下相对于固定点移动。当物体振 动时,质量块会相对于固定点移动,从而引起传感器的 输出信号变化

高精度振动测量系统的设计与实现

高精度振动测量系统的设计与实现一、引言振动是许多工程系统中不可避免的现象,对于精密设备和结构来说,准确地测量振动是至关重要的。

因此,设计和实现高精度振动测量系统具有重要意义。

本文将介绍一个高精度振动测量系统的设计与实现,包括系统的组成部分、工作原理以及实验结果等内容。

二、系统组成1. 传感器:选择适合精确测量的传感器是关键。

常用的振动传感器包括加速度传感器、速度传感器和位移传感器。

在本系统中,我们选择了(这里填写选用的传感器)作为振动信号的检测器。

2. 信号调理电路:振动传感器输出的信号往往是微弱的,需要经过放大、滤波等处理才能得到准确的测量结果。

因此,信号调理电路在高精度振动测量系统中起着至关重要的作用。

我们设计了(这里填写设计的信号调理电路),以确保传感器输出的信号能够被有效地处理。

3. 数据采集系统:经过信号调理电路处理后的信号需要被采集并送入计算机进行进一步的处理和分析。

因此,数据采集系统在高精度振动测量系统中扮演着至关重要的角色。

我们采用了(这里填写采用的数据采集系统),以实现对振动信号的准确采集和传输。

4. 数据处理与分析软件:最后,得到的振动信号需要经过软件处理和分析,以得出所需的振动参数。

我们编写了(这里填写编写的数据处理与分析软件),通过对采集的数据进行处理和分析,得出了精确的振动参数。

三、工作原理高精度振动测量系统的工作原理如下:1. 传感器将振动信号转换为电信号,并送入信号调理电路进行处理。

2. 信号调理电路对传感器输出的信号进行放大、滤波等处理,以确保信号质量和稳定性。

3. 处理后的信号被送入数据采集系统,经过采集和传输后,被送入计算机进行进一步处理。

4. 数据处理与分析软件对采集的数据进行处理和分析,得出振动参数,并可实时显示或记录。

四、实验结果我们对设计的高精度振动测量系统进行了实验验证,得到了如下结果:1. 系统的灵敏度:我们测试了系统的灵敏度,结果表明系统能够准确地检测到不同振动幅度的信号,并且具有较高的分辨率。

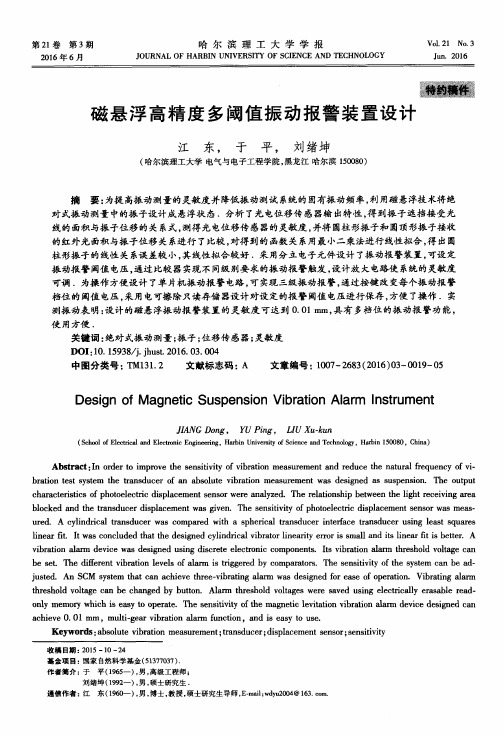

磁悬浮高精度多阈值振动报警装置设计

threshold voltage can be cha n ged by button. Alar m threshold voltages were saved using electrica lly erasa b le read— only memory which is easy to operate.The sensitivity of the mag n etic levitation vibration a lar m device desig n ed can achieve 0.01 mm ,multi—gear vibration alarm function,and is easy to use.

JIANG Dong, YU P , LIU Xu—kun (School of Electrical and Electronic Enslneering,Harbin University of Science and Technology,Harbin 150080,China)

Abstract:In order to improve the sensitivity of vibration measurement and reduce the natural frequency of vi— bration test system the transducer of an absolute vibration measurement was designed as suspension. The output character istics of photoelectr ic displacement sensor were ana lyzed.The relationship between the light receiving a rea blocked and the ̄ansdueer displacement was given.The sensitivity of photoelectr ic displacement sensor was meas- ured. A cylindrical  ̄ansdueer was compared with a spherical transducer interface transducer using least squares linea r f it.It was concluded that the design ed cylindrica l vibrator linearity error is small and its linea r f it is better.A vibration alarm device was designed using discrete electronic components. Its vibration alarm threshold voltage can be seL The diferent vibration level of alarm is tr iggered by comparators. The sensitivity of the system can be ad—

差频式悬浮轴振动测量传感器的设计

差频式悬浮轴振动测量传感器的设计

李亚荣;刘晓东;李莹雪

【期刊名称】《传感器与微系统》

【年(卷),期】2008(027)001

【摘要】提出了一种新的悬浮轴振动测量传感器,它由导电介质电容传感器和反射式光电编码器构成组合传感器,振荡器和差频计数器构成信号处理电路,并利用角度等分采样和单片机控制实现振动位移测量功能.重点阐述了传感器各组成环节的设计思路与参数确定,给出了实验数据;介绍了利用反射式光电编码器实现等转角采样,还可以用于悬浮轴的转角、转速等其他参数的测量,实现了差频计数器被测频率信号与采样控制信号之间的同步锁定功能,消减了计数误差,提高了测量精度.

【总页数】4页(P99-101,104)

【作者】李亚荣;刘晓东;李莹雪

【作者单位】大连交通大学,机械工程学院,辽宁,大连,116028;大连交通大学,机械工程学院,辽宁,大连,116028;大连海事大学,信息工程学院,辽宁,大连,116028

【正文语种】中文

【中图分类】TP212.12

【相关文献】

1.差频式高频链逆变器控制信号的设计 [J], 王资;谭跃刚;

2.差频式高频链逆变器控制信号的设计 [J], 王资;谭跃刚

3.叠加型方波差频式高频链逆变器的调压方法 [J], 徐起;李佳炜;朱忠尼

4.叠加型方波差频式高频链逆变器的调压方法 [J], 徐起;李佳炜;朱忠尼;

5.零差移频式干涉图形相位锁定系统的超精密控制 [J], 王磊杰;张鸣;鲁森;朱煜;杨开明

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

具有高精度的悬浮轴振动测量传感器的设

计

悬浮轴转动时稍微受到干扰就会产生微小的不稳定的振动,这种振动将影响悬浮轴的正常运动状态,因此,对悬浮轴的振动位移进行无干扰测试极其困难,如果再要求测振传感器灵敏度高、稳定性好、抗干扰能力强,实施起来则更加困难。

目前,在非接触测振传感器的研究方面,主要有电涡流测振传感器和激光传感器。

但是,电涡流测振传感器容易受到附近的电磁干扰和温度的影响,激光传感器成本高,稳定性差。

考虑到电容传感器结构简单、灵敏度高、动态特性好,完全可以满足使用环境,以此为基础,本文设计了具有高精度的悬浮轴振动测量传感器,并在测量过程中实现了振动信号处理的数字化。

1总体设计原理

悬浮轴振动测量传感器的设计包括电容传感器的设计、振荡电路的选取、光电编码器的采样、差频计数的实现、单片机智能控制几大部分。

其基本原理是:首先,利用导电介质电容传感器将振动位移的变化转换为电容量的变化,由于电容传感器为振荡电路中的电容元件,因而,电容量的变化会引起振荡器输出频率的变化。

同时,选择另一只电容传感器作为温度补偿传感器,通过振荡器同样得到一个频率信号。

振动信号的采样是由光电编码器的等转角取样实现的,在光电编码器、门电路及单片机硬软件的配合下,将2个高频信号输入差频计数器就能得到固定时间间隔内的计数值,送C8051F020单片机进行存储和处理,得到计数差值并转换成振动位移的大小,实现框图如图1所示。

2传感器的研制

2.1测量电路

悬浮轴的振动位移测量电路由两部分组成:一方面利用导电介质电容传感器将悬浮轴振动位移的变化转换成电容量的变化;另一方面,利用反射式光电编码器实现悬浮轴转动的等角度采样,保证采样的精度。

2.1.1导电介质电容传感器的设计

利用改变电容极板面积S和极板之间距离d的方法,均可以达到改变电容量C的目的。

选用变极距式电容传感器实现对悬浮轴的振动位移测量。

为使传感器能将振动位移的变化转换成相应的电容量变化,使两者成单值函数关系,并保证悬浮轴在转动和受外界干扰时的真实运动状况不发生改变,导电介质传感器以悬浮轴本身作为电容器的动极板,采用温度对材料膨胀系数影响小的铜作为静极板。

另外,设计时对电容传感器的灵敏度、线性及寄生电容的影响也给予充分考虑。

设计时采用2只电容传感器:1只用于测量,1只用于温度补偿。

而且,每只电容传感器又都是2只电容器串联组成的,这样,既解决了电容传感器导线

的连接问题,又减少了寄生电容的影响。

设用于测量的电容传感器电容量为C,用于温度补偿的电容传感器电容量为C0,设计的具体参数如下:

2只电容器的初始安装极板间距均为x0=25μm;绝缘材料的厚度d1=10μm;每个极板的覆盖面积A=0.5 cm2;测量振动的范围为-25~25μm(即极板间距z范围为0~50μm);ε0=8.85×10-12 F/m,εr=2.3ε0,其结构简图如图2所示。

首先,极板间距和振动位移△x的关系为

x-x0=△x (1)

由于每只电容传感器均由2只电容串联构成,考虑极板表面绝缘膜厚度,得到测量电容传感器的电容量C和温度补偿电容传感器的电容量C0分别为

2.1.2利用光电编码器实现等转角采样

光电脉冲编码器是一种旋转式脉冲发生器,它将机械转角变成电脉冲,可作为位置检测和速度检测装置。

设计中利用反射式光电编码器实现了高精度的等转角采样,其输出为脉冲信号,脉冲个数与旋转位移有关。

悬浮轴的转速是50

rad/s,光电编码器采用等转角(2°)间隔采样,则每个采样周期约为t=111μs,即光电编码器输出频率为9kHz的脉冲信号。

悬浮轴连续变化的振动信号转换过程为连续信号→离散信号,根据信号采样理论:若连续信号f(t)是有限带宽的,其频谱的最高频率为fm,则信号f(t)可以用等间隔的抽样值来唯一的表示,而最低抽样频率fs=2fm,即fs≥2fm。

由于光电编码器的抽样频率fs=9kHz,因此,传感器能够测得的悬浮轴振动的最高频率fm<4.5 kHz。

2.2信号处理电路

振荡器、差频计数器、控制电路、单片机共同组成信号处理系统。

利用悬浮轴的振动位移与频率信号存在的函数关系,将传感器测量结果通过专门设计的振荡电路转换为频率信号,利用差频计数器进行控制计数,再经单片机处理,最终得到悬浮轴振动位移的大小。

2.2.1振荡电路的选取

电容传感器输出的电容变化量通过振荡器转换成便于测量的频率值,而且,要求电容量在几十pF的情况下,振荡器能输出高达30 MHz的振荡频率,可以采用非对称式振荡电路,它的结构如图3所示。

其中,反相器G1,G2选择了74HC04芯片(六反相器)。

RS是保护电阻,经过硬件电路的调试,得到RS=20.3 kΩ。

Rf是反馈电阻,也是整个振荡电路的延时环节,它的阻值大小直接影响到振荡频率的大小,因此,要合理确定反馈

电阻参数Rf。

由于电容传感器极板间距与振荡频率的关系是:极板间距越大,振荡器的振荡频率越高,计数器的计数值越大。

为了保证测量结果的精确性,当极板间距最大时,计数器的计数值应该达到满量程的90%左右。

本设计采用串行输入/12位并行输出的差频计数器,它的计数范围为0~212,计数时间△T 应略小于采样周期取100μs,则Rf的参数确定过程如下:

2.2.2差频计数的实现

差频计数器采用频率计数的方法,外部晶体振荡器通过门控电路得到采样基准信号和计数复位信号,在采样基准信号上升沿来后计数器计数使能,计数模块开始对输入的频率信号进行计数,计数时间恰为△T,计数复位信号用于每一次测量开始时对计数模块进行复位,在计数复位信号的上升沿将采样的数据结果锁存,并清除上次测量的结果。

计数时一方面考虑到电容传感器的温度补偿,采用了2个计数器差频计数的方式;另一方面,计数器本身由于采样时间和计数脉冲的不同步性存在±1的计数误差,加上差频计数器由2个计数器构成,更增大了计数误差,因此,关键是消除这部分误差的影响。

假设两电容传感器的容量C,C0经振荡器输出的频率信号分别对应为f,f0,即

f=f(D)+f(t),(7)

f0=f(t),(8)

式中f(D)为振动位移引起的频率变化;f(t)为环境温度引起的频率变化。

这样,通过差频计数器的差频输出能消除环境温度对测量结果的影响

Δf=f-f0=f(D) (9)

差频计数器的工作原理是在计数时间△T内分别对2个频率信号进行计数,测得的脉冲个数分别为n,n0,则有

n-n0=(f-f0)△T,(10)

式中n-n0为两计数器的差值。

由此,只要获得合理的计数时间△T,就可以得到2个频率信号的计数差值,设计时,△T是利用单片机计数光电编码器的输出脉冲确定的。

由于光电编码器采样的时间间隔约为111μs,一个采样周期内除了计数外,必须留有计数值的记录和运算时间,所以,选取ΔT=100μs<111μs,由式(10)可知计数器的读数差值与频率的关系为

差频计数器的启停信号是由单片机控制的。

当单片机启动控制信号GEP为高电平后,差频计数器开始等待计数。

差频计数器的被测频率信号是由2个与门控制输入的。

在每个采样周期到来时即单片机接收光电编码器脉冲e1为上升沿后,单片机分别检测2个振荡器的输出频率信号osc11,osc21,等待osc11,osc21信号的第一个上升沿,分别发出控制信号f1,f2启动与门,使差频计数器接收

对应的频率信号并进行计数,同时,单片机对应的内部计数器开始定时,定时时间为△T。

定时时间到△T后,单片机关闭差频计数器的对应输入信号的闸门,读取差频计数器的计数值,并对计数器进行清零处理,当2个计数器均完成计数后,单片机开始对D1,D2进行数字处理。

差频计数器被测频率信号与定时控制信号之间采用了同步锁定的方法,并分别对2个频率信号计数,这样就消除±1的计数误差。

振荡器输出为高频信号,因此,一个采样周期内2个频率信号第一个上升沿到来的时间间隔不会大,即每个采样周期内都能完成对2个频率信号的ΔT间隔计数,周而复始就实现了整个差频计数的功能。

差频计数器的工作时序如图4。

图中,1为单片机的启停控制信号CEP,2为编码器的输出信号e1,3为测量传感器的频率信号osc11,4为与门1的控制信号f1,5为被计数器1计数的频率信号osc12,6为温度补偿传感器的频率信号osc21,7为与门2的控制信号f2,8为被计数器2计数的频率信号osc22。

2.2.3数据的处理

由于悬浮轴振动位移与单片机输出计数值成单值函数关系,最后,利用

C8051F020单片机编写软件程序把计数差值转换成振动的位移量实现振动位移

的存储和分析。

其中,振动位移分别用2个字节进行存储,振动位移的正负根据减法器的进位位确定,它存储在一个独立的单元中,设定00H表示振动为正,01H表示振动位移为负。

综合式(2)、式(3)、式(6)、式(11)可以推导计算出振动位移与计数器的差值之间的关系如表1。

3结束语

悬浮轴振动测量传感器能够测量振动频率小于4.5 kHz,振动范围在-25~25 μm内的振动位移量,实现了转动时对其振动位移的测量,同时,避免了对本身运动规律的干扰,而且,硬件采用差频测量、光电编码器控制等角度采样,结合软件的数据处理,在很大程度上提高了测量精度,消除了传感器调理电路电源波动、环境温度变化、分布电容的影响,还能屏蔽电磁干扰,保证了测量结果的可靠性,可应用在特殊的测控环境中。