富氧侧吹熔池熔炼处理含铋废渣技术进展

科技成果——氧气侧吹熔池熔炼技术

科技成果——氧气侧吹熔池熔炼技术适用范围有色金属行业铜冶炼、铜镍冶炼、镍铁冶炼、锑冶炼、铅冶炼以及有色金属综合回收。

行业现状在我国已经有5家铜冶炼企业采用氧气侧吹熔池熔炼技术熔炼铜精矿,有1家企业采用氧气侧吹熔池熔炼技术熔炼铜镍精矿。

铜冶炼企业铜精矿至粗铜工艺能耗:≤300kgce/t,回收率:≥98.5%。

镍冶炼企业镍精矿至高冰镍工艺能耗:≤680kgce/t。

氧气侧吹用于铅冶炼领域,粗铅工艺能耗≤230kgce/t,目前投入生产的企业,氧化段煤率约3%,还原段煤率约8%,氧气侧吹还原替代了以焦炭为燃料的鼓风炉还原熔炼,直接液态高铅渣还原,降低能耗。

目前该技术可实现节能量2万tce/a,减排约5万tCO2/a。

成果简介1、技术原理氧气侧吹熔池熔炼技术采用工业氧进行强化熔炼,物料通过加料系统从炉顶加料口连续加入至炉内,富氧空气从炉身两侧一次风口鼓入炉内熔体中,从炉顶加入的物料在强烈搅动的熔体中快速熔化完成化学反应,以硫化铜镍精矿为例,铜镍精矿在炉渣中快速完成熔化及各类化学反应生成低冰镍(铜镍锍),由于比重差,低冰镍下沉至炉缸,炉渣在虹吸室进一步澄降分离,低冰镍送吹炼系统,熔炼高温烟气进入余热锅炉回收余热,经电除尘最后送制酸系统。

2、关键技术氧气侧吹熔池熔炼技术及其核心装备(氧气侧吹炉)3、工艺流程铜冶炼工艺流程,主要包括配料系统、氧气侧吹熔炼、冰铜吹炼、阳极精炼、电解等过程;铅冶炼工艺流程,主要包括配料系统、氧化熔炼、高铅渣还原熔炼及烟化炉吹炼。

主要技术指标氧气侧吹炼铜,铜精矿至粗铜工艺能耗:≤300kgce/t,回收率:≥98.5%。

技术水平研发出富氧侧吹熔池熔炼技术及其装备,各项技术经济指标先进,在采用富氧侧吹技术处理铜镍混合矿领域,总体技术达到国际领先水平。

喀拉通克矿业有限公司采用氧气侧吹熔池熔炼技术炼铜镍项目于2010建成投产,运行至今各项技术经济指标先进,技术成熟可靠。

国内首次采用氧气侧吹熔池熔炼技术处理铜镍混合矿并实现工业化生产,提高了铜、镍的回收率,降低了单位产品能耗。

中联富氧侧吹熔池熔炼技术处理电镀污泥危险固废

中联富氧侧吹熔池熔炼技术处理电镀污泥危险固废蔺公敏,刘 喆(新乡市中联富氧侧吹技术开发有限公司,河南 新乡 453731)摘 要:简要介绍了现有电镀污泥危险固废处理存在的问题,介绍了富氧侧吹技术处理危险固废的基本过程,炉的基本结构及主要指标。

关键词:富氧侧吹熔池熔炼;危险固废;电镀污泥;重金属中图分类号:TG292 文献标识码:A 文章编号:1002-5065(2019)09-0014-2Treatment of Hazardous Solid Waste from Electroplating Sludge by Side-Blown Oxygen-Enriched Melting PoolLIN Gong-min, LIU Zhe(Xinxiang Zhonglian Oxygen-enriched Side Blowing Technology Development Co., Ltd., Xinxiang 453731,China)Abstract: The existing problems in the treatment of hazardous solid wastes from electroplating sludge are briefly introduced. The basic process of the treatment of hazardous solid wastes by oxygen-enriched side-blowing technology, the basic structure and main indexes of the furnace are introduced.Keywords: oxygen-enriched side-blown bath smelting; hazardous solid waste; electroplating sludge; heavy metals面寻全球矿产资源日渐枯竭的需求及危废产出的不断增大,提高再生资源的回收利用,确保环境的青山绿水,显得尤为重要。

富氧侧吹熔炼技术冶炼稀贵金属渣料的工艺设计

到 较好 的 回收利用 。 目前 国 内生产企 业多用 传统 的 鼓 风炉工 艺或 回转 窑 工 艺冶 炼 类 似渣 料 , 生 产 上 主

要 存在环 境保 护差 、 能耗 高 、 原料 适应 能力差 和单 位 生 产率低 等 缺陷 。因此利 用富 氧侧吹 熔炼一 烟化 炉

吹 炼 的工艺 技术 冶炼 含 稀 贵金属 Ag 、 Au 、 I n 、 Ge等

的铅 、 铜、 锌冶 炼渣 和 污 泥等 二 次 物 料 , 实现 资 源 综

多金 属 物 料 、 铅 锡 多金 属 物 料 等 二 次 渣 料 中综 合 回收 稀 贵 等 有 价 金 属 。详 细 介 绍 了 工 艺 流 程 的 设 计 与

主要 技 术 指 标 。

关键词 : 富 氧侧 吹熔 炼 ; 稀 贵金 属 ; 回收 ; 铅渣 ; 铜 渣

中 图分 类 号 : TF 8 0 6 ; T F 8 0 5 . 2 文献 标 志码 : A 文章编号 : 1 0 0 7 — 7 5 4 5 ( 2 0 1 3 ) 1 1 0 0 3 6 — 0 3

合 回收以及危 险废 物 无 害化 处 理 , 是 有 色冶 炼 工 业

发 展 的方 向。

在, 少 数 以元 素硫 存在 , 可 以采 用侧 吹氧化 熔炼

侧

吹还 原熔炼 一烟 化吹炼 工艺 产 出含 贵金属 的冰 铜和 稀散 金属 的次氧 化锌 烟尘 , 同时 回收硫生 产硫 酸 。

DEN G M e ng — l i

( Ch a n g s h a En g i n e e r i n g & Re s e a r c h I n s t i t u t e L t d .o f No n f e r r o u s Me t a l l ur gy ,Ch a n g s h a 41 0 01 1 ,Ch i n a )

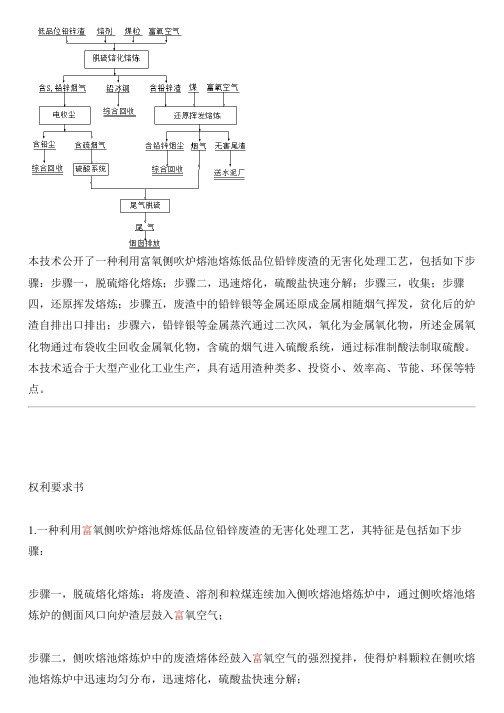

利用富氧侧吹炉熔池熔炼低品位铅锌废渣的无害化处理工艺的制作方法

本技术公开了一种利用富氧侧吹炉熔池熔炼低品位铅锌废渣的无害化处理工艺,包括如下步骤:步骤一,脱硫熔化熔炼;步骤二,迅速熔化,硫酸盐快速分解;步骤三,收集;步骤四,还原挥发熔炼;步骤五,废渣中的铅锌银等金属还原成金属相随烟气挥发,贫化后的炉渣自排出口排出;步骤六,铅锌银等金属蒸汽通过二次风,氧化为金属氧化物,所述金属氧化物通过布袋收尘回收金属氧化物,含硫的烟气进入硫酸系统,通过标准制酸法制取硫酸。

本技术适合于大型产业化工业生产,具有适用渣种类多、投资小、效率高、节能、环保等特点。

权利要求书1.一种利用富氧侧吹炉熔池熔炼低品位铅锌废渣的无害化处理工艺,其特征是包括如下步骤:步骤一,脱硫熔化熔炼:将废渣、溶剂和粒煤连续加入侧吹熔池熔炼炉中,通过侧吹熔池熔炼炉的侧面风口向炉渣层鼓入富氧空气;步骤二,侧吹熔池熔炼炉中的废渣熔体经鼓入富氧空气的强烈搅拌,使得炉料颗粒在侧吹熔池熔炼炉中迅速均匀分布,迅速熔化,硫酸盐快速分解;步骤三,废渣中的铜和铅形成铅冰铜,沉积在炉的底部,进行收集;富含硫化物的铅锌烟气通过电收尘除尘,其中含铅的烟尘进入铅锌系统综合回收,含硫的烟气进入硫酸系统,通过标准制酸法制取硫酸;步骤四,还原挥发熔炼:经步骤三处理后的废渣加入还原煤和溶剂,同时通过侧吹熔池熔炼炉的侧面风口向炉渣层鼓入富氧空气;步骤五,废渣中的铅锌银等金属还原成金属相随烟气挥发,贫化后的炉渣自排出口排出;步骤六,铅锌银等金属蒸汽通过二次风,氧化为金属氧化物,所述金属氧化物通过布袋收尘回收金属氧化物,含硫的烟气进入硫酸系统,通过标准制酸法制取硫酸。

2.根据权利要求1所述的一种利用富氧侧吹熔池熔炼低品位铅锌废渣的无害化处理工艺,其特征是所述步骤一,侧吹熔池熔炼炉的侧面风口高度为低于静止熔池表面0.4~0.8米。

3.根据权利要求1所述的一种利用富氧侧吹炉熔池熔炼低品位铅锌废渣的无害化处理工艺,其特征是步骤一,控制炉料含水≤12%,加料量10~50吨/小时,煤粒度5~20mm,富氧浓度60%~80%,熔炼温度1050~1250ºC。

富氧侧吹熔池熔炼处理低品位含铅物料问题分析及措施

废弃物资源综合利用研究工作 。

合金金属要求在在 1 . 5~ 2 h的时间 内全部置换一

3 8

湖 南有 色金属

第3 3卷

次, 通过 控制 人 炉 原 料 的铅 品位 使 产 生 足 够 的 新 生 的过 热 液态 高温 铅 合 金 金 属 沉 降 至 炉 缸 , 不 断 置 换 出炉底逐 步 开始 降 温 的液 态 铅 合 金 金 属 , 使 炉 缸 的

作用损失 的热量并保证炉缸温度 。炉缸热平衡控制 不当容易造成粗铅 中的铜、 冰铜等高熔点金属析 出 形成 隔膜 , 或 者 金 属 与 熔 融 炉 渣 接 触 过 渡 层 因为 金 属温度偏 低且低 于过渡层 熔点 就会形成 隔膜 的现

象 。一般 实践 ห้องสมุดไป่ตู้产 过程 中通 过 控 制炉 缸 金 属 置换 时

快 技术 进 步 , 推 广应 用新 工 艺 、 新技术 、 新装备 , 以期 到2 0 2 0年全 行业 实现 绿 色清 洁 生产 , 国内有 色 金 属 冶 炼技 术 达 到世 界 先进 水 平 。规 划 中指 出 , 在 铅 冶 炼工艺中, 推广 采用 富氧 熔池 熔 炼 工艺 , 实 现 清 洁 生 产 和 降低 能耗 。富 氧 熔 池熔 炼 工 艺 主要 包 括 底 吹 、 侧 吹 和顶 吹三 种 方 法 , 其 中 富氧 侧 吹熔 池 熔 炼 工 艺 具 有对 原料 适 应 性 强 、 熔炼强度大 、 金 属 回收 率 高 、 操 作简 单 、 烟气 逸 散 少 、 环保 效果 好 、 节 能 效 果 好 和 建设 投 资省 工 艺 特 性 , 尤 其 能处 理 低 品位 复 杂 多 金属 含铅 物料 , 在 铅工 业 中的应 用 日益普 遍 。

间以及 提 高 炉 缸保 温性 能 来 控 制 及 改善 炉 缸 热

富氧顶吹炉-侧吹还原炉处理重金属冶炼废渣工艺研究

7.13

734

7.64

0.039

593

CaO 1.24 0.18 1.78

13.23 20.87

5.74

Fe 11.99 3.10 13.17

1.79 9.51

SiO2 4.32 20.66 8.69

0.90 1.79

8.71

Au(g/t) 0.36

1.24

所示,系统设备示意图如图 2 所示。 1.3 实验原理 1.3.1 氧化熔炼时各组分的行为

表 1 实验原料主要成分

Zn

Ge

S

Ag(g/t)

Cu

3.28

18.81

0.35

0.64

0.074

<0.1

54

0.012

17.90

17.25

5.34

346

1.34

18.59

0.00147

4ቤተ መጻሕፍቲ ባይዱ69

0.126

7.63

0.012

9.91

21.01

451

10.39

4.54

9.86

17.17

732

1.10

0.002

Abstract:Taking heavy metal smelting waste slag and lead concentrate as the raw materials put into the oxygen-enriched top-blown furnace, the lead wasjointly smelted by the oxygen-enriched top-blown furnace and the side-blown reduction furnace, with gold, silver, germanium, zinc and other valuable metal recovered. The effects of the proportion of raw materials, slag type, reduced slag type, and the way of adding reductant on the process were studied. The results indicate that, in the oxygen-enriched top-blown furnace, the optimal control for lead content is 45%-50%, for sulfur content is 10%-14% and for zinc content is less than 8%. Moisture is optimally controlled at 8%~12%, and the slag type is: CaO/SiO2: 0.3-0.5, SiO2/ Fe: 0.8-1.0, with a proportion of over 60%; the reduced slag type is controlled as CaO/SiO2: 0.3-0.6, SiO2/Fe: 0.8-1.3, and the reductant is added with pellet coal as the mainand coke as the secondary. The comprehensive recovery rate is greater than 99.5%, 95% and 99% respectively in terms of crude lead, gold and silver.The number of production of the reduction furnace has been increased from 5~6 to 9~10 furnaces. Key words: oxygen-enriched top-blown furnace; slag material; slag type; recovery; reduction

富氧侧吹熔炼技术及其在危废处理方面的应用浅谈张永斌

富氧侧吹熔炼技术及其在危废处理方面的应用浅谈张永斌发布时间:2023-07-16T08:32:46.646Z 来源:《科技新时代》2023年9期作者:张永斌[导读] 随着科技的进步和工业生产实践的推广,富氧侧吹熔炼技术在处理工业危险废料或废渣方面得到了广泛应用。

本文对富氧侧吹熔炼技术的工艺及其在危废处理方面的应用进行介绍,以期为公司后续进行相关设计时提供思路和借鉴。

中国有色金属工业西安勘察设计研究院有限公司陕西西安 710054摘要:随着科技的进步和工业生产实践的推广,富氧侧吹熔炼技术在处理工业危险废料或废渣方面得到了广泛应用。

本文对富氧侧吹熔炼技术的工艺及其在危废处理方面的应用进行介绍,以期为公司后续进行相关设计时提供思路和借鉴。

关键词:富氧侧吹熔炼;工艺;危废处理0 引言近年来,由于国家环保政策愈加严格,生产企业不得不采取有效措施,将企业产生的工业危险废料或废渣进行资源化、无害化处理。

目前,国内处理低品位危废通常采用焚烧、水泥窑协同处置等。

缺点是危废中的金属资源无法得到回收;焚烧处理的窑渣非玻璃体,需要固化填埋才能豁免危废,填埋占用宝贵的土地资源。

现在,侧吹浸燃熔池熔融工艺在工业生产领域已成功实现,包括液态铅渣的直接还原、铅膏等二次铅杂料的连续熔融还原、锌浸渣等工业危险废物的处理。

此工艺的众多优点和成功应用让我们看到了危废处理的新方向。

鉴于以上情况,我公司借鉴已有的炼铜侧吹炉技术,采用危废富氧强化熔炼技术协同处置危险废物新技术。

与传统冶炼处置技术相比,这项新技术有明显的优势:对危废具有较强的适应性、能耗低;水淬渣可玻璃化;熔炼周期短等优势。

协同处置危废的优势是既能回收有价金属,变废为宝,又能采用无害化物料替代焦炭等能源,一举两得。

1 危废处理处置技术通常情况下,处理危险废物主要有四种常见的技术。

其一是预处理法,其二是安全填埋法,其三是焚烧法,其四是综合利用法。

作为前期处理的预处理法就是通过一系列物理、化学、生物技术将危废的理化特性加以改变,使之便于进一步处理或将有害物质转化为无害物质。

富氧侧吹熔炼技术处理危险固废应用浅谈

富氧侧吹熔炼技术处理危险固废应用浅谈张永斌(中国有色金属工业西安勘察设计研究院有限公司,陕西 西安 710054)摘 要:富氧侧吹熔炼技术在处理工业危险固废或废渣方面近年来逐步得到应用。

本文对比了不同危险固废处置特点,对富氧侧吹熔炼技术的工艺及其在危废处理方面的应用进行介绍,可为相关工艺选取和设计提供借鉴。

关键词:危险固废;处置工艺;富氧侧吹熔炼中图分类号:TF111 文献标识码:A 文章编号:1002-5065(2023)20-0007-4Brief Discussion on Oxygen-enriched Side-blowing Smelting Technology andIts Application in Hazardous Waste TreatmentZHANG Yong-bin(China Nonferrous Metals Industry Xi'an survey, design and Research Institute Co., Ltd.,Xi'an 710054,China)Abstract: The oxygen-enriched side-blowing smelting technology has been widely used for the treatment of industrial hazardous solid waste. In this paper, the relevant process characters for the treatment are compared. The process of oxygen-rich side blowing smelting technology and its application in hazardous waste treatment is emphatically introduced. It can provide ideas and reference for the flowsheet choose and subsequent design of industrial hazardous solid waste treatment.Keywords: industrial hazardous solid waste , treatment process , oxygen- enriched side-blowing and smelting收稿日期:2023-08作者简介:张永斌,生于1985年,男,陕西咸阳人,本科学历,助理工程师,从事有色冶金工艺设计及工程管理工作。

富氧侧吹炉应用及渣槽的改造

富氧侧吹炉应用及渣槽的改造富氧侧吹炉是一种现代化的高炉炼铁设备,其主要应用在钢铁行业中。

富氧侧吹炉的主要特点是采用富氧燃烧技术,通过在炉内加入高浓度的富氧气体来燃烧,实现高效率的铁矿石熔化过程。

在传统的高炉炼铁工艺中,使用的是空气作为氧化剂,而空气中只含有21%的氧气,因此能源利用效率较低,炉渣排放量较大。

而富氧侧吹炉通过使用富氧气体,有效提高了能源利用效率,减少了炉渣排放量,具有很大的经济效益和环境效益。

富氧侧吹炉在钢铁行业中的应用主要体现在以下几个方面:1. 高效熔炼:富氧侧吹炉采用富氧燃烧技术,通过加入高浓度的富氧气体,使煤焦等燃料得到充分燃烧,提高燃烧效率。

富氧气体可以与矿石中的还原剂充分接触,加速还原反应,使铁矿石快速熔化。

相比传统炼铁设备,富氧侧吹炉熔炼效率更高,生产效率更高。

2. 降低能耗:富氧侧吹炉采用富氧燃烧技术,相比传统设备,能源利用效率更高。

通过加入高浓度的富氧气体,可以实现燃料更充分的燃烧,减少燃料消耗量。

富氧侧吹炉还可以利用煤气等废气进行余热回收,从而减少能源消耗。

3. 减少排放量:富氧侧吹炉采用富氧燃烧技术,在燃烧过程中产生的炉渣和烟气中含有的有害物质较少,减少了对环境的污染。

而且富氧侧吹炉在燃烧过程中产生的炉渣熔点较低,易于排除,减少了炉渣处理的难度。

渣槽的改造是为了适应富氧侧吹炉的生产工艺。

富氧侧吹炉在熔炼过程中产生的炉渣有较高的流动性,需要通过渣槽来收集和排出。

传统的渣槽设计存在一些问题,如渣槽内部积渣严重,渣流不畅等。

为了解决这些问题,需要进行渣槽的改造。

渣槽改造的主要内容包括以下几个方面:1. 渣槽内部结构的优化:通过改变渣槽的内部结构,使炉渣在渣槽内的流动性更好。

可以采用坡度较大的设计,使炉渣自然流动,减少积渣的现象。

还可以增加渣槽底部的排渣口,方便及时排除炉渣。

2. 渣槽材料的选择:富氧侧吹炉产生的炉渣具有较高的碱性,容易对渣槽材料产生侵蚀作用。

为了提高渣槽的耐蚀性,可以采用耐火材料或耐腐蚀合金材料进行衬砌或制造渣槽。

富氧侧吹炉应用及渣槽的改造

富氧侧吹炉应用及渣槽的改造富氧侧吹炉是一种高效、节能的炉子,广泛应用于矿山、冶金和化工等行业。

它不仅具备高温、高压、高氧气的特点,还能有效提高燃烧效率,降低能耗,减少环境污染。

随着使用时间的延长,富氧侧吹炉渣槽的问题逐渐凸显出来,一些企业也开始进行渣槽的改造工作。

本文将介绍富氧侧吹炉的应用及渣槽改造的相关内容。

一、富氧侧吹炉的应用富氧侧吹炉是一种采用富氧燃烧技术的新型高炉,它采用特殊燃料供给系统,使得燃烧过程中生成的热量和燃烧产物在炉体内部均匀分布,达到了燃烧效率的最大化。

与传统的炉子相比,富氧侧吹炉能够显著降低能耗,减少排放物,提高生产效率,成为工业生产中不可或缺的一种设备。

在矿山、冶金和化工等行业,富氧侧吹炉被广泛应用于矿石熔炼、金属精炼、石油化工等工艺过程中,它在提高炉子燃烧效率的还能使生产过程更加清洁、环保。

由于其高效节能的特点,富氧侧吹炉受到了广泛的赞誉和应用,成为了促进工业生产的强大助推器。

富氧侧吹炉的渣槽是炉子内的一个重要组成部分,它主要用于收集燃烧产物中的渣和灰。

渣槽的设计和使用对于炉子的燃烧效率和安全运行起着至关重要的作用。

随着富氧侧吹炉的使用时间的延长,一些问题也逐渐凸显出来:1. 渣槽内积聚了大量的渣和灰,导致炉子燃烧产物的排放受阻,影响炉子的正常运行;2. 渣槽的密封设计不佳,容易出现漏气现象,影响炉子的燃烧效率;3. 渣槽的材质老化,导致其结构强度下降,存在安全隐患。

富氧侧吹炉的渣槽问题亟待解决,为了保证炉子的安全运行和生产效率的提高,一些企业开始进行渣槽的改造工作。

三、渣槽的改造渣槽的改造是为了解决富氧侧吹炉在长时间使用后出现的问题,通过对渣槽的结构、材质、密封性等进行改善,以提高炉子的燃烧效率和安全运行水平。

渣槽改造的主要内容包括:1. 结构优化:针对渣槽因积聚大量渣和灰而导致燃烧产物排放受阻的问题,可以对渣槽的结构进行调整和优化,增加出料口和清灰口,以便及时清除积聚的渣和灰,保证炉子的正常运行。

富氧侧吹炉应用及渣槽的改造

富氧侧吹炉应用及渣槽的改造富氧侧吹炉是一种先进的燃烧设备,其具有高效、节能、环保等优点,在钢铁生产领域得到了广泛的应用。

在使用富氧侧吹炉的过程中,渣槽是一个至关重要的组成部分,它直接影响着炉内渣的排除和炉内清洁程度。

对渣槽进行改造,以适应富氧侧吹炉的要求,具有重要的意义和价值。

富氧侧吹炉的应用富氧侧吹炉是一种采用高效节能技术的冶炼设备,其核心是在炉内注入富氧气体,通过高温高速的氧气吹扫作用,提高了炉内的燃烧效率和温度分布均匀性,从而提高了炉内的冶炼效果。

与传统的煤气侧吹炉相比,富氧侧吹炉具有以下显著优点:1. 燃烧效率高:富氧侧吹炉利用高温高速的富氧气体对炉料进行吹扫,使燃烧更加充分,热效率更高。

炉内的燃烧反应更加充分,能耗降低,生产效率提高。

2. 温度分布均匀:富氧侧吹炉通过侧吹方式对炉内进行混合均匀,使得炉内温度分布更加均匀,避免了温差过大对炉渣和冶炼效果的影响。

3. 环保节能:富氧侧吹炉采用富氧燃烧技术,能够减少二氧化碳、氮氧化物等有害气体的排放,符合现代环保要求。

渣槽的改造渣槽是炼钢炉的重要组成部分,它主要用于收集和排除炉内产生的渣及其它杂质。

对渣槽进行改造,可以使其更好地适应富氧侧吹炉的工作方式和要求。

针对富氧侧吹炉的特点和要求,对渣槽进行改造的主要内容包括以下几个方面:1. 渣槽结构优化:根据富氧侧吹炉的工作方式和要求,优化渣槽的结构设计,使其更适应富氧侧吹炉的操作要求。

采用材质更好的耐高温、耐磨损的材料,增加渣槽的耐磨性和耐高温性。

2. 渣槽排渣方式改进:针对富氧侧吹炉的侧吹方式,改进渣槽的排渣方式,使渣槽更好地适应富氧侧吹炉的清洁要求。

增加渣槽的排渣口,使排渣更加顺畅,避免渣挂的情况。

3. 渣槽密封性加强:加强渣槽的密封性设计,降低渣浆的回流和外泄,保证炉内清洁,并减少对环境的污染。

渣槽的改造对富氧侧吹炉的影响对渣槽进行改造,可以使其更好地适应富氧侧吹炉的要求,并具有以下几个方面的影响:1. 提高炉内清洁度:渣槽改造后,可以更好地排除炉内的渣和杂质,提高了炉内的清洁度,保证了炉内的正常冶炼。

富氧侧吹炉应用及渣槽的改造

富氧侧吹炉应用及渣槽的改造富氧侧吹炉是现代钢铁冶炼技术中一种重要的设备,其主要用于炼钢和精炼钢液。

该设备采用高压氧气通过多个小孔侧向喷入冶炼炉内,使钢水中的杂质和不纯物质被氧化并生成气体,在钢水表面形成一层氧化物膜,有效地去除了钢水中的杂质,提高了钢水的质量。

富氧侧吹炉的应用可以有效地提高钢水的质量和品质,并同时减少炼钢成本。

由于炼钢不需要高温,因此采用富氧侧吹炉技术可以大幅度降低冶炼温度,减少能耗和环境污染,提高了生产效率和质量。

然而,在使用富氧侧吹炉进行冶炼时,渣槽容易出现问题。

由于氧气的高压喷射,钢水中的气泡形成较快,导致冶炼时产生的渣浆比较浓厚,且易于凝固在渣槽内部。

渣槽中的凝固渣浆容易引起渣口和渣槽的阻塞,影响了钢铁的冶炼过程。

因此,需要对渣槽进行改造,以解决这一问题。

渣槽的改造可以简化操作程序,提高渣流通性,降低渗透力,以克服渣槽容易被堵塞的问题。

改造的首要目标是提高渣口的尺寸和宽度,同时改善渣口的排气性能。

改善渣口性能有助于减少气体在渣槽周围的积聚,使渣浆流动更顺畅,同时减少渗透力。

改造后,渣口的尺寸大大增加,渣口排气效果显著提高,大大降低了渗透率,提高了渣流通性。

另外,为了保证改造后的渣槽能够顺畅运行,还需要加强管道的承压能力和温度控制能力。

承压能力和温度控制能力的强化可以确保高压氧气传输和供应的稳定性,从而更好地满足炼钢生产的要求。

总之,富氧侧吹炉在钢铁冶炼中的应用具有很大的潜力,可以显著提高炼钢的效率和质量。

同时,渣槽的改造也是必要的措施,以确保冶炼过程的顺畅运行和提高生产效率。

富氧侧吹炉应用及渣槽的改造

富氧侧吹炉应用及渣槽的改造富氧侧吹炉是一种高温工业炉,其主要应用于钢铁冶炼和炼铁生产过程中,能够利用高浓度氧气对熔融金属进行燃烧反应,从而提高冶炼效率和降低环境污染。

下面将介绍富氧侧吹炉的应用及渣槽的改造相关内容。

1. 高温燃烧:富氧侧吹炉的氧气喷射速度可以达到100-200米/秒以上,使得炉内的燃烧温度能够达到3000℃以上,从而加快了燃烧反应速度,提高了工艺效率。

2. 降低环境污染:富氧侧吹炉使用高浓度氧气进行燃烧,可以有效地减少燃煤冶炼过程中产生的废气和废渣,减少对环境的污染。

3. 燃料适应性强:富氧侧吹炉可以使用多种燃料,如煤粉、煤气、重油等,能够根据实际需要进行选择和调整,增加了其应用范围和灵活性。

4. 控制精度高:富氧侧吹炉通过控制氧气喷射速度和炉内压力等参数,可以实现对冶炼过程的精确控制,提高产品质量和一致性。

渣槽是富氧侧吹炉中的一个重要组成部分,主要负责收集和排除熔炼过程中产生的渣滓和废渣。

目前,为了提高渣槽的耐热性和使用寿命,可以进行以下改造和优化:1. 材料选择:选择高温合金材料作为渣槽的材料,能够提高其耐热性和抗腐蚀性能,延长使用寿命。

2. 结构优化:优化渣槽的结构设计,增加冷却设备和隔热层,降低渣槽的工作温度,减少热应力和热损耗。

3. 冷却系统:改进渣槽的冷却系统,增加冷却水的流量和冷却效果,提高渣槽的散热能力,防止渣池温度过高造成渣槽的烧蚀和击穿。

4. 渣液处理:对于渣槽中产生的渣液,可以根据实际情况进行处理和回收利用,减少废渣排放对环境的影响。

富氧侧吹炉在钢铁冶炼和炼铁生产中具有重要的应用价值,能够提高冶炼效率和产品质量,并减少环境污染。

在使用富氧侧吹炉时,对渣槽的改造和优化能够提高其耐火性和使用寿命,确保炉内渣液的顺利排除,实现更加稳定和高效的冶炼过程。

富氧侧吹炉应用及渣槽的改造

富氧侧吹炉应用及渣槽的改造富氧侧吹炉是一种高效的冶炼设备,广泛应用于钢铁行业。

它采用富氧燃烧技术,将高浓度的氧气喷入炉内,与燃烧物质发生反应,产生高温高能的化学反应,从而提高冶炼效率和产品质量。

富氧侧吹炉的应用主要体现在以下几个方面:1. 提高熔炼效率:富氧侧吹炉能够使煤气充分燃烧,加强化学反应,从而提高熔炼效率。

相比传统的加热方式,富氧侧吹炉能够使炉内温度更加均匀,熔炼速度更快,有利于提高炉膛利用率。

2. 减少能耗:富氧侧吹炉采用富氧燃烧技术,有效利用氧气的高燃烧效率,减少废气排放。

同时由于炉内温度均匀,热能损失较少,能耗也大幅度降低。

3. 改善产品质量:富氧侧吹炉能够提供高温高能的燃烧环境,促进钢水中氧与碳的反应,降低杂质含量,提高钢水的品质和纯度。

渣槽是富氧侧吹炉中的一个重要组成部分,用于收集和处理冶炼过程中产生的渣和废气,保证冶炼过程的连续运行和环境的清洁。

渣槽的改造主要包括以下几个方面:1. 提高渣流速度:通过改进渣槽的结构设计和增加排渣口的数量,可以提高渣流速度,使渣液更加迅速地流入渣槽,减少渣在炉膛中停留时间,提高冶炼效率。

2. 加强渣槽的耐热性能:由于富氧侧吹炉的高温燃烧环境,渣槽需要能够承受高温的侵蚀和冲刷。

可以通过采用耐火材料、加强渣槽的冷却措施等方式来提高渣槽的耐热性能,延长渣槽的使用寿命。

3. 设置废气处理设施:针对富氧侧吹炉产生的废气,渣槽改造还需要设置相应的废气处理设施,如烟气净化器、除尘装置等,以确保废气的排放达到环保标准。

4. 自动化控制:渣槽的改造还可以引入自动化控制系统,实现对渣流速度、渣液浓度等参数的实时监测和调节,提高操作的准确性和稳定性。

富氧侧吹炉在钢铁行业的应用极其广泛,并且不断进行改造和优化,以提高冶炼效率、降低能耗和改善产品质量。

渣槽作为富氧侧吹炉的重要组成部分,也需要不断进行改造,以适应富氧侧吹炉的工作要求。

富氧侧吹炉应用及渣槽的改造

富氧侧吹炉应用及渣槽的改造富氧侧吹炉是一种高效的冶炼设备,广泛应用于炼钢行业。

该设备采用侧吹富氧技术,能够将氧气等燃烧助剂侧向吹入炉膛,提高燃烧效率和冶炼速度,使得炼钢过程更加节能环保,同时提高钢水质量。

富氧侧吹炉主要有以下几个应用方面:1. 炼钢冶炼:富氧侧吹炉可用于炼钢冶炼过程,通过控制氧气侧吹速度和位置,可以改变炉料和炉渣的运动状态,从而提高冶炼效果。

富氧侧吹炉可以实现高效的氧气利用,提高炉膛温度、增加反应速率,同时有效控制炉内温度分布和化学反应过程,提高产能和钢水质量。

2. 脱磷脱硫:富氧侧吹炉能够在冶炼过程中有效地进行脱磷和脱硫作业。

通过调整氧气侧吹速度和位置,能够改变炉内流体的运动状态,加速炉料和炉渣中磷、硫等有害元素的排出,从而达到脱磷、脱硫的效果。

3. 改善钢水质量:富氧侧吹炉通过侧吹富氧技术,提高了炉膛的氧气浓度和温度,从而使得燃烧反应更加充分,钢水中的氧含量也得到提高。

这样能够有效地改善钢水的氧化还原环境,减少氧化损失,提高钢水的含氧量和纯净度。

渣槽是富氧侧吹炉中的一个重要部件,起到收集和处理炼钢过程中的炉渣的作用。

为了提高富氧侧吹炉的冶炼效率和钢水质量,常常需要对渣槽进行改造。

对渣槽进行改造主要有以下几个方面的内容:1. 提高渣液的收集效率:通过改变渣槽的结构和布置方式,可以使得渣液更加顺畅地流入渣槽,并且便于后续处理和回收利用。

2. 改善渣液的稳定性:在渣槽内部加入一些合适的陶瓷材料或涂层,能够有效地提高渣液的稳定性,减少渣液的浸蚀和侵蚀,延长渣槽的使用寿命。

3. 加强渣液的焦化作用:通过改变渣槽的内部结构和燃烧条件,可以提高渣液的焦化作用,减少渣液的生成量和渗浸效应,从而减少对环境的污染。

4. 加强渣液的振荡和搅拌:在渣槽内部设置合适的振荡和搅拌装置,可以提高渣液的流动性和混合度,促使渣液与炉料更加充分地接触和反应,提高冶炼效果。

富氧侧吹炉应用及渣槽的改造

富氧侧吹炉应用及渣槽的改造富氧侧吹炉是一种新型的先进冶炼设备,其主要原理是通过向炉体中侧面吹入富氧气体,使氧气直接参与金属的氧化反应而达到冶炼的目的。

相比传统的炉炼工艺,富氧侧吹炉具有炉温高、操作简便、冶炼效率高等诸多优点。

富氧侧吹炉广泛应用于钢铁行业,可以用于冶炼各种不锈钢、铜、铜合金等金属材料。

其炉膛结构采用圆形或方形,炉体材料一般选用镁碳耐火材料,能够承受高温和化学腐蚀。

在工作时,富氧气体直接进入炉膛,与金属熔体接触后,将金属氧化反应吸收高热,将金属内部和外部的不纯物质完全氧化,从而达到快速冶炼优质金属的目的。

在富氧侧吹炉的使用过程中,渣槽的改造是一个重要的环节。

传统的渣槽结构对于富氧侧吹炉并不适用,因此需要对其进行改造。

富氧侧吹炉的渣槽改造需要遵循以下几个原则:1. 提高渣口的位置。

由于富氧气体能够迅速氧化金属中的不纯杂质,因此在冶炼过程中需要频繁地清除不纯渣。

为了便于清除渣,需要将渣口的位置提高,以保持渣的流动性。

2. 增加渣口的数量。

在富氧侧吹炉中,冶炼速度非常快,渣的产生量也很大。

为了保证渣的顺利排放,需要在渣槽中增加渣口的数量。

3. 增加渣槽的容积。

富氧侧吹炉中产生的渣量很大,因此需要增加渣槽的容积,以便于收集和清除渣。

4. 采用多层浇铸技术。

在富氧侧吹炉中,金属材料温度很高,容易造成温度层的分层。

为了避免这种情况的发生,需要采用多层浇铸技术,以确保金属材料的均匀性。

综上所述,富氧侧吹炉的应用以及渣槽的改造是现代冶炼技术中的新发展,能够有效提高金属冶炼的效率和质量,为现代工业的发展提供了强有力的支撑。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

富氧侧吹熔池熔炼处理含铋废渣技术进展

崔静涛

(湖南柿竹园有色金属有限责任公司,湖南郴州423000)

摘要:本文主要介绍了国内外富氧侧吹熔池熔炼技术的发展情况及改进炉型后应用于含铋废渣处理的试产结 果,评述了其特点及应用方向。

关键词:含铋废渣;富氧侧吹炉;熔池熔炼

中图分类号:TF811 文献标识码:A文章编号:2096-2339(2017)04-0106-02

1国内外富氧侧吹熔池熔炼技术发展概况熔池熔炼是将炉料直接加人鼓风翻腾的熔池中以迅速完成气、液、固相间主要反应的一种熔炼方法,早期的转炉吹炼和烟化炉贫化熔炼等都属于熔池熔炼范畴,但 炉内的“静态料坡熔炼”动力学条件决定了该类熔炼方式存在传质传热效果差、氧化熔炼速度很缓慢、精矿的氧化热不能充分利用等不足;随着冶金技术的不断发展,20 世纪中后期陆续开发出基于富氧技术的熔池熔炼新工艺,如富氧顶吹、侧吹、底吹等一系列现代熔池熔炼技术。

富氧侧吹熔池熔炼法最早于1949年由前苏联莫斯科钢铁学院的冶金专家瓦纽科夫教授提出;1956年在巴尔喀什开展了理论研究;1969年在诺利尔斯克铜冶炼厂完成半工业试验;1974年在巴尔喀什铜冶炼厂建造第一座具有长方体炉

型的富氧侧吹熔池熔炼炉,炉顶和炉底由耐火材料切成,中心部分为铜水套,炉子高7 m,风口截面积4.8 m2,处理量50~70L/(m2.d);1977年在前苏联莫斯科梁赞试验厂建成风口断面为2.1 m2的熔炼炉;1978年在诺利尔斯克建成第一台用于处理铜块矿的工业熔池熔炼炉。

自此以后,在前苏联和哈萨克斯坦陆续建成大小不同的炉子共计10座,这种熔炼炉集精矿干燥、焙烧和熔炼于一体,炉型固定为长方形,除底部熔池外,炉身均为铜水套,据报道这类炉子主要集中用于铜锌精矿和铜镍精矿的冶炼。

在国内,2001年11月河南新乡中联公司建成了风口截面积为1.5 m2的富氧侧吹熔池熔炼工业试验炉,并用 于硫化铅精矿直接炼铅,取得了一定成效;2012年湖南金旺有色公司建成了氧化区为4.22 m2、还原区为3.6 m2、且中间用溜槽连接的、可间断生产的侧吹炉,主要用于处理铅铋混合精矿;2013年7月湖南永兴众德集团建成了氧化区为7.35 m2,还原区为4.2 m2,且中间用过渡区连接为一体的、可连续生产的双侧吹工业炉,主要用于含铋废渣的综合回收利用。

截止到目前,国内外采用富氧侧吹熔池熔炼技术处理的物料已从前期的铜锌精矿、铜镍精矿发展到铅精矿以及铅锌精矿,且熔池熔炼方式多为单侧吹加贫化炉。

湖南金旺有色公司实现了富氧侧吹熔池熔炼工艺技术进一步发展,将其应用到铋精矿及铅铋混合精矿的处理,虽 然创新性地采用了双侧吹炉型,但并没有解决氧化炉和还原炉物料的有效过渡(使用溜槽过渡),只能采用间断生产的方式,因此降低了炉子的冶炼效率。

湖南永兴众德集团则首创性的将氧化炉与还原炉连为一体,从而实现了一个炉子分两区连续熔炉、连续进料、连续出渣,且 可处理物料由精矿拓展为含铋碲废渣(铜铅烟灰、铅 泥)。

传统的含铋碲废渣冶炼常采用密闭鼓风炉,目前还 未完全淘汰,该炉子有一些难以克服的缺点,如:热量利用率低、硫的利用率不高等,因此容易造成昂贵冶金焦的大量消耗、产生严重的环境污染与治理问题。

而众德公司的这一改进如获得成功,将极大的推动富氧侧吹熔池熔炼技术的进步,同时也将为含铋废渣综合回收行业的提质改造与淘汰落后产能提供技术支撑。

2富氧侧吹熔池熔炼技术处理含铋废渣反应原理含铋废渣直接熔炼法包括氧化熔炼和还原熔炼两个过程,而富氧侧吹熔池熔炼炉则采用过渡区将氧化炉和还原炉连接为一个整体,在一个熔炼池内完成氧化熔炼和还原熔炼两个反应过程。

采用富氧侧吹熔池熔炼法处理含铋废渣的冶金原理为:经过合理配料处理的炉料,经皮带从加料室顶部进人炉内强烈搅拌的熔体中,同时富氧空气从位于炉子两侧的风口鼓人,鼓风加剧熔体内部的强烈扰动,有助于煤的充分燃烧,从而促使硫化矿被氧化或富铅渣被还原。

熔 体的强烈搅拌促使炉料颗粒在熔体中迅速熔化并均匀分布,炉内化学反应过程十分强烈而反应程度完全。

富氧侧吹熔池熔炼过程中,从风口鼓人的富氧直接进人渣层,因此硫化物可直接氧化成P b和P b O、B i和

作者简介:崔静涛(1984-),男,重庆市石柱县人,硕士研究生,工程师,主要从事有色冶炼、化工生产技术管理工作 —106 —

B iO,或硫化物直接与与熔渣中P b O、B i O发生交互反应生成P b和B i。

氧化熔炼过程的主要化学反应如下:2B i2S3(s)+9〇2(g)==2B i2〇3(i)+6S〇2(g)(1)

B i2S3(S)+6〇2(g)=B i2(S〇4)3(s)(2)

2B i2O3(i)+B i2S3(s)=6B i(i)+3SO2(g)(3)

B i2S3(s)+B i2(S〇4)3(s)=4B i⑴+6SO2(g)(4)

2P b S(s)+3O2(g)=2P b O(i)+2SO2(g)(5)

P b S(s)+2O2(g)=PbSO4(s)(6)

2P b O(i)+2SO2(g)+O2(g)—2PbSO4(s)(7)

2P b O(i)+P b S(s)=3P b(i)+SO2(g)(8)

控制炉渣熔体中的氧势,可实现被处理物料相应的氧化和还原,得到相应的产物。

3富氧侧吹熔池熔炼技术处理含铋废渣工艺参数富氧双侧吹熔池熔炼工业炉共配置22个风口,其中 氧化区14个(两侧各7个)、还原区8个(两侧各4个);正常生产时使用11个分口,两侧交错对开。

制氧站产出的工业氧经配气达到氧浓度75% ~ 90%后直接鼓人炉中,风口压力为0.15 M P a。

炉子的氧化区产出含SO2约11%的烟气,同时产出铅铋合金、冰铜渣以及稀渣。

在还原区则产出锌烟尘、铅 铋合金以及贫化渣。

4富氧侧吹熔池熔炼技术处理含铋废渣工业试 产简介

4.1原料成分

工业试产采用混合物料,主要包括铅铋精矿、铜烟灰、铅泥、铋中矿等,通过混合配料后的主要成分如表1所示。

表1制粒后混合料的主要成分及含量

混合料Bi Pb Cu SiO2Fe CaO S As Zn

含量/% 2.4615.14 1.27 5.0119.12 6.1520.95 2.46 5.41

4.2主要工艺参数及试生产指标

熔炼过程的主要工艺参数及指标如表2所示。

4.3工业试产结论

(1)含铋废渣富氧侧吹熔池熔炼工艺技术操作上可行;(2)氧化区烟气SO2浓度达到11%,可用于后续制酸处理,有利于硫的回收利用,同时避免了 SO2气体对环境的污染;(3)采用双侧吹熔池熔炼炉同时完成氧化熔炼与还原熔炼作业,提高了炉子利用率和有效作业率;

表2含铋废渣富氧侧吹熔池熔炼主要参数和指标

指标单位氧化区还原区

温度1 2501 200风口压力M Pa0.150.06

床能力t/( m2 •d)65 〜8060〜70

氧料比m3250〜280260

煤率%10.7715合金产率(氧化区)%80—

合金产率(还原区)%90—合金含Pb%8482

合金含Bi%1012

烟尘率%19 〜2320〜24

炉渣含Pb%120.6

渣含Zn% 4.6 3.62烟气s o:浓度%110.02脱硫率%>99—

(4)在含铋废渣中加人一定比例的铅铋硫化矿,将有望

进一步改善冶炼流程,降低过程能耗。

4.4试产存在的问题

(1) 烟尘率高。

虽通过混料制粒降低了扬尘量烟尘率仍然较高,易造成水平烟道与直升烟道接口处的

堵塞。

(2) 恶性炉结。

试产出现了恶性炉结,通过密切测可知,炉结不断长大,由200 m m发展到400 m m再到 600 m m,造成还原炉的咽喉口两次被封,导致炉况恶化。

在分析炉结形成机理的同时,虽然采取了相关措施曾经

一度遏制了炉结的恶性生长,但由于炉料的复杂性始终

无法避免,因此熔炼过程中的恶性炉结难以彻底消除,这 也是产业化实践中必须要密切关注的焦点问题。

解决自热平衡和物料流动性的问题是采用富氧侧吹

熔池熔炼技术处理含铋废渣的关键,在后续的试产中发现,通过调整过渡区虹吸口的高度和炉子的保温措施,这 两个问题已基本得到解决。

5结语

湖南省永兴众德集团新建的双侧吹富氧熔池熔炼炉

处理含铋物料技术,是一项可替代烧结-鼓风炉工艺的新

技术,具有技术经济指标先进、过程节能环保、且易于设

备大型化的特点,预计能很快形成较强的规模效应。

参考文献:

[1]宋光辉.瓦纽科夫法直接炼铅及其进展[J].湖南有色金属

2004(2) :21-23,

[2]杨晋国.瓦纽科夫熔池熔炼技术综述[J].新疆有色金属

2009(4) :42-44.

—107 —。