设计一台用成型铣刀在加工件上加工出成型面的液压专用铣床

液压传动课程设计 液压专用铣床的液压系统完整版

设计题目设计一台用成型铣刀在加工件上加工出成型面的液压专用铣床,工作循环:手工上料——自动夹紧——工作台快进——铣削进给——工作台快退——夹具松开——手工卸料。

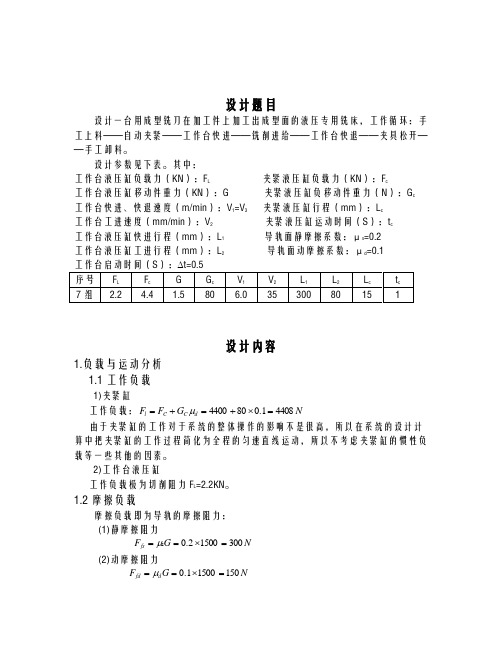

设计参数见下表。

其中:工作台液压缸负载力(KN ):F L 夹紧液压缸负载力(KN ):F c 工作台液压缸移动件重力(KN ):G 夹紧液压缸负移动件重力(N ):G c 工作台快进、快退速度(m/min ):V 1=V 3 夹紧液压缸行程(mm ):L c 工作台工进速度(mm/min ):V 2 夹紧液压缸运动时间(S ):t c 工作台液压缸快进行程(mm ):L 1 导轨面静摩擦系数:μs =0.2 工作台液压缸工进行程(mm ):L 2 导轨面动摩擦系数:μd =0.1 工作台启动时间(S ):∆t=0.5 序号 F L F c G G c V 1 V 2 L 1 L 2 L c t c 7组 2.24.41.5806.03530080151设计内容1.负载与运动分析 1.1工作负载1)夹紧缸工作负载:N G F F d C C l 44081.0804400=⨯+=+=μ由于夹紧缸的工作对于系统的整体操作的影响不是很高,所以在系统的设计计算中把夹紧缸的工作过程简化为全程的匀速直线运动,所以不考虑夹紧缸的惯性负载等一些其他的因素。

2)工作台液压缸工作负载极为切削阻力F L =2.2KN 。

1.2摩擦负载摩擦负载即为导轨的摩擦阻力: (1)静摩擦阻力N G F fs 30015002.0s =⨯==μ (2)动摩擦阻力N G F d fd 15015001.0=⨯==μ1.3惯性负载N D v g G t v g G F t i 61.305.060/68.91500)0(1==-=∆∆=1.4负载图与速度图的绘制快进 s v L t 360/100.63003111=⨯==工进 s v L t 14.13760/3580222=== 快退 s 8.360/100.68030033213=⨯+=+=v L L t 假设液压缸的机械效率9.0=cm η,得出液压缸在各工作阶段的负载和推力,如表1.1所示。

实例二液压专用铣床液压系统设计

实例二液压专用铣床液压系统设计设计要求:设计一台成型加工的液压专用铣床,要求机床工作台上一次可安装两只工件,并能同时加工。

工件的上料、卸料由手工完成,工件的夹紧及工作台进给由液压系统完成。

机床的工作循环为:手工上料→工件自动夹紧→工作台快进→铣削进给(工进) →工作台快退→夹具松开→手动卸料。

参数要求:运动部件总重力G=25000N切削力F w=18000N快进行程l1=300mm工进行程l2=80mm快进、快退速度v1=v3=5m/min工进速度v2=100~600mm/min启动时间△t=0.5s夹紧力F j=30000N行程l j=15mm夹紧时间△t j=1s工作台采用平导轨,导轨间静摩擦系数fs=0.2,动摩擦系数f d=0.1,要求工作台能在任意位置上停留一.分析工况及主机工作要求,拟订液压系统方案1.确定执行元件类型夹紧工件,由液压缸完成。

因要求同时安装、加工两只工件,故设置两个并联的、缸筒固定的单活塞杆液压缸。

其动作为:工作台要完成单向进给运动,先采用固定的单活塞杆液压缸。

其动作为:2. 确定执行元件的负载、速度变化范围(1)夹紧缸 惯性力和摩擦力可以忽略不计,夹紧力F =300000N 。

(2)工作缸 工作负载F w =18000N 运动部件惯性负载)(2.4245.006058.925000N t v g G F a =-⨯=∆∆⨯=导轨静摩擦阻力F fs =f s G =0.2×25000N=5000N 导轨动摩擦阻力F fd =f d G =0.1×25000N=2500N根据已知条件计算出执行元件各工作阶段的负载及速度要求,列入下表:表2 工作循环各阶段的负载及速度要求二 1.初定系统压力根据机器类型和负载大小,参考,初定系统压力p 1=3MPa 。

2.计算液压缸的主要尺寸(1)夹紧缸按工作要求,夹紧力由两并联的液压缸提供,则m p F D 0798.010314.323000042461=⨯⨯⨯⨯==π根据国标,取夹紧缸内径D =80mm ,活塞杆直径d =0.6D =50mm 。

液压专用铣床课程设计

液压专用铣床课程设计一、课程目标知识目标:1. 理解液压原理在铣床中的应用,掌握液压系统的基本组成及功能;2. 学习并掌握液压专用铣床的操作流程、加工工艺及安全注意事项;3. 了解液压专用铣床的维护保养知识,提高设备使用寿命。

技能目标:1. 学会使用液压专用铣床进行工件加工,掌握铣削加工的基本技巧;2. 能够根据工件要求,选择合适的刀具、切削参数和加工路径,独立完成铣床操作;3. 培养学生分析、解决铣床加工过程中遇到的问题,提高实际操作能力。

情感态度价值观目标:1. 培养学生对液压专用铣床加工的兴趣,激发学习热情,提高学习积极性;2. 增强学生的团队合作意识,培养沟通协调能力,提高课堂互动效果;3. 强化学生的安全意识,养成良好的操作习惯,树立正确的价值观。

本课程针对高年级学生,结合液压专用铣床的实用性,注重理论知识与实际操作相结合。

课程目标旨在使学生掌握液压铣床的基本知识、操作技能和安全意识,培养具备实际操作能力的高素质技能型人才。

通过课程学习,学生能够将所学知识运用到实际工作中,为我国制造业的发展贡献力量。

二、教学内容1. 液压原理在铣床中的应用:介绍液压系统的基本组成、工作原理及在铣床中的功能,对应教材第3章第1节;2. 液压专用铣床操作流程:详细讲解铣床的操作步骤、加工工艺及安全注意事项,对应教材第4章第2节;3. 铣削加工技巧:教授铣削加工的基本技巧,包括刀具选择、切削参数设置、加工路径规划等,对应教材第5章;4. 液压专用铣床的维护保养:介绍铣床的日常维护、保养方法及故障排除,对应教材第6章;5. 实际操作训练:安排学生进行液压专用铣床的实操练习,巩固所学知识,提高操作技能。

教学内容根据课程目标进行科学、系统地组织,确保理论与实践相结合。

教学大纲明确教学内容、进度安排及教材章节,旨在帮助学生全面掌握液压专用铣床的知识与技能。

在教学过程中,教师应关注学生的实际操作能力培养,确保教学内容与实际工作需求紧密结合。

专用铣床液压系统设计课程设计

专用铣床液压系统设计课程设计专用铣床液压系统设计课程设计一、引言在现代机械加工领域,铣床是一种常用的机床设备。

为了提高铣床的运行效率和精度,液压系统被广泛应用于铣床中。

本课程设计旨在通过对专用铣床液压系统的设计,使学生掌握液压系统的原理和设计方法。

二、液压系统基础知识1. 液压系统概述液压系统是利用流体传递能量的一种动力传动系统。

它由液压泵、执行元件、控制元件和辅助元件等组成。

2. 液压传动基本原理液体在容器中形成封闭的流体传递介质,通过液压泵产生的高压油将能量传递到执行元件上,从而实现工作机构的运动。

3. 液压执行元件常见的液压执行元件包括油缸、马达和阀门等。

油缸通过受力面积差异实现线性运动,马达则通过转子与定子之间的摩擦力实现旋转运动。

三、专用铣床液压系统设计1. 设计目标专用铣床液压系统的设计目标是实现铣床的高效率、高精度和安全稳定的运行。

2. 系统组成专用铣床液压系统主要由液压泵、油缸、控制阀和辅助元件等组成。

液压泵负责产生高压油,油缸负责驱动工作台进行运动,控制阀则用于控制油液的流向和压力。

3. 液压系统参数选择根据铣床的工作要求和性能指标,选择合适的液压元件参数。

包括液压泵的流量、工作台的移动速度和承载能力等。

4. 液压系统布局设计根据铣床结构和工作台运动方式,合理布局液压元件。

保证油路畅通,减小能量损失和泄漏。

5. 液压系统控制策略设计根据铣床的工作过程,确定合理的控制策略。

可以采用手动控制或自动控制方式,实现对工作台运动的精确控制。

6. 液压系统安全保护设计在液压系统中添加安全保护装置,如过载保护阀、压力传感器和液压缸的行程限位装置等,以确保铣床的安全运行。

四、课程设计步骤1. 确定课程设计内容和目标明确课程设计的具体内容和目标,包括液压系统的基本原理、专用铣床液压系统的设计要求等。

2. 学习液压系统基础知识学生需要通过自学或教师讲解等方式,掌握液压系统的基本原理、执行元件和控制元件等知识。

铣床液压课程设计

铣床液压课程设计一、课程目标知识目标:1. 理解铣床液压系统的基本原理和组成部分;2. 掌握铣床液压系统的主要参数及其对铣削加工的影响;3. 了解不同铣床液压系统的特点及其适用场景。

技能目标:1. 能够正确操作铣床液压系统,并进行基本的调试和故障排除;2. 能够根据加工需求,合理选择和调整铣床液压系统的参数;3. 能够运用铣床液压系统进行简单的铣削加工,并确保加工质量和效率。

情感态度价值观目标:1. 培养学生对机械加工和液压技术的兴趣,激发学习热情;2. 培养学生严谨的科学态度,注重实践操作的安全性和准确性;3. 培养学生的团队合作意识,学会在铣床液压系统操作中相互协作和沟通。

课程性质:本课程为实践性较强的技术学科,结合铣床液压系统的基础知识和操作技能,培养学生实际应用能力。

学生特点:学生为高年级中职或高职机械类相关专业的学生,具备一定的机械基础知识和动手能力。

教学要求:注重理论与实践相结合,强调操作技能的培养,同时关注学生情感态度价值观的引导。

将课程目标分解为具体的学习成果,以便进行有效的教学设计和评估。

二、教学内容1. 铣床液压系统原理:讲解液压系统的基本工作原理,包括液压泵、液压缸、控制阀等主要组成部分的功能和相互关系。

教材章节:第二章“液压系统基本原理”2. 铣床液压系统参数:学习液压系统的主要参数,如压力、流量、油温等,探讨这些参数对铣削加工的影响。

教材章节:第三章“液压系统参数及其调整”3. 铣床液压系统操作与调试:介绍铣床液压系统的操作方法,包括启动、停止、调整等,以及系统调试的基本步骤和注意事项。

教材章节:第四章“铣床液压系统的操作与维护”4. 铣床液压系统故障排除:分析常见的铣床液压系统故障现象,学习故障诊断和排除方法。

教材章节:第五章“液压系统的故障诊断与排除”5. 铣床液压系统在实际应用中的选择与调整:根据加工需求,指导学生如何选择合适的铣床液压系统,并进行参数调整,以提高加工质量和效率。

专用铣床液压系统设计课程设计

专用铣床液压系统设计课程设计一、引言随着工业技术的不断进步,液压系统在机械设备中的应用越来越广泛。

专用铣床是一种常见的机械设备,其液压系统是确保其正常运行的重要组成部分。

本课程设计将对专用铣床液压系统进行设计,以确保其在工作过程中具有稳定、高效的性能。

二、液压系统设计原理液压系统是通过液体传递能量来实现机械运动的系统。

在专用铣床中,液压系统主要用于控制铣刀的进给、主轴的转速和位置,以及工作台的移动等。

液压系统的设计需要考虑以下几个方面:1. 工作压力:根据铣床的工作需求和液压元件的承载能力,确定液压系统的工作压力。

通常,专用铣床的工作压力在10-20MPa之间。

2. 流量需求:根据铣床的工作速度和移动距离,确定液压系统的流量需求。

流量的大小直接影响液压系统的响应速度和工作效率。

3. 液压元件的选择:根据液压系统的工作压力和流量需求,选择适当的液压元件,如液压泵、液压阀、液压缸等。

液压元件的选择要考虑其工作性能、可靠性和维护成本等因素。

4. 液压系统的控制方式:根据铣床的工作需求,确定液压系统的控制方式。

常见的控制方式有手动控制、自动控制和数控控制等。

三、液压系统设计步骤1. 确定系统要求:根据专用铣床的工作特点和要求,明确液压系统的工作压力、流量需求和控制方式等。

2. 选择液压元件:根据系统要求,选择合适的液压元件。

液压泵的选择要考虑其流量和压力特性;液压阀的选择要考虑其控制特性和可靠性;液压缸的选择要考虑其负载能力和运动特性等。

3. 绘制液压系统图:根据系统要求和液压元件的选择,绘制液压系统图。

液压系统图应包括液压泵、液压阀、液压缸等液压元件的连接关系和管路布置。

4. 计算液压系统参数:根据系统要求和液压元件的特性,计算液压系统的参数,如泵的流量和压力、液压缸的负载和速度等。

5. 设计液压系统控制装置:根据系统要求和控制方式,设计液压系统的控制装置。

控制装置可以采用手动操作、电气控制或计算机控制等方式。

液压课程设计

3 进行方案设计和拟定液压系统原理图

1.5(约占30%)

4 计算和选择液压组件

1(约占20%)

5 验算液压系统性能

0.5(约占10%)

6 绘制液压系统原理图,编制课程设计说明书 0.5(约占10%)

7 设计总结与答辩

0.5(约占10%)

四、设计题目 以班为单位,每两人一组一个题目,按学号顺序顺延。

1、设计一台专用铣床,工作台要求完成快进--工作进给--快退- -停止的自动工作循环。铣床工作台重量4000N,工件夹具重量为

最大压制力:8100(KN)

活动横梁最大行程:

800(mm)

活动横梁空载最大下行速度:100(mm/s) 活动横梁工作时最大速

度:8(mm/s)

活动横梁最大回程速度:35(mm/s) 回程力:520(KN)

顶出力:300(KN)

顶出回程力:215(KN)

拉伸时压边压力:340(KN)

了解原始数据和工作条件。

⑵参阅本书有关内容,明确并拟订设计过程和进度计划。

2.进行工况分析 ⑴做速度-位移曲线,以便找出最大速度点; ⑵做负载-位移曲线,以便找出最大负载点。液压缸在各阶段所受 的负载需要计算,为简单明了起见,可列表计算;计算公式见教材表92。

工况

计算公式

缸的负载F 缸的推力F/ηm

——快退——原位停止”。快进行程长度为0.4m,工进行程为0.1 m。快

进和快退速度为0.1m/s,工进速度范围为3×10-4~5×10-3m/s,采用平

导轨,启动时间为0.2s。要求动力部件可以手动调整,快进转工进平

稳、可靠。

7、8、9、10、11、12、13

设计一台用成型铣刀在加工件上加工出成型面的液压专用铣床,工作循

专用铣床的液压系统

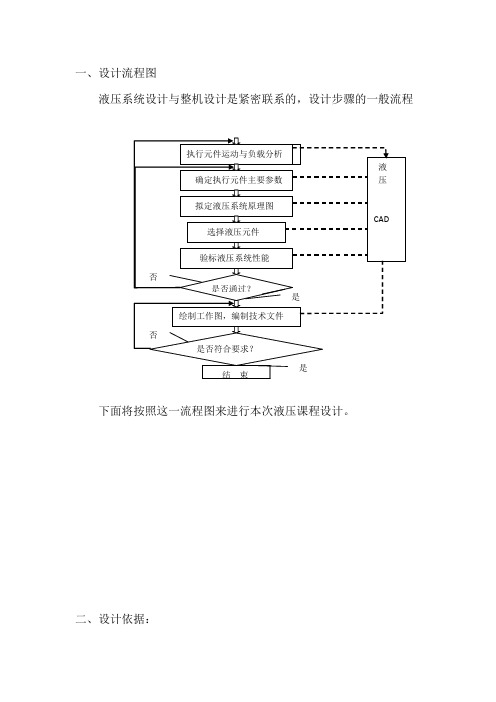

一、设计流程图液压系统设计与整机设计是紧密联系的,设计步骤的一般流程下面将按照这一流程图来进行本次液压课程设计。

二、设计依据:明确液压系统的设计要求 执行元件运动与负载分析 确定执行元件主要参数 拟定液压系统原理图 选择液压元件 验标液压系统性能是否通过?绘制工作图,编制技术文件是否符合要求? 结 束液压 CAD否否是是设计一台专用铣床的液压系统,铣头驱动电机的功率N=7.5KW,铣刀直径为D=100mm,转速为n=300rpm,若工作台重量400kg,工件及夹具最大重量为150kg,工作台总行程L=400mm,工进为100mm,快退,快进速度为5m/min,工进速度为50~1000mm/min,加速、减速时间t=0.05s,工作台用平导轨,静摩擦系数fj=0.2,动摩擦系数fd=0.1。

设计此专用铣床液压系统。

三、工况分析液压系统的工况分析是指对液压执行元件进行运动分析和负载分析,目的是查明每个执行元件在各自工作过程中的流量、压力、功率的变化规律,作为拟定液压系统方案,确定系统主要参数(压力和流量)的依据。

负载分析 (一) 外负载Fw=1000P/V=60000·1000P/ 3.14Dn=4774.65N (二) 阻力负载静摩擦力:Ffj=(G1+G2)·fj其中 Ffj —静摩擦力N G1、G2—工作台及工件的重量N fj —静摩擦系数 由设计依据可得:Ffj=(G1+G2)·fj=(4500+1500)X0.2=1200N 动摩擦力Ffd=(G1+G2)·fd 其中 Ffd —动摩擦力N fd —动摩擦系数同理可得: Ffd=(G1+G2)·fd=(4500+1500)X0.1=600N(三) 惯性负载机床工作部件的总质量m=(G1+G2)/g=6000/9.81=611.6kg惯性力Fm=m ·a==1019.37N其中:a —执行元件加速度 m/s ² 0t u u a t-=ut —执行元件末速度 m/s ² u0—执行元件初速度m/s ²t —执行元件加速时间s因此,执行元件在各动作阶段中负载计算如下表所示: (查液压缸的机械效率为0.96,可计算液压缸各段负载,如下表) 工况 油缸负载(N ) 液压缸负载(N ) 液压缸推力(N ) 启动 F=Ffj 1200 1250 加速 F=Ffd+Fm 1619.37 1686.84 快进 F=Ffd 600 625 工进 F=Ffd+ Fw 5374.65 5598.60 快退F=Ffd600625按上表的数值绘制负载如图所示。

铣削专用机床液压系统设计

毕业设计(论文)铣削专用机床液压系统设计Milling special machine hydraulic system design系名:专业班级:学生姓名:学号:指导教师姓名:指导教师职称:二〇**年六月任务书目录摘要.............................................................................................................. 错误!未定义书签。

引言 (4)第一章液压系统设计要求和工况分析 (5)1.1明确设计要求 (5)1.2工况分析 (5)第二章拟定液压系统原理图 (8)2.1液压回路选择 (8)2.2液压系统原理图 (8)第三章液压系统的计算和选择液压元件 (10)3.1液压缸的主要尺寸的确定 (10)3.2确定液压泵的流量、压力和选择泵的规格 (11)3.3液压阀的选择 (12)4.1压力损失的验算 (13)4.2系统温升的验算 (16)结论 (18)致谢 (19)参考文献 (20)引言液压传动相对于机械传动来说。

是一门发展较晚的技术。

自18世纪末英国制成世界上第一台水压机算起,液压传动技术只有二三拜百年的历史。

直到20世纪30年代它才较普遍地用于起重机、机床及工程机械。

在第二次世界大战期间,由于战争需要,出现由响应迅速、精度高的液压控制机构所装备的各种军事武器。

第二次世界大战结束后,战后液压技术迅速转向民用工业,液压技术不断应用于各种自动机及自动生产线,从而使它在机械制造、工程机械、农业机械、汽车制造等行业得到推广应用。

日常所见到的机器,如机床、起重机、汽车、拖拉机等,都装有一个用来接受外界能源输入的原动机,如电动机、内燃机等,并通过机器中的一系列传动装置,把原动机的动作转变为机器工作机构的动作,以完成机器工作任务。

例如,车床主轴的旋转、刀架的移动、起重机吊钩的升降等等。

所以一部完整的机器都是由原动机,传动装置和工作机构三部分所组成,其中传动方式又有多种,液压传动以其功率大,调速方便等优点在传动装置中得到广泛应用。

半自动液压专用铣床液压系统课程设计精选全文完整版

可编辑修改精选全文完整版液压系统设计半自动液压专用铣床液压系统1.设计要求设计一台用成型铣刀在加工件上加工出成型面的液压专用铣床,工作循环:手工上料——自动夹紧——工作台快进——铣削进给——工作台快退——夹具松开——手工卸料。

2.设计参数设计参数见表11和表12。

其中:工作台液压缸负载力(KN):FL=2.2夹紧液压缸负载力(KN):Fc= 4.8工作台液压缸移动件重力(KN):G=3.5夹紧液压缸负移动件重力(N)G c=30 工作台快进、快退速度(m/min):V1=V3 =5.5夹紧液压缸行程(mm):L c=10工作台工进速度(mm/min):V2=55 夹紧液压缸运动时间(S):t c=1工作台液压缸快进行程(mm):L1=450导轨面静摩擦系数:μs=0.2工作台液压缸工进行程(mm):L2=80导轨面动摩擦系数:μd=0.1工作台启动时间(S)t=0.53.完成工作量液压系统原理图(A3);零件图和部件装配图各1张(A3);设计说明书1份,零部件目录表1份。

注:在进行零部件设计时,集成块和油箱部件可以任选。

表一〈一〉工况分析:1.运动参数分析根据主机要求画出动作循环图,然后根据动作循环图和速度要求画出速度与路程的工况图。

夹紧松开2.动力参数分析(1)计算各阶段的负载1.启动和加速阶段的负载Fq从静止到快速的启动时间很短,故以加速过程进行计算,但摩擦阻力仍按静摩擦阻力考虑。

F q =Fj+Fi+Fm其中Fm=0.1FqFq = Fj+Fg+FmFq=850N2.快速阶段的负载FkF k =Fdm+Fm=0.1×3500+0.1FkFk=389N3.工进阶段的负载FgjFgj = Fdm+ Fl+ Fm=0.1X3500+2200+85 =2833N4.快退阶段的负载FktFkt =Fk=388.89N5.夹紧缸最大夹紧力FmaxFmax =Fc+UsGc+Gc/gXLc/tc2+0.1Fmax=5340N6.夹紧缸最小夹紧力FminFmin = Fc+UdGc+Gc/gXLc/tc2+0.1Fmin=5337N速度与路程的工况图:负载与路程的工况图:表二液压缸负载与工作压力之间的关系:表三液压缸内径尺寸系列:(mm)表四活塞杆直径尺寸系列:(mm)〈二〉计算液压缸尺寸和所需流量:1.工作压力的确定,查表二,取工作压力P=1MPa 2.计算液压缸尺寸(1)液压缸的有效工作面积A1A1=FP=28331000000=2833(mm2)液压缸内径:D=(4A1/π)1/2=60(mm)查表三,取标准值D=63mm(2)活塞杆直径:要求快进与快退的速度相等,故用差动连接方式,所以,取d=0.7D=44.1mm,查表四,取标准值d=45mm。

成型铣刀在加工件上加工出成型面的液压专用铣床的课程设计

成型铣刀在加工件上加工出成型面的液压专用铣床的课程设计液压专用铣床课程设计一、引言液压专用铣床是一种加工设备,用于加工金属零件,可以实现精密零件的工艺加工,加工出精确的成型面。

液压专用铣床采用精密拉丝技术,即在工具上整体大力量,压下工件,采用拉刀的技术,在工具上实现长距离的平均运动,以获得精确的加工质量,改善加工精度和一致性。

本文将从以下几个方面来讨论和完成液压专用铣床的课程设计:二、课程设计1、认识液压专用铣床1)液压专用铣床是一种加工工具,主要用于加工金属材料和橡胶,可以有效地将成形面加工到加工件上,特别适宜于加工表面比较平整的零件,而且精度也比较高;2)液压专用铣床的加工方式是采用精密拉丝技术,它以一定的速度将铣刀压在工件上,拉动工具,达到细微的加工,同时可以提高精密度和均匀度;3)液压专用铣床使用安全,操作特别简单,适用于精密成形面加工。

1)首先定位加工件,确定加工位置;2)调整铣刀尺寸,确定好加工参数;3)进行铣削,按指定的加工程序进行加工;4)最后,将加工好的零件取下,对其尺寸、型腔检查,完成加工任务。

1)熟练掌握机床操作程序,按指定的操作程序进行操作;2)检查校正机床的各种调整,保持机床正常工作;3)检查零件的加工尺寸,检查工件的外形;4)保持机床和加工环境的清洁,避免杂物杂质对机床的磨损;5)熟悉机床维修保养知识,确保机台长期运行稳定。

三、结束语液压专用铣床由于具有加工精度高、精密度高及曲面成形加工能力等优点,已得到广泛应用。

建议用它完成一些镶嵌、异形曲面成形和精密细节加工的成型面,从而确保获得更高的加工质量。

另外,操作者还需要熟悉机床的操作程序,以保证机床在正常情况下使用。

总之,正确使用液压专用铣床可以确保加工零件的精度、一致性和质量,以确保完成工程任务。

液压传动课程设计--组合机床液压系统设计

液压传动课程设计--组合机床液压系统设计课程设计(论文)[立式组合机床的液压系统设计]本科学生课程设计任务书接注:任务书由指导教师填写。

摘要目前,液压系统被广泛应用在机械、建筑、航空等领域中,成为一种新型的动力源。

由于液压元件的制造精度越来越高,再配合电信号的控制,使液压系统在换向方面可以达到较高的频率。

不管是在重型机械和精密设备上都能满足要求。

液压系统本身有较多的优点,比如:在同等的体积下,液压装置产生的动力更大;由于它的质量和惯性小、反映快,使液压装置工作比较平稳;能够实现无级调速,特别是在运动中进行调速;液压装置自身能实现过载保护;实现直线运动远比机械传动简单。

但是液压传动对温度的变化比较敏感,不宜在很高或很低的温度下工作。

液压系统应用在机床上,实现对工作台和夹紧工件的循环控制起着重要的作用。

对铣削类组合机床,运用液压来控制运动循环,结构简单,所占空间小,而且能满足较大的切削负载要求。

关键词:液压系统,组合机床,运用ABSTRACTAt present, the hydraulic system are widely used in machinery, construction, aviation, etc, become a kind of new type of power supply. Because the manufacturing precision of the hydraulic element more and more high, combined with electrical signal control, hydraulic system in the reversing of the higher frequency. Whether in heavy machinery and precision equipment can meet the requirements.Hydraulic system itself has more advantages, such as: in the same volume, hydraulic device the power generated larger; Because of its quality and the inertia small, reflecting the quickly, make hydraulic equipment work smoothly; Can realize stepless speed regulation, especially in the movement speed; Hydraulic device itself can realize overload protection; Realize the linear motion than simple mechanical transmission. But hydraulic transmission is more sensitive to temperature changes, not in very high or very low temperatures. Hydraulic system used in the machine, and to realize the clamping workpiece table and the cycle control play an important role. Of milling class combination machine tools, using hydraulic pressure to control movement cycle, simple structure, accounting for the space is little, and can meet the requirements of the larger cutting load.Keywords: hydraulic system, combination machine tools, use目录摘要…………………………………………………………………………………3 ABSTRACT……………………………………………………………………………31 方案的确定………………………………………………………………………71.1整体性分析 (7)1.2拟定方案 (7)1.3比较方案并确定方案 (8)2工况分析 (8)2.1运动参数分析 (8)2.2动力参数分析 (8)2.3负载图和速度图的绘制 (9)3液压缸尺寸和所需流量…………………………………………………………10 3.1液压缸尺寸计算 (10)3.2确定液压缸所需流量 (10)3.3夹紧缸的有效面积、工作压力和流量的确定……………………………………1 1 4拟定液压系统图…………………………………………………………………1 2 4.1确定执行元件类型 (12)4.2换向方式确定 (13)4.3调速方式的选择 (13)4.4快进转工进、一工进转二工进控制方式的选择.......................................1 3 4.5终点转位控制方式 (13)4.6快速运动的实现和供油部分的设计...................................................1 3 4.7夹紧回路的确定 (14)4.7.1 调压回路 (14)4.7.2 调速回路 (15)4.7.3 平衡回路 (16)4.7.4换向回路 (16)4.7.5 卸荷回路 (16)4.8拟定液压传动系统原 (17)5选择液压元件的确定辅助装置 (19)5.1选择液压泵 (19)5.2电机的选择 (20)5.3选择阀类元件 (20)5.4确定油管尺寸...........................................................................21油箱的设计 (22)6.1油箱容量的确定 (22)6.2估算油箱的长、宽、高...................................................2 2 6.3确定油箱壁厚 (22)6.4确定液位计的安装尺寸 (22)6.5隔板尺寸的计算 (23)6.6油箱结构的设计 (23)6.7辅助元件的选择 (25)6.8油箱其他元件的选择 (25)7液压系统的性能验算……………………………………………………………2 6 7.1验算系统压力损失和确定压力阀调定值.............................................2 6 7.2确定泵的工作压力 (28)7.3液压系统的效率 (30)7.4油液温升验算 (31)结论.............................................................................................32参考文献 (33)题目五:组合机床液压系统设计试设计立式组合机床的液压系统。

成型铣刀液压课程设计

成型铣刀液压课程设计一、课程目标知识目标:1. 学生能理解并掌握成型铣刀的基本结构、工作原理及分类。

2. 学生能掌握液压系统在成型铣刀中的应用原理,了解液压系统的基本组成部分。

3. 学生能了解并描述成型铣刀液压系统的维护与故障排除方法。

技能目标:1. 学生能够运用所学的知识,分析并设计简单的成型铣刀液压系统。

2. 学生能够正确操作模拟软件,进行成型铣刀液压系统的模拟与调试。

3. 学生能够通过小组合作,完成成型铣刀液压系统的组装与调试,提高实际操作能力。

情感态度价值观目标:1. 培养学生对于机械制造及自动化专业的热爱和兴趣,增强职业认同感。

2. 培养学生良好的团队协作精神,提高沟通与协作能力。

3. 培养学生具备安全意识,养成良好的操作习惯,注重环境保护。

课程性质:本课程为机械制造及自动化专业课程,结合实际操作,培养学生的实践能力和理论知识。

学生特点:学生已具备一定的机械基础知识,具有较强的动手能力和学习兴趣,但液压系统知识较薄弱。

教学要求:教师应注重理论与实践相结合,以学生为主体,引导学生主动探究,提高学生的实际操作能力和解决问题的能力。

教学过程中,关注学生的个体差异,提供个性化指导,确保学生能够达到课程目标。

通过课程学习,使学生在知识、技能和情感态度价值观方面取得具体的学习成果。

二、教学内容1. 成型铣刀基本结构及工作原理:讲解成型铣刀的构造、分类及工作原理,结合教材第二章内容,让学生掌握成型铣刀的基本概念。

- 成型铣刀的结构特点- 成型铣刀的分类及用途- 成型铣刀的工作原理2. 液压系统在成型铣刀中的应用:分析液压系统在成型铣刀中的作用,结合教材第三章内容,使学生了解液压系统在机械制造中的应用。

- 液压系统的基本组成部分- 液压系统在成型铣刀中的应用原理- 液压系统的优点和局限性3. 成型铣刀液压系统设计:根据教材第四章内容,教授成型铣刀液压系统的设计方法,提高学生的实际设计能力。

- 液压系统设计的基本原则- 液压元件的选型与计算- 液压系统回路设计4. 成型铣刀液压系统模拟与调试:运用教材第五章内容,指导学生进行液压系统的模拟与调试,锻炼学生的动手能力。

设计一台用成型铣刀在加工件上加工出成型面的液压专用铣床

二.负载与运动分析1、工作负载 工作负载即为切削阻力F L =2800N 。

2、摩擦负载 摩擦负载即为导轨的摩擦阻力: 静摩擦阻力 0.22200440fs s F G N μ==⨯= 动摩擦阻力0.12200220fd d F G N μ==⨯=3、 惯性负载 2200 5.440.49.80.260i G v F N g t ∆⨯===∆⨯⨯ 4、 运动时间 快进 311126010 2.890.09L t s v -⨯===工进 2232901200.7510L t sv -===⨯ 快退 ()3123326090103.890.09L L t s v -+⨯+===设液压缸的机械效率ηcm =0.9,得出液压缸在各工作阶段的负载和推力,如表2所示表2液压缸各阶段的负载和推力工况 负载组成液压缸负载F /N液压缸推力F 0=F /ηcm /N启 动440490 加 速261 290 快 进220245 工 进3020 3356 反向启动440489 加 速261 290F L =2800N1v =3v =0.09 m 3/s2v =30.7510-⨯ m 3/s快退220 245=3020N 根据液压缸在上述各阶段内的负载和运动时间,即可绘制出负载循环图F-t和速度循环图-t,如图1所示。

三、确定液压系统主要参数1.初选液压缸工作压力所设计的动力滑台在工进时负载最大,在其它工况负载都不太高,参考表3和4,初选液压缸的工作压力p1=3MPa。

夹紧工作压力=2MPa表3 按负载选择工作压力负载/KN<55~1010~2020~3030~50>50工作压力/MPa<0.8~1 1.5~2 2.5~33~44~5≥5表4各种机械常用的系统工作压力机械类型机床农业机械液压机磨床组合机床龙门刨床拉床 小型工程机械 建筑机械 液压凿岩机大中型挖掘机 重型机械 起重运输机械 工作压力/MPa 0.8~2 3~5 2~8 8~10 10~1820~322.计算液压缸主要尺寸(1)、鉴于动力滑台快进和快退速度相等,这里的液压缸可选用单活塞杆式差动液压缸(A 1=2A 2),快进时液压缸差动连接。

液压传动课程设计——成型铣刀加工出成型面的液压专用铣床 (2)

课程设计课程名称:成型铣刀加工出成型面的液压专用铣床学院:职业技术学院专业:机械设计制造姓名:胡蕤学号:年级:大三任课教师:何玲2012年 10 月 16 日目录1.概述 (2)1.1 课程设计的目的 (2)1.2 课程设计的要求 (3)1.3 课程设计题目描述和要求 (3)1.4 设计内容及步骤 (4)2. 液压系统设计计算 (4)2.1 设计要求及工况分析 (4)2.1.1 工况分析 (4)..................................................................................... 错误!未定义书签。

2.2 确定液压系统主要参数 (6)..................................................................................... 错误!未定义书签。

(7)2.3 拟定液压系统原理图 (9)2.3.1 选择基本回路 (9)2.3.2 组成液压系统 (10)2.4 计算和选择液压件 ..................................................... 错误!未定义书签。

2.4.1 确定液压泵的规格和电动机功率 (11)2.4.2 确定其它元件及辅件 (12)2.5 验算液压系统性能 (14)2.5.1 验算系统压力损失 (14)2.5.2 验算系统发热与温升 (15)3.总结 (16)4.致谢 (16)5.参考文献 (16)1.概述1.1 课程设计的目的本课程是机械设计制造及其自动化专业的主要专业基础课和必修课,是在完成《液压与气压传动》课程理论教学以后所进行的重要实践教学环节。

本课程的学习目的在于使学生综合运用《液压与气压传动》课程及其它先修课程的理论知识和生产实际知识,进行液压传动的设计实践,使理论知识和生产实际知识紧密结合起来,从而使这些知识得到进一步的巩固、加深和扩展。

成型铣刀在加工件上加工出成型面的液压专用铣床的课程设计1

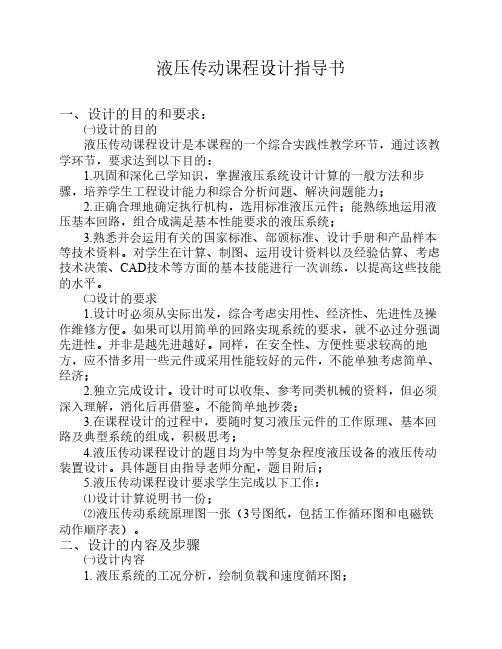

湖南农业大学工学院课程设计说明书课程名称:液压与气压传动题目名称:成型铣刀在加工件上加工出成型面的液压专用铣床班级:级____ 专业班姓名:学号:__指导教师:__评定成绩:教师评语:指导老师签名:20 年月日目录一、设计的目的和要求 (3)二、设计的内容及步骤 (3)三、进度安排 (5)四、设计课题 (5)1.负载与运动分析 (6)2. 确定液压系统的主要参数 (7)3. 拟定液压系统原理图 (10)4. 计算和选择液压件 (11)5. 验算液压系统的性能 (14)6. 结论 (17)参考文献 (17)液压传动课程设计指导书一、设计的目的和要求:㈠设计的目的液压传动课程设计是本课程的一个综合实践性教学环节,通过该教学环节,要求达到以下目的:1.巩固和深化已学知识,掌握液压系统设计计算的一般方法和步骤,培养学生工程设计能力和综合分析问题、解决问题能力;2.正确合理地确定执行机构,选用标准液压元件;能熟练地运用液压基本回路,组合成满足基本性能要求的液压系统;3.熟悉并会运用有关的国家标准、部颁标准、设计手册和产品样本等技术资料。

对学生在计算、制图、运用设计资料以及经验估算、考虑技术决策、CAD技术等方面的基本技能进行一次训练,以提高这些技能的水平。

㈡设计的要求1.设计时必须从实际出发,综合考虑实用性、经济性、先进性及操作维修方便。

如果可以用简单的回路实现系统的要求,就不必过分强调先进性。

并非是越先进越好。

同样,在安全性、方便性要求较高的地方,应不惜多用一些元件或采用性能较好的元件,不能单独考虑简单、经济;2.独立完成设计。

设计时可以收集、参考同类机械的资料,但必须深入理解,消化后再借鉴。

不能简单地抄袭;3.在课程设计的过程中,要随时复习液压元件的工作原理、基本回路及典型系统的组成,积极思考;4.液压传动课程设计的题目均为中等复杂程度液压设备的液压传动装置设计。

具体题目由指导老师分配,题目附后;5.液压传动课程设计要求学生完成以下工作:⑴设计计算说明书一份;⑵液压传动系统原理图一张(3号图纸,包括工作循环图和电磁铁动作顺序表)。

专用铣床液压系统设计

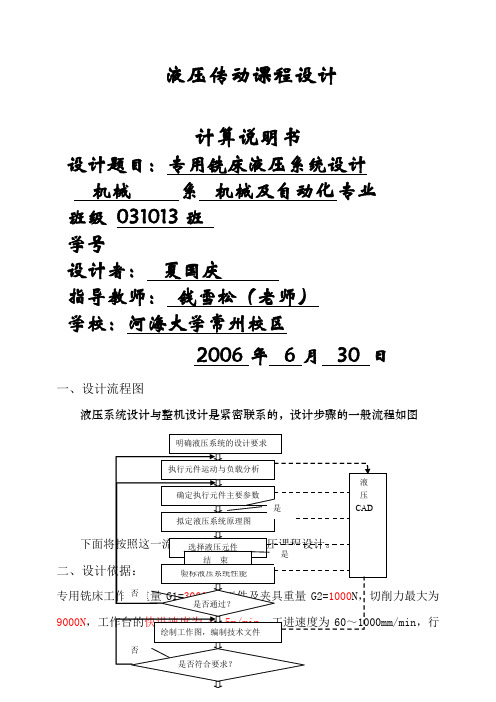

液压传动课程设计计算说明书设计题目:专用铣床液压系统设计机械系机械及自动化专业班级031013班学号设计者:夏国庆指导教师:钱雪松(老师)学校:河海大学常州校区2006 年 6 月30 日一、设计流程图液压系统设计与整机设计是紧密联系的,设计步骤的一般流程如图9000N,行程为L=400mm (工进行程可调),工作台往复加速、减速时间的时间t=0.05s ,假定工作台用平导轨,静摩擦系数fj=0.2,动摩擦系数fd=0.1。

设计此专用铣床液压系统。

三、工况分析液压系统的工况分析是指对液压执行元件进行运动分析和负载分析,目的是查明每个执行元件在各自工作过程中的流量、压力、功率的变化规律,作为拟定液压系统方案,确定系统主要参数(压力和流量)的依据。

负载分析 (一) 外负载 max c F =9000N 其中max c F 表示最大切削力。

对于专用铣床铣削时铣刀所承受的主切削力大小(单位N )为:c p F Pfa = (N)式中 P — 单位切削力(2/N mm )f — 每转进给量(mm/r )p a — 背吃刀量(mm ) 下面将进行具体参数的计算:由公式 f u fn = 可得 (其中f u 表示每分钟进给速度,n 表示铣刀的转速) 由设计依据可知 n=300r/min ??工进速度f u =60—1000mm/min ,故我们取f u =300mm/min 。

对于单位切削力P ,由以下的常用金属材料的单位切削力表可得,我们选P=20002/N mm 。

对于铣削背吃刀量p a ,我们选用硬质合金铣刀,查铣工计算手册可得,取p a =1.5mm 。

根据以上的公式 c p F Pfa =可得:因为3000<max c F =3185N ,所以选取的合适 (二) 阻力负载静摩擦力:Ffj=(G1+G2)·fj其中 Ffj —静摩擦力N G1、G2—工作台及工件的重量N fj —静摩擦系数由设计依据可得:Ffj=(G1+G2)·fj=(4000+1800)X0.2=1160N 动摩擦力Ffd=(G1+G2)·fd 其中 Ffd —动摩擦力N fd —动摩擦系数同理可得: Ffd=(G1+G2)·fd=(4000+1800)X0.1=580N(三) 惯性负载机床工作部件的总质量m=(G1+G2)/g=5800/9.81=592kg惯性力Fm=m ·a=5592493600.1⨯=⨯N 其中:a —执行元件加速度 m/s2 0t u ua t-=ut —执行元件末速度 m/s2 u0—执行元件初速度m/s2 t —执行元件加速时间s因此,执行元件在各动作阶段中负载计算如下表所示:按上表的数值绘制负载如图所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2200 5.4

9.80.260

G v g t ∆⨯=

==∆⨯⨯1260100.09

L v ⨯==2390

0.7510

L v -=

=⨯()122609010

0.09

L L v +⨯+==工况 负载组成

液压缸负载F /N

液压缸推力F 0=F /ηcm /N

启 动

440

490 加 速

261 290 快 进

220

245 工 进

3020 3356 反向启动

440

489 加 速

261 290 快 退

220

245

负载/KN<55~1010~2020~3030~50>50工作压力/MPa<0.8~1 1.5~2 2.5~33~44~5≥5

机械类型

机床农业机械

小型工程机

械

建筑机械

液压凿岩机

液压机

大中型挖掘

机

重型机械

起重运输机

械

磨床组合机

床

龙门刨

床

拉床

工作压力/MPa0.8~23~52~88~1010~1820~32

系统类型 背压力/MPa 简单系统或轻载节流调速系统 0.2~0.5 回油路带调速阀的系统 0.4~0.6

回油路设置有背压阀的系统 0.5~1.5

用补油泵的闭式回路 0.8~1.5

回油路较复杂的工程机械 1.2~3

回油路较短且直接回油 可忽略不计 230200.522F p ===⎛⎫⎛

⎫--⎪

⎪⎭⎭3

144 1.22103.14

A π-⨯⨯===工作压力/MPa

≤5.0 5.0~7.0 ≥7.0 d/D

0.5~0.55

0.62~0.70

0.7

2

/

1

1.15 1.25 1.33 1.46 1.61 2 d/D

0.3

0.4

0.5

0.55

0.62

0.71

0.044

m π⨯=

(()

4

4

m π

=

=

工况 推力 F 0

/N 回油腔压力 p 2

/MPa 进油腔压力 p 1

/MPa 输入流量 q ×

10-3

/m 3

/s 输入功率

P /KW 计算公式 快进

启动 490 — 0.61 — —

加速 290 p 1+Δp 0.38 — — 恒速

245

p 1+Δp

0.31

0.073

0.023

工进

3356

0.6

2.89

3

0.9510-⨯ 0.0028

快退

启动 489

—

1.08 — —

加速

290

0.5

2.03 —

—

恒速

245 0.5

1.93

0.041 0.079

液压缸工况图 夹紧缸,鉴于夹紧时速度相等,这里的液压缸可选用单活塞杆式差动液压缸668080.9210F P η=

=⨯⨯3

344 3.783103.14

A π-⨯⨯==

工

作 阶段 流量

速度(m/s) 时间(s )

无杆腔 有杆腔

快进

112

12.56 4.82

12.56 4.527.51/min p A q q A A L ⨯=

-⨯=

-=进 2

14.52

7.5212.56

2.71/min

A

q q A L ==⨯=出进

112

3

44.82108.0410600.1/p q v A A m s

--=

-⨯=

⨯⨯= 31260100.12.6t s

-⨯=

=

工进

630.9510/0.057/min

q m s L -=⨯=进

2

1

4.520.05712.560.021/min A

q q A L ==⨯=出进 21

3

4

30.0571012.561060

0.7610/q v A m s

---=⨯=⨯⨯=⨯进

3

2390100.7610118t s

--⨯=

⨯= 快退

2.706/min q L =进

1

2

12.562.706 4.527.52/min

A

q q A L ==⨯=出进 33

4

2.70610

4.5210600.1/q v A m s

--=

⨯=⨯⨯=进2

33350100.13.5t s

-⨯=

=

管道 推荐流速/(m/s) 吸油管道 0. 5~1.5,一般取1以下 压油管道 3~6,压力高,管道短,粘度小取大值

回油管道

1. 5~3

3

447.521060 3.143

q v π-⨯⨯=

=⨯⨯⨯34

47.5241060810110vd

q d νπνπ--⨯⨯===⨯⨯⨯⨯⨯

()

44

347547511020.9174102l q d ρνπ-⨯⨯⨯⨯⨯⨯⨯==

3

16600.81010

p

p

p q

η

=

=

⨯

⨯⨯。