204-209变速器篇(同步器计算)

汽车变速器同步器

14

转一个角度

3.具体的工作过程 3.具体的工作过程

1)换档杆通过拨叉拨动同步器齿套,同步器齿套通过滑 块槽带动由弹簧压紧的滑块一起推动同步环压向齿轮的同 步锥面。

每天进步一点点

2)由于换档力P的作用和转速差Δω的存在,两同步 由于换档力P的作用和转速差Δω的存在,两同步 锥面一经接触即会产生摩擦力矩Mf,并使同步环相对 锥面一经接触即会产生摩擦力矩Mf,并使同步环相对 同步器齿套转动一个角度。

每天进步一点点

1.锁环式同步器

工作可靠、耐用,摩擦锥面 半径受限,转矩容量不大; 适于轻型以下汽车,广泛用 于轿车及轻型客、货汽车。

每天进步一点点

摩擦元件 2.锁销式惯性同步器 2.锁销式惯性同步器

与锁环式类似,但锁止元件是三个 锁销及相配的锁销孔倒角,另有三 个以弹簧及钢球定位的定位销。摩 擦元件是铆在锁销两端的同步锥环。 摩擦锥面径向尺寸大,转矩容量大, 广泛用于中、重型汽车上。

同步器基础知识

每天进步一点点

第1页

目录

1.同步器的分类 2.惯性同步器的特点和应用 3.惯性式同步器的工作原理

4.双锥同步器的结构和特点

每天进步一点点

第2页

同步器是改善汽车机械式变速器换挡性能的主要零 部件,对减轻驾驶员的劳动强度,致使操纵轻便,提高 齿轮及传动系统的平均使用寿命,提高汽车形式安全性 和舒适性,并对改善汽车起步时的加速性和经济性起着 极其重要的作用。

每天进步一点点

第3页

一、同步器的分类

同步器

常压式

惯性式

自行增力式

锁环式惯性同步器

锁销式惯性同步器

锁环式多锥惯性 同步器

每天进步一点点

1)常压式同步器:是一种早期开发的同步器。特点是结 构简单,但其不能保证被啮合件在同步状态(即角速度相 等)下实现换档。也就是常压式同步器不能从根本上解决 换档时的啮合冲击问题,所以这种同步器目前已被淘汰。 2)惯性式同步器:惯性式同步器是依靠摩擦作用实现同 步的,在其上面设有专设机构保证接合套与待接合的花键 齿圈在达到同步之前不可能接触,从而避免了齿间冲击。 由于惯性式同步器能够确保同步啮合换档,目前得到广泛 应用。 3)惯性增力式同步器:又称“波尔舍”(Porsehe)同 步器。由于这种同步器对材料、热处理及制造精度均要求 较高,目前在国内采用较少。

变速器和同步器图解

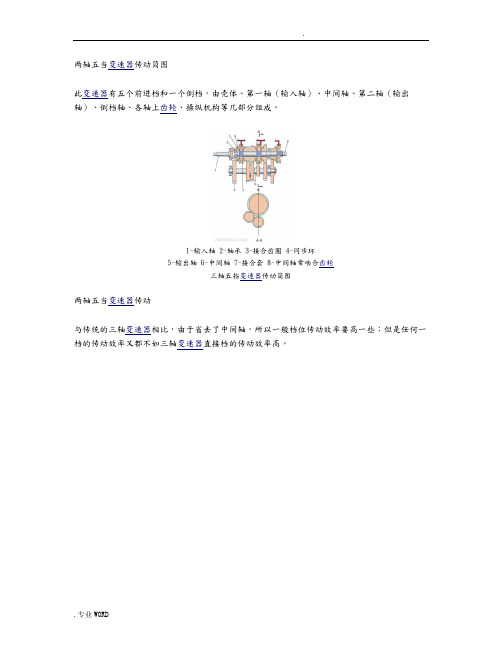

两轴五当变速器传动简图此变速器有五个前进档和一个倒档,由壳体、第一轴(输入轴)、中间轴、第二轴(输出轴)、倒档轴、各轴上齿轮、操纵机构等几部分组成。

1-输入轴 2-轴承 3-接合齿圈 4-同步环5-输出轴 6-中间轴 7-接合套 8-中间轴常啮合齿轮三轴五挡变速器传动简图两轴五当变速器传动与传统的三轴变速器相比,由于省去了中间轴,所以一般档位传动效率要高一些;但是任何一档的传动效率又都不如三轴变速器直接档的传动效率高。

1-输入轴 2-接合套 3-里程表齿轮 4-同步环 5-半轴 6-主减速器被动齿轮 7-差速器壳8-半轴齿轮 9-行星齿轮 10、11-输出轴 12-主减速器主动齿轮 13-花键毂两轴五当变速器传动简图关于换挡动作的控制形式上图为推杆连接的换挡方式的4速手动挡变速箱模型一般的手动变速箱,都是通过推杆连接或者是拉线来控制换挡的。

推杆连接的换挡控制方式,更为直接但是传递的振动会很大;而拉线式的虽然没有振动,但是挡位显得不是很清晰,可谓是各有优劣。

除了这两种纯机械式的换挡控制,此外,还有使用电控装置换挡的手动变速箱,它可以很好的结合推杆和拉线换挡之间的优点。

这种变速箱在换挡的时候,挡拨动变速杆到相应的挡位,在变速器里就会有电机驱动相应的拨叉控制套筒与齿轮咬合,因此不存在挡位不清晰的问题,而且换挡的行程也可以控制在很理想的围。

同步器有常压式,惯性式和自行增力式等种类。

这里仅介绍目前广泛采用的惯性式同步器。

惯性式同步器是依靠摩擦作用实现同步的,在其上面设有专设机构保证接合套与待接合的花键齿圈在达到同步之前不可能接触,从而避免了齿间冲击。

惯性同步器按结构又分为锁环式和锁销式两种。

其工作原理可以BJ212型汽车三档变速器中的二、三档同步器为例说明。

花键毂7与第二轴用花键连接,并用垫片和卡环作轴向定位。

在花键毂两端与齿轮1和4之间,各有一个青铜制成的锁环(也称同步环)9和5。

锁环上有短花键齿圈,花键齿的断面轮廓尺寸与齿轮 1,4及花键毂 7上的外花键齿均相同。

《汽车变速器同步器》课件

定期更换同步器油

根据汽车制造商的推荐, 定期更换变速器油,以保 证同步器的正常润滑。

正确驾驶习惯

避免急加速、急减速和频 繁换挡等行为,以减少同 步器的磨损。

05

总结与展望

同步器技术的发展与展望

1 2 3

用于手动变速器,以提高换挡的平顺性和舒适性 。

动力传递的实现

当输入轴和输出轴达到同 步状态时,同步器的驱动 部分将动力传递给输出轴 ,完成换挡操作。

03

同步器的类型与特点

惯性式同步器

总结词

基于惯性原理实现转速同步

优点

结构简单,工作可靠,成本低。

详细描述

利用主动件和从动件之间的相对运动 产生摩擦力,通过摩擦力矩的作用实 现转速的同步。

缺点

同步速度较慢,对于大功率或高转速 的变速器不太适用。

传递动力

当输入轴和输出轴达到同步状 态时,同步器将动力传递给输

出轴,完成换挡操作。

同步器的工作原理详解

01

02

03

摩擦力矩的作用

同步器中的摩擦片在锁止 和解锁过程中产生摩擦力 矩,通过摩擦力矩的作用 实现转速差的减小。

转速差的消除

当输入轴和输出轴之间的 转速差较小时,摩擦力矩 的作用使转速差逐渐减小 ,最终消除转速差。

同步器的应用场景

03

手动挡和自动挡汽车变速器中均有应用。

同步器在变速器中的故障诊断与排除

同步器常见故障

换挡困难、换挡冲击、变速器异 响等。

故障诊断方法

听诊、触诊、仪器检测等。

故障排除步骤

检查同步器是否松动、检查同步 器弹簧是否损坏、更换损坏的同 步器等。

同步器的维护与保养

定期检查同步器

同步器性能计算

=

R1 ⋅ (tan α '− µ1 ) ⋅P 1 + µ1 ⋅ tan α '+ µ2 (tan α '− µ1 )

其中 R 的求法 D :同步环锥孔大端直径; B:同步环宽; D :小端直径

f

o

i

Do = Di − 2 ⋅ B ⋅ tan θ Rf = Do3 − Di3 3( Do2 − Di2 )

= FN ⋅ sin θ ⋅

[1 + µ1 ⋅ tan α '+ µ2 (tan α '− µ1 )]

1 + µ1 ⋅ tan α '

如发现问题,请大家批评指正。 赵航 EMAIL: 334788422@

第 5 页 共 10 页

1.3 1

求摩擦转矩及同步解除扭矩 )摩擦转矩

µ3 ⋅ R f ⋅ (1 + µ1 ⋅ tan α ') ⋅P sin θ ⋅ [1 + µ1 ⋅ tan α '+ µ 2 (tan α '− µ1 )]

Pi ⋅ t = If ⋅ ∆ω ± Td ⋅ t = Ti / Pi I f ⋅ ∆ω ⋅ R1 ± Td ⋅ R1 ⋅ t R1 ⋅ (tan α '− µ1 ) ⋅ R1 1 + µ1 ⋅ tan α '+ µ 2 (tan α '− µ1 )

即

=

1 + µ1 ⋅ tan α '+ µ 2 (tan α '− µ1 ) I f ⋅ θ1 ± Td ⋅ R1 ⋅ t ⋅ R1 ⋅ (tan α ' − µ1 ) R1

2、同步器耐久性

指的是经过长时间的使用,磨损之后,仍然能保持在同步之前不挂上档,即不出现齿轮换 档噪声等。

变速器同步器概述

目前汽车上广泛采用摩擦惯性式同步器,是依靠摩擦作用实现同步的。 由锁环式惯性同步器和锁销式惯性同步器两种类型。

一、锁环式惯性同步器 1、锁环式惯性同步器构造

1-第一轴 2、13-滚针轴承 3-六挡接合齿圈 4、8-锁环 5-滑块 6-定位销 7-接合套 9-五挡接合齿圈 10-第 二轴五挡齿轮 11-衬套 12、18、19-卡环14-第二轴 15-花键毂 16-弹簧 17-中间轴五挡齿轮 20-挡圈

与锁环式同步器一样, 在锁止倒角上的切向分力F2 也形成一个拔环力矩,而力 图使锁销及锥环倒转,但在 锥环与锥盘未达到同步前, 由摩擦锥盘所形成的摩擦力 矩总大于拔环力矩,因而可 以阻止接合套与齿圈在同步 之前进入啮合。

(4) 同步啮合 ) 只有达到同步后惯性力 矩消失,拔环力矩才可拔 动锁销及摩擦锥环、锥盘 和齿轮等一起相对于接合 套转过一个角度,使锁销 重新与接合套的销孔对中, 接合套便在轴向推力的作 用下,压入定位钢球而沿 定位销和锁销向左移动, 与五挡接合齿圈进入啮合。

强制同步:在变速器退到空挡 后,立即抬起离合器踏板,同 时踩一下加速踏板,使发动机 连同离合器从动盘和第一轴都 开始升速,使V2>V3 。

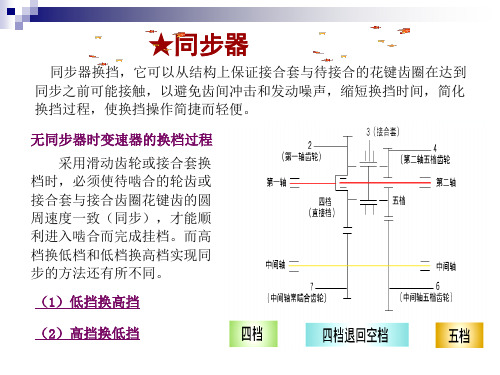

无同步器的普通变速器的操纵复杂,换挡过程中容易产生冲击,对驾驶 员的熟练程度要求高,容易造成驾驶员的疲劳。 为克服上述缺点,在普通变速器上采用同步器,使换挡时即将啮合齿 轮的接合部位与接合套的速度相等,即实现同步。 常压同步器 锁环式同步器 同步器 种类 惯性式同步器 自行增力式同步器 锁销式同步器

花键毂15套装在第二轴上,并用卡环18 轴向固定; 在花键毂两端与齿圈3和9之间,各有一个 锁环(同步环)4和8; 青铜制成的锁环 锁环 锁环上有断续的短花键齿圈,花键齿圈的 断面轮廓尺寸与齿圈3、9及花键毂15上的外 花键齿均相同。 锁环上的花键齿,在对着接合套的一端, 都有倒角,且与接合套齿端的倒角相同; 锁环有与齿圈3、9上的锥形摩擦面锥 度相同的内锥面,锥面上制出细牙的螺 旋槽,以便两锥面接触后,破坏油膜, 增加锥面间的摩擦。

变速器标准值计算公式

变速器标准值计算公式变速器是汽车传动系统中的重要组成部分,它能够根据车速和发动机转速的变化,使车辆在不同工况下保持合适的转速和扭矩输出,从而保证车辆的动力性能和燃油经济性。

在变速器设计和优化过程中,需要对其性能进行评估和计算,以确定合适的参数和工作范围。

在这个过程中,变速器标准值计算公式是一个重要的工具,它可以帮助工程师们快速准确地计算出变速器的各项性能指标,为变速器的设计和优化提供参考。

变速器的性能指标包括传动效率、传动比、换挡时间等多个方面,其中传动效率是变速器性能的关键指标之一。

传动效率是指变速器在传递动力时的能量损失,它直接影响着车辆的燃油经济性和动力性能。

传动效率的计算公式可以表示为:η = (Pout / Pin) 100%。

其中,η表示传动效率,Pout表示输出功率,Pin表示输入功率。

通过这个公式,可以快速计算出变速器的传动效率,从而评估其性能和优化设计。

除了传动效率,传动比也是变速器设计中的一个重要参数。

传动比是指变速器输入轴和输出轴的转速比,它直接影响着车辆的加速性能和燃油经济性。

传动比的计算公式可以表示为:i = Nout / Nin。

其中,i表示传动比,Nout表示输出轴转速,Nin表示输入轴转速。

通过这个公式,可以快速计算出变速器的传动比,从而评估其对车辆动力性能的影响。

此外,换挡时间也是变速器设计中需要考虑的重要参数。

换挡时间是指变速器在进行换挡操作时所需的时间,它直接影响着车辆的驾驶舒适性和动力输出。

换挡时间的计算公式可以表示为:t = (θ 60) / (2 π N)。

其中,t表示换挡时间,θ表示换挡角度,N表示发动机转速。

通过这个公式,可以快速计算出变速器的换挡时间,从而评估其对车辆驾驶舒适性的影响。

在变速器设计和优化过程中,变速器标准值计算公式是一个重要的工具,它可以帮助工程师们快速准确地评估变速器的性能指标,为变速器的设计和优化提供参考。

通过对传动效率、传动比、换挡时间等多个方面的计算,可以全面了解变速器的性能特点,从而为其优化设计提供有力支持。

变速器各部件阶次计算

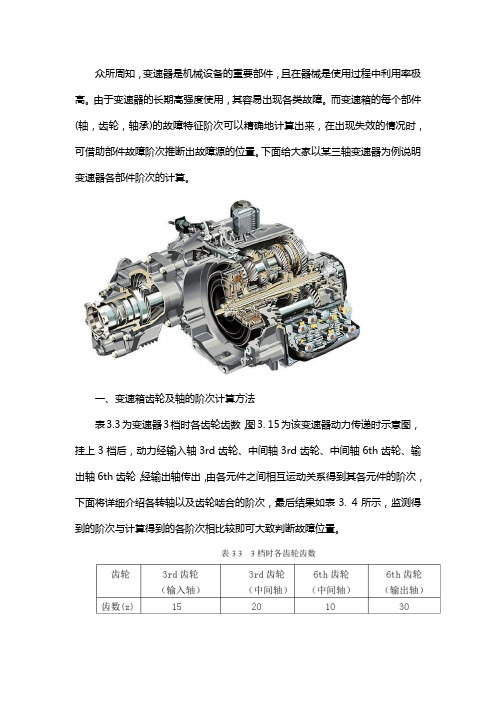

众所周知,变速器是机械设备的重要部件,且在器械是使用过程中利用率极高。

由于变速器的长期高强度使用,其容易出现各类故障。

而变速箱的每个部件(轴,齿轮,轴承)的故障特征阶次可以精确地计算出来,在出现失效的情况时,可借助部件故障阶次推断出故障源的位置。

下面给大家以某三轴变速器为例说明变速器各部件阶次的计算。

一、变速箱齿轮及轴的阶次计算方法

表3.3为变速器3档时各齿轮齿数,图3. 15为该变速器动力传递时示意图,挂上3档后,动力经输入轴3rd齿轮、中间轴3rd齿轮、中间轴6th齿轮、输出轴6th齿轮,经输出轴传出,由各元件之间相互运动关系得到其各元件的阶次,下面将详细介绍各转轴以及齿轮啮合的阶次,最后结果如表3. 4所示,监测得到的阶次与计算得到的各阶次相比较即可大致判断故障位置。

以上就是由四川志方科技有限公司为大家提供整理的变速器各部件阶次计算,变速器容易产生故障失效,因此,在使用过程中需要经常对其进行检测,但是变速器的测试过程比较繁琐,如果专门派人做变速器检测,将耗费大量人力,不如购置一台专业的变速器测试系统,将专业的工作交给专业的人去做,既节约人力又提升效率。

四川志方科技有限公司研发的减速器测试系统采用模块化设计,依据国内外最新测试标准,结合用户测试需求,可完成各种精密减速器的生产出厂、性能测试及科研、教学演示。

【汽车设计过学迅】变速器设计.解读

假定μB=0,则可得:

(3-26)

待同步的齿轮是靠同步环与之接触的锥面之间的摩擦力矩来升速 或降速的,根据动量矩定理可列出同步器工作的基本方程式:

(3-27)

式中: Jr—同步器输入端零件的转动惯量。ωr—同步器输入端零 件的角速度。t—同步时间。

3.6.2 同步器的结构型式及其特点

同步器可分为常压式、惯性式和惯性增力式三种类型。

3.3.2 变速器的轴向尺寸

货车变速器壳体的轴向尺寸与挡数有关,可参照下列数据选用: 四挡:(2.2 ~2.7)A。 五挡:(2.7 ~3.0)A。 六挡:(3.2 ~3.5)A。 轿车四挡变速器壳体轴向尺寸为(3.0 ~3.4)A。

3.3.3 挡数及各挡传动比

1.根据最大爬坡度确定一挡传动比

汽车在最大上坡路面上行驶时,最大驱动力应能克服轮胎与 路面间滚动阻力及上坡阻力,由于汽车上坡行驶时,车速不高, 故忽略空气阻力,由汽车行驶方程得:

(3-3)

式中: φ—道路附着系数。 N—驱动轮垂直反力。

式中:x、S 的值,当后轮驱动时,x=L1,S=+1;前轮驱动时, x=L2,S=-1;全轮驱动时x=L,S=0。α为路面坡度角,L1、 L2 分别为汽车质心距前后轴的距离,L为汽车轴距,hg为汽车

同步器设计实例

已知条件:离合器从动片结构尺寸。

变速器档位数、档位排列及各档速比。

变速器各档位齿轮的结构尺寸。

变速器中心距。

匹配发动机最大功率时转速。

1.同步器理论设计计算:1)转动惯量的计算:换档过程中依靠同步器改变转速的零部件包括:离合器从动片、一轴、中间轴、与中间轴齿轮相啮合的主轴上的常啮齿轮。

统称为同步过程的输入端。

(见同步系统简图)而输入端的转动惯量Jc的计算步骤是:首先计算上述相关零部件的转动惯量,而后按不同的档位转换到被同步的档位齿轮上去。

园柱体盘式零件的转动惯量计算公式为;实心J=Q×D2/8g=(γ×π/32g)×D4×L空心J=Q×(D2-d2)/8g=(γ×π/32g)×(D2+d2)×(D2-d2)式中:Q—零件重量(克)D—零件外径(厘米)d—零件内径(厘米)g—重力加速度(980厘米/秒2)γ—材料比重(钢:7.85克/厘米3)L—零件厚度(厘米)转动惯量的转换:基本公式为J换=J×i=J×主动齿轮齿数/从动齿轮齿数各档的总转动惯量ΣJ,需要将各相应零件的转动惯量转到被同步的零件上。

ΣJ=J+J换2)角速度差Δω的计算:在理论设计计算中,一般是按角速度差的最大值计算。

所以只有假设在两个角速度中有一个是相当为发动机最大功率时的转速的值,才是同步过程中的最大角速度差。

a.低档换高档:此时汽车处于加速过程,可以假定与整车相连的输出端(二轴及同步器齿套)换档时转速不变,仍为换档前的低档转速。

而输入端(被同步齿轮)的转速则高于输出端转速。

输入端需要减速才能同步。

只有假定换档前输入端的转速是相应于发动机最大功率的转速n N,才能得到角速度差的最大值Δωmax。

所以:ω出=(2×π×n N/60)/i低ω入=(2×π×n N/60)/i高Δωmax=ω入-ω出= 2×π×n N/60×(1/i高-1/i低)b)高档换低档:此时汽车处于减速过程,亦可以假定与整车相连的输出端(二轴及同步器齿套)换档时转速不变,仍为换档前的高档转速。

变速器和同步器图解

两轴五当变速器传动简图此变速器有五个前进档和一个倒档,由壳体、第一轴(输入轴)、中间轴、第二轴(输出轴)、倒档轴、各轴上齿轮、操纵机构等几部分组成。

1-输入轴 2-轴承 3-接合齿圈 4-同步环5-输出轴 6-中间轴 7-接合套 8-中间轴常啮合齿轮三轴五挡变速器传动简图两轴五当变速器传动与传统的三轴变速器相比,由于省去了中间轴,所以一般档位传动效率要高一些;但是任何一档的传动效率又都不如三轴变速器直接档的传动效率高。

1-输入轴 2-接合套 3-里程表齿轮 4-同步环 5-半轴 6-主减速器被动齿轮 7-差速器壳8-半轴齿轮 9-行星齿轮 10、11-输出轴 12-主减速器主动齿轮 13-花键毂两轴五当变速器传动简图关于换挡动作的控制形式上图为推杆连接的换挡方式的4速手动挡变速箱模型一般的手动变速箱,都是通过推杆连接或者是拉线来控制换挡的。

推杆连接的换挡控制方式,更为直接但是传递的振动会很大;而拉线式的虽然没有振动,但是挡位显得不是很清晰,可谓是各有优劣。

除了这两种纯机械式的换挡控制,此外,还有使用电控装置换挡的手动变速箱,它可以很好的结合推杆和拉线换挡之间的优点。

这种变速箱在换挡的时候,挡拨动变速杆到相应的挡位,在变速器里就会有电机驱动相应的拨叉控制套筒与齿轮咬合,因此不存在挡位不清晰的问题,而且换挡的行程也可以控制在很理想的范围。

同步器有常压式,惯性式和自行增力式等种类。

这里仅介绍目前广泛采用的惯性式同步器。

惯性式同步器是依靠摩擦作用实现同步的,在其上面设有专设机构保证接合套与待接合的花键齿圈在达到同步之前不可能接触,从而避免了齿间冲击。

惯性同步器按结构又分为锁环式和锁销式两种。

其工作原理可以北京BJ212型汽车三档变速器中的二、三档同步器为例说明。

花键毂7与第二轴用花键连接,并用垫片和卡环作轴向定位。

在花键毂两端与齿轮1和4之间,各有一个青铜制成的锁环(也称同步环)9和5。

锁环上有短花键齿圈,花键齿的断面轮廓尺寸与齿轮1,4及花键毂 7上的外花键齿均相同。

同步器设计手册

同步器设计手册前言汽车变速器中采用同步器,可以保证换档操作迅速、轻便无冲击,延长齿轮和传动系统的使用寿命,提高汽车在换档和加速起步时的动力性和经济性,改善驾驶舒适性的有效措施.同步器技术目前被广泛应用于各种车型上。

同步器的应用是机械变速器发展过程中一次质的飞跃,在我国汽车行业标准QC/T29063中明确规定轻型汽车变速器前进档必需装有同步器结构,中型汽车除一档、倒档外,其余各档也必需装有同步器结构.随着同步器技术不断发展,对于提高变速器传动性能,具有十分重要的经济技术意义。

本手册是在综合同步器理论和实践研究的基础上编写而成。

本书结构新颖,文字简洁,图文并茂,通俗易懂。

内容包括:同步器结构形式,工作原理,设计参数,结构参数,以及影响同步器性能的因素.本手册可供从事汽车变速器的设计、生产、维修人员参考。

本手册经等人员审阅并提出修改意见,在此表示感谢.由于作者水平有限,难免有不足之处,请广大员工提出宝贵意见。

作者2007/11/16目录绪论第一章同步器的结构形式及其特点第一节锁销式同步器第二节锁环式同步器第三节锁环式多锥同步器第二章同步器工作原理第三章同步器设计参数及其计算第一节转动惯量及其转换第二节同步力矩Tc及同步时间第三节拨环力矩T B第四节计算实例第四章结构参数设计第一节结构参数设计第二节结构参数设计对换档性能的影响第三节同步器摩擦材料第五章影响同步器性能的因素第一节润滑油对同步器性能的影响第二节其他对同步器性能的影响第六章同步器试验绪 论汽车变速器是汽车传动系中的一个重要部件,它的功能是在不同的使用条件下,改变由发动机传到驱动轮上的转矩和转速,使得汽车得到不同的牵引力和车速,以适应不同的使用条件.同时也可以使发动机在最有利的工况范围内工作。

为保证变速器具有良好的工作性能,对变速器提出以下基本要求:1. 应有合适的变速档位数和传动比,保证汽车具有良好的动力性和经济性指标。

2. 较高的传动效率。

变速器和同步器图解 (1)

变速器和同步器图解三轴五当变速器传动简图1-输入轴 2-轴承 3-接合齿圈 4-同步环 5-输出轴 6-中间轴 7-接合套 8-中间轴常啮合齿轮此变速器有五个前进档和一个倒档,由壳体、第一轴(输入轴)、中间轴、第二轴(输出轴)、倒档轴、各轴上齿轮、操纵机构等几部分组成。

两轴五当变速器传动简图1-输入轴 2-接合套 3-里程表齿轮 4-同步环5-半轴 6-主减速器被动齿轮 7-差速器壳 8-半轴齿轮 9-行星齿轮 10、11-输出轴 12-主减速器主动齿轮 13-花键毂与传统的三轴变速器相比,由于省去了中间轴,所以一般档位传动效率要高一些;但是任何一档的传动效率又都不如三轴变速器直接档的传动效率高。

同步器有常压式,惯性式和自行增力式等种类。

这里仅介绍目前广泛采用的惯性式同步器。

惯性式同步器是依靠摩擦作用实现同步的,在其上面设有专设机构保证接合套与待接合的花键齿圈在达到同步之前不可能接触,从而避免了齿间冲击。

惯性同步器按结构又分为锁环式和锁销式两种。

其工作原理可以北京BJ212型汽车三档变速器中的二、三档同步器为例说明。

花键毂7与第二轴用花键连接,并用垫片和卡环作轴向定位。

在花键毂两端与齿轮1和4之间,各有一个青铜制成的锁环(也称同步环)9和5。

锁环上有短花键齿圈,花键齿的断面轮廓尺寸与齿轮 1,4及花键毂 7上的外花键齿均相同。

在两个锁环上,花键齿对着接合套8的一端都有倒角(称锁止角),且与接合套齿端的倒角相同。

锁环具有与齿轮1和4上的摩擦面锥度相同的内锥面,内锥面上制出细牙的螺旋槽,以便两锥面接触后破坏油膜,增加锥面间的摩擦。

三个滑块2分别嵌合在花键毂的三个轴向槽11内,并可沿槽轴向滑动。

在两个弹簧圈6的作用下,滑块压向接合套,使滑块中部的凸起部分正好嵌在接合套中部的凹槽10中,起到空档定位作用。

滑块2的两端伸入锁环9和5的三个缺口12中。

只有当滑块位于缺口12的中央时,接合套与锁环的齿方可能接合。

货车变速器中同步器的工作原理

货车变速器中同步器的工作原理货车变速器中的同步器是用于协调不同齿轮之间转速的装置,它在车辆行驶时起着重要作用。

同步器的工作原理与结构设计对于货车变速器的性能和可靠性有着重要的影响。

在这份文章中,我们将对货车变速器中同步器的工作原理进行详细介绍,并阐述其在货车行驶中的重要作用。

一、同步器的作用同步器是用于协调不同齿轮之间转速的重要装置,它主要起到两个作用:一是使不同齿轮之间的转速同步,避免因差速导致的换档时产生的撞击和损坏;二是使得换挡过程更加顺畅和快速,提高驾驶舒适性和变速器寿命。

二、同步器的结构同步器一般由同步器套、同步器锥、同步器弹簧、同步器摩擦片等部件组成。

同步器套一般固定在齿轮轴上,同步器锥和同步器摩擦片则相对运动,由同步器弹簧提供一定的压力。

三、同步器的工作原理当货车变速器需要进行换挡时,同步器的工作原理如下:1. 进行加速换挡时,要将下一挡齿轮的转速与当前挡齿轮的转速同步。

同步器套上的同步器锥使得齿轮轴和齿轮一起旋转,摩擦片受到摩擦力,使得转速逐渐同步。

2. 当同步器锥和摩擦片的转速同步后,同步器锥会被同步器套所夹住,使得齿轮轴和齿轮之间的转速也达到同步状态。

3. 同步器弹簧的作用是保持同步状态,并且在一定程度上减小换挡时的冲击力,使得换挡更加顺畅。

四、同步器在货车行驶中的重要作用同步器在货车行驶中起着重要的作用,它可以保证在换挡时不产生撞击和损坏,减少了传动系统的损耗,延长了变速器的使用寿命。

同步器的存在使得换挡更加顺畅和快速,提高驾驶舒适性和变速器的可靠性。

货车变速器中的同步器作为一种重要的装置,其工作原理和结构设计对于货车的性能和可靠性至关重要。

深入了解同步器的工作原理,合理选择和维护同步器,对于提高货车的可靠性、安全性和舒适性具有重要意义。

变速器输入轴上各档当量转动惯量计算方法

关于变速器输入轴上各档当量转动惯量计算方法的探讨摘要:同步器设计计算、整车的变速器速比匹配、整车的变速器噪音优化等,需要获得变速器输入轴上的各档当量转动惯量。

许多资料都有关于转动惯量计算基本理论的表述,但是缺少专门针对变速器输入轴上各档当量转动惯量计算方法的介绍。

本文通过实例推荐一种计算方法,为后续项目的设计计算提供参考。

关键词:变速器;当量转动惯量;转动惯量;计算方法Researched computational method for the equivalent moment of inertia of transmission input shaftWang dezheng(Powertrain & Chassis Development Dept, Haikou 570216)【Abstract】: Equivalent moment of inertia,of transmission input shaft be used as the input for synchronizer design and calculation,or transmission ratio matching,or gearbox noise optimization. The basic theory on the method for moment of inertia is expatiated by papers,But not the Equivalent moment of inertia of transmission input shaft to be specialization introduced . This paper presents a calculation method from the example, maybe it can be used as reference for follow-up projects furthermore.【key】: Transmission;Equivalent moment of inertia;Moment of inertia;Calculation method前言变速器作为整车最重要的传动部件,其设计优化,对整车动力性、燃油经济性及NVH方面的贡献较大。

课程设计--- 变速器的设计计算

设计说明书题目:货车机械变速器学号:姓名:变速器的设计计算1.1 变速器的选择变速器的种类很多,按前进档位的不同可分为三、四、五和多档变速器,根据轴的型式的不同,又有固定轴式和旋转轴式(常配合行星齿轮传动)两类。

固定轴式又有两轴式、中间轴式、双中间轴式和多中间轴式变速器。

固定轴式应用广泛,其中两轴式变速器多用于发动机前置前轮驱动的汽车上,中间轴式变速器多用于发动机前置后轮驱动的汽车上。

旋转轴式主要用于液力机械式变速器。

2-1-1 中间轴式变速器从结构外形看中间轴式变速器有三根轴:一轴和二轴在一条中心线上。

将它们连接即为直接档,此时,齿轮、轴承不承受载荷而只传递转矩,故而传动效率高,而且摩损小,寿命长,噪音也较小。

而在其他档位上,经过两对连续齿轮传动,传动效率稍低。

由于本设计中的汽车为重型货车,且档位多,传动比大,故本设计采用这种型式。

2-1-2 变速器齿轮型式变速器中的齿轮一般只有两种:直尺圆柱齿轮和斜齿圆柱齿轮。

直齿圆柱齿轮多用为滑动式,故使用在一档和倒档的较多,它们的结构简单,制造容易。

但是在换档时齿轮端部产生冲击,噪声很大,从而加剧端部磨损,使齿轮的寿命降低,而且由于噪声大,容易造成驾驶员的疲劳。

斜齿圆柱齿轮传动平稳,噪声很小,磨损小,寿命长。

唯一的缺点是工作时有轴向力的产生,而且结构复杂,这个缺点可以在进行轴的载荷计算时予以平衡。

通过比较两种型式齿轮的优缺点,本设计中,倒档采用直齿圆柱齿轮,这是考虑到倒档的使用率较低,综合衡量经济性和便利性而定的,其余各档全部采用斜齿圆柱齿轮传动,这样充分发挥其传动平稳,噪声小等优点。

2-1-3变速器的换档结构变速器的换档机构形式有以下几种:直齿滑动齿轮、啮合套和同步器换档。

(1) 直齿滑动齿轮换档该结构形式制造容易,结构简单。

但缺点较多:汽车行驶时各档齿轮有不同的角速度,因此用轴向滑动直齿齿轮的方式换档,会在轮齿端面产生冲击,并伴随有噪声。

这使齿轮端部磨损加剧并过早损坏,造成汽车的行驶安全性降低,同时使驾驶员精神紧张,而换档产生的噪声又会使乘坐舒适应大大的降低。

变速器锁销式同步器的设计计算

第5期(总第138期)2006年10月机械工程与自动化M ECHAN I CAL EN G I N EER I N G & AU TOM A T I ON N o 15O ct 1文章编号:167226413(2006)0520160202变速器锁销式同步器的设计计算刘 选(山西大同齿轮集团,山西 大同 037000)摘要:通过对变速器锁销式同步器的工作原理和工作过程以及保证实现同步的充分必要条件的分析,确立了锁销式同步器零件主要参数的计算式,以及各零件之间在设计计算中的关系式,从而确定了锁销式同步器的设计计算原则。

关键词:变速器;锁销式同步器;设计中图分类号:U 4631212+141 文献标识码:A收稿日期:2006204230作者简介:刘选(19672),男,山西山阴人,工程师,本科。

0 引言为了降低汽车变速器噪声和百公里油耗、消除换档冲击、延长齿轮和传动系寿命,实现可靠平稳迅速而又轻便的换档,汽车变速器普遍采用了同步器。

锁销式同步器就是其中一种,它被广泛地应用于中型、重型载重汽车和相应级别的大客车变速器上。

1 同步器的工作原理在变速瞬间,变速器的输入端和输出端的转速都在变化着,输出端与汽车整车相连其转动惯量J 出相当大,换档作用时间较短,可认为在换档的瞬间输出端转速是恒定的。

而输入端在接触锥面上产生的摩擦力矩作用下,克服输入端被接合零件的等价惯性力矩,在最短时间内使输入端与输出端的转速达到同步。

在实现同步之后完成变速,这就是同步器的工作原理,见图1。

图1 同步器工作原理2 锁销式同步器的结构及工作过程211 锁销式同步器的结构锁销式同步器的结构见图2。

它由被同步齿轮1、同步环2、同步器锁销3、齿套4、定位钢球5、定位钢球弹簧6、同步器定位销7组成。

212 锁销式同步器的工作过程变速时,齿套带动同步器定位销一起移动,推动同步环压向被同步齿轮锥盘的内锥面,使两锥盘相接触,二者一经接触便产生摩擦力矩。

汽车变速器计算参考

max max 0rg e mg r i T i ψη≥§2.1 变速器主要参数的选择一、档数和传动比近年来,为了降低油耗,变速器的档数有增加的趋势。

目前,乘用车一般用4~5个档位的变速器。

本设计也采用5个档位。

选择最低档传动比时,应根据汽车最大爬坡度、驱动轮与路面的附着力、汽车的最低稳定车速以及主减速比和驱动轮的滚动半径等来综合考虑、确定。

汽车爬陡坡时车速不高,空气阻力可忽略,则最大驱动力用于克服轮胎与路面间的滚动阻力及爬坡阻力。

故有则由最大爬坡度要求的变速器Ⅰ档传动比为(2-1)式中 m ----汽车总质量; g ----重力加速度;ψmax ----道路最大阻力系数; r r ----驱动轮的滚动半径; T emax ----发动机最大转矩; i 0----主减速比;η----汽车传动系的传动效率。

根据驱动车轮与路面的附着条件 求得的变速器I 档传动比为:(2-2)式中 G 2----汽车满载静止于水平路面时驱动桥给路面的载荷; φ----路面的附着系数,计算时取φ=0.5~0.6。

由已知条件:满载质量 1800kg ; r r =337.25mm ; T e max =170Nm ; i 0=4.782; η=0.95。

根据公式(2-2)可得:i gI =3.85。

超速档的的传动比一般为0.7~0.8,本设计去五档传动比i g Ⅴ=0.75。

2.551.691.12(1)gII gIII gIV i i i ===修正为A K =中间档的传动比理论上按公比为:(2-3)的等比数列,实际上与理论上略有出入,因齿数为整数且常用档位间的公比宜小些,另外还要考虑与发动机参数的合理匹配。

根据上式可的出:q =1.51。

故有:二、中心距中心距对变速器的尺寸及质量有直接影响,所选的中心距、应能保证齿轮的强度。

三轴式变速器的中心局A (mm )可根据对已有变速器的统计而得出的经验公式初定:(2-4)式中 K A ----中心距系数。

变速器的计算

档数增加变速器的档数能改善汽车的动力性和经济性。

档数越多,变速器的结构越复杂,并且是尺寸轮廓和质量加大。

同时操纵机构复杂,而且在使用时换档频率也增高。

在最低档传动比不变的条件下,增加变速器的当数会使变速器相邻的低档与高档之间传动比比值减小,是换档工作容易进行。

要求相邻档位之间的传动比比值在1.8以下,该制约小换档工作越容易进行。

要求高档区相邻档位之间的传动比比值要比低档区相邻档位之间的传动比比值小。

近年来为了降低油耗,变速器的档数有增加的趋势。

目前轿车一般用4~~5个档位,级别高的轿车变速器多用5个档,货车变速器采用4~~5个档位或多档。

装载质量在2~3.5T的货车采用5档变速器,装载质量在4~8T的货车采用6档变速器。

多档变速器多用于重型货车和越野车。

一.转动比范围变速器的传动比范围是指变速器最低档传动比与最高档转动比的比值。

转动比范围的确定与选定的发动机参数,汽车的最高车速和使用条件等因素有关。

目前轿车的传动比范围在3~4之间,轻型货车在5~6之间,其他货车则更大。

二.中心距A对中间轴式变速器,是将中间轴与第二轴之间的距离成为变速器中心距.其大小不仅对变速器的外形尺寸,体积和质量大小,而且对轮齿的接触强度有影响。

中心距越小,齿轮的接触应力大,齿轮寿命短。

最小允许中心距当有保证齿轮有必要的接触强度来确定。

变速器轴经轴承安装在壳体上,从布置轴承的可能与方便和不影响壳体的强度考虑,要求中心距取大些。

此外受一档小齿轮齿数不能过少的限制,要求中心距也要大些。

A=KA 3T emaxi 1η g式中,A为中心距(MM);KA为中心距系数,轿车:KA=8.9~9.3,货车:8.6~9.6,多档变速器:9.5~11.0;TEMAX为发动机最大转矩(N.M);I1为变速器一档传动比;ng为变速器传动效率0.96。

轿车变速器的中心距在65~80mm变化范围,货车的变速器中心距在80~170mm范围内变化。

原则上总质量小的汽车中心距小。

同步器设计实例

已知条件:离合器从动片结构尺寸。

变速器档位数、档位排列及各档速比。

变速器各档位齿轮的结构尺寸。

变速器中心距。

匹配发动机最大功率时转速。

1.同步器理论设计计算:1)转动惯量的计算:换档过程中依靠同步器改变转速的零部件包括:离合器从动片、一轴、中间轴、与中间轴齿轮相啮合的主轴上的常啮齿轮。

统称为同步过程的输入端。

(见同步系统简图)而输入端的转动惯量Jc的计算步骤是:首先计算上述相关零部件的转动惯量,而后按不同的档位转换到被同步的档位齿轮上去。

园柱体盘式零件的转动惯量计算公式为;实心J=Q×D2/8g=(γ×π/32g)×D4×L空心J=Q×(D2-d2)/8g=(γ×π/32g)×(D2+d2)×(D2-d2)式中:Q—零件重量(克)D—零件外径(厘米)d—零件内径(厘米)g—重力加速度(980厘米/秒2)γ—材料比重(钢:7.85克/厘米3)L—零件厚度(厘米)转动惯量的转换:基本公式为J换=J×i=J×主动齿轮齿数/从动齿轮齿数各档的总转动惯量ΣJ,需要将各相应零件的转动惯量转到被同步的零件上。

ΣJ=J+J换2)角速度差Δω的计算:在理论设计计算中,一般是按角速度差的最大值计算。

所以只有假设在两个角速度中有一个是相当为发动机最大功率时的转速的值,才是同步过程中的最大角速度差。

a.低档换高档:此时汽车处于加速过程,可以假定与整车相连的输出端(二轴及同步器齿套)换档时转速不变,仍为换档前的低档转速。

而输入端(被同步齿轮)的转速则高于输出端转速。

输入端需要减速才能同步。

只有假定换档前输入端的转速是相应于发动机最大功率的转速n N,才能得到角速度差的最大值Δωmax。

所以:ω出=(2×π×n N/60)/i低ω入=(2×π×n N/60)/i高Δωmax=ω入-ω出= 2×π×n N/60×(1/i高-1/i低)b)高档换低档:此时汽车处于减速过程,亦可以假定与整车相连的输出端(二轴及同步器齿套)换档时转速不变,仍为换档前的高档转速。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

uffffi4;11

6g

6.5 7 7 6.5

J 1 a

*ffi +. 6. mS Ef tSB! XEWfrr M*ffi#R-['t 3-6-2. PV E

# 3-6-2-ii+.8.#F+Hffl*Ht€*#&e.

< +11

pv tri*Hffi* Fflr*

aw. f$+se€

LFO6SCB

jr -;z) +3Mtl F-" = *' r m *- = : s'j n d - - ; n ' r ' n "L o(t o 2R p' ,t' (N) (2)

fr+ l--Hbffiffi#|fi, ("); R-m4W.a.tF*'&'rwn;

* 244

p-ffiffiWffiKfr ' -fit{x P=o'Lr; pjipdfi€At {€dfiS, Srq=a.7; T_&g rrTTffi

f f i 6 8 IElfEFi,+H

6.I FISEFT#E&+A

6.1.1 ffillfi&+4' &B0lEl#fl*6EtrFtut1FlElfffi€ ifi, A ld ), * wE frWffi,ft^# +H H6 (rsI 43[ (2a fi Afr ,fin, Ep EE pgltiF f r6A]-ffiR &T il,*#l+" F, .1.2 fEffi{eflfr &M' &ffiH#iFfEE*TA Hft! Hffi" ffiAti##'ft^H a€ffi*(t+)' gHBfrfri'' Fp7l(+ 6.1.3 ffiFJf4ffii&&' &SffiEi*7F*ffi'ff - fift f; f4,ftErf, H4.nffiwB! rill4H ril|*WEa.2- a.5mm o lt fr & 6.L.4 tr€ffitEffi&, #iLffifrgs€'E@FitrH#fi' - W.tr L.2 fr &41ffi&6ftffi& - zmm , 6.1.s *HrtiFdr*H5€t8Hiftffi#eftffi Fr{fiEffi& qB#ffi&&A66ffiZlEBf tEffis ffA*(l), EF' gfRlrffi#frtEilf{frBd]ffi€fiffi

7

\

tr qll(

tsl f*4fmftq -6-3 LFo6s.cB 3 +E#lFninxE El3

t 0.4

*fFE{i4 (s)

z

I 000r

fi

{!L

!ii(

3-d-2 LFo6s-cBM&lEfiiEW z Efl

6.2.2 Hfrfiffift*EifR xf f H" H! r.F.a 4 # il ffi aRltBt ffi fEffi H$4, Xqm}*ft*EfRa Hfr(5)ifH,,

v (mm/s) (8)

t zi x{f

H f & f :w -Li{lE *$lrfJnfF!f f iFdrEE.v, E-I r\ (e)it H,

u=affifd

y, F JH fr(1 0 )i fH ,V=源自(mm/s)(e)

(3)xfT+affi HIffil4f*$(&'d{n 016 fglEJf,a*)dtErf a"ai 3.4 ftiffim}patrE

(ks'm2)

(N.mm.sz)

190 78 0.0CI2 2.78

zL5 0.005 04

5.04

?40 0 . 0 0 68 5 6.85

325

350

0.051 2 51.7

0 .0 3 5 35

-z rf W3-0 - W3-6-6 fi r LF06s-cB as " SE#F&fg 4 4 Hf *Wrc rt WM H

I-

FJ €4t#, J[ ffi Wf Hiffi dJffi €, N' mm's2, iE{E{I[ffi H Aigld dr#.friJpdyffi #.tat; n"mu- 5ffi -#fE€ frtJ dltllffifr #8, rf min ; E tr--fl*,HItdtV* tz'---_ffiHl€dtbV,; to--ffi'bftTff'JlBl, s; M rEW&ffi =ffi tfit*fi W&ffi F+tsffi z?ffi , N' mmo HlfFffi,FI I[R?B,J[f*,Mr Efif HJIFJ# 6?8ffi, iIF'j,

,'{lr}l* ,XAE I.E"

3 i00 4 900 7 600 16 40( 3 100 4 900 7 600 16 40( 7 600 7 600

}ftE€

-

207

&*,s-e-z *W EE{*4€

6El

sffi

937 165 105

11.

4H

1 045 375 305 32L 402

t-

\

xff *E.R &'m+,fB +6I[ 6 lFl 6t E ffi *ffiffiffi:# Bt EBfr A Hf Hfr s8 SE#$(fiJ ffi 016, lnauai H*!H{ig!lq4; *$(fi r.a g1 uft€&ffi -L TI&t{ tre + REffi - ffi -ffi H s-o-r ffiftfi8&t{FfHFi** iH#fi *41, tr w &*.1h,H :ffi fi 6 * Ht*f q u6+ffi +fi +F &h ffi, 4rfr& H{ Et IFJffi+F h, Ht ft , fi f )r

SlSr + Sz (1)

rt+

s'-lEl$qiffiffiffi

Sz-tr&filffi'mm"

ffil{ffi, m*;

* ffi EEffi iEFI# E*RW(F #JE.9. {+"

r.2 lEl#f;Fffi{f Jr&m'b'['Pv 6,1*H6.2.rHf.wltn

tfr F tv,r&+FJt filFJff'jlErZFlFli{FtnKl3-6-r eHsffi+& tTrcHT&fgxffi -ffi in6, ffiF frtWtFJt#X t fsn ffi 'ffi lal f,Fffi fr " ffiH ml }B F fi nRH -Lffi {*,t fnffi+H S &ffi " rcH ffi H f n rj ffi4ffi * ffiIilE, i* Ef iH Jr&glffiwr * # #J H, &tTfi #uJ' Elrtr,x{f & H f3 E &fg WV tl fr+r R+H dfg rf ffiRtffi {f r EIl o Xffi ffiH H{&H r F!& X&ff n F,*.Hfr (2) itH-"

4H

Jf:

2H

1 H

0 ( ,

ss-20

55-20A' s5-16 Audi016

D (-m)

120 .8 LFO6SCB 8 5 . 8 72.772 s5-20 72.772 s5-204 s5-16 58.711 55.5 69 Audi0tr6 LFO6SCB 3 5 s5-20 s5-20A s5-16 Audi 016 LFO6$CB 3 000 s5-20 s5-20A s5-16 Audi016 r,F06$cB 0 . 3 5 s5-20 s5-20A s5-16 Audi016

q$l(

]+

sind r t t .I . n " * ( ; t lu-o = loro' zl n' rt ,l'L

;z)i2.,^,

J \J/

F- -. r m-q=

=+!d

2R.p. q

.rn't'nt**Gt^ i:').' '

lOzo.ir

(4)

t 3-6-1 lEElApa\ElH*.tE,y\drfiEFIffiftAGiE A4&tl'{A(mm)

A : t t , D .{ n - A ) (6)

frF ,r-fr|Ii$ffiffiffi, mm" 6.2.3 EfilfEffiEiE lf,#4ffiEEE P 4Htt(7)8{+,

p=W

slno'A

(N/mm2)

(1\

6.2.4 IEJS'StftEirEdriEE ( 1) xST#4ffi :ffi -LF!E f #$ffi Hf ffiffiWAEE v, rI H't (B) ]+H, fg H!