高等分离-CO2与CO分离综述

二氧化碳的分离与回收

二氧化碳的分离与回收综述XX级XX班 XXX 2014*********摘要:石油、煤、天然气等化石燃料的大量使用,排出大量的废物,使大气中CO2的含量逐年增加,造成严重的环境污染,引起全球的“温室效应”,带来一系列的负面影响。

如何降低CO2的排放量,变废为宝,实现其分离回收与综合利用,将成为21世纪最为重要的能源与环境问题之一。

着重介绍了低温蒸馏法、溶剂吸收法、吸附分离法、膜分离法等分离CO2 的方法以及其在碳酸化饮料(啤酒)、二氧化碳气体保护焊、香烟丝的膨化处理、化工利用、食品贮存、二氧化碳气体化肥、油气开采、医疗、实验室、地下开采等方面的用途。

关键词: 二氧化碳,分离,回收,利用一、前言[1] 随着人类社会大量使用以煤和石油为代表的化石燃料,造致全球变暖的温室气体--二氧化碳的排放量急剧攀升,严重影响着大气圈与生物圈原有的平衡,并因此导致了温室效应以及引发了一系列与人类生活环境紧密相关的问题,严重地威胁着人类的生存。

截至2006年,全世界二氧化碳排放量至少在270亿万吨以上,能源专家预测,到2030年排放量可能达到380亿吨以上。

据美国能情报署2006年初预测,2050年世界二氧化碳排放量将达到388亿吨。

[2]而同时二氧化碳又可作为潜在的碳资源加以开发利用。

为了解决这一对矛盾,相关部门投入了大量的人力物力去研究。

炼厂转化制氢装置所排放的尾气中大约含50%左右的二氧化碳,每年排放二氧化碳总量不容忽视,无论从环保角度还是从资源合理利用方面,都值得考虑将其回收和利用。

二氧化碳又一种用途广泛的资源,在工业和国民经济各部门具有广泛的应用价值。

近年来,世界各国竞相开发利用,二氧化碳市场不断扩大,国内外市场前景看好。

二、二氧化碳的分离回收方法2.1. [3]低温蒸馏法本法适合于气体中二氧化碳浓度较高的情况,由于设备庞大、能耗较高、分离效果较差因而成本较高,一般适合于油田开采现场。

2.2 溶剂吸收法溶剂吸收法是使用溶剂对二氧化碳进行吸收和解吸, 按照吸收分离原理的不同, 又可以分为化学溶剂吸收法以及物理溶剂吸收法。

co、co2加氢路线综述

co、co2加氢路线综述CO和CO2加氢路线是一种重要的化学反应路径,可以用于合成多种有机化合物和燃料。

本文将对CO和CO2加氢路线进行综述,介绍其原理、应用及相关领域的研究进展。

我们来了解CO和CO2加氢的原理。

CO加氢是指将一氧化碳与氢气反应,生成甲烷等有机化合物。

CO2加氢则是将二氧化碳与氢气反应,生成甲醇等有机化合物。

这两种反应都是通过加氢将碳氧键断裂,生成碳碳键和碳氢键,使氧气被还原为水。

这些反应在催化剂的作用下进行,常见的催化剂包括过渡金属、合金和金属氧化物等。

CO和CO2加氢路线具有广泛的应用前景。

首先是合成燃料。

由于化石燃料的日益枯竭和环境污染问题的加剧,利用CO和CO2加氢合成可再生燃料成为一种重要的途径。

通过CO和CO2加氢可以合成甲烷、甲醇、乙醇等可燃烧的有机化合物,这些燃料具有高能量密度、易于储存和使用的优点。

其次是化工合成。

CO和CO2加氢可以用于合成多种有机化合物,如甲醇、丙酮、乙二醇等。

这些有机化合物广泛应用于化工领域,用于制备塑料、橡胶、溶剂等多种化学品,具有重要的经济和社会意义。

CO和CO2加氢还可以用于电化学能源转化。

二氧化碳加氢可以在电化学反应中生成甲醇等有机化合物,这种反应被广泛应用于太阳能电池和燃料电池等能源转化技术中。

通过将太阳能或电能转化为化学能,可以实现能源的高效利用和储存。

近年来,CO和CO2加氢路线的研究进展迅速。

研究人员不断改进催化剂的活性和选择性,提高反应的效率和产物的质量。

同时,还探索了新型催化剂和反应体系,如金属有机框架材料和离子液体等,以提高反应的选择性和稳定性。

此外,还研究了反应条件的优化和反应机理的探究,以深入理解加氢反应的本质和规律。

总结起来,CO和CO2加氢路线是一种重要的化学反应路径,具有广泛的应用前景。

通过CO和CO2加氢可以合成多种有机化合物和燃料,用于化工合成、能源转化等领域。

近年来,该路线的研究进展迅速,催化剂的活性和选择性得到了提高,反应条件和机理也得到了深入研究。

scCO2综述

1超临界流体的基本知识1.1超临界流体的发展史超临界流体具有溶解其他物质的特殊能力,1822年法国医生Cagniard 首次发表物质的临界现象,并在1879即被Hannay和Hogarth二位学者研究发现无机盐类能迅速在超临界乙醇中溶解,减压后又能立刻结晶析出.但由于技术,装备等原因,时至20世纪30年代,Pilat和Gadlewicz两位科学家才有了用液化气体提取「大分子化合物」的构想.1950年代,美,苏等国即进行以超临界丙烷去除重油中的柏油精及金属,如镍,钒等,降低后段炼解过程中触媒中毒的失活程度,但因涉及成本考量,并未全面实用化.1954年Zosol用实验的方法证实了二氧化碳超临界萃取可以萃取油料中的油脂.此后,利用超临界流体进行分离的方法沈寂了一段时间,70年代的后期,德国的Stahl等人首先在高压实验装置的研究取得了突破性进展之后,「超临界二氧化碳萃取」这一新的提取,分离技术的研究及应用,才有实质性进展;1973及1978年第一次和第二次能源危机后,超临界二氧化碳的特殊溶解能力,才又重新受到工业界的重视.1978年后,欧洲陆续建立以超临界二氧化碳作为萃取剂的萃取提纯技术,以处理食品工厂中数以千万吨计的产品,例如以超临界二氧化碳去除咖啡豆中的咖啡因,以及自苦味花中萃取出可放在啤酒内的啤酒香气成分. 超临界流体萃取技术近30多年来引起人们的极大兴趣,这项化工新技术在化学反应和分离提纯领域开展了广泛深入的研究,取得了很大进展,在医药,化工,食品及环保领域成果累累.1.2超临界流体的定义纯净物质要根据温度和压力的不同,呈现出液体、气体、固体等状态变化,如果提高温度和压力,来观察状态的变化,那么会发现,如果达到特定的温度、压力,会出现液体与气体界面消失的现象该点被称为临界点,在临界点附近,会出现流体的密度、粘度、溶解度、热容量、介电常数等所有流体的物性发生急剧变化的现象温度及压力均处于临界点以上的液体叫超临界流体(supercritical fluid,简称SCF)。

二氧化碳脱除方法的分析与比较

二氧化碳脱除方法的分析与讨论摘要:作为主要的温室气体,CO2减排问题引起全球范围的广泛关注。

本文阐述了燃煤烟气中二氧化碳脱除的多种方法。

研究了各种CO2的吸收方法,包括物理吸收法中的膜吸收法、吸附剂等,物化吸附法,还有化学吸收剂中的氨水、有机氨等吸收方法,并分析各种方法的特点及优缺点。

关键词:温室效应二氧化碳脱除1 引言近年来,越来越多的学者认为全球气候变暖和海平面上升是由CO2为主导因子的温室效应引发的[1-4]。

CO2的排放速度正随着人类利用能源速度的增长而迅速地增长,据政府间气候变化专门委员会(IPCC)预测,人类活动产生的CO2将从1997年的271亿t/a增长到2010年的950亿t/a,而大气中CO2的体积分数也将从现有的360×10-6增长到2005年的720×10-6 [5]。

温室效应的严重性迫使越来越多的国家和国际机构表示出对CO2排放问题的关切。

我国在CO2排放方面正面临着日益增加的巨大压力,预计2030年前后CO2排放问题有可能成为制约我国经济增长最主要的约束之一[6]。

2 物理法`物理溶剂吸收法[7]物理溶剂吸收法利用吸收剂对二氧化碳的溶解度与其它气体组份不同而进行分离。

常用的溶剂有水、甲醇、碳酸丙烯酯等。

(1)水洗法应用最早,具有流程简单、运行可靠、溶剂水廉价易得等优点,但其设备庞大、电耗高、产品纯度低并造成污染等特点,一般不采用。

(2)低温甲醇法应用较早,具有流程简单、运行可靠外,能耗比水洗法低,产品纯度较高,但是为获得吸收操作所需低温需设置制冷系统,设备材料需用低温钢材,因此装置投资较高。

(3)碳酸丙烯酯法(简称PC法)是近年来中小型氨厂常用脱碳和回收二氧化碳的方法。

它具有溶液无毒、浓溶液对碳钢腐蚀性小,能耗比甲醇法低等优点,缺点是PC溶剂循环量大,造成溶剂损耗大,操作费用较高。

膜分离法膜分离法利用各种气体在薄膜材料中的渗透率不同来实现分离,用于二氧化碳分离的膜分离器有中空纤维管束和螺旋卷板式两种[7]。

综述天然气水合物分离

西南石油大学天然气水合物的开采分离方法综述一、课题国内外现状天然气水合物(Natural Gas Hydrate,简称Gas Hydrate)是分布于深海沉积物或陆域的永久冻土中,由天然气与水在高压低温条件下形成的类冰状的结晶物质。

形成天然气水合物有三个基本条件:温度、压力和原材料。

一旦温度升高或压强降低,甲烷气则会逸出,固体水合物便趋于崩解。

因其外观象冰一样而且遇火即可燃烧,所以又被称作“可燃冰”或者“固体瓦斯”和“气冰”。

天然气水合物甲烷含量占80%~99.9%,燃烧污染比煤、石油、天然气都小得多,而且储量丰富,全球储量足够人类使用1000年,因而被各国视为未来石油天然气的替代能源。

目前,30多个国家和地区已经进行“可燃冰”的研究与调查勘探,最近两年开采试验取得较大进展。

我国计划于2015年在中国海域实施天然气水合物的钻探工程,将有力推动中国“可燃冰”勘探与开发的进程。

日本2013年3月12日成功从爱知县附近深海可燃冰层中提取出甲烷,成为世界上首个掌握海底可燃冰采掘技术的国家。

日本希望2018年开发出成熟技术,实现大规模商业化生产。

采掘试验由日本经济产业省属下的石油天然气金属矿物资源机构实施。

该机构利用地球深处探测船“地球”号,从爱知县渥美半岛附近约1000米的海底挖入330米,到达可燃冰层后,通过把可燃冰中的水分抽出降低其压力,使水和甲烷分离,然后提取出甲烷,整个过程约用了4小时。

因从20 世纪80 年代开始,美、英、德、加等发达国家纷纷投入巨资相继开展了本土和国际海底天然气水合物的调查研究和评价工作,同时美、加、印度等国已经制定了勘查和开发天然气水合物的国家计划。

特别是日本和印度,在勘查和开发天然气水合物的能力方面已处于领先地位。

世界上有79个国家和地区都发现了天然气水合物气藏,世界上至少有30多个国家和地区在进行可燃冰的研究与调查勘探。

产业洞察网《可燃冰市场调研与发展趋势研究报告》显示1960年,前苏联在西伯利亚发现了第一个可燃冰气藏,并于1969年投入开发,采气14年,总采气50.17亿立方米。

第四章 脱碳

• 二、吸收的基本原理 • 碳酸丙烯酯吸收二氧化碳气体是一个物理 吸收过程,二氧化碳气体在丙烯酯溶液中 的浓度很低时,其平衡溶解度可用亨利定律 来表示。 • PCO ECO XCO ( 4-4) • 式中 X CO ——液相中二氧化碳的浓度, 摩尔分数; • ECO2 ——二氧化碳的亨利系数,MPa; • PCO ——二氧化碳在气相中的平衡分压。

2 2

2 2

G度的影响主要表现在溶解度系数H和二氧化碳 * PCO 方面。应为温度与溶 与液相浓度平衡是的分压 解度系数H成反比,即温度升高,H降低,故升高 温度将使 K G降低,另一方面,由于温度升高,还 * 会使液相浓度所对应的平衡分压 PCO 增大,致使吸 * (PCO PCO ) 降低。因此升高 收二氧化碳的推动力 温度将降低吸收速率,反之,降低温度,因 K G 和 P ) 值升高,碳酸丙烯酯吸收二氧化碳的速率会锐增。 • 根据碳酸丙烯酯吸收二氧化碳的传质机理,其控 制步骤在液相扩散。应此,在脱碳塔的选择和设 计上,应充分考虑提高液相湍动,气液逆流接触, 减薄液膜厚度,以及增加相际接触面等措施,以 提高二氧化碳的传递速率。在生产运行时,可通 过加大溶剂喷淋密度或降低温度来提高吸收二氧 化碳的速率。

• 3.溶剂贫度 • 溶剂贫度(α)是指再生溶剂(贫液)中二氧化碳的含量, 他主要对气体的净化度影响。若贫液中二氧化碳含量升高, 净化气中二氧化碳的含量也将升高;反之则降低。一般溶 剂贫度应控制在0.1~0.2 m3CO2/m3溶剂。 • 溶剂贫度的大小主要取决于气提过程的操作。当操作温度 确定后,在气液相有充分接触面积的情况下,溶剂贫度与 气提空气量有直接关系。若气提空气量(或气提气液比) 俞大,则溶剂贫度会越小;反之,汽提空气量(或汽提气 液比)减小,则溶剂贫度将上升,但是,加大空气量(或 气液比),要增加汽提鼓风机电耗,而且随汽提气带走的 溶剂蒸汽量也要增加。综合技术可行、经济合理。一般取 气提气液比在6~12。可使溶剂贫度( )达到所需程度。 当溶剂操作温度较高时,如夏季温度,其气液比可取上述 范围的低限;当溶剂温度较低时,如冬季温度,其气液比 可取上述范围的高限。在生产过程中,根据贫液中二氧化 碳含量来调节汽提气液比。

关于超临界CO2萃取的综述

文献综述学生姓名:专业:应用化学学号:2015年 06 月 07 日超临界CO2与DMF混合溶剂萃取的研究及其应用摘要:本文以煤的分级利用【1】为背景,将超临界二氧化碳(scCO2)与二甲基甲酞胺(DMF)作为混合溶剂,研究了萃取过程中超临界二氧化碳与有机溶剂之间的作用机理考察了萃取率、萃取物种类及含量、萃余煤渣的物理化学性质等特性。

(1)研究了超临界二氧化碳与二甲基甲酞胺混合溶剂对煤的萃取率,结果表明:一定体积比范围内,混合溶剂的萃取率大于超临界CO:与DMF纯溶剂的萃取率,且最大萃取率发生在体积比1:1处。

压力的提高有利于萃取的进行,温度的升高使得萃取率先减小,后有增大的趋势。

(2)使用不同夹带剂与超临界二氧化碳混合对煤进行萃取【2】,研究了夹带剂和超临界二氧化碳在混合萃取过程中的作用以及萃取条件和煤种对萃取率的影响。

结果表明:SCC02/N一甲基毗咯烷酮(NMP )混合溶剂一次萃取率低于纯NMP溶剂,但三次萃取率高于纯NMP溶剂萃取【3】。

压力对SCC02/NMP混合溶剂萃取率影响不大,温度升高萃取率随之增大,但与超临界CO2:性质变化关系不大。

(3)研究了SCC02/NMP混合溶剂萃取物的活性官能团和微晶结构,结果表明:混合溶剂萃取对富含轻基及脂、酚、酮类等含氧物质选择性较好,超临界CO2:的加入增强了溶剂对含轻基物质的萃取效果,减弱了NMP纯溶剂对芳环结构和酚类、醚类等物质的萃取力。

关键词:超临界二氧化碳;夹带剂;N一甲基毗咯烷酮:萃取;Supercritical CO2 and DMF mixed solvent extractionResearch and ApplicationAbstract:This article is under the background of coal staged utilization. Two coal are extracted with supercritical carbon dioxide (scC02) /dimethylformamide (DMF)mixed solvent. Study is focused on extraction yield, extracts' types and contents, and residues'characters.(1) Extraction yields of two coals with mixed solvent are studied. Results show thatextraction yields of mixed solvent are higher than those of pure scC02 and DMF solvent.Extraction yields increase with the increase of pressure, decrease at first and increase slightlylater with the enhancement in temperature.(2)Different co-solvent were used in the SCCO2 extraction of coals. The role ofsupercritical carbon dioxide and co-solvent was studied. Co-solvent with high extraction yieldwas chosen and effects of extraction condition and coal type on extraction yield in mixedsolvent were investigated. Result shows that with the addition of supercritical carbon dioxide,the one-time extraction yieldof N-methyl-2-pyrrolidinone (NMP) decreased, however, thethree-time extraction yield increased. The pressure affects little on extraction yeld of mixedsolvent. While with the increase of temperature, the extraction yeld increased but it wasfound that the increase was not correlated to the changes of supercritical carbon dioxide.(3) Functional group and crystallite size of extracts was analyzed. Result shows thatmixedsolvent have strong selectivity for hydroxy rich matter and oxygen-containingsubstance. With the addition of SCCO2, the extraction of hydroxy rich matter was enhancedwhile the aliphatic matter in extracts decreased.Keywords: supercritical carbon dioxide; co-solvent; N-methyl-2-pyrrolidinone; extraction;1.前言煤炭是我国的主要能源及基础工业原料。

分离技术综述

现代分离技术综述分离技术是研究生产过程中混合物的分离、产物的提取或纯化的一门新型学科,随着社会的发展,对分离技术的要求越来越高,不但希望采用更高效的节能、优产的方法,而且希望所采用的过程与环境友好。

正是这种需求,推动了人们对新型分离技术不懈的探索。

近十余年来,新型分离技术发展迅速,其应用范围已涉及化工、环保、生化、医药、食品、电子、航天等领域,不少技术已趋成熟。

本文对分子蒸馏技术、膜分离技术、超临界萃取技术、新型生物膜技术进行综述。

1、分子蒸馏技术1.1分子蒸馏过程技术的基本原理分子蒸馏(molecular distillation)是指在高真空的条件下,液体分子受热从液面逸出,利用不同分子平均自由程差导致其表面蒸发速率不同,而达到分离的方法[1]。

分子分离过程如图1所示,经过预热处理的待分离料液从进料口沿加热板自上而下流入,受热的液体分子从加热板逸出。

由于冷凝和蒸发表面的间距一般小于或等于蒸发分子的平均自由程,逸出分子可以不经过分子碰撞而直接到达冷凝面冷凝,最后进入轻组分接收罐。

重组分分子由于平均自由程小,不能到达冷凝板,从而顺加热板流入重组分接收罐中,这样就实现了轻重组分的分离[2]。

图1分子蒸馏过程1.2分子蒸馏过程理论的研究国内外许多学者在过去几十年里,尝试建立了两种不同方法来研究分子蒸馏过程。

一种是蒸发系数法,即把各种阻力对分子蒸馏速率的影响归纳于参数蒸发系数E,但是由于在某种条件下得到的E值并不能用于另一种条件下的分子蒸馏速率的预测,所以采用该方法研究分子蒸馏并无太多的现实意义。

另一种方法是数学模型化法,即对分子蒸馏过程各个阶段产生的阻力进行研究,分别建立数学模型并求解,计算出分子蒸馏的速率。

Rees G J[3~4]针对离心式分子分馏器从传质传热机理出发,建立了一维数学分析模型,提出了蒸发面温度、液膜厚度与蒸发速率相关联的有限元方程,从微观方面分析了分子蒸馏过程。

M等[5]用高质量流量下膜理论描述了静止式分子蒸馏器液体内部传递过程对液相温度和组成分布的影响,理论和实验结果取得了一致。

关于CO2的综述

1.研究背景、目的及意义1.1 研究背景近十几年来全球普遍出现的暖冬天气更使我们深刻感觉到这一气候变化的存在[1],全球变暖是当今人类面临的严峻挑战,是国际社会公认的全球性环境问题。

科学界普遍认为,人类活动排放的温室气体不断增加是引起全球气候变暖的最主要原因。

大量的观测和研究表明, 大气中温室气体的浓度正以前所未有的速度增加[2]。

温室气体主要包括6种:二氧化碳(CO2)、甲烷(CH4)、氧化亚氮(N2O)、氢氟碳化物(HFCs)、全氟化碳(PFCs)和六氟化硫(SF6)。

由于二氧化碳含量较多,所以对全球升温的贡献最大,约为55%[3]。

因此,减少二氧化碳等温室气体的排放,对于应对全球气候变化十分必要、非常迫切。

现阶段,我国面临的二氧化碳减排的严峻挑战。

我国能源结构非常不合理,以煤炭为主体的一次能源结构导致煤炭在未来相当长的一段时期内仍将是我国能源供应的主体。

目前,中国的高耗能产业主要包括火力发电、钢铁冶炼、建材和化学工业等,其中火电行业是重中之重。

根据国际能源署(IEA)的统计和预测,对中国来说,近期发电过程是主要的二氧化碳排放源,大约占总排放量的50%[4]。

同时,在未来一段时期内,如果仅按照常规的参考情景来考虑,发电过程所占的二氧化碳排放比例还将一直呈上升的态势,到2030年可能会达到接近55%的水平[4]。

表1 世界十大分区各阶段化石燃料消费引起的碳排放比较[5]近年,我国温室气体排放量都呈现大幅增长。

根据国际能源机构(IEA)的统计,1980~2006年我国化石燃料燃烧产生的二氧化碳平均增速达到5.73%,特别是2001年后增速更为迅猛,平均增速超过10%,到2006年我国温室气体排放量已达到60.2亿吨。

2001~2006年的这6年中,中国的排放增长占全球排放增长的58%。

根据2008年荷兰环境评价部的研究报告,2007年中国的二氧化碳排放量为62亿吨,己经超过了美国成为世界上最大的温室气体排放国[7]。

电催化还原co2和n2综述

电催化还原co2和n2综述近年来,随着能源高效利用技术的进步,关注度越来越高,电催化技术发展迅速,其在合成气体中的应用也受到越来越多的研究者的关注。

其中,电催化还原利用电极上电化学反应将二氧化碳(CO2)和氮(N2)还原为合成气体,也被称为合成气体电催化还原(SGCER),具有可再生性能,避免了对贵重有机原料和毒性气体的使用,具有极大的应用前景。

电催化还原CO2和N2的基本原理是,将CO2通入电解液中,通过电催化反应,将其电解为CO2(+4)和HCO3(-),并将HCO3(-)还原为H+和CO。

在高氧化性的条件下,HCO3-与N2结合形成HCNO,并在过渡态体系中与水分解还原以形成NH3和H2,以形成合成气体。

为了提高电催化还原效率,研究者们尝试使用多种电催化剂进行传输反应。

常用的电催化剂添加剂包括金属催化剂、有机催化剂和无机催化剂。

其中,金属催化剂如铱、铂催化剂可诱导H2O2脱氢氛围,使CO2还原反应产生足够电子丰度来抑制HCO3—向HCOOH的偏转改变。

同时,可以增加ORR和HER在同一尺寸的电解质中的比例,从而提高整体的还原反应效率;有机催化剂如溴、碘、亚硝酸盐等可以有效地抑制CO2的回流,从而提高氮的还原效率;无机催化剂如氧化物可加速反应,大大减少反应温度和压力,从而提高反应效率。

此外,研究人员也发展了多种电催化技术来提高还原CO2和N2的效率。

其中一种技术是使用电极催化剂和外加栅流类型隔离技术,以强化反应凝结溃决,同时可以减少内部电路的阻力,从而提高电催化气体还原的效率。

另一种是使用多孔活性碳(PAC)电极表面材料以弱离子对改善电导,使CO2和N2的电化学反应更容易发生,从而提高反应效率。

另外,通过研究如何改善电化学环境和条件来提高电催化还原CO2和N2的效率是研究者们一直在探索的话题。

研究中发现,通过加入一定量的盐雾可以改善电导率,改善反应媒介,从而提高CO2还原效率;通过引入氧化-还原物质,可以增加电解代码的电荷反应端,从而提高CO2和N2的还原反应速率。

co2制合成气 综述

co2制合成气综述CO2制合成气是一种利用二氧化碳(CO2)作为原料制备合成气(Syngas)的技术。

合成气是一种重要的化工原料,它可以通过进一步加工制备燃料、化学品和材料。

CO2制合成气技术具有重要的环境和经济意义,可以实现CO2的资源化利用和减缓温室气体排放。

在过去的几十年中,全球温室气体排放和气候变化问题日益突出,因此CO2的资源化利用成为了研究的热点。

CO2制合成气技术依靠催化剂将CO2与水蒸气一起加热,通过一系列反应转化为一氧化碳(CO)和氢气(H2)。

这种技术不仅可以减少二氧化碳的排放,还可以将CO2转化为有价值的化学品,实现碳循环经济。

CO2制合成气的过程可以分为两个主要步骤:反应器和催化剂选择。

反应器的选择是关键,常见的反应器包括固定床反应器、流化床反应器和微反应器。

固定床反应器具有结构简单、操作稳定的优点,但在高温和高压下容易堵塞。

流化床反应器具有良好的传热和传质性能,但对催化剂的选择要求较高。

微反应器由于其小尺寸和高表面积,能够提高反应速率和选择性。

催化剂的选择也是影响CO2制合成气效果的重要因素,常见的催化剂包括金属氧化物、过渡金属和有机催化剂。

研究表明,催化剂的种类和反应条件对CO2制合成气的效果有重要影响。

金属氧化物催化剂具有较高的反应活性和稳定性,但选择合适的金属氧化物催化剂是一个挑战。

过渡金属催化剂具有较高的选择性,但对反应条件的要求较高。

有机催化剂由于其结构多样性和可调性,在CO2制合成气中也得到了广泛的研究和应用。

除了反应器和催化剂的选择,反应条件也是影响CO2制合成气效果的重要因素。

反应温度、压力和水蒸气与CO2的摩尔比对反应效果有重要影响。

通常情况下,较高的反应温度和压力可以提高CO2的转化率和选择性,但也会增加能源消耗和设备成本。

适当的水蒸气与CO2的摩尔比可以调控CO和H2的比例,对进一步利用合成气具有重要意义。

近年来,CO2制合成气技术取得了一系列的研究进展。

化工前沿问题综述--二氧化碳资源化利用工艺技术研究进展

二氧化碳资源化利用工艺技术研究进展张振宇(中南大学化学与化工学院,长沙,410083)摘要:二氧化碳的资源化利用是二氧化碳减排的有效途径。

本文重点介绍了二氧化碳的三类捕集技术,并对现有技术的优势和劣势进行了比较和展望,其中燃烧后捕集技术被认为是目前最具发展潜力的二氧化碳捕集新技术。

总结了国内外二氧化碳活化技术的现状和发展趋势,包括化学活化法、光活化法和稀土金属活化法等,重点阐述了过渡金属及其化合物活化二氧化碳的技术。

并对二氧化碳的化学利用进行了总结,包括二氧化碳的加氢反应、氨化反应和羰基化反应。

关键词:二氧化碳;碳捕集;活化;化学利用Research progress of the resource utilization of CO2ZHANG Zhenyu(Chemistry and Chemical Engineering Institute of Central South University,Changsha,410083,China) Abstract:Resource utilization of CO2 is an effective method of the emission reduction of CO2. This paper mainly introduces and compares the advantages and prospects of 3 types of CO2 trapping techniques, in which the post-combustion trapping technique is the most prospective one. Besides, this paper also summarizes the status and development trend of CO2 activation technique, including chemical activation technique、optical activation technique and rare-earth activation technique, where the activation technique of transition metals and its compounds is mainly emphasized. And this article gives a summary of the chemical utilization of CO2, including the hydrogenation、ammoniation and carbonylation of CO2.Key words: carbon dioxide;carbon capture;activation;chemical utilization前言:随着工业发展的加快及人类活动的增长,以CO2为主的温室气体排放量近年来剧增,2009—2012年全球CO2排放量每年依次为316亿吨、335亿吨、340亿吨及356亿吨(该排放来源包括矿石燃料的燃烧、水泥制造和石灰石的使用等)[1]。

分离二氧化碳和一氧化碳的方法

分离二氧化碳和一氧化碳的方法一、物理吸附法物理吸附法是通过吸附材料对二氧化碳和一氧化碳的不同吸附性能进行分离的一种常用方法。

具体来说,物理吸附法是利用材料表面的微孔或纳米孔对气体分子进行筛选和吸附,从而实现对气体的分离。

常见的物理吸附材料包括活性炭、分子筛等。

在实际应用中,通常是通过调节温度和压力来控制吸附和解吸过程,实现对二氧化碳和一氧化碳的分离。

二、化学吸收法化学吸收法是通过溶液对气体进行化学吸收,实现对气体的分离。

具体来说,化学吸收法通常是通过将气体通过酸、碱等具有化学亲和性的溶液中,使其与气体中的二氧化碳或一氧化碳发生反应,并将二氧化碳或一氧化碳用溶液进行分离。

该方法具有操作简单、选材容易等优点,在空气处理、化工等领域得到了广泛应用。

三、膜分离法膜分离法是利用不同性质的气体分子在薄膜中传递速度和扩散系数的差异,利用膜分离作用,通过膜的选择透过或反射,实现对气体的分离。

常用的膜材料有橡胶膜、聚合物膜、陶瓷膜等。

膜分离法具有取样方便、工艺简单等特点,已广泛应用于气体的分离和净化领域。

四、析出法析出法是利用气体分子的溶解度和沉淀速度不同,实现对气体的分离。

常用的分离剂包括化学物质、溶液和固态物质等。

析出法最常用于分离二氧化碳和甲烷混合物。

通过将混合物经过一定的预处理,使其中的二氧化碳以碳酸盐的形式析出,从而实现对二氧化碳和甲烷的分离。

五、透析法透析法是利用气体分子在半透膜上的选择透过或反射,实现对气体分子的分离。

与膜分离法不同的是,透析法是利用气体分子在水或其他溶液中的扩散特性,在半透膜中进行分离。

六、压力吸收法压力吸收法是利用氮气、二氧化碳、一氧化碳等气体在溶液中的溶解度不同,通过增加或减少压力,使气体在溶液中溶解或析出。

在实际应用中,常用的压力吸收剂为超临界流体。

七、气相色谱法气相色谱法是利用气体分子在柱中某些固定相和移动相中的化学作用力的差异,实现对气体分子的分离。

该方法是一种无需分子转化,且适用范围广的分离方法,已广泛应用于空气监测、环境检测等领域。

co2变成co的化学方程式

co2变成co的化学方程式

高校与高等教育里的化学方程式,就像体育运动般,既枯燥又有无尽的乐趣,

而近期我们特别关注于co2变成co的化学方程式。

首先,我们可以简单地指出,co2变成co的化学方程式是:

2CO2(二氧化碳)→ 2CO(一氧化碳)+O2(氧气)

所以,我们可以将上面的方程式分解为:较大的CO2分解为较小的CO和氧气,可见,针对这个化学方程式,二氧化碳被分解为一氧化碳和氧气。

其次,有关于CO2变成CO的化学反应本质的讨论将更容易深入,因此,让我

们来谈一下它的本质:这个反应是一种化学转移反应,即二氧化碳分子中的一个氧原子和一个碳原子交换位置,从而形成一氧化碳从和氧气,即:

CO2(二氧化碳)→ 2CO(一氧化碳)+ O2(氧气)

可以看出,一个氧原子分离出CO2,但由于碳原子与它结合形成了一个新的化

合物,又能重新结合,形成新的化合物CO。

最后,总结二氧化碳变成一氧化碳的化学反应,是一个化学转移反应,其本质

是氧原子和碳原子在化学反应中交换位置,形成新的化合物,即一氧化碳和氧气。

了解和研究这样的反应,将对我们更有效地利用化学反应中的物质,而高校与高等教育正在更深的学习和探索化学的神奇!。

不同催化剂体系作用于CO2和环氧化合物环加成法合成环状碳酸酯反应机理研究进展

传统工业上,利用二醇化合物[1]加入到液态光气或惰性溶剂的光气溶液中生成环状碳酸酯,然而,此工艺由于经济性较差且存在环保问题已被淘汰。

因此,人们提出了各种合成环状碳酸酯的替代方法,如用碳酸二甲酯(DMC )[2]、尿素[3]或CO [4]替代碳源,然而,这些反应在生态上和经济上都是不可行的。

相反,利用CO 2环加成法合成环状碳酸酯,其原子利用率高,是一种非常有前景的合成方法。

环状碳酸酯具有高偶极矩、高闪点、高介电性能[5]、低毒性等性质,使其在众多领域得到了广泛的应用:在化学工业中可用作溶剂;锂离子电池[6]的电解质;可作为聚合物合成的单体,如聚碳酸酯[7];环状碳酸盐也可以用作生产药品和其他重要化学物质的中间体,如嘧啶和氨基甲酸酯[8-9]。

因此,科研人员对CO 2环加成生成环状碳酸酯的高效催化剂体系进行了重要的研究。

本文就近年来应用于CO 2环加成法合成环状碳酸酯催化体系的最新进展作一综述。

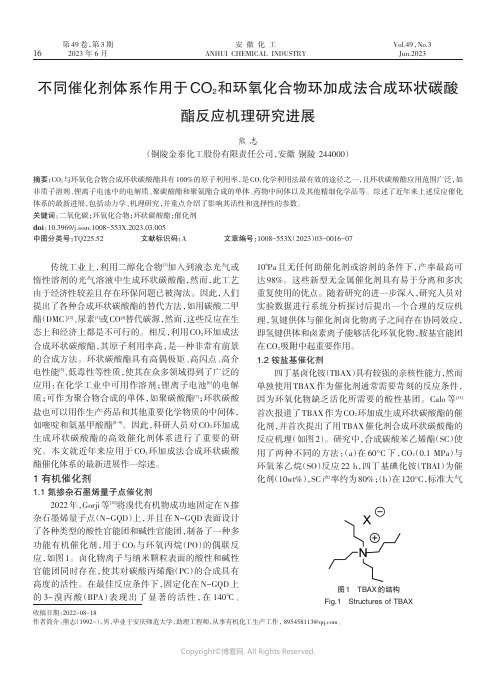

1有机催化剂1.1氮掺杂石墨烯量子点催化剂2022年,Gorji 等[10]将溴代有机物成功地固定在N 掺杂石墨烯量子点(N-GQD )上,并且在N-GQD 表面设计了各种类型的酸性官能团和碱性官能团,制备了一种多功能有机催化剂,用于CO 2与环氧丙烷(PO )的偶联反应,如图1。

卤化物离子与纳米颗粒表面的酸性和碱性官能团同时存在,使其对碳酸丙烯酯(PC )的合成具有高度的活性。

在最佳反应条件下,固定化在N-GQD 上的3-溴丙酸(BPA )表现出了显著的活性,在140℃、106Pa 且无任何助催化剂或溶剂的条件下,产率最高可达98%。

这些新型无金属催化剂具有易于分离和多次重复使用的优点。

随着研究的进一步深入,研究人员对实验数据进行系统分析探讨后提出一个合理的反应机理,氢键供体与催化剂卤化物离子之间存在协同效应,即氢键供体和卤素离子能够活化环氧化物,胺基官能团在CO 2吸附中起重要作用。

1.2铵盐基催化剂四丁基卤化铵(TBAX )具有较强的亲核性能力,然而单独使用TBAX 作为催化剂通常需要苛刻的反应条件,因为环氧化物缺乏活化所需要的酸性基团。

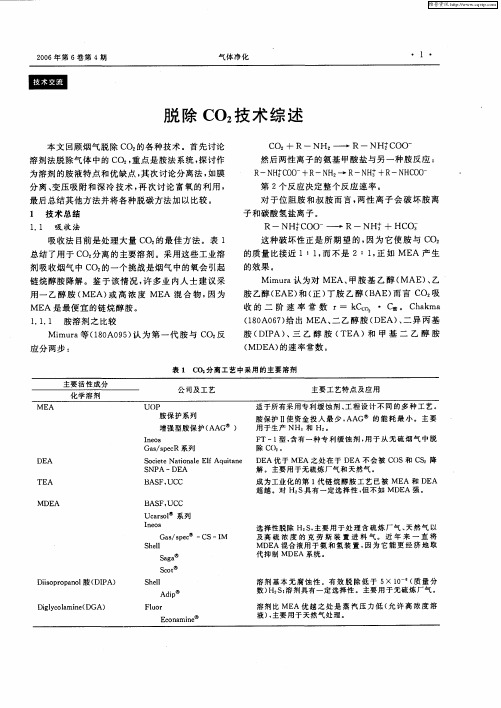

脱除CO2技术综述

C + R— NH2 O2 一 R— NH享 O C O一

然后 两性 离子 的 氨基 甲酸 盐 与另 一 种胺 反应 : R H C 0 +R H 一 R—N +R H 0 一 —N  ̄ 0 一 —N H —N C 0 第 2个 反应 决定 整个 反应 速 率 。 对 于 位 阻胺 和 叔 胺 而 言 , 两性 离子 会 破 坏 胺 离 子 和碳酸 氢 盐离 子 。

表 3 胺 吸 收 工 艺 能耗

降低。

Wht( 8 A1 1 引 用 了 C a ma关 于 将 蒸 汽 i 10 1) e hk

直 接注 入溶剂 汽提 塔 以提 高 C 脱 除 率 , Oz 降低 再 沸

器 负荷 的一 篇论 文 。通 过 提 高 溶 剂 再 生 , 循 环 速 再

率 降低 5 。 O

测 的第 二 代 胺 和叔 胺 , 在 C 压 状 态 ( 2 ~ 但 O高 如 O 3 P ) 位 阻胺 和叔 胺 能力 约高 出 7 % ~1 0 , 0k a , O 0 第 二代 胺 比 ME 高 2 A O4~4 。压力状 态 下 的位 阻 , 0 O, 9 6 胺 和叔 胺性 能得 以提 高 缘于其 氨基 甲酸盐 的低稳 定 性, 氨基 甲酸 盐 会 分 解 释 放 出 碳 酸 氢 盐 离 子 和 胺 。 表 3对 胺溶 剂热 力学 性 质加 以 比较 。

维普资讯

20 0 6年 第 6卷 第 4期

气 体 净化

脱 除 C 技 术 综 述 O2

本文 回顾 烟气 脱 除 C O 的各种 技术 。首 先讨论 溶 剂法脱 除气 体 中的 C 重 点是胺 法 系统 , O, 探讨 作 为溶剂 的胺 液特 点 和优 缺点 , 其次 讨论 分离 法 , 如膜

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《高等分离过程》课程结课作业题目:二氧化碳/一氧化碳的分离院(系):化学化工学院专业:化学工程学号:0000000000姓名:000000指导教师:000000CO2在通常情况下是无色无臭,略带酸味的气体,熔点-56.2℃,正常升华点-78.5℃,CO2的临界温度为31.1℃,临界压力为7.38 MPa,在常温下加压即可把CO2液化或固化制成干冰。

煤造气制得的水煤气或半水煤气,炼钢、炼铁和炼焦得到的副产品气有高炉煤气转炉煤气和焦炉煤气,有色金属冶炼厂的尾气,电石厂和黄磷厂的尾气及汽车尾气等都含有大量的CO和CO2。

不管从环境效益还是经济效益上来看,通过对CO2气体分离回收利用可以收到双重效益。

CO2是一种重要的工业气体,在食品业、化学工业、农业、石油开采、国防、消防等部门都有广泛应用。

在通常状况下,CO是无色、无臭、无味、有毒的气体,难溶于水,熔点-199℃,沸点-191.5℃。

标准状况下气体密度为l.25 g/L,和空气密度(标准状况下1.293 g/L)相差很小,这也是容易发生煤气中毒的因素之一,CO为中性气体。

CO分子中碳元素的化合价是+2价,能进一步被氧化成+4价,从而使一氧化碳具有可燃性和还原性,一氧化碳能够在空气中或氧气中燃烧,生成二氧化碳。

CO2/ CO分离技术综述摘要:近年来,气候变化和温室气体减排问题持续升温,已成为全球关注的热点问题。

“低碳经济”是最近国际社会应对人类大量消耗化石能源、大量排放CO2引起全球气候灾害性变化而提出的新概念。

在能源结构还难以发生根本改变的情况下,控制二氧化碳排放量,发展低碳经济正成为21 世纪最为重要的环境和能源问题之一。

冶炼尾气及汽车尾气中含有大量的一氧化碳和二氧化碳。

不管从环境效益还是经济效益上来看,通过对CO2气体分离回收利用可以收到双重效益。

关键词:吸附;分离;二氧化碳;一氧化碳分离CO2的方法很多,其中常用的有化学吸收法、物理吸收法、物理吸附分离法、膜分离法、低温蒸馏法等。

目前最常用的是化学吸收法和物理吸附法。

1.1 化学吸收法化学吸收法是一种传统的脱碳方法,原理是化学溶剂在吸收塔内与CO2发生化学反应,流出吸收塔后加热分解出CO2,从而达到分离富集CO2的目的。

化学吸收法对CO2的吸收效果较好,脱除后产品纯度高且处理量大,但是仍存在着一定的不足之处,吸收溶剂再生时需要对溶剂进行加热,耗能很大,操作较繁锁等。

目前工业中使用较广泛的是热碳酸钾法和醇胺法。

1. 1.1 活化热钾碱法早在20 世纪初就有人提出了用碳酸钾溶液吸收CO2,但直到1950 年美国几家公司才开始应用热碳酸钾法。

活化热钾碱法脱碳工艺是在热碳酸钾溶液中添加一定量的活化剂加快碳酸钾与CO2的反应速度;并降低碱液面上CO2平衡分压,从而提高CO2的吸收速度和气体纯化度。

20 世纪60 年代开始在碳酸钾溶液中添加某些无机或有机化合物活化剂,可大大加速吸收CO2速度,同时采用加入某些缓蚀剂的方法降低了设备的腐蚀,由此热钾碱法发展为改良热钾碱法。

对活化剂的选择,除了要求能提高CO2的吸收速度外,还要考虑活化剂必须具有化学稳定性与热稳定性。

对有机物活化剂,还要求其挥发性低,使活化剂在运转过程中损耗低。

工业上使用的无机活化剂如三氧化而砷、硼酸等,有机活化剂如二乙醇胺、氨基乙酸等。

这些活化剂由不同的公司开发,并形成了各自的专利。

活化热钾碱脱碳法不仅具有吸收速度快,CO2净化度高(CO2可脱至0.1%),而且可利用余热加热再生容易等优点。

而且碱液中添加了缓蚀剂后,基本无腐蚀性。

特别是近年来不断的改进与提高,开发的低热耗活化热钾碱脱碳工艺流程,使能耗大大降低。

因此,活化热钾碱法已成为当今国内外工业上应用最为广泛的脱碳方法。

1. 1.2 胺溶液吸收CO2的研究利用醇胺溶液吸收二氧化碳,是工业生产中脱除二氧化碳的常见方法。

常用吸收剂有一乙醇胺(MEA)、二乙醇胺(DEA)、N-甲基二乙醇胺(MDEA)等。

MEA降解问题一直是MEA法回收CO2的难以解决的技术难题,在回收过程中,MEA易与O2、CO2和硫化物等发生化学降解,也易发生热降解,其中主要原因是O2与MEA的氧化降解反应。

传统的MEA法使设备腐蚀严重的主要原因是由MEA与CO2反应生成的氨基甲酸盐及MEA的化学降解产物所引起。

南化集团研究院在烟道气等低分压CO2回收领域进行了多年研究,开发了以MEA为主溶剂,优选添加了活性胺、抗氧化剂和缓蚀剂组成了适用于回收低分压CO2的优良复合吸收剂。

该复合吸收剂不仅保持了MEA法的优点,而且溶液吸收CO2能力提高,再生能耗下降,基本消除了MEA与氧气的降解副反应,同时解决了设备腐蚀问题。

1950 年后,针对法国、加拿大净化大量高含H2S与CO2天然气的要求,开发了以二乙醇胺(DEA)为溶剂的新工艺,DEA水溶液的浓度可提高至40%~50%,酸气负荷也可达到0.5 mol/mL以上,它具有吸收速度快、成本低、容易回收等特点,缺点是容易降解,腐蚀性强,再生困难,再生能耗大[1]。

活化甲基二乙醇胺(MDEA)是20 世纪70年代初西德巴斯夫(BASF)公司开发的一种以N-甲基二乙醇胺(MDEA)水溶液为基础的脱碳新工艺[2]。

80年代以来,利用醇胺溶液脱除和回收CO2的方法发展迅速,由于MDEA对CO2有特殊的溶解性,且其稳定性好、能耗低、不易降解、挥发损失小以及CO2净化度高等特点而备受世人关注[3]。

1971 年西德的1家30万吨/年氨厂首次成功应用。

目前世界上已有近百个大型氨厂采用此脱碳工艺。

但因为它是叔胺,吸收CO2速度慢,研究人员多采用伯胺与仲胺作活化剂(催化剂),提高溶液的吸收速度。

20 世纪90 年代以来,哌嗪(PZ)活化MDEA脱碳体系逐渐成为研究的焦点。

Xu等[4]研究了PZ活化MDEA溶液的解吸速率,发现PZ活化MDEA溶液吸收CO2的动力学也可以很好地适用于解吸过程。

1. 1.3 氨水吸收法用氨水吸收气体中CO2的方法,最早用于脱除深度冷冻前焦炉气中少量CO2(2%~3%)。

该法对低浓度CO2,并已脱硫的焦炉气比较经济。

30 多年前,中国开发了用浓氨水脱除合成氨原料气中25%~28%的CO2,并同时得到碳酸氢铵肥料产品的方法。

他们将小合成氨厂的CO2脱除和氨加工合二为一,首创了中国小合成氨厂独特的碳化工艺流程。

许多研究者曾对NH3吸收CO2的机理做过深入研究[5]使用17%~27%的氨水即可以达到80%~95%以上的脱除率。

反应基本在常温常压即可,对热能的直接消耗影响很小,具有很高的实际应用价值,同时能对烟气中的SO2和NO x进行吸收,反应的产物经过处理还可以循环。

文献[6]研究了氨水直接鼓泡吸收模拟烟道气中CO2并生成碳酸氢铵;JAMES W.等[7]将氨气和水蒸气混合喷入模拟烟道气中与CO2反应。

刁永法等[8]研究了在筛板塔内用氨水逆流、常压吸收模拟烟气中的CO2,可以实现很高的CO2脱除率,达到95%以上。

用氨水洗涤CO2温室气体,生产NH4HCO3,既减少了CO2温室气体,又可变废为宝,不仅具有环保意义也将产生一定的经济效益。

1. 2 物理吸收法物理吸收法是利用CO2和气体中其它组分在溶剂中溶解度不同而进行分离。

其主要优点在于物理溶剂吸收气体遵循亨利定律(P i = EX i),吸收能力仅与被溶解气体分压成正比,溶剂的再生比较容易,只要减压闪蒸,或利用惰性气体吹扫即可达到再生效果,再生热耗低。

溶液吸收CO2的能力随着压力增加和温度下降而增加,反之提高系统温度和减少系统压力可使饱和的吸收液再生。

为了减少溶液损耗和防止溶液泄露造成污染,应尽量采用高分压、高沸点的溶剂。

其缺点是吸收压力或CO2分压是主要决定因素,要求净化度高时,未必经济合理。

物理吸收法的关键是确定优良的吸收剂,所选的吸收剂必须对CO2的溶解度大、选择性好、沸点高、无腐蚀、无毒性、性能稳定。

吸收剂一般吸收能力大,吸收利用量少,吸收剂再生不需要加热;溶剂不会起泡,不腐蚀设备;但只能适用于CO2分压较高的情况下,且CO2的去除率较低。

常用的吸收剂有丙烯酸酯、甲醇、乙醇、聚乙二醇及噻吩烷等。

典型的物理吸收脱碳技术有低温甲醇法和NHD法等[9]。

1.2. 1 低温甲醇(Rectisol)法以纯甲醇为吸收剂在低于0℃(-30℃~-70℃)加压下脱除原料气中的高浓度酸性气体CO2、H2S、COS,气体净化度高,出口气中CO2可脱除至(10-20)×10-6,特别适用于以煤、重油、沥青等重质烃类为原料的合成氨、甲醇合成气、城市煤气等气体净化。

低温甲醇法净化法是德国的林德和鲁奇两家公司在20世纪50年代共同开发的。

1964 年林德公司设计了低温甲醇联合装置净化变换气中的二氧化碳,以制取合成氨所需的高纯度氢。

70 年代后,世界上所建设的以煤、重油为原料的大型合成氨装置大部分采用此法。

目前,全世界约有低温甲醇洗装置50 余套。

中国自20 世纪80 年代以来引进的以煤、重油、沥青为原料的大型合成氨厂,净化部分都采用此技术。

1.2. 2 碳酸丙烯酯(Fluor)法碳酸丙烯酯脱除CO2最早是美国Fluor公司开发用于脱除天然气中的CO2[10]在国外称为Fluor法。

碳酸丙烯酯是一种有机溶剂,它对于脱除天然气、合成氨和制氢工业原料中的CO2是一种良好的吸收剂。

基于它在较高分压下能有效地吸收CO2,在较低压力下可以不需要热量而容易解析的特性,是一种高效的物理吸收剂。

中国南京化工研究院于20世纪70年代将此方法首先用于合成氨厂变换气中CO2的脱除,至今已有上百个工厂采用此方法[11]。

1.2.3 聚乙二醇二甲醚法聚乙二醇二甲醚法是美国Allied化学公司1965年开发的,是美国UOP公司的专利技术[12]。

此净化工艺是“低能耗大型氨厂”的重要组成部分,已成为国际公认的节能技术。

自1993 年首次实现工业化以来,聚乙二醇二甲醚为主要溶剂成分的气体净化技术已成功地应用在二十多个中小化肥厂的脱硫脱碳,取得了丰富的实践经验,它保持了物理吸收低能耗的优点,同时具有了化学吸收的高净化度,操作稳定、设备及流程简单、经济效益好等优点。

鲁南化肥厂(8万吨氨/年)、黑龙江化上总厂(18万吨氨/年)等多家中型氨厂的Selexol法脱硫脱碳或脱碳装置,已建成投产[13]。

1. 3 膜分离法气体膜分离过程是一种以压力为驱动力的分离过程。

在膜两侧混合气体各组分分压差的驱动下出现气体渗透。

由于各组分渗透的速率不同,从而实现混合气体各组分之间的分离[14]气体分离效果的好坏应由膜的选择性、渗透速率和寿命综合评价[15]CO2膜分离法在石油化工、天然气、沼气以及烟气等方面都有一定程度的应用。

随着环保工业的发展,人们对膜的研究越来越予以重视。