滚珠丝杠副磨损失效机理研究进展

数控机床滚珠丝杠螺母副常见故障分析

修[M].北京:高等教育出版社, 2012. [2] 杨辉.数控机床故障诊断与维修 技能实训[M].北京:高等教育出 版社,2015. [3] 付强.数控机床故障诊断与维修 [M].北京:机械工业出版社, 2016. [4] 郭士义,等.数控机床故障诊断 与维修[M].北京:机械工业出版 社,2010.

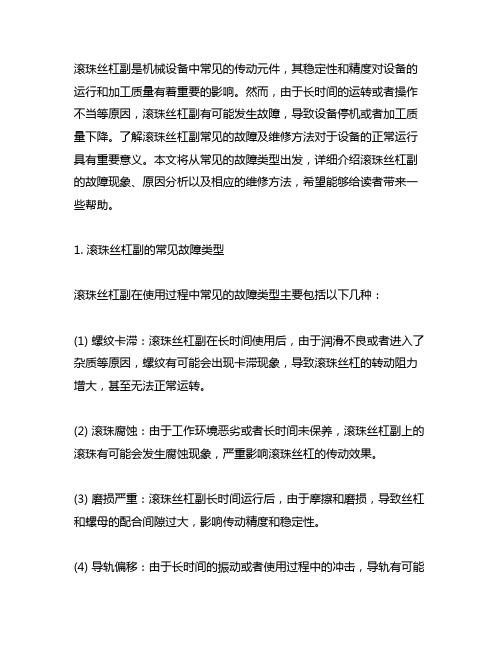

1.滚珠丝杠螺母副的结构 与原理

(1)结构原理:滚珠丝杠螺 母副(简称滚珠丝杠)是以滚珠 作为滚动体的螺旋式传动元件, 其结构如图1所示。

工作原理:丝杠和螺母上 都有半圆弧形的螺旋槽,当它们 套装在一起时便形成了滚珠的螺 旋滚道。螺母上有滚珠回路管 道,将几圈螺旋滚道的两端连接

图1 滚珠丝杠副结构 1.回珠管道 2.丝杠 3.滚珠 4.螺母

维修与改造

MAINTENANCE & REBUILDING

数控机床滚珠丝杠螺母副

常见故障分析

■■ 白银矿冶职业技术学院 (甘肃 730900) 高永祥

扫码了解更多

摘要:本文介绍了滚珠丝杠螺母副的结构与原理,并对其常见故障进行了诊断与分析,总结出的典型维修实例为以后解决类 似故障提供参考。

滚珠丝杠螺母副是数控机床 进给传动系统的重要组成部分, 是把驱动电动机的旋转运动转化 为各进给轴的直线运动。滚珠丝 杠的性能和精度会很大程度地影 响其所在数控机床的性能和精 度。

重新紧固并测试

更换轴承 用自动补偿功能消除间隙 调节润滑油流量

时间后,出现Z轴方向的加工尺 寸不稳定的问题,误差无规律, CNC及伺服无任何故障报警。

故障分析:由于该加工中心 采用的是半闭环控制,机床出现 故障时CNC未发生位置跟踪误差 过大报警,表明CNC指令的位 置和位置测量系统的检测位系统 上。

滚珠丝杠副常见的故障及维修方法

滚珠丝杠副是机械设备中常见的传动元件,其稳定性和精度对设备的运行和加工质量有着重要的影响。

然而,由于长时间的运转或者操作不当等原因,滚珠丝杠副有可能发生故障,导致设备停机或者加工质量下降。

了解滚珠丝杠副常见的故障及维修方法对于设备的正常运行具有重要意义。

本文将从常见的故障类型出发,详细介绍滚珠丝杠副的故障现象、原因分析以及相应的维修方法,希望能够给读者带来一些帮助。

1. 滚珠丝杠副的常见故障类型滚珠丝杠副在使用过程中常见的故障类型主要包括以下几种:(1) 螺纹卡滞:滚珠丝杠副在长时间使用后,由于润滑不良或者进入了杂质等原因,螺纹有可能会出现卡滞现象,导致滚珠丝杠的转动阻力增大,甚至无法正常运转。

(2) 滚珠腐蚀:由于工作环境恶劣或者长时间未保养,滚珠丝杠副上的滚珠有可能会发生腐蚀现象,严重影响滚珠丝杠的传动效果。

(3) 磨损严重:滚珠丝杠副长时间运行后,由于摩擦和磨损,导致丝杠和螺母的配合间隙过大,影响传动精度和稳定性。

(4) 导轨偏移:由于长时间的振动或者使用过程中的冲击,导轨有可能会发生偏移,导致滚珠丝杠副的传动精度下降。

以上几种故障类型是滚珠丝杠副常见的问题,下面将针对每一种故障进行详细的分析和维修方法介绍。

2. 螺纹卡滞的原因分析及维修方法螺纹卡滞是滚珠丝杠副常见的故障之一,其主要原因有润滑不良、杂质进入、密封不严等。

当螺纹发生卡滞时,首先需要排除外部的杂质,清洗螺纹表面。

然后检查润滑情况,对润滑部位进行加注润滑脂或者油脂。

若情况仍未改善,需要拆卸螺纹部件,清洗和更换润滑部件,并做好防尘密封工作。

3. 滚珠腐蚀的原因分析及维修方法滚珠腐蚀是由于工作环境恶劣或者长时间未保养造成的,这会严重影响滚珠丝杠的传动效果。

一旦发现滚珠已经发生腐蚀,需要将滚珠进行更换,并且要重点做好后续的防护工作,确保工作环境的干净和润滑部件的充分润滑。

4. 磨损严重的原因分析及维修方法磨损严重是滚珠丝杠副长时间运行后的常见问题,它会导致丝杠和螺母的配合间隙过大,影响传动精度和稳定性。

滚珠丝杠副磨损失效机理研究进展_姜洪奎

其失效形式表 现 为 丝 杠、螺 母 部 分 材 料 脱 落 或 整 体裂痕、滚珠碎裂、反向器损坏等。

滚道面凸起被剪切应力剪断。

表现在滚道面凸起被剪切应力剪断而产生的微裂 纹和滚珠在滚道中滚滑产生的微裂纹。

摩擦表面的显微凸起或异物使摩擦面受力不均,在润滑条件严重恶 具体表现为滚珠或滚道变粗糙。 化时,因局部摩擦生热。

磨损失效形式 疲劳剥落 断裂失效

微裂纹失效 粘合失效 滚道 面 振 纹 失 效

表 1 滚珠丝杠副的主要的磨损失效荷。

接触表面以下 切 应 力 最 大 处 形 成 裂 纹,表 层 金 属 呈片状剥落,形成剥落凹坑。

热处理过程中由于应力集中等原因会产生微裂纹,在其传动过程中 由于丝杠副超负荷运行、金属材料缺陷、转速过高、润滑不良以及过 大的热应力。

珠丝杠副额定动载荷和寿命的计算公式。滚珠丝杠

第2 期

姜洪奎等: 滚珠丝杠副磨损失效机理研究进展

165

副内滚珠楔紧现象不仅加剧了滚珠丝杠副的磨损, 而且是 影 响 滚 珠 丝 杠 副 的 柔 顺 性 的 主 要 因 素 之 一[17]。

图 2 滚珠在滚道内楔紧图[13]

2 滚珠丝杠副磨损失效机理研究

第 30 卷 第 2 期 2015 年 4 月

山东建筑大学学报 JOURNAL OF SHANDONG JIANZHU UNIVERSITY

文章编号: 1673 - 7644( 2015) 02 - 0163 - 07

Vol. 30 No. 2 Apr. 2014

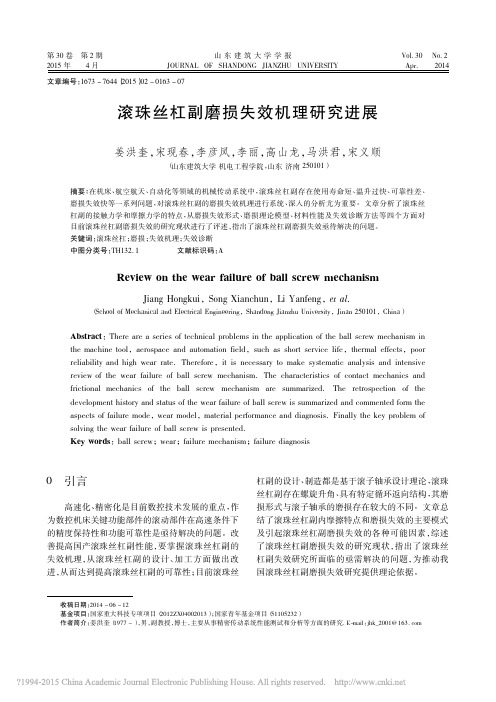

滚珠丝杠副磨损失效机理研究进展

姜洪奎,宋现春,李彦凤,李丽,高山龙,马洪君,宋义顺

( 山东建筑大学 机电工程学院,山东 济南 250101)

摘要: 在机床、航空航天、自动化等领域的机械传动系统中,滚珠丝杠副存在使用寿命短、温升过快、可靠性差、

舞台辅助升降台滚珠丝杠副失效原因分析

() 2 偏心。螺母座与轴承座不 同心会产生径向负荷 , 两者偏 心量太大时会造成丝杠弯曲。少量偏心虽然不足 以造成明显 的

丝杠 弯曲 , 但异常磨损仍持续不 断 , 使丝杠精度 降低 , 导致丝杠

短时 间内迅速磨损。“ 咔嚓” 的产生是螺母在丝杠上运行 中有 声 攀爬现象 , 沿着丝杠轨道不 断被校正 的结果。 偏心还造成滚珠在 进入反向器时阻力增大 , 进一步使螺母轨道磨损 。 () 3滚珠数量不足 。设计要求 的滚珠数量是 12颗 ( 1 现场仅 找到 18颗 )“ 0 。嗒嗒” 声是反 向器内滚珠在高速状态下循环不连

进行了分解检查 , 在前 主辅丝杠处也发 现金属屑 , 从预 防性的需

器入 口处最明显 , 同侧其他轨道存在不 同程度磨损。 丝杠本体螺 纹损伤 、 肩部发生断牙 。

2失效原因 . () 1丝杠失效 的主要原 因是承受 了异常的交变载荷 。 由于丝 杠承受异常交变载荷 , 达到极 限时, 使材料表面疲劳形 成剥落 。

处理过程 : 1 因为编码 器已经无法修复 , () 决定更换一个新 编码 器 。损 坏的 编码器 是 西门子 公司 产 品 ,型 号 6 X 0 1 F 20 —

作者通联 : 尔滨 东安发 动机 ( 团) 限公 司 5 2车间 哈 集 有 1 哈 尔滨市平房 区保 国大街 5 号 10 6 l 50 6

[ 编辑

叶允菁]

() 4 异物进入 。 滚珠 、 螺母 和丝杠磨损产生 的金 属屑和加工

舞 台辅助升 降台滚珠 丝杠 副 失效 原 因分 析

荣 志晓 于红松

国家大剧院承办《 复兴 之路》 出任务 , 演 连续演 出 10场。 0 这 期 间发现后舞台辅助升降台( 简称 “ 后主辅 ” 的运行过程中存在 )

控制棒驱动机构滚轮丝杠传动副耐磨可靠性分析研究

控制棒驱动机构滚轮丝杠传动副耐磨可靠性分析研究

控制棒驱动机构是核电厂中常见的核反应堆控制装置,它用于控制核反应堆中的反应性。

滚轮丝杠传动副是控制棒驱动机构中的一个重要组成部分,用于将电机的旋转转化为

控制棒的线性运动。

由于在这一传动过程中,滚轮丝杠传动副承受了较大的负荷和冲击力,因此其耐磨和可靠性对控制棒驱动机构的工作正常与安全具有重要影响。

需要对滚轮丝杠传动副的耐磨性进行分析。

滚轮丝杠传动副在工作过程中,滚轮和丝

杠之间产生了相对的滑动和摩擦,这就导致了丝杠和滚轮表面的磨损。

为了提高滚轮丝杠

传动副的耐磨性,可以采取以下措施:

1. 选用耐磨材料:滚轮和丝杠的材料应具有良好的耐磨性能,例如使用具有高硬度

和高强度的合金钢材料。

2. 表面处理:采用表面硬化、氮化、渗碳等技术对丝杠和滚轮进行处理,提高其表

面硬度和耐磨性。

3. 润滑方式:选择合适的润滑方式,如油润滑或者润滑脂润滑等,以减少滚轮和丝

杠之间的摩擦,并且定期进行润滑维护保养。

1. 合理设计:设计时要充分考虑传动副的受力情况和工作环境,合理选择滚轮和丝

杠的尺寸和参数,以保证传动副的可靠工作。

2. 加强监测:定期对滚轮丝杠传动副进行检测和监测,及时发现和解决潜在问题,

避免故障的发生。

3. 增强维护保养:加强对滚轮丝杠传动副的维护保养,定期对其进行润滑和清洁,

检查和更换磨损部件,以延长传动副的使用寿命。

通过对控制棒驱动机构滚轮丝杠传动副耐磨和可靠性的分析研究,我们可以采取有效

的措施来提高其工作的稳定性和可靠性,保证核反应堆的安全运行。

滚珠丝杠副返向器磨损的动力学仿真分析研究

滚珠丝杠副返向器磨损的动力学仿真分析研究宋现春;姜洪奎;李彦凤;杜伟;荣伯松【摘要】滚珠丝杠副返向器磨损的动力学的仿真研究可为滚珠丝杠副返向器设计、安装以及故障诊断提供理论依据。

文章应用多体动力学软件ADAMS建立了滚珠丝杠副的动力学仿真模型,分析了返向器磨损所造成的动力学性能变差的原因,以内循环滚珠丝杠副为例,通过分析返向器回珠曲线的几何特性,建立了滚珠在返向器中的速度方向变化模型,对滚珠出、入口处两种不同磨损位置的返向器进行了动力学性能对比分析。

结果表明:返向器的磨损会造成滚珠速度方向的突变,致使楔紧效应增大,滚珠在通过磨损点时,会造成周期性的振动特性和接触力、接触时间的增大;回珠曲线在连接点处的曲率的减小,可提高返向器在入口处和出口处的耐磨损性能,降低滚珠的冲击和摩擦损失。

%By using ADAMS,the paper establishes the ball screw dynamics simulation model and analyzes the reverse device abrasion wear effect on the flexibility of ball screw.With inner circulation ball screw as the object of the research,through the analysis of geometric properties of reverse curve, it establishes the modelof ball angle direction change in reverse device,and discusses the may worn position of reverse device caused by ball impact,and gets the dynamic analysis results for different worn position reverse-device.The results show that the ball running direction changes greatly when it runs through the worn position of reverse-device,and that the optimal solution can not only decrease the contact-impact force between balls and a returner but also make the recirculation of ball-chain smoother.The studyprovides a theoretical basis for the diagnosis and online mornitor of ball screw wear.【期刊名称】《山东建筑大学学报》【年(卷),期】2016(031)006【总页数】5页(P571-575)【关键词】滚珠丝杠;返向器磨损;回珠曲线;动力学仿真;ADAMS【作者】宋现春;姜洪奎;李彦凤;杜伟;荣伯松【作者单位】山东建筑大学机电工程学院,山东济南250101;山东建筑大学机电工程学院,山东济南250101;山东建筑大学机电工程学院,山东济南250101;山东博特精工股份公司,山东济宁272071;山东博特精工股份公司,山东济宁272071【正文语种】中文【中图分类】O313.4精密滚珠丝杠副是数控机床的关键功能部件,随着高速切削的发展,对滚珠丝杠副的动力学性能越来越高[1]。

数控机床滚珠丝杆故障诊断试验装置研究与实践

图1 弯折失效诊断装置结构图磨损失效诊断装置及其诊断流程针对磨损失效的丝杆,从其表现形式分析着手。

若丝杆出现磨损失效,当其旋转时,会引起标准螺母发生震动,只需测量该震动的幅度大小即可判断丝杆是否存在磨损失效。

由于丝杆是高精密度元件,因此,这一震动幅度是比较微小的,难以通过肉眼直接观测到,肉眼观测的准确性也无法保证,分析研究如何获取标准螺母的震动幅度数据是当前亟需解决的问题。

由于不同数控机床的加工精度不同,因此丝杆旋转时,标准螺母出现一定范围大小的震动幅度并不一定会影响数控机床的加工精度,所以在诊断丝杆是否存在磨损失效时,应当制定一套丝杆的磨损失效震动幅度标准,以明确各类数控机床的标准螺母的合理震动幅度阈值,若标准螺母的震动幅度一直在该合理震动幅度阈值内则判定丝杆不存在磨损失效,反之,则判定丝杆存在磨损失效。

中除了电机外,没有使用到其他电子元件,放大机构的设计也都是以机械传动原理为基础,可靠性和直观性更图2 磨损失效诊断装置结构图图3 放大机构立体结构图图4 放大机构正视结构图建立磨损失效震动幅度标准丝杆旋转过程中,标准螺母出现一定范围的震动幅度变化并不一定会影响数控机床的加工精度,在诊断丝杆是否存在磨损失效时,应当根据不同加工精度的数控机床制定一套通用的磨损失效震动幅度标准。

磨损失效震动幅度标准的建立应该大量调研数控机研究与探索Research and Exploration ·智能检测与诊断肿瘤放射治疗多采用放疗直线加速器设备,其中医科达Synergy 和infinity 相对常见。

肿瘤放射性治疗期间,放疗直线加速器设备作为粒子加速装置,通过微波电磁场加速电子,发出高能X 射线以及电子线,实现对患者肿瘤、病灶的放射治疗。

但是放疗直线加速器设备的应用,难免会出现故障,故障不能及时发现并解决,必然会影响到设备的正常使用以及医疗工作。

所以,对于放疗直线加速器设备,需要加强对故障维修的重视,通讯作者:刘博宇,锁威。

基于KPCA和SVM的滚珠丝杠副润滑失效故障诊断

No.5May 2021第5期2021年5月组合机床与自动化加工技术Modular Machine Tool & Automatic Manufacturing Technique文章编号:1001 -2265(2021)05 -0047 -06DOI : 10.13462//. .nki. mmtamt. 2021.05.011基于KPCA 和SVM 的滚珠丝杠副润滑失效故障诊断张向东,周长光,冯虎田,欧 屹(南京理工大学机械工程学院,南京210094)摘要:为了能够更加充分地表征振动信号在时域、频域、时频域等多特征参数与滚珠丝杠副润滑失效状态的线性关系,提高滚珠丝杠副润滑失效故障诊断的准确率,提出了基于KPCA 和SVM 的滚珠丝杠副润滑失效故障诊断模型。

提取了滚珠丝杠副在3种润滑状态和5种转速下的振动信号特征,构建了润滑特征混合域特征集,并按照累计贡献率大于90%的标准对特征集进行核主元分析, 将筛选出的能够反映滚珠丝杠副润滑失效故障特性的主元作为主要特征量,最后将筛选出的主要 特征量输入支持向量机(SVM )内进行训练测试,并在同一转速的条件下作对比试验。

结果显示:利 用核主元分析法进行主元提取能够有效降低原始数据的维度,并提高模型诊断的准确率;当电机转速为100 rpm 时,所建立的基于KPCA 和SVM 的滚珠丝杠副润滑失效故障诊断模型的诊断准确率 高于其他转速下的诊断准确率,准确率为93.33% ;这说明该方法在对滚珠丝杠副润滑状态进行诊 断时,通过控制电机转速可有效提高诊断的准确率。

关键词:滚珠丝杠副;润滑失效;故障诊断;核主元分析;支持向量机中图分类号:TH165.3 :TG506 文献标识码:AFault Diagnosit of tUe Lubrication of Ball Scrrwt Basee on KPCA and SVMZHANG Xiang-dong , ZHOU Chany-guany , FENG Hu-tian , OU Yi(School of Mechanical Engineering , Nanjing Universita of Science and Technology , Nanjing 210094,China ) Abstract : To build the linear relationshif between the lubrication failure s WW and the vibration signals in hme domain , frequency domain , time frequency domain et al , and then improve We accuracy of the lubri cation failure diagnosis , this paper proposed a new diagnosis model of the lubrication failure for bt l screws based on KPCA and SVM. We obtained the vibration signal characteristics of the btl screw paif under 3 lubrication states and 5 speeds , and the lubrication feaWre mixed domain feaWre set is consWucted , We analyzed the exWacted parameters by the KPCA method according the criterion of We cumulative conWifu- Won rate higher than 90% , based on which the component Wat can reflects the lubrication failure character istics of bil screws is selected as We main characteristic quantity. Finally , the obtained characteristic quan tity is trained and tested in SVM , and a series of conWast test is made at We same speed. The results show that : KPCA can effectively reducc We dimension of original data and improve We accuracy of model diag nosis & When the motor speed is 100 rpm , the diagnostic accuracy of We model based on KPCA and SVM is 93.33% higher than that of other speeds & This shows Wat We method can lfectively improve We accura cy ofdiagnosisby conhro l ing hhemohorspeed when diagnosing hhelubricahion shaheofba l screws.Key woiTs : bi l screws & lubrication failure & fault diagnosis & KPCA & SVM0引言滚珠丝杠副是数控机床中的关键滚动功能部件, 具有摩擦小、零间隙、传动平稳等优点,广泛应用于机 床、船舶、汽车、航空航天等领域,它的性能直接影响数 控机床的加工精度**0。

滚珠丝杆-失效模式分析

緒言近幾年,越來越多的滾珠螺桿被用於各式各樣的機器,來滿足高精度與高性能的設備需求,滾珠螺桿成為使 用最廣的傳動元件之一。

在 CNC 的數控機械中,滾珠螺桿增加其定位精度及延長其使用壽命。

在傳統的機械上,滾珠 螺桿也逐漸取代愛克姆螺桿。

滾珠螺桿通常會搭配預壓力來消除機器運轉時的背隙,但若滾珠螺桿安裝不當時就 無法展現其高精度與較長的壽命。

此篇文章主要討論滾珠螺桿的問題與問題的預防,詳述一些測定程序來幫助使 用者找出發生不正常背隙的原因。

滾珠螺桿發生問題的原因與預防以下敘述三種滾珠螺桿發生問題的主因及其預防方法。

間隙太大1. 無預壓或預壓不足無預壓的滾珠螺桿垂直放置時,螺帽會因本身的重量而造成轉動而下滑;無預壓的螺桿會有相當的背隙存在,因此只能用於較小操作阻力的機器,但主要的顧慮是定位精度較不要求。

於不同的應用上決定正確的預壓量,並於出貨前調好預壓;因此當您訂購滾珠螺桿前請確實詳述設備的操作情況。

2. 扭轉位移太大(1) 材質選用不當。

(2) 熱處理不當、硬化層太薄、硬度分布不均或村質太軟鋼珠、螺帽、螺桿的標準硬度分別為HRC 62~66、HRC 58~62、HRC 56~62。

(3) 不當的設計/細長比(Slender ratio) 太大…等螺桿的細長比越小剛性越高,細長比的界限必須在60以下,如果細長比太大螺桿會產生自重下垂。

如右圖所示的滾珠螺桿只以單側支撐,此種較弱剛性的設計應儘可能避免。

3. 軸承選用不當通常滾珠螺桿必須搭配斜角軸承,尤其是以高壓力角設計的軸承為較佳的選擇;當滾珠螺桿承受軸向負載時,一般的深溝滾珠軸承會產生一定量的軸向背隙,因此深溝滾珠軸承並不適用於此。

4. 軸承安裝不當(1) 若軸承安裝於滾珠螺桿而兩者貼合不確實,在承受軸向負載的情況下會導致背隙的產生,這種情形可能是由於螺桿肩部太長或太短所造成的。

(2) 軸承承靠面與鎖定螺帽V形牙軸心的垂直度不佳,或兩對應方向的鎖定螺帽面平行度不佳,會導致軸承的傾斜;因此螺桿肩部的鎖定螺帽V形牙與軸承承靠面必須同時加工,才能確保垂直度,如果以研磨方式加工更好。

滚动直线导轨副摩擦磨损机理及特性研究_林敏

Mac hine BuildingA utomation ,J un 2013,42(3):6768作者简介:林敏(1961-),女,四川成都人,工程师,大专,主要从事滚动功能部件研究。

滚动直线导轨副摩擦磨损机理及特性研究林敏(南京工艺装备制造有限公司,江苏南京210004)摘要:滚动直线导轨副以其独有的特性,在机械制造中得到了广泛应用。

滚动直线导轨副具有结构简单、动静摩擦系数小、定位精度高、精度保持性好等优点。

直线导轨副的性能直接影响到机床的整体性能,摩擦磨损特性与动力学特性息息相关,通过剖析其机理,减缓甚至避免设备的磨损,探求提高耐磨性的途径,对节约能源、延长工件寿命十分重要。

关键词:滚动直线导轨副;摩擦磨损特性;适应度;润滑中图分类号:TH132.4文献标志码:B 文章编号:1671-5276(2013)03-0067-02Study of Friction Wear Mechanism of Linear Motion Guide and Its CharacteristicsLIN Min(Nanjing Technical Equipment Manufacture Co.,Ltd.,Nanjing 210004,China )Abstract :The linear guide is widely used in machinery industry due to its special characteristics.It has many advantages ,such assimple structure ,minimal static and dynamic frictional coefficient ,high positioning accuracy and good precision retentivity.Its per-formance has a direct impact on the overall performance of the machine.The friction and wear is closely related to the dynamics characteristics.So through analyzing its mechanism ,the friction and wear of the equipment is reduced or even prevented ,the ways of improving the wear resistance in explored ,in order to save energy and extend the life of workpiece.Key words :linear motion guideway ;friction and wear characteristics ;fitness ;lubrication.机床结构的动力学特性,在很大程度上取决于结合部的特性。

高速滚珠丝杠副摩擦性能分析及实验研究的开题报告

高速滚珠丝杠副摩擦性能分析及实验研究的开题报告

1.研究背景和意义

高速滚珠丝杠副是机械传动中一种广泛应用的高精密传动副,具有结构简单、承载能力大、精度高等优点。

在高速数控机床、航空航天、精密仪器等领域得到了广泛

的应用。

但是,在高速滚珠丝杠副中,由于滚子与导轨之间存在接触、磨损、热涨缩

等问题,会导致摩擦力的出现,严重影响传动精度和寿命。

因此,对高速滚珠丝杠副的摩擦性能进行分析和研究,对于优化设计和提高其使用寿命和精度具有重要的意义。

2.研究内容和方法

本研究以高速滚珠丝杠副为研究对象,采用理论分析和实验研究相结合的方法,深入探究其摩擦性能的影响因素和机理。

具体研究内容包括:

(1)高速滚珠丝杠副摩擦力计算模型的建立及理论分析;

(2)高速滚珠丝杠副摩擦力的实验测量与分析;

(3)高速滚珠丝杠副摩擦性能影响因素的实验研究,包括滚珠直径、导轨硬度、负载、转速等因素的影响;

(4)高速滚珠丝杠副摩擦机理的分析和研究。

3.预期结果和意义

通过本研究的分析和实验研究,可以深入了解高速滚珠丝杠副摩擦力的本质和机理,为优化设计和提高其使用寿命和精度提供理论和实验基础。

同时,研究成果也具

有重要的理论意义和应用价值,可以为机械传动领域提供新的研究思路和方法。

精密滚珠丝杠副摩擦力矩研究进展

精密滚珠丝杠副摩擦力矩研究进展陈勇将【摘要】介绍了国内外对滚珠丝杠副摩擦力矩的研究进展,指出摩擦机理和波动性研究均取得了一定进展,而对滚珠丝杠副的润滑和磨损方面研究不多,摩擦力矩的计算模型及影响因素还有待进一步深入研究.针对目前滚珠丝杠副摩擦力矩研究存在的问题,提出了未来研究方向.【期刊名称】《林业机械与木工设备》【年(卷),期】2016(044)007【总页数】5页(P7-11)【关键词】滚珠丝杠;摩擦力矩;研究进展【作者】陈勇将【作者单位】常州工学院机械与车辆工程学院,江苏常州213002【正文语种】中文【中图分类】TH132滚珠丝杠副的摩擦力矩是指各种摩擦因素对滚珠丝杠运动构成的阻力矩,其反映的是滚珠丝杠摩擦的系统响应,是滚珠丝杠的重要性能参数。

随着滚珠丝杠性能的不断提高,摩擦力矩成为其高精度、高速度发展的主要障碍。

摩擦力矩过大不但降低传动效率,而且运动不平稳还会影响滚珠丝杠的定位精度,可直接引起能耗提高和温升,温升产生热变形又会影响定位精度,并加剧滚珠丝杠磨损、降低润滑效果,缩短其使用寿命[1]。

滚珠丝杠作为传动的关键部件,对其摩擦力矩的研究远不及滚珠轴承。

滚珠丝杠与滚珠轴承在结构上具有一定的相似性,有很多理论可以借鉴,但因其滚道呈螺旋状,所以滚珠丝杠的运动与几何关系、摩擦机理等比滚珠轴承的更复杂。

本文着重介绍滚珠丝杠副中滚珠与滚道间摩擦产生的机理、计算模型,以及测量和降低摩擦力矩的方法。

1.1 滚珠与滚道间摩擦机理研究滚珠丝杠副中接触面虽为滚动界面,但滚动接触所引起的滚动摩擦损耗很少,损耗主要来自于滚动过程中发生的滑动行为,这些滑动产生于滚珠与丝杠滚道接触界面间、滚珠与螺母滚道接触界面间、滚珠与返回器滚道接触界面间及滚珠接触界面间,其中滚珠与滚道之间的滑动摩擦为损耗的主要来源。

此外,润滑剂和滚珠高速进出返回器时的碰撞力也是产生摩擦的不可忽略因素。

NSK公司的二宫瑞穗[2]通过实验结果指出,滚珠丝杠副中滚珠与滚道接触产生的滑动摩擦主要来源于螺旋结构产生的楔紧滑动。

控制棒驱动机构滚轮丝杠传动副耐磨可靠性分析研究

控制棒驱动机构滚轮丝杠传动副耐磨可靠性分析研究控制棒驱动机构是核电站中的重要部件,其性能和可靠性直接关系到核电站的安全运行。

滚轮丝杠传动副作为控制棒驱动机构的核心部件之一,承载着重要的传动和定位功能。

在核电站的长期运行中,滚轮丝杠传动副的耐磨可靠性成为了关注的焦点之一。

本文将对控制棒驱动机构滚轮丝杠传动副的耐磨可靠性进行分析研究。

1. 控制棒驱动机构滚轮丝杠传动副的工作原理及结构特点滚轮丝杠传动副是控制棒驱动机构中的关键组成部分,其主要作用是将电动机的旋转运动转化为控制棒的上下运动。

滚轮丝杠传动副由滚轮、丝杠、轴承和传动轴等部件组成,通过滚轮的滚动与丝杠的螺旋运动配合,实现了电动机的转动传递到控制棒,同时具有定位功能。

滚轮丝杠传动副在工作过程中要承受较大的轴向和径向负载,因此其耐磨可靠性非常重要。

一旦滚轮丝杠传动副出现故障,将严重影响控制棒的运动定位,进而危及核电站的安全运行。

对滚轮丝杠传动副的耐磨可靠性进行深入分析研究具有重要意义。

滚轮丝杠传动副的耐磨机理受多种因素影响,主要包括工作负载、速度、温度、润滑状况等。

在核电站的长期运行中,滚轮丝杠传动副可能面临高频次、高负载、高温度等恶劣环境,因此其耐磨性能要求较高。

在滚轮丝杠传动副的运动过程中,滚轮与丝杠之间会受到较大的接触应力和摩擦力,这将导致滚轮和丝杠表面的磨损。

润滑膜的破裂和磨损也会导致滚轮丝杠传动副的寿命缩短。

在研究滚轮丝杠传动副的耐磨性能时,需要充分考虑这些因素的影响。

为了准确评估滚轮丝杠传动副的耐磨性能,可以通过实验测试的方法进行研究。

可以利用试验台模拟滚轮丝杠传动副的工作环境,对其进行长时间、高频次、高负载的运动测试,观察其磨损情况,并进行磨损量的测量和分析。

可以通过纳米压痕测试仪等先进的测试设备,对滚轮丝杠传动副表面的硬度、粗糙度等参数进行测试,以获取更精确的耐磨性能指标。

通过对测试数据的分析,可以深入了解滚轮丝杠传动副在不同工况下的耐磨性能表现,为优化设计和改进工艺提供科学依据。

关于滚珠丝杆卡阻失效分析

关于滚珠丝杆卡阻失效分析摘要:本文通过一套滚珠丝杆的卡阻失效进行了分析,从丝杆的结构、材质、以及制造工艺等方面,发现是滚珠硬度偏高,而换向块硬度偏低,两者不匹配所致,要求在制造工艺中进行完善,严格执行工艺标准。

关键词:滚珠丝杆;失效分析;硬度一、背景概述由于滚珠丝杠在运动精度和速度方面的优势,滚珠丝杠在自动化设备中具有较高的使用频率。

它不仅可以作为设备的主要运动结构,还可以作为自动运动装置。

因此,螺杆的质量也决定了自动化设备的稳定性。

对常见的自动线滚珠丝杠卡涩故障进行了分析,并提出了改进建议。

首先,密切局部观察螺杆的外观,球槽上每3个槽上有明显的磨损痕迹,表面光滑的涂层破损,呈深灰色,均发生在同一螺旋上。

螺母旋转不顺畅,间隙大,晃动明显。

二、失效分析1、宏观形貌观察将螺帽与丝杆分离,卸下钢珠、拆除密封圈、换向块后、用煤油进行清洗,共拆解部件如下:螺帽本体1个、钢珠1套、密封圈2个、内卡簧2个、换向器4个。

从拆解过程中可知,螺帽内部润滑良好,并未发现缺油、干涸的不良现象。

拆解螺帽组件后,可观察到除了丝杆滚珠槽有磨擦受损的痕迹以外,更明显的损伤发生在螺帽本身。

主要表现为以下3个方面:(1)钢珠严重磨损,其压印、划痕十分明显,普遍存在较深的沟槽,本来光洁的表面已完全被破坏,个别伴有烧伤的迹象。

(2)四个换向块当中,有两块已经断裂、磨损严重,另外两块也出现磨损,并且在转弯换向的位置有明显压印,滚道外壁有金属层剥离和脱落。

(3)螺帽滚珠槽与换向器的衔接处有明显的台阶和划痕,过渡不顺畅,配合间隙大于0.5mm,钢珠在该位置流动时会受到较大冲击。

对比之下,螺帽的两组螺纹(双头螺纹)滚道只有首尾末端与换向块连接的位置有磨损的痕迹,中段并无明显的损伤。

查阅丝杆有关生产标准,合格的钢珠硬度范围应为62~66HRC,螺帽硬度应为58~62HRC,而螺杆为56~62HRC。

从表1的测量结果可知,钢珠平均硬度为67.6HRC,比生产标准略高,螺帽的换向块平均硬度为37.5HRC,明显偏低,其硬度只有钢珠硬度的56%,而螺帽本体硬度达标。

控制棒驱动机构滚轮丝杠传动副耐磨可靠性分析研究

控制棒驱动机构滚轮丝杠传动副耐磨可靠性分析研究作者:孙启航王克成张倬张智锋李维邓强来源:《科技视界》2020年第11期摘要控制棒驱动机构(CRDM)是反应堆控制和保护系统的伺服机构,是反应堆本体中唯一的动设备,其安全性和可靠性直接影响到反应堆的安全与运行。

滚轮丝杠传动副是CRDM的关键传动机构,磨损失效是其最主要的失效模式。

本文在研究耐磨可靠性分析方法的基础上,结合实际磨损的模糊性特点,对其建立了耐磨性的模糊可靠性分析的数学模型。

利用该数学模型,结合CRDM耐磨试验,分析计算了核反应堆某CRDM滚轮丝杠传动副的耐磨可靠性,其分析结果与实际吻合较好。

该方法对CRDM改进设计具有指导意义。

关键词CRDM;传动副;可靠性;磨损中图分类号: TL35 ; ; ; ; ; ; ; ; ; ; ; ;文献标识码: ADOI:10.19694/ki.issn2095-2457.2020.11.0410 引言磨损失效是机械设备和零部件的3种主要失效形式(即断裂、腐蚀和磨损失效)之一。

据不完全统计[1],约有1/3~1/2的能源损耗于摩擦与磨损,约80%的机器零件失效是由磨损引起的。

CRDM滚轮丝杠传动副主要用于将旋转运动变为直线运动,同时传递运动和力,根据实际运行经验可知,磨损是其最主要的失效模式。

因此,研究其磨損可靠性,对改进滚轮丝杠传动副的设计和预测其安全寿命具有重要意义。

1 滚轮丝杠传动副耐磨可靠性分析模型磨损是摩擦时零件表面材料不断损失的过程。

由于磨损速度不仅与载荷、材料、摩擦副的表面质量状况、还与相对滑动速度、润滑情况、工作温度、环境条件等很多因素有关,所以目前尚未能建立行之有效的通用计算方法。

通常,对磨损的计算是根据具体情况或专门试验获得磨损数据绘出磨损寿命曲线。

对滚轮丝杠传动副而言,在其整个运行周期中,滚轮每个轮齿一直处于啮合状态,而丝杠的螺纹交替与滚轮啮合;在其整个行程范围内,每个螺纹的啮合时间仅仅是每个轮齿啮合时间的1/90左右。

滚珠丝杠副现状及发展

具有成熟制造技术和产业化规模的滚珠丝杠副,从它诞生至今已有100多年历史,在中国也有46年历史。其产品功能随主机的发展不断扩展、提高,从最初的“敏捷省能传动”(上世纪六十年代前)到“精密定位”(上世纪七十年代后),再从“大导程快速驱动”(上世纪八十年代)到“精密高速驱动”(上世纪九十年代中期),“速度”与“精度”的发展可谓与时俱进,特别是进入21世纪,PHS-BS得到迅速发展,精密高速滚珠丝杠副(简称PHS-BS)和AC直线电动机(简称AC-LM)是大型、精密、高速数控装备的快速伺服进给系统中能满足上述要求的核心功能部件。

PHS-BS的出现起源于上世纪九十年代中后期,日本NSK公司首先推出专用于高速数控机床的HMC系列,直径Φ36~55 mm、Pn=16~32mm、Vmax=116m/min、加速度1.3g、DN值=13万、精度C3~C5(JIS标准)。近年来,世界上知名的滚珠丝杠制造企业先后推出一批DN值≥150000(220000),V≥20m/min(200m/min)、加速度≥1.5g的静音PHS-BS产品,例如:日本NSK公司的BSS和S3系列、THK公司的SBK系列、中国台湾HIWIN公司的Super S系列、PMI公司的FSW系列、德国Rexroth公司的FDM-E系列、西班牙Korta公司的NTG系列等。中国最早从事PHS-BS研究的是北京机床研究所,在“九五”攻关中完成了GSZ2000型高速滚珠丝杠副综合测量仪的研制,随后山东济宁博特公司与山东工业大学合作也研制成功BTJS-03高速滚珠丝杠副测量仪。目前国内PHS-BS的水平是:Vmax≥60m/min(80m/min)、加速度1.4g、精度≥P3级、DN值≈140000。

【8】 王明红 数控技术 清华大学出版社 2009

滚珠丝杠传动系统的典型失效分析

磨削对象

平面、侧面、斜面 平面、侧面

一致

磨削精度/mm

0.005 / 1 000

0.004 / 1 000

略高

磨削粗糙度 Ra/ μm 加工工件规格/ mm

工作速度范围 / mmin-1

砂轮规格/ mm

冷却液及过滤

导轨保护罩

0.8

0.4

1 600×6 000×1 250 1 600×6 000×1 250

Study on the influence of wheel periphery grinding parameters on quick-point grinding accuracy Abstract: During the process of quick-point grinding, the tilt angle and deflect angle of super-thin CBN wheel influence the wheel periphery contact width and cutting depth at any point in the grinding zone. To make the research, wheel periphery contact width model is set up, and then the influence of the grinding angle on the wheel periphery contact width is further studied. Aiming at a point at a random height with the maximum cutting depth in the grinding zone, this paper analyses the influence of wheel tilt angle and deflect angle on the cutting depth at this point. Geometric model is set up to obtain the mathematic formula of the cutting depth at the point. Therefore, proper tilt angle and deflect angle are set during the process of point-grinding, for controlling the grinding at the ideal state. Keywords: Quick-point grinding, Super-high speed grinding, Cutting depth, Contact width

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ab s t r a c t :T h e r e a r e a s e i r e s o f t e c h n i c a l p r o b l e ms i n t h e a p p l i c a t i o n o f t h e b a l l s c r e w me c h a n i s m i n

第3 0卷 第 2期

201 5焦

山 东 建 筑 大 学 学 报

J O URNAL O F S HA NDONG J I AN Z HU UNI VE RS Ⅱ

V0 I . 3 0 No . 2 Ap r .

4 月

2 0 1 4

文章编号 : 1 6 7 3—7 6 4 4( 2 0 1 5 ) 0 2— 0 1 6 3— 0 7

滚 珠 丝杠 副磨 损 失效 机 理 研 究进 展

姜洪奎 , 宋现春 , 李彦凤 , 李 丽, 高 山龙 , 马洪君 , 宋义顺

( 山东建筑大学 机 电工程 学院 , 山东 济南 2 5 0 1 0 1 )

摘要 : 在机床 、 航空航天 、 自动化等领域的机械传动 系统 中, 滚珠 丝杠副存 在使用 寿命短 、 温 升过快 、 可靠 性差 、

s o l v i n g t h e we a r f a i l u r e o f b a l l s c r e w i s p r e s e n t e d .

Ke y wor ds:b a l l s c r e w;we r ;f a a i l u r e me c h a ni s m ;f a i l u r e d i a g n o s i s

关键词 : 滚珠 丝杠 ; 磨损 ; 失效机理 ; 失效诊断

中图分类号 : T H1 3 2 . 1 文献标识码 : A

Re v i e w O i l t he we a r f a i l u r e o f ba l l s c r e w me c h a n i s m

a s pe c t s o f f a i l u r e mo d e,we r a mo d e l ,ma t e ia r l p e r f o m a r n c e a n d d i a g n o s i s .F i n a l l y t he k e y p r o b l e m o f

磨损失效快等一系列 问题 , 对滚珠丝杠副的磨损失效机理进行系统 、 深入的分析尤为重 要。文章分析 了滚珠丝

杠副 的接触力学和摩擦力学 的特 点 , 从磨损失效形式 、 磨损理论 模型 、 材料 性能及 失效诊 断方法 等 四个方 面对

目前滚珠丝杠 副磨损失效 的研究现状进行 了评述 , 指 出了滚珠丝杠副磨损失效亟待解决 的问题 。

J i a n g Ho n g k u i ,S o n g Xi a n c h u n,L i Ya n f e n g,e t a 1 .

’

( S c h o o l o f Me c h a n i c a l a n d E l e c t i r c l a E n g i n e e r i n g , S h a n d o n g J i a n z h u U n i v e r s i t y , J i n a n 2 5 0 1 0 1 ,C h i n a )

r e l i a b i l i t y a n d h i g h we a r r a t e .T h e r e f o r e,i t i e s y s t e ma t i c a n ly a s i s a n d i n t e n s i v e

r e v i e w o f t h e we a r f a i l u r e o f h a l l s c r e w me c h a ni s m. Th e c h a r a c t e is r t i c s o f c o n t a c t me c h a ni c s a n d

0 引言

高速 化 、 精 密化 是 目前数 控技术 发展 的重 点 , 作 为数控 机 床关键 功 能部件 的滚 动部 件在 高速 条件下 的精度 保持 性 和功 能可靠性 是 亟待解 决 的 问题 。改

f i r c t i o n a l me c h a n i c s o f t h e b ll a s c r e w me c h a n i s m a re s u mma r i z e d . T h e r e t r o s p e c t i o n o f t h e d e v e l o p me n t h i s t o r y a n d s t a t u s o f t h e w e a r f a i l u r e o f b a l l s c r e w i s s u mma iz r e d a n d c o mme n t e d f o r m t h e