极压抗磨剂对锂基润滑脂摩擦性能的影响

极压锂基润滑脂执行标准

极压锂基润滑脂执行标准

极压锂基润滑脂执行标准是中华人民共和国石油和化学工业行业标准,标准号为SH/T 0367-2006。

该标准规定了极压锂基润滑脂的要求、试验方法、检验规则、标志、包装、运输和贮存等。

极压锂基润滑脂是一种具有优良的高温性能、抗氧化性能、防腐蚀性能和极压性能的润滑脂。

它主要由锂基润滑剂、抗氧化剂、防腐蚀剂和极压剂等组成,适用于各种工业润滑领域,如汽车、钢铁、机械、电力、电子等行业。

在极压锂基润滑脂的执行标准中,主要对其性能指标进行了规定,包括滴点、钢网分油量、氧化安定性、腐蚀试验、四球机试验等。

其中,滴点是指润滑脂在规定条件下加热,从其蒸发后留下的沥青残渣开始滴落时的温度;钢网分油量是指润滑脂在规定条件下经过滤网过滤后,滤网上留下的油的体积与原润滑脂体积的比值;氧化安定性是指润滑脂在规定条件下氧化后,对其性能变化的评价;腐蚀试验是指对金属试片在规定条件下与润滑脂接触一定时间后,对其表面变化进行的评价;四球机试验是指用四球机对润滑脂的摩擦系数、承载能力、磨损量等进行的综合评价。

总之,极压锂基润滑脂执行标准是评价其性能指标的重要依据,对于使用该产品的企业和消费者来说,了解并遵守该标准是非常重要的。

极压抗磨剂发展趋势报告

极压抗磨剂发展趋势报告

极压抗磨剂是一种能够在高温、高压和高负荷下保护机械设备的特殊润滑剂。

它的主要作用是减少摩擦和磨损,从而延长机械设备的使用寿命。

随着机械设备的不断发展和使用条件的不断变化,极压抗磨剂也在不断发展和创新。

本报告将探讨极压抗磨剂的发展趋势和未来的应用前景。

首先,随着机械设备的不断智能化和自动化,极压抗磨剂的应用范围也在不断扩大。

目前,一些先进的机械设备已经可以实现自动检测和调整润滑剂的使用量和使用时间,这使得极压抗磨剂的使用更加精准和高效。

其次,环保和可持续发展已经成为全球的共识,这也对极压抗磨剂的研究和开发提出了更高的要求。

未来,极压抗磨剂的研发将更加注重环保和可持续发展的因素,力求减少对环境的污染和资源的浪费。

最后,随着全球市场的不断扩大和竞争的加剧,极压抗磨剂的生产和销售也将更加国际化和专业化。

未来,极压抗磨剂企业需要不断提高自身的技术和管理水平,以适应市场的变化和需求。

综上所述,未来极压抗磨剂的发展将更加智能化、环保和国际化。

只有不断适应市场的变化和需求,才能保持竞争力和实现可持续发展。

- 1 -。

极压抗磨剂的发展现状及作用机理研究

极压抗磨剂的发展现状及作用机理研究杨宏伟;杨士亮;孙世安;吴超【摘要】简要概括了润滑油极压抗磨剂的研究动态,对硫型、氯型、磷型、钼型、有机金属型、硼型、稀土化合物型和纳米粒子型等极压抗磨剂的发展现状和磨损机理进行了概述总结。

指出高效能、多功能、绿色环保以及各种添加剂的复配使用,是目前和今后摩擦化学领域的主要研究方向。

【期刊名称】《当代化工》【年(卷),期】2012(000)009【总页数】3页(P961-963)【关键词】润滑油;极压抗磨剂;磨损机理;摩擦化学【作者】杨宏伟;杨士亮;孙世安;吴超【作者单位】徐州空军学院, 江苏徐州 221000;徐州空军学院, 江苏徐州 221000;徐州空军学院, 江苏徐州 221000;徐州空军学院, 江苏徐州 221000【正文语种】中文【中图分类】TQ423极压抗磨剂主要是为了防止刮伤、卡咬、磨损和烧结熔焊而使用的添加剂,适合用于高速、高温和高负荷等恶劣工况的润滑环境之中。

极压抗磨剂的作用机理一般认为是添加剂分子首先吸附于金属摩擦副表面,在高温高负荷的条件下,分子中的S、P、Cl等活性元素与金属反应,形成具有低剪切强度的消耗保护层,从而达到减少金属摩擦副表面摩擦和损耗的目的[1]。

极压抗磨剂的品种繁多,根据所含活性元素和复合元素的不同,大致可分为硫型、磷型、氯型、钼型、硼型、稀土化合物型和钠米粒子型几类。

下面将对各类极压抗磨添加剂的性能和作用机理作简要的分析和归纳。

1.1 硫型极压抗磨剂目前常用的硫型极压抗磨剂主要分为:硫型、硫-烯烃型、硫-磷型、硫-磷-钼型、硫-氮型、硫-磷-氮型和硫-磷-硼-氮型。

其中硫化烯烃在实际应用中最为广泛,主要原因归结于这类添加剂良好的抗烧结能力、耐负荷能力和优良的复配效应[2]。

硫型极压抗磨剂的机理是,边界润滑条件下,硫型极压抗磨剂与摩擦表面反应,形成0.15 μm以上的极压反应膜(硫化铁膜,Fe2O3-FeS),该膜抗剪切强度大、摩擦系数较高,但熔点高、水解安定性好,在800 ℃高温下仍有润滑效果[3]。

极压锂基润滑脂技术档案

极压锂基润滑脂随着我国对新能源汽车的不断重视,锂基电动汽车成为了市场上的宠儿,同时锂基锂油也是目前最有市场前景的高性能锂基润滑脂之一。

随着锂电池技术不断发展和成熟,其电池性能在逐渐提高。

在新能源汽车用锂基润滑脂方面,由于其使用环境与传统锂蓄电池有很大不同,因此对于高性能锂基润滑脂的要求也是在不断提高。

极压锂基润滑脂(LiFeCore)就是为满足这样一种特殊要求而研制出来的一种新型润滑油。

LiFeCore是由高质量石墨制成的高性能脂状物,其润滑性、热稳定性、导电率等性能均优于传统润滑脂。

极压锂基润滑脂具有较好的粘附性、较低的热分解温度,更高工作温度下不发生凝胶现象,使其使用寿命长达3~5年。

在车辆、电梯等汽车关键设备上得到了广泛应用。

•1.高粘度、高粘度指数和高耐磨性,可在高速运转的齿轮处使用;•LiFeCore最大的优点是不会与金属或其它材料产生反应,因此它在齿轮润滑方面具有非常出色的耐磨性和较低的摩擦系数。

特别是其可在低温下操作,这对齿轮来说是至关重要的。

此外, LiFeCore耐高温,同时具有优良的润滑性能和机械特性,从而能够在恶劣环境中安全、可靠地工作。

LiFeCore是采用石墨为主要原料制成的高性能脂类轴承润滑油,它既有与金属相同的耐高温、低摩擦系数和耐磨性;又具有较好的粘度指数(EI)和高润滑性。

这使得LiFeCore适用于高速运转时轴承传动装置中,例如滚珠丝杠摩擦装置、滚动轴承、螺钉传动装置等。

由于LiFeCore具有良好的润滑性能而且有出色的耐高温性能和极高的力学性能。

它已在高速齿轮传动装置、大型齿轮转子式联轴器中得到了广泛使用。

此外LiFeCore 还可用于滑动轴承中。

••2.良好的粘附性;•LiFeCore采用特殊配方设计,使其具有较好的粘附性。

摩擦系数通过不同的稠度也可以达到相同甚至更高。

LiFeCore粘度越高,粘附性能越好。

LiFeCore与普通润滑脂相比具有如下优点:粘附性大大优于一般润滑脂;LiFeCore具有良好的润滑性,即使油量不足或不流动也不会产生分离;良好的粘附性有助于将油泥等粘附到零部件上去;即使油被密封在润滑剂中也不会发生分离。

影响锂基润滑脂的注脂因素

锂基润滑脂用于机械的摩擦部分,起润滑和密封作用,也用于金属表面,起填充空隙和防锈作用。

以上的知识简单的介绍是为了让大家更好的了解影响该产品的注脂因素的知识。

1、集中润滑:基础油粘度适当、稠度低的锂基润滑脂。

2、温度:产品的滴点应高于设备的工作温度30~50℃。

3、负荷:负荷大时采用基础油粘度大、稠度小的极压产品。

4、滑动轴承用润滑脂:圆周速度小于2m/s,间歇运动和要求对污染物和水分有密封作用,选用特勃仕润滑脂考虑的因素。

5、非集中润滑:基础油粘度不限、稠度大的润滑脂。

6、环境:锂基润滑脂的抗水性及附着性等。

7、轴承材质:轴套为有色金属时,要求润滑脂不能含有S、Cl等活性元素。

在以上的内容介绍中可以得知锂基润滑脂的密封作用和保护作用都比普通的产品好,其大多是半固体状的物质,具有独特的流动性,是大家值得选择的产品。

锂基润滑脂 kdlfedfwe7。

锂基润滑脂常用的添加剂

由于现代技术的发展,在钢铁工业、重型机械工业中许多设备的润滑均处于边界润滑状态,机械工作部位的润滑需要使用优质极压润滑脂以满足润滑要求。锂基润滑脂是一种通用性润滑脂,与极压、抗磨添加剂的配伍性好,加入极压抗磨添加剂后可制备性能优良的极压锂基润滑脂。

极压添加剂的使用效果大致有这样的规律。磷化合物能有效地提高润滑脂的抗磨性,而硫、氯化合物能有效地提高润滑脂的耐负荷性,含硫化合物比含氯化物效果更好,同时含氯和磷的化合物或含磷和硫的化合物,既具有极压性又具有抗磨性。为了改进润滑批的抗磨性和极压性可以复合使用两种或多种极压抗磨添加剂 。以铁霸二硫化钼油脂为例,美国铁霸二硫化钼极压高温润滑脂是由深度精练的矿物油配合以二硫化钼干性极压剂经过精心调配而成的锂基脂,具有良好的抗剪切性、抗氧化性;同时具有良好的高负荷承受性和耐水性,是一种多用途润滑脂。

锂基润滑脂常用的添加剂

锂基润滑脂常用的添加剂和其他润滑脂相类似,但锂基润滑脂使用的添加剂更广泛,它对于许多添加剂有着良好的配伍性。常用的添加剂主要有抗氧剂、金属表面钝化剂、防腐剂、结构改盖剂、极压抗磨剂、色泽稳定剂、拉丝性增强剂。

1、抗氧剂

常用的锂基润滑脂的抗氧剂主要有:

(2)苯其-α-萘胺 又名防老剂甲,石油添加剂统一代号T531。无色片状结晶,暴露于日光或空气中逐渐变成黄色或紫色。有毒!相对密度1.16~1.17,熔点62℃。不溶于水,溶于乙醇、乙醚、苯等有机溶剂。主要作橡胶制品的防老剂,同时也是润滑脂最有效的氧化抑制剂之一。在合成酯类油等锂基润滑脂中常用,使用温度可达150℃。添加量一般为0.1%~1.0%。

抗氧剂在12-羟基硬脂酸锂基润滑脂中抗氧化效果的顺序下:二苯胺>苯其-α-萘胺>二戊基二硫代氨基甲酸锌。

润滑脂的极压抗磨性能指标及意义

润滑脂的极压抗磨性能指标及意义对负荷较大设备的润滑在润滑脂中都加入一定的极压或抗磨添加剂,以提高脂的极压抗磨性能。

润滑脂的极压抗磨性能是很重要的指标,极压抗磨性能不好,就会导致设备的磨损严重,使设备损坏引发设备事故。

对极压、抗磨性能的测定有四种方法:1梯姆肯试验该试验就是在梯姆肯试验机上展开,将润滑脂以一定流量提在一定负荷一定输出功率的金属环与金属块的摩擦副之间。

经过一定时间的运转后观测金属块上的磨痕去推论润滑脂的极压性能用ok值则表示。

1.1考察润滑脂在线形接触下抵抗负荷的能力。

1.2试验方法:sh/t02032四球试验(gb/t3142)四球试验就是将润滑脂放入球盒中,在规定的负荷下上面一个钢球对着下面恒定的三个钢球以一定的输出功率转动。

一定时间后测量其磨迹直径去推论润滑脂的极压性能。

该方法存有三种则表示:pb值、pd值、zmz值pb值:是指在试验条件不发生卡咬的最大负荷,用n表示。

pd值:就是在试验条件下让旋转球与三个恒定的球出现热处理的最轻负荷,用n则表示。

zmz值:润滑脂在所加负荷下抗极压能力的一个指数。

试验时负荷按0.1对数单位的间隔逐级加到三个静止的钢球上,取烧结负荷前十次试验结果计算zmz值,用n表示。

3四球试验(gb/t12583)该方法有三种表示方法:pb值、pd值、lwi值lwi值:就是所指在孔布龙负荷下润滑剂并使磨损增加至最轻的极压能力指数。

在本试验条件下,它等同于在热处理点以前按0.1对数单位负荷提至三个恒定球上,搞十次试验所测出的校正负荷的平均值。

4抗磨性能(sh/t0204)在四球长磨试验机上,在规定的负荷条件下,上面的一个钢球对着表面涂有试样的下面三个静止的钢球旋转,试验结束后测量下面三个钢球的磨痕直径,以磨痕直径的大小来判断润滑脂的抗磨性能。

4.1意义:此方法用作测量相同润滑脂在试验条件下的相对磨损性能,无法区别极压和非极压润滑脂。

滑油的粘度单位是什么?与润滑油有着什么样的利弊关系?粘度是液体分子间的内摩擦力。

润滑脂的极压抗磨性能指标及意义

润滑脂的极压抗磨性能指标及意义对负荷较大设备的润滑在润滑脂中都加入一定的极压或抗磨添加剂,以提高脂的极压抗磨性能。

润滑脂的极压抗磨性能是很重要的指标,极压抗磨性能不好,就会导致设备的磨损严重,使设备损坏引发设备事故。

对极压、抗磨性能的测定有四种方法:1梯姆肯试验该试验是在梯姆肯试验机上进行,将润滑脂以一定流量加在一定负荷一定转速的金属环与金属块的摩擦副之间。

经过一定时间的运转后观察金属块上的磨痕来判断润滑脂的极压性能用OK值表示。

1.1考察润滑脂在线形接触下抵抗负荷的能力。

1.2试验方法:SH/T 02032四球试验(GB/T 3142)四球试验是将润滑脂装入球盒中,在规定的负荷下上面一个钢球对着下面静止的三个钢球以一定的转速旋转。

一定时间后测其磨迹直径来判断润滑脂的极压性能。

该方法有三种表示:PB值、PD值、ZMZ值PB值:是指在试验条件不发生卡咬的最大负荷,用N表示。

PD值:是在试验条件下使转动球与三个静止的球发生烧结的最小负荷,用N表示。

ZMZ值:润滑脂在所加负荷下抗极压能力的一个指数。

试验时负荷按0.1对数单位的间隔逐级加到三个静止的钢球上,取烧结负荷前十次试验结果计算ZMZ值,用N表示。

3四球试验(GB/T12583)该方法有三种表示方法:PB值、PD值、LWI值LWI值:是指在所加负荷下润滑剂使磨损减少到最小的极压能力指数。

在本试验条件下,它等于在烧结点以前按0.1对数单位负荷加到三个静止球上,做十次试验所测得的校正负荷的平均值。

4抗磨性能(SH/T 0204)在四球长磨试验机上,在规定的负荷条件下,上面的一个钢球对着表面涂有试样的下面三个静止的钢球旋转,试验结束后测量下面三个钢球的磨痕直径,以磨痕直径的大小来判断润滑脂的抗磨性能。

4.1意义:此方法用于测定不同润滑脂在试验条件下的相对磨损性能,不能区别极压和非极压润滑脂。

滑油的粘度单位是什么?与润滑油有着什么样的利弊关系?粘度是液体分子间的内摩擦力。

润滑脂极压抗磨添加剂的发展现状

润滑脂极压抗磨添加剂的发展现状润滑脂是由基础油和添加剂组成的一种重要润滑材料,在工业生产中起着关键的作用。

随着科技的不断发展和社会需求的增加,润滑脂极压抗磨添加剂作为一种重要的添加剂种类,也得到了广泛的关注和研究。

本文将从润滑脂极压抗磨添加剂的概念、作用机制、分类、应用领域、研究现状等方面进行详细的阐述。

一、润滑脂极压抗磨添加剂的概念和作用机制润滑脂极压抗磨添加剂就是通过添加含有活性分子结构的化合物来提高润滑脂的极压抗磨性能。

主要包括磷酸酯、硫化剂、碳酸酯、芳香醚、醚基氨基膦酸酯、胺基磷酸脂等一些有机化合物。

润滑脂极压抗磨添加剂能够在摩擦和剪切力的作用下,与金属表面化学反应生成一层化学反应膜,增加润滑油膜的厚度,从而显著提高润滑脂的极压抗磨性能。

二、润滑脂极压抗磨添加剂的分类润滑脂极压抗磨添加剂按照化学结构可分为磷酸酯类、硫化物类、醚基氨基膦酸酯类、醇酚类、酸类、有机金属类等几大类。

1、磷酸酯类磷酸酯类是润滑脂极压抗磨添加剂的主要类别之一,其主要作用机理是在金属表面形成耐磨性和低摩擦系数的磷化膜,从而显著提高润滑脂的抗磨性能。

2、硫化物类硫化剂是一种重要的润滑脂极压抗磨添加剂,主要作用机理是在金属表面生成高硫化物,该硫化物能够形成具有极高耐磨性的硫化膜,从而显著提高润滑脂的抗磨性能。

3、醚基氨基膦酸酯类醚基氨基膦酸酯类润滑剂是一种新型润滑脂极压抗磨添加剂,其主要作用机理是在金属表面形成具有高度抗磨性和低摩擦系数的有机膜,从而显著提高润滑脂的抗磨性能。

三、润滑脂极压抗磨添加剂的应用领域润滑脂极压抗磨添加剂主要应用于高负荷、高温、高速运动等恶劣条件下的机械设备中,如轮轴、齿轮、链轮、摩托车、汽车、铁路机车等。

四、润滑脂极压抗磨添加剂的研究现状1、发展趋势随着机械设备的不断进步,对润滑脂极压抗磨添加剂的性能要求也越来越高。

未来的发展趋势是研发更高性能的润滑脂极压抗磨添加剂,如高能指数的常压高极压润滑剂、具有耐黏胶性和抗乳化性能的全合成制剂等。

不同类型脂肪酸对锂基润滑脂性能的影响

不同类型脂肪酸对锂基润滑脂性能的影响张奇锋;王忠;付蕾;曹乐;张伟【摘要】以85W-40重负荷车辆齿轮油为基础油,分别以十二羟基硬脂酸和硬脂酸为稠化剂,采用一步法制备含二硫化钼的十二羟基硬脂酸复合锂基润滑脂和硬脂酸复合锂基润滑脂,研究了不同类型的脂肪酸及二硫化钼添加量对复合锂基润滑脂性能的影响.结果表明:十二羟基硬脂酸复合锂基润滑脂比硬脂酸复合锂基润滑脂具有更高的烧结负荷、滴点和热安定性;与基础脂相比,十二羟基硬脂酸复合锂基润滑脂中二硫化钼的添加量(w)为10%时,承载能力提升96.8%,硬脂酸复合锂基润滑脂中二硫化钼的添加量(w)为15%时,承载能力提升100.0%.【期刊名称】《石油炼制与化工》【年(卷),期】2019(050)007【总页数】6页(P69-74)【关键词】硬脂酸;十二羟基硬脂酸;锂基润滑脂;二硫化钼【作者】张奇锋;王忠;付蕾;曹乐;张伟【作者单位】陕西理工大学材料科学与工程学院,陕西汉中723000;陕西理工大学材料科学与工程学院,陕西汉中723000;陕西理工大学材料科学与工程学院,陕西汉中723000;陕西理工大学材料科学与工程学院,陕西汉中723000;陕西理工大学材料科学与工程学院,陕西汉中723000【正文语种】中文摩擦磨损是机械材料失效的主要原因之一,减少机械设备因摩擦产生的损耗,令机械部件可以高效率、长寿命运转的主要因素就是减少零件之间的摩擦和磨损[1-3]。

润滑是指将摩擦表面分隔,避免摩擦表面直接接触,从而减少摩擦以及磨损,因此,为了增加机械摩擦部件的使用寿命和可靠性,选择在机械转动摩擦副中加入润滑剂,从而降低因相对滑动造成的磨损[4-6]。

润滑脂具有润滑油以及固体润滑剂所不具有的一些特性,被应用在各个领域[7-12]。

由于经济的发展和工业化水平的提高,高温、高速及高负荷仪器的大量使用,市场对于润滑脂性能的要求也越来越高,普通润滑脂已不能满足设备润滑的要求,所以具有耐高温、高承载性能的润滑脂相继出现,使设备的使用寿命延长、生产效率提高、生产成本降低 [13-14]。

锂基润滑脂FE9寿命的影响因素探讨

•59•锂基润滑脂FE9寿命的影响因素探讨王庆日,赵丽,高宇航,刘虹禹(辽宁海华科技股份有限公司,辽宁鞍山04229)摘要:介绍了滚动轴承润滑脂测试仪FE9的测试条件及测试润滑脂寿命的重要意义,并以锂基润滑脂为研究对象,探讨油分离度和极压抗磨性对润滑脂寿命的影响,试验结果表明:锂基润滑脂油分离度过大或过小都会影响润滑脂寿命,合理选择锂基润滑脂极压添加剂不仅可以提高润滑脂寿命,而且可以使轴承运转更平稳。

关键词:滚动轴承;锂基润滑脂;寿命试验;油分离度;极压抗磨性;温度中图分类号:TH133i33;TE626.4文献标志码:B DOI:10.0533/j.issn000-3762.S060.43.40Discussion on InOuencing Factort oO LiOe foa LitOium Greest FE9WANG ZHAO Li,GAO YuUanp,LIU Honpyn(Liaoyinp HaiOua Techcoloyn Co.,LtW.,Anshac10229,Chica)Abstraci:Ths test condiPons of rollinp bearinp nrease Wstinp apparatus FE9and the Wstinp iniportaccc for life of nrease are introyuceq,Wpinp lithium nrease as a research object,ths influevco of oil separation,extreme pressure wece resistance op life of nrease is dischssed.Thc test rest U s show that:Wo larae or Wo smai oil separatWn iects life of lithium nrease-a reasonaPle choice of extreme pressure additives for lithium nrease can coi op I u iniprove life of nrease,bui ale can maps bearinps ruc more smoothly.Key words:rollinp bearinp;lithium nrease;life test;oil separatiop;extreme pressure wear resistacce;temperature随着各种机械设备作业率的逐渐提高,对轴承的使用寿命和可靠性要求也越来越高,而轴承的损坏约30%由润滑不良引起,说明润滑剂对轴承使用寿命起着重要作用。

极压抗磨剂对锂基润滑脂摩擦性能的影响

结论

① 硬脂酸对TCP、ZDDP和T321的极压、抗磨性有增效作用, 在摩擦副金属表面,但硬脂酸与极压、抗磨添加剂存在竞 争吸附,锂基润滑脂的游离酸不宜太高,弱酸性最适宜。

② 在润滑脂中,抗磨、极压添加剂的活性元素在摩擦副表面 形成沉积膜,起到抗磨作用;随添加剂质量分数的增加, 含T321润滑脂SRV试验后磨斑直径逐渐增加,含TCP和 ZDDP润滑脂SRV试验后磨斑直径先减小后增加,ZDDP抗 磨性较好。

TCP质量分数达到2~3%时,摩擦系数曲线在其他曲线下方,摩擦系数 小。TCP质量分数大于3%时,摩擦系数反而增加,添加剂浓度过高,不 利于抗磨膜形成

TCP 在润滑脂中的极压、抗磨特性

含不同质量浓度TCP的弱酸性润滑脂的摩擦系数随时间变化图 w(TCP)/%: (1) 0; (2) 1; (3) 2; (4) 3

弱酸性条件下SRV试验摩擦系数和磨损相应结果

w(ZDDP) /% 0

Max friction coefficient

0.150

Min friction coefficient

0.120

Wear scar diameter/mm

0.52

0.5

0.120

0.110

0.42

1

0.116

0.115

0.43

2

摩擦机制分析

磨损表面磨斑SEM形貌和X能谱图 (a) Alkalescence grease with no additive; (b) Subacidity grease with no additive; (c) Acid grease with no additive;

(d) subacidity grease with 3%ZDDP; (e) Subacidity grease with 2%TCP; (f) Subacidity grease with 1%T321; (g) XPS spectra of area A; (h) XPS spectra of area B; (i) XPS spectra of area C

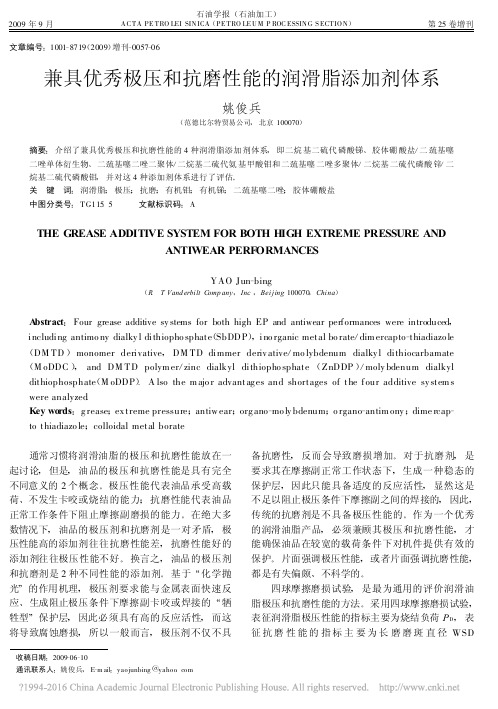

兼具优秀极压和抗磨性能的润滑脂添加剂体系_姚俊兵

备抗磨性 , 反而会导致磨损增加 。 对于抗磨剂 , 是 要求其在摩擦副正常工作状态下 , 生成一种稳态的 保护层 , 因此只能具备适度的反应活性 , 显然这是 不足以阻止极压条件下摩擦副之间的焊接的 , 因此 , 传统的抗磨剂是不具备极压性能的 。作为一个优秀 的润滑油脂产品 , 必须兼顾其极压和抗磨性能 , 才 能确保油品在较宽的载荷条件下对机件提供有效的

Abstract :Four grease additive sy stems for both high EP and antiwear perf ormances were introduced , i ncludi ng antimo ny dialky l di thiopho sphat e(SbDDP), i no rganic met al bo rate/ dim ercapto-t hiadiazo le (DM T D) monomer deri vative , DM T D di mmer deriv ative/ mo lybdenum dialky l di thiocarbamate (M oDDC ), and DM T D polym er/ zinc dialkyl di thiopho sphat e (Z nDDP )/ moly bdenum dialkyl dit hiophosphate(M oDDP).A lso the m ajo r advant ag es and short ages of t he f our additive sy st em s were analyzed. Key words :g rease ;ex t reme pressure ;antiw ear ;org ano-mo ly bdenum ;o rgano-antim ony ;dime rcapto t hiadiazo le ;colloidal met al borate

润滑脂常用功能添加剂简介

润滑脂常用功能添加剂简介在润滑脂中,除了稠化剂和基础油外,还会有各种不同的功能添加剂。

用脂肪酸制成的钙基脂中,含有一定数量的甘油,这是一种自然存在的附加成分。

甘油的存在能增强皂油结构,而使胶体分散体系更加稳定,被称为胶溶剂或结构改进剂。

水也是钙基脂不可缺少的组成部分,无水的钙基皂不吸收矿物油,也不能在矿物油中分散。

吸收一定量的水而形成水合钙基皂具有良好的亲油性和膨胀能力(即吸收矿物而膨胀的能力),从而使钙皂和矿物油形成一种具有稳定结构的润滑脂。

因此,水也被称为结构改进剂。

像甘油和水这样的胶溶剂或结构改进剂,是由制造润滑脂的基本原料带进来的。

因此一般都不把它当作添加剂来看待,通常所说的添加剂是指为改善润滑脂某方面的使用性能而添加的少量物质(如抗氧剂、抗腐蚀剂等)。

润滑脂常用添加剂有下列类型:胶溶剂、抗氧化剂、极压抗磨剂、防锈、防腐蚀剂、抗水剂、拉丝性增强剂。

润滑脂中的添加剂的类型及作用机理和润滑油是一样的,但是由于润滑脂自身流动性比不上润滑油,所以润滑脂中加入添加剂的量比较大一些。

另外,润滑脂是胶体分散体,有许多添加剂是极性化合物,加入时会造成润滑脂胶体体系的破坏,影响润滑脂稠度、滴点、分油、机械安定性等性能的变化。

因此,在润滑中评选一种理想的添加剂还是不容易的事情。

一、胶溶剂胶溶剂又称结构改善剂或稳定剂,它的作用是改善润滑脂的胶体结构,从而达到改善润滑脂的某些性能的目的。

胶溶剂是一些极性较强但分子比较小的化合物,如有机酸、甘油、醇、胺等。

水也是一种常用的结构改善剂。

胶溶剂的作用机理是:由于它含有极性基因,能吸附在皂分子极性端间,使皂纤维中的皂分子的排列距离就相应增大,使基础油膨化到皂纤维内的量增大。

此外,皂纤维内外表面增大,皂油间的吸附也就增大。

因此,在胶溶剂存在时,可使皂和基础油形成较稳定的胶体结构。

胶溶剂的类型随稠化剂和基础油而不同,如甘油是一些皂基润滑脂的结构改善剂。

锂基润滑脂中常见微量的环烷酸皂;钙基润滑脂中加少量水或乙酸钙;钡基润滑脂中加乙酸钡;膨润土润滑脂中加微量水;铝基润滑脂中加油酸等。

研磨参数对复合锂基润滑脂性能的影响

所用 的实验 仪器有 德 国 Wek mb re G H& C . G oK 的 I A Ma i—a K g lb胶 体 磨 ;金 坛 市 医疗 仪 器 厂 的 c D 一 0 S集 热式磁 力 加热 搅拌 器 ; 海 昌吉 地质 仪 F 11 上

器有 限公 司 的 S D 4 2 A润 滑 脂滴 点试 验 器 和钢 Y 一 99

二 元 酸 锂 盐 和 双 分 子 的 l 一 基 硬 脂 酸 锂 盐 组 成 2 羟 的 ; o等 用 1一 Ma 2 羟基 硬脂 酸 和壬 二 酸锂 皂 , 制 精 矿 物 油 和合 成 油 研 究 了一种 高 温 润 滑 脂 的 制 备 方

网分 油试 验 器 ; 海 森地 科学 仪 器设 备有 限公 司 的 上 S 一6 YD 2 9数 显润 滑脂 和石 油脂 锥 人度 试验 器 ; 国 德 布鲁 克光 谱仪 器公 司 的 V R E 0红外 光谱 仪 和 E T X7

滑脂 的组 成 、 工艺 和 添加 剂对 复 合锂 基 润滑 脂 性 能

均 化研 磨不 仅 可 以改善 润 滑脂 的 外观 , 主要 的是 更

可 以将 胶体 安 定 性 和 机 械 安定 性 稳 定 在 最 适 宜 程

度 , 其具 有理 想 的使 用性 能 。但 此类 文 献对 胶体 使

磨 操 作 参 数如 何 影 响润 滑 脂性 能 的报 道 都 比较 简

下 , 体磨 不 同间 隙对两 种 复合锂 基 脂滴 点 和稠 度 胶

的影 响 。

… … … ~

; 菖

{ }

~卜 ・ :早 硅油复 锂 墓 台 基腑

— r 1N ̄ - 一5 l 0 m

基础 脂

0 9 1 5

0 3 2 9

润滑脂中极压抗磨剂的研究及应用分析

r i z e d o n p r o p e r t y a n d me c h a n i s m I t i s p o i n t e d o u t t h a t a n t i mo n y c o mp ou n d s a s l u b r i c a t i n g g r e a s e a d d i t i v e h a v e a n a t t r a c t i v e a p p l i c a t i o n p r o s p e c t i n t r i b ol o g i c a l f i e l d.M e a n wh i l e,t h e t r i b o l o g i c a l b e h a v i o r a n d a c t i o n me c h a n i s m o f h e t e r o c y c l i c n i t r o g en

Ab s t r a c t :T h e d e v e l o p me n t s i t u a t i o n a n d r e s e a r c h t e n d e n c y o f a n t i —w e a r a n d e x t r e me p r e s s u r e a d d i t i v e s f o r g r e a s e a r e b r i e f l y r e v i e we d i n t h i s p a p e r An d k i n d s o f a n t i —w e a r a n d e x t r e me p r e s s u r e a d d i t i v e s f o r g r e a s e a r e c o mp a r e d a n d s u m ma —

重负荷锂基脂

重负荷锂基脂锂基脂是一种高性能润滑脂,它具有出色的抗磨损性、高温稳定性和极压性能。

由于这些特性,锂基脂被广泛应用于高负载和高温环境下的工业设备和机械。

然而,锂基脂在遭受高负荷的情况下,可能会出现失效和寿命缩短的问题。

本文将对锂基脂在重负荷环境下的性能进行详细的介绍和分析。

在重负荷环境下,锂基脂需要承受高度的压力和剪切力。

这些力会导致锂基脂发生变形和损伤,进而影响其润滑和保护作用。

在重负荷情况下,锂基脂出现失效的主要原因为疲劳和塑性变形两个方面。

疲劳失效是指材料在经历多个循环后出现裂纹和破损的现象。

在锂基脂中,疲劳失效的主要发生部位为润滑脂的表面。

当润滑脂表面受到重负荷或振动时,会产生微小的裂缝和划痕。

这些划痕会不断扩大,最终形成裂纹,使润滑脂的润滑效果大大降低。

为了避免疲劳失效,锂基脂需要具有充分的抗疲劳性能和耐久性,并且在使用过程中需要进行定期的检查和维护。

塑性变形是指材料在经历高压力和高剪切力时产生的变形和形变。

在锂基脂中,塑性变形的发生会导致其失去黏度和润滑性质,从而使设备和机械无法正常运转。

为了避免塑性变形,锂基脂需要具有出色的极压性能和高温稳定性。

极压性能可以让锂基脂在高压力和高剪切力的情况下仍然保持黏度和润滑效果;高温稳定性可以保证锂基脂在高温环境下不会分解和失去润滑性质。

总的来说,锂基脂在重负荷环境下需要具有出色的抗疲劳性能、极压性能和高温稳定性等方面的特点。

此外,在应用中需要注意锂基脂的选择和维护,并定期进行检查和更换,以避免因润滑脂失效导致设备和机械出现故障和损坏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TCP添加剂的含量对润滑脂PB值的影响 (1)Alkalescence grease;(2)Subacidity grease

弱酸性对TCP增效作用

整理课件

10

TCP 在润滑脂中的极压、抗磨特性

含不同质量分数TCP的弱碱性润滑脂的摩擦系数随时间变化图

w(TCP)/%: (1) 0; (2) 1; (3) 2; (4) 3; (5) 4; (6) 6

基极

润压

中

的 国

石

影 化

润

响 滑

油 天

滑 脂 摩 擦

、 抗 磨 剂

津

分 性对

公

司 能锂

整理课件

1

✓前言 ✓试验部分 ✓结果与讨论 ✓结论

整理课件

2

前言

•锂基润滑脂多选用抗氧抗腐蚀、防腐防锈、抗磨、 极压等性能的添加剂,研制成极压型润滑脂,广泛 应用于各种机械设备的润滑,成为一种多效性润滑 剂,在工业行业应用量大,约占总用脂量的70%。

整理课件

4

前言

本文考察:

3种常见的极压、抗磨添加剂(T202、TCP和 T321)在弱酸性和弱碱性锂基润滑脂的优良 极压、抗磨性能。

讨论: 产生这种现象的原因及规律。

整理课件

5

润滑脂样品的制备

采用150BS和HVI500为基础油,12-羟基硬脂酸与一 定比例氢氧化锂等反应,用适当的硬脂酸控制酸碱 性调制成弱碱性、弱酸性和酸性3种锂基润滑脂。

X射线光电子能谱分析磨斑表面元素。

整理课件

7

T202在润滑脂中的极压、抗磨特性

含不同浓度ZDDP锂基润滑脂的PB变化趋势图 (1)Alkalescence grease;(2)Subacidity grease;(3)Acid grease

适当添加硬脂酸有利于ZDDP形成抗磨膜

整理课件

8

T202在润滑脂中的极压、抗磨特性

0.120

0.110

0.42

3

0.130

0.110

0.42

4

0.120

0.110

0.41

5

0.129

0.113

0.48

ZDDP质量分数为5%时,磨斑和摩擦系数均增

加, ZDDP加入不整理宜课件过多。

9

(1)Alkalescence grease;(2)Subacidity grease

TCP 在润滑脂中的极压、抗磨特性

弱酸性条件下SRV试验摩擦系数和磨损相应结果

w(ZDDP) /% 0

Max friction coefficient

0.150

Min friction coefficient

0.120

Wear scar diameter/mm

0.52

0.5

0.120

1

0.116

0.110

0.42

0.115

0.43

2

当TCP含量为2%时,润滑脂摩擦系数平缓且较小

整理课件

12

TCP 在润滑脂中的极压、抗磨特性

摩擦系数变化 (1)Alkalescence grease with 2% TCP; (2)Alkalescence grease with 3% TCP; (3)Subacidity grease with 2% TCP; (4)Subacidity grease with 3% TCP

边界膜较稳定。当质量分数增大到2%和3%时,曲线变化幅度较大, T321添

加剂中的活性元素与金属表面反应过快,摩擦系数反而增大,波动厉害,对

抗磨性不利。

整理课件

15

T321在润滑脂中的极压、抗磨特性

磨斑直径与T321质量分数的关系

w(T321)/% 0 1 2 3

Wear scar diameter/ mm 0.49 0.50 0.53 0.58

•磷酸三甲酚酯(TCP)和二烷基二硫代磷酸锌 (ZDDP,T202)具有较好的抗磨性能,不同添加 剂含量具有不同的抗磨效果,且与其他添加剂有较 好的复配性。

•硫化烯烃(T321)对润滑脂有较好的极压性能,与含

磷添加剂有较好的协同效应,产生明显极压、抗磨

作用。

整理课件

3

前言

实际生产中常碱性成脂,调入硬脂酸控制成 品酸碱性。极压、抗磨添加剂对弱酸性锂基 润滑脂胶体性能影响较小。因此,3种极压、 抗磨剂在不同酸碱性锂基润滑脂中添加比例 研究不仅对锂基脂实际生产有很好的指导作 用,而且掌握其添加规律可进一步提高锂基 润滑脂使用性能和应用范围。

添加剂质量分数高对锂基润滑脂的极压性能有利,且添加剂质量分数低时, 弱酸性润滑脂极压性优于弱碱性润滑脂。

整理课件

14

T321在润滑脂中的极压、抗磨特性

含T321添加剂的弱润滑脂的摩擦系数图

w(T321)/%: (1) 1; (2) 2; (3) 3

T321质量分数为1%时,摩擦系数变化较平缓,基本在0.113左右,润滑脂形成

TCP质量分数达到2~3%时,摩擦系数曲线在其他曲线下方,摩擦系数

小。TCP质量分数大于3%时,摩擦系数反而增加,添加剂浓度过高,不

利于抗磨膜形成

整理课件

TCP 在润滑脂中的极压、抗磨特性

含不同质量浓度TCP的弱酸性润滑脂的摩擦系数随时间变化图

w(TCP)/%: (1) 0; (2) 1; (3) 2; (4) 3

酸碱性对润滑脂磨斑直径的影响 (1)Alkalescence grease; (2)Acid grease

含TCP质量分数2%弱酸整理性课润件滑脂的抗磨性较好

13

T321在润滑脂中的极压、抗磨特性

T321质量分数与PD值的关系曲线图 (1)Alkalescence grease;(2)Subacidity grease

可以看出随着润滑脂中T321的质量分数增大,磨斑直径逐渐

增大,且用含T321质量分数3%的弱酸性锂基润滑脂润滑后,

摩擦表面间润滑脂变黑。说明添加剂质量分数增加,磨损增

加。可见,T321提高极压性能是以牺牲表面磨损为基础,添

加剂的最佳添加质量整分理数课件为1%,不宜过多。

16

摩擦机制分析

润滑脂急冷过程中,温度的突然降低, 基础油对稠化剂的溶解度迅速降低,在 电荷作用下,单体的金属离子与另一单 体羧基氧原子相互吸引而聚集,形成棒

室温下,分别加入不同浓度的上述3种极压、抗磨添 加剂,搅拌均匀,并用三辊机研磨2遍。

整理课件

6

实验仪器和方法

四球试验机 SH/T0202-92和GB-3142方法,测PD或 PB 。

德国Optimal公司SRV实验仪 ASTMD-5707方法,评价各样 品的抗磨性能(摩擦系数和磨斑直径)。

日本S-3400N型电子扫描显微镜,扫描SRV试验后的上试件磨 斑形貌,分析试件磨损。