AspenPlus吸收单元设计过程例题

AspenPlus吸收单元设计过程例题

AspenPlus吸收单元设计过程例题AspenPlus 软件的吸收单元设计过程这个⼿册描述了使⽤AspenPlus 软件设计⼀个吸收器必需的所有步骤。

这个⼿册同时包括设计过程中的使⽤技巧、劝告(建议)和注释说明。

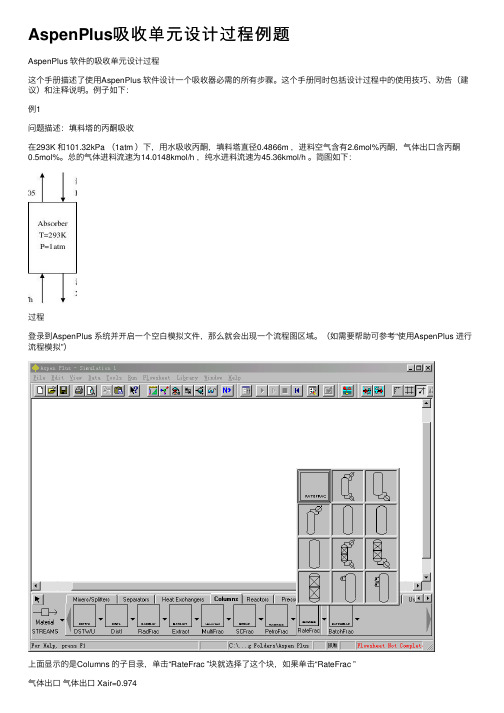

例⼦如下:例1问题描述:填料塔的丙酮吸收在293K 和101.32kPa (1atm )下,⽤⽔吸收丙酮,填料塔直径0.4866m ,进料空⽓含有2.6mol%丙酮,⽓体出⼝含丙酮0.5mol%。

总的⽓体进料流速为14.0148kmol/h ,纯⽔进料流速为45.36kmol/h 。

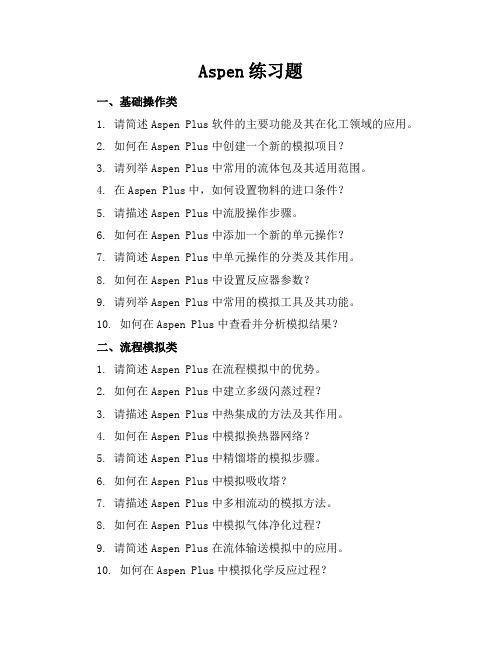

简图如下:过程登录到AspenPlus 系统并开启⼀个空⽩模拟⽂件,那么就会出现⼀个流程图区域。

(如需要帮助可参考“使⽤AspenPlus 进⾏流程模拟”)上⾯显⽰的是Columns 的⼦⽬录,单击“RateFrac ”块就选择了这个块,如果单击“RateFrac ”⽓体出⼝⽓体出⼝ Xair=0.974块旁边的向下箭头就会跳出⼀系列的图标。

这些图标都表⽰相同的计算程序,仅仅是概略简图不同⽽已,从中可以选择最能描述你设计的过程的块。

对于这个例⼦选择“RA TEFRAC”左上⾓的矩形块。

RateFrac是模拟诸如吸收、⽓提和精馏等所有类型的多级汽液分离过程的速率型⾮平衡级模型。

RateFrac模拟实际板式塔和填料塔,⽽不是理想化的平衡级。

⼀个塔有很多段组成(见右边的填料塔⽰意图),这些段指的是填料塔的⼀部分填料或者板式塔的⼀块或⼏块塔板。

RateFrac执⾏⼀个把所有的段看作平衡级模型的初始化计算,⽤这个初始化计算的接过去计算速率型⾮平衡级模型。

需要学习有关RateFrac的更多知识和应⽤请参考“RateFrac”的帮助。

⾸先,使⽤“RateFrac”块创建如上所⽰的⽰意图,如果需要帮助请参考“使⽤AspenPlus 进⾏流程模拟”。

将液相进料流股和⽓相进料流股和进料⼝(feed port)相连,⽓相出料⼝和⽓相馏出物⼝(vapor distillte port)相连,液相出⼝和底部⼝(bottom port)相连。

aspen练习题

Aspen练习题一、基础操作类1. 请简述Aspen Plus软件的主要功能及其在化工领域的应用。

2. 如何在Aspen Plus中创建一个新的模拟项目?3. 请列举Aspen Plus中常用的流体包及其适用范围。

4. 在Aspen Plus中,如何设置物料的进口条件?5. 请描述Aspen Plus中流股操作步骤。

6. 如何在Aspen Plus中添加一个新的单元操作?7. 请简述Aspen Plus中单元操作的分类及其作用。

8. 如何在Aspen Plus中设置反应器参数?9. 请列举Aspen Plus中常用的模拟工具及其功能。

10. 如何在Aspen Plus中查看并分析模拟结果?二、流程模拟类1. 请简述Aspen Plus在流程模拟中的优势。

2. 如何在Aspen Plus中建立多级闪蒸过程?3. 请描述Aspen Plus中热集成的方法及其作用。

4. 如何在Aspen Plus中模拟换热器网络?5. 请简述Aspen Plus中精馏塔的模拟步骤。

6. 如何在Aspen Plus中模拟吸收塔?7. 请描述Aspen Plus中多相流动的模拟方法。

8. 如何在Aspen Plus中模拟气体净化过程?9. 请简述Aspen Plus在流体输送模拟中的应用。

10. 如何在Aspen Plus中模拟化学反应过程?三、参数优化类1. 请简述Aspen Plus中参数优化的目的。

2. 如何在Aspen Plus中设置优化目标?3. 请列举Aspen Plus中常用的优化算法。

4. 如何在Aspen Plus中设置优化约束?5. 请描述Aspen Plus中参数优化步骤。

6. 如何在Aspen Plus中分析优化结果?7. 请简述Aspen Plus中敏感性分析的方法及其作用。

8. 如何在Aspen Plus中进行参数敏感性分析?9. 请描述Aspen Plus中多目标优化的方法。

10. 如何在Aspen Plus中实现多目标优化?四、数据管理类1. 请简述Aspen Plus中数据管理的重要性。

Aspen经典算例

1、 装置进料数据

表进料数据

1.进出料参数

出料量Kg/h

进料温度

进料压力Kg/cm2

进料组成WT%

H2O

H2

N2

CO2

H2S

CH4

C2H6

C2H4

C3H8

C3H6

NC4

IC4

丁烯-1

异丁烯

顺丁烯-2

反丁烯-2

IC5

C5=

常压瓦斯268

11

馏程

IP

10%

30%

50%

70%

90%

EP

应用方案研究功能研究,考察贫汽油流量、贫柴油流量对贫气中C3含量、液化气中C2含量的影响。

变量:1.贫汽油流量

2.贫柴油流量

考察参数:1.贫气中C3含量

2.液化气中C2含量

三、软件版本

采用ASPEN PLUS 软件版本,文件名

MDEA脱硫流程模拟计算

一、工艺流程简述

表1 进出料参数

出料量Kg/h

进料温度

进料压力Kg/cm2

进料组成WT%

H2O

H2

N2

CO2

H2S

CH4

C2H6

C2H4

C3H8

C3H6

NC4

IC4

丁烯-1

异丁烯

顺丁烯-2

反丁烯-2

IC5

C5=

减压瓦斯268

11

馏程

IP

10%

30%

50%

70%

90%

EP

比重

产品抽出板

减顶油1550

11

86

112

167

h

中段回流3

aspen上机练习-全

石河子大学化学化工学院《化工过程模拟》Aspen Plus上机练习【Mixers/Spliters】【1.1】将1200 m3/hr的低浓甲醇(甲醇20%mol,水80%mol,30︒C,1 bar)与800 m3/hr的高浓甲醇(甲醇95%mol,水5%mol,20︒C,1.5 bar)混合。

求混合后的温度和体积流量。

(Mixer)【1.2】将1500kmol/hr的甲苯溶液(含苯2%mol)等摩尔地分流为两股流体,求每股物流的密度及焓值。

【1.3】请建立以下过程的Aspen Plus 仿真模型:1) 将1000 m3/hr 的低浓酒精(乙醇30%w,水70%w,30°C,1 bar )与700 m3/hr的高浓酒精(乙醇95%w,水5%w,20°C,1.5 bar)混合;2) 将混合后物流平均分为三股;3)4)5)【1.4123【2.1度;(3)【2.2。

采用【2.3【2.4】使用Redlich-Kwong状态方程求取56atm和450K时氨气的摩尔体积。

【2.5】设有下列离开甲醇反应器的混合物:CO,100kmol/h;H2,200kmol/h;甲醇,100kmol/h。

该气体处于100atm和300℃,试计算其比容和三组分的K值。

分别采用理想气体定律、Redlich-Kwong状态方程、Redlich-Kwong-Soave状态方程,比较三个结果。

【2.6】选用合适的热力学模型估算两种丁烷异构体和四种丁烯异构体在223.5℉、276.5psia时的平衡常数K值,并将计算值与下列实验测量值(表2.6)进行比较。

假设物料的组成均为等摩尔比组成。

石河子大学化学化工学院 《化工过程模拟》 Aspen Plus 上机练习【2.7模型、L-K-P 【2.8【2.9T=70 ℃为5%【2.10、T=25【Heat Exchangers 】【3.1】 在由氯气和乙烯生产氯乙烯的过程中,从高温裂解炉出口的物流中含有58300 lb/h 的HCl ,100000 lb/h 的氯乙烯,105500 lb/h 的1,2-二氯乙烷,温度为500℃,压力为26atm 。

ASPEN PLUS上机练习(1)

ASPEN PLUS 上机练习(1)-混合、分流模型1.1、将1200 m3/hr的低浓甲醇(甲醇20%mol,水80%mol,30︒C,1 bar)与800 m3/hr的高浓甲醇(甲醇95%mol,水5%mol,20︒C,1.5 bar)混合。

求混合后的温度和体积流量。

(Mixer)1.2、建立以下过程的Aspen Plus 流程:1) 将1000 m3/hr 的低浓酒精(乙醇30%w,水70%w,30︒C,1 bar )与700 m3/hr 的高浓酒精(乙醇95%w,水5%w,20︒C,1.5 bar)混合;2) 将混合后物流平均分为三股:一股直接输出;第二股与600 kg/hr 的甲醇溶液(甲醇98%w,水2%w,20︒C,1.2 bar)混合后输出;第三股与200 kg/hr 的正丙醇溶液(正丙醇90%w,水10%w,30︒C,1.2 bar)混合后输出。

求:三股输出物流的组成(摩尔分率与质量分率)和流量(摩尔流量及体积流量)分别是多少?(Mixer、Fsplit)1.3、建立以下过程的Aspen Plus 仿真模型:1) 将1000 m3/hr 的低浓酒精(乙醇30%w,水70%w,30︒C,1 bar )与700 m3/hr 的高浓酒精(乙醇95%w,水5%w,20︒C,1.5 bar)混合得到溶液A;2) 将600kg/hr 甲醇溶液(甲醇98%w,水2%w,20︒C,1.2 bar)与200 kg/hr 的正丙醇溶液(正丙醇90%w,水10%w,30︒C,1.2 bar)混合后得到溶液B;3) 将溶液A 分别与400 kg/hr、800kg/hr、1600 kg/hr 溶液B 混合后输出。

求:三种情况下的输出物流组成(摩尔分率与质量分率)和流量(摩尔流量及体积流量)分别是多少?(Mult 、Dupl)ASPEN PLUS 上机练习(2)-压力改变模型2.1、一台离心泵的特性曲线如下表:为降低能耗,采用变频电动机改变离心泵转速来调节输送流量,转速变化范围为1500~2800 rpm。

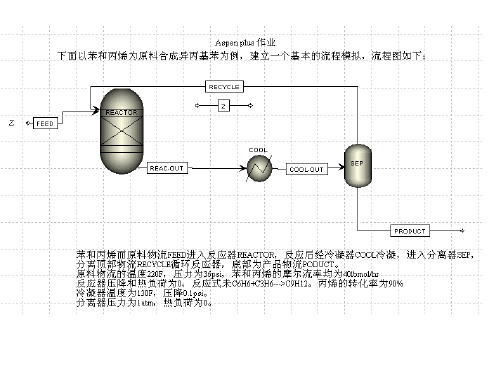

目的练习用AspenPlus进行流程仿真的基本步骤

ቤተ መጻሕፍቲ ባይዱ

目的:1、练习用Aspen Plus 进行流程仿真的基本步骤; 2、自学掌握物流分割模块FSplit 的用法; 3、体会物性计算方法对仿真结果可靠性的重要性。 内容: 1、建立以下过程的Aspen Plus 仿真模型: 1) 将1000 m3/hr 的低浓酒精(乙醇30%w,水70%w,30°C,1 bar )与700 m3/hr 的高浓酒精(乙醇95%w,水5%w,20°C,1.5 bar)混合; 2) 将混合后物流平均分为三股; 3) 一股直接输出; 4) 第二股与600 kg/hr 的甲醇溶液(甲醇98%w,水2%w,20°C,1.2 bar)混合 后输出; 5) 第三股与200 kg/hr 的正丙醇溶液(正丙醇90%w,水10%w,30°C,1.2 bar) 混合后输出。 求:三股输出物流的组成(摩尔分率与质量分率)和流量(摩尔流量及体积流量) 分别是多少?

上机练习三

• • • • • • • 目的: 1、练习用Aspen Plus 进行流程仿真的基本步骤; 2、学习Pump、Pipe、Pipeline 的用法; 3、学习设计规定(Design Specification)的用法。 内容: 1、 将20°C 的水从蓄水池输送到高位水池,环境地理位置如下图: 输送管道采用φ133×4 的无缝碳钢管。所用离心泵的特性参数如下表:

使用φ 108×4 的无缝钢管作为输水管,进水管道长10 m,需要安装1 个90° 弯头(Elbow)和2 只闸阀(Gate Valve);出水管道长55 m,需要安装6 个 90°弯头,2 只闸阀;离心泵入口的安装高度比清水贮槽液面低0.5 m。为降 低能耗,采用变频电动机改变离心泵转速来调节输送流量,转速变化范围为 1500~2800 rpm。离心泵的特性曲线如下表:求: 1) 最大输入水量 2) 输入水量为正常用量时离心泵所需的转速、轴功率和泵出口压力; 3) 输入水量为50%正常用量时离心泵所需的转速、轴功率和泵出口压力; 4) 与采用2900 rpm 的固定转速,在泵出口采用节流阀调节流量的传统流量 调节方案相比,上述第2)和第3)两种情况下分别能节约多少驱动能量(%)。

ASPEN PLUS上机练习(1)

ASPEN PLUS 上机练习(1)-混合、分流模型1.1、将1200 m3/hr的低浓甲醇(甲醇20%mol,水80%mol,30︒C,1 bar)与800 m3/hr的高浓甲醇(甲醇95%mol,水5%mol,20︒C,1.5 bar)混合。

求混合后的温度和体积流量。

(Mixer)1.2、建立以下过程的Aspen Plus 流程:1) 将1000 m3/hr 的低浓酒精(乙醇30%w,水70%w,30︒C,1 bar )与700 m3/hr 的高浓酒精(乙醇95%w,水5%w,20︒C,1.5 bar)混合;2) 将混合后物流平均分为三股:一股直接输出;第二股与600 kg/hr 的甲醇溶液(甲醇98%w,水2%w,20︒C,1.2 bar)混合后输出;第三股与200 kg/hr 的正丙醇溶液(正丙醇90%w,水10%w,30︒C,1.2 bar)混合后输出。

求:三股输出物流的组成(摩尔分率与质量分率)和流量(摩尔流量及体积流量)分别是多少?(Mixer、Fsplit)1.3、建立以下过程的Aspen Plus 仿真模型:1) 将1000 m3/hr 的低浓酒精(乙醇30%w,水70%w,30︒C,1 bar )与700 m3/hr 的高浓酒精(乙醇95%w,水5%w,20︒C,1.5 bar)混合得到溶液A;2) 将600kg/hr 甲醇溶液(甲醇98%w,水2%w,20︒C,1.2 bar)与200 kg/hr 的正丙醇溶液(正丙醇90%w,水10%w,30︒C,1.2 bar)混合后得到溶液B;3) 将溶液A 分别与400 kg/hr、800kg/hr、1600 kg/hr 溶液B 混合后输出。

求:三种情况下的输出物流组成(摩尔分率与质量分率)和流量(摩尔流量及体积流量)分别是多少?(Mult 、Dupl)ASPEN PLUS 上机练习(2)-压力改变模型2.1、一台离心泵的特性曲线如下表:为降低能耗,采用变频电动机改变离心泵转速来调节输送流量,转速变化范围为1500~2800 rpm。

Aspen Plus 学习例题

Aspen Plus 学习例题江南大学化工学院 倪邦庆 编1. 用Aspen Plus 处理状态方程:查找纯组分的性质。

用RK-Soave 方程求取500K 和18atm 下正丁烷的比容。

(2058ml/mol 或2.058dm 3/gmol ) 2. 混合物的比容问题:求取630kmol/h 一氧化碳、1130kmol/h 水、189kmol/h 二氧化碳和63kmol/h 氢气组成的混合物在1atm 和500K 时的比容。

用RK-Soave 方程和压缩机。

(40.98m3/kmol )3. 用闪蒸flash2求取摩尔分率0.1丙烷(A )、0.3正丁烷(B )、0.4正戊烷(C )、0.2正辛烷(D )在170F 及70psi 时的气液相平衡常数K i 值。

用RK-Soave 方程。

(K A =5.2 , K B =2.1 , K C =0.84 , K D =0.067)4. 二元非理想气液平衡:乙醇和水的T-xy ,P-xy 和相图y-x 。

用理想气体、亨利定律和Wilson 二元参数即Wilson2(WILS-2)模型。

5. 化学反应平衡问题:Aspen 包含许多化学组分的Gibbs 自由能数据,并能作为温度的函数计算它们。

解决了所求问题的数据搜集工作,而剩下的工作任务就是将预测K 值和实验资料进行比较。

Gibbs 自由能的反应器模块为RGibbs ,对燃料电池的水煤气变换制氢:在平衡时222H CO O H CO +⇔+OH CO H CO y y y y K 222=,用Aspen 的NRTL 物性模型模拟估算500K 温度情况,利用摩尔分率求得平衡常数K (137.5)。

而由热力学数据查得K=148.4。

6.多组分精馏的简捷法计算,可了解在不同压力下,采用不同的回流比和不同的级数能达到的分离。

在严格的逐板计算前,首先进行简捷计算往往有益:按沸点将所有的组分进行排列,在其中两个组分间画一条线,那么较易挥发的组分为轻关键组分,而较难挥发的组分为重关键组分。

使用 Aspen Plus 优化环氧乙烷吸收塔

使用Aspen Plus 优化环氧乙烷吸收塔气体吸收塔在化学加工工业(CPI)中有着广泛的应用,溶剂通过接触吸收混合气中的可溶解组分组成,从而来分离各个组成。

溶质在气相和液相之间转移。

本文介绍了应用过程模拟优化环氧乙烷(EO)吸收塔操作,同时改善瑞来斯公司环氧乙烷和乙二醇(EOEG)工厂的能效(图1)。

环氧乙烷的生产方式是:使用银催化乙烯,并通过氧分子进行部分气相氧化而成。

热气体反应器废气中的环氧乙烷含量极低。

使用贫吸收剂吸收废气,产生浓度很低的EO 溶液(富吸收剂),从而从废气中提取出来。

这种富吸收剂在EO 气提气提塔中气提解析,以产生富含EO 的蒸汽。

使用艾斯本技术公司的Aspen Plus 过程模拟器对EO 吸收塔建模。

本文介绍了开发仿真模型的步骤,最开始是选择合适的方法,输入塔板塔板详细信息,最后调节模型以匹配操作数据。

需要执行灵敏度分析以了解在不影响产品规格范围的情况下某些变量的影响,如贫吸收剂温度和流量。

从仿真研究得出的结论是,在不影响产品质量的情况下,可以将贫吸收剂流量减少8%。

通过逐步减少流向EO 吸收塔的贫吸收剂流量,从而在生产工厂中采用了这一建议。

而且,泵消耗的功率也相应减少了39 kW,流向EO 气提气提塔再沸器的低压蒸汽(3.0 barg)流速也减少了大约1000 kg/hour。

这就转化为节约了大量的能源,每年的经济效益可达950 万印度卢比(20 万美元),而且无需任何资本投入。

除了节能之外,还可使用相同的仿真模型来评估设备生产能力提高会产生液泛液泛的可能性。

塔板几何尺寸塔板指定现有塔板的几何尺寸完成塔板校核,然后分别评估当前运行条件下以及降低吸收液体流量的液泛液泛趋势。

一、节能需求除了原材料之外,能源是大多数化学过程中第二大的开支。

因此必须在化工过程中降低能耗,以在不断变化的市场环境中维持成本有效的生产和管理生产能力。

它可以工厂盈利最大化。

二、流程在EOEG 工厂中,在有氧环境中,乙烯通过基于银的催化剂进行气相氧化,以形成环氧乙烷(EO)。

Aspen Plus 试题-2012

1. 脱丙烷塔进料中含有4个组分,分别为乙烷、丙烷、正丁烷和正戊烷,其摩尔流量分别为12kmol/hr 、28kmol/hr 、49kmol/hr 、11kmol/hr ,压力为2.3Mpa ,温度为50℃。

该塔的目的是实现丙烷与丁烷之间的分离。

塔的操作压力为2.2MPa ,塔顶采用全凝器,塔底采用釜式再沸器,理论板数20,进料位置9,全塔压降30kPa 。

产品的质量指标,塔顶正丁烷摩尔含量不大于2%,塔底丙烷摩尔含量不大于0.5%。

求:(1)达到分离要求所需的回流比(2)塔顶物流的摩尔组成、摩尔流量(3)塔底物流的摩尔组成、摩尔流量2. 联苯(C 12H 10)是工业生产中的一种重要中间体,它的一种生产方法是由苯(C 6H 6)经高温裂解脱氢制的。

在该过程中,还可能经过第二个反应式得到三联苯。

具体反应式如下:2C 6H 6←→C 12H 10+H 2C 6H 6+ C 12H 10←→C 18H 14+H 2以符号表示上式各项:A=C 6H 6,B= C 12H 10,C= C 18H 14,D= H 2。

速率方程为:2111B D A A A A p p r k p K ⎛⎫-=- ⎪⎝⎭ 222C D B B A B B p p r k p p K ⎛⎫-=- ⎪⎝⎭ 式中,61 3.23510exp A E k RT -⎛⎫=⨯- ⎪⎝⎭,62 3.754510exp B E k RT -⎛⎫=⨯- ⎪⎝⎭K 1A =0.317,K 2B =0.472,E =30190cal/mol ,R =1.987cal/mol ·K 。

温度为760℃,压力为1atm 的苯进料流率为10kmol/hr ,在长为5米,直径为0.05米的反应管中等温反应。

求:苯(C 6H 6)的转化率 和联苯(C 12H 10)的产量 。

3. 某工厂的蒸汽供应系统局部流程如下图所示:已知:●软水温度20 ︒C,压力0.11 MPa;冷凝回水温度40︒C;●冷甲苯(Toluene)流量25 m3/hr、温度25 ︒C、压力0.2 MPa,加热到60 ︒C;●冷苯(benzene)流量10000 kg/hr、温度25 ︒C、压力0.6MPa,加热成为过热度为2︒C的过热蒸汽;●锅炉产生0.6 MPa的饱和蒸汽;●提供给其他装置的工艺蒸汽流量为2000 kg/hr;●甲苯加热器的总传热系数为900 W/m2⋅K,对数平均温差校正系数为0.91;●苯蒸发器的总传热系数为2500 W/m2⋅K,对数平均温差校正系数为0.92;●加水泵的效率为0.67。

吸收单元操作典型计算题

吸收操作计算典型题例1. 于20℃及101.33kPa 条件下,在填料塔内用清水逆流吸收空气中的氨,已知进口混合气体中氨的分压为1.33kPa ,吸收率为90%,混合气体中纯空气量为112m 3(标准)/h ,操作条件下的平衡关系为Y =7.55X ,(1) 若适宜吸收剂用量为最小用量的1.6倍,求吸收剂用量kg/h ; (2) 若传质单元高度为1.5m ,求填料层高度。

解: (1)0133.033.133.10133.11111=−=−=y y Y 00133.01.0)1(112==−=Y Y Y η计算吸收剂用量用清水吸收,则X 2=0088.10755.0/0133.000133.00133.06.1/6.16.12121min =−−⨯−−⨯⎪⎭⎫⎝⎛===X m Y Y Y V L V L 31125000mol /h 22.410V =⨯-=则1.0885440mol /h 97.92kg /h L V ===(2)11221()(0.01330.00133)00.0111.088V X Y Y X L =−+=−+= *110.7550.0110.0083Y mX ==⨯=*220Y mX ==*1110.01330.00830.005Y Y Y ∆=−=−= *2220.0013300.00133Y Y Y ∆=−=−=12m 120.0050.001330.00277ln /ln(0.005/0.00133)Y Y Y Y Y ∆−∆−∆==∆∆=()12OG m 0.01330.001334.320.00277Y Y N Y −−==∆= 则填料层高度OG OG 1.5 4.32 6.48m H H N =⨯==例2. 20℃下,在常压逆流吸收塔中用纯溶剂吸收混合气体中的溶质组成。

进塔气体的组成为 4.5%(体积百分数),惰性气体流量为40kmol/h ,吸收率为90%,出塔液相组成为0.02(摩尔分数)。

Aspen习题

ASPEN PLUS 上机练习(1)-混合、分流模型1.1、将1200 m3/hr的低浓甲醇(甲醇20%mol,水80%mol,30︒C,1 bar)与800 m3/hr的高浓甲醇(甲醇95%mol,水5%mol,20︒C,1.5 bar)混合。

求混合后的温度和体积流量。

(Mixer)1.2、建立以下过程的Aspen Plus 流程:1) 将1000 m3/hr 的低浓酒精(乙醇30%w,水70%w,30︒C,1 bar )与700 m3/hr 的高浓酒精(乙醇95%w,水5%w,20︒C,1.5 bar)混合;2) 将混合后物流平均分为三股:一股直接输出;第二股与600 kg/hr 的甲醇溶液(甲醇98%w,水2%w,20︒C,1.2 bar)混合后输出;第三股与200 kg/hr 的正丙醇溶液(正丙醇90%w,水10%w,30︒C,1.2 bar)混合后输出。

求:三股输出物流的组成(摩尔分率与质量分率)和流量(摩尔流量及体积流量)分别是多少?(Mixer、Fsplit)1.3、建立以下过程的Aspen Plus 仿真模型:1) 将1000 m3/hr 的低浓酒精(乙醇30%w,水70%w,30︒C,1 bar )与700 m3/hr 的高浓酒精(乙醇95%w,水5%w,20︒C,1.5 bar)混合得到溶液A;2) 将600kg/hr 甲醇溶液(甲醇98%w,水2%w,20︒C,1.2 bar)与200 kg/hr 的正丙醇溶液(正丙醇90%w,水10%w,30︒C,1.2 bar)混合后得到溶液B;3) 将溶液A 分别与400 kg/hr、800kg/hr、1600 kg/hr 溶液B 混合后输出。

求:三种情况下的输出物流组成(摩尔分率与质量分率)和流量(摩尔流量及体积流量)分别是多少?(Mult 、Dupl)ASPEN PLUS 上机练习(2)-压力改变模型2.1、一台离心泵的特性曲线如下表:为降低能耗,采用变频电动机改变离心泵转速来调节输送流量,转速变化范围为1500~2800 rpm。

aspen plus专业软件实训题目加答案

《专业软件实训》上机报告要求上机报告一、利用Flash2模型,以灵敏度分析为工具,模拟CO2在水中的溶解度与温度的变化曲线(压力1atm),其中起始温度为学生本人的学号最后两位,终点温度为80℃。

并以抓图的方式把“stream”、“blocks”、“sensitivity”的“input”中输入的内容粘贴到Word 中,并给出CO2~水的溶解度随温度变化的Plot图。

(注:物性方法选NRTL)上机报告二、利用Flash2模型,以灵敏度分析为工具,模拟绝对湿度一定时,空气的露点温度(压力1atm),其中绝对湿度为学生本人的学号最后两位除以100(如学号最后两位为15,则绝对湿度为0.015Kg水/Kg空气)。

并以抓图的方式把“stream”、“blocks”、“sensitivity”的“input”中输入的内容粘贴到Word中,并给出结果(即绝对湿度为***时空气的露点温度为***)。

(注:物性方法选NRTL)上机报告三、利用DSTWU模型,模拟苯-甲苯-对二甲苯-异丙苯的简捷计算,其中进料为饱和液体,压力1.0atm,组成依次为0.3、0.3、0.3、0.1(摩尔分率),流量为学生学号后两位(单位为kmol/sec);苯为LK,回收率98%,对二甲苯为HK,回收率为2%;塔板压降0.05kPa,塔顶压力0.9 atm,塔底压力1.1 atm。

以三线表给出“stream”和“blocks”的结果,其中“stream”应给出all和Full的结果。

(注:物性方法选NRTL-RK)上机报告四、根据上题结果,利用RacFrac模型对结果校核(操作回流比为最小回流比的1.5倍)。

给出温度~塔盘、组成(汽液)~塔盘、流量(汽液)~塔盘的关系曲线图。

并以三线表给出“blocks”中“Results Summary”的“Summary”、“Blance”、“Split Fraction”结果。

上机报告五、在上题基础上,对筛板式塔盘进行设计计算,然后根据结果,进行校核计算。

AspenPlus模拟化学吸收:以硫酸吸收氨气为例

AspenPlus模拟化学吸收:以硫酸吸收氨⽓为例溶剂吸收在天然⽓化⼯、尾⽓处理等领域使⽤的⽐较⼴泛,Aspen同样也具有吸收塔的模块,吸收分为化学吸收、物理吸收等。

⽐如低温甲醇洗就属于物理吸收的范畴,酸洗塔、碱洗塔、MDEA胺法吸收等就属于化学吸收。

吸收的模拟主要涉及到的问题其实就是电离平衡的输⼊,也就是电解质向导的使⽤,本案例就以稀硫酸吸收氨⽓来进⾏案例演⽰。

打开软件后点击open选择电解质公制单位模板(选择这个模板后物性⽅法就默认为ELECNRTL了)。

创建⽂件后⾸先输⼊组分,本案例需要处理的⽓体为蒸汽汽提后得到的NH3-H2O蒸汽,使⽤稀硫酸吸收,所以组分输⼊NH3和H2SO4(选择模板后⽔会⾃动输⼊),这⾥我们不需要输⼊离⼦,离⼦是通过电解质向导产⽣的(关于电解质向导在本推送的次条有更加详细的说明,这⾥只介绍步骤)。

点击Elec Wizard进⼊电解质向导点击Next将所有的电解质都移向右侧参与电离平衡,同时按照体系来选择是否包含盐的⽣成(这⾥不⽣成固体的盐,也不包含冰的⽣成,所以取消勾选),点击Next。

检查⼀下所得到的电离平衡⽅程,没有问题后点击Next默认即为真实组分,点击Next最终确认,点击Finish回到组分界⾯我们可以看到已经根据电离平衡增加了相应的所有离⼦。

点击Method的specification确认物性⽅法,默认的ELECNRTL即为我们需要的。

点击Next确认⼆元交互参数,直到交互参数所有红⾊全部变蓝。

点击左下⾓Simulation进⼊模拟界⾯,在Radfrac模块下选择吸收塔(ABSBR1)模块,然后连接好进出料,塔顶进料为吸收剂,也就是稀硫酸,塔底进料为待处理⽓体,也即含氨⽓体。

流程搭建完毕后,分别点击进料流股输⼊稀硫酸和NH3-H2O蒸汽的流股数据,数据如下界⾯所⽰,进料温度30℃,压⼒1bar(1bar=100kPa),体积流量5.5cum/hr,其中稀硫酸采⽤的是摩尔浓度的⽅式(2mol/L),因此需要选择溶剂:⽔。

aspen催化吸收稳定系统流程模拟计算

催化吸收稳定系统流程模拟计算一、工艺流程简述催化裂化是我国最重要的重质石油馏份轻质化的装置之一。

它由反再、主分馏及吸收稳定系统三部分所组成。

分馏系统的任务是把反再系统来的反应产物油汽混合物进行冷却,分成各种产品,并使产品的主要性质合乎规定的质量指标。

分馏系统主要由分馏塔、产品汽提塔、各中段回流热回收系统,并为吸收稳定系统提供足够的热量,不少催化装置分馏系统取热分配不合理,造成产品质量不稳定、吸收稳定系统热源不足。

吸收稳定系统对主分馏塔来的压缩富气和粗气油进行加工分离,得到干气、液化气及稳定汽油等产品。

一般包括四个塔第一塔为吸收塔,用初汽油和补充稳定汽油吸收富气中的液化气组份,吸收后的干气再进入到再吸收塔,用催化分馏塔来的柴油吸收其中的较轻组份,再吸收塔顶得到含基本不含C3组份的合格干气,再吸收塔底富柴油回到分馏系统。

吸收塔底富吸收液进到解吸塔,通过加热富吸收液中的比C2轻的组份基本脱除从解吸塔顶出来再回到平衡罐,再进到吸收塔内;解吸塔底脱除C2组份的液化气和汽油组份再进到稳定塔,通过分离稳定塔顶得到C5合格的液化气组份,塔底得到蒸汽压合格的汽油,合格汽油一部分作为补充吸收剂到吸收塔,一部分作为产品出装置。

吸收稳定系统分离其工流流程如图4-1所示,所涉及主要模块有吸收塔(C10301)、解吸塔(C10302)、再解吸塔(C10303)、稳定塔(C10304)。

解吸塔进料预热器(E302)、稳定塔进料换热器(E303),补充吸收剂冷却器(C39),平衡罐(D301)。

图4-1 催化吸收稳定系统模拟计算流程图GGGAS干气; LLPG液化气; GGOIL稳定汽油;PCOIL贫柴油;PGAS干气;FCOIL富柴油;二汽油;LPG液化气;WDGOIL5稳定汽油产品;D301平衡罐;C10301吸收塔,C10302解吸塔,C10303再吸收塔,C10304稳定塔二、需要输入的主要参数1、装置进料数据2、单元操作参数3、设计规定4、灵敏度分析的应用应用方案研究功能研究,考察贫汽油流量、贫柴油流量对贫气中C3含量、液化气中C2含量的影响。

Aspen Plus 流程模拟应用7精馏 萃取 吸收塔单元模拟

挥发度

蒸馏基础知识

表示物质挥发能力的大小

对纯组分: v Po

对混合液体: vA PA xA

vB PB xB

对理想溶液: PA PAo xA

PB PBo xB

vA PAo

vB PBo

v f T

蒸馏基础知识

相对挥发度α

定义: ➢ 混合物中两组分挥发度之比,用来表示挥发能

力的差异

➢ 对二元物系,通常用轻组分的挥发度比上重组 分的挥发度

低压: vA PA / xA 理想物系 PA0

vB PB / xB

PB0

高压: K A

KB

同样适用于 低压理想物系

蒸馏基础知识

相对挥发度表示的相平衡关系

二元物系:

KA KB

yA / xA yB / xB

yA / yB xA / xB

y /1 y x /1 x

y x 1 ( 1) x ─以α表示的相平衡方程

再沸器的作用:

提供高温低浓的汽相作为精馏介 质,保证精馏的正常进行

蒸馏基础知识——理论板数计算

精馏段操作线方程

总物料衡算: Vn1 Ln D

轻组分物料衡算:

Vn1 yn1 Ln xn DxD

yn1

Ln Vn1

xn

D Vn1

xD

恒摩尔流假定成立,令回流比为

V, y1

L, xD 1 2 3

Ln, xn n

Aspen Plus 模拟软件

分离塔单元模拟 -精馏、萃取、吸收

蒸馏基础知识

蒸馏依据 蒸馏过程利用均相液体混合物中 各组分饱和蒸汽压(或沸点或挥 发性)的差异而使各组分得以分 离

蒸馏基础知识

蒸馏过程的分类

aspenplus习题及解答

aspenplus习题及解答1. 将1000 kg/hr的低浓酒精(⼄醇30%w,⽔70%w,30℃,1 bar)与700 kg/hr的⾼浓酒精(⼄醇95%w,⽔5%w,20℃,1.5 bar)混合。

求混合后的温度和质量流量。

2. ⼀⽔泵将流量为100 m3/hr ,压强为1.5 bar,温度为25 ℃的⽔加强到6 bar。

若泵效率为0.68, 驱动电机的效率为0.95.求:泵提供给流体的功率,泵所需要的轴功率,电机消耗的电功率各是多少?排放压⼒为压⼒增加3. ⼀离⼼泵输送流量为100 m3/hr 的⽔,⽔的压强为1.5 bar,温度为25 ℃。

泵的特性曲线如下:流量(m3/hr)70.0 90.0 109.0 120.0扬程(m)59.0 54.2 47.8 43.0效率(%)64.5 69.0 69.0 66.0求:泵的出⼝压⼒、提供给流体的功率、泵所需要的轴功率各是多少?4. ⼀压缩机将压强为1.1 bar 的空⽓(air)加压到3.3 bar,空⽓的温度为25℃,流量为1000 m3/h。

压缩机的多变效率为0.71,驱动机构的机械效率为0.97。

5. ⽔的温度为30度,压强为6 bar,流量为150m3/Hr,流经⼀公称通径为8英⼨的截⽌阀。

阀门的规格为V500系列的线性流量阀,阀门的开度为20%.求:阀门出⼝的⽔压强是多少?6. 流量为5000 kg/h,压强为7 bar的饱和⽔蒸汽流经F108×4 的管道。

管道长20 m,出⼝⽐进⼝⾼5 m,粗糙度为0.05 mm。

管道采⽤法兰连接,安装有闸阀1 个,90°肘管2 个。

环境温度为20 ℃,传热系数为20 W/m2×K。

求:出⼝处蒸汽的压强、温度和含⽔率,以及管道的热损失各是多少?7. 流量为100m3/h,温度为50℃,压强为5bar的⽔流经Φ108×4的管线。

管线⾸先向东延伸5m,再向北5m,再向东10m,再向南5m,然后升⾼10m,再向东5m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

AspenPlus 软件的吸收单元设计过程这个手册描述了使用 AspenPlus 软件设计一个吸收器必需的所有步骤。

这个手册同时 包括设计过程中的使用技巧、劝告(建议)和注释说明。

例子如下:例 1问题描述:填料塔的丙酮吸收在 293K 和 101.32kPa (1atm )下,用水吸收丙酮,填料塔直径 0.4866m ,进料空气含有2.6mol%丙酮,气体出口含丙酮 0.5mol%。

总的气体进料流速为 14.0148kmol/h ,纯水进料 流速为 45.36kmol/h 。

简图如下:气体出口气体出口 Xair=0.974过程登录到 AspenPlus 系统并开启一个空白模拟文件,那么就会出现一个流程图区域。

(如需要 帮助可参考“使用 AspenPlus 进行流程模拟”)上面显示的是 Columns 的子目录,单击“RateFrac ”块就选择了这个块,如果单击“RateFrac”块旁边的向下箭头就会跳出一系列的图标。

这些图标都表示相同的计算程序,仅仅是概略简图不同而已,从中可以选择最能描述你设计的过程的块。

对于这个例子选择“RA TEFRAC”左上角的矩形块。

RateFrac是模拟诸如吸收、气提和精馏等所有类型的多级汽液分离过程的速率型非平衡级模型。

RateFrac模拟实际板式塔和填料塔,而不是理想化的平衡级。

一个塔有很多段组成(见右边的填料塔示意图),这些段指的是填料塔的一部分填料或者板式塔的一块或几块塔板。

RateFrac执行一个把所有的段看作平衡级模型的初始化计算,用这个初始化计算的接过去计算速率型非平衡级模型。

需要学习有关RateFrac的更多知识和应用请参考“RateFrac”的帮助。

首先,使用“RateFrac”块创建如上所示的示意图,如果需要帮助请参考“使用AspenPlus 进行流程模拟”。

将液相进料流股和气相进料流股和进料口(feed port)相连,气相出料口和气相馏出物口(vapor distillte port)相连,液相出口和底部口(bottom port)相连。

一旦流程图完成,单击“Next”按钮()就会出现标题窗口(见下图),在这个窗口输入模拟文件的标题,并将单位制由英制(English)变为公制(Metric)。

单击“Next”按钮。

出现组分设置窗口(Components Specifications)在组分设置窗口(Components Specifications),输入在例子中(见上图)使用的组分。

使用屏幕下方的“Find”按钮可以通过分子式、名称、CAS登录号、分子量和正常沸点等在数据库中快速搜索各个组分。

“Elec Wizard”可以用来从输入的组分中生成应用于电解质体系的电解质组分和反应。

使用“User Defined”按钮可以创立在数据库中没有的的用户自定义组分。

“Record”按钮可以对在选择区域中已经定义的组分重新排序。

当所有的组分都输入之后,单击“Next”按钮。

在这个窗口,在右边的下拉式列表框中选择选择一种热力学方法(Property Method),如需要帮助可参考“使用AspenPlus进行流程模拟”。

在本例中选择“NRTL”模型,单击“Next”按钮。

直至出现气体进料流股的输入窗口。

上图显示的是空气/丙酮进料气体的输入窗口,输入问题描述中提供的温度、压力、流速和组成等所有的数据。

请确认单位和输入的数值相对应。

如果值不知道,就让相应的输入框为空,输入结束后单击“Next”按钮,则会出现液相进料流股的输入窗口,重复上步,输入问题描述中给定的数值。

单击“Next”按钮。

吸收模块的输入窗口就会出现,组成一个塔的所有段都会被用来评价相互接触的两相的传质速率和传热速率。

一个段指的是填料塔的一段填料或者板式塔的一系列塔板。

输入段的值。

按照拇指规则(thumb rule),每一个塔的底部就应该算一个段的高度,然而比较多的段数可以增加准确性。

段的高度不应该小于使用的填料的平均高度。

在这个例子中使用10,并且在这个窗口中可以选择冷凝器和再沸器的类型,因为我们模拟的是吸收塔,所以没有冷凝器和再沸器。

单击“Next”按钮。

出现压力规定窗口。

在上面的压力规定窗口,允许选择我们想输入的压力规定类型,这里,选择“Top/Bottom”类型,根据问题描述在“segment1”中输入1atm。

Segment1指的是塔的顶部。

单击“Next”按钮。

向导会自动带领我们进入塔板设定(Tray Specs)窗口,因为我们的塔是填料塔而不是板式塔,所以从左边的数据浏览(data browse)窗口选择填料设定栏(Pack Specs),选择“New”按钮创建塔的填料设定。

“pack segment number”从1(表示填料塔的顶部填料段)开始,下面的将显示输入填料规范的窗口,输入结束段(ending segment)的值,对于我们的例子,输入10,因为这是我们的塔的最后一段填料。

在这个例子中,问题描述中没有定义填料类型,我们任意的选择1.5inch散堆(random)陶瓷拉西环填料(ceramic raschig rings),另外我们还要根据我们要获得的最终的气体和液体浓度猜测填料高度。

由于我已经处理过这个问题,我知道达到分离要求所需要的填料高度为1.94m。

单击“Next”按钮继续。

下一个窗口要求我们输入塔的直径,因为塔的直径已经在问题描述中给出,所以输入0.4866m,单击“Next”按钮继续。

下一个窗口要求我们输入进料和出料的位置,注意气体的进料位置输入值是11,因为按照惯例进料位置是“above segment”。

输入所有信息后单击“Next”按钮。

现在所有的输入已经完成,可以开始进行模拟了。

下面给出结果显示窗口。

单击“Result”上的双箭头()可以浏览结果。

注意在给定的填料高度和填料规范下,离开塔的液相中丙酮摩尔分率为0.00499,离开塔的气相中丙酮摩尔分率为0.00338。

AspenPlus中RateFrac模块的其他特性:RateFrac的其他特性可以通过观察数据浏览窗口(data browse)来探测和利用。

数据浏览窗口指的是AspenPlus左边的窗口。

它给出了模拟过程中的可能的输入、结果和需要定义的对象的大纲视图。

下面给出的是通常要用的RateFrac而外特性,但不是全部特性。

这些特性可以通过数据浏览窗口来利用。

Report Options:Report Options可以在数据浏览窗口的“Setup”菜单下找到。

这个特性允许我们定义报告选项来包括或禁止标准的AspenPlus报告中的某些数据,这个报告文件既包含了模拟的结果,也包含了AspenPlus运行所需要的所有输入数据和默认使用的数据。

这个特性允许你控制显示通用信息、流程图、块和流股信息。

Column Parameters:这里有很多模拟所有不同类型的塔的可供选项。

下面是这些可供选项及其功能的罗列:Setup——输入段的数目,确定冷凝器、再沸器和塔的操作条件。

Tray Specs和Pack Specs——定义塔板或者填料段、塔板或者填料类型以及其他参数。

Reactions——输入起始段和终止段的反应,就如反应(reaction)、电解质反应(chemistry)和用户定义反应(user reactions)的编号(Ids)。

Estimates——提供塔内各段的液相温度和气相温度估计值。

如果不输入这些值,RateFrac基于选择的初始化选项生成初始配置。

Equilibrium Segments ——给定平衡级段的可选组。

Heaters Coolers ——输入侧线加热器段的数目和负荷。

Desing Specs ——如果我们需要达到一个最终给定的值,就可以创建一个设计规定(DesignSpecifications )。

输入我们希望获得的规定类型和目标值,在这个过程中,需要确定流股类型、组分、段以及其他的设计信息。

AspenPlus 将会使用这些信息去符合你的设计。

设计规定的数目必须和处理的变量数相等。

使用 RateFrac 的“V ary ”窗体给定设计模式的处理变量。

Convergence :RateFrac 通常执行初始计算仅仅达到相对宽松的误差,在一定条件下,你希望得到一个要求较高的初始计算误差为速率型非平衡级计算生成一个好的初始点。

当塔有很多的段的时候,我们必需要求一个较宽松的误差。

通常,塔的直径在问题描述中不给出,下面的例子就是再上一个例子上的修改,这里给出液泛因子而不是塔径。

下面的例子将会使用“Design Specs ”设计一个这种条件下的吸收塔。

例 2问题描述:填料塔的丙酮吸收在 293K 和 101.32kPa (1atm )下,用水吸收丙酮,填料塔液泛因子为 0.8,进料空气含有2.6mol%丙酮,气体出口含丙酮 0.5mol%。

总的气体进料流速为 14.0148kmol/h ,纯水进料 流速为 45.36kmol/h 。

简图如下: 气体出口气体进口 Xair=0.974过程登录到 AspenPlus 系统,创建一个如例 1 一样的模拟文件,并输入和例 1 一样的数据,直 到到达输入填料规定为止。

这时,我们不知道填料高度,于是我们需要进行估计,对这个 例子我们估计填料高度为 1m 。

单击“Next ”按钮继续。

下一步显示直径输入窗口,在这个例子中,直径的值不知道,AspenPlus可以根据塔的液泛因子计算直径。

选择“Use calculated diameter”并输入如下图所示的值。

直径的估计值是需要提供的,在这个例子中使用1m。

现在,你必须输入设计规定信息,我们将要改变塔的填料高度来满足离开塔的气相中丙酮的摩尔分率要求。

滚动数据浏览窗口(data browse)选择“Flowsheeting Options”,再选择“Design Specs”。

单击窗口上的“New”按钮,在出现“DS-1”设计规定的窗口上选择“OK”接受。

显示Fortran变量的窗口出现了,选择“New”按钮,输入变量名“CONC”,在接着显示的窗口中,定义变量为离开塔的气体的丙酮摩尔分率。

选择完成后按“Close”按钮关闭窗口。

在“Spec”页,输入我们刚才定义的变量名,在下一行输入目标值,最后设定误差。

单击“Next”按钮继续。

在这个窗口中要确定处理地变量,对于处理的变量类型选择“Block-Var”(这个变量类型表示我们要处理的是块变量)。

填上块的名称和变量名称,变量选择“HTPACK”。

在ID1标签处填1,表示塔的数目,在ID2标签处填1,表示起始的段的数字。

选择要处理变量限制的低值和高值范围,对我们的例子,我们的填料高度范围在1至10m。