高速内圆磨床工件主轴系统热特性分析

高速磨削

高速磨削高速磨削是国内外正在大力研究并逐步推广的一种先进的机械加工方法 , 它是近代磨削加工技术发展的一种新工艺 , 与普通磨削相比 , 其优点是能够大大提高被加工工件的精度 , 降低零件表面粗糙度。

随着科学技术的不断进步和发展 , 对零件的加工精度和生产率提出了更高的要求 , 高速磨削技术更加显示出它的重要性。

1 国外高速磨削技术的现状与发展趋势早在上世纪 50年代 , 国外就已经开始研究高速磨削 , 到 60年代 , 许多国家在高速磨削方面的研究更加得到普遍重视 , 并取得了许多成功经验 , 如日本京都大学工学部冈村健二郎教授首先提出了高效磨削理论 , 当时在日本也是盛行一时。

德国阿亨大学Optiz教授系统地发表了 60m /s高速磨削的实验结果。

在 70年代 , 高速磨削在许多工业国家迅速发展 , 60m /s以上高速磨床品种超过 50种 , 少数磨床磨削速度达到 125m /s, 到了 80年代 , 许多国家继续在提高磨削速度上进行努力 , 但是高速磨削并未按原先预料的情况发展 , 它受到许多条件的制约 , 如受到机床结构、动态特性、砂轮速度及磨料耐磨性等的限制 , 实际上在这个时期磨削速度的提高也受到了一定的限制。

近年来 , 高速磨削加工技术又有了很大发展 , 主要表现在以下几个方面 :(1)高速磨削机理方面。

在越过能产生磨削热损伤的国限带之后 , 磨削用量进一步加大不仅不会使热损伤加剧 , 反而会使其不再发生。

这一发现 , 开拓出一个广阔的高速磨削参数领域 , 为实现超高速的磨削提供了理论基础 , 加上人造金刚石和立方氮化硼在砂轮制造中的大量应用 , 高速磨削得以再度兴起 , 并实现了线速度高于普通磨削 5 - 6倍甚至更高的超高速磨削。

(2)高速磨削的有利环节。

继喷雾润滑轴承和空气润滑轴承之后 , 利用磁力承受负荷的磁悬浮轴承已进入实用阶段 , 它的转速可以在主轴强度所能承受的限度内任意提高。

《机械制造技术基础》复习题(含答案)

《机械制造技术基础》复习题(含答案)《机械制造技术基础》复习题第2章制造⼯艺装备复习题1. 单项选择1-1 构成⼯序的要素之⼀是()。

①同⼀台机床②同⼀套夹具③同⼀把⼑具④同⼀个加⼯表⾯1-2 ⽬前机械零件的主要制造⽅法是()。

①材料成形法②材料去除法③材料累加法④材料复合法1-3 ⼯件的定位就是使()①不同批⼯件逐次放⼊到夹具中,都能占据同⼀位置。

②同⼀批⼯件逐次放⼊到夹具中,都能占据同⼀位置。

③不同批⼯件逐次放⼊到夹具中,都能占据不同位置。

④同⼀批⼯件逐次放⼊到夹具中,都能占据不同位置。

1-4 在数控铣床上⽤球头⽴铣⼑铣削⼀凹球⾯型腔,属于()。

①轨迹法②成型法③相切法④范成法1-5 进给运动通常是机床中()。

①切削运动中消耗功率最多的运动②切削运动中速度最⾼的运动③不断地把切削层投⼊切削的运动④使⼯件或⼑具进⼊正确加⼯位置的运动1-6 在外圆磨床上磨削⼯件外圆表⾯,其主运动是()。

①砂轮的回转运动②⼯件的回转运动③砂轮的直线运动④⼯件的直线运动1-7 在⽴式钻床上钻孔,其主运动和进给运动()。

①均由⼯件来完成②均由⼑具来完成③分别由⼯件和⼑具来完成④分别由⼑具和⼯件来完成1-8 ⽬前使⽤的复杂⼑具的材料通常为()。

①硬质合⾦②⾦刚⽯③⽴⽅氮化硼④⾼速钢1-9 在背吃⼑量p a和进给量f⼀定的条件下,切削厚度与切削宽度的⽐值取决于()。

①⼑具前⾓②⼑具后⾓③⼑具主偏⾓④⼑具副偏⾓1-10 垂直于过渡表⾯度量的切削层尺⼨称为()。

①切削层深度②切削层长度③切削层厚度④切削层宽度1-11 ⼤锥度⼼轴限制()个⾃由度。

① 2 ② 3 ③ 4 ④ 51-12 ⼩锥度⼼轴限制()个⾃由度。

① 2 ② 3 ③ 4 ④ 51-13 在球体上铣平⾯,要求保证尺⼨H (习图2-1-13),必须限制()个⾃由度。

① 1 ② 2 ③ 3 ④ 4 1-14 在球体上铣平⾯,若采⽤习图2-1-14所⽰⽅法定位,则实际限制()个⾃由度。

产品质量问题的原因分析--5WHY分析法

产品质量问题的原因分析--5WHY分析法在出现质量问题的时候,强调去问多几个为什么,以找到问题的根本原因,更深层次原因。

这无疑比简单地寻求表面的解要好得多。

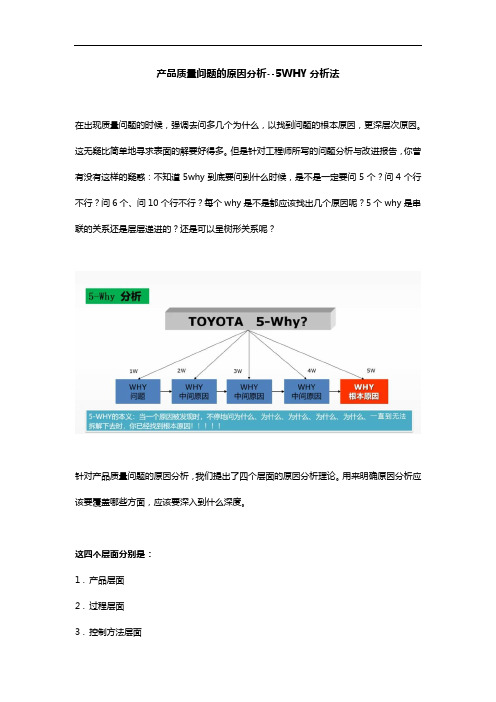

但是针对工程师所写的问题分析与改进报告,你曾有没有这样的疑惑:不知道5why到底要问到什么时候,是不是一定要问5个?问4个行不行?问6个、问10个行不行?每个why是不是都应该找出几个原因呢?5个why是串联的关系还是层层递进的?还是可以呈树形关系呢?针对产品质量问题的原因分析,我们提出了四个层面的原因分析理论。

用来明确原因分析应该要覆盖哪些方面,应该要深入到什么深度。

这四个层面分别是:1 . 产品层面2 . 过程层面3 . 控制方法层面4 . 管理层面怎么理解这四个层面呢?《什么是质量?》一文中给出质量实现过程的用户期望,里面四步翻译转换的模型在这里就可以帮助到我们了。

1 . 产品层面原因分析客户的期望,是由产品功能来满足的。

面向产品最终用户的功能,是由产品下级系统的功能、子系统的功能来满足的。

层层向下,作为最底层的功能组件的功能,是由各个零部件的产品特性(例如长度、距离、位置、硬度、粗糙度、圆度、材料疲劳强度、电阻、电压、焊接强度,等等)具体的产品特性来实现的。

如果产品功能要求是函数Y,保证功能的相关产品特性就是自变量X。

可以有函数关系式y=f(x1,x2,x3,x4...)。

大写的X、Y代表多个变量组成的向量,或者变量组。

小写的x,y代表具体的单个变量。

从产品的功能障碍出发,即y不符合要求。

找到是哪个相关产品特性x所带来的影响,这个层面的原因分析,就叫做质量问题的产品层面原因分析。

例如:①某个零件密封螺纹处漏水,漏水是因为密封性功能要求出现障碍。

其产品层面的原因是密封螺纹孔和螺柱的压型不匹配。

②缸体油道泄露,泄露是功能障碍,其产品层面原因是铸造油道孔壁有疏松。

③某发动机异响,其产品层面原因是凸轮轴基圆上有加工振纹,导致滚子摇臂在运行时产生振动。

高速电机的设计特点及相关技术研究

收稿日期:2006-04-22.基金项目:国家自然科学基金重点资助项目(50437010).作者简介:王凤翔(1938-),男,山东寿光人,教授,博士生导师,主要从事特种电机及其控制、高速电机与磁悬浮、风力发电与能量转换系统等领域的研究. 电气工程文章编号:1000-1646(2006)03-0258-07 【特约】高速电机的设计特点及相关技术研究王凤翔(沈阳工业大学电气工程学院,沈阳110023)摘 要:简要介绍了高速电动机和发电机的结构类型、设计特点、关键技术及研究现状.以高速永磁电机为例,重点阐述了高速转子的电磁与结构设计、转子强度与刚度分析、永磁体的保护方法、定子铁心与绕组的结构设计与电磁性能计算、高频与高速附加损耗计算、温升计算与冷却散热方式.此外还简要介绍了高速磁悬浮轴承的结构原理与控制方法、高速发电机和电动机的功率变换与控制技术,并对高速电机的发展趋向进行了展望.关 键 词:高速电机;永磁电机;电磁与机械设计;控制方法;发展趋势中图分类号:TM 355 文献标识码:AStudy on design feature and related technology of high speed electrical m achinesWAN G Feng 2xiang(School of Electrical Engineering ,Shenyang University of Technology ,Shenyang 110023,China )Abstract :Structure ,design feature ,key technology and research status of high speed electrical machines are summarized.Taking the high speed permanent magnet machines as an example ,electromagnetic and structure designs of rotor ,analysis of rotor strength and rigidity ,protection of permanent magnets ,electromagnetic design of stator core and winding ,calculation of additional losses caused by high frequency and high speed ,prediction of temperature rise and selection of cooling mode are mainly introduced.In addition ,structure and control method of magnetically suspension bearings ,power conversion and control technique of high speed motor and generator as well as their development tendency are discussed briefly.K ey w ords :high speed electrical machine ;permanent magnet machine ;electromechanical design ;controlmethod ;development tendency 高速电机的研究目前正在成为国际电工领域的研究热点.由于转速高,电机的功率密度大,其几何尺寸远小于输出功率相同的中低速电机,因此可以有效地节约材料;由于高速电机的转动惯量较小,因此动态响应较快;又由于高速电机可与原动机或负载直接相连,省去了传统的机械变速装置,因而可减小噪音,提高传动系统的效率.上世纪末以来,由于军用和民用对高速电机的需求,英美等发达国家竞相开展了对高速电机的研究,其典型代表是:美国麻省理工学院(M IT )的电磁和电子系统实验室研究的5MW 高速感应发电机;德克萨斯州立大学机械电子中心用于先进机车推进系统的3MW 高速同步发电机和高速感应飞轮电机;英国Turbo G enset 公司推出的以112MW 高速永磁发电机为核心的新型移动电站;美国Calnetix 公司开发的舰用2MW 高速永磁发电机,转速范围为19000~22500r/min [1].目前已研制出500000r/min 的永磁发电机[2].高第28卷第3期2006年6月沈 阳 工 业 大 学 学 报Journal of Shenyang University of TechnologyVol 128No 13J un.2006速电机的应用领域越来越为广泛,如高速磨床及其他加工机床,高速飞轮储能系统,天然气输送及污水处理中采用的高速离心压缩机和鼓风机等.近来,用于分布式供电系统的微型燃气轮机驱动高速发电机越来越受到人们的关注,我国对高速电机的需求也比较迫切,但研究工作尚处于起步阶段.现正在研制215MW高速感应电机[3],同时已研制了转速50000r/min以下的小功率高速电机.在高速和超高速运行情况下,电机的运行特性与常规电机有很大的不同,对电机的设计理论和控制技术提出了一系列新的研究课题.本文对此作一介绍和阐述.1 高速电机的特点与关键技术高速电机的主要特点有两个:一是转子的高速旋转,转速高达每分钟数万转甚至十几万转,圆周速度可达200m/s以上;二是定子绕组电流和铁心中磁通的高频率,一般在1000Hz以上.由此决定了不同于普通电机的高速电机特有的关键技术. 111 高速发电机的结构及其控制方式高速发电机可以有多种结构形式,如永磁电机、感应电机和磁阻电机等[4~6],它们各有优缺点.从功率密度和效率来看,选择次序为永磁电机、感应电机和磁阻电机;然而从转子机械特性来看,其选择次序需要颠倒过来,即磁阻电机、感应电机和永磁电机.在确定高速电机结构型式时,需要对其电磁和机械特性、控制方式和功率变换系统进行综合对比研究.目前中小功率高速电机采用永磁电机较多,中大功率高速电机采用感应电机较多.112 高速电机转子动力学电机在高速旋转时转子的离心力很大,当线速度达到200m/s以上时,常规的叠片转子难以承受高速旋转产生的离心力,需要采用特殊的高强度叠片或实心转子.对于永磁电机来说,转子强度问题更为突出,因为烧结而成的永磁材料不能承受高速旋转产生的拉应力,必须对永磁体采取保护措施.转子强度的准确计算和动力学分析是高速电机设计的关键技术[7].113 高速电机的损耗、温升计算与散热技术高速电机不仅由于绕组电流和铁心中磁通交变频率增加导致基本电气损耗的增加,而且还增加了高频附加损耗,特别是转子表面由于高速旋转产生的风磨损耗和轴承损耗在总损耗中所占有较大的比重,且与电机运行速度和散热条件密切相关,因而难以准确计算.同时,由于单位体积功率密度与损耗的增加和总体散热面积的减小,因此有效的散热和冷却方式,是高速电机设计中的一个重要问题[8,9].114 高速电机的磁悬浮技术高速电机不能采用传统的机械轴承,而需要采用非接触式轴承.磁悬浮是目前唯一可以实现主动控制的现代支承技术,具有允许转速高、摩擦功耗小、无需润滑和寿命长等优点,磁悬浮技术成为高速电机的重要研究内容.115 高速电机的控制策略与功率转换技术不管采用永磁发电机还是感应发电机,都需要采用适当的功率变换系统,将高速发电机输出的高频交流电能转化为恒频恒压的电能供给用户使用.高速电动机则需要变频调速系统.因此需要研究高速电机功率变换和控制系统的电路拓扑结构和控制策略.下面将对上述某些关键技术内容作进一步的阐述.2 高速永磁电机的转子设计由于永磁电机的高效率和高功率密度,永磁转子成为中小功率高速电机的首选结构,然而永磁材料的抗拉强度较低,成为高速永磁转子设计的难题.在永磁转子设计中需要重点考虑以下问题[10]. 211 转子直径与长度的选取从减小离心力的角度来看,高速电机转子直径应选得越小越好,然而转子要有足够大的空间放置永磁体和转轴,因而转子直径不可过小.高速电机转子一般为细长型,为了保证转子具有足够的刚度和较高的临界转速,转子轴向不可过长.特别是对于采用磁悬浮轴承的高速电机转子,为了减小跨越临界转速时磁悬浮控制的难度,希望设计成为刚性转子,采用适当的转子长径比.高速永磁转子的直径和长度需要进行精确的电磁和机械特性分析后才可确定.212 永磁材料的选取高速电机的永磁体不仅要具有良好的磁性能,即较高的剩余磁通密度、矫顽力和最大磁能积,而且应具有足够高的工作温度和热稳定性.由于高速永磁转子的高速、高频附加损耗较大而散热条件较差,因此防止转子过热造成永磁体不可逆失磁,是需要考虑的一个重要问题.213 极数选择高速电机一般为2极或者4极,各有优缺点.952第3期王凤翔:高速电机的设计特点及相关技术研究 2极电机的优点是转子永磁体可采用整体结构,保证转子沿径向各向同性有利于转子的动态平衡,同时可减小定子绕组电流和铁心中磁场的交变频率,有利于降低高频附加损耗.2极电机的缺点是定子绕组端部较长而铁心轭部较厚.4极电机刚好与2极电机相反,优点是定子绕组端部较短和铁心轭部较薄,缺点是永磁转子需要多块永磁体拼接以及定子绕组电流和铁心中磁场的交变频率较高.从电磁和机械两个方面综合考虑,特别是从转子结构设计来看,采用2极方案比较有利.214 永磁转子护套设计高速电机一般选用的稀土永磁体为烧结钕铁硼,是一种类似于粉末冶金的永磁材料,能承受较大的压应力(1000MPa ),但不能承受大的拉应力,其抗拉强度一般低于抗压强度的十分之一(<100MPa ).如果没有保护措施,永磁体无法承受转子高速旋转时产生的巨大离心力[11,12].保护永磁体的方法之一,是在永磁体外面加一高强度非导磁保护套,永磁体与护套间采用过盈配合,如图1所示.另外一种保护方法是用采用碳纤维绑扎永磁体,如图2所示.图1 采用非导磁合金钢护套的永磁转子Fig.1 PM rotor with nonmagnetic steel enclosure护套的作用是在转子处于静态不旋转时,使永磁体承受一定的压应力,以补偿高速旋转时离心力产生的拉应力,使永磁体承受的拉应力在永磁材料所许可的范围之内.需要给永磁体施加多大的预压力,永磁体与护套之间需要采用多大的过盈量,需要根据永磁转子的结构、转子运行速度范围和材料特性,进行转子强度分析,通过计算高速旋转时永磁体和护套的应力和应变方可确定.采用非导磁合金钢护套的优点是能够对高频磁场起到一定的屏蔽作用,并能减小永磁体和转子轭中的高频附加损耗,同时导热性能较好,有利于永磁体的散热;其缺点是护套为导电体,会产生涡流损耗.与金属护套相比,碳纤维绑扎带的厚度要小,而且不产生高频涡流损耗;然而碳纤维是热的不良导体,不利于永磁转子的散热,而且对永磁体没有高频磁场的屏蔽作用.研究表明,在碳纤维绑扎的永磁体外加一薄层导电性能良好而不导磁的金属,可以有效地屏蔽高频磁场进入永磁体和转子轭,对减小永磁转子的高频附加损耗十分有效[8,9].图2 采用碳纤维绑扎的永磁转子Fig.2 PM rotor covered by a carbon 2fiber bandage enclosure3 高速电机的定子设计随着转速的增高,电机的体积减小而定子绕组电流和铁心中磁通交变频率增高,电机单位体积的损耗和发热量增加而散热面减小,减小损耗和有效的散热成为高速电机定子绕组和铁心设计需要解决的主要问题[13,14].311 定子铁心材料的选择由于定子铁心中磁通的变化频率与电机的转速成正比,而单位铁损耗与频率的113~115次方成比例,一台60000r/min 的电机磁场变化频率是3000r/min 电机频率的20倍,如铁心中的磁通密度相同,高速电机的单位铁耗将增加50~80倍.降低铁耗的办法有:①适当降低铁心中的磁通密度;②采用低损耗的铁心材料,如特殊软磁合金、非晶态合金钢片(Amorphous steel )和磁粉压制的SMC (Soft magnetic composite )软磁铁心.上述特殊软磁合金成本较高,非晶态合金钢片薄而脆不易加工成型,而SMC 材料尚处于开发和试用阶段.目前高速电机的定子铁心仍以采用超薄型低损耗冷轧电工钢片为主.312 定子铁心结构可以采用如图3所示多槽式、少槽式和无槽062 沈 阳 工 业 大 学 学 报第28卷式三种不同类型的定子铁心.通过对一台2极高速电机在相同定转子尺寸和运行条件下采用不同槽数(24槽、6槽和无槽)定子铁心结构磁场有限元分析,得出的在转子表面一点的磁通密度变化曲线对比,如图4所示.图3 三种典型的定子铁心结构Fig.3 Three typical structures of stator corea.多槽式b.少槽式c.无槽式图4 不同定子铁心结构气隙磁场的比较Fig.4 Comparison of air gap magnetic fields fordifferentstator core structures通过对比图4中永磁转子表面气隙磁通密度的变化曲线可以看出,无槽定子不产生高频齿谐波磁场,对减小转子损耗十分有利,但气隙过大,永磁体产生的气隙磁场较小,材料利用率过低.6槽定子气隙平均磁场最强,材料的利用率最好,但齿谐波磁场幅值过大,转子的损耗较大.相比之下24槽定子结构较好,尽管齿谐波磁场的频率较高,但幅值较小,在转子中产生的损耗比6槽定子要小得多,而平均气隙磁通密度略小于6槽定子.313 定子绕组型式由于转子强度所限,高速电机一般为细长型,而2极和4极电机的传统定子绕组端部比较长,如图5a 所示,这就更增加了转子的轴向长度,从而降低了转子系统的刚度,尤其对采用磁悬浮轴承的高速电机十分不利.为了减小转子的轴向长度,需要缩短定子绕组的端部长度,一种有效的解决办法是采用图5b 所示的环型绕组,使线圈边之间的连接不从端部而是通过定子铁心轭的外部,这样可使绕组端部长大大缩短,其不利之处是线圈嵌线工艺比较复杂,需要穿绕.图5 传统绕组与环型绕组端部示意图Fig.5 Schematic diagram of ring winding andconventional winding a.传统绕组 b.环型绕组4 高速电机的轴承设计411 非机械接触式高速轴承的分类普通的机械轴承在高速电机中应用寿命很短,一般需要采用非机械接触式轴承,主要有三类[10]:1)充油轴承.通过在转动体与非转动体之间形成一层油膜使转子悬浮,需要一套油循环系统.由于存在漏油问题和损耗较大,因此逐渐被先进的气悬浮和磁悬浮技术所代替.2)空气轴承.空气轴承的结构原理如图6所示.用压缩空气代替油膜实现气悬浮,漏气比漏油问题容易解决.与磁悬浮轴承比,空气轴承的体积较小,控制简单;其缺点是用很薄的一层压缩空气(25nm )支撑转子,承受负载能力有限,同时对轴承材料的性能与加工精度要求极高.图6 空气轴承结构原理示意图Fig.6 Schematic diagram of air bearing162第3期王凤翔:高速电机的设计特点及相关技术研究 3)磁悬浮轴承.通过磁力耦合实现定转子之间的非接触悬浮,可进行动态悬浮力控制,不存在漏油和漏气问题,在高速电机中应用较多.412 高速电机的磁悬浮控制高速电机的磁悬浮技术有两种类型,一种是采用与电机分离的磁悬浮轴承(通常称为磁力轴承);另一种是将电机与磁悬浮轴承合为一体的磁悬浮无轴承电机,其结构示意图分别如图7和图8所示.显然,无轴承电机将径向磁力轴承与电机集成为一体,可减小电机的轴向长度,但其控制技术比较复杂.图7 磁力轴承电机的结构示意图Fig.7 Structure diagram of machine with magnetic bearings图8 无轴承电机的结构示意图Fig.8 Structure diagram of bearingless machine41211 磁力轴承磁力轴承可分为被动式、主动式和混合式磁力轴承三种类型.被动式磁力轴承由永磁体构成,不需要控制,但至少在一个自由度上需施加非永磁体产生的力约束,否则不稳定.主动式磁力轴承是由通电线圈产生的电磁力实现转子悬浮,控制器通过动态检测转子位置,调整励磁线圈的电流控制悬浮力大小,实现转子的稳定悬浮.混合式磁力轴承是主动式与被动式磁力轴承的结合,通过施加永磁体的偏磁磁场以减小主动式磁力轴承的控制功率.目前在高速电机中实际应用的是主动式磁力轴承或者混合式磁力轴承[15].图9为主动式磁力轴承的工作原理和控制系统示意图.41212 磁悬浮无轴承电机如图8所示,磁悬浮无轴承电机是将径向磁力轴承与电机集成为一体,电机的定转子不仅要产生驱动电机转动的旋转力矩,而且要产生使转子悬浮的电磁力[16].无轴承电机与传统交流电机的结构基本相同,只是为了产生磁悬浮力,除了原有用以产生旋转力矩的定子绕组外,再加上一套与转矩绕组极数相差为2的磁悬浮力控制绕组.转子可采用传统交流电机的无刷结构型式,如感应式、永磁式和磁阻式等.图9 主动式磁力轴承结构原理与控制系统示意图Fig.9 Structure and control system of active magnetic bearings无轴承电机的磁悬浮力产生原理如图10所示.N A 和N B 表示的是4极的转矩绕组,N α和N β是2极的悬浮力绕组.如果2极悬浮力绕组中没有电流通过,则转矩绕组电流产生的4极磁场是对称的,图10中所示1和2处对应的气隙磁通密度是相等的,此时电机气隙中没有单边磁拉力产生.当在2极的N α绕组中通入一个如图10所示的正方向电流时,N α绕组产生的磁场使2处的气隙磁通密度增加而使1处的磁通密度减少,不平衡的气隙磁场分布将产生单边磁拉力欲使电机转子沿α轴的负方向运动;反之,如果N α绕组中通入反方向电流,那么合成气隙磁场的作用将使转子向α的正方向运动.同理,N β绕组中的电流将产生一个沿β方向的磁拉力.因此可通过控制N α、N β绕组中的电流产生所需要的转子磁悬浮力,从而维持电机定转子之间的间隙不变.由于需要对转矩和磁悬浮力进行解耦控制,无轴承电机的控制技术要比电机与磁力轴承分体的控制技术复杂得多.图10 磁悬浮力产生原理示意图Fig.10 G eneration principle of magnetic levitation force无轴承电机成为近年来国内外的研究热点之262 沈 阳 工 业 大 学 学 报第28卷一,研究人员提出了多种电机结构形式和控制策略,然而由于控制技术的复杂性,目前无轴承电机的研究尚处于应用基础研究阶段[20],在高速电机上尚未得到实际应用.5 高速电机的控制与功率变换技术高速电动机需要采用高频逆变器供电,而高速发电机输出的是高频交流电,需要通过电力电子功率变换装置,变为用户所需要的恒频恒压交流电.由于高速电机的高频供电,电机的损耗密度较大,而散热又比较困难,因此要求电机绕组的电压和电流为正弦波,以减小高次谐波的附加损耗,为此对功率变换装置提出了较高的要求[17,18].目前高速发电机的一个重要应用领域是微型燃气轮机驱动高速发电机分布式供电系统,其控制和功率变换技术比较复杂.图11为一微型燃气轮机驱动高速永磁发电机分布式供电装置的控制和功率变换系统原理框图.由于微型燃气轮机不能自起动,机组起动时高速电机作为电动机运行,拖动机组起动,由蓄电池通过DC/DC 升压斩波器(因为蓄电池组的电压较低)和DC/AC 逆变器供电,当机组转速上升到一定值后微型燃气轮机点火,随着转速的升高和微型燃气轮机驱动功率的增加,高速电动机输出机械功率逐渐减小进而变为发电机输出电功率,此时原来用作为高速电动机供电的逆变器变为正弦波整流器,将高速发电机输出的高频交流电转换为直流电,然后由输出逆变器转换为恒频恒压的工频交流电向用户供电.此时蓄电池由放电变为充电状态,因而DC/DC 斩波器的功率流向改变,由升压斩波变为降压斩波.图11 微型燃气轮机驱动高速发电机功率变换系统原理框图Fig.11 Power conversion system block diagram of ahigh speed generator driven by micro 2turbine6 高速电机的研究展望随着军工和民用对高速发电机和电动机的需求,高速电机已成为国内外研究的热点之一.由于高速电机的高功率密度和高速、高频运行特点,涉及到材料、机械、电磁、电力电子、自动化、检测技术与计算机控制等多学科的前沿技术,因此需要深入研究的问题很多,在我国尚处于起步阶段.在电机结构上除了继续深入研究高速永磁电机并扩大其转速和功率范围外,还需要研究感应式和磁阻转子等其他结构形式的高速电机.需要进行高速电机电磁与机械综合设计方法研究,应用电磁场、应力场与温度场耦合方法,分析计算电机定转子的高频和高速损耗和温升分布,电机的强度、刚度、振动和噪声.需要研究高温高速磁悬浮轴承系统的关键技术,具有冗余容错能力的高可靠性的磁悬浮轴承系统以及磁悬浮轴承—柔性转子系统的控制方法.需要进行高速电机功率变换和控制系统变流器的拓扑结构与控制策略研究;供电与控制系统运行状态监测与可靠性研究;高速发电机供电质量控制技术、多机并网及与其他供电系统并联运行技术的研究[19,20].参考文献:[1]Huynh C ,Hawkins L ,Farahani A ,et al .Design anddevelopment of a 2MW ,high speed permanent magnet alternator for shipboard application [C/OL ].USA :Electric Machines Technology Symposium ,Philadel 2phia ,http :///white papers/PDF/2004%20ASN E %20EM TS %20Pa per.pdf ,2004.[2]Zwyssig C ,K olar J W ,Thaler W ,et al .Design of a100W ,500000rpm permanent magnet generator for mesoscale gas turbines [C/CD ].Hong K ong :Confer 2ence Record of the IEEE Industry Applications S ociety Fortieth Annual Meeting (IEEE 2IAS ’2005),2005.[3]Ma W M ,Wang D ,Xiao F ,et al .A high speed induc 2tion generator based on power integration techniques [C/CD ].Hong K ong :IEEE 2IAS.Conference Record of the IEEE Industry Applications S ociety Fortieth Annual Meeting Kwloon ,2005.[4]Rahman M A ,Chiba A ,Fukao T.Su per high speedelectrical machines 2summary [A ].IEEE Power Engi 2neering S ociety G eneral Meeting [C ].Denver :IEEE ,2004:1272-1275.[5]Bianchi N ,Bolognani S ,Luise F.Potentials and limitsof high 2speed PM motors [J ].IEEE Transactions on Industry Applications ,2004,40(6):1570-1578.[6]G ieras J parison of high 2power high 2speed ma 2chines:cage induction versus switched reluctance mo 2362第3期王凤翔:高速电机的设计特点及相关技术研究 tors[A].1999IEEE Aericon25th Conference in Africa[C].S outh Africa:IEEE,1999:675-678.[7]Wang F X,Zheng W P,Z ong M,et al.Design consid2erations of high2speed PM generators for microturbines[A].China Electric Power Research Institute.2002IEEE International Conference on Power S ystemTechnology Proceedings[C].Kuming:Yunnan Scienceand Technology Press,2002:158-162.[8]Aglen O,Andersson A.Thermal analysis of a highspeed generator[A].IEEE2IAS.Conference Record ofthe IEEE Industry Applicatons S ociety Thirty EinghtAnnual Meeting[C].Salt Lake City:IEEE,2003:547-554.[9]Aglen O.Loss calculation and thermal analysis of ahigh2speed generator[A].IEEE Electric Machines andDrives Conference[C].Madison:IEEE,2003:1117-1123.[10]Wang F X,Z ong M,Zheng W P,et al.Design featuresof high speed PM machines[A].Proceedings of theSixth International Conference on Electrical Machines and Systems[C].Beijing:International Academic Pub2 lishers Word Publishing Corporation,2003:66-70. [11]Binder A,Schneider T,K lohr M.Fixation of buriedand surface mounted magnets in high2speed permanentmagnet synchronous motors[A].Conference Record ofthe IEEE Industry Applications S ociety Fortieth An2nual Meeting[C].Hong K ong:IEEE,2005:2843-2848.[12]王继强,王凤翔,鲍文博,等.高速永磁电机转子设计与强度分析[J].中国电机工程学报,2005,25(15):140-145.(Wang J Q,Wang F X,Bao W B,et al.Rotor designand strength analysis of high speed permanent magnetmachine[J].Proceedings of the CSEE,2005,25(15):140-145.)[13]Yu T,Wang F X,Wang J Q,et al.Investigation onstructure of stator core and winding for high speed PMmachines[A].Proceedings of the Eighth InternationalConference on Electrical Machines and S ystems[C].Beijng:International Academic Publishers Word Pub2lishing Corporation,2005:903-906.[14]Schatzer C,Binder A.Design optimization of a highspeed permanent magnet machine with the V EKOPTalgorithm[C/CD].Roma:Conference Record of theIEEE Industry Applications S ociety Thirty Fifth An2nual Meeting(IEEE2ISA’2000),2000.[15]Filatov A V,Maslen E H,G illies G T.A method ofnoncontact sus pension of rotating bodies using electro2magnetic forces[J].Journal of Applied Physics,2002,91(4):2355-2371.[16]Ooshima M,Chiba A,Fukao T,et al.Design and anal2ysis of permanent magnet2type bearingless motors[J].IEEE Transactions on Industrial Electronics,1996,43(2):292-299.[17]Wang F X,Bai H R,Yu S F.A re pression method ofcurrent harmonics using phase2shifting reactor for highspeed generator[A].Proceedings of the Eighth Inter2national Conference on Electrical Machines and S ys2tems[C].Beijing:International Academic PublishersWord Publishing Corporation,2005.[18]Ochije K N,Pollock C.A controlled PWM AC/DCconverter for a high2speed brushless generator for mini2mum kVA rating[J].IEEE Transactions on IndustryApplications,2004,40(3):861-868.[19]Offringa L J J,Duarte J L.A1600kW IG B T conver2ter with interphase transformer for high speed gas tur2bine power plants[C/CD].Roma:Conference Record of the IEEE Industry Applications S ociety Thirty FifthAnnual Meeting(IEEE2IAS’2000),2000.[20]Ochije K N,Pollock C.A controlled PWM AC/DCconverter for a high2speed brushless generator for mini2mum kVA rating[J].IEEE Transactions on IndustryApplications,2004,40(3):861-868.(责任编辑:王艳香 英文审校:杨俊友)462 沈 阳 工 业 大 学 学 报第28卷。

磨工实训报告

磨工组实习报告实习目的:1.掌握磨工组设备的加工工艺特点;2.掌握常规齿轮、轴类磨加工、双啮、打噪音等工艺流程及工装夹具、检具设计;3.了解双啮图形、噪音是否合格的判定。

实习内容:一、主要加工产品jw5f18三档主动齿轮,jw5f18k输入轴,t023s16主轴二档齿轮,t023s12 主轴三档齿轮,t032e一轴合件、二轴、二轴三档齿轮、中间轴、中间轴四档齿轮,est输入齿轮,r175法兰盘,jw6f30a六档从动齿轮,jw6f30b一档从动齿轮总成、上输出轴。

二、加工设备8台数控外圆磨床(型号为mks1620*500、mks1320*320、m1320)、2台普通外圆磨床(型号为m1320/h、ma1320/h)、3台内孔珩磨机(型号为hmk3000)、3台数控车床(型号为ftc-10、ftc-350、skt15z)、2台数控内圆端面磨床(型号为cdk-34、mk2120)、1台半自动齿轮端面磨床(型号为cd-36e)、1台平面磨床(型号为mm7732)、1台磁粉探伤机(型号为cdg-3000)、8台齿轮啮合仪(型号为t3100al、t3100a)、2台齿轮噪音检查机(型号为yz9932、y9932)、2台激光打标机(型号为hgl-lsy50f)、1台清洗机(型号为6qx-600iv)。

三、主要加工工艺热后加工区的工件硬度≥650hv,主要是热处理后的精车和磨削加工。

磨工班主要产品加工工艺包括:磨外圆、精车端面内孔、珩磨内孔、磨内孔端面、平磨端面、磨锥度、研磨中心孔、粗精磨、双啮检、打噪音等。

四、专业量检具专用检具:卡板、锥度环规,检验心轴等,量具:内径千分表、外径千分尺、公法线千分尺、深度尺、高度尺、跳动仪等。

五、工装夹具工装夹具包括软爪,弹子夹,顶尖,夹齿环,以车代磨夹具,磨外圆胀套夹具,芯轴夹具,节圆夹具,珩磨内孔夹具,平磨夹具,磨锥面夹具,磨外圆用鸡心夹,内磨夹具。

六、检查项目热后精车工艺检查项目:内孔尺寸,内孔粗糙度,齿轮径向跳动,轴向尺寸,端面跳动,端面粗糙度,内孔圆柱度,内孔圆度,齿形齿向公差,齿轮累积误差,单一齿距误差。

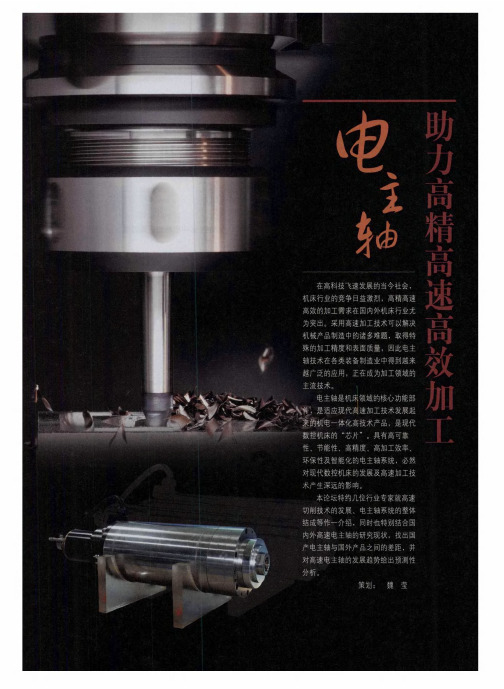

电主轴助力高精高速高效加工——我国高性能机床主轴技术现状分析

径向刚度> 0 i。湖南大学针对超高速外圆/ 50N・ n 凸

轮轴 磨 床 开 发 了 电动机 内 置式 液 体 ( )静 压 电主 动 轴 ,额 定 功率 和 最 高 转 速 达 3 k 、 1 0 r n 5W 0O 0/ , mi

国际先进水平 :在P B C 板高速钻削用电主轴领 域 ,已大面积推广应用1000 8 0 r n 2 ~1000/ 气静压 0 mi

现代工业对机床加工精度和加工效率要求的不断提

高 ,机 床 对 主轴 性 能 的要 求 也 越 来越 高 ,传统 的 高 速主 轴 概 念 已难 以 充分 描 述 机 床 主轴 的 技 术 内涵 。

磨损小 ,寿命长 ,在精密超精密机床上获得 了广泛

应 用 ,其 主 要技 术 难 点 在于 控 制 高 速 时主 轴 的 温 升 和 热变 形 。气体 轴 承 电主轴 以 “ 膜 ”作 为 支 撑 , 气

O 6 ,

参磊‘ ‘ 加 ,两 I 朋 I 。 冷 工 。— 冲 ,

E

用 油 气 润 滑 和 强 制 水 冷 方 式 。 沈 阳 建 筑 大 学 开 发 限 公 司开 发 了系 列 ( )静 压 主 轴产 品 ,额 定 功率 动

高 速大功 率 陶瓷 球轴 承 电主轴单元 最高转 速达 到

我国高性能机床主轴技术 现状分析

湖 南大学国家 高效磨 削工程 中心教 授 熊万 里

优 点 ,其 极 限转 速 高 、精 度 高 、刚 度 高 ,在 加 工 中

高性能机床主轴概述

机 床 主 轴是 机 床 的 核 心部 件 ,其 功 能是 带 动 刀 具 ( 轮 )或 工件 旋 转 ,实 现 高 速精 密加 工 。随 着 砂

具 有轴 承动 态 预 紧 调 整 功 能 。 ③平 均 无 故 障运 行 时 间 ≥5O 0 。 ④主 轴 回转 精 度 < 1 m。⑤轴 系统 0h . 0 刚 度 ≥3 0 I。 ⑥动 平 衡 精 度 G .级 。⑦ 恒 功 0 N・ T I O4

磨工第三章

六、常用夹具

图3-11 圆柱塞规

(3)用花盘装夹工件 花盘是一种铸铁圆盘(图3-8),在 花盘平面上有很多径向分布的T形槽,可以安插各种螺 柱,以螺旋压板夹紧工件,也可以通过精密90°角铁装 夹工件。

六、常用夹具

(4)闭式中心架 内圆磨削用的中心架为闭式中心架, 由架体1、上盖9和爪8等组成,见图3-10。

图3-6 三爪自定心卡盘 1—锥齿轮 2—卡盘体 3—卡爪 4—丝盘

六、常用夹具

图3-7 四爪单动卡盘 1—卡爪 2—螺杆 3—卡盘体

六、常用夹具

(2)四爪单动卡盘 四爪单动卡盘由卡爪、螺杆、卡盘 体等组成(见图3-7)。

图3-8 用花盘装夹工件

六、常用夹具

图3-9 压板的装夹方法

六、常用夹具

三、内圆磨削的方法

表3-1 内圆磨削中的加工余量(单位:mm)

三、内圆磨削的方法

表3-2 内圆磨削用量表(单位:mm)

四、内圆砂轮的选择

(1)砂轮直径的选择 砂轮直径的选择在内圆磨削中是 一个比较复杂的问题。

表3-3 内圆砂轮直径的选择(单位:mm)

(2)砂轮宽度的选择 采用较宽的砂轮,有利于提高工 件表面质量和生产效率,并可降低砂轮的磨耗。 (3)砂轮硬度的选择 内圆磨削的磨削弧较大,工件散 热条件差,只有充分发挥砂轮的“自锐性”,才能减 小磨削力和磨削热。

图3-1 内圆磨削的形式

一、内圆磨削的形式

图3-2 M2110型内圆磨床

二、内圆磨削的特点

1)内圆磨削时,所用砂轮直径较小,砂轮转速又受到内 圆磨具转速的限制(目前一般内圆磨具的转速在10000~ 20000r/min之间),因此磨削速度一般在20~30m/s之间。 2)内圆磨削时,由于砂轮与工件成内切圆接触,砂轮与 工件的磨削弧比外圆磨削大,因此磨削热和磨削力都 比较大,磨粒容易磨钝,工件容易发热或烧伤。 3)内圆磨削时,切削液不易进入磨削区域;磨屑也不容 易排出。

电主轴

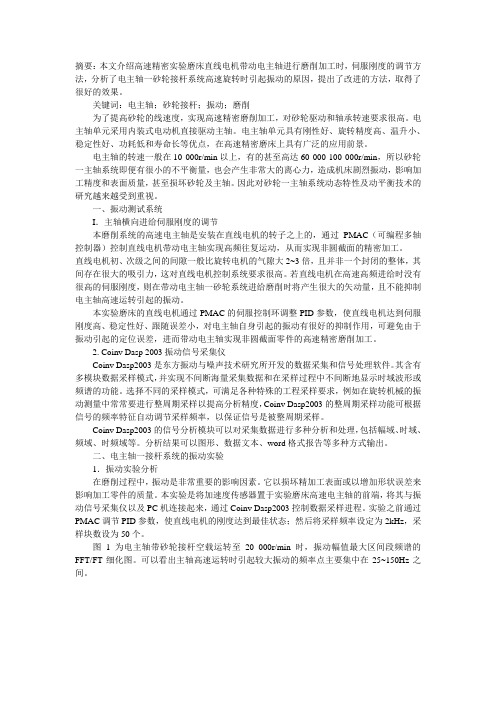

摘要:本文介绍高速精密实验磨床直线电机带动电主轴进行磨削加工时,伺服刚度的调节方法,分析了电主轴一砂轮接杆系统高速旋转时引起振动的原因,提出了改进的方法,取得了很好的效果。

关键词:电主轴;砂轮接杆;振动;磨削为了提高砂轮的线速度,实现高速精密磨削加工,对砂轮驱动和轴承转速要求很高。

电主轴单元采用内装式电动机直接驱动主轴。

电主轴单元具有刚性好、旋转精度高、温升小、稳定性好、功耗低和寿命长等优点,在高速精密磨床上具有广泛的应用前景。

电主轴的转速一般在10 000r/min以上,有的甚至高达60 000-100 000r/min,所以砂轮一主轴系统即便有很小的不平衡量,也会产生非常大的离心力,造成机床剧烈振动,影响加工精度和表面质量,甚至损坏砂轮及主轴。

因此对砂轮一主轴系统动态特性及动平衡技术的研究越来越受到重视。

一、振动测试系统I.主轴横向进给伺服刚度的调节本磨削系统的高速电主轴是安装在直线电机的转子之上的,通过PMAC(可编程多轴控制器)控制直线电机带动电主轴实现高频往复运动,从而实现非圆截面的精密加工。

直线电机初、次级之间的间隙一般比旋转电机的气隙大2~3倍,且并非一个封闭的整体,其间存在很大的吸引力,这对直线电机控制系统要求很高。

若直线电机在高速高频进给时没有很高的伺服刚度,则在带动电主轴一砂轮系统进给磨削时将产生很大的矢动量,且不能抑制电主轴高速运转引起的振动。

本实验磨床的直线电机通过PMAC的伺服控制环调整PID参数,使直线电机达到伺服刚度高、稳定性好、跟随误差小,对电主轴自身引起的振动有很好的抑制作用,可避免由于振动引起的定位误差,进而带动电主轴实现非圆截面零件的高速精密磨削加工。

2. Coinv Dasp 2003振动信号采集仪Coinv Dasp2003是东方振动与噪声技术研究所开发的数据采集和信号处理软件。

其含有多模块数据采样模式,并实现不间断海量采集数据和在采样过程中不间断地显示时域波形或频谱的功能。

机床高速电主轴原理与应用_杨军

机床高速电主轴原理与应用*杨军1,郭力1,卿红2(11湖南大学机械与汽车工程学院,长沙市410082;21湖南商学院计算中心)摘要:本文介绍了高速电主轴的工作原理和基本结构,同时着重介绍了高速电主轴的轴承,最后分析了高速电主轴的驱动和冷却润滑方式,综述其应用及发展前景。

关键词:主轴;轴承;润滑;机床中图法分类号:TH13312文献标识码:A文章编号:1001-3881(2001)4-043-20前言随着新世纪的到来,现代机械制造工业向高精度、高速度、高效率的方向飞速发展,对加工机床提出了更高要求。

这就需要可以高速运转的主轴部件系统)))高速主轴单元。

电主轴具有结构紧凑、重量轻、惯性小、振动小、噪声低、响应快等优点,可以减少齿轮传动,简化机床外形设计,易于实现主轴定位,是高速主轴单元中一种理想结构。

现代的高速电主轴是一种智能型功能部件,它的种类多,应用范围日益广泛。

对电主轴的要求,来自以下几方面:(1)当前最盛行的工艺)))高速切削的需求。

(2)竞争日益剧烈的机床市场的需求,要求主轴的模块化和结构简化。

(3)加工复杂曲面的要求,需求有电主轴这样结构紧凑、占空间小的主轴部件。

1电主轴的基本结构和工作原理高速主轴单元是高速加工机床最为关键的部件。

高速主轴单元的类型主要有电主轴、气动主轴、水动主轴。

不同类型输出功率相差较大,高速加工机床主轴需在极短的时间内实现升降速,并在指定位置快速准停。

这就要求主轴有很高的角减速度和角加速度。

如果通过皮带等中间环节,不仅会在高速状态下打滑、产生振动和噪声,而且增加转动惯量,给机床快速准停造成很大困难。

目前,多数高速机床主轴采用内装式主轴电机一体化的主轴单元,即所谓内装式电机主轴(B uild-in Motor Spindle),简称/电主轴0。

它采用无外壳电机,将带有冷却套的电机定子装配在主轴单元的壳体内,转子和机床主轴的旋转部件做成一体,主轴的变速范围完全由变频交流电机控制,使变频电机和机床主轴合二为一。

数控磨床综合--技巧,难题,解决方案

数控磨床相关问题综合作者:王家征2012。

5。

6外圆磨床加工工件表面有螺旋线的解决方法产生原因1:修整砂轮方法不妥排除方法1:金钢钻应保持锐利,且颗粒无松动,修整时泠却液应充分,精修整砂轮修整量不宜过大。

产生原因2:砂轮主轴与工作台移支平行度超差过大排除方法2:采用专用工具测量主轴平行度如超差应调整,生产中采用试切法验证平行度误差:磨削一根直径与长度比适中的外圆,使锥度达到最小值,精磨时应细修砂轮,在外圆一端或两端涂上一层薄薄的红印油,宽度与砂轮宽度相仿,然后进入切入磨微量进给,直至砂轮刚接触涂色区,擦去一层涂色痕迹,若砂轮宽度全部擦去痕迹表明砂轮母线与工件母线平行良好;若接触右边局部部分表明主轴呈低头,若左边接触则主轴呈抬头,注:动态测量比静态好效果好。

误差方向确定后,且可用垫片测定修刮量。

可以修刮砂轮架滑鞍结合面或垫板底面,如果修整主轴平行度有困难,可以修整金钢钻座,使金钢钻修正中与砂轮中心一致,可减小由于砂轮主轴不平行而引起的砂轮表面修成双曲线。

产生原因3:磨削进给量应根据工件余量合理选择排除方法3:磨削进给量应选择与工件余量保持合适,特别应控制粗磨时的工件余量,否则过大而引起的暗藏的螺旋线就在精磨时显示出来,因此,磨削过程中必须逐级提高表面品质,保持经常修整砂轮防止螺旋线的产生而不消除。

产生原因4:床身导轨或砂轮架导轨在水平面内直线度误差大,影响修整轨迹。

排除方法4:金钢钻安装位置,尽量使修整位置与磨削位置相同,金钢钻修整器在工作台纵向上的位置,应选择有利修整位置,以解决床身导轨在水平面的变曲.产生原因5:砂轮主轴轴承间隙大,影响动态效应的刚度降低。

排除方法5:应检查轴承间隙,过大时予以调整,参见《砂轮架主轴轴承付》。

产生原因6:头尾架刚性差,支承工件顶尖孔与顶尖小端接触产生支承刚性差.可回转主轴的顶尖间磨削,可将头架调障至零,尾架套筒有间隙过大现象予以修复.工件顶尖孔尽量保持大端接触,尤其是外圆精度较高的工件,建议将中心锥面接触长度控制3-5mm(可将中心孔底孔扩大来达到)。

机械制造第二章作业 (答案) (1)

2-1、什么叫主运动?什么叫进给运动?试以车削、钻削、端面铣削、龙门刨削、外圆磨削为例进行说明。

答:主运动是由机床提供的刀具和工件之间最主要的相对运动,主运动是切削加工过程中速度最高、消耗功率最多的运动。

切削加工通常只有一个主运动。

进给运动是使主运动能够依次地或连续地切除工件上多余的金属,以便形成全部已加工表面的运动。

进给运动可以只有一个(如车削、钻削),也可以有几个(如滚齿、磨削)。

进给运动速度一般很低,消耗的功率也较少。

2-2、根据表2-2和表2-3,分析下列机床型号所代表的意义:MM7132、CG6125B、X62W、M2110、Z5125、T68。

答:MM7132:M--类别代号:磨床类;M--通用特性:精密;7--组别代号:平面磨床组;1--系别代号:卧轴矩台平面磨床系;32--主参数:工作台面宽度320mm。

CG6125B:C--类别代号:车床类;G—通用特性:高精度;6—组别代号:落地及卧式车床组;1—系别代号:卧式车床系;25—主参数:床身上最大回转直径250mm;B—重大改进顺序号。

X62W(X6132A):X—类别代号:铣床类;6—组别代号:升降台铣床组;1—系别代号:万能升降台铣床系;32—主参数:工作台面宽度320mm;A—重大改进顺序号。

M2110:M--类别代号:磨床类;2—组别代号:内圆磨床组;1—系别代号:内圆磨床系;10—主参数:最大磨削孔径100mm。

Z5125:Z—类别代号:钻床类;5—组别代号:立式钻床组;1—系别代号:方柱立式钻床系;25—主参数:最大钻孔直径25mm。

T68:T—类别代号:镗床类;6—组别代号:卧式铣镗床组;8—主参数:镗轴直径80mm。

2-3、画出0γ=10°、λs =6°、α0=6°、0α'=60°、K r =60°、r K '=15°的外圆车刀切削部分投影图。

第三章磨床介绍

(五)砂轮架的横向进给机构(图3-9)

功用:用于实现砂轮架的间隙或连续的横向进给 ƒa,调整和快移。 对该机构的要求:很高的定位精度、很高的进给 精度,微量进给时,避免产生爬行。 (a)工件直径尺寸的控制 定位:被加工工件直径至尺寸时,刻度盘上的固 定销碰固定在床身上的定位块。 补偿:补偿磨削过程中砂轮直径减小,对工件直 径的影响靠定位调整。

2018/10/21 3

第三章

磨床种类:

(1)外圆磨床 (2)内圆磨床 (3)平面磨床 (4)工具磨床 (5)刀具刃磨床 (6)专门化磨床

磨床

普通、万能、无心外圆磨床 等。 普通、无心、行星式内圆磨床 等。 卧轴(立轴)矩台(圆台)平面磨床 等。 工具曲线磨床 、钻头沟槽磨床等。 万能工具磨床 、拉刀、滚刀磨床等。 曲轴、花键轴 、齿轮、螺纹磨床等。

###

2018/10/21 16

第三节 其它磨床简介

一、平面磨床

用途:主要用于磨削各种平面。 平面磨床磨削方式: 用砂轮的轮缘(圆周)磨削,砂轮主轴为水平(卧轴),图a、d,磨削 精度较高,可得到较光洁的加工表面,但生产率较低。

用砂轮的端面磨削,砂轮主轴竖直(立轴),图b、c)。

工作台型式:矩形、圆形两种。前者适宜加工长工件(图a、b),但工 作台作往复运动,较易发生振动;后者适宜加工短工件或圆工件的端面 (图c),如磨轴承套圈的端面,工作台连续旋转,无往复冲击。 平面磨床分为四类:卧轴矩台式、立轴矩台式、立轴圆台式和卧轴圆台 式。

工件中心高出的距离约为工件直径的15~25%。但是,高出的距离过大, 导轮对工件的向上方向垂直分力也随着增大,磨削时易引起工件跳动,影 响加工表面的粗糙度,所以,高出的距离不得过大。

超高速加工技术

超咼速加工技术2011级机械设计制造及其自动化4班刘傅文摘要:本文介绍了超高速加工技术的概念、内容和发展现状,并分析了其发展动向。

关键词:高速加工技术、机械制造、先进加工、发展。

超高速加工技术是指采用超硬材料刀具和磨具,利用能可靠地实现高速运动的高精度、高自动化和高柔性的制造设备,以提高切削速度来达到提高材料切除率、加工精度和加工质量的先进加工技术。

超高速加工技术的特征:切削力低、热变形小、材料切除率高、高精度、减少工序。

超高速加工技术主要包括:(1)超高速切削、磨削机理研究。

对超高速切削和磨削加工过程、各种切削磨削现象、各种被加工材料和各种刀具磨具材料的超高速切削磨削性能以及超高速切削磨削的工艺参数优化等进行系统研究。

(2)超高速主轴单元制造技术研究。

主轴材料、结构、轴承的研究与开发;主轴系统动态特性及热态性研究;柔性主轴及其轴承的弹性支承技术研究;主轴系统的润滑与冷却技术研究;主轴的多目标优化设计技术、虚拟设计技术研究;主轴换刀技术研究。

(3)超高速进给单元制造技术研究。

高速位置芯片环的研制;精密交流伺服系统及电机的研究;系统惯量与伺服电机参数匹配关系的研究;机械传动链静、动刚度研究;加减速控制技术研究;精密滚珠丝杠副及大导程丝杠副的研制(4)超高速加工用刀具磨具及材料研究。

研究开发各种超高速加工(包括难加工材料)用刀具磨具材料及制备技术。

(5)高速CNC空制系统:超高速加工要求CNC控制系统具有快速数据处理能力和高功能化特性,以保证加工复杂曲面轮廓时,具有良好的加工性能。

还要具有高速插补及超前处理能力,防止刀具轨迹偏移和突发事故。

(6)超高速加工在线检测与控制技术研究。

对超高速加工机床主轴单元、进给单元系统和机床支承及辅助单元系统等功能部位和驱动控制系统的监控技术,对超高速加工用刀具磨具的磨损和破损、磨具的修整等状态以及超高速加工过程中工件加工精度、加工表面质量等在线监控技术进行研究。

验研究。

《金属切削基础原理》第12章[磨削]

![《金属切削基础原理》第12章[磨削]](https://img.taocdn.com/s3/m/da3ecd17a4e9856a561252d380eb6294dd882263.png)

第十二章磨削磨削用于加工坚硬材料及精加工、半精加工内圆磨削外圆磨削平面磨削普通平面磨削圆台平面磨削超精磨削加工第一节砂轮的特性及选择砂轮由磨料、结合剂、气孔组成特性由磨料、粒度、结合剂、硬度、组织决定一、磨料分为天然磨料和人造磨料人造磨料氧化物系刚玉系(A1203)碳化物系碳化硅系碳化硼系超硬材料系人造金刚石系立方氮化硼系二、粒度表示磨粒颗粒尺寸的大小>63Mm号数为通过筛网的孔数/英寸(25.4MM)机械筛分一般磨粒V63Mm号数为最大尺寸微米数(W)显微镜分析法微细磨粒精磨细粒降低粗糙度粗磨粗粒提高生产率高速时、接触面积大时粗粒防烧伤软韧金属粗粒防糊塞硬脆金属细粒提高生产率国标用磨粒最大尺寸方向上的尺寸来表示三、结合剂作用:将磨料结合在一起,使砂轮具有必要的强度和形状1、陶瓷结合剂(A)常用由黏土等陶瓷材料配成特点:粘结强度高、耐热、耐酸、耐水、气孔率大、成本低、生产率高、脆、不能承受侧向弯扭力2、树脂结合剂(S)切断、开槽酚醛树脂、环氧树脂特点:强度高、弹性好、耐热性差、易自砺、气孔率小、易糊塞、磨损快、易失廓形、与碱性物质易反应、不易长期存放3、橡胶结合剂(X)薄砂轮、切断、开槽、无心磨导轮人造橡胶特点:弹性好、强度好、气孔小、耐热性差、生产率低4、金属结合剂(Q)磨硬质合金、玻璃、宝石、半导体材料青铜结合剂(制作金刚石砂轮)特点:强度高、自砺性差、形面成型性好、有一定韧性四、硬度在磨削力作用下,磨粒从砂轮表面脱落的难易程度分为超软、软、中软、中、中硬、硬、超硬工件材料硬砂轮软些防烧伤工件材料软砂轮硬些充分发挥磨粒作用接触面积大软砂轮精度、成形磨削硬砂轮保持廓形粒度号大软砂轮防糊塞有色金属、橡胶、树脂软砂轮防糊塞五、组织磨粒、气孔、结合剂体积的比例关系分为:紧密(0〜3)、中等(4〜7)、疏松(8〜14)(磨粒占砂轮体积%、)气孔、孔穴开式(与大气连通)占大部分,影响较大闭式(与大气不连通)尺寸小、影响小开式空洞型蜂窝型前两种构成砂轮内部主要的冷却通道管道型5〜50Mm六、砂轮的型号标注形状、尺寸、磨料、粒度号、硬度、组织号、结合剂、允许最高圆周线速度P300x30x75WA60L6V35外径300,厚30,内径75第二节磨削运动一、磨削运动1、主运动砂轮外圆线速度m/s2、径向进给运动进给量fr工件相对砂轮径向移动的距离间歇进给mm/st单行程mm/dst双行程连续进给mm/s3、轴向进给运动进给量fa工件相对砂轮轴向的进给运动圆磨mm/r平磨mm/行程4、工件速度vw线速度m/s二、磨削金属切除率ZQ=Q/B=1000・vw・fr・fa/Bmm"3/(s・mm)ZQ:单位砂轮宽度切除率Q:每秒金属切除量用以表示生产率B:砂轮宽度三、砂轮与工件加工表面接触弧长lc=sqrt(fr・dO)影响参加磨削磨粒数目及磨粒负荷,容屑,冷却条件四、砂轮等效直径将外圆(内圆)砂轮直径换算成接触弧长相等的假想平面磨削的砂轮直径结论:对砂轮耐用度影响内圆〉平面〉外圆第三节磨削的过程一、单个磨粒的磨削过程磨粒的模型锐利120°圆锥钝化半球实际磨粒:大的负前角,大的切削刃钝圆半径滑擦、耕犁、切削滑擦:(不切削,不刻划)产生高温,引起烧伤裂纹耕犁:(划出痕迹)磨粒钝或切削厚度小于临界厚度,工件材料挤向两侧隆起切削:切削厚度大于临界厚度,形成切屑vff隆起1(线性)塑性变形速度V磨削速度二、磨削的特点1、精度高、表面粗糙度小高速、小切深、机床刚性2、径向分力Fn较大多磨粒切削3、磨削温度高磨粒角度差、挤压和摩擦、砂轮导热差4、砂轮的自砺作用三、磨削的阶段1、初磨阶段实际磨深小于径向进给量2、稳定阶段实际磨深等于径向进给量3、清磨阶段实际磨深趋向于0提高生产率缩短1、2提高质量保证3第四节磨削力及磨削功率一、磨削力的特征分解成三个分力Ft切向力Fn法向力Fa轴向力特征:1、单位切削力k很大磨粒几何形状的随机性和参数的不合理性7000〜20000kgf/mm"2其他切削方式kV700kgf/mm“22、Fn值最大Fn/Ft通常2.0〜2.5工件塑性I、硬度f-Fn/Ftf切深小,砂轮严重磨损Fn/Ft可达5〜103、磨削力随磨削阶段变化初磨、稳定、光磨二、磨削力及磨削功率摩擦耗能占相当大的比例(70〜80%)切向力(N):Ft=9.81・(CF・(vw・fr・B/v)+卩・Fn)径向力(N):Fn=9.81・CF・(vw・fr・B/v)・tan(a)・(n/2)vw:工件速度v:砂轮速度fr:径向进给量B:磨削宽度CF:切除单位体积切屑所需的能kgf/mm"2山工件一砂轮摩擦系数a:假设粒度为圆锥时的锥顶半角磨削功率P=Ft・v/1000Kw理论公式精度不高,常用实验测定(顶尖上安装应变片)第五节磨削温度耕犁、滑擦和形成切屑的能量全部转化成热,大部分传入工件一、磨削温度砂轮磨削区温度9A:砂轮与工件接触区的平均温度影响:烧伤、裂纹的产生磨粒磨削点温度9dot:磨粒切削刃与切屑接触部分的温度温度最高处,是磨削热的主要来源影响:表面质量、磨粒磨损、切屑熔着工件温升:影响:工件尺寸、形状精度受影响二、影响磨削温度的因素切削液为降温的主要途径1、工件速度对磨粒磨削点温度的影响大于砂轮速度vwtfacgmaxffFffGdotf大vtfacgmaxJfGdotf小f摩擦热acgmax:单个磨粒最大切削厚度mm假设:磨粒前后对齐,均匀分不在砂轮表面平面磨:acgmax=(2・vw・fa/(v・m・B))sqrt(fr/dt)外圆磨:acgmax=(2・vw・fa/(v・m・B))sqrt((fr/dt)+(fr/dw))dt:砂轮直径m:每毫米周长磨粒数用于定性分析2、径向进给量Frfrffacgmaxff^dottfrff接触区tf同时参加切削磨粒数tfQAt3、其他因素faff^dott、GAt工件材料硬度t、强度、t韧性tfQdott、GAt9Aff工件温升tvwtf被磨削点与砂轮接触时间工件温升/三、磨削温度的测量(热电偶)第六节砂轮的磨损及表面形貌一、砂轮的磨损类型磨耗磨损破碎磨损磨粒磨损磨粒或结合剂破碎(取决于磨削力与磨粒、结合剂强度)破碎磨损消耗砂轮多磨耗磨损通过磨削力影响破碎磨损阶段初期磨损二期磨损三期磨损磨粒破碎磨损(个别磨粒受力大,磨粒内部应力与裂纹) 磨耗磨损结合剂破碎磨损二、砂轮的耐用度T砂轮相邻两次修整期间的加工时间s各因素通过平均切削厚度来影响T经验公式:T=6.67・(dw"0.6)・km・kt/(10000・(vw・fa・fr厂2)dw:工件直径kt:砂轮直径修正系数km:工件材料修正系数粗磨时间常用单位时间内磨除金属体积与砂轮磨耗体积之比来选择砂轮三、砂轮的修整作用去除钝化磨粒或糊塞住的磨粒,使新磨粒露出来增加有效切削刃,提高加工表面质量工具单颗金刚石、单排金刚石、碳化硅修整轮、电镀人造金刚石滚轮、硬质合金挤压轮等使用单颗金刚石:导程小于等于磨粒平均直径,每颗磨粒都能修整深度小于等于磨粒平均直径,提高砂轮寿命四、表面形貌单位面积上磨粒数目越多facgmax|f磨粒受力磨粒寿命t^Tt磨粒高度分布越均匀f粗糙度I磨粒间距均匀性越好f粗糙度I第七节磨削表面质量与磨削精度一、表面粗糙度比普通切削小小于Ra2〜vwI、vt、R工t、R砂t、细粒度f粗糙度I细粒度fmtf粗糙度IBtfacgmax|f粗糙度I磨粒等高性好f粗糙度I二、机械性能1、金相组织变化烧伤:Ct、合金元素tf导热性If易烧伤高温合金tf磨削功率tfQAtf易烧伤影响:破坏工件表层组织,产生裂纹,影响耐磨性和寿命2、残余应力原因:相变引起金相组织体积变化温度引起热胀冷缩和塑性变形的综合结果光磨10次残余应力减少2〜3倍光磨15次残余应力减少4〜5倍faI、frJf拉应力I3、磨削裂纹磨削速度垂直方向上的裂纹(局部高温急冷造成热应力)三、磨削精度1、磨床与工件的弹性变形2、磨床与工件的热变形3、砂轮磨损导致形状尺寸变化3、磨床与工件振动1.干研磨研磨时只需在研具表面涂以少量的润滑附加剂。

机械制造技术基础复习题答案

机械制造技术基础复习题答案机械制造技术基础复习题⼀、填空题1.机械制造中的三种成形⽅法为(去除成形法),受迫成形,堆积成形。

2.零件表⾯发⽣线的4种形成⽅法是:轨迹法、成形法、(相切法)、范成法。

3.在车床上钻孔时,⼯件的旋转是主运动,钻头的直线移动是(进给运动)。

4.在钻床上钻孔时,(钻头的旋转)是主运动,钻头的直线移动是进给运动。

5.常见的切屑种类有(带状切屑)、节状切屑和崩碎切屑。

6.切削热传出的四条途径是:切屑、⼯件、⼑具和(周围的介质)。

7.切削热的三个主要来源是:第⼀变形区的切屑变形,(切屑与前⼑⾯的摩擦),⼯件与后⼑⾯的摩擦。

8.Z3040中,“Z”的含义是钻床,“40”的含义是(最⼤钻孔直径40mm)。

9.在机床型号CM6132中,字母C表⽰车床,主参数32的含义是(可加⼯最⼤⼯件直径的1/10,即可加⼯最⼤⼯件直径为320mm)。

10.⼀般⼤平⾯限制了⼯件的3个⾃由度,窄平⾯限制了⼯件的(2)个⾃由度。

11.机床夹具的定位误差主要由定位基准和⼯序基准(不重合误差)和基准位移误差引起。

12.根据六点定位原理分析⼯件的定位⽅式分为(完全定位)、部分定位、过定位和⽋定位。

13.⽣产类型可分为单件⽣产、成批⽣产和(⼤批⼤量⽣产)。

14.把⼯艺过程划分为不同层次的单元,他们分别是⼯序、安装、(⼯步)、⼯作⾏程。

15.加⼯表⾯层的物理、⼒学性能的变化主要表现为:表⾯层的(加⼯硬化)、⾦相组织的变化、表⾯层的残余应⼒。

15影响切削加⼯表⾯粗糙度的因素主要有:⼏何因素、物理因素及(⼯艺系统振动)等。

16.机械加⼯中获得零件尺⼨精度的⽅法有:(试切法)、定尺⼨⼑具法、调整法、⾃动控制法。

17.机械装配的基本作业包括清洗、(联接)、平衡、校正及调整、验收试验等。

18.零件结构(⼯艺性)就是指零件在满⾜使⽤要求的前提下,制造和维修的可⾏性和经济性。

19.⼤批量⽣产中需要解决的主要问题是提⾼(⽣产率)和降低成本。

轴类零件的加工工艺资料分析

轴类零件的加工工艺绪论本课题主要研究轴类零件加工过程,加工工艺注意点及改进的方法,通过总结非标件的加工以及典型半成品轴类零件的加工实例来加以说明。

现在许多制造最终成品的工厂为了提高机器的某些性能或者降低成本,需要找机械加工厂定做的,常常会因为设备、技术或者工艺规程制定的不是很好,加工出来的部件无法满足使用要求,所以需要一次次的总结,改进加工工艺,从而完善产品。

经过总结了生产上出现的问题,写下了这篇论文。

轴类零件是机器中经常遇到的典型零件之一。

它在机械中主要用于支承齿轮、带轮、凸轮以及连杆等传动件,以传递扭矩。

按结构形式不同,轴可以分为阶梯轴、锥度心轴、光轴、空心轴、曲轴、凸轮轴、偏心轴、各种丝杠等。

图轴的种类a)光轴 b)空心轴 c)半轴 d)阶梯轴 e)花键轴 f)十字轴 g)偏心轴h)曲轴 i) 凸轮轴1 轴类零件的功用、结构特点轴类零件是机器中经常遇到的典型零件之一。

它在机械中主要用于支承齿轮、带轮、凸轮以及连杆等传动件,以传递扭矩。

按结构形式不同,轴可以分为阶梯轴、锥度心轴、光轴、空心轴、曲轴、凸轮轴、偏心轴、各种丝杠等。

它主要用来支承传动零部件,传递扭矩和承受载荷。

轴类零件是旋转体零件,其长度大于直径,一般由同心轴的外圆柱面、圆锥面、内孔和螺纹及相应的端面所组成。

根据结构形状的不同,轴类零件可分为光轴、阶梯轴、空心轴和曲轴等。

轴的长径比小于5的称为短轴,大于20的称为细长轴,大多数轴介于两者之间。

1.1轴类零件的毛坯和材料1.1.1轴类零件的毛坯轴类毛坯常用圆棒料和锻件;大型轴或结构复杂的轴采用铸件。

毛坯经过加热锻造后,可使金属内部纤维组织沿表面均匀分布,获得较高的抗拉、抗弯及抗扭强度。

根据生产规模的不同,毛坯的锻造方式有自由锻和模锻两种。

中小批生产多采用自由锻,大批大量生产时采用模锻。

1.1.2轴类零件的材料轴类零件材料常用45钢,精度较高的轴可选用40Cr、轴承钢GCr15、弹簧钢65Mn,也可选用球墨铸铁;对高速、重载的轴,选用20Mn2B、20Cr等低碳合金钢或38CrMoAl氮化钢。

工艺思考

一、基本概念1、零件图的尺寸标注即要满足设计要求,又要便于加工,满足设计要求的尺寸要根据什么原则标注。

按经济精度;按工艺要求;根据解装配尺寸链的结果;随便2、毛坯的制造精度要求高低的依据?(确定毛坯种类与制造方法时,应使零件的总成本低,且物理机械性能好)跟生产纲领有关,批量大,精度高,批量小,精度小3、零件结构工艺性方面应注意的问题?零件尺寸要合理,零件结构要合理4、粗基准的选择正确与否,影响零件加工的什么问题?(粗基准选择的出发点)影响零件各个表面的加工余量和已加工表面与未加工表面的尺寸,位置符合图纸要求5 、在工艺过程中,每道工序的加工内容安排较少,而整个工艺过程的工序数较多,这样的安排方式符合何原则?工序分散6、哪些条件下仍需按工序分散来组织生产?重型零件加工时;工件刚性大,毛坯质量好,加工余量小;在单件小批生产条件下;工件的形状复杂,刚性差,技术要求高7 、机加工工序安排原则?先粗后精先主后次先平面后孔先基面后其它8 、采用光整加工工艺主要是为了提高零件的?质量、精度提高零件的尺寸精度减小表面粗糙度但是不用于纠正位置精度和形状精度9、影响加工精度的原始误差有哪些?加工原理误差工件装夹误差度量误差调整误差工艺系统静误差(机床误差刀具制造误差夹具误差)工艺系统动误差(工艺系统受力变形工艺系统受热变形刀具磨损工件由于内应力产生变形)10、.制造误差不直接影响加工精度的刀具是?普通刀具11、浮动镗孔可提高孔的什么精度?表面质量、.尺寸精度、形状精度无法提高什么精度?位置精度(表面质量、.尺寸精度、形状精度、位置精度)12、对于主轴采用滑动轴承支承的车床,在车削外圆时,直接影响工件圆度误差的原因是?主轴轴颈的圆度和波度误差镗床呢,主轴轴承孔和主轴轴颈的圆度和波度误差为什么?(主轴轴承孔和主轴轴颈的圆度和波度误差或是主轴的圆度和波度误差?)13、车床导轨在水平面内或垂直面内的不直度对车削零件加工精度的影响大?水平面(误差敏感方向是何?)钻床?影响小镗床?垂直面立式车床?垂直面磨床?垂直面14、机床部件的刚度随载荷大小而变化?还是不变?先变小后变大载荷越大刚度越大15、误差复映系数与工艺系统刚度成何关系(正比或反比?)反比16、. 在不提高系统刚度的情况下,增加或减少进给次数可以有效减少复映误差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

随着 机械 制造 业 的发展 ,机床 的加工 精度 越来

越受 到人 们 的关注 。通 常通 过提 高三 大 刚度 ( 刚 静 度 、动 刚度 、热 刚度 )来 改善机 床 的工 作性 能 。大 量研 究 表 明 ,在 高速机 床 中 ,机 床热 变 形 引起 的加 工误差 占整个 加工 误差 的 2 % ~7 %。热变 形 引起 5 5 的加 工误 差源 于机床 各 部件 之 间 的热 膨 胀 ,而 主轴 系统 的热 变形 在机 床热 变形 中 占很 大 比例 。因此 , 有必 要对 机床 主轴 系 统 的热 变 形作 深入 的分 析 。

图 l有 限元 模 型

主轴轴 承 的分 布如 图 2所 示 。后 轴 承 1 、2号 均为 6 1 2 3型角接 触球 轴承 ,前 轴承 3 、5号均 、4 为 61 2 6型角 接触 球轴 承 。

1 0

维普资讯

20 年 第 1 ( 07 期 总第 1 9期) 6

近年 来 ,对 主轴 系统 的热特 性研 究主 要集 中在

两 个 方 面 :一 是 主 轴 一轴 承 之 间耦 合热 分 析 , 如 K m 等 人 分 析 了轴 承 发 热对 主 轴 系 统 刚度 的 影 响 i 】B rdB sman 和 JyF T : en o s n s a . u等 人运 用有 限 差分 法 ,建 立 了一个 高速 电主 轴 的发 热 、热 传 递 、表 面 换 热 的模 型 ,并 与某 型 电主 轴 上 的测量 结 果进行 了 对 比[。二 是对传 热 结合 面 的分 析 ,如 赵宏 林通 过 实 验 ,对 机 床 中 的某 些 结 合 面 热 阻给 出 了拟 合 公 式 ,并提 出 了虚拟扩 张 单元 用 于接触 热 阻 的有 限元 研 究[ 文献 4计 算 了单 点锥体 接触 模 型 的接 触 热 3 ]; 阻 ,并在 某些 假设 的基 础上 推 导 出多接 触 点接触 热

和 P 均可 查 阅资 料获 得 。 。

在 主 轴 系 统 中 ,安 装 的是 角接 触 球 轴 承 ,取

=

o o3 o o . 1P/ ) o ( C。

6l 3 2

62 6 I

Pl —O 1 , P 、 Co 分 别 为轴 承 的 当 = . o

1 、2后轴承

3 、5前轴承 、4

・ 国家 自然科学基金资助项 目 ( 编号 :5 4 5 7 ) 0 7 0 3 江 苏 省 科 技 计 划 资助 项 目 ( 号 :B 025 , 编 K2 0 0 9

BE 0 3 7 , 2 0 0 BE2 0 0 5 BA2 0 01 BG2 0 0 5) 1 0量 静 载荷 和额 定 静载 荷 ,

和径 向力 。

和 分 别 为其 轴 向力

12发热量计算 . 1 )轴承 发热 的计 算 轴 承 的发热 量 主要是 轴承 的摩 擦 力矩 引起 的 , 轴 承 的发热 量可 由下式计 算 】

日 , =10 7x1 .4 0一n M ( ) 1

单元 形状 ,转化 时省 略 了某 些 表面 的一 些小特 征 。

阻的 算法 。郭策 首 次将 热变 形 的研 究扩 展 到 了机 】

床 整机 系统 ,通 过对 整机 热源 的确 定 ,计算 出整机 的温 度场 分布 及整 机 的热. 结构耦 合 变形 , 依据 力 并 主轴 头部 跳动 量 的大 小变 化 ,来 判 明机 床 整机 的热 变形 对机 床 加工 精度 的 影响程 度 。 J

.

高速 内圆磨床工件主轴 系统热特 性分析术

胡金祥 蒋书运 黄国庆

东南大学机械工程 学院 ( 10 6 2 09 ) 无锡机床股份有限公 司 ( 10 1 246 )

摘 要 基于 A YS有限元分析软件 , NS 建立 了高速 内圆磨床的工件主轴系统 C E分析模 型,完成 了边界条件分 A

11有限元模型建立 .

主 轴 系统 主要 由箱 体 、箱顶 盖 、套筒 、主 轴 、 前 后轴 承 、衬 套等 组成 。利 用三 维 C AD 造 型软 件

建立 模型 ,运 用 ANS 81 化成 C YS . 转 AE分 析模 型 , 如 图 1 示 。在 此过 程 中为 了缩减 单元 数 目和 改善 所

本 文 利 用 有 限 元 法 详 细 地 对 工 件 主 轴 系统 进

行 了热 特 性分 析 ,给 出 了各 个轴 承 的瞬态 温度 值 ,

计算 出主 轴 的热变 形 。开展 了散热筋 的布局 与结 构

参 数对 其 热特 性 的 灵 敏 度 分 析 ,最 终 确 定 优 化 方

案 ,提 高 了工件主 轴 系统 的热 刚度 。 1主轴 系统 的温度 场

维普资讯

《 精密制造与 自动化》

a a ma ma ma ma m m a m a m a m a m a m m m a m a m a m a m a a m a m a m a m a m a

. .

计算 M 2 ,当润滑 剂 的运 动黏度 0 时 与转 速 玎 的乘积 V r> 0 S。/ n时 o 200ctr / mi

M2 1~ o 0 = 0 I( V)

式中 日, —— 单位 时 间 内轴承 的发热 量 , 即轴

承 的发热 功率 , .

当 0 20 0c tr n时 < 0 S。 mi /

析与施加 ,进行了主轴系统稳态与瞬态温度场数值模拟 。进一步 以热. 结构耦合产 生的主轴端热变形量 为 目标 ,开 展 了散热筋 的布局与结构参数对其 热特 性的灵敏度分析 ,研究 结果表 明:优化后 的内圆磨床工件主轴系统 的热特

性 得 到 了大 幅提 高 。

关键 词 内圆磨床 热特性 有限元 灵敏度 分析