孔型设计课件2-2

孔型设计

一、了解产品的技术条件产品的技术条件包括产品的断面形状、尺寸及其允许偏差,也包括对产品表面质量、金相组织和性能的要求;对某些产品还应了解用户的使用情况及其特殊要求。

二、了解原料条件原料条件包括已有的钢锭或钢坯的形状和尺寸,或者是按孔型设计要求重新选定原料的规格。

三、了解轧机的性能及其他设备条件包括轧机的布置、机架数、辊径、辊身长度、轧制速度、电机能力、加热炉、移钢和翻钢设备、工作辊道和延伸辊道、延伸辊道、延伸台、剪机或锯机的性能以及车间平面布置情况等。

四、选择合理的孔型系统五、总轧制道次数的确定孔型系统选择之后,必须首先确定轧制该产品时所采用的总轧制道次数及按道分配变形量。

1.当钢锭或钢坯的断面尺寸为已知时如用矩形断面的钢锭轧成矩形断面的钢坯,如图1-1所示,则总压下量为:∑△h=(1+β)[(H-h)+(B-b)]总轧制道次为:n=∑△h∕△h c式中β=△b∕△h宽展系数,β=0.15~0.25:△h c=(0.8~1.0)△h max.轧制型钢时,由于断面形状比较复杂,而且压下量是不均匀的,所以变形量通常用延伸系数来表示。

当坯料和成品的横断面面积为已知时,总延伸系数为:μ∑=μ1μ2μ3μ4…μn式中F1,F2,F3,…,Fn---各道次轧后的轧件横断面面积F0,Fn—坯料和成品的横断面面积。

如用平均延伸系数μc代替各道的延伸系数则:μ∑=μnc由此可以确定出总轧制道次数轧制道次数应取整数,具体应取奇数还是偶数则取快于轧机的布置。

平均延伸系数μc是根据经验或同类轧机用类比法选取。

在实际设计时也可以根据轧机的具体条件,首先选择最合理的轧制道次,然后求出和产该产品的平均延伸系数然后将这一平均延伸系数与同类型轧机生产该产品所使用的平均延伸系数相比较,若接近或小于上述数字,则说明生产是可能的,若大于这些数字很多时,则需要增加道次。

若增加道次也不能解决,则说明原料断面过大,需要首先轧成较小的断面。

然后经过再加热才能轧出成品。

孔型设计

摘要型钢是经各种塑性加工成形的具有一定断面形状和尺寸的直条实心钢材,是重要的钢材产品之一,它被广泛的应用于国民经济的各个部门,如机械、金属结构、桥梁建筑、汽车、铁路车辆制造等,它都占有不可缺少的地位。

孔型设计是型钢生产中必不可少的步骤之一,孔型设计的合理与否直接影响到产品的质量、轧机的生产能力、产品的成本、劳动条件和劳动强度等。

圆钢属于简单断面型钢的一种,在工业生产中,自然缺少不了孔型设计这一步骤。

轧制圆钢的孔型系统有多种,应根据直径、用途、钢号及轧机形式来选用。

本文主要介绍孔型设计的一些基本知识和原理,并以生产φ25mm 圆钢为例,说明孔型设计的方法。

关键词:型钢,圆钢,孔型设计Abstract Beam is formed by a variety of plastic processing section of a certain shape and size of solid bar steel, steel products is an important one, it has been widely used in various sectors of the national economy, such as machinery, metal structures, bridge s, buildings, automotive, rail vehicle manufacturers and so on, it occupies an indispens able position. Pass design is essential to steel production in one step, or not pass the rational design of a direct impact on product quality, mill capacity, product cost, labor conditions and labor intensity and so on. Steel round bar is a simple cross-section of industrial production, the natural lack of this step can not pass design. Rolling round a number of the pass system, should be based on diameter, uses, and its steel mill s election form. This paper mainly introduces the pass design of some of the basic kno wledge and principles, and to produce φ25mm round as an example to show the way to pass design. Keywords: beam ,round bar, pass design 目录摘要I Abstract II 第一章绪论1 1.1孔型及其分类1 1.2孔型的组成及各部分的作用2 1.3孔型设计的内容和要求6 1.3.1孔型设计的内容6 1.3.2孔型设计的要求6 1.4孔型设计的程序7 第二章孔型设计12 2.1圆钢孔型系统12 2.2延伸孔型的设计方法12 2.2.1孔型系统的选择12 2.2.2孔型的设计方法14 2.3精轧孔型设计16 2.3.1成品孔的设计16 2.3.2成品前精轧孔的设计17 第三章典型产品孔型设计19 参考文献: 24 致谢25 附录A:精轧孔型图26 附录B:粗轧孔型图27 第一章绪论1.1孔型及其分类由两个或两个以上的轧槽在过轧辊轴线的平面上所构成的空洞称孔型。

型钢孔型设计-第2章

数量和换辊次数。 d.延伸小,不超过1.3~1.4,椭圆轧件在圆孔中轧制不稳

定,导卫安装较严格,圆孔型轧件易出耳子。

2.2.6 椭圆-立椭圆孔型系统

1)椭-立椭圆孔型系统的组成 (图)

2)椭-圆孔型系统的特点

2.2.4 六角-方孔型系统

3)六角-方孔型系统的适用范围

常用于由箱形孔型向菱-方、椭-方孔的过渡孔型。 一般认为,六角孔型的延伸须大于1.4,否则六角 孔充满不良,影响下一道轧制的稳定性,六角轧 件在方孔中也不易充满,对坯料尺寸、形状要求 严格时这种孔型系统不合适。所以尽管六角-方孔 型系统有很多优点,但并不能替代椭-方孔型系统。

2.2.2菱-方孔型系统

图2-2 菱-方孔型系统

2.2.2 菱-方孔型系统

2)菱-方孔型系统的特点 a.能轧出四边平直,角部和断面形状准确的方形断面轧件。 b.孔型系统中有较多的中间方,因此一套孔型能轧出不同 尺寸的方钢。 c.轧件在孔型中比较稳定,对导卫要求不高。 d.轧件各面受到良好加工,变形基本均匀。 e.同箱形孔相比,切槽深,影响轧辊强度。 f.角部金属冷却快,轧制某些合金钢时易在角部形成横裂。 g.氧化铁皮不易脱落,影响产品表面质量,开坯孔型不宜 使用。 h.附加摩擦大,轧辊磨损不均匀。

第二章 延伸孔型系统

2.1 延伸孔型系统的概念

延伸孔型系统:把大断面的钢锭或钢坯轧成精轧孔型 所需要的断面形状和尺寸,这些孔型的组合称为延伸孔 型系统或开坯孔型系统。

2.2 延伸孔型系统的种类

2.2.1 箱形孔型系统 1)箱形孔型系统的组成(图) 2 )箱形孔型系统的特点 3)箱形孔型系统的使用范围

圆钢孔型设计2

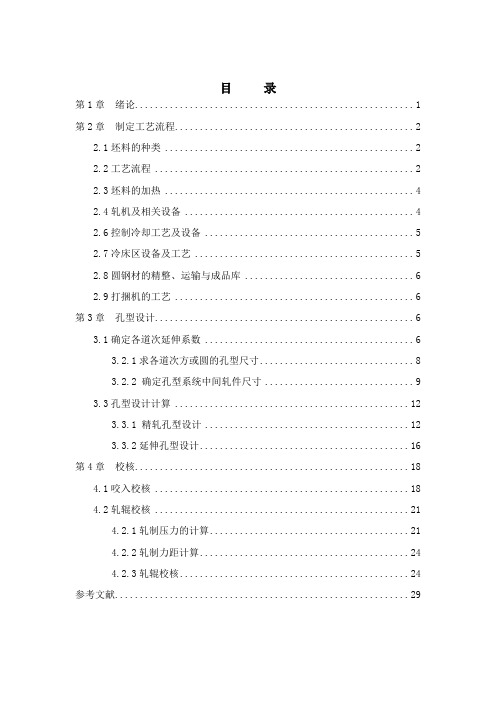

目录

引言 (4)

第一章孔型系统的选择 (5)

第一节精轧孔型系统的选择 (5)

第二节延伸孔型系统的选择 (7)

第二章轧制道次的确定及变形量的分配 (10)

第一节总延伸及道次确定 (10)

第二节变形量的分配 (10)

第三节系统分配 (11)

第三章轧件断面尺寸的确定 (12)

第一节各道次方轧件高度、宽度的确定 (12)

第二节各道次孔型展宽系数 (13)

第三节其他道次轧件尺寸 (14)

第四节各道次轧件尺寸 (16)

第四章孔型尺寸的确定及孔型设计数据 (17)

第一节延伸孔型尺寸的确定 (17)

第二节精轧孔型尺寸的确定 (22)

第三节孔型设计数据 (23)

第四节孔型图 (27)

第五章轧辊孔型的确定 (28)

第六章轧辊强度校核 (29)

第七章设计体会 (32)。

型钢孔型设计03简单断面型钢孔型设计精品PPT课件

3.1.1 热断面

3.1 成品孔型设计的一般问题

3.1.1.1 热断面尺寸 轧件从成品孔型轧出后温度一般波动在800~1100

℃ 之间,轧后热状态轧件的尺寸与冷却后轧件的 关系为:

hr br lr 1 t hbl

式中:α——热膨胀系数,对钢通常取1.2×10-5。

5

江西理工大学 材料科学与工程学院

3.2 圆钢孔型设计

圆钢的孔型系统指轧制圆钢的最后3~5个孔型,即 精轧孔型系统。常见的圆钢孔型系统有四种。

(1) 方—椭圆—圆孔型系统 (2) 圆—椭圆—圆孔型系统 (3) 椭圆—立椭圆—椭圆—圆孔型系统 (4) 万能孔型系统

10

江西理工大学 材料科学与工程学院

3.2.1 轧制圆钢的孔型系统

3.2 圆钢孔型设计

(2) 切线侧壁成品孔

作图简单,便于制作轧槽样板; 中心张角较小,轧件真圆度高; 侧压作用、限制宽展作用强,有利于控制宽向尺寸; 轧件充满孔型时辊缝斜线直径也不超差; 减少了孔型磨损后直径超差的现象。

8

江西理工大学 材料科学与工程学院

3.2 圆钢孔型设计

3.2.1 轧制圆钢的孔型系统 3.2.2 圆钢成品孔型设计 3.2.3 其他精轧孔型的设计 3.2.4 万能(通用)孔型系统 3.2.5 规圆机的应用 3.2.6 圆钢孔型设计实例

3 简单断面型钢孔型设计

9

江西理工大学 材料科学与工程学院

3.2.1 轧制圆钢的孔型系统

2

型钢孔型设计

江西理工大学 材料科学与工程学院

3 简单断面型钢孔型设计

3.1 成品孔型设计的一般问题 3.2 圆钢孔型设计 3.3 螺纹钢孔型设计 3.4 方钢孔型设计 3.5 扁钢孔型设计 3.6 六角钢孔型设计 3.7 角钢孔型设计 3.8 不等边角钢孔型设计

第一章-孔型设计的基本知识PPT课件

干道次轧制变形,以获得所需的断面形状、尺寸和性能的产品,

为此而进行的设计、画图和计算等工作。

➢轧 槽: 热轧型钢时,往往把轧辊车削成用来轧制轧件的环形沟

槽和凸台,通常把它们称为轧槽。

➢轧制面: 通过两个或两个以上轧辊轴线的垂直平面称为轧制面。

➢孔型: 两个或两个以上轧辊的轧槽,或者一个轧辊的轧槽与另

导板箱、围盘以及滚动导卫装置的作用及设计方法。

2021/6/4

3

第一章 孔型设计基本知识

内容简介 本章讲述型钢孔型设计的基本概念、设计程序、孔型及其分类、

孔型的组成及各部分的作用和孔型在轧辊上的配置等内容。

学习目的与要求 掌握孔型设计的内容与要求 掌握孔型设计的原则和步骤 掌握孔型的分类 掌握孔型的组成和各部分的作用 掌握孔型在轧辊上的配置 教学重点与难点 重点:孔型设计内容及要求、设计程序、孔型组成及其作用、在

在进行孔型设计时应使轧制稳定、轧制顺利、操作方 便、便于调整,以改善劳动条件;还应考虑轧制过程易 于实现机械化和自动化,以减轻劳动强度。

➢适应车间的设备条件 设计出来的孔型必须适应车间各设备的性能及其布置。

2021/6/4

20

第一章 孔型设计基本知识

§1.2 孔型设计的基本原则与设计程序

基本原则

①孔型系统合理。选择合理的孔型系统是极为重要的,它不仅

程的制定,掌握孔型在轧辊上的配置及孔型尺寸的确定。

型钢孔型设计:了解成品孔型设计的一般问题,掌握圆钢、方钢、扁钢

及角钢孔型设计,了解异型孔型中金属变形的特点,掌握工字钢孔型设计、

连轧机孔型设计。

热切分轧制:了解热切分轧制概念,掌握切分轧制方法及应用,了解切

分孔型设计的特点。

导位装置的设计:了解导卫装置作用,掌握横梁、卫板、导板、夹板、

孔型设计

孔型设计本设计以φ16mm圆钢为代表产品进行设计。

1 孔型系统的选择圆钢孔型系统一般由延伸孔型系统和精轧孔型系统两部分组成。

延伸孔型的作用是压缩轧件断面,为成品孔型系统提供合适的红坯。

它对钢材轧制的产量、质量有很大的影响,但对产品最后的形状尺寸影响不大。

常用的延伸孔型系统一般有箱形、菱—方、菱—菱、椭—方、六角—方、椭圆—圆、椭圆—立椭圆等;精轧孔型系统一般是方—椭圆—螺或圆—椭圆—螺孔型。

本设计采用无孔型和椭圆—圆孔型系统。

1.1无孔型轧制法优点:(1)由于轧辊无孔型,改轧产品时,可通过调节辊缝改变压下规程。

因此,换辊、换孔型的次数减少了,提高了轧机作业率。

(2)由于轧辊不刻轧槽,轧辊辊身能充分利用;由于轧件变形均匀,轧辊磨损量少且均匀,轧辊寿命提高了2~4倍。

(3)轧辊车削量少且车削简单,节省了车削工时,可减少轧辊加工车床。

(4)由于轧件是在平辊上轧制,所以不会出现耳子、充不满、孔型错位等孔型轧制中的缺陷。

(5)轧件沿宽度方向压下均匀,故使轧件两端的舌头、鱼尾区域短,切头、切尾小,成材率高。

(6)由于减小了孔型侧壁的限制作用,沿宽度方向变形均匀,因此降低了变形抗力,故可节约电耗7%。

1.2椭圆—圆孔型系统优点:(1)孔型形状能使轧件从一种断面平滑的过渡到另一种断面,从而避免由于剧烈不均匀变形而产生的局部应力。

(2)孔型中轧出的轧件断面圆滑无棱、冷却均匀,从而消除了因断面温度分布不均而引起轧制裂纹的因素。

(3)孔型形状有利于去除轧件表面氧化铁皮,改善轧件的表面质量。

(4)需要时可在延伸孔型中生产成品圆钢,从而减少换辊。

缺点:(1)延伸系数小。

通常延伸系数不超过1.30~1.40,使轧制道次增加。

(2)变形不太均匀,但比椭圆—方孔型要好一些。

(3)轧件在圆孔型中稳定性差,需要借助于导卫装置来提高轧件在孔型中的稳定性,因而对导卫装置的设计、安装及调整要求严格。

(4)圆孔型对来料尺寸波动适应能力差,容易出耳子,故对调整要求高。

切分轧制孔型设计

切分轧制孔型设计切分轧制作为一项具有生产效率高、节约能源等优势的轧制新技术已成了现今轧钢领域推行增产节能的有效手腕。

近几年来,切分轧制技术进展迅速,日趋成熟,已普遍应用于棒线材、型材以有开坯等生产,尤其是在棒线材生产中进展尤其迅速。

目前棒材的多线切分轧制技术已由二线切分迅速进展为四线切分、五线切分轧制,使小规格螺纹钢筋的生产效率取得了极大提高。

切分轧制原理切分轧制技术是把加热后的坯料先轧制成扁坯,然后再利用孔型系统把扁坯加工成两个以上断面相同的并联轧件,并在精轧道次上沿纵向将并联轧件切分为断面面积相同的独立轧件的轧制技术。

切分轧制技术的关键是如何持续地把并联轧件切分开。

要取得合格的成品,要求切分进程必需知足以下要求:(1)切分带表面质量要有保证,不需要额外的修理或加工;(2)切分带不能形成成品表面折叠;(3)切分设备利用方便,工艺稳固,投资小;(4)轧件通长尺寸均匀,头部状态和轧件弯曲度不是阻碍后续的咬入;(5)切分的速度与轧制速度相同。

切分位置的选择切分位置是阻碍产品产量、质量、轧线量和操作的重要因素,切分位置应视轧机的特点和工艺要求而定。

切分位置选择的原那么是:(1)不改变或尽可能少改变原有工艺流程;(2)不改变或尽可能少改变原有设备;(3)切分位置依轧机的布置而定,尽可能靠近成品机架,以便减少复线道次,但又应有必然的加工道次,以保证成品质量;(4)切分后不该给操作带来困难。

结合目前小型连轧机上采纳切分轧制技术轧制螺纹钢筋的设备特点和工艺要求,其切分孔型系统大体上都将切分位置安排在K3孔型完成切分,切分后经两道次轧制出合格的成品螺纹钢。

切分方式切分技术进展到此刻,通过一系列热轧状态下纵向切分轧制的方式进行研究,最终确信破坏并联轧件联接带的最正确方式是在联接带上成立足够的拉应力,因此切分轧件的力学条件为:∑Fx≧Sбb式中:∑Fx——各横向拉力之和S—连接带的身微小面积;бb——金属的强度极限。

孔型设计2

在任何情况下都与配辊图上的轧制线相重合的原则,把设计好的断面 孔型正确地确定在轧辊上。

孔型中性线的确定方法:

①对于上、下辊轧槽对称的开口孔型,其水平对称轴就是该孔型的中 性线。

孔型在轧辊上的配置

孔型在轧辊上的配置

(2)孔型在轧制面上垂直方向的配置 定义:轧辊名义直径;原始直径(推导轧辊最大和最小直 径)

孔型在轧辊上的配置

(2)孔型在轧制面上垂直方向的配置 定义:辊环直径(辊身直径);工作直径(轧制直径)

孔型在轧辊上的配置

(2)孔型在轧制面上垂直方向的配置 定义:上压力;下压力 使用压力轧制的目的:控制轧件出口的弯曲方向。 “压力”的利弊: 利:可以控制轧件出口的弯曲方向。 弊:由于上下 表面层的轧制速度差,导致轧件内部产生附 加应力,加速上、下辊轧槽的磨损。因此在条件允许的情 况下,应尽量不采用或者尽可能减少“压力”。 应用:初轧机-下压力:减轻轧件冲击辊道

孔型的组成及各部分的功用

孔型组成:辊缝、侧壁斜度、圆角、锁口及辊环等。

孔型的组成及各部分的功用

(1)辊缝 定义:辊环;辊缝;辊跳 辊缝的作用: ①轧辊空转时,防止两轧辊辊环间发生接触摩擦。

辊缝s=轧辊空转时上下辊环间的缝隙L+辊跳值c

②简化轧机调整。 ③在不改变辊径的条件下,增大辊缝可减少轧槽切入深度, 相应地增加了轧辊强度,增加轧辊重车次数,延长轧辊使 用寿命。

辊缝值应大于轧机的弹跳值。(列表和经验关系式)

孔型的组成及各部分的功用

(2)孔型侧壁斜度

定义:孔型侧壁斜度

表示方法:

①用百分数表示(角度的正切值)。

02孔型的介绍

阀套通过螺纹 固定在阀座上面

阀套浮动安装在阀座里面. 这种设计最大化地避免了对 中度的影响, 允许安装过程中统一高扭矩的 采用

16

© 2009 Sun Hydraulics Corporation

Product/Company Introduction Seminar Cavity Advantages

Product/Company Introduction Seminar Cavity Advantages

安装扭矩

• 安装扭矩的要求直接决定者插装阀的压力等级. • 不足的安装扭矩降低了螺纹承受力,继而存在插装阀 脱落为风险. • 过大的安装扭矩会将插装阀卡死在孔中.

– ISO 和工业标准孔都非常在意扭矩,因为阀体和孔型之间是刚性联接

1.92 in. (48,9 mm)

18

© 2009 Sun Hydraulics Corporation

Product/Company Introduction Seminar Cavity Advantages

插装孔型概要

SAE-10 孔型 ISO-7789 孔型 SUN T-11A 孔型

• 通用加工工具 • 不同的厂家性能不同 • 较高的安装底座 • 利于不同品牌的阀替换

14

© 2009 Sun Hydraulics Corporation

Product/Company Introduction Seminar Cavity Advantages

SUN浮动插装的设计

工业标准的孔型设计 SUN浮动插装设计

螺纹位于阀体的顶部

中部螺纹可以产生更大 的流量,同时使螺纹集中 在阀体的内部

螺纹插装阀

• 一般工业标准插孔的影响 • ISO 标准孔还会流行吗? • SUN标准孔的设计标准.

孔型设计--延伸孔型系统87页PPT

2、要冒一次险!整个生命就是一场冒险。走得最远的人,常是愿意 去做,并愿意去冒险的人。“稳妥”之船,从未能从岸边走远。-戴尔.卡耐基。

梦 境

3、人生就像一杯没有加糖的咖啡,喝起来是苦涩的,回味起来却有 久久不会退去的余香。

孔型设计--延伸孔型系统 4、守业的最好办法就是不断的发展。 5、当爱不能完美,我宁愿选择无悔,不管来生多么美丽,我不愿失 去今生对你的记忆,我不求天长地久Βιβλιοθήκη 美景,我只要生生世世的轮 回里有你。

66、节制使快乐增加并使享受加强。 ——德 谟克利 特 67、今天应做的事没有做,明天再早也 是耽误 了。——裴斯 泰洛齐 68、决定一个人的一生,以及整个命运 的,只 是一瞬 之间。 ——歌 德 69、懒人无法享受休息之乐。——拉布 克 70、浪费时间是一桩大罪过。——卢梭

孔型设计基本知识PPT33页

▪

27、只有把抱怨环境的心情,化为上进的力量,知之者不如好之者,好之者不如乐之者。——孔子

▪

29、勇猛、大胆和坚定的决心能够抵得上武器的精良。——达·芬奇

▪

30、意志是一个强壮的盲人,倚靠在明眼的跛子肩上。——叔本华

谢谢!

33

孔型设计基本知识

11、不为五斗米折腰。 12、芳菊开林耀,青松冠岩列。怀此 贞秀姿 ,卓为 霜下杰 。

13、归去来兮,田蜀将芜胡不归。 14、酒能祛百虑,菊为制颓龄。 15、春蚕收长丝,秋熟靡王税。

▪

26、要使整个人生都过得舒适、愉快,这是不可能的,因为人类必须具备一种能应付逆境的态度。——卢梭

型钢孔型设计课程设计

目录摘要 (1)第一章孔型系统的选择 (1)1.1箱形孔型系统 (1)1.2菱-方孔型系统 (1)1.3椭-方孔型系统 (1)1.4椭-圆孔型系统 (2)1.5六角-方孔型系统 (2)1.6方-椭圆-圆孔型系统 (2)1.7圆-椭圆-圆孔型系统 (2)1.8椭圆-立椭圆-椭圆-圆孔型系统 (2)1.9选择孔型系统 (2)第二章轧制道次和轧件尺寸计算 (3)2.1轧制道次的确定和分配 (3)2.1.1 轧制道次确定 (3)2.1.2延伸系数分配 (3)2.2延伸孔型的计算 (3)2.2.1确定各方形断面尺寸 (3)2.2.2确定各中间扁轧件的断面尺寸 (4)第三章精轧孔型的设计 (8)3.1 成品孔尺寸计算 (8)3.2成品前椭圆孔型尺寸计算 (8)3.2椭圆孔前圆孔计算 (9)第四章延伸孔型的设计 (10)4.1矩形-方箱孔型 (10)4.3 六角-方孔型 (11)4.4 椭圆-方孔型 (12)4.5椭圆-圆孔型 (13)总结 (16)参考文献 (15)附表 (16)摘要型钢是钢铁产品的主要品种之一,广泛运用于农业、交通运输业、制造业和建筑业等行业。

型钢孔型设计的好坏直接影响型钢产品的质量和成本,关系到轧机产量和工人的操作条件。

因此孔型设计一直被各钢铁厂的轧钢技术人员所重视。

但是型钢孔型设计的经验性较强,特别是复杂断面的型钢。

本设计主要对生活生产中常用的简单型钢的生产进行型钢的孔型设计。

在设计过程中本设计参考型钢孔型设计的相关资料,按照选择孔型系统到延伸孔和精轧孔型的设计和相关孔型参数计算的顺序进行设计。

本设计共分四章对孔型系统设计进行较详细的阐述,其中第一章主要介绍各种孔型系统的主要优缺点,利用其主要应用场合结合本设计的相关要求选择相应的孔型系统。

第二章介绍轧制道次的分配和各道次延伸率的确定然后根据成品圆钢的尺寸反推出各道次轧件的尺寸。

第三章内容主要介绍精轧孔孔型尺寸计算过程以及各孔型的充满程度。

孔型设计 课程设计

2.9 打捆机的工艺

自动打捆机是近年来为提高作业率、降低劳动强度而发展起来的。它在连 轧机上取代了传统的人工手动打包或人工简易气动打包。一般自动打捆机根据 产品的不同分为线材自动打捆机、棒材自动打捆机、型钢自动打捆机等

第2章

2.1 坯料的种类

制定工艺流程

型钢原料分为钢锭、钢坯和连铸钢坯三种。 钢锭由于铸造工艺的限制,一般断面较大,而且为了脱模不可避免地在钢 锭长度方向带有锥度,这就造成以钢锭为原料生产线材时的轧制道次多,轧制 过程中温降大。目前,用钢锭作原料直接轧成线材的生产方式已被淘汰。 钢坯经粗轧机开坯轧制而成,其规格范围广、钢种多但并不能消除偏析、 缩孔等缺陷且再生产过程中要发生烧损、切头、切尾等。故轧制钢坯很少用。 采用连铸坯为原料,与采用轧坯相比,金属收得率提高、能耗低、劳动条 件改善、生产率提高。因此本设计原料选用连铸坯。

视先进技术和装备的使用。近年来我国小型线棒材轧机向连续化、自动化、大 型化发展。但同时存在大量落后产能,据调查,约有 40%的小型型钢(线棒材) 生产线属于落后淘汰设备

1

3) 管理水平逐年提高

近年来,我国线棒材厂总体生产管理水平逐年提高,

特别是实行负公差轧制的轧机,成材率高达 98%以上,采取多项措施扩大产品 规格和提高产品质量,可满足不同的用户的需求,增加了市场份额。 4) 高质量、高附加值的经济性线棒材所占比例少,很多高质量、高附加值 产品仍靠进口。 孔型设计是型钢生产中必不可少的步骤之一,孔型设计的合理与否直接影 响到产品的质量、轧机的生产能力、产品的成本、劳动条件和劳动强度等。圆 钢属于简单断面型钢的一种,在工业生产中,自然缺少不了孔型设计这一步骤。 轧制圆钢的孔型系统有多种,应根据直径、用途、钢号及轧机形式来选用。本 文主要介绍孔型设计的一些基本知识和原理,并以生产φ 20mm 圆钢为例,说明 孔型设计的方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

RAL

2.3.3 轧件在菱-方孔型系统中的 轧件在菱- 变形系数

(1)宽展系数β 方断面轧件在菱形孔型中轧制时的宽展系数βl a)计算法 b)查图法 c)按生产经验选取 菱形断面轧件在方孔型中轧制时的宽展系数βf a)计算法 b)查图法 c)按生产经验选取

RAL

2.3.3 轧件在菱-方孔型系统中的 轧件在菱- 变形系数

RAL

2.3.2 菱-方孔型系统的应用范围

菱-方孔型系统既可以作为延伸孔型压缩轧 件断面,又可以用来轧制成品方钢。它适用于钢 坯连轧机、三辊开坯机以及中小型轧机轧制断面 尺寸为l00mm xl00mm以下的方坯和方钢。在要求 l00mm xl00mm 产品有精确的方形断面形状时,一般都采用菱— 方孔型系统。菱—方孔型所能解决的主要问题是 四面得到良好的加工和得到断面形状较正确的方 坯和方钢,因此它应适用于箱形孔型之后,而不 宜于用在开始的道次。

a + 0.03a

RAL

2.4.3 椭圆 方孔型系统的变形系数 椭圆—方孔型系统的变形系数

(2)椭圆-方孔型系统的延伸系数

① 方轧件在椭圆孔型中的延伸系数(解 释公式)

∆b b− A β pt = = ∆h p A − 0.74h

b = A + β pt ( A − 0.74h ) = (1 + β pt )A − 0.74hβ pt

RAL 2.3.1 菱-方孔型系统的特点

⑧ 变形不均--在菱-方孔型系统轧制时,角部的 冷却速度比其它地方的快,易出现冷却裂纹。由 于最大绝对压下量和最大延伸系数都发生在孔型 中间的顶角部位,并且延孔型宽度从中间向两边 急剧下降,因此,轧件角部易出现拉裂,尤其是 在轧制某些合金钢时更容易产生角部裂纹; ⑨ 表面不佳--在轧制过程中,出于轧件的四面同 时都能得到压缩,因此轧件表面的氧化铁皮不易 脱落,对产品表面质量有一定影响。

1

当轧件轴比大于允许的轧件轴比,即大于稳定性指标 时,轧件在孔型中处于不稳定状态,应修改有关参数, 使轧件轴比小于稳定性指标。

RAL

① ② ③ ④ ⑤

2.3.5 孔型的构成与计算

(1)菱形孔型的构成与计算(笔记画图)

菱形孔顶角; 上下轧槽侧壁夹角; 孔型高度和宽度; 内圆角半径,外圆角半径,辊缝; 孔型的面积。

b ⋅ h + 0.74 h ⋅ β pt = (1 + β pt )A h

RAL

2.4.3 椭圆 方孔型系统的变形系数 椭圆—方孔型系统的变形系数

b (1 + β pt )A (1 + β pt )A h= b= h b b + 0 .74 β pt + 0 . 74 β pt h h b (1 + β pt )2 A2 Ft = 0.74h ⋅ b = 0.74 h FA = 0.98 A2 2 b + 0.74β pt h

RAL 2.3.1 菱-方孔型系统的特点

菱-方孔型系统

RAL 2.3.1 菱-方孔型系统的特点

① 尺寸好--能轧出角部形状正确,四边平直的方 形断面轧件和成品方钢; ② 多种尺寸产品--由于在该孔型系统中有较多的 中间方孔型,所以能在同一套孔型系统中的许多 个中间孔型中轧出几种不同尺寸的方坯或方钢; ③ 相近尺寸--可以在同一个方孔型中,采用调整 辊缝大小的方法,轧出几种尺寸相近的方轧件。 由于菱-方孔型系统满足了多规格的要求,所以 它比箱形孔型更为优越,既可减少换辊次数,又 能减少轧辊的储备量(图示) ;

RAL

2.3.4 稳定性指标

对于横列式型钢轧机

R b aw = 0.69 − 0.338 2 − 0.11 − 0.71 + 1.14 + 0.5η ν δo h Bk

对于连轧机

R b aw = 0.69 − 0.338 2 − 0.11 − 0.7 + 1.14 + 0.5η ν H Bk δo 1

b 2 (1 + β f ) ⋅ a 2 F1 = h 2 b 1 + β f h

b 2 (1 + β f ) F1 µf = 2 = h 2 a b 1 + β f ⋅ h

RAL

2.3.3 轧件在菱-方孔型系统中的 轧件在菱- 变形系数

µf取决于菱形轧件的宽高比b/h和在下一方型孔中的宽展系数βf。当 菱形轧件的宽高比b/h一定时,在方形孔型中的宽展系数愈大,则延伸 系数愈小;当展宽指数一定时,菱形轧件的宽高比b/h愈大,则延伸 系数愈大(成正比)。 菱—方孔型系统的延伸系数与菱形孔的顶角成正比。顶角愈大, 则其延伸系数也愈大,顶角愈小,则其延伸系数愈小。 因此,为了增大菱-方孔型系统的延伸系数,可增大菱形孔顶角。但 不能过大。 顶角增大,稳定性变坏。(稳定性靠孔型侧壁挟持作用获得)。 (α-90°)愈小,稳定性愈好,但延伸系数小。顶角大于120°时, 用导卫。顶角小于98°,效率低。∴选择介于98°和120°之间为佳。

RAL

① ② ③ ④ ⑤ ⑥

2.3.5 孔型的构成与计算

(2)方形孔的构成与计算(按笔记画图)

孔型的构成高度; 孔型的构成宽度; 孔型高度和宽度; 辊缝; 内圆角半径,外圆角半径; 孔型面积。

RAL

2.4 椭圆-方孔型系统 椭圆-

2.4.1 椭圆-方孔型系统的特点; 椭圆-方孔型系统的特点 2.4.2 椭圆 方孔型系统的应用范围; 椭圆—方孔型系统的应用范围 方孔型系统的应用范围 2.4.3 椭圆—方孔型系统的变形系数 椭圆 方孔型系统的变形系数; 方孔型系统的变形系数 2.4.4 稳定性指标 稳定性指标; 2.4.5 椭圆-方孔型的构成与设计。 椭圆-方孔型的构成与设计。

(2) 延伸系数μ ①方轧件在菱形孔型中的延伸系数μl

RAL

2.3.3 轧件在菱-方孔型系统中的 轧件在菱- 变形系数

∆b b − 1.41A βl= = ∆h 1.41A − h

导出: b=1.41A+ βl(1.41A-h)=(1+ βl)1.41A- βlh 整理上式: b (1 + β1 ) ⋅1.41A (1 + β1 ) ⋅1.41A h h= b= b b + β1 + β1 h h

h = 1 . 41 a − β f (b − 1 . 41 a ) = 1 . 41 a (1 + β f ) − β f b

b (1 + β f )⋅1.41a b= h b 1+ β f ⋅ h

(1 + β )⋅1.41a h=

f

b 1+ β f ⋅ h

RAL

b⋅h F1 = 2

2.3.3 轧件在菱-方孔型系统中的 轧件在菱- 变形系数

RAL

2.3.3 轧件在菱-方孔型系统中的 轧件在菱- 变形系数

③ 菱—方孔型系统中方孔至方孔之间延伸系数的关系

菱-方孔型系统中方-方之间的延伸系数与前一个方孔中的轧件尺寸和中间 菱形孔顶角有关。前一方孔型轧件尺寸大,则菱形孔中的延伸系数小,即 μf<μl。(2-17,2-18图示说明,用公式表示延 伸系数的比值)

RAL 2.3.1 菱-方孔型系统的特点

⑥ 强度弱--与相同面积的箱形孔型比较,菱形和 方形孔的轧辊切槽较深,因而削弱了轧辊的强度, 故该孔型系统不适用于轧制大断面的轧件; ⑦ 磨损不均--沿孔型宽度方向各处的轧辊工作直 径差异较大(图示),因此孔型侧壁上各点线速 座差亦较大,而沿轧件宽度方向上各处仍按相同 的速度轧出,这就造成金属和孔型间产生相对滑 动,从而引起了轧件与孔型的附加摩擦,这种附 加摩擦造成能耗大,孔型磨损加快而且不均匀;

(2)计算法 按平均压下量(轧前轧件平均高度减去轧后轧件平均高 度)计算的宽展系数βp a)方轧件在椭圆孔型中的宽展系数(可做成图说明关 系)

1 + (0.75 + 0.0046 D )µt β pt = A + 0.05 A

0.002 D + 0.5µ f

4

b)椭圆轧件在方孔型中的宽展系数

β pf =

)2

RAL

2.3.3 轧件在菱-方孔型系统中的 轧件在菱- 变形系数

② 菱形轧件在方孔型中轧制时的延伸系数μf

菱形轧件尺寸的确定

RAL

2.3.3 轧件在菱-方孔型系统中的 轧件在菱- 变形系数

在方形孔轧制时,宽度变为高度。 在方形孔轧制时,宽度变为高度。

∆b 1.41a − h βf = = ∆h b − 1.41a

RAL

2.4.1 椭圆-方孔型系统的特点 椭圆-

椭圆-方孔型系统

RAL

2.4.1 椭圆-方孔型系统的特点 椭圆-

① 延伸系数大(具体延伸系数); ② 轧件周边各部位冷却均匀,不易产生冷却裂纹 (角度和弧边位置交替变换,图说明); ③ 有利于改善金属的内部组织,提高钢材质量 (说明); ④ 轧件在孔型中较为稳定(轧件自动找正,简化 导卫装置的安装,并且有利于操作); ⑤ 不均匀变形严重是椭圆-方孔型系统较突出的 一个缺点(图示说明); ⑥ 不适用于作连轧机的延伸孔型; ⑦ 对入口导卫装置的安装要求较为严格。

RAL

2.4.3 椭圆 方孔型系统的变形系数 椭圆—方孔型系统的变形系数

椭圆-方孔型系统的宽展系数 (1)经验法 椭圆轧件在方孔型中的宽展系数βf=0.3~0.6,一般为 0.3~0.5 方轧件在椭圆孔型中的宽展系数βt与方轧件的边长尺寸 的大小有关(见书上表)。

RAL

2.4.3 椭圆 方孔型系统的变形系数 椭圆—方孔型系统的变形系数

RAL

2.4.3 椭圆 方孔型系统的变形系数 椭圆—方孔型系统的变形系数

RAL

2.4.2 椭圆 方孔型系统的应用范围 椭圆—方孔型系统的应用范围

椭圆—方孔型系统适用于做小型和线材轧机 的延伸孔型。在一般的情况下,首先是用其它延 伸孔型把轧件的边长压缩到40一75mm以后,再应 用椭圆—方孔型系统以较少的轧制道次迅速地将 轧件断面压缩到所要求的尺寸,然后轧件进入精 轧孔型系统轧制出小型材和线材。