内压薄壁壳体强度计算

任务四 压力容器的强度计算及校核

项目一压力容器任务四压力容器的强度计算及校核容器按厚度可以分为薄壁容器和厚壁容器,通常根据容器外径Do与内径Di 的比值K来判断,K>1.2为厚壁容器,K≤1.2为薄壁容器。

工程实际中的压力容器大多为薄壁容器。

为判断薄壁容器能否安全工作,需对压力容器各部分进行应力计算与强度校核。

一、圆筒体和球形壳体1.壁厚计算公式圆筒体计算壁厚:圆筒体设计壁厚:球形容器计算壁厚:球形容器设计壁厚:式中δ——圆筒计算厚度,mmδd——圆筒设计厚度,mmpc——计算压力,MPa。

pc=p+p液,当液柱静压力小于5%设计压力时,可忽略Di——圆筒的内直径,mm[σ]T——设计温度T下,圆筒体材料的许用应力,MPa(可查表)φ——焊接接头系数,φ≤1.0C2——腐蚀裕量,mm2.壁厚校核计算式在工程实际中有不少的情况需要进行校核性计算,如旧容器的重新启用、正在使用的容器改变操作条件等。

这时容器的材料及壁厚都是已知的,可由下式求设计温度下圆筒的最大允许工作压力[pw]。

式中δe——圆筒的有效厚度,mm设计温度下圆筒的计算应力σT:σT值应小于或等于[σ]Tφ。

设计温度下球壳的最大允许工作压力[pw]:设计温度下球壳计算应力σT:σT值应小于或等于[σ]Tφ。

二、封头的强度计算1.封头结构封头是压力容器的重要组成部分,常用的有半球形封头、椭圆形封头、碟形封头、锥形封头和平封头(即平盖),如图1-4所示。

工程上应用较多的是椭圆形封头、半球形封头和碟形封头,最常用的是标准椭圆形封头。

以下只介绍椭圆形封头的计算,其他形式封头的计算可查阅GB150—2011。

图1-4 封头的结构型式2.椭圆形封头计算椭圆形封头由半个椭球面和高为h的直边部分所组成,如图1-5所示。

直边h的大小根据封头直径和厚度不同有25mm、40mm、50mm三种,直边h的取值可查表1-7。

表1-7 椭圆形封头材料、厚度和直边高度的对应关系单位:mm图1-5 椭圆形封头椭圆形封头的长、短轴之比不同,封头的形状也不同,当其长短轴之比等于2时,称为标准椭圆形封头。

化工机械基础-第09章 内压薄壁圆筒与球壳设计

化工设备机械 基础

Page20

化工设备机械 基础

5) 焊缝接头系数 焊接接头系数为小于等于1的 数,数值见表9-6。 6) 厚度附加量 厚度附加量由两部分组成

①钢板厚度的负偏差C1 ②腐蚀裕量C2

C=C1+C2

Page21

化工设备机械 基础

5) 焊缝接头系数 受压元件间的焊缝接头分为A,B,C,D四类,非受 压元件与受压元件间的焊缝接头为E类焊缝接 头。

计算厚度

pc Di 4[ ]t pc

设计厚度

d

pc Di

4[ ]t

pc

C2

设计温度下球壳的计算应力:

t pc Di e

4e

设计温度下球壳的最大允许工作压力:[

pw ]

4e[ ]t Di e

Page13

化工设备机械 基础

三、设计参数的确定

1) 设计压力p

指容器顶部的最高压力,与相应设计温度一起作为容器 的基本设计载荷条件,其值不小于工作压力。 对无安全泄放装置的压力容器,设计压力不低于1.0~1.1 倍工作压力。 装有安全泄放装置的压力容器,设计压力不低于安全阀 开启压力和爆破片装置的设计爆破压力加制造范围上限。 外压容器的设计压力,应不小于正常情况下可能出现的 最大内外压力差。

Page38

化工设备机械 基础

2)气压试验。 a.缓慢升压到规定试验压力的10%,且不超过0.05MPa,保

压5min; b.对所有焊缝和连接部位检查; c.合格后,将压力升压规定试验压力50%; d.按照每级为规定试验压力的10%的级差升压到试验压力,

保压10min; e.降到设计压力,保压足够长时间并进行检查; f.如有泄漏,修补后重新试验。 g.试验温度应该比容器金属脆性转变温度高30℃。

任务四 压力容器的强度计算及校核

项目一压力容器任务四压力容器的强度计算及校核容器按厚度可以分为薄壁容器和厚壁容器,通常根据容器外径Do与内径Di 的比值K来判断,K>1.2为厚壁容器,K≤1.2为薄壁容器。

工程实际中的压力容器大多为薄壁容器。

为判断薄壁容器能否安全工作,需对压力容器各部分进行应力计算与强度校核。

一、圆筒体和球形壳体1.壁厚计算公式圆筒体计算壁厚:圆筒体设计壁厚:球形容器计算壁厚:球形容器设计壁厚:式中δ——圆筒计算厚度,mmδd——圆筒设计厚度,mmpc——计算压力,MPa。

pc=p+p液,当液柱静压力小于5%设计压力时,可忽略Di——圆筒的内直径,mm[σ]T——设计温度T下,圆筒体材料的许用应力,MPa(可查表)φ——焊接接头系数,φ≤1.0C2——腐蚀裕量,mm2.壁厚校核计算式在工程实际中有不少的情况需要进行校核性计算,如旧容器的重新启用、正在使用的容器改变操作条件等。

这时容器的材料及壁厚都是已知的,可由下式求设计温度下圆筒的最大允许工作压力[pw]。

式中δe——圆筒的有效厚度,mm设计温度下圆筒的计算应力σT:σT值应小于或等于[σ]Tφ。

设计温度下球壳的最大允许工作压力[pw]:设计温度下球壳计算应力σT:σT值应小于或等于[σ]Tφ。

二、封头的强度计算1.封头结构封头是压力容器的重要组成部分,常用的有半球形封头、椭圆形封头、碟形封头、锥形封头和平封头(即平盖),如图1-4所示。

工程上应用较多的是椭圆形封头、半球形封头和碟形封头,最常用的是标准椭圆形封头。

以下只介绍椭圆形封头的计算,其他形式封头的计算可查阅GB150—2011。

图1-4 封头的结构型式2.椭圆形封头计算椭圆形封头由半个椭球面和高为h的直边部分所组成,如图1-5所示。

直边h的大小根据封头直径和厚度不同有25mm、40mm、50mm三种,直边h的取值可查表1-7。

表1-7 椭圆形封头材料、厚度和直边高度的对应关系单位:mm图1-5 椭圆形封头椭圆形封头的长、短轴之比不同,封头的形状也不同,当其长短轴之比等于2时,称为标准椭圆形封头。

化工设备设计基础第8章内压薄壁圆筒与封头的强度设计

Sc pcDi

2[]t- pc

计算壁厚公式

考虑腐蚀裕量C2,得到圆筒的设计壁厚

Sd 2[p]ctD-i pc C2

设计壁厚公式

设计壁厚加上钢板厚度负偏差C1,再根据钢板标准规格向上圆整确定 选用钢板的厚度,即名义壁厚(Sn),即为图纸上标注厚度。

一、强度计算公式

1.圆筒强度计算公式的推导 1.2 无缝钢管作筒体(外径DO为基准)

内径为基准 外径为基准

内径为基准 外径为基准

一、强度计算公式

3.球形容器厚度计算及校核计算公式

3.1厚度计算公式

Sc

pcDi

4[]t -

p

计算壁厚

Sd 4[p]ctD i-pc C2

设计壁厚

3.2校核计算公式

t pcDi Se[]t

4S e

[pw]

4[]tSe

Di Se

已有设备强度校核

确定最大允许工作压 力

常温容器 中温容器 高温容器

[]

minnss

,b

nb

[]t

minnsst

,bt

nb

[]t

minnsst

, D t , nt

nD nn

二、设计参数的确定

3.许用应力和安全系数

3.2安全系数

安全系数的影响因素: ①计算方法的准确性、可靠性和受力分析的的精确程度; ②材料的质量和制造的技术水平; ③ 容器的工作条件以及容器在生产中的重要性和危险性。

当

0

n

[]

二、强度理论及其相应的强度条件

复杂应力状态的强度条件,要解决两方面的问题: 一是根据应力状态确定主应力; 二是确定材料的许用应力。

内压薄壁容器的主应力:

内压薄壁容器的设计计算

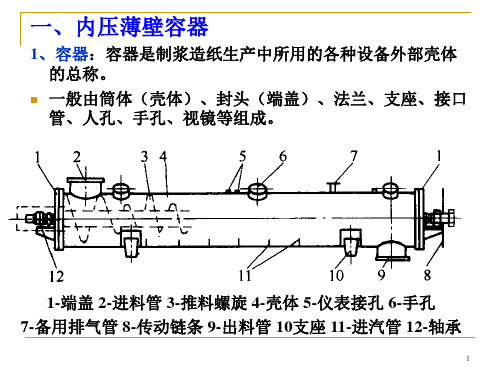

2、容器的分类 (1)按受力情况:内部介质的压力大于外界压力,称为内

压容器。反之称为外压容器。 常压容器:压力p<0.07MPa

内压容器:

0.07<p<1.6MPa;低压容器 1.6<p<10MPa;中压容器 p>10MPa;高压容器

外压容器

2

(2)按壁厚分为薄壁容器、厚壁容器 按照容器的外径(Do)和内径(Di)的比值K= Do/ Di

-设计温度下材料的蠕变极限,MPa

nb、ns、nD、nn-安全系数,可从有关手册中查到。

16

4. 焊缝系数

设计计算中所取焊缝系数的大小,主要是根据压力容器受 压部分的焊缝位置、焊接接头和焊缝的无损探伤检验要求 而定的。

焊接接头型式

双面焊或相当于双面焊的全焊透对接焊缝 单面焊的对接焊缝,在焊接过程中,沿焊逢根 部全长有紧贴基本金属的垫板 无法进行探伤的单面焊环向对接焊缝,无垫板

薄壁容器:K<1.2 厚壁容器: K>1.2 厚壁容器多用于高温、高压条件,制浆造纸应用较多的是 薄壁容器。

3

(3)按照容器的形状 方形或矩形:由平板焊接而成,制造简单,但承压能力低,

用于小型常压贮槽。

球形:节省材料,承压能力强,但制造困难,设备内件安 装不方便,一般用作贮罐。

圆筒形:主体为圆柱形筒体,加各种形式的封头(半球形、 椭圆形、锥形、碟形、平盖板)。制造容易,设备内件安 装方便,承压能力强,应用广泛。

PDi

SC 2[ ] P C

(7-5)

式中 Di-圆筒体内径,mm Sc-考虑了腐蚀裕度时圆筒体设计壁厚,mm

-焊缝系数

C-壁厚附加量,mm 其他符号意义同式(7-2)。

内压薄壁圆筒与封头的强度设计

其强度条件为

当

t

n

[ ]t

当

PD 2S

[

]t

内压薄壁圆筒与封头的强度设计

一、强度计算公式

1.圆柱形容器

圆筒的设计壁厚为Байду номын сангаас

Sd

Pc Di

2[ ]t

Pc

C2

对已有设备进行强度校核和确定最大允许工作压力的计算公式分别为

t Pc (Dc Se ) [ ]t

2Se

[Pw ]

2[

Di

]t Se

外压容器

有安全泄放装置 无安全泄放装置 容器(真空) 夹套(内压)

容器(内压) 夹套(真空)

设计压力 1.0~1.10倍工作压力 不低于(等于或稍大于)安全阀开启托力(安全阀开启压力取1.05~ 1.10倍:工作压力) 取爆破片设计爆破压力加制造范围上限 设计外压力取1.25倍最大内外压力差或0.1MPa二者中的小值 设计外压力取0.1MPa 没计外压力按无夹套真空容器规定选取 设计内压力按内压容器规定选取

内压薄壁圆筒与封头的强度设计

四、容器的耐压试验及其强度校核

容器制成以后(或检修后投入生产之前),必须作耐压试验或增加气密性试验,以 检验容器的宏观强度和有无渗漏现象。耐压试验就是用液体或气体作为加压介 质,在容器内施加比设计压力还要高的试验压力,并检查容器在试验压力下是 否渗漏,是否有明显的塑性变形以及其他的缺陷,以确保设备的安全运行。

Pc

S

Pc Di

4[ ]t

Pc

C2

t Pc (Di Se ) [ ]t

4Se

[Pw ]

4[

Di

]t Se

Se

内压薄壁圆筒与封头的强度设计

第三章-内压薄壁容器的强度计算(3)

球体部分

2020/8/19

直边

折边

r

Rc

h

h0

Di

4.3.3 蝶形封头

❖优点:过渡圆弧降低了封头深度,方便成型,且压制 碟形封头的钢模加工简单,应用广泛。 ❖缺点:不连续曲面,存在较大边缘应力。边缘应力与 薄膜应力叠加,使该部位的应力远远高于其它部位,故 受力状况不佳。

边缘应力的大小与r/Ri有关,

表4-16 蝶形封头形状系数M

2020/8/19

r/Rci

0.15

0.17

0.2

M

1.4

1.36

1.31

4.3.3 蝶形封头

蝶形封头壁厚计算式:

Mpc Ri

2[ ]t 0.5 pc

标准蝶形封头:Ri=0.9Di,r=0.17Di 此时,M=1.325,

1.2 pc Di

2[ ]t 0.5 pc

第四章 内压薄壁圆筒与封头的强度设计 4.1 强度设计的基本知识 4.2 内压薄壁圆筒壳与球壳的强度设计 4.3 内压圆筒封头的设计

2020/8/19

第四章 内压薄壁圆筒与封头的强度设计

本章重点:内压薄壁圆筒的厚度计算 本章难点:厚度的概念和设计参数的确定 计划学时:8学时

2020/8/19

4.3 内压圆筒封头的设计

带折边锥形封头

2020/8/19

4.3.4 锥形封头

Di

受均匀内压的锥形壳体的最大薄膜应力位于 锥体大端:

m

pD

4

1

cos

pD

2

1

cos

若不考虑封头与圆筒连接处的边界应力,则:

2

Ds

r3

pD

2

1

cos

内压薄壁壳体强度计算

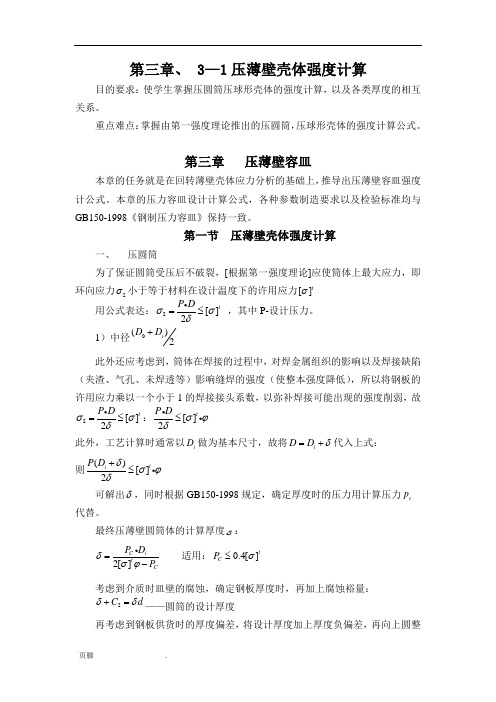

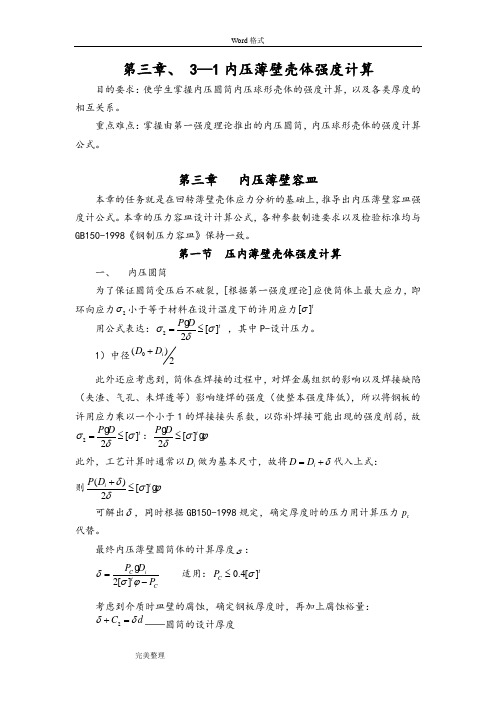

第三章、 3—1压薄壁壳体强度计算目的要求:使学生掌握压圆筒压球形壳体的强度计算,以及各类厚度的相互关系。

重点难点:掌握由第一强度理论推出的压圆筒,压球形壳体的强度计算公式。

第三章 压薄壁容皿本章的任务就是在回转薄壁壳体应力分析的基础上,推导出压薄壁容皿强度计公式。

本章的压力容皿设计计算公式,各种参数制造要求以及检验标准均与GB150-1998《钢制压力容皿》保持一致。

第一节 压薄壁壳体强度计算一、 压圆筒为了保证圆筒受压后不破裂,[根据第一强度理论]应使筒体上最大应力,即环向应力2σ小于等于材料在设计温度下的许用应力[]t σ 用公式表达:2[]2t P D σσδ=≤ ,其中P-设计压力。

1)中径0()2i D D +此外还应考虑到,筒体在焊接的过程中,对焊金属组织的影响以及焊接缺陷(夹渣、气孔、未焊透等)影响缝焊的强度(使整本强度降低),所以将钢板的许用应力乘以一个小于1的焊接接头系数,以弥补焊接可能出现的强度削弱,故2[]2t P D σσδ=≤:[]2t P D σϕδ≤ 此外,工艺计算时通常以i D 做为基本尺寸,故将i D D δ=+代入上式:则()[]2t i P D δσϕδ+≤ 可解出δ,同时根据GB150-1998规定,确定厚度时的压力用计算压力c p 代替。

最终压薄壁圆筒体的计算厚度δ:2[]C i t CP D P δσϕ=- 适用:0.4[]t C P σ≤ 考虑到介质时皿壁的腐蚀,确定钢板厚度时,再加上腐蚀裕量:2C d δδ+=——圆筒的设计厚度再考虑到钢板供货时的厚度偏差,将设计厚度加上厚度负偏差,再向上圆整三规格厚度,这样得到名义厚度。

21d C C δδ=++∆+筒体强度计算公式,除了可以决定承压筒体所需的最小壁厚外,还可用该公式确定设计温度下圆筒的最大允许工作压力,对容皿进行强度校核;可以计算其设计温度下计算应力,判断指定压力下筒体的安全。

例:设计温度下圆筒的最大允用工作压力 由()[]2t i p D δσδ+≤ 推导而来 12()e n C C δδ=-+2[][]t e W i eP D δσϕδ≤+ 设计温度下圆筒的计算应力:()[][]2t t c i e eP D δσσϕδ+=≤ 采用计算压力c p 及i D 代替D ,并考虑焊接头系数ϕ的影响上式变形成:()[]4t i P D δσϕδ+≤ 则设计温度下球壳的厚度计算:0.6[]4[]t c ic t c P D P P δσϕσϕ=≤-范围:考虑腐蚀裕量,设计厚度:24[]c i d t cP D C P δσϕ=+- 再考虑钢板厚度负偏差C 1,再向上图整得到钢板的名义厚度12n C C δδ=+++,同理,确定球壳的最大允许工作压力[Pw],并对其强度进行校核。

圆筒和球壳的强度计算

18.3圆筒和球壳的强度计算I.内压固筒和内压球壳内压圆筒和内压球壳的计算公式采用与GB 150相同的中径公式,其适用范围对于内压圆筒p。

鉴0.4[u]'4,对于内压球壳X --0.6[ al'cAo2.外压国筒与外压球壳外压容器的失稳有弹性失稳和非弹性失稳之分。

如失稳时容器壁内应力小于材料的比例极限,且应力与应变符合虎克定律时,其失稳称为弹性失稳,此时,失稳临界压力与材料涵服强度无关,仅与材料奔性模鳍K和泊桑比朴有关。

由于各种强度等级的钦材的E和5差别甚小,所以,此时想采用高强度钦材代替低强度认材来提高容器的弹性稳定性几乎无效。

只有依靠增加加强圈数址或增大加强圈尺寸的方法。

若容器失稳时,壁内应力大于材料比例极限,应力与应变呈非线性关系,此时的失稳则称为非弹性失稳,非弹性失稳时临界压力与材料屈服强度有关,此时,采用高强度钦材代科低强度钦材可提高容器失稳稳定性。

外压圆筒和外压管子的汁算方法与GB 150是一样的,也按照De/S, .20的弹性圆筒和久/S< < 20的刚性圆筒分别考虑。

汽车衡当D./8, X20(相当于K--1.1)时,属于薄壁圆筒。

薄壁圆筒外压失稳时,其薄膜应力往往低于材料的比例极限,因而属于弹性失稳,其破坏以失稳为主,只要进行稳定性计算即可。

而Do/S< <20(相当于K>1.I)时.属于外压厚壁圆简,又称刚性圆筒。

外压厚壁圆筒达临界压力时,其周向应力往往已超过材料的屈服极限,因而属于非弹性失稳,其破坏既有强度问题,也有失稳问题,一般以强度破坏为主,计算方法和公式与GB 150相同。

本文来源于地磅转载请请注明。

第三章内压薄壁容器的设计与计算(3)_化工设备

计算值中的较大值。 K-系数,查表3-20;f-系数,

1 f 2r 1 cos Di 2 cos

t 0.5 pc

fpc Di

,其值列于表3-21。

—— 折边锥形封头小端厚度计算

当锥形封头半顶角

45

时,若采用小端无折边,其小端厚度与无折边锥形封

e n C n C1 C2

凸形封头强度计算和校核 半球形封头:

d

4 pc

t

pc Di

C2

适用范围: pc 0.6 t

椭圆和碟形封头:

Kp c Di 2 t 0 .5 pc

2 t e pw KDi 0.5 e

t

dc

p c Dc 1 C2 t 2 pc cos

(3-20)

充分考虑边缘应力的影响和自限性的特点,采用局部加强结构,并引

入与半顶角 、p / 的影响的应力增强系数Q,计算壁厚:

c

—— 封头大端与圆筒连接,确定连接处锥壳大端的厚度:

① 根据半顶角 及 缘处的加强;

径不等的圆筒,使气流均匀,如图3-6所示 。

结构与特点 锥形封头有两种结构形式,进行结构设计时需要分别考虑: 当锥形封头半顶角 30 ,可以选用无折边结构,如图3-7(a)所示; 当 30 ,应采用带有过渡段的折边结构,如图3-7(b)(c)所示。 —— 大端:若折边,过渡段的转角半径r应不小于封头大端内直径Di的10%,且 不小于该过渡段厚度的3倍; —— 小端:当半顶角 45 时,可以采用无折边结构;

pc /

t

,按图3-8(P75)判定是否需要在封头大端连接边

压力容器的设计—内压薄壁容器圆筒的强度设计

2.若容器安放有安全阀,设计压力?

19

(5)外压容器——取 p≥正常操作下可能产生的 最大压差。

注意:“正常操作”——含空料,真空检漏, 稳定生产,中间停车等情况。 (6)真空容器— ※不设安全阀时,取0.1MPa ; ※设有安全阀时 取Min(1.25×△p ,0.1MPa) 。

16

设计压力p:设定的容器顶部的最高压力---设计载荷。

取值方法:

(1)容器上装有安全阀

取不低于安全阀开启压力 : p ≤(1.05~1.1)pw

系数取决于弹簧起跳压力 。

17

防爆膜装置示意图

(2)容器内有爆炸性介质,安装有防爆膜时:

取 设计压力为爆破片设计爆破压力加制造范围上限。 P44 表3-1。

当 s

4

2、强度安全条件

为了保证结构安全可靠地工作,必须留有一定的安 全裕度,使结构中的最大工作应力与材料的许用应 力之间满足一定的关系,即

当

0

n

=

0 —极限应力(由简单拉伸试验确定)

当 —— 相当应n 力—,安M全Pa,系可数由强度理论确定

0 —— 极限应力,—M许P用a,应可力由简单拉伸试验确定

2、当钢材的厚度负偏差不大于0.25mm,且 不超过名义厚度的6%时,负偏差可以忽略不 计。

42

(2)腐蚀裕量C2

容器元件由于腐蚀或机械磨损——厚度减薄。

——在设计壁厚时要考虑容器使用寿命期内的安全性!

具体规定如下:

对有腐蚀或磨损的元件:

C2=KaB

Ka---腐蚀速率(mm/a),由材料手册或实验确定。

要知道!

(1)需要焊后热处理的容器,须热处理后进行 压力试验和

承受内压的薄壁压力容器圆筒计算公式

拉曼公式(14)算得的 σtmax 与薄壁圆筒应力 公式(5)的计算结果之比为:

σtmax/σt =(1+K2)/(1+K)

(19)

以 σt 为计算百分比的基数 100,当 K=1.1,

薄壁圆筒(均匀分布)应力 σt 计算结果比拉曼公

式算出的 σtmax 小 5%,当 K=1.2 时,小 10%。当

薄壁圆筒壁厚计算式以无弯矩薄膜理论为

基础。一般按周向应力公式计算圆筒壁厚,其计

算公式如下:

δ= pDi / (2kS)

(5)

p = 2kSδ/ Di

(6)

p/(kS)= K-1

或 kS/p=1/(K-1)

(7)

2.4 厚壁圆筒壁厚计算公式

RCC-M-C3320 规定,当承受内压的圆柱形

筒体的壁厚 δ 超过 Ri/2,或当 p 超过 0.385 kS

也可得到与 GB150 相同的,即在式(5)中以平均

直径替代 Di 之修正公式。 2.5.4 RCC-M、ASME-Ⅲ和 GB150 规定公式与

拉曼公式的比较

由以上分析可见, 各标准所给公式中均规

定代入筒体内径,但其内涵有所不同,实质在于

计算应力时用什么值作为直径,以替代薄壁公式

2.2 理论基础 在压力容器设计中,通常定义容器筒体外

直径 Do 与其内直径 Di 之比为 K。当 K=Do/Di≤ 1.2 时,称为薄壁容器。当 Do/Di>1.2 时,称为厚壁 容器。

薄壁圆筒强度设计的理论基础是旋转壳体 的无力矩理论。由无力矩理论所得的应力是沿 壁厚均匀分布的薄膜应力,且忽略了垂直于圆 筒壁面的径向应力。圆筒的筒壁总有厚度,故 此,用无力矩理论公式只能是一种近似计算方 法,但在一定范围的 K 值的条件下,能够获得工

气瓶应力分析和强度计算

气瓶应力分析和强度计算气瓶应力分析和强度计算气瓶是一种承受内压的压力容器,一般由圆筒、封头、封底所组成。

从受力情况看(这是强度设计的力学基础),它可以分为头部及其影响区、简体、底部及其影响区三部分。

而强度设计的任务就是要正确确定每一部分的结构形状及其尺寸,保证在整个使用年限内安全运行。

对已有的气瓶,则可利用应力分析及强度设计有关公式进行安全校验和剩余寿命的估算。

图4—1为一凹形底气瓶的应力分布图。

强度设计的基本原则是安全可靠,经济合理。

一、气瓶筒体的应力状态气瓶筒体部分是一薄壁圆柱形壳体,或称薄壁圆筒。

由于气瓶的公称工作压力可达30MPa,属于高压容器。

制造气瓶的材料一般都选用强度较高的优质结构钢,所以其壁厚S相对于半径Ri来说仍是很小的,一般S/Ri<1/10。

根据力学分析及有关压力容器的设计规定,当圆筒外、内直径之比Do/Di≤1.2时,可认为是薄壁圆筒,均可按薄壁圆筒设计。

所谓薄壁圆筒,从力学上讲,就是指:当圆筒的壁厚相对于半径很小时,圆筒断面上承受弯矩的能力很小,筒壁主要承受拉力或压力,因此,可以近似地认为应力在整个筒壁上,沿壁厚度是均匀分布的,即所谓无力矩理论。

按无力矩理论计算求得的应力称为薄膜应力。

现在我们来分析气瓶简体即薄壁圆筒的应力状态。

圆筒是最简单的一种回转壳体,也是压力容器中最基本的部分。

薄壁圆筒的无力矩理论应力状态可以用分析回转壳体应力状态的一般方法求解,也可以更简单的从静力平衡方程式直接求得。

以图4—2为例,如果我们在气瓶中部以垂直于轴线的平面(横截面)将气瓶截为上下二段,则作用在环断面的经向应力(亦称轴向应力)的合力为πDSo经,此力应与由内压P 作用在气瓶底端的总轴向力(不管封头形状如何,均为π/4D2i p)相平衡,即因系薄壁圆筒,故内径D”可近似地等于平均直径Di.即D1≈D,由此,可求得作为了求得环向应力(亦称周向应力或切向应力),则可取长度为L的一段圆筒,并以通过轴线的纵向截面将此圆环沿轴线切开,如图4—3所示,一辟两半,并沿Y--Y方向列公式(4.1)及(4.2)中圆筒的直径均为内径,所以有时亦称内径公式。

内压薄壁壳体强度计算

第三章、 3—1内压薄壁壳体强度计算目的要求:使学生掌握内压圆筒内压球形壳体的强度计算,以及各类厚度的相互关系。

重点难点:掌握由第一强度理论推出的内压圆筒,内压球形壳体的强度计算公式。

第三章 内压薄壁容皿本章的任务就是在回转薄壁壳体应力分析的基础上,推导出内压薄壁容皿强度计公式。

本章的压力容皿设计计算公式,各种参数制造要求以及检验标准均与GB150-1998《钢制压力容皿》保持一致。

第一节 压内薄壁壳体强度计算一、 内压圆筒为了保证圆筒受压后不破裂,[根据第一强度理论]应使筒体上最大应力,即环向应力2σ小于等于材料在设计温度下的许用应力[]t σ用公式表达:2[]2t P Dσσδ=≤ ,其中P-设计压力。

1)中径0()2i D D +此外还应考虑到,筒体在焊接的过程中,对焊金属组织的影响以及焊接缺陷(夹渣、气孔、未焊透等)影响缝焊的强度(使整本强度降低),所以将钢板的许用应力乘以一个小于1的焊接接头系数,以弥补焊接可能出现的强度削弱,故 2[]2t P D σσδ=≤:[]2t P D σϕδ≤此外,工艺计算时通常以i D 做为基本尺寸,故将i D D δ=+代入上式: 则()[]2t i P D δσϕδ+≤ 可解出δ,同时根据GB150-1998规定,确定厚度时的压力用计算压力c p 代替。

最终内压薄壁圆筒体的计算厚度δ:2[]C i t CP D P δσϕ=- 适用:0.4[]tCP σ≤ 考虑到介质时皿壁的腐蚀,确定钢板厚度时,再加上腐蚀裕量: 2C d δδ+=——圆筒的设计厚度再考虑到钢板供货时的厚度偏差,将设计厚度加上厚度负偏差,再向上圆整三规格厚度,这样得到名义厚度。

21d C C δδ=++∆+筒体强度计算公式,除了可以决定承压筒体所需的最小壁厚外,还可用该公式确定设计温度下圆筒的最大允许工作压力,对容皿进行强度校核;可以计算其设计温度下计算应力,判断指定压力下筒体的安全。

第三章 内压薄壁容器及封头的强度设计

锥体曲线上任意一点A处的曲率半径:

R1

,

R2

r

cos

由式(3-1)、(3-2)得任意点A处的经向应力 m 和环向应力 :

m

pr 2S

g1

cos

(3-8)

pr g 1

S cos

(3-9)

最大应力出现在r=D/2,即锥底处:

m

pDg 1

4S cos

pDg 1

2S cos

D R2 r

αα A

HW(3/15) 一、名词解释: 薄壁容器、回转壳体、经线、薄膜理论、第一曲率半径、区域平衡方程式 法线、无力矩理论、第二曲率半径、微体平衡方程式

椭球壳主要是椭圆形封头。承受内压p作用的椭圆形封头,其长、短 半径分别为a,b,壳体壁厚为S。

σm

y

A(x,y)

根据壳体椭圆曲线的曲线方程式:

x2 y2 1 a2 b2

σm

x

b

R1

a R2

x

求得壳体上任意点A(x,y)处的曲率半径:

R1

1 a4b

a4

x2

a2 b2

3/2

R2

1 b

a4

x2

Nmn

2 m Sdl2 gsin

d1

2

微小单元体经向应力分析 σθ

环向应N力 nσθ在法2线方S向dl上1 g的si分n量dN2θ2n:

dθ2

dl2

n

p

n

R2

σθ

微小单元体纬向应力分析

根据法线方向上的平衡条件:

Fn Nmn Nn 0

pgdl1gdl2

2

m

Sdl2

gsin

d1

2

2

压力容器强度计算公式及说明

压力容器壁厚计算及说明一、压力容器的概念同时满足以下三个条件的为压力容器,否则为常压容器。

1、最高工作压力P :9.8×104Pa ≤P ≤9.8×106Pa ,不包括液体静压力;2、容积V ≥25L ,且P ×V ≥1960×104L Pa;3、介质:气体,液化气体或最高工作温度高于标准沸点的液体。

二、强度计算公式1、受内压的薄壁圆筒当K=1.1~1.2,压力容器筒体可按薄壁圆筒进行强度计算,认为筒体为二向应力状态,且各受力面应力均匀分布,径向应力σr =0,环向应力σt =PD/4s ,σz = PD/2s ,最大主应力σ1=PD/2s ,根据第一强度理论,筒体壁厚理论计算公式,δ理=PPD -σ][2 考虑实际因素,δ=P PD φ-σ][2+C 式中,δ—圆筒的壁厚(包括壁厚附加量),㎜;D — 圆筒内径,㎜;P — 设计压力,㎜;[σ] — 材料的许用拉应力,值为σs /n ,MPa ;φ— 焊缝系数,0.6~1.0;C — 壁厚附加量,㎜。

2、受内压P 的厚壁圆筒①K >1.2,压力容器筒体按厚壁容器进行强度计算,筒体处于三向应力状态,且各受力面应力非均匀分布(轴向应力除外)。

径向应力σr =--1(222a b Pa 22r b ) 环向应力σθ=+-1(222ab Pa 22r b ) 轴向应力σz =222a b Pa - 式中,a —筒体内半径,㎜;b —筒体外半径,㎜;②承受内压的厚壁圆筒应力最大的危险点在内壁,内壁处三个主应力分别为:σ1=σθ=P K K 1122-+ σ2=σz =P K 112-σ3=σr =-P第一强度理论推导处如下设计公式σ1=P K K 1122-+≤[σ] 由第三强度理论推导出如下设计公式σ1-σ3=P K K 1122-+≤[σ] 由第四强度理论推导出如下设计公式:P K K 132-≤[σ] 式中,K =a/b3、受外压P 的厚壁圆筒径向应力σr =---1(222a b Pb 22r a ) 环向应力σθ=-+-1(222ab Pb 22r a ) 4、一般形状回转壳体的应力计算经向应力 σz =sP 22ρ 环向应力 sP t z =+21ρσρσ 式中,P —内压力,MPa ;ρ1—所求应力点回转体曲面的第一主曲率半径,㎜;(纬)ρ2—所求应力点回转体曲面的第一主曲率半径,㎜;(经)s —壳体壁厚,㎜。

计算器壳体强度计算公式

计算器壳体强度计算公式计算器是我们日常生活中常见的小型电子设备,其外壳的强度设计对于保护内部电路和零部件的安全运行至关重要。

在设计计算器外壳的强度时,需要考虑外部受力情况,以及材料的力学性能等因素。

本文将介绍计算器壳体强度计算公式的相关知识,并探讨其在实际工程中的应用。

计算器壳体强度主要受力于外部压力、撞击和振动等因素。

在设计中,需要考虑这些受力情况,并选择合适的材料和结构来保证壳体的强度和稳定性。

通常情况下,计算器外壳采用塑料材料制成,因此我们可以通过简单的力学计算来确定其强度设计。

首先,我们需要了解计算器壳体的受力情况。

在日常使用中,计算器外壳会受到外部的压力和撞击力,同时还会承受内部电路板的重量。

因此,我们需要考虑这些受力情况,并确定壳体的最大受力点。

在设计中,通常会选择壳体的角部和边缘作为受力点,因为这些部位容易受到外部撞击和压力。

其次,我们需要了解计算器外壳的材料力学性能。

塑料材料通常具有一定的弹性模量和屈服强度,我们可以通过这些参数来确定壳体的强度设计。

在实际工程中,通常会选择工程塑料作为计算器外壳的材料,因为工程塑料具有较高的强度和刚度,能够有效保护内部电路和零部件。

接下来,我们可以通过简单的力学计算来确定计算器外壳的强度设计。

首先,我们需要确定壳体的最大受力点和受力方向,然后可以通过应力分析来确定壳体的最大受力值。

在计算中,我们需要考虑外部压力、撞击力和振动等因素,并确定其对壳体的影响。

最后,我们可以通过强度计算公式来确定计算器外壳的设计强度。

通常情况下,我们可以使用弯曲强度计算公式来确定壳体的强度设计,其公式为:σ = M c / I。

其中,σ为壳体的应力,M为受力点的弯矩,c为壳体的截面半径,I为壳体的惯性矩。

通过这个公式,我们可以确定壳体的最大应力值,并根据材料的屈服强度来确定壳体的强度设计。

综上所述,计算器壳体强度计算公式是确定计算器外壳设计强度的重要工具。

在实际工程中,我们需要考虑壳体的受力情况和材料的力学性能,然后通过简单的力学计算和强度计算公式来确定壳体的设计强度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内压薄壁壳体强度计算 Document serial number【UU89WT-UU98YT-UU8CB-UUUT-UUT108】第三章、 3—1内压薄壁壳体强度计算目的要求:使学生掌握内压圆筒内压球形壳体的强度计算,以及各类厚度的相互关系。

重点难点:掌握由第一强度理论推出的内压圆筒,内压球形壳体的强度计算公式。

第三章 内压薄壁容皿本章的任务就是在回转薄壁壳体应力分析的基础上,推导出内压薄壁容皿强度计公式。

本章的压力容皿设计计算公式,各种参数制造要求以及检验标准均与GB150-1998《钢制压力容皿》保持一致。

第一节 压内薄壁壳体强度计算一、内压圆筒为了保证圆筒受压后不破裂,[根据第一强度理论]应使筒体上最大应力,即环向应力2σ小于等于材料在设计温度下的许用应力[]t σ用公式表达:2[]2t P Dσσδ=≤ ,其中P-设计压力。

1)中径0()2i D D +此外还应考虑到,筒体在焊接的过程中,对焊金属组织的影响以及焊接缺陷(夹渣、气孔、未焊透等)影响缝焊的强度(使整本强度降低),所以将钢板的许用应力乘以一个小于1的焊接接头系数,以弥补焊接可能出现的强度削弱,故 2[]2t P D σσδ=≤:[]2t P Dσϕδ≤ 此外,工艺计算时通常以i D 做为基本尺寸,故将i D D δ=+代入上式: 则()[]2t i P D δσϕδ+≤ 可解出δ,同时根据GB150-1998规定,确定厚度时的压力用计算压力c p 代替。

最终内压薄壁圆筒体的计算厚度δ:2[]C itCP D P δσϕ=- 适用:0.4[]t C P σ≤ 考虑到介质时皿壁的腐蚀,确定钢板厚度时,再加上腐蚀裕量: 2C dδδ+=——圆筒的设计厚度再考虑到钢板供货时的厚度偏差,将设计厚度加上厚度负偏差,再向上圆整三规格厚度,这样得到名义厚度。

筒体强度计算公式,除了可以决定承压筒体所需的最小壁厚外,还可用该公式确定设计温度下圆筒的最大允许工作压力,对容皿进行强度校核;可以计算其设计温度下计算应力,判断指定压力下筒体的安全。

例:设计温度下圆筒的最大允用工作压力 由()[]2t i p D δσδ+≤ 推导而来设计温度下圆筒的计算应力:采用计算压力c p 及i D 代替D ,并考虑焊接头系数ϕ的影响上式变形成: 则设计温度下球壳的厚度计算: 考虑腐蚀裕量,设计厚度:再考虑钢板厚度负偏差C 1,再向上图整得到钢板的名义厚度12n C C δδ=+++,同理,确定球壳的最大允许工作压力[Pw],并对其强度进行校核。

对比内压薄壁球壳与图筒的壁厚公式:当前件相同时,球壳的壁厚约为圆筒形壁厚的确1/2,且球形的表面积也小,大多数大容容量储罐多采用球罐。

三、容皿最小厚度:例:一容皿D i =1000mm ,P=,温度150℃,材料为Q235—A ,焊接接头系数0.85ϕ-,腐蚀裕量C 2=1mm ,计算其壁厚:Q235—A 查P50对于这类中,低压容甲由强度公式求得的壁厚往往很薄,刚度不足,冷制造、运输、安装带来材板易交形的困难。

按照GB150-1998规定,对于形成后不包括腐蚀裕量的最小厚度min δ规定如下:○1碳素钢、低合金钢制容皿min 3mm δ≥ 离合金钢制容皿min 2mm δ≥○2对标准椭圆封头(0.9;0.17i R D r D ==的碳形封头,其有效厚度≥Di ×%)(封头)四、各类厚度间的相互关系下面对计算厚度δ,设计厚度d δ,有效厚度e δ,名义厚度n δ,形成厚度,毛坏厚度作用。

第三章 第二节 设计参数的确定目的要求:使学生初步掌握压力参数、设计温度,许用应力[]tσ,焊接接头系数ϕ,厚度附加量C 的选取。

重点难点:压力参数的选取以及各参数间的关系,许用应力的选取。

第二节 设计参数的确定由强度公式可看出,其公式内包含各种参数如:计算压力、设计压力、焊接接头系数高计算、选取按GB —1998《钢制压力容皿》一、确定压力参数: 1、工作压力Pw :在正常工作情况下,容皿顶部可能达到的最高压力,即也称为最高工作压力。

2、计算压力Pc :在相应设计温度下,计算壁厚用到压力,Pc P P =+液(设计压力+液柱静压)若当P 液<5%p ,P 液可以忽略不计。

3、设计压力P :容皿顶部最高的设定压力,其值不得低于工作压力:○1当容皿装有安全阀:Z P P ≥(安全阀开启压力)(1.05~1.1)Pz Pw ≤ ○2容皿装有爆破片时,b P P ≥(爆破压力)(1.15~1.3)b P ≥倍最高工作压力。

二、温度(设计)t指容皿在正常工作情况下,在相应的设计压力下,设定的受压元件的金属温度。

○1对0℃以上的,t 不得低于元件金属工作状态下可能达到最高温度; ○2对0℃以下的,t 不得高于元件金属工作状态下可能达到最低温度; 不可通过传热计算求得见表3-3○3许用应力[]tσ指容皿壳体、封失等受压元件的材料用强度,根据材料各项强度性能指标分别除以相应的标准中规定的安全系数确定。

GB150给出了钢板,钢管、锻以及螺栓材料在设计温度下的许用应力,当t ≤20℃取20℃。

四、焊接接头系数ϕ容皿都通过焊接制成,焊缝往往可能存在夹渣、气孔、裂纹等缺陷,使缝及其热影响区的强度受到削弱,为了补偿焊接时可能出现的缺陷对强度的影响,引入ϕ,ϕ=焊缝金属强度母材金属强度反映焊缝材料削弱程度○1对双面焊 100%ϕ= 局部ϕ=○2单面对接接头(沿焊缝全长有紧贴基本金属)a.100%无损检验ϕ=b.局部无损检验ϕ=五、厚度附加量C确定容皿厚度时,不仅要依照强度计算公式得到,还要考虑钢材的厚度负偏差及腐蚀裕量,即引入厚度附加最C:C=C1+C2C1—钢板在轧制过程中可能出现比实际厚度小的情况,平重影响其强度。

C2—由于腐蚀、机械磨损而导致厚度削弱减薄,需要考虑腐蚀余量。

○1C tϕ=⨯ t—预期的容皿使用寿命○2对介质为压缩气、水蒸气或水的碳素钢或低合金钢2()C mm≥,不锈钢腐蚀轻=0。

腐蚀裕只对全面腐蚀有意义,对于局部腐蚀效果并不好。

六、压力容皿的公称直径、公称压力为了便于设计和成批生产,增强零部件的互换性,降低生产成本,对化工设备及其零部件制定了系列标准,设计时可采用标准件,标准化的基本参数是公称直接径和公称压力。

公称直径:用钢板卷制成的筒体,其公称直径近的等于内径,封失的公称直径与筒体一致。

若Di=970mm ,应将其调整为最接近标准值的1000mm ,这样选用公称直径1000的各种标准零部件。

公称压力:把压力容皿所能承受的压力范围公成若干个标准压力等级,称公称压力,以P N 表示,选用容皿时必须将操作温度下的最高操作压力调整为整一公称压力等级。

例:3-1设计压力P=,设计温度t=70℃,圆筒内径Di=1000mmm ,H=3000mm ,盛装液体介质,液柱静压力为,圆筒材料16MnR 。

腐蚀余量C 2取1.5mm ,焊接接头系数0.85ϕ=,试求该容皿的筒体厚度。

1)根据设计压力P 和液柱静压力P 液确定计算压力P C 。

液柱静压力,已大于设计压力的5%所以应计入计算压力中。

∴P C =P+P 液=+= 2)求计算厚度δ先假设筒体厚度为6~16mm ,查表3-6得设计温度为70℃时许用应力[]170tMPa σ=,得以上参数带入式(3-2)得筒体计算厚度为:3)求设计厚度d δ 4)求名义厚度S查表3-10得钢板的厚度负偏差C 1=0.3mm ,因而可双名义厚度4n mm δ=,但对于低合金容皿规定不包括腐蚀裕量的最小厚度min δ不应小于3mm ,若如上1.5mm 的腐蚀裕量,名义厚度至少取5mm 。

根据钢板厚度标准规格,名义厚度n δ取6mm 5)检查:6,[]t n mm δσ=没有变化,故取名义厚度6mm 合适。

第三章 第三节内压封头结构和计算目的要求:使学生熟悉凸形封头,锥形封头和平盖结构,掌握凸形封头,锥形封头及平盖的计算重点难点:1、凸形封头的结构特点、分类2、凸形封头的结构计算第三节 内压封头结构计算封头按结构形状可分为:凸形封头、锥形封头、平盖封头三类,本节着重介绍常用的这几种封头的结构和强度计算方法1、凸形封头常用的凸形封头有:半球有:半球形封头、椭圆形封头和碟形封头 1、半球封头:其封头为半个球壳,其具有球壳所具有的优点(相同δ下,受力为筒体一半,相同受力下,壁厚最薄,容积表面积最小,最结省材料)但其制造最困难。

一般对于中、小直径容皿很少用它,多用于高压容皿上。

分析其受力:124PDσσδ==其厚度(强度)计算公式也与球壳相同4[]tPcDi Pcσσϕ=- 选用范围:0.6[]tPc σϕ≤ 2、椭圆封头:由半个椭圆球面和高为h 的短圆筒(直边)组成,直边段作用:避免筒体与封头间环向连接焊缝处出现边缘应力与热应力的叠加,改善受力情况 由于封头的椭球部分经线曲率变化非常平滑连续,故优点应力分部均匀,而且易于冲压形型。

是目前中、低压各皿中应用较广的一种封头的受力:受内压的椭圆形封头最大原合应力max σ与椭圆封头的比值关有:(在椭圆顶点12()2Pa abσσδ== 赤道处:12Pa σδ=2(2)2Pa a bσδ= ) 工程上对a/b=~的椭圆形封头,引入形状系数K ,由此得到封头受最大综合应力:式中K —椭圆形封头形状系数K 值可根据//2a b Di hi ≈ 按P 64表3-18查 由第一强度理论:max []t σσ≤ 并考虑焊接系数:[]2t KPDσϕδ≤ 由,D Di Pc P δ=+= 推导出椭圆形封头厚度计注:椭圆封头的强度计算公式由K 的化值推算出来,椭圆封头上最大应力圆筒体上最大应力=K ,圆筒体上最大应力(=直径为原圆体2倍的球壳上最大应力2max DS K σσ=椭球壳4[]2[]0.5t t KPcDi KPcDiPc Pc Pcδδδσσϕσϕ⇒=⇒=----t KPcPi 球=椭椭4[]当选取/2a b =时,椭圆形封头是标准封头,此时22()162Di h ⎡⎤+=⎢⎥⎣⎦1K=Di/2hi=2K=则标准椭圆形封头的厚度计算公式可表示:2[]0.5t PcDi Pc δσϕ=- 与圆筒厚为:2[]t PcDiPcδσϕ=-大致相等,考虑到受力情况用等厚钢板进行制造。

椭圆形封头的最大许用工作应力3、碟形封头,又称带折边的球面封头,它由半径为R i 的球面中的一部分,高度为h 的短圆筒以及联接此二者的过渡环壳半径r 三部分组成,(其几何形状上看,曲面不连续,所以应力分部不均匀但制造较容易,一定场合下代替椭圆形封头的使用,一般碟形封头球面部分内半径Ri Di =,封头过渡环壳内半径10%,3r Di r δ≥≥且)在建立其厚度公式时,引入形状系数M ,得到碟形2[]0.5t MPcRiPcδσϕ=-1(34M = 值M 的选取可P 65表3-19 碟形封头的最大允许工作应力2[][]0.5t cPw MRi cσϕδδ=+ (与标准封头比,碟形封头厚增加33%,笨重不经济)例:3-3,为例3-2中储罐设计合适的凸形封头,封头材料与筒体一致,选16MnR ,P c =,操作温度-5~44℃,内径Di=1200mm ,焊接封头系数0.85ϕ=,许用应力[]170t MPa σ=腐蚀裕量21C mm =;解:分别算各类封头的强度和经济合理性进行比较 1)半球球封头则2 6.71d C mm δσ=+= 查表3-10得钢板厚度负偏差C 1= 18n d C mm δδ=+== 2)椭圆形封头(取标准椭圆封头K=1)则210.4311.93d C mm δ=+= 查表3-10取C 1=0.8mm 114n d C mm δδ=+== 3)碟形封头(取0.9Ri Di = 0.17r Di = 1.33M =均)则212.4813.98d C mm δ=+= 查表3-10取C 1=0.8mm 116n d C mm δδ=+== 可知:半球形封头用材最小,但制造难,碟形封头比较浅,制造比较容易,但比半球形厚 厚8mm ,但封头与筒体厚度相差悬殊结果不合理,因此,从强度到结构和制造等方面考虑,以采用椭圆形封头理想。