安全双体系工作危害分析SC+JHA评价记录

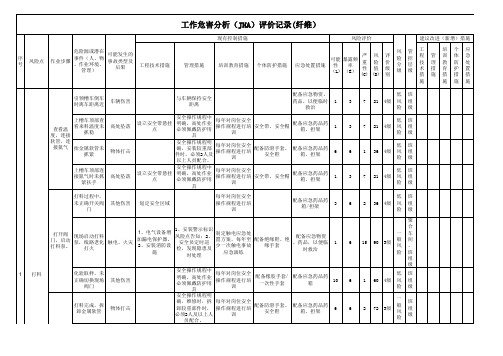

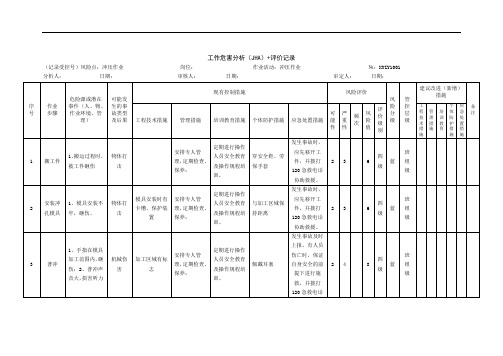

工作危害分析(JHA)评价记录

清理食堂卫生时地面 湿滑摔倒,清理餐具 时摔碎碗、盘等餐 具,扎伤手指 9 卫生清理 登高清理食堂卫生, 高处坠落

其他伤害

/

加强安全作业培训, 提高安全意识,及时 清理地面水渍,小心 谨慎收拾餐具。

/

高处坠落

配备梯子和 板凳

强化安全意识,登高 作业时注意力集中, 小心坠落

/

值班人员脱岗、睡岗

其他伤害

化学药品使用不规范

灼烫

化学药品配 备使用说明 书

严格按照化学品使用 与管理规定规范使用 化学药品,正确佩戴 佩戴防腐蚀 防护用品,化验过程 手套 严格按照工艺要求进 行。

12

水质化验

药品未分类存放,无 标签

中毒和窒息 其他伤害

/

1、严格按照化学药品 管理规定分类存放, 建立台账、加强管 佩戴防腐蚀 理;2、药品做到分类 手套 存放,标识明确,拿 取使用前确认无误后 规范使用。

/

未对职工宿舍消防设 施进行检查

火灾

/

/

按照各部门 年度计划对 楼管员进行 岗位知识培 训。 按照各部门 年度计划对 楼管员进行 岗位知识培 训。 按照各部门 年度计划对 楼管员进行 安全知识培 训。 按照各部门 年度计划对 楼管员进行 安全知识培 训。 按照各部门 年度计划对 楼管员进行 安全知识培 训,强化安 全意识。 按照各部门 年度计划对 楼管员进行 安全知识培 训,强化安 全意识。 按照各部门 年度计划对 楼管员进行 安全知识培 训,强化安 全意识。

危废处理不当

其他伤害

装危废的容 易耐腐蚀

危废集中收集,由公 佩戴防腐蚀 司统一运送有资质的 手套 单位进行处理。

夜间值班巡逻交通事 故

车辆伤害

交通工具配 件齐全

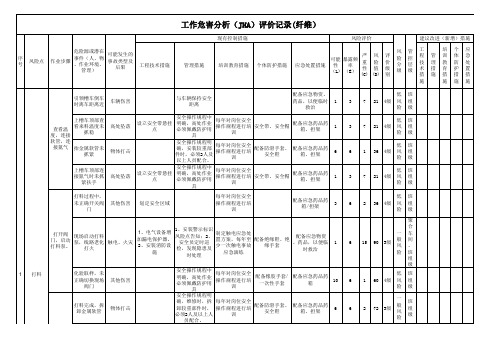

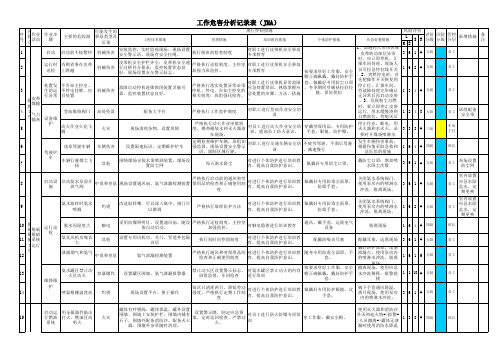

纺织行业安全生产双体系--工作危害分析(JHA)评价记录(毛纺)

6 2 36 4 低 岗 位

6 7 126 3 一 岗 般位

6 2 36 4 低 岗 位

复洗 轧车、 机械 防护罩 制定安全生产 每年进行操作

现场配备急救 3 6 2 36 3 一 车

导辊运 伤害

条例并严格执 规程培训

药箱/担架

般间

转

行

复洗 烘筒温 灼烫

3 6 2 36 3 一 车

业 、各种

危险化学品安 后上岗作业并 全帽,防护罩 箱/担架

般组

助剂等

全管理制度并 每年定期进行

化学品

抓好落实; 安全教育与培

因操作

2、制定危险

训

不当或

化学品使用安

缺少个

全操作规程并

体防护

严格执行。

而与人

体直接

接触造

成伤害

磅料作 染料滴 其它

1、建立健全 经三级培训 三防鞋 1.现场急救药 6 6 2 72 3 一 班

2、配备应急

物资、药品,

以便临时救

治;

3、现场放置

灭火器。

复洗 维修保 灼烫

1、建立健全 经三级培训

养防护

维护、保养台 后上岗作业并

措施不

账; 2、完善 每年定期进行

当

维护、保养制 安全教育与培

度和规定;

训

3、按规定进

行维护、保养

复洗 烘筒安 容器

定期对阀门进 经三级培训

全阀失 爆炸

行巡查,发现 后上岗作业并

现场贴士“小 经三级培训

罗拉挤 伤害

心挤手”标志 后上岗作业并

手

每年定期进行

安全教育与培

训

针梳 保险钩 机械

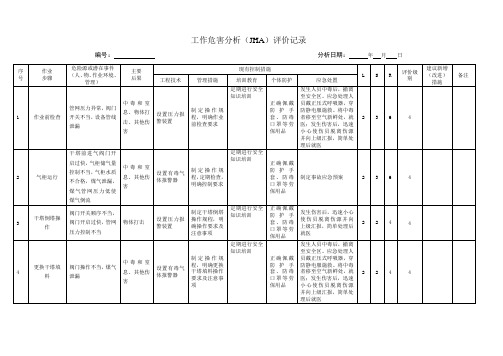

工作危害分析 JHA +评价记录

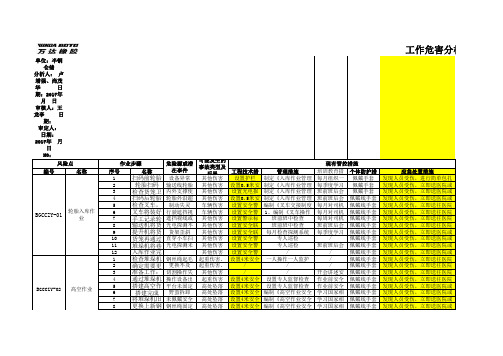

单位:半钢仓储分析人: 卢增强、尚茂华 日期:2017年月 日审核人:王龙亭 日期:审定人:日期:2017年 月日N0:编号名称序号名称工程技术措管理措施培训教育措个体防护措应急处置措施1扫码前轮胎设备异常其他伤害设置护栏制定《入库作业管理每月组织一佩戴手套发现人员受伤,进行简单包扎2轮胎扫码输送线轮胎其他伤害设置0.5米安制定《入库作业管理每季度学习佩戴手套发现人员受伤,立即送医院或3检查货笼卫内外支撑使其他伤害设置光电报制定《入库作业管理班前班后会佩戴手套发现人员受伤,立即送医院或4扫码后轮胎轮胎外沿超其他伤害设置0.5米安制定《入库作业管理班前班后会佩戴线手套发现人员受伤,立即送医院或5检查叉车,制动失灵车辆伤害设置安全警编制《叉车交接制度每月对司机佩戴线手套发现人员受伤,立即送往医院6叉车将装好行驶遮挡视车辆伤害设置安全警1、编制《叉车操作每月对司机佩戴线手套发现人员受伤,立即送往医院7手工记录轮遮挡视线或其他伤害设置警示标班前班中检查每周对司机佩戴线手套发现人员受伤,立即送往医院8输送机将货光电探测不其他伤害设置安全联班前班中检查班前班后会佩戴线手套发现人员受伤,立即送往医院9提升机将货货架歪斜其他伤害设置安全联每月检查探测系统每季度学习佩戴线手套发现人员受伤,立即送医院或10货笼再通过直穿小车扫其他伤害设置安全警专人巡检/佩戴线手套发现人员受伤,立即送医院或11堆垛机将巷光电探测未其他伤害设置安全警专人巡检班前班后会佩戴线手套发现人员受伤,立即送医院或12入库作业完/其他伤害设置安全警//佩戴线手套发现人员受伤,立即送医院或1检查堆垛机钢丝绳起毛起重伤害、设置4米安全一人操作一人监护/佩戴线手套发现人员受伤,立即送往医院2确定需要更更换不及起重伤害、///佩戴线手套发现人员受伤,立即送往医院3准备工作:切割操作失其他伤害//开会讲述安佩戴线手套发现人员受伤,立即送往医院4通过堆垛机操作设备出起重伤害设置4米安全设置专人监督检查作业前安全佩戴线手套发现人员受伤,立即送往医院5搭建高空作平台未固定高处坠落设置4米安全设置专人监督检查作业前安全佩戴线手套发现人员受伤,立即送医院或6搭建完成野蛮拆卸高处坠落设置4米安全编制《高空作业安全学习国家相佩戴线手套发现人员受伤,立即送医院或7将堆垛机旧未佩戴安全高处坠落设置4米安全编制《高空作业安全学习国家相佩戴线手套发现人员受伤,立即送医院或8更换上新钢钢丝绳固定高处坠落设置4米安全编制《高空作业安全学习国家相佩戴线手套发现人员受伤,立即送医院或可能发生的事故类型及后果轮胎入库作业高空作业BGCCZY-01BGCCZY-02风险点作业步骤现有管控措施危险源或潜在事件业分析(JHA)+评价记录它爆炸、中毒和窒息,以及其它伤害等;。

工作危害分析(JHA)评价记录

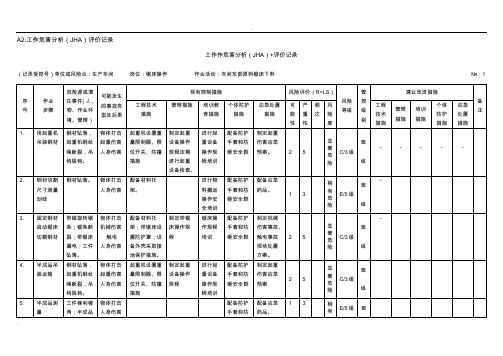

A2:工作危害分析(JHA)评价记录工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:锯床操作作业活动:车间东部原料锯床下料№:1分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:铣床操作作业活动:车间东部半成品车床机加工№:2分析人:日期:审核人:日期:审定人:日期:工工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:磨床操作作业活动:车间东部半成品机加工№:3分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:铣床操作作业活动:车间东部半成品铣床机加工№:6分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:钻床操作作业活动:车间东部半成品钻床机加工№:8分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:刨床操作作业活动:车间东部半成品刨床机加工№:9分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:加工中心操作作业活动:车间加工中心机加工№:11分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:焊接操作作业活动:车间电焊机壳体焊接№:12分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:除锈操作作业活动:车间喷砂除锈№:13分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:装配操作作业活动:车间装配№:14分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:检验包装操作作业活动:车间产品发货№:15分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:维修工作业活动:车间维修动火作业№:16分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:配电室岗位:高压电工作业活动:高压配电管理№:17分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:电工作业活动:低压配电作业№:18分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:电工作业活动:设备电气维修作业№:19分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:维修工作业活动:设备检维修作业№:20分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:电工作业活动:临时用电№:21分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:维修工作业活动:登高作业№:22分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:喷砂操作作业活动:压缩空气制备№:23分析人:日期:审核人:日期:审定人:日期:工作作危害分析(JHA)+评价记录(记录受控号)单位或风险点:生产车间岗位:操作工作业活动:产品及配件吊装№:24分析人:日期:审核人:日期:审定人:日期:。

工作危害分析JHA与评价记录

车辆伤害

车辆伤害

及时检查,使用专用工 具进行清理

及时检查,严禁把头或 手伸到刀架前进行检查

操作规程 操作规程

操作规程

必须正确使用U型销 管理制度操作规程

厂区道路安装减速带, 设置人车分行线

制定与运输方有关的安 全管理制度,进行安全 告知;签订安全协议, 明确约定双方的安全责 任;置限速警示标志

严禁超负荷作业

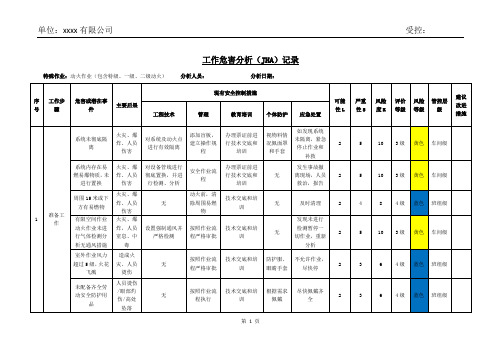

工作危害分析(JHA)+评价记录

分析人:

日期:

审核人:

序 号

作业步骤

危险源或潜在 事件

可能发生的事故 类型及后果

工程技术措施

日期:

审定人: 现有控制措施

日期:

管理措施

培训教育措 个体防护措

施

施

操作失误挤手 1 剪切作业 旋转部位伤手

工件脱落伤人

操作失误挤手 2 冲裁作业 工件脱落、蹦

出伤人 操作失误挤手 3 折弯作业 旋转部位伤手

专项应急处置方案

0.5 6

0.5 6 0.5 6

0.5 6

15 45

15 45 15 45

15 45

4 低风险 岗位

4 低风险 岗位 4 低风险 岗位

4 低风险 岗位

专项应急处置方案 0.5 6 15 45 4 低风险 岗位

专项应急处置方案 0.5 6 15 45 4 低风险 岗位

工作危害分析(JHA)评价记录-成果(纤维)资料

序 号

风险点

作业步骤

危险源或潜在 事件(人、物 、作业环境、

管理)

可能发生的 事故类型及

后果

工程技术措施

管理措施

现有控制措施

风险评价

建议改进(新增)措施

培训教育措施

个体防护措施

风管工

培个应

应急处置措施

可能 暴露频 性率 (L) (E)

严 重 性 (C)

风 险 值 (D)

门

划定安全区域

每年对岗位安全 操作规程进行培

训

配备应急药品药 箱/担架

3

6

低班 2 36 4级 风 组

险级

聚

打开阀 现场启动打料

门,启动 泵,线路老化

打料泵。

打火

触电、火灾

1、电气设备增 加漏电保护器。 2、安装消防设

施

1、安装警示标识 风险点告知;2、

安全员定时巡 检,发现隐患及

时处理

制定触电应急处 置方案,每年至 少一次触电事故

每年对岗位安全 操作规程进行培

训

防护手套、防护 用品

配备应急药品药 箱

1

况,及时处理问

题

开关氮气阀门 时操作不规范

其他伤害

注意防护,防止 其他伤害

每年对岗位安全 操作规程进行培

训

配备应急药品药 箱

6

聚

合

一车

6

15

90

3级

般 风

间 、

险班

组

级

6

2

一

72

3级

般 风

险

班 组 级

开氮气阀 未检查桶身是 门 否完好,桶身 有漏洞

安全生产预防双体系-特殊作业工作危害分析

工作危害分析(JHA)记录特殊作业:动火作业(包含特级、一级、二级动火)分析人员:分析日期:

第1 页

第2 页

第3 页

第4 页

工作危害分析(JHA)记录特殊作业:高处作业分析人员:分析日期:

第5 页

第6 页

工作危害分析(JHA)记录特殊作业:受限空间作业分析人员:分析日期:

工作危害分析(JHA)记录特殊作业:临时用电分析人员:分析日期:

工作危害分析(JHA)记录特殊作业:起重吊装作业分析人员:分析日期:

工作危害分析(JHA)记录特殊作业:动土作业分析人员:分析日期:

工作危害分析(JHA)记录特殊作业:断路作业分析人员:分析日期:

工作危害分析(JHA)记录特殊作业:系统开停车分析人员:分析日期:

注:开停车风险分析仅体现公司现有系统开停车的当前管控水平,根据指南要求系统开停车直接定位2级风险,系统开停车必须纳入公司级管控长期关注、加强管理、持续改进。

工作危害分析表(JHA)特殊作业:外来施工作业分析人员:分析日期:

工作危害分析(JHA)记录表特殊作业:拆除报废作业分析人员:分析日期:

单位:xxxx有限公司受控:

第21 页。

工作危害分析(JHA)评价记录-成果(纤维)

1

3

7

6

6

1

1

3

7

其他伤害

3

6

2

1、安装警示标识 1、电气设备增 制定触电应急处 打开阀 现场启动打料 配备应急物资 风险点告知;2、 门,启动 泵,线路老化 触电、火灾 加漏电保护器。 安全员定时巡 置方案,每年至 配备绝缘鞋、绝 、药品,以便临 少一次触电事故 缘手套 2、安装消防设 打料泵。 打火 检,发现隐患及 时救治 应急演练 施 时处理 安全操作规程中 明确,高处作业 必须佩戴防护用 具 安全操作规程明 确,维修时,拆 卸较重部件时, 必须2人及以上人 员配合。

6

1

1、张贴警示标 志;2、悬挂禁止 1、配备消防设 明火标志;3、佩 每年对岗位安全 未打开胺投料 防护手套、防护 配备应急药品药 中毒和窒息 施;2、安装排 带防护用品;4、 操作规程进行培 间的排风机 用品 箱 风扇; 定期检查设备情 训 况,及时处理问 题 开关氮气阀门 时操作不规范 每年对岗位安全 注意防护,防止 操作规程进行培 其他伤害 训 配备应急药品药 箱

每年对岗位安全 配备防滑手套、 配备应急药品药 操作规程进行培 安全鞋 箱、担架 训

1

6

7

低 42 4级 风 险

班 组 级

每年对岗位安全 操作规程进行培 训

配备隔热手套

配备应急药品药 10 箱、担架

6

1

低 60 4级 风 险

班 组 级

每年对岗位安全 配备防护手套、 配备应急药品药 操作规程进行培 防毒面具 箱、担架 训

工作危害分析(JHA)评价记录(纤维)

现有控制措施 危险源或潜在 可能发生的 事件(人、物 作业步骤 事故类型及 、作业环境、 后果 管理) 风险评价 严 风 可能 暴露频 重 险 应急处置措施 性 率 性 值 (L) (E) (C) (D) 评 价 级 别 风 险 分 级 管 控 层 级 建议改进(新增)措施 工 程 技 术 措 施 管 理 措 施 培 训 教 育 措 施 个 体 防 护 措 施 应 急 处 置 措 施

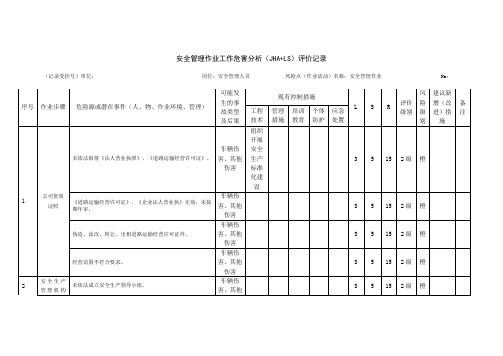

双重预防体系工作危害分析(JHA)评价记录表

工作危害分析(JHA+LS)评价记录

分析人员:分析日期:审核人:审核日期:审定人:审定日期:

1

工作危害分析(JHA+LS)评价记录

分析人员:分析日期:审核人:审核日期:审定人:审定日期:

2

工作危害分析(JHA+LS)评价记录

分析人员:分析日期:审核人:审核日期:审定人:审定日期:

3

工作危害分析(JHA+LS)评价记录

4

工作危害分析(JHA+LS)评价记录

5

工作危害分析(JHA+LS)评价记录

分析人员:分析日期:审核人:审核日期:审定人:审定日期:

6

工作危害分析(JHA+LS)评价记录

7

工作危害分析(JHA+LS)评价记录

8

分析人员:分析日期:审核人:审核日期:审定人:审定日期:

9。

工作危害(JHA)评价记录

工作危害分析(JHA)评价记录

编号:分析日期:年月日

单位:岗位:风险点(作业活动)名称:(保存期限:三年)

工作危害分析(JHA)评价记录

编号:分析日期:年月日

单位:岗位:风险点(作业活动)名称:(保存期限:三年)

工作危害分析(JHA)评价记录

编号:分析日期:年月日

单位:岗位:风险点(作业活动)名称:(保存期限:三年)

工作危害分析(JHA)评价记录

编号:分析日期:年月日

单位:岗位:风险点(作业活动)名称:(保存期限:三年)

工作危害分析(JHA)评价记录

编号:分析日期:年月日

单位:岗位:风险点(作业活动)名称:(保存期限:三年)。

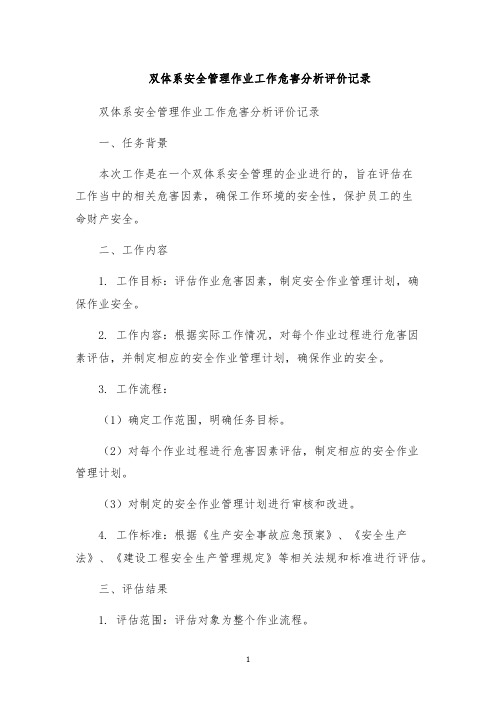

双体系安全管理作业工作危害分析评价记录

双体系安全管理作业工作危害分析评价记录双体系安全管理作业工作危害分析评价记录一、任务背景本次工作是在一个双体系安全管理的企业进行的,旨在评估在工作当中的相关危害因素,确保工作环境的安全性,保护员工的生命财产安全。

二、工作内容1. 工作目标:评估作业危害因素,制定安全作业管理计划,确保作业安全。

2. 工作内容:根据实际工作情况,对每个作业过程进行危害因素评估,并制定相应的安全作业管理计划,确保作业的安全。

3. 工作流程:(1)确定工作范围,明确任务目标。

(2)对每个作业过程进行危害因素评估,制定相应的安全作业管理计划。

(3)对制定的安全作业管理计划进行审核和改进。

4. 工作标准:根据《生产安全事故应急预案》、《安全生产法》、《建设工程安全生产管理规定》等相关法规和标准进行评估。

三、评估结果1. 评估范围:评估对象为整个作业流程。

2. 危害因素评估:评估结果如下:(1)人员因素:由于作业环境为高温闷热,工作时间较长,易导致人员疲劳,增加工伤风险。

同时,部分工作需要爬高,存在坠落和脱落风险。

(2)设备因素:由于设备老化,工作质量不稳定,存在安全隐患。

(3)场地因素:工作场地狭小,通风不畅,容易引起工作人员疲劳和呼吸道疾病。

3. 安全作业管理计划:针对上述危害因素,制定相应的安全作业管理计划如下:(1)针对人员因素的安全措施:a.定期培训员工,普及安全知识,提升安全意识;b.制定合理的工作时间表,避免过度劳累;c.安排手术时间和工作安排,尽量避免高处作业。

(2)针对设备因素的安全措施:a.定期检查和维护设备,保证设备状态良好;b.对设备进行检测和试运行,保障工作质量稳定;c.对设备进行定期更换,保持设备处于最佳状态。

(3)针对场地因素的安全措施:a.增加通风设备,保证空气新鲜;b.对场地进行清洗和消毒,保障场地卫生;c.管理好操作区域,确保工作环境整洁,防止意外发生。

四、总结与改进本次评估旨在排查并消除危害因素,保证员工的人身安全和企业的安全生产。

(双体系)安全管理作业工作危害分析(JHA+LS)评价记录

安全管理作业工作危害分析(JHA+LS)评价记录

(记录受控号)单位:岗位:安全管理人员风险点(作业活动)名称:安全管理作业 No:

分析人:日期:审核人:日期:审定人:日期:

注1:分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

注2:现有管控措施结合公司实际情况按五种措施分类填写,内容必须详细和具体。

注3:可能发生的事故类型应结合公路水路行业特点依据GB6441填写,包括物体打击、车辆伤害、机械伤害、起重伤害、触电、淹溺、灼烫、火灾、高处坠落、坍塌、锅炉爆炸、容器爆炸、其它爆炸、中毒和窒息、以及其它伤害等。

注4:评价级别是运用风险评价方法确定的风险等级,1级/A、2级/B、3级/C、4级/D、5级/E……

注5:风险分级是指重大风险、较大风险、一般风险和低风险(较小风险),分别用“红、橙、黄、蓝”标识。

安全双体系工作危害分析(SC+JHA)评价记录[优质文档]

![安全双体系工作危害分析(SC+JHA)评价记录[优质文档]](https://img.taocdn.com/s3/m/f0bcee79a5e9856a561260e7.png)

*******有限公司工作危害分析(JHA)评价记录2018年09月目录(记录受控号)SC-JHA-001 原料卸车作业No:001 .......................................................................................... 错误!未定义书签。

(记录受控号)SC-JHA-002 下料作业No:002 . (2)(记录受控号)SC-JHA-003 卷板作业No:003 (3)(记录受控号)SC-JHA-004 焊接作业No:004 (4)(记录受控号)SC-JHA-005 打磨作业No:005 (5)(记录受控号)SC-JHA-006 组装作业No:006 (6)(记录受控号)SC-JHA-007 质量检验作业No:007 (7)(记录受控号)SC-JHA-008 液态CO2卸车作业No:008 (8)(记录受控号)SC-JHA-009 临时用电作业No:009 (10)(记录受控号)SC-JHA-010 检维修作业No:010 (12)(记录受控号)SC-JHA-011 高处作业No:011 (14)(记录受控号)SC-JHA-012 配电房作业No:012 (16)(记录受控号)SC-JHA-013 动火作业No:013 (18)(记录受控号)SC-JHA-014 吊装作业No:014 (20)(记录受控号)SC-JHA-015 叉车作业No:015 .......................................................................................... 错误!未定义书签。

(记录受控号)SC-JHA-016 铲车作业No:016 .......................................................................................... 错误!未定义书签。

安全生产双重预防体系-机械行业作业活动工作危害分析记录

工作危害分析(JHA)+评价记录(记录受控号)风险点:冲压作业岗位:作业活动:冲压作业№:XYZY1001 分析人:日期:审核人:日期:审定人:日期:注:1.分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2.当选用风险矩阵分析法(LS)法时可不填写频次。

3.风险分级是指重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

工作危害分析(JHA)+评价记录(记录受控号)风险点:车床加工岗位:作业活动:车床加工№:XYZY1002 分析人:日期:审核人:日期:审定人:日期:注:1.分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2.当选用风险矩阵分析法(LS)法时可不填写频次。

3.风险分级是指重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

工作危害分析(JHA)+评价记录(记录受控号)风险点:铣削作业岗位:作业活动:铣削作业№:XYZY1003 分析人:日期:审核人:日期:审定人:日期:注:1.分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2.当选用风险矩阵分析法(LS)法时可不填写频次。

3.风险分级是指重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

工作危害分析(JHA)+评价记录(记录受控号)风险点:钻孔作业岗位:作业活动:钻孔作业№:XYZY1004 分析人:日期:审核人:日期:审定人:日期:注:1.分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

2.当选用风险矩阵分析法(LS)法时可不填写频次。

3.风险分级是指重大风险、较大风险、一般风险和低风险,分别用“红、橙、黄、蓝”标识。

工作危害分析(JHA)+评价记录(记录受控号)风险点:拉削作业岗位:作业活动:拉削作业№:XYZY1005 分析人:日期:审核人:日期:审定人:日期:注:1.分析人为岗位人员,审核人为所在岗位/工序负责人,审定人为上级负责人。

两个体系 工作 危害分析记录表 JHA

对员工进行动火作业培训, 用电安全培训

按要求穿好工作服。正确 佩戴安全帽、手套、专用

防护帽。

现场清理杂物,设置屏障 现场清理杂物,设置屏障

严格执行动火作业审批制 度,携带一定量的水放在现

场。

对员工进行动火作业安全培 训,提高员工防火意识。

穿戴劳保用品,专用防护 手套、眼镜、防护帽。

风险评价

L

S

R

评价 分级

风险 分级

管控 分层

新增措施

备 注

ME

序 号

风 险 点作 活业动

作业步 骤

可能发生的 主要的危险源 事故类型及

后果

工程技术措施

工作危害分析记录表(JHA)

现行控制措施

管理措施

培训教育措施

个体防护措施

应急处置措施

风险评价

L

S

R

评价 分级

风险 分级

管控 分层

新增措施

备 注

ME

序 号

在现场。

对员工进行动火作业安全培 训,提高员工防火意识。

穿戴劳保用品,专用防护 手套、眼镜、防护帽。

停止作业,断电,用 灭火器和水灭火。必

要时开煤场喷淋水

3

3

8

#

三级

三级

车间 主任

6

违章驾驶车辆 车辆伤害 驾驶铲

设置限速标语,定期维护铲车

定期检查维护车辆,班组加 强监督。现场设置安全警示

语。限制区域行驶。

风 险 点作 活业动

作业步 骤

可能发生的 主要的危险源 事故类型及

后果

工程技术措施

工作危害分析记录表(JHA)

现行控制措施

管理措施

工作危害分析(JHA)及评价记录(脱硫塔检修作业)

/

2

3

6

4

低风险

班组级

工作危害分析(JHA)及评价记录(脱硫塔检修作业)

作业活动:脱硫塔检修作业 分ቤተ መጻሕፍቲ ባይዱ人员:

序号

作业步骤

危险源或潜在事件

可能发生的事故类型及后果

现有控制措施

风险评价

风险分级

管控层级

建议改进(新增)措施

备注

工程技术措施

管理措施

培训教育措施

个体防护措施

应急处置措施

可能性

严重性

风险值

评价级别

1

脱硫塔检修

加盲板隔离

车间级

7

由于未佩戴安全带,存在人员坠落风险

人员受伤

/

3

4

12

3

一般风险

车间级

8

由于搭设脚手架缺陷,存在坠落风险

人员受伤

检修平台及脚手架防护栏符合规范

3

4

12

3

一般风险

车间级

9

由于工器具坠落或存在缺陷,存在人员坠落风险

人员受伤

2

4

8

4

低风险

班组级

10

设备交出

由于法兰泄漏,存在人员受伤、局部停车或减负荷风险

一般风险

车间级

3

由于盲板不符合要求,存在中毒风险

中毒和窒息

/

3

3

12

3

一般风险

车间级

4

由于工具缺陷、位置不好,存在人员受伤风险

人员受伤

/

2

4

8

4

低风险

班组级

5

进入内部检修

由于置换不合格,存在中毒和窒息风险

03工作危害分析(JHA)及评价记录.

害

期维护保养

248 4

低

班组 班组长、岗位作业

级

人员

23

未按要求检查电源

触电、其他伤 害

24 25

老化试验

多种样品同时试验时,电路线存在缠绕、 短路等情况

试验时有人员值守,周围无可燃物

火灾、其他伤 害

火灾、其他伤 害

26

工作完毕后,未按规定关闭电气开关,清 理现场,工件工具摆放整齐

其他伤害

27

未按要求检查试验设备

材

行全面检

查;4、定

2 2 2 2

48 48 5 10 5 10

4 4 3 3

低

班组 班组长、岗位作业

级

人员

低

班组 班组长、岗位作业

级

人员

一般

车间 车间主任、班组长 级 、岗位作业人员

一般

车间 车间主任、班组长 级 、岗位作业人员

22

作业 工作完毕后,未按规定关闭水、电、气等 触电、其他伤

后 开关,清理现场,工件工具摆放整齐

248 4

等管理制度

及设备的安

10

电气连接不准确

触电、其他伤 害

全操作规 1. 三级安 程,并严格 全教育培 配备工作服

248 4

烧录 作业 作业 时

有漏电保护

执行;2、 作业前,对

训,考核合 格。2. 进

、防护手套 等劳动防护

制定应急预 案,定期开

11

未按要求检查试验设备

触电、其他伤 害

设备进行点 行年度安全 检;3、每 教育培训,

作技能

配备防护服 、防护手套 等劳动防护

用品

制定应急预 案,定期开 展应急演练

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

*******有限公司

工作危害分析(JHA)评价记录

2018年09月

目录

(记录受控号)SC-JHA-001单位:*********有限公司岗位/地点:生产车间风险点(作业活动)名称:原料卸车作业No:001

分析人:日期:审核人:日期:审定人:日期:

(记录受控号)SC-JHA-002单位:*********有限公司岗位/地点:生产车间风险点(作业活动)名称:下料作业No:002

分析人:日期:审核人:日期:审定人:日期:

(记录受控号)SC-JHA-003单位:*********有限公司岗位/地点:生产车间风险点(作业活动)名称:卷板作业No:003

分析人:日期:审核人:日期:审定人:日期:

(记录受控号)SC-JHA-004单位:*********有限公司岗位/地点:生产车间风险点(作业活动)名称:焊接作业No:004

分析人:日期:审核人:日期:审定人:日期:

(记录受控号)SC-JHA-005单位:*********有限公司岗位/地点:生产车间风险点(作业活动)名称:打磨作业No:005

分析人:日期:审核人:日期:审定人:日期:

(记录受控号)SC-JHA-006单位:*********有限公司岗位/地点:生产车间风险点(作业活动)名称:组装作业No:006

分析人:日期:审核人:日期:审定人:日期:

(记录受控号)SC-JHA-007单位:*********有限公司岗位/地点:生产车间风险点(作业活动)名称:质量检验作业No:007

分析人:日期:审核人:日期:审定人:日期:

(记录受控号)SC-JHA-008单位:*********有限公司岗位/地点:液态CO2站风险点(作业活动)名称:液态CO2卸车作业No:008

分析人:日期:审核人:日期:审定人:日期:

(记录受控号)SC-JHA-009单位:*********有限公司岗位/地点:厂区风险点(作业活动)名称:临时用电作业No:009

分析人:日期:审核人:日期:审定人:日期:

(记录受控号)SC-JHA-010单位:*********有限公司岗位/地点:厂区风险点(作业活动)名称:检维修作业No:010

分析人:日期:审核人:日期:审定人:日期:

(记录受控号)SC-JHA-011单位:*********有限公司岗位/地点:起重机风险点(作业活动)名称:高处作业No:011

分析人:日期:审核人:日期:审定人:日期:

(记录受控号)SC-JHA-012单位:*********有限公司岗位/地点:配电房风险点(作业活动)名称:配电房作业No:012

分析人:日期:审核人:日期:审定人:日期:

(记录受控号)SC-JHA-013单位:*********有限公司岗位/地点:厂区风险点(作业活动)名称:动火作业No:013。