制造工程能力评估Checklist

(整理)SE-Checklist-TR1ChecklistTR1评审表-030000.

Power Energy: Is there any energy saving requirement or standard included in function requirement? E.g. USA’s Energy Star, Swiss’ Energy 2000.

包括设备功耗、电磁辐射、静音设计、环保材料选用、结构可拆卸设计、可回用设计等方面

Including equipment power assumption, EMI/Radiation, Noise, Environmental protection material, Mechanical install-ability, Recycle use , etc.

根据测试策略、经验总结以及内部访谈和可测性需求集定义可测性需求?

Base on test strategy, working experience, internal communications and testability requirements set of Huawei

可参照可测性设计需求基线,A类基线必须满足

Deliverables:NA

Relating activities:NA

所有可制造性需求是否得到满足?

Have all Manufacturability requirements been identified?

此项建议由制造代表/开发代表给出评审意见

It's recommended that MNFPDT/RDPDTis responsible for this checklist item

新供应商QSA QPA审核checklist及审核报告

b.核心技术人员的成就(如工作经历、技术成就等);

技术研发能力及产品发展规划

a.主要的研发技术能力行业水平对比(如在行业的排名等)

b.核心技术是否自主完成?例如结构件的模具、NCVM、按键组装夹具

4.2

等; c.公司的技术产品规划何技术创新(如是否为行业主流趋势或引领行业趋

势);

d.获得或正在申请的专利情况(关注数量和是否为核心专利,是否对行

2.4.1

检验标准 a.检验标准是否适用?是否每种产品都有标准?是否确定抽样计划?AQL 是否根据客户要求确定?是否确定检验转移规则?是否明确关键测试参 数及使用工具? b.检验项目是否涵盖客户要求(包括环保要求)?例行可靠性检验是否 有?是否自己完成?或者需要外发完成? c.样板管理:是否有标准样板?是否进行版本管理?

c.是否有满意度调查记录?抱怨处理记录?

6 组织结构

组织结构配置

6.1 a.质量部门是否独立? b.质量部门权限如何?

组织结构 质量、设计人员配置比率

6.2 a.主要质量、设计人员的构成(如数量比例、学历、工作经验等); b.核心技术人员的成就(如工作经历、技术成就等);

7

变更管理

变更管理流程(完善性、适宜性、有效性)

7.1

a.是否有5M1E变更管理流程?怎样定义变更? b.通过什么方式进行变更传递(含内部及客户)?是否受控状态?

变更管理

c.变更后产品是否重新签样认可?是否需要客户认可? 记录

a.是否有变更记录?相关联的资料能否很快找到?

7.2 b.各工序是否第一时间获得变更信息?怎样获得?怎样执行变更后信

息?

c.出货时是否在产品及包装上明确标识变更信息?

于失准前的测试产品是否重新测试?

Checklist检查表

审核类别:审核日期:年 月 日本次审核结果:备注/说明(70分以下)实际得分美国加拿大日韩东南亚国内其它表单编号:SZ-QC-027E(01)厂区占地面积:______平方米 建筑面积:______平方米 仓库面积:______平方米评分在70-79分“可接受”的供应商必须提供书面的改善计划并且可能需要再评估。

评分为70分以下“不满意”的供应商必须立即改善并提供书面的改善计划,并在改善一定周期后进行重新审核。

生产能力(*/月)产品种类、生产能力、配额管理人员名单机器设备(如不够空位请加附页)主要市场概 况供应商名称:____________________________________________________供应商地址:____________________________________________________电话号码:______________ 传真号码:______________ 工厂联络人:_______已用配额尚余配额主要客户(百分比):生产主要类别欧洲工厂员工概况总经理: __________ 质量经理:_________ 厂长/生产经理:_________主要客户/市场工人总数:______ 技术操作工:______ 职员人数:______品质人员数:______(80至89 分)松泽化妆品(深圳)有限公司供应商现场审核查检表级别(90分至100分)(70 至79 分)澳洲供应商代表签字/日期:工厂内部环境设备种类及数量: 1、_________________ 2、____________________ 3、________________松泽公司代表签字/日期:说明:评分90分以上“极佳”的供应商为“认证首选供应商”。

评分为“满意”在80-89之间的一般不需要书面的改善计划,不过不属于 “认证首选供应商”的资格地位。

首次审核跟进审核年度审核不满意满意可接受极佳。

制造业常用英语学习

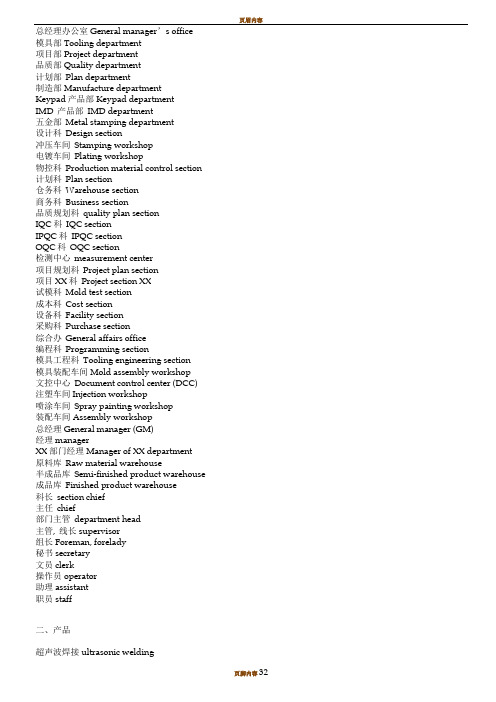

总经理办公室General manager’s office模具部Tooling department项目部Project department品质部Quality department计划部Plan department制造部Manufacture departmentKeypad产品部Keypad departmentIMD 产品部IMD department五金部Metal stamping department设计科Design section冲压车间Stamping workshop电镀车间Plating workshop物控科Production material control section 计划科Plan section仓务科Warehouse section商务科Business section品质规划科quality plan sectionIQC科IQC sectionIPQC科IPQC sectionOQC科OQC section检测中心measurement center项目规划科Project plan section项目XX科Project section XX试模科Mold test section成本科Cost section设备科Facility section采购科Purchase section综合办General affairs office编程科Programming section模具工程科Tooling engineering section模具装配车间Mold assembly workshop文控中心Document control center (DCC)注塑车间Injection workshop喷涂车间Spray painting workshop装配车间Assembly workshop总经理General manager (GM)经理managerXX部门经理Manager of XX department原料库Raw material warehouse半成品库Semi-finished product warehouse 成品库Finished product warehouse科长section chief主任chief部门主管department head主管, 线长supervisor组长Foreman, forelady秘书secretary文员clerk操作员operator助理assistant职员staff二、产品超声波焊接ultrasonic welding塑胶件Plastic parts塑材Raw parts喷涂件Painted parts装配件Assembly parts零件Component原料Raw material油漆Paint稀释剂Thinner油墨Ink物料编号part number三、模具注塑模具injection mold冲压模具Stamping tool模架mold base定模座板Fixed clamp plate A板A plateB板B plate支承板support plate方铁spacer plate回位销Return pin导柱Guide pin动模座板Moving clamp plate 顶针ejector pin单腔模具single cavity mold 多腔模具multi-cavity mold 浇口gate合模力clamping force锁模力locking force开裂crack循环时间cycle time老化aging螺杆screw镶件Insert主流道sprue分流道runner浇口gate直浇口direct gate点浇口pin-point gate测浇口edge gate潜伏浇口submarine gate浇口套sprue bush流道板runner plate排气槽vent分型线(面)parting line定模Fixed mold动模movable mold型腔cavity凹模cavity plate,凸模core plate斜销angle pin滑块slide拉料杆sprue puller定位环locating ring脱模斜度draft滑动型芯slide core螺纹型芯threaded core热流道模具hot-runner mold熔合纹weld line三板式模具three plate mold脱模ejection脱模剂release agent注射能力shot capacity注射速率injection rate注射压力injection pressure保压时间holding time闭模时间closing time电加工设备Electron Discharge Machining数控加工中心CNC machine center万能铁床Universal milling machine平面磨床Surface grinding machine万能摇臂钻床Universal radial movable driller 立式钻床Vertical driller倒角chamfer键Key键槽keyway间距pitch快速成型模Rapid prototype tool (RPT)四、品管SPC statistic process control品质保证Quality Assurance(QA)品质控制Quality control(QC)来料检验IQC Incoming quality control巡检IPQC In-process quality control校对calibration环境试验Environmental test光泽gloss拉伸强度tensile strength盐雾实验salt spray test翘曲warp比重specific gravity疲劳fatigue撕裂强度tear strength缩痕sink mark耐久性durability抽样sampling样品数量sample sizeAQL Acceptable Quality level批量lot size抽样计划sampling plan抗张强度Tensile Strength抗折强度Flexural Strength硬度Rigidity色差Color Difference涂镀层厚度Coating Thickness导电性能Electric Conductivity粘度viscosity附着力adhesion耐磨Abrasion resistance尺寸Dimension(喷涂)外观问题Cosmetic issue不合格品Non-conforming product限度样板Limit sample五、生产注塑机injection machine冲床Punch machine嵌件注塑Insert molding双色注塑Double injection molding薄壁注塑Thin wall molding膜内注塑IMD molding ( In-mold decoration)移印Tampo printing丝印Silk screen printing热熔Heat staking超声熔接Ultrasonic welding (USW)尼龙nylon黄铜brass青铜bronze紫(纯)铜copper料斗hopper麻点pit配料compounding涂层coating飞边flash缺料Short mold烧焦Burn mark缩水Sink mark气泡Bubbles破裂Crack熔合线Welding line流痕Flow mark银条Silver streak黑条Black streak表面光泽不良Lusterless表面剥离Pelling翘曲变形Deformation脏圬Stain mark油污Oil mark蓝黑点Blue-black mark顶白Pin mark拉伤Scratch限度样品Limit sample最佳样品Golden sample预热preheating再生料recycle material机械手Robot机器人Servo robot试生产Trial run; Pilot run (PR)量产mass production切料头Degate产能Capacity能力Capability参数Parameter二次加工Secondary process六.物控保质期shelf lifeABC分类法ABC Classification装配Assembly平均库存Average Inventory批号Batch Number批量生产Mass Production提货单Bill of Lading物料清单Bill of Material采购员Buyer检查点Check Point有效日期Date Available修改日期Date Changed结束日期Date Closed截止日期Date Due生产日期Date in Produced库存调整日期Date Inventory Adjust作废日期D ate Obsolete收到日期Date Received交付日期Date Released需求日期Date Required需求管理Demand Management需求Demand工程变更生效日期Engineering Change Effect Date呆滞材料分析Excess Material Analysis完全跟踪Full Pegging在制品库存In Process Inventory投入/产出控制Input/ Output Control检验标识Inspection ID库存周转率Inventory Carry Rate准时制生产Just-in-time (JIT)看板Kanban人工工时Labor Hour最后运输日期Last Shipment Date提前期Lead Time负荷Loading仓位代码Location Code仓位状况Location Status批量标识Lot ID批量编号Lot Number批量Lot Size机器能力Machine Capacity机器加载Machine Loading制造周期时间Manufacturing Cycle Time制造资源计划Manufacturing Resource Planning (MRP II) 物料成本Material Cost物料发送和接收Material Issues and Receipts物料需求计划Material Requirements Planning现有库存量On-hand Balance订单输入Order Entry零件批次Part Lot零件编号Part Number (P/N)零件Part领料单Picking List领料/提货Picking产品控制Product Control产品线Production Line采购订单跟踪Purchase Order Tracking需求量Quantity Demand毛需求量Quantity Gross安全库存量Safety Stock在制品Work in Process零库存Zero Inventories七.QS-9000中的术语APQP Advanced Product Quality Planning and Control Plan,产品质量先期策划和控制计划PPAP Production Part Approval Process,生产件批准程序FMEA Potential Failure Mode and Effects Analysis,潜在失效模式及后果分析MSA Measure System Analysis,测量系统分析SPC Statistical Process Control,统计过程控制审核Audit能力Capability能力指数Capability Indices控制计划Control Plans纠正措施Corrective Action文件Documentation作业指导书Standard operation procedure (SOP); Work instruction不合格品Nonconformance不合格Nonconformity每百万零件不合格数Defective Parts Per Million, DPPM预防措施Preventive Action程序Procedures过程流程图Process Flow Diagram, Process Flow Chart质量手册Quality Manual质量计划Quality Plan质量策划Quality Planning质量记录Quality Records原始数据Raw Data反应计划Reaction Plan返修Repair返工Rework现场Site分承包方Subcontractors产品product质量quality质量要求quality requirement顾客满意customer satisfaction质量管理体系quality management system质量方针quality policy质量目标quality objective质量管理quality management质量控制quality control质量保证quality assurance组织organization顾客customer供方supplier过程process服务service设计与开发design and development:特性characteristic可追溯性trace ability合格conformity缺陷defect纠正correction让步concession放行release报废scrap规范specification检验inspection试验test验证verification评审review测量measurement普通原因Common Cause均值Mean极差Range稳定性Stability计量型数据Variables Data变差Variation重复性Repeatability再现性Reproducibility稳定性Stability分辨率Resolution过程更改Process change质量功能展开QFD外观项目Appearance Item初始过程能力Preliminary Process Capability材料清单Bill of Material设计确认Design Validation设计验证Design Verification八.常用缩略词语OEM Original Equipment ManufacturerANOVA 方差分析法Analysis of VarianceDFMEA 设计失效模式及后果分析Design Failure Mode and Effects Analysis DOE 试验设计Design of ExperimentGR&R 量具的重复性和再现性Gage Repeatability and Reproducibility PFMEA 过程失效模式及后果分析Process Failure Mode and Effect Analysis QSR 质量体系要求Quality System RequirementQFD 质量功能展开Quality Function DeploymentBOM 物料清单Bill of MaterialCpk 稳定过程的能力指数Capability for stable processLCL 下控制限Lower Control LimitUCL 上控制限Upper Control LimitLSL 工程规范下限Lower Specification LimitX(—)--R图均值一极差图Average-Range Chart防错(POKA-YOKE)Mistake ProofingETA 预计到达Estimate to be arrivePO 定单Purchase orderM/C 机器machineRFQ 报价需求Request for quotationMFI 熔融流动指数Melt flow indexFAI 全尺寸检测报告First article inspectionCOC 材质证明Certificate of complianceALT 加速老化试验Accelerated life testCRR 承认书Component review reportOT 加班Over timeCAP 矫正计划Corrective action planR&D 研发Research and DevelopmentASAP 尽快As soon as possibleECN工程更改通知Engineering change noticeDCN 设计更改通知Design change noticeOTD 准时交货On time delivery九.通用词语确保ensure构想construct会签con-sign功能Function机构organization外观appearance适用apply to作业流程Operation flow附件attachment商务人员business personnel汇总summarize指定相关人员designated personnel新产品开发说明会new product development explanation meeting 拟定Prepare委托entrust认证qualify电子档Soft copy3D文件3D database移转Transfer执行ConductXXX申请单XXX Application form客户要求Customer requirement启动Kick off评估Evaluation作业员Operator批准, 承认Approval合同评审Contract review可靠性Reliability相关的Relevant程序Procedure制程Process流程图Flow chart产品Product生产Production资材Logistics责任Responsibility跟进Follow-up交付Delivery汇总Summarize外协加工subcontract指定相关人员designated personnel编号number附件attachment产品名称Description周期循环时间Cycle time模具号Mold No,数量quantity ( Qt’y )备注remarkSAP号SAP No.客户Customer表单Form初步的Preliminary版本Version根本原因Root cause(喷漆)夹具Fixture(设备)小夹具Jig设备Equipment设施Facility送,提交(样品)Submit责任部门,责任人Responsible by(大的)目标Objective(小的,具体的)目标Target格式Format上岗证Qualification card需求Requirement现场On site查检表Checklist试产pilot增值税VAT---value-added tax品质专业英语大全零件材料类的专有名词CPU: central processing unit(中央处理器)IC: Integrated circuit(集成电路)Memory IC: Memory Integrated circuit(记忆集成电路)RAM: Random Access Memory(随机存取存储器)DRAM: Dynamic Random Access Memory(动态随机存取存储器)SRAM: Staic Random Access Memory(静态随机存储器)ROM: Read-only Memory(只读存储器)EPROM:Electrical Programmable Read-only Memory(电可抹只读存诸器)EEPROM: Electrical Erasbale Programmable Read-only Memory(电可抹可编程只读存储器)CMOS: Complementary Metal-Oxide-Semiconductor(互补金属氧化物半导体)BIOS: Basic Input Output System(基本输入输出系统)Transistor:电晶体LED:发光二极体Resistor:电阻Variator:可变电阻Capacitor:电容Capacitor array:排容Diode:二极体Transistor:三极体Transformer:变压器(ADP)Oscillator:频率振荡器(0sc)Crystal:石英振荡器XTAL/OSC:振荡产生器(X)Relay:延时器Sensor:感应器Bead core:磁珠Filter:滤波器Flat Cable:排线Inductor:电感Buzzer:蜂鸣器Socket:插座Slot:插槽Fuse:熔断器Current:电流表Solder iron:电烙铁Magnifying glass:放大镜Caliper:游标卡尺Driver:螺丝起子Oven:烤箱TFT:液晶显示器Oscilloscope:示波器Connector:连接器PCB:printed circuit board(印刷电路板)PCBA: printed circuit board assembly(电路板成品)PP:并行接口HDD:硬盘FDD:软盘PSU:power supply unit(电源供应器)SPEC:规格Attach:附件Case: 机箱,盖子Cover:上盖Base:下盖Bazel:面板(panel)Bracket:支架,铁片Lable:贴纸Guide:手册Manual:手册,指南Card:网卡Switch:交换机Hub:集线器Router:路由器Sample:样品Gap:间隙Sponge:海绵Pallet:栈板Foam:保利龙Fiber:光纤Disk:磁盘片PROG:程序Barcode:条码System:系统System Barcode:系统条码M/B:mother board:主板CD-ROM:光驱FAN:风扇Cable:线材Audio:音效K/B:Keyboard(键盘)Mouse:鼠标Riser card:转接卡Card reader:读卡器Screw:螺丝Thermal pad:散热垫Heat sink:散热片Rubber:橡胶垫Rubber foot:脚垫Bag:袋子Washer:垫圈Sleeve:袖套Config:机构Label hi-pot:高压标签Firmware label:烧录标签Metal cover:金属盖子Plastic cover:塑胶盖子Tape for packing:包装带Bar code:条码Tray:托盘Collecto:集线夹Holder:固定器,L铁Connecter:连接器IDE:集成电路设备,智能磁盘设备SCSI:小型计算机系统接口Gasket:导电泡棉AGP:加速图形接口PCI:周边组件扩展接口LAN:局域网USB:通用串形总线架构Slim:小型化COM:串型通讯端口LPT:打印口,并行口Power cord:电源线I/O:输入,输出Speaker:扬声器EPE:泡棉Carton:纸箱Button:按键,按钮Foot stand:脚架部门名称的专有名词QS:Quality system品质系统CS:Coutomer Sevice 客户服务QC:Quality control品质管理IQC:Incoming quality control 进料检验LQC:Line Quality Control 生产线品质控制IPQC:In process quality control 制程检验FQC:Final quality control 最终检验OQC:Outgoing quality control 出货检验QA:Quality assurance 品质保证SQA:Source(supplier) Quality Assurance 供应商品质保证(VQA) CQA:Customer Quality Assurance客户质量保证PQA rocess Quality Assurance 制程品质保证QE:Quality engineer 品质工程CE:component engineering零件工程EE:equipment engineering设备工程ME:manufacturing engineering制造工程TE:testing engineering测试工程PPE roduct Engineer 产品工程IE:Industrial engineer 工业工程ADM: Administration Department行政部RMA:客户退回维修CSDI:检修PC:producing control生管MC:mater control物管GAD: General Affairs Dept总务部A/D: Accountant /Finance Dept会计LAB: Laboratory实验室DOE:实验设计HR:人资PMC:企划RD:研发W/H:仓库SI:客验PD: Product Department生产部PA:采购(PUR: Purchaing Dept)SMT:Surface mount technology 表面粘着技术MFG:Manufacturing 制造MIS:Management information system 资迅管理系统DCC:document control center 文件管制中心厂内作业中的专有名词QT:Quality target品质目标QP:Quality policy目标方针QI:Quality improvement品质改善CRITICAL DEFECT:严重缺点(CR)MAJOR DEFECT:主要缺点(MA)MINOR DEFECT:次要缺点(MI)MAX:Maximum最大值MIN:Minimum最小值DIA iameter直径DIM imension尺寸LCL:Lower control limit管制下限UCL:Upper control limit管制上限EMI:电磁干扰ESD:静电防护EPA:静电保护区域ECN:工程变更ECO:Engineering change order工程改动要求(客户)ECR:工程变更需求单CPI:Continuous Process Improvement 连续工序改善Compatibility:兼容性Marking:标记DWG rawing图面Standardization:标准化Consensus:一致Code:代码ZD:Zero defect零缺点Tolerance:公差Subject matter:主要事项Auditor:审核员BOM:Bill of material物料清单Rework:重工ID:identification识别,鉴别,证明PILOT RUN: (试投产)FAI:首件检查FPIR:First Piece Inspection Report首件检查报告FAA:首件确认SPC:统计制程管制CP: capability index(准确度)CPK: capability index of process(制程能力)PMP:制程管理计划(生产管制计划)MPI:制程分析DAS efects Analysis System 缺陷分析系统PPB:十亿分之一Flux:助焊剂P/N:料号L/N:Lot Number批号Version:版本Quantity:数量Valid date:有效日期MIL-STD:Military-Standard军用标准ICT: In Circuit Test (线路测试)ATE:Automatic Test Equipment自动测试设备MO: Manafacture Order生产单T/U: Touch Up (锡面修补)I/N:手插件P/T:初测F/T: Function Test (功能测试-终测)AS 组立P/K:包装TQM:Total quality control全面品质管理MDA:manufacturing defect analysis制程不良分析(ICT) RUN-IN:老化实验HI-pot:高压测试FMI:Frequency Modulation Inspect高频测试DPPM: Defect Part Per Million(不良率的一种表达方式:百万分之一) 1000PPM即为0.1% Corrective Action: (CAR改善对策)ACC:允收REJ:拒收S/S:Sample size抽样检验样本大小SI-SIV:Special I-Special IV特殊抽样水平等级CON:Concession / Waive特采ISO:国际标准化组织ISA:Industry Standard Architecture工业标准体制结构OBA:开箱稽核FIFO:先进先出PDCA:管理循环Plan do check action计划,执行,检查,总结WIP:在制品(半成品)S/O: Sales Order (业务订单)P/O: Purchase Order (采购订单)P/R: Purchase Request (请购单)AQL:acceptable quality level允收品质水准LQL;Limiting quality level最低品质水准QVL:qualified vendor list合格供应商名册AVL :认可的供货商清单(Approved Vendor List) QCD: Quality cost delivery(品质,交期,成本)MPM:Manufacturing project management制造专案管理KPI:Key performance indicate重要绩效指标MVT:Manufacturing Verification Test制造验证试产Q/R/S:Quality/Reliability/Service质量/可靠度/服务STL:ship to line(料到上线)NTF:No trouble found误判CIP:capacity improvement plan(产能改善计划)MRB:material review board(物料审核小组)MRB:Material reject bill退货单JIT:just in time(即时管理)5S:seiri seiton seiso seiketsu shitsuke(整理,整顿,清扫,清洁,修养)SOP:standard operation process(标准作业程序)SIP:Specification inspection process制程检验规格TOP: Test Operation Process (测试作业流程)WI: working instruction(作业指导书)SMD:surface mounting device(表面粘着原件)FAR:failure aualysis report故障分析报告CAR:Corrective action report改善报告BPR:企业流程再造(Business Process Reengineering)ISAR :首批样品认可(Initial Sample Approval Request)-JIT:实时管理(Just In Time)QCC :品管圈(Quality Control Circle)Engineering Department (工程部)TQEM: Total Quality Environment Management(全面品质环境管理)PD: Production Department (制造)LOG: Logistics (后勤支持)Shipping: (进出口)AOQ:Average Output Quality平均出货质量AOQL:Average Output Quality Level平均出货质量水平FMEA:failure model effectiveness analysis失效模式分析CRB: Change Review Board (工程变更会议)CSA:Customer Simulate Analysis客户模拟分析SQMS:Supplier Quality Management System供应商品质管理系统QIT: Quality Improvement Team 品质改善小组QIP:Quality Improvement Plan品质改善计划CIP:Continual Improvement Plan持续改善计划M.Q.F.S: Material Quality Feedback Sheet (来料品质回馈单) SCAR: Supplier Corrective Action Report (供货商改善对策报告)8D Sheet: 8 Disciplines sheet ( 8D单)PDCA:PDCA (Plan-Do-Check-Action) (管理循环)MPQ: Material Packing Quantity (物料最小包装量)DSCN: Delivery Schedule Change Notice (交期变更通知) QAPS: Quality Assurance Process Sheet (品质工程表)DRP :运销资源计划(Distribution Resource Planning)DSS:决策支持系统(Decision Support System)EC :电子商务(Electronic Commerce)EDI :电子资料交换(Electronic Data Interchange)EIS :主管决策系统(Excutive Information System)ERP:企业资源规划(Enterprise Resource Planning)FMS :弹性制造系统(Flexible Manufacture System)KM :知识管理(Knowledge Management)4L :逐批订购法(Lot-for-Lot)LTC :最小总成本法(Least Total Cost)LUC :最小单位成本(Least Unit Cost)MES :制造执行系统(Manufacturing Execution System)MPS :主生产排程(Master Production Schedule)MRP :物料需求规划(Material Requirement Planning)MRPⅡ:制造资源计划(Manufacturing Resource Planning)OEM :委托代工(Original Equipment Manufacture)ODM :委托设计与制造(Original Design & Manufacture)OLAP:线上分析处理(On-Line Analytical Processing)OLTP:线上交易处理(On-Line Transaction Processing)OPT :最佳生产技术(Optimized Production Technology)PDCA:PDCA管理循环(Plan-Do-Check-Action)PDM:产品数据管理系统(Product Data Management))RCCP:粗略产能规划(Rough Cut Capacity Planning)SCM :供应链管理(Supply Chain Management)SFC :现场控制(Shop Floor Control)TOC:限制理论(Theory of Constraints)TQC :全面品质管制(Total Quality Control)FYI/R:for your information/reference仅供参考ASAP:尽快S/T:Standard time标准时间TPM:total production maintenance:全面生产保养ESD Wrist strap:静电环IT:information technology信息技术,资讯科学CEO:Chief Executive Officer执行总裁COO:Chief Operaring Officer首席业务总裁SWOT:Strength,Weakness,Opportunity,Threat优势﹐弱点﹐机会﹐威胁Competence:专业能力Communication:有效沟通Cooperation:统御融合Vibration Testing:振动测试IDP:Individual Development Plan个人发展计划MRP:Material Requirement Planning物料需求计划MAT'S:Material材料LRR:Lot Rejeet Rate批退率ATIN:Attention知会3C:Computer ,Communication , Consumer electronic消费性电子5W1H:When , Where , Who , What , Why , Ho5M: Man , Machine , Material , Method , Measurement人,机器,材料,方法,测量4MIE: Man,Material,Machine,Method,Environment人力,物力,财务,技术,时间(资源)7M1I: Manpower , Machine , Material , Method, Market , Management , Money , Information 人力,机器,材料,方法, 市场,管理,资金,资讯1 Accuracy 准确度2 Action 行动3 Activity 活动4 Analysis Covariance 协方差分析5 Analysis of Variance 方差分析6 Approved 承认7 Attribute 计数值8 Average 平均数9 Balance sheet 资产负债对照表10 Binomial 二项分配11 Brainstorming Techniques 脑力风暴法12 Cause and Effect Matrix 因果图(鱼骨图)13 CL:Center Line 中心线14 Check Sheets 检查表15 Complaint 投诉16 Conformity 合格(符合)17 Control 控制18 Control chart 控制(管制)图19 Correction 纠正20 Correlation Methods 相关分析法21 CPI: continuouse Process Improvement 连续工序改善22 Cross Tabulation Tables 交叉表23 CS: Customer Sevice 客(户)服(务)中心24 DSA: Defects Analysis System 缺陷分析系统25 Data 数据Description:品名26 DCC: Document Control Center 文控中心27 Decision 决策、判定28 Defects per unit 单位缺点数29 Description 描述30 Device 装置31 Do 执行32 DOE: Design of Experiments 实验设计33 Element 元素34 Engineering recbnology 工程技35 Environmental 环境36 Equipment 设备37 Estimated accumulative frequency 计算估计累计数38 E Equipment Variation 设备变异39 External Failure 外部失效,外部缺陷40 FA: Failure Analysis 失效分析41 Fact control 事实管理42 Fatigue 疲劳43 FMEA: Failure Mode and Effect Analysis失效模式与效果分析44 FP First-Pass Yield (第一次通过)合格率45 FQA: Final Quality Assurance 最终品质保证46 FQC: Final Quality control 最终品质控制47 Gauge system 测量系统48 Grade 等级49 Histogram 直方图50 Improvement 改善51 Initial review 先期审查52 Inspection 检验53 Internal Failure 内部失效、内部缺陷54 IPQC: In Process Quality Control 制程品质控制55 IQC: Incomming Quality Control 来料品质控制56 IS International Organization for Standardization 国际标准化组织57 LCL: Lower Control limit 管制下限58 LQC: Line Quality Control 生产线品质控制59 LSL: Lower Size Limit 规格下限60 Machine 机械61 Manage 管理62 Materials 物料63 Measurement 测量64 Median 中位数65 MSA: Measurement System Analysis 测量系统分析66 Occurrence 发生率67 Operation Instruction 作业指导书68 Organization 组织69 Parto 柏拉图70 PPM arts per Million (百万分之)不良率71 Plan 计划72 Policy 方针73 Population 群体74 PQA: Process Quality Assurance 制程品质保证75 Practice 实务(践)76 Prevention 预防77 Probability 机率78 Probability density function 机率密度函数79 Procedure 流程80 Process 过程81 Process capability analysis 制程能力分析(图)82 Process control and Process capability制程管制与制程能力83 Product 产品84 Production 生产85 Projects 项目86 QA: Quality Assurance 品质保证87 QC: Quality Control 品质控制88 QE: Quality Engineering 品质工程89 QFD: Quality Function Desgin 品质机能展开(法)90 Quality 质量91 Quality manual 品质手册92 Quality policy 品质政策(质量方针)93 Random experiment 随机试验94 Random numbers 随机数95 R:Range 全距(极差)96 Reject 拒收97 Repair 返修98 Repeatusility 再现性99 Reproducibility 再生性100 Requirement 要求101 Responsibilities 职责102 Review 评审103 Reword 返工104 Rolled yield 直通率105 RPN: Risk Priority Number 风险系数106 Sample 抽样,样本107 Sample space 样本空间108 Sampling with replacement 放回抽样109 Sampling without replacement 不放回抽样110 Scatter diagram 散布图分析111 Scrap 报废112 Simple random sampling 简单随机取样113 Size 规格114 SL: Size Line 规格中心线115 Stratified random sampling 分层随机抽样116 SOP: Standard Operation Procedure 标准作业书117 SPC: Statistical Process Control 统计制程管制118 Specification 规范119 SQA: Source(Supplier) Quality Assurance 供货商品质保证120 Stage sampling 分段随机抽样121 Standard Deviation 标准差122 Sum of squares 平方和123 Taguchi-method 田口(试验)方法124 Theory 原理125 TQC: Total Quality Control 全面品质控制126 TQM: Total Quality Management 全面品质管理127 Traceablity 追溯128 Training 培训129 UCL: Upper Control Limit 管制(控制)上限130 USL: Upper Size Limit 规格上限131 Validation 确认132 Variable 计量值133 Verification 验证134 Version 版本135 VOC: Voice of Customer 客户需求136 VOE: Voice of Engineer 工程需求137 Inventory stock report:庫存清单报告138 Sales order report:出货报告质量人员名称类QC quality control 品质管理人员FQC final quality control 终点质量管理人员IPQC in process quality control 制程中的质量管理人员OQC output quality control 最终出货质量管理人员IQC incoming quality control 进料质量管理人员TQC total quality control 全面质量管理POC passage quality control 段检人员QA quality assurance 质量保证人员OQA output quality assurance 出货质量保证人员QE quality engineering 质量工程人员质量保证类FAI first article inspection 新品首件检查FAA first article assurance 首件确认CP capability index 能力指数CPK capability process index 模具制程能力参数SSQA standardized supplier quality audit 合格供货商质量评估FMEA failure model effectiveness analysis 失效模式分析FQC运作类AQL Acceptable Quality Level 运作类允收质量水平S/S Sample size 抽样检验样本大小ACC Accept 允收REE Reject 拒收CR Critical 极严重的MAJ Major 主要的MIN Minor 轻微的Q/R/S Quality/Reliability/Service 质量/可靠度/服务P/N Part Number 料号L/N Lot Number 批号AOD Accept On Deviation 特采UAI Use As It 特采FPIR First Piece Inspection Report 首件检查报告PPM Percent Per Million 百万分之一制程统计品管专类SPC Statistical Process Control 统计制程管制SQC Statistical Quality Control 统计质量管理GRR Gauge Reproductiveness & Repeatability 量具之再制性及重测性判断量可靠与否DIM Dimension 尺寸DIA Diameter 直径N Number 样品数其它质量术语类QIT Quality Improvement Team 质量改善小组ZD Zero Defect 零缺点QI Quality Improvement 质量改善QP Quality Policy 目标方针TQM Total Quality Management 全面质量管理RMA Return Material Audit 退料认可7QCTools 7 Quality Control Tools 品管七大手法通用之件类ECN Engineering Change Notice 工程变更通知(供货商) ECO Engineering Change Order 工程改动要求(客户) PCN Process Change Notice 工序改动通知PMP Product Management Plan 生产管制计划SIP Standard Inspection Procedure 制程检验标准程序SOP Standard Operation Procedure 制造作业规范IS Inspection Specification 成品检验规范BOM Bill Of Material 物料清单PS Package Specification 包装规范SPEC Specification 规格DWG Drawing 图面系统文件类ES Engineering Standard 工程标准CGOO China General PCE龙华厂文件IWS International Workman Standard 工艺标准ISO International Standard Organization 国际标准化组织GS General Specification 一般规格部类PMC Production & Material Control 生产和物料控制PCC Product control center 生产管制中心PPC Production Plan Control 生产计划控制MC Material Control 物料控制DC Document Center 资料中心QE Quality Engineering 质量工程(部)QA Quality Assurance 质量保证(处)QC Quality Control 质量管理(课)PD Product Department 生产部LAB Laboratory 实验室IE Industrial Engineering 工业工程R&D Research & Design 设计开发部生产类PCs Pieces 个(根,块等)PRS Pairs 双(对等)CTN Carton 卡通箱PAL Pallet/skid 栈板PO Purchasing Order 采购订单MO Manufacture Order 生产单D/C Date Code 生产日期码ID/C Identification Code (供货商)识别码SWR Special Work Request 特殊工作需求L/N Lot Number 批号P/N Part Number 料号OEM Original Equipment Manufacture 原设备制造PC Personal Computer 个人计算机CPU Central Processing Unit 中央处理器A.S.A.P As Soon As Possible 尽可能快的E-MAIL Electrical-Mail 电子邮件N/A Not Applicable 不适用QTY Quantity 数量I/O input/output 输入/输出NG Not Good 不行,不合格C=0 Critical=0 极严重不允许APP Approve 核准,认可,承认CHK Check 确认ASS'Y Assembly 装配,组装T/P True Position 真位度5WIH When, Where, Who, What, Why, How to6M Man, Machine, Material, Method, Measurement, Message4MTH Man, Material, Money, Method, Time, How 人力,物力,财务,技术,时间(资源) SQA Strategy Quality Assurance 策略质量保证DQA Design Quality Assurance 设计质量保证MQA Manufacture Quality Assurance 制造质量保证SSQA Sales and service Quality Assurance 销售及服务质量保证LRR Lot Reject Rate 批退率SPS Switching power supply 电源箱DT Desk Top 卧式(机箱)MT Mini-Tower 立式(机箱)DVD Digital Video DiskVCD Video Compact DiskLCD Liquid Crystal DisplayCAD Computer Aided DesignCAM Computer Aided ManufacturingCAE Computer Aided EngineeringPCB Printed Circuit Board 印刷电路板CAR Correction Action Report 改善报告NG Not Good 不良WDR Weekly Delivery Requirement 周出货要求PPM Percent Per Million 百万分之一TPM Total Production Maintenance 全面生产保养MRP Material Requirement Planning 物料需计划OS Operation System 操作系统TBA To Be Assured 待定,定缺D/C Drawing ChangeP/P Plans & ProcedureEMI Electrical-Music Industry 电子音乐工业Electrical Magnetic Interference 电子干扰RFI Read Frequency Input 读频输入MMC Maximum Material ConditionMMS Maximum Material SizeLMC Least Material ConditionLMS Least Material SizeLED lighting-emitting diode 发光二极管QBR Quarter Business RecordCIP Continuous improvement processFGI Forecasted Goal InventoryCNC Computerized numeral controllerB2C Business to customerB2B Business to businessAVL Approved vendor listPOP Procedure of packagingEOL End of lifeVDCS Vender defect correcting sheetPDCS Process defect correcting sheetGRN Goods receiving noteA/R Accounting receivableA/P Accounting payable专业词汇通用类president董事长operator作业员position职务general manager总经理special assistant 特助deputy manager |'depjuti| =vice manager副理deputy supervisor =vice supervisor副课长group leader组长line leader线长supervisor 课长responsible department负责单位Human Resources Department人力资源部Head count 人头数production department生产部门planning department企划部QC Section品管课stamping factory冲压厂painting factory烤漆厂molding factory成型厂administration/general affairs dept./总务部production unit生产单位meeting minutes会议记录distribution department分发单位subject主题conclusion结论decision items决议事项pre-fixed finishing date预定完成日Color management 颜色管理Visual management 目视管理production capacity生产力first count初盘first check初盘复棹second count 复盘second check复盘复核quantity of physical inventory second count 复盘点数量physical inventory盘点数量physical count quantity账面数量difference quantity差异量spare parts physical inventory list备品盘点清单cause analysis原因分析waste materials废料description品名specification 规格model机种work order工令revision版次remark备注registration登记。

安规审查表checklist

检查内容 1.货仓部门

(1)资材购入的有关规定、标准是否有运用? 资材购入的有关规定、标准是否有运用? (2)有无订购部品明细表?是否最新版次? 有无订购部品明细表?是否最新版次? (仓储管理程序) 仓储管理程序) (BOM)

回答内容

评价

2.部品检查部门

(1)有无部品检查的规定? 有无部品检查的规定? 1.规定是否有责任者的承认? 1.规定是否有责任者的承认?

(IQC) IQC)

(进料检验程序及检查指导书) 进料检验程序及检查指导书)

2.一般检查和特别检查的区分是否明确? 2. 一般检查和特别检查的区分是否明确? 3.检查方法(全数检查,拔取检查)是否明确? 3.检查方法(全数检查,拔取检查)是否明确? 4.合格与否的判定基准是否明确? 4.合格与否的判定基准是否明确? 5.有无不良部品的处理方法? 5.有无不良部品的处理方法? 6.是否将相关内容报告给安规担当责任者? 6.是否将相关内容报告给安规担当责任者? 7.有无检查、试验资料的管理方法及保管期限? 7.有无检查、试验资料的管理方法及保管期限?回答内容评价Fra bibliotek检查内容

2.是否有防止类似部品混入的管理方法? 2.是否有防止类似部品混入的管理方法? (7)不良发生时的具体处理方法如何? 不良发生时的具体处理方法如何? 1.有无不良品的处置途径? 1.有无不良品的处置途径? 2.是否确保不良品的放置场所? 2.是否确保不良品的放置场所? 3.不良品的放置场所是否明确标示? 3.不良品的放置场所是否明确标示? 4.不良品的处理途径是否在明确的地方揭示? 4.不良品的处理途径是否在明确的地方揭示? 5.发生重大事故时,是否各安规担当责任者报告? 5.发生重大事故时,是否各安规担当责任者报告? (8)计测器是否有适切的管理及校正? 计测器是否有适切的管理及校正? 1.计测器有无校正? 计测器有无校正? 2.是否有贴校正标签? 是否有贴校正标签? 3.有无校正有效期限及检查印章? 有无校正有效期限及检查印章? 4.有无校正的资料? 有无校正的资料? 5.是否将操作标准放在计测器旁? 是否将操作标准放在计测器旁? 6.对安全试验是否进行1天两次的动作确认? 对安全试验是否进行1天两次的动作确认? 7.计测器的保管状态是否良好? 计测器的保管状态是否良好?

IATF16949 Checklist Form

序 过程编号 过程名称

1: 过程输入

2: 过程输出

顾客要求和CSR、订单、合同、

1 COP1 顾客需求管理

销售订单、交付要求、内部工单

顾客财产

1.图纸

顾客订单/合约需求/

2 COP2 制造开发过程

2.作业指导书

图纸/样件

1、顾客下达的变更需求

3.项目进度计划

CF-S04-01

CF-S05-01 CF-S05-02 CF-S05-03

4: 资源:用什么 5: 谁负责+谁执行

电脑/电话、邮箱、网 络、ERP 办公室设备 CAD、CATIA软件 OFFICE软件 1.电话 2.邮箱 1.生产设备 2.专用标识 31..办电公话设备 2.邮箱 31..S办A公P用品 2.复印机 31..计办算公机设备 2.通讯设备 3.培训教材

2.检验合格的证明记录

2.缺陷记录表

程

31..生叉产车计安划全操作规程、 包装方案 31..返满工足记客录户表要求

15 SOP5 物流和防护过程 2.仓库储存指导书

2.纠正预防报告

3.正确的入库、出库单

16

17

18

19

20

21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40

1.办公设备

1.办公设备 2.会议室 31..通办讯公设设备备 2.文件柜 31..软办件公及设电备子媒体 2.通讯设备 3.仓库

1.测量设备

1.维修设备 2.备品备件 31..资隔金离区域 2.办公设备 31..标搬识运标设牌备 2.容器 3.仓库

6: 过程指标KPI

自动化通用设备加工组装Checklist

自动化通用设备加工组装Checklist设备编码:序号类别检查条款检查标准检查工具评审级别自检状况自检结果抽检结果备注(若不涉及请备注)1 标准件、机加件来料要求标准件、外购件来料标准件须和BOM完全一致,所有外购件收货必须检查检验合格证,且零件分开包装运输。

关键外购件要保留出厂检验报告。

目检AOK□NO□OK□NO□2 机加件机加件来料要求检验合格才能使用,有形位公差、粗糙度、表面处理等应符合图纸要求,所有精密零件需要上三座标进行全检合格后才能使用。

目检AOK□NO□OK□NO□3设备整体要求外观要求1.外观整体造型讲究、美观、协调,设备尺寸和外观颜色与技术要求一致。

目检AOK□NO□OK□NO□4 2.设备外观表面平整光滑、缝隙均匀,无以下明显缺陷(如凹凸、无尖锐凸台,无撞伤,划伤人员风险、无掉漆、锈蚀等)设备主体架构及其它各部件无锈蚀等。

目检AOK□NO□OK□NO□5 3.设备铭牌格式符合技术要求,信息填写完整,并正确安装在设备上。

目检BOK□NO□OK□NO□6机械系统功能要求螺钉销钉使用销钉、螺钉、平垫及弹垫选用和装配应符合加工装配规范要求,应正确紧固螺钉并做好防松措施及标记。

目检AOK□NO□OK□NO□7 气动元件气缸组件运行平稳、顺畅、无冲击异响、可按要求调速调压,调压阀处于锁紧状态。

目检AOK□NO□OK□NO□8 可维护性气压、电压、温度等指示表文字应方便读取,预留调节空间,方便调节。

目检BOK□NO□OK□NO□9 孔洞处理电控箱上所有底孔需封堵;机罩表面多余孔洞需要封堵;过线钣目检AOK□NO□OK□NO□金需要加装防割线胶条。

10 有动力传动、剪切、冲击,高速运动等位置需做安全防护罩隔绝危险源,防止剪切、夹伤人员。

目检AOK□NO□OK□NO□11 调整机构可靠性各调整机构符合设计要求,可正常调整,且锁紧措施可靠,可调节螺钉需加螺母互锁。

目检AOK□NO□OK□NO□12 龙门及滑台等机械组件1.组件匀速推动顺畅、无卡顿,无异响等;2.导轨,滑台安装精度自检通过并保留检验记录(用推力计进行推力测试);所有皮带、链条等需要按相关技术要求或者行业标准进行张力检测装配。

DFM-checklist-for-SMT

3 TUBE(支装) 不允许 不允许

不允许

Yes

No

N/A

Yes

No

N/A

19

ME

Mark点不能放于夹板边,且mark点中心露铜需离开上下板边外沿 5mm以上。

Yes

No

N/A

Mark点能良好地识别,形状规则,表面平整,直径d=1.2mm,且有周

20

EE

围有一圈直径大于2.5mm的完整空旷区,无绿油区离板边1mm, Mark点周围5mm内无相似尺寸的方块或圆干扰;需考虑线上所有设

17

EE

带半圆孔贴片焊盘的(模块PCB),选用FR4+沉金工艺( Tg≧170 ℃),其它的表面处理工艺不推荐选用;

需要考虑ESD静电泄放要求的PCB(如SD卡等等),可以考虑沉金

工艺。(来源:SQM主导的 定制件质量管理及系统精益供应链)

18

元件的包装首选卷装,次选硬质盘装(常用220*330,120*300≤a PP ≤230*330),外包装不能接受纸制,不能使用支装,如果不满足

BGA、IC等器件极性、丝印标识与器件封装一致、不错位,丝印字

迹清晰。

16

EE PCB上的细小通孔用绿油填塞,不允许漏白光。

Yes

No

N/A

Yes

No

N/A

Yes

No

N/A

Yes

No

N/A

带BGA板采用FR4+沉金工艺(Tg≧150℃),其次考虑用FR4+沉锡工艺

( Tg≧150℃);其它普通板可以考虑OSP。

PCB供应商制作时需要使用锣板方式,PCB 外观一致性好,无毛刺

、四周光滑;阻焊层、绿漆均匀,无脱落或剥离现象。

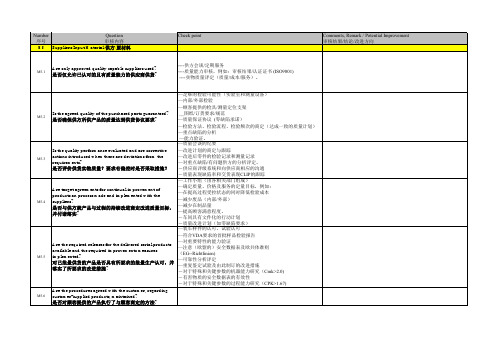

Factory Survey Checklist(中英文对照)

5

4

3

2

Hale Waihona Puke 17) Management of engineering/production change notice : (工程/制造变更通知之管理) * Are there any rule or flow? (是否有管理流程或准则?) How to inform to operator?(变更如何传达至作业员?) 工程 (生产, 品保) Keeping of record? (记录保存?) * How to confirm correct operation of changing matter? (如何确认变更事项已被正确运 作?)

(制程 制程) Production process (制程)

No

Production general (生产 生产) 生产 1) Is there QC process chart (品管工程图) Are there writing process, control item, specification, jig, tool? (是否有明确定义每一制程, 品管管制项目,规格,工具/治具?) Yes Yes / / No No 5 4 3 2 1

5

4

3

2

1

5

4

3

2

1

5

4

3

2

1

(制程 制程) Production process (制程)

No

scratch, hole, color, sink * Noise(Friction noise, Pop noise, Vibration noise, (噪音) * Are there using X-bar control chart? (是否使用X管制图?) 生产 * What item are there checking Electrical inspection equipment beginning of work?(每天 (IPQC) 白班/夜班工作开始,自主查验检验仪器的项目为何?) * Are there all item confirmed? (所有查验项目均被确认?) * Are there procedure of changing for consumption goods? (耗材变更程序?) SMT process (SMT制程 制程) 制程 1) Cream solder printing (涂锡膏) * Vender name and type No of equipment (设备厂商及其型号) * Vender name and type No cream solder (锡膏供应商及其型号) * Is there incoming inspections standard for cream solder? (是否有生产中的锡膏检验 标准?) * Is there incoming inspection standard screen? (是否有印刷面的检验标准?) * Do you have a check list that is performed at the beginning of each work shift / day? ( 每次白,夜班的开始时,是否完成各检查表?) * Management of cream solder: storage Hour, Temperature, FIFO, Time limit (锡膏管制: 储存时间,温度,先进先出,有效期.) * Do you have rule for using up cream solder until final? (是否有用尽锡膏之管控标准?) B中心 中心 * Is there checking cream solder printing thickness? (是否有检测锡膏之厚度?) 2) Dispenser (点胶) * Vender name and type No of equipment (设备厂商及其型号) * Vender name and type No glue (胶水的供应商及其型号?) * Is there incoming inspections standard for glue? (是否有生产中的胶水检验标准?) * Do you have a check list that is performed at the beginning of each work shift / day? (每次白,夜班开始时是否完成核对表单?) * Is there using condition of glue(Temperature, Viscosity) (是否有胶水温度及粘性的使用管控?)

Q1检查表介绍

Q1 2002 Site Assessment Evaluation Matrix Q1分数= Q1分数=

Capable Systems + Ongoing Performance PPM Performance –Production and/or service –Site PPM –Low-commodity PPM Delivery Performance –Production and/or service Field Service Actions Stop Shipment Violation of Trust 合格的体系 0~-250分 持续的业绩 PPM 业绩 ,+100~-250分 –生产件和/或售后服务件 –现场PPM –最低分值(>10%交货量)的产品 交货业绩 ,+100~-250分 –生产件和/或售后服务件 召回 0~-250分 停止发运 0~-250分 违背诚信原则 0~-250分 0~-250分

2

Q1 2002 Site Assessment Evaluation Matrix Q1 是什么? 是什么?

Ford motor Company exclusive designation 它是福特汽车公司所特有的 Set of fundamental quality and manufacturing disciplines 基本的质量和制造规则(质量管理体系) Drives supplier’s continual improvement 帮助供应商不断持续改进 Put tools in place to maintain excellence 用一些工具维持优越表现 Improve each passing year 每年都得到提升 (Q1不是独立获得的--而是引导福特和供应商之间的关系)

5S_CHECKLIST

小计

13

13

13

13

13

13

13

7.办公区域

NO 1 2 3 4 5 Check questions 桌面文具文件摆放是否整齐有序,分类摆放 物品是否都是必需品 垃圾是否及时倾倒 办公桌、电脑及其他办公设施是否干净无尘 工作区域责任是否明确。 评 分 1 1 1 1 1 制 造 Evaluation 品 保 物 流 RP R 技 术 Remark 经 备注 营 序号 问题点

小计

42

42

42

42

42

42

42

2/4

3.清扫

NO 1 2 3 Check questions 地面应保持无灰尘、无碎屑、纸屑,胶带屑等杂物 墙角、底板、设备下应为重点清扫区域 地面上浸染的油污应清洗 评 分 1 1 1 制 造 Evaluation 品 保 物 流 RP R 技 术 Remark 经 备注 营 序号 问题点

标志胶带的颜色要明确(绿色为合格,黄色为等待,红色为不良,蓝色为设 10 备) 11 托盘应按平行、垂直放置 ,不许倾斜乱摆 12 13 14 15 16 17 18 没有使用中的治具、工具、刃物应放置在工具架/工具箱或指定位置上 治具架上长期不使用的治工具、刃物和经常使用的物品应区分开 测量工具的放置处不要有其他物品放置 作业工具放置的方法是否易放置 作业岗位不能放置不必要的工具 治具架上不能放置治具以外的杂物 零件架、工作台、清洁柜、垃圾箱应在指定标志场所按水平直角放置

小计

3

3

3

3

3

3

3

4.清洁

NO 1 2 3 4 5 6 7 8 9 10 11 Check questions 工作台、文件柜、治具、柜架、门窗等应保持无灰尘、无油污 设备、加料器应保持无灰尘、无油污 地面应定时打扫,保持无灰尘、无油污 工作鞋、工作服应整齐干净,不乱写乱画 ! 设备/工装器具/车架等不能有锈和油漆的剥落,盖子/门应无脱落,可以扣好 清洁柜、清洁用具应保持干净 不做与工作无关的事 严格遵守和执行公司各项规章制度 按时上下班,按时打卡,不早退,不迟到,不旷工 积极认真按时做早会、晚会 按规定和要求扎头发,头发必须藏于防尘帽中 评 分 1 1 1 1 1 1 1 1 1 1 1 制 造 Evaluation 品 保 物 流 RP R 技 术 Remark 经 备注 营 序号 问题点

设计和项目checklist

项目周会 Check List(草案)

投模决策 模具制造

ESL1 ESL2

小批 pilot 量产

项目周会 Check List(草案)

市场调研、成本分析 项目研究计划表:设计工程师研究计划(样机研究,标准研究,功能结构评估) 专利搜索报告 标准研究计划表:品质工程师标准研究计划(标准释放,对比,解读,培训)、 测试资源评估清单:测试资源评估表准备(测试工装,仪器,设备,耗材) 可行性分析报告释放计划 意向书:明确 目标市场/目标成本/目标客户/主要性能参数/项目计划 客户流程确认(CPA,KFPS,各阶段样机需求计划) 实验大纲编制,讨论,释放计划

意向书 实验汇总表 拆机分析报告

ESL2物料到料清单:ESL2物料监控,到料测量确认 项目改进计划表更新:整机装配问题汇总,改善计划表更新执行监控 项目改进计划表更新:Artwork及ID参与确认相关外观及造型的问题点recheck. 装配工艺表:装配工装,检具,设备改善结果验证 测试设备清单:测试资源改善验证 ESL1品质评估报告:ESL1品质评估计划,测试情况监控跟踪(特别关注:使用,耐久,寿 命,温升,EMC) 项目改进计划表更新:ESL1阶段问题点改善结果确认 小批申请单释放 认证摸底,认证样机准备(特别关注:噪音,温升,耐久) FFU摸底,客户特殊测试要求摸底,FFU样机准备 小批检指,图纸发行计划,检具移交IQC计划 BOM进系统计划(物料清单爆炸图释放计划,商务档案释放计划) 试制完成2天内将包装样机安排寄出

PM

投模决策后5个工作日

包装 投模决策前5个工作日

RD

投模决策后5个工作日

RD

EOS后3个工作日

QA

VDA6.3_checklist_(1)

M6.1.3

—顾客要求 Are the stock levels of input material matched to production —看板/准时化生产 —贮存成本 needs? —原材料出现瓶颈时的应急计划(紧急战略) 原材料库存(量)是否适合于生产要求? —先进先出(FIFO) —包装 —仓库管理系统 —先进先出(FIFO) Are input materials/internal residues delivered and stored —秩序与清洁 (整理计划) —气候条件 according to their purpose? —防损伤/防污染 原材料/内部剩余料是否有合适的进料和储存方法? —标识(可追溯性/检验状态/加工工序/使用状态) —防混批/防混料 —隔离库(设置并使用)。 需考虑要点负责下列工作的人员,例如: —供方的选择、评价、提高 —产品检验、测量和实验 —贮存/运输 —物流。 必备知识包括,例如: —产品/规范/特定的顾客要求 Is the pesonnel qualified for the respective tasks? —标准/法规 员工是否具备相应的岗位培训? —包装 —加工 —评价方法(例如:审核,统计) —质量技术(例如:8D方法,因果图) —外国语 -PDCA质量改进方法 Production批量生产 Personnel/Qualification 人员/素质 — 参与改进项目 — 自检 Are the employees given responsability and authority for — 过程认可/点检(设备点检/首件检验/末件检验) monitoring the product/process quality? — 过程控制(理解控制图) 是否对员工委以监控产品质量的职责和权限? — 终止生产的权利。 — 整齐和清洁 Are the employees given responsability and authority for — 进行/报请维修与保养 production equipment and enviroment? — 零件准备/贮存 是否对员工委以负责生产设备/生产环境的职责和权限? — 进行/报请对检测、试验设备的检定和校准。 — 对过程进行上岗指导/培训/资格的证明 — 对产品及产生缺陷的知识 Are the employees suitable to perform the required tasks — 对安全生产/环境意识的指导 and is their qualification maintained? — 关于如何处理“特殊验收要求的零件”的指导 员工是否适合于完成所交付的任务?并保持其素质? — 资格证明(如:焊接证书、视力测定、厂内机动车驾驶证)。

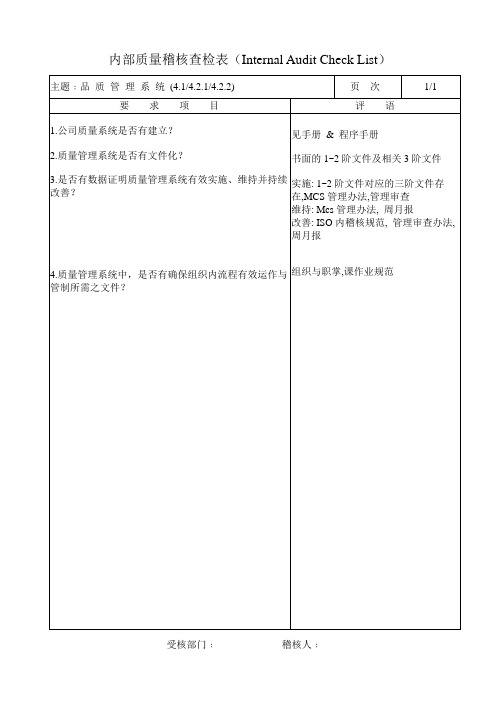

ISO 9001内部稽核Checklist--查核指引

(4)产品及工具之有效性

(5)发行及变更日期

(6)变更有效性之确认

9.文件使用单位,是否有私自影印之文件?

10.文件是否为易读的、可迅速识别及可取的?

11.文件是否按办法及规范制作格式书写?

第三阶文件,以及相关的作业规定(包含作业使用到的窗体),文件放在使用者能拿到的地方

IPQC定义的频率与方法与其记录一致;有首件检查定义,作业记录与定义一致

抽查生产控件目,其执行方法与作业记录与QC工程图(POR)一致,

<作业资格异动及证明办法><HVM生产在线技术士对作业人员教育训练办法>系统执行记录

IPQC检验规范、FIT、OQC、O/S测试规范教材等

无尘室(含曝光室)、仓库、仪校、检验照明区环境要求

2.是否有书面化程序以标识、储存、订正、保护、规定保存期限与处理质量记录?保管环境是否适当?

3.质量记录是否依规定年限保存?

4.记录是否适当分类归档、易于辨认、调阅并为作业人员所熟知?

5.记录格式是否包含必要之项目?如制作者、审核者、日期、名称或标题、保存期限、流程及编号等?

6.质量记录是否有用铅笔写?是否有涂改现象?

8.教育训练的成效是否整合并定期进行有效性评估?

9.质量系统是否列入教育训练课程并有效执行?

10.各部门主要的教育训练记录是否保存在教育训练中心?

11.各单位对工作场所及设施是否列入4S管理?

12.对设备、硬件及软件是否进行有效管理?

训练计划表保存

抽查训练记录

作业资格确认,随机抽查员工

新进员工的标示,随机抽查新进员工是否有小老师带领

受核部门﹕稽核人﹕

内部质量稽核查检表(Internal Audit Check List)

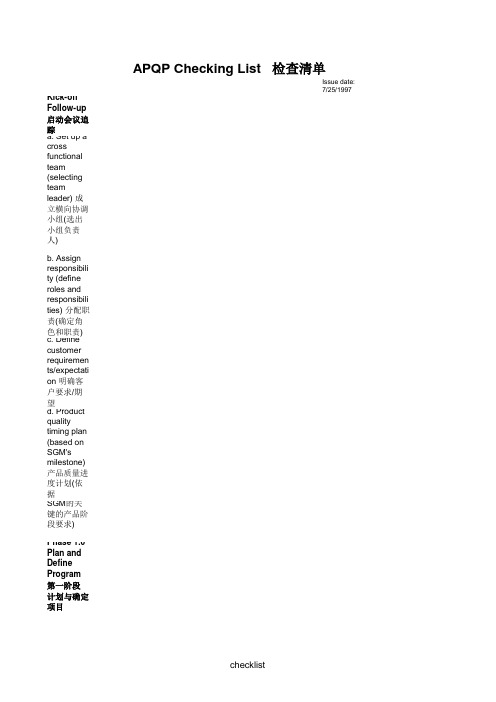

APQP_Kick_Off_Checking_List

APQP Kick-Off ChecklistAPQP启动清单The purpose of this meeting is to develop a common understanding concerning the total requirements of the part/material by assuring that proper communication and buy-in occurs between SAIC-MGR and the supplier. This form encompasses questions from the AIAG Advanced Product Quality Planning and SAIC-MGR APQP Manual SAIC-MGR manuals. Its intent is to ensure advanced product quality planning activities occur at the appropriate time and establish customer requirements for part qualification, part availability, quality, packaging, scheduling, and tooling information. Current revisions of all SAIC-MGR documents listed can be found in the SAIC-MGR Supply Power web site.本次会议旨在建立双方在对零件、材料的所有要求方面的一致理解。

下表包含了AIAG产品质量先期策划和APQP手册的问题。

其目的在于确保先期质量策划活动按进度展开,并明确顾客关于零件认可,零件获取,质量,包装,计划和工装方面的信息。

SGM APQP checking list

APQP Checking List 检查清单Issue date: 7/25/1997Kick-off Follow-up 启动会议追踪a. Set up a cross functional team (selecting team leader) 成立横向协调小组(选出小组负责人)b. Assign responsibility (define roles and responsibilities) 分配职责(确定角色和职责)c. Define customer requirements/expectation 明确客户要求/期望d. Product quality timing plan (based on SGM's milestone) 产品质量进度计划(依据SGM的关键的产品阶段要求)Phase 1.0 Plan and Define Program 第一阶段计划与确定项目1.1 Design Goals (APQP 1.7 on P.10) 设计目标a. Financial goals 财务目标b. Engineering goals 工程目标c. Assembly plant (for system supplier) * 装配厂(针对提供系统产品的供应商)d. Product assumptions(KPCs, reliability information, etc.) 产品设想(关键产品特性, 可靠性等)e. Process assumptions (datum points, mating surface design, identification ofKPC/KCC, process, etc.) * 过程设想f. DFMEA initiated 着手进行设计FMEA1.2 Reliability and Quality goals (APQP 1.8 P.10) 可靠性与质量目标a. Serviceability 维修性 f. Mileage goals 里程目标b. No safety failure 没有安全缺陷g. PPM * 百万分不合格率c. Competitor product reliability 竞争产品的可靠性d. Frequency of repair 修理频次1.3 Preliminary Bill of Material (APQP1.9 on P.10)初步材料清单a. Preliminary BOM developed based on product/process assumptions * 依据产品/过程设想而提出的初步材料清单b. An early subcontractor list * 初步分供方清单c. Initiate control method on incoming material * 着手对入库产品制定控制方法1.4 Preliminary Process Flow Chart (APQP1.10 on P.10) 初步过程流程图a. Process flow chart * 过程流程图b. Initiate control method of fixture/gages * 着手对夹具/量具制定控制方法1.5 Preliminary Listing of Special Product And Process Characteristics (APQP1.11 on P.10)草拟产品与过程特性a. KPC developed * 找出关键产品特性b. KCC developed * 找出关键控制特性1.6 Product Assurance Plan (APQP1.12 on P.11) 产品保证计划a. Outlining of program requirements 描述项目要求b. Reliability, durability and apportionment/allocation goals and/or requirements可靠性, 耐久性和分配目标和/或要求的确定c. Assessment the program (referred to APQP 1.12 on P. 91) 评估项目d. Developing FMEA 开发FMEAe. Developing preliminary engineering standards requirements 开发初步工程标准要求1.7 Management Support (APQP1.13 on P11) 管理层支持a. Management commitment * 管理层承诺b. Management participant * 管理层参入*: Manufacturing only 仅适用于只有制造能力的供应商Phase 2.0 Product Design And Development 产品设计与开发2.1 DFMEA (APQP on P. 14) 设计FMEAa. Develop DFMEA using FMEA manual (based on design goals, engineering drawings, etc.).参考FMEA手册开发FMEA(基于设计目标,工程图纸等)b. Review Design FMEA checklist (APQP Appendix A-1)审核设计FMEA检查表(APQP附录A-1)2.2 Design for manufacturability and assembly (APQP on P. 14) 可制造性与装配设计a. Design, concept, function, and sensitivity to manufacturing variation设计, 概念, 功能和制造变差的敏感性b. Manufacturing and/or assembly process 制造和/或装配过程c. Dimensional tolerances f. Process adjustments尺寸公差过程调整d. Performance requirements g. Material handling性能要求材料搬运e. Number of components h. Production/process, government regulations, and service 部件数量生产/过程, 政府条规和服务2.3 Design verification (APQP on P. 15) 设计验证a. Design review 设计评审b. Performing alternate (inverse) calculations 进行替代(反向)计算c. Undertaking tests and demonstrations 进行测试和示范d. Review of design stage documents before release在文件发布前,评价设计阶段的文件2.4 Design review (APQP on P. 15) 设计评审a. Design/functional requirements considerations h. DFMEA设计/功能要求设计FMEAb. Formal reliability and confidence goals 正式的可靠性和置信度目标i. Test failuresc. Component/subsystem/system duty cycles 部件/子系统/系统工作循环破坏性试验d. Review of the design for manufacturability and assembly effort 可制造性和装配设计的评审e. Design of experiments and assembly build variation results (Appendix B)实验设计和装配造成的变差结果f. Computer simulation and bench test results 计算机模拟和台架试验结果g. Design verification progress 设计验证进展2.5 Prototype build - Control plan * (APQP on P. 15) 样件制造-控制计划a. Prepared control plan for prototype. 样件的控制计划b. KPC/KCC on control plan. 控制计划中的KPC/KCCc. Review Control Plan Checklist (Appendix A-8)控制计划检查表d. Product or service meets spec.& report data as required产品或服务满足所要求的规范和报告数据e. Use data and experience to establish preliminary process parameters and packaging req's使用数据和经验建立初始过程参数和包装要求f. Communicate any concerns, deviation, and/or cost impact to the customer将关注问题,变差和/或费用影响传达给客户2.6 Engineering drawings * (Including Math Data) (APQP on P. 16) 工程图样(包括数学数据)a. Governmental and regulatory and safety characteristic on control plan控制计划中的政府,法规和安全特性要求b. Information for a dimensional layout of the individual parts 每个部件的尺寸布置图c. Identify control or datum surfaces/locators 标识控制或基准表面的定位d. Dimensions evaluation尺寸评价e. Math data compatible with the customer's system 数学数据与客户的系统相兼容2.7 Engineering specifications * (APQP on P. 16) 工程规范a. Check functional, durability and appearance requiements 检查功能,耐久性和外观要求2.8 Material specifications * (APQP on P. 16) 材料规范a. Check material specifications 检查材料的规范2.9 Drawing and specification changes * (APQP on P. 16)图纸和技术条件更改a. Method of drawings change. 图纸更改方法2.10 New equipment, tooling and facilities requirements * (APQP on P. 17)新设备,工具和设施要求a. Complete the New equipment, tooling and test equipment checklist (Appendix A-3)完成新设备, 工具和测试设备的检查表2.11 Special product and process characteristics *(APQP on P. 17) 特殊产品和过程特性a. Define KCC/KPC and safety characteristics (Appendix C) 确定KPP/KCC和安全特性2.12 Gages/testing equipment requirements *(APQP on P. 17)量具/试验设备要求a. Identify gages/testing equipment requirements and add to the timing chart.标明计量/测试设备要求并将其补充到进度表中2.13 Team feasibility commitment and management support (APQP on P. 17)小组可行性承诺机管理者支持a. Assess the feasibility of the proposed design (Appendix A-2, Appendix E)评价所提出的设计的可行性(附录A-2, E)Phase 3.0 Process Design And Devolopment 过程设计与开发3.1 Packaging standards (APQP on P. 20) 包装标准a. Customer packaging standards understood (specifications, etc)了解客户的包装标准(规格等)b. Supplier's packaging capability (procedures, design, etc.)供方的包装能力(程序, 设计等)3.2 Product/Process quality system review (APQP on P. 20) 产品/过程质量体系评审a. Complete Product/process quality checklist (Appendix A-4) 完成产品/过程质量检查表(A-4)b. Review quality system manual 评审质量手册c. Improvement made based on PSA results 针对PSA结果而进行的改进3.3 Process flow chart (APQP on P. 20) 过程流程图a. Process flow chart checklist (Appendix A-6)过程流程图检查表(附录A-6)3.4 Floor plan layout (APQP on P. 20) 场地平面布置图a. Floor plan including inspeciton points, control chart location, applicability of visual aids, interim repair stations, and storage areas, etc.场地平面图应包括检查点, 控制图位置, 可用的直观工具,中间维修站和储存区b. Complete floor plan layout chart checklist (Appendix A-5)完成场地平面布置图检查表(附录A-5)3.5 Characteristics matrix (APQP P. 20) 特征矩阵表a. Characteristics matrix特征矩阵3.6 Process FMEA (APQP on P. 21) 过程FMEAa. PFMEA checklist (Appendix A-8)过程FMEA检查表(附录A-8)3.7 Pre-launch control plan (APQP on P. 21) 试生产控制计划a. Pre-launch control plan checklist (Appendix A-8)试生产控制计划检查表(附录A-8)b. Check frequent inspeciton, in-process and final check points, SPC, increased audits, etc.检查是否存在不符合处: 频繁的检查, 过多的过程和终检点, 统计评价, 增加审核等3.8 Process instructions APQP on P. 21) 过程指导书a. Operator instructions including setup parameters, such as machine speeds, cycle times, etc.操作指导书包括机器参数设置, 如机器转速, 周期时间等b. Information from FMEAs, control plans, drawings, process flow chart, floor plan layout,charatericstics matrix, packaging standard, process parameters, handling, operators, etc.信息源于FMEA, 控制计划, 工程图纸, 过程流程图, 场地布置图, 特征矩阵, 包装标准, 过程参数,搬运要求和操作员等3.9 Measurement systems analysis plan (APQP on P. 22) 测量系统分析计划a. Plan for MSA including gage linearity, accuracy, repeatability, reproducibility, and correlation 计划包括量具的线性度, 准确性, 可重复性,可再现性和相关性.3.10 Preliminary process capability study plan (APQP on P. 22) 初始工序能力分析计划a. Preliminary process capability study plan初始工序能力分析计划3.11 Packaging specifications (APQP on P. 22) 包装规格a. Check customer packaging standards or generic packaging requirements met检查是否满足包装标准或一般标准要求等b. Packaging design capability包装设计能力3.12 Managment support (APQP on P. 22) 管理层支持a. Upper management support to assist in resolution of any open issues.上级管理层的支持以协助解决未决的问题Phase 4.0 Product And Process Validation 产品和过程确认4.1 Production Trial Run (APQP on P. 25) 生产试运行a. Preliminary process capability study f. Production part approval初始过程能力分析生产件批准b. Measurement system evaluation g. Packaging evaluation测量系统评价包装评价c. Final feasibiltiy h. First time capability (DTC)最终可行性试生产能力d. Production validation testing i. Quality planning sign-off生产确认试验质量策划认定e. Process review过程评价4.2 Measurement systems evaluation (APQP on P. 26)测量系统分析a. Conduct GR&R 进行测量系统分析4.3 Preliminary process capability study (APQP on P. 26)初始过程能力分析a. Cpk study on characteristics identified in the control plan对控制计划中识别的特性进行初始过程能力研究4.4 Production part approval (APQP on P. 26) 生产件批准a. Products made from production tools and processes meet engineering requirements 由正式生产工装和过程制造出来的产品是否符合技术要求4.5 Production validation testing (APQP on P. 26)生产确认试验a. Testing results 测试结果b. Standard used 采用的标准c. Run @ rate 按预定能力生产4.6 Packaging evaluation (APQP on P. 27) 包装评价a. Evaluation of the packaging method (including packaging for shipment)评价包装的方法(包括在运输中的包装)4.7 Production control plan (APQP on P. 27) 生产控制计划a. Updated production control plan 更新生产控制计划4.8 Quality planning sign-off and management support (APQP on P. 27)质量策划认定和管理者支持a. Review control plan 评价控制计划b. Review process instructions 评价过程指导书c. Verify GR/R and proper usage (refer to Appendix D on P. 89)对量具的重复性和再现性和正确的用法进行验证d. Schedule a management review. (refer to Appendix F on P.93) 制定管理评审计划e. Complete product quality planning summary and sign-off (Appendix F)完成产品质量策划总结和认定报告(附录F)Phase 5.0 Feedback, Assessment And Corrective Action5.1 Reduced variation (APQPQ on P. 29)a. Developing proposals for costs, timing and anticipanted improvement for customer reviewb. Preparing value analysis, reduction of variation, etc5.2 Customer satisfaction (APQP on P. 30)a. Supplier participation in usage of the productb. Supplier and customer involvement for achieving customer satisfaction5.3 Delivery and service (APQP on P. 30)a. Supplier/customer partnership in solving problems and continual improvementb. Commitment on continuous improvement on reducing process, inventory and quality costs。

试产前准备Checklist

项目名称:

频段:排查人:排查日期:资源类别责任人姓名排查结果承诺完成时间实际完成时间备注

PDT经理PDT经理线路工程师结构工程师计划代表线路工程师结构工程师线路工程师配置管理员线路工程师线路工程师工艺代表(ME)结构工程师线路工程师软件工程师结构工程师线路工程师线路工程师测试代表配置管理员配置管理员配置管理员配置管理员工艺代表工艺代表线路工程师线路工程师结构工程师软件工程师结构PE代表线路PE代表工艺代表样品PDT经理工艺代表(FE)工艺代表(FE)工艺代表(FE)工艺代表(FE)工艺代表(FE)工艺代表(FE)防水测试夹具原理图评审报告

PCB评审报告

产品技术产品检验标准

测试指引

生产导入指导书

结构DFMEA

线路DFMEA

软件DFMEA

原理图

制造工艺路线评审报告

工程样机(X台)

波峰焊夹具

焊接及装配夹具

单板下载夹具

SMT夹具

单板测试夹具(基带板、

射频板、控制板等)

写频软件

DFM 报告DFM(结构设计部分)

DFM(线路设计部分)

DFM(工艺部分)

结构评审报告

软件评审报告

其他相关软件(如:RCDB

烧录软件)

自动化测试软件

制造策略报告

钢网制作

试产工作指示书

拼板CAD文件

位号图

芯片烧录软件主机软件

关键新器件清单

线路BOM 结构BOM

物料齐套分析表

坐标文件

钢网文件

软件评审报告

夹具新产品工程样机试产前准备Checklist

SMT

贴片项目管理

项目进度跟踪计划

资源名称。

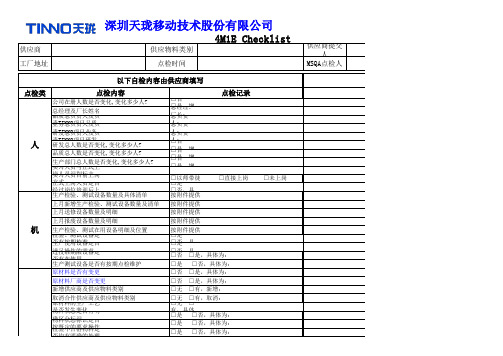

4m1e checklist

供应商工厂地址点检类□否 □是,增加: 人,减少 人总经理及厂长姓名总经理: 厂长:品质总负责人及负责TINNO项目品质人员姓名总负责人: 对接TINNO人员:业务总负责人及负责TINNO项目业务人员姓名总负责人: 对接TINNO人员:研发总负责人及负责TINNO项目研发人员姓名总负责人: 对接TINNO人员:□否 □是,增加: 人,减少 人□否 □是,增加: 人,减少 人□否 □是,增加: 人,减少 人实习人员与正式上岗人员识别标志实习人员目前上岗方式正式上岗人员是否经过岗位培训后上岗□是 □否,具体为:检验、测试设备是否有按期校准□是 □否,具体为:生产使用设备是否满足操作的需求□是 □否,具体为:过校准期限设备是否有在使用原材料的生产工艺是否发生变化□无 □有,具体变化:物料状态是否有明确区分标识物料状态标识是否按既定的要求操作检验不合格物料是否均有明确的处理结论□以师带徒 □直接上岗 □未上岗按附件提供□是 □否,具体为:□否 □是,具体为:□无 □有,取消:上月送修设备数量及明细品质总人数是否变化,变化多少人?公司在册人数是否变化,变化多少人?研发总人数是否变化,变化多少人?深圳天珑移动技术股份有限公司供应物料类别点检时间4M1E Checklist点检内容点检记录上月新增生产检验、测试设备数量及清单按附件提供生产检验、测试在用设备明细及位置按附件提供生产测试设备是否有按期点检维护取消合作供应商及供应物料类别人生产部门总人数是否变化,变化多少人?□否 □是,具体为:新增供应商及供应物料类别□无 □有,新增:T 供应商提交人MSQA点检人以下自检内容由供应商填写机生产检验、测试设备数量及具体清单按附件提供按附件提供上月报废设备数量及明细原材料是否有变更□否 □是,具体为:原材料厂商是否变更□是 □否,具体为:□是 □否,具体为:□是 □否,具体为:表单编号:TL-FM-表单编号:TL-FM-。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

2

有明确规定生产使用的刮刀的型号和技术规格。 Is there clearly defined the scraper technical specifications.

3

如何保证不同尺寸单板或者设备选择的刮刀长度是合适的 不同的开口范围刮刀选择不一样 刮刀选用规格 不同设备的刮刀选择 How to ensure that the scraper specifications is suitable. Scraper select according open scope,equipment's type . 是否有印刷参数设置规范 Is there specification to set printing parameters 如何保证制定的印刷参数是符合工艺规范 How to ensure that the printing parameters meet to the technical specifications 刮刀长度、印刷速度、有指导书做成解析文件。WI printing parameter include scraper length, printing speed etc. 设置印刷参数时有没有产品封装信息识别、钢网设计信息识别 。 Identify package information and stencil information when setting the printing parameters.

No

Class

Checklist 产品信息是否有标准明确的输入来源 Is product information defined input sources.

Comments 环保属性、CAD文件(单板长宽厚、MARK点坐标、封装信 息),从什么渠道获取。Key message : ROHS、CAD file(board size/mark point coordinate/packing information) 设备认证需求是否有明确的刮刀规格和技术认证checklist, 包括材质、角度、硬度、表面光洁度。Spec:material quality, angle, hardness ,surface finishment.

纸张的长度大小等。 The stencil wiping paper size. 指导书有说明。 WI has content about this rules. 指导书有说明。 WI has content about this rules. 指导书有说明。 WI has content about this rules. 指导书有说明。 WI has content about this rules. 指导书有说明。 WI has content about this rules. 夹片容易损坏,确保钢网和PCB无间隙。 There has no gap between the stencil and PCB. 对位精度要求、检查标准、确认方法 Location precision control、checking standard、confirm method.

Confidentiality: INTERNAL

18

19

是否有专门针对拼板或者大尺寸单板的钢网设计规则 Is there a specific stencil design rules for large-size board or flatten board. 如何保证钢网设计能满足宽厚比、面积比等工艺需求。 .How to ensure the stencil design to meet the technology needs,such as the width to thickness ratio, area ratio 钢网生命周期(合格、报废、待验证、使用次数)如何被识别和记 录 How to identify and record the life cycle of the stencil (qualified, scrapped, to be verified, the use times) 如何保证钢网是验证OK后才正常使用 How to ensure that the stencil is verified.

Document Code: SUP_M_MEC_C100816 V03.00 2016/7/11 Conserved time of the record:permanent

Huawei Proprietary - Restricted Distribution

Page1 of 5

Make engineering capability assessment checklist and assessment report 是否有钢网设计规范和规则 Is there the stencil design norms. IPC标准 1.5。 2/3 包括最小宽度可以容5粒球 钢网设计规范里面对张力、开口尺寸设计和厚度选择是否有明 确依据和合理逻辑。 包含哪些必须的内容 IPC standard 1.5。2/3 There has the stardard about tension, thickness in the design standard. 拼板及大尺寸会有膨胀缩放。Panelized boards and big size boards have expansion and scaling. 通用要求对宽厚比、面积比有标准,如何实现,0.5pitch的QFN 作为稽核对象。width to thickness ratio, area ratio has spec(refer to 0.5picth QFN)

25

钢网及刮刀搅 拌刀等工装工 具 stencil and the other tools

钢网清洗状态(未清洗,清洗中,已清洗)如何管理的.stencil status managment(unclear/clearing/cleared) 如何对钢网清洗后的锡膏残留情况进行检查(放大镜倍数≥ 100x)Inspection : magnifier(magnification factor≥ 100X). 如何保证清洗后的钢网不被污染。Cleared stencil protection. 如何保证钢网使用后,4小时内清洗完毕.finish stencil clear in 4 hours after used. 钢网清洗方法是如何规定清洗溶剂种类﹑清洗次数﹑干燥时 间.Clear method control:solvent type、times、dry time. 钢网清洗机保养作业如何规定更换过滤芯及检查溶剂水位的频 率的(多久检查清洗液).Clearing machine PM:solvent height check and filter change. 人工洗钢网和自动清洗钢网是如何规定的.Manual and automated clear definition. 如何对钢网清洗后的损伤,变形进行检查.check stencil damage/deformation. 如何例行检查钢网的张力.Stencil tension checking routine. 如何管控钢网清洗机清洗前钢网不允许堆积状锡膏残留.No solder paste remain on the stencil before clear.

如何保证钢网张力合格。 How to ensure that the steel tension qualified

23

24

如何保证上线前钢网没有破损(满足要求) How to ensure that the using stencil is not damaged (to meet the requirements) 如何保证上线前钢网的清洗效果 How to ensure the cleaning effect of the stencil

7

8

9

10 11 12 13 14 15 16

17

是否有钢网纸的选择规则 Is there the stencil wiping paper selection rules. 是否有刮刀压力的规定 Is there rules about the scraper pressure. 是否有印刷速度的规定 Is there rules about the print speed. 是否有脱模速度的规定 Is there rules about the stripping speed. 是否有脱模距离的规定 Is there rules about the stripping distance. 是否有擦拭方式的规定 Is there rules about the wipe mode. 如何保证板厚设置和实际一致 How to ensure that the plate thickness is set accord with the actual. 换线时如何保证钢网和PCB对准 How to ensure the location precision of the stencil and PCB.

20

21

22

验证前后状态区分,Distinguish stencil verify status (waiting verify or veified) 有没有验证的过程流程。Verify process. 张力测试 tension test 测试点的设置。Test point setting. 测试点间张力值的极差控制.tension value and range control. 张力计的量程选择是否合理.tensonmeter range. 有无试验钢网清洗剂和钢网粘胶的反应。Stencil clear solvent and stencil viscose verify. 张力计的存放是否满足需求,不能受力。Tensonmeter don't support pressure in storage location. 张力时间要求.Tension times. 破损、压痕、划痕,是否有限度样本。 Has limit sample about breakage、indentation、sratch.