FCCA验厂生产能力评估概括

FCCA质量审核内容

FCCA质量审核内容FCCA质量审核内容具体如下:1.0 工厂设施和环境1.0.1 足够的照明上:生产,返工,加工,检验,包装及装载的区域?1.0.2 工厂保持清洁和有组织的生产,加工和包装领域。

1.0.3 工厂有单独的检验区与检验台并且适当的通风设备。

1.0.4 工厂已记录害虫/霉菌和湿度的控制程序,其中包括经常巡查。

(在公司内部或第三方)1.0.5 没有打破窗户或屋顶漏水,可能导致产品污染的观察审核期间。

1.0.6 工厂有金属检测单位。

1.0.7 (重要)工厂实行严格的尖锐工具控制程序,以防止剪刀、刀、刀片、碎玻璃和针头,以混合的产品。

1.0.8 工厂有后备电力供应。

“发电机”1.1 机器校准和维护1.1.1 工厂的机器和设备是适合的生产沃尔玛的产品。

1.1.2 工厂有文件体系和程序,预定设备清洗和维修。

1.1.3 工厂的机器和设备显示是清洁和良好的运行状态。

1.1.4 机器、设备和工具有适当的标识最后维修/校准日期及进度表。

1.1.5 机器、设备和工具需要维修时有标识以避免意外使用。

1.1.6 工厂有适当的,清洁的和有组织的存储区域的关键模具(即注射模)与标识的货架上。

1.1.7 工厂有适当的文件和更新库存机器、工具、零部件和设备。

1.1.8 工厂维修团队与合适的技术水平和设备,以履行必要的维修和校准的机器上。

2.0 质量管理体系2.0.1 工厂建立适合产品和程序质量管理体系。

2.0.2 工人与主管所熟悉的这些质量的政策和目标。

2.0.3 工厂已记录了顾客投诉体系,并记录召回计划。

2.0.4 (重要)工厂QC团队是独立于生产部门。

2.0.5 生产管理和QC团队讨论和共同努力在解决质量问题/关注的问题的记录。

2.0.6 工厂有制度和程序能控制物理、化学和生物污染风险,可能会损害产品和人员。

2.0.7 工厂进行风险评估,以识别危险化学品、原材料、工艺设备和工具。

3.0 进料控制3.0.1 物料实施先进先出(FIFO)体系。

最新WM工厂生产能力评估(FCCA)-验厂要求

W M工厂生产能力评估(F C C A)-验厂要求WM工厂生产能力评估(FCCA)----验厂要求·工厂质量体系1.0 工厂的设备和环境1.0.1在生产,修整,成品,检验,包装和装载等车间的照明充足。

1.0.2在生产,成品和包装车间,工具设备要保持干净整齐,1.0.3工具设备等有单独的校验区域,配备校验工作台,并有适当的通风条件1.0.4要有书面的对设备工具的有害物/发霉和潮湿的管理计划,和经常进行检查的纪录。

1.0.5不能发现有窗户破损和屋漏等情况。

1.0.6必须有检针器1.0.7工厂必须严格执行尖锐物管理程序,防止剪刀,刀子,刀片,碎玻璃和断针等混在产品里面。

(非常重要!)1.0.8工厂有备用的电力供应设备:发电机等。

1.1 机器的校准和维护1.1.1工厂的机器和设备适与生产沃尔玛的产品。

1.1.2工厂有定期清洁和修理机器设备的书面制度和程序1.1.3工厂的机器设备清洁,运行状况良好。

1.1.4在机器,设备和工具上用标签标明上一次维护/校准的日期和时间表1.1.5需要修理的机器,设备和工具等需要使用标签标明,以避免误用。

1.1.6工厂有适当,整洁的存放区域存放需修理的工具,将其摆放在有标签标明的架子上。

1.1.7工厂有机器,工具,备件和设备的相关文件和最新的详细目录。

1.1.8工厂拥有具有一定的技术水准和设备的维修组,以对机器进行必要的维修和校准。

2.0 质量管理体系2.0.1工厂已经建立起适合他们产品和程序的质量管理体系2.0.2.工人和检查员熟悉该质量政策和目标2.0.3工厂有书面的客户反馈体系和书面的召回程序。

2.0.4工厂的质检人员和生产活动是相分离的。

(非常重要!)2.0.5生产管理人员和质检小组一起工作并讨论解决质量问题。

2.0.6工厂要有适当的制度和程序控制物理上的,化学上的和生物学上的玷污和污染,以避免损坏产品,危及工作人员的健康。

2.0.7工厂要对化学品,原料和设备和工具的使用进行风险评估,确认其是否具有风险。

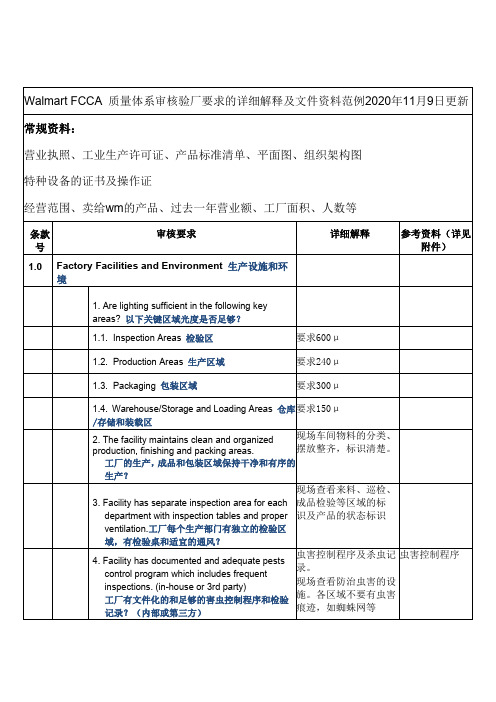

Walmart FCCA 质量体系审核验厂要求的详细解释及文件资料范例2020年11月9日更新

Walmart FCCA质量体系审核验厂要求的详细解释及文件资料范例2020年11月9日更新常规资料:营业执照、工业生产许可证、产品标准清单、平面图、组织架构图特种设备的证书及操作证经营范围、卖给wm的产品、过去一年营业额、工厂面积、人数等条款号审核要求详细解释参考资料(详见附件)1.0Factory Facilities and Environment生产设施和环境1.Are lighting sufficient in the following keyareas?以下关键区域光度是否足够?1.1.Inspection Areas检验区要求600μ1.2.Production Areas生产区域要求240μ1.3.Packaging包装区域要求300μ1.4.Warehouse/Storage and Loading Areas仓库/存储和装载区要求150μ2.The facility maintains clean and organized production,finishing and packing areas.工厂的生产,成品和包装区域保持干净和有序的生产?现场车间物料的分类、摆放整齐,标识清楚。

3.Facility has separate inspection area for eachdepartment with inspection tables and proper ventilation.工厂每个生产部门有独立的检验区域,有检验桌和适宜的通风?现场查看来料、巡检、成品检验等区域的标识及产品的状态标识4.Facility has documented and adequate pestscontrol program which includes frequentinspections.(in-house or3rd party)工厂有文件化的和足够的害虫控制程序和检验记录?(内部或第三方)虫害控制程序及杀虫记录。

FCCA验厂简介

FCCA验厂,FCCA认证,生产能力评估,FCCA简介什么是FCCA验厂评估沃尔玛(Wal-mart)新推行的FCCA验厂全称为:Factory Capability & Capacity Assessment,即工厂产量及能力评估,其目的是审核工厂的产量及生成能力是否符合沃尔玛的产能和质量要求。

Wal-mart FCCA验厂内容是什么?Wal-mart FCCA验厂主要内容包括以下几个方面:1、Factory Facilities and Environment工厂设施和环境2、Machine Calibration and Maintenance机器校准和维护3、Quality Management System质量管理体系4、Incoming Materials Control来料控制5、Process and Production Control过程和生产控制6、In-House Lab-Testing内部实验室测试7、Final inspection最终检验Wal-mart FCCA验厂文件清单(部分)1. 员工培训程序, 培训计划, 培训记录 Training procedure, Training Schedule, and Training records2. 虫害控制程序及检查记录 Pest control procedure and pest inspection records3. 锋利金属工具控制程序及记录 Sharp tools control procedure, sharp tools issue and return records4. 危害分析(物理的,化学的,微生物的等)程序及记录 Risk analysis and management procedure (physical, chemical, microbiological ) and risk control and inspection records5. 设备清洁及维修程序,维修计划及记录 Production machine clean and maintaining procedure, maintenance schedule, and maintenance records6. 质量手册(含质量方针政策),程序文件,记录,报告 Quality manual, all kinds of procedure, reports and records7. 客户投诉处理程序 Customer complaint handling procedure8. 产品召回程序 Product recall procedure9. 原材料仓库控制程序及记录 Incoming material warehouse inventory control procedure and inventory records10. 产品开发控制程序及记录 Product development procedure and records11. 试产控制程序及记录 Pilot run control procedure and records12. 产品测试规定及记录 Product in-house lab testing instruction and testing reports13. SPC(统计制程管制)程序及记录 SPC instruction and records14. 功能测试规定及记录 Product function testing instruction and records15. 纠正预防措施程序及纠正预防措施报告 Correction and preventive action procedure and CAP reports16. 供应商选择及认可程序, 供应商定期评估程序及报告 Supplier assessment and approval procedure and records17. 客户验货报告 Client product inspection report18. 原材料品质检查标准及记录 Incoming material inspection instruction and specification and records19. 制程品质检查标准及记录 In-process inspection instruction and specification and records20. 成品品质检查标准及记录 Final inspection instruction and specification and records怎样成为沃尔玛Walmart的供应商:Wal-mart对供应商的要求●所提供的商品必须质量优良,符合中国政府及地方政府的各项标准和要求。

FCCA简介

FCCA vs. Pre-Qualification工厂产能产量审核与工厂预先资格评估的关系•FCCA is one audit of pre-qualification for new factory under A type supplier that include: 工厂产能产量审核是工厂预先资格多种评估的其中一项,工厂预先资格评估包括:- Factory Capacity & Capability Audit (FCCA)工厂产能产量审核- Ethical standard audit (ES)社会道德标准审核- Supplier chain security (SCS) audit (GSV)供应链安全审核•Assessment Result 评估结果•Re-application for FCCA assessment will depend on correction of all non-compliances. CAP will be reviewed by third party and approved by GP Corp QA.如果初次评估不通过,工厂必须改善所有不符合项,提供的改进计划并通过第三方机构审核及WGP CORP QA的批准,才可申请再次评估•All new factories must achieve an FCCA rating no less than 60% with at least one score on critical check points由A类贸易商引进的新工厂必须取得FCCA分数不少于60%且所有关键评估点至少得1分•No order will be placed to new factories with rating under 60% or zero score on any critical check points.如果新工厂FCCA得分少于60%或任一关键评估点得0分,0分关键点未整改之前不得下定单给此工厂一、FCCA process新工厂FCCA流程备注:Factory Pre-qualification 新工厂预评估- Wal-Mart’s new factory under “A” type (Overseas) Supplier.FCCA 适用于所有A类贸易商引进的沃尔玛新工厂- Existing Factories under “A” type supplier have been inactive over 18 months现有A类贸易商的工厂冻结超18个月,如重新启用,须通过FCCA1. New factory request is submitted to GP.贸易商向沃尔玛全球采办申请新工厂加入2. GP ES Coordinator sends supplier the third party contact instructions and notifies the third party of assessment request.采办GP的道德标准ES部门的联络员通知第三方机构此申请,并告知贸易商第三方机构的联络方式3. The third party send PI to supplier for audit fee claim, along with audit package that include: audit notice, pre-audit questionnaire, audit outline, etc第三方机构收到审核申请后,直接提供形式发票给贸易商或工厂处理审核费用,同时将审核相关资料提供给贸易商或工厂4. Supplier makes payment, provide questionnaire to the third party and schedules assessment.贸易商支付评估费用,提供问卷调查表并与第三方机构协商评估排期5. The third party conducts assessment and reports findings to GP Corporate QA by a generic email: fccahlh@第三方机构执行FCCA评估,然后将报告传给GP CORP QA6. Corporate QA notifies ES Coordinator of result.CORP QA审核完报告后,通知ES协调员FCCA最终的结果7. ES Coordinator notifies sourcing/merchandiser and supplier of overall result after completion of ES auditES协调员综合ES及FCCA评估结果,给出新工厂预先资格评估的最终结果,将结果通知到沃尔玛全球采办业务部和贸易商二、FCCA process for existing factory现有在用工厂的FCCA流程Existing active factories备注:In line with GP’s continuous effort on our Quality Assurance programs, we will now initiate FCCA for all existing Toy Factories under type “A” Suppliers from Sept. 2008.持续体现GP品管战略,从2008年9月起, 将对现有在用A类贸易商的工厂进行FCCA评估1. GP merchant provide existing factory list with supplier/factory’s contact information to Corp QA.GP业务员提供现有在用工厂名单及联络方式给GP Corp QA2. GP Corp QA send the factory list with supplier/factory’s contact information to the third party for FCCA request.GP Corp QA提供现有在用工厂名单及联络方式给第三方机构做为FCCA的申请3. The third party contact with supplier/factory for payment settlement, and also send FCCA package to them for audit scheduling .第三方机构联络贸易商支付评估费用,并提供问卷调查表等资料给贸易商/工厂4. Supplier/factory settle payment,provide filled questionnaire to the third party, and confirm audit date within 4 working days贸易商/工厂4个工作日内付审核费用,填写问卷调查表回传给第三方机构, 并确认审核日期5. The third party conducts FCCA, communicate non-complies with supplier/factory.第三方机构执行FCCA评估,与工厂沟通发现的不符合项6. Supplier/factory send CAP to the third party within 3 working days after FCCA audit工厂在评审结束后3个工作日提交改进计划7. The third party review and comment CAP第三方机构针对CAP进行评审并提出意见8. The third party send final audit repot with CAP to WGP Corp QA within 3 working days after receiving CAP.第三方机构在收到CAP的3个工作日内将最终的的FCCA 报告送交WGP Corp QA8. WGP Corp QA keep reports and resultWGP Corp QA保留报告和评估记录。

生产能力评估

生产能力评估生产能力评估是指对企业或生产单位的生产能力进行全面、综合的评估和分析,以了解和评价其生产能力的现状和潜力,为企业未来的发展和规划提供依据和指导。

评估的目的是通过对生产能力的评价,找到不足之处,并提出改进措施,使企业能够更好地利用现有资源,提高生产效率和生产质量。

首先,评估生产能力需要从多个角度进行分析,包括人员素质、设备能力、生产流程、供应链协调等。

通过对人员素质的评估,可以了解员工的技术能力、培训水平和工作效率,以及是否符合企业的生产需求。

同时,对设备能力的评估可以了解设备的使用状况、维护情况,以及是否满足企业的产能需求。

另外,对生产流程的评估可以找出生产过程中的瓶颈和问题,以便提出相应的改进方案。

最后,通过对供应链协调的评估,可以了解与供应商、分销商之间的合作情况,以便提出供应链优化的建议。

其次,评估生产能力需要采用多种方法和工具,如数据分析、实地考察、专家咨询等。

数据分析是评估生产能力的重要手段,通过对企业的运营数据进行统计和分析,可以了解企业的生产能力水平和生产效率。

实地考察是获取实际情况的有效方式,通过考察企业的生产现场、设备设施和生产流程,可以更准确地评估和分析生产能力。

此外,专家咨询也是评估生产能力的一种重要方法,通过请相关领域的专家对企业的生产能力进行评估和指导,可以提供宝贵的意见和建议。

最后,评估生产能力的结果需要进行合理的解读和应用。

评估结果应该基于客观的数据和实际情况,避免主观臆断和片面看问题。

同时,评估结果需要根据企业的实际情况进行分析和解读,找出问题的根源和瓶颈,提出相应的改进措施和推行计划。

在应用评估结果时,需要结合企业的发展战略和市场需求,制定相应的生产计划和调整生产能力的目标。

综上所述,生产能力评估是对企业生产能力进行全面、综合的评估和分析,以提高生产效率、质量和提升竞争力。

在评估过程中,需要综合考虑各方面的因素,并采用多种方法和工具进行分析和评估。

评估结果应合理解读和应用,为企业的未来发展提供重要参考和指导。

FCCA验厂-2018

1.1 机器校准和维护

• 1.1.8 工厂有具备适宜的技术水平和设备维 修团队,以履行必要的机器设备的维修和 校准。

• 实施要点: 建立文件:① 组织架构图(体现机修) 硬件配置:① 机修间;

② 适当的机修工具设备;

2.0 质量管理体系

• 2.0.1 工厂建立适合其产品和程序的质量管 理体系。

• 3.01工厂执行足够的量测以确保原材料在使用前 符合要求的规范。

• 实施要点: 建立文件:① 进料检验规范; 形成记录:① 进料检验记录(最近三个月) 资源配置:①库存物料配置检验状态标识。

注: ① 进料包含原材料、辅料和包装材料三个类别。 ② 与原物料清单相匹配。

3.0 进料控制

• 实施要点: 建立文件:① 设备维护管理程序;

② 设备预防性保养计划 形成记录:① 设备预防性保养记录;

② 设备维修记录; ③ 设备日常点检记录。

1.1 机器校准和维护

• 1.1.3工厂的机器和设备显示是清洁和良好 的运行状态。

• 实施要点: 改善行动:验厂前一天全面的卫生大扫除。

1.1 机器校准和维护

隔离带

1.1 机器校准和维护

• 1.1.6 工厂对于关键模具(如注塑模具)有 适当的,清洁的和有组织的存储区域,其 中有配置带标识的货架。

模具存储货架

1.1 机器校准和维护

• 1.1.7 工厂有适当的文件化的和最新的机器、 工具、零部件和设备。

• 实施要点: 建立文件:① 机器设备清单(台帐);

② 工序检验记录(最近三个月)

注:过程检验记录要与生产报表相对应。

4.0 过程和产品控制

• 4.11 当前产品的质量是否是可被接受的? (从工厂最终检验的产品中抽检8个成品检查 主要缺陷)

沃尔玛Walmart验厂标准、沃尔玛FCCA验厂标准新规则之一

沃尔玛Walmart验厂标准、沃尔玛FCCA验厂标准新规则之一

从沃尔玛Walmart重夺全球500强龙头老大的王者位置以后,一直对沃尔玛Walmart持观望态度的供应商(贸易行、工厂)无不挤破脑袋地想从中分到一杯羹。

众所周知,想要得到沃尔玛Walmart的青睐,入门槛必须是通过了沃尔玛Walmart的验厂。

当然,我们也相信,做过沃尔玛Walmart验厂的企业(思航验厂,保证100%通过),无不清楚沃尔玛Walmart验厂的严格和困难的,然而,“专业事、专人办”,“合适的人做合适的事”这是有道理的,如企业自身内部确实欠缺验厂这方面的专业人员,可考虑与咨询公司合作的。

沃尔玛Walmart验厂内容有3种,人权(社会责任ES)、质量(FCCA)、反恐(SCS或GSV)。

质量FCCA(思航验厂,保证100%通过),全称为:Factory Capability & Capacity Assessment,即工厂产量及能力评估。

目的是审核工厂的产量及生成能力是否符合沃尔玛的产能和质量要求,具体内容主要包括7大方面:

序号 中文对照 英文对照

1 工厂设施和环境 Factory Facilities and Environment

2 机器校准和维护 Machine Calibration and Maintenance

3 质量管理体系 Quality Management System

4 来料控制 Incoming Materials Control

5 过程和生产控制 Process and Production Control

6 内部实验室测试 In-House Lab-Testing

7 最终检验 Final inspection。

生产能力评估

生产能力评估随着社会的不断发展和经济的快速增长,生产能力评估成为了企业经营和发展中的重要环节。

通过评估企业的生产能力,可以有效提升生产效率,优化资源配置,实现可持续发展。

本文将从生产能力评估的概念与重要性、评估方法与指标、案例分析等方面进行探讨。

一、生产能力评估的概念与重要性生产能力评估是指对企业在一定时间范围内,通过合理利用已有资源所能够实现的最大产出进行评估和分析的过程。

它包括对生产设备、技术水平、劳动力、原材料供应等各方面的综合考量,并通过量化指标来衡量企业的生产潜力和实际生产水平。

生产能力评估对企业的重要性不容忽视。

首先,生产能力评估可以帮助企业合理配置资源,提高生产效率。

通过对现有生产能力的评估,企业可以了解到自身的优势和短板,有针对性地进行生产流程的优化和改进,从而提高生产效率和产品质量。

其次,生产能力评估对企业的战略决策具有指导作用。

通过对生产能力的评估,企业可以清晰了解到自身的发展潜力和限制因素,为战略决策提供数据支持和参考。

例如,当企业计划扩大生产规模或引进新产品时,生产能力评估可以帮助企业确定是否有足够的资源和能力去实现目标。

最后,生产能力评估还可以为企业的内外部沟通提供依据。

企业可以通过将生产能力评估结果与相关方共享,增加各方对企业生产能力的了解和认可,提升企业的市场竞争力。

二、生产能力评估的方法与指标在进行生产能力评估时,可以采用多种方法和指标,以综合评估企业的生产能力水平。

以下是常用的生产能力评估方法和指标:1. 资源利用率:以企业资源的利用效率作为评估指标,包括设备利用率、劳动力利用率等。

通过对资源利用率的评估,可以判断企业在利用现有资源方面的能力和水平。

2. 生产效率:以产量、工时、产品质量等为评估指标,评估企业在单位时间内生产产品的能力和效率。

3. 能源消耗率:以单位产出所消耗能源量作为评估指标,评估企业生产能力的节能水平和资源利用效率。

4. 生产弹性:以企业应对外部环境变化的能力为评估指标,包括生产线的灵活性、供应链的应变能力等。

FCCA评估 要求内容及评分标准

评分标准质量体系检查方法/工厂准备3211.0生产区域200Lx 仓库300Lx包装区500-750Lx修理区、巡检台、全检、样品制图、钳工工作区750Lx 工厂提供了不低于以下标准的照明:-300 lux (生产区、成品区及调试区)-750 lux (检验区)-150 lux (包装区、装货区)仅提供了不低于标准80%的照明:-240 lux (生产区、成品区及调试区)-600 lux (检验区)-120 lux (包装区、装货区)仅提供了标准50%~79%的照明,需要继续改进。

清洁、物料分类/标识、作业指导书清洁有序有序但不清洁某区域无序(任一区域)检验台、设备维保记录、校验表工厂有独立的检验区,用于完成检验及记录,通风系统良好。

工厂有独立的检验区,但通风系统未达标准。

工厂有独立的检验区,但未有检验桌,通风系统也未达标准。

程序文件、检验记录、现场工厂已建立有害/变质物质检验及空气湿度控制程序,并保存有检验记录。

工厂未建立有害/变质物质检验及空气湿度控制程序,但有保留检验记录。

工厂仅进行了部份不规则的检验,保留了部份记录。

现场检查窗户及屋顶均处于正常状态,未发现有任何造成产品污染的可能性。

发现有少量破损的窗户及/或在屋顶上发现可能会引起渗漏的小孔,存在较低的产品被污染风险。

发现有大量破损的窗户及/或在屋顶上发现可能会引起渗漏的小孔,但产品被污染的风险仍然较低。

现场检查工厂设有金属检验设备。

关键项发放记录、用绳绑住现场使用的工厂设有并严格执行了利器管理程序,以避免利器与产品混在一起。

目前有保留与利器管理程序相对应记录文件。

工厂已建立了文件化的利器管理程序,但未能提供完整的记录。

工厂已建立了文件化的利器管理程序,但未能提供相对应的记录。

工厂设备及工作环境评分标准1. 下列区域是否有足够的照明:生产区、调试区、成品区、检验区、包装区及装货区。

3.检验区是否独立,并设有检验桌及良好的通风系统?2.生产区、成品区及包装区是否清洁有序?评分细则4.工厂是否能提供有害/变质物质检验及空气湿度控制程序并保存有经常性的检查记录(自测或第三方)5.审核过程中并未发现有可能造成产品污染的破损窗户或屋顶?6. 工厂是否设有金属检验设备?(如工厂不适用,得分记为N/A)7. 工厂是否有执行严格的利器管理程序,以保证剪刀、小刀、刀片、玻璃及断针等不会混入产品中?。

工厂生产能力评估报告范文

工厂生产能力评估报告范文一、前言。

大家好!今天咱来唠唠咱们工厂的生产能力。

这就好比看一个人干活儿有多厉害,咱得好好评估评估咱这工厂能干多少活儿,效率咋样,还有没有潜力可挖。

二、评估目的。

为啥要做这个评估呢?很简单,就是想知道咱们这工厂到底能承受多少订单,在啥地方还能改进改进,让咱赚钱赚得更稳当,交货交得更及时,别老是让客户催着咱的脖子要东西。

三、评估范围和时间。

咱这次评估啊,就把整个工厂都涵盖进去了,从原材料进来的地方,到最后的成品出厂。

时间呢,就看最近这几个月的情况,这样比较能反映出当前的真实水平。

四、工厂概况。

咱这工厂,说起来也是有模有样的。

占了一大块地儿,厂房宽敞明亮,设备也不少。

有好几个车间呢,每个车间都负责不同的生产环节,就像一个大家庭里的各个小家庭,各干各的活儿,但又都为了一个大目标努力。

五、生产能力评估要素。

# (一)设备能力。

1. 设备数量和种类。

咱工厂的设备那可真是五花八门,有大型的生产机器,也有小巧玲珑的辅助设备。

数了数,各种设备加起来得有[X]台。

这些设备就像一群小伙伴,各有各的本事,有的负责切割,有的负责组装,缺了谁都不行。

2. 设备运行状况。

大部分设备都挺给力的,就像一群勤劳的小蜜蜂,整天嗡嗡嗡地干活儿。

不过呢,也有几个小捣蛋鬼,时不时地出点小毛病。

比如说那台[设备名称],就像个爱生病的小朋友,一个月总得闹几次脾气。

这就影响了整体的生产进度,就好比跑步的时候有人突然崴了脚,拖后腿啊。

3. 设备利用率。

算一算设备利用率,发现有些设备忙得不可开交,一天到晚都在干活儿,利用率都快接近100%了。

但也有一些设备比较清闲,就像个没事儿干的闲人,利用率才百分之二三十。

这就不太合理了,就好像一家人里有的忙得要死,有的却在那儿闲着,得想办法给他们重新分配分配活儿。

# (二)人员能力。

1. 员工数量和技能水平。

2. 员工工作效率。

总体来说,员工们工作都挺努力的。

但这效率嘛,就有点参差不齐了。

FCCA生产能力评估清单Walmart沃尔玛FCCA质量技术验厂标准清单条款对应的文件记录及现场要求

14.工厂是否建立起书面的对分包商的品质控制流程文件?是否有评估及监督分包商的品质表现及信赖度?

►供应商控制程序

►合格供应商清单►供应商评估记录

4.0

过程和生产控制

1.产品设计和开发部门是否在产品设计及开发过程中研究与应用产品安全特性,评估样式、模具和样品?

►不适用

维修部职务描述

2.0

质量管理体系

1.工厂是否建立起符合他们产品和生产流程的质量管理体系。

►质量手册及各程序

2.工人与主管是否熟悉这些品质政策和目标

►ISO9000质量方针及目标

车间张贴质量方针及目标

3.工厂是否建立了顾客投诉体系及产品召回程序。

►客户投诉控制程序

►产品召回程序

►客户投诉处理记录(若有)

FCCA生产能力评估清单Walmart沃尔玛FCCA质量技术验厂标准清单条款对应的文件记录及现场要求

FCCA生产能力评估清单

书面程序

记录

现场巡视

备注

1.0

工厂设施和环境

1.在生产,修理,加工,检验,包装及装载的区域是否有足够的照明?

►现场查看车间照明度:Wal-Mart的最低要求,生产区、成品区240lux,检测区域600lux,包装区域360lux,原料仓150lux

8.工厂有没有程序控制只有当客户同意的情况下才能出货。

►成品出货放行程序

►客户验货报告

9.SPC

程序

Spc相关记录

10.风险评估

程序

风险评估记录

7.0

人力资源和培训

1.工厂有没有实施、记录、保持对所有人员进行岗位培训,对技术工人在聘用前进行测试。Critical严重

FCCA审核简介

FCCA审核简介

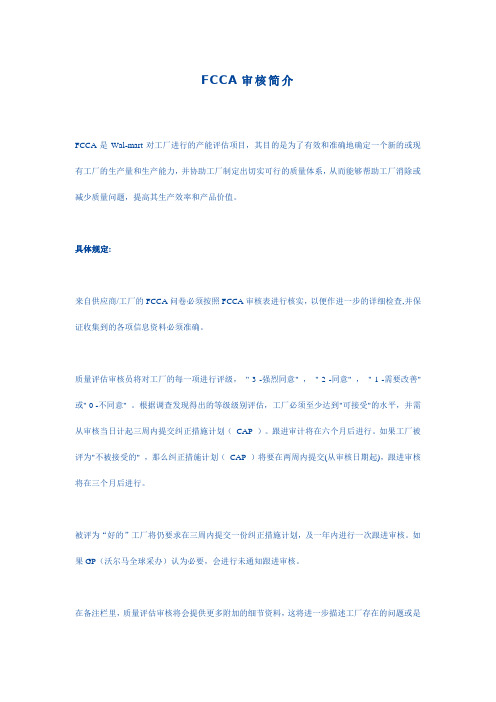

FCCA是Wal-mart对工厂进行的产能评估项目,其目的是为了有效和准确地确定一个新的或现有工厂的生产量和生产能力,并协助工厂制定出切实可行的质量体系,从而能够帮助工厂消除或减少质量问题,提高其生产效率和产品价值。

具体规定:

来自供应商/工厂的FCCA问卷必须按照FCCA审核表进行核实,以便作进一步的详细检查,并保证收集到的各项信息资料必须准确。

质量评估审核员将对工厂的每一项进行评级," 3 -强烈同意" ," 2 -同意" ," 1 -需要改善"或" 0 -不同意" 。

根据调查发现得出的等级级别评估,工厂必须至少达到"可接受"的水平,并需从审核当日计起三周内提交纠正措施计划(CAP )。

跟进审计将在六个月后进行。

如果工厂被评为"不被接受的" ,那么纠正措施计划(CAP )将要在两周内提交(从审核日期起),跟进审核将在三个月后进行。

被评为“好的”工厂将仍要求在三周内提交一份纠正措施计划,及一年内进行一次跟进审核。

如果GP(沃尔马全球采办)认为必要,会进行未通知跟进审核。

在备注栏里,质量评估审核将会提供更多附加的细节资料,这将进一步描述工厂存在的问题或是

做得好的方面。

泉州某服装厂_沃尔玛FCCA质量验厂报告

initial Factory Capability & Capacity Audit (FCCA)QUALITY SYSTEM:Particulars Audit 3210N/A1.0Factory Facilities and Environment1. There is sufficient lighting on:Production, revising, finishing,inspection, packing and loading areas?X 2. The facility maintains clean andorganized production, finishing andpacking areas.X 3. Facility has separate inspection areawith inspection table and properventilation.X 4. Facility has documented pests/mildewand moisture control program whichincludes frequent inspections. (in-houseor 3rd party)X 5. No broken windows or leaking roofsthat may result to product contaminationwas observed during audit.X Critical 6. Factory implements strict sharp toolscontrol procedure to prevent scissors, knives, blades, broken glasses andneedles to be mixed with product.X 1.1 Machine Calibration and Maintenance3210N/A 1. Factory has documented system andprocedure for scheduled equipmentcleaning and repairs.X 2. Factory machines and equipmentsappear to be clean and in good runningcondition.X3. Machines, equipments and tools areXproperly labeled with date of lastmaintenance/calibration and schedule.4. Machines, equipments and tools thatneeds to be repaired are properlyXlabeled to avoid accidental use.5. Factory has proper, clean andorganized storage area of critical toolingX(i.e. injection moulds) with labeledshelves.6. Factory has proper documentationXand updated inventory of machines,tools, spare parts and equipments.7. Factory has maintenance team withsuitable skill level and equipments toXperform necessary repair and calibrationon machines.1.0 Total Possible Points Total Actual Points Total N/A Total Adjus10880010 REMARKS:The lighting was not sufficient on inspection area. Examples: inspection of final pro products:283lux. IQC workstation:200lux.1.0.4The factory did not establish humidity control and mildew control procedure and no1.0.5The roof for the finished goods packing and storage area was unclosed, and thereBlades using in Cutting workshop, Scissors using in sewing workshop were not cod1.1.3Factory did not have scheduled maintenance and calibration. Some of machines,labeled with date of last maintenance and calibration.2.0Quality Management System3210N/A1. Factory has established QualityXManagement System that is appropriateto their products and procedures.2. Workers & Supervisors are familiar toXthese quality policies and objectives.3. Factory has documented customer complaint system and documented recall program.XCritical 4. Factory QC team is independent from Production division.X5. Production management and QCteam discuss and work together insolving Quality issues/ concerns. (Documented)X6.Factory has systems and proceduresin place to control the risk of physical,chemical and biological contaminationthat may damage the product andpersonnel as well.X7.Factory conducts risk audits to identifyhazards from chemicals, raw materials,process equipments and tools.X8. Is factory accredited with anyinternational, national or customerquality standards association (e.g. ISO9001,etc.)?X2.0 Total Possible Points Total Actual Points Total N/A Total Adjus10881010 REMARKS:2.0.6Procedures and record of actions taken to control risks were available such as broken needprocedures to control these risks of other physical, chemical and biological contaminationFactory did not conduct risk audit and documents were not available to identify hazards from equipments and tools.The factory didn't accredit with any international, national or customer quality standards asso3.0Incoming Materials Control (Warehousing andStorage)3210N/A1. Has the factory taken adequatemeasures to assure raw materials conformance to required specificationsbefore use?X2. Proper first in-first out (FIFO) systemon materials are practiced.X3. Factory has procedures (instructions, guidelines and documented records) forquality inspection on incoming rawmaterials, accessories and components.X4. Is needed testing equipmentavailable, and maintained in goodcondition?X5. Are raw materials properly labeled,stored and traceable?X6. Factory has documented process and reference samples that ensure incomingraw materials conform to specifications.XCritical 7. Factory has proper system onmaterial segregation to avoid accidental contamination from rejected items.X8. Factory properly separate goodquality items from rejects and identifiesnon-conforming (rejects) materials for replacement.X9. Facility’s storage areas have sufficientlighting, well ventilated and cleansurrounding.X10. Materials, components andaccessories are properly stacked andidentified with tags / labels and off thefloor.XCritical 11. Chemicals and maintenancesubstances are properly marked andstored to prevent risk of contamination.X12. Does factory have a documentedsupplier selection and approval process?X13. Does factory track, evaluate anddocument material’s supplier reliability(performance)?X14. Does factory have an established,documented quality procedure and doesfactory evaluate, monitor sub-contractorquality performance and reliability?X3.0 Total Possible Points Total Actual Points Total N/A Total Adjus141106014 REMARKS:3.0.8In the Injection workshop, the factory didn't separate good quality items from rejects.3.0.11Chemicals such as alcohol, paint, and gas were not properly marked and about one thirdThe factory evaluated its material suppliers and kept evaluation records, but the evaluation per the procedure. For example, the evaluation score of one fabric supplier (Xingchangli)requirements of the procedure, it couldn't be used unless under urgent situation, and the fac Xingchangli was still the main suppliers of the factory.4.0Process and Production Control3210N/A1. Does factory PD study and applyproduct safety features, evaluatespatterns, moulds and samples duringproduct design and development?X2. Factory has documented Qualityprocedures (QP) at each stage ofoperation.X3. Does factory conduct Pre-productionmeeting prior to start of production?XCritical 4. Are critical quality and safety checksreviewed, identified, and actions forimprovement documented during Pre-production meeting?X5. Does factory conduct “pilot-run”,review product quality againstspecification sheet and documentresults with corrective actions prior toproduction?X6. Was in house lab-testing performedon current production? (Request for test copies)X7. Does factory QC compare first piece samples with approval sample and specification sheet?X8. Are there adequate approvedsamples, first piece samples, reference samples and work instructions to provide workers with proper guidelines?XCritical 9. Does Quality Control have authority tostop production if quality of products didnot meet specification?X10. In-line inspections (IPQC) areperformed by QC at every operationprocess.X11. Is quality of item acceptable oncurrent production? (Check 8 finishedproducts taken from factory finalinspected goods and check for majordefects on the item.)X12. Factory QC inspects per standardAQL or as per industry standards.X13. Factory performs 100% functionalitycheck on final products?X14. Does factory use corrective actionsand root cause analysis methods?(Please provide examples)x15. Does factory have guidelines inplace to ensure packaging is correct forproduct?X16. Does packing area have enoughspace to perform packing functionsproperly? Is it clean and organized?X17. Packed cartons are stored inenclosed area not exposed to sunshineand wet weather.X18. Does factory track and document on-time ship performance?X4.0 Total Possible Points Total Actual Points Total N/A Total Adjus180132018 REMARKS:4.0.4Parts of the pre-production meeting records were simple, and didn't state the improve meas 4.0.17The roof for the finished goods packing and storage area was unclosed and the packed cartweather.5.0In-House Lab-Testing 3210N/A1. Does factory perform in-house labtesting and are facilities appropriatelyXequipped? (Pls.refer to the FCCAattachment for in-house lab testingrequirements.)2. All gauges and test equipments haveXvalid calibrations.3. Testing manuals of various industryXstandards are available as reference.4. In-house Lab Technicians areXproperly trained to perform testingfunctions.5.0 Total Possible Points Total Actual Points Total N/A Total Adjus72510REMARKS:All gauges and test equipments were calibrated by unqualified person since 2008.The factory didn't have testing manual of any industry standard as reference.5.0.4The inspectors acted as In-house Lab Technicians, but they were not properly trained to per6.0Final Inspection 3210N/A1. Does factory have procedure andworking instruction for final QC?X2. Factory QC conducts final inspectionper standard AQL or as per industrystandards.X3. An approved sample or referencesample with packing list and shippingmarks are available as reference forfactory QC.X4. Are there formal written finalinspection reports? Are they properlyfiled and traceable to review quality ofproducts?X5. Does factory final QC perform internalmechanical tests to ensure the safety ofproduct?X6. Where appropriate, are inspectionand testing equipment used by theinspector in good condition andcalibrated?XCritical 7. Failed inspections are properly corrected prior to final inspection by customer.X8. Factory does not ship goods unless subjected to release procedures from customer.X6.0 Total Possible Points Total Actual Points Total N/A Total Adjus69576REMARKS:6.0.6No inspection and testing equipments were used during the final inspection process.7.0People Resources and Training3210N/ACritical 1. Factory conducts, documents andmaintains on-job training for allpersonnel or conducts pre-hire testing ofskilled workers prior to hiring.X2. Factory conducts and documentstechnical training programs for Electrical/ Mechanical Engineer, Machinist, QC andLab Test Technician.X3. Records of trainees and all regularpersonnel with correspondingXperformance records are kept andmaintained.7.0 Total Possible Points Total Actual Points Total N/A Total Adjus36200REMARKS:7.0.2Factory didn't conduct and maintain technical and quality training for machinist, lab test tech 7.0.3The records of trainees were incompletely.SummaryBasic Information:Capability:Capacity:Quality System:The quality management system was established according to principle of ISO9001:2000. ISO9001:2000 certificate. The latest internal audit date was on Feb. 11-14, 2009. The lates Feb. 16, 2009. The relevant records were reviewed during the audit. There were about 30 They were clearly divided to IQC, IPQC and QA. Incoming materials, semi-manufactured inspected by competent inspectors according to recognized standards GB/T2828.1-2003. Internal Lab was set up in the factory. Some tests were conducted by inspectors, and there reference.The operation procedure and related work instructions were established and all the docum During the factory audit, the operation was smooth and most of the operators were trained should make improvement in those areas that listed in the supplier CAP.Calculation of points:1.1 Per Categorya. Each question has a corresponding Audit Point and Weight. Multiply the marked “WTG” to get the score for that particular question.b. If the question is not relevant. Mark Not Applicable “N/A”. To get the score, multip points) to get the score.c. Once the category questions are completed and marked, total all scores by:- Relevant questions with corresponding points (Total Actual Points)- Not relevant questions marked N/A (Total N/A Points)d. Subtract the N/A points from the “Total Possible Points” to get the “Total Adjustede. Divide the "Total Actual Points" by the "Total Adjusted Points" to get the scoringf. A corresponding space is provided for all these scores in the report.g. If there are no N/A points, simply divide “Total Possible Points” by the “Total Actuh. Percentage score = Total Actual Points/ Total Adjusted Points(Total Adjusted Points = Total Possible Point – Total N/A Points)1.2 Report Total Scorea. Total all scores per category level:Total Possible PointsTotal Actual PointsTotal N/ATotal Adjusted Pointsb. Repeat the calculation steps on point 1.11.3 QA Point System GuideEvery question involving factory systems or process must be rated by QA baseda. 3 - Strongly Agreeb. 2 - Agreec. 1 - Needs Improvementd. 0 - Disagreee. N/A – Not Applicable. Question is not relevant to factory process.。

fcca_审核项目评分标准

评分标准质量体系评分标准评分细则1.0 工厂设备及工作环境工厂提供了不低于以下标准的照 明:1. 下列区域是否有足够的照明:生产区、调 试区、成品区、检验区、包装区及装货区。

2.生产区、成品区及包装区是否清洁有序?工厂有独立的或合适的检验区,未能提供检验桌,通风系统也未 达标准。

4.工厂是否能提供有害/变质物质检验及空气 湿度控制程序并保存有经常性的检查记录(自测或第三方)窗户及屋顶均处于正常状态,未 发现有任何造成产品污染的可能 性。

。

仅提供了不低于标准80%的照 明: -240 lux ( 生产区、成品区及调试区)-600 lux ( 检验区)- 120 lux ( 包装区、装货区)5.审核过程中并未发现有可能造成产品污染 的破损窗户或屋顶? -300 lux ( 生产区、成品区及调试区)-750 lux ( 检验区)- 150 lux ( 包装区、装货区)工厂未建立有害/变质物质检验及 工厂仅进行了部份不规则的检空气湿度控制程序,但有保留检 验,保留了部份记录。

验记录。

发现有大量破损的窗户及/或在屋 顶上发现可能会引起渗漏的小 孔,但产品被污染的风险仍然较低。

工厂有独立的检验区,但通风系 工厂有独立的检验区,但未有检 统未达标准。

验桌,通风系统也未达标准。

工厂未建立任何有害/变质物质检验及空气湿度控制程序,也未保 留任何检验记录。

发现有少量破损的窗户及/或在屋 顶上发现可能会引起渗漏的小 孔,存在较低的产品被污染风险 工厂已建立有害/变质物质检验及 空气湿度控制程序,并保存有检 验记录。

3.检验区是否独立,并设有检验桌及良好的 通风系统?破损窗户及/或屋顶所造成较高的 产品被污染风险。

仅提供了不高于49%以下的照 明,需要继续改进。

工厂有独立的检验区,用于完成 检验及记录,通风系统良好。

仅提供了标准50%~79%的照明,需要继续改进。

某区域无序(任一区域)所有区域无序及肮脏321工厂未设有金属检验设备。

2010-6-9FCCA审核纲要

Factory Quality System工厂的质量体系1.0 Factory Facilities and Environment工厂设施和环境1.0.1 There is sufficient lighting on: Production, revising, finishing, inspection, packing and loading areas? 足够的照明上:生产,返工,加工,检验,包装及装载的区域?1.0.2 The facility maintains clean and organized production, finishing and packing areas.工厂保持清洁和有组织的生产,加工和包装领域。

1.0.3 Facility has separate inspection area with inspection table and proper ventilation.工厂有单独的检验区与检验台并且适当的通风设备。

1.0.4 Facility has documented pests/mildew and moisture control program, which includes frequent inspections. (In-house or 3rd party)工厂已记录害虫/霉菌和湿度的控制程序,其中包括经常巡查。

(在公司内部或第三方)1.0.5 No broken windows or leaking roofs that may result to product contamination was observed during audit. 没有打破窗户或屋顶漏水,可能导致产品污染的观察审核期间。

1.0.6 Factory has metal detecting unit. (Scoring will not apply (N/A) if factory does not need this machine.) 工厂有金属检测单位。

沃尔玛FCCA生产能力评估概括

FCCA生产能力评估概括1.0Factory Facilities and Environment工厂基础设施和生产环境1.0.1There is sufficient lighting on:Production,revising,finishing,inspection, packing and loading areas?在生产,修理,加工,检验,包装及装载的区域是否有足够的照明?1.0.2The facility maintains clean and organized production,finishing and packing areas.工厂是否保持清洁,在生产,加工和包装区域是否有秩序?1.0.3Facility has separate inspection area with inspection table and proper ventilation.工厂是否有单独的检验区与检验台并且通风良好?1.0.4Facility has documented pests/mildew and moisture control program,which includes frequent inspections.(In-house or3rd party)工厂是否有害虫/霉菌和湿度的控制程序文件?是否有经常巡查(公司内部或第三方检查)? 1.0.5No broken windows or leaking roofs that may result to product contamination was observed during audit.在审核其间有没有发现窗户破损及房顶漏水可能导致产品污染。

1.0.6(Critical)Factory implements strict sharp tools control procedure to prevent scissors,knives,blades,broken glasses,and needles to be mixed with product. (严重)工厂是否实行严格的利器控制程序,以防止剪刀、小刀、刀片、碎玻璃及针等混入产品中。

沃尔玛FCCA的评分标准

FCCA简介FCCA验厂全称为:Factory Capability & Capacity Assessment,即工厂产量及能力评估,沃尔玛(Wal-mart)新推行的工厂审核项目,其目的是审核工厂的产量及生成能力是否符合沃尔玛的产能和质量要求,其主要内容包括以下几个方面:1、Factory Facilities and Environment工厂设施和环境2、Machine Calibration and Maintenance机器校准和维护3、Quality Management System质量管理体系4、Incoming Materials Control来料控制5、Process and Production Control过程和生产控制6、In-House Lab-Testing内部实验室测试7、Final inspection最终检验FCCA验厂审核文件1.工厂简介2.营业执照3.质量手册4.操作规程5.组织结构6.岗位职责描述7.质量会议记录8.产前会议记录9.生产计划及生产进度表10. 供应商管理11.生产工序流程图12.文件控制程序13.来料检验规范及记录14.生产作业指导书15.客户投诉记录16.纠正预防措施17.生产设备清单18.保养维修记录19.计量器具校准记录20.测量仪器的检验书21.测试程序、记录22.不合格品的控制程序、记录23.首件样品评估确认程序24.员工培训记录(上岗、技能)25.外发产品检验报告26.产中检验报告27.出货检验报告FCCA vs. Pre-Qualification工厂产能产量审核与工厂预先资格评估的关系•FCCA is one audit of pre-qualification for new factory under A type supplier that include:工厂产能产量审核是工厂预先资格多种评估的其中一项,工厂预先资格评估包括:- Factory Capacity & Capability Audit (FCCA)工厂产能产量审核- Ethical standard audit (ES)社会道德标准审核- Supplier chain security (SCS) audit (GSV)供应链安全审核•Assessment Result 评估结果•Re-application for FCCA assessment will depend on correction of all non-compliances. CAP will be reviewed by third party and approved by GP Corp QA.如果初次评估不通过,工厂必须改善所有不符合项,提供的改进计划并通过第三方机构审核及WGP CORP QA的批准,才可申请再次评估•All new factories must achieve an FCCA rating no less than 60% with at least one score on critical check points由A类贸易商引进的新工厂必须取得FCCA分数不少于60%且所有关键评估点至少得1分•No order will be placed to new factories with rating under 60% or zero score on any critical check points.如果新工厂FCCA得分少于60%或任一关键评估点得0分,0分关键点未整改之前不得下定单给此工厂一、FCCA process新工厂FCCA流程备注: Factory Pre-qualification 新工厂预评估- Wal-Mart’s new factory under “A” type (Overseas) Supplier.FCCA 适用于所有A类贸易商引进的沃尔玛新工厂- Existing Factories under “A” type supplier have been inactive over 18 months 现有A类贸易商的工厂冻结超18个月,如重新启用,须通过FCCA1. New factory request is submitted to GP.贸易商向沃尔玛全球采办申请新工厂加入2. GP ES Coordinator sends supplier the third party contact instructions and notifies the third party of assessment request.采办GP的道德标准ES部门的联络员通知第三方机构此申请,并告知贸易商第三方机构的联络方式3. The third party send PI to supplier for audit fee claim, along with audit package that include: audit notice, pre-audit questionnaire, audit outline, etc 第三方机构收到审核申请后,直接提供形式发票给贸易商或工厂处理审核费用,同时将审核相关资料提供给贸易商或工厂4. Supplier makes payment, provide questionnaire to the third party and schedules assessment.贸易商支付评估费用,提供问卷调查表并与第三方机构协商评估排期5. The third party conducts assessment and reports findings to GP Corporate QA by a genericemail:********************第三方机构执行FCCA评估,然后将报告传给GP CORP QA6. Corporate QA notifies ES Coordinator of result.CORP QA审核完报告后,通知ES协调员FCCA最终的结果7. ES Coordinator notifies sourcing/merchandiser and supplier of overall result after completion of ES auditES协调员综合 ES及FCCA评估结果,给出新工厂预先资格评估的最终结果,将结果通知到沃尔玛全球采办业务部和贸易商二、FCCA process for existing factory现有在用工厂的FCCA流程Existing active factories备注:In line with GP’s continuous effort on our Quality Assurance programs, we will now initiate FCCA for all existing Toy Factories under type “A” Sup pliers from Sept. 2008.持续体现GP品管战略,从2008年9月起, 将对现有在用A类贸易商的工厂进行FCCA评估1. GP merchant provide existing factory list with supplier/factory’s contact information to Corp QA.GP业务员提供现有在用工厂名单及联络方式给GP Corp QA2. GP Corp QA send the factory list with sup plier/factory’s contact information to the third party for FCCA request.GP Corp QA提供现有在用工厂名单及联络方式给第三方机构做为FCCA的申请3. The third party contact with supplier/factory for payment settlement, and also send FCCA package to them for audit scheduling .第三方机构联络贸易商支付评估费用,并提供问卷调查表等资料给贸易商/工厂4. Supplier/factory settle payment,provide filled questionnaire to the third party, and confirm audit date within 4 working days贸易商/工厂4个工作日内付审核费用,填写问卷调查表回传给第三方机构, 并确认审核日期5. The third party conducts FCCA, communicate non-complies with supplier/factory. 第三方机构执行FCCA评估,与工厂沟通发现的不符合项6. Supplier/factory send CAP to the third party within 3 working days after FCCA audit工厂在评审结束后3个工作日提交改进计划7. The third party review and comment CAP第三方机构针对CAP进行评审并提出意见8. The third party send final audit repot with CAP to WGP Corp QA within 3 working days after receiving CAP.第三方机构在收到CAP的3个工作日内将最终的的FCCA 报告送交WGP Corp QA8. WGP Corp QA keep reports and resultWGP Corp QA保留报告和评估记录。

生产质量评估总结

生产质量评估总结一、背景概述生产质量评估是一个重要的管理工具,用于确保产品在设计、制造和交付过程中符合特定的标准和要求。

本文旨在总结我们公司最近一次生产质量评估的情况,并提出改进建议。

二、评估过程我们首先进行了产品原材料的检验。

通过与供应商合作,确保原材料的合格性和稳定性。

这项检验工作是保证我们产品质量的基础。

在生产过程中,我们采取了严格的质量控制措施。

通过设立质量检测点,及时发现和纠正生产过程中的问题。

同时,我们聘请了专业的质量工程师,进行质量把关和产品检验,确保每一件产品的合格性和一致性。

最后,在产品出厂之前,我们进行了最终的成品质检。

通过对成品进行全面的功能测试和外观检查,以确保产品的性能和质量完全符合标准和客户要求。

三、评估结果通过本次生产质量评估,我们得出了以下结果:1.质量合格率提高:我们公司的质量合格率达到了90%以上,较上一季度有了明显的提升。

这说明我们在质量管理方面取得了正面的进展。

2.产品合格性稳定:经过多次检测,我们发现产品的合格性非常稳定,这意味着我们的生产工艺已经非常成熟,能够满足客户对产品一致性的要求。

3.部分问题还需改进:尽管我们的质量合格率较高,但在产品外观和包装方面,我们还存在一些小问题。

这些问题主要集中在产品标识和包装材料的完整性方面,需要进一步改进。

四、改进建议基于以上评估结果,我们提出以下改进建议:1.加强对外观和包装的控制:加强产品标识和包装材料的管理,确保其完整性和可靠性。

我们将引入更加严格的检查流程,以确保产品在出厂前的最后关口符合标准和要求。

2.持续改进质量管理:我们将进一步深入质量管理体系,分析和改进生产过程中的问题,以确保产品质量的稳定和一致性。

3.加强供应商管理:我们会和供应商建立更加紧密的合作关系,加强原材料的检验和选择,确保供应链的可靠性和稳定性。

五、结论通过本次生产质量评估,我们确认了公司在质量管理方面的成果和提升,同时也发现了一些需要改进的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

沃尔玛FCCA验厂生产能力评估概括1.0 Factory Facilities and Environment工厂基础设施和生产环境1.0.1 There is sufficient lighting on: Production, revising, finishing, inspection, packing and loading areas?在生产,修理,加工,检验,包装及装载的区域是否有足够的照明?1.0.2 The facility maintains clean and organized production, finishing and packing areas.工厂是否保持清洁,在生产,加工和包装区域是否有秩序?1.0.3 Facility has separate inspection area with inspection table and proper ventilation.工厂是否有单独的检验区与检验台并且通风良好?1.0.4 Facility has documented pests/mildew and moisture control program, which includes frequent inspections. (In-house or 3rd party)工厂是否有害虫/霉菌和湿度的控制程序文件? 是否有经常巡查(公司内部或第三方检查)?1.0.5 No broken windows or leaking roofs that may result to product contamination was observed during audit.在审核其间有没有发现窗户破损及房顶漏水可能导致产品污染。

1.0.6 (Critical) Factory implements strict sharp tools control procedure to prevent scissors, knives, blades, broken glasses, and needles to be mixed with product.(严重) 工厂是否实行严格的利器控制程序,以防止剪刀、小刀、刀片、碎玻璃及针等混入产品中。

1.1 Machine Calibration and Maintenance机器设备校准和维护1.1.1 Factory has documented system and procedure for scheduled equipment cleaning and repairs.工厂是否有书面的文件系统和程序计划安排设备的清洁及维修。

1.1.2 Factory machines and equipments appear to be clean and in good running condition.工厂的机器和设备是否清洁及运行良好。

1.1.3 Machines, equipments and tools are properly labeled with date of lastmaintenance/calibration and schedule.机器、设备和工具是否有最近的维护/校准日期及计划日期的标识。

1.1.4 Machines, equipments and tools that need to be repaired are properly labeled to avoid accidental use.需要维修机器、设备和工具是否有维修标识以避免意外使用。

1.1.5 Factory has proper, clean and organized storage area of critical tooling (i.e. injection moulds) with labeled shelves.工厂是否有适当,整洁的存储区域储存关键模具(比如:注射模具), 并且放在有标识的架子上。

1.1.6 Factory has proper documentation and updated inventory of machines, tools, spare parts, and equipments.工厂有适当的机器、工具、零部件和设备的库存文件,并保持更新。

1.1.7 Factory has maintenance team with suitable skill level and equipments to perform necessary repair and calibration on machines.工厂是否拥有一定技术水平的保养团队和设备可以执行必要的机器维修和校准的工作。

2.0 Quality Management System质量管理控制体系2.0.1 Factory has established Quality Management System that is appropriate to their products and procedures.工厂是否建立起符合他们产品和生产流程的质量管理控制体系。

2.0.2 Workers & Supervisors are familiar to these quality policies and objectives.工人与主管是否熟悉这些品质政策和目标。

2.0.3 Factory has documented customer complaint system and documented recall program. 工厂是否建立了顾客投诉体系及产品召回程序。

2.0.4 (Critical) Factory QC team is independent from Production division.(严重) 工厂QC团队是否独立于生产部门。

2.0.5 Production management and QC team discuss and work together in solving Quality issues/ concerns. (Documented)是否有书面记录显示生产管理和QC团队共同讨论、解决质量问题及其他相关的问题.2.0.6 Factory has systems and procedures in place to control the risk of physical, chemical, and biological contamination that may damage the product and personnel as well.工厂是否有系统和程序去控制那些可能会影响产品或对人造成伤害的物理、化学和微生物污染风险。

2.0.7 Factory conducts risk assessments to identify hazards from chemicals, raw materials, process equipments, and tools.工厂是否进行风险评估,以识别化学品、原材料、工艺设备和工具中带来的危害。

2.0.8 Is factory accredited with any international, national or customer quality standards association (e.g. ISO 9001, etc.)?工厂是否取得了国际的, 国家的或客户的质量标准组织认证证书(例如: ISO 9001证书, 等.)?3.0 Incoming Materials Control来料过程控制3.0.1 Has the factory taken adequate measures to assure raw materials conformance to required specifications before use?工厂是否检测原物料以确认是否与要求的明细规格一致?3.0.2 Proper first in-first out (FIFO) system on materials are practiced.工厂是否实施物料先进先出(FIFO)体系。

3.0.3 Factory has procedures (instructions, guidelines, and documented records) for quality inspection on incoming raw materials, accessories, and components.工厂是否有进仓原物料、配件和部件的质量检验程序, 作业指导书, 及记录文件。

3.0.4 Is needed testing equipment available, and maintained in good condition?所需的来料测试仪器是否配备及保持在一个良好的状态?3.0.5 Are raw materials properly labeled, stored, and traceable?所有的原物料是否有合适的标识, 储存及可溯性?3.0.6 Factory has documented process and reference samples that ensure incoming raw materials conform to specifications.工厂是否有文件程序和参考样品以确保来料符合规格。

3.0.7 (Critical) Factory has proper system on material segregation to avoid accidental contamination from rejected items.(严重) 工厂是否建立起适当的物料控制体系, 以隔离不合格的原材料及避免意外污染?3.0.8 Factory properly separate good quality items from rejects and identifies non-conforming (rejects) materials for replacement.工厂是否分离良品与不良材料,并标识所需更换的不良材料。

3.0.9 Facility’s storage areas have sufficient lighting, well ventilated and clean surrounding. 厂房的存储区域是否有足够的照明、通风和清洁。