SPT-PRQC-17数据与数据分析管理程序

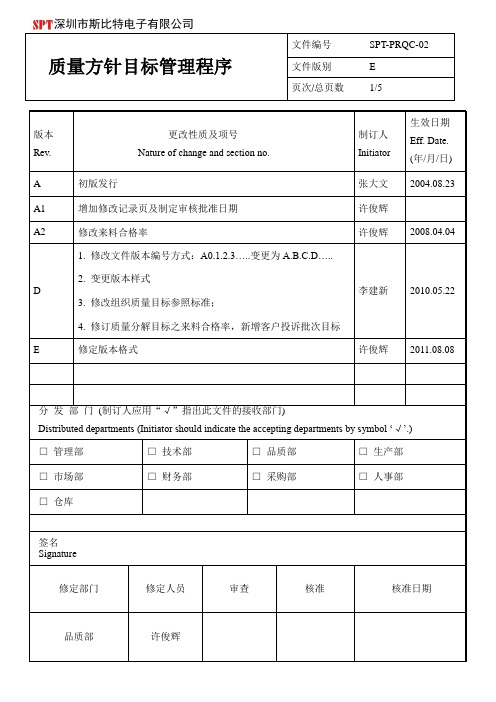

SPT-PRQC-02质量方针目标管理程序

二、产品目标:

成品检验合格率平均≥98.5%

三、服务目标:

1、顾客投诉每年控制在6次以下

2、准时交货率99%

3、及时处理客户意见、投诉100%

4.4质量方针、目标的宣贯

4.4.1宣贯要求

A.务必使全公司所有人员都理解质量方针、目标的内容

B.各职能部门都要在所负责的范围内宣传、贯彻和实施

4.4.2宣贯途径

A.通过培训,有计划、有系统地进行质量方针、目标的教育

B.利用公司的各种宣传舆论工具,如公司标语、会议等,经常地宣传质量方针、目标,做到全员皆知

4.5质量方针、目标的分解

根据公司总的质量目标,按各部门相应的职能进行分解。(见附表)

4.6质量方针、目标的实施

核准日期

品质部

许俊辉

1.目的:

加强质量方针、目标的系统管理,确保达到预期效果

2.范围:

适用于公司及各部门质量方针、目标的管理

3.权责﹕

3.1总经理负责策划、制定质量方针,并批准质量目标

3.2管理者代表负责质量方针、目标的管理,并定期向总经理汇报质量方针、目标的执行状况。

3.3品质部协助管理者代表落实跟进质量方针、目标的执行情况。

Distributed departments (Initiator should indicate the accepting departments by symbol ‘√’.)

□管理部

□技术部

□品质部

□生产部

□市场部

□财务部

□采购部

□人事部

□仓库

签名

Signature

修定部门

修定人员

COP-17不合格品控制程序

5.2.1生产车间各检验工序依据工艺作业指导书对在制品、成品进行检验,并填写质量记录表:“插件检查日报表”、“执锡检查日报表”、“测试检查日报表”、交组长、生产主管审核后、处理。生产过程不良品由车间维修组维修,并填写“维修报表”,交组长、生产主管,由品质主管评审、处理。

5.4客户退货不合格品的控制

5.4.1销售部收到客户的退货通知后,对退货事实进行确认,必要时通知品管部、工程部协助确认。确认需退货时由销售部跟单员签收客户退货通知单交工程部及仓库,仓管员核对退货数量。

5.4.2仓库依据“客户退货通知单”对退回的不合格品进行验收、标识、隔离和系统处理。

5.4.3产品退回后,零散退货由工程部技术员组织处理,批量退货由销售部将“客户退货通知单”

5.2.2巡检判定为不合格时,由生产人员即时调整产品和方法,并对不合格品进行返工,确保产品合格。发现不合格具体按《过程检验管理规定》处理。

5.2.3生产过程发现不良原材料下线率超出物料损耗定额规定的比例,由车间填写“纠正/预防

措施报告”经生产主管审核后交品质主管,品质主管对反馈信息进行核实、处理。

5.3成品(内部)不合格控制

不合格品:在检验、生产、产品交付和服务过程中,通过对物料、半成品、产品特性采取适

当的方式进行监视和测量,将监视和测量的结果同产品特性要求进行比较,对不能满足要求

的物料、半成品、产品判为不合格品。

4.职责

4.1品管部负责不合格质量信息的归口管理。负责不合格原材料、成品及物料异常使用的评审工

作。

4.2生产部负责过程不合格品、返工产品的管理。

发工程部,并在退货单上注明退货原因及客户要求。

5.4.4批量退货返工,具体按《返工作业管理规定》执行。

品质部数据分析控制程序

品质部数据分析控制程序品质部数据分析控制程序,是指为了提高公司产品品质,优化生产流程和提升客户满意度而开发的一个软件程序。

该程序主要负责对生产过程中产生的大量数据进行收集、整理、分析和控制,以帮助企业进行决策和改进。

本文将从以下几个方面详细介绍品质部数据分析控制程序。

首先,品质部数据分析控制程序需要具备数据收集和整理的功能。

它可以通过与生产设备的连接,实时收集各种参数和指标,例如温度、湿度、压力、速度等。

同时,它还可以通过与企业内部其他系统的对接,获取各个环节的数据,包括原材料、生产工艺、员工考核等。

这些数据需要经过整理和归类,以便后续的分析和控制。

其次,品质部数据分析控制程序需要具备数据分析和统计的功能。

通过对收集到的数据进行分析和统计,可以了解产品的生产状况和品质状况。

例如,可以通过对温度和湿度的分析,找出生产过程中的温度变化和湿度波动,以便制定相应的控制措施。

同时,还可以通过统计产品的合格率和不合格率,评估生产效果和品质水平。

接下来,品质部数据分析控制程序需要具备异常检测和预警功能。

通过对数据的实时监测和比对,可以检测到异常情况,并及时产生预警。

例如,当温度或湿度超出设定范围时,系统可以自动发送预警信息给相关人员,以便他们及时采取措施,避免事故发生。

此外,还可以设置预警规则,当项指标连续多次超出警戒线时,系统会自动发出警报,以便引起注意。

最后,品质部数据分析控制程序需要具备信息展示和报告生成的功能。

通过对数据的可视化展示,可以直观地展示产品的品质状况和生产过程的状态。

例如,可以通过图表和曲线展示温度、湿度和压力的变化趋势,以及产品的合格率和不合格率的变化趋势。

同时,还可以生成报告,对产品的品质状况进行详细分析和评估,并提出改进意见和措施。

综上所述,品质部数据分析控制程序是一个为了提高产品品质和优化生产流程而开发的软件程序。

它具备数据收集和整理、数据分析和统计、异常检测和预警、信息展示和报告生成等功能。

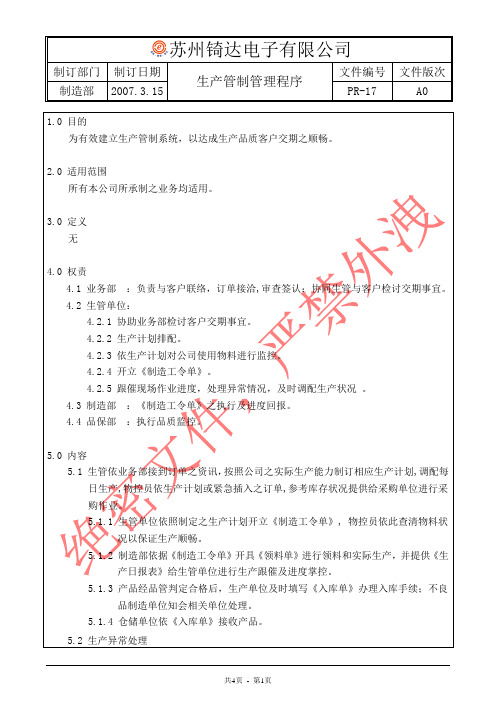

PR-17 生产管制管理程序

制订部门 制造部

1.0 目的 为有效建立生产管制系统,以达成生产品质客户交期之顺畅。 2.0 适用范围 所有本公司所承制之业务均适用。 3.0 定义 无 4.0 权责 4.1 业务部 :负责与客户联络,订单接洽,审查签认:协同生管与客户检讨交期事宜。 4.2 生管单位: 4.2.1 协助业务部检讨客户交期事宜。 4.2.2 生产计划排配。 4.2.3 依生产计划对公司使用物料进行监控。 4.2.4 开立《制造工令单》。 4.2.5 跟催现场作业进度,处理异常情况,及时调配生产状况 。 4.3 制造部 4.4 品保部 5.0 内容 5.1 生管依业务部接到订单之资讯, 按照公司之实际生产能力制订相应生产计划,调配每 日生产,物控员依生产计划或紧急插入之订单,参考库存状况提供给采购单位进行采 购作业。 5.1.1 生管单位依照制定之生产计划开立《制造工令单》, 物控员依此查清物料状 况以保证生产顺畅。 5.1.2 制造部依据《制造工令单》开具《领料单》进行领料和实际生产,并提供《生 产日报表》给生管单位进行生产跟催及进度掌控。 5.1.3 产品经品管判定合格后,生产单位及时填写《入库单》办理入库手续;不良 品制造单位知会相关单位处理。 5.1.4 仓储单位依《入库单》接收产品。 5.2 生产异常处理 :《制造工令单》之执行及进度回报。 :执行品质监控。

共4页 - 第2页

苏州锜达电子有限公司

制订部门 制造部 制订日期 2007.3.15

生产管制管理程序

文件编号 PR-17

文件版次 A0

6.1 《合约订单审查管理程序》-----------PR-08 6.2 《工程变更管理程序》---------------PR-20 6.3 《不合格品管理程序》---------------PR-23 7.0 相关表单 7.1 制造工令单------------------------QR-PD-01 7.2 领料单----------------------------QR-PD-12 7.3 生产日报表------------------------QR-PD-10 7.4 入库单----------------------------QR-PD-05 7.5 退库单----------------------------QR-PD-06 7.6 品质异常单------------------------QR-QA-14 7.7 重工单----------------------------QR-PD-11 7.8 报废单----------------------------QR-PD-07 7.9 送货单----------------------------QR-SD-04 7.0 附件 7.1 生产控制流程图(附件一)

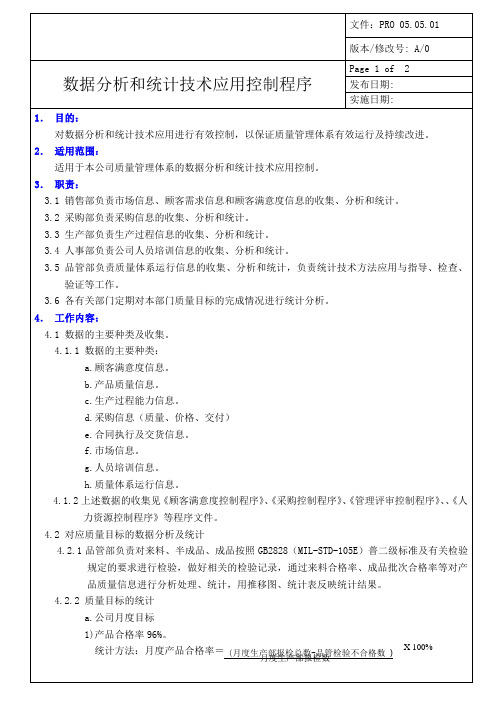

数据分析和统计技术应用控制程序

总经理汇报。

b.销售部对顾客满意状况进行评估并提出改进建议详见《服务和客户满意度测量控制程

序》每月就客户满意状况、市场状况向总经理汇报。

c.采购部对采购过程进行监控,并在每年 12 月,依据统计数据对供应商进行表现评价。

文件:PRO 05.05.01

版本/修改号: A/0

数据分析和统计技术应用控制程序

文件:PRO 05.05.01

版本/修改号: A/0

数据分析和统计技术应用控制程序

Page 1 of 2 发布日期: 实施日期:

1. 目的: 对数据分析和统计技术应用进行有效控制,以保证质量管理体系有效运行及持续改进。

2. 适用范围: 适用于本公司质量管理体系的数据分析和统计技术应用控制。

3. 职责: 3.1 销售部负责市场信息、顾客需求信息和顾客满意度信息的收集、分析和统计。 3.2 采购部负责采购信息的收集、分析和统计。 3.3 生产部负责生产过程信息的收集、分析和统计。 3.4 人事部负责公司人员培训信息的收集、分析和统计。 3.5 品管部负责质量体系运行信息的收集、分析和统计,负责统计技术方法应用与指导、检查、 验证等工作。 3.6 各有关部门定期对本部门质量目标的完成情况进行统计分析。

《培训记录表》

《客户满意调查表》

《 月客户质量反馈及要求月度统计一览表》

《受控文件归档一览表》

1)生产部:准时交货率 98%

准时交货率=

准时交货批数 交货总批数

X 100%

2)品管部:每月客户投诉少于 5 次,退货少于 2 次

品管部每月统计一次记录于《 月客户质量反馈及要求月度统计一览表》

3)采购部:物料准时交货率≥90%来料合格率≥90%

准时交货率=

汽车开发项目常用英语缩写对照

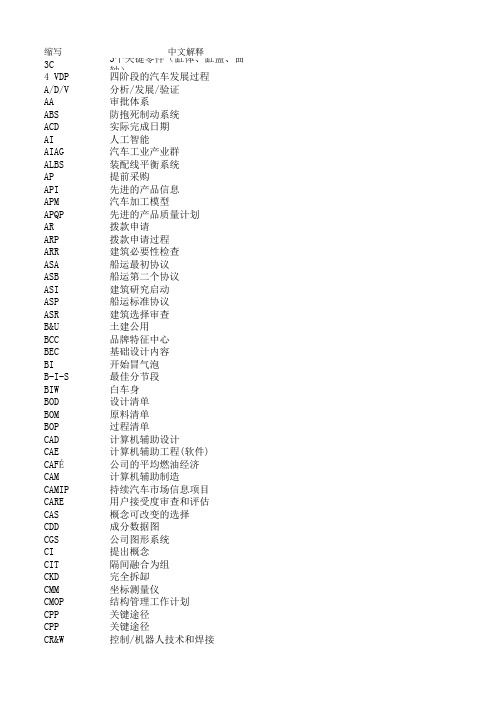

缩写中文解释3C3个关键零件(缸体、缸盖、曲轴)4 VDP四阶段的汽车发展过程A/D/V分析/发展/验证AA审批体系ABS防抱死制动系统ACD实际完成日期AI人工智能AIAG汽车工业产业群ALBS装配线平衡系统AP提前采购API先进的产品信息APM汽车加工模型APQP先进的产品质量计划AR拨款申请ARP拨款申请过程ARR建筑必要性检查ASA船运最初协议ASB船运第二个协议ASI建筑研究启动ASP船运标准协议ASR建筑选择审查B&U土建公用BCC品牌特征中心BEC基础设计内容BI开始冒气泡B-I-S最佳分节段BIW白车身BOD设计清单BOM原料清单BOP过程清单CAD计算机辅助设计CAE计算机辅助工程(软件)CAFÉ公司的平均燃油经济CAM计算机辅助制造CAMIP持续汽车市场信息项目CARE用户接受度审查和评估CAS概念可改变的选择CDD成分数据图CGS公司图形系统CI提出概念CIT隔间融合为组CKD完全拆缷CMM坐标测量仪CMOP结构管理工作计划CPP关键途径CPP关键途径CR&W 控制/机器人技术和焊接CRIT中心新产品展示执行组CS合同签订CTS零件技术规格D/EC设计工程学会DAP设计分析过程DCAR设计中心工作申请DDP决策讨论步骤DES设计中心DFA装配设计DFM装配设计DLT设计领导技术DMA经销商市场协会DMG模具管理小组DOE试验设计DOL冲模业务排行DQV设计质量验证DRE设计发布工程师DSC决策支持中心DVM三维变化管理DVT动态汽车实验E/M进化的EAR工程行为要求ECD计划完成日期EGM工程组经理ELPO电极底漆ENG工程技术、工程学EOA停止加速EPC&L工程生产控制和后勤EPL工程零件清单ETSD对外的技术说明图EWO工程工作次序FA最终认可FE功能评估FEDR功能评估部署报告FFF自由形态制造FIN金融的FMEA失效形式及结果分析FTP文件传送协议GA总装GD&T几何尺寸及精度GM通用汽车GME通用汽车欧洲GMIO通用汽车国际运作GMIQ通用汽车初始质量GMPTG通用汽车动力组GP通用程序GSB全球战略部HVAC加热、通风及空调I/P仪表板IC初始租约ICD界面控制文件IE工业工程IEMA国际出口市场分析ILRS间接劳动报告系统IO国际业务IPC国际产品中心IPTV每千辆车的故障率IQS初始质量调查IR事故报告ISP综合计划ITP综合培训方法ITSD内部技术规范图IUVA国际统一车辆审核KCC关键控制特性KCDS关键特性标识系统KO Meeting启动会议KPC关键产品特性LLPRLOI意向书M&E机器设备MDD成熟的数据图MFD金属预制件区MFG制造过程MIC市场信息中心MIE制造综合工程师MKT营销MLBS物化劳动平衡系统MMSTS制造重要子系统技术说明书MNG制造工程MPG试验场MPI主程序索引MPL主零件列表MPS原料计划系统MRD物料需求日期MRD物料需求时间MSDSMSE制造系统工程MSS市场分割规范MTBF平均故障时间MTS生产技术规范MVSS汽车发动机安全标准NAMA北美市场分析NAO北美业务NAOC NAO货柜运输NC用数字控制NGMBP新一代基于数学的方法NOA授权书NSB北美业务部OED组织和员工发展P.O采购订单PA生产结果PAA产品行动授权PAC绩效评估委员会PACE项目评估和控制条件PAD产品装配文件PARTS零件准备跟踪系统PC问题信息PCL生产控制和支持PDC证券发展中心PDM产品资料管理PDS产品说明系统PDT产品发展小组PED产品工程部PEP产品评估程序PER人员PET项目执行小组PGM项目管理PIMREP事故方案跟踪和解决过程PLP生产启动程序PMI加工建模一体化PMM项目制造经理PMR产品制造能要求PMT产品车管理小组POMS产品指令管理小组POP采购点PPAP生产零部件批准程序PPAP生产件批准程序PPH百分之PPM百万分之PR绩效评估PR采购需求PR/R问题报告和解决PSA潜在供应商评估PSC部长职务策略委员会PTO第一次试验PUR采购PVM可设计的汽车模型PVT生产汽车发展QAP质量评估过程QBC质量体系构建关系QC质量特性QFD质量功能配置QRD质量、可靠性和耐久力QS质量体系QUA质量RC评估特许RCD必须完成日期RFQ报价请求RFQ报价要求书RONA净资产评估RPO正式产品选项RQA程序安排质量评定RT&TM严格跟踪和全程管理SDC战略决策中心SF造型冻结SIU电子求和结束SL系统规划SMBP理论同步过程SMT系统管理小组SOP生产启动,正式生产SOR要求陈述SOR要求说明书SOW工作说明SPE表面及原型工程SPO配件组织SPT专一任务小组SQC供方质量控制SQIP供应商质量改进程序SSF开始系统供应SSLT子系统领导组SSTS技术参数子系统STO二级试验SUW标准工作单位TA 技术评估TAG定时分析组TBD下决定TCS牵引控制系统TDMF文本数据管理设备TIMS试验事件管理系统TIR试验事件报告TLA 技术转让协议TMIE总的制造综合工程TOE总的物主体验TSM贸易研究方法TVDE整车外型尺寸工程师TVIE整车综合工程师TWS轮胎和车轮系统UAW班组UCL统一的标准表UDR未经核对的资料发布UPC统一零件分级VAPIR汽车发展综合评审小组VASTD汽车数据标准时间数据VCD汽车首席设计师VCE汽车总工程师VCRI确认交叉引用索引VDP汽车发展过程VDPP汽车发展生产过程VDR核实数据发布VDS汽车描述概要VDT汽车发展组VDTO汽车发展技术工作VEC汽车工程中心VIE汽车综合工程师VIS汽车信息系统VLE总装线主管,平台工程师VLM汽车创办经理VMRR汽车制造必要条件评审VOC顾客的意见VOD设计意见VSAS汽车综合、分析和仿真VSE汽车系统工程师VTS汽车技术说明书WBBA全球基准和商业分析WOT压制广泛开放WWP全球采购PC项目启动CA方案批准PA项目批准ER工程发布PPV产品和工艺验证PP预试生产P试生产EP工程样车Descriptions3 Critical Parts(Cylinder-block, Cylinder-head, Crankshaft) Four Phase Vehicle Development ProcessAnalysis/Development/ValidationApprove ArchitectureAnti-lock Braking SystemActual Completion DateArtificial IntelligenceAutomotive Industry Action GroupAssembly Line Balance SystemAdvanced PurchasingAdvanced Product InformationAutomotive Process ModelAdvanced Product Quality PlanningAppropriation RequestAppropriation Request ProcessArchitectural Requirements ReviewAgreement to Ship AlphaAgreement to Ship BetaArchitecture Studies InitiationAgreement to Ship PrototypeArchitecture Selection ReviewBuilding & UtilityBrand Character CenterBase Engineered ContentBubble Up InitiationBest-In-SegmentBody In WhiteBill of DesignBill of MaterialBill of ProcessComputer-Aided DesignComputer-Aided EngineeringCorporate Average Fuel EconomyComputer-Aided ManufacturingContinuous Automotive Marketing Information Program Customer Acceptance Review and EvaluationConcept Alternative SelectionComponent Datum DrawingsCorporate Graphic SystemConcept InitiationCompartment Integration TeamComplete KnockdownCoordinate Measuring MachinesConfiguration Management Operating PlanCorporate Product PorefolioCritical Path PlanControls/Robotics & WeldingCenter Rollout Implementation Team Contract SigningComponent Technical SpecificationDesign and Engineering CouncilDesign Analysis ProcessDesign Center Action RequestDecision Dialog ProcessDesign CenterDesign for AssemblyDesign For ManufacturabilityDesign leader TechnicalDealer Market AssociationDie Management GroupDesign Of ExperimentsDie Operation Line-UpDesign Quality VerificationDesign Release EngineerDecision Support CenterDimensional Variation ManagementDynamic Vehicle TestEvolutionary/MajorEngineering Action RequestEstimated Completion DateEngineering Group ManagerElectrode position PrimerEngineeringEnd of AccelerationEngineering Production Cntrol &Logistics Engineering Parts ListExterior Technical Specification Drawing Engineering Work OrderFinal ApprovalFunctional EvaluationFunctional Evaluation Disposition Report Free Form FabricationFinancialFailure Mode and Effects AnalysisFile Transfer ProtocolGeneral AssemblyGeometric Dimensioning & Tolerancing General MotorsGeneral Motors EuropeGeneral Motors International Operations General Motors Initial QualityGeneral Motors Powertrain GroupGeneral ProcedureGlobal Strategy BoardHeating, Ventilation ,and Air ConditioningInstrument PanelInitiate CharterInterface Control DocumentIndustrial EngineeringInternational Export Market AnalysisIndirect Labor Reporting SystemInternational OperationsInternational Product CenterIncidents Per Thousand VehiclesInitial Quality SurveyIncident ReportIntegrated Scheduling ProjectIntegrated Training ProcessInterior Technical Specification DrawingInternational Uniform Vehicle AuditKey Control CharacteristicsKey Characteristics Designation SystemKick-off MeetingKey product CharacteristicLing Lead P ReleaseLetter of IntentMachine & EquipmentMaster Datum DrawingsMetal Fabrication DivisionManufacturing OperationsMarketing Information CenterManufacturing Integration EngineerMarketingMaterial Labor Balance SystemManufacturing Major Subsystem Technical Specifications Manufacturing EngineeringMilford Proving GroundMaster Process IndexMaster Parts ListMaterial Planning SystemMaterial Required DateMaterial Required DateMaterial Safery Data SheetsManufacturing System EngineerMarket Segment SpecificationMean Time Between FailuresManufacturing Technical SpecificationMotor Vehicle Safety StandardsNorth American Market AnalysisNorth American OperationsNAO ContainerizationNumerically ControlledNext Generation Math-Based ProcessNotice of AuthorizationNAO Strategy BoardOrganization and Employee DevelopmentPurchasing OrderProduction AchievementProduction Action AuthorizationPerformance Assessment CommitteeProgram Assessment and Control EnvironmentProduct Assembly DocumentPart Readiness Tracking SystemProblem CommunicationProduction Control and LogisticsPortfolio Development CenterProduct Data ManagementProduct Description SystemProduct Development TeamProduction Engineering DepartmentProduct Evaluation ProgramPersonnelProgram Execution TeamProgram ManagementProject Incident Monitoring and Resolution Process Production Launch ProcessProcess Modeling IntegrationProgram Manufacturing ManagerProduct Manufacturability RequirementsProduct Management TeamProduction Order Management SystemPoint of PurchaseProduction Part Approval ProcessProduction Parts Approval ProcessProblems Per HundredProblems Per MillionPerformance ReviewPurchase RequirementProblem Reporting and ResolutionPotential Supplier AssessmentPortfolio Strategy CouncilPrimary TryoutPurchasingProgrammable Vehicle ModelProduction Vehicle DevelopmentQuality Assessment ProcessQuality Build ConcernQuality CharacteristicQuality Function DeploymentQuality, Reliability,andDurabilityQuality SystemQualityReview CharterRequired Completion DateRequest For QuotationRequirement for QuotationReturn on Net AssetsRegular Production OptionRouting Quality AssessmentRigorous Tracking and Throughout Managment Strategic Decision CenterStyling FreezeSumming It All UpSystem LayoutsSynchronous Math-Based ProcessSystems Management TeamStart of ProductionStatement of RequirementsStatement of RequirementsStatement of WorkSurface and Prototype EngineeringService Parts OperationsSingle Point TeamStatistical Quality ControlSupplier Quality Improvement ProcessStart of System FillSubsystem Leadership TeamSubsystem Technical Specification Secondary TryoutStandard Unit of WorkTechnology AssessmentTiming Analysis GroupTo Be DeterminedTraction Control SystemText Data Management FacilityTest Incident Management SystemTest Incident ReportTechnology License AgreementTotal Manufacturing Integration Engineer Total Ownership ExperienceTrade Study MethodologyTotal Vehicle Dimensional EngineerTotal Vehicle Integration EngineerTire and Wheel SystemUnited Auto WorkersUniform Criteria ListUnverified Data ReleaseUniform Parts ClassificationVehicle & Progress Integration Review TeamVehicle Assembly Standard Time DataVehicle Chief DesignerVehicle Chief EngineerValidation Cross-Reference IndexVehicle Development ProcessVehicle Development Production Process Verified Data ReleaseVehicle Description SummaryVehicle Development TeamVehicle Development Technical Operations Vehicle Engineering CenterVehicle Integration EngineerVehicle Information SystemVehicle Line ExecutiveVehicle Launch ManagerVehicle and Manufacturing Requirements Review Voice of CustomerVoice of DesignVehicle Synthesis,Analysis,and Simulation Vehicle System EngineerVehicle Technical SpecificationWorldwide Benchmarking and Business Analysis Wide Open ThrottleWorldwide PurchasingProgram CommencementConcept ApprovalPrograme ApprovalEngineering ReleaseProduct & Process ValidationPre-PilotPilot。

SPT-PRQC-18产品标识与可追溯性控制程序

4.27市场部负责提供出货成品外箱上客户认可的唛头(外箱标签格式,内容),生产部各线助理负责确认标签信息并登记,生产部文员依照登记信息打印标签,后道包装人员负责对应粘贴。

4.2.8入库前品质检验之标示

4.2.8.1入库前品质检验人员需依照《产品防护控制程序》执行,经检验判

Distributed departments(Initiator should indicate the accepting departmentsby symbol ‘√’.)

□管理部

□技术部

□品质部

□生产部

□市场部

□财务部

□采购部

□人事部

□仓库

签名

Signature

修定部门

修定人员

审查

核准

核准日期

3.0职责

3.1 IQC负责原材料进料入库前的适当标识。

3.2仓库负责各类入库品的适当标识的核对。

3.3生产部负责在制品及入库包装的适当标识。

3.4 QA负责成品的合格质量的适当标识。

3.5品质部负责客户退货品的适当标识。

3.6仓库负责成品出货的适当标识的核对。

4.0作业程序

4.1产品的追溯:

4.1.1制程中的追溯可到生产的每一个工序。

4.2.3.4生产部工单完结后所余之材料,在退料入库前需由IPQC确认后贴上合格票,并注明物料编码,日期及检验员签章。

4.2.4生产部对送QA进行抽验的成品在品质部《成品历史性记录》登记送验机型编码,数量,订单号码等,注明送验时间,并附上“待检验”标示卡。

4.2.5QA对待检验品抽样检验时用“检验中”标示卡进行标识,QA检验后的成品用“检验合格”标示卡标识,检验结果记录在《成品逐批交收试验检验单》或《测试报告》,并即时进行判定,对判定不合格之成品依《不合格控制程序》执行。

MVIP-QP-17 数据分析控制程序

SWOT

SWOT

优势:是组织机构的内部因素,具体包括:有利的竞争态势;充足的财政来源;良好的企业形象;技术力量;

劣势:也是组织机构的内部因素,具体包括:设备老化;管理混乱;缺少关键技术;研究开发落后;资金短缺;经营不善;产品积压;竞争力差等。

机会:是

威胁:也是组织机构的外部因素,具体包括:新的竞争对手;替代产品增多;市场紧缩;行业政策变化;经济衰退;客户偏好改变;突发事件等。

(

(

(

购买者的议价能力

购买者主要通过其压价与要求提供较高的产品或服务质量的能力,来影响行业中现有企业的盈利能力。其购买者议价能力影响主要有以下原因

(

(

(

(

新进入者的威胁

新进入者在给行业带来新生产能力、新资源的同时,将希望在已被现有企业瓜分完毕的市场中赢得一席之地,这就有可能会与现有企业发生原材料与市场份额的竞争,最终导致行业中现有企业盈利水平降低,严重的话还有可能危及这些企业的生存。竞争性进入威胁的严重程度取决于两方面的因素,这就是进入新领域的障碍大小与预期现有企业对于进入者的反应情况。

制订单位

品质部

制订人

审核人

批准人

版本

A/0

印章

未经书面许可,严禁随意复制

修订页/Revision page

版本

修订日期

修订内容描述

备注

1.0

目的:

为保证公司质量管理体系的策划能实现预期的结果,用于指导:

1.1.

1.2.

1.3.

1.4.

2.0范围:

质量管理体系பைடு நூலகம்有相关的部门与过程。

3.0定义:

3.1总经理办公室:确定内外部环境因素和相关方期望或要求,批准风险和机会的应对措施。

QP-17风险分析和管理控制程序

对可能的危害进行分析评估后应采取相应措施尽量降低高风险/失效的情况。在新产品投产前,应由风险分析评估小组(由生产部﹑研发部、品质部﹑销售部人员组成)以〝危害级数分类表〞(附表二)﹑〝风险概率等级表〞(附表三)及〝三区域风险图〞(附件四)为依据,拟制初步的〝风险分析报告〞【含〝产品定量分析表(附表一)〞﹑〝风险分析表〞(附表四)及相应的风险评审结论】,并跟踪风险降低方案的实施。在新产品试产的各重要阶段,均应以风险管理报告进行评审确认。器械的风险降低措施实施后,风险分析评估小组还应确认剩余风险是否可接受。当风险分析表明风险无法控制到可接受的水平时不应进行下一阶段的工作。

5.2.20可能延长和/或长期使用的效果如何。

5.2.21器械应受到什么机械作用力。

5.2.22什么决定器械的寿命校准。

5.2.23器械预定是一次性使用还是可重复使用。

5.2.24器械是否需要安全的退出运行或处置。

5.2.25器械的安装或适用是否要求专门的培训。

5.2.26是否需要建立或引入新的生产过程。

6.记录与维持

名称

作成

签核/签认

分发/存查

档案名称

档案

编号

保存期限

产品定量分析表(附表一)

风险分

析小组

项目负责人

研发部

风险管理报告

MR1701

永久保存

危害级数分类表(附表二)

风险概率等级表(附表三)

风险分析表(附表四)

7附件

附件一风险管Βιβλιοθήκη 程序流程图附件二由医疗器械引起的可能危害及其形成因素举例

附件三三区域风险图

5.2从新产品策划开始,在确定打样任务特别是根据要求确定各主要性能﹑特征时,即应判定定性及定量的特征,【格式如〝产品定量分析表〞(附表一)】:

QP PD 17检验控制程序

检验控制程序版次: B/0页次: 1/61. 目的:对产品的特性进行监视和测量,确保所验证的产品满足公司的质量标准及顾客的需求。

2. 范围:适用于对公司自产及外协、贴牌厂产品的原辅材料、半成品和成品进行监视和测量。

3. 职责和权限:3.1 人力行政中心负责组织检验人员的培训和考核;3.2 生产制造中心各车间负责生产过程的自检、互检、巡检;3.3 质量管理中心负责编制检验作业指导书并监督实施;3.4 质量检验部负责面辅料外观检验、面辅料理化检测(包括本厂理化室自检及送纤维检验所外检);3.5 质量管理部负责过程检验、半成衣、成衣检验和监督抽检、外协贴牌产品入库前的抽检以及售后退回产品的检验。

3.6 外协质量管理部负责本厂外发及贴牌产品的半成衣、成衣检验和监督抽检;3.7 茄克质量管理部兼备3.3-3.6条款的职责和权限。

4. 工作程序:4.1 质量管理中心负责明确检验点、监测频次、抽样方案、项目、检验方法、判定准则、使用的检测设备等,编制产品的检验作业指导文件。

4.2 研发期样布送检:4.2.1.采购计划中心样品管理员对样布予以分类,填写《到货报检、接验单》,及时送交公司理化检测室,以示需进行面料类的理化性能的内控测试,此单一式二份,样品管理员及理化试验室各存档一份。

4.2.2 公司理化试验人员,按《到货报检、接验单》内容逐项、认真、及时准确的测试,将测试结果按单项记录表中内容逐一填写,并准确出据《(研发)检测报告》一式二份,分发样品管理员予以参考及存档。

4.3 进货检验:原辅材料进货检验,由质量管理中心设定专职原辅材料检验员、面料理化检测室分别进行外观质量及面料、里料、辅料类理化性能检测。

外观检验和理化检测方法按《进料检验员工作规程》、《面料外观质量要求》《面料理化试验工作规程》《面料理化性能要求》执行。

4.3.1 采购的原辅材料到仓库后,由原辅料仓库仓管员按照采购订单核对到货原辅材料的名称、规格、数量、颜色、外包装等,确认无误无损后,置于待检区。

QP-17 纠正与预防措施管理程序

密级:公开√保密□绝密□

纠正与预防措施管理程序

版本:A/0

1.目的:确保本公司品质及各阶段的显著性品质异常得以适当纠正,及对潜伏性异常作预防措施。

2.范围:

2.1 自来料检验到客户投诉,及内部审核不符合的显著性品质异常纠正措施。

2.2 通过各部门资料分析或管制统计手法得知其潜伏性异常预防措施。

2.3 第二、三方审查发现的实际与潜在的不符合。

3.权责:管理者代表统筹纠正与预防措施执行情况。

3.1显著性品质异常

3.1.2 显著品质异常纠正措施:主管核准。

3.2潜伏性品质异常

3.2.1 提出部门与原因分析、对策部门

3.2.2 潜伏性品质异常预防措施:主管核准。

4. 定义

4.1 品质异常:指不符合规定要求的现象。

4.2 显著性品质异常:现在已发生的,可知道的品质异常。

4.3 潜伏性品质异常:尚未发生,但有趋势或迹象可预期将发生的品质异常。

5.1 异常提出:在适当时机各部门可根据本部门的具体情况,问题的重要性提出。

5.2 原因调查,分析。

5.2.1 针对异常现象交相关部门进行原因分析,并采取措施。

5.3 对策制定及实施

5.3.1 对策的方法,若客户有要求时必须依其要求进行。

5.4 效果确认,各部门改善后由提出单位进行效果确认,确认改善有效后,予以结案。

6.0参考文件:

6.1 检验管理程序 QP-09

7.0表单

7.1 纠正和预防措施单。

QP-17产品监视和测量控制程序

1、目的确保对汽车产品达到要求所必需的特性值进行监视和测量,以达到客户满意的产品质量。

2、适用范围各类客户来料检验、制程中检验及成品检验。

3、职责3.1工程部负责确定产品检验规范及频次等要求。

3.2品管部负责来料、成品检验,以及制程中检验工作。

4、作业内容4.1检验准备4.1.1品管部应确定需实施的监视和测量项目以及每个工序所需要的项目。

4.1.2工程部负责收集产品的各种技术标准,并将确定实施的有关标准发放到生产部和有关部门。

业务部负责收集客户对产品的要求,并转化成生产和检验要求。

4.1.3品管部根据产品所需的监视和测量项目以及工程部、工程部收集到的产品标准制定和确定监视和测量方法,确定所需的设备仪器。

4.1.4品管部应根据岗位的要求对质检员进行培训和业务考核,通过检查和监督确保质检员能按照标准方法和设备的操作规范进行操作。

4.2来料阶段的检验4.2.1来料符合接收数量后,放置于标示「待检区」的场所,等待检验。

4.2.2经检验合格者,置于已检验区内,注明品名规格、检验日期、检验者。

4.2.3 经检验不合格者,置于不良品区并注明品名规格、按《不合格品控制程序》处理。

4.2.4采用以下一种或多种方法,保证采购产品质量的过程。

a,供方向组织提供的接收和评价统计数据,b,进货检验,或试验根据绩效的抽样,C 结合可接受的已交付产品要求符合性的记录,对供方现场进行第二者或者第三方评定或审核。

d由指定的实验室进行的,零件评价,e与客户商定的其他方法。

4.3制程中的检验4.3.1制程中半成品,须在《生产日报表》中记录清楚检验状态注明产品型号。

4.3.1.1首末件检查,必需记录仔生产日报表中。

4.3.1.2每次生产的末件中必须保留5个样本至下一次生产时。

4.3.1.3 每2小時巡檢一次4.3.2制程中如发现不良品时,应立即停止生产,隔离存放产品,并通知生产部、质检与工程部,按《不合格品控制程序》进行处理。

4.3.3由品管部主管每周对操作者在生产过程中是否按照作业指导书的要求实施监视和测量以及是否按要求做检验记录进行一次抽查,根据抽查的结果进行考核并每月通报。

pqc工作流程和内容

pqc工作流程和内容下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!PQC(过程质量控制)是指在产品制造过程中,对各个环节进行质量监控和检验,以确保产品符合质量标准。

朝光电器CG-QP-17数据分析控制程序

数据分析控制程序1目的对数据进行测量和收集、贮存、传递、维护、处置和利用,为数据分析提供有价值的信息,以促进体系、过程和产品的持续改进。

2范围对数据进行收集分析和利用,以促进体系、过程和产品的持续改进。

适用于公司内、外部数据的收集、分析和利用。

3职责3.1行政部负责有关质量体系的信息管理和与质量体系有关的数据收集和分析的管理。

3.2物控部负责供方产品质量的信息管理和有关数据的收集和分析的管理。

3.3销售部负责顾客满意度的信息管理以及在顾客满意度方面的数据的收集和分析的管理。

3.4生产部负责制造过程有关数据的收集和分析的管理。

3.5生产技术部负责产品质量的信息管理和产品的数据的收集和分析的管理。

4程序4.1数据源4.1.1数据的范围信息是控制质量和以事实为依据进行决策的基础资源。

数据是信息的一种类型,即量化的信息。

数据源包含于信息源之中,它包括来自测量和监控活动的数据,不仅应包括产品的数据,也应包括体系、顾客、供方和项目的数据。

4.1.2数据内容各部门确定应掌握的数据内容,包括本部门测量的数据,以及与其他有关部门之间相互传递的数据。

数据分析内容主要包括:a)分析顾客满意度所需的数据,如:履约率,售后服务满意率,对产品质量问题的满意度等。

b)分析产品质量所需的数据,如:产品一次交检合格率、不合格品率、部件故障率等。

c)分析设备能力所需的数据,如:设备故障率、设备有效率和设备精度值等。

d)分析质量管理体系有效性所需的数据,如:受审核部门及数量,不符合项数量及要素分布,不符合率、纠正、预防措施有效率、产品质量稳定提高率、质量成本降低率等。

具体对内审不合格项分布表、按部门不合格布图和按过程不合格分布图。

e)和质量目标相关数据经统计后记录在《质量目标统计表》内;f)相关的数据按要求记录在《数据分析表》内;4.2数据的收集各部门应按规定收集或传递有关的数据。

并对数据管理活动规定负责人以及收集、分析或传递的时间安排,并规定数据种类、记录上报周期。

QP-17产品检验控制程序

页数1/7 制定/变更状况版次生效日期变更文件名称、页码(分页/总页)制定/变更内容摘要备注A/02016-09-01/文件发行制定审批制定部门制定者审核批准行政部分发要求分发部门分发份数分发部门分发份数分发部门分发份数总经理1份生产部1份管理者代表1份工程部1份行政部1份仓库1份品质部1份财务1份营销部1份质量负责人1份采购部1份页数2/71.0目的为规范产品的检验与试验作业,确保所有用于产品的物料、半成品及成品符合规定的要求,特制定本程序以规范相关的检验作业2.0适用的范围凡本厂购进的生产原、辅料(含客供的相关原、辅料)、半成品及成品的检验作业均适用本程序3.0相关文件:3.1《生产和服务过程控制程序》3.2《采购控制程序》3.3《产品防护及管理程序》3.4相关《检验及规范》4.0职责4.1品质部是本程序的归口管理部门,负责本程序的制定与保持工作;4.2品质部负责对进料、半成品及成品进行检验、记录和标示隔离;4.3仓库负责对进料的清点及合格品的入库作业;4.4采购部负责追踪所采购物料的不合格品的退货、补货及换货事宜;4.5制造部负责对半成品及成品进行自检并对不合格品进行返工或返修作业;4.6营销部负责就客户提供物品的不适用状况与客户进行相应的沟通作业。

5.0工作程序5.1进料检验5.1.1供应商交货时仓管员依照BOM单的要求,对照供应商的“送货单”确认物料的品名、型号、数量;5.1.2仓管将所收物料放入“待验区”,并填写《送检单》送品质部,通知IQC对该批料进行检验;页数3/75.1.3 IQC接到《送检单》,准备相关的资料:原材料品质检验标准、工艺文件、样品等,按《抽样计划与允收水准》进行抽检,检验完毕后,将检验结果填入《来料检验报告》.a.对检验合格品,IQC须在物料标签上加盖合格印章,同时在《送检单》上签名;b.来料整批或部份不合格时,IQC应将不合格内容填入《来料检验报告》中,交上级主管审批。

质量目标和数据分析控制程序c17-rev2.6

1. 目的本规程的目的是确保公司的计划、采购、生产系统中的关键质量指数的数据已被界定、收集、分析- 利用这些数据明确趋势图,作为不断改进的基础,使SGW能更好地为客户服务。

本规程是以下规程的补充规程,规程COP07:管理和质量系统评审,着重于针对整个质量体系采取纠正和预防措施;规程COP13及COP14着重于立即解决生产中的问题采取的纠正和预防措施;规程COP05及COP06:纠正和预防措施,着重于处理客户投诉和体系上的问题。

2. 范围本规程适用于界定和控制公司生产计划,采购和生产中的关键质量表现。

3. 规程提要本规程可概括为:3.1编制关键质量指数评估项目计划。

3.2为每一关键质量工序设立目标。

3.3收集和统计数据。

3.4根据数据进行趋势图分析,发现问题。

3.5界定发现问题所属区(红灯区;黄灯区;绿灯区),统筹影响质量系统中的重要问题。

3.6制定黄灯区的预防措施﹐评审红灯区的问题,发出CAR跟进。

3.7执行有关推行计划。

3.8评估改进活动的有效性。

3.9不断改进活动。

4. 输入有关数据4.1 各部门KPI统计数据。

4.2 综合生产计划和控制系统。

4.2 外部或内部审核报告或重要影响事项。

5. 输出结果5.1 对关键工序的表现已作评估和追溯。

5.2 已明确存在问题和潜在机会。

5.3 对改进活动作计划,试推行和执行。

6. 职责6.1 MSRTMSRT负责界定KPI,使用KPI,对客户(内在和外间)在公司系统中关注的关键质量指数进行追溯。

MSRT中指定的成员负责分析KPI数据,设立改进的目标并制定计划,进行试推行,对改进活动提出建议,并监督改进活动的执行。

6.2 品管部经理推行和完善KPI工作,建议和评估改进活动,并监控关键质量指数的运行状况。

6.3 Dept / M每周定期统计各部门的关键质量指数,负责落实关键质量指数中发现的问题。

9. 工作指引17-01a 公司综合生产计划和控制系统在公司的环境/质量手册、操作规程和有关的工作指引中描述的综合生产计划和控制系统。

数据分析管理软件 使用说明书

软件安装说明

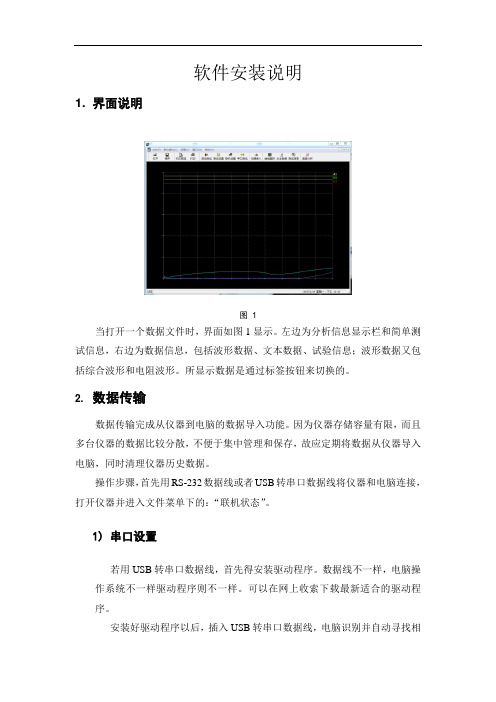

1. 界面说明

图1

当打开一个数据文件时,界面如图1显示。

左边为分析信息显示栏和简单测试信息,右边为数据信息,包括波形数据、文本数据、试验信息;波形数据又包括综合波形和电阻波形。

所显示数据是通过标签按钮来切换的。

2. 数据传输

数据传输完成从仪器到电脑的数据导入功能。

因为仪器存储容量有限,而且多台仪器的数据比较分散,不便于集中管理和保存,故应定期将数据从仪器导入电脑,同时清理仪器历史数据。

操作步骤,首先用RS-232数据线或者USB转串口数据线将仪器和电脑连接,打开仪器并进入文件菜单下的:“联机状态”。

1)串口设置

若用USB转串口数据线,首先得安装驱动程序。

数据线不一样,电脑操作系统不一样驱动程序则不一样。

可以在网上收索下载最新适合的驱动程序。

安装好驱动程序以后,插入USB转串口数据线,电脑识别并自动寻找相

应驱动程序,匹配好后显示硬件安装成功。

然后进我的电脑设备管理器查看此串口分配的COM号。

如是COM3

图3

打开分析管理软件,选择【联机操作】菜单中的【串口设置】。

设置为以上的

“串口3”。

2)仪器设置

仪器开机,连接好数据线,进入文件菜单下的“联机操作”。

仪器进入联机状态。

3. 联机测试

仪器联机成功后就可以进行正常操作。

注意:如果连接不成功,常见为COM端口设置不匹配。

或者数据线不对,RS-232线或者USB转串口的都有正顺序和反顺序两种规格。

数据分析和持续改进控制程序

数据分析和持续改进控制程序文件编号P-011 一.目的:对影响管理体系绩效的因素进行监视,并在适用时进行测量,收集和分析质量环境安全管理体系运行过程中测量和监视活动以及其他相关来源所产生的有关数据,进行科学的分析,预测产品质量波动的趋势,采取有效的措施,促进质量环境管理体系的持续改进。

二.适用范围:本程序适用于管理活动、产品实现过程,资源管理和测量分析,所有过程持续满足其预定目标的监视、测量和确认。

对体系数据和信息进行分析,为持续改进提供依据。

三.权责部门:3.1管理者代表:审批各项统计分析报告。

3.2各部门主管:3.2.1确保统计数据、记录正确有效。

3.2.2确保统计结果及时提供相关部门或协作厂商,作为改善参考的依据。

四.名词定义无五、作业流程5.1过程的监视与测量策划5.1.1质量管理体系应能够及时发现产品过程和体系运行中存在的问题,并采取措施加以解决,以确保提供合格的产品,满足顾客的需求,并有持续改进的效能,以便提高过程和活动的效率和有效性,为公司顾客带来利益。

5.1.2监视和测量活动用于确保产品,过程和体系运行的符合性和必要的改进活动中。

5.1.3产品过程能力的监视和测量的实施见《产品的监视和测量控制程序》,顾客满意的监视和测量的实施见《合同评审和顾客满意监控程序》,体系运行有效性的监视和测量的实施见《内部审核控制程序》和《管理评审控制程序》。

5.1.4产品实现过程的监视和测量用来确认和保持每一个过程持续满足其预期目的的能力,在监视和测量过程中,还应采用适用的统计技术。

6.0数据分析的过程策划6.1数据收集a.质量记录;b.产品不合格信息(包括质量问题统计分析结果,纠正和预防处理结果);c.不合格率;d.顾客抱怨和期望;e.市场新产品和技术发展动向;f.交货期;g.内部审核总结;h.供方产品信息;i.环境信息。

6.2数据收集的要求:6.2.1及时性:数据的价值往往随时间的推移而大为降低,只有及时收集并加以分析,才能适时、有效的决定改进措施。

GJB9001C-2017数据分析控制程序含记录表格

GJB9001C-2017数据分析控制程序含记录表格GJB9001C-2017数据分析控制程序含记录表格1 目的通过收集和分析适当的数据,以确定质量管理体系的适宜性和有效性,并识别可以改进的机会。

2 范围适用于对来自测量和监视活动及其他相关来源的数据收集和分析。

3职责总裁利用数据分析的结果进行决策,评价数据收集和分析的效果,提出新的要求。

管理者代表对数据的收集、分析工作进行监督检查。

体系中心负责数据收集和分析,为证实质量管理体系运行有效性和适宜性提供证据,并寻找可改进的机会。

各职能部门负责本部门有关数据的收集、分析和利用,并将有关的数据和分析的结果报给体系中心。

4 程序4.1 数据的来源4.1.1 外部来源a) 政策、法规、标准等;b) 市场、新产品、新技术发展方向;c) 相关方(如顾客、供方等)反馈及抱怨等。

4.1.2 内部来源a)日常工作,如质量目标完成情况、检验试验情况、内部质量审核与管理评审报告;售后报务;设计、生产和各管理过程中发生的数据;b)存在、潜在的不合格,如质量问题统计分析结果、纠正/预防措施处理结果等;c)其它信息等。

4.2 数据的收集、分析与处理4.2.1 对数据的收集、分析与处理应提供如下信息:a)顾客满意或不满意程度;b)产品满足顾客需求的符合性;c)过程和产品的特性及趋势,包括采取预防措施的机会;d)供方的信息等;e)有关质量管理体系的财务活动。

4.2.2 外部数据的收集、分析与处理4.2.2.1 体系中心负责质量技术监督局、认证机构的监督检查结果及反馈数据、技术标准类数据的收集分析,并负责传递到相关部门。

4.2.2.2销售部及系统事业部/市场部积极与顾客进行信息沟通,以满足顾客需求,妥善处理顾客的抱怨。

4.2.3 内部数据的收集、分析与处理4.2.3.1体系中心依照相应规定传递质量方针、质量目标、内审结果、标准等信息。

4.2.3.2各部门依据相关文件规定直接收集并传递日常数据,对存在和潜在的不合格项,执行IQM28-2017B《不合格品控制程序》或IQM30-2017B《纠正与预防措施实施程序》。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

e.连续七点在中心线的同一边视为异常。

f.连续八点在C区以外的中心线两边视为异常。

g.点的分布类似周期出现或连续十四点交替出现视为异常。

h.连续十五点在C区内视为异常。

C.异常之管制图的矫正/预防措施。

a.任何超出控制界限的点,由制作者请相关单位进行原因分析,并采取矫正措施﹐及确认改善效果。

5.6.1管制图使用规划及选择原则。

A.使用规划:由品保根据各制造过程或工序影响因素﹑质量特性及工程﹑客户要求,结合成本及效益,从为公司增值的角度,全面规划需采取管制图控制的制程或工序。

5.6.2选择原则。

A.依目前公司现状﹐选择X-R Chart管制图对计量值质量特性做管制。

5.6.3管制图绘制、使用步骤

3.定义

3.1计量值特性:

产品的质量特性以实际量测方式取得连续性的特性称为计量特性,例如重量或长度等。

3.2计数值特性:

产品的质量特性不连续,不易或不能以实际量测方式取得,只能间断取值的特性,例如不合格数、缺点数等。

3.3 Cpk值:

衡量工程(或制程)能力的指数,Ca值是衡量工程(或制程)的准确度,Cp值是衡量工程(或制程)的精确度。通过采集工程(或制程)的数据计算Cpk值可掌握当前的工程(或制程)能力,通过评估分析以确定相应的改善对策。

B.现场使用管制图的作业程序。

a.在新的管制图纸上画出管制图的中心线(平均值)及管制上、下限。

b.依规定的抽样频率及抽样数,并将所得数据记录于管制图上,且依所使用的管制图种类进行计算。

c.将计算结果点于管制图上。

d.管制图判读及异常管制图矫正、预防措施。

(1)依管制图判读原则对管制图进行判读。

(2)依异常管制图矫正、预防措施管制其判读异常。

5.5品保部每年至少一次对现场操作人员进行统计技术的在职培训,并要求有完整的培训和考核记录。

5.6品保部依据工艺图纸﹑客户要求或产品实际状况的要求,对产品重要参数(如电感、电阻、漏感及重要尺寸等)做《X-R管制图》、CpK予以统计与解析,超出管制界限或CpK不符者,立即知会相关单位查找原因加以改善。

b.对于连续7个点在中心线之上或之下,或连续7个点上升或下降,或其它明显非随机图形,应提请相关单位分析原因,留意趋势采取相应预防措施,以确认改善效果。

c.对于连续八点在C区以为的中心线两边的应检讨所采用的品质水准是否相同,对于周期性出现的点及连续十五点在C区内须对抽样方案进行检讨。

6.相关文件:

6.1《生产过程控制程序》

文件更改履历(Documentchangehistory)

版本

Rev.

更改性质及项号

Nature of change and section no.

制订人

Initiator

生效日期

Eff. Date.

(年/月/日)

A

初版发行

李建新

2010.03.08

B

1.增加Cpk值定义

2.增加管制图异常判读原则

李建新

A.第一次使用管制图的作业程序。

a.决定须管制的特性。

b.最少搜集25~30组数据﹐每组样本根据检验批量依抽样计划抽取。

c.计算中心线(平均值)及管制上、下限。

d.绘制管制图。

e.检查是否有超出管制界限的点。

f.将这些超出管制界限的资料剔除﹐并计算中心线(平均值)及管制上、下限。

g.确定管制图的中心线(平均值)及管制上、下限。

责任部门

统计方法

频率

使用表单

1

生产状况

生产

统计表

每日

(------)工序流程表

全检线制作工位流程表

2

顾客满意度

业务

评分制

半年一次

顾客满意度调查表

3

供应商品质状况

品质部

评分制

半年一次

年月份供货商评分评级表

4

制程品质状况

品质部

X-R﹑CpK

每日/随机

X-R管制图﹑CpK

5

顾客投诉

品质部

统计表

随机

客诉履历

□品质部

□生产部

□市场部

□财务部

□采购部

□人事部

□仓库

签名

Signature

修定部门

修定人员

审查

核准

核准日期

品质部

许俊辉

1.目的

运用适切的统计技术,提供公司管理人员进行质量分析,以作为质量改善与持续改善之依据,并提供SPC的使用准则与方法﹐以便于质量特性的管制与解析。

2.范围

本公司质量系统内,从目标规划、进料检验、过程管制、成品出货检验、客户抱怨或退货等活动,各类质量记录的整理、归纳、分析及改善计划的确立皆适用之。

5.6.4管制图判读原则及异常管制图的矫正/预防措施。

A.正常之管制图其各点的动态为:

a.多数的点集中在中心线附近。

b.少数的点落在管制界限附近(但未超出管制界限)。

c.各点的分布呈随机状态,无任何规则可循。

B.异常之管制图的判读。

a.一点超出控制规格视为异常。

b.连续三点有二点在A区内视为异常。

c.连续五点有四点在B区内视为异常。

4.权责

4.1品保部:负责本程序之拟订及收集与产品质量相关的数据并进行统计分析。

4.2相关部门:按要程序的要求对本部1品保部根据实际现状,明确各类管制项目,统计方法及负责部门,或由负责部门提报管制项目及统计方法,知会品保部统一汇总。(见﹕数据与数据分析总表)

序号

项目

6.2《顾客满意控制程序》

6.3《采购程序》

7.相关窗体:

7.1制程能力分析报告

7.2 X-R Chart管制图

7.3制程直通率趋势图……

e.检讨管制界限。

(1)当完成一张管制图时,根据管制图图纸上的资料重新计算中心线(平均值)及管制上、下限。计算时须剔除超出管制界的数据。

(2)比较计算前后之中心线(平均值)及管制上、下限。

(3)若无重大差异时在新的管制图纸延用计算前的管制中心线(平均值)

(4)若有明显的差异时,可在新的管制图纸使用计算后的管制中心线(平均值)及管制上、下限。

5.2生产部对产能、不良、报废等项目使用相关统计方式进行管制,依照《生产过程控制程序》执行。

5.3PQC根据生产之《变压器工序流程表》、《全检线制作工位流程表》之不良每日汇总于《-----直通率统计表》,每周作出《直通率趋势图》,并将未达目标之项目前两项提供给QC小组进行分析,提案改善。

5.4FQC/OQC根据成品重工记录,每月统计作出《柏拉图》,针对前三项产品交组装检讨并做提案改善。

2010.04.18

C

修订版本格式

许俊辉

2011.08.08

分发部门(制订人应用“√”指出此文件的接收部门)

Distributed departments(Initiator should indicate the accepting departmentsby symbol ‘√’.)

□管理部

□技术部