海洋平台30CrMo调质钢管的焊接

调质状态下30CrMnSiA钢的激光焊接接头性能与组织

研究 ,获得了内部质量和表面成形质量优良的焊缝 ,

因此本文采用文献中所提出的规范参数 [(9表] 3) ,用

2 块板状试件 (长 140mm ×宽 72mm ×厚 1. 5mm) 对

接后进行了 3 组试件的激光焊接 ( 单面焊双面成 形) ,然后按 GB3323 - 87 中 Ⅱ级焊缝标准 要[10求] ,经

≥1078

≥10

≥40

≥49

346 ~363

870~890°C 油淬 — 200~260°C 回火

≥1568

≥5

— ≥25 ≥444

3. 试验方法

30CrMnSiA 钢的淬透性较大 ,因此裂纹倾向大 , 焊接性较差 ,焊接工艺非常复杂 [。1 ,7文] 献 [ 9 ] 对调质

状态下 30CrMnSiA 钢的激光焊接工艺进行了深入

查 ,每一焊接接头拉伸试样均断裂在焊缝热影响区 ,

试样断裂处无肉眼所见缺陷 。焊接接头 3 中 1 号试

样的抗拉强度和断面收缩率均较低 ,经仔细检查和

分析后发现 ,在试样启裂处的焊缝边缘因少量咬边

残留而形成了横向划痕 ,拉伸时此处产生过大的应

力集中而发生脆性断裂 ,使焊接接头表现为较低的

强度和韧性 。由表 4 可见 ,除焊接接头 3 中 1 号试

Study on Metallographic Structure and Property of Welded Joint f or Laser Beam Welding of the Quenched and Tempered 30CrMnSiA

Lei Hua - dong , Huang Wen - rong , Guo Peng , Liu Shijie ( Instit ute of M achi nery M anuf act u ri ng Technology , CA EP , M ianyang , 621900) Abstract This paper studied metallographic structure , microhardness and t he heat affected zone property change of t he quenched and tempered 30CrMnSiA steel wit h laser beam welding , analyzed t he drawing mechanical performance and drawing sample fracture shape looks of weld. The result indicated , under t he circumstances of welding parameter matching and reasonable selection of technology measure , adopting laser beam to weld t he quenched and tempered 30CrMnSiA steel , t he property and metallographic structure of welded joint was fine , t hose questions of property change such as heat affected zone sclerosis , brittle , and soften were not protruding , t he property of weld joint were pledged not needing heat treatment after welding. The major starting point t hat techno2 logical parameter for laser beam welding of t he quenched and tempered 30CrMnSiA steel was decided on preventing t he superficial shaping quality of crack and guaranty welding seam. Key words laser beam welding fracture shape looks metallographic structure microhardness 30CrMnSiA

海洋平台30CrMo调质钢管的焊接

为 防 止 冷 裂 纹 的 产 生 , 高 接 头 的 冲击 韧 性 , 低 接 提 降 头 硬 度 , 其 是 热 影 响 区( A 最 高硬 度 , 后 应 立 即 进 尤 H Z) 焊

2 焊 接 工艺 评定

21坡 口形式 .

行 焊 后 热 处 理 。加 热 至 60℃ , 温 2 , 温 和 降 温速 度 0 保 h升

填充

盖 面

S A M W 1 D 3 0 ~10 直流反接 2 ~ 5 H 1 2

S W 10~10 直 流 反 接 2 ~2 MA 0 3 1 5

10 1 0 0 — 5

1O~1 O 0 5

25 焊 后 热 处 理 .

8/ % 5

≥ 1 2

8% , A= 一 O / H S l 4 ℃)J v ( B

化元 素 的低 合金 高 强 钢 , 具 有 较 高 的强 度 和塑 韧 性 。主 其 要 用 于 制造 截 面 较 大 、 高 应 力 条 件下 工作 的调 质 零 件 , 在 如轴 、 主轴 以及 受 高 负 荷 的操 纵 轮 、 栓 、 头 螺 栓 、 轮 螺 双 齿 等 ;在 石 油 天 然气 工 业 主 要 用 于 钻 井 设 备 和 输 油气 管 线

度、 硬度 及 冲击 韧 性 ( 4 ℃ ≥2 J 。 一0 7 )

输 油 管 线 制 造 材 料 均 为 3 CMo调 质 钢 , 规 格 为 0r

24 焊接 工 艺参 数 , 表 3 . 见

表 3 焊 接 工 艺 参数

中8 r 6 m 的管 子 , 化 学成 分 和 力 学 性 能分 别 见 表 9 m X 1m a 其

1和 表 2

表 1 0 Mo钢 化 学成 分 ( % ) 3 Cr

30crnimo焊接工艺 -回复

30crnimo焊接工艺-回复以下是关于30CrNiMo焊接工艺的一篇1500-2000字的文章。

30CrNiMo是一种常见的合金钢,常用于制造高强度和高韧性的零件,如齿轮,转子和轴等。

焊接是将不同零部件连接在一起的常用方法之一。

本文将详细介绍30CrNiMo焊接工艺的步骤和注意事项。

第一步是确定焊接材料和设备。

对于30CrNiMo钢材,我们应选择与其具有相似化学成分和机械性能的焊材。

适合的焊接材料包括ER70S-6钎料和ER80S-D2钎料。

此外,我们还需要准备好焊接设备,如电弧焊机、焊接电缆与枪头、焊接面具、手套和其他必需的保护设备。

在焊接之前,我们还需要做好焊接准备工作。

首先,要确保工作区域安全,无易燃和易爆物质。

其次,需要清洁和准备焊接接头表面。

这可以通过使用刷子、砂纸或砂轮进行清理和打磨来完成。

任何需要焊接的杂质、油脂或锈迹都必须被完全清除,以免影响焊接质量。

接下来,我们将进行热处理预焊。

在30CrNiMo焊接过程中,普遍采用预热和焊后热处理来减轻焊接应力和改善焊缝性能。

根据规范,推荐的预热温度为200-300。

为了保持整个焊接区域的恒温,我们可以采用焊接毯或其他保温手段。

接下来,是选择合适的焊接方法。

对于30CrNiMo焊接,常见的方法有手工电弧焊(SMAW)、氩弧焊(GTAW)、氩弧焊下加铁粉(GMAW+FCAW)等。

根据具体情况和要求,可选择最合适的方法。

SMAW常用于较大厚度的结构或野外焊接。

GTAW适用于对焊缝质量要求较高的工艺。

而GMAW+FCAW,则可以提高焊接效率和质量。

在进行焊接时要注意控制焊接参数。

这包括焊接电流、电压、焊接速度、间隔及电弧维持时间等。

焊接电流和电压的选择应根据焊接材料和厚度来确定。

焊接速度应适当,以保证焊缝的均匀和质量。

同时,还需要定期检查电焊钳和电极的磨损程度,确保其工作正常。

焊接完成后,要进行焊后热处理。

这是为了减轻焊接应力,并改善焊接区域的性能。

常用海洋平台钢结构焊接技术和要求

常用海洋平台钢结构焊接技术和要求摘要:近年来,随着经济和科技的日益发展,海洋是人类生产活动的重要领域,其价值尤其是深海成为国际研究开发的重点;而在海洋开发中,海洋平台是人类在海洋中进行生产活动的载体。

为了适应生产活动的需要,结构越来越大,越来越复杂。

目前,海洋平台的结构普遍采用钢结构焊接的连接形式。

庞大而复杂的结构会使构件厚度增加,焊缝变得更加复杂,因此在海洋平台的建造和改造过程中,对结构焊接的要求越来越高。

在本文中,笔者介绍了海洋平台结构件常用的焊接工艺及要求。

关键词:钢结构;海洋平台;焊接海洋平台结构主要连接有:梁与柱,梁与梁,管与柱连接等,除此之外,还有吊耳这种非规则性的大型构件的连接。

随着国家走向深海,海洋平台结构需要在越来越恶劣的海洋环境作业,为适应其需求,海洋工程也随之产生不少新型的焊接技术,但新型技术目前应用较少,价格较高,所以本文只对近几年常用的焊接技术做说明。

1.海洋平台结构焊接的特点我国海洋平台焊接主要采用的规范为《美国焊接学会标准钢结构焊接规范》(AWSD1.1/D1.1M),海洋平台一般设计寿命为20年到25年,其焊接工艺方面:1)为了防止冷裂缝和提高热影响区的韧性,多采用低氢型和超低氢型碱性焊条;2)焊接热量输入通常限制在40~50kJ/cm的范围,以确保焊接接头的韧性和抗脆断性;3)厚板焊件,一般焊前需预热,以防止裂纹发生;4)大型组合梁焊接,特别是海上钻机的滑轨有特殊的设计和建造公差;5)管节点和关键部件焊后还需要进行热处理,以消除焊接残余应力;6)管件桁架结构大多采用全位置、全熔透、多层多道手工焊接;7)承受交变应力的管节点和关键构件的焊缝需根据设计要求进行磨修或熔修,以修整焊缝和消除表面缺陷,减少应力集中,提高疲劳寿命。

此位置的疲劳寿命不得小于5倍的设计寿命外加1年的安装时间;8)对于焊缝厚度超过50mm的大型构件有特殊要求,比如吊耳的焊缝。

2.对海洋平台结构焊接件的机械性能要求所有的焊接件的机械性能试验至少满足规范的最低要求。

30CrMo钢管焊接工艺及评定试验

根 据 计 算 结 果 .可 知 30CrMo钢 的 淬 硬 倾 向过 大 ,焊 接性 较 差 ,属 难 焊 材 料 。为 防 止 热 影 响 区产 生 淬 硬组 织 、冷 裂 纹 以及 脆 化 ,需 采 用 较 高 的预 热 温 度 和严 格 的工 艺方法 1.1.2 焊 接材 料 的选择

性 能 试验 。 结 果 表 明 ,焊 接 接 头质 量 优 良 , 无裂 纹 、 未 焊 透 、 未 熔 合 等 焊接 缺 陷 ,且 具 有 较 高 的 强 度 、 弯 曲性 能 和 抗 冲 击 性 能 。本 文

工 艺 参数 设 计 合 理 . 满 足 偏 心 工 作 筒 5-况 条 件 的 使 用要 求

≥ 63

根 据 IIW 推荐 的碳 当量计 算公 式 计算 30GrM0钢 的碳 当量及 冷 裂敏感 指 数分 别 为 : W(C) = (C)+w(Mn)/6+[w(Cr)+w(Mo)+w(V)]/5+

[w(Ni)+w(Cu)]/15+w(Si)/24

= 0.624% .

= (C)+w(Si)/30+[w(Mn)+w(Cu)+w(Cr)]/20+ w(Ni)/60+w(Mo)/15

关 键 词 :30CrMo钢 ;GTAW 焊 ;SMAW 焊 ;无 损 检 测 :热 处 理

中图 分 类 号 :TG406

文 献 标 志 码 :B

O 前 言 30CrMo钢 具 有 较 高 的强 度 、韧 性 以及 淬 透 性 .

淬透 深 度可 达 15 70 mm.热强 性 也 较好 ,在 500℃ 以下 具有 足 够 的高 温 强度 现将 30CrMo钢用 于井 口 偏 心 工作 筒 .工 作 温 度 约 为 250 .工 作 压 强 约 为 15 MPa.工作 环 境 还 带有 湿 H,S等 腐 蚀 性 介 质 .很 容 易使 焊 接 接 头在 工 作 中发 生变 形 、断 裂 以及 应 力 腐 蚀 ,造 成 安全 隐 患 。 目前 ,针 对 30CrMo钢 用 于井 口石 油化 工 设 备 的介 绍 比较 少 .本 文 提 出 的 以 钨极 惰 性 气 体 保 护 焊 打 底 、焊 条 电弧 焊 填 充 、正 火 和调 质 热 处理 的工艺 设计 .为 采用 30CrMo钢 制造 井 口石 油 化工 设 备提 供 了参 考

海洋石油钻井平台用30CrMo钢焊接性分析

相对较差, 有必要分析研究这种钢材焊接性能特点, 而保证焊接接头具有良好的力学性能, 为海洋平台

为工程实践制订合理焊接工艺提供必要的理论依据, 高压管道的安全服役提供技术保证。

为海洋平台高压泥浆和水泥管道 (下称高压管道)

建造和维修提供技术支持。 本文针对 30CrMo 钢高压 1 30CrMo 钢介绍

收稿日期: 2019-02-22

Cr 和 Mo 是 30CrMo 钢 的 主 要 合 金 元 素 , 30CrMo 是

v(I) 越小, 熔滴过渡频率 f 越大, 反之, 熔滴过渡 频率 f 越小。

(2) 揭示了在改变送丝速度 Vf, 电弧电压 U 和 焊 丝 伸 出 长 L 的 条 件 下 , 焊 接 电 流 变 异 系 数 v (I) (焊接电流稳定性) 与焊接过程稳定性成负相关关 系, 此时 v(I) 可以定量地描述焊接过程稳定性, 即 焊接电流变异系数 v(I) 越小, 焊接过程越稳定, 反 之焊接过程越不稳定。

C

Si

Mn

P

S

Cr

Mo

0.278 0.277 0.593 0.02 0.005 0.895 0.176

Cu 0.131

2 30CrMo 钢冷裂纹敏感性 30CrMo 钢 的 碳 含 量 高 , w(C)达 到 0.278%, 加

入的合金元素较普通碳钢的多 (如 Cr 和 Mo), 具有非 常明显的淬硬倾向。 冷却时, 硬脆的马氏体组织容易 在热影响熔合区形成, 冷裂倾向特别明显。 冷裂纹是 焊接接头冷却至室温或室温附近时产生的一类裂纹, 断口没有氧化现象, 金属光泽比较明显, 常常具有一 定的延迟性。 由于焊接热循环冷却较快, 同时 30CrMo 钢碳当量较高, 淬硬性很强, 30CrMo 热影响粗晶区极 易形成粗大马氏体组织, 由于马氏体开始转变温度 (Ms) 较低, 研究表明, 低温下转变形成的马氏体一般 难以产生 “自回火” 效应, 而且形成马氏体中的碳含 量较高, 较大的过饱和度, 较为严重的点阵畸变, 因 此 30CrMo 钢对冷裂纹很敏感。 为了避免焊接冷裂纹, 需要采用焊前预热和焊后及时热处理等工艺措施。

30CrMo焊接工艺研究

30CrMo焊接工艺研究和层间温度梯度在焊接过程中,需要严格控制线能量和层间温度梯度,以减少热影响区的冷裂倾向。

采用低电流、低电压的焊接参数,控制好焊接速度,保证热输入量适中,避免热影响区过大,从而降低冷裂倾向。

2.2采用预热和后热处理为了进一步降低冷裂倾向,采用预热和后热处理措施。

预热可以使焊接区域温度均匀,减少温度梯度,有利于减少冷裂倾向。

后热处理可以减缓焊接区域的冷却速度,有利于消除残余应力和改善焊缝组织,从而提高焊接质量。

2.3控制焊接过程中的氢含量30CrMo钢对氢敏感,焊接过程中需要控制氢含量。

采用干燥炉对焊接材料进行干燥处理,焊接过程中严格控制气体保护和焊接材料的含氢量,避免产生氢致脆性,保证焊接质量。

3试验结果及分析经过试验,焊缝质量良好,无裂纹、夹渣、气孔等缺陷,焊缝的金相组织均匀细致,硬度与母材相近。

焊接接头的拉伸强度和屈服强度均高于母材,但断口伸长率略低于母材。

这是由于焊接过程中,焊缝区域受到热影响,组织发生变化,导致焊缝的塑性略低于母材。

同时,焊接接头的冲击韧性也略低于母材,但仍能满足产品的使用要求。

经过对试验结果的分析,可以得出结论:采用GHM70+GM70焊丝,在严格控制焊接过程中,可以实现30CrMo钢的良好焊接质量,满足产品的使用要求。

为了避免冷裂纹的产生,焊接时必须严格控制线能量,并尽量缩短根部焊接和层间焊接的间隔时间,并保证焊接过程的连续性。

同时,应减少工件在高温时的停留时间,以避免奥氏体晶体过热。

在焊接过程中,应采用较小的线能量,并严格按照焊接工艺的参数施焊,具体参数见表5.2.为了降低焊接接头的冷却速度,减少马氏体产生的几率,从而改善焊接接头组织,以降低产生冷裂纹的几率,焊前必须预热。

根据预热温度经验公式T=碳当量×360℃,可知30CrMo预热温度为187~263℃。

为保证焊接接头不出现焊接裂纹、降低工人劳动强度,本次焊接实验中选择预热温度为200℃。

30CrMo主油缸焊接工艺

30CrMo主油缸焊接工艺前言30CrMo为中碳调质钢,由于其自身具有较高的强度、硬度,且具有一定的冲击韧性,多应用于大型工程机械、压力容器、潜艇制造等。

在中型机械制造业中主要用于制造截面较大、在高应力条件下工作的调质零件,如轴、主轴以及受高负荷的操纵轮、螺栓、双头螺栓、齿轮等;在化工工业中用来制造焊接零件、板材与管材构成的焊接结构和在含有氮氢介质中工作的温度不超过250℃的高压导管;在汽轮机、锅炉制造业中用于制造450℃以下工作的紧固件,500℃以下受高压的法兰和螺母,尤其适于制造300大气压、400℃以下工作的导管。

我公司生产的重点产品主油缸,其缸体和缸盖均为30CrMo,属于较高载荷的焊接结构件,且工作条件恶劣,承受一定的压力,在使用过程中,由于运动产生强烈摩擦,因此,要求材质必须具有足够的强度和良好的抗疲劳性能,以保证产品的使用寿命。

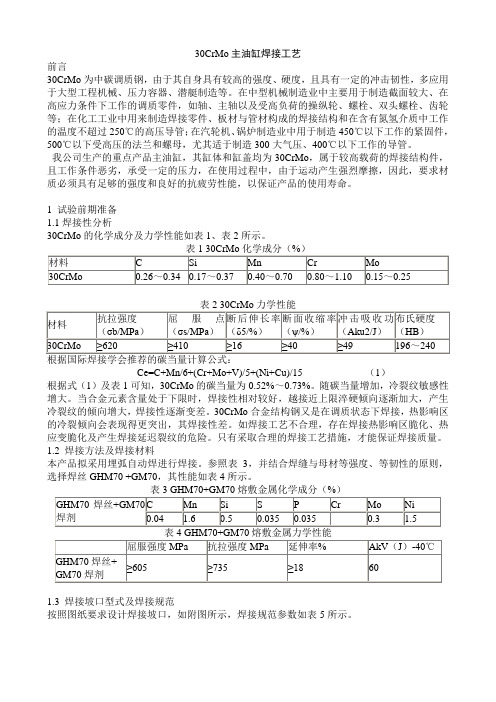

1 试验前期准备1.1焊接性分析30CrMo的化学成分及力学性能如表1、表2所示。

Ce=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 (1)根据式(1)及表1可知,30CrMo的碳当量为0.52%~0.73%。

随碳当量增加,冷裂纹敏感性增大。

当合金元素含量处于下限时,焊接性相对较好,越接近上限淬硬倾向逐渐加大,产生冷裂纹的倾向增大,焊接性逐渐变差。

30CrMo合金结构钢又是在调质状态下焊接,热影响区的冷裂倾向会表现得更突出,其焊接性差。

如焊接工艺不合理,存在焊接热影响区脆化、热应变脆化及产生焊接延迟裂纹的危险。

只有采取合理的焊接工艺措施,才能保证焊接质量。

1.2 焊接方法及焊接材料本产品拟采用埋弧自动焊进行焊接。

参照表3,并结合焊缝与母材等强度、等韧性的原则,选择焊丝GHM70 +GM70,其性能如表4所示。

1.3 焊接坡口型式及焊接规范按照图纸要求设计焊接坡口,如附图所示,焊接规范参数如表5所示。

附图焊接试板2 焊接难点控制由于30CrMo碳当量及冷裂纹敏感指数高,易产生焊接冷裂纹,拟采取以下措施:2.1严格控制线能量为了避免冷裂纹的产生,焊接时必须严格控制线能量,并尽量缩短根部焊接和层间焊接的间隔时间,并保证焊接过程的连续性。

30CrMo厚壁钢管焊接施工工法(2)

30CrMo厚壁钢管焊接施工工法一、前言30CrMo厚壁钢管焊接施工工法是一种常用的钢管焊接方法,适用于压力容器、石油化工、机械制造等领域。

本文将介绍该工法的特点、适应范围、工艺原理、施工工艺、劳动组织、机具设备、质量控制、安全措施、经济技术分析和工程实例。

二、工法特点30CrMo厚壁钢管焊接施工工法具有以下特点:1. 适用于30CrMo钢管,具有较高的强度和韧性。

2. 采用电弧焊接方法,焊缝质量高、可靠性好。

3. 工艺简单,易于掌握和实施。

4. 适用于不同厚度的钢管,具有较高的适应能力。

三、适应范围30CrMo厚壁钢管焊接施工工法适用于以下领域:1. 压力容器,如石油罐、气瓶等。

2. 石油化工设备,如换热器、反应器等。

3. 机械制造,如锅炉、汽轮机等。

四、工艺原理30CrMo厚壁钢管焊接施工工法的工艺原理是根据焊接工艺和材料特性,通过采取特定的工艺措施,确保焊接质量和工艺要求。

具体包括焊接参数选择、预热、焊接顺序、焊接方法等。

五、施工工艺30CrMo厚壁钢管焊接施工工艺可以分为以下几个阶段:1. 准备工作:包括焊材的备货、预热设备的准备、工作区域的清理等。

2. 钢管准备:包括钢管的切割、坡口处理、表面清理等。

3. 定位和固定:将钢管定位于需要焊接的位置,并采取相应的固定措施。

4. 焊接:按照焊接顺序和方法进行焊接,确保焊缝的质量和完整性。

5. 焊后处理:包括焊缝清理、退火处理等。

六、劳动组织30CrMo厚壁钢管焊接施工工法需要组织合理的劳动力,包括焊工、翻边工、助焊工等。

需要根据施工规模和要求确定劳动力的数量和配备。

七、机具设备30CrMo厚壁钢管焊接施工工法需要使用的机具设备包括切割机、坡口处理设备、焊接设备、预热设备等。

这些设备应具备良好的性能和操作简便性,以提高施工效率和质量。

八、质量控制30CrMo厚壁钢管焊接施工工法的质量控制主要包括焊接参数的控制、焊缝的检测和修复、焊接材料的质量控制等。

调质合金钢30CrMo的切割与焊接工艺

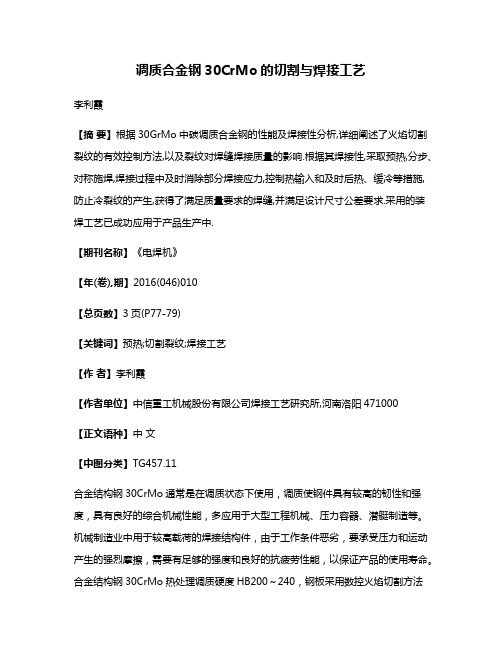

调质合金钢30CrMo的切割与焊接工艺李利霞【摘要】根据30GrMo中碳调质合金钢的性能及焊接性分析,详细阐述了火焰切割裂纹的有效控制方法,以及裂纹对焊缝焊接质量的影响.根据其焊接性,采取预热,分步、对称施焊,焊接过程中及时消除部分焊接应力,控制热输入和及时后热、缓冷等措施,防止冷裂纹的产生,获得了满足质量要求的焊缝,并满足设计尺寸公差要求.采用的装焊工艺已成功应用于产品生产中.【期刊名称】《电焊机》【年(卷),期】2016(046)010【总页数】3页(P77-79)【关键词】预热;切割裂纹;焊接工艺【作者】李利霞【作者单位】中信重工机械股份有限公司焊接工艺研究所,河南洛阳471000【正文语种】中文【中图分类】TG457.11合金结构钢30CrMo通常是在调质状态下使用,调质使钢件具有较高的韧性和强度,具有良好的综合机械性能,多应用于大型工程机械、压力容器、潜艇制造等。

机械制造业中用于较高载荷的焊接结构件,由于工作条件恶劣,要承受压力和运动产生的强烈摩擦,需要有足够的强度和良好的抗疲劳性能,以保证产品的使用寿命。

合金结构钢30CrMo热处理调质硬度HB200~240,钢板采用数控火焰切割方法下料。

在以往钢板切割中,发现中碳钢及合金钢的板越厚越容易产生裂纹,随钢板硬度和厚度的增加,钢板切割边产生裂纹的倾向越大,有热裂纹也有延迟性裂纹,有细小裂纹也有大裂纹,甚至在板厚上出现贯穿性裂纹,严重时使切割零件不能使用。

若钢板带有裂纹参与部件组装、焊接,将影响焊缝质量,甚至影响到钢材使用寿命。

厚度10~80mm的30CrMo合金结构钢调质后变形严重且表面有厚厚的氧化皮、铁锈等,特别是厚度40mm以下钢板变形严重、翘曲不平,为防止钢板切割时产生裂纹,采取以下措施:(1)采用抛丸方法清除钢板表面的氧化皮、铁锈、油污等,防止切割面产生缺口和焊接时焊缝出现氢致裂纹;(2)矫平钢板。

在滚床铺垫的钢板上多次滚压矫平,钢板矫平再切割能使钢板表面距离焰心控制在2~5 mm,实现顺利切割,否则易使切割中断,如距离太远热量不足会中断切割,太近使割嘴与钢板接触灭火迫使切割中断,而且切口边沿易熔化,影响切割质量;(3)切割前预热钢板。

海洋工程焊接技术

海洋工程焊接技术一、概述海洋工程焊接技术是指在海洋环境中进行焊接工作的技术方法和标准。

海洋工程焊接技术的发展与海洋工程的建设密切相关,它在海洋石油开发、海洋能源利用、海洋交通运输等领域起着重要的作用。

海洋环境的复杂性和特殊性对焊接技术提出了更高的要求,因此,海洋工程焊接技术的研究和应用具有重要意义。

二、海洋工程焊接技术的要求1. 材料选择:海洋环境的高盐度、高湿度和腐蚀性要求焊接材料具有良好的耐腐蚀性能,常用的焊接材料包括不锈钢、高强度低合金钢等。

2. 焊接设备:海洋工程焊接需要使用特殊的焊接设备,如防护罩、防风设备等,以确保焊接过程的稳定性和安全性。

3. 焊接工艺:海洋工程焊接要求焊接工艺合理、稳定,能够适应不同材料和焊接位置的要求,确保焊缝质量。

4. 焊接质量控制:海洋工程焊接对焊缝质量要求高,要进行严格的质量控制,包括焊接前的材料检测、焊接过程的监控和焊后的检验等。

5. 防腐措施:海洋环境的腐蚀性要求焊接后的结构进行有效的防腐处理,延长使用寿命。

三、海洋工程焊接技术的应用1. 海洋石油开发:海洋石油平台的建设需要大量的焊接工作,包括钢结构的焊接、管道的焊接等。

海洋工程焊接技术在提高平台结构强度和耐腐蚀性方面起到关键作用。

2. 海洋能源利用:海洋风电、海洋太阳能等能源利用设施的建设也离不开焊接技术。

海洋工程焊接技术在提高设施的稳定性和可靠性方面发挥重要作用。

3. 海洋交通运输:海洋交通运输设施如船舶、海洋平台等的建设和维修也需要大量的焊接工作。

海洋工程焊接技术在提高船舶结构的强度和耐久性方面具有重要意义。

四、海洋工程焊接技术的发展趋势1. 自动化技术的应用:随着科技的不断发展,自动化焊接技术在海洋工程中得到广泛应用。

自动化焊接设备能够提高焊接效率和焊接质量,减少人工操作,降低劳动强度。

2. 环保技术的应用:海洋环境的保护要求焊接过程中减少废气、废水和废渣的排放。

因此,环保焊接技术的研究和应用将成为未来海洋工程焊接技术的发展方向。

海洋工程焊接技术

海洋工程焊接技术一、背景介绍海洋工程是指在海洋环境中进行的工程建设和相关技术应用的总称。

焊接技术在海洋工程中起着重要的作用,它是将金属材料通过熔化、凝固和冷却等工艺步骤连接在一起的方法。

海洋工程焊接技术的发展和应用对于保障海洋工程的安全性、可靠性和持久性具有重要意义。

二、海洋工程焊接技术的要求1. 材料选择:海洋环境具有高湿度、高盐度、高压力和高腐蚀性等特点,因此在焊接过程中需要选择适合海洋环境的耐蚀材料,如不锈钢、镍基合金等。

2. 焊接工艺:海洋工程中的焊接工艺要求焊缝具有良好的密封性、强度和耐腐蚀性。

常用的焊接工艺包括电弧焊、气体保护焊、激光焊等。

3. 焊接设备:海洋工程焊接设备需要具备耐腐蚀、耐高压和耐海洋环境侵蚀的特点,同时要能够满足焊接工艺的要求。

4. 焊接质量控制:海洋工程焊接质量的控制对于工程的安全性和可靠性至关重要。

需要采取严格的焊接工艺控制、焊接参数监测和焊缝检测等措施,确保焊接质量符合要求。

三、海洋工程焊接技术的应用1. 钻井平台:钻井平台是海洋工程中重要的设施,它需要经受海洋环境的长期侵蚀和高压力的挑战。

焊接技术在钻井平台的建设和维护中起着关键作用,确保平台的结构稳定和密封性能。

2. 海底管道:海底管道是海洋油气开发的重要设施,焊接技术在海底管道的连接和修复中发挥着重要作用。

通过合适的焊接工艺和材料选择,确保海底管道的可靠性和耐腐蚀性。

3. 海洋结构:海洋工程中的海洋结构包括海洋平台、海上风电场等,这些结构需要经受海浪、风力和盐雾等环境的考验。

焊接技术在海洋结构的制造和维护中起着重要作用,确保结构的稳定性和耐久性。

四、海洋工程焊接技术的发展趋势1. 自动化技术:随着科技的进步,海洋工程焊接技术正向自动化方向发展。

自动化焊接设备可以提高焊接效率和质量,并减少人为操作的风险。

2. 无损检测技术:海洋工程焊接质量的控制需要借助无损检测技术,如超声波检测、X射线检测等,以确保焊接质量符合要求。

海洋工程焊接技术

海洋工程焊接技术一、引言海洋工程焊接技术是指在海洋工程领域中,利用焊接技术对各种材料进行连接、修复和加固的技术手段。

海洋工程焊接技术的发展与应用对于海洋工程的安全性、可靠性和持久性具有重要意义。

本文将介绍海洋工程焊接技术的相关标准和要求,以及在海洋工程中的应用案例。

二、海洋工程焊接技术的标准和要求1. 材料选择海洋工程焊接技术要求选择适合于海洋环境的耐腐蚀材料,如不锈钢、镍合金等。

材料的选择应根据海洋环境的特点和工程需求进行评估,确保焊接接头的耐腐蚀性和机械性能满足要求。

2. 焊接工艺海洋工程焊接技术要求采用适当的焊接工艺,确保焊接接头的质量和可靠性。

常用的焊接工艺包括手工电弧焊、氩弧焊、气体保护焊等。

在选择焊接工艺时,应考虑到工程的特殊要求,如焊接位置的限制、焊接材料的特性等。

3. 焊接设备海洋工程焊接技术要求使用符合相关标准的焊接设备。

焊接设备应具备稳定的电源、合适的焊接电流和电压调节范围,以及可靠的保护措施,如过载保护、过热保护等。

同时,焊接设备的操作人员应具备相关的培训和资质,确保焊接过程的安全性和稳定性。

4. 焊接质量控制海洋工程焊接技术要求对焊接质量进行严格的控制和检测。

常用的焊接质量控制方法包括焊缝外观检查、焊缝尺寸测量、焊缝断面检查、焊缝力学性能测试等。

焊接质量控制的目的是确保焊接接头的质量和可靠性,防止焊接缺陷和焊接疲劳引起的事故和故障。

三、海洋工程焊接技术的应用案例1. 海底管道焊接海底管道是海洋工程中常见的结构,其连接方式主要采用焊接技术。

海底管道的焊接接头应具备良好的密封性和耐腐蚀性,以确保管道的安全运行。

在海底管道焊接中,常用的焊接工艺是气体保护焊,焊接设备则需具备防水和防腐蚀的特性。

2. 海洋平台焊接海洋平台是海洋工程中的重要设施,其焊接接头要求具备高强度和良好的耐候性。

海洋平台的焊接工艺多采用手工电弧焊温和体保护焊,焊接设备应具备适应高空、高温和潮湿环境的特性。

焊接质量控制则需采用超声波检测、磁粉检测等方法,确保焊接接头的质量和可靠性。

海洋工程焊接技术

海洋工程焊接技术一、背景介绍海洋工程焊接技术是指在海洋环境中进行焊接工作的技术方法和要求。

由于海洋环境的特殊性,海洋工程焊接技术需要考虑海水腐蚀、海洋动力环境、水下作业等因素,以确保焊接质量和安全性。

本文将详细介绍海洋工程焊接技术的标准格式。

二、焊接材料1. 焊接电极焊接电极是进行焊接的重要材料,应符合相关标准要求。

常用的焊接电极有碳钢焊条、不锈钢焊条、铝合金焊条等。

焊接电极的选择应根据海洋环境的特殊要求进行,以确保焊接接头的耐腐蚀性和强度。

2. 焊接材料焊接材料应符合相关标准要求,包括焊接钢材、焊接剂、保护气体等。

焊接钢材的选择应根据海洋环境的特殊要求,考虑耐腐蚀性、强度和可焊性等因素。

三、焊接工艺1. 准备工作在进行海洋工程焊接前,需要进行充分的准备工作。

包括焊接设备的检查和维护、焊接材料的准备、焊接接头的清洁等。

确保焊接设备正常运行,焊接材料质量良好,焊接接头表面清洁无杂质。

2. 焊接参数焊接参数是影响焊接质量的重要因素,包括焊接电流、焊接电压、焊接速度等。

根据焊接材料和焊接接头的要求,合理选择焊接参数。

在海洋环境中,由于海水的散热作用,焊接参数需要进行适当调整,以确保焊接接头的质量。

3. 焊接方法海洋工程焊接可以采用手工焊接、自动焊接或半自动焊接等方法。

根据具体情况选择合适的焊接方法。

在海洋环境中,由于水下作业的特殊性,常采用水下焊接或潜水焊接等特殊方法。

4. 焊接顺序焊接顺序是焊接过程中的重要考虑因素。

根据焊接接头的形状和结构,合理确定焊接顺序。

在海洋工程焊接中,由于海洋环境的限制,焊接顺序需要进行合理安排,以确保焊接接头的完整性和质量。

四、焊接质量控制1. 焊接检验焊接完成后,需要进行焊缝的检验。

常用的焊接检验方法有目视检查、射线检查、超声波检查等。

根据焊接接头的要求,选择合适的检验方法进行检查,确保焊接接头的质量。

2. 焊接缺陷修复如果焊接接头存在缺陷,需要进行修复。

修复方法包括焊接修复、热处理等。

海洋工程焊接技术

海洋工程焊接技术一、概述海洋工程焊接技术是指在海洋环境中进行的焊接工艺和方法,用于连接和修复海洋结构和设备。

该技术在海洋石油开辟、海底管道建设、海洋平台建设等领域具有重要应用价值。

本文将详细介绍海洋工程焊接技术的标准格式。

二、焊接材料1. 焊接电极:选择合适的焊接电极对焊接质量至关重要。

常见的焊接电极有碳钢焊条、不锈钢焊条、镍合金焊条等。

根据海洋环境的特殊要求,焊接电极应具有抗腐蚀、抗海水侵蚀和耐高温的特性。

2. 焊接材料:海洋环境中的焊接材料应具有耐腐蚀性能,能够长期抵御海水、盐雾等腐蚀介质的侵蚀。

常用的焊接材料有不锈钢、镍合金、钛合金等。

三、焊接工艺1. 焊接前准备:在进行海洋工程焊接之前,需要对焊接材料进行清洁处理,去除表面的污垢和氧化物。

同时,还需要对焊接工具进行检查和校准,确保其正常工作。

2. 焊接设备选择:根据焊接材料的特性和焊接工艺的要求,选择合适的焊接设备。

常见的焊接设备有手工电弧焊机、气体保护焊机、激光焊接机等。

3. 焊接方法:根据焊接材料的不同,选择合适的焊接方法。

常见的焊接方法有手工电弧焊、气体保护焊、等离子焊等。

在海洋工程焊接中,气体保护焊是常用的焊接方法,可以提供良好的焊接质量。

4. 焊接参数控制:在进行焊接过程中,需要控制焊接参数,包括焊接电流、电压、焊接速度等。

合理的焊接参数可以保证焊接质量和焊接强度。

5. 焊接质量检测:焊接完成后,需要进行焊缝的质量检测。

常用的焊接质量检测方法有目视检测、射线检测、超声波检测等。

通过这些检测方法,可以确保焊缝的质量符合要求。

四、焊接安全1. 焊接操作人员应具备相关的焊接技术知识和操作经验,了解焊接设备的使用方法和安全注意事项。

2. 焊接现场应保持通风良好,以防止有害气体的积聚。

同时,应配备适当的个人防护装备,如焊接面罩、焊手套等。

3. 在进行海洋工程焊接时,应注意海洋环境的特殊性,如海水腐蚀、海洋气候等因素对焊接质量的影响。

4. 焊接设备应定期检查和维护,确保其正常工作。

海洋工程焊接技术

海洋工程焊接技术一、背景介绍海洋工程焊接技术是指在海洋工程领域中应用的一种特殊焊接技术。

随着海洋工程的发展和深入,对于海洋结构的连接和维修需求不断增加,因此海洋工程焊接技术的研究和应用变得尤其重要。

本文将详细介绍海洋工程焊接技术的标准格式和相关内容。

二、标准格式海洋工程焊接技术的标准格式按照以下内容进行编写:1. 标题:海洋工程焊接技术2. 引言:介绍海洋工程焊接技术的背景和重要性。

3. 焊接技术分类:根据焊接材料和焊接方法进行分类,分别进行详细介绍。

4. 海洋工程焊接材料:介绍适合于海洋环境的焊接材料,包括钢材、合金等。

5. 海洋工程焊接方法:介绍适合于海洋工程的焊接方法,如电弧焊、气体保护焊等。

6. 海洋工程焊接质量控制:介绍海洋工程焊接质量控制的重要性和方法,如焊接前的准备工作、焊接过程的监控等。

7. 海洋工程焊接应用案例:列举一些海洋工程焊接技术成功应用的案例,包括海洋平台、海底管道等。

8. 海洋工程焊接技术发展趋势:展望海洋工程焊接技术的未来发展方向和趋势。

9. 结论:总结海洋工程焊接技术的重要性和应用前景。

三、详细内容1. 引言海洋工程焊接技术是指在海洋工程领域中应用的一种特殊焊接技术。

随着人类对海洋资源的探索和开辟,海洋工程的规模和复杂性不断增加。

焊接作为一种重要的连接和修复方法,在海洋工程中扮演着重要角色。

海洋工程焊接技术的研究和应用对于保证海洋结构的安全性和可靠性具有重要意义。

2. 焊接技术分类根据焊接材料和焊接方法的不同,海洋工程焊接技术可以分为以下几类:- 钢材焊接:钢材是海洋工程中常用的结构材料,钢材焊接技术涉及到不同种类的钢材焊接,如碳钢焊接、不锈钢焊接等。

- 合金焊接:合金焊接技术主要应用于海洋工程中的特殊材料,如镍基合金、钛合金等。

- 焊接方法:根据焊接过程中的能量来源和保护气体的不同,焊接方法可以分为电弧焊、气体保护焊、激光焊等。

3. 海洋工程焊接材料海洋环境对焊接材料的要求较高,需要具备良好的耐腐蚀性和抗海洋环境侵蚀能力。

海洋工程焊接技术

海洋工程焊接技术一、引言海洋工程焊接技术是指在海洋工程领域中,利用焊接方法将金属材料连接起来,以满足海洋工程的建设和维护需求。

海洋工程焊接技术的发展对于海洋资源开发、海底管道建设、海洋结构物修复等方面具有重要意义。

本文将详细介绍海洋工程焊接技术的标准格式文本。

二、背景海洋工程焊接技术是海洋工程领域中不可或缺的技术之一。

它能够将不同材料的金属连接起来,形成坚固的结构,以满足海洋工程的安全性、可靠性和耐久性要求。

在海洋环境中,焊接接头需要具备抗腐蚀、抗压力、抗震动等特性,因此海洋工程焊接技术的标准格式文本对于确保焊接质量和工程安全具有重要作用。

三、标准格式文本内容1. 焊接材料的选择根据海洋环境的特殊性,选择适合海洋工程的焊接材料。

焊接材料应具备抗腐蚀性能、抗海水侵蚀性能、抗压力和抗震动性能等特点,以确保焊接接头在海洋环境中的长期稳定性。

2. 焊接工艺的确定根据焊接材料、焊接位置和焊接要求,确定适合海洋工程的焊接工艺。

焊接工艺应包括预热温度、焊接电流、焊接速度等参数,以确保焊接接头的强度和密封性。

3. 焊接设备的选择选择适合海洋工程的焊接设备,包括焊接机、焊接电源、焊接头盔等。

焊接设备应具备防腐蚀、防水、防震动等特性,以确保焊接过程的安全性和稳定性。

4. 焊接质量控制在海洋工程焊接过程中,应进行严格的质量控制。

包括焊接接头的外观检查、焊缝的尺寸检查、焊接缺陷的检测等。

通过质量控制,确保焊接接头的质量达到设计要求。

5. 焊接接头的检测在焊接完成后,对焊接接头进行检测。

常用的检测方法包括超声波检测、射线检测、磁粉检测等。

通过检测,确保焊接接头的无缺陷和无裂纹,以提高焊接接头的安全性和可靠性。

6. 焊接接头的防腐措施在海洋环境中,焊接接头需要采取防腐措施,以延长其使用寿命。

常用的防腐措施包括涂层防腐、阴极保护、防腐蚀材料的选择等。

通过防腐措施,保护焊接接头免受海水侵蚀和腐蚀。

7. 焊接接头的维护与修复在海洋工程中,焊接接头可能会受到损坏或磨损,需要进行维护和修复。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

、

表 2 3 C M o 的 力学 性 能 0r 钢

/MPa r / a % ) , MP 6 (

( ) A v 4 % ) J HB % (一 0 / W

≥5 0 ≥4 0 ≤2 9 2

7 0~ 3 8 0 6

48 ~ 5 ≥ 1 2 7 5 5

4 . mm 的 HJ C Mo ,4 2 r A焊 丝 打 底 ,西 . rm低 氢焊 条 8 32 a

J5 C A 2 1 - 填 充 盖 面 。 8 7 r( WSEl0 5G)

试 样 编 号

一

( ) 续

宽

/ mm

厚

/ mm

l . 3 2l

面 积 极 限 载 荷 伸 强 度 断 裂 拉

以下注意 问题 :

开裂 和剥离 。转轴 端头 + 4 m 2 0 m,每 层焊接 3 mm,堆

焊 2层 。堆焊结 束后转 轴直 径应保 持在 2 6 4 mm以上 , 焊道 表面 保 持 平整 ,致 密 ,不允 许 出现 沟 槽 。另 外

( )正确 选 用堆 焊 合 金 ,为 此 必须 弄 清被 焊 工 1 件 的材质 、工作 条件及对 堆焊 金属使用 性能 的要求 。 ( )选定 合适 的堆焊方 法 以及相 应 的堆 焊工 艺 , 2 掌握 所选 堆焊 方 法 的工 艺 特 点 及在 堆 焊 时 可 能 出聊 的技术 问题 。MW (00 2 8 2 1 11 )

钝 边 b为 15— . mm,间隙 c为 2 0~ . r . 20 . 4 0 m。 a

接工艺评定 的规范采 用 A ME I S X卷 ,要 求焊接 工艺评

定的项 目要 素包括 :焊缝 无损检测 ( 面及 内部质量) 表 、 抗拉 强度 、硬度及 冲击韧 度 (一 O ≥2 J 。 4℃ 7 ) 输 油管线 制造 材料均 为 3 C M 0 r o调质 钢 ,规 格 为  ̄9 b mm×1 nT的管材 ,其化学 成分 和力 学性 能分 别 8 6l I l

应保 护好转 轴 端 头 的 非焊 接 部 位 ,不允 许 在 非 焊 接 部位 引弧 ,造 成 擦 伤 。焊 接 结束 后 朋 石 棉 布 包 裹 保

温缓 冷至 常温 。机 加 工 结 束后 ,对 转 轴 端 头 采 用 渗 透检验 进行表 面无损 探伤 。

4 4

急

参 蔫

R

见表 1 、表 2 。

图 1 接头坡 口

2 .焊 接 工 艺评 定

( ) 坡 口形式 1

. !/ !/ 、 . 、 — !

( )焊材 的选择 2

考虑 到 3 C Mo调质 钢的抗 拉 0r

所有接头均 为管一 水平 固定对接 管

! / !,. _ 、!,. . 、 、/ ! !膏 ’, 、 / I . I, ! /

0 0 5 O 5 .轴 、主 轴 以及受 高负 荷 的操

纵 轮 、螺 栓 、双 头 螺 栓 、齿 轮 等 。在石 油 天 然 气 工 业 中主要 用于钻 井设备 和输油 气管线 等 。 由于海 洋采油操作复杂 ,高压输油管线工作压力最 高为 5MP ,对焊接接头质量要求严格 。按照要求 ,焊 0 a

作 为强化 元 素 的低 合 金 高强 钢 ,其 具 有 较 高 的强 度

和 塑韧性 。主 要 用 于制 造 截 面较 大 、在 高应 力条 件

O 2 ~ .1 0 4 ~ . 6 0 7~ . 0 03 O 3 .4 . 7

0 7 0. 3 0 0 5 .0 0 5 . 3

制 ,使 焊件 获得 了良好 的性 能。

1 .概 述

表 1 3 Cr 0 Mo钢化 学 成 分 ( 量 分 数 ) 质

C S i Mn P ≤ S ≤ Cr O8~ . 】 1 . Ni ≤

( ) %

Mo O 1 一 .5

3 C Mo 属 于 中碳 调 质 钢 ,是 一 种 以 C 、Mo 0r 钢 r

焊链

T2

1 .0 2 .5 3 1 0 1

1 .9 3O 2 2 O. O

2 39 6 .7

18 1 7 0 9 . 5

( WS 推荐 的碳 当量 公式 计 算 得 到 3 C Mo碳 当量 A ) 0r

强 度 、冲击韧 度 和油 田防腐 ( 主要 为 防硫 ) 的要 求 ( 缝 中 不 可 含 N ,焊 材 ∽ .< 1 0 ) 焊 i . % ,选 择

、 I , ! 、 !/} ! / / !/ !/ / , ! / 皂 ‘ 、 1 . 、!/

接头 ( G) 5 ,接 头坡 口形式 见罔 1 ,坡 口角度 为 6 。 O,

R

海洋平台3 Mo 0 r 调质钢管的焊接 C

中 国 石油 集 团海 洋 工 程 有 限公 司 天津 分 公 司 ( 0 4 7 30 5 ) 钱旭 瑞

中 国石 油 大 学 ( 东 )机 电学 院 华

( 山东 东 营

2 76 ) 50 1

薄 国公

【 要】 针对中碳调质钢 3CM 摘 0 ro的焊接性制定 了 合理的焊接工艺,通过对焊接参数及操作方法的控

/ m m

2 .6 0 1

( ) 预 热 、层 问 温 度 的 确 定 根 据 国 际 焊 接 学 3

/N k

/ MP

位 置

会 (I IW)推荐 的碳 当 量公 式 计 算 得 到 3 C Mo碳 当 0r

】 1 3. 9

量 C q =0 5 % ~0 7 % 。 根 据 美 国 焊 接 学 会 e .2 .3

制在 10~10 5 8 A。为 减 少 稀 释 率 对 堆 焊 层 硬 度 的 影

响 ,一 般需堆 焊 2~3层 。堆 焊层 数过 多 时 ,易 导 致

4 .结 语

采用 堆焊技 术 ,对转 轴 端 头 磨 损 部位 进 行 了有 效 修复 ,保证 了 转轴 的正 常 运 行 。对 以后 堆 焊 提 出