氮生长掺杂和离子注入掺杂CVD金刚石薄膜的场电子发射

cvd sic结构

cvd sic结构

CVD (Chemical Vapor Deposition) 是一种常见的制备薄膜材

料的方法,而SiC (碳化硅) 是一种重要的半导体材料,具有许多

优良的性能特点。

CVD法制备SiC薄膜的过程通常是在高温下,将

含有Si和C原料气体输入反应室,通过化学反应在衬底表面沉积

SiC薄膜。

SiC薄膜的结构取决于CVD过程的参数,包括反应气体的比例、压力、温度等。

SiC薄膜通常具有多晶结构,晶粒的大小和取向受

到CVD条件的影响。

此外,CVD法制备的SiC薄膜还可能包含杂质,如氮、氧等,这些杂质会影响SiC薄膜的电学和光学性能。

从应用角度来看,CVD法制备的SiC薄膜在半导体器件、光电

子器件等领域具有广泛的应用。

SiC材料因其优异的热学性能、化

学稳定性和较宽的能隙,被广泛应用于高温电子器件、光电子器件、功率器件等方面。

因此,了解CVD法制备的SiC薄膜的结构对于深

入理解其性能和应用具有重要意义。

总的来说,CVD法制备的SiC薄膜具有多晶结构,其结构特点

受到CVD条件的影响,同时也会受到杂质的影响。

这些结构特点直

接影响着SiC薄膜的性能和应用。

希望这样的回答能够满足你的要求。

硼掺杂金刚石的方法

硼掺杂金刚石的方法英文回答:Boron-doped diamond is a type of diamond that has been intentionally impregnated with boron atoms. This process is known as boron doping and is commonly used to modify the electrical and optical properties of diamond for various applications.There are several methods to dope diamond with boron. One common method is called chemical vapor deposition (CVD). In this method, a mixture of a carbon-containing gas (such as methane) and a boron-containing gas (such as diborane)is introduced into a chamber where diamond growth occurs. The boron atoms from the boron-containing gas are incorporated into the growing diamond lattice, resulting in boron-doped diamond.Another method is called ion implantation. In this method, high-energy boron ions are accelerated andbombarded onto the surface of diamond. The high-energy ions penetrate the diamond lattice and become embedded within it, creating boron-doped regions. This method allows forprecise control over the doping concentration and depth, making it suitable for specific applications.Boron-doped diamond has unique properties that make it useful in various fields. For example, it exhibitselectrical conductivity, which is unusual for diamond, a typically insulating material. This property makes boron-doped diamond suitable for applications in electronics,such as high-power devices and high-frequency transistors.Furthermore, boron-doped diamond has excellent thermal conductivity, making it ideal for heat management in electronic devices. It can efficiently dissipate heat, preventing overheating and improving device performance and reliability.中文回答:硼掺杂金刚石是一种在金刚石中有意注入硼原子的材料。

cvd技术原理

cvd技术原理CVD技术原理CVD技术,即化学气相沉积技术(Chemical Vapor Deposition),是一种常用的薄膜制备技术。

它通过在高温下使气体反应生成固态产物,并在基底表面上沉积出所需的薄膜。

CVD技术在微电子、光电子、材料科学等领域有着广泛的应用。

CVD技术的原理基于气相反应。

一般来说,CVD过程需要满足以下几个条件:合适的气相反应物、合适的反应温度、合适的反应压力以及合适的基底材料。

基于这些条件,CVD技术可分为热CVD 和等离子体增强化学气相沉积(PECVD)两种。

热CVD是最常见的CVD技术。

它利用热源提供反应所需的能量,使气相反应物在表面上发生化学反应并沉积。

在热CVD过程中,反应物质会通过扩散从气相转移到基底表面。

这个过程需要满足一定的反应温度和压力,以保证反应物质能够在基底表面上扩散并反应。

PECVD是一种利用等离子体激发反应的CVD技术。

它通过加入外部能量,如辐射或电场,将反应物质激发成等离子体态,从而提高反应速率和降低反应温度。

PECVD技术在低温下就能实现薄膜的沉积,从而避免了基底材料的热损伤。

CVD技术的核心是反应机理。

在CVD过程中,反应物质通过提供能量激发为活性物种,这些活性物种在基底表面上发生化学反应并沉积。

具体的反应机理因不同的材料而异。

以石墨烯的CVD制备为例,常用的反应物为甲烷(CH4),其在高温下分解生成碳原子,然后这些碳原子在基底表面上重新排列并形成石墨烯薄膜。

除了反应机理,反应条件也对CVD技术的薄膜性能有着重要影响。

例如,反应温度会影响薄膜的结晶度和晶粒尺寸,高温下有利于晶粒长大,但过高的温度可能导致杂质的掺入。

反应压力则会影响薄膜的致密度和表面平整度,较高的压力有助于提高薄膜的致密性,但过高的压力可能导致薄膜的开裂和应力增大。

CVD技术还可以通过控制反应气氛、引入掺杂气体以及改变基底表面的形貌等手段来调控薄膜的性质。

例如,通过在反应气氛中引入硼烷(B2H6)可以在沉积的硅薄膜中引入硼元素,从而改变硅薄膜的导电性能。

化学气相沉积法

化学气相沉淀法摘要:化学气相沉积Chemical vapor deposition,简称CVD;是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。

CVD技术可以生长高质量的单晶薄膜,能够获得所需的掺杂类型和厚度,易于实现大批量生产,因而在工业上得到广泛的应用。

工业上利用CVD制备的外延片常有一个或多个埋层可用扩散或离子注入的方式控制器件结构和掺杂分布;外延层的氧和碳含量一般很低。

但是CVD外延层容易形成自掺杂,要用一定措施来降低自掺杂。

CVD生长机理很复杂,反应中生成多种成分,也会产生一些中间成分,影响因素有很多,如:先躯体种类:工艺方法Levi,Devi,Pend;反应条件温度,压力,流量;触媒种类:气体浓度;衬基结构;温度梯度;炉内真空度等外延工艺有很多前后相继,彼此连贯的步骤。

关键词:化学气相沉淀积,薄膜,应用,工艺正文:原理:将两种或两种以上的气态原材料导入到一个反应室内,然后他们相互之间发生化学反应,形成--种新的材料,沉积到基体表面上。

反应物多为金属氯化物,先被加热到一定温度,达到足够高的蒸汽压,用载气一般为Ar或H2送入反应器。

如果某种金属不能形成高压氯化物蒸汽,就代之以有机金属化合物。

在反应器内,被涂材料或用金属丝悬挂,或放在平面上,或沉没在粉末的流化床中,或本身就是流化床中的颗粒。

化学反应器中发生,产物就会沉积到被涂物表面,废气多为HC1或HF被导向碱性吸收或冷阱。

除了需要得到的固态沉积物外,化学反应的生成物都必须是气态沉积物本身的饱和蒸气压应足够低,以保证它在整个反应、沉积过程中都一直保持在加热的衬底上。

反应过程:1反应气体向衬底表面扩散2反应气体被吸附于衬底表面3在表面进行化学反应、表面移动、成核及膜生长4生成物从表面解吸5生成物在表面扩散。

所选择的化学反应通常应该满足:①反应物质在室温或不太高的温度下最好是气态,或有很高的蒸气压,且有很高的纯度:②通过沉积反应能够形成所需要的材料沉积层:③反应易于控制在沉积温度下,反应物必须有足够高的蒸气压。

高温高压合成掺杂金刚石研究进展

第53卷第2期2024年2月人㊀工㊀晶㊀体㊀学㊀报JOURNAL OF SYNTHETIC CRYSTALSVol.53㊀No.2February,2024高温高压合成掺杂金刚石研究进展郝敬林1,2,邓丽芬2,王凯悦1,宋㊀惠2,江㊀南2,西村一仁2(1.太原科技大学材料科学与工程学院,太原㊀030024;2.中国科学院宁波材料技术与工程研究所,海洋材料及相关技术重点实验室,浙江省海洋材料与防护技术重点实验室,宁波㊀315201)摘要:金刚石具有超高热导率㊁宽禁带等优点,通过掺杂引入电子和空穴等缺陷,提升载流子浓度,可以使金刚石具有适合半导体应用的电导率,被称为第三代终极宽禁带半导体材料㊂本文首先介绍了金刚石单晶的高温高压合成方法,接着系统综述了基于高温高压法的金刚石掺杂研究现状和发展,然后分析了N㊁B㊁P和S等单元素掺杂及多元素共掺杂对金刚石晶体生长和电学性能的影响,并且对第一性原理计算研究金刚石掺杂进行了分析总结㊂高温高压退火可以有效改变金刚石中掺杂元素与空位等缺陷组合和分布状态,本文明晰了金刚石中含氮色心形成的原因及高温高压退火对色心的调控机制㊂最后对金刚石掺杂以及掺杂后金刚石的光学性能和电学性能研究前景进行了展望,指出可进一步探索多元素共掺杂的理论与实验方法,对提升掺杂金刚石性能具有重要意义㊂关键词:金刚石;高温高压;掺杂;含氮色心;退火;第一性原理计算中图分类号:O78;TQ163㊀㊀文献标志码:A㊀㊀文章编号:1000-985X(2024)02-0194-16 Synthesis of Doped Diamond by High-Pressure andHigh-Temperature:a ReviewHAO Jinglin1,2,DENG Lifen2,WANG Kaiyue1,SONG Hui2,JIANG Nan2,KAZUHITO Nishimura2(1.School of Materials Science and Engineering,Taiyuan University of Science and Technology,Taiyuan030024,China;2.Zhejiang Key Laboratory of Marine Materials and Protective Technologies,Key Laboratory of Marine Materials and Related Technologies,Ningbo Institute of Materials Technology and Engineering,Chinese Academy of Sciences,Ningbo315201,China) Abstract:Diamond possesses an ultra-high thermal conductivity and a wide band-gap.Its electrical resistance could be adjusted for the semiconductor application by increasing the electron and vacancy content introduced by doping different elements.Therefore,diamond is thought to be the final wide band-gap semiconductor materials.This paper firstly introduces the synthesis of diamond by high-pressure and high-temperature(HPHT)method,and then systematically reviews the current status and developments of diamond doping by HPHT.The effects of single-element doping,such as N,B,P,and S,as well as multi-elements co-doping in the diamond crystal growth and its electrical properties are analyzed.In additional,this paper summaries the study diamond doping using first-principle calculation.HPHT annealing could effectively change the combinations of doped elements and the associated vacancies and their distribution.This paper reviews the adjustment of nitrogen-related color centers in diamond by HPHT annealing,elucidating the formation mechanisms of various nitrogen-related color centers.Finally,This paper prospects the potential optical and electrical properties of doped diamonds,highlighting the importance of theoretical calculations and experimental methods for multi-element co-doping investigation to enhance the performance of doped diamonds.Key words:diamond;HPHT;doping;nitrogen-vacancy center;annealing;first-principle calculation㊀㊀收稿日期:2023-08-16㊀㊀基金项目:国家重点研发计划(2022YFB3706602,2021YFB3701801);宁波市重点科技项目(2022Z191);宁波市甬江人才引进计划(2021A-037-C,2021A-108-G);中国科学院青年基金(JCPYJ-22030);宁波市重大科技攻关专项(2021ZDYF020196);中国科学院项目(ZDKYYQ2020001)㊀㊀作者简介:郝敬林(1998 ),男,江苏省人,硕士研究生㊂E-mail:haojinglin@㊀㊀通信作者:邓丽芬,博士,教授级高工㊂E-mail:denglifen@王凯悦,博士,教授㊂E-mail:wangkaiyue8@宋㊀惠,博士,副研究员㊂E-mail:songhui@㊀第2期郝敬林等:高温高压合成掺杂金刚石研究进展195㊀0㊀引㊀㊀言金刚石是一种重要的功能材料,其高硬度(60~120GPa)[1]㊁高热导率(20W㊃K-1㊃cm-1)[2]㊁宽波段透光率和较高的介质击穿场强(5~10MV/cm)[2]等性能使其在大功率半导体热沉片[3]㊁高端光学窗口[4]等领域得到广泛应用㊂纯净的金刚石是良好的绝缘体,晶体内无自由电子,具有宽禁带(5.47eV)[2],因而电阻率很高㊂但是当金刚石中有其他掺杂元素存在时,电阻率会大幅下降,成为半导体材料㊂随着信息产业化的发展,对半导体材料提出了更高的要求,常规的半导体材料已经不能满足市场的需求,金刚石的优异性能使其在半导体领域有广阔的应用前景[3]㊂金刚石的合成方法主要分为高温高压(high pressure and high temperature,HPHT)法[5]和化学气相沉积(chemical vapor deposition,CVD)法[6]㊂其中,高温高压法采用温度梯度(temperature gradient method, TGM)[7]控制碳溶解㊁扩散和再结晶在籽晶上生长㊂高温高压法合成过程中易于添加不同物质,从而将不同元素掺杂进入金刚石晶格,因此成为研究金刚石掺杂的主要方法㊂通过元素掺杂发掘金刚石的功能特性,可拓宽其应用范围㊂除了高温高压法外,其他一些方法也可以实现金刚石的掺杂,比如CVD法㊁电子束辐照法和离子注入法等㊂但是,CVD法的掺杂元素受限,很多元素例如Ge等金属元素由于其自身特性难以被掺入㊂另外,CVD法掺硼通常需要采用有剧毒的硼烷气体,因而掺硼金刚石的应用受到限制㊂离子注入法掺杂则对晶格的破坏较大㊂综合而言,高温高压是一种较为成熟和有效的金刚石掺杂方法㊂为了突破金刚石在电学㊁光学等方面的应用限制,研究人员尝试通过掺杂改变其性质,进而拓展其应用范围,尤其是电学应用,可以分别通过施主杂质和受主杂质掺杂来制造低电阻率n型和p型金刚石㊂金刚石的掺杂元素目前主要有B㊁N㊁S㊁P等,其中,硼原子半径较小,硼掺杂p型半导体金刚石在理论和实验方面都取得了进展,而且随着电学性能的改善,可以利用线切割对其进行加工,为金刚石刀具加工提供了途径㊂对于p型硼掺杂金刚石,掺入0.1%(摩尔分数,下同)的硼源后其电阻率最小已达到10-2Ω㊃cm[8],仅就电阻率而言已达到器件制作的要求㊂然而宽带隙材料难以实现两级掺杂[9],目前电阻率最低的n型金刚石只能达到102Ω㊃cm[10],因而极大地限制了金刚石在电学领域的应用,金刚石的n型掺杂比p型更具挑战性[11]㊂近年来,为了在金刚石的n型掺杂方面取得进展,研究者主要致力于N㊁P㊁S等元素的掺杂研究[12]㊂本文在对高温高压合成金刚石大单晶的基本原理及工艺进行介绍的基础上,对金刚石的元素掺杂及其电学与光学性质等研究进展进行了归纳总结,分析了当前研究的热点问题,以便更好了解行业的发展状况㊂1㊀金刚石合成方法石墨与金刚石都是碳的同素异形体,在碳的压强-温度(pressure-temperature,P-T)相图中都有所表现[13],图1分别展示了金刚石和石墨的稳定区㊂在高温高压条件下,金刚石单晶的生长是通过石墨到金刚石的相变实现的㊂石墨经过高温高压作用后会变成金刚石,并在金刚石种子上沉积形成新的金刚石单晶㊂因此,金刚石单晶的生长需要有适当的种子晶体作为生长的起点㊂1970年,美国通用电气公司(GE)在高温高压下利用温度梯度法合成金刚石大单晶,成为材料领域的重要突破[7]㊂迄今为止,温度梯度法仍然是目前国内外合成金刚石大单晶最为常见和有效的方法㊂石墨作为碳源位于腔体中的高温端,晶种位于低温端㊂由于两者之间存在温差而形成了温度梯度㊂在高温高压下,高温处的碳源转化为金刚石,并在一定温度梯度的生长驱动下从高温端向低温端扩散,并在低温区的晶种处结晶析出(见图2)㊂温度梯度法的生长驱动力与轴向温度梯度成正比,可以通过调整金刚石合成块的组装结构,进而把控温度梯度的生长驱动力,实现对合成金刚石生长速度的控制[14]㊂196㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第53卷图1㊀碳元素的P-T 相图Fig.1㊀P-T phase diagram of carbon element 图2㊀温度梯度法原理示意图[15]Fig.2㊀Schematic diagram of diamond synthesis by temperature gradient method [15]2㊀金刚石单晶的掺杂金刚石单晶掺杂主要分为两种类型:替位式掺杂和间隙式掺杂[16]㊂替位式掺杂是将金刚石中的一些碳原子替换成其他原子,如氮㊁硼㊁硅等㊂目前针对金刚石薄膜的掺杂在国内外研究较多,而对高温高压下金刚石大单晶的掺杂研究较少㊂金刚石常见的掺杂形式有单元素掺杂和多元素协同掺杂,其中,单元素掺杂的掺杂剂可以使是单质,也可以是化合物,而多元素掺杂有双掺或三掺,主要以双掺为主㊂2.1㊀金刚石单一掺杂2.1.1㊀硼掺杂硼原子半径小,容易进入金刚石内部,因此在掺杂p 型半导体金刚石薄膜[17]的研究中有大量关于掺杂硼的文献并获得了实际应用[18]㊂对于掺硼金刚石单晶来说,硼的添加会对金刚石单晶的形貌和电学性能产生影响㊂2005年,张健琼等[19]通过加入无定形硼粉,在高温高压下成功合成出掺硼金刚石单晶,并且晶体中硼的含量随着合成温度的升高而降低㊂在合成过程中硼元素优先从金刚石的{111}扇区进入晶体,在扇区内部金刚石的生长速度逐渐减小,硼元素扩散逃离可用时间越来越长,最终导致硼元素含量不均匀,呈内多外少的分布规律[20]㊂掺硼金刚石单晶的晶体特征如表1所示㊂表1㊀掺硼宝石级金刚石单晶的晶体特征[20]Table 1㊀Crystal characteristics of boron-added gem-quality diamond single crystals [20]SampleGrowth crystal phase Boron (mole fraction)/%Growth time /h Crystal weight /mg Crystal size /mm a {100} 1.03 1.1 1.3b{100} 2.51032.2 3.4c {111} 1.03128.5 5.4d {111} 2.51071.9 4.4在(100)面生长掺单质硼的金刚石单晶时,晶体表面呈现出黑色三角形的对称区域,不同区域的硼含量存在差异㊂随着硼添加量的增加,{111}面的生长区域变宽,而{100}面的生长区域变窄直至几乎消失[21]㊂此外,在{100}㊁{111}和{311}扇区内也存在不均匀性㊂通过PL 光谱可以发现,与硼和氮有关的缺陷以及与空位相关的缺陷集中分布在与生长区边界相交的辐照区㊂在{311}扇区发现了在富B 和富N 生长之间交替的带,639㊁651和658.5nm 处的B 相关中心在{311}扇区中比在{100}或{111}扇区中更强㊂648nm 中心在富B 的{111}扇区中最强,在{311}扇区中较弱,在{100}扇区中更弱(见图3)[22]㊂硼掺杂金刚石单晶的掺杂效果主要表现为导电性的改变㊂在高温高压下,硼原子取代金刚石单晶中的碳原子,形成硼掺杂金刚石单晶㊂硼原子的加入使金刚石单晶中的空穴浓度增加,从而提高了材料的导电性㊂硼掺杂金刚石单晶的导电性与硼的浓度和掺杂方式有关,通过控制硼源的含量和反应条件,可以实现不㊀第2期郝敬林等:高温高压合成掺杂金刚石研究进展197㊀同浓度和不同类型的硼掺杂金刚石单晶㊂高温高压技术可以实现高表面积㊁低材料电阻和多孔电极结构,通过循环伏安法(cyclic voltammetry)可以证明掺硼金刚石的电极具有比非多孔电极更高的双层电容[23]㊂使用密度泛函理论(DFT)对重掺杂硼金刚石进行电子结构计算,结果表明B中心之间的相互作用直接决定了空穴的密度,对费米能级的位置和电子行为有着重要影响㊂当温度降到临界温度时,理论计算显示出向超导体转变的趋势,而且临界温度和B的浓度相关[24]㊂虚拟晶体近似法也正确地预测了硼掺杂金刚石中电子-声子耦合的主要特征,为这种材料的超导性提供了一个非常简单和直观的解释,提出了通过具有强共价键的空穴掺杂材料寻找高温超导体的有用的新途径[25]㊂Shakhov等[26]使用Ni-Mn催化剂在高压高温条件下合成的掺硼金刚石室温电导率可达1Ω-1㊃cm-1,但是由于硼对金刚石生长的阻碍作用和杂质化合物的存在而未实现超导电性㊂重掺硼金刚石单晶的超导性能研究前景广阔,值得深入研究㊂图3㊀488nm激发下的PL光谱[22]Fig.3㊀PL spectra under488nm laser excitation[22]2.1.2㊀氮掺杂氮是金刚石中最为常见的杂质元素,根据金刚石中氮含量的不同可以将其分为I型金刚石和II型金刚石,如表2所示㊂表2㊀金刚石的分类及性质[27]Table2㊀Classification and properties of diamond[27]Type Nature diamond Nitrogen impurities/10-6Color Resistance/(Ω㊃cm) Ia98%2ˑ103aggregate state Colorless,yellow104~1016Ib0.1%10~103dispersive state Yellow,brown104~1016IIa1%~2%<1Colorless104~1016IIbʈ0%<1,B-doped Blue10~104氮在金刚石晶体中有多种存在形式,氮原子与由辐射损伤引入的空位形成了多种缺陷中心,从而导致金刚石呈现不同颜色,所以通常被称为色心,如表3所示㊂杂质引起的色心主要包括:C中心(孤氮中心)[28-29]㊁A中心和B中心[28,30]㊁N3-N2中心[31-32]㊂其中A中心和B中心不直接影响金刚石的颜色,又称为198㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第53卷 间接色心 ㊂辐射损伤引起的色心主要包括:GR1中心[28,33]㊁595中心[28-29]㊁H3和H4中心[28-29]㊁3H中心[29,34]㊁N-V中心[28]㊁NDl中心[35]㊁S1中心[35]等㊂其中,部分色心(如孤氮中心)直接成为金刚石颜色的诱导因素,有些色心组合的形成致使金刚石呈色㊂表3㊀金刚石氮杂质中心Table3㊀Diamond N impurity centersDefect centerλmax/nm Color ReasonC-center560Yellow Caused by impurities[28-29]N3-center415.5Yellow Caused by impurities[31-32]N2-center478Yellow Radiation damage[31-32]GR1-center741Blue,green Radiation damage[28,33]595-center425Yellow High temperature annealing600~800ħafter radiation damage[28-29] H3-center503Yellow,brown High temperature annealing800ħafter radiation damage[28-29] H4-center496Yellow,brown High temperature annealing800ħafter radiation damage[28-29] 3H-center504Yellow Heat treatment after radiation damage350~400ħ[29,34]NV0-center575Pink Radiation damage[28]NV--center637Pink,red Radiation damage[28]NDl-center388 Radiation damage[35]S1-center515~520Blue-green,yellow-green Radiation damage[35]氮在常温下以气体形式存在,所以氮的化合物常用来作为掺杂所用的氮源㊂常见的氮源有NaN3㊁C3H6N6和Fe3N等㊂通过向石墨和铁粉中添加叠氮化钠(NaN3),成功地将氮掺杂到了金刚石中,合成了氮浓度高达(1000~2200)ˑ10-6的金刚石单晶,其氮含量与天然金刚石相同[36]㊂金刚石中的氮浓度随着NaN3含量的增加而增加,但是当NaN3的含量增加到0.7%~1.3%(摩尔分数,下同)时,金刚石中的氮浓度几乎保持在1250ˑ10-6至2200ˑ10-6的范围内㊂同样,使用C3H6N6合成的金刚石的最高氮含量为2300ˑ10-6,其分解的氮效应降低了金刚石的生长速率并将其颜色改变为绿色[37]㊂NaN3和C3H6N6掺杂含量与氮含量的对应关系如图4所示,NaN3的掺杂含量在0.5%之前阶段氮含量持续增高,0.5%~0.7%阶段氮含量降低,1.0%前后变化趋势也存在此类情况㊂而C3H6N6则是随着掺杂含量的增加,氮含量稳步升高到2300ˑ10-6,仍未见饱和平台区出现㊂根据以上情况,若是合成高氮金刚石单晶,则选择C3H6N6作为掺杂剂可实现更高的氮含量㊂合成压力和退火时间不足导致氢不被金刚石吸收,随着C3H6N6含量的增加,金刚石的颜色由黄色变为绿色㊂拉曼光谱表明,以C3H6N6为掺杂剂合成的金刚石晶体缺陷较少,实验结果如表4所示㊂为了研究氮浓度对金刚石结晶过程和金刚石晶体结构的影响,Palyanov等[38]在Fe-Ni系统中加入Fe3N和CaCN2两种不同的氮浓度增长体系㊂在金刚石的热力学稳定性范围内,随着金属熔体中氮浓度的增加,位错㊁孪晶片层和内部应变的密度增加㊂当氮浓度高于某一临界值(0.4%)时,金刚石的成核和生长终止,石墨结晶㊂表4㊀掺杂C3H6N6金刚石在5.6GPa作用下处理11h的实验结果[37]Table4㊀Experimental results of doped C3H6N6diamond treated for11h in the presence of5.6GPa[37]Sample Temperature/K C3H6N6/%Morphology Growth rate/(mg㊃h-1)a15130(100)+(111)+(110)8.72b15130.05(100)+(111)+(110) 6.11c15130.10Twin crystal 2.57d15130.15(100)+(111) 1.80e15130.20(100)+(111) 1.65f15130.25(100)+(111) 1.06a 15530(100)+(111)+(110)7.93b 15530.05(100)+(111)+(110) 6.53c 15530.10Twin crystal 5.88d 15530.15(100)+(111) 3.69e 15530.20(100)+(111) 2.33f 15530.25(100)+(111) 1.15㊀第2期郝敬林等:高温高压合成掺杂金刚石研究进展199㊀图4㊀NaN3和C3H6N6掺杂含量与氮含量的关系[36-37]Fig.4㊀Relationship between NaN3and C3H6N6doping content and nitrogen content[36-37]由于高氮含量金黄色金刚石的稀有和广受欢迎,以及色心NV-的量子效应,金刚石的氮掺杂研究一直是热点,高温高压退火可以改变金刚石中氮状态㊂高氮金刚石((1500~1700)ˑ10-6)在退火后1h内,由于金刚石晶格中氮的聚集,晶体的颜色明显由绿色变到无色(见图5)[39]㊂含氮施主原子在(1500~1600)ˑ10-6的金刚石晶体退火后使原来以单取代态(C中心)排列的氮原子转变为对取代态(A中心),一小部分氮原子仍以C中心形式存在,而一些A中心形式的氮原子进一步转变为N3和H3中心结构[40]㊂退火降低了高氮金刚石中NV-中心的浓度㊂相反,低氮含量的金刚石退火后可产生较高浓度的NV-色心㊂尽管高温高压条件下金刚石中存在许多缺陷的NV色心影响,但低氮含量金刚石在高温高压条件下直接退火是合成NV色心的一种简便方法[41]㊂这些发现对了解氮原子以聚集形式存在的天然Ia型金刚石的形成机制有很大帮助㊂图5㊀高浓度掺氮金刚石晶体的光学图像[39]Fig.5㊀Optical images of highly concentrated nitrogen-doped diamond crystals[39]通过第一性原理计算发现,金刚石中氮以C中心的形式存在会使带隙值(5.5eV)稍有降低,并预测由于C中心引起的光吸收在3eV左右[42]㊂理论上氮掺杂可以引入杂质能级,改变金刚石的导电性和光学吸收性能,从而提高其光学发光效率㊂但是氮在金刚石晶格中能级深,位于导带最小值以下1.7eV处,因而掺氮金刚石电阻率高,难以获得符合要求的n型金刚石半导体材料[43]㊂200㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第53卷2.1.3㊀硫掺杂硫的原子半径大,进入到金刚石晶格中有一定的困难,但硫是研究合成n型半导体金刚石的重要掺杂剂之一㊂通过第一性原理计算对掺杂浓度为3.12500%㊁1.56000%和0.78125%(摩尔分数,下同)的硫掺杂金刚石的能带结构和电子结构的研究发现,不同浓度下能带结构和电子结构的变化基本类似,硫杂质缺陷的电离能为0.3eV,表现为n型导电[44]㊂2011年,周林等[45]在NiMnCo催化体系中成功合成掺杂硫金刚石单晶,合成的金刚石晶体具有完整的{100}和{111}面,内部有少量的包裹体㊂Chen等[46]在Fe-Ni-C体系中加入高纯硫粉合成了硫掺杂的IIa型金刚石单晶,随着硫含量的增加生长速率明显降低㊂合成体系中的硫会促进NV0和NV-中心出现在金刚石晶格中㊂在该系统下合成的硫掺杂Ib型金刚石单晶在沿{111}面生长更容易出现氮空位(NV)中心,氮杂质浓度如表5所示㊂与NV-中心相比,在不添加硫的情况下,Ib型金刚石晶格中不容易生成NV0中心㊂虽然在添加0.25%硫的情况下同时生成NV0和NV-中心,但NV-峰的强度明显高于NV0峰[47],氮空位的光致发光光谱如图6所示㊂表5㊀FeNi-S-C体系合成Ib型金刚石及氮杂质的浓度[47]Table5㊀Synthesis of Ib-type diamond and concentration of nitrogen impurities by FeNi-S-C system[47]Sample S/%Growth face Growth rate/(mg㊃h-1)Nitrogen content/10-6a0{100}0.280151b0.10{100}0.157201c0.25{100}0.070144d0{111}0.186180e0.10{111}0.153230f0.25{111}0.062154图6㊀FeNi-S-C系金刚石晶体的光致发光光谱[47]Fig.6㊀PL spectra of FeNi-S-C system diamond crystals[47]使用四探针和霍尔效应法可以表征掺硫金刚石单晶的电学性能㊂研究发现,随着硫含量的增加(1.0%~4.0%),所合成金刚石单晶的半导体性能也有所提高㊂当金刚石晶胞中的硫含量达到4.0%时,金刚石的电阻为9.628ˑ105Ω㊃cm,为进一步合成n型半导体金刚石提供了依据[48]㊂同样,使用FeS和NiS作为硫源也可以制备出n型半导体金刚石单晶,合成样品的半导体性能也随着硫含量的增加而增强,如表6所示㊂二者制备出的样品最低电阻率分别为8.131ˑ105和11.630ˑ105Ω㊃cm,可见FeS掺杂得到的金刚石单晶电阻率最小[49-50]㊂表6㊀不同硫源掺杂金刚石的电学性能Table6㊀Electrical properties of diamond after doping with different sulfur sourcesSulfur source Doping method Minimum resistivity/(Ω㊃cm)CharacteristicSulfur powder[48]Substitute9.628ˑ105n-typeFeS[49]Substitute8.131ˑ105n-typeNiS[50]Substitute11.630ˑ105n-type㊀第2期郝敬林等:高温高压合成掺杂金刚石研究进展201㊀2.1.4㊀磷掺杂磷的原子半径较大,很难进入金刚石晶格中㊂当磷原子在金刚石晶格中取代一个碳原子时,将会引起晶胞的膨胀,晶格会发生畸变,对金刚石晶胞的构型㊁键型和电荷的空间分布都会产生一定的影响㊂聂媛等[51]选用Fe3P作为磷源进行磷掺杂金刚石单晶的合成,磷源含量和晶体形貌如图7所示㊂随着Fe3P的含量增加,金刚石晶体中氮含量上升,说明磷的进入诱使氮原子更容易进入金刚石晶格中㊂同时,金刚石晶体的颜色逐渐变深,包裹体的数量逐渐增加,晶形由板状转变为塔状直至骸晶,在拉曼光谱下可以看到其半峰全宽变大,晶格畸变增加㊂在FeNiMnCo-C体系中掺入单质磷合成了片状金刚石晶体[52],随着磷含量的增加,金刚石晶体的生长速率逐渐降低,温度区间也明显增大㊂并且通过四点探针和霍尔效应法测试发现磷掺杂金刚石大单晶的最小电阻率为3.561ˑ106Ω㊃cm㊂同样,研究人员以Mn3P2作为掺杂剂在FeNi体系下合成了金刚石晶体㊂Mn3P2的加入改变了催化剂的催化性能,使金刚石晶体生长的V形区在1230~1245ħ明显向右上方移动[53]㊂掺杂后的样品通过电学性能测试表明其电阻率为0.516ˑ106Ω㊃cm,霍尔系数为负,与前者相比电学性能得到了极大的提高,对n型半导体的研究很有帮助㊂图7㊀沿(111)面合成磷掺杂金刚石显微光学照片[51]Fig.7㊀Micro-optical photograph of P-doped diamond synthesized along(111)surface[51]通过第一性原理的方法计算了磷掺杂浓度的金刚石晶格的电子结构[54]㊂不同浓度磷原子取代碳原子前后的杂质激活能及总能量差的变化如表7所示,一个磷原子取代一个碳原子所引起的能量差值(ΔE=E2-E1)随着掺杂磷原子浓度的增加而降低,可能是由于掺杂元素浓度的升高使得晶格膨胀加剧,原子间的松弛引起了一部分电子和原子核之间的相互作用减弱㊂杂质原子的掺杂浓度越高金刚石晶格的膨胀越严重,晶体里的sp3杂化的碳键就越不稳定,越容易向sp2碳键转化㊂虽然高掺杂时可以获得合适的电导率,但会严重损伤金刚石晶格[54]㊂磷掺杂的n型金刚石半导体材料的载流子浓度和电子迁移率相对较低,导致其电阻率较高,因此需要进一步研究以获得具有良好电学性能的n型金刚石半导体材料㊂掺磷金刚石单晶的合成研究较少,尤其是磷与其他元素共掺杂合成方面的研究需要加强㊂表7㊀磷掺杂金刚石晶格的能量变化[54]Table7㊀Energy variation of P-doped diamond lattice[54]Number of cell atom Total energy before doping,E1/eV Total energy after doping,E2/eV Energy difference,ΔE/eV 16-2.478ˑ103-2.498ˑ103-0.0195ˑ10324-3.717ˑ103-3.737ˑ103-0.0193ˑ10332-4.957ˑ103-4.976ˑ103-0.0191ˑ10348-7.435ˑ103-7.454ˑ103-0.0190ˑ10364-9.913ˑ103-9.932ˑ103-0.0188ˑ10372-1.115ˑ103-1.117ˑ103-0.0189ˑ10396-1.487ˑ103-1.489ˑ103-0.0187ˑ103 2.1.5㊀其他单元素掺杂除了上述的四种常见的元素外,还有很多元素可以进行掺杂㊂Sittas等[55]在高温高压条件下首次合成掺硅金刚石单晶,并且只有在IIa型金刚石中才能发现掺杂的硅空位㊂对{001}㊁{111}㊁{113}生长区进行202㊀综合评述人工晶体学报㊀㊀㊀㊀㊀㊀第53卷光谱分析,发现硅中心的分布很不均匀,硅中心的发射强度不依赖于生长扇区㊂硅粉加入到镍基金属催化剂后,随着硅含量的增加,金刚石内部夹杂物从点状到片状再到串状分布,最终难以生长出完整的晶体[56]㊂硅的加入不仅增加了晶体内部的应力,使金刚石的结晶质量变差,而且也降低了金刚石中氮的浓度㊂同时,生长体系中的氮杂质也阻碍了金刚石中硅的有效掺杂㊂同样,在Ni-Mn-C体系中也可以将镁作为掺杂剂来评价其对晶体生长机制和缺陷的影响㊂如表8和图8所示,当Mg的含量为2%(摩尔分数,下同)时,金刚石晶体表面平整,有利于其在刀具中应用㊂添加3%和4%Mg的样品没有出现任何明显的变化,添加量为5%时晶体出现了夹杂物,这表明镁的添加量确实影响这些晶体表面缺陷的数量㊂在所用的高温高压参数下,晶体结构普遍为八面体㊂当Mg的含量为2%时,晶体产率较高,3%~5%的成核速率较小,生长速率降低[57]㊂表8㊀掺Mg样品在(1250ʃ50)ħ条件下的晶体参数[57]Table8㊀Crystal parameters of Mg-doped samples at(1250ʃ50)ħ[57]Sample Mg/%Crystal weight/mg Growth rate/(mg㊃h-1)a10.223 4.46b20.124 2.48c30.052 1.04d40.099 1.98e50.278 5.56图8㊀不同镁掺杂量金刚石晶体的SEM照片[57]Fig.8㊀SEM images of diamond crystals with different amounts of Mg doping[57] Palyanov等[58]在Mg-Ge-C体系下成功地合成了Ge掺杂单晶金刚石,在光致发光光谱中存在大量的2.06eV的Ge-V中心,如图9(a)所示㊂在该体系中加入的Ge抑制了金刚石自发成核的强度,从而可以通过晶种生长出相对较大(2~3mm)的金刚石单晶㊂在不同的合成条件下,合成的金刚石晶体从2.06eV中心到一级拉曼散射线的光致发光强度范围可达几个数量级,证明了Mg-Ge-C体系生长同位素修饰锗掺杂的块体低应变金刚石晶体的可行性,为进一步研究金刚石中锗相关色心的性质及其作为单光子源的可能应用提供了依据㊂2019年,相关研究人员在FeSnAl-C㊁Sn-(Ti,Al,Zr)-C和Sn-Mg-C三种条件下进行锡的掺杂对比实验[59]㊂研究发现,由Fe-Sn-Al组成的Fe基催化剂合成的金刚石没有与Sn相关的光学中心,在Sn-C系统中证实了在生长过程中Sn原子在金刚石晶格中的掺入原则上是可能的,但是生长系统中的氮杂质阻碍了Sn的有效掺杂,而且这些氮杂质很难用除氮剂消除㊂用Sn-Mg催化剂合成的金刚石单晶在光致发光光谱中显示出明显的Sn-V色心特征,如图9(b)所示㊂高温高压下成功合成了Sn掺杂金刚石,在量子技术应用中取得进一步进展㊂。

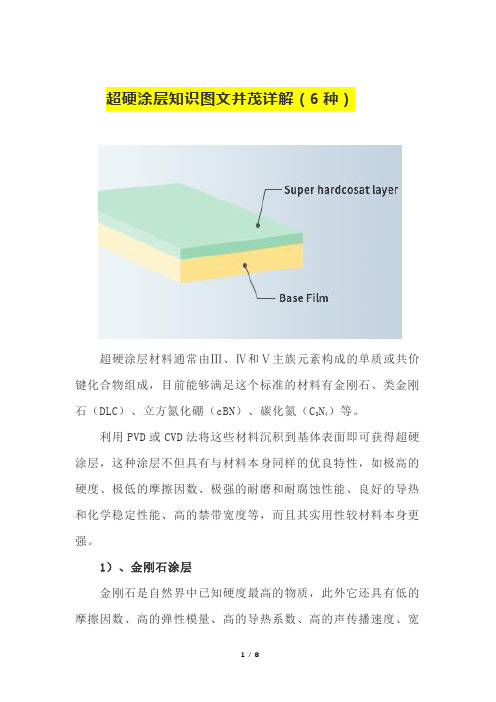

超硬涂层知识图文并茂详解(6种)

超硬涂层知识图文并茂详解(6种)超硬涂层材料通常由Ⅲ、Ⅳ和Ⅴ主族元素构成的单质或共价键化合物组成,目前能够满足这个标准的材料有金刚石、类金刚石(DLC)、立方氮化硼(cBN)、碳化氮(C3N4)等。

利用PVD或CVD法将这些材料沉积到基体表面即可获得超硬涂层,这种涂层不但具有与材料本身同样的优良特性,如极高的硬度、极低的摩擦因数、极强的耐磨和耐腐蚀性能、良好的导热和化学稳定性能、高的禁带宽度等,而且其实用性较材料本身更强。

1)、金刚石涂层金刚石是自然界中已知硬度最高的物质,此外它还具有低的摩擦因数、高的弹性模量、高的导热系数、高的声传播速度、宽的能带隙以及良好的化学稳定性等,然而天然金刚石的存量及价格限制了它的大规模商业化应用。

目前一般会采用CVD法制备金刚石涂层,它具有与天然金刚石非常相近的物理和化学性能,根据金刚石的晶粒尺寸,可以将CVD金刚石涂层分为微米晶金刚石(MCD)涂层和纳米晶金刚石(NCD)涂层,其中,晶粒尺寸小于10nm时,被称作超纳米金刚石(UNCD)涂层。

CVD金刚石涂层制备技术已取得了非常大的进展,部分产品已进入产业化推广阶段,并形成了一定的市场规模,应用领域非常多,如下图所示:2)、类金刚石(DLC)涂层利用离子束沉积技术制备了一种化学组成、光学透过率、硬度以及耐磨损等性能与金刚石相近的非晶碳涂层。

这种碳涂层具有以sp3键碳共价结合为主体,混合有sp2键碳的亚稳态长程无序立体网状结构,被称为类金刚石(DLC)涂层。

由于DLC涂层中既有类似于金刚石的sp3键合形式,又有类似于石墨的sp2键合形式,因而其结构和性能介于金刚石和石墨之间。

DLC涂层具有与金刚石涂层非常相近的性能,即极高的硬度、电阻率、导热系数、电绝缘强度、高红外透射性以及光学折射率,同时具有良好的化学稳定性和生物相容性等,在机械、电子、光学、声学、计算机以及生物医学等领域有着广阔的应用前景。

不过受沉积方式和环境的影响,DLC涂层中还可能含有氢等杂质,含各种C-H键,因此不同的制备方法和工艺条件对涂层的性能,尤其是硬度的影响很大。

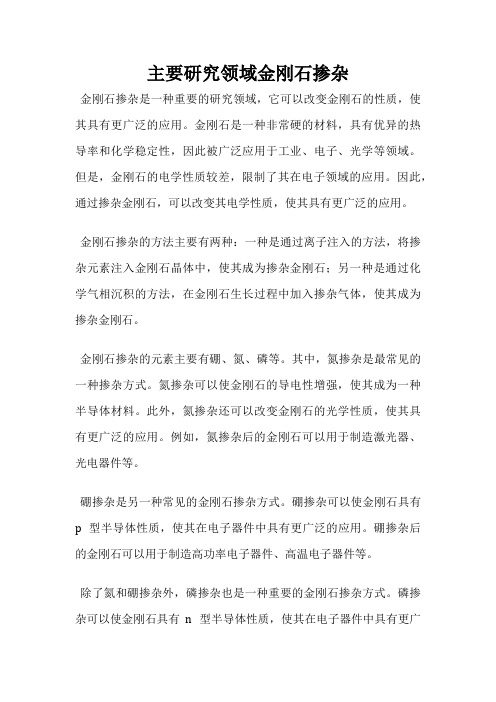

主要研究领域金刚石掺杂

主要研究领域金刚石掺杂

金刚石掺杂是一种重要的研究领域,它可以改变金刚石的性质,使其具有更广泛的应用。

金刚石是一种非常硬的材料,具有优异的热导率和化学稳定性,因此被广泛应用于工业、电子、光学等领域。

但是,金刚石的电学性质较差,限制了其在电子领域的应用。

因此,通过掺杂金刚石,可以改变其电学性质,使其具有更广泛的应用。

金刚石掺杂的方法主要有两种:一种是通过离子注入的方法,将掺杂元素注入金刚石晶体中,使其成为掺杂金刚石;另一种是通过化学气相沉积的方法,在金刚石生长过程中加入掺杂气体,使其成为掺杂金刚石。

金刚石掺杂的元素主要有硼、氮、磷等。

其中,氮掺杂是最常见的一种掺杂方式。

氮掺杂可以使金刚石的导电性增强,使其成为一种半导体材料。

此外,氮掺杂还可以改变金刚石的光学性质,使其具有更广泛的应用。

例如,氮掺杂后的金刚石可以用于制造激光器、光电器件等。

硼掺杂是另一种常见的金刚石掺杂方式。

硼掺杂可以使金刚石具有p型半导体性质,使其在电子器件中具有更广泛的应用。

硼掺杂后的金刚石可以用于制造高功率电子器件、高温电子器件等。

除了氮和硼掺杂外,磷掺杂也是一种重要的金刚石掺杂方式。

磷掺杂可以使金刚石具有n型半导体性质,使其在电子器件中具有更广

泛的应用。

磷掺杂后的金刚石可以用于制造高速电子器件、高灵敏度传感器等。

金刚石掺杂是一种重要的研究领域,它可以改变金刚石的性质,使其具有更广泛的应用。

随着技术的不断发展,金刚石掺杂的研究将会越来越深入,为各个领域的发展带来更多的机遇和挑战。

(王启亮)高速生长CVD金刚石单晶

高速生长CVD金刚石单晶及应用王启亮,吕宪义,成绍恒,张晴,李红东*,邹广田(吉林大学超硬材料国家重点实验室,长春 130012 )Email: hdli@摘要:本文简要地介绍了近年来国内外CVD金刚石单晶的高速生长和应用进展。

我们的实验中,采用微波等离子体化学气相沉积(CVD)方法,同质外延高速生长金刚石单晶,通过改变反应腔压强、反应气氛(在CH4/H2中引入氮气N2、二氧化碳CO2、氧气O2、)等,调制单晶生长速率、质量、颜色、表面粗糙度、光谱等特性。

利用高温氢等离子体进行退火,可使金刚石单晶的颜色有了很大的改善。

我们研制了CVD金刚石单晶刀具,用于金属材料的曲面镜面加工。

关键词:高速生长;CVD;金刚石单晶;退火;金刚石工具High-rate Growth of CVD Single-crystal Diamond and Application WANG Qi-liang, LV Xian-yi, CHENG Shao-heng, ZHANG-Qing,LI Hong-dong*, ZOU Guang-tian(State Key Laboratory of Superhard Materials, Jilin University, Changchun 130012) Abstract: In this paper, we briefly review the resent great improvements achieved for the high rate growth and applications of CVD single-crystal diamonds (SCDs). We have investigated the high rate homoepitaxial growth of SCDs dependent on reaction pressure, atmosphere (introducing the gaseous N2, O2, and/or CO2in H2/CH4) by microwave plasma CVD. The growth rate, the quality, color, surface roughness, and photoluminescence properties are efficiently controlled. Annealing by hydrogen plasma, the color of the SCDs has been great improved. We developed a CVD SCD cutter using for the curved mirror face polishing of metallic material.Keywords: High-rate growth; CVD; Single-crystal diamond; Annealing; Diamond cutter1 引言金刚石是已知自然界中最硬的材料,具有很多优异的特性,如:宽带隙、低的介电常数、室温下最高的热导率、极低的热膨胀系数和极佳的化学稳定性等等,是一种非常重要的功能材料,在微电子、光电子、生物医学、机械、航空航天和核能等高新技术领域中具有很好的应用前景,特别是金刚石单晶,由于其缺陷少、品质高,在某些应用领域具有不可替代的作用。

MPCVD技术的发展历史及现状毕业论文正文

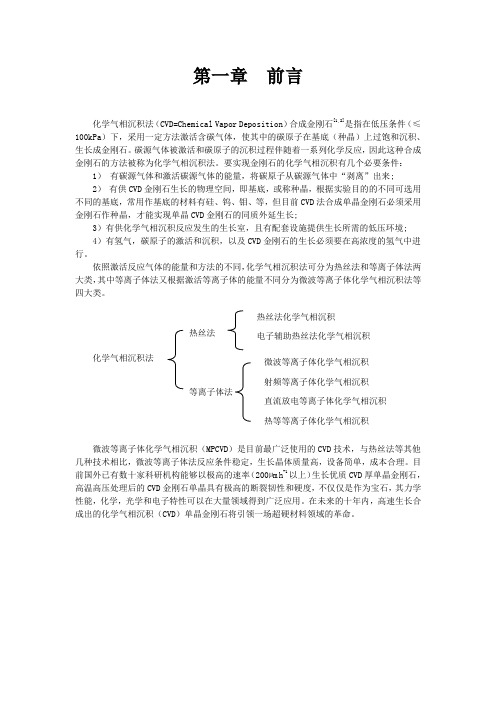

第一章 前言化学气相沉积法(CVD=Chemical Vapor Deposition )合成金刚石[1,2]是指在低压条件(≤100kPa )下,采用一定方法激活含碳气体,使其中的碳原子在基底(种晶)上过饱和沉积、生长成金刚石。

碳源气体被激活和碳原子的沉积过程伴随着一系列化学反应,因此这种合成金刚石的方法被称为化学气相沉积法。

要实现金刚石的化学气相沉积有几个必要条件:1) 有碳源气体和激活碳源气体的能量,将碳原子从碳源气体中“剥离”出来;2) 有供CVD 金刚石生长的物理空间,即基底,或称种晶,根据实验目的的不同可选用不同的基底,常用作基底的材料有硅、钨、钼、等,但目前CVD 法合成单晶金刚石必须采用金刚石作种晶,才能实现单晶CVD 金刚石的同质外延生长;3)有供化学气相沉积反应发生的生长室,且有配套设施提供生长所需的低压环境;4)有氢气,碳原子的激活和沉积,以及CVD 金刚石的生长必须要在高浓度的氢气中进行。

依照激活反应气体的能量和方法的不同,化学气相沉积法可分为热丝法和等离子体法两大类,其中等离子体法又根据激活等离子体的能量不同分为微波等离子体化学气相沉积法等四大类。

化学气相沉积法微波等离子体化学气相沉积(MPCVD )是目前最广泛使用的CVD 技术,与热丝法等其他几种技术相比,微波等离子体法反应条件稳定,生长晶体质量高,设备简单,成本合理。

目前国外已有数十家科研机构能够以极高的速率(200µm h -1以上)生长优质CVD 厚单晶金刚石,高温高压处理后的CVD 金刚石单晶具有极高的断裂韧性和硬度,不仅仅是作为宝石,其力学性能,化学,光学和电子特性可以在大量领域得到广泛应用。

在未来的十年内,高速生长合成出的化学气相沉积(CVD )单晶金刚石将引领一场超硬材料领域的革命。

热丝法 等离子体法 微波等离子体化学气相沉积 射频等离子体化学气相沉积 直流放电等离子体化学气相沉积 热等等离子体化学气相沉积 热丝法化学气相沉积 电子辅助热丝法化学气相沉积§1.1起源1952年美国联邦碳化硅公司的William Eversole[3]在低压条件下用含碳气体成功地同质外延生长出金刚石。

cvd原理

cvd原理CVD原理。

化学气相沉积(Chemical Vapor Deposition,CVD)是一种重要的薄膜生长技术,广泛应用于半导体、光电子、纳米材料等领域。

CVD技术通过在合适的反应条件下,将气态前体物质在基底表面化学反应生成固态产物,从而实现薄膜的生长。

CVD技术具有高纯度、均匀性好、可控性强等优点,因此备受关注。

CVD原理基于气相反应,其基本过程包括气相前体物质的输运、表面吸附、表面扩散和反应生成固相产物。

首先,气态前体物质被输送到基底表面,通常通过气体输运或者液体输运的方式。

其次,前体物质在基底表面发生吸附,形成一个吸附层。

接着,吸附的前体物质会在基底表面扩散,寻找合适的位置进行反应。

最后,在合适的条件下,前体物质发生化学反应,生成固相产物,从而实现薄膜的生长。

CVD技术的原理可以分为热CVD和等离子体增强化学气相沉积(PECVD)两种类型。

热CVD是指在较高温度下进行气相反应,利用热能激发前体物质分子的化学反应。

而PECVD则是在较低温度下通过等离子体的激发来促进气相反应。

两种类型的CVD技术各有优势,可以根据具体的应用需求选择合适的技术路线。

CVD技术的发展离不开对反应机理和材料生长动力学的研究。

科学家们通过对反应条件、基底表面状态、气相前体物质选择等因素的研究,不断优化CVD技术,提高薄膜的生长速率、均匀性和质量。

同时,对于新型材料的研究也推动了CVD技术的发展,例如石墨烯、碳纳米管等材料的生长就离不开CVD技术。

总的来说,CVD技术作为一种重要的薄膜生长技术,具有广泛的应用前景。

通过对CVD原理的深入理解和技术的不断优化,相信CVD技术将在半导体、光电子、纳米材料等领域发挥更加重要的作用,推动相关领域的发展和应用。

几种CVD制备金刚石薄膜的方法.

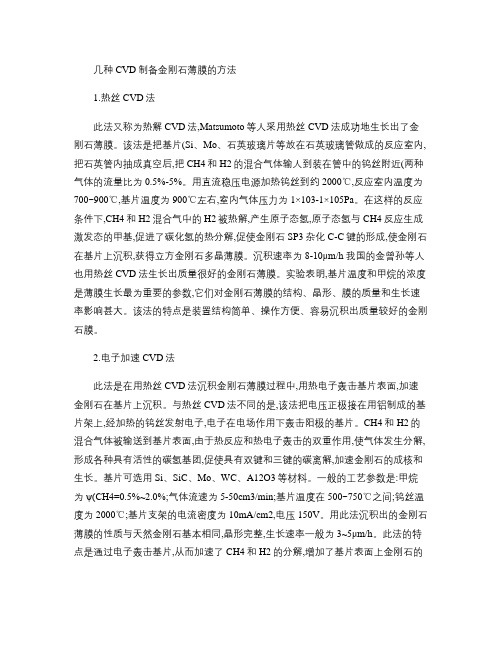

几种CVD制备金刚石薄膜的方法1.热丝CVD法此法又称为热解CVD法,Matsumoto等人采用热丝CVD法成功地生长出了金刚石薄膜。

该法是把基片(Si、Mo、石英玻璃片等放在石英玻璃管做成的反应室内,把石英管内抽成真空后,把CH4和H2的混合气体输人到装在管中的钨丝附近(两种气体的流量比为0.5%-5%。

用直流稳压电源加热钨丝到约2000℃,反应室内温度为700~900℃,基片温度为900℃左右,室内气体压力为1×103-1×105Pa。

在这样的反应条件下,CH4和H2混合气中的H2被热解,产生原子态氢,原子态氢与CH4反应生成激发态的甲基,促进了碳化氢的热分解,促使金刚石SP3杂化C-C键的形成,使金刚石在基片上沉积,获得立方金刚石多晶薄膜。

沉积速率为8-10μm/h 我国的金曾孙等人也用热丝CVD法生长出质量很好的金刚石薄膜。

实验表明,基片温度和甲烷的浓度是薄膜生长最为重要的参数,它们对金刚石薄膜的结构、晶形、膜的质量和生长速率影响甚大。

该法的特点是装置结构简单、操作方便、容易沉积出质量较好的金刚石膜。

2.电子加速CVD法此法是在用热丝CVD法沉积金刚石薄膜过程中,用热电子轰击基片表面,加速金刚石在基片上沉积。

与热丝CVD法不同的是,该法把电压正极接在用铝制成的基片架上,经加热的钨丝发射电子,电子在电场作用下轰击阳极的基片。

CH4和H2的混合气体被输送到基片表面,由于热反应和热电子轰击的双重作用,使气体发生分解,形成各种具有活性的碳氢基团,促使具有双键和三键的碳离解,加速金刚石的成核和生长。

基片可选用Si、SiC、Mo、WC、A12O3等材料。

一般的工艺参数是:甲烷为ψ(CH4=0.5%~2.0%;气体流速为5-50cm3/min;基片温度在500~750℃之间;钨丝温度为2000℃;基片支架的电流密度为10mA/cm2,电压150V。

用此法沉积出的金刚石薄膜的性质与天然金刚石基本相同,晶形完整,生长速率一般为3~5μm/h。

化学气相沉积法在半导体制造中的应用

化学气相沉积法在半导体制造中的应用化学气相沉积法(Chemical Vapor Deposition,简称CVD)是一种常用的半导体制造技术,应用广泛。

CVD通过将化学反应中的气态反应物引入到表面,使其在表面上发生化学反应,从而在半导体材料上形成薄膜。

在半导体制造中,CVD方法主要应用于以下方面:1. 薄膜生长:CVD技术可用于在半导体基片上生长高质量、均匀的薄膜。

通过调整反应气体的成分、压力和温度等参数,可以控制薄膜的厚度、组成、晶体结构以及其他物理性质。

常用的薄膜有二氧化硅(SiO2)、氮化硅(Si3N4)、氧化铝(Al2O3)等。

2. 掺杂:在半导体制造中,为了改变材料的电学性质,常需要向材料中引入特定的杂质。

CVD可以通过将杂质气体(例如磷化氢、二甲基锗等)与基底表面上的半导体材料反应,将杂质原子嵌入到晶格中,实现对材料的掺杂。

3. 异质结构的制备:CVD可以在半导体基片上制备不同材料的异质结构,如晶体管中的源/漏区域和栅极电极。

通过在不同的反应条件下选择不同的材料,可以控制薄膜的组成和厚度,从而实现对材料性质的调控。

4. 微纳加工:CVD技术可以制备高纯度的薄膜,使其具有良好的光学、电学、磁学等性质。

这些优良性质使得CVD在微纳加工领域有广泛应用,如制备光学薄膜、光波导器件、传感器等。

5. 二维材料生长:CVD可以用于生长二维材料,如石墨烯、二硫化钼等。

这些材料具有特殊的电学、光学和热学性质,因此在半导体器件制造中具有潜在的应用前景。

总之,化学气相沉积法在半导体制造中起着重要作用。

它可以实现高质量薄膜的生长、掺杂材料的制备、异质结构的形成、微纳加工以及二维材料的生长等应用,为半导体产业的发展提供了重要的技术支持。

对于半导体制造商来说,熟练掌握CVD技术,能够使其在产品研发和生产中具备更多的灵活性和多样性。

氮化硅薄膜的固态转移掺杂

氮化硅薄膜的固态转移掺杂可以采用化学气相沉积法(CVD)或物理气相沉积法(PVD)等方法。

其中,CVD法是在较高的温度下,将氮气和硅烷等气体在反应室内反应生成氮化硅薄膜,通过控制反应条件可以实现不同的掺杂浓度和类型。

而PVD法则是利用等离子体等离子束等高能粒子轰击氮化硅靶材,使得氮化硅原子被溅射出来并沉积在基片上,通过控制轰击条件可以实现掺杂。

具体的掺杂过程需要使用掺杂剂,如氮化硼、氧化铝、碳化硅等,它们可以在氮化硅薄膜中引入杂质元素,从而改变氮化硅的电学性质。

例如,掺杂硼可以形成n型半导体,掺杂铝或磷可以形成p型半导体。

需要注意的是,氮化硅薄膜的固态转移掺杂需要在一定的工艺条件下进行,包括温度、压力、气体流量、沉积时间和掺杂剂的选择等。

同时,掺杂效果还需要进行表征和测试,以确保氮化硅薄膜的质量和性能符合应用要求。

GaN的离子注入掺杂和隔离

GaN的离子注入掺杂和隔离

Pear.,SJ;李和委

【期刊名称】《半导体情报》

【年(卷),期】1996(033)005

【摘要】在GaN中注入Si^-和Mg^+/P^+之后,在约1100℃下

退火,分别形成n区和p区。

每种元素的注入剂量为5×10^14cm^-2时,Si的截流子激活率为93%,Mg的是62%。

相反,在原n型或p型GaN中注入N^+,然后在约750℃下退火,能形成高阻区(>5×10^9Ω/□)。

控制这些注入隔离材料电阻率的深能态激活能在0.8-0.9eV范围内,这些工艺参数适用于各种不同的GaN基电子和光器件。

【总页数】3页(P53-55)

【作者】Pear.,SJ;李和委

【作者单位】不详;不详

【正文语种】中文

【中图分类】TN304.23

【相关文献】

1.均匀掺杂和梯度掺杂结构GaN光电阴极性能对比研究 [J], 李飙;常本康;徐源;杜晓晴;杜玉杰;付小倩;王晓晖;张俊举

2.硅衬底生长的InGaN/GaN多层量子阱中δ型硅掺杂n-GaN层对载流子复合过程的调节作用 [J], 周之琰;杨坤;黄耀民;林涛;冯哲川

3.In掺杂GaN/ZnO/GaN范德瓦尔斯异质结的电子结构和光催化特性研究 [J],

薛丽丽;李洪亮;窦慧;卢金铎;高静;信天;王强

4.氮生长掺杂和离子注入掺杂CVD金刚石薄膜的场电子发射 [J], 邵乐喜;谢二庆;路永刚;贺德衍;陈光华

5.等离子体辅助脉冲激光沉积和原位掺杂方法制备稀土掺杂GaN薄膜 [J], 高昆;卢意飞;施立群;孙剑;许宁;吴嘉达

因版权原因,仅展示原文概要,查看原文内容请购买。

CVD金刚石薄膜技术发展现状及展望(下)

CVD金刚石薄膜技术发展现状及展望(下)杨德威;栗正新;苑执中【摘要】简要描述了CVD金刚石薄膜技术的发展历程.介绍了纳米特别是超纳米金刚石膜、CVD金刚石大单晶的技术特点及其应用.超纳米金刚石膜在MEMS(微机电系统)、电化学和生物医学上的应用和CVD金刚石大单晶是当前的研究热点.简言之,金刚石的发展向着更大或者更小的方向深入进行,即“非大即小”.【期刊名称】《超硬材料工程》【年(卷),期】2012(024)003【总页数】4页(P39-42)【关键词】超纳米金刚石膜;CVD金刚石大单晶;综述【作者】杨德威;栗正新;苑执中【作者单位】河南工业大学材料科学与工程学院,郑州450001;河南工业大学材料科学与工程学院,郑州450001;河南工业大学材料科学与工程学院,郑州450001【正文语种】中文【中图分类】TQ1641 前言自1792年Antoine Lavoiser和Smithon Tennand发现金刚石是由碳组成的物质之后,人们便持续对其进行人工合成机制的研究,直到162年后的1954年,美国GE公司的工程师Tracy Hall发现在1700℃的高温和9.5GPa的高压下,石墨经铁基触媒可以转变成金刚石,从此高温高压(HPHT)合成金刚石甚至大单晶金刚石规模化地发展起来了。

两年后的1956年,俄罗斯的Spitsyn和Derjagin 两人发现了又一截然不同的方法:低温低压气相合成金刚石,直到1981年两人在英国才开始公开他们的研究成果。

但此时化学气相沉积合成金刚石已经引起了各国的兴趣[1],很快便引发了各主要国家开展大规模的基础性和应用性的研究,如美国的“星球大战计划”,中国的“863计划”,欧洲的“尤里卡计划”,日本的“工业振兴计划”等都把此项研究上升为国家战略的高度,把CVD金刚石膜列为一项关键技术材料。

到目前为止,CVD金刚石薄膜的研究持续了30多年,基础理论的研究已基本成熟,而一般性的制备与表征早已失去新意,CVD金刚石薄膜研究与开发本身也在发生重大变化,从CVD金刚石膜研究方面来看,纳米(特别是超纳米)金刚石膜(Nano or Ultra-Nano Crystalline Diamond,NCD or UNCD)和大尺寸CVD金刚石单晶(Single Crystal Diamond,SCD)代表了当前的研究热点,从某种意义来说,对金刚石的研究“非大即小”较好地说明了今后的研究方向;从应用研究热点方面看,涉及基于NCD和UNCD金刚石膜在摩擦磨损﹑电化学﹑生物医学以及微机电系统(Micro-Electro-Mechanical Systems,MEMS)等诸多领域的广阔应用。

不同金属基材上类金刚石薄膜的摩擦特性

不同金属基材上类金刚石薄膜的摩擦特性郑锦华;李聪慧;张冲;晁云峰【摘要】针对类金刚石(DLC)薄膜在精密机械零件中的应用,研究了在常温条件下沉积高界面强度的DLC薄膜的技术,以提高DLC薄膜与金属基材之间的结合强度.通过在基材与薄膜之间沉积加入a-Si:H中间过渡层,研究了在不同金属基材上DLC 薄膜的结合强度.采用Ball-on-Disk方法评价了薄膜的摩擦特性并测定其摩擦系数、疲劳破坏寿命和磨耗.实验结果表明:在薄膜与金属基材之间加入a-Si:H过渡层后,界面的结合(键合)强度得到了明显的改善,在金属基材上沉积的DLC薄膜在磨耗过程中被完全磨穿而没有发生剥离.实验显示,在自制的化学气相沉积RF-DCCVD装置上沉积的DLC薄膜的最大沉积厚度是3.3μm;在1μm厚度的薄膜上施加2.94 N 的负荷(点载荷),其疲劳破坏寿命达到了70万循环;DLC薄膜与SiC,Si3N4,SUS304和SUJ2材料之间的摩擦系数为0.1~0.15.得到的结果验证了薄膜与金属间的结合强度和摩擦特性能够满足精密机械零件的使用要求.%According to the applications of Diamond-Like Carbon(DLC) films toprecision mechanical parts,a method to deposit a DLC film by DC-CVD at room temperature was explored to improve the bonding strength between film and metal substrates.The a-Si.H intermediate material was intercalated between a substrate and a DLC film,and friction properties and bonding strength of the a-Si ∶ H ∶ DLC films deposited on different metal substrates were investigated and evaluated,and then their friction coefficients,fatigue failure life and the wear were determined by Ball-on-Disk.Experimental results show that the bonding strength at the interface is greatly improved by intercalating a-Si ∶ H intermediate layer,the DLC film is completelyworn out without delaminating.Moreover,the maximum thickness of film deposited by the equipment developed by ourselves is less than 3.3μm,the failure lifetime within the thickness of 1 μm is up to 0.7 million cycles as applying a load of 2.94 N (point load),and the friction coefficients between DLC film and SiC,Si3N4,SUS304,SUJ2 are about 0.1-0.15.In conclusion,the bonding strength and friction properties of the film can satisfy the requirements of precision mechanical parts.【期刊名称】《光学精密工程》【年(卷),期】2013(021)006【总页数】8页(P1545-1552)【关键词】类金刚石(DLC)薄膜;中间过渡材料;摩擦和磨耗;薄膜界面强度;化学气相沉积(CVD)【作者】郑锦华;李聪慧;张冲;晁云峰【作者单位】郑州大学化工与能源学院,河南郑州450001;河南瑞邦能源科技开发有限公司,河南郑州450001;郑州大学化工与能源学院,河南郑州450001;郑州大学化工与能源学院,河南郑州450001;郑州大学化工与能源学院,河南郑州450001【正文语种】中文【中图分类】O484.21 引言DLC类金刚石(Diamond-Like Carbon)薄膜是最具有代表性的低摩擦固体润滑耐磨薄膜材料,它是碳的一种非晶亚稳态结构,在微观上主要由一定比例的sp3键和sp2键混合组成。

氮掺杂碳材料及其制备方法

氮掺杂碳材料氮掺杂碳材料是一种具有独特性能的碳材料,通过将氮元素掺入碳材料中,可以改变碳材料的微观结构和理化性质,从而使其在诸多领域具有广泛的应用前景。

氮掺杂碳材料的制备方法有多种,以下介绍几种常用的制备方法:1. 氮气气氛下炭化法:这种方法是将碳源(如石墨烯、活性炭等)在氮气气氛下进行高温炭化。

通过控制炭化温度、氮气流量和炭化时间等参数,可以制备出具有不同氮掺杂程度的碳材料。

2. 化学气相沉积(CVD)法:这种方法通过在气相中引入含氮化合物(如尿素、脲等)并与碳源(如石墨烯)发生反应,从而实现氮掺杂。

CVD 法制备的氮掺杂碳材料具有较高的氮含量和较好的分散性。

3. 氮原子掺杂法:这种方法是通过化学键合将氮原子引入碳材料中。

例如,在合成过程中加入含氮有机化合物(如尿素、脲等)或氮气,使氮原子与碳原子形成共价键。

4. 生物质制备法:这种方法利用生物质资源(如玉米秸秆、木质素等)作为碳源,通过高温炭化、活化等步骤制备氮掺杂碳材料。

这种方法具有成本低、环境友好等优点。

5. 氮、硫、铜共掺杂法:这种方法是将氮、硫、铜等多种元素共同掺入碳材料中,以提高碳材料的性能。

制备过程主要包括预处理、混合、热解和氮化等步骤。

6. 双金属修饰法:这种方法是通过将两种金属(如镍、铁等)修饰在氮掺杂碳纳米片上,从而提高碳材料的催化性能。

制备过程包括氮掺杂碳纳米片的制备、金属盐的溶解、混合、热解等步骤。

以上便是几种常用的氮掺杂碳材料制备方法。

根据实际需求和应用领域,可以选择合适的制备方法进行氮掺杂碳材料的制备。

氮掺杂碳材料在能源、环境、催化等领域具有广泛的应用前景,因此对其制备方法的研究具有重要意义。

CVD技术

CVD技术化学气相淀积(chemicalvapordeposition)是通过气态物质的化学反应在衬底上淀积一层薄膜材料的过程cvd技术特点:具有淀积温度低、薄膜成分和厚度易于控制、均匀性和重复性好、台阶覆盖优良、适用范围广、设备简单等一系列优点cvd方法几乎可以淀积集成电路工艺中所须要的各种薄膜,比如参杂或不参杂的sio2、多晶硅、非晶硅、氮化硅、金属(钨、钼)等常用的cvd技g有:(1)常压化学气相淀积(apcvd);(2)扰动化w气相淀积(lpcvd);(3)等离子进一步增强化w气相淀积(pecvd)较为常见的cvd薄膜包括有:二氧化硅(通常直接称为氧化层)氮化硅多晶硅难熔金属与这类金属之其硅化物常压化学汽相淀积(npcvd)(normalpressurecvd)常压化学气相淀积(apcvd/npcvd)是指在大气压下进行的一种化学气相淀积的方法,这是化学气相淀积最初所采用的方法。

这种工艺所需的系统简单,反应速度快,并且其淀积速率可超过1000埃/min,特别适于介质淀积,但是它的缺点是均匀性较差,所以,apcvd一般用在厚的介质淀积。

npcvd为最简单的cvd法,采用于各种领域中。

其通常装置就是由(1)运送反应气体至反应炉的载气体高精度装置;(2)并使反应气体原料气化的反应气体气化室;(3)反应炉;(4)反应后的气体废旧装置等所形成。

其中中心部分为反应炉,炉的形式可以分成四个种类,这些装置中重点为如何将反应气体光滑送进,故需在反应气体的流动与基板边线上用心改良。

当为水平时,则基板弯曲;因是纵型时,着反应气体由中心吹起出来,且使基板夹具调头。

而汽缸型一般会同时收容多数基板且使夹具转动。

为蔓延炉型时,在基板的上游巴列德复合气体凵乱流的装置。

低压化学汽相淀积(lpcvd)随着半导体工艺特征尺寸的增大,对薄膜的光滑性建议及膜薄的误差建议不断提升,发生了扰动化学气相淀积(lpcvd)。

扰动化学气相淀积就是指系统工作在较低的应力下的一种化学气相淀积的方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第20卷第9期半 导 体 学 报V o l.20,N o.9 1999年9月CH I N ESE JOU RNAL O F SE M I CONDU CTOR S Sep.,1999氮生长掺杂和离子注入掺杂CVD金刚石薄膜的场电子发射3邵乐喜 谢二庆 路永刚 贺德衍(兰州大学物理系 兰州 730000)陈光华(北京工业大学应用物理系 北京 100022)摘要 本文研究了氮生长掺杂和离子注入掺杂金刚石薄膜的场电子发射性能.测试结果表明,两类样品均显示良好的发射性能,即开启电压低(50~150V)、发射电流大(6~30mA),但它们有不同的发射行为:注入掺杂样品存在发射电流的饱和与滞后、开启电压的前移现象,而生长掺杂样品的发射符合Fow ler2N o rdhei m理论.实验还得到了用于生长场发射阴极薄膜的最佳掺杂氮碳流量比为~42%.PACC:7360,68551 引言金刚石薄膜所特有的负电子亲和势(N EA)特性及其他优异的机械、电子和化学性能使其成为冷阴极的理想材料,为价格低廉、工艺简单、可靠性和稳定性俱佳的冷阴极发射器件的开发与应用开辟了广阔的发展前景,由此而掀起的全球范围的又一次金刚石薄膜研究热潮方兴未艾:Geis[1]等人率先用天然的和用高温高压合成的 b型金刚石制成三极管门式场发射器,提出了n型金刚石场发射电子的来源和传输机理;Zhu[2]等人则系统研究了生长掺杂和离子注入掺杂p型金刚石薄膜的二极管式场发射,提出其可能的电子来源为禁带中导带底附近的缺陷与杂质能级;Xu[3]等人在对化学气相沉积(CVD)金刚石与石墨薄膜阴极的发射进行了比较研究后得到,“富金刚石石墨”与“富石墨金刚石”具有相似的发射特性;最近,O kano[4]还报道了氮生长掺杂CVD金刚石薄膜的场发射结果,这种发射显示出极低的开启电压.为改进发射性能,有人又研究了类金刚石膜[5]和非晶金刚石膜[6]的发射性能,结果表明也有显著的发射行为,但这些材料并不具备金刚石阴极所独有的那些优越性能.即使 3国家自然科学基金和教育部优秀青年教师基金资助项目邵乐喜 男,1958年出生,博士研究生,从事半导体材料的制备和性能研究谢二庆 男,1963年出生,副教授,从事半导体材料研究陈光华 男,1936年出生,博士生导师,从事半导体材料研究 E2m ail:X ieeq@1998204222收到,1998209209定稿是金刚石,仍有很多问题,如实现低场大电流发射的有效途径,电子的来源与传输机理和发射的稳定性等还不明确.我们认为只有对金刚石薄膜的发射特性进行全面而详尽的实验研究,在可靠而确实的实验基础上建立起相关的发射理论,才是充分发挥金刚石所特有的N EA 、抗化学污染和抗辐射等优良性能,进而提高其作为冷阴极材料应用价值的关键.本文将研究氮生长掺杂和离子注入掺杂CVD 金刚石薄膜的场致电子发射特性.在对样品进行结构分析后,测量了其发射行为,并对实验结果的形成机理进行了简单讨论.2 实验实验用金刚石薄膜是用微波等离子体CVD 法生长而成,衬底为重掺杂n 型镜面抛光Si (111)单晶片,为促进成核,沉积前用粒度为~1Λm 的金刚石粉研磨衬底表面并以丙酮和去离子水清洗、烘干后装入反应室.反应气体为CH 4与H 2的混合物,通过改变反应气体流量比将金刚石的成核与生长分开,具体制备条件如表1所示.生长掺杂样品的氮源为N 2气.生长结束时,先关闭CH 4和N 2,在以H 2等离子刻蚀生长表面2m in 以去除表面残留的石墨等非金刚石相后,再关微波源,并使样品在H 2气氛中冷却至室温.氮离子注入用样品是在除不加N 2外与上述相同的条件下生长后,再以束流强度1ΛA 、能量65keV 和剂量1×1017c m -2的离子流注入其中而得到.测量场发射特性时,背接触是用银导电胶将Si 衬底与外电路粘合制得.表1 生长掺杂样品的工艺条件参数气体流量 scc m CH 4H 2N 2压强 Pa 微波功率 W 衬底温度 ℃生长时间 h 成 核31557001330450900015生 长11201200142~3100399050085012~24 样品的表面扫描电镜(SE M )形貌是在JE M 21200EX S (9100EDA X )型分析电镜上测得,典型结果如图1所示.可以看出其表面主要有(111)面和少量的(100)面显露,晶形完好,结构致密.测得薄膜厚度约为10Λm .喇曼谱分析是在SPEX 1403谱仪上进行的,光源为A r +的51415nm 线.场发射采用平面薄膜二极管式结构测量,如图2所示,金刚石薄膜样品图1 CVD 金刚石薄膜的典型SE M 形貌图2 场发射I 2V 特性测量装置示意图1879期邵乐喜等: 氮生长掺杂和离子注入掺杂CVD 金刚石薄膜的场电子发射为阴极,玻璃上的ITO 膜为阳极,其间以<50Λm 的光导纤维隔开.测量是在~1133×10-3Pa 的真空下进行的.3 结果与讨论测试结果表明,所研究的样品均显示良好的场发射行为.图3为氮离子注入样品的I 2V 关系曲线.离子注入掺杂后,在测量前对样品未做任何处理.其测量步骤为,先使电压自0逐渐增大直至电流达饱和,然后再减小至0,接着又从0增加,相应的电流依赖关系为图3中的曲线(1)、(2)和(3).可以看出,首先,注氮样品表现出良好的低场、大电流发射性能;其次,发射电流显示出明显的饱和现象,即从开启电压下有电流发射开始,电流随电压的增大迅速增大,但当达~140V 后不再增大,如曲线(1)所示;从曲线(2)可以看出,I 2V 关系伴有明显的“滞后”,即电压减小时电流的减小并不与原来电压增大时的曲线重合,而是在相同的电压下表现出更大的发射电流.并且,电压循环变化时开启电压有“前移”(曲线(3)),即开启一次后,第二次开启电压明显减小(从原来~50V 减小到~20V ),且饱和电流明显增大(由原来~25mA 变为~45mA ),但与电流开始饱和时所对应的电压却变化甚小(维持在~140V ).图3 注入掺杂样品的场发射I 2V 特性图4 n +2Si 金刚石 真空系统能级示意图如图3所示,发射电流对电场在弱、中、强三区域内具有不同的依赖关系,说明氮离子注入金刚石的发射行为并不符合一般的Fow ler 2N o rdhai m 金属场发射理论,但这种现象却与H uang 等人[7]的理论结果比较接近.这里,作为背接触的重掺杂n +型Si 类似于金属,在Si 金刚石界面处可认为形成了一肖特基结,外电场作用下的场发射可由图4来说明:电子通过金刚石的弯曲带隙后,在电场作用下漂移到表面再向真空发射.因此,图3所示的低开启电压与大发射电流可做如下解释:弱场时,外场作用很小,Si 金刚石界面处的势垒高度与宽度几乎不受影响,这时电子只能依靠热激发通过界面后逸出表面,I 2V 关系因此近似为线性;强场时,电子通过Si 金刚石界面处的势垒隧穿几率增强,当电场足够强时,可使电流呈饱和;中场时则兼有上述两种机理.另一方面,N 离子注入时,由于高温会在样品中形成C —N 、C N 和C N 键,这些N 容易被激活而形成有效施主,在禁带内引入杂质能级;又由于离子注入过程会在金刚石表面下一定深度范围内造成结构缺陷,从而在禁带内形成缺陷态.根据隧穿几率287半 导 体 学 报20卷T =exp {B 5eff3 2 F }图5 注入样品喇曼谱N 离子束流强度1ΛA ,能量65keV ,剂量1×1017N + c m 2.其中 B =(4 3)(2Π)(2m )1 2h ;5eff=(m 3 m )1 3Ε2 35b ;m 3为金刚石导带中电子的有效质量,m 为自由电子质量,Ε为介电常数,5b =E C -E F为Si 金刚石界面势垒高度,5eff 称为有效功函数.上述离子注入所引入的杂质和缺陷态均可使费米能级移近导带底而使有效功函数减少,从而增强了电子由n +型Si 向金刚石的隧穿.同时,由图5可见,注入样品的喇曼谱在~1580c m -1附近出现一强的石墨宽峰,说明产生了明显的石墨化,增强了金刚石内的导电通道,使进入金刚石的电子更易于漂移至表面而发射.低场大电流发射正是这些因素综合作用的结果.图6 生长掺杂样品(流量比N 2 CH 4=1 2)的场发射I 2V 特性,插图为相应的F 2N 曲线至于发射行为的“滞后”与开启电压的“前移”现象,Geis 等人[18]也曾报道过,其形成原因目前尚不明确.该现象的出现可能与金刚石表面状态的改变和样品中的陷阱缺陷有关,也可能与离子注入掺杂后未对样品做相应处理有关,具体机理有待进一步研究.但注入掺杂样品显示这样优良的发射性能,目前仍未见报道.若作为平面显示装置的场发射器使用,其电流足以触发一般显示屏荧光体的发光,而运行电压又很低.氮生长掺杂样品显示出与注入样品颇为不同的发射特性.图6是流量比为N 2∶CH 4=1∶2下所制样品的场发射I 2V 关系.可见其开启电压为~150V (相应电场为~3V ・Λm -1),400V 时发射电流为~610mA (电流密度~610mA c m 2).图6中的插图表示F 2N 曲线为一直线,说明其发射行为遵从典型的Fo l w er 2N o rdhei m 场发射理论.生长掺杂与注入掺杂样品的发射特性比较可以发现,后者具有更低的开启电压和更大的发射电流,说明离子注入掺杂金刚石薄膜更适合于场电子发射.其主要原因是在生长掺杂样品的制备过程中,进入金刚石膜中的氮与气氛中的氮浓度之比很小,而且只有为数很有限的氮原子在样品中以替位式杂质存在,多数氮是以聚合方式3879期邵乐喜等: 氮生长掺杂和离子注入掺杂CVD 金刚石薄膜的场电子发射(4或8聚体)存在于金刚石晶格中,它们对样品中电子的发射发生影响,使其表现出较弱的发射能力.这些聚合体并未成为有效施主,对膜的导电性也没有贡献.但是,与离子注入掺杂样品相比,表面未受辐照损伤,生长掺杂样品能够始终维持生长时的氢驻留状态而保持其N EA特性,使发射表现出较好的稳定性,无滞后、前移和饱和等现象.图7 生长掺杂样品的开启电压V0与氮源气体流量关系不同氮源气体流量下所制样品有着不同的发射开启电压.图7为生长掺杂样品的开启电压V0与氮源气体流量的关系.由图可见,氮流量大于015scc m时制备的样品显示出低电压发射,但氮流量过大时,开启电压升高,最小的开启电压所要求的最佳氮流量为015scc m,对应的氮碳流量比为42%.虽然氮掺杂量对发射特性影响的确切机理尚不清楚,但仍可认为太小的氮流量不能形成氮的有效掺入,而当氮流量过大时,因氮聚合所形成的深能级效应造成杂质补偿,使载流子浓度减小,势垒变高而抑制了电子的注入,使开启电压升高.另外,实验发现过大的氮流量也会使薄膜的生长速度和结晶性能受到影响,进而影响其发射性能.4 结论本工作对生长掺杂和离子注入掺杂金刚石薄膜进行了场电子发射研究.实验表明,两类样品在低真空(~1133×10-3Pa)下均显示良好的发射性能:开启电压低(50~150V)和发射电流大(6~30mA),但它们表现出不同的发射行为:注入样品有更大的发射电流和更小的开启电压以及电流的饱和、滞后和开启电压的前移现象,这些是与离子注入所引入的高有效杂质浓度及所造成的结构缺陷有关;而氮生长掺杂样品却具有典型的F2N型发射特征.实验还发现,当N2 CH4流量比为~42%时,生长掺杂金刚石薄膜的开启电压最低.参考文献[1] M.W.Geis,N.N.Efremow and J.D.W oodhouse,IEEE E lectron D evice L ett.,1991,12:456.[2] W.Zhu,G.P.Kochanek i et a l.,A pp l.Phys.L ett.,1995,67:1157.[3] N.S.Xu,Y.T zeng and R.V.L atham,J.Phys.D:A pp l.Phys.,1993,26:1776.[4] K.O kano,T.Yam ada et al.,A pp l.Phys.L ett.,1997,70:2201.[5] F.Y.Chuang,C.Y.Sun et al.,A pp l.Phys.L ett.,1996,68:1666.[6] N.Kum ar,H.Schm idt and C.X ie,So lid State T echno l.,1995,5:71.[7] Z2H.H uang,P.H.Cutler et al.,J.V ac.Sci.T echno l.B,1995,13:526.[8] M.W.Geis,J.C.Tw ichell et al.,A pp l.Phys.L ett.,1995,67:1328.487半 导 体 学 报20卷F ield Electron Em ission of N -D oped D i am ond F il m s byGrowth -D op i ng and Ion I m plan ta tionShao L ex i ,X ie E rqing ,L u Yonggang ,H e D eyan(D ep art m ent of P hy sics ,L anz hou U niversity ,L anz hou 730000)Chen Guanghua(D ep art m ent of A pp lied P hy sics ,B eij ing P oly technic U niversity ,B eij ing 100022)R eceived 22A p ril 1998,revised m anuscri p t received 9Sep tem ber 1998Abstract T he field electron em issi on of N 2dop ed diam ond fil m s p rep ared by m icrow ave p las m a 2CVD w ith in situ grow th dop ing and ex situ i m p lan tati on dop ing has been investi 2gated .It is show n that bo th the N 2dop ed diam ond fil m s have good em issi on characteristics :low tu rn 2on vo ltage (50~150V )and large em itting cu rren t (6~30mA ).How ever ,their em itting behavi o rs are differen t .A p ri m ary discu ssi on has been given fo r the exp lanati on of these p henom ena .PACC :7360,68555879期邵乐喜等: 氮生长掺杂和离子注入掺杂CVD 金刚石薄膜的场电子发射。