我国类金刚石薄膜主要制备技术及研究现状

我国类金刚石薄膜主要制备技术及研究现状

我国类金刚石薄膜主要制备技术及研究现状摘要类金刚石薄膜具有优良的光学、机械和电特性在军事领域有广泛用途,类金刚石薄膜技术,是指利用各种光学薄膜制作技术制作接近天然金刚石和人造单晶金刚石特性(如在较宽光谱内均具有很高的光透过率在2~15μm(微米)范围光的吸收率低到1%;具有很高的硬度、良好的导热性、耐腐蚀性以及化学稳定性高(1000℃以上仍保持其化学稳定性等)的人造多晶金刚石薄膜、类金刚石薄膜(又称为硬碳膜、离子碳膜、或透明碳膜)的一种技术。

由于类金刚石结构、性能存在一些缺陷,所以对此作了研究。

本文着重对类金刚石薄膜制备技术进行阐述,同时论述了发展潜力。

由于类金刚石薄膜的优越性,所以我国要加大这方面发展。

关键词:类金刚石薄膜,化学气相沉积法,物理沉积法,金刚石The Main Preparation Techniques and Research Status of theDLC Film in ChinaABSTRACTDLC films with excellent optical, mechanical and electrical characteristics ha ve a wide range of applications in the military field. DLC thin film technology, refers to the use of a variety of optical thin film production technology made close to the natural diamond and synthetic single crystal diamond characteristics (such as with high light transmittance in the wide spectrum-in the range of 2~15μm (microns) low absorption of light to 1%; has high hardness and good thermal conductivity, corrosion resistance and high chemical stability -1000°C (degrees Celsius) above maintained its chemical stability, etc.), artificial polycrystalline diamond films DLC films (also known as the hard carbon film,ion carbon film ,or a transparent carbon film), a technology. DLC structure, the performance has some shortcomings,have been investigated. Focus on the DLC film preparation technique is described,and discusses the potential for development. Because of the superiority the DLC films, so china should step up development in this field.KEY WORDS: DLC film,preparation techniques,CVD目录前言 (1)第1章类金刚石薄膜概述 (2)1.1 类金刚石薄膜介绍 (2)1.1.1类金刚石薄膜发展介绍 (3)1.1.2类金刚石薄膜微观结构与其性质 (3)1.1.3类金刚石薄膜分类 (5)第2章类金刚石薄膜制备技术 (6)2.1 化学气相沉积法 (6)2.1.1 热丝CVD法 (6)2.1.2 等离子体CVD法 (7)2.1.3 离子束蒸镀法 (7)2.1.4 光、激光CVD法 (7)2.2 激光法制备DLC膜的发展趋势 (8)2.2.1 激光脉冲宽度由纳秒脉冲向超短脉冲发展 (9)2.2.2 沉积环境由真空向氢气氛或氧气氛发展 (10)2.2.3 薄膜成分由纯DLC膜向掺杂DLC膜发展 (11)2.2.4 激光源由单一激光向多束激光发展 (11)第3章类金刚石薄膜研究 (12)3.1 实验研究 (12)3.1.1 实验装置 (13)3.1.2 实验过程 (15)3.1.3 实验结论 (15)第4章类金刚石薄膜应用以及展望 (16)4.1 类金刚石薄膜应用 (16)4.2 类金刚石薄膜应用展望.................... 1错误!未定义书签。

CVD金刚石薄膜技术发展现状及展望(下)

CVD金刚石薄膜技术发展现状及展望(下)1. 导言- 引言- 研究背景和意义- 论文主要内容和结构2. CVD金刚石薄膜技术发展现状- CVD金刚石薄膜技术基本原理及发展历程- CVD金刚石薄膜技术的应用领域- CVD金刚石薄膜技术存在的问题和挑战3. CVD金刚石薄膜技术改进和优化- CVD金刚石薄膜材料与制备条件对薄膜性质的影响- 现有CVD金刚石薄膜技术的更新换代- CVD金刚石薄膜技术的优化方向与关键问题4. CVD金刚石薄膜技术未来展望- 未来CVD金刚石薄膜技术的发展方向- CVD金刚石薄膜技术的优势与发展前景- 制约CVD金刚石薄膜技术发展的因素与解决方案5. 结论与展望- 对CVD金刚石薄膜技术发展现状和未来展望的总结- 未来CVD金刚石薄膜技术发展的挑战与机遇- 呼吁更广泛的研究和应用CVD金刚石薄膜技术的前景和意义1. 导言在当今技术飞速发展的时代,各种新材料和新技术层出不穷,其中CVD金刚石薄膜技术是一项依靠高温化学气相沉积技术制备金刚石薄膜的制备技术。

相比于传统金刚石制备方法,CVD金刚石薄膜技术具有成本低、制备周期短、制备过程易于控制等优势,因此在工业、医学等领域得到广泛应用。

本文主要围绕着CVD金刚石薄膜技术的发展现状及未来展望进行研究,首先介绍了CVD金刚石薄膜技术的基本原理及其发展历程,在此基础上分析了CVD金刚石薄膜技术的应用领域,存在的问题和挑战。

接下来,文章介绍了CVD金刚石薄膜技术的改进和优化措施,并讨论了未来CVD金刚石薄膜技术的发展趋势、关键问题和解决方案。

最后,文章总结了CVD金刚石薄膜技术的发展现状与未来展望,并阐述了对该技术的发展前景和意义。

在以上的研究基础上,本文分为五个章节,每个章节都包含独具特色的内容。

第一章节主要是文献综述和研究背景,介绍了CVD金刚石薄膜技术的发展背景和意义。

通过文献搜集和分析,可以看出CVD金刚石薄膜技术是一项逐渐得到应用的高新技术,具有优秀的物理、化学、机械和光学性质,能够广泛应用于光学、电子、生物、化学、石油和航空等领域。

材料科学中的金刚石薄膜制备技术

材料科学中的金刚石薄膜制备技术近年来,材料科学领域中的金刚石薄膜制备技术引起了广泛的关注。

金刚石是世界上最硬的物质之一,具有非常优异的力学性能、磁学性能和热学性能等。

由于其优异的机械和热学性能,金刚石薄膜已广泛应用于微电子、生物医学、航空航天和高速切削加工等领域。

金刚石薄膜制备技术有多种方法,包括化学气相沉积、物理气相沉积、等离子体增强化学气相沉积、离子束沉积、热解法、溅射法等。

这些方法都有自己的优势和限制,需要针对不同应用场合进行选择。

其中物理气相沉积是最常用的方法之一。

在物理气相沉积中,最常用的金刚石沉积源是石墨。

通过热解石墨在真空中形成的碳离子,然后在底板上沉积成薄膜。

这种方法制备的金刚石薄膜质量高,可控性强,具有较高的生长速率和生长面积,很适合制备大面积的金刚石薄膜。

此外,等离子体增强化学气相沉积也是一种常用的制备金刚石薄膜的方法。

它利用等离子体使一种气体解离成离子和自由基,然后将其沉积在底板上。

与物理气相沉积相比,等离子体增强化学气相沉积生长的金刚石薄膜结构更加致密,分子束需在高真空下进行,可有效控制沉积速率、形成金刚石结晶的取向、控制金刚石颗粒的大小等。

离子束沉积方法也被广泛用于制备金刚石薄膜。

离子束沉积是利用精细控制的离子束使靶材表面原子沉积在基体表面。

它具有高生长速率、大生长区域、高沉积效率和微观结构控制等特点。

这种方法需要在高真空环境下进行,因此需要昂贵的真空设备,制备成本较高。

与上述方法相似的是,热解法也是一种常见的制备金刚石薄膜的方法。

它通过热分解炔烃在真空或惰性气氛中生成金刚石结晶。

在生长过程中,金刚石薄膜的结晶取向和沉积速率都可以通过控制沉积条件来制定和改革。

这种方法具有简单、可控、可与微电子芯片制造过程相结合等优点,但由于需要高温条件和压力,对实验设备和技术人员要求较高。

溅射法则是制备金刚石薄膜的前沿研究热点之一。

该方法利用金刚石靶材的离子束轰击特定的沉积基底,通过反应在基底上沉积的碳溶质形成金刚石薄膜。

金刚石薄膜技术及其应用

金刚石薄膜技术及其应用金刚石是一种硬度极高的天然矿物,于20世纪60年代起被学界广泛研究。

随着材料科学技术的不断进步,金刚石薄膜技术也逐渐成为研究的热点之一。

本文将从金刚石薄膜技术的原理、制备方法及其应用的方面进行阐述。

一、金刚石薄膜技术原理金刚石薄膜技术主要利用化学气相沉积(CVD)的方式在基材表面生长金刚石薄膜。

这种方法通常需要高温(在800℃以上)和高气压的气氛下进行,需要一些特殊的条件。

CVD是一种利用热分解气体在表面形成固体物质的工艺。

在CVD法生长金刚石薄膜的过程中,应先将气流中的气体分离出不含杂质、单质态的纯氢气,在高温下将氢气还原出单质氢原子,在这些氢原子的作用下,金刚石的碳原子就会在基材表面上生长。

二、金刚石薄膜技术制备方法金刚石薄膜的制备方法主要分为两大类:基于低压CVD技术和基于高压CVD技术。

基于低压CVD技术中,使用的气体通常是甲烷和氢气的混合物,在真空条件下进行反应。

将这些气体通过高温反应炉,使得甲烷分解成纯碳离子。

碳离子被氢气还原后,随后沉积在准备好的表面上,形成一层金刚石薄膜。

而基于高压CVD技术,则是在准备好的基板中,使用气压较高的气体进行反应。

这种方法通常能够得到更厚的金刚石薄膜。

三、金刚石薄膜技术的应用金刚石薄膜技术的应用场景非常广泛,以下将介绍一些典型的应用场景和案例:1. 电子技术领域金刚石薄膜是一个重要的电学材料,在电子技术领域有着广泛的应用价值。

例如,金刚石薄膜是一种优秀的绝缘材料,可以用于制造高性能半导体元件、纳米晶体管和高功率器件。

2. 机械工业领域由于金刚石薄膜极其硬度极高和耐磨性能强,在机械工业领域也有着广泛的应用价值。

例如,在高速切削和精细加工方面,金刚石薄膜的应用能够明显提高加工效率和加工精度。

另外,金刚石薄膜也可以用于制造高强度、高硬度的刀具和轴承零部件。

3. 生命科学领域除此之外,金刚石薄膜技术在生命科学领域也有另外一些应用场景。

例如,金刚石薄膜可以被用作人工眼视网膜和人工髋关节等器官的材料。

金刚石薄膜的性质、制备及应用

金刚石薄膜的性质、制备及应用金刚石薄膜因其独特的物理、化学性质而备受。

作为一种具有高硬度、高熔点、优良光学和电学性能的材料,金刚石薄膜在许多领域具有广泛的应用前景。

本文将详细探讨金刚石薄膜的性质、制备方法以及在各个领域中的应用,旨在为相关领域的研究提供参考和借鉴。

金刚石薄膜具有许多优异的物理和化学性质。

金刚石是已知的世界上最硬的物质,其硬度远高于其他天然矿物。

金刚石的熔点高达3550℃,远高于其他碳材料。

金刚石还具有优良的光学和电学性能。

其透明度较高,可用于制造高效光电设备。

同时,金刚石具有优异的热导率和电绝缘性能,使其在高温和强电场环境下具有广泛的应用潜力。

制备金刚石薄膜的方法主要有物理法、化学法和电子束物理法等。

物理法包括热解吸和化学气相沉积等,可制备高纯度、高质量的金刚石薄膜。

化学法主要包括有机化学气相沉积和溶液法等,具有沉积速率快、设备简单等优点。

电子束物理法是一种较为新兴的方法,具有较高的沉积速率和良好的薄膜质量。

各种方法的优劣和适用范围因具体应用场景而异,需根据实际需求进行选择。

光电领域:金刚石薄膜具有优良的光学性能,可用于制造高效光电设备。

例如,利用金刚石薄膜制造的太阳能电池可将更多的光能转化为电能。

金刚石薄膜还可用于制造高品质的激光器、光电探测器和光学窗口等。

高温领域:金刚石的熔点高达3550℃,使其在高温环境下具有广泛的应用潜力。

例如,金刚石薄膜可应用于高温炉的制造,提高炉具的耐高温性能和加热效率。

金刚石薄膜还可用于制造高温传感器和热电偶等。

高压力领域:金刚石具有很高的硬度,使其在高压环境下保持稳定。

因此,金刚石薄膜可应用于高压设备的制造,如高压泵、超高压测试仪器等。

金刚石薄膜还可用于制造高精度的光学镜头和机械零件等。

本文对金刚石薄膜的性质、制备及应用进行了详细的探讨。

作为一种具有高硬度、高熔点、优良光学和电学性能的材料,金刚石薄膜在光电、高温、高压力等领域具有广泛的应用前景。

金刚石薄膜分类

金刚石薄膜分类金刚石薄膜是一种具有广泛应用前景的新型材料,其独特的性能和结构使其在各个领域中发挥着重要作用。

本文将从金刚石薄膜的制备方法、特性和应用领域等方面进行介绍,以期能够让读者对金刚石薄膜有一个全面的了解。

一、制备方法金刚石薄膜的制备方法主要有化学气相沉积法、物理气相沉积法和化学液相沉积法等。

其中,化学气相沉积法是最常用的制备金刚石薄膜的方法之一。

该方法通过在适当的反应条件下,使金刚石晶体在基底表面上沉积形成金刚石薄膜。

物理气相沉积法则是利用高能离子束或激光束对金刚石靶材进行轰击,使其脱离靶材并沉积在基底表面上。

化学液相沉积法则是利用一定的溶液体系,在适当的温度和压力下,使金刚石晶体在基底表面上沉积形成金刚石薄膜。

二、特性金刚石薄膜具有许多优异的特性,使其在各个领域中得到广泛应用。

首先,金刚石薄膜具有极高的硬度和耐磨性,是目前已知最硬的材料之一,能够抵抗各种外力的损伤和磨损。

其次,金刚石薄膜具有优异的导热性能,能够快速将热量传导到基底材料中,有效地提高了器件的散热效果。

此外,金刚石薄膜还具有良好的化学稳定性和生物相容性,不易受到化学物质的腐蚀和生物体的排斥,可以在恶劣的环境中长时间稳定地工作。

三、应用领域由于金刚石薄膜的特殊性能,它在多个领域中都有广泛的应用。

首先,在电子领域,金刚石薄膜被用作半导体材料的衬底,可以提高器件的性能和稳定性。

其次,在光学领域,金刚石薄膜被用于制备高效率的光学器件,例如激光器和太阳能电池等。

再次,在机械领域,金刚石薄膜被用作润滑材料,可以减少机械零件之间的摩擦和磨损。

此外,金刚石薄膜还可以应用于生物医学领域,用于制备生物传感器和人工关节等医疗器械。

金刚石薄膜是一种具有广泛应用前景的新型材料。

通过不同的制备方法,可以得到具有不同特性的金刚石薄膜。

这些特性使其在电子、光学、机械和生物医学等领域中得到了广泛的应用。

随着科技的不断进步和发展,相信金刚石薄膜将在更多领域中发挥重要作用,为人类的生活和工作带来更多的便利和创新。

2023年CVD金刚石行业市场发展现状

2023年CVD金刚石行业市场发展现状CVD金刚石(Chemical Vapor Deposition)被视为是晶体金刚石的一种新技术,具有制备工艺简单、成本低、性能优异等优点,近年来在工业领域得到广泛应用。

本文将从CVD金刚石的制备工艺、行业应用、市场前景等方面进行详细阐述。

一、CVD金刚石制备工艺CVD金刚石制备是通过在高温高压下,使含有金刚烷等气体的反应气体降解成纯碳原子,并在金属衬底表面上部分氧化,然后在其表面上生长出极具钻石结构的薄膜。

CVD金刚石制备流程如下:(1)选择合适的金属衬底,一般采用钨、钼等金属。

(2)制备CVD反应气体,一般采用甲烷、氢气、氮气等混合气体。

(3)将金属衬底置于高温高压下,反应气体在金属表面降解成纯碳原子,并在金属表面上部分氧化。

(4)在金属表面上生长出DLC(钻石样薄膜)层,DLC层不断生长最终形成金刚石薄膜。

二、CVD金刚石行业应用随着CVD金刚石技术的发展,其在工业领域中的应用越来越广泛,主要体现在以下几个方面:(1)超硬材料切削工具:CVD金刚石与PCBN是硬质材料中的代表,CVD金刚石切削刃丝锯材料的切削效果要比普通硬质材料刀具好很多,而且寿命长,可以取代铜、铝等的制品,以及是飞机上的涡轮叶片、箍紧件、齿轮、轴承和滑动面的最佳选材。

(2)陶瓷切削刃:CVD金刚石可最大限度地发挥硬度高的优势,可直接取代钨钼合金切削刃,使用寿命增长5倍以上,使用效果显著。

(3)石材加工:CVD金刚石可直接应用于石材切割中,且生产速度快,切削过程中石材变化小,成品石材质优价廉,广泛应用于石材加工领域。

(4)检测仪器摩擦副:CVD金刚石表面平坦、无毛刺、无瑕疵,可以用于制造检测仪器的摩擦副,具有良好的硬度和抗磨损性能,使用寿命长,耐腐蚀性能好等特点。

三、CVD金刚石市场前景CVD金刚石发展过程中面临的主要问题是提高金刚石的质量和稳定性,并减少成本。

如果CVD金刚石质量达到天然金刚石的水平,且成本显著降低,将具有广阔的市场前景。

金刚石薄膜研究及在制造业中的应用

金刚石薄膜研究及在制造业中的应用金刚石薄膜是一种高科技材料,具有优异的机械、光学、电子性能,被广泛应用于各个领域。

随着科技的不断进步,金刚石薄膜研究也不断深入,其在制造业中的应用也更加广泛。

一、金刚石薄膜的制备技术金刚石薄膜的制备技术主要包括化学气相沉积(CVD)和物理气相沉积(PVD)两种方法。

CVD法是指将金刚石前体气体在热力学平衡条件下分解,沉积在衬底上形成金刚石薄膜。

该方法具有制备工艺简单、成本低等优点,但对设备和前体气体纯度要求较高,且易产生晶面取向不均匀等问题。

PVD法主要是利用离子束或者真空电镀等方法将金刚石材料沉积在衬底上。

该方法具有沉积速率快、晶面取向良好等优点,但缺点是设备复杂、制备周期长等。

二、金刚石薄膜在制造业中的应用1. 硬质合金刀具金刚石薄膜不仅硬度高,而且有优异的耐磨性能,使得其在制造业中的应用非常广泛,最为常见的应用就是硬质合金刀具。

生产硬质合金刀具的工艺主要包括两部分,即刀具材料的制备和刀具的制造加工。

其中,金刚石薄膜主要用于刀片的磨削和切削加工。

通过金刚石薄膜的应用,能够大幅提升硬质合金刀具的切削效率和耐磨性能。

2. IC制造IC制造是目前普遍应用金刚石薄膜的领域之一。

在IC生产过程中,金刚石薄膜可用作金属线路的保护层和刻蚀标记层,能够大幅提升IC制造的效率和稳定性。

为了提高IC器件的可靠性和生产效率,人们通过金刚石薄膜的应用,使IC器件的寿命更长,效率更高,品质更稳定。

3. 机械密封件机械密封件是金刚石薄膜在制造业中的另一个应用领域。

在高压、高温和强腐蚀环境下,金刚石薄膜的耐磨性、耐腐蚀性和高压强度能力非常优异,使得其广泛应用于机械密封件的制造过程中。

通过金刚石薄膜的应用,能够大幅提高机械密封件在高强度、高温度和腐蚀环境下的使用寿命和性能稳定性。

三、金刚石薄膜在未来的发展与应用随着人们对金刚石薄膜的研究不断深入,其未来的应用领域也会越来越广泛。

目前,有关金刚石薄膜材料的研究主要集中在以下几个方面:1. 提高金刚石薄膜的厚度和质量目前,金刚石薄膜的厚度仍然比较薄,只有几纳米,受到厚度限制的应用场景也较为有限。

类金刚石薄膜摩擦学性能研究现状

关键词 : 类金 刚石薄膜 ; 摩擦 学性能 ; 热稳定性 ; 内应力 ; 掺杂; 多层膜

1栩谜 梯度 D L C薄膜。研究得出 w掺杂梯度复合薄膜磨损率小于 5 2 0 m 3 , s , 类金刚石稻 L Q 系列含有 s P 2 键和 s p键非晶碳膜物质的总 明显改善 了样 品的抗磨损性 能 , 且随着 w 靶终 端电流的增大 , 薄膜 称, 具有优异的机械陛能, 其较低的摩擦系数和磨损量使之成为一种理想 的磨损率逐渐变小 。马胜哥 、 于大洋等利用 中频孪生靶非平衡磁 控 溅射制备 了 C r + T i + T i N C + T i N C + C / D L C多层 硬质膜 。研 究表 明薄 膜 研究表明亚稳态的类金冈 l 尊 膜处于热力学非平衡状态 ,其原子徘 为多层膜结构且各层之 间的元素呈梯度变化 , 薄膜层 的显微 硬度 可 列表现为短程有序而长程无序, T P m o d e l 两相模型和 F C N mo d e l 完全约 以达 到 H V 2 0 0 0以上 , 大大 提高 了 D L C膜与基体的结合力。 束网络椟基 猢 较为广泛的两种 D L C薄膜模型目 。D L C薄膜中碳原子 2 2 离子束沉积制备 D L C薄膜 之问以共价键f 日 结合, 含量较少的 S P 可以忽略不计 , 因此 D L C 膜 的f 生 质 离子束沉积具有良好的工艺可控陛, 沉积温度较低。 通过多种离子束 由S P 2 和s P 3 的相对含量 泱定 ,因世 同工艺力怯 制备的 D L C膜的陛 沉积技术在 D L C膜 中添加其他元素可以制备多层 D L C薄膜用 以提高 能l 氆 所不同。 D L C薄膜具有优良的物理化学 陛能, 其中包括高硬度和 D L C膜与基体的结合强度并改善薄膜的热稳定性。离子束辅助沉积法是 弹 陆漠量 、 低摩擦系数 、 高耐磨I 生、 高导热率 、 高电阻率、 良好的光学透过 以离子束沉积技术为基础 , 在电子束蒸发沉积或离子束溅身 寸 移 C 积的同时 性、 化学隋性以及良好的生物相容眭等。 目前主要应用于机械 、 电子、 光学、 以高能离子束轰击沉积膜的生长表面用来提供形成 D L C膜的能量 。 离子 医学等领域。低摩擦系数是 D L C薄膜极其重要的性能 ,研究人员关于 体增强气相沉积是以碳氢气体为碳源的辉光放电沉积技术,通常采用甲 D L C薄膜的研究也大多集中在摩擦学领域 烷、 乙烷、 乙炔 、 苯、 丁烷作为碳源 , 因而制得的 D L C膜都 定的氢。 2 DL C薄膜制备及应用 朱宏等 人 使 用 源低能离子束辅助沉积方法制备了 D L C薄膜, 薄膜 D L C薄嗅制备技术的研究开始于=十世纪七十年代。离子束沉积技 中的碳原子主要以 S p 2 一 C的形式存在。研多 表明单携} f 氐 能离子竦 泐 沉 术是最早用于制备薄膜的方法 , 1 9 7 1 年A i s e n b e r g和 C h a J ) o 谌刁 生 积的类金刚石薄膜摩撩眭能好、 硬度高 、 薄膜与基体结合力较高。薄膜的 室温下制备了绝缘的碳膜 , 命 名为 D L C薄膜 , 并开始尝试用其构造薄膜 硬度随致密度} 勤Ⅱ 而增大 , 寿命与其硬度基本成正比。薄膜与基体的结合 晶体管。随后 S p e n c e r 等人利用离子束增强沉积法制备了 D L C薄膜并展 力达到某一定值后对其摩擦幽 的影响不大 , 开了研究 。二十世纪七十年代后期研究 人员开始分别用直流和高频放电 撩 陛能有一定的影响。在制备的薄膜样品中, 以离子能量 1 2 0 0 e v 时沉积 制得 DL C薄膜。 目 前磁控溅射技术已成为最常用的制备工艺。 样品的摩擦性能最好 ,适合用 D L C膜在生长过程 中由于薄膜与基体的物化 陛能不匹配会产生较 合。汤文杰、 张跃飞等采用等离子 仓 为等离子体聚合装置, 以甲烷为单 大的内应力, 限制了薄膜的厚度。 通 携练 . 薄膜中添加金属耍 险 体 , 氩气为工作气体在单晶硅片上沉积了 D L C 薄膜 , 并对其获得的 D L C 属元素( 如T i 、 C r 等) 可以 有效的降低薄膜内 应力。 另外 , 当薄膜使用温度 薄膜的摩擦学性能进行了研究 ,认为薄膜极低的摩擦系数是氢含量较高 高于 2 5 0  ̄ C 时易于发生石墨化影响其摩擦学陛能的应用, 通过多层膜技术 以及碳原子以s P 3 形式有 所 引起的。 E r d e m i r 等研究了离子 噌强化学 制备掺杂其他元素的多层 D L C膜可以有效 的改善薄膜的热稳定性。 2 1 磁控溅射制备 D L C薄膜 度R H = 5 %- 5 0 %的大气环境下 , DL C 膜的摩擦系数会随着载荷的增大而 作为 D L C膜常用制备方法的磁控溅射技术具有沉积温度低、 沉积面 呈现出降低的趋势。这是由于 D L C膜在高载荷下更易发生石墨化转变 , 积大等优 点,在一定程度 匕 符合工业生产的需要。通过磁控溅射技术在 在摩擦副表面形成转移膜 , 6 l 而使 曷部区域的润滑陆自 导 到改善。解志文 D L C膜中添加多种金属或者非金属元素可降低 D L C膜的内应力同时改 等采用等离子体沉积技术在 G C r l 5 和2 C r 1 3 钢基体表面合成了 T i / D L C 善薄膜的热稳定 陛。 磁控溅射技术以石墨为碳源, 以情 陛气体离子溅射石 和 W/ D L C纳米多层膜并分析了其摩擦学性能。 研究表明多层膜结构有效 墨靶产生碳原子和碳离子 , 进而再基体表面沉积形成 D L C膜。通 ^ 气体 地改善了 D L C膜和软基体的结合自 旨 力, 薄膜睡 彗 能好、 磨损量少 目 薄膜 为A r 和烷 气体) } 昆 合气时还可获得含氢的D L C 膜。 的硬度和弹 幽 封 氐 。 赵之明采用磁控溅射技术用射频、 直流溅射法在 单晶硅片 、 抛光不锈 2 3 真空阴极电弧沉积法市 备D L C薄膜 钢片、 玻璃基底表面制备了 D L C膜。 真空阴极电弧沉积设备简单 、 离化率大且沉积速率高 。 通过 瓜 装置 表面粗糙度低于直流磁控溅射制备的薄膜,并 目直流磁控溅射制备的薄 引燃电弧 , 在电源的维持和磁场的推动下电弧在靶面游动, 电弧所经 披 联9 挛擦系势 L 较低。张以忱、 巴德纠搀 研究 ^ 员采用 中频磁姥 弛i 于 沉 ≯ { { 导 碳被蒸发并离化进而沉积得到薄膜。西南交通大学材料工程学院徐禄祥、 到D L C复合薄膜并对其孪擦学性能进行了研究。 研究表明 D L C / T i A 1 N薄 孙永 春等用磁过滤脉冲真空弧沉积技术在不 膜的耐磨眭要好于T i A 1 N薄膜和 D L C薄膜, D L C / T i A 1 N薄膜的耐腐蚀胜 使得不锈钢表 面耐磨l 生大幅压 £ 提高。 能略好于 D L C薄膜。 孙丽丽等利用线 胜离子束混合磁控溅射技术在硅基 曾志翔采 用真空阴极电弧沉积法制备 了含氢 D L C薄膜, 并对其在真 底上制备 C r 过渡层和 c r 掺杂 D L C薄膜。研究发现增加 c r 过渡层或在 空和氮气中的摩擦学I 生 能进行研究 , 发现 D L C D L C薄膜中掺杂 c r 后薄膜的内应力明显 良小, 同时薄膜的附着力和摩擦 数的大小关系为低真空 >空气 > 干燥空气 > 氮气, N : 是保持低摩擦系数 性能得到了 明显的改善。 杨雨时等利用磁控溅射和 P E C V D 相结合的复合 因素,气氛中 H : 0 、 0 : 则会增大 D L C 薄膜的 沉积技术, 制备了 W— D L C薄膜。 研究发现对于 W— D L C薄膜 的工 摩擦系数。 艺条件下, 均可制备出厚度超过 5 m的薄膜。选择合适的工艺参数和钨 3 DL O薄膜摩擦学应用展望 的掺杂比冽, 可以有效地提高薄膜的硬度, 降低薄膜的内 应力和磨损率并 固体润滑剂的出现 , 既弥补了流体及半流体润滑剂( 如润滑油 、 润滑 减小薄膜的摩擦系数。杨义勇用离子束辅助非 脂) 不能再苛刻条件下有

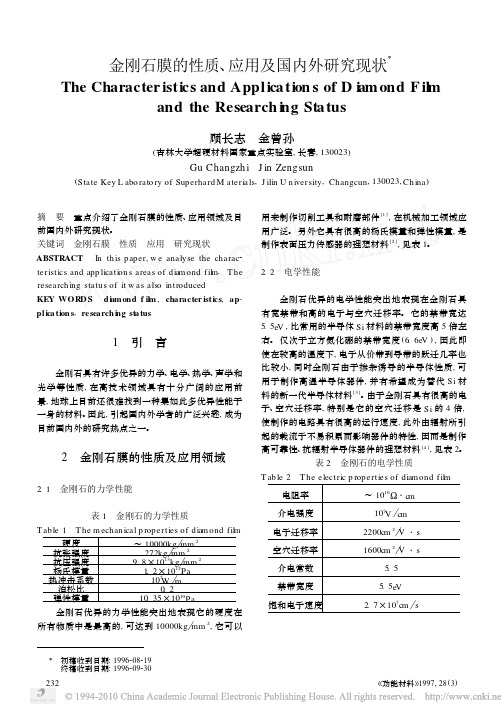

金刚石膜的性质_应用及国内外研究现状

T ab le 1 T he m echan ica l p rop erties of diam ond film

硬度 抗张强度 抗压强度 杨氏模量 热冲击系数 泊松比 弹性模量

~ 10000kg mm 2 272kg mm 2

9. 8×1013kg mm 2 1. 2×1012Pa 107W m 0. 2 10. 35×1010Pa

金刚石优异的力学性能突出地表现它的硬度在

所有物质中是最高的, 可达到 10000kg mm 2, 它可以

用来制作切削工具和耐磨部件[1], 在机械加工领域应 用广泛。 另外它具有很高的杨氏模量和弹性模量, 是 制作表面压力传感器的理想材料[2], 见表 1。

2. 2 电学性能

金刚石优异的电学性能突出地表现在金刚石具 有宽禁带和高的电子与空穴迁移率。 它的禁带宽达 5. 5eV , 比常用的半导体 Si 材料的禁带宽度高 5 倍左 右。 仅次于立方氮化硼的禁带宽度 (6. 6eV ) , 因此即 使在较高的温度下, 电子从价带到导带的跃迁几率也 比较小, 同时金刚石由于掺杂诱导的半导体性质, 可 用于制作高温半导体器件, 并有希望成为替代 Si 材 料的新一代半导体材料 [ 3 ]。由于金刚石具有很高的电 子、空穴迁移率, 特别是它的空穴迁移是 Si 的 4 倍, 使制作的电路具有很高的运行速度, 此外由辐射所引 起的载流子不易积累而影响器件的特性, 因而是制作 高可靠性、抗辐射半导体器件的理想材料[4], 见表 2。

折射率

2. 41 (590nm )

光吸收

在 8Λm 处有弱吸收

透明性

225nm~ 远红外

2. 5 声学性能

金刚石具有高的杨氏模量和弹性模量, 便于高频 声学波高保真传输, 是制作高灵敏的表面声学波滤波 器 (SAW ) 的新型材料[7], 见表 5。

类金刚石薄膜制备及应用综述

类金刚石薄膜制备及应用综述类金刚石薄膜是一种具有高硬度、高热导率、化学稳定性良好等优良性能的材料,在多个领域有着广泛的应用。

在本综述中,我将就类金刚石薄膜的制备方法、特性及应用进行详细的介绍,以期为相关领域的研究人员提供指导和借鉴。

一、类金刚石薄膜的制备方法1. 化学气相沉积法化学气相沉积法是一种常用的制备类金刚石薄膜的方法,其核心原理是利用化学反应在基板表面上沉积出单质碳或烷烃单体,再通过合适的条件使其聚合形成类金刚石薄膜。

其优点是工艺成熟、生产效率高,所需设备成本较高,对操作者的技术要求也较高。

2. 微波等离子体化学气相沉积法微波等离子体化学气相沉积法则是在化学气相沉积法的基础上引入了等离子体,利用微波等离子体来活化反应气体,提高沉积速率和质量,从而得到较高质量的类金刚石薄膜。

3. 溅射法溅射法是利用高能粒子轰击类金刚石靶材,使其表面的碳原子脱离靶材并在基底表面重新结晶形成薄膜。

该方法制备的类金刚石薄膜质量较好,但成本较高。

二、类金刚石薄膜的特性1. 高硬度类金刚石薄膜具有与天然金刚石相近的硬度,达到10GPa以上。

这使得类金刚石薄膜在一些需要高耐磨性能的领域有着广泛的应用,如刀具表面涂层等。

2. 高热导率类金刚石薄膜具有非常高的热导率,可达到约2000W/mK,因此被广泛用于热管理领域,如散热片、导热膏等。

3. 化学稳定性良好类金刚石薄膜在化学腐蚀等方面具有较好的稳定性,这使其在一些特殊的化学环境下得到应用。

4. 其它特性除了上述特性之外,类金刚石薄膜还具有较好的光学性能、生物相容性等特性,这为其在生物医疗、光学涂层等领域的应用提供了可能。

三、类金刚石薄膜的应用1. 刀具涂层由于其高硬度与耐磨性能,类金刚石薄膜被广泛应用于刀具涂层,能够大大提高刀具的使用寿命与切削性能。

2. 热管理材料类金刚石薄膜的高热导率使其成为理想的热管理材料,广泛应用于散热片、导热膏等领域。

3. 光学涂层类金刚石薄膜的优良光学性能使其在激光光学、液晶面板等领域有着广泛的应用。

类金刚石薄膜制备及应用综述

类金刚石薄膜制备及应用综述类金刚石薄膜是一种由金刚石晶体颗粒组成的薄膜,具有很高的硬度、优异的化学稳定性和良好的导热性能,因而在许多领域具有广泛的应用前景。

本文将对类金刚石薄膜的制备方法和应用进行综述。

制备方法方面,目前主要有化学气相沉积(CVD)法、物理气相沉积(PVD)法和磁控溅射(MS)法等。

其中,CVD法是最常用的制备方法之一。

它通过在合适的基底上,利用热解反应使前驱物(如丙烯酸甲酯)分解产生碳源,并在高温下使碳源与金属催化剂(如镍或铁)相互作用,最终沉积出类金刚石薄膜。

CVD法具有制备工艺简单、成本低廉等优点。

另外,PVD法和MS法也能制备出类金刚石薄膜,但相对于CVD法,它们的制备过程更加复杂,成本也更高。

类金刚石薄膜的应用领域广泛。

首先,它在电子学领域中有着重要的应用。

由于类金刚石薄膜的高导热性和优异的机械性能,可以用于制作高功率晶体管和高频振荡器等器件,提高其散热效能和稳定性。

其次,类金刚石薄膜还可以应用于光学领域。

由于其低散射和高透明性,可以用于制作光学镜片和涂层,提高光学设备的性能。

此外,类金刚石薄膜还可用于制作生物传感器和医疗器械等领域,发挥其优异的化学稳定性和生物相容性。

尽管类金刚石薄膜具有广泛的应用前景,但目前仍面临一些挑战。

首先,类金刚石薄膜的制备方法需要进一步优化,以提高其制备效率和质量。

其次,目前的制备方法成本较高,需要进一步降低制备成本,以推动其产业化进程。

另外,类金刚石薄膜的表面粗糙度和结晶质量也需要进一步改善,以满足不同领域的需求。

综上所述,类金刚石薄膜作为一种具有优异性能的材料,在电子学、光学和生物医学等领域具有广泛的应用前景。

随着制备技术的不断发展和改进,相信类金刚石薄膜将在更多领域发挥其独特的优势。

类金刚石薄膜及其进展

类金刚石薄膜及其进展苏俊宏;葛锦蔓;徐均琪;吴慎将;陈磊【摘要】为了使研究者能更详细地了解类金刚石(DLC)薄膜的研究现状,综述了类金刚石薄膜的特性及应用,分析对比了目前常用的一些类金刚石薄膜的制备方法,包括物理气相沉积法(PVD)和化学气相沉积法(CVD),并对类金刚石薄膜的抗强激光损伤特性以及提高其激光损伤阈值的方法进行了论述.结果发现,利用PVD法制备的DLC膜的硬度可以达到40 GPa~80 GPa,且薄膜的残余应力可以达到0.9 GPa~2.2 GPa之间,而CVD法则由于反应气体的充入导致类DLC薄膜的沉积速率大大降低,故使用率不高.同时,优化膜系的电场强度设计,采用合理的制备工艺,进行激光辐照后处理,施加外界电场干预均可有效地提高DLC薄膜的抗激光损伤能力,且目前的DLC薄膜的激光损伤阈值可达到2.4 J/cm2.【期刊名称】《应用光学》【年(卷),期】2015(036)005【总页数】8页(P799-806)【关键词】薄膜;类金刚石;制备工艺;激光损伤【作者】苏俊宏;葛锦蔓;徐均琪;吴慎将;陈磊【作者单位】西安工业大学光电工程学院,陕西西安710032;南京理工大学电子工程与光电技术学院,江苏南京210094;西安工业大学光电工程学院,陕西西安710032;南京理工大学电子工程与光电技术学院,江苏南京210094;西安工业大学光电工程学院,陕西西安710032;西安工业大学光电工程学院,陕西西安710032;南京理工大学电子工程与光电技术学院,江苏南京210094【正文语种】中文【中图分类】O484引言类金刚石(diamond-like carbon,DLC)薄膜是以sp3、sp2键结合为主体,并混合有少量sp1键的远程无序立体网状非晶态结构,这种结构使得DLC薄膜具有一系列优良的物理化学性能,如红外波段透明、硬度高、摩擦系数小、化学性能稳定、热膨胀系数小等,从而使该薄膜在光学、电学、材料、机械、医学、航空航天等领域引起了科研工作者的广泛关注[1-4]。

金刚石涂层的制备及其性能研究

金刚石涂层的制备及其性能研究金刚石被认为是最坚硬的天然物质,它的硬度高达10,具有非常出色的抗磨损、耐腐蚀、导热性能等特点。

近年来,研究人员通过涂层技术实现了金刚石薄膜的制备,这种金刚石涂层具有优异的磨损性能,被广泛地应用于航空航天、机械制造、电子信息和生物医学等领域。

一、金刚石涂层的制备方法制备金刚石涂层的方法主要有化学气相沉积法、物理气相沉积法和电化学沉积法等。

其中,化学气相沉积法应用最为广泛,该方法利用一种特殊的气氛,将金属和碳源在高温、高压条件下反应,生成石墨烯等碳物质,再在模板上石墨烯表面再行活化,得到金刚石薄膜。

此外,物理气相沉积法与化学气相沉积法不同之处在于利用物理击中法制造金刚石薄膜,常用的制备方法为磨损法、熔融法等,最后得到的金刚石涂层厚度较厚。

二、金刚石涂层的性能研究1. 硬度性能金刚石涂层具有极高的硬度(18-50 GPa),能够有效抵抗磨损和划伤。

磨损实验结果表明,金刚石涂层的耐磨性能是普通材料的几千倍,可以有效地延长机械设备的使用寿命。

同时,金刚石涂层具有很好的化学稳定性和高温稳定性,能够适应复杂恶劣的使用环境。

2. 生物兼容性金刚石涂层具有良好的生物兼容性,可以被用于生物医学领域。

一个典型的例子是生物医学微电极,由于其小巧、灵敏和可靠的特点,成为体内电生理学和神经科学研究的重要手段。

金刚石涂层作为电极表面的材料,可以减少组织带来的反应,使电信号传输更加稳定和可靠。

3. 导电性能金刚石涂层本身不导电,但在一定条件下,可以加工后部分或全部导电,这种导电特性称为金刚石薄膜的“金属化”。

由于金刚石涂层是通过化学气相沉积或物理气相沉积法等高温过程制备而成的,在制备过程中可以控制其导电性能,从而应用于电子行业。

此外,金刚石涂层还具有良好的热导和导热性能,使其被广泛应用于制造热管理产品。

三、金刚石涂层的应用领域金刚石涂层具有高硬度、耐磨损、高温稳定性、优异的生物兼容性和导热性能等特点,被广泛地应用于航空航天、机械制造、电子信息和生物医学等领域。

2024年金刚石薄膜市场发展现状

金刚石薄膜市场发展现状摘要本文主要探讨金刚石薄膜市场的发展现状,包括市场规模、发展趋势以及应用领域等方面。

通过对市场数据和相关行业报告的分析,我们可以看到金刚石薄膜在各个领域中的广泛应用和潜在增长机会。

然而,市场发展过程中仍面临一些挑战,如高成本、技术难题和竞争压力。

为了进一步推动金刚石薄膜市场的发展,需要加强技术研究和开发,提高生产效率,降低成本,并发掘新的应用领域。

1. 引言金刚石薄膜是一种具有高硬度、高热导性和低摩擦系数的材料,因此在多个领域中有广泛的应用,如电子设备、光电子学、机械制造、医疗设备等。

市场对金刚石薄膜的需求逐渐增长,推动了相关行业的发展。

2. 市场规模根据市场研究机构的数据,金刚石薄膜市场在过去几年中呈现出稳步增长的趋势。

预计到2025年,金刚石薄膜市场的规模将达到XX亿美元。

其中,电子设备和光电子学是金刚石薄膜市场的主要驱动力,占据了总市场份额的XX%。

3. 发展趋势3.1 新兴应用领域除了传统的电子设备和光电子学领域,金刚石薄膜在新兴应用领域也有广阔的前景。

例如,金刚石薄膜在能源、环保和生物医药领域中的应用正在逐渐增加。

随着人们对环境问题和健康关注的增加,金刚石薄膜在这些领域中的需求将进一步提高。

3.2 技术进步近年来,金刚石薄膜的制备技术得到了很大的改进。

新的制备方法和材料使得金刚石薄膜的制造更加高效和可持续。

例如,化学气相沉积法和物理气相沉积法等制备方法,可以大大提高金刚石薄膜的质量和生产效率。

3.3 国际竞争金刚石薄膜市场存在较高的竞争压力。

目前,全球范围内的几家大型公司主导了金刚石薄膜市场,它们通过技术创新、产品优势和市场渗透等手段巩固其竞争地位。

未来,新进入者需要具备先进的技术和创新的产品,才能在竞争激烈的市场中立足。

4. 挑战与机遇4.1 高成本金刚石薄膜的制备过程相对复杂,价格较高,这限制了其市场的进一步扩大。

为了降低成本,需要持续改进制备技术和工艺流程,提高生产效率。

类金刚石薄膜材料

类金刚石薄膜材料金刚石薄膜材料是一种具有许多优良性能的材料。

它由人工合成的金刚石晶体组成,具有高硬度、高热稳定性、高化学稳定性和优异的导热性能。

本文将介绍金刚石薄膜材料的制备方法、性能以及应用领域。

金刚石薄膜的制备方法有多种,最常用的是化学气相沉积法(Chemical Vapor Deposition,CVD)。

CVD方法包括热CVD和等离子体增强化学气相沉积(Plasma Enhanced Chemical Vapor Deposition,PECVD)。

热CVD法是通过在高温和高压下,使金刚石前体气体在衬底表面上沉积,形成金刚石薄膜。

PECVD方法则是通过在等离子体的作用下,使金刚石前体气体发生化学反应,从而在衬底表面沉积金刚石薄膜。

金刚石薄膜材料具有许多优异的性能。

首先,金刚石薄膜具有极高的硬度,它是目前已知最硬的天然材料。

这使得金刚石薄膜可以用于制作高硬度的涂层,具有良好的耐磨损性能。

其次,金刚石薄膜具有良好的导热性能,可以有效地传导热量。

这使得金刚石薄膜可以用于制作高性能的热传导材料,如散热器和热管理设备。

此外,金刚石薄膜还具有高化学稳定性和高热稳定性,可以在极端的条件下使用。

这使得金刚石薄膜在一些特殊的领域,如光学、电子和生物医学方面有广泛的应用。

金刚石薄膜在光学方面有许多应用。

由于金刚石薄膜具有较高的折射率和透过率,可以用于制作高性能的光学元件,如激光器窗口和透镜。

金刚石薄膜还具有优异的耐磨损性能,可以用于制作高性能的光学涂层,延长光学元件的使用寿命。

此外,金刚石薄膜还可以用于制作光学纤维和光学传感器。

金刚石薄膜在电子方面也有广泛的应用。

由于金刚石薄膜具有良好的导热性能和高化学稳定性,可以用于制作高功率电子器件的散热器和热管理设备。

金刚石薄膜还可以用于制作微电子元件,如高频微波器件和功率放大器。

此外,金刚石薄膜还可以用于制作高温电子设备,如航空航天电子设备和核电设备。

金刚石薄膜在生物医学方面也有一些应用。

金刚石薄膜制备及加工技术研究进展

金刚石薄膜制备及加工技术研究进展

王光祖;张相法;位星;王永凯;王大鹏

【期刊名称】《超硬材料工程》

【年(卷),期】2024(36)2

【摘要】金刚石薄膜具有导热率高、弹性模量大、沉积速度快、化学稳定性好、耐腐蚀等优势,在工业废水处理、生物医学、光学涂层、电子电气、切削刀具等领域应用广泛。

文章综述了在低微波功率下衬底的预处理方法、沉积气压、流量比等因素对化学气相沉积制备高质量的金刚石薄膜的影响,介绍了游离磨料研磨过程中驱动方式及工艺参数等对加工后工件的平面度和粗糙度的影响,并探讨了其他多种研磨方式来实现对多晶金刚石片均匀性研磨,为广大学者进一步研究及应用提供参考。

【总页数】3页(P58-60)

【作者】王光祖;张相法;位星;王永凯;王大鹏

【作者单位】郑州磨料磨具磨削研究所;郑州中南杰特超硬材料有限公司

【正文语种】中文

【中图分类】TQ164

【相关文献】

1."大面积高光学质量金刚石膜制备、加工及应用"关键技术研究进展

2.类金刚石薄膜和金刚石薄膜的最新制备技术与各种特性

3.CVD金刚石薄膜的微机械加工技术

研究进展4.纳米金刚石薄膜制备技术的研究进展5.用金刚石车削技术制备EOS实验用铝薄膜和铜薄膜

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 5.医疗设备和器具:手术刀片,手术剪, 心脏瓣膜,人工关节,血管支架。 • 6.内燃机工业:燃料喷射系统(气门挺杆, 柱塞,喷油嘴),动力传动系统(齿轮 轴 承 凸轮轴),活塞部件(活塞环,活塞 销),门扣锁,内饰。 • 7.娱乐健身:扬声器振膜,移动硬盘,光 盘,高尔夫球具,自行车部件,剃须刀片。 • 8.光学:红外增透膜,减反射膜,玻璃镀 膜,镜片镀膜,亚克力镀膜,保护膜。 • 9.装饰镀膜:手机外壳,高档手表,室内 外五金卫浴产品,饰品。 • 10.航空航天 :飞机,导弹整流罩镀膜, 卫星,太阳能电池镀膜。

激光法制备DLC膜的发展趋势

• DLC膜的沉积方法可分为物理沉积法和 化学沉积法两大类。化学沉积法已十分成 熟,但由于化学法沉积的DLC膜必然含氢, 导致膜层化学稳定性、热稳定性、硬度、 附着力较差。此外,化学法均需要在高温 下(>400oC)沉积,对于不耐高温的材料(如 玻璃、硫化锌等)无法在上面镀DLC膜;对 于耐高温的材料,虽然化学法可以镀膜, 但由于DLC膜热膨胀系数很小,和衬底热膨 胀系数差异大,沉积完成后,膜内部会产 生较大的热应力,甚至导致薄膜起皮、剥 落。因此,世界各国近年来都在积极开展 可以制备无氢DLC膜的物理沉积法研究。

我国类金刚石薄膜主要制备技 术及研究现状

汇报人:王培东 指导老师:胡鹏飞

主要内容

一、类金刚石薄膜介绍 二、类金刚石薄膜制备技术 三、类金刚石薄膜应用 四、类金刚石薄膜应用展望

一、类金刚石薄膜介绍

• 类金刚石薄膜(DiamondLike Carbon)是金刚石 的sp3杂化和石墨sp2杂 化两种结合键作为骨架 构成的非晶态碳膜,简 单地讲,由纳米级的金 刚石和碳混合形成,金 刚石占20%-80%。由sp3 结合的金刚石和sp2结合 的石墨与H(氢)组成的三 元相图右图:

• 类金刚石薄膜在其他方面应用展望

• 类金刚石薄膜在硅太阳能电池中的应用,主要

研究它作为硅阳能电池的减反射膜和保护膜, 以增加硅太阳能电池的光伏转换效率。 • 另外类金刚石薄膜在心脏外科应用上也日渐 得到重视。因此,材料的生物相容性已经成为 开发新一代生物学人工装臵的关键技术之一, 越来越引起人们的重视。

谢谢大家!

四、类金刚石薄膜应用展望

• 类金刚石薄膜在牙科方研究展望

• 牙科车针是口腔科最常用、使用量最 大的小器械,但普遍存在耐磨性低、寿命 短的缺点。类金刚石膜(diamond—like carbon,简称DLC),亦称金刚石状碳素薄 膜,是一种非结晶的碳氢膜材料, 具有良 好的生物相容性、优异的耐磨性、极低的 摩擦系数、高硬度及化学稳定性等优点, 是一种具有广阔应用前景的薄膜材料。目 前DLC膜工艺发展迅速,已逐渐从实验室研 究向大规模应用阶段转变。

类金刚石薄膜主要采用低压化学气相沉积 (CVD)技术制备。低压CVD技术包括热丝CVD法、 等离子体CVD法、离子束蒸镀法、光/激光CVD法附 加活性氢激光CVD法等。目前,CVD法制作金刚石 薄膜已取得丰硕成果,但作为红外光学薄膜应用 还需进一步解决金刚石薄膜对红外光学材料的粘 着性和光散射的问题。

• 等离子体CVD法 • 该法沉积合成金刚石薄膜的条件与热丝CVD 法的情况类似。 • 离子束蒸镀法 • 离子束蒸镀法类金刚石膜蒸镀设备原理:1 -电源 2-等离子 3-离子加速电极 4- 聚焦偏转系统 5-离子减速栅极6-基片 7 -高真空室 8-扩散泵 9-电子枪 10-被 涂材料。 • 光、激光CVD法 • 利用光、激光CVD法制成的金刚石薄膜通过 扫描电子显微图像和电子衍射评价,薄膜 的结晶性已得到了确认。

• 热丝CVD法

• 合成装臵 1-加热炉 2-玻璃罩 3-钨灯丝 4- 基片 5-硅槽 6-热电偶 7-氧化铝棒(管) 8 -馈气口 9-接电源 10-接真空量规处 11-接 真空泵处

•

利用热丝CVD法,采用氢稀释过的甲烷、 乙醇等含氧的有机化合物作原料,进行了 沉积金刚石薄膜的实验。结果用氢稀释过 的甲烷作原料,金刚石薄膜的沉积速度为 数μm/h(微米/小时);而采用乙醇等含 氧的有机化合物作原料,金刚石薄膜的沉 积速度提高到了数十μm/h。

• 脉冲激光沉积法(Pulsed Laser Deposition,PLD) 属于一种物理沉积法, 它是采用激光聚焦烧蚀真空室内的石墨或 其他含碳靶材,产生碳等离子体,等离子 体定向膨胀发射,在衬底上形成DLC膜。它 可以在室温下进行,从而能将DLC膜沉积在 玻璃等易熔材料上,极大地扩展了DLC膜的 应用领域 。对于耐高温的衬底,脉冲激光 沉积法相对于化学法具有热应力小的优点。 同时,它还具有不引入杂质、便于制备复 合成分薄膜、可控性好、沉积速度快等优 点,因此日益得到重视和发展。

• DLC具有一系列类似于金刚石的性质,

如硬度高、热导率高、摩擦系数小、

耐腐蚀、宽光谱透过率高、抗激光损

伤阈值高、耐辐射等。 • DLC的主要缺点是: • (1)内应力很大,因此厚度受到限制, 一般只能达到1um~21um以下;

• (2)热稳定性较差。

二、类金刚石薄膜制备技术

• 化学气相沉积法

•

三、类金刚石薄膜应用

• 1.精密模具:注塑成型模具,冲压模具, 光学级模具,光盘模具,玻璃成型模具, 铝镁合金加工模具,粉末冶金模具,空调 器翻边模具,半导体封装模具,吹塑成型 模具,铍铜材料模具及产品。 • 2.精密机械:精密轴承,纺织设备及零部 件,压缩机螺杆,滑片,泵密封圈,叶片, 缝制设备及零部件,弹簧片,精密传动机 构。 • 3.切削刀具:加工有色金属的道具,加工 PCB材料的道具。 4.工量具:卡尺,卡规,塞规,治具。