蜗轮蜗杆设计参数

蜗轮蜗杆设计参数

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

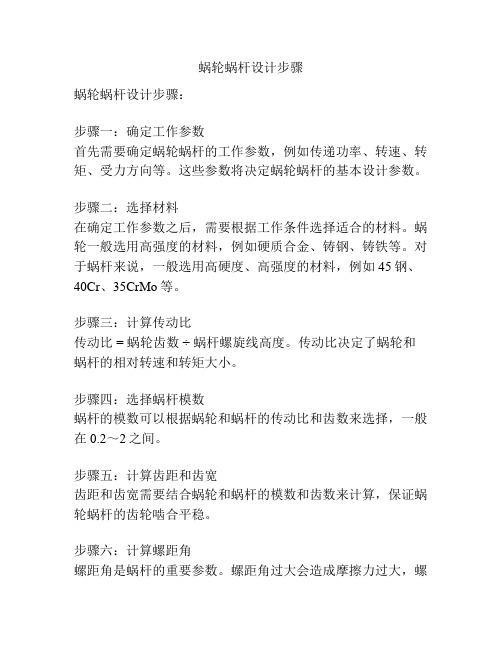

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2=蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m 有一定的匹配。

蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。

即q=蜗杆分度圆直径模数=d1m d1=mq有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。

为导程角、导程和分度圆直径的关系。

tan r=导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长 =z1px d1π =z1πm πm q =z1q相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。

(4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2间的关系式如下:a=d1+d22 =m q(q+z2)蜗轮各部尺寸如表C2、 蜗轮蜗杆的画法(1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2 (3)蜗轮蜗杆啮合画法 参照图1图2.蜗轮蜗杆设计(2)设计原则:根据给定的中心距及传动比(或按照结构及设计的要求自定中心距和传动比)然后从蜗杆传动中心距标准值系列表中选取中心距的标准系列值,然后从经验公式先估算相关参数值,估算后在参考标准值系列表,确定标准值。

蜗轮蜗杆设计步骤

蜗轮蜗杆设计步骤蜗轮蜗杆设计步骤:步骤一:确定工作参数首先需要确定蜗轮蜗杆的工作参数,例如传递功率、转速、转矩、受力方向等。

这些参数将决定蜗轮蜗杆的基本设计参数。

步骤二:选择材料在确定工作参数之后,需要根据工作条件选择适合的材料。

蜗轮一般选用高强度的材料,例如硬质合金、铸钢、铸铁等。

对于蜗杆来说,一般选用高硬度、高强度的材料,例如45钢、40Cr、35CrMo等。

步骤三:计算传动比传动比 = 蜗轮齿数 ÷蜗杆螺旋线高度。

传动比决定了蜗轮和蜗杆的相对转速和转矩大小。

步骤四:选择蜗杆模数蜗杆的模数可以根据蜗轮和蜗杆的传动比和齿数来选择,一般在0.2~2之间。

步骤五:计算齿距和齿宽齿距和齿宽需要结合蜗轮和蜗杆的模数和齿数来计算,保证蜗轮蜗杆的齿轮啮合平稳。

步骤六:计算螺距角螺距角是蜗杆的重要参数。

螺距角过大会造成摩擦力过大,螺距角过小则会导致螺杆摩擦力不足。

一般螺距角为5°至30°。

步骤七:计算轴心距和啮合角轴心距和啮合角是设计蜗轮蜗杆过程中非常重要的参数,需要根据传动比、模数、齿数等因素来计算。

步骤八:校核设计参数设计蜗轮蜗杆的参数后,需要进行校核检验,确保设计参数的合理性和可靠性。

校核包括强度校核、接触应力校核等。

步骤九:设计蜗轮蜗杆装配尺寸蜗轮蜗杆装配尺寸需要考虑啮合状态下的轴向间隙、径向间隙和公差等因素。

在设计装配尺寸时需要考虑到装配的方便性和精度要求。

步骤十:绘制蜗轮蜗杆图纸蜗轮蜗杆图纸需要按照设计参数进行详细绘制,包括蜗轮和蜗杆的各项参数和装配尺寸等。

绘制时需要考虑到制造的方便性和加工精度要求。

以上是蜗轮蜗杆的设计步骤,设计时需要注意各个参数的合理性和可靠性,同时考虑到加工和制造的实际情况。

蜗轮蜗杆设计参数

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2=蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m 有一定的匹配。

蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。

即q=蜗杆分度圆直径模数=d1m d1=mq有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A (3) 蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。

为导程角、导程和分度圆直径的关系。

tan r=导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长 =z1px d1π =z1πm πm q =z1q相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。

(4) 中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2间的关系式如下:a=d1+d22 =m q(q+z2)蜗杆各部尺寸如表B蜗轮各部尺寸如表C2、 蜗轮蜗杆的画法(1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2 (3)蜗轮蜗杆啮合画法 参照图1图2.。

蜗轮蜗杆设计计算

蜗杆传动的效率计算

总结词

根据蜗轮蜗杆的设计参数和工况,计算出蜗杆传动的效率。

详细描述

蜗杆传动的效率计算是评估蜗杆传动性能的重要指标之一。通过分析蜗轮蜗杆的设计参 数和工况,如蜗杆的导程角、模数、转速和载荷等参数,可以计算出蜗杆传动的效率。

蜗轮齿面接触疲劳强度的计算

总结词

根据蜗轮齿面上的载荷分布和材料属性 ,计算出蜗轮齿面的接触疲劳强度。

刚度分析

进行蜗轮蜗杆的刚度分析, 以减小传动过程中的变形 和振动。

可靠性设计

为确保自动化设备的可靠 性,对蜗轮蜗杆进行可靠 性设计和寿命预测。

THANKS

感谢观看

材料应具备较好的抗疲劳性能,以承受交 变载荷的作用;

04

材料应具有良好的工艺性能,易于加工制 造。

04

蜗轮蜗杆设计计算方法

蜗轮齿面载荷分布计算

总结词

根据蜗杆传动的实际工况,通过分析蜗轮齿面上的受力情况,计算出蜗轮齿面上的载荷分布。

详细描述

在进行蜗轮齿面载荷分布计算时,需要考虑蜗杆传动的实际工况,如传动比、转速、载荷大小和方向 等因素。通过分析蜗轮齿面上的受力情况,可以确定蜗轮齿面上的载荷分布,为后续的设计计算提供 基础。

蜗轮蜗杆设计计算

• 蜗轮蜗杆简介 • 蜗轮蜗杆设计参数 • 蜗轮蜗杆材料选择 • 蜗轮蜗杆设计计算方法 • 蜗轮蜗杆设计实例分析

01

蜗轮蜗杆简介

蜗轮蜗杆的定义

01

蜗轮蜗杆是一种常用的传动装置 ,由两个交错轴线、相互咬合的 齿轮组成,其中一个是蜗杆,另 一个是蜗轮。

02

蜗轮蜗杆具有传动比大、传动效 率高、传动平稳、噪音低等优点 ,因此在各种机械传动系统中得 到广泛应用。

VS

蜗轮蜗杆参数计算公式

蜗轮蜗杆参数计算公式

蜗轮蜗杆是机械传动的一种经典机构,它的参数计算是传动设计中的重要工作。

本文针对蜗轮蜗杆机构,给出其参数计算公式,供大家参考使用。

关键词:蜗轮;蜗杆;参数计算

1.引言

蜗轮蜗杆机构是一种经典的传动机构,它由蜗杆和蜗轮组成,是机械传动中最常用的机构之一。

它具有传动精度高,传动比容易调节,适应宽范围,工作可靠,使用寿命长等优点,因此得到了广泛的应用。

2.蜗轮蜗杆参数计算

(1)计算内径:

内径rn=Mz/π

其中Mz为蜗杆节距。

(2)计算外径:

外径r0=Mz/π+2H

其中H为蜗杆的系数高度。

(3)计算周长:

周长s=2π[(Mz+2H)/π]

(4)计算节距:

节距Mz=zp[π(r0-rn)]

其中zp为蜗轮的齿数。

- 1 -。

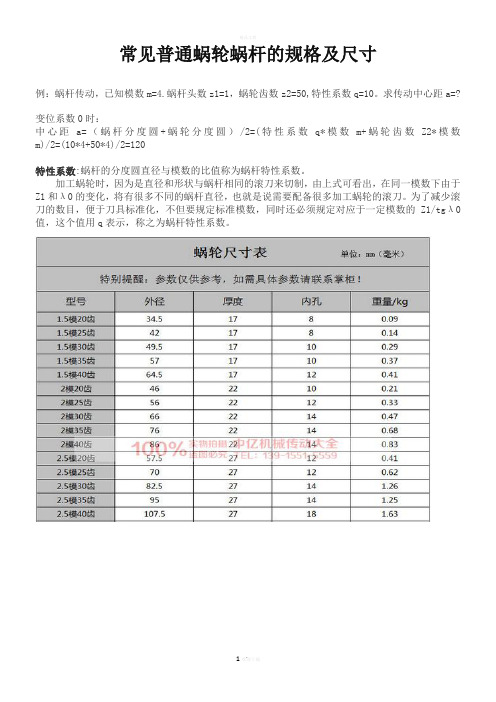

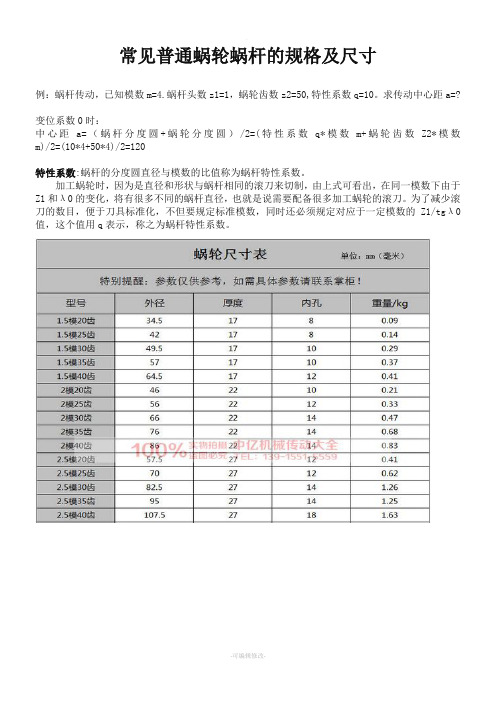

蜗轮蜗杆常见普通的规格及尺寸

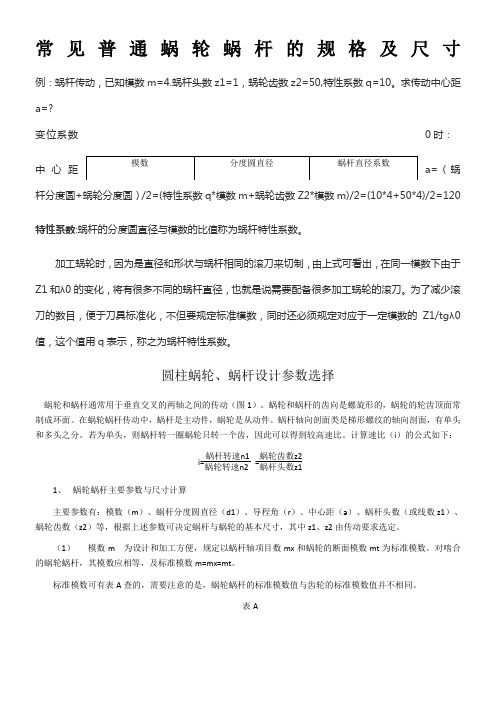

蜗轮蜗杆常见普通的规格及尺寸集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-常见普通蜗轮蜗杆的规格及尺寸例:蜗杆传动,已知模数m=4.蜗杆头数z1=1,蜗轮齿数z2=50,特性系数q=10。

求传动中心距a=?0时:中心距a=(+蜗轮)/2=(特性系数q*m+蜗轮齿数Z2*模数m)/2=(10*4+50*4)/2=120特性系数:蜗杆的与模数的比值称为蜗杆特性系数。

加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。

为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2=蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt 为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

(完整word版)蜗轮蜗杆设计

蜗轮蜗杆设计摘要蜗杆传动从属齿轮传动,在现代工业中应用非常广泛。

蜗轮蜗杆包含两个部分:蜗杆和蜗轮,其齿形大多数由直线、平面或者平面上的曲线经过一次或两次展成运动形成。

由于蜗轮蜗杆结构性特点,它用于传递空间两相错轴间的运动和动力。

蜗杆传动机构多数情况下蜗杆为主动件,蜗轮为被动件。

蜗杆传动具有传动比大、体积小、运转平稳、噪音小等特点。

在机床制造业中,普通圆柱蜗杆传动的应用尤为普遍,并且几乎成了一般低速传动工作台和连续分度机构的唯一传动形式;冶金工业轧机压下机构都采用大型蜗杆传动;煤矿设备中的各种类型的绞车及采煤机组牵引传动;起重运输业中各种提升设备及无轨电车等都采用蜗杆传动。

其他,在精密仪器设备、军工、宇宙观测仪器中,蜗杆传动常用作分度机构、操纵机构、计算机构、测距机构等等,大型天文望远镜、雷达等也离不开蜗杆传动。

关键词:蜗轮蜗杆目录第一章蜗杆传动的类型和特点 (88)1.1 蜗杆传动的类型 (88)1。

2 蜗杆传动的特点 (89)第二章蜗轮传动的基本参数和几何尺寸计算 (90)2。

1 蜗杆传动的基本参数 (90)2。

2 蜗杆传动的几何尺寸计算 (93)第三章蜗轮传动的失效形式、设计准则、材料和结构 (95)3。

1 蜗杆传动的失效形式和设计准则 (95)3。

2 蜗杆、蜗轮的材料和结构 (96)第四章蜗轮传动的强度计算 (98)4。

1蜗杆传动的受力分析 (98)4.2 蜗轮齿面接触疲劳强度计算 (99)4。

3 蜗轮轮齿的齿根弯曲疲劳强度计算 (100)第五章蜗轮传动的效率、润滑和热平衡计算 (101)5.1蜗杆传动的效率 (101)5.2 蜗杆传动的润滑 (101)5.3 蜗杆传动的热平衡计算 (104)结论 (106)致谢 (107)参考文献 (108)第一章 蜗杆传动的类型和特点蜗杆传动由蜗杆、蜗轮和机架组成,用来传递空间两交错轴的运动和动力。

如图1-1所示。

通常两轴交错角为90°,蜗杆为主动件.1.1 蜗杆传动的类型如图1—2所示,根据蜗杆的形状,蜗杆传动可分为圆柱蜗杆传动(图a),环面蜗杆传动(图b ),和锥面蜗杆传动(图c)。

蜗杆蜗轮基本参数计算

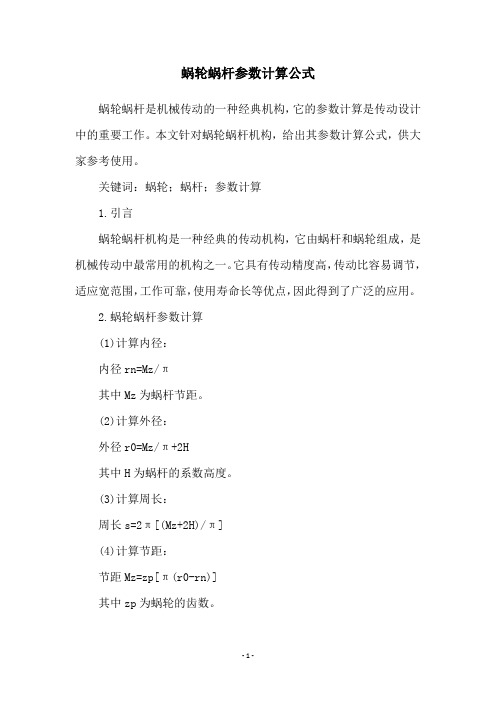

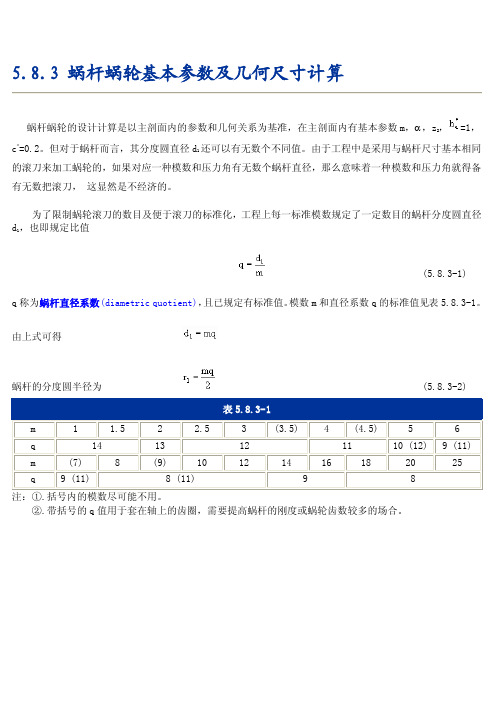

5.8.3 蜗杆蜗轮基本参数及几何尺寸计算

蜗杆蜗轮的设计计算是以主剖面内的参数和几何关系为基准,在主剖面内有基本参数m,α,z

还可以有无数个不同值。

由于工程中是采用与蜗杆尺寸c*=0.2。

但对于蜗杆而言,其分度圆直径d

1

的滚刀来加工蜗轮的,如果对应一种模数和压力角有无数个蜗杆直径,那么意味着一种模数和压力有无数把滚刀,这显然是不经济的。

为了限制蜗轮滚刀的数目及便于滚刀的标准化,工程上每一标准模数规定了一定数目的蜗杆分,也即规定比值

d

1

(5. q称为蜗杆直径系数(diametric quotient),且已规定有标准值。

模数m和直径系数q的标准值见表

由上式可得

蜗杆的分度圆半径为 (5.

注:①.括号内的模数尽可能不用。

②.带括号的q值用于套在轴上的齿圈,需要提高蜗杆的刚度或蜗轮齿数较多的场合。

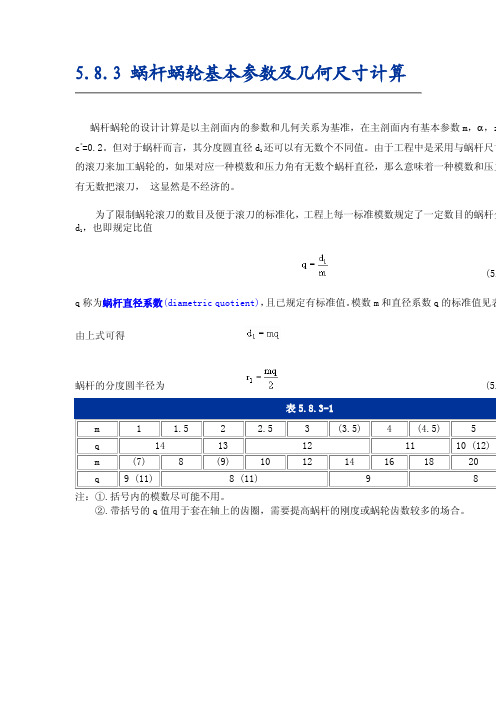

图5.8.3-1

如图5.8.3-1所示,蜗杆螺度圆柱面的交线为螺旋线,设有两条螺旋线。

将分度圆柱展则螺旋线展成斜直线。

图中与λ有关的参数有:H ──导程,且H=z

1

P

a1

P

a1

──轴面齿距,即 P

a1

=πm 由图得

由此看出影响λ大小的因素有z

1

、q。

①.当q一定,蜗杆的齿数z

1

增多,螺旋线导程角λ增大;

②.当z

1一定,蜗杆的直径系数q增大(也即直径d

1

增大),螺旋线导程角λ减小。

螺旋线导程角λ的大小直接影响到蜗杆蜗轮传动的自锁性,λ越小,机构越易自锁。

标准阿基米德蜗杆蜗轮机构的几何尺寸计算公式见表5.8.3-2。

蜗轮蜗杆(常见普通)的规格及尺寸

常见普通蜗轮蜗杆的规格及尺寸例:蜗杆传动,已知模数m=4.蜗杆头数z1=1,蜗轮齿数z2=50,特性系数q=10。

求传动中心距a=?变位系数0时:中心距a=(蜗杆分度圆+蜗轮分度圆)/2=(特性系数q*模数m+蜗轮齿数Z2*模数m)/2=(10*4+50*4)/2=120特性系数:蜗杆的分度圆直径与模数的比值称为蜗杆特性系数。

加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一模数下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。

为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2 =蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2) 蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

蜗轮蜗杆基本参数计算

5.8.3 蜗杆蜗轮基本参数及几何尺寸计算蜗杆蜗轮的设计计算是以主剖面内的参数和几何关系为基准,在主剖面内有基本参数m,α,z2,=1,c*=0.2。

但对于蜗杆而言,其分度圆直径d1还可以有无数个不同值。

由于工程中是采用与蜗杆尺寸基本相同的滚刀来加工蜗轮的,如果对应一种模数和压力角有无数个蜗杆直径,那么意味着一种模数和压力角就得备有无数把滚刀,这显然是不经济的。

为了限制蜗轮滚刀的数目及便于滚刀的标准化,工程上每一标准模数规定了一定数目的蜗杆分度圆直径d1,也即规定比值(5.8.3-1)q称为蜗杆直径系数(diametric quotient),且已规定有标准值。

模数m和直径系数q的标准值见表5.8.3-1。

由上式可得蜗杆的分度圆半径为 (5.8.3-2)注:①.括号内的模数尽可能不用。

②.带括号的q值用于套在轴上的齿圈,需要提高蜗杆的刚度或蜗轮齿数较多的场合。

图5.8.3-1如图5.8.3-1所示,蜗杆螺旋面与分度圆柱面的交线为螺旋线,设z1=2,则有两条螺旋线。

将分度圆柱展成平面,则螺旋线展成斜直线。

图中与λ有关的参数有:H ──导程,且H=z1P a1P a1──轴面齿距,即 P a1=πm由图得由此看出影响λ大小的因素有z1、q。

①.当q一定,蜗杆的齿数z1增多,螺旋线导程角λ增大;②.当z1一定,蜗杆的直径系数q增大(也即直径d1增大),螺旋线导程角λ减小。

螺旋线导程角λ的大小直接影响到蜗杆蜗轮传动的自锁性,λ越小,机构越易自锁。

标准阿基米德蜗杆蜗轮机构的几何尺寸计算公式见表5.8.3-2。

残阳渐逝,血红冲天。

半是夕阳余光,半是狰狞血雨。

是的,血,到处都是冷腥的鲜血。

整个皇宫之内,血流成河,白玉理石全被洗涮成黑红之色,到处是断壁残肢,尸横一片,到处是厮杀后的痕迹。

“为什么?”百里冰左手紧捂着胸口,瞪大着眼睛看着对面十米敌对方处,挥手点兵之人。

那是她的未婚夫,她倾尽一生所爱之人。

亦是绝杀她百里一族,将她迫入绝境之人。

蜗轮蜗杆(常见普通)的规格及尺寸

d1=mq

有关标准模数m与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A

(3)蜗杆导程角r 当蜗杆的q和z1选定后,在蜗杆圆柱上的导程角即被确定。为导程角、导程和分度圆直径的关系。

tan r= = = = =

相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。

(4)中心距a 蜗轮与蜗杆两轴中心距a与模数m、蜗杆直径系数q以及蜗轮齿数z2间的关系式如下:

加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一模数下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。

a= = (q+z2)

蜗杆各部尺寸如表B

名称代号

公式

分度圆直径 d1

齿顶高 ha1

齿根高 hf1

齿高 h1

齿顶圆直径 da1

齿根圆直径 df1

轴向齿距 px

d 1=mq

ha1=m

hf1=1.2m

h1=ha1+hf1=2.2m

da1=d1+2ha1=d1+2m

df1=d1-2hf1=d1+2.4m

px=πm

71

17.75

5

50

10

90

18

6.3

63

10

112

17.778

8

80

10

140

17.5

10

90

9

160

16

图1

图2

(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m有一定的匹配。蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。即

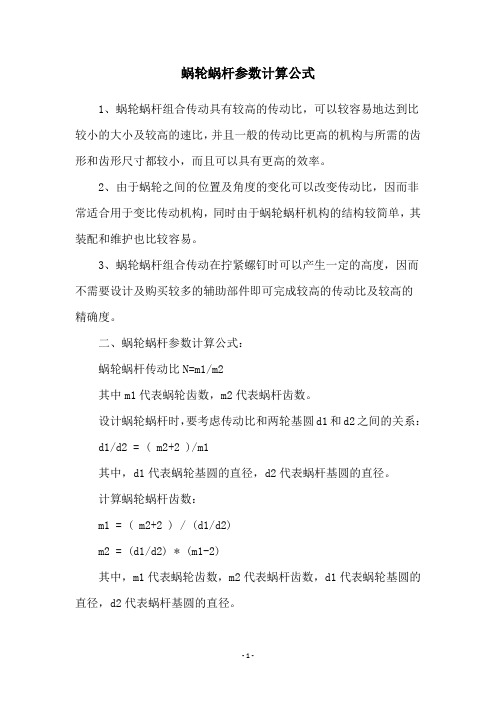

蜗轮蜗杆参数计算公式

蜗轮蜗杆参数计算公式

1、蜗轮蜗杆组合传动具有较高的传动比,可以较容易地达到比较小的大小及较高的速比,并且一般的传动比更高的机构与所需的齿形和齿形尺寸都较小,而且可以具有更高的效率。

2、由于蜗轮之间的位置及角度的变化可以改变传动比,因而非常适合用于变比传动机构,同时由于蜗轮蜗杆机构的结构较简单,其装配和维护也比较容易。

3、蜗轮蜗杆组合传动在拧紧螺钉时可以产生一定的高度,因而不需要设计及购买较多的辅助部件即可完成较高的传动比及较高的

精确度。

二、蜗轮蜗杆参数计算公式:

蜗轮蜗杆传动比N=m1/m2

其中m1代表蜗轮齿数,m2代表蜗杆齿数。

设计蜗轮蜗杆时,要考虑传动比和两轮基圆d1和d2之间的关系: d1/d2 = ( m2+2 )/m1

其中,d1代表蜗轮基圆的直径,d2代表蜗杆基圆的直径。

计算蜗轮蜗杆齿数:

m1 = ( m2+2 ) / (d1/d2)

m2 = (d1/d2) * (m1-2)

其中,m1代表蜗轮齿数,m2代表蜗杆齿数,d1代表蜗轮基圆的直径,d2代表蜗杆基圆的直径。

- 1 -。

蜗轮蜗杆的设计计算

蜗轮蜗杆的设计计算1、根据GB/10085-1988推荐采用渐开线蜗杆(ZI )。

2、根据传动功率不大,速度中等,蜗杆45钢,因为希望效率高些,耐磨性好,故蜗杆螺旋 齿面要求淬火,硬度45-55HRC ,蜗轮用铸锡磷青铜ZCuSn10P1金属铸造,为节约贵重金的有色金属。

仅齿圈用青铜制造,而轮芯用灰铸铁HT100铸造。

3、按持卖你接触疲劳强度进行设计a ≥32H 2])][(σP E z z KT (1)作用在蜗轮上的转矩2T按1Z =2 ,η=0.8 2T =9.55⨯610⨯2p /2n =9.55⨯610⨯0.7⨯0.8/62=86258mm ⋅N(2)确定载荷系数K ,取A K =1.15 βK =1 v K =1.05所以得K= A K ⨯ βK ⨯v K =1.15⨯1⨯1.05=1.21(3)确定弹性影响系数E Z =16021MPa (铸锡青铜蜗轮与钢蜗杆相配)(4)确定接触系数p Z假设ad 1=0.35 从表11-18查得p Z =2.9 (5)确定接触应力[H σ]根据材料ZCuSn10P1,蜗杆螺旋齿面硬度>45HRC ,从表11-7查得蜗轮许用应力'][H σ=268MPaN=60j 2n h L =60⨯1⨯62⨯46720=1.74⨯810寿命系数HN K =8871074.110⨯=067则 [H σ] =HN K ⨯'][H σ=0.67⨯268=179.56MPa (6)计算中心距 a ≥32])56.1799.2160(8625821.1⨯⨯⨯ =88.6 取a=100.因为i-15 故从表11-15中取模数m=5 1d =50mm 这时a d 1=10050=0.5 从图11-18,可查的接触系数'Z ρ=2.6<2.9,所以计算结果可用。

4、蜗杆蜗轮的主要参数(1)蜗杆:轴向齿距Pa=15.7得直径系数q=10 齿顶园直径a1d =60,齿根圆f1d =38,分度圆导角r=11 18 36 ,蜗杆轴向齿厚Sa=5π/2=7.85mm(2)蜗轮齿数2Z =31 变位系数2x =-0.500 验算传动比i=2Z /1Z =31/2=15.5 误差为15155.15-=3.33%,在允许范围内,所以可行。

蜗轮蜗杆传动设计

723

二、蜗轮蜗杆传动设计

—设计实例

1、蜗轮轮齿齿面接触强度计算 (1)选材料:确定许用接触压力[σH] 蜗杆用45钢,表面淬火45-50HRC; 蜗轮用ZCuSn10P1(10-1锡青铜)砂型铸造。由表查得 [σH]=200。 (2)选用蜗杆头数z1,确定蜗轮齿数z2 传动比i=n1/n2=960/70=13.71 因为传动比不大,为了提高传动效率,可选z1=2 则z2=i·z1=13.71×2=27.42,取z2=27。

mm

式中:Zρ为蜗杆传动的接触线长度和曲率半径对接触强度的影响系数 。

K为载荷系数。 其它的符号含义与齿轮传动部分相同。

713

三、蜗轮蜗杆传动设计

—普通蜗杆传动的承载能力计算

许用接触应力[σH],根据蜗轮材料的不同,可在下两表中选取。 1、蜗轮材料为灰铸铁及铸铝铁青铜时,其许用应力直接在下表选取 :

考虑啮合摩擦损耗是蜗杆的传动效率:

77

三、蜗轮蜗杆传动设计

—普通蜗杆传动的参数与尺寸

导程角γ增大时,传动效率将提高,导程角γ 与蜗杆 头数z1之间有如下关系:

显然,当蜗杆头数z1增多时,导程角γ增大,从而使传动效率提高。 但头数增多给制造带来困难,且效率提高不显著,故通常蜗杆头数取为1 、2、4、6 。

由于上述特点,蜗杆传动主要用于运动传递,而在动力传输中的应用 受到限制。

73

三、蜗轮蜗杆传动设计

—蜗杆传动类型

普通圆柱蜗杆传动

阿基米德蜗杆、渐开线蜗杆 法向直廓蜗杆、锥面包络圆柱蜗杆

其齿面一般是在车床上用直线刀刃的车刀切制而成,车刀安装

圆柱蜗杆传动 位置不同,加工出的蜗杆齿面的齿廓形状不同。

圆弧圆柱蜗杆传动

724

蜗杆蜗轮的设计计算

蜗杆蜗轮的设计计算一、选择蜗杆传动类型、精度等级由于传动的功率不大,速度也不高,故选用阿基米德圆柱蜗杆传动,精度为:8C-GB10089-88。

二、选择蜗杆蜗轮材料考虑到蜗杆传动功率不大,速度中等,故蜗杆用45号钢表面淬火,硬度为45~55HRC ,蜗轮边缘采用ZCuSn10P1,金属模铸造。

三、初选几何参数查参考文献[2]表8-4-4,初定中心距50a ,传动比51i 时,11Z 2151Z Z i 1.6m 120d r=4°34′26″四、确定许用接触应力查参考文献[2]表8-4-9知,当蜗轮材料为铸青铜时,[][]HHbS N Z Z由表8-4-10查得[]220HbMpa滑动速度:31140020 3.14101.47/60m s11.471.47/cos cos 434'26"sm s r采用浸油润滑,由参考文献[2]图8-4-2查得:0.93S Z根据参考文献[2]表8-4-4260Nn t ,,设计工作寿命t=12000小时,求得721400606012000 1.971051Nn t根据71.9710N ,由图8-4-4查得0.91NZ ,许用接触应力为[][]2200.930.91186HHbS NZ Z Mpa五、计算蜗轮输出转矩T 2估算传动效率1210.120.75519550955031.311400P i T N m n六、确定模数m 和蜗杆分度圆直径d 1由公式可得:2212215150[]m d kT Z H因载荷较平稳,取载荷系数k =1.1,则22231221515015150 1.131.3187[]51186m d kT mm Z H查参考文献[2]表8-4-2得,23189.6m d mm ,取m=2mm ,d 1=22.4mm ,q=11.2,r=5°6′8″。

七、主要尺寸计算蜗杆:分度圆直径:d 1=22.4mm ; 齿顶圆直径:11222.421226.4a a d d h mmm ;齿根圆直径:**112()22.42(10.2)217.6f a d d h c m mm ;蜗轮: 分度圆直径:22251102d mZ mm ; 齿顶圆直径:222102212106a a d d h m mm ;齿根圆直径**222()1022(10.2)297.2f a d d h c m mm :; 蜗轮外圆直径:22 1.5106 1.52109e a d d m mm ,取d e2=108mm 蜗轮齿宽:210.750.7526.419.8a b d ,取b 2=18mm中心距:12211(2)(22.41022)60.222ad d m mm 八、蜗轮齿面接触强度校核由参考文献[2]表8-4-9,可得22114783[]HHkT d d由于几何参数已经确定,故k 与T 2可按已知的几何参数重新计算1122.414001.65/19100cos 19100cos56'8"sd n m s r由参考文献[2]表8-4-15用插值法查得212'6",则蜗轮副啮合效率为1tan tan 56'8"100%100%69.5%tan()tan(56'8"212'6)rr取轴承效率299%,搅油及溅油效率397.5%,则蜗杆传动的总效率为:12369.5%99%97.5%65.36%由此可得:1210.120.6536519550955027.281400P iT N m n由于s m s /3<ν,由参考文献[2]表8-4-9取k 1=1,k 2=1,k 3=1,k 4=1.52,k 5=1.15, k 6=0.75,则123456111 1.52 1.150.75 1.311kk k k k k k将此时的k 与T 2代入蜗轮齿面接触强度校核公式,得:2211478314783 1.31127.2818310222.4HkT Mpa d d显然[]HH,所以满足接触强度要求。

蜗轮蜗杆设计参数

蜗轮蜗杆设计参数蜗轮蜗杆是一种常用的传动装置,广泛应用于各个行业中。

蜗轮蜗杆的设计参数对于传动效率和稳定性起着至关重要的作用。

本文将从材料选择、几何参数以及传动效率等方面详细介绍蜗轮蜗杆的设计参数。

一、材料选择在选择蜗轮蜗杆的材料时,需要考虑以下几个因素:1.强度:蜗轮蜗杆在传动过程中承受着很大的力矩和载荷,因此需要选用具有足够强度的材料,以避免材料失效和断裂。

2.磨损性能:蜗轮蜗杆在传动过程中存在着摩擦和磨损,因此需要选用具有良好耐磨性能的材料,以延长使用寿命。

3.加工性能:由于蜗轮蜗杆的结构复杂,生产过程中需要进行精密的加工,因此需要选用具有良好加工性能的材料。

常用的蜗轮蜗杆材料包括钢、铝合金和铜合金等。

具体材料的选择需要根据具体的传动功率、速度和工况来确定。

二、几何参数蜗轮蜗杆的几何参数对于传动效率和稳定性也有着重要影响。

以下是几个重要的几何参数:1.模数:模数是蜗轮蜗杆的重要几何参数之一,它表示蜗轮蜗杆齿轮齿槽的尺寸大小。

模数的选择需要考虑到传动功率和速度等因素,一般应选取标准模数。

2.齿数:蜗轮蜗杆的齿数直接影响到传动比,通常蜗杆的齿数比蜗轮的齿数要小。

在选择齿数时,需要考虑到传动效率和稳定性的要求。

3.法向模数:法向模数是蜗轮蜗杆的一个基本参数,它表示蜗杆螺旋槽的尺寸大小。

法向模数的选择需要根据材料强度和传动效率等要求来确定。

三、传动效率蜗轮蜗杆的传动效率是衡量传动性能的重要指标之一,它直接影响到蜗轮蜗杆传动的经济性和能量消耗。

要提高传动效率,可以从以下几个方面入手:1.充分润滑:蜗轮蜗杆传动需要保持一定的润滑状态,以减小摩擦和磨损。

因此,在设计中要充分考虑润滑条件,选择适当的润滑方式。

2.减小间隙:蜗轮蜗杆的间隙会导致传动效率降低,因此需要设计合适的间隙,减小齿轮和螺旋槽之间的间隙。

3.优化齿轮副几何形状:通过优化齿轮副的几何形状,可以减小摩擦损失和功耗,提高传动效率。

综上所述,蜗轮蜗杆的设计参数包括材料选择、几何参数和传动效率等。

蜗轮蜗杆参数计算

已知条件:蜗杆头数:2Z 1=蜗杆齿数:25Z 2=蜗杆分度圆直径:m m 25d 1=蜗轮分度圆直径:m m 5.62255.2m Z d 22=⨯==导程角:︒="'︒=0936.1137511γ压力角:α=20°由于为ZA 阿基米德蜗杆故:蜗杆轴向压力角︒=20a1α涡轮端面压力角︒=20t2α中心距:a=44.45mm模数:2.5工作压力:1.7MPa活塞直径:44.4mm偏心轴偏心量:8.64mm基础数据计算: 活塞受力:N 78.2630414.4414.31.7S P F 2=⨯⨯⨯=⨯= 弹簧在蜗轮受力最大时的压力为:581.7N F max =弹簧(根据实测数据算得)蜗轮的分度圆直径:m m 5.62255.2m Z d 22=⨯== 蜗轮受到的径向力:N 09.4445.6264.87.58178.2630d 64.8F F F 2max 2r =⨯+=⨯+=)()(弹簧 蜗杆受到的径向力:N 09.444F F r2r1-=-= 蜗杆轴向力:N 13.122036397.009.444tan2009.444tan F F r1a1==︒==α 蜗轮受到的圆周力:N 13.1220F F a1t2-=-=蜗杆圆周力:N 15.239196.013.12203705tan1113.1220tan F F a1t1=⨯="'︒⨯=⨯=γ 蜗轮轴向力:N 15.239F F t1a2-=-=故蜗轮在受扭矩最大时的受力分析为:径向力为:N 79.10257.58109.444F F F max 2r max 2r =+=+=弹簧 蜗轮受到的扭矩:mm N d ⋅=⨯⨯=⨯⨯=94.320555.05.6238.94521F T 2r2max 2 滑动速度m /s 03.23705cos1110006015004.2514.3cos 100060n d cos v v 111s ="'︒⨯⨯⨯⨯=⨯⨯==γπγ 蜗杆传动的效率:8693.0002370511tan 3705tan1195.0tan tan 95.0v 321='︒+"'︒"'︒=+=⋅⋅=)()(ϕγγηηηη 由于轴承摩擦及溅油这两项功率损耗不大,一般取96.095.032-=⋅ηη,取0.95 v ϕ——根据机械设计P264表11-18选取其值为2°00′ 蜗杆受到的扭矩:m m N 05.29508693.05.1294.32055i T T 21⋅=⨯=⋅=η 蜗轮齿面接触疲劳强度计算: 接触应力:MPa 32.0101045.4494.320551.231.2160a KT Z Z 66332E H =⨯⨯⨯⨯==-ρσ E Z ——由于为锡青铜与钢蜗杆配对,取21EMPa 160Z = ρZ ——根据机械设计P253图11-18查得ρZ =2.31K ——1.20.14.15.1K K K K V A =⨯⨯==βA K :根据机械设计P253表11-5查得A K =1.15βK :依据机械设计P253,工作不平稳有冲击和振动取βK =1.4 V K :依据机械设计P253,取V K =1.0根据机械设计P253表11-6查得许用接触应力210MPa ][H =σ实际值远远小于许用应力。

蜗轮蜗杆(常见普通)的规格及尺寸

常见普通蜗轮蜗杆的规格及尺寸例:蜗杆传动,已知模数m=4.蜗杆头数z1=1,蜗轮齿数z2=50,特性系数q=10。

求传动中心距a=?变位系数0时:中心距a=(蜗杆分度圆+蜗轮分度圆)/2=(特性系数q*模数m+蜗轮齿数Z2*模数m)/2=(10*4+50*4)/2=120 特性系数:蜗杆的分度圆直径与模数的比值称为蜗杆特性系数。

加工蜗轮时,因为是直径和形状与蜗杆相同的滚刀来切制,由上式可看出,在同一模数下由于Z1和λ0的变化,将有很多不同的蜗杆直径,也就是说需要配备很多加工蜗轮的滚刀。

为了减少滚刀的数目,便于刀具标准化,不但要规定标准模数,同时还必须规定对应于一定模数的Z1/tgλ0值,这个值用q表示,称之为蜗杆特性系数。

圆柱蜗轮、蜗杆设计参数选择蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

计算速比(i)的公式如下:i=蜗杆转速n1蜗轮转速n2 =蜗轮齿数z2蜗杆头数z11、蜗轮蜗杆主要参数与尺寸计算主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

(1)模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A图1图2(2)蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

小模数蜗轮蜗杆设计标准

小模数蜗轮蜗杆设计标准一、引言小模数蜗轮蜗杆传动是一种常见的传动形式,具有传动效率高、噪音低、可靠性高等优点,广泛应用于工业生产中。

为了保证小模数蜗轮蜗杆传动的设计和制造质量,制定并实施设计标准是非常必要的。

二、技术要求1. 材料选择小模数蜗轮蜗杆的制造材料应符合国家标准,具有良好的韧性和耐磨性,常见材料有45钢、40Cr等。

2. 设计参数小模数蜗轮蜗杆的设计参数应满足传动比、效率、载荷等要求,同时考虑传动的可靠性和稳定性。

3. 绘图要求设计图纸应包括蜗轮蜗杆的主要尺寸、公差、表面粗糙度等内容,标注清晰,方便制造和检验。

4. 蜗轮蜗杆的加工工艺制造工艺应满足蜗轮蜗杆的质量要求,包括车削、磨齿、热处理等工艺流程,确保产品的精度和可靠性。

5. 性能测试蜗轮蜗杆传动装置应进行性能测试,包括传动效率、噪音、温升等指标的测试,确保产品符合设计要求。

三、质量控制1. 接受检验蜗轮蜗杆传动装置应进行全面的检验,包括外观检查、尺寸测量、齿轮啮合检查等,确保产品质量符合标准要求。

2. 过程控制在生产过程中应加强质量控制,防止缺陷产品流入市场,保证产品的可靠性和安全性。

3. 衍生产品衍生产品的设计和制造应遵循相关标准,不得出现设计缺陷和生产质量问题,确保产品安全可靠。

四、标准修订小模数蜗轮蜗杆设计标准应随着技术的发展不断修订和完善,包括材料、工艺、测试方法等方面的更新,以适应市场需求和技术发展。

五、结论小模数蜗轮蜗杆设计标准的制定和实施对于保证产品质量、提高产业竞争力具有重要意义,需要加强标准的宣传和执行,促进企业提升产品品质,推动产业健康发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

圆柱蜗轮、蜗杆设计参数选择

蜗轮和蜗杆通常用于垂直交叉的两轴之间的传动(图1)。

蜗轮和蜗杆的齿向是螺旋形的,蜗轮的轮齿顶面常制成环面。

在蜗轮蜗杆传动中,蜗杆是主动件,蜗轮是从动件。

蜗杆轴向剖面类是梯形螺纹的轴向剖面,有单头和多头之分。

若为单头,则蜗杆转一圈蜗轮只转一个齿,因此可以得到较高速比。

计算速比(i)的公式如下:

i=蜗杆转速n1

蜗轮转速n2

=

蜗轮齿数z2

蜗杆头数z1

1、蜗轮蜗杆主要参数与尺寸计算

主要参数有:模数(m)、蜗杆分度圆直径(d1)、导程角(r)、中心距(a)、蜗杆头数(或线数z1)、蜗轮齿数(z2)等,根据上述参数可决定蜗杆与蜗轮的基本尺寸,其中z1、z2由传动要求选定。

模数m 为设计和加工方便,规定以蜗杆轴项目数mx和蜗轮的断面模数mt为标准模数。

对啮合的蜗轮蜗杆,其模数应相等,及标准模数m=mx=mt。

标准模数可有表A查的,需要注意的是,蜗轮蜗杆的标准模数值与齿轮的标准模数值并不相同。

表A

图1

图2

蜗杆分度圆直径d1 再制造蜗轮时,最理想的是用尺寸、形状与蜗杆完全相同的蜗轮滚刀来进行切削加工。

但由于同一模数蜗杆,其直径可以各不相同,这就要求每一种模数对应有相当数量直径不同的滚刀,才能满足蜗轮加工需求。

为了减少蜗轮滚刀数目,在规定标准模数的同时,对蜗杆分度圆直径亦实行了标准化,且与m有一定的匹配。

蜗杆分度圆直径d1与轴向模数mx之比为一标准值,称蜗杆的直径系数。

即

q= 蜗杆分度圆直径

模数

=

d1

m

d1=mq

有关标准模数m 与标准分度圆直径d1的搭配值及对应的蜗杆直径系数参照表A

蜗杆导程角r 当蜗杆的q 和z1选定后,在蜗杆圆柱上的导程角即被确定。

为导程角、导程和分度圆直径的关系。

tan r=

导程分度圆周长 = 蜗杆头数x 轴向齿距分度圆周长 =z1px d1π =z1πm πm q =z1

q

相互啮合的蜗轮蜗杆,其导程角的大小与方向应相同。

中心距a 蜗轮与蜗杆两轴中心距a 与模数m 、蜗杆直径系数q 以及蜗轮齿数z2间的关系式如下:

a=d1+d22 =m

q (q+z2) 蜗杆各部尺寸如表B

蜗轮各部尺寸如表C

蜗轮蜗杆的画法

(1) 蜗杆的规定画法 参照图1图2 (2)蜗轮的规定画法 参照图1图2

(3)蜗轮蜗杆啮合画法 参照图1图2.。